PENGARUH FEED RATE TERHADAP STRUKTUR MIKRO, KEKERASAN DAN KEKUATAN BENDING PADA PENGELASAN FRICTION STIR WELDING

ALUMINIUM 5052

TUGAS AKHIR

Diajukan Guna Memenuhi Persyaratan Untuk Mencapai Derajat Strata S-1 Pada Prodi Teknik Mesin Fakultas Teknik

Universitas Muhammadiyah Yogyakarta

Disusun Oleh :

LUKITO ADI WICAKSONO 20110130057

PROGRAM STUDI TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

i

PENGARUH FEED RATE TERHADAP STRUKTUR MIKRO, KEKERASAN DAN KEKUATAN BENDING PADA PENGELASAN

FRICTION STIR WELDING ALUMINIUM 5052

TUGAS AKHIR

Diajukan Guna Memenuhi Persyaratan Untuk Mencapai Derajat Strata S-1 Pada Prodi Teknik Mesin Fakultas Teknik

Universitas Muhammadiyah Yogyakarta

Disusun Oleh :

LUKITO ADI WICAKSONO 20110130057

PROGRAM STUDI TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

ii

KEKERASAN DAN KEKUATAN BENDING PADA PENGELASAN FRICTION STIR WELDING ALUMINIUM 5052

Disusun Oleh : Lukito Adi Wicaksono

NIM. 20110130057

Telah dipertahankan di depan tim penguji :

Dosen Pembimbing I Dosen Pembimbing II

Penguji

Tugas Akhir ini telah dinyatakan sah sebagai salah satu persyaratan untuk memperoleh gelar Sarjana Teknik.

Tanggal ………… Mengesahkan,

Ketua Program Studi Teknik Mesin

Novi Caroko, S.T., M.Eng. NIP. 19791113 200501 1 001 Ir. Aris Widyo Nugroho, M.T., Ph.D.

NIK.19700301 199509 123022

Muhammad Budi Nur Rahman, S.T., M.Eng. NIP. 19790523 200501 1 001

iii

PERNYATAAN

Saya yang bertanda tangan di bawah ini : Nama : Lukito Adi Wicaksono NIM : 20110130057

Menyatakan dengan sesungguhnya bahwa Tugas Akhir yang berjudul :

PENGARUH FEEDRATE TERHADAP STRUKTUR MIKRO,

KEKERASAN DAN KEKUATAN BENDING PADA PENGELASAN

FRICTION STIR WELDING ALUMINIUM 5052 adalah benar-benar karya saya sendiri, kecuali jika disebutkan sumbernya dan belum pernah diajukan pada instansi manapun, serta bukan karya jiplakan. Saya bertanggung jawab atas keabsahan dan kebenaran isinya sesuai dengan sikap ilmiah yang harus dijunjung tinggi.

Demikian pernyataan ini saya buat dengan sebenarnya, tanpa adanya tekanan dan paksaan dari pihak manapun serta bersedia mendapat sanksi akademik apabila di kemudian hari pernyataan ini tidak benar.

Yogyakarta, Desember 2016 Yang menyatakan,

iv

memanfaatkan gesekan antara pin tool dengan sisi material yang akan disambung. Penelitian ini bertujuan untuk menganalisa struktur mikro, profil kekerasan dan kekuatan bending hasil pengelasan aluminium seri 5052 dengan metode FSW. Spesimen terbuat dari plat aluminium 5052 dengan ukuran 110 mm x 85 mm x 5 mm disambung dengan pengelasan FSW pada kecepatan spindel 3600 rpm dengan variasi feed rate 2, 6, 12 dan 18 cm/menit. Hasil pengelasan akan diuji dengan pengujian struktur mikro pada daerah logam induk, HAZ dan stir zone, pengujian kekerasan menggunakan makro vickers serta pengujian kekuatan bending pada sisi permukaan dan akar lasan dengan standar ASTM E190.

Hasil pengujian struktur mikro pada daerah HAZ terlihat butiran kristal lebih kecil dan panjang serta arahnya yang melingkar daripada logam induk. Pada daerah lasan terlihat butiran kristal membesar dan jaraknya renggang. Hasil pengujian kekerasan menunjukkan nilai kekerasan tertinggi terdapat pada feed rate 12 cm/menit (65,9 VHN) dan terendah pada feed rate 2 cm/menit (61 VHN). Pengujian bending menunjukkan nilai kekuatan lentur tertinggi terdapat pada akar lasan feed rate 2 cm/menit (729,06 Mpa) dan terendah terdapat pada akar lasan feed rate 18 cm/menit (135,35 Mpa).

v

KATA PENGANTAR

Alhamdulillahirabbil’alamin. Puji syukur penulis panjatkan ke hadirat Allah SWT karena berkat rahmat, hidayah dan karunia-Nya penulis berhasil menyelesaikan tugas akhir dengan judul “PENGARUH FEED RATE TERHADAP STRUKTUR MIKRO, KEKERASAN DAN KEKUATAN BENDING PADA PENGELASAN FRICTION STIR WELDING ALUMINIUM 5052”.

Tugas Akhir ini merupakan salah satu persyaratan yang harus dipenuhi oleh setiap mahasiswa Program Studi S-1 Teknik Mesin Universitas Muhammadiyah Yogyakarta, sesuai dengan kurikulum yang telah ditetapkan. Selain itu Tugas Akhir ini juga merupakan suatu bukti yang diberikan almamater dan masyarakat. Banyak pihak yang telah membantu sampai selesainya Tugas Akhir ini, oleh karena itu pada kesempatan ini kami sampaikan terimakasih kepada :

1. Allah SWT dan junjungan besarku, Nabi Muhammad SAW yang telah memberikan ketenangan dalam jiwaku.

2. Bapak Novi Caroko, S.T., M.Eng. selaku Ketua Program Studi Teknik Mesin Universitas Muhammadiyah Yogyakarta sekaligus Dosen Pembimbing Akademik, yang telah memberikan bimbingan.

3. Bapak Ir. Aris Widyo Nugroho, M.T., Ph.D. selaku Dosen Pembimbing I Tugas Akhir, yang telah memberikan pengarahan dan masukan selama proses penelitian kepada penulis.

4. Bapak Muhammad Budi Nur Rahman, S.T., M.Eng. selaku Dosen Pembimbing II Tugas Akhir, yang telah banyak memberikan nasehat dan bimbingan selama proses penelitian kepada penulis.

5. Bapak Drs. Sudarisman, M.S.Mechs., Ph.D. selaku dosen penguji Tugas Akhir ini.

6. Ibunda Hj. Sariningsih dan Ayahanda Supraptono, S.H. yang telah memberikan doa serta dukungan moril maupun materil.

vi

10.Teman-teman Teknik Mesin Universitas Muhammadiyah Yogyakarta yang telah memberikan dukungan dan semangat.

11.Serta semua pihak yang telah membantu dalam penelitian dan penulisan laporan Tugas Akhir ini, kami mengucapkan banyak terimakasih.

Kekurangan atau ketidaksempurnaan dalam penelitian tugas akhir ini tentu masih ada, namun hal tersebut bukanlah suatu kesengajaan, melainkan karena kekhilafan dan keterbatasan pengetahuan yang dimiliki oleh penulis. Oleh karena itu, kritik dan saran yang membangun sangat diharapkan demi kesempurnaan Tugas Akhir ini.

Akhir kata, semoga Tugas Akhir ini bermanfaat bagi khalayak umum, khususnya mahasiswa Program Studi S-1 Teknik Mesin Universitas Muhammadiyah Yogyakarta.

Yogyakarta, Desember 2016 Penulis,

vii

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

HALAMAN PERNYATAAN ... iii

INTISARI ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... xi

DAFTAR PERSAMAAN... xii

DAFTAR NOTASI ... xiii

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN ... 1

1.1Latar Belakang ... 1

1.2Rumusan Masalah ... 3

1.3Batasan Masalah... 4

1.4Tujuan Penelitian ... 4

1.5Manfaat Penelitian ... 4

BAB II TINJAUAN PUSTAKA DAN DASAR TEORI ... 5

2.1 Tinjauan Pustaka ... 5

2.2 Dasar Teori ... 7

2.2.1 Pengelasan ... 7

2.2.2 Friction Stir Welding ... 10

2.2.3 Aluminium ... 15

BAB III METODOLOGI PENELITIAN ... 19

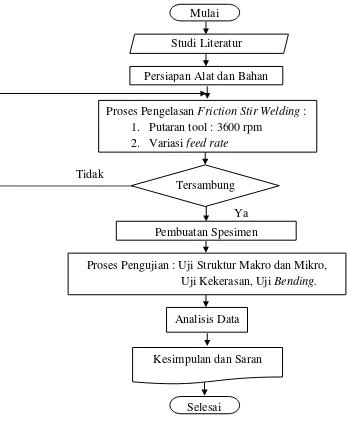

3.1 Diagram Alir Penelitian ... 19

viii

3.4.1 Proses Pembuatan Tool ... 27

3.4.2 Proses Pengelasan ... 27

3.5 Persiapan dan Pengujian Spesimen ... 29

3.5.1 Pengujian Bending ... 29

3.5.2 Pengujian Kekerasan ... 32

3.5.3 Pengujian Metalografi ... 33

BAB IV HASIL DAN PEMBAHASAN ... 36

4.1 Hasil Pengelasan Friction Stir Welding ... 36

4.2 Pembahasan Hasil Foto Makro dan Struktur Mikro ... 40

4.3 Hasil dan Pembahasan Pengujian Kekerasan ... 44

4.4 Hasil dan Pembahasan Pengujian Bending ... 48

BAB V PENUTUP ... 56

5.1 Kesimpulan ... 56

5.2 Saran ... 57

ix

DAFTAR GAMBAR

Gambar 2.1 Daerah Pengelasan pada FSW... 8

Gambar 2.2 Prinsip Dasar Proses FSW... 11

Gambar 2.3 Roket Peluncur Pesawat Ruang Angkasa ... 12

Gambar 2.4 Panel Lantai Kereta Cepat Shinkansen ... 13

Gambar 2.5 Kapal Militer X-Craft ... 13

Gambar 2.6 Pisau Megastir ... 14

Gambar 2.7 Wrought & Cast Aluminium ... 15

Gambar 3.1 Diagram Alir Penelitian FSW ... 19

Gambar 3.2 Mesin Milling ... 20

Gambar 3.3 Alat Uji Kekerasan Vickers ... 21

Gambar 3.4 Alat Uji Struktur Mikro ... 21

Gambar 3.5 Universal Testing Machine ... 22

Gambar 3.6 Desain Tool FSW ... 23

Gambar 3.7 Gerinda Tangan ... 23

Gambar 3.8 Tachometer ... 24

Gambar 3.9 Ampelas ... 24

Gambar 3.10 Tang Jepit ... 24

Gambar 3.11 Jangka Sorong ... 25

Gambar 3.12 Plat Aluminium 5052 ... 25

Gambar 3.13 Tool FSW ... 27

Gambar 3.14 Proses Pengelasan FSW ... 28

Gambar 3.15 Proses Pengujian Three Point Bending ... 30

Gambar 3.16 Spesimen Uji Standar ASTM E190 ... 31

Gambar 3.17 Alat Uji Kekerasan Vickers ... 32

Gambar 3.18 Bentuk Identor Vickers ... 33

Gambar 3.19 Tahap Preparasi Pengujian Struktur Makro dan Mikro ... 34

Gambar 4.1 Hasil Pengelasan FSW dengan Feed Rate 2 cm/menit ... 36

Gambar 4.2 Hasil Pengelasan FSW dengan Feed Rate 6 cm/menit ... 37

Gambar 4.3 Hasil Pengelasan FSW dengan Feed Rate 12 cm/menit ... 38

x

Gambar 4.9 Bekas Identasi Pengujian Kekerasan... 45

Gambar 4.10 Grafik Pengaruh Feed Rate Terhadap Kekerasan ... 46

Gambar 4.11 Grafik Pengaruh Feed Rate Terhadap Profil Kekerasan ... 47

Gambar 4.12 Spesimen Uji Bending ASTM E190 ... 49

Gambar 4.13 Grafik Pengaruh Feed Rate Terhadap Kekuatan Lentur ... 50

Gambar 4.14 Grafik Beban – Defleksi Permukaan Lasan ... 51

xi

DAFTAR TABEL

Tabel 2.1 Sifat Fisik Aluminium ... 16

Tabel 2.2 Sifat Mekanik Aluminium ... 16

Tabel 2.3 Kandungan Unsur Aluminium 5052 ... 18

Tabel 3.1 Spesifikasi Mesin Milling ... 20

Tabel 3.2 Kandungan Unsur Aluminium 5052 ... 25

Tabel 3.3 Sifat Mekanik Aluminium 5052 ... 26

Tabel 3.4 Tabel Rancangan Penelitian FSW... 31

Tabel 4.1 Hasil Pengujian Kekerasan ... 45

Tabel 4.2 Data Hasil Pengujian Bending ... 49

Tabel 4.3 Pengamatan Visual Spesimen Bending Face ... 53

xii

xiii

DAFTAR NOTASI Al = Aluminium

Cu = Tembaga Cr = Kromium Fe = Besi

Mg = Magnesium Mn = Mangan Ti = Titanium Si = Silikon Zn = Seng

σ = Kekuatan Lentur (MPa) P = Beban (N)

L = Jarak Point (mm) b = Lebar Spesimen (mm) d = Ketebalan Spesimen (mm) mm = Mili Meter

cm = Centi Meter kN = Kilo Newton MPa = Mega Pascal

SSW = Solid State Welding TIG = Tungsten Inert Gas FLW = Friction Linier Welding FSW = Friction Stir Welding

CDFW = Continous Drive Friction Welding WN = Weld Nugget

HAZ = Heat Affected Zone

TMAZ = Thermomechanically Affected Zone ASM = Aerospace Specification Metals

iv INTISARI

Aluminium seri 5xxx adalah paduan aluminium dengan magnesium (Al-Mg) yang banyak diaplikasikan pada material konstruksi. Friction stir welding (FSW) adalah alternatif pengelasan aluminium yang terjadi dalam kondisi padat dengan memanfaatkan gesekan antara pin tool dengan sisi material yang akan disambung. Penelitian ini bertujuan untuk menganalisa struktur mikro, profil kekerasan dan kekuatan bending hasil pengelasan aluminium seri 5052 dengan metode FSW. Spesimen terbuat dari plat aluminium 5052 dengan ukuran 110 mm x 85 mm x 5 mm disambung dengan pengelasan FSW pada kecepatan spindel 3600 rpm dengan variasi feed rate 2, 6, 12 dan 18 cm/menit. Hasil pengelasan akan diuji dengan pengujian struktur mikro pada daerah logam induk, HAZ dan stir zone, pengujian kekerasan menggunakan makro vickers serta pengujian kekuatan bending pada sisi permukaan dan akar lasan dengan standar ASTM E190.

Hasil pengujian struktur mikro pada daerah HAZ terlihat butiran kristal lebih kecil dan panjang serta arahnya yang melingkar daripada logam induk. Pada daerah lasan terlihat butiran kristal membesar dan jaraknya renggang. Hasil pengujian kekerasan menunjukkan nilai kekerasan tertinggi terdapat pada feed rate 12 cm/menit (65,9 VHN) dan terendah pada feed rate 2 cm/menit (61 VHN). Pengujian bending menunjukkan nilai kekuatan lentur tertinggi terdapat pada akar lasan feed rate 2 cm/menit (729,06 Mpa) dan terendah terdapat pada akar lasan feed rate 18 cm/menit (135,35 Mpa).

1 BAB I PENDAHULUAN 1.1Latar Belakang

Perkembangan zaman yang pesat belakangan ini menuntut setiap individu untuk menguasai IPTEK serta mampu mengaplikasikannya dalam berbagai macam bidang. Bidang manufaktur merupakan salah satu bidang penting yang selalu menuntut adanya inovasi. Inovasi ini dapat diwujudkan untuk mempermudah pekerjaan manusia tanpa mengurangi kualitas benda yang direkayasa.

Pada era industrialisasi belakangan ini, salah satu teknik yang telah banyak digunakan untuk merekayasa logam adalah dengan pengelasan. Pengelasan merupakan sebuah proses penyambungan dua buah logam secara permanen dengan menggunakan energi panas. Di Indonesia telah banyak mengenal berbagai macam jenis pengelasan namun ada beberapa jenis yang belum banyak diketahui khalayak umum. Berbagai macam inovasi metode dalam teknik pengelasan telah muncul seiring dengan permasalahan yang dihadapi ketika proses penyambungan material.

Salah satu jenis alternatif pengelasan yang masih dikembangkan adalah las padat (solid state welding/SSW). Proses pengelasan SSW adalah penyambungan dengan cara memanaskan logam induk namun tidak sampai mencair menggunakan gaya gesek antara tool pin terhadap material logam dan tidak menggunakan logam pengisi atau logam tambahan. Las SSW meliputi friction welding dan cold welding. Pada metode SSW terutama pada pengelasan friction

welding, daerah HAZ yang timbul sangat sempit sehingga mengurangi kerusakan.

Friction welding sendiri memiliki berbagai macam model pengelasan, seperti

friction linier welding (FLW) dan friction stir welding (FSW). Friction stir

welding memiliki lebih banyak keuntungan yaitu: lebih ekonomis, lebih aman dan

Pada dasarnya, proses penyambungan dengan metode friction stir welding ini sangat cocok digunakan pada material jenis logam karena nilai konduktivitas thermal yang tinggi akan meningkatkan kecepatan pelumeran logam. Parameter atau batasan-batasan dalam pengelasan metode friction stir welding yaitu: kecepatan translasi tool, kecepatan putaran tool, desain tool, kemiringan tool dan masih banyak parameter lain yang akan berimbas pada kualitas sambungan pengelasan (Jayaraman, 2009).

Salah satu material logam yang sedang dikembangkan sebagai bahan pengelasan friction stir welding adalah aluminium. Aluminium adalah jenis logam non-ferrous yang memiliki sifat konduktor listrik yang cukup baik, lebih ringan

dari baja, dan juga lebih tahan terhadap korosi. Material ini dipergunakan dalam bidang yang sangat luas, bukan hanya untuk peralatan rumah tangga tetapi juga dipakai untuk keperluan material kapal laut, pesawat terbang, mobil, konstruksi dan sebagainya. Aluminium paduan jenis Al-Mg (seri 5052), jenis paduan aluminium magnesium ini termasuk jenis yang tidak bisa mendapat perlakuan panas, tetapi mempunyai sifat yang baik dalam daya tahan korosi, terutama korosi oleh air laut.

Peneliti terdahulu, Wijayanto (2010), telah meneliti tentang pengelasan friction stir welding pada aluminium 6110, menjelaskan bahwa pengelasan dapat

dilakukan dengan baik dan hasil pengelasan menghasilkan permukaan halus dan bersih. Namun nilai kekerasan pada daerah pengelasan mengalami penurunan dibandingkan material induk logam las, begitu juga terhadap nilai tegangan tarik dan regangannya yang ikut mengalami penurunan. Hal ini dikarenakan perubahan struktur mikro pada daerah lasnya.

Berdasarkan uraian tersebut, pengkajian terhadap proses pengelasan friction stir welding masih sangat luas. Feed rate merupakan parameter yang sangat

3

welding baik dari sisi metode pengelasan, kekerasan tool, bahan yang digunakan,

kecepatan putar, kecepatan pemakanan dan sebagainya. Untuk itu perlu dilakukan penelitian tentang pengaruh feed rate terhadap kekuatan mekanik dengan metode friction stir welding pada aluminium 5052, dengan harapan dapat memberikan

informasi baru tentang kelenturan, tingkat kekerasan dan struktur mikro.

1.2Rumusan Masalah

Berdasarkan latar belakang yang telah diuraikan, maka dapat dirumuskan permasalahannya yaitu:

1. Bagaimana pengaruh feed rate terhadap struktur mikro, profil kekerasan dan kekuatan bending pada sambungan las friction stir welding.

1.3Batasan Masalah

Selama proses penyusunan laporan ini maka penulis membatasi permasalahan yang akan dibahas dengan rincian sebagai berikut :

1. Pembahasan terfokus pada friction stir welding (FSW) dengan menggunakan mesin milling.

2. Pin tool berbentuk silinder dengan dimensi panjang pin 5 mm dan diameter 5 mm.

3. Material yang digunakan pada penelitian ini adalah aluminium seri 5052 dengan ketebalan 5 mm .

4. Tekanan dan putaran tool pada benda kerja diasumsikan konstan.

5. Pengujian yang dilakukan adalah uji struktur mikro, uji kekerasan makro vickers, dan uji three point bending.

1.4Tujuan Penelitian

Tujuan dalam penelitian pengelasan aluminium 5052 dengan metode friction stir welding kali ini adalah sebagai berikut :

1. Mengetahui pengaruh variasi feed rate terhadap struktur mikro.

3. Mengetahui pengaruh variasi feed rate terhadap kekuatan bending dari arah pembebanan face dan root.

1.5Metode Pengambilan Data

Adapun metode pengambilan data yang digunakan pada penelitian ini adalah sebagai berikut :

1. Studi Literatur

Studi literatur adalah metode yang dilakukan dengan mengambil data yang diperoleh dari buku penunjang maupun jurnal yang berasal dari internet. 2. Wawancara

Wawancara adalah metode yang dilakukan dengan mencari informasi tentang pengelasan friction stir welding (FSW) melalui tanya jawab kepada dosen pembimbing tugas akhir.

1.6Manfaat Penelitian

Adapun manfaat yang didapat dari penelitian ini adalah :

1. Memberikan informasi tentang alternatif penyambungan aluminium dengan metode friction stir welding.

5 BAB II

TINJAUAN PUSTAKA DAN DASAR TEORI 2.1. Tinjauan Pustaka

Wijayanto (2010), melakukan penelitian tentang kekuatan bending pada pengelasan friction stir welding aluminium 6110. Penelitian ini bertujuan untuk menganalisa kekuatan bending hasil pengelasan aluminium paduan 6110 dengan sistem pengelasan FSW pada kecepatan mesin 1500 rpm dan 2280 rpm dengan variasi kecepatan melintas 150 mm/menit, 200 mm/menit, 250 mm/menit dan 300 mm/menit. Hasil kekuatan bending menunjukkan pada kecepatan putar mesin 1500 rpm nilai tegangan lentur tertinggi sebesar 29.85 kg/mm2 terdapat pada feed rate 200 mm/menit dan pada kecepatan putar mesin 2880 rpm nilai kekuatan tertinggi sebesar 28.99 kg/mm2 terdapat pada feed rate 250 mm/menit. Hasil pengujian tarik menunjukkan kecepatan putar mesin 1500 rpm nilai tegangan tarik tertinggi sebesar 12.41 kg/mm2 pada feed rate 150 mm/menit dan kecepatan putar mesin 2880 rpm menghasilkan nilai tegangan tarik yang tertinggi sebesar 12.41 kg/mm2 pada feed rate 200 mm/menit, pada pengelasan dengan kecepatan putar mesin 1500

rpm didapat nilai kekerasan tertinggi pada logam lasan sebesar 40.6 kgf/mm2, pada logam HAZ sebesar 38.50 kgf/mm2 dan logam induk sebesar 65.45 kgf/mm2, pada feed rate 200 mm/menit. Sedangkan pada pengelasan dengan kecepatan putar mesin 2880 rpm didapat nilai kekerasan tertinggi pada logam lasan sebesar 38.50 kgf/mm2, pada logam HAZ sebesar 39.52 kgf/mm2 dan pada logam induk sebesar 63.57 kgf/mm2, pada feed rate 200 mm/menit.

111,4 mm/menit yaitu 49. Begitu juga dengan pengujian impact tertinggi terjadi pada putaran tool 1100 rpm dengan kecepatan pengelasan 19,8 mm/menit dengan nilai rata-rata sebesar 0,157 J/mm2, begitu juga dengan nilai impact terendah terjadi pada putaran tool 1800 rpm dengan kecepatan pengelasan sebesar 11,4 mm/menit nilai rata-ratanya sebesar 0,148 J/mm2, berbeda dengan nilai kekuatan tariknya, nilai tertinggi terdapat pada putaran tool 1800 rpm dengan kecepatan pengelasan11,4 mm/menit nilai rata-ratanya sebesar 5,3 Kg/mm2, sedangkan nilai terendahnya terjadi pada kecepatan tool 1100 rpm dengan kecepatan pengelasan 19,8 mm/menit nilai rata-ratanya sebesar 2 Kg/mm2.

Apriansyah (2015), melakukan penelitian mengenai pengaruh feed rate terhadap kekuatan sambungan aluminium 5052 dengan metode friction stir welding. Pengelasan menggunakan putaran mesin 3600 rpm dan variasi laju

feed rate 20 mm/menit, 60 mm/menit, 120 mm/menit, dan 180 mm/menit.

Hasil penelitian menunjukkan bahwa tegangan tarik tertinggi ke terendah terjadi pada feed rate 60 mm/menit kemudian 180 mm/menit sebesar 185 MPa dan 97 MPa. Regangan tarik tertinggi ke terendah terjadi pada feed rate 60 mm/menit kemudian 180 mm/menit sebesar 5,98% dan 3,06%. Untuk nilai kekerasan tertinggi terdapat pada variabel 120 mm/menit dengan nilai kekerasan 86,4 VHN dan nilai kekerasan terendah terdapat pada variabel 20 mm/menit dengan nilai kekerasan 44,8 VHN. Hasil foto struktur makro menunjukkan adanya cacat incomplete fusion sepanjang daerah lasan pada tiap variabel feed.

Dari beberapa penelitian di atas menunjukkan banyak faktor yang mempengaruhi hasil pengelasan friction stir welding. Oleh sebab itu perlu dilakukan penelitian mengenai variabel-variabel pengelasan friction stir welding, salah satunya adalah variabel feed rate terhadap struktur mikro,

7

2.2. Dasar Teori 2.2.1. Pengelasan

Pengelasan adalah proses penyambungan antara dua bagian logam atau lebih dengan menggunakan energi panas. Menurut Deustche Industry Normen (DIN), pengelasan adalah ikatan metalurgi pada sambungan logam

paduan yang terjadi dalam keadaan lumer atau cair, dengan kata lain pengelasan adalah penyambungan setempat dari dua logam dengan menggunakan energi panas. Pengelasan merupakan salah satu bagian yang tak dapat terpisahkan dari proses manufaktur. Pengelasan adalah salah satu teknik penyambungan logam dengan cara mencairkan sebagian logam induk dan logam pengisi dengan atau tanpa tekanan dan dengan atau tanpa logam tambahan dan menghasilkan sambungan yang kontinyu. (Okumura. T dan Wiryosumarto. H., 1996)

Penggolongan jenis las menurut cara kerjanya dibagi menjadi tiga, yaitu : a) Pengelasan tekan

Yaitu adalah pengelasan dimana sambungan dipanaskan dan kemudian ditekan menjadi satu bagian.

b) Pengelasan cair

Yaitu adalah cara pengelasan dimana sambungan dipanaskan sampai mencair dengan sumber panas dari busur listrik atau semburan api gas yang terbakar.

c) Pematrian

Yaitu adalah pengelasan dimana sambungan diikat dan disatukan dengan menggunakan paduan logam yang mempunyai titik cair rendah, logam induk tidak ikut mencair.

apapun. Bagian daerah pengelasan ditunjukkan pada Gambar 2.1., sedangkan daerah pengelasan dibagi menjadi 4 bagian yaitu :

a) Logam induk (Base meta/Parent Metal), merupakan bagian yang tidak terpengaruh siklus termal akibat proses pengelasan. Kenaikan suhu selama proses pengelasan tidak akan mengubah mikrostruktur maupun sifat mekanik dari logam induk. Hal ini dikarenakan kenaikan suhu yang terjadi pada logam induk belum mencapai temperatur kritis. b) HAZ (Heat Affected Zone), merupakan daerah yang paling dekat

dengan pusat dari lokasi pengelasan. Material pada daerah ini sudah mengalami siklus termal sehingga menyebabkan perubahan sifat mekanik dan struktur mikro dari base metal.

c) TMAZ (Thermomechanically Affected Zone), adalah daerah transisi antara logam induk dan arah las yang mengalami deformasi struktur tetapi tidak terjadi rekristalisasi.

d) Daerah las (Weld Nugget) adalah daerah yang mengalami deformasi plastis dan pemanasan selama proses pengelasan sehingga menghasilkan rekristalisasi yang menghasilkan butiran halus di daerah pengadukan.

9

Dalam proses pengelasan ini terkadang menemui hasil pengelasan yang kurang maksimal. Berikut ini adalah jenis cacat yang menyebabkan hasil pengelasan kurang maksimal, yaitu :

a) Retak (Crack)

Sebagian besar cacat las yang terjadi pada paduan aluminium adalah terjadinya keretakan. Retak las ini dapat terjadi pada saat proses pencairan dan proses pembekuan. Retak las yang terjadi pada saat proses pembekuan disebabkan karena adanya penyusutan logam yang membeku.

b) Distorsi (Distortion)

Distorsi merupakan cacat las yang tejadi akibat kontraksi logam las selama pengelasan yang mendorong atau menarik benda kerja untuk bergerak. Hal ini disebabkan karena heat input yang terlalu besar. c) Porositas (Porosity)

Porositas adalah salah satu jenis cacat pengelasan yang disebabkan karena terkontaminasinya logam las dalam bentuk gas yang terperangkap sehingga di dalam logam las terdapat rongga-rongga. Jika lubangnya memanjang maka disebut wormhole atau pipping. d) Cacat las kurang penetrasi (Lack of penetration)

Cacat las jenis ini terjadi karena logam las gagal mencapai akar (root) dari sambungan dan gagal menyambungkan permukaan root secara menyeluruh. Kurang penetrasi sering terjadi pada pengelasan vertikal dan overhead.

e) Pengaruh panas pengelasan

2.2.2. Friction Stir Welding (FSW)

Friction stir welding merupakan suatu metode pengelasan yang ditemukan oleh Wayne Thomas pada tahun 1991. Metode pengelasan friction stir welding (FSW) adalah suatu proses pengelasan dimana penyambungan

terjadi dalam keadaan padat (solid state) dan dalam proses tersebut tanpa diperlukan bahan tambahan. Input panas yang digunakan pada pengelasan FSW didapatkan antara gesekan probe yang berputar dengan material yang dilas.

11

Gambar 2.2. Prinsip Dasar Proses FSW (Johnson, 2003)

Dalam pengelasan friction stir welding terdapat banyak parameter yang nantinya akan mempengaruhi hasil pengelasan. Berikut ini adalah parameter atau batasan-batasan dalam pengelasan fricton stir welding (FSW) adalah:

a) Kecepatan translasi tool

Parameter ini mempunyai peran vital dalam proses pengelasan FSW. Jika translasi tool rendah, maka akan menghasilkan sambungan dengan kekuatan tarik yang tinggi. Namun jika translasi tool berjalan terlalu cepat maka akan menimbulkan banyak cacat las. Laju perpindahan tool berpengaruh terhadap heat input.

b) Kecepatan putar tool

Rotasi yang tinggi (>1000 rpm) dapat meningkatkan strain rate dan berpengaruh terhadap proses rekristalisasi. Semakin tinggi putaran, maka akan menghasilkan heat input yang tinggi pula.

c) Rancangan tool

Parameter ini meliputi jenis material, dimensi shoulder dan ukuran pin. Material tool harus memiliki kekuatan yang baik pada suhu tinggi. Dengan kata lain, titik lebur material tool harus lebih tinggi dari material las agar ketika proses pengelasan berlangsung material tool tidak hancur (aus/retak). Shoulder dengan diameter besar dapat

adalah bagian yang berfungsi untuk menghasilkan dan menyalurkan panas pada material yang sedang dilas. Selain itu, pin juga berguna sebagai pengaduk material yang sudah melunak akibatpanas yang terjadi.

d) Ketebalan dan luas material

Hal ini mempengaruhi tingkat pendinginan dan temperatur gradien dari material. Semakin tebal material maka akan menyimpan panas yang besar. Hal ini mempunyai efek pada waktu pendinginan yang semakin lama pula.

Pengaplikasian friction stir welding di Indonesia tampaknya kurang begitu diterapkan secara meluas. Namun di negara maju seperti Jepang dan Amerika sudah sejak lama mengaplikasikan teknologi ini. Pengaplikasian teknologi ini terutama pada industri alat-alat transportasi. Beberapa contoh pengaplikasian friction stir welding adalah :

a) Industri Kedirgantaraan

Salah satu komponen yang mengaplikasikan teknologi friction stir welding adalah pada bagian body roket pendorong pesawat luar angkasa Falcon-X. Friction stir welding sukses diaplikasikan untuk menyambungkan panel-panel pada bagian body roket pendorong seperti pada Gambar 2.3. berikut.

13

b) Industri Kereta Api

Pembuatan panel atap kereta api menggunakan teknologi friction stir welding dengan bahan aluminium. Contoh kereta api yang

[image:31.595.248.430.238.364.2]pembuatannya menggunakan teknologi FSW adalah Shinkansen dari Sumitomo Light Metal.

Gambar 2.4. Panel Lantai Kereta Cepat Shinkansen Sumber : www.twi-global.com

c) Industri Perkapalan

[image:31.595.250.436.549.690.2]Perusahaan pembuat kapal asal Amerika yaitu The Nichols Brothers Boat Builders sudah mengaplikasikan teknologi friction stir welding pada pembuatan kapal militer X-Craft. Teknologi ini diterapkan untuk menyambung panel-panel pada kapal, seperti yang ditunjukkan pada Gambar 2.5. berikut ini.

d) Industri peralatan

Pabrikan pisau asal Amerika, Megastir mengaplikasikan teknologi friction stir welding pada Megastir Knife untuk menyambungkan

body pisau dengan mata pisau yang berbeda materialnya.

Gambar 2.6. Pisau Megastir Sumber : www.wikipedia.org

Menurut Rahayu (2012), keuntungan yang didapat melalui proses pengelasan dengan metode friction stir welding diantaranya adalah :

a) Tidak memerlukan material pengisi (filler) dan busur las pada proses pengelasan.

b) Ramah lingkungan dan lebih ekonomis.

c) Welding tool dapat digunakan untuk berulang kali. d) Hasil pengelasan lebih akurat dan presisi.

e) Dapat mengelas material yang berbeda karakteristiknya.

Selain beberapa keuntungan di atas, friction stir welding juga mempunyai beberapa kerugian. Kerugian yang timbul dari pengelasan friction stir welding yaitu :

a) Memerlukan gaya yang besar pada pencekaman.

15

2.2.3. Aluminium

Aluminium pertama kali ditemukan sebagai unsur pada tahun 1809 oleh Sir Humphrey Davy. Beberapa tahun sesudahnya, yaitu pada tahun 1886 secara bersamaan Paul Herolt dari Peancis dan Charles Martin Hall dari Ohio memperoleh logam aluminium dari alumina dengan cara elektrolisa (Surdia, T dan Saito, 1999). Aluminium merupakan logam berwarna putih keperakan dengan sifat ringan, berat jenisnya sekitar 2,720 g/cm3 atau 1/3 berat jenis baja. Aluminium termasuk dalam logam berstruktur kristal face center cubic (FCC) yang mempunyai ketahanan korosi yang cukup baik. Sifat tahan korosi aluminium diperoleh dari terbentuknya lapisan oksida aluminium dari permukaan aluminium. Lapisan oksida ini melekat kuat dan rapat pada permukaan, serta stabil (tidak bereaksi dengan lingkungan sekitarnya) sehingga melindungi bagian dalam. Selain itu, aluminium juga memiliki daya hantar listrik yang baik dengan prosentase kurang lebih 65% dari daya hantar tembaga. Secara umum aluminium dikelompokkan menjadi dua bagian besar, yaitu aluminium tempa (wrought) dan aluminium tuang (cast), keduanya ditunjukkan pada Gambar 2.7. berikut ini.

Gambar 2.7. Wrought & Cast Aluminium

pemuaian yang rendah, ketahanan aus dan sebagainya. Adapun sifat fisik dan mekanik aluminium dapat dilihat pada Tabel 2.1. dan Tabel 2.2.berikut ini.

Tabel 2.1. Sifat Fisik Aluminium (ASM Al 5052-H34, 2015)

Tabel 2.2. Sifat Mekanik Aluminium (ASM Al 5052-H34, 2015)

Berdasarkan tabel di atas, maka penjelasan dari masing-masing sifat mekanik adalah sebagai berikut :

a) Kekenyalan

Kekenyalan (elasticity) menyatakan kemampuan bahan untuk menerima tegangan tanpa mengakibatkan terjadinya perubahan bentuk yang permanen setelah tegangan dihilangkan.

b) Poisson Ratio

Poisson Ratio yaitu rasio dari tegangan yang terjadi tegak lurus

terhadap beban terhadap tegangan aksial.

Sifat Fisik Satuan Nilai

Massa jenis g/cm3 2,7

Nomor atom - 13

Berat atom g/mol 26,67

Struktur kristal - FCC

Titik lebur °C 660,4

Titik didih °C 2519

Jari-jari atom nm 0,143

Sifat Mekanik Satuan Nilai

Modulus elastisitas GPa 70

Poisson ratio - 0,35

Kekerasan VHN 78

Kekuatan luluh MPa 450

17

c) Kekerasan

Kekerasan (hardness) dapat didefinisikan sebagai kemampuan suatu bahan untuk tahan terhadap penggoresan, pengikisan, identasi atau penetrasi. Sifat ini berkaitan dengan sifat tahan aus.

d) Kekuatan

Kekuatan (strength), menyatakan batas kemampuan bahan untuk menerima tegangan tanpa menyebabkan bahan menjadi patah. Kekuatan ini ada beberapa macam, tergantung pada jenis beban yang bekerja atau mengenainya.

e) Ketangguhan

Ketangguhan (toughness) merupakan kemampuan material untuk menyerap sejumlah energi tanpa mengakibatkan terjadinya kerusakan.

Pengkodean aluminium berdasarkan International Alloy Designation System adalah sebagai berikut :

a) Seri 1xxx merupakan aluminium murni dengan kandungan minimum 99 % aluminium berdasarkan beratnya. Pengaplikasian aluminium jenis ini adalah untuk tangki dan peralatan dapur.

b) Seri 2xxx adalah panduan aluminium dengan tembaga (Al-Cu). Terdiri dari paduan bernomor 2010 hingga 2029.

c) Seri 3xxx adalah paduan aluminium dengan mangan (Al-Mn). Terdiri dari paduan bernomor 3003 hingga 3009. Aluminium jenis ini banyak diaplikasikan untuk bahan peralatan dapur dan panel.

d) Seri 4xxx adalah paduan aluminium dengan silikon (Al-Si). Terdiri dari paduan bernomor 4030 hingga 4039. Penambahan silikon 17% - 25% dapat meningkatkan suhu tinggi, sehingga diaplikasikan untuk silinder dan piston.

f) Seri 6xxx adalah paduan aluminium dengan silikon dan magnesium (Al-Mg-Si). Terdiri dari paduan bernomor 6061 hingga 6069. Aluminium jenis ini memiliki sifat tahan korosi dan kekuatan yang tinggi.

g) Seri 7xxx adalah paduan aluminium dengan seng (Al-Zn). Terdiri dari paduan bernomor 7070 hingga 7079. Aluminium seri ini mempunyai kekuatan yang tinggi sehingga banyak diaplikasikan pada material konstruksi pesawat terbang.

h) Seri 8xxx adalah paduan aluminium dengan lithium.

Material yang digunakan pada penelitian ini adalah aluminium seri 5052. Aluminium ini termasuk dalam golongan paduan aluminium seri 5xxx, yaitu paduan aluminium dengan magnesium (Mg). Paduan ini memiliki sifat tidak dapat diperlakukan panas sehingga pengaplikasiannya terbatas hanya pada temperatur rendah. Batas kandungan unsur pada aluminium 5052 dijelaskan pada Tabel 2.3. berikut ini.

Tabel 2.3. Kandungan Unsur Aluminium 5052 (ASM Al 5052-H34, 2015)

Unsur Al Cr Cu Fe Mg Mn Si Zn

Jumlah (%)

95,7 – 97,7

0,15 – 0,35

Max 0,1

Max 0,4

19 BAB III

METODOLOGI PENELITIAN

3.1. Diagram Alir Penelitian

[image:37.595.115.466.301.722.2]Pada penelitian ini ada beberapa langkah yang dilakukan. Langkah – langkah dalam proses pengerjaan las friction stir welding dapat dilihat pada Gambar 3.1 di bawah ini :

Gambar 3.1. Diagram Alir Percobaan Friction Sir Welding Tidak

Analisis Data

Kesimpulan dan Saran

Selesai

Proses Pengelasan Friction Stir Welding : 1. Putaran tool : 3600 rpm

2. Variasi feed rate

Proses Pengujian : Uji Struktur Makro dan Mikro, Uji Kekerasan, Uji Bending. Persiapan Alat dan Bahan

Mulai Studi Literatur

Pembuatan Spesimen Tersambung

3.2. Pengadaan Alat dan Bahan 3.2.1. Alat Penelitian

a) Mesin Milling

Mesin yang digunakan pada proses pengelasan friction stir welding adalah mesin milling vertikal. Mesin ini mempunyai fitur penggerak meja otomatis sehingga gerakan meja pada saat proses pengelasan friction stir welding dapat lebih stabil. Fungsi dari mesin milling adalah sebagai pemutar tool saat pengelasan. Prinsip kerjanya mengubah energi listrik menjadi energi gerak yang dilakukan oleh motor listrik. Selanjutnya energi gerak yang dihasilkan akan ditransmisikan menjadi gerakan memutar pada spindel mesin milling. Spesifikasi mesin milling ditunjukkan pada Tabel 3.1. berikut ini.

Tabel 3.1. Spesifikasi Mesin Milling Spesifikasi

Arus Listrik 3.64 Ampere – 6,3 Ampere

Tegangan 220 Volt – 380 Volt

Putaran Spindel 980 rpm – 3600 rpm

Berat Motor 26 Kg

21

b) Alat Uji Kekerasan Vickers

[image:39.595.260.394.183.399.2]Alat uji kekerasan vickers adalah alat yang digunakan pada pengujian kekerasan sambungan las FSW dengan material aluminium 5052.

Gambar 3.3. Alat Uji Kekerasan Vickers

c) Alat Uji Struktur Mikro

Alat uji struktur mikro yang digunakan pada pengujian struktur mikro berupa mikroskop optis yang dihubungkan dengan komputer sebagai penangkap foto.

[image:39.595.244.406.533.718.2]d) Alat Uji Bending

Alat yang digunakan pada pengujian bending hasil lasan adalah Universal Testing Machine. Hasil dari pengujian akan terlihat di layar komputer yang

[image:40.595.262.417.212.538.2]sudah terhubung dengan alat ini.

Gambar 3.5. Universal Testing Machine

e) Tool

Tool adalah salah satu bagian terpenting dalam proses pengelasan friction

stir weelding. Pada penelitian ini material yang digunakan untuk membuat

tool adalah baja ST 90. Tool ini dibuat melalui proses bubut. Bentuk pin

23

Gambar 3.6. Desain Tool FSW

f) Gerinda

Mesin gerinda tangan digunakan untuk memotong hasil lasan menjadi spesimen uji. Prinsip kerja mesin gerinda adalah dengan mengubah energi listrik menjadi energi gerak. Gerak memutar ini akan dimanfaatkan sebagai pemotongan atau pengikisan.

g) Tachometer

Pada penelitian ini, tachometer digunakan untuk mengukur kecepatan putaran tool pada mesin milling.

Gambar 3.8. Tachometer

h) Ampelas

[image:42.595.233.391.421.506.2]Ampelas digunakan untuk menghaluskan permukaan spesimen sebelum dilakukan pengujian struktur mikro.

Gambar 3.9. Ampelas

i) Tang

[image:42.595.236.389.636.736.2]Tang digunakan untuk menjepit aluminium hasil lasan setelah tejadi pengelasan. Selain itu, tang juga berfungsi untuk menghilangkan rivet.

25

j) Jangka Sorong

Jangka sorong digunakan untuk mengukur spesimen yang akan dilas friction stir welding agar sesuai dengan standar ASTM E190.

Gambar 3.11. Jangka Sorong 3.2.2. Bahan Penelitian

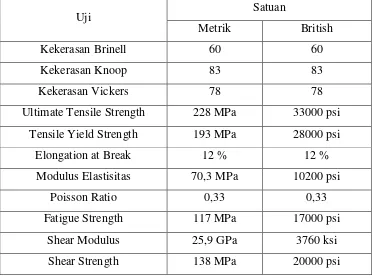

Bahan utama yang digunakan pada penelitian ini adalah plat aluminium seri 5052 dengan ketebalan 5 mm. Adapun kandungan unsur dan kekuatan mekanik aluminium 5052 dapat dilihat pada tabel 3.1 dan tabel 3.2 berikut ini.

Gambar 3.12. Plat Aluminium 5052

Tabel 3.2. Kandungan Unsur Aluminium 5052 (ASM Aluminium 5052-H34)

Unsur Al Cr Cu Fe Mg Mn Si Zn

Jumlah (%)

95,7 – 97,7

0,15 – 0,35

Max 0,1

Max 0,4

2,2 – 2,8

Max 0,1

Max 0,25

Tabel 3.3. Sifat Mekanik Aluminium 5052 (ASM Aluminium 5052-H34)

Uji Satuan

Metrik British

Kekerasan Brinell 60 60

Kekerasan Knoop 83 83

Kekerasan Vickers 78 78

Ultimate Tensile Strength 228 MPa 33000 psi Tensile Yield Strength 193 MPa 28000 psi

Elongation at Break 12 % 12 %

Modulus Elastisitas 70,3 MPa 10200 psi

Poisson Ratio 0,33 0,33

Fatigue Strength 117 MPa 17000 psi

Shear Modulus 25,9 GPa 3760 ksi

Shear Strength 138 MPa 20000 psi

3.3. Waktu dan Tempat Penelitian

Percobaan kali ini meliputi dua kegiatan utama, yaitu pembuatan dan pengujian spesimen. Waktu penelitian dimulai pada 15 Desember 2015 sampai 31 Agustus 2016. Beberapa tempat yang digunakan untuk penelitian ini adalah sebagai berikut :

a) Proses pengelasan friction stir welding dilakukan di Laboratorium Fabrikasi Teknik Mesin Universitas Muhammadiyah Yogyakarta. b) Pembuatan spesimen uji dilakukan di Laboratorium Fabrikasi Teknik

Mesin Universitas Muhammadiyah Yogyakarta.

c) Pengujian bending dilakukan di Laboratorium Teknik Mesin Universitas Sebelas Maret Surakarta.

27

e) Pengujian struktur makro dan mikro dilakukan di Laboratorium Teknik Mesin D3 Universitas Gadjah Mada Yogyakarta.

3.4. Proses Penelitian

3.4.1. Proses Pembuatan Tool

Tool yang digunakan pada pengelasan friction stir welding ini berbahan dasar baja ST90. Pembuatan tool dilakukan di Laboratorium Proses Produksi Teknik Mesin Universitas Muhammadiyah Yogyakarta dengan menggunakan mesin bubut. Proses pembuatan tool dimulai dengan pengurangan diameter tool. Pada bagian pin tool berbentuk silinder dengan panjang 5 mm dan diameter 5 mm. Sedangkan pada bagian shoulder mempunyai panjang 95 mm dengan diameter 20 mm.

Gambar 3.13. Tool FSW 3.4.2. Proses Pengelasan

Gambar 3.14. Proses Pengelasan FSW

Berikut ini adalah langkah-langkah dalam proses pengelasan friction stir welding, yaitu:

1. Menyetel putaran spindel di posisi 3600 rpm dengan cara memindahkan belt ke puli paling bawah pada mesin milling.

2. Menyalakan arus listrik pada MCB dengan objek mesin milling.

3. Memasang tool sesuai dengan ukuran collet pada mesin milling. Pastikan tool terpasang dengan posisi center serta rapat dan tidak longgar.

4. Memasang cekam pada meja kerja. Pasang cekam dengan menyetel benda kerja terlebih dahulu agar pin tool tetap kontak secara lurus terhadap dua sisi plat yang akan dilas. Setelah mendapati sudah lurus, maka kencangkan baut dengan kunci pas.

5. Menyetel laju pemakanan atau feed rate dengan kecepatan 2 cm/menit. 6. Menyalakan mesin miling dan menekan tool dengan perlahan ke plat

aluminium dengan tujuan agar menimbulkan panas lokal. Setelah panas tidak bertambah (steady) kemudian jalankan meja kerja pada mesin milling.

7. Setelah pengelasan hampir selesai (1 cm dari ujung), matikan laju meja kerja.

29

9. Tunggu panas dari almuminium sampai berkurang, lalu lepas plat aluminium dari cekam.

10.Mengulangi langkah-langkah diatas dengan menyetel laju feed rate 6 cm/menit, 12 cm/menit dan 16 cm/menit.

Hasil dari proses di atas selanjutnya akan menjadi bahan penelitian pengaruh variasi feed rate terhadap hasil dari pengelasan dan sifat mekanik yang dihasilkan. 3.5. Persiapan dan Pengujian Spesimen

Setelah plat aluminium sudah melalui proses pengelasan friction stir welding, maka selanjutnya adalah tahap persiapan proses pengujian. Persiapan ini dilakukan agar mendapatkan data yang valid.

3.5.1 Pengujian Bending

Pengujian bending merupakan salah satu pengujian mekanik yang dilakukan terhadap spesimen dari bahan yang akan digunakan sebagai konstruksi atau komponen yang akan menerima pembebanan lengkung. Bending merupakan proses pembebanan terhadap suatu bahan pada suatu titik, tepat ditengah dari bahan yang ditahan di atas dua tumpuan. Dengan pembebanan ini, material akan mengalami deformasi dengan dua buah gaya yang bekerja berlawanan pada saat yang bersamaan. Proses pengujian bending memiliki dua macam pengujian, yaitu three point bending dan four point bending. Perbedaan dari kedua cara ini hanya

[image:48.595.143.482.166.421.2]

Gambar 3.15. Proses Pengujian Three Point Bending

Untuk menghitung nilai kekuatan bending maka digunakan persamaan sebagai berikut:

...(3.1)

Keterangan rumus :

31

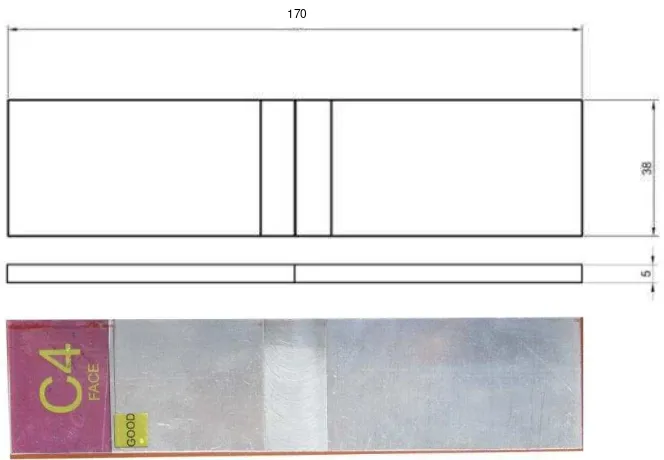

Sebelum melakukan tes ini, hal yang harus dilakukan adalah membuat benda kerja yang ada menjadi spesimen uji bending. Dimensi spesimen harus dibentuk sesuai standard tertentu. Standard yang digunakan pada penelitian ini adalah ASTM E190.

Adapun langkah-langkah dalam pembuatan spesimen sesuai dengan standard ASTM E190 adalah sebagai berikut:

1. Meratakan permukaan aluminium hasil pengelasan fricion stir welding. 2. Membentuk atau memotong plat aluminium sesuai dengan standar uji

bending (ASTM E190), seperti yang ditunjukkan pada Gambar 3.16.

[image:49.595.148.480.361.591.2]3. Spesimen uji dibersihkan dari kotoran dan diberi label sesuai dengan identitas variasinya.

Gambar 3.16. Spesimen Uji Standar ASTM E190

Dari beberapa parameter maka dapat dibuat tabel sebagai acuan pelaksanaan penelitian pengelasan friction stir welding dengan variasi feed rate 2 cm/menit, 6 cm/menit, 12 cm/menit dan 18 cm/menit terhadap kekuatan bending bahan aluminium 5052. Tabel penelitian ditunjukkan pada Tabel 3.4. berikut ini.

Tabel 3.4. Tabel Rancangan Penelitian FSW pada Aluminium 5052 No Kecepatan Spindel (rpm) Feed Rate (cm/min) Sisi Bending Beban Maksimal (kN) Nilai Kekuatan Lentur (MPa)

Rata – rata Standar

Deviasi

1 3600 2 Face

2 3600 2 Root

3 3600 6 Face

4 3600 6 Root

5 3600 12 Face

6 3600 12 Root

7 3600 18 Face

8 3600 18 Root

3.5.2 Pengujian Kekerasan

Kekerasan adalah salah satu sifat mekanik dari suatu material. Uji kekerasan material harus diketahui untuk melihat perbedaan karakter material di sekitar area pengelasan. Pengujian ini dilakukan khususnya untuk material yang dalam penggunaanya akan mengalami pergesekan dan deformasi plastis. Deformasi plastis sendiri adalah keadaan dari suatu material ketika material tersebut diberikan gaya maka struktur mikro dari material tersebut sudah tidak dapat kembali ke bentuk semula. Lebih ringkasnya kekerasan didefinisikan sebagai kemampuan suatu material untuk menahan beban identasi atau penekanan. Penekanan ini menggunakan identor intan yang cukup kecil dan mempunyai bentuk geometri seperti piramid dengan sudut 136°. Beban yang dikenakan juga lebih kecil dibanding dengan pengujian Rockwell dan Brinell yaitu antara 1 sampai 1000 gram. Hasil dalam pengujian ini akan dimuat dalam bentuk grafik. Tahapan yang dilakukan pada pengujian kekerasan adalah :

1. Persiapan sampel, yaitu tahap yang sama dengan persiapan sampel uji struktur mikro bahkan bisa menggunakan spesimen yang sama.

33

[image:51.595.247.369.139.336.2]3. Melakukan pengujian kekerasan di sepanjang daerah pengelasan.

Gambar 3.17. Alat Uji Kekerasan Vickers

Angka kekerasan Vickers (VHN) didefinisikan sebagai hasil bagi (koefisien) dari beban uji (F) dengan luas permukaan bekas luka tekan (injakan) dari identor (diagonalnya) (A) yang dikalikan dengan sin (136°/2).

Gambar 3.18. Bentuk Indentor Vickers (Callister, 2001)

Rumus untuk menentukan besarnya nilai kekerasan dengan metode vickers yaitu:

... ...(3.2)

………(3.3)

3.5.3 Pengujian Metalografi

tersebut. Metalografi merupakan suatu pengetahuan yang khusus mempelajari struktur logam dan mekanisnya. Dalam metalografi dikenal pengujian makro dan struktur mikro. Tujuan dari pengujian struktur makro dan mikro adalah untuk melihat secara langsung penampang material pasca proses pengelasan friction stir welding.

Pengujian struktur makro adalah pengujian yang menggunakan visual secara langsung terhadap spesimen dengan tujuan untuk mengetahui adanya celah dan lubang dalam permukaan bahan. Pengujian dengan metode ini biasanya digunakan pada material dengan struktur kristal yang tergolong besar dan kasar. Angka kevalidan pengujian makro berkisar antara 0,5 kali sampai 50 kali.

Sedangkan pengujian mikro adalah proses pengujian terhadap material logam yang bentuk struktur kristalnya tergolong sangat halus. Pengujian struktur mikro ini menggunakan mikroskop optis dengan pembesaran antara 50 sampai 3000 kali.

Sebelum melakukan pengujian metalografi ini, kita harus melakukan preparasi terlebih dahulu. Adapun bahan dan perlengkapan untuk pengujian metalografi yaitu gerinda tangan, grinding belt, ampelas dengan seri 100, 180, 400, 600, 1000, pasta autosol, bejana untuk etching reagents, etching reagents (aluminium 5052 menggunakan NaOH 50% + aquades) dan mikroskop metalurgi.

Gambar 3.19. Tahap Preparasi Pengujian Struktur Makro dan Mikro Pemotongan

(Sectioning)

Pengamplasan (Grinding)

Pemolsean (Polishing)

35

Sebelum melakukan pengujian foto makro dan struktur mikro, ada beberapa tahapan untuk mempersiapkan spesimen uji. Tahapan tersebut adalah :

a) Pemotongan (Sectioning)

Pemotongan ini dipilih sesuai dengan bagian yang akan diamati struktur mikronya. Spesimen uji dipotong menggunakan gerinda tangan dengan ukuran seperlunya.

b) Pengamplasan (Grinding)

Grinding dilakukan secara bertahap menggunakan ampelas dari ukuran

kecil hingga ukuran besar. Tahap ini bertujuan untuk meratakan dan menghaluskan permukaan spesimen uji.

c) Pemolesan (Polishing)

Tahap ini dilakukan dengan cara memoles permukaan spesimen dengan kain yang telah diolesi autosol. Pemolesan ini dilakukan dengan tujuan agar menghasilkan permukaan spesimen yang mengkilap dan tidak ada goresan.

d) Pengetsaan (Etching)

Hasil dari proses pemolesan akan berupa permukaan logam yang mengkilap seperti cermin. Agar struktur terlihat jelas maka permukaan tersebut dietsa. Jangan melakukan pengetsaan terlalu kuat karena akan terjadi kegosongan pada benda uji.

e) Pemotretan

36

Setelah dilakukan proses pengelasan friction stir welding, maka akan terlihat bekas hasil pengelasan pada permukaan material. Pengelasan dengan metode friction stir welding merupakan pengelasan yang terjadi pada kondisi padat (solid

state joining) dengan memanfaatkan gesekan dari benda kerja yang berputar (tool)

dengan benda kerja lain yang diam sehingga mampu melelehkan benda kerja yang diam tersebut dan akhirnya tersambung menjadi satu. Dengan kecepatan laju feed rate yang selisihnya jauh berbeda, maka akan menghasilkan penampakan bekas

[image:54.595.114.511.392.678.2]pengelasan yang berbeda pula pada permukaan material.

Gambar 4.1. Hasil pengelasan friction stir welding dengan kecepatan feed rate 2 cm/menit. Permukaan sisi face (a). Permukaan sisi root (b).

(a) (b)

Arah pergeseran meja

Advancing side

Retreating side

Arah pergeseran meja

Advancing side

37

Pada Gambar 4.1. (a) hasil permukaan pengelasan FSW sisi atas/face dengan feed rate 2 cm/menit terlihat halus karena feed rate yang lambat akan

[image:55.595.113.514.275.562.2]menghasilkan panas yang menyebar luas ke material aluminium. Panas lokal yang terjadi akibat gesekan tool dengan material ini akan melelehkan aluminium dengan baik. Pada ujung material terdapat lubang bekas tool (exit hole) ketika selesai dilakukan pengelasan friction stir welding. Percobaan ini menggunakan pergerakan meja dan perputaran tool ke arah kanan.

Gambar 4.2. Hasil pengelasan friction stir welding dengan kecepatan feed rate 6 cm/menit. Permukaan sisi face (a). Permukaan sisi root (b).

Pada Gambar 4.2. (a) hasil permukaan pengelasan friction stir welding sisi atas/face dengan feed rate 6 cm/menit terlihat cukup halus karena feed rate dengan kecepatan sedang akan menghasilkan panas yang menyebar ke material aluminium. Panas lokal yang terjadi akibat gesekan tool dengan material ini akan melelehkan aluminium dengan baik. Pada sisi bawah pengelasan (root) terlihat permukaan cukup halus. Pada ujung material terdapat lubang bekas tool (exit

(a) (b)

Arah pergeseran meja Arah pergeseran meja

Advancing side Advancing side

hole) ketika selesai dilakukan pengelasan friction stir welding. Percobaan ini menggunakan pergerakan meja dan perputaran tool ke arah kanan.

Gambar 4.3. Hasil pengelasan friction stir welding dengan kecepatan feed rate 12 cm/menit. Permukaan sisi face (a). Permukaan sisi root (b).

Pada Gambar 4.3. (a) hasil permukaan pengelasan friction stir welding sisi atas/face dengan feed rate 12 cm/menit terlihat adanya ripples kecil di sekitar ujung daerah las karena feed rate yang kencang akan mengurangi penyebaran panas di sekitar material aluminium. Panas lokal yang terjadi akibat gesekan tool dengan material dengan kecepatan translasi yang kencang ini akan berakibat pada pelelehan aluminium yang kurang baik. Pada ujung material terdapat lubang bekas tool (exit hole) ketika selesai dilakukan pengelasan friction stir welding. Pada sisi bawah pengelasan (root) terlihat permukaan kurang merata. Percobaan ini menggunakan pergerakan meja dan perputaran tool ke arah kanan.

(a) (b)

Arah pergeseran meja Arah pergeseran meja

Advancing side Advancing side

Retreating side Retreating side

Ripples

39

Gambar 4.4. Hasil pengelasan friction stir welding dengan kecepatan feed rate 18 cm/menit. Permukaan sisi face (a). Permukaan sisi root (b).

Pada Gambar 4.4. (a) hasil permukaan pengelasan friction stir welding sisi atas/face dengan feed rate 18 cm/menit terlihat kasar dan muncul adanya ripples di sekitar ujung daerah las karena feed rate yang sangat kencang akan mengurangi penyebaran panas di sekitar material aluminium. Panas lokal yang terjadi akibat gesekan tool dengan material dengan kecepatan translasi yang sangat kencang ini akan berakibat pada pelelehan aluminium yang tidak baik. Pada ujung material terdapat lubang bekas tool (exit hole) ketika selesai dilakukan pengelasan friction stir welding. Pada sisi bawah pengelasan (root) terlihat permukaan tidak halus. Percobaan ini menggunakan pergerakan meja dan perputaran tool ke arah kanan.

(a) (b)

Arah pergeseran meja Arah pergeseran meja

Advancing side Advancing side

Retreating side Retreating side

4.2Pembahasan Hasil Foto Makro dan Struktur Mikro

[image:58.595.138.514.173.471.2]1. Foto makro dan struktur mikro pada hasil pengelasan FSW dengan kecepatan spindel 3600 rpm dan feed rate 2 cm/menit.

Gambar 4.5. Foto makro sambungan las FSW dengan pembesaran 9x (a), daerah logam induk (b), daerah HAZ (c), daerah las dengan pembesaran 200x (d).

Pengambilan foto makro pada Gambar 4.5. (a) menunjukkan adanya lubang kecil memanjang pada daerah lasan yang merupakan cacat las wormhole. Untuk mengetahui lebih dalam mengenai perubahan yang terjadi pada struktur mikro pada hasil las logam aluminium 5052 maka dilakukan pengambilan foto pada titik logam induk, HAZ, dan daerah lasan. Dari Gambar 4.5. (b) dapat dilihat pada daerah logam induk aluminium 5052 terdapat butiran-butiran kristal kecil serta adanya butiran porositas besar yang ditunjukkan pada lingkaran merah. Pada daerah yang dipengaruhi oleh panas atau HAZ (c) dapat dilihat perubahannya dibandingkan pada daerah logam induk, terdapat butiran-butiran kristal kecil memanjang yang arahnya melingkar. Hal ini akan menurunkan nilai

(b)

(c) (d)

HAZ

HAZ WN

TMAZ

TMAZ

BM

41

kekerasannya. Akan tetapi pada daerah ini porositas pada aluminium mulai tidak terlihat dibandingkan pada logam induk. Pada daerah las (d) terdapat butiran-butiran kristal yang membesar dan tidak beraturan.

2. Foto makro dan struktur mikro pada hasil pengelasan FSW dengan kecepatan spindel 3600 rpm dan feed rate 6 cm/menit.

[image:59.595.144.511.214.506.2].

Gambar 4.6. Foto makro sambungan las FSW dengan pembesaran 9x (a), daerah logam induk (b), daerah HAZ (c), daerah lasan dengan pembesaran 200x (d).

Pengambilan foto makro pada Gambar 4.6. (a) menunjukkan pada daerah las aluminium terjadi lubang memanjang yang merupakan cacat las wormhole. Untuk mengetahui lebih dalam mengenai perubahan yang terjadi pada struktur mikro logam hasil pengelasan FSW aluminium 5052 maka dilakukan pengambilan foto pada titik logam induk, HAZ, dan daerah lasan. Dari Gambar 4.6. (b) dapat dilihat pada daerah logam induk aluminium 5052 terdapat adanya butiran-butiran kristal kecil pada daerah tersebut dan butiran porositas yang ditunjukkan pada lingkaran

(a)

(b)

(c) (d)

TMAZ

TMAZ

HAZ HAZ

merah. Pada daerah yang dipengaruhi oleh panas atau HAZ (c) dapat dilihat adanya perubahan dibandingkan pada daerah logam induk, terdapat butiran-butiran kristal kecil memanjang yang arahnya melingkar. Hal ini akan menurunkan nilai kekerasannya. Akan tetapi pada daerah ini porositas pada aluminium mulai tidak terlihat dibandingkan pada logam induk. Pada daerah las aluminium (d) terdapat butiran-butiran kristal yang membesar dan renggang sehingga menaikkan nilai kekerasan.

[image:60.595.142.514.298.590.2]3. Foto makro dan struktur mikro pada hasil pengelasan FSW dengan kecepatan spindel 3600 rpm dan feed rate 12 cm/menit.

Gambar 4.7. Foto makro sambungan las FSW dengan pembesaran 9x (a), daerah logam induk (b), daerah HAZ (c), daerah las dengan pembesaran 200x (d).

Pengambilan foto makro pada Gambar 4.7. (a) menunjukkan adanya retakan (crack) pada daerah las aluminium yang merupakan cacat las. Untuk mengetahui lebih dalam mengenai perubahan yang terjadi pada struktur mikro logam hasil pengelasan FSW aluminium 5052 maka dilakukan pengambilan foto pada tiga

(a)

(b)

(c) (d)

HAZ HAZ

WN TMAZ

TMAZ BM

Joint Remnant

43

titik yaitu logam induk, HAZ, dan daerah lasan. Dari Gambar 4.7. (b) dapat dilihat pada daerah logam induk aluminium 5052 terdapat adanya butiran-butiran kristal yang tidak beraturan dan terdapat juga butiran porositas yang ditunjukkan pada lingkaran merah. Pada daerah yang dipengaruhi oleh panas atau HAZ (c) dapat dilihat perubahannya dibandingkan pada daerah logam induk, terdapat butiran-butiran kristal kecil yang jaraknya renggang. Hal ini akan menurunkan nilai kekerasannya. Akan tetapi pada daerah ini porositas pada aluminium mulai tidak terlihat dibandingkan pada logam induk. Pada daerah lasan (d) terdapat butiran-butiran kristal yang membesar dan renggang sehingga menaikkan nilai kekerasannya. Pada daerah ini juga terdapat adanya cacat joint remnant.

[image:61.595.143.516.380.677.2]4. Foto makro dan struktur mikro pada hasil pengelasan FSW dengan kecepatan spindel 3600 rpm dan feed rate 18 cm/menit.

Gambar 4.8. Foto makro sambungan las FSW dengan pembesaran 9x (a), daerah logam induk (b), daerah HAZ (c), daerah las dengan pembesaran 200x (d).

(a)

(b)

(d) (c)

HAZ

WN

Pengambilan foto makro pada Gambar 4.8. (a) menunjukkan adanya lubang memanjang pada daerah las aluminium yang merupakan cacat las wormhole. Untuk mengetahui lebih dalam mengenai perubahan yang terjadi pada struktur mikro logam hasil pengelasan FSW aluminium 5052 maka dilakukan pengambilan foto pada titik logam induk, HAZ, dan daerah lasan. Dari Gambar 4.8. (b) dapat dilihat pada daerah logam induk aluminium 5052 terdapat adanya butiran-butiran kristal kecil pada daerah tersebut dan butiran porositas yang cukup banyak menyebar. Pada daerah yang dipengaruhi oleh panas atau HAZ (c) dapat dilihat adanya perubahan struktur dibandingkan pada daerah logam induk, dimana terdapat butiran-butiran kristal kecil memanjang yang jaraknya renggang. Hal ini akan menurunkan nilai kekerasannya. Akan tetapi pada daerah ini porositas pada aluminium mulai tidak terlihat dibandingkan pada logam induk. Pada daerah lasan (d) terdapat butiran-butiran kristal yang membesar dan renggang sehingga nilai kekerasannya akan lebih tinggi dibandingkan daerah HAZ.

Menurut Sudrajat (2012), pada pengelasan friction stir welding, hasil pengelasan stir zone tentu lebih rendah daripada base metal. Sifat yang kurang baik dari proses ini adalah terjadinya pelunakan pada daerah las sebagai akibat dari panas yang timbul. Penurunan nilai kekerasan pada daerah lasan, selain karena karakteristik dari paduan itu sendiri juga disebabkan karena proses pengerasan tidak bisa terjadi ketika proses pengelasan berlangsung.

4.3Hasil dan Pembahasan Pengujian Kekerasan

45

Gambar 4.9. Bekas identasi pengujian kekerasan pada aluminium hasil lasan friction stir welding. Feed rate 2 cm/menit (a), feed rate 6 cm/menit (b), feed rate 12 cm/menit (c), feed rate 18 cm/menit (d).

Tabel 4.1. Hasil Pengujian Kekerasan No Posisi

titik uji

Nilai Kekerasan (VHN) 2 cm/menit 6 cm/menit 12 cm/menit 18 cm/menit Raw Material

1 -16 58.0 56.5 58.7 54.5

77,5

2 -14 56.5 54.5 55.2 54.5

3 -12 55.2 53.2 52.6 54.5

4 -10 55.2 52.6 52.6 55.2

5 -8 53.8 51.3 52.6 55.2

6 -6 52.6 51.3 53.2 55.2

7 -4 52.6 51.3 53.8 55.2

8 -2 55.2 51.9 61.0 53.8

9 0 61.0 63.4 65.9 62.6

10 2 56.5 56.6 55.2 56.5

11 4 55.2 55.8 54.5 53.8

12 6 53.2 54.5 53.8 55.2

13 8 52.6 53.8 53.2 53.2

14 10 55.8 52.6 53.8 55.2

15 12 52.6 54.5 56.5 55.2

16 14 52.6 52.6 58.0 53.8

17 16 52.6 52.6 58.7 54.5

(a)

(b) (c)

Gambar 4.10. Grafik pengaruh feed rate terhadap kekerasan pada pusat sambungan las.

Pada Gambar 4.10. di atas menunjukkan grafik batang yang merupakan nilai

kekerasan hasil pengelasan aluminium dengan metode friction stir welding menggunakan putaran spindel 3600 rpm dengan kecepatan feed rate bervariasi (2 cm/menit, 6 cm/menit, 12 cm/menit dan 18 cm/menit). Feed rate 12 cm/menit memiliki kekerasan daerah lasan yang paling tinggi dengan nilai kekerasan yaitu 65,9 VHN. Sedangkan nilai kekerasan daerah lasan yang paling rendah terdapat pada feed rate 2 cm/menit yaitu sebesar 61 VHN, hal ini dapat terjadi karena proses pengelasan friction stir welding dengan kecepatan spindel 3600 rpm dan feed rate lambat akan menghasilkan heat input yang besar sehingga dapat membentuk grain yang kecil.

0 10 20 30 40 50 60 70 80

2 6 12 18 Raw Material

Nilai

Keker

asan

(

VHN)

47

Gambar 4.11. Grafik pengaruh feed rate terhadap kekerasan pada daerah sambungan las FSW dengan variasi feed rate 2 cm/menit, 6 cm/menit, 12 cm/menit dan 18 cm/menit.

Pada hasil pengamatan Gambar 4.11. menunjukkan bahwa nilai kekerasan daerah las semua variasi memiliki harga VHN dibawah logam induk. Pada hasil sambungan pengelasan aluminium 5052 variasi 2 cm/menit dan 6 cm/menit nilai kekerasannya menurun pada titik -2 mm sampai -6 mm dan juga pada titik 2 mm sampai 10 mm dari pusat las. Kemudian nilai kekerasan naik pada titik -8 mm sampai -18 mm. Pada titik -18 mm sampai -2 mm, nilai kekerasan variasi 2 cm/menit lebih tinggi daripada variasi 6 cm/menit. Tetapi pada titik pusat las, nilai kekerasan variasi 2 cm/menit berada di bawah 6 cm/menit dengan nilai 61 VHN berbanding 63,4 VHN. Nilai kekerasan variasi 6 cm/menit berada di atas variasi 2 cm/menit sepanjang titik 2 mm sampai 8 mm. Pada titik 10 mm dan 12 mm terjadi fluktuasi nilai kekerasan diantara kedua variasi. Pada hasil pengujian kekerasan sambungan pengelasan aluminium 5052 dengan variasi 12 cm/menit, nilai kekerasannya menurun pada titik -4 mm sampai -12 mm dan kemudian naik pada titik -14 mm dan -16 mm dari sambungan. Pada titik 4 mm sampai 10 mm, nilai kekerasan variasi 12 cm/menit relatif lebih merata daripada variasi 18 cm/menit.

40 45 50 55 60 65 70

-18 -16 -14 -12 -10 -8 -6 -4 -2 0 2 4 6 8 10 12 14 16 18

2 cm/menit 6 cm/menit 12 cm/menit 18 cm/menit

Jarak (mm)

Keker

asan

(

[image:65.595.115.513.111.381.2]Nilai kekerasan kemudian naik pada titik 12 mm samai 18 mm. Pada titik pusat las, nilai kekerasan variasi 12 cm/menit berada di atas 18 cm/menit dengan nilai 65,9 VHN berbanding 63,4 VHN. Nilai kekerasan variasi 18 cm/menit berada di atas variasi 12 cm/menit sepanjang titik -4 mm sampai -14 mm. Nilai kekerasan variasi 18 cm/menit relatif lebih merata pada titik 2 mm sampai 16 mm. Dari keempat variasi feed rate tersebut, feed rate 12 cm/menit memiliki nilai kekerasan pusat las yang paling tinggi jika dibandingkan dengan variasi lain.

Dirhamsyah (2011), melakukan penelitian tentang pengaruh perubahan parameter permesinan terhadap sifat mekanik material AC4CH pada proses friction stir welding, menyimpulkan bahwa bila uji struktur mikro dihubungkan dengan hasil pengujian kekerasan maka akan terlihat bahwa kekerasan pada area HAZ dan TMAZ lebih rendah dibandingkan dengan area lain walaupun angkanya tidak terlalu signifikan dan masih sedikit acak. Hal ini karena kemungkinan bisa terjadi karena material yang digunakan tidak mengalami heat treatment sehingga microstructure yang terbentuk belum sempurna dan sangat mempengaruhi hasil

pengujian kekerasan, terutama apabila pengujian dilakukan dengan micro Hardness.

4.4Hasil dan Pembahasan Pengujian Bending

Pengujian bending dilakukan dengan menggunakan spesimen sesuai standar ASTM E190 yang dibuat dari aluminium hasil pengelasan friction stir welding. Hasil dari proses pengujian bending yang dilakukan untuk memperoleh data beban maksimal yang nantinya akan digunakan untuk men