PENGARUH FEED RATE TERHADAP STRUKTUR MIKRO, KEKERASAN DAN KEKUATAN BENDING PADA PENGELASAN FRICTION STIR WELDING

ALUMINIUM 5052 Lukito Adi Wicaksono

Jurusan Teknik Mesin, Fakultas Teknik, Universitas Muhammadiyah Yogyakarta Jalan Lingkar Selatan Tamantirto, Kasihan, Bantul, D.I. Yogyakarta, Indonesia, 55183

lukitoadi1992@gmail.com

ABSTRAK

Aluminium seri 5xxx adalah paduan aluminium dengan magnesium (Al-Mg) yang banyak diaplikasikan pada material konstruksi. Selama ini proses penyambungan aluminium banyak dilakukan dengan metode pengelasan TIG (Tungsten Inert Gas), namun jenis pengelasan ini mempunyai kekurangan yaitu masih menggunakan logam pengisi dan timbulnya deformasi ketika pendinginan. Friction stir welding adalah salah satu jenis alternatif pengelasan yang terjadi dalam kondisi padat dengan memanfaatkan gerak rotasi tool sebagai penghasil panas, pengaduk, sekaligus penempa pada dua sisi material yang akan disambung. Penelitian ini bertujuan untuk menganalisa struktur mikro, profil kekerasan dan kekuatan bending hasil pengelasan aluminium seri 5052 dengan metode friction stir welding. Material spesimen terbuat dari plat aluminium 5052 dengan ukuran 110 mm x 85 mm dan tebal 5 mm disambung dengan pengelasan friction stir welding pada kecepatan spindel 3600 rpm dengan variasi feed rate 2 cm/menit, 6 cm/menit, 12 cm/menit dan 18 cm/menit. Hasil pengelasan akan diuji dengan pengujian struktur mikro, kekerasan dan kekuatan bending pada sisi permukaan dan akar lasan. Pengujian struktur mikro dilakukan pada daerah logam induk, HAZ dan stir zone. Pengujian kekerasan menggunakan metode makro Vickers. Pengujian bending menggunakan metode three point bending pada permukaan dan akar lasan dengan standar ASTM E190.

Hasil pengujian menunjukkan bahwa struktur mikro pada daerah HAZ terlihat butiran kristal lebih kecil dan panjang serta arahnya yang melingkar daripada logam induk. Pada daerah lasan terlihat butiran kristal membesar dan jarak antar kristal renggang. Hasil pengujian kekerasan menunjukkan nilai kekerasan tertinggi terdapat pada feed rate 12 cm/menit sebesar 65,9 VHN dan nilai kekerasan terendah terdapat pada feed rate 2 cm/menit sebesar 61 VHN. Pengujian bending menunjukkan nilai kekuatan lentur tertinggi terdapat pada akar lasan feed rate 2 cm/menit sebesar 729,06 MPa. Sedangkan nilai kekuatan lentur terendah terdapat pada akar lasan feed rate 18 cm/menit sebesar 135,35 MPa. Hasil uji struktur makro dan mikro menunjukkan adanya cacat wormhole pada semua hasil pengelasan.

Kata Kunci : FSW, feed rate, aluminium 5052

1. PENDAHULUAN

Friction stir welding adalah salah satu jenis alternatif pengelasan yang masih dikembangkan dengan cara memodifikasi beberapa parameternya untuk mencapai

penempa pada dua sisi material yang akan disambung. Selain gerak rotasi tool, dalam friction stir welding juga terdapat gerak translasi, yaitu pergerakan meja kerja (feed rate) ketika proses pengelasan material berlangsung. Feed rate inilah yang sedang diteliti agar diketahui kecepatan yang tepat sehingga mencapai hasil yang maksimal pada sambungan las.

Wijayanto (2010), meneliti tentang kekuatan bending pada pengelasan friction stir welding aluminium 6110 setebal 3,8 mm dengan variasi kecepatan putar 1500 rpm dan 2880 rpm. Nilai tegangan bending tertinggi terdapat pada kecepatan putar mesin 1500 rpm dengan feed rate 200 mm/menit sebesar 29,85 kg/mm2 atau 78% dari raw material (38,13 kg/mm2), terendah terdapat pada kecepatan putar 2880 rpm dengan feed rate 300 mm/menit sebesar 11,89 kg/mm2 (31% raw material). Berdasarkan uraian di atas, maka perlu adanya pengkajian mengenai pengaruh feed rate terhadap struktur mikro, kekerasan dan kekuatan bending pada pengelasan FSWaluminium 5052.

2. METODE PENELITIAN 2.1. Material & Tool

Material benda kerja yang digunakan pada penelitian kali ini adalah plat aluminium paduan 5052 dengan ukuran panjang 130 mm, lebar 85 mm, serta ketebalan 5 mm. Penggunaan material tool menggunakan baja ST 90 dengan dimensi tool yaitu panjang pin 5 mm, diameter pin 5 mm dan panjang shoulder 95 mm serta diameter 20 mm.

Gambar 2.1. Desain tool (modifikasi dari Apriansyah, 2010)

2.2. Proses Penelitian

Proses penelitian friction stir welding dilakukan di Laboratorium Fabrikasi S1 Jurusan Teknik Mesin Universitas

Muhammadiyah Yogyakarta. Proses

pengelasan menggunakan kecepatan 3600 rpm dengan variasi feed rate 2 cm/menit, 16 cm/menit, 12 cm/menit dan 18 cm/menit.

Proses pengelasan FSW sangat sederhana yaitu dengan menggunakan sebuah tool yang terdiri dari pin dan shoulder yang diputar pada kecepatan putaran tertentu dengan feed rate tertentu di sepanjang jalur sambungan antara dua sisi material yang akan disambung. Dalam pengelasan FSW, tool memiliki fungsi utama yaitu memanaskan logam induk

yang disambung dan menggerakkan

material untuk menghasilkan sambungan. Setelah proses pengelasan selesai, maka dilanjutkan dengan pengujian spesimen untuk mengamati struktur makro dan mikro, kekerasan dan kekuatan lentur. Benda kerja selanjutnya dibentuk spesimen sesuai dengan standar ASTM E190.

Gambar 2.2. Spesimen standar ASTM E190.

3. HASIL DAN PEMBAHASAN 3.1. Hasil Pengelasan

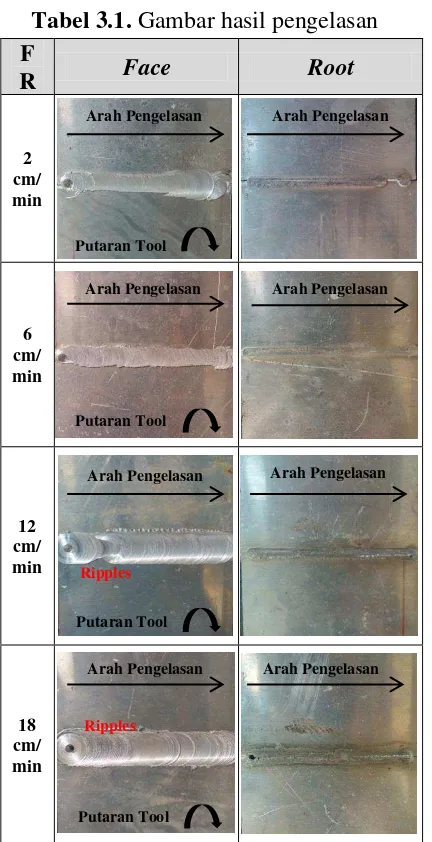

Pada Tabel 3.1. terlihat bahwa hasil pengelasan FSW dengan feed rate 2 cm/menit dan 6 cm/menit permukaan lasnya (face) sudah halus tanpa adanya ripples, namun pada permukaan hasil pengelasan feed rate 12 cm/menit dan 18 cm/menit terlihat adanya ripples karena penekanan tool yang terlalu dalam disertai deng kecepatan feed rate yang tinggi. Pada sisi akar lasan (root) di semua variasi feed rate terlihat kondisinya sudah cukup baik.

Tabel 3.1. Gambar hasil pengelasan

F

R Face Root

2 cm/ min

6 cm/ min

12 cm/ min

18 cm/ min

3.2. Hasil Foto Makro

Pengambilan foto makro dilakukan dengan pembesaran 9x pada semua variasi. Pada hasil foto makro terlihat adanya cacat las wormhole (ditunjukkan dengan tanda lingkaran putih). Cacat las wormhole terjadi karena terkontaminasinya logam las dalam bentuk gas yang terperangkap sehingga di

dalam logam terdapat rongga yang

memanjang. Cacat wormhole terkecil

terdapat pada hasil pengelasan pada feed rate 2 cm/menit. Cacat wormhole terbesar terdapat pada hasil pengelasan pada feed rate 18 cm/menit. Semakin tinggi kecepatan feed rate, maka akan menghasilkan cacat wormhole yang lebih besar. Cacat wormhole

yang terlalu besar akan sangat

mempengaruhi sifat mekanik material ketika dilakukan pengujian.

Tabel 3.2. Gambar foto makro

FR Foto Makro

2 cm/min

6 cm/min

12 cm/min

18 cm/min Arah Pengelasan Arah Pengelasan

Arah Pengelasan Arah Pengelasan

Arah Pengelasan Arah Pengelasan

Arah Pengelasan Arah Pengelasan

Ripples

Ripples

Putaran Tool Putaran Tool

Putaran Tool

Putaran Tool

WN TMAZ

HAZ

TMAZ

HAZ BM

WN

HAZ TMAZ

TMAZ

HAZ

BM

HAZ WN

HAZ TMAZ

TMAZ

BM

HAZ

HAZ TMAZ

TMAZ

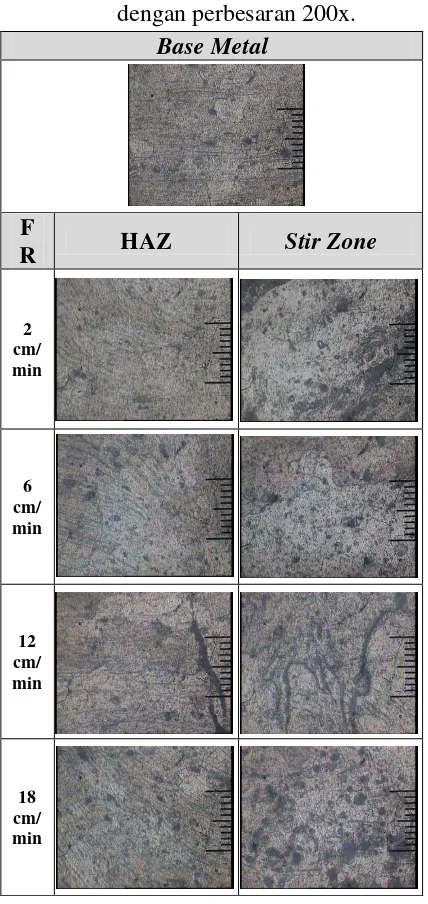

3.3. Pengujian Struktur Mikro

Pengujian struktur mikro dilakukan untuk mengetahui bentuk struktur mikro pasca terjadinya pengelasan friction stir welding di tiga titik daerah pengelasan yaitu daerah logam induk (base metal), HAZ dan daerah lasan (stir zone) pada semua variasi pengelasan.

Tabel 3.3. Struktur mikro hasil pengelasan dengan perbesaran 200x.

Base Metal

F

R HAZ Stir Zone

2 cm/ min

6 cm/ min

12 cm/ min

18 cm/ min

Hasil yang diperoleh dari pengujian struktur mikro pada logam induk terlihat adanya butiran kristal kecil yang tersebar merata. Pada daerah HAZ terlihat butiran kristal lebih mengecil ukurannya

dibanding logam induk dan bentuknya yang memanjang dengan arah melingkar. Pada daerah lasan terlihat adanya butiran kristal yang ukurannya membesar dan jarak antar kristal yang lebih renggang.

3.4. Pengujian Kekerasan

Pada hasil pengujian kekerasan daerah pusat las didapatkan bahwa nilai kekerasan tertinggi terdapat pada feed rate 12 cm/menit sebesar 65,9 VHN. Nilai ini sudah cukup medekati nilai kekerasan raw material (77,5 VHN). Sedangkan nilai kekerasan terendah terdapat pada feed rate 2 cm/menit sebesar 61 VHN. Profil kekerasan semua variasi feed rate ditunjukkan pada gambar 3.1. berikut ini.

Gambar 3.1. Grafik pengaruh feed rate terhadap profil kekerasan pada sambungan las.

3.5. Pengujian Bending

Pengujian bending dilakukan pada hasil pengelasan aluminium 5052 dan juga pada logam aluminium 5052 tanpa

40 45 50 55 60 65 70

-18-16-14-12-10 -8 -6 -4 -2 0 2 4 6 8 10 12 14 16 18

2 cm/menit 6 cm/menit

12 cm/menit 18 cm/menit

Jarak (mm)

K

e

ke

ra

sa

n

(

V

HN

pengelasan (raw material) sesuai dengan standar ASTM E190. Sisi material yang menjadi objek pengujian adalah pada sisi permukaan lasan (face) dan akar lasan (root). Pada pengujian ini akan didapatkan nilai beban maksimal yang nantinya akan dilakukan perhitungan lebih lanjut untuk mengetahui besarnya nilai kekuatan lentur. Pada gambar 3.2. dari kurva beban pengujian bending pada sisi permukaan lasan (face) menunjukkan variasi feed rate 6 cm/menit mempunyai nilai elastisitas yang paling besar. Namun nilai variasi ini masih sangat jauh di bawah jika dibandingkan dengan raw material. Nilai elastisitas terkecil adalah pada variasi feed rate 2 cm/menit.

Gambar 3.2. Grafik beban – defleksi pada pengujian bending permukaan lasan (face). Feed rate 2 cm/menit (A), 6 cm/menit (B), 12 cm/menit (C), 18 cm/menit (D), raw material (E).

Pada gambar 3.3. dari kurva beban pengujian bending pada sisi akar lasan (root) menunjukkan variasi feed rate 2 cm/menit mempunyai nilai elastisitas yang paling besar. Nilai variasi ini bahkan berada di atas nilai elastisitas raw material. Namun pada variasi feed rate 6 cm/menit, 12 cm/menit dan 18 cm/menit

nilai elastisitasnya masih cukup jauh di bawah raw material.

Gambar 3.3. Grafik beban – defleksi pada pengujian bending akar lasan (root). Feed rate 2 cm/menit (A), 6 cm/menit (B), 12 cm/menit (C), 18 cm/menit (D), raw material (E).

Pada gambar 3.4. menunjukkan grafik pengaruh variasi feed rate terhadap nilai kekuatan lentur pada sambungan las FSW. Nilai kekuatan lentur permukaan lasan (face) yang paling tinggi terdapat variasi feed rate 6 cm/menit sebesar 224,51 MPa. Nilai kekuatan lentur permukaan lasan (face) yang paling rendah terdapat pada variasi feed rate 18 cm/menit sebesar 158,86 MPa. Nilai ini sangat jauh di bawah nilai kekuatan lentur raw material dengan nilai 629,77 MPa. Nilai kekuatan lentur akar lasan (root) tertinggi terdapat pada variasi feed rate 2 cm/menit sebesar 729,06 MPa. Nilai variasi feed rate ini melebihi nilai kekuatan lentur raw material yaitu sebesar 629,77 MPa. Nilai kekuatan lentur akar lasan (root ) terendah terdapat pada variasi feed rate 18 cm/menit sebesar 135,35 MPa.

Gambar 3.4. Grafik pengaruh feed rate terhadap kekuatan lentur sambungan las FSW.

Setelah spesimen mengalami pengujian bending, maka akan terlihat

adanya deformasi pada spesimen

pengujian bending daerah permukaan lasan (face) dapat dilihat pada gambar 3.5. bahwa pada semua spesimen mengalami kerusakan atau retak. Semua spesimen tidak mampu menahan beban yang terlalu besar pada sisi permukaan las (face). Selain itu, mampu lengkung pada semua spesimen juga tidak cukup baik. Hal ini terjadi karena terdapat cacat wormhole di posisi 1 mm di atas sisi akar pengelasan, sehingga ketika mendapat beban tarik dari atas maka sambungan pada bagian akar akan terputus atau retak.

Tabel 3.5. Spesimen hasil uji bending

FR Pengamatan Visual (Face)

2 cm/min

6 cm/min

12 cm/min

18 cm/min

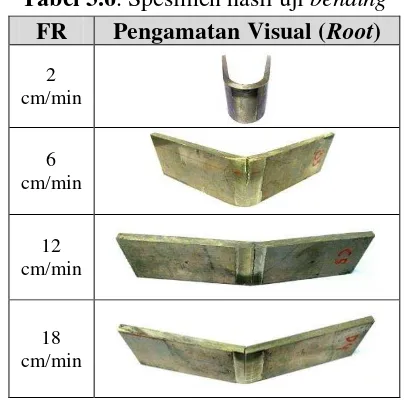

Tabel 3.6. Spesimen hasil uji bending

FR Pengamatan Visual (Root)

2 cm/min

6 cm/min

12 cm/min

18 cm/min

Pengamatan visual yang diperoleh setelah pengujian bending pada daerah akar lasan (root) juga dapat dilihat pada gambar 3.6. bahwa spesimen yang kondisinya paling baik adalah pada variasi feed rate 2 cm/menit. Spesimen ini tidak mengalami kerusakan atau retak pada saat mendapat tekanan dari sisi akar las. Pada spesimen dengan variasi feed rate 6 cm/menit mengalami retak di separuh

daerah lasan walaupun mampu

lengkungnya sudah cukup baik. Pada spesimen dengan variasi feed rate 12 cm/menit dan 18 cm/menit mengalami retak pada sambungan las karena adanya cacat las wormhole yang cukup besar di sepanjang daerah pengelasan pada kedua variasi tersebut. Feed rate yang rendah dengan kecepatan spindel yang tinggi akan menghasilkan penyebaran panas yang semakin luas, sehingga akan membantu proses pelunakan aluminium sebelum terjadi pengadukan oleh pin tool terhadap material yang akan disambung.

0 100 200 300 400 500 600 700 800 900

2 6 12 18 Raw

Material

Root Face

Feed rate (cm/menit)

Ke

ku

atan

L

e

n

tu

r (

M

4. KESIMPULAN

Dari hasil penelitian mengenai FSW dengan variasi feed rate maka dapat diambil kesimpulan sebagai berikut :

1. Struktur mikro pada daerah HAZ mengalami perubahan yaitu terlihat dengan adanya butiran kristal yang ukurannya menjadi lebih kecil dan agak memanjang jika dibandingkan dengan kristal pada logam induk. Selain itu, arah butiran kristal pada daerah HAZ juga terlihat melingkar karena adanya penekanan serta puntiran yang terjadi ketika putaran pin tool mengaduk aluminium saat proses pengelasan friction stir welding. Pada struktur mikro daerah lasan terlihat adanya kristal yang ukurannya lebih besar serta jarak antar butiran kristal yang lebih renggang dibandingkan daerah HAZ.

2. Hasil uji kekerasan daerah lasan tertinggi terdapat pada variasi feed rate 12 cm/menit dengan 65,9 VHN. Nilai kekerasan ini sudah hampir mendekati nilai kekerasan raw material (77,5 VHN). Sedangkan nilai kekerasan daerah lasan terkecil adalah pada variasi feed rate 2 cm/menit yaitu sebesar 61 VHN.

3. Variasi feed rate pada pengelasan friction stir welding terbukti mempengaruhi nilai kekuatan lentur dari material aluminium 5052. Nilai kekuatan lentur tertinggi terdapat pada variasi feed rate 2 cm/menit dengan sisi bending pada akar (root) sambungan las yaitu sebesar 729,06 MPa. Nilai ini cukup jauh di atas nilai kekuatan lentur raw

material (629,77 MPa). Nilai kekuatan lentur paling rendah terdapat pada variasi feed rate 18 cm/menit dengan sisi bending pada akar (root) sambungan las yaitu sebesar 135,35 MPa.

4. Hasil penampang spesimen bekas pengujian bending menunjukkan bahwa kekuatan lentur daerah akar lasan (root) lebih tinggi daripada daerah permukaan lasan (face). Hal ini menunjukkan bahwa hasil pengelasan mempunyai sifat ulet.

DAFTAR PUSTAKA

ASTM, 1997. ASTM E 190 – 92 Standard Test Method for Guided Bend Test for Ductility of Welds. American Society for Testing and Materials, Philadelphia.

Okumura T. & Wiryosumarto H, 1996. Teknologi Pengelasan Logam. Jakarta: Pradnya Paramita.

Wijayanto, 2010. Analisa Kekuatan

Bending Pada Pengelasan

Friction Stir Welding Aluminium

6110. Teknik Mesin IST