Tugas Akhir 23 Assembling

Pengujian prestasi

Mesin Wire Drawing

Selesai Kesimpulan Pemilihan Load Cell

Kriteria Disain Mulai

Proses Modifikasi

BAB III

MODIFIKASI MESIN

WIRE DRAWING

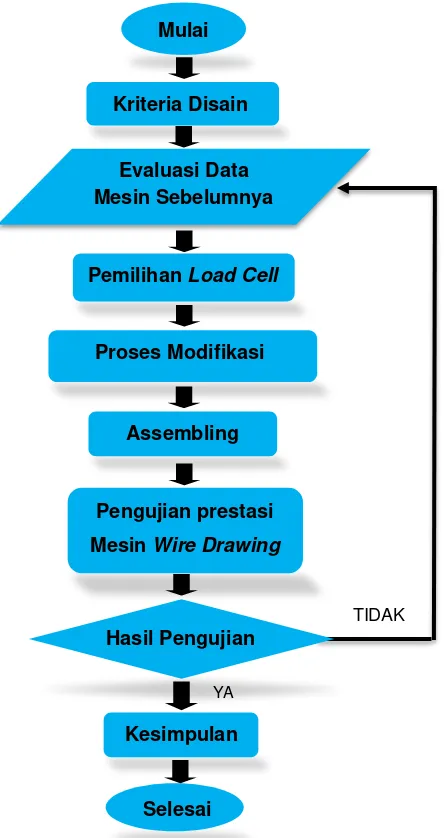

3.1 Diagram Alir Proses Modifikasi

Berikut ini diagram alir untuk proses modifikasi mesin wire

drawing.

Gambar 3.1 Diagram alir proses modifikasi mesin wire drawing.

YA

TIDAK Hasil Pengujian

Tugas Akhir 24 3.2 Kriteria Disain

Sebelum melakukan proses modifikasi mesin wire drawing,

perlu adanya kriteria disain terlebih dahulu. Kriteria disain dalam

modifikasi mesin wire drawing pada laboratorium teknik produksi ialah:

a) Gaya maksimum penarikan material tembaga dengan nilai

koefisien pengerasan regangan K = 320 MPa, n = 0,54.

b) Arah gaya penarikan mesin wire drawing.

c) Kapasitas beban maksimum load cell.

d) Proses assembling.

Setelah keempat kriteria diatas telah didapat, maka langkah

proses modifikasi mesin wire drawing dapat dilakukan.

3.3 Evaluasi Mesin Wire Drawing Sebelum Dimodifikasi

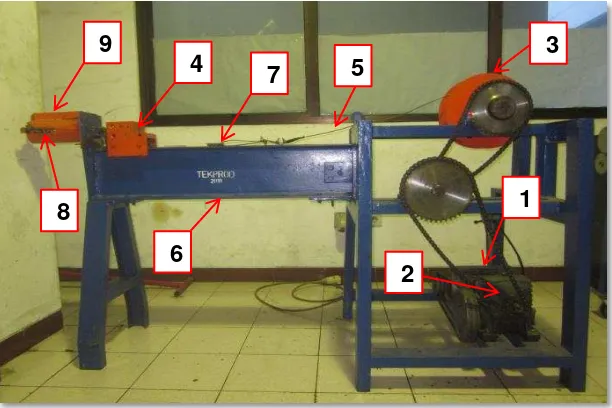

3.3.1 Instalasi mesin wire drawing

Sebelum melakukan modifikasi, terlebih dahulu harus

mengetahui sketsa gambar instalasi mesin wire drawing serta

bagian-bagian pada mesin wire drawing tersebut. Dibawah ini

adalah gambar sektsa instalasi mesin wire drawing sebelum

dimodifikasi.

Gambar 3.2 Instalasi mesin wire drawing.

9

6 8

5

4 7

2

Tugas Akhir 25 Pada (gambar 3.2), diatas terdapat beberapa bagian-bagian

utama dari mesin wire drawing yaitu diantaranya:

1. Motor listrik

7. Jaw (penjepit kawat tembaga)

8. Pegas

9. Mistar

3.3.2 Spesifikasi mesin wire drawing

Setelah mengetahui instalasi mesin wire drawing, maka

spesifikasi mesin wire drawing dapat diketahui. Dibawah ini adalah

spesifikasi mesin wire drawing sebelum dimodifikasi:

a) Daya Motor : 1,5 Hp

b) Putaran motor : 910 rpm

c) Diameter sling baja : 4 mm

d) Beban patah minimum : 9290 N

3.3.3 Hasil pengujian

Setelah mengetahui spesifikasi mesin wire drawing,

selanjutnya adalah mengetahui prosedur pengujian dan data hasil

pengujian mesin wire drawing sebelum dimodifikasi.

a) Prosedur pengujian

Jenis material yang digunakan pada dies ialah material baja

Tugas Akhir 26

Mn, dan 11,5% Cr. Baja tersebut termasuk dalam kriteria

baja karbon rendah.

Gambar 3.3 Dies.

Pengujian dilakukan dengan 2 kali perhitungan, yaitu dengan perhitungan secara teori dan perhitungan

berdasarkan percobaan.

Data hasil perhitungan

Tabel 3.1 Data hasil pengujian mesin wire drawing sebelum dimodifikasi.

Do D1 L0 L1 A0 A1 r ε σ Ft Fk Pt Pk

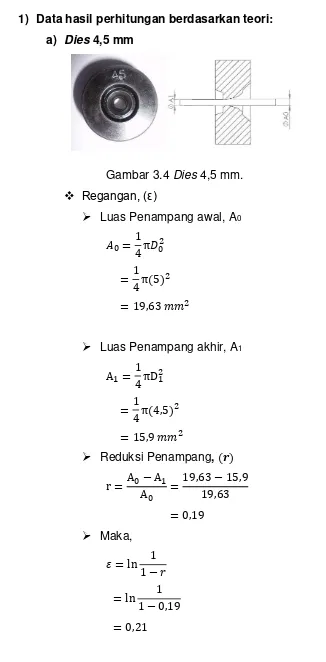

Tugas Akhir 27 1) Data hasil perhitungan berdasarkan teori:

a) Dies 4,5 mm

Gambar 3.4 Dies 4,5 mm.

Regangan, (ε)

Luas Penampang awal, A0

Luas Penampang akhir, A1

Reduksi Penampang,

Maka,

Tugas Akhir 28 Tegangan alir rata-rata, ̅

̅

Tegangan penarikan, (

̅ ( ) [ ( ) ]

( ) [ ( ) ]

Gaya penarikan,

Daya penarikan,

⁄

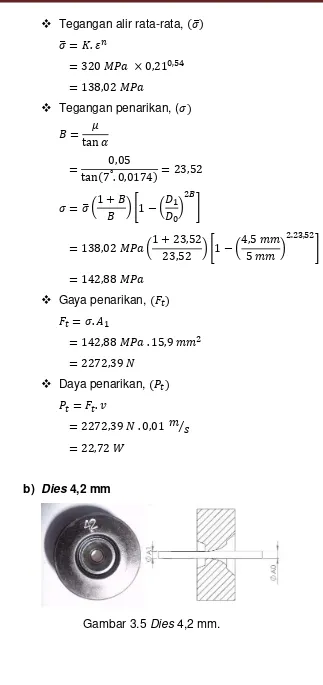

b) Dies 4,2 mm

Tugas Akhir 29

Regangan, (ε)

Luas Penampang awal, A0

Luas Penampang akhir, A1

Reduksi Penampang,

Maka,

Tegangan alir rata-rata, ( ̅

̅

Tegangan penarikan, (

̅ ( ) [ ( ) ]

Tugas Akhir 30 Gaya penarikan,

Daya penarikan,

⁄

c) Dies 4 mm

Gambar 3.6 Dies 4 mm.

Regangan, (ε)

Luas Penampang awal, A0

Luas Penampang akhir, A1

Reduksi Penampang,

Tugas Akhir 31 Maka,

Tegangan alir rata-rata, ( ̅

̅

Tegangan penarikan, (

̅ ( ) [ ( ) ]

( ) [ ( ) ]

Gaya penarikan,

Daya penarikan, (

Tugas Akhir 32 d) Dies 3,5 mm

Gambar 3.7 Dies 3,5 mm.

Regangan, (ε)

Luas Penampang awal, A0

Luas Penampang akhir, A1

Reduksi Penampang,

Maka,

Tegangan rata-rata, ( ̅

̅

Tugas Akhir 33 Tegangan penarikan, (

̅ ( ) [ ( ) ]

( ) [ ( ) ]

Gaya penarikan, (

Daya penarikan, (

⁄

e) Dies 3 mm

Gambar 3.8 Dies 3 mm.

Regangan, (ε)

Luas Penampang awal, A0

Tugas Akhir 34 Luas Penampang akhir, A1

Reduksi Penampang,

Maka,

Tegangan rata-rata, ( ̅

̅

Tegangan penarikan, (

̅ ( ) [ ( ) ]

( ) [ ( ) ]

Gaya penarikan, (

Tugas Akhir 35 Daya penarikan, (

⁄

2) Data hasil perhitungan berdasarkan percobaan:

a) Dies 4,5 mm

Gaya penarikan, (

⁄

Daya penarikan, (

⁄

b) Dies 4,2 mm

Gaya penarikan, (

⁄

Daya penarikan, (

⁄

c) Dies 4 mm

Gaya penarikan, (

Tugas Akhir 36 Daya penarikan, (

⁄

d) Dies 3,5 mm

Gaya penarikan, (

⁄

Daya penarikan, (

⁄

e) Dies 3 mm

Gaya penarikan, (

⁄

Daya penarikan, (

⁄

Dari data pengujian sebelumnya, dapat disimpulkan bahwa

besarnya gaya tarik hasil perhitungan secara teori dan hasil

perhitungan bedasarkan percobaan sangat berbeda jauh,

dikarenakan umur mesin sudah tua yang mengakibatkan

melemahnya nilai konstanta pegas yang terdapat pada tabung

skala ukur. Sehingga perlu adanya modifikasi pada alat ukur

Tugas Akhir 37 3.4 Pemilihan Load Cell

Load cell adalah sebuah tranduser yang digunakan untuk

mengubah gaya menjadi sinyal-sinyal listrik. Didalam sebuah load cell

terdapat strain gage yang akan mengalami deformasi bila load cell

diberi beban. Besarnya deformasi tersebut sebanding dengan

besarnya beban yang diterima oleh load cell. Setelah mengetahui data

hasil perhitungan percobaan, maka load cell dapat dipilih sesuai

dengan dengan gaya tarik maksimum mesin wire drawing pada saat

melakukan pengujian dengan menggunakan spesimen tembaga

(K=320 MPa n=0,54), dengan reduksi maksimum 19%. Sehingga

didapat nilai gaya tarik terbesar adalah: 6.187,5 N, maka load cell

yang digunakan iayalah Load cell type-S PST dengan kapasitas

beban maksimum 10.000 N.

Gambar 3.9 Load celltype-S PST.

3.5 Proses Modifikasi

3.5.1 Alat ukur mesin wire drawing sebelum dimodifikasi.

Sebelum memodifikasi, sebaiknya melakukan pengamatan

terlebih dahulu terhadap alat ukur mesin wire drawing sebelum

dimodifikasi. Dari hasil pengamatan dan data tugas akhir

sebelumnya, alat ukur mesin wire drawing masih menggunakan

pegas dan mistar sebagai skala ukur atau instrument, sehingga

perlu adanya modifikasi, dapat dilihat pada (gambar 3.10)

bagaimana instalasi alat ukur mesin wire drawing sebelum

Tugas Akhir 38 Gambar 3.10 Alat ukur mesin wire drawing sebelum dimodifikasi.

3.5.2 Alat ukur mesin wire drawing setelah dimodifikasi

Setelah mengetahui kontruksi alat ukur mesin wire

drawing dan alat yang digunakan, dengan melihat kelemahan

pada alat ukur mesin wire drawing sebelum dimodifikasi,

terutama pada komponen pegas yang sering mengalami

deformasi elastis, sehingga dapat mengakibatkan melemahnya

nilai konstanta pegas tersebut dan tidak dapat dikalibrasi ulang

kecuali dengan cara menggantinya. Maka penulis mencoba

mengubah alat ukur pada mesin wire drawing dengan

menambahkan load cell, display weighing indicator dan rangka

rumah load cell sebagai alat ukur mesin wire drawing.

Tugas Akhir 39 Pada (gambar 3.11) dapat dilihat alat ukur wire drawing

yang telah dimodifikasi.

3.5.3 Proses pembuatan dan pemilihan

Pada proses modifikasi ada beberapa bagian yang harus

dibuat dengan proses permesinan dan pengelasan, yaitu:

Rangka load cell dan dudukan load cell.

a) Rangka alat ukur

Rangka alat ukur berfungsi sebagai rumah load cell dan

dudukannya, material yang digunakan untuk pembuatan

rangka alat ukur adalah baja ST-37.

Gambar 3.12 Rangka alat ukur.

Untuk pembuatan rangka alat ukur seperti pada gambar

yang telah dirancang (lampiran), melibatkan proses permesinan

dan pengelasan seperti yang terlihat pada tabel dibawah ini.

Tabel 3.2 Proses pembuatan rangka alat ukur.

Nama proses Pembuatan Keterangan

Proses Cutting Memotong benda kerja sesuai dengan dimensi yang telah ditentukan.

Proses Drilling Membuat lubang pada bagian yang telah ditentukan yang berfungsi sebagai lubang baut, sling baja, dan spesimen uji.

9 lubang M8

Tugas Akhir 40 Proses Grinding Menghilangkan terak

sisa pengelasan.

b) Dudukan load cell

Dudukan load cell berfungsi sebagai penghubung load cell

dengan sling baja yang terhubung dengan dies holder,

material yang digunakan untuk pembuatan dudukan load cell

adalah baja ST 37.

Gambar 3.13 Dudukan load cell.

Untuk pembuatan dudukan load cell seperti pada gambar

yang telah dirancang (lampiran), melibatkan proses permesinan

dan pengelasan seperti yang terlihat pada tabel dibawah ini.

Tabel 3.3 Proses pembuatan dudukan load cell.

Nama proses Pembuatan Keterangan

Proses Cutting Memotong benda kerja sesuai dengan dimensi yang telah ditentukan.

Proses Drilling Membuat lubang pada bagian yang telah

Tugas Akhir 41 material batang atau

pelat.

Electroda E6013

Arus pengelasan 100 Ampere. Proses Grinding Menghilangkan terak

sisa pengelasan.

Sedangkan komponen rod end ball joint, load cell dan display

weighing indicator dapat dibeli dengan spesifikasi sesuai

dengan yang dibutuhkan.

c) Rod end ball joint

Rod end ball joint berfungsi sebagai sumbu untuk mengubah

arah dari sudut gaya penarikan, sehingga posisi load cell

dapat menyesuaikan arah gaya penarikan. Rod end ball joint

yang digunakan adalah jenis SA12E, yang ditunjukan pada

(gambar 3.14) dibawah ini.

Gambar 3.14 Rod end ball joint SA12E.

Dibawah ini adalah spesifikasi dari rod end ball joint type

SA12E:

1. Diameter lubang : 12 mm

2. Diameter ulir : M12

3. Lebar : 18 mm

4. Diameter luar : 30 mm

5. Panjang Ulir : 25 mm

6. Jarak pitch : 1,5 mm

7. Beban dinamik : 10.000 N

Tugas Akhir 42 d) Load cell

Load cell yang digunakan ialah type-S PST dengan

kapasitas beban maksimum 10.000 N yang yang mempunyai

dimensi Panjang 70 mm, lebar 70 mm dan tebal 25 mm.

Sehingga proses perakitan antara load cell dengan rangka

alat ukur dan dudukan penarikan dapat dilakukan dengan

baik.

Gambar 3.15 Load celltype-S PST yang telah dipasang

pada rangka alat ukur.

e) Display weighing indicator

Display weighing indicator adalah sebuah alat yang berfungsi

sebagai pengolah sinyal listrik yang dihasilkan oleh load cell

dan dirubah menjadi angka atau sebuah nilai yang dapat

ditampilkan pada display sehingga dapat dibaca

besaraannya.

Tugas Akhir 43

Display weighing indicator yang digunakan adalah Display

weighing indicator type YH-T3 dengan spesifikasi sebagai

berikut:

Tabel 3.4 Spesifikasi display weighing indicator YH-T3.

A/D Conversion Method Tri-Integral

A/D Conversion Speed ≥40 times/sec.

Max A/D Conversion 720,000

Input Signal Range 0mV~10mV

Input Sensitivity ≥1 μV/e

Loadcell Excitation DC 5V; I≤150mA

Max No of Loadcell

Connections 4 at 350Ω

Verified Counts 3000

Max External Counts 30,000

Max Internal Counts 150,000

Division Selection 1 / 2 / 5 / 10 / 20 / 50

Display 6 bits LED, 6 status indicators

Display Range -99990 ~ 99990 (e=10)

Communication Interface

Optional RS232C serial output with selectable baud rate by continuous sending method

Transmission Distance RS232C ≤ 30m

Power Supply AC 187~242V @ 49~51 Hz. Builtin

rechargable lead acid battery 6V/4Ah

3.6 Assembling

Setelah proses pembuatan dan pemilihan selesai, maka

dilakukan proses perakitan (assembling). Urutan proses perakitan

Tugas Akhir 44 Tabel 3.5 Urutan proses perakitan (assembling).

No Proses Gambar Keterangan

end ball joint dengan

rangka alat ukur

Menggunakan 4 buah baut dan mur M8

ISO-4015

3

Perakitan rod end ball joint, load cell, dan dan luar load cell dan rod end ball joint 1,5

mm

5

perakitan rod end ball joint yang telah tepasang pada load cell

Tugas Akhir 45 3.7 Proses kalibrasi

Tujuan kalibrasi load cell adalah untuk mendapatkan nilai

gaya yang akurat pada saat pengukuran beban penarikan.

Gambar 3.17 Diagram alir proses kalibrasi.

Ada beberapa langkah untuk melakukan kalibrasi load cell

menggunakan display weighing indicator, yaitu :

1. Sebelum melakukan kalibrasi, load cell harus dipastikan

dalam kondisi tanpa beban. Ketika load cell brada pada

kondisi tanpa beban dan display weighing indicator

dihidupkan, tombol # ditekan dan ditahan sampai display

menunjukan angka 99999. Apabila display sudah menunjukan

angka 99999 maka tombol # dapat dilepas.

2. Setelah tombol # dilepas, division atau tingkat kenaikan

pembacaan beban yang diinginkan disetting. Division

diseeting dengan cara menekan tombol TARE. Tingkat

kenaikan pembacaan beban (division) dipilih 1. Setelah tingkat

kenaikan pembacaan beban (division) dipilih 1, tombol #

ditekan.

3. Setelah tombol # ditekan, decimal point atau jumlah digit

Tugas Akhir 46 tombol TARE, selanjutnya decimal point dipilih 0. Setelah

decimal point dipilih 0, tombol # ditekan.

4. Setelah tombol # ditekan, langkah selanjutnya adalah

mensetting full load atau beban maksimum yang diinginkan.

Full load disetting dengan cara menekan tombol TARE untuk

memilih digit bit. Setelah digit bit dipilih, tombol ZERRO

ditekan untuk menentukan nilai digit. Nilai digit yang

dimasukan sebesar 1000 kg. Apabila nilai digit telah diset

1000 kg, tombol # ditekan.

5. Setelah tombol # ditekan, langkah selanjutnya adalah kalibrasi

nol. kalibrasi nol adalah kalibrasi load cell pada saat load cell

tidak diberi beban. Indikator yang menyatakan bahwa load cell

sudah dipastikan dalam kondisi tanpa beban adalah lampu

indikator STABLE. Jika lampu indikator STABLE sudah

menyala konstan maka tombol # ditekan.

6. Setelah tombol # ditekan, langkah selanjutnya adalah kalibrasi

load cell berbeban. Kalibrasi load cell berbeban dilakukan

dengan cara load cell diberi beban dengan berat tertentu atau

nilai beban yang telah dikatahui besarannya. Setelah load cell

diberi beban, tombol TARE ditekan untuk mengatur digit bit.

Apabila digit bit sudah diatur, tombol ZERRO ditekan untuk

mensetting nilai digit. Nilai digit yang disetting disesuaikan

dengan beban yang diberikan pada load cell. Indikator yang

menyatakan bahwa load cell telah diberi beban adalah lampu

indikator STABLE sudah menyala konstan maka tombol #

ditekan.

7. Setelah tombol # ditekan, langkah selanjutnya adalah

menyimpan settingan kalibrasi. Settingan kalibrasi disimpan

dengan cara menekan switch yang ada dibagian belakang