BAB II

TINJAUAN PUSTAKA

2.1. Menejemen Pemeliharaan pabrik

Tanpa adanya sistem pemeliharaan pabrik yang baik, proses

produksi pada suatu pabrik akan terganggu. Jika proses produksi terganggu,

proses-proses lain didalam pabrik itu juga akan menjadi kacau. Proses yang

terganggu itu misalnya, bahan baku yang tertimbun di gudang

penyimpanan, akibatnya proses pengiriman bahan baku baru menjadi

terhambat karena gudang masih penuh. Kemudian pengiriman produk jadi

juga akan terlambat. Bila produk pabrik merupakan bahan baku yang harus

diproses lagi di pabrik lain, tenntunya proses produksi pabrik lain itu juga

akan terhambat.[2]

Salah satu contoh menejemen pemeliharaan pabrik adalah

menejemen workshop, dimana workshop adalah bagian pabrik yang sangat penting untuk memperbaiki mesin – mesin yang rusak atau membuat spare part. Jika workshop tidak berjalan dengan baik maka seluruh pekerjaan di pabrik akan terganggu. Agar workshop dapat berjalan dengan baik harus adanya menejemen terhadap mesin perkakas di dalam workshop tersebut, salah satunya adalah mesin bubut. Dengan mengoptimasi kinerja dari mesin

bubut, suatu workshop dapat berjalan dengan baik sehingga proses produksi suatu pabrik tidak terganggu

2.2 Sistem Menejemen Pemeliharaan

Dalam upaya mendukung produksi, fungsi pemeliharaan harus

mampu memastikan ketersediaan peralatan untuk menghasilkan produk

pada tingkat kuantitas dan kualitas yang dibutuhkan. Dukungan ini juga

harus dilakukan secara aman dan dengan biaya yang efektif (Pintelon dan

(Gelders, 1992). Maintenance Engineering Society of Australia (MESA)

menjabarkan perspektif yang lebih luas dari pemeliharaan dan

mendefinisikan fungsi pemeliharan sebagai rekayasa keputusan dan

tindakan terkait yang diperlukan dan cukup untuk mengoptimalkan

untuk melakukan tindakan tertentu dalam berbagai tingkat kinerja.

Karakteristik kemampuan meliputi fungsi, kapasitas, kecepatan, kualitas,

dan respon. Ruang lingkup menejemen pemeliharaan, oleh karena itu, harus

mencakup setiap tahap dalam siklus hidup sistem teknis (pabrik, mesin,

peralatan dan fasilitas), spesifikasi, akuisisi, perencanaan, operasi, evaluasi

kinerja, perbaikan, dan pembuangan (Murray dan kawan-kawan,1996).

Dalam konteks yang lebih luas, fungsi pemeliharaan juga dikenal sebagai

menejemen aset fisik.[3]

Adapun jenis – jenis menejemen pemeliharaan sebagai berikut :

1. Breakdown Maintenance (BM)

Mengacu pada strategi, di mana perbaikan dilakukan setelah

terjadinya kegagalan peralatan/penghentian atau pada saat terjadinya

penurunan kinerja yang parah (Wireman, 1990a). Strategi pemeliharaan

ini diterapkan secara luas dalam industri manufaktur sebelum tahun

1950. Pada tahap ini, mesin diservis hanya bila diperlukan perbaikan

besar. Konsep ini memiliki kelemahan-kelemahan dengan adanya

penghentian operasi yang tidak direncanakan sebelumnya, kerusakan

yang berulang kali, permasalahan suku cadang, biaya perbaikan tinggi,

waktu tunggu dan trouble shooting yang tinggi (Telang, 1998).[3]

2. Preventive Maintenance (PM)

Konsep ini diperkenalkan dalam tahun 1951, yang menerapkan

pemeriksaan fisik atas peralatan untuk mencegah kerusakan dan

memperpanjang usia layanan peralatan. PM adalah merupakan kegiatan

yang dilakukan setelah jangka waktu tertentu atau lamanya

pengoperasian mesin (Herbaty, 1990). Selama perioda ini, fungsi

pemeliharaan dikembangkan dan kegiatan perawatan berdasarkan waktu

(Time Based Maintenance - TBM) lazim dilakukan (Pai, 1997). PM dilaksanakan berdasarkan perkiraan probabilitas bahwa suatu peralatan

akan mengalami kerusakan atau penurunan kinerja pada interval yang

ditentukan. Pemeliharaan preventif yang dilakukan mencakup

juga dapat dilakukan jika ada tanda-tanda kerusakan ditemukan selama

pelaksanaan PM (Telang, 1998).[3]

3. Predictive Maintenance (PdM)

Pemeliharaan prediktif sering juga disebut sebagai pemeliharaan

berdasarkan kondisi (Condition Based Maintenance - CBM). Dalam strategi ini, tindakan perawatan diambil sebagai tanggapan terhadap

kondisi peralatan tertentu atau ketika peralatan mengalami penurunan

kinerja (Vanzile dan Otis, 1992). Teknik diagnostik yang digunakan

mengukur kondisi fisik peralatan seperti temperatur mesin, kebisingan,

getaran, pelumasan dan korosi (Brook, 1998). Bila satu atau lebih dari

indikator ini mencapai ambang batas yang telah ditentukan, inisiatif

pemeliharaan dilakukan untuk mengembalikan peralatan kepada kondisi

yang diinginkan. Ini berarti bahwa peralatan dikeluarkan dari jalur

produksi hanya jika ada bukti langsung bahwa telah terjadi kemerosotan

kinerja yang nyata. Pemeliharaan prediktif didasarkan pada prinsip yang

sama dengan pemeliharaan preventif meskipun menggunakan kriteria

yang berbeda untuk menentukan kebutuhan pemeliharaan tertentu.

Kelebihan lainnya adalah bahwa kebutuhan untuk melakukan

pemeliharaan hanya terjadi ketika kebutuhan itu nyata, dan bukannya

setelah berlalunya jangka waktu tertentu (Herbaty, 1990).[3]

4. Corrective Maintenance (CM)

Diperkenalkan pada tahun 1957, di mana konsep untuk

menghindari kegagalan peralatan diperluas menjadi peningkatan

keandalan peralatan sehingga kegagalan peralatan dapat dihilangkan

(peningkatan keandalan), dan peralatan dapat dengan mudah dipelihara

(peningkatan kemampuan pemeliharaan peralatan) (Steinbacher dan

Steinbacher, 1993). Perbedaan utama antara pemeliharaan korektif dan

preventif adalah bahwa masalah harus ada sebelum tindakan korektif

diambil (Higgins dan kawan-kawan, 1995). Tujuan dari perawatan

korektif adalah meningkatkan kehandalan peralatan, kemampuan

pemeliharaan, keamanan, kelemahan desain (bahan, bentuk); peralatan

kegagalan, dan bertujuan dicapainya kondisi alat yang bebas

pemeliharaan.[3]

5. MaintenancePrevention (MP)

Diperkenalkan pada tahun 1960-an, MP adalah kegiatan dimana

peralatan dirancang sedemikian rupa sehingga menjadikannya bebas

perawatan dan dicapainya kondisi ideal akhir dari bagaimana semestinya

suatu peralatan dan jalur produksi (Steinbacher dan Steinbacher, 1993).

Dalam perkembangan peralatan baru, inisiatif MP harus dimulai dari

tahap desain dan secara strategis harus bertujuan untuk memastikan

peralatan yang handal, mudah untuk dirawat dan digunakan (user

friendly), sehingga operator dapat dengan mudah melakukan retooling, penyetelan (adjustment), dan menjalankannya (Shirose,1992) . Pencegahan pemeliharaan belajar dari kegagalan peralatan sebelumnya,

produk yang tidak berfungsi, umpan balik dari lini produksi, pelanggan

dan fungsi pemasaran untuk memastikan suatu pengoperasian yang

bebas dari kerumitan baik untuk sistem produksi yang ada maupun yang

akan datang.[3]

6. Reliability Centered Maintenance (RCM)

Diperkenalkan pada tahun 1960-an yang pada awalnya berorientasi

pada perawatan pesawat terbang dan digunakan oleh produsen pesawat

terbang, maskapai penerbangan, dan instansi pemerintah (Dekker, 1996).

RCM dapat didefinisikan sebagai proses, struktur logis untuk

mengembangkan atau mengoptimalkan kebutuhan pemeliharaan dari

suatu sumber daya fisik dalam konteks operasi untuk mewujudkan

keandalan yang melekat, dimana tingkat kehandalan ini dapat dicapai

melalui program pemeliharaan yang efektif. RCM merupakan suatu

proses yang digunakan untuk menentukan kebutuhan pemeliharaan dari

aset fisik apapun dalam konteks operasional dengan mengidentifikasi

fungsi aset, penyebab kegagalan dan dampak dari kegagalan. Untuk

memenuhi tantangan-tantangan ini RCM menerapkan filosofi

Langkah-signifikan, kedua - menentukan fungsi-fungsi utama dan standarstandar

kinerja, ketiga - menentukan kegagalan-kegagalan fungsi yang mungkin

terjadi, keempat - menentukan modus-modus kegagalan yang mungkin

terjadi dan dampak-dampaknya, kelima - memilih taktik perawatan

layak dan efektif, keenam - penjadwalan dan pelaksanaan taktik yang

dipilih, dan ketujuh - mengoptimalkan taktik dan program (Moubray ,

1997). Berbagai alat yang digunakan untuk meningkatkan keefektifan

pemeliharaan meliputi Analisa Mode Kegagalan dan Dampaknya

(Failure Mode and Effect Analysis - FMEA), Analisa Efek Mode Kegagalan dan Kekritisan (Failure Mode Effect and Criticality Analysis

- FMECA), Physical Hazard Analysis (PHA), Fault Tree Analysis

(FTA), Optimalisasi Fungsi Pemeliharaan (Optimizing Maintenance

Function - OMF) dan Hazard & Operability (HAZOP) Analisis.[3]

7. Productive Maintenance (PrM)

Diartikan sebagai pemeliharaan yang paling ekonomis yang

meningkatkan produktivitas peralatan. Tujuan pemeliharaan produktif

adalah untuk meningkatkan produktivitas dari suatu peralatan dengan

mengurangi biaya keseluruhan peralatan sepanjang usia pakainya dari

tahapan desain, fabrikasi, operasi dan pemeliharaan, dan menekan

kerugian yang disebabkan oleh menurunnya kehandalan dan kinerja

peralatan. Karakteristik utama dari filosofi pemeliharaan ini adalah

kehandalan peralatan dan fokus kemampuan-perawatan, disamping

kesadaran atas biaya-biaya kegiatan pemeliharaan. Strategi yang

melibatkan semua kegiatan untuk meningkatkan produktivitas peralatan

dengan melakukan PM, CM dan MP sepanjang siklus hidup peralatan ini

disebut Pemeliharaan Produktif (Wakaru dan Bhadury, 1988).[3]

8. Computerized Maintenance Management System (CMMS)

Komputerisasi sistem menejemen pemeliharaan membantu dalam

mengelola berbagai informasi mengenai tenaga kerja pemeliharaan,

persediaan suku cadang, jadwal perawatan & perbaikan peralatan, dan

riwayat mesin. Sistem ini dapat digunakan untuk merencanakan dan

pengiriman panggilan gangguan, dan untuk mengelola beban kerja

perawatan secara keseluruhan. CMMS juga dapat digunakan untuk

mengotomatisasi fungsi PM, dan untuk membantu mengendalikan

persediaan pemeliharaan dan pembelian bahan. CMMS berpotensi

memperkuat kemampuan pelaporan dan analisa (Hannan dan Keyport,

1991; Singer, 1999). Kemampuan CMMS untuk mengelola informasi

pemeliharaan berkontribusi meningkatkan komunikasi dan kemampuan

pengambilan keputusan dalam fungsi pemeliharaan (Higgins dan

kawan-kawan, 1995). Aksesibilitas informasi dan hubungan komunikasi pada

CMMS meningkatkan komunikasi yang lebih baik mengenai kebutuhan

perbaikan dan prioritas kerja, koordinasi ditingkatkan melalui hubungan

kerja yang lebih erat antara pemeliharaan dan produksi, dan peningkatan

responsivitas pemeliharaan (Dunn dan Johnson, 1991).[3]

9. Total Productive Maintenance (TPM)

TPM adalah filosofi pemeliharaan yang berasal dari Jepang yang

dikembangkan berdasarkan konsep-konsep dan metodologi

Pemeliharaan Produktif. Konsep ini pertama kali diperkenalkan oleh

Nippon Denso Co Ltd dari Jepang, sebuah perusahaan pemasok Toyota Motor Company pada tahun 1971. TPM adalah sebuah pendekatan inovatif yang mengoptimalkan keefektifan peralatan, meniadakan

gangguan dan mempromosikan pemeliharaan otonom oleh para operator

dalam kegiatan sehari-hari yang melibatkan keseluruhan pekerja

(Bhadury, 2000). Pendekatan strategis untuk meningkatkan kinerja

kegiatan pemeliharaan adalah dengan cara mengadaptasi dan

mengimplementasikan inisiatif-inisiatif TPM strategis dalam organisasi

manufaktur. TPM lebih mengfokuskan kegiatan pemeliharaan dan

menjadikannya sebagai bagian penting dari bisnis. Inisiatif TPM

diarahkan kepada peningkatan daya saing perusahaan yang dijabarkan

dengan pendekatan terstruktur yang kuat untuk mengubah pola pikir

karyawan sehingga membuat perubahan terlihat nyata dalam budaya

kerja perusahaan. TPM berusaha untuk melibatkan semua tingkat dan

peralatan yang ada dengan mengurangi tingkat kesalahan dan

kecelakaan. TPM adalah inisiatif manufaktur kelas dunia (World Class Manufacturing - WCM) yang bertujuan untuk mengoptimalkan keefektivitasan peralatan pabrik (Shirose, 1995). Dimana departemen

pemeliharaan secara tradisional adalah pusat dari pengelolaan program

pemeliharaan preventif (PM), disisi lain TPM merangkul pekerja dari

semua departemen dan tingkatan, dari pekerja pabrik hingga eksekutif

senior, dalam upaya memastikan pengoperasian peralatan yang

efektif.[3]

2.3 Elemen Dasar Pemesinan

Berdasarkan gambar teknik, dimana dinyatakan spesifikasi

geometrik suatu produk komponen mesin, salah satu atau beberapa jenis

proses pemesinan harus dipilih sebagai sesuatu proses atau urutan proses

yang digunakan untuk membuat benda kerja. Bagi suatu tingkat proses,

ukuran obyektif ditentukan dan pahat harus membuang sebagian material

benda kerja sampai ukuran obyektif tersebut tercapai. Hal ini dapat

dilaksanakan dengan cara menentukan penampang geram ( sebelum

terpotong). Selain itu, setelah berbagai aspek teknelogi ditinjau, kecepetan

pembuangan geram dapat dipilih supaya waktu pemotongan sesuai dengan

yang dikehendaki. Pekerjaan seperti ini akan ditemui dalam setiap

perencanaan proses pemesinan. Untuk itu perlu dipahami lima elemen dasar

proses pemesinan yaitu : [4] berdasarkan dimensi kerja benda kerja dan/atau pahat serta besaran dari

dipakai untuk menghitung setiap elemen proses pemesinan dapat berlainan.

Pertama – tama akan ditinjau proses pemesinan yang umum di kenal yaitu proses bubut. Ddengan memahami proses bubut dapatlah hal ini dipakai

sebagai acuan/referensi untuk membandingkannya dengan proses

pemesinan yang lain yaitu proses sekrap, proses gurdi, proses freis. Proses

pemesinan yang lain tidak perlu ditinjau karena mereka serupa. Untuk setiap

proses yang ditinjau akan diperkenalkan dua sudut pahat yang penting yaitu

sudut potong utama ( principal cutting edge angle ) dan sudut geram ( rake

angle ). Kedua sudut tesebut berpengaruh antara lain pada penampang geram, gaya pemotongan, serta umur pahat. Dengan memperhatikan dua

sudut ini pada setiap proses pemesinan yang ditinjau dapatlah disimpulkan

bahwa sesungguhnya semua proses pemesinan adalah serupa.[5]

2.4 Mengenal Proses Pemesinan

Proses pemesinan dengan menggunakan prinsip pemotongan

logam dibagi dalam tiga kelompok dasar, yaitu : proses pemotongan dengan

mesin pres, proses pemotongan konvensional dengan mesin perkakas, dan

proses pemotongan non konvensional. Proses pemotongan dengan

menggunakan mesin pres meliputi pengguntingan (shearing), pengepresan

(pressing) dan penarikan (drawing, elongating). Proses pemotongan konvensional dengan mesin perkakas meliputi proses bubut (turning), proses frais (milling), dan sekrap (shaping). Proses pemotongan non konvensional contohnya dengan mesin EDM (Electrical Discharge Machining) dan wire cutting. Proses pemotongan logam ini biasanya disebut proses pemesinan, yang dilakukan dengan cara membuang bagian

benda kerja yang tidak digunakan menjadi beram (chips), sehingga terbentuk benda kerja. Dari semua prinsip pemotongan di atas pada buku ini

akan dibahas tentang proses pemesinan dengan menggunakan mesin

perkakas. Proses pemesinan adalah proses yang paling banyak dilakukan

untuk menghasilkan suatu produk jadi yang berbahan baku logam.

Diperkirakan sekitar 60% sampai 80% dari seluruh proses pembuatan

2.4.1 Klasifikasi Proses Pemesinan

Proses pemesinan dilakukan dengan cara memotong bagian benda kerja yang tidak digunakan dengan menggunakan pahat

(cutting tool), sehingga terbentuk permukaan benda kerja menjadi komponen yang dikehendaki. Pahat yang digunakan pada satu jenis

mesin perkakas akan bergerak dengan gerakan yang relatif tertentu

(berputar atau bergeser) disesuaikan dengan bentuk benda kerja yang

akan dibuat.[5]

.

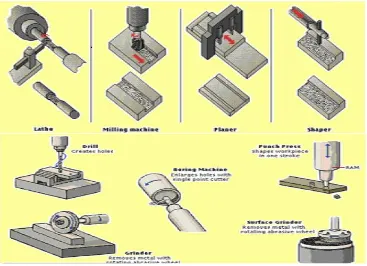

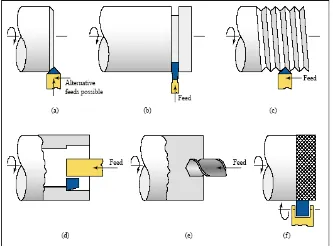

Gambar 2.1 Beberapa proses pemesinan

Pahat, dapat diklasifikasikan sebagai pahat bermata potong

tunggal (single point cutting tool) dan pahat bermata potong jamak (multiple point cutting tool). Pahat dapat melakukan gerak potong (cutting) dan gerak makan (feeding). Proses pemesinan dapat diklasifikasikan dalam dua klasifikasi besar yaitu proses pemesinan

untuk membentuk benda kerja silindris atau konis dengan benda

kerja/pahat berputar, dan proses pemesinan untuk membentuk benda

kerja permukaan datar tanpa memutar benda kerja. Klasifikasi yang

pertama meliputi proses bubut dan variasi proses yang dilakukan

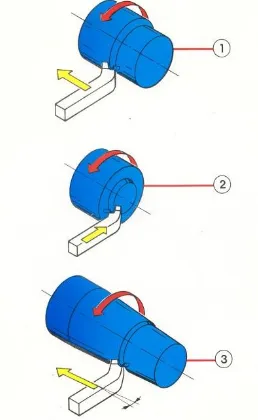

Gambar 2.2. Proses bubut rata, bubut permukaan, dan bubut tirus

mesin frais (milling machine), mesin gerinda (grinding machine). Klasifikasi kedua meliputi proses sekrap (shaping, planing), proses slot (sloting), proses menggergaji (sawing), dan proses pemotongan roda gigi (gear cutting). Beberapa proses pemesinan tersebut ditampilkan pada Gambar 2.1[4]

2.5 Proses Pembubutan ( Turning )

Proses bubut adalah proses pemesinan untuk menghasilkan

bagian-bagian mesin berbentuk silindris yang dikerjakan dengan menggunakan

Mesin Bubut. Bentuk dasarnya dapat didefinisikan sebagai proses

pemesinan permukaan luar benda silindris atau bubut rata :

1. Dengan benda kerja yang berputar

2. Dengan satu pahat bermata potong tunggal (with a single-point cutting tool)

3. Dengan gerakan pahat sejajar terhadap sumbu benda kerja pada jarak

tertentu sehingga akan membuang permukaan luar benda kerja (lihat

Gambar 2.2 no. 1)

Proses bubut permukaan/surface turning ( Gambar 2.2 no.2 ) adalah proses bubut yang identik dengan proses bubut rata ,tetapi arah gerakan

pemakanan tegak lurus terhadap sumbu benda kerja. Proses bubut

bubut rata di atas, hanya jalannya pahat membentuk sudut tertentu terhadap

sumbu benda kerja. Demikian juga proses bubut kontur, dilakukan dengan

cara memvariasi kedalaman potong sehingga menghasilkan bentuk yang

diinginkan.[6]

Walaupun proses bubut secara khusus menggunakan pahat bermata

potong tunggal, tetapi proses bubut bermata potong jamak tetap termasuk

proses bubut juga, karena pada dasarnya setiap pahat bekerja sendiri-sendiri.

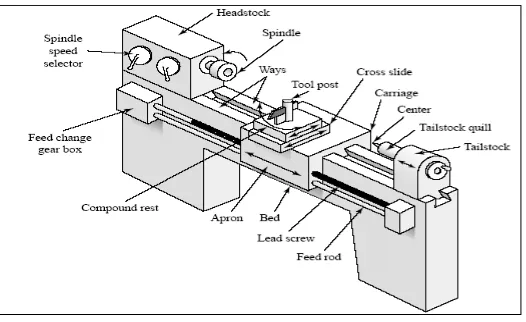

Selain itu proses pengaturannya (seting) pahatnya tetap dilakukan satu persatu. Gambar skematis mesin bubut dan bagian-bagiannya dijelaskan

pada gambar 2.3.

2.5.1 Parameter yang Dapat Diatur pada Proses Bubut

Tiga parameter utama pada setiap proses bubut adalah

kecepatan putar spindel (speed), gerak makan (feed) dan kedalaman potong (depth of cut). Faktor yang lain seperti bahan benda kerja dan jenis pahat sebenarnya juga memiliki pengaruh yang cukup besar,

tetapi tiga parameter di atas adalah bagian yang bisa diatur oleh

operator langsung pada mesin bubut.[4]

Kecepatan putar n (speed) selalu dihubungkan dengan spindel (sumbu utama) dan benda kerja. Karena kecepatan putar

diekspresikan sebagai putaran per menit (revolutions per minute, rpm), hal ini menggambarkan kecepatan putarannya. Akan tetapi

(Cutting speed atau V) atau kecepatan benda kerja dilalui oleh pahat/ keliling benda kerja (lihat Gambar 2.4)[4]

Gambar 2.4 Panjang permukaan benda kerja yang dilalui pahat setiap putaran

𝑉 = 1000 … … … ( 2.1 )𝜋𝑑𝑛

Dimana :

V = kecepatan potong; m/menit

d = diameter rata - rata benda kerja ;mm n = putaran benda kerja; putaran/menit

Dengan demikian kecepatan potong ditentukan oleh

diamater benda kerja. Selain kecepatan potong ditentukan oleh

diameter benda kerja faktor bahan benda kerja dan bahan pahat

sangat menentukan harga kecepatan potong. Pada dasarnya pada

waktu proses bubut kecepatan potong ditentukan berdasarkan bahan

benda kerja dan pahat. Harga kecepatan potong sudah tertentu,

misalnya untuk benda kerja Mild Steel dengan pahat dari HSS, kecepatan potongnya antara 20 sampai 30 m/menit.[4]

Gerak makan, f (feed) , adalah jarak yang ditempuh oleh pahat setiap benda kerja berputar satu kali (lihat Gambar 2.4.),

sehingga satuan f adalah mm/putaran. Gerak makan ditentukan

berdasarkan kekuatan mesin, material benda kerja, material pahat,

bentuk pahat, dan terutama kehalusan permukaan yang diinginkan.

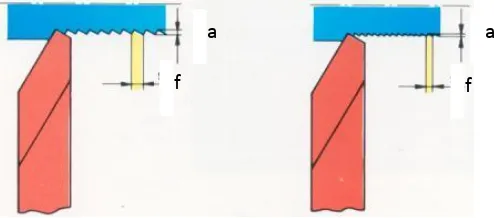

f a

f a

Gerak makan biasanya ditentukan dalam hubungannya

dengan kedalaman potong a. Gerak makan tersebut berharga sekitar

1/3 sampai 1/20 a, atau sesuai dengan kehaluasan permukaan yang

dikehendaki.[4]

Kedalaman potong a (depth of cut), adalah tebal bagian benda kerja yang dibuang dari benda kerja, atau jarak antara

permukaan yang dipotong terhadap permukaan yang belum

terpotong (lihat Gambar 2.4). Ketika pahat memotong sedalam a ,

maka diameter benda kerja akan berkurung 2a, karena bagian

permukaan benda kerja yang dipotong ada di dua sisi, akibat dari

benda kerja yang berputar.[4]

Beberapa proses pemesinan selain proses bubut pada

Gambar 2.2 dapat dilakukan juga di mesin bubut proses pemesinan

yang lain, yaitu bubut dalam (internal turning), proses pembuatan Gambar 2.6. Proses pemesinan yang dapat dilakukan pada mesin

lubang dengan mata bor (drilling), proses memperbesar lubang (boring), pembuatan ulir (thread cutting), dan pembuatan alur (grooving/ parting-off). Proses tersebut dilakukan di mesin bubut dengan bantuan peralatan bantu agar proses pemesinan bisa

dilakukan (lihat Gambar 2.6).[4]

2.5.2 Geometri Pahat Bubut

Geometri pahat bubut terutama tergantung pada material

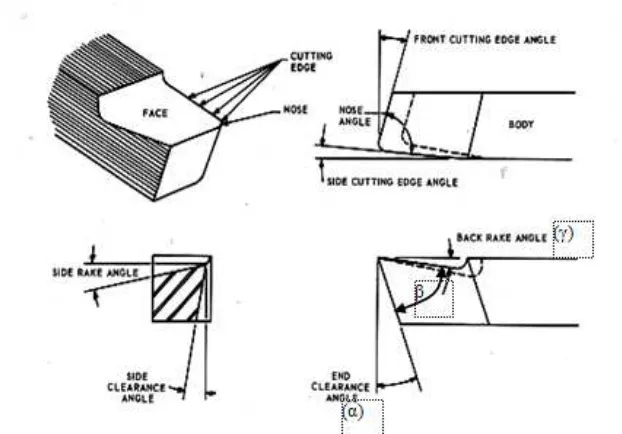

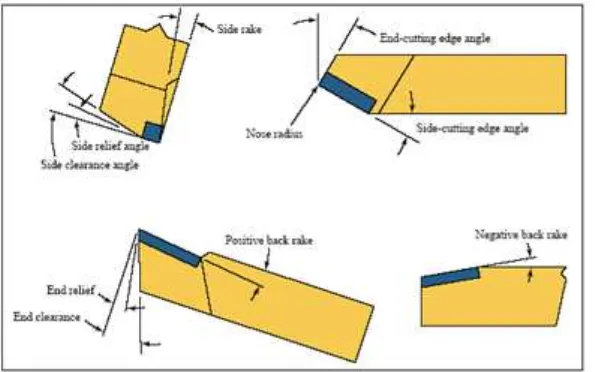

benda kerja dan material pahat. Terminologi standar ditunjukkan

pada Gambar 2.7. Untuk pahat bubut bermata potong tunggal, sudut

pahat yang paling pokok adalah sudut beram (rake angle), sudut bebas (clearance angle), dan sudut sisi potong (cutting edge angle). Sudut-sudut pahat HSS yang diasah dengan menggunakan mesin

gerinda pahat (Tool Grinder Machine).[4]

Sedangkan bila pahat tersebut adalah pahat sisipan yang

dipasang pada tempat pahatnya, geometri pahat dapat dilihat pada

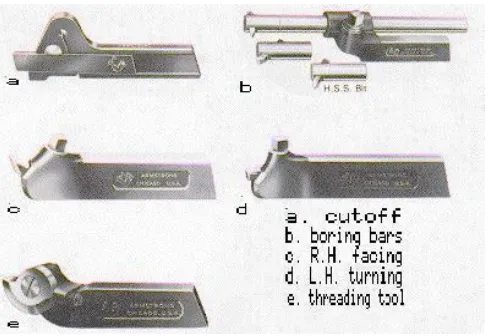

Gambar 2.8. Selain geometri pahat tersebut pahat bubut bisa juga

diidentifikasikan berdasarkan letak sisi potong (cutting edge) yaitu Gambar 2.7. Geometri pahat bubut HSS (Pahat diasah dengan

pahat tangan kanan (Right- hand tools) dan pahat tangan kiri ( Left-hand tools), lihat Gambar 2.9.

Gambar 2.8. Geometri pahat bubut sisipan (insert)

Gambar 2.9. Pahat tangan kanan dan pahat tangan kiri

Pahat bubut di atas apabila digunakan untuk proses

membubut biasanya dipasang pada pemegang pahat (Tool holder). Pemegang pahat tersebut digunakan untuk memegang pahat dari

HSS dengan ujung pahat diusahakan sependek mungkin agar tidak

terjadi getaran pada waktu digunakan untuk membubut (lihat

Gambar 2.10). Selain bentuk pahat seperti di Gambar 2.10, ada juga

Gambar 2.10. Pemegang pahat HSS : (a) pahat alur, (b) pahat dalam, (c) pahat rata kanan, (d) pahat rata kiri, (e) pahat ulir

Pahat berbentuk sisipan tersebut harus dipasang pada

pemegang pahat yang sesuai. Bentuk pahat sisipan sudah

distandarkan oleh ISO. Standar ISO untuk pemegang pahat dapat

dilihat pada Lampiran.[4]

2.5.3 Perencanaan dan Perhitungan Proses Bubut

Elemen dasar proses bubut dapat dihitung dengan menggunakan rumus-rumus dan Gambar 2.12 berikut :

Gambar 2.11. Parameter Pemesinan

a Vf ,

put/min

do dm

lt

χr

Keterangan :

Benda kerja :

do = diameter mula ; mm dm = diameter akhir; mm lt = panjang pemotongan; mm Pahat :

χr = sudut potong utama

Mesin Bubut :

a = kedalaman potong, mm

f = gerak makan; mm/putaran

n = putaran poros utama; putaran/menit

Adapun parameter yang digunakan adalah:

1. Kecepatan potong (Cutting Speed)

Kecepatan potong biasanya dinyatakan dalam isitilah

m/menit, yaitu kecepatan dimana pahat melintasi benda kerja untuk

mendapatkan hasil yang paling baik pada kecepatan yang sesuai.

Kecepatan potong dipengaruhi oleh dua faktor, yaitu: kekerasan

dari bahan yang akan dipotong dan jenis alat potong yang

digunakan. Kecepatan potong harus disesuaikan dengan kecepatan

putaran spindel mesin bubut. Untuk keperluan ini digunakan

persamaan sebagai berikut: [8]

𝑉 = 𝜋. 𝑑. n

1000 … … … . . (2.2)

Dimana: V = Kecepatan Potong (m/menit)

d = Diameter rata - rata benda kerja (mm)

2. Kedalaman Pemotongan (Depth of Cut)

Kedalaman pemotongan adalah dalamnya masuk alat

potong menuju sumbu sumbu benda. Dalam proses pembubutan

depth of cut dapat diukur dengan menggunakan persamaan : [8]

a = (𝑑𝑜− 𝑑2 𝑚) … … … . . (2.3)

Dimana : do = Diameter mula (mm)

Dm = Diameter akhir (mm)

3. Feeding Speed

Feeding Speed adalah kecepatan makan dalam pemesinan mesin bubut (mm/min) [8]

v f = f . n… … … . . (2.4)

Dimana : f = Gerak makan (mm)

n = Putaran poros utama (benda kerja)

4. Material Removal Rate

Material Removal Rate adalah kecepatan penghasilan geram (cm3/min) [8]

Z = f . a . ν… … … . . (2.5)

Dimana : f = Gerak makan (mm)

a = Kedalaman potong (mm)

ν = Kecepatan potong(m/min) 5. Cutting Time

Cutting time adalah waktu pemotongan dalam pemesinan mesin bubut, yang dapat diukur dengan persamaan : [8]

tc = lt / ν f… … … . . (2.6)

Dimana : lt = Panjang permesinan (mm)

Perencanaan proses bubut tidak hanya menghitung elemen

dasar proses bubut, tetapi juga meliputi penentuan/pemilihan

material pahat berdasarkan material benda kerja, pemilihan mesin,

penentuan cara pencekaman, penentuan langkah kerja/ langkah

penyayatan dari awal benda kerja sampai terbentuk benda kerja jadi,

penentuan cara pengukuran dan alat ukur yang digunakan.[9]

2.5.4 Material Pahat

Pahat yang baik harus memiliki sifat-sifat tertentu, sehingga

nantinya dapat menghasilkan produk yang berkualitas baik dan

ekonomis. Kekerasan dan kekuatan dari pahat harus tetap ada pada

temperatur tinggi, sifat ini dinamakan Hot Hardness. Ketangguhan (Toughness) dari pahat diperlukan, sehingga pahat tidak akan pecah atau retak terutama pada saat melakukan pemotongan dengan beban

kejut. Ketahanan aus sangat dibutuhkan yaitu ketahanan pahat

melakukan pemotongan tanda terjadi keausan yang cepat.[4]

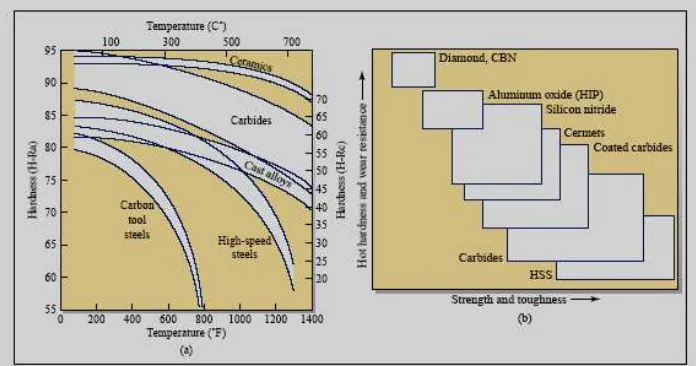

Gambar 2.12. (a) Kekerasan dari beberapa macam material pahat sebagi fungsi

dari temperatur, (b) jangkauan sifat material pahat

Penentuan material pahat didasarkan pada jenis material

benda kerja dan kondisi pemotongan (pengasaran, adanya beban

sampai dengan keramik dan intan. Sifat dari beberapa material pahat

ditunjukkan pada .

Material pahat dari baja karbon (baja dengan kandungan

karbon 1,05%) pada saat ini sudah jarang digunakan untuk proses

pemesinan, karena bahan ini tidak tahan panas (melunak pada suhu

300- 500 F). Baja karbon ini sekarang hanya digunakan untuk kikir,

bilah gergaji, dan pahat tangan[4]

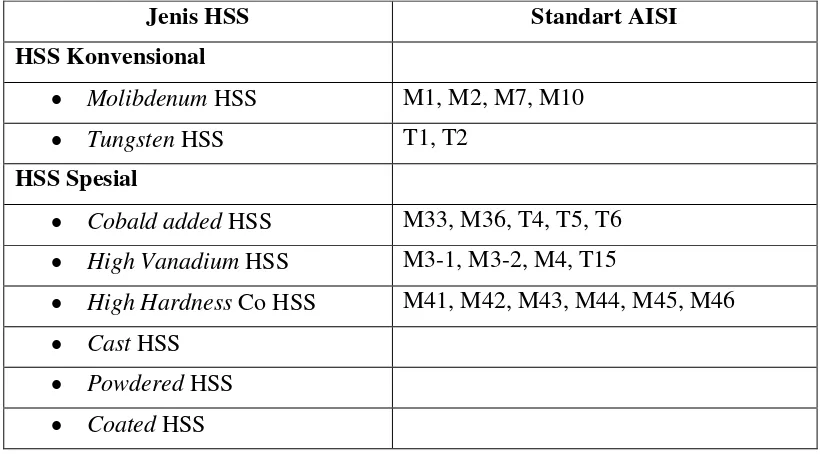

Material pahat dari HSS (High Speed Steel) dapat dipilih jenis M atau T. Jenis M berarti pahat HSS yang mengandung unsur

Molibdenum, dan jenis T berarti pahat HSS yang mengandung unsur

Tungsten. Beberapa jenis HSS dapat dilihat pada Tabel 2.1

Tabel 2.1. Jenis Pahat HSS

Jenis HSS Standart AISI

HSS Konvensional

Molibdenum HSS M1, M2, M7, M10

Tungsten HSS T1, T2

HSS Spesial

Cobald added HSS M33, M36, T4, T5, T6

High Vanadium HSS M3-1, M3-2, M4, T15

High Hardness Co HSS M41, M42, M43, M44, M45, M46

Cast HSS

Powdered HSS

Coated HSS

(Sumber : Widarto, dkk. 2008)

Pahat dari HSS biasanya dipilih jika pada proses pemesinan

sering terjadi beban kejut, atau proses pemesinan yang sering

dilakukan interupsi (terputus-putus). Hal tersebut misalnya

membubut benda segi empat menjadi silinder, membubut bahan

benda kerja hasil proses penuangan, membubut eksentris (proses

Pahat dari karbida dibagi dalam dua kelompok tergantung

penggunaannya. Bila digunakan untuk benda kerja besi tuang yang

tidak liat dinamakan cast iron cutting grade . Pahat jenis ini diberi kode huruf K dan kode warna merah. Apabila digunakan untuk

menyayat baja yang liat dinamakan steel cutting grade. Pahat jenis ini diberi kode huruf P dan kode warna biru. Selain kedua jenis

tersebut ada pahat karbida yang diberi kode huruf M, dan kode

warna kuning. Pahat karbida ini digunakan untuk menyayat berbagai

jenis baja, besi tuang dan non ferro yang mempunyai sifat

ketermesinan yang baik.[4]

2.5.5 Pemilihan mesin

Pertimbangan pemilihan mesin pada proses bubut adalah

berdasarkan dimensi benda kerja yang yang akan dikerjakan. Ketika

memilih mesin perlu dipertimbangkan kapasitas kerja mesin yang

meliputi diameter maksimal benda kerja yang bisa dikerjakan oleh

mesin, dan panjang benda kerja yang bisa dikerjakan. Ukuran mesin

bubut diketahui dari diameter benda kerja maksimal yang bisa

dikerjakan (Swing over the bed), dan panjang meja mesin bubut (Length of the bed). Panjang meja mesin bubut bukan berarti panjang maksimal benda kerja yang dikerjakan diantara dua senter.

Panjang maksimal benda kerja maksimal adalah panjang meja

dikurangi jarak yang digunakan kepala tetap dan kepala lepas.[4]

Beberapa jenis mesin bubut dari mesin bubut manual dengan

satu pahat sampai dengan mesin bubut CNC dapat dipilih untuk

proses pemesinan (Lihat Lampiran 1). Pemilihan mesin bubut yang

digunakan untuk proses pemesinan bisa juga dilakukan dengan cara

memilih mesin yang ada di bengkel (workshop). Dengan pertimbangan awal diameter maksimal benda kerja yang bisa

dikerjakan oleh mesin yang ada.

Setelah langkah pemilihan mesin tersebut di atas, dipilih juga

alat dan cara pencekaman/pemasangan benda kerja (Lihat Gambar

2.14). Pencekaman/pemegangan benda kerja pada mesin bubut bisa

digunakan beberapa cara. Cara yang pertama adalah benda kerja

tidak dicekam, yaitu menggunakan dua senter dan pembawa. Dalam

hal ini, benda kerja harus ada lubang senternya di kedua sisi

(Gambar 2.13). Cara kedua yaitu dengan menggunakan alat

pencekam (Gambar 2.14). Alat pencekam yang bisa digunakan

adalah :

collet, digunakan untuk mencekam benda kerja berbentuk

silindris dengan ukuran sesuai diameter collet. Pencekaman dengan

cara ini tidak akan meninggalkan bekas pada permukaan benda

kerja.

cekam rahang empat (untuk benda kerja tidak silindris) . Alat pencekam ini masing-masing rahangnya bisa diatur

sendiri-sendiri, sehingga mudah dalam mencekam benda kerja yang tidak

silindris.

Cekam rahang tiga (untuk benda silindris). Alat pencekam ini tiga buah rahangnya bergerak bersama-sama menuju sumbu

cekam apabila salah satu rahangnya digerakkan.

Face Plate, digunakan untuk menjepit benda kerja pada suatu permukaan plat dengan baut pengikat yang dipasang pada alur

T.

Pemilihan cara pencekaman tersebut di atas, sangat menentukan

hasil proses bubut. Pemilihan alat pencekam yang tepat akan

tiga ntuk mencekam benda kerja silindris yang relatif panjang,

hendaknya digunakan juga senter jalan yang dipasang pada kepala

lepas, agar benda kerja tidak tertekan

Penggunaan cekam rahang tiga atau cekam rahang empat,

apabila kurang hati-hati, akan menyebabkan permukaan benda kerja

terluka. Hal tersebut terjadi misalnya pada waktu proses bubut

dengan kedalaman potong yang besar, karena gaya pencekaman

tidak mampu menahan beban yang tinggi, sehingga benda kerja

tergelincir atau selip. Hal ini perlu diperhatikan terutama pada waktu

Spindel mesin bubut

collet

Cekam rahang empat

Cekam rahang tiga

Face plate

proses finishing , proses pemotongan ulir, dan proses pembuatan

alur. Beberapa contoh proses bubut, dengan cara pencekaman yang

berbeda-beda [4]

2.5.6 Penentuan langkah kerja

Langkah kerja dalam proses bubut meliputi persiapan bahan

benda kerja, setting mesin, pemasangan pahat, penentuan jenis

pemotongan (bubut lurus, permukaan, profil, alur, ulir), penentuan

kondisi pemotongan, perhitungan waktu pemotongan, dan

pemeriksaan hasil berdasarkan gambar kerja. Hal tersebut dikerjakan

untuk setiap tahap (jenis pahat tertentu).Bahan benda kerja yang

dipilih biasanya sudah ditentukan pada gambar kerja baik material

maupun dimensi awal benda kerja. Seting/ penyiapan mesin

dilakukan dengan cara memeriksa semua eretan mesin, putaran

spindel, posisi kepala lepas, alat pencekam benda kerja,

pemegangan pahat, dan posisi kepala lepas. Usahakan posisi sumbu

kerja kepala tetap (spindel) dengan kepala lepas pada satu garis

untuk pembubutan lurus, sehingga hasil pembubutan tidak tirus.

Gambar 2.15. Beberapa contoh proses bubut dengan cara

Pemasangan pahat dilakukan dengan cara menjepit pahat

pada rumah pahat (tool post). Usahakan bagian pahat yang menonjol tidak terlalu panjang, supaya tidak terjadi getaran pada pahat ketika

proses pemotongan dilakukan. Posisi ujung pahat harus pada sumbu

kerja mesin bubut, atau pada sumbu benda kerja yang dikerjakan.

Posisi ujung pahat yang terlalu rendah tidak direkomendasi, karena

menyebabkan benda kerja terangkat, dan proses pemotongan tidak

efektif (lihat Gambar 2.16)

Pahat bubut bisa dipasang pada tempat pahat tunggal, atau

pada tempat pahat yang berisi empat buah pahat (Quick change indexing square turret) . Apabila pengerjaan pembubutan hanya memerlukan satu macam pahat lebih baik digunakan tempat pahat

tunggal. Apabila pahat yang digunakan dalam proses pemesinan

lebih dari satu, misalnya pahat rata, pahat alur, pahat ulir, maka

sebaiknya digunakan tempat pahat yang bisa dipasang sampai empat

pahat. Pengaturannya sekaligus sebelum proses pembubutan,

sehingga proses penggantian pahat bisa dilakukan dengan cepat

(quick change).[4]

Gambar 2.16. Cara pemasangan pahat bubut : 1) Posisi ujung pahat pada sumbu benda kerja, 2) panjang pahat

2.6Algoritma Genetika 2.6.1 Sejarah

Sejarah perkembangan algoritma genetika (genetic algorithm) berawal pada tahun 1960-an ketika I. Rochenberg dalam

bukunya yang berjudul “Evolution Strategies” mengemukakan

tentang evolusi komputer (computer evolutionary) yang kemudian dikembangkan oleh John Holland pada tahun 1970-an. John Holland

menulis buku tentang algoritma genetika yang berjudul “Adaptation in Natural and Artificial System” yang diterbitkan pada tahun 1975.[10]

Algoritma genetika adalah teknik pencarian heuristic yang

didasarkan pada gagasan evolusi seleksi alam dan genetik. Algoritma

ini memanfaatkan proses seleksi alamiah yang dikenal proses

evolusi. Dalam proses evolusi, individu secara terus – menerus mengalami perubahan gen untuk menyesuaikan dengan

lingkungannya. Hanya individu – individu yang kuat yang mampu bertahan. Proses seleksi alamiah ini melibatkan perubahan gen yang

terjadi pada individu melalui proses perkembangbiakan. Proses

perkembangbiakan ini didasarkan pada analogi struktur genetic dan

prilaku kromosom dalam populasi individu dengan menggunakan

dasar sebagai berikut :[11]

Individu dalam populasi bersaing untuk sumber daya alam dan pasangannya

Mereka yang paling sukses di setiap kompetisi akan menghasilkan keturunan yang lebih baik dari pada individu – individu yang berkinerja buruk

Gen dari individu yang baik akan menyebar ke seluruh populasi sehingga dua orang tua yang baik kadang – kadang akan menghasilkan keturunan yang lebih baik dari orang tuanya

Setiap ada pergantian generasi maka generasi terbaru biasanya lebih cocok dengan lingkungan mereka. Dengan kata lain,

generasi baru ini menyesuaikan dengan keadaan lingkungan nya

2.6.2 Pemasalahan yang Membutuhkan Algoritma Genetika

Untuk dapat memanfaatkan algoritma genetika, kita harus

dapat menyadikan solusi dari masalah yang diberikan ke dalam

kromosom pada algoritma genetika dan membandingkan nilai

fitness-nya. Sebuah representasi algoritma genetika yang efektif dan nilai fitness yang bermakna adalah keberhasilan dalam aplikasi algoritma genetika. Ciri – ciri permasalahan yang membutuhkan algoritma genetika antara lain :[11]

Ruang pencarian sangat besar, kompleks, atau kurang dipahami.

Tidak ada pengetahuan yang memadai untuk menyederhanakan ruang pencarian yang sangat besar menjadi ruang pencarian

yang lebih sempit.

Tidak ada analisis matematis yang bias menangani ketika metode konvensional gagal menyelesaikan masalah yang

dihadapi.

Solusi yang dihasilkan tidak harus optimal, asal sudah memenuhi kriteria sudah bisa diterima.

Membutuhkan solusi real-time, yaitu solusi yang bisa didapatkan dengan cepat sehingga dapat diimplementasi untuk

permasalahan yang mempunyai perubahan yang cepat

Jika suatu permasalahan menggunakan fungsi optimasi yang linear atau tidak linear yang konstrain

2.6.3 Aplikasi Algoritma Genetika

Sejak pertama kali dirintis oleh John Holland, Algoritma

Genetika telah dipelajari, diteliti dan diaplikasikan secara luas pada

berbagai bidang. Algoritma Genetika banyak digunakan pada

masalah praktis yang berfokus pada pencarian parameter-parameter

yang optimal. Namun demikian, algoritma genetika juga dapat

digunakan untuk memecahkan masalah-masalah selain optimasi.

Selama suatu masalah berbentuk adaptasi (alami maupun buatan),

maka dapat diformulasikan dalam terminologi genetika.[12]

Algoritma genetik merupakan teknik search stochastic yang berdasarkan mekanisme seleksi alam dan genetika natural. Pada

algoritma genetika, teknik pencarian dilakukan sekaligus atas

sejumlah solusi yang mungkin dikenal dengan istilah populasi.

Setiap individu di dalam populasi disebut kromosom, yang

merepresentasikan suatu penyelesaian terhadap masalah yang

ditangani. Sebuah kromosom terdiri dari sebuah string yang berisi

berbagai simbol, dan biasanya, tetapi tidak mutlak, string tersebut

berupa sederetan bit-bit biner “0” dan “1”. Sebuah kromosom tumbuh atau berkembang biak melalui berbagai iterasi yang

berulang-ulang, dan disebut sebagai generasi. Pada setiap generasi,

berbagai kromosom yang dihasilkan akan dievaluasi menggunakan

suatu pengukuran fitness. Nilai fitness dari suatu kromosom akan

menunjukkan kualitas dari kromosom dalam populasi tersebut.

Generasi berikutnya dikenal dengan istilah anak (offspring)

terbentuk dari gabungan dua kromosom generasi sekarang yang

bertindak sebagai induk (parent) dengan menggunakan operator

kromosom dapat juga dimodifikasi dengan menggunakan operator

mutasi. Populasi generasi yang baru dibentuk dengan cara

menyeleksi nilai fitness dari kromosom induk (parent) dan nilai

fitness dari kromosom anak (offspring), serta menolak

kromosom-kromosom yang lainnya sehingga ukuran populasi (jumlah

kromosom dalam suatu populasi) konstan. Setelah melalui beberapa

generasi, maka algoritma ini akan konvergen ke kromosom

terbaik.[12]

Secara skematis, siklus algoritma genetika dapat

digambarkan sebagai berikut:

Gambar 2.18 Siklus algoritma genetika

2.7 Prosedur Algoritma Genetika

Untuk menggunakan Algoritma genetika, perlu dilakukan prosedur

sebagai berikut:[13]

1. Mendefinisikan individu, dimana individu menyatakan salah satu solusi

(penyelesaian) yang mungkin dari permasalahan yang diangkat.

2. Mendefinisikan nilai fitness, yang merupakan ukuran baik tidaknya sebuah individu atau baik tidaknya solusi yang didapatkan.

Populasi Awal Reproduksi

Crossover & Mutasi Seleksi

Individu

Evaluasi Fitness

3. Menentukan proses pembangkitan populasi awal. Hal ini biasanya

dilakukandengan menggunakan pembangkitan acak seperti random-walk. 4. Menentukan proses seleksi yang akan digunakan.

5. Menentukan proses pindah silang (crossover) dan mutasi gen yang akan digunakan.

2.7.1 Pengertian Individu

Individu merupakan salah satu solusi yang mungkin.

Individu bias dikatakan sama dengan kromosom, yang merupakan

kumpulan gen. Gen ini bisa biner, pecahan (float), dan kombinatorial. Beberapa definisi penting yang perlu diperhatikan

dalam mendefinisikan individu untuk membangun penyelesaian

permasalahan dengan Algoritma genetika adalah sebagai

berikut:[12]

1. Genotype (Gen), adalah sebuah nilai yang menyatakan satuan dasar yang membentuk suatu arti tertentu dalam satu kesatuan

gen yang dinamakan kromosom. Dalam Algoritma genetika,

gen ini bias bernilai biner, float, integer maupun karakter, atau kombinatorial.

2. Allele, adalah nilai dari gen.

3. Kromosom, adalah gabungan gen-gen yang membentuk nilai

tertentu.

4. Individu, adalah suatu nilai atau keadaan yang menyatakan salah

satu solusi yang mungkin dari permasalahan yang diangkat.

5. Populasi, adalah sekumpulan individu yang akan diproses

bersama dalam satu siklus proses evolusi.

6. Generasi, adalah satu siklus proses evolusi atau satu literasi

didalam Algoritma genetika.

Satu gen biasanya akan mewakili satu variabel. Gen dapat

direpresentasikan dalam bentuk bit, bilangan real, daftar aturan,

elemen permutasi, elemen program, atau representasi lainnya yang

dapat diimplementasikan untuk operator genetika. Dengan demikian,

String bit : 10011…

Array bilangan real : 65,65 ; -67,98 ; 77,34 dan seterusnya

Elemen permutasi : E2, E10, E5 dan seterusnya

Daftar aturan : R1, R2, R3 dan seterusnya

Elemen program : pemograman genetika

Struktur lainnya

Gambar 2.19 Ilustrasi representasi penyelesaian permasalahan dalam Algoritma

genetika

Misalnya didalam kasus Travelling Salesman Problem

(TSP). TSP merupakan salah satu ilmu dibidang menejemen untuk

mencari solusi jarak tempuh dan waktu tercepat dari beberapa

kota(W.R. Hamilton, 1832). Individu menyatakan jalur yang

ditempuh, dalam penentuan nilai maksimal dari F(x,y) individu

menyatakan nilai (x,y). Pada gambar 2.20 diilustrasikan dua

kemungkinan jalur yang ditempuh dalam TSP dan bagaimana

Gambar 2.20 Kemungkinan jalur dalam TSP dan representasi dalam individu

2.7.2 Teknik Penyandian (Pengkodean)

Teknik penyandian disini meliputi penyandian gen dari

kromosom. Gen merupakan bagian dari kromosom, dimana satu gen

biasanya akan mewakili satu variabel. Gen dapat direpresentasikan

dalam bentuk string bit, pohon, array bilangan real, daftar aturan,

elemen permutasi, elemen program dan lain-lain.

Contoh dari representasi kromosom antara lain sebagai

berikut :

1. String bit : 10011, 11101, dst

2. Bilangan Real : 65.65, 562.88, dst

3. Elemen Permutasi : E2, E10, dst

4. Daftar Aturan : R1, R2, R3, dst

5. Elemen Program : pemrograman genetika, dst

6. Struktur lainnya

Misalkan ingin dipecahkan masalah estimasi fungsi

produksi Cobb-Dauglas yaitu 𝑦 = 𝛽1𝐿𝛽2𝐾𝛽3 dengan sampel yang

ada untuk L dan K berapa nilai 𝛽1, 𝛽2, 𝛽3 dengan fungsi tujuan

meminimumkan least square atau memaksimumkan fungsi

likelihood. Persoalan tersebut dapat diselesaikan dengan algoritma

genetika, yaitu ketiga parameter 𝛽1, 𝛽2, 𝛽3 dikodekan dalam

kromosom yang masing-masing berisi sejumlah gen yang

mengkodekan informasi yang disimpan di dalam kromosom.

Misalkan untuk memudahkan digunakan binary encoding dengan

𝛽1, 𝛽2, 𝛽3 dikodekan dengan 4 gen, sehingga diperoleh pengkodean

seperti berikut

Tabel 2.2 Skema Binary Encoding

Parameter 𝛽1 𝛽2 𝛽3

parameter dapat diperoleh dengan menggunakan formula berikut

𝛽 = 𝛼 + 𝛽𝑑𝑒𝑐∗2𝑏 − 𝑎𝑛 − 1

dimana n menyatakan banyaknya bit atau gen (dalam tabel

2.1 , setiap parameter memiliki empat 4 bit dan constraint 0 < 𝛽 <

1 ), sehingga diperoleh:

𝛽2 = 0 + 11 ∗21 − 04− 1 = 0.7333

𝛽2 = 0 + 14 ∗21 − 04− 1 = 0.9333

𝛽3 = 0 + 3 ∗21 − 04− 1 = 0.2

Setelah skema pengkodean ditentukan, algoritma genetika

diinisialisasi untuk sebuah populasi dengan N kromosom. Gen-gen

yang mengisi masing-masing kromosom dibangkitkan secara

random. Masing- masing kromosom akan dikodekan menjadi

individu dengan nilai fitness tertentu, dan kemudian sebuah

populasi baru akan dibentuk dengan menggunakan mekanisme

seleksi alamiah, yaitu memilih individu- individu secara

proporsional terhadap nilai fitnessnya, dan genetika alamiah, yakni

populasi yang disebut generational replacement, artinya, N kromosom dari suatu generasi digantikan sekaligus oleh N

kromosom baru hasil pindah silang dan mutasi.[12]

2.7.3 Prosedur Inisialisasi (Membangkitkan Populasi Awal)

Membangkitkan populasi awal adalah membangkitkan

sejumlah individu secara acak atau melalui prosedur tertentu.

Ukuran populasi tergantung pada masalah yang akan dipecahkan dan

jenis operator genetika yang akan diimplementasikan. Setelah

ukuran populasi ditentukan, kemudian harus dilakukan inisialisasi

terhadap kromosom yang terdapat pada populasi tersebut. Inisialisasi

kromosom dilakukan secara acak, namun demikian harus tetap

memperhatikan domain solusi dan kendala permasalahan yang ada.

Teknik dalam membangkitkan populasi awal ini ada

beberapa macam, diantaranya adalah sebagai berikut :

1) Random Generator

Inti dari cara ini adalah melibatkan pembangkitan bilangan random

untuk nilai setiap gen sesuai dengan representasi kromosom yang

digunakan. Gen nantinya berisi pembulatan dari bilangan random

yang dibangkitkan sebanyak Nipop (jumlah populasi) x Nbits (jumlah

gen dalam tiap kromosom)

2) Pendekatan tertentu ( memasukan nilai tertentu kedalam gen )

Cara ini adalah dengan memasukan nilai tertentu kedalam gen dari

populasi awal yang dibentuk.

3) Permutasi gen

Salah satu cara dari pembangkitan populasi awal dengan permutasi

gen adalah penggunaan permutasi Josephus dalam permasalahan

kombinatorial seperti travelling salesmen problem (TSP).[12]

2.7.4 Evaluasi Nilai Fitness

Ada tiga langkah dalam proses mengevaluasi nilai fitness

kromosom, yaitu:

2. Mengevaluasi fungsi objektif

3. Mengganti nilai dari fungsi objektif menjadi nilai fitness. Agar

nilai fitness selalu bernilai positif, maka nilai fitness dari setiap

kromosom sama dengan memaksimumkan objektif dikurangi

objektif yang telah dievaluasi untuk setiap kromosom dalam

populasi.

Suatu individu dievaluasi berdasarkan suatu fungsi tertentu

sebagai ukuran performansinya. Di dalam evolusi alam, individu

yang bernilai fitness tinggi yang akan bertahan hidup, sedangkan

individu yang bernilai fitness rendah akan mati. Pada masalah

optimasi dalam tugas ini, solusi yang akan dicari adalah

memaksimumkan sebuah fungsi likelihood dan meminimumkan

least square fungsi produksi Cobb-Dauglas dan fungsi produksi

CES.[12]

2.7.5 Seleksi Orang Tua

Pemilihan dua buah kromosom yang dijadikan induk atau

sebagai orang tua dilakukan secara proporsional sesuai dengan

dengan nilai fitness-nya. Masing-masing individu dalam suatu

wadah seleksi akan menerima probabilitas reproduksi yang

tergantung dari nilai objektif dirinya sendiri terhadap nilai objektif

dari semua individu dalam wadah seleksi tersebut. Nilai fitness

inilah yang nantinya akan digunakan pada tahap seleksi berikutnya.

Terdapat beberapa metode seleksi orang tua, antara lain

sebagai berikut:

1. Rank-based fitness assignment

Pada Rank-based fitness, populasi diurutkan menurut nilai

objektifnya. Nilai fitness dari tiap-tiap individu hanya

tergantung pada posisi individu tersebut dalam urutan, dan

tidak dipengaruhi oleh nilai objektifnya.

2. Roulette wheel selection

Metode seleksi roda roulette ini merupakan metode yang

paling sederhana serta paling banyak digunakan, dan sering

juga dikenal dengan nama stochastic sampling with

dalam suatu segmen garis secara beraturan sedemikian hingga

tiap-tiap segmen individu memiliki ukuran yang sama dengan

dengan ukuran fitnessnya. Sebuah bilangan random akan

dibangkitkan dan individu yang memiliki segmen dalam

kawasan bilangan random tersebut akan diseleksi. Proses ini

diulang hingga diperoleh sejumlah individu yang diharapkan.

Skema dengan seleksi roda roulette ini adalah berdasarkan

fitness scale (skala fitness). Terpilihnya suatu kromosom

dalam populasi untuk dapat berkembang biak sebanding

dengan fitness-nya. Tradeoff antara eksplorasi dan eksploitasi

terjadi jika terdapat satu atau sekelompok kecil kromosom

yang mempunyai fitness yang baik, yaitu mengeksplorasi

bagian-bagian baru dalam ruang pencarian, atau terus

mengeksploitasi informasi yang telah diperoleh.

Kecenderungan kromosom yang baik untuk terpelihara terus

dapat membawa ke hasil optimum lokal atau konvergensi dini

(premature convergence) ke suatu hasil yang bukan optimum

global. Namun demikian, jika semua kromosom dalam

populasi mempunyai fitness yang hampir sama, maka seleksi

ini akan menjadi seleksi yang bersifat acak.

3. Stochastic universal sampling

Stochastic universal sampling memiliki nilai bias nol dan

penyebaran yang minimum. Pada metode ini,

individu-individu dipetakan dalam suatu segmen garis secara berurutan

sedemikian hingga tiap-tiap segmen individu memiliki ukuran

yang sama dengan ukuran fitness-nya seperti halnya pada

seleksi roda roulette, dan diberikan sejumlah pointer sebanyak

individu yang diseleksi di garis tersebut. Andaikan N adalah

jumlah individu, dan posisi pointer pertama diberikan secara

acak pada range [1, 1/N].

4. Seleksi lokal (Local selection)

Pada seleksi lokal setiap individu yang berada di dalam

constraint tertentu disebut dengan nama lingkungan lokal.

Interaksi antar individu hanya dilakukan dalam wilayah

tersebut. Lingkungan tersebut ditetapkan sebagai struktur

dimana populasi tersebut terdistribusi. Lingkungan tersebut

juga dipandang sebagai sekelompok pasangan-pasangan yang

potensial. Langkah pertama yang harus dilakukan adalah

menyeleksi separuh pertama dari populasi yang berpasangan

secara random, kemudian lingkungan baru tersebut diberikan

pada setiap individu yang terseleksi. Jarak antara individu

dengan struktur tersebut akan sangat menentukan ukuran

lingkungan. Individu yang terdapat dalam lingkungan dengan

ukuran yang lebih kecil, akan lebih terisolasi dibandingkan

dengan individu yang terletak pada lingkungan dengan ukuran

yang lebih besar.

5. Seleksi dengan pemotongan (Truncation selection)

Seleksi dengan pemotongan ini lebih berkesan sebagai seleksi

buatan dan biasanya digunakan oleh populasi yang jumlahnya

sangat besar. Pada metode ini, individu-individu yang terbaik

saja yang akan diseleksi sebagai induk. Parameter yang

digunakan dalam metode ini adalah suatu nilai ambang trunc

sebagai induk yang berkisar antara 50% -10%.

Individu-individu yang ada di bawah nilai ambang ini tidak akan

menghasilkan keturunan.

6. Seleksi dengan turnamen (Tournament selection)

Pada metode seleksi dengan turnamen ini akan ditetapkan

suatu nilai tour untuk individu-individu yang dipilh secara

acak (random) dari suatu populasi. Individu-indiidu yang

terbaik dalam kelompok ini akan diseleksi sebagai induk.

Parameter yang digunakan pada metode ini adalah ukuran tour

yang bernilai antara 2 sampai N (jumlah individu dalam suatu

populasi).

Dari berbagai jenis seleksi tersebut, Umumnya jenis seleksi

pada roda roulette paling sering digunakan, terkadang juga metode

rangking dan turnamen. Yang perlu diperhatikan dalam seleksi

adalah prinsip elitism, yang dilakukan dalam sekali seleksi untuk

update generasi, biasanya digunakan steady-state update. Jadi tujuan

utama dari elitism ini adlah untuk menjaga agar individu-individu

yang bernilai fitness tertinggi tidak hilang selama proses evolusi,

maka perlu dibuat kopiannya.[12]

2.7.6 Rekombinasi

Algoritma genetika merupakan proses pencarian yang

heuristic dan acak sehingga penekanan pemilihan operator yang

digunakan sangat menentukan keberhasilan algoritma genetika

dalam menemukan solusi optimum suatu masalah yang diberikan.

Hal yang harus diperhatikan adalah menghindari terjadinya

konvergensi prematur, dimana dicapai solusi optimum yang belum

waktunya, dalam arti bahwa solusi yang diperoleh adalah hasil

optimum lokal.[12]

Terdapat dua operator genetika untuk melakukan

rekombinasi, yaitu:

1. Rekombinasi bernilai real

(i) Rekombinasi diskrit

Rekombinasi diskrit akan menukar nilai variabel antar

kromosom induk. Misalkan ada 2 individu dengan 3 variabel,

yaitu:

Induk 1 : 12 25 5

Induk 2 : 123 4 34

Untuk tiap-tiap variabel induk yang menyumbangkan

variabelnya ke anak yang dipilih secara random dengan

probabilitas yang sama

sampel 1 : 2 2 1

sampel 2 : 1 2 1

Setelah rekombinasi, kromosom-kromosom baru yang

terbentuk yaitu :

Anak 1 : 123 4 5

Anak 2 : 12 4 5

Rekombinasi diskrit dapat digunakan untuk sembarang variabel

(biner, real, atau simbol).

(ii) Rekombinasi intermediate (menengah)

Rekombinasi intermediate hanya dapat digunakan untuk

variabel real (dan variabel yang bukan biner).

Anak dihasilkan menurut aturan sebagai berikut :

Anak = induk 1 + alpha (induk 2 –induk 1)

Dengan alpha adalah faktor skala yang dipilih secara random

pada interval [-d, 1+d], biasanya d=0,25. Tiap-tiap variabel pada

anak merupakan hasil kombinasi variabel-variabel menurut

aturan di atas dengan nilai alpha dipilih ulang untuk tiap

variabel. Misalkan ada 2 individu dengan 3 variabel, yaitu:

Induk 1 : 12 25 5

Induk 2 : 123 4 34

Misalkan nilai alpha yang terpilih :

sampel 1 : 0,5 1,1 -0,1

sampel 2 : 0,1 0,8 0,5

Setelah rekombinasi, kromosom-kromosom baru yang terbentuk

Anak 1 : 67,5 1,9 2,1

Anak 2 : 23,1 8,2 19,5

(iii) Rekombinasi Garis

Pada dasarnya rekombinasi garis ini hampir sama dengan

rekombinasi menengah, hanya saja nilai alpha untuk semua

variabel adalah sama. Misalkan ada 2 kromosom dengan 3

variabel:

induk1 : 12 25 5

induk2 : 123 4 34

untuk tiap-tiap variabel induk yang menyumbangkan

variabelnya ke anak dipilih secara random dengan probabilitas

yang sama

sample 1 : 0,5

sample 2 : 0,1

setelah rekombinasi kromosom-kromosom baru yang terbentuk

adalah:

anak1: 67,5 14,5 19,5

anak2: 23,1 22,9 7,9

2. Rekombinasi bernilai biner atau penyilangan (Crossover)

Crossover melibatkan dua induk untuk membentuk

kromosom baru. Pindah silang menghasilkan titik baru dalam

ruang pencarian untuk siap diuji. Proses crossover dilakukan

pada setiap individu dengan probabilitas crossover (Pc) yang

ditentukan secara acak dalam rentang (0,1).

Terdapat beberapa metode cross-over, yaitu:

(i) Penyilangan satu titik (single-point Crossover)

Pada penyilangan satu titik, posisi penyilangan k (k=1,2,…,N-1) dengan panjang kromosom (N) diseleksi secara random.

Variabel-variabel ditukar antar kromosom pada titik tersebut

untukmenghasilkan anak. Misalkan ada2 kromosom dengan

panjang 12 :

Induk 1 : 0 1 1 1 0 | 0 1 0 1 1 1 0

Posisi menyilang yang terpilih acak : misalkan setelah bit ke-5.

Setelah dilakukan penyilangan, diperoleh kromosom-kromosom

baru:

Anak 1 : 0 1 1 1 0 | 0 0 0 1 1 0 1

Anak 2 : 1 1 0 1 0 | 0 1 0 1 1 1 0

(ii) Penyilangan dua titik (two-point Crossover)

Penyilangan ini menentukan dua titik secara acak sebagai batas

untuk menukar 2 kromosom induk yang berada diantaranya

untuk menghasilkan 2 individu yang baru. Misalkan ada 2

kromosom dengan panjang kromosom 10

Induk 1 : 110 │ 000 │ 1100 Induk 2 : 100 │ 100 │ 1011

Posisi menyilang yang terpilih acak : misalkan setelah bit ke-3

dan ke-6, maka setelah dilakukan penyilangan diperoleh

kromosom baru :

Anak 1 : 110 │ 100 │ 1100 Anak 2 : 100 │ 000 │ 1011

(iii) Penyilangan banyak titik (multi-point Crossover)

Pada penyilangan ini, jumlah titik posisi penyilangan,

(k=1,2,…,N-1,i=1,2,…,m) dengan panjang kromosom (N) diseleksi secara random dan tidak diperbolehkan ada posisi

yang sama, serta diurutkan naik. Variabel-variabel ditukar

antar kromosom pada titik tersebut untuk menghasilkan anak.

Misalkan ada 2 kromosom dengan panjang 12 :

Induk 1 : 011100101110

Induk 2 : 110100001101

Posisi penyilangan yang terpilih adalah setelah bit ke- 2, 6, dan

10. Setelah penyilangan, diperoleh kromosom-kromosom baru

:

anak 1 : 01 │ 0100 │ 1011 │01 anak 2 : 11 │ 1100 │ 0011 │10

(iv) Penyilangan seragam (uniform Crossover)

Pada penyilangan seragam, setiap lokasi memiliki potensi

sepanjang panjang kromosom secara random yang menunjukan

Setelah penyilangan, diperoleh kromosom-kromosom baru :

anak 1 : 010100001100

anak 2 : 111100101111

(v) Penyilangan dengan permutasi (permutation Crossover)

Dengan teknik permutasi ini, kromosom-kromosom anak

diperoleh dengan cara memilih sub-barisan suautu tour dari

satu induk dengan tetap menjaga urutan dan posisi sejumlah

Dari sini diperoleh hasil pemetaan :

1-4, 8-5, 7-6, 6-7.

Kemudian copy sisa gen di induk-1 ke anak-1 dengan

menggunakan pemetaan yang sudah ada.

Anak 1 : ( 1-4 2 3 │ 1 8 7 6 │ 8-5 9 )

Anak 2 : ( 4 2 3 │ 1 8 7 6 │ 5 9 )

Lakukan hal yang sama untuk anak-2

Secara skematis proses cross-over dapat digambarkan

sebagai berikut:

Gambar 2.22 Proses Cross-over

2.7.7 Mutasi

Mutasi merupakan proses untuk mengubah nilai dari satu

atau beberapa gen dalam suatu kromosom. Operasi crossover yang

dilakukan pada kromosom dengan tujuan untuk memperoleh

kromosom-kromosom baru sebagai kandidat solusi pada generasi

mendatang dengan fitness yang lebih baik, dan lama-kelamaan

menuju solusi optimum yang diinginkan. Akan tetapi, untuk

mencapai hal ini, penekanan selektif juga memegang peranan yang

start

Induk 1 Induk 2

r = random (0,1)

r =1,2,3, … ukuran populasi Tidak di crossover

Lakukan crossover

< Pc

r = ukuran populasi

finish ya

ya

penting. Jika dalam proses pemilihan kromosom-kromosom

cenderung terus pada kromosom yang memiliki fitness yang tinggi

saja, konvergensi prematur akan sangat mudah terjadi.

Terdapat beberapa jenis mutasi, yaitu:[12]

1. Mutasi dalam pengkodean Biner

Mutasi pada pengkodean biner merupakan operasi yang

sangat sederhana. Proses yang dilakukan adalah menginversi

nilai bit pada posisi tertentu yang dipilih secara acak (atau

menggunakan skema tertentu) pada kromosom, yang disebut

dengan inverse bit.

2. Mutasi dalam pengkodean Permutasi

Proses mutasi yang dilakukan dalam pengkodean biner

dengan mengubah langsung bit-bit pada kromosom tidak dapat

dilakukan pada pengkodean permutasi karena konsistensi urutan

permutasi harus diperhatikan. Salah satu cara yang dapat

dilakukan adalah dengan memilih dua posisi (locus) dari

kromosom dan kemudian nilainya saling dipertukarkan.

3. Mutasi dalam pengkodean nilai

Pada pengkodean nilai hampir sama dengan yang

dilakukan pada pengkodean biner, tetapi yang dilakukan bukan

menginversikan nilai bit, serta penerapannya tergantung pada

jenis nilai yang akan digunakan. Sebagai contoh, untuk nilai riil

proses mutasi dapat dilakukan seperti yang dilakukan pada

pengkodean permutasi, dengan saling mempertukarkan nilai dua

gen pada kromosom. Namun demikian, cara ini tidak menjamin

adanya perbedaan pada populasi sehingga semua kromosom

dapat dengan mudah mempunyai nilai yang sama, dan justru

mempercepat terjadinya konvergensi prematur. Cara lain yang

lebih baik adalah dengan memilih sembarang posisi gen pada

kromosom. Nilai yang ada tersebut kemudian ditambahkan atau

acak. Cara ini juga berlaku untuk pengkodean dengan bilangan

bulat (cara mutasi lain yang relevan juga dapat digunakan).

4. Mutasi dalam pengkodean pohon

Dalam metode ini dapat dilakukan dengan cara mengubah

operator (+, -, *, /) atau nilai yang terkandung pada suatu vertex

pohon yang dipilih, atau dengan memilih dua verteks pohon dan

saling mempertukarkan operator atau nilainya

skematis proses mutasi dapat digambarkan sebagai

berikut

Gambar 2.23 Proses Mutasi

start

Individu

Gen (r) tidak dimutasi Gen (r) dimutasi

< Pm

?

finish ya

ya tidak

r = random (0,1)

r =1,2,3, …(jumlah bit x ukuran populasi

2.7.8 Elitism

Proses seleksi dilakukan secara random sehingga tidak ada

jaminan bahwa suatu indvidu yang bernilai fitness tertinggi akan selalu terpilih. Walaupun individu bernilai fitness tertinggi terpilih, mungkin saja individu tersebut akan rusak (nilai fitnessnya menurun)

karena proses pindah silang. Oleh karena itu, untuk menjaga agar

individu bernilai fitness tertinggi tersebut tidak hilang selama

evolusi, maka perlu dibuat satu atau beberapa kopinya. Prosedur ini

dikenal sebagai elitisme.tetapi didalam optimasi ini elitisme tidak

dipakai karena menggunakan algortima genetika standar.[12]

2.7.9 Evaluasi Tingkat Keseragaman Unsur Kromosom

Generasi terbaik pada dasarnya adalah representasi hasil nilai

optimasi fungsi objektif. Generasi ini akan ditunjukkan dengan

memiliki tingkat keseragaman kromosom yang tinggi untuk semua

populasi yang ada. Jika proses evolusi terus berlangsung dan telah

dibuktikan bahwa secara matematis proses dalam algoritma genetika

akan menghasilkan generasi terbaik yang memiliki fitness yang

tinggi, maka bisa diduga bahwa generasi tersebut akan memiliki

tingkat keseragaman unsur kromosom yang tinggi. Karena hanya

populasi yang memiliki sifat - sifat yang fit dengan objective

function saja yang dapat survive dan berkembang biak. Semakin

tinggi tingkat keseragaman menunjukkan bahwa populasi dalam

suatu generasi memililki sifat serupa, yang ditunjukkan dengan

susunan gen dalam kromosomnya mirip pada seluruh populasi yang

ada.[12]

2.8.Editor Algoritma Genetika di Matlab

Matlab menyediakan toolbox untuk mengelola suatu optimasi dengan menggunakan Algoritma Genetik. Ada dua cara yaitu dengan

menjadi script m-file. Untuk membuka toolbox dapat dilakukan dengan

mengetik “optimtool ‘ga’ “ pada command window. Atau dengan mengklik “ Start – Toolboxes –OptimizationTool ” pada Matlab.[14]