i ABSTRAK

PEMBUATAN DAN KARAKTERISASI KOMPOSIT PLESTER DINDING BANGUNAN SEBAGAI PEREDAM SUARA MENGGUNAKAN BAHAN

STYROFOAM-SEMEN

Oleh

NUGROHO EKO PRASETYO

Pada penelitian ini telah dilakukan pembuatan dan karakterisasi komposit plester dinding bangunan sebagai peredam suara menggunakan bahan styrofoam-semen. Bahan awal yang digunakan adalah campuran semen, pasir dan styrofoam. Tahap awal dalam penelitian ini adalah persiapan bahan awal berupa styrofoam yang sudah dahulu dihaluskan sehingga diperoleh styrofoam dalam bentuk butiran-butiran kecil dan pasir yang sudah dalam keadaan halus. Sampel yang dibuat sebanyak 15 sampel dengan variasi persentase komposisi styrofoam dengan menggunakan metode padatan. Sampel berbentuk silinder yang telah dibuat selanjutnya dikarakterisasi meliputi uji porositas, densitas, kuat tekan, konduktivitas termal dan uji daya redam suara. Hasil uji kuat tekan , konduktivitas termal dan densitas sampel menunjukkan bahwa semakin besar komposisi penambahan styrofoam maka kuat tekan, besar konduktivitas dan densitas sampel akan semakin kecil. Berbeda dengan nilai porositas dan daya redam sampel yang mengalami kenaikan seiring dengan penambahan komposisi styrofoam. Berdasarkan hasil karakterisasi maka komposit semen-styrofoam dengan komposisi semen 10 % dan styrofoam 50 % merupakan komposit yang paling cocok untuk diaplikasikan sebagai plester dinding peredam suara, dengan karakteristik koefisien penyerapan (α) frekwensi (125 – 1000) Hz sebesar (0,26 - 0,38), kuat tekan 0,6 MPa, konduktivitas termal 1,2 J s-1m-1K-1, dan porositas 25 %.

ii ABSTRACT

PREPARATION AND CHARACTERIZATION OF COMPOSITE WALL PLASTER BUILDING AS A SOUND INSULATING MATERIALS USING

STYROFOAM-CEMENT BY

NUGROHO EKO PRASETYO

This research has been done on the manufacture and characterization of composite plaster walls as sound absorbers using styrofoam-cement materials. The starting material used is a mixture of cement, sand and styrofoam. Cylindrical samples that have been made with variations of the percentage composition of styrofoam by using solid method, characterized such as porosity, density, compressive strength, thermal conductivity and the dumping sound test. Test results of compressive strength, thermal conductivity and density of the samples showed that the composition of the addition of styrofoam then compressive strength, conductivity and density of the sample will be smaller. In contrast to the value of porosity and increased damping sample composition along with the addition of styrofoam. Based on the results of the characterization of composite cement-styrofoam with cement composition of 10% and 50% cement-styrofoam is a composite of the most suitable to be applied as a plaster wall soundproofing, with characteristic absorption coefficient (α) frequency (125-1000) Hz for (0.26 - 0.38), 0.6 MPa compressive strength, thermal conductivity of 1.2 J s-1m-1K-1, and a porosity of 25%.

xiv

E. Air ... 12

F. Agregat ... 13

G. Material Akuistik ... 14

H. Karakterisasi Komposit Semen-Styrofoam ... 20

III. METODE PENELITIAN A. Waktu dan Tempat Penelitian ... 25

B. Alat dan Bahan Penelitian ... 25

1. Alat ... 25

2. Bahan ... 25

C. Preparasi Sampel ... 26

D. Karakterisasi Sampel Semen-Styrofoam ... 27

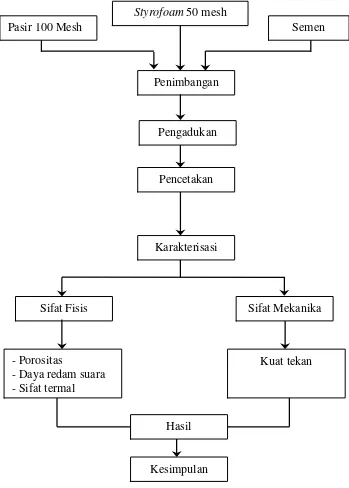

E. Diagram Alir ... 31

IV. HASIL DAN PEMBAHASAN A. Hasil Pembuatan Sampel Komposit Semen-Styrofoam ... 32

B. Hasil Uji Porositas dan Densitas ... 34

C. Hasil Uji Kuat Tekan ... 36

D. Hasil Uji Konduktivitas Termal ... 37

E. Hasil Uji Daya Redam Suara ... 39

V. KESIMPULAN DAN SARAN A. Kesimpulan ... 44

B. Saran ... 45 DAFTAR PUSTAKA

1

I. PENDAHULUAN

A. Latar Belakang

Dengan semakin majunya teknologi, perkembangan peralatan yang digunakan manusia semakin meningkat, diantaranya berupa sarana transportasi. Sarana transportasi tersebut menghasilkan suara-suara yang tidak diinginkan sehingga menimbulkan kebisingan, terutama bagi bangunan atau gedung yang letaknya dekat dengan jalan raya. Untuk mengatasi hal tersebut di kembangkan berbagai jenis bahan peredam suara, untuk menciptakan bangunan atau gedung dengan karakteristik akustik tertentu sehingga tercipta kenyamanan bagi penggunanya (Wijaya, 2005).

Kualitas dari bahan peredam suara ditunjukkan dengan harga α (koefisien penyerapan bahan terhadap bunyi), semakin besar α maka semakin baik digunakan sebagai peredam suara. Nilai α berkisar dari 0 sampai 1. Jika α bernilai 0, artinya tidak ada bunyi yang diserap. Sedangkan jika α bernilai 1, artinya 100% bunyi yang datang diserap oleh bahan (Giri, 2008).

Salah satu material gabus berpori yang merupakan jenis limbah pencemaran lingkungan yaitu limbah styrofoam. Styrofoam adalah bahan yang tidak ramah lingkungan karena tidak dapat diurai oleh alam, dan memerlukan waktu ratusan tahun untuk proses penguraiannya. Styrofoam merupakan jenis polisterin yang berbentuk plastik foam, ringan, dan terdiri dari sel-sel yang berukuran kecil yang tidak saling terhubung, dan banyak digunakan sebagai mainan anak-anak, kemasan barang elektronik. Styrofoam bersifat non-biodegradable, sehingga mengakibatkan permasalahan baru bagi lingkungan hidup yaitu apabila dalam proses penguraiannya polisterin dibakar, maka akan mengeluarkan bahan beracun ke udara yang termasuk di dalamnya adalah benzene. Selain itu masalah utama yang dihadapi dalam penanganan limbah styrofoam adalah volumenya yang besar tetapi dengan massa yang relatif kecil sehingga memerlukan lahan yang luas untuk penampungannya. Dari permasalahan di atas maka perlu dicarikan sebuah solusi dalam meningkatkan nilai tambah limbah styrofoam.

styrofoam ini dapat dimanfaatkan sebagai salah satu campuran komposit semen dan pasir sehingga dimanfaatkan sebagai plester untuk dinding yang ringan, lebih ekonomis dan kemampuan menyerap udara yang baik.

Karakteristik dari komposit semen berbasis styrofoam ditentukan oleh komposisi dari campuran semen, styrofoam dan pasir. Perbandingan komposisi ini sangat perlu diperhatikan sehingga komposit yang dihasilkan benar-benar dapat diaplikasikan untuk dinding yang kedap suara. Pencampuran bahan dengan metode padatan sangat memungkinkan untuk mengatur komposisi dari komposit yang akan dibuat dan diperoleh campuran yang cukup homogen (Mashuri, 2011).

B. Rumusan Masalah

Rumusan masalah dari penelitian ini adalah:

1. Bagaimana kesanggupan metode yang digagas untuk mensintesis komposit semen-styrofoam sehingga dapat diaplikasikan sebagai plester dinding peredam suara?

2. Bagaimana pengaruh perbandingan komposisi semen, pasir dan styrofoam

C. Batasan Masalah

Pada penelitian ini, pembahasan dibatasi pada pembuatan dan karakterisasi pembuatan plester dinding bangunan sebagai peredam suara dengan menggunakan bahan semen-styrofoam-pasir, tidak sampai penggunaan langsung pada dinding suatu bangunan.

D. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah:

1. Mensintesis komposit semen-styrofoam sehingga dapat diaplikasikan sebagai plester dinding peredam suara dengan metode padatan.

2. Mengetahui pengaruh perbandingan komposisi semen, pasir dan styrofoam

terhadap karakteristik komposit yang dihasilkan yang meliputi porositas, kuat tekan, kuat tarik, sifat termal dan daya redam suara.

3. Mengetahui kompsisi komposit semen-styrofoam yang paling layak untuk diaplikasikan sebagai plester dinding peredam suara.

E. Manfaat Penelitian

Adapun manfaat dari penelitian ini adalah:

1. Dapat membuat plester dinding peredam suara menggunakan bahan

semen-styrofoam.

2. Menambah informasi tentang komposit dinding peredam suara menggunakan bahan semen-styrofoam.

5

II. TINJAUAN PUSTAKA

A. Komposit

Berdasarkan jenis penguatnya komposit dibagi menjadi 3 yaitu:

1. Material komposit serat (fibricus composite), yaitu komposit yang terdiri dari serat dan bahan dasar yang diprosuksi secara fabrikasi, misalnya serat + resin sebagai bahan perekat, sebagai contoh adalah FRP (Fiber Reinforce Plastic)

plastik diperkuat dengan serat dan banyak digunakan, yang sering disebut

fiber glass.

2. Komposit lapis (laminated composite), yaitu komposit yang terdiri dari lapisan dan bahan penguat, contohnya polywood, laminated glass yang sering digunakan sebagai bahan bangunan dan kelengkapannya.

3. Komposit partikel (particulate composite), yaitu komposit yang terdiri dari partikel dan bahan penguat seperti butiran (batu dan pasir) yang diperkuat dengan semen yang sering kita jumpai sebagai beton.

Berdasarkan matriksnya, komposit dibagi menjadi:

1. Metal matrix composites (MMC) yaitu komposit yang menggunakan matriks logam.

2. Ceramic matrix composites (CMC) yaitu komposit yang menggunakan matriks keramik.

B. Styrofoam

Plester dinding penyerap suara dibuat dari campuran air, semen, pasir dan

styrofoam. Styrofoam merupakan jenis polisterin yang berbentuk plastik foam, ringan, dan terdiri dari sel-sel yang berukuran kecil yang tidak saling terhubung. Polisterinsendiri dihasilkan dari C6H5CH9CH2, yang mempunyai enam cincin karbon yang tersusun secara teratur sepanjang garis karbon dari molekul. Penggabungan acak benzene mencegah molekul membentuk garis yang sangat lurus sebagai hasilnya polisterin mempunyai bentuk yang tidak tetap, transparan dan dalam berbagai bentuk plastik. Polisterin merupakan bahan yang baik ditinjau dari segi mekanis maupun suhu namun bersifat agak rapuh dan lunak pada suhu di bawah 100⁰C (Billmeyer, 1984). Polisterin memiliki berat jenis sampai 1050 kg/m3, kuat tarik sampai 40 MN/m2, modulus lentur sampai 3 GN/m2, modulus geser sampai 0,99 GN/m2, angka poisson 0,33 (Crawford, 1998). Contoh styrofoam yang akan digunakan pada penelitian ini seperti pada Gambar 2.1.

Gambar 2.1 Gambar styrofoam.

dinding penyerap suara dapat dianggap sebagai udara yang terjebak. Namun keuntungan menggunakan styrofoam dibandingkan dengan rongga udara dalam plester dinding adalah styrofoam mempunyai kekuatan tarik. Dengan demikian selain akan membuat dinding menjadi ringan, dapat juga bekerja sebagai serat yang meningkatkan kemampuan kekuatan dan khususnya dalam hal daya serap suara. Kerapatan komposit atau berat jenis dinding dengan campuran styrofoam dapat diatur dengan mengontrol campuran styrofoam. Semakin banyak styrofoam yang digunakan dalam plester dinding maka akan dihasilkan berat jenis yang lebih kecil. Namun kuat tekan yang diperoleh tentunya akan lebih rendah dan dalam hal tersebut harus disesuaikan dengan kegunaannya seperti untuk struktur, struktur ringan hanya untuk dinding pemisah yang secara umum disebut non struktur (Satyarno, 2004).

Secara umum dibandingkan dengan bahan plester dinding yang biasa dipakai, penggunaan campuran styrofoam ringan mempunyai keunggulan dan keuntungan sebagai berikut.

1. Lebih mudah dalam hal pengangkutan dan pemasangan.

2. Karena berat jenis yang ringan, proses pemasangan plester dinding akan lebih cepat sehingga dapat dilakukan efesiensi waktu pengerjaan.

3. Selain proses pemasangan yang cepat juga dapat menghemat biaya struktur pemikul beban seperti fondasi, kolom serta balok.

5. Sifatnya yang lebih daktail karena styrofoam adalah bahan yang compressible

dan mempunyai kuat tarik.

6. Bahan styrofoam mempunyai sifat isolasi dan akustik yang baik.

Spesifikasi karkateristik styrofoam ditunjukkan seperti pada Tabel 2.1. Tabel 2.1 Spesifikasi styrofoam

Spesifikasi

Ukuran butiran Styrofoam 3mm - 5mm

Berat jenis Styrofoam 13-22 kg/m3

Modulus young (E) 3000-36000 Mpa

Kuat tarik styrofoam (tensile strength) 46-60 Mpa

Spesific heat styrofoam (c) 1.3 KJ/(kg.K)

Thermal conductivity styrofoam (k) 0.08 W(m.K)

(Ahmad, 2008)

C. Semen

Semen merupakan bahan perekat organic yang banyak digunakan dalam bidang bangunan. Banyak sekali tipe-tipe semen dan yang paling banyak digunakan adalah semen tipe I atau disebut dengan portland cement. Bahan baku semen portlant

adalah kapur sebagai sumber CaO, tanah liat sebagai sumber silica (SiO2), aluminium oksida (Al2O3), dan besi oksida. Mineral ini bereaksi di dalam suatu dapur atau tungku membentuk klinker, kemudian melalui penghalusan dengan ball mill dan dicampurkan bahan gypsum dan terbentuklah semen (Barron, 2008). Contoh semen

Gambar 2.2 Gambar semen portland.

Kandungan senyawa-senyawa di dalam semen antara lain: C3S (Tricalcium

Silicate), C2S (Dicalcium silicate), C3A (Tricalcium aluminate), dan C4AF

(Tetracalcium aluminoferrite), dimana C = CaO, S = SiO2, A = Al2O3, dan F = Fe2O3, dan bahan ikutan lainnya antara lain: MgO, TiO2, MnO2, K2O dan Na2O (Diefenderf, 1998). Semen dapat berfungsi sebagai perekat bila terjadi pengerasan, proses pengerasan pada semen akibat adanya reaksi antara komponen-komponen didalam semen dan air yang disebut reaksi hidratasi, semen, dengan komposisi seperti pada Tabel 2.2 di bawah ini.

Tabel 2.2 Komposisi dari semen (portland cement)

Komponen Formula Simbol % berat

Tricalcium Silicate 3CaO.SiO2 C3S 50

Dicalcium silicate 2CaO.SiO2 C2S 25

Tricalcium aluminate 3CaO.Al2O3 C3A 12

Tetracalcium aluminoferrite

4CaO.Al2O3.Fe2O3 C4AF 8

Gypsum CaSO4.2H2O CSH2 3,5

Lamanya proses pengerasan berlangsung cukup lama dan umumnya berlangsung maksimum selam 28 hari (Haque, 1999). Reaksi-reaksi yang terjadi selama proses pengerasan antara lain:

2C2S + 4H C3S2H3 + CH CH = Zat kapur hidroksida (Ca[OH]2) CSH2 = Gipsum (CaSO4 hidrat)

C6As3H32 = 6-calcium aluminat trisulfate-32-hydrate (Ettringite) 3C4ASH12 = Tetracalcium aluminat monosulfate-12-hydrate

Karakteristik semen ditinjau dari sifat fisis dan mekanik pada tabel di bawah ini. Tabel 2.3 Karakteristik dari semen Portland Tipe I

Parameter Nilai

Spesifik gravitasi 3,15

Waktu pengerasn awal > 30 menit

Waktu pengerasan ahir < 600 menit

Kehalusan 10 %

Kuat tekan umur 3 hari 22 N/mm2

Kuat tekan umur 7 hari 35,8 N/mm2

(Aggarwal, 2007)

D. Pasir

yang terjadi mulai dari percetakan hingga pengeringan. Contoh pasir silika yang akan digunakan pada penelitian ini seperti pada Gambar 2.3.

Gambar 2.3 Gambar pasir silika.

Pasir ini memang sangat penting dalam pembuatan plester dinding peredam suara, tapi apabila kadarnya terlalu besar akan mengakibatkan kepunahan jika sudah mengering. Ini disebabkan daya rekat antara partikel-partikel berkurang dengan adanya pasir dalam jumlah yang besar, sebab pasir tidak bersifat merekat tetapi hanya sebagai pengisi (filler).

Pasir yang baik digunakan untuk pembuatan plester dinding predam suara bersal dari sungai dan untuk pasir dari laut harus dihindarkan karena dapat mengakibatkan perkaratan dan masih mengandung tanah lempung yang dapat membuat plester retak-retak (Murdock, 1991).

E. Air

minum yang di kota relatif bebas dari bahan-bahan kimia atau bahan-bahan yang lainnya yang dapat merugikan. Namun tidak semua air yang dapat diminum itu baik digunakan untu dipakai pada saat pencampuran.

Di beberapa daerah tertentu air minum mengandung banyak unsur-unsur kimia. Salah satu contoh air yang mengandung sedikit gula dan nitrat dapat digunakan untuk air minum. Demikian juga halnya air hujan yang turun banyak mengandung gas-gas serta uap dari udara, karena udara terdiri dari komponen-komponen utama yaitu zat asam, oksigen, nitrogen dan karbondioksida. Jadi air harus dipilih agar tidak mengandung kotoran-kotoran yang dapat mempengaruhi mutu dari komposit (Ritonga, 2004).

F. Agregat

Pembagian agregat sangat menolong dalam memperbaiki keawetan serta stabilitas volume dari plester dinding. Karakteristik fisik dari agregat dalam beberapa hal komposisi kimianya dapat mempengaruhi sifat-sifat plester dinding dalam keadaan plastis maupun keadaan telah mengeras dengan hasil-hasil yang berbeda. Berikut ini merupakan jenis-jenis agregat.

1. Agregat Biasa

berasal dari sungai dan harus dicuci untuk menghilangkan sifat kimia yang dapat mengakibatkan terjadinya pelapukan.

2. Agregat Berat

Jenis ini dapat digunakan secara efektif dan ekonomis untuk jenis beton yang harus menahan radiasi, sehingga dapat memberikan perlindungan terhadap

sinar-X, gamma dan neutron. Efektifitas beton berat dengan massa jenis antara 4 gr/cm3– 5 gr/cm3 bergantung pada jenis agregatnya.

3. Agregat Ringan

Jenis ini dipakai untuk menghasilkan plester dinding ringan dalam sebuah bagungan yang beratnya sendiri sangat menentukan. Agregat ringan digunakan dalam bermacam-macam pembuatan plester dinding. Plester dinding dengan agregat ringan mempunyai sifat tahan api yang baik. Agregat ini mempunyai pori yang sangat banyak, sehingga daya serapnya jauh lebih besar dibandingkan dengan daya serap agregat lainnya. Oleh karena itu penakarannya harus dilakukan secara volumetrik. Massa jenis agregat ringan berkisar antara 0,35 gr/cm3 -0,85gr/cm3. Dalam penelitian ini menggunkan 2 jenis agregat yaitu agregat biasa (pasir) dan agregat ringan (styrofoam)

G. Material Akustik

bahan. Energi suara tersebut dikonversi menjadi energi panas, yang merupakan hasil dari friksi dan resistansi dari berbagai material untuk bergerak dan berdeformasi. Sama halnya dengan besar energi suara yang sangat kecil bila dilihat dalam satuan Watt, energi panas yang dihasilkan juga sangat kecil sehingga secara makrokopis tidak akan terlalu terasa perubahan temperatur pada bahan tersebut. Peredam suara merupakan suatu hal penting didalam desain akustik, dan dapat diklasifikasikan menjadi 3 bagian, yaitu : (1) Material berpori (porous materials), (2) Membran penyerap (panel absorbers), (3) Rongga penyerap (cavity resonators),

1. Material berpori (porous material), seperti bahan akustik yang umum digunakan, yaitu mineral wool, plester akustik, sama seperti karpet dan bahan gorden, yang dikarakterisasi dengan cara membuat rajutan yang saling mengait sehingga membentuk pori yang berpola. Pada saluran dan rongga yang sempit dan saling merekat inilah terjadi perubahan energi, dari energi suara menjadi energi vibrasi, kalor atau perubahan momentum. Daya penyerapan atau peredaman dari suatu jenis material adalah fungsi dari frekuensi. Penyerapan relatif rendah pada frekuensi rendah dan meningkat terhadap ketebalan material. Absorpsivitas frekuensi rendah dapat ditingkatkan dengan cara melapisi material sehingga menambah ketebalannya. Mengecat plaster dan tile, secara varial akan menghasilkan efektivitas reduksi yang cukup besar.

tersebut ke lapisan udara menyebabkan terjadinya efek penyerapan suara. Sama halnya separti material berpori, yang berfungsi sebagai peredam suara, yaitu merubah energi suara menjadi energi vibrasi dan kalor. Penambahan porous absorber pada bagian ruang kosong antara ruang panil dan dinding akan lebih jauh meningkatkan efisiensi dari penyerapan frekuensi rendah 3. Rongga penyerap (cavity resonator), rongga udara dengan volume tertentu

dapat dirancang berdasarkan efek resonator Helmholzt. Efek osilasi udara pada bagian leher (neck) yang terhubung dengan volume udara dalam rongga ketika menerima energi suara menghasilkan efek penyerapan suara, menyerap energi suara paling efisien pada pita frekuensi yang sempit di dekat sumber gaungnya. Peredam jenis ini biasanya dalam bentuk elemen tunggal, seperti blok beton standar dengan rongga yang ditempatkan didalamnya; bentuk lain terdiri dari panel yang berlubang-lubang dan kisi-kisi kayu dengan selimut absorbsi diantaranya. Selain memberikan nilai estetika arsitektur, sistem yang baru saja dijelaskan (bentuk kedua) memberikan absorbsi yang berguna untuk rentang frekuensi yang lebih lebar daripada kemungkinan yang diberikan oleh elemen tunggal berongga (struktur sandwich).

1. Gejala Penyerapan Suara Dalam Material

struktur berpori atau berserat. Nilai absorpsivitas suara dihitung menggunakan persamaan dibawah ini:

�= ��

� (2.1)

Dimana Wa dan Wi masing-masing adalah daya suara yang diserap dan daya suara yang tiba pada permukaan bahan. Bahan-bahan akustik yang tergolong sebagai bahan penyerap suara antara lain adalah glaswol, rockwool, soft board, carpet, kain, busa, acoustic tiles, resonator, dan lain-lain (Sudipta, 2009).

2. Koefisien Serap Bunyi

Konsep dari penyerapan bunyi (Acoustic Absorption) merujuk kepada kehilangan energi yang terjadi ketika sebuah gelombang bunyi menabrak dan dipantulkan dari suatu permukaan benda. Penyerap jenis berserat adalah penyerap yang paling banyak dijumpai, sebagai contoh jenis selimut menggunakan bahan

rockwool atau glaswol. Penyerap jenis ini mampu menyerap bunyi dalam jangkauan frekuensi yang lebar dan lebih disukai karena tidak mudah terbakar. Namun kelemahanya terletak pada model permukaan yang berserat sehingga harus digunakan dengan hati-hati agar lapisan serat tidak rusak/cacat dan kemungkinan terlepasnya serat-serat halus ke udara karena usia pemakaian. Pada umumnya bahan yang berpori

sehingga yang paling sesuai dengan frekuensi bunyi yang hendak diserap. Sebagai gambaran umum untuk menyerap bunyi frekuensi rendah diperlukan penyerap berserat dalam ketebalan yang lebih bila dibandingkan dengan untuk menyerap suara berfrekuensi tinggi. Sebagai contoh bila untuk suara berfrekuensi tinggi dibutuhkan ketebalan 30 mm, maka untuk frekuensi rendah dibutuhkan ketebalan 75 mm sampai dengan 100 mm (Mediastika, 2009). Untuk nilai koefisien penyerapan bunyi pada berbagai material dengan ketebalan tertentu dapat dilihat pada Tabel 2.4.

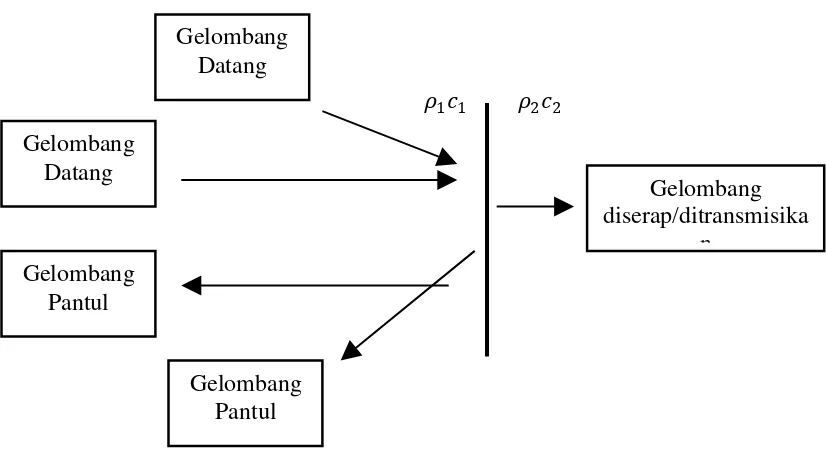

maka gelombang bunyi tersebut akan dipantulkan (R) dan diserap/ditransmissikan (⍺) dan kemungkinan yang terjadi adalah :

1. Dipantulkan semua (R = 1), artinya ketika gelombang bunyi datang dan dipantulkan kembali maka nilai efisiensi R = 1 atau koefesien pantul (R) adalah 1.

2. Ditransmisikan/diserap semua (⍺ = 1), artinya jika gelombang bunyi datang dan gelombang tersebut diserap semua maka nilai efisiensi ⍺ = 1 atau koefesien serap (⍺) adalah 1.

3. Sebagian gelombang akan dipantulkan dan sebagian lagi akan ditransmisikan/diserap (0 < ⍺ < 1).

Gambar 2.4 Pemantulaan dan penyerapan bunyi dari media akustik.

Sehingga dapat disimpulkan bahwa:

1. �1�1 > �2�2 akan dipantulkan 2. �1�1 < �2�2 akan diserap

3. �1�1 = �2�2 akan diserap dan dipantulkan

Perbandingan antara energi suara yang diserap oleh suatu bahan dengan energi suara yang datang pada permukaan bahan tersebut didefenisikan sebagai koefesien absorbsi (α) (Ainie, 2006).

H. Karakterisasi Komposit Plester Dinding Semen-Styrofoam

Komposit yang telah dibuat dari campuran semen, sytrofoam dan pasir dilakukan karakterisasi. Karakterisasi ini bertujuan untuk mengetahui karakteristik

Gelombang Datang

Gelombang Pantul

Gelombang Datang

Gelombang Pantul

�1�1 �2�2

Gelombang diserap/ditransmisika

dari bahan komposit yang telah dibuat. Adapaun karakteristik yang diukur meliputi porositas, kuat tekan, sifat termal dan daya redam suara.

1. Porositas

Perbandingan antara volume pori dengan volume suatu benda disebut dengan porositas. Untuk mengetahui besarnya penyerapan air dihitung dengan menggunakan persamaan sebagai berikut (Timings, 1998).

�� = � −�

� � 100% (2.3)

Dimana:

�� = Water absorption (%)

� = Massa benda di udara (gram)

� = Massa benda dalam kondisi saturasi/jenuh (gram) 2. Kuat Tekan (Compressive Strength)

Kekuatan (strength) adalah ukuran besar gaya yang diperlukan untuk mematahkan atau merusak suatu bahan. Nilai kuat tekan bahan adalah besar gaya pada bahan dibagi luas penampang (Vlack, 1985). Pengukuran kuat tekan (compressive Strength)

dapat dihitung dengan menggunakan persamaan berikut (Timings, 1998).

�

=

�� (2.4)

Dimana:

σ = Kuat tekan (N/m2 )

F = Beban yang diberikan (N)

3. Kemampuan Redam Suara

Besarnya penyerapan suara dari bahan komposit campuran semen dan

styrofoam perlu diukur untuk mengetahui sejauh mana aplikasi material tersebut dapat diterapakan pada plester dinding bangunan. Level intesitas suara atau tingkat kenyaringan suatu material diukur dalam desibel (dB).

Uji penyerapan suara dapat dihitung dengan menggunakan persamaan berikut. � = ��

� (2.6)

Dimana:

α = Koefisien penyerapan

Ia = Intensitas suara yang diserap (dB)

Ii = Intensitas sumber suara yang datang (dB)

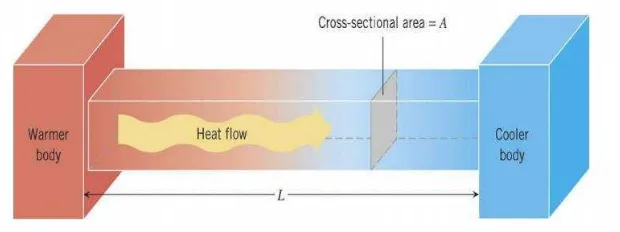

4. Konduktivitas Termal

Konduktivitas termal memiliki satuan W/m.K. Konduktivitas merupakan ukuran keefektifan suatu material dalam menghantarkan panas. Konduktivitas termal beton dipengaruhi oleh banyak faktor antara lain jenis agregat, porositas beton (tipe pori, volume pori, jarak pori, arah pori) dan kadar kelembapan (Eka dkk, 2009). Besar konduktivitas termal suatu bahan dapat dihitung dengan menggunakan rumus pada persamaan 2.7 dan proses aliran panas ditunjukkan seperti pada Gambar 2.5.

=

��∆��

(

2.7)Dimana: Q = kecepatan aliran panas (W)

A = Luas daerah hantaran panas (m2)

∆�

�

=

Gradien temperatur disepanjang material (ºC/m)Gambar 2.5 Aliran panas pada saat terjadi konduksi.

banyak sehingga dapat disebut sel mikroskopis. Sel mikroskopis ini juga mampu mengurangi efek penyaluran panas secara radiasi. Efek radiasi tersebut dipatahkan sehingga gelombang radiasi yang panjang menjadi pendek. Pendeknya gelombang

III. METODE PENELITIAN

A. Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan Februari 2013 sampai Mei 2013 di Laboratorium Fisika Material FMIPA Universitas Lampung. Karakterisasi sampel dilakukan di Laboratorium Fisika Material FMIPA dan Laboratorium Teknik Universitas Lampung.

B. Alat Dan Bahan Penelitian 1. Alat

Dalam penelitian ini alat yang digunakan antara lain timbangan, alat-alat gelas, wadah dan pengaduk, cetakan dari pipa paralon, parutan styrofoam, gergaji besi, ayakan pasir, oven drying (oven pengering) serta karakterisasi sampel menggunakan Universal Testing Machine (UTM) untuk pengujian kuat tarik dan kuat tekan, signal generator, speaker sumber suara dan sound level meter sebagai alat pengukur kuat redam suara.

2. Bahan

Bahan baku yang digunakan dalam penelitian ini adalah: 1. Semen type I (portland cement)

2. Pasir

3. Styrofoam

C. Preparasi Sampel

Bahan baku yang digunakan dalam pembuatan komposit plester dinding adalah terdiri dari semen, pasir dan styrofoam. Tahap awal dalam pembuatan sampel adalah preparasi styrofoam. Styrofoam terlebih dahulu dihancurkan dengan menggunakan parutan dan dilakukan pengayakan 50 mesh sehingga diperoleh

styrofoam dalam buturan-butiran kecil. Tahap selanjutnya adalah preparasi pasir silika. Pasir silika yang berasal dari sungai terlebih dahulu diayak menggunakan ayakan 100 mesh. Hal ini dilakukan dengan tujuan agar pengotor lain yang tidak diinginkan tidak ikut dalam pasir dan ukuran pasir yang akan digunakan cukup homogen.

Tahap selanjutnya adalah pencampuran bahan baku. Pencampuran bahan baku dilakukan dengan variasi komposisi semen, pasir dan styrofoam. Komposisi pencampuran bahan baku yang digunakan dapat dilihat pada Tabel 3.1 berikut ini. Tabel 3.1 Komposisi pencampuran bahan baku.

Dalam pembuatan sampel, masing-masing bahan baku ditakar sesuai dengan komposisi pada Tabel 3.1. Setelah ditakar, ketiga bahan baku tersebut dicampur dalam satu wadah dan diaduk menggunakan sendok semen sampai campuran benar-benar tercampur secara merata dan homogen. Pada saat pencampuran digunakan air dengan takaran setengah dari volume semen yang digunakan.

Selanjutnya adonan yang dihasilkan dituangkan dalam cetakan yang terbuat dari pipa paralon berbentuk silinder dengan diameter 5 cm dan tinggi 2cm. Kemudian adonan dicetak dan dikeringkan untuk proses pengerasan (ageing).

Metode yang dilakukan pada proses pengerasan (ageing) adalah secara alami (normal) selama 28 hari. Pada saat pengeringan juga dilakukan perlakuan dengan cara menyiram sampel setiap hari.

Setelah sampel mengalami proses angeing, kemudian dilakukan pengujian yang meliputi, porositas, kuat tekan, daya serap suara dan sifat termal.

D. Karakterisasi Sampel Semen-Styrofoam

Pengujian yang dilakukan dalam penelitian ini meliputi porositas, kuat tekan, kuat tarik, daya serap suara dan sifat termal.

1. Porositas

Untuk mengetahui besarnya penyerapan air dari sampel yang telah dibuat, maka perlu dilakukan pengujian.

Prosedur pengukuran penyerapan air adalah sebagai berikut:

2. Kemudian sampel direndam dalam air selama 1 jam sampai massa sampel jenuh dan mencatat massanya.

Dengan menggunakan persamaan (2.3) maka nilai penyerapan air dari sampel dapat ditentukan.

2. Kuat Tekan (Compressive Strength)

Alat yang digunakan untuk menguji kuat tekan adalah Universal Testing Machine (UTM). Gambar alat uji tekan UTM ditunjukkan seperti pada Gambar 3.1.

Gambar 3.1. Alat uji tekan UTM.

Model cetakan untuk benda uji berupa silinder dan foto pengujian kuat tekan dengan menggunakan UTM.

Prosedur pengujian kuat tekan adalah sebagai berikut:

1. Sampel berbentuk silinder diukur diameternya, minimal dilakukan tiga kali pengulangan. Dengan mengetahui diameternya maka luas penampang dapat dihitung, A= π(d2/4).

3. Menempatkan sampel tepat berada di tengah pada posisi pemberian gaya dan mengarahkan switch ON/OFF ke arah ON, maka pembebanan secara otomatis akan bergerak dengan kecepatan konstan sebesar 4 mm/menit. 4. Apabila sampel telah pecah, arahkan switch kearah OFF maka motor

penggerak akan berhenti. Kemudian mencatat besarnya gaya yang ditampilkan pada panel display saat sampel telah rusak.

Dengan menggunakan persamaan 2.4 maka nilai kuat tekan dari sampel dapat ditentukan.

3. Daya Redam Suara

Pengukuran daya redam suara (daya serap suara) dari sampel yang telah dibuat perlu dilakukan agar dapat diketahui sejauh mana pemakaian material tersebut dapat diterapkan. Perangkat peralatan yang digunakan untuk mengukur daya redam suara adalah siganal generator, speaker dan sound level meter. Level intensitas suara atau disebut juga kenyaringan diukur dalam desibel (dB).

Prosedur pengukuran intensitas suara membutuhkan peralatan seperti sinyal generator sebagai sumber sinyal sinus yang diatur frekuensinya, speaker aktif sebagai sumber suara, osiloskop untuk mengukur frekuesi sinyal generator dan sound levelmeter untuk mengukur level suara.

Kemudian melakukan pengukuran level suara didalam kotak dengan menempatkan sampel dalam kotak tersebut untuk mengukur tingkat intensitas yang ditransmisikan. Menempatkan speaker aktif dalam kotak tersebut. Dengan cara yang sama seperti mengukur level sumber suara dan level intesitas (dB) dari masing-masing frekuensi tersebut. Artinya besar tingkat intesitas yang terukur merupakan besaran yang ditransmisikan oleh bahan tersebut.

Gambar 3.2. Alat uji sound level meter.

Tingkat intensitas suara yang terserap dapat diukur dari selisih antara tingkat sumber suara dengan tingkat intensitas suara yang ditransmisikan dengan mengetahui besarnya intensitas suara yang diserap (Ia) dan intensitas sumber suara yang datang (Ii) maka koefisien absorbsi (α) dari sampel dapat ditentukan dengan menggunakan persamaan 2.6.

4. Konduktivitas Termal

Conductivity of Refractories by Hot Wire. Benda uji berupa batangan berbentuk silinder dengan diameter 4,8 cm dan tebal 2 cm.

E. Diagram Alir Penelitian

Diagram alir penelitian ini ditunjukkan seperti pada Gambar 3.1.

Gambar 3.3. Diagram alir pembuatan sampel. Pasir 100 Mesh

Styrofoam 50 mesh

Semen

Penimbangan

Pengadukan

Pencetakan

- Porositas

- Daya redam suara - Sifat termal

Karakterisasi

Sifat Fisis Sifat Mekanika

Hasil

Kuat tekan

V. KESIMPULAN DAN SARAN

A. Kesimpulan

Dari penelitian yang telah telah dilakukan tentang komposit plester dinding

styrofoam-semen dapat diambil kesimpulan bahwa:

1. Pembuatan dan karakterisasi komposit plester dinding bangunan sebagai peredam suara menggunakan bahan styrofoam-semen dengan metode yang digagas yaitu mtode padatan berhasil dilakukan.

2. Hasil uji kuat tekan sampel dan densitas menunjukkan bahwa semakin besar komposisi penambahan styrofoam maka kuat tekan sampel dan densitas akan semakin kecil. Nilai porositas sampel cenderung mengalami kenaikan seiring dengan penambahan komposisi styrofoam.

3. Penambahan persentasi komposisi styrofoam cenderung mengakibatkan penurunan nilai konduktivitas dan secara keseluruhan sampel memiliki daya hantar panas yang cukup baik . Berdasarkan hasil karakteristik sampel maka komposit semen-styrofoam dengan komposisi semen 10 % dan

B. Saran

Untuk melengkapi penelitian semen-styrofoam yang dibuat sampai tahap

DAFTAR PUSTAKA

Aggarwal, P. Y., Aggarwal, S dan Gupta, M. 2007. Effect Of Bottom Ash As Replacement Of Fine Aggregates In Concrete. Asian Journal Of Civil Engineering (Building And Housing) .Vol. 8, No. 1 p. 49-62.

Ahmad, W., Iman, S dan Kardiyono, T. 2008. Batako Styrofoam Komposit Mortar Semen. Forum Teknik Sipil. No. XVIII/2.

Ainie, K., Eko, K dan Muhammad, N. D. 2006. Peredam Suara Berbahan Dasar Sabut Kelapa danPengukuran Koefisien Penyerapan Bunyinya. Berkala Fisika ISSN : 1410 – 9662. Vol. 9, No.1. p. 15-25.

Badrawada, G. G. I dan Agung, S. 2009. Pengaruh Kepadatan Papan Partikel Dari Tiga Jenis Serbuk Kayu Terhadap Nilai Konduktivitas Panasnya.

Jurnal Teknologi. Vol. 2 No. 2. p. 150-157.

Barron, A. R. 2008. Manufacture of Portland Cement. Version 1.3

Betha., Sudirman., Aloma dan Mashuri. 2000. Konduksi Panas Komposit Polimer Polipropilena-Pasir. Jurnal Sains Materi Indonesia. Vol. 2. No. 2. p. 21-26.

Billmeyer, Jr. F. W. 1984. Text Book of Polymer Science, Third Edition. Singapura: John Wiley & Sons Inc.

Chiang, Y. M, Dubas Birnie, W. D, Kingery. 1997. “Physical Ceramic Principle for Ceramic Science and Engineering”. Canada, John and Son. Inc.

Cliffton. G. B., Subhas. H, Risbud. 2000. “Introduction to Phase Equilibria in Ceramics”. Ohio, The American Ceramic Society, Inc.

Crawford, R. J. 1998. Plastic Engginering, Third Edition. Singapura: John Wiley & Sons Inc.

Diefenderf, 1998. Development and Testing of a Capacitor Probe to Detect Deterioration in Portland Cement Concrete. Faculty of the Virginia Polytechnic Institute and State University.

Doelle, L. L. 1972. Akuistik Lingkungan. Jakarta: Erlangga.

Eka, P. S., Biemo, W. S dan Ivindra, P. 2009. Studi Penggunaan Dinding Foam Concrete (FC) dalam Efisiensi Energi Dan Biaya Untuk Pendinginan Udara (Air Conditioner). Jurnal Sains Materi Indonesia. Vol 2. No. 3. Giri, I. B. D., I Ketut, S dan Ni Made, T. 2008. Kuat Tekan Dan Modulus

Elastisitas Beton Dengan Penambahan Styrofoam (Styrocon). Jurnal Ilmiah Teknik Sipil. Vol 12. No.1.

Halauddin, 2006. Pengukuran Konduktivitas Termal Bata Merah Pejal. Jurnal

Gradien. Vol. 2. No. 2.

Haque, N. I and Al-Khaiat, H. 1999. Strength and durability of lightweightconcretein hot marine exposure conditions. Materials and Structures/Mat4riaux et Constructions. Vol. 32, p. 533-538.

Lee, Y and Changwhan, J. 2003. Sound Absorption Properties of Recycled Polyester Fibrous Assembly Absorbers. AUTEX Research Journal. Vol. 3, No.2.

Mashuri dan Joi, F. B. 2011. Pemamfaatan Material Limbah Pada Campuran Beton Aspel Campuran Panas. Majalah Ilmiah MEKTEK. No 3. Tahun XIII.

Mehta, P. K. 1986. Structure, Properties, and Material. New Jerse: Prentice Hall Murdock, L. J., Brook dan Hindarko. 1991. Bahan dan Praktek Beton. Jakarta:

Erlangga.

Ritonga, M. D. 2004. Pengaruh Kandungan Udara Dalam Adukan Beton Terhadap Nilai Slump, Faktor Pemadatan, dan Kuat Tekan Beton. Skripsi. Program Studi Teknik Sipil Fakultas Teknik Universitas Udayana, Denpasar.

Satyarno, I. 2004. Penggunaan Semen Putih Untuk Beton Styrofoam Ringan (Batafoam). Jogjakarta: Laboratorium Bahan Konstruksi Jurusan Teknik Sipil Fakultas Teknik Universitas Gadjah Mada.

Sijabat, K. 2007. Pembuatan Keramik Paduan Cordierict Sebagai Bahan Refraktori dan Karakterisasinya. Tesis, USU Medan.

Sri, M., Elvis, A dan Iwan, A. 2010. Uji Isolator Panas Papan Sekam dengan Variasi Ukuran Partikel dan Kepadatan. Jurnal Teknik Mesin. Vol. 7. No. 1.

Sudipta, I. G. K dan Ketut, S. 2009. Permeabilitas Beton Dengan Penambahan Styrofoam. Jurnal Ilmiah Teknik Sipil. Vol 13. No 2.

Timings, R. L. 1998. Engineering Materials Volume1 Second Edition. Edinburgh Gate, Harlow: Addison Wesley Longman.

Wijaya, S. N. 2005. Efek Perendaman Beton Styrofoam Ringan Dengan Semen Portland Abu-abu 250 kg/m3. Jogjakarta: Tugas akhir, jurusan Teknik Sipil, Fakultas Teknik, Universitas Gadjah Mada.

Wilbert, F. S. 1982. Refrigerasi dan Pengkondisian Udara. Jakarta: Erlangga. William, V. A. 2005. Precast Autoclaved Aerated Concrete. RT Environmental