DAFTAR PUSTAKA

Nugraha, Paul.2007. Teknologi Beton.Yogyakarta : C.V ANDI OFFSET.

Mulyono, Tri.2004. Teknologi Beton.Yogyakarta : Penerbit Andi.

Aji,Pujo.,Purwono,Rachmat.2010. Pengendalian mutu beton.Surabaya : C.V Putra Media Nusantara.

Sagel,R.,Kole,P. 1993. Pedoman pengerjaan beton. Jakarta : Erlangga.

Jackson,Neil.,Dhir,Ravindra K.1996. Civil Engineering Materials.New York : PALGRAVE

Tjokrodimuljo, Ir.Kardiyono.2007. Teknologi Beton.Jogjakarta : Biro Penerbit Teknik Sipil Universitas Gadjah Mada

Tambunan, Michael. 2016. Pengaruh Pasir Merah Tanjung Morawa

BAB III

METODOLOGI PENELITIAN

3.1 Umum

Metode yang digunakan dalam penelitian ini merupakan kajian eksperimental. Penelitian ini dilakukan di Laboratorium Bahan Rekayasa, Departemen Teknik Sipil, Fakultas Teknik, Universitas Sumatera Utara. Adapun urutan tahap penelitian yang dilakukan yaitu:

a. Pemilihan dan penyediaan bahan penyusun beton b. Pengayakan limbah sepatu

c. Pengujian bahan penyusun beton

d. Perencanaan proporsi campuran beton (mix design) e. Penimbangan bahan penyusun beton\

f. Pembuatan cetakan g. Pengecoran

h. Pengujian slump test i. Perawatan

3.3 Bahan Penyusun Beton

Bahan utama penyusun beton segar normal terdiri dari semen, pasir (agregat halus), kerikil (agregat kasar), dan air. Dengan menggunakan proporsi campuran yang tepat, bisa didapat karakteristik yang diinginkan. Namun selain beton normal, bisa juga ditambah dengan bahan tambahan lainnya untuk mendapatkan kekuatan yang lebih efektif dan lebih ekonomis.

3.3.1Semen

Semen yang digunakan dalam penelitian ini adalah semen jenis OPC (ordinary Portland cement) tipe I, yang diproduksi oleh PT. SEMEN PADANG dalam kemasan 1 zak 50 kg.

3.3.2 Agregat Halus

Agregat halus yang dipakai dalam campurandilakukan pemeriksaan- pemeriksaan sebagai berikut:

a. Analisa ayakan

b. Pemeriksaan kadar lumpur (pencucian pasir lewat ayakan no 200) c. Pemeriksaan kandungan organik (colorimetric test)

Analisa Ayakan

a. Tujuan :

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai modulus kehalusan pasir (FM).

b. Hasil pemeriksaan :

Modulus kehalusan pasir (FM) : 2,62 Pasir dapat dikategorikan pasir sedang. c. Pedoman :

Berdasarkan nilai modulus kehalusan (FM), agregat halus dibagi dalam beberapa kelas, yaitu:

• Pasir halus : 2,20 < FM < 2,60 • Pasir sedang : 2,60 < FM < 2,90

• Pasir kasar : 2,90 < FM < 3,20

Pemeriksaan Kadar Lumpur (Pencucian Pasir Lewat Ayakan no 200)

a. Tujuan :

Untuk memeriksa kandungan lumpur pada pasir. b. Hasil pemeriksaan :

c. Pedoman :

Kandungan lumpur yang terdapat pada agregat halus tidak dibenarkan melebihi 5% (dari berat kering). Apabila kadar lumpur melebihi 5% maka pasir harus dicuci.

Pemeriksaan Kadar Liat (Clay Lump)

a. Tujuan :

Untuk memeriksa kandungan liat pada pasir. b. Hasil pemeriksaan :

Kandungan liat : 0,8% < 1%, memenuhi persyaratan. c. Pedoman :

Kandungan liat yang terdapat pada agregat halus tidak boleh melebihi 1% (dari berat kering). Apabila kadar liat melebihi 1% maka pasir harus dicuci.

Pemeriksaan Berat Jenis dan Absorbsi

a. Tujuan :

Untuk menentukan berat jenis (specific gravity) dan penyerapan air (absorbsi) pasir.

b. Hasil pemeriksaan :

Berat jenis SSD : 2490 kg/m3

Berat jenis semu : 2540 kg/m3

Absorbsi : 1,11%

c. Pedoman :

Berat jenis SSD adalah perbandingan antara berat dalam keadaan SSD dengan volume dalam keadaan SSD. Keadaan SSD (Saturated Surface Dry) dimana permukaan jenuh dengan uap air sedangkan dalamnya kering, keadaan kering dimana pori-pori berisikan udara tanpa air dengan kandungan air sama dengan nol, sedangkan keadaan semu dimana basah total dengan pori-pori penuh air. Absorbsi atau penyerapan air adalah persentase dari berat yang hilang terhadap berat kering dimana absorbsi terjadi dari keadaan SSD sampai kering.

Hasil pengujian harus memenuhi:

Berat jenis kering < berat jenis SSD < berat jenis semu Pemeriksaan Berat Isi

a. Tujuan :

Untuk menentukan berat isi (unit weight) pasir dalam keadaan padat dan longgar.

b. Hasil pemeriksaan :

Dari hasil pemeriksaan diketahui bahwa berat isi dengan cara merojok lebih besar daripada berat isi dengan cara menyiram, hal ini berarti bahwa pasir akan lebih padat bila dirojok daripada disiram. Dengan mengetahui berat isi maka kita dapat mengetahui berat dengan hanya mengetahui volumenya saja.

3.3.3 Agregat Kasar

Agregat kasar yang digunakan untuk beton merupakan kerikil hasil

disintegrasi dari batu-batuan atau berupa batu pecah (split) yang diperoleh dari alat pemecah batu dengan syarat ukuran butiran olos ayakan 38,1 mm dan tertahan pada ayakan 4,76 mm. Pemeriksaan-pemeriksaan yang dilakukan adalah sebagai berikut:

a. Analisa ayakan

b. Pemeriksaan kadar lumpur (pencucian kerikil lewat ayakan no 200) c. Pemeriksaan keausan menggunakan mesin Los Angeles

d. Pemeriksaan berat isi

e. Pemeriksaan berat jenis dan absorbsi Analisa Ayakan

a. Tujuan :

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai modulus kehalusan (fineness modulus / FM) kerikil.

b. Hasil pemeriksaan :

5,5 <6,91 < 7,5, memenuhi persyaratan. c. Pedoman :

1.

2. Agregat kasar untuk campuran beton adalah agregat kasar dengan modulus kehalusan (FM) antara 5,5 sampai 7,5.

Pemeriksaan Kadar Lumpur (Pencucian Kerikil Lewat Ayakan no 200)

a. Tujuan :

Untuk memeriksa kandungan lumpur pada kerikil. b. Hasil pemeriksaan :

Kandungan lumpur : 0,5% < 1%, memenuhi persyaratan. c. Pedoman :

Kandungan lumpur yang terdapat pada agregat kasar tidak dibenarkan melebihi 1% (ditentukan dari berat kering). Apabila kadar lumpur melebihi 1% maka kerikil harus dicuci.

Pemeriksaan Keausan Menggunakan Mesin Los Angeles

a. Tujuan :

Untuk memeriksa ketahanan aus agregat kasar. b. Hasil pemeriksaan :

1.

2. Pada pengujian keausan dengan mesin Los Angeles, persentaase keausan tidak boleh lebih dari 50%.

Pemeriksaan Berat Isi

a. Tujuan :

Untuk memeriksa berat isi (unit weight) agregat kasar dalam keadaan padat dan longgar.

b. Hasil pemeriksaan :

Berat isi keadaan rojok/padat : 1744,96 kg/m3 Berat isi keadaan longgar : 1640,87 kg/m3 c. Pedoman :

Dari hasil pemeriksaan diketahui bahwa berat isi dengan cara merojok lebih besar daripada berat isi dengan cara menyiram, hal ini berarti bahwa kerikil akan lebih padat bila dirojok daripada disiram. Dengan mengetahui berat isi maka kita dapat mengetahui berat dengan hanya mengetahui volumenya saja.

Pemeriksaan Berat Jenis dan Absorbsi

a. Tujuan :

b. Hasil pemeriksaan :

Berat jenis SSD : 2600 kg/m3

Berat jenis kering : 2570 kg/m3

Berat jenis semu : 2660 kg/m3

Absorbsi : 1,3%

c. Pedoman :

Berat jenis SSD adalah perbandingan antara berat dalam keadaan SSD dengan volume dalam keadaan SSD. Keadaan SSD (Saturated Surface Dry) dimana permukaan jenuh dengan uap air sedangkan dalamnya kering, keadaan kering dimana pori-pori berisikan udara tanpa air dengan kandungan air sama dengan nol, sedangkan keadaan semu dimana basah total dengan pori-pori penuh air. Absorbsi atau penyerapan air adalah persentase dari berat yang hilang terhadap berat kering dimana absorbsi terjadi dari keadaan SSD sampai kering.

Hasil pengujian harus memenuhi:

Berat jenis kering < berat jenis SSD < berat jenis semu 3.3.4 Limbah Sepatu

Dalam penelitian ini, limbah sepatu yang akan dimasukkan berasal dari pabrik sepatu berlokasi di Medan Tembung , kota Medan, Sumatera Utara.

Limbah sepatu yang digunakan harus lolos dari ayakan no. 200 3.3.5 Air

sumber yang bersih. Air yang digunakan dalam penelitian ini adalah air yang berasal dari PDAM Tirtanadi, di Laboratorium Bahan Rekayasa, Departemen

Teknik Sipil, Fakultas Teknik, Universitas Sumatera Utara.

3.4 Perencanaan Campuran Beton (Mix Design)

Perencanaan campuran beton dimaksudkan untuk mendapatkan kubikasi yang tepat pada saat pengecoran serta untuk mendapatkan beton yang ekonomis juga. Namun apabila menggunakan bahan penyusun yang baik belum tentu menjamin akan menghasilkan beton yang baik apabila proporsi campuran tidak dirancang dengan benar.

Unsur-unsur pembentuk beton harus ditentukan secara proporsional, sehingga terpenuhi syarat-syarat:

1. Nilai kekenyalan atau kelecakan tertentu yang memudahkan adukan beton yang akan ditempatkan pada cetakan/bekisting (sifat kemudahan dalam mengerjakan/workability) dan memberikan kehalusan permukaan beton segar. Kekenyalan ditentukan dari volume pasta adukan, keenceran pasta adukan, serta perbandingan campuran agregat halus dan kasar.

2. Kekuatan rencana dan ketahanan beton setelah mencapai umur layan. 3. Ekonomis dan optimum dalam pemakaian semen.

a. Variasi I (Beton Normal)

Semen : air : pasir : kerikil = 1 : 0,51 : 1,64 : 3,33 b. Variasi II (limbah sepatu 5%)

Semen : air : pasir : kerikil : LS = 1 : 0,54 : 1,73 : 3,5 : 0.053 c. Variasi III (limbah sepatu 10%)

Semen : air : pasir : kerikil : LS = 1 : 0,57 : 1,82 : 3,7 : 0.111 d. Variasi IV (limbah sepatu 15%)

BAB IV

HASIL DAN PEMBAHASAN

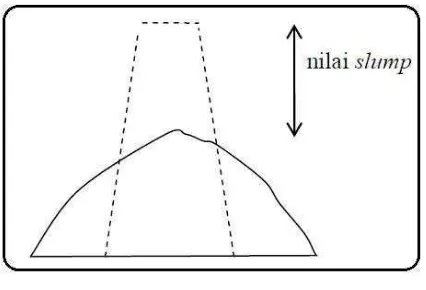

4.1 Nilai Slump

Nilai slump selalu dihubungkan dengan kemudahan pengerjaan beton (workability), hal ini

dipengaruhi beberapa faktor antara lain :

1. Gradasi dan bentuk permukaan agregat 2. Faktor air semen

3. Volume udara pada adukan beton 4. Karakteristik semen

5. Bahan Tambahan

Sesuai SNI-1972-2008, nilai slump didapat dari selisih ketinggian permukaan kerucut abram dengan permukaan pasta. Hasil pengujian nilai slump dengan substitusi pasir merah dapat dilihat pada tabel 4.1

No Variasi Campuran Nilai Slump

(cm)

1. Limbah 0% 15

2. Limbah 5% 10

3. Limbah 10% 9

4. Limbah 15% 8

Sumber: Hasil Penelitian

Nilai slump mempengaruhi workabilitas beton, dari tabel diatas dengan adanya campuran limbah sepatu membuat workabilitas menurun. Jika pencampuran limbah sepatu semakin banyak maka workailitasnya akan semakin menurun juga.

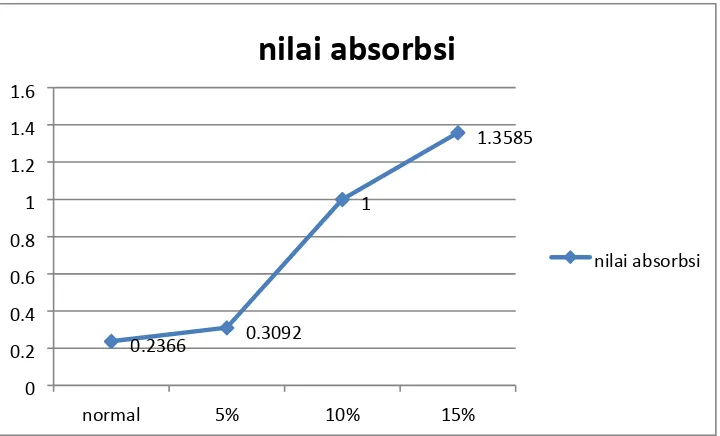

4.2 Absorbsi

Pengujian absorbsi dilakukan pada umur beton 28 hari. Pengujian ini dilakukan untuk mengetahui perbandingan persentase absorbsi beton normal dengan persentase absorbsi beton yang menggunakan limbah sepatu. Penelitian absorbsi beton didasarkan pada SNI 03-64332000 yang bertujuan untuk mendapatkan besarnya penyerapan air setelah perendaman. Perendaman benda uji dilakukan juga untuk menghindari penguapan yang besar. Besarnya nilai absrobsi terdapat pada tabel 4.2.

Keterangan Persentase absorbs rata – rata

( % )

Normal 0.2366

5% limbah sepatu 0.3092

10% limbah sepatu 1

15% limbah sepatu 1.3585

Pada grafik 4.1 menunjukkan subsitusi limbah sepatu sebesar 15% memiliki nilai absorbs tertinggi yaitu 1.35% sementara pada beton normal memiliki nilai absorbsi yakni 0.23%. Dari grafik di atas juga menunjukkan nilai absorbs meningkat seiring bertambahnya persentase subsitusi limbah sepatu terhadap beton.

4.3. Kuat Tekan

Pengujian kuat tekan beton dilakukan setelah beton mencapai umur 28 hari. Pengujian ini dilakukan untuk mengetahui perbandingan kuat tekan beton normal dengan kuat tekan beton yang menggunakan limbah sepatu sebagai substitusi semen per variasinya. Pengujian kuat tekan beton didasarkan pada SNI-1974-2011. Besarnya nilai kuat tekan terdapat pada

table 4.3.

Grafik 4.1 Grafik Nilai absorbsi terhadap persentase substitusi semen

0.2366 0.3092

1

1.3585

0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6

normal 5 % 10 % 15 %

nilai absorbsi

Keterangan Kuat Tekan Beton rata - rata (Mpa)

Normal 21.1068

5% limbah sepatu 18.9101

10% limbah sepatu 9.6135

15% limbah sepatu 7.2356

Tabel 4.3. Hasil pengujian kuat tekan beton

Grafik 4.2. Hasil pengujian nilai kuat tekan beton terhadap subsitusi semen

Pada grafik 4.2 menunjukkan subsitusi limbah sepatu sebesar 15% memiliki nilai kuat tekan terendah yaitu 7.23 MPa sementara pada beton normal memiliki nilai kuat tekan yakni 21.10 MPa. Dari grafik di atas juga menunjukkan nilai kuat tekan menurun seiring bertambahnya persentase subsitusi limbah sepatu terhadap beton.

21.1068

18.9101

9.6135

7.2356

0 5 10 15 20 25

normal 5 % 10 % 15 %

nilai kuat tekan

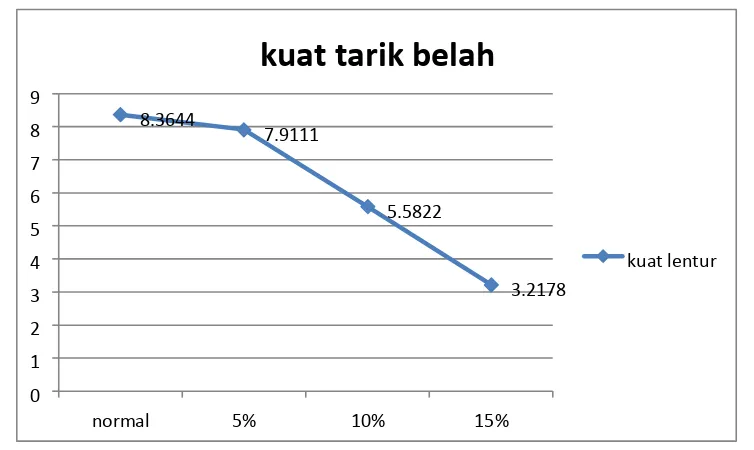

4.4.Kuat Tarik Belah

Pengujian kuat tarik belah dilakukan setelah beton mencapai umur 28 hari. Pengujian ini dilakukan untuk mengetahui perbandingan kuat tarik belah beton normal dengan kuat tarik belah beton yang menggunakan limbah sepatu sebagai substitusi semen per variasinya. Pengujian kuat tarik belah didasarkan pada SNI 03-2491-2002. Nilai tegangan tarik lentur pada penelitian ini didapat pada tabel 4.4.

Keterangan Kuat Tarik Belah Beton Rata – Rata (Mpa)

Normal 8.3644

5% limbah sepatu 7.9111

10% limbah sepatu 5.5822

15% limbah sepatu 3.2178

Tabel 4.4. Hasil pengujian nilai tarik belah beton terhadap subsitusi semen

G rafik 4. 3. Hasil pengujian nilai kuat tarik belah beton terhadap subsitusi semen 8.3644 7.9111 5.5822 3.2178 0 1 2 3 4 5 6 7 8 9

normal 5 % 10 % 15 %

kuat tarik belah

Pada grafik 4.3 menunjukkan subsitusi limbah sepatu sebesar 15% memiliki nilai kuat tarik terendah yaitu 3.21 MPa sementara pada beton normal memiliki nilai kuat tarik yakni 8.36 MPa. Dari grafik di atas juga menunjukkan nilai kuat tarik menurun seiring bertambahnya persentase subsitusi limbah sepatu terhadap beton.

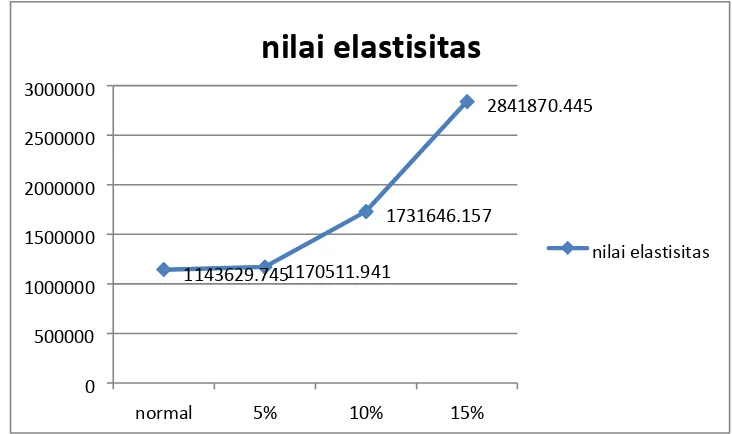

4.5. Elastisitas

Pengujian elastitistas dilakukan setelah beton mencapai umur 28 hari. Pengujian ini dilakukan untuk mengetahui perbandingan elastis beton normal dengan elastis beton yang menggunakan limbah sepatu sebagai substitusi semen per variasinya. Pengujian elastisitas berdasarkan SNI 03-2834-2000. Nilai elasitistas ini didapat pada tabel 4.5.

Keterangan Elastisitas Beton Rata – Rata (kg/���)

Normal

1143629.75

5% limbah sepatu

1170511.94

10% limbah sepatu

1731646.16

15% limbah sepatu

2841870.45

Pada grafik 4.4 menunjukkan subsitusi limbah sepatu sebesar 15% memiliki nilai elasitisitas tertinggi yaitu 2841870.445 kg/cm2 sementara pada beton normal memiliki nilai

elastisitas yakni 1143629.745 kg/cm2

. Dari grafik di atas juga menunjukkan nilai elastsitas meningkat seiring bertambahnya persentase subsitusi limbah sepatu terhadap beton.

G rafik 4. 4. Hasil pengujian elastisitas beton terhadap subsitusi semen 1143629.745 1170511.941

1731646.157

2841870.445

0 500000 1000000 1500000 2000000 2500000 3000000

normal 5 % 10 % 15 %

nilai elastisitas

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil analisa dan pembahasan data pada bab sebelumnya maka dapat diambil kesimpulan :

1. Terjadinya kenaikan persentasi absorbsi seiring bertambahnya jumlah subsitusi limbah sepatu terhadap semen.

2. Nilai kuat tekan pada beton akan semakin menurun apabila semakin banyak mengsubsitusi limbah sepatu terhadap semen pada beton.

3. Nilai kuat tarik pada beton akan semakin menurun apabila semakin banyak mengsubsitusi limbah sepatu terhadap semen pada beton.

4. Nilai elastisitas maksimum didapat pada beton dengan subsitusi sebesar 15% yaitu 2841780.40 kg/cm2lebih besar daripada beton normal yang memiliki nilai elastisitas

sebesar 1143629.75 kg/cm2.

5.2. Saran

Setelah melihat penelitian dan menyadari kemungkinan adanya kekurangan dalam penelitian ini, maka penulis memberikan saran sebagai berikut:

2. Perlu dilakukan penelitian secara lanjut mengenai penambahan limbah sepatu pada bata ringan

BAB II

TINJAUAN PUSTAKA

2.1. Umum

Dalam penelitian ini, material alternatif campuran beton yang digunakan adalah limbah sepatu, yang merupakan sisa pembuangan dari pabrik sepatu. Pada dasarnya limbah sepatu terdiri dari kulit sepatu, karet sol, serta karton yang telah tercampur dan telah menjadi abu. Lim-bah sepatu ini memilki kesamaan sifat dengan Lim-bahan baku semen, baik fisik maupun kimia. Kemudahan dalam mendapatkan bahan juga menjadi pertimbangan dalam menggunakan bahan limbah sepatu. Bahan ini sangat mudah didapatkan dari sepatu, sandal, dan lain sebagainya. Banyak sekali limbah sepatu yang terbuang percuma dan tidak dimanfaatkan. Selain itu, limbah sepatu juga sangat susah terurai dan dapat mencemari lingkungan.

Limbah sepatu merupakan bahan yang sulit terurai. Selain mencemari lingkungan, limbah tersebut pun memerlukan waktu yang lama untuk terurai. Pemanfaatan pemakaian limbah sepatu ini bertujuan untuk pengurangan pemakaian semen. Oleh karena itu, penggunaan limbah sepatu sebagai alternatif bahan tambahan pembuatan beton, selain diharapkan dapat meningkatkan kualitas beton, juga sekaligus mendukung gerakan ramah terhadap lingkungan, yaitu dengan memanfaatkan limbah sepatu yang sulit terurai, agar tidak mencemari lingkungan.

Penggunaan limbah sepatu sebagai bahan pengganti semen dalam pembuatan beton dapat

dikatakan relatif murah. Harga bahan limbah sepatu yang belum diolah relatif murah, biaya yang dikeluarkan untuk mendapatkannya juga tidaklah mahal. Selain itu, penggunaan bahan ini secara otomatis mengurangi biaya penggunaan bahan baku semen yang semakin hari semakin langka sehingga menyebabkan harganya semakin tinggi.

dari beton yang diproduksi, maka akan semakin tinggi pula daya tahan beton tersebut terhadap kuat tarik.

Unsur kimia yang terkandung dalam limbah sepatu yang juga terkandung dalam semen adalah SiO2, Na2O, dan CaO.

Berikut merupakan tabel unsur semen Portland (Mulyono, 2005) dan tabel unsur limbah sepatu:

Unsur Semen Portland Unsur Limbah Sepatu Metode

SiO2 20%- 25% SiO2 45,0524% Gravimetri

Al2O3 7%- 12% Al2O3 0.8445% Gravimetri

Fe2O3 7%- 12% Fe2O3 0.0021% Spektrofotometri

Cao 60%- 65% Cao 1.7316% Titrimetri

Tabel 2.1 Unsur Semen Portland Tabel 2.2 Unsur Limbah Sepatu

Beton merupakan salah satu bahan untuk struktur bangunan yang sangat banyak dipakai dan luas penggunaannya. Umumnya, penggunaan beton readymix untuk pekerjaan struktur bangunan, tetapi jika kondisi di lapangan maupun lingkup pekerjaannya tidak memungkinkan untuk menggunakan beton readymix maka akan digunakan beton yang diaduk sendiri di lokasi proyek tersebut.

Beton adalah suatu material yang terdiri dari campuran semen, air, agregat (kasar dan halus) atau dengan bahan tambahan membentuk massa padat. Beton yang banyak dipakai pada saat ini yaitu beton normal. Beton normal ialah beton yang mempunyai berat isi 2200–2500 kg/m³ dengan menggunakan agregat alam yang dipecah atau tanpa dipecah.

Beton yang sudah mengeras dapat juga dilakukan sebagai batuan tiruan, dengan rongga-rongga antara butiran yang besar ( agregat kasar atau batu pecah) , dan diisi oleh batuan kecil (agregat halus atau pasir), dan pori-pori antara agregat halus diisi oleh semen dan air (pasta semen). Pasta semen juga berfungsi sebagai perekat atau pengikat dalam proses pengerasan, sehingga butiran-butiran agregat saling terekat dengan kuat sehingga terbentuklah suatu kesatuan yang padat dan tahan lama.

Mutu beton ditentukan oleh banyak faktor antara lain (Sutikno, 2003:2): a. Faktor Air Semen (FAS).

b. Perbandingan bahan-bahannya. c. Mutu bahan-bahannya.

d. Susunan butiran agregat yang dipakai. e. Ukuran maksimum agregat yang dipakai.w f. Bentuk butiran agregat.

g. Kondisi pada saat mengerjakan. h. Kondisi pada saat pengerasan.

2.2. Keuntungan dan Kerugian Menggunakan Beton

Pemakaian beton semakin tahun semakin banyak digunakan baik di negara maju maupun di negara yang sedang berkembang, sebagai contoh pada tahun 1976 di Amerika Serikat di produksi beton 100 juta/tahun, di Canada 11 juta ton per tahun, sedang di Indonesia pada tahun 1985 diproduksi 14 juta ton. Sampai saat ini produksi semen (portland cement) terus ditingkatkan seperti kita ketahui produksi semen pada tahun 1998 mencapai 17.250.000 ton per tahun (Sutikno, 2003:2).

Keuntungan dari beton antara lain (Sutikno, 2003:2):

1. Mudah dicetak artinya beton segar dapat mudah diangkut maupun dicetak dalam bentuk apapun

2. Ekonomis artinya bahan-bahan dasar dari bahan lokal kecuali Portland cement, hanya

daerahdaerah tertentu sulit mendapatkan pasir maupun kerikil. Dan cetakan dapat digunakan

berulang-ulang sehimgga secara ekonomis menjadi murah.

3. Awet dan tahan lama artinya beton termasuk berkekuatan tinggi, serta mempunyai sifat tahan

terhadap perkaratan dan pembusukan oleh kondisi lingkungan. Bila dibuat secara baik kuat

tekannya sama dengan batu alam.

4. Tahan api artinya tahan terhadap kebakaran, sehingga biaya perawatan termasuk rendah.

5. Energi effisien artinya beton kuat tekannya tinggi mengakibatkan jika dikombinasikan dengan

baja tulangan dapat dikatakan mampu dibuat strukutur berat. Beton dan baja boleh dikatakan

mempunyai koefisien muai hampir sama.

6. Dapat dicor ditempat artinya beton segar dapat dipompakan sehingga memungkinkan untuk dituang pada tempat-tempat yang posisinya sangat sulit. Juga dapat disemprotkan pada permukaan beton yang lama untuk menyambungkan dengan beton baru (di grouting).

7. Bentuknya indah artinya dapat dibuat model sesuka hati menurut selera yang menghendakinya.

Kerugian dari beton antara lain (Sutikno, 2003:2):

1. Beton mempunyai kuat tarik yang rendah, sehingga mudah retak. Oleh karena itu perlu diberi baja tulangan.

2. Beton segar mengerut pada saat pengeringan dan beton keras mengembang jika basah, sehingga perlu diadakan dilatasi pada beton yang panjang untuk memberi tempat untuk kembang susut beton.

3. Beton sulit untuk kedap air secara sempurna, sehingga selalu dapat dimasuki air dan air membawa kandungan garam dapat merusak beton.

4. Beton bersifat getas sehingga harus dihitung dengan teliti agar setelah digabungkan dengan baja tulangan dapat bersifat kokoh terutama pada perhitungan bangunantahan gempa.

1.Portland Cement

Portland Cement (PC) atau semen adalah bahan yang bertindak sebagai bahan pengikat agregat, jika dicampur dengan air semen menjadi pasta. Dengan proses waktu dan panas, reaksi kimia akibat campuran air dan semen menghasilkan sifat perkerasan pasta semen. Penemu semen (Portland Cement) adalah Joseph Aspdin di tahun 1824, seorang tukang batu kebangsaan Inggris. Dinamakan semen Portland, karena awalnya semen dihasilkan mempunyai warna serupa dengan tanah liat alam di Pulau Portland.

Semen portland dibuat melalui beberapa langkah, sehingga sangat halus dan memiliki sifat adhesif maupun kohesif. Semen diperoleh dengan membakar karbonat atau batu gamping dan argillaceous (yang mengandung aluminia) dengan perbandingan tertentu. Bahan tersebut dicampur dan dibakar dengan suhu 1400º C-1500º C dan menjadi klinker. Setelah itu didinginkan dan dihaluskan sampai seperti bubuk. Lalu ditambahkan gips atau kalsium sulfat (CaSO4) kira– kira 2–4 % persen sebagai bahan pengontrol waktu pengikatan. Bahan tambah lain kadang ditambahkan pula untuk membentuk semen khusus misalnya kalsium klorida untuk menjadikan semmen yang cepat mengeras. Semen biasanya dikemas dalam kantong 40 kg/ 50 kg (Sutikno, 2003:2).

Menurut SII 0031-81 semen portland dibagi menjadi lima jenis, sebagai berikut:

Jenis I : Semen untuk penggunaan umum, tidak memerlukanpersyaratan khusus.

Jenis II : Semen untuk beton tahan sulfat dan mempunyai panas hidrasisedang.

Jenis III : Semen untuk beton dengan kekuatan awal tinggi (cepat mengeras).

Jenis IV : Semen untuk beton yang memerlukan panas hidrasi rendah.

Jenis V : Semen untuk beton yang sangat tahan terhadap sulfat.

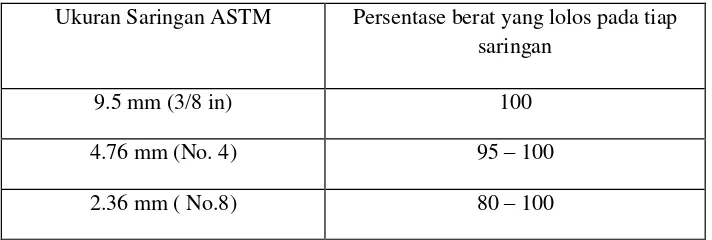

2. Agregat halus

jumlahnya terlalu banyak maka akan menyebabkan terjadinya perapuhan setelah kering. Hal ini disebabkan karena pasir tidak bersifat merekat tetapi hanya bersifat sebagai pengisi. Pasir yang baik adalah pasir yang berasal dari sungai dan tidak mengandung tanah lempung karena dapat mengakibatkan retak-retak, dan juga harus memenuhi spesifikasi yang telah ditetapkan oleh

ASTM, sebagai berikut :

a.Susunan Butiran ( Gradasi )

Modulus kehalusan (fineness modulus), menurut hasil penelitian menunjukan bahwa pasir dengan modulus kehalusan 2,5 s/d 3,0 pada umumnya akan menghasilkan beton mutu tinggi (dengan fas yang rendah) yang mempunyai kuat tekan dan workability yang optimal. Agregat halus yang digunakan harus mempunyai gradasi yang baik, karena akan mengisi ruang-ruang kosong yang tidak dapat diisi oleh material lain sehingga menghasilkan beton yang padat disamping untuk mengurangi penyusutan. Analisa saringan akan memperlihatkan jenis dari agregat halus tersebut. Melalui analisa saringan maka akan diperoleh angka Fine Modulus. Melalui Fine Modulus ini dapat digolongkan 3 jenis pasir yaitu :

Pasir Kasar : 2.9 < FM < 3.2

Pasir Sedang : 2.6 < FM < 2.9

Pasir Halus : 2.2 < FM < 2.6

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan ASTM C 33 – 74 a. Batasan tersebut dapat dilihat pada tabel berikut ini :

Tabel 2.3 Batasan Gradasi untuk Agregat Halus

Ukuran Saringan ASTM Persentase berat yang lolos pada tiap saringan

9.5 mm (3/8 in) 100

4.76 mm (No. 4) 95 – 100

1.19 mm (No.16) 50 – 85

0.595 mm ( No.30 ) 25 – 60

0.300 mm (No.50) 10 – 30

0.150 mm (No.100) 2– 10

b. Kadar Lumpur atau bagian yang lebih kecil dari 75 mikron ( ayakan No.200 ), tidak boleh melebihi 5 % ( terhadap berat kering ). Apabila kadar Lumpur melampaui 5 % maka agragat harus dicuci.

c. Kadar Liat tidak boleh melebihi 1 % ( terhadap berat kering )

d. Agregat halus harus bebas dari pengotoran zat organic yang akan merugikan beton, atau kadar organic jika diuji di laboratorium tidak menghasilkan warna yang lebih tua dari standart percobaan Abrams – Harder dengan batas standarnya pada acuan No 3.

e. Agregat halus yang digunakan untuk pembuatan beton dan akan mengalami basah dan lembab terus menerus atau yang berhubungan dengan tanah basah, tidak boleh mengandung bahan yang bersifat reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berlebihan di dalam mortar atau beton dengan semen kadar alkalinya tidak lebih dari 0,60% atau dengan penambahan yang bahannya dapat mencegah pemuaian.

f. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat :

Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10 %.

Agregat kasar (kerikil) adalah material yang berfungsi untuk menahan beban yang dipikul oleh suatu struktur beton.Distribusi ukuran perbutiran yang dimiliki berkisar antara 5 mm sampai 40 mm. Karena berfungsi untuk menahan beban maka pada agregat kasar dilakukan suatu uji ketahanan agregat kasar menggunakan mesin Los Angeles.

Menurut standar SK SNI S-04-1989-F, agregat kasar memiliki syarat sebagai berikut:

• Butir-butirnya keras dan tidak berpori, indeks kekerasan ≤ 5 % (diuji dengan goresan batang tembaga). Bila diuji dengan bejana Rudeloff atau Los Angeles

• Kekal, tidak pecah atau hancur oleh pengaruh cuaca (terik matahari dan hujan). Jika diuji dengan larutan garam Natrium Sulfat bagian yang hancur maksimum 12 %, jika dengan garam Magnesium Sulfat maksimum 18 %.

• Tidak mengandung lumpur (butiran halus yang lewat ayakan 0,06 mm) lebih dari 1 %.

• Tidak boleh mengandung zat-zat yang raktif terhadap alkali • agregat yang pipih dan panjang tidak boleh lebih dari 20 %

• Butiran agregat yang pipih dan panjang tidak boleh lebih dari 20 %

• Modulus halus butir antara 6 – 7,10 dan dengan variasi butir sesuai standar gradasi

4.

Air

Air merupakan bahan yang diperlukan untuk proses reaksi kimia, dengan semen untuk pembentukan pasta semen. Air juga digunakan untuk pelumas antara butiran dalam agregat agar mudah dikerjakan dan dipadatkan. Air dalam campuran beton menyebabkan terjadinya proses hidrasi dengan semen. Jumlah air yang berlebihan akan menurunkan kekuatan beton. Namun air yang terlalu sedikit akan menyebabkan proses pencampuran yang tidak merata.

Air yang dipergunakan harus memenuhi syarat sebagai berikut:

1. Tidak mengandung lumpur dan benda melayang lainnya yang lebih dari 2 gram perliter.

2. Tidak mengandung garam atau asam yang dapat merusak beton, zat organik dan sebagainya lebih dari 15 gram per liter.

3. Tidak mengandung klorida (Cl) lebih dari 1 gram per liter.

4. Tidak mengandung senyawa sulfat lebih dari 1 gram per liter.

5.

Bahan tambah

Bahan tambah (admixture)adalah bahan-bahan yang ditambahkan ke dalam campuran beton pada

saat atau selama pencampuran beton berlangsung.Fungsi bahan ini adalah mengubah sifatsifat

Menurut ASTM C.125-1995:61,”Standard Definition of Terminology Relating to Concrete

and Concrete Agregates”dan dalam ACI SP-19,”Cement andConcrete Terminology”,admixture

didefinisikan sebagai material selain air,agregat dan semen hidrolik yang dicampur dengan beton

atau mortar yang ditambahkan sebelum atau selama pengadukan berlangsung.Bahan tambah

digunakan untuk memodifikasi sifat dan karakteristik dari beton misalnya untuk kemudahan

pengerjaan atau untuk lain yaitu penghematan energi.

Di Indonesia bahan tambah telah banyak digunakan.Bahan tambah yang digunakan harus

memenuhi ketentuan yang diberikan SNI.Untk bahan nimia,harus memenuhi ASTM

C.494,”Standard Specification for Chemical Admixture for Concrete”.

Jenis-Jenis Bahan Tambah untuk Beton

Secara umum bahan tambah yang digunakan dalam beton dapat dibedakan menjadi dua yaitu

bahan tambah yang bersifat kimiawi (chemical admixture) dan bahan tambah yang bersifat

, a.

Tipe A “

Water-

Reducing Admixtures”

Water – Reducing Admixture adalah bahan tambah yang mengurangi air pencampur yang

diperlukan untuk menghasilkan beton dengan konsistensi tertentu.

Water – Reducing Admixture digunakan antara lain dengan tidak mengurangi kadar semen

dan nilai slump untuk memproduksi beton dengan nilai perbandingan atau ratio factor air semen

(fas) yang rendah. Atau dengan tidak merubah kadar semen yang digunakan dengan factor air

semen yang tetap maka nilai slump yang dihasilkan dapat lebih tinggi. Hal ini dimaksudkan

dengan mengubah kadar semen tetapi tidak merubah fas dan slump. Pada kasus pertama dengan

mengurangi fas secara tidak langsung akan meningkatkan kekuatan tekannya, karena dalam

banyak kasus fas yang rendah meningkatkan kuat tekan beton. Pada kasus kedua, tingginya nilai

slump yang didapat akan memudahkan penuangan adukan (placing) atau waktu penuangan

adukan dapat diperlambat. Pada kasus ketiga dimaksudkan untuk mengurangi biaya karena

penggunaan semen yang kecil ( Marther, Bryant,1994)

Admixture ditambahkan saat pengadukan dan atau saat pelaksanaan pengecoran (placing) sehingga lebih

banyak digunakan untuk memperbaiki kinerja pelaksanaan.

Sedangkanadditive bersifat mineral ditambahkan pada saat pengadukan dilaksanakan, lebih bersifat

penyemenan lebih banyak digunakan untuk memperbaiki kinerja kekuatannya.

1. Bahan Tambah Kimia (Admixture)

Hal-hal yang perlu diperhatikan dalam penggunaan bahan tambah ini adalah air yang

dibutuhkan, kandungan air,konsistensi, bleding dan kehilangan air pada saat beton segar, laju

pengerasan, kuat tekan dan lentur, perubahan volume, susut pada saat pengeringan. Berdasarkan

hal tersebut penting untuk melakukan pengujian sebelum pelaksanaan pencampuran terhadap

bahan tambah tersebut.

b.

Tipe B “

Retarding Admixture

”

Retarding Admixture adalah bahan tambah yang berfungsi untuk menghambat waktu

pengikatan beton. Penggunaannya untuk menunda waktu pengikatan beton, misalnya karena

kondisi cuaca yang panas, atau untuk memperpanjang waktu untuk pemadatan, untuk

menghindari cold joints dan menghindari dampak penurunan saat beton segar saat pelaksanaan

pengecoran.

c.

Tipe C “

Accelerating Admixture

”

Accelerating Admixture adalah bahan tambah yang berfungsi untuk mempercepat

pengikatan dan pengembangan kekuatan awal beton.

Bahan ini digunakan untuk mengurangi lamanya waktu pengeringan (hidrasi) dan

mempercepat pencapaian kekuatan awal beton. Accelerating Admixture yang paling terkenal

adalah kalsium klorida. Dosis maksimum adalah 2 % dari berat semen yang digunakan. Secara

Bahan tambah ini dibagi tiga kelompok yaitu : Larutan garam organic, Larutan campuran organic

dan Material miscellaneous.

d.

Tipe D

“Water Reducing and Retarding Admixtures”

Water Reducing and Retarding Admixtures adalah bahan tambah yang berfungsi ganda

yaitu mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton dengan

konsistensi tertentu dan menghambat pengikatan awal.

Water Reducing and Retarding Admixtures yaitu pengurang air dan pengontrol pengeringan.

Bahan ini digunakan untuk menambah kekuatan beton. Bahan ini juga akan mengurangi

kandungan semen yang sebanding dengan pengurangan kandungan air. Bahan ini hampir

semuanya berwujud cair. Air yang terkandung dalam bahan akan menjadi bagian air campuran

beton. Dalam perencanaan air ini harus ditambahkan sebagai berat air total dalam

campura beton. Perlu diingat, perbandingan antara mortar dengan agregat kasar tidak boleh berubah.

Perubahan kandungan air, atau udara atau semen, harus diatasi dengan perubahan kandungan agregat

halus sehingga volume tidak berubah.

e.

Tipe E

“Water Reducing and Accelerating Admixtures”

Water Reducing and Accelerating Admixtures adalah bahan tambah yang berfungsi ganda yaitu

mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton yang konsistensinya

tertentu dan mempercepat pengikatan awal.

Water Reducing, High Range Admixtures adalah bahan tambah yang berfungsi untuk mengurangi jumlah

air pencampur yang diperlukan untuk menghasilkan beton dengan

konsistensi tertentu, sebanyak 12% atau lebih.

g.

Tipe G “

Water Reducing, High Range Retarding Admixtures”

Water Reducing, High Range Retarding Admixtures adalah bahan tambah yang berfungsi untuk

mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi

tertentu, sebanyak 12% atau lebih dan juga untuk menghambat pengikatan beton.

Jenis bahan tambah ini merupakan gabungan superplasticizer dengan menunda waktu

pengikatan beton. Biasanya digunakan untuk kondisi pekerjaan yang sempit karena sedikitnya sumber

daya yang mengelola beton disebabkan keterbatasan ruang kerja.

2. Bahan Tambah Mineral (Additive)

Pada saat ini, bahan tambah mineral lebih banyak digunakan untuk memperbaiki kuat tekan

beton. Beberapa bahan tambah mineral adalah pozzollan, fly Ash, slag dan silica fume. Beberapa

keuntungan penggunaan bahan tambah mineral (Cain, 1994) :

• Memperbaiki kinerja workability

• Mengurangi panas hidrasi

• Mengurangi biaya pekerjaan beton

• Mempertinggi daya tahan terhadap serangan reaksi alkali-silika

• Mempertinggi usia beton

• Mempertinggi kuat tekan beton

• Mempertinggi keawetan beton

• Mengurangi penyusutan

• Mengurangi porositas dan daya serap air dalam beton.

a. Abu Terbang Batu Bara (Fly Ash)

Menurut ASTM C.168, abu terbang didefinisikan sebagai butiran halus hasil residu

pembakaran batu bara atau bubuk batu bara. Abu terbang dapat dibedakan menjadi dua, yaitu abu

terbang yang normal yang dihasilkan dari pembakaran batu bara antrasit atau batu bara bitomius dan abu

terbang kelas C yang dihasilkan dari batu bara kelas lignite atau subbitemeus.

Abu terbang kelas C kemungkinan mengandung kapur (lime) lebih dari 10% beratnya.

Kandungan kimia abu terbang tercantum dalam table 3.3 (ASTM C.618-95).

b. Slag

Slag merupakanhasil residu pembakaran tanur tinggi. Definisi slag Menurut ASTM C.989

“standard specification for ground granulated Blast Furnance slag for use in concrete and

mortar” adalah produk non metal yang merupakan material berbentuk halus, granular hasil

pembakaran yang kemudian didinginkan, misalnya dengan mencelupkannya ke dalam air.

Keuntungan penggunaan slag dalam campuran beton adalah sebagai berikut (Levis,

c. Silika Fume

Menurut ASTM C.1240-95 “specification for silica Fume for Use in Hydraulic Cement

concrete and Mortar” , silica fume adalah material pozzolan yang halus, dimana komposisi silica lebih

banyak yang dihasilkan dari tanur tinggi atau sisa produksi silicon atau alloy besi silicon (dikenal dengan

gabungan antara microsilika dengan silica fume).

Penggunaan silica fume dalam campuran beton dimaksudkan untuk menghasilkan, beton dengan

kekuatan tekan yang tinggi. Misalnya untuk Kolom struktur, dinding geser, pre-cast atau beton pra Mempertinggi kekuatan beton, karena kecenderungan lambatnya kenaikan kuat tekan

Menaikkan ratio antara kelenturan dan ku at tekan

Mengurangi variasi kuat tekan

Mempertinggi ketahanan terhadap sulfat dalam air laut

Mengurangi serangan alkali silica

Mengurangi panas hidrasi dan menurunkan suhu

Memperbaiki penyelesaian akhir dan memberi warna cerah pada beton

Memperbaiki keawetan karena pengaruh perubahan volume

tegang dan beberapa keperluan lainnya. Kriteria beton berkekuatan tinggi sekitar 50 – 70 Mpa pada umur

28 hari. Penggunaan silica fume berkisar 0-30%, untuk memperbaiki karateristik kekuatan dan keawetan

beton dengan factor air semen sebesar 0.34 dab 0.28 dengan atau tanpa superplastisizer dan nilai slump

50 mm (Yogendran, et al, 1987)

d. Penghalus Gradasi (Finely devided mineral

admixtures)

Bahan ini merupakan mineral yang dipakai untuk memperhalus perbedaan – perbedaan pada

campuran beton dengan memberikan ukuran yang tidak ada atau kurang dalam agregat, selain itu juga

dapat dipergunakan untuk menaikkan mutu beton yang akan dibuat. Kegunaan lainnya adalah

mengurangi permeabilitas atau ekspansi dan juga mengurangi biaya produksi beton. Contoh bahan ini

adalah kapur hidrolis, semen slag, fly ash pozzollan alam yang sudah menjadi kapur atau mentah.

3.

Bahan Tambah Lainnya

a.

Air Entraining

Bahan tambah ini membentuk gelembung udara berdiameter 1 mm atau lebih kecil, selama

pencampuran beton atau mortar, dengan maksud mempermudah pengecoran beton pada saat

pengecoran dan menambahkan ketahanan awal pada beton.

Hampir semua bahan air entraining admixture berbentuk cair, tetapi ada juga yang

berbentuk serbuk, lapisan-lapisan dan gumpalan. Banyaknya bahan tambah yang digunakan

tergantung pada gradasi agregat yang digunakan . Semakin halus ukuran agregat semakin besar

b.

Beton Tanpa Slump

Beton tanpa slump didefenisikan sebagai beton yang mempunyai slump sebesar 1 inchi (25,4)

atau kurang, sesaat setelah pencampuran. Pemilihan bahan tambah tergantung sifat-sifat beton

yang diinginkan, seperti sifat plastisnya, waktu pengikatan dan pencapaian kekuatan , efek beku

cair, kekuatan dan harga dari beton tersebut.

c.

Polimer

Merupakan produk bahan tambah baru,yang dapat menghasilkan kuat tekan beton tinggi

sekitar 15.000 Psi (1.000 psi = 6.9 Mpa) atau lebih, dan kekuatan belah tariknya sekitar 15.000

Psi atau lebih.Beton dengan kekuatan tinggi ini biasanya diproduksi dengan menggunakan

polimer dengan cara :

- Memodifikasi Sifat beton dengan mengurangi air di lapangan.

- Menjenuhkan dan memancarkannya pada temperature yang sangat tinggi di laboratorium.

Beton dengan modifikasi polimer (PMC = Polimer Modified Concrete) adalah beton yang

ditambah resin dan pengeras sebagai bahan tambahan. Prinsipnya menggantikan air pencampur

dengan polimer sehingga dihasilkan beton yang berkekuatan tinggi dan mempunyai mutu yang

baik. Faktor polimer beton yang optimum adalah berkisar 0.3 sampai 0.45 dalam perbandingan

berat, untuk mencapai kekuatan tinggi tersebut.

d. Bahan Pembantu Untuk Mengeraskan Permukaan Semen (Hardener

Permukaan beton yang selalu menanggung bebam hidup yang berat serta selalu dalam

keadaan berputar dan berpindah- pindah, seperti lantai untuk bengkel-bengkel alat berat (heavy

equipment) dan lainnya. Pembebanan ini akan mengakibatkan keausan pada permukaan beton.

Untuk Menghindari pengausan tersebut digunakan dua jenis bahan untuk mengeraskan

permukaan beton :

- Agregat beton terbuat dari bahan kimia

- Agregat metalik, terdiri dari butiran-butiran halus.

Untuk memperkeras permukaan beton, dipilih salah satu campuran beton saat pengerjaan

beton berlangsung.

e. Bahan Pembantu Kedap Air (Water Proofing)

Jika beton terletak dalam air atau dekat permukaan air tanah (misalnya untuk tunnel) ,

maka beton tersebut tidak boleh mengalami rembesan dan diusahakan kedap air. Salah satu

bahan yang dapat digunakan adalah partikel-partikel halus atau gradasi yang menerus dalam campuaran

beton. Bahan bahan semacam itu akan mengurangi permeabilitas pada beton.

f. Bahan Tambah Pemberi Warna

Beton yang diekspos permukaannya biasanya memerlukan keindahan. Bahan yang

digunakan untuk pemberi warna pada permukaan beton ini cat (coating) yang dilapisi setelah pengerjaan

beton. Cara lainnya adalah dengan menambahkan bahan warna, misalnya oker atau pewarna coklat,

adukan yang mutunya terjamin baik. Selain itu dapat pula dengan menaburkan pasir silika atau agregat

metalik selagi permukaan beton masih dalam keadaan

segar.

2.4. Beton Segar ( Fresh Concrete)

Beton segar yang baik ialah beton segar yang dapat diaduk, diangkut, dituang, dipadatkan, tidak ada kecendrungan untuk terjadi segregasi (pemisahan kerikil dari adukan) maupun bleeding (pemisahan air dan semen dari adukan). Hal ini karena segregasi maupun bleeding mengakibatkan beton yang diperoleh akan jelek (www.google.com)

Beberapa hal penting yang perlu diketahui dari sifat sifat eton segar yaitu : kemudahan pengerjaan( workability), pemisahan kerikil (segregation), pemisahan air (bleeding).

2.4.1.Kemudahan pengerjaan (Workability)

Paul Nugraha Dan Antoni (2007) mendeskripsikan kemudahan pengerjaan (Workability) adalah kemudahan suatu campuran beton segar untuk dikerjakan dan dipadatkan.Kemudahan pengerjaan dapat dilihat dari nilai slump yang identik dengan tingkat keplastisan beton.Semakin plastis beton, semakin mudah pengerjaannya.

Beberapa unsur yang mempengaruhi kemudahan pengerjaan (workability) yaitu : 1. Jumlah air pencampur.

Semakin banyak jumlah air yang digunakan, maka semakin mudah beton dikerjakan. 2. Kandungan semen.

Penambahan semen ke dalam campuran juga memudahkan cara pengerjaan adukanbetonnya, karena pasti diikuti dengan penambahan air campuran untuk memperoleh nilai FAS (faktor air semen) tetap.

Bila campuran pasir dan kerikil mengikuti gradasi yang telah disarankan olehperaturan maka adukan beton akan mudah dikerjakan. Gradasi adalah

distribusiukuran dari agregat berdasarkan hasil persentase berat yang lolos pada setiap ukuransaringan dari analisa saringan.

4. Bentuk butiran agregat.

Agregat yang memiliki bentuk bulat, lebih mudah untuk dikerjakan. 5. Cara pemadatan dan alat pemadat.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkatkelecakan yang berbeda, sehingga diperlukan jumlah air yang lebih sedikit daripada jikadipadatkan dengan tangan.

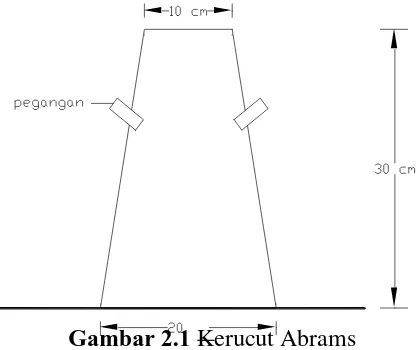

dan untuk memadatkan beton segar kedalam kerucut abrams digunakan tongkat pemadat yang minimal berdiameter 16mm dan memiliki panjang minimal 60cm.

Ada tiga jenis macam slump, yaitu :

1. Slump sejati (Slump sebenernya) merupakan penurunan umum dan seragam tanpa ada adukan beton yang pecah, oleh karena itu dapat disebut slump yang sebenar. Pengambilan nilai slump sebenarnya dengan mengukur penurunan minimum dari puncak kerucut.

Gambar 2.2 Slump Sejati (Slump Sebenernya) 2. Slump Geser

[image:44.612.91.300.71.246.2]Slump geser terjadi bila separuh puncaknya tergeser atau tergelincir ke bawah pada bidang miring. Pengambilan nilai slump geser ini ada dua yaitu dengan mengukur penurunan minimum dan penurunan rata-rata dari puncak kerucut.

Gambar 2.3 Slump Geser

3. Slump Runtuh

Terjadi pada kerucut adukan beton yang runtuh seluruhnya akibat adukan beton yang terlalu cair, pengambilan nilai slump ini dengan mengukur penurunan minimum dari puncak kerucut

Gambar 2.4 Slump Runtuh

2.4.2 Pemisahan Kerikil ( Segregation)

[image:45.612.169.382.387.532.2]salah.Menurut Paul Nugraha dan antoni (2007) segregation tidak bisa diujikan sebelumnya, hanya dapat dilihat setelah semuanya terjadi.

Faktor – faktor yang mempengaruhi terjadinya segregationadalah : 1. Campuran yang kurus (kurang semen).

2. Campuran yang terlalu banyak air.

3. Ukuran agregat maksimum lebih dari 40 mm. 4. Semakin kasar permukaan agregat.

5. Jumlah agregat halus yang relatif sedikit.

Segregataionbersifat kurang baik terhadap beton setelah mengeras. Ada beberapa cara yang dapat dilakukan untuk mengurangi kecenderungan segregationyaitu :

1. Mengurangi pemakaian air.

2. Adukan beton sebaiknya jangan dijatuhkan dari ketinggian yang terlalu tinggi. 3. Penggunaan ukuran agregat yang sesuai syarat.

4. Cara untuk mengangkut, penuangan , dan pemadatan harus dilakukan dengan cara yang benar.

2.4.3 Pemisahan Air (Bleeding)

Bleeding adalah keluarnya air pada permukaan beton sesudah dicampur tetapi belum mengalami pengikatan. Jadi bleeding adalah bentuk dari segregation. Bleeding disebabkan karena partikel-partikel agregat dalam campuran beton tidak mampu menahan air.

Bleeding dapat menyebabkan kelemahan, porositas dan keawetan yang kurang. Kantungkantung air terjadi di bawah agregat kasar atau di bawah tulangan, yang menimbulkan daerahdaerah lemah dan mereduksi ikatan-ikatan. Jika air menguap sangat cepat akan terjadi retakanretakan plastis.

Terjadinya bleeding dapat direduksi dengan cara :

1. Memberi lebih banyak semen

2. Menggunakan air seminimal mungkin 3. Menggunakan pasir lebih banyak

BAB I

PENDAHULUAN

I.1. Latar Belakang

Dalam konstruksi, beton adalah sebuah bahan bangunan komposit yang terbuat dari

kombinasi agregat dan pengikat semen. Bentuk paling umum dari beton adalah beton semen

Portland, yang terdiri dari agregat mineral (biasanya kerikil dan pasir),semen dan air.

Pada umumnya, diketahui beton mengering setelah pencampuran dan peletakan.

Sebenarnya, beton tidak menjadi padat karena air menguap, tetapi disebakan oleh semen yang

berhidrasi, mengelem komponen lainnya bersama dan akhirnya membentuk material seperti

batu. Beton dapat digunakan untuk membuat perkerasan jalan, struktur bangunan, pondasi,

jalan, jembatan penyeberangan, struktur parkiran, dan lainnya untuk kegunan konstruksi.

Penggunaan beton sebagai bahan konstruksi pada masa sekarang ini masih paling

banyak digunakan. Mengingat sifat beton yang mudah di bentuk dan harga yang relatif masih

lebih murah jika dibandingkan dengan bahan konstruksi yang lain. Selain itu, biaya perawatan

beton juga tidak terlalu mahal. Namun ketersediaan bahan penyusun beton seperti semen, pasir,

air dan kerikil terus mengalami pengurangan, sehingga diperlukan adanya berbagai macam

inovasi, salah satunya cara adalah dengan memanfaatkan material alternatif yang ada di sekitar

kita. Dengan demikian, penggunaan bahan penyusun beton tersebut dapat dikurangi, sehingga

beton akan memiliki nilai yang lebih tinggi.

Salah satu bahan baku penyusun beton adalah semen, dikarenakan pemakaian semen

yang semakin tinggi pada beton maka harga baku beton pun akan semakin tinggi. Tingginya

harga semen merupakan suatu masalah apabila bahan baku pada daerah - daerah tersebut tidak

terdapat sumber bahan baku semen. Oleh karena itu perlu dilakukan inovasi untuk mengurangi

I.2. Perumusan Masalah

Adapun yang menjadi rumusan masalah dalam penelitian ini adalah seberapa besar

pengaruh penggunaan limbah sepatu sebagai bahan tambahan pada campuran beton terhadap

absorbsi, kuat tekan, tarik belah, dan elastisitas.

I.3. Benda Uji

Benda Uji Pengujian Persentase

0% 5% 10% 15%

Silinder Kuat tekan 5 5 5 5

Silinder Tarik belah 5 5 5 5

Silinder Elastisitas 5 5 5 5

Silinder Absorbsi 5 5 5 5

Jumlah benda uji 20 20 20 20

Total 80

I. 4. Tujuan Penelitian

Penelitian ini bertujuan untuk :

1. Mengetahui pengaruh limbah sepatu sebagai bahan tambahan terhadap sifat mekanik

beton

2. Mengetahui apakah limbah sepatu dapat dimanfaatkan dalam pembuatan beton

I. 5. Manfaat Penelitian

Dari penelitian yang dilakukan diharapakan dapat memberikan manfaat bagi

kemajuan teknologi beton,seperti :

1. Limbah sepatu dapat dijadikan altenatif bahan campuran beton untuk mengurangi

pemakaian semen.

2. Mengurangi dampak limbah sepatu terhadap lingkungan.

3. Mengetahui pengaruh kuat tekan, tarik belah, absorbsi dan elastisitas pada beton

yang menggunakan limbah sepatu untuk pengurangan pemakaian semen.

I. 5. Batasan Masalah

Adapun batasan masalah dalam peneltian ini adalah sebagai berikut :

1. Limbah sepatu yang akan digunakan berasal dari pabrik sepatu berlokasi di Medan

Tembung , kota Medan, Sumatera Utara.

2. Limbah sepatu yang digunakan adalah serbuk yang tertahan di saringan no 200.

3. Mutu eton yang digunakan adalah f’ 20 Mpa

4. Variasi penambahan serbuk limbah sepatu sebesar 20% dari banyak semen yang

digunakan

5. Pengujian yang dilakukan adalah :

• Tarik belah

• Absorbs

6. Benda uji yang digunakan adalah silinder dengan diameter 15 cm dan tinggi 30cm.

7. Pengujian kuat tekan, kuat tarik, absorbsi, dan elastisitas dilakukan pada 28 hari

8. Pengujian akan dilakukan di Laboratorium Bahan Konstruksi FT USU

9. Slump test didasarkan kepada SNI 1972-2008; uji kuat tekan didasarkan kepada SNI

1974-2011; uji kuat tarik belah didasarkan kepada SNI 03-2491-2002; dan absorbsi beton

didasarkan kepada SNI 03-6433-2000 dilakukan pada umur 28 hari.

I. 6. Metodologi Penelitian

Metode yang akan dilakukan di dalam tugas akhir ini adalah eksperimental di Laboratorium Bahan konstruksi Departemen Teknik Sipil, Fakultas Teknik, Universitas Sumatera Utara. Secara singkat tahapan penelitian dapat dilihat pada bagan di bawah ini :

15 cm

I dentifikasi Masalah

Studi Pustaka

Analisa Data

Pengujian Absorbsi, Kuat Tekan, Kuat Tarik Bela h dan Elastisitas pad a 28 Hari

Kesimpulan Pe ngadaan Material

P engadaan bahan baku seperti semen, pasir, kerikil, dan ser buk limbah sepatu

Pembuatan Benda Uji Beton

ABSTRAK

Penggunaan beton sebagai bahan konstruksi pada masa sekarang ini masih paling banyak digunakan, mengingat sifat beton yang mudah di bentuk dan harga yang relatif masih lebih murah jika dibandingkan dengan bahan konstruksi yang lain, selain itu juga perawatan beton itu sendiri yang tidak terlalu mahal. Namun ketersediaan bahanpenyusunbetonseperti semen, pasir dan kerikil terus mengalami pengurangan, sehingga diperlukan adanya berbagai macam inovasi, diantaranya dengan memanfaatkan material alternatif yang ada di sekitar lingkungan kita. Contoh material alternative ialah limbah sepatu. Dengan demikian, penggunaan limbah sepatu sebagai material alternatif dapat mencegah pencemaran lingkungan sekaligus untuk penghematan biaya, sehingga memiliki nilai yang lebih tinggi.

Penelitian ini bertujuan untuk mengetahui apakah penggunaan limbah sepatu sebagai substitusi semen dapat mempengaruhi sifat mekanis beton dan mengetahui kadar optimum dari substitusi limbah sepatu tersebut serta untuk meningkatkan mutu beton. Benda uji yang digunakan pada penelitian ini ialah benda uji yang berbentuk silinder yang memiliki diameter 150mm, dan tinggi 300mm, terdiri dari beton dengan campuran limbah sepatu sebesar 0%, 5%, 10%, dan 15% dari total berat semen. Mutu benda uji yang direncanakan 20 Mpa, jumlah benda uji 80 sampel. Terdiri dari 5 variasi dan masing-masing variasi terdiri dari 20 sampel. Pengujian yang dilakukanialah absorbsi, kuat tekan, kuat tarik belah, elastisitas, pengujian dilakukan pada umur beton 28 hari dengan dilakukan perawatan terlebih dahulu sebelum pengujian.

Dari hasil penelitian didapat nilai kuat tekan dan kuat tarik belah rata- rata dari beton dengan adanya subsitusi limbah sepatu (0%, 5%,10%, 15%) semakin menurun. Tetapi, nilai absorbsi dan elastisitas beton dengan adanya subsitusi limbah sepatu semakin bertambah apabila semakin ditambahnya limbah sepatu yang digunakan. Persentasi rata-rata tertinggi dari absorbsi beton terdapat pada variasi 15% yakni 1.358%. Persentase rata-rata tertinggi dari elastisitas terdapat pada persentasi 15% yakni 2841870.445 kg/cm2.

Dari hasil penelitian dapat disimpulkan kadar optimum limbah sepatu sepatu sebesar 15% dari total semen yang direncanakan. Hal ini ditunjukkan dengan kenaikan absorbsi dan elastisitas karena adanya unsur karet yang ada pada limbah sepatu tersebut

PENGARUH PENAMBAHAN LIMBAH SEPATU

TERHADAP KEKUATAN BETON

TUGAS AKHIR

HARRY CHANDRA

120404033

DOSEN PEMBIMBING

NURSYAMSI, ST. MT.

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

2016

ABSTRAK

Penggunaan beton sebagai bahan konstruksi pada masa sekarang ini masih paling banyak digunakan, mengingat sifat beton yang mudah di bentuk dan harga yang relatif masih lebih murah jika dibandingkan dengan bahan konstruksi yang lain, selain itu juga perawatan beton itu sendiri yang tidak terlalu mahal. Namun ketersediaan bahanpenyusunbetonseperti semen, pasir dan kerikil terus mengalami pengurangan, sehingga diperlukan adanya berbagai macam inovasi, diantaranya dengan memanfaatkan material alternatif yang ada di sekitar lingkungan kita. Contoh material alternative ialah limbah sepatu. Dengan demikian, penggunaan limbah sepatu sebagai material alternatif dapat mencegah pencemaran lingkungan sekaligus untuk penghematan biaya, sehingga memiliki nilai yang lebih tinggi.

Penelitian ini bertujuan untuk mengetahui apakah penggunaan limbah sepatu sebagai substitusi semen dapat mempengaruhi sifat mekanis beton dan mengetahui kadar optimum dari substitusi limbah sepatu tersebut serta untuk meningkatkan mutu beton. Benda uji yang digunakan pada penelitian ini ialah benda uji yang berbentuk silinder yang memiliki diameter 150mm, dan tinggi 300mm, terdiri dari beton dengan campuran limbah sepatu sebesar 0%, 5%, 10%, dan 15% dari total berat semen. Mutu benda uji yang direncanakan 20 Mpa, jumlah benda uji 80 sampel. Terdiri dari 5 variasi dan masing-masing variasi terdiri dari 20 sampel. Pengujian yang dilakukanialah absorbsi, kuat tekan, kuat tarik belah, elastisitas, pengujian dilakukan pada umur beton 28 hari dengan dilakukan perawatan terlebih dahulu sebelum pengujian.

Dari hasil penelitian didapat nilai kuat tekan dan kuat tarik belah rata- rata dari beton dengan adanya subsitusi limbah sepatu (0%, 5%,10%, 15%) semakin menurun. Tetapi, nilai absorbsi dan elastisitas beton dengan adanya subsitusi limbah sepatu semakin bertambah apabila semakin ditambahnya limbah sepatu yang digunakan. Persentasi rata-rata tertinggi dari absorbsi beton terdapat pada variasi 15% yakni 1.358%. Persentase rata-rata tertinggi dari elastisitas terdapat pada persentasi 15% yakni 2841870.445 kg/cm2.

Dari hasil penelitian dapat disimpulkan kadar optimum limbah sepatu sepatu sebesar 15% dari total semen yang direncanakan. Hal ini ditunjukkan dengan kenaikan absorbsi dan elastisitas karena adanya unsur karet yang ada pada limbah sepatu tersebut

KATA PENGANTAR

Puji dan syukur saya panjatkan kepada Tuhan Yang Maha Esa atas berkat, rahmat, dan karunia-Nya, akhirnya penyusunan Tugas Akhir ini dapat saya selesaikan dengan baik. Tugas Akhir ini merupakan salah satu syarat yang harus dipenuhi untuk menyelesaikan Program Sarjana (S1) di Fakultas Teknik, Departemen Teknik Sipil, Universitas Sumatera Utara (USU).

Penulis menyadari bahwa selesainya Tugas Akhir ini tidak terlepas dari bimbingan, dukungan, motivasi, dan bantuan semua pihak. Untuk itu melalui tulisan ini penulis ingin menyampaikan rasa terima kasih yang tulus dan yang tidak terhingga kepada :

1. Kedua orang tua tercinta, yang selalu memberikan yang terbaik serta tiada henti mengiringi dengan doa dan motivasi yang tidak ternilai.

2. Ibu Nursyamsi, ST. MT sebagai dosen pembimbing saya, yang telah meluangkan waktu, tenaga, dan pikiran untuk memberikan dukungan dalam penyelesaian Tugas Akhir ini.

3. Bapak Prof. Dr. Ing. Johannes Tarigan selaku Ketua Departemen Teknik Sipil, Universitas Sumatera Utara.

Sumatera Utara,

5. Bapak Ir. Sanci Barus, MT.selaku Koordinator Subjurusan Struktur.

6. Bapak Ir. Besman Surbakti, MT. dan Ibu Rahmi Karolina, ST. MT. selaku dosen pembanding / penguji atas saran dan masukan yang diberikan kepada penulis terhadap Tugas Akhir ini.

7. Ibu Rahmi Karolina, ST. MT., sebagai Kepala Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

8. Bapak/ Ibu staff pengajar Departemen Teknik Sipil, Universitas Sumatera Utara yang selama ini ikhlas dan sabar mencurahkan ilmunya kepada seluruh anak didiknya termasuk penulis.

9. Seluruh pegawai administrasi yang telah memberikan bantuan dalam menyelesaikan Tugas Akhir ini.

10.Rekan-rekan mahasiswa Teknik Sipil, Universitas Sumatera Utara, sahabat seperjuangan : Michael, Winston Chennady, Hendrik, Thompson, Jefrry, Michael

11.Yang terkasih Olivia Esli yang selalu memberikan dukungan dan dorongan dalam penyusunan tugas akhir ini.

Semoga Tuhan Yang Maha Esa membalas dan melimpahkan rahmat dan karuniaNya kepada kita semua, dan atas dukungan yang telah diberikan, penulis ucapkan terima kasih sebesar - besarnya.

Penulis juga menyadari manusia tidak luput dari khilaf dan salah, demikian juga penulis dalam menyelesaikan Tugas Akhir ini sehingga Tugas Akhir ini masih memiliki kesalahan dan kekurangan walaupun penulis telah berusaha semaksimal mungkin. Oleh karena itu dengan tangan terbuka dan hati yang tulus penulisakan menerima saran dan kritikan yang positif demi kesempurnaan Tugas Akhir ini. Harapan penulis, semoga Tugas Akhir ini dapat memberikan manfaat bagi kita semua khususnya yang bergerak dalam bidang Teknik Sipil.

Medan, 2016

Hormat Saya

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... v

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix

DAFTAR NOTASI ... x

DAFTAR LAMPIRAN ... BAB I PENDAHULUAN xi 1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 2

1.3 Benda Uji... 2

1.4 Tujuan Penelitian ... 2

1.5 Manfaat Penelitian... 3

1.6 Batasan Masalah ... 3

1.7 Metodologi Penelitian ... BAB II TINJAUAN PUSTAKA 4 2.1 Umum ... 5

2.2 Keuntungan dan Kerugian Menggunakan Beton ... 7

2.3 Bahan Penyusun Beton ... 8

2.3.2 Agregat Halus ... 9

2.3.3 Agregat Kasar ... 12

2.3.4 Air ... 13

2.3.5 Bahan Tambah ... 13

2.4 Beton Segar (Fresh Concrete) ... 23

2.4.1 Kemudahan Pengerjaan(workability) ... 23

2.4.2 Pemisahan Kerikil (Segregration) ... 27

2.4.3. Pemisahan Air(Bleeding) ... BAB III METODE PENELITIAN 27 3.1 Umum ... 29

3.2 Diagram Alur Penelitian ... 30

3.3 Bahan Penyusun Beton ... 31

3.3.1 Semen ………31

3.3.2 Agregat Halus ... 31

3.2.3 Agregat Kasar ... 35

3.2.4 Limbah Sepatu ... 38

3.3.5 Air ………. 38

3.4 Perencanaan Campuran Beton (Mix Design) ... 39

BAB IV HASIL DAN PEMBAHASAN 4.1 Nilai Slump ... 41

4.2 Absorbsi ……….. 42

4.3 Kuat Tekan ……… 43

4.4 Kuat Tarik Belah... 45

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 48 5.2 Saran ... 48

DAFTAR GAMBAR

Gambar 2.1 Kerucut abrams ... 25

Gambar 2.2 Slump sejati ... 25

Gambar 2.3 Slump geser ... 26

Gambar 2.4 Slump runtuh ... 26

DAFTAR TABEL

Tabel 1.1 Jumlah Benda Uji ... 2

Tabel 2.1 Unsur Semen Portland ... 6

Tabel 2.2 Unsur Limbah Sepatu ... 6

Tabel 2.3 Batasan Gradasi untuk Agregat Halus ... 10

Tabel 4.1 Nilai Slump Test ... 41

Tabel 4.2 Absorbsi ... 42

Tabel 4.3 Hasil Pengujian Kuat Tekan Beton ... 44

Tabel 4.4 Hasil Pengujian Nilai Tarik Belah Terhadap Subsitusi Semen ... 45

DAFTAR NOTASI

FM : nilai modulus kehalusan SSD : saturated surface dry n : jumlah sampel

f'c : kuat tekan beton karakteristik (MPa)

fc’ : kekuatan tekan (kg/cm2) P : beban tekan (kg)

A : luas penampang (cm2) P : beban maksimum (kg) L : panjang sampel (cm) D : diameter (cm)

F : beban yang diberikan (kg) T : kuat tarik beton

Ec : Modulus Elastisitas

DAFTAR LAMPIRAN

Lampiran I Concrete Mix Design Lampiran II Pemeriksaan Bahan

Lampiran III Data Pengujian Kuat Tekan

Lampiran IV Data Pengujian Kuat Tarik Belah Lampiran V Data Pengujian Absorbsi