BAB II

TINJAUAN PUSTAKA

2.1 Bambu

Bambu salah satu sumber alam yang dapat dijadikan sebagai bahan pembuatan beton dengan menjadikannya agregat dalam campuran beton. Dalam penelitian ini, bambu akan digunakan sebagai agregat subtitusi batu pecah dalam campuran beton. Berat jenis bambu yang ringan akan dijadikan acuan substitusi pada volume batu pecah yang digantikan, sesuai dengan persentase yang telah ditentukan sebelumnya.

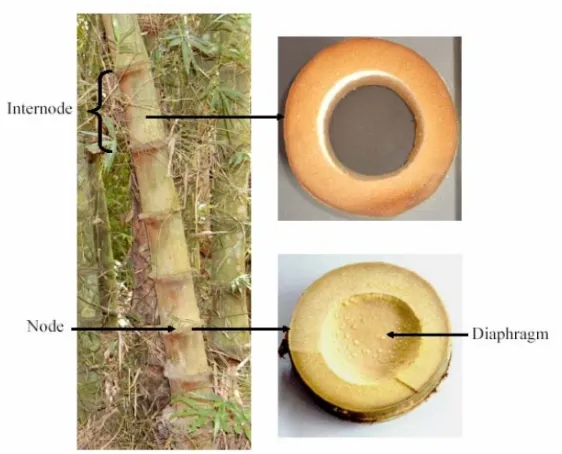

Bambu biasanya dikenal berbentuk rumpun, namun bambu juga bisa tumbuh sebagai batang soliter atau perdu. Arah pertumbuhan biasanya tegak kadang-kadang memanjat, batangnya mengayu. Tanaman ini dapat mencapai umur panjang dan biasanya mati tanpa berbunga. Batang-batang bambu muncul dari buku-buku rimpang yang menjalar di bawah tanah. Batang-batang yang sudah tua keras dan umumnya berongga, berbentuk silinder memanjang dan terbagi dalam ruas-ruas. Antara ruas yang satu dengan yang lain dihubungkan dengan buku. Pada salah satu sisi buku muncul cabang yang beruas-ruas dan diantaranya dihubungkan oleh buku cabang. Pada buku-buku batang biasanya terdapat mata tunas, demikian juga pada cabang-cabang dan rimpangnya.

parenkim dan konduksi, serta berfungsi untuk reproduksi vegetatif bagi tanaman menjadi tunas baru atau batang bambu pada node mereka.

Stem, atau disebut batang , adalah bagian di atas tanah dari bambu yang berisi sebagian besar bahan kayu . Batang ini melingkupi sistem percabangan, kelopak, daun, bunga, buah dan bibit. Bentuk batang lurus, berongga dan silinder – yang terdiri dari node dan ruas (internode) yang merupakan bagian antara node. Ada partisi kayu antara dua ruas tetangga , yang memperkuat batang tersebut. Panjang antar - node , jumlah dan bentuk node, diameter batang dan ketebalan batang - dinding sangat bervariasi sesuai dengan jenis bambu yang berbeda .

Ruas adalah bagian yang berlubang didalamnya, yang membentuk rongga bambu. Panjang internode meningkat dari dasar ke bagian tengah dan menurun ke arah bagian atas. Diameter batang bambu mengecil dari bawah ke atas dengan pengurangan ketebalan dinding batang, dimana jaringan luar yang akan tetap karena kehilangan jaringan lebih parenkim. Kadang-kadang ada batang bambu yang padat. Penampang batang bambu berbentuk lingkaran. Kedua sisi dinding ditutupi oleh jaringan khusus. Bagian luarnya, korteks, berfungsi menjaga kelembaban batang hidup. Bagian luar memiliki kulit luar yang halus sulit karena adanya silika. Pada bagian dalam kebanyakan ditemukan sel-sel parenkim.

2.1.1 Bambu Betung

Bambu betung (Dendrocalamus asper.Sp) memiliki sifat yang keras dan baik untuk bahan bangunan. Perbanyakan bambu betung dilakukan dengan potongan batang atau cabangnya. Jenis bambu ini dapat ditemukan di dataran rendah sampai ketinggian 2000 mdpl. Bambu ini akan tumbuh baik bila tanahnya cukup subur, terutama di daerah yang beriklim tidak terlalu kering (Nur Berlian V.A. dan Estu Rahayu, 1995).

Sumber : Pannipa Malanit, “The Suitability of Dendrocalamus asper Backer for Oriented Strand Lumber”, 2009, Hamburg

(a) (b) Sumber : http://www.bambooweb.info/images/bamboo/Dendro-asper-HITAM-2.jpg

Gambar 2.2 (a) Rumpun bambu, dan (b) Bambu betung(Dendrocalamus asper)

Menurut Dransfield dan Widjaja (1995) dan Rao dkk. (1998),Dendrocalamus Asper adalah bambu sympodial berumbai yang padat. Warna batang hijau gelap. Mereka menggambarkan bahwaDendrocalamus Aspermemiliki tinggi hingga sekitar 20-30 m; node yang lebih rendah ditutupi dengan lingkaranrootlets; panjang ruas 20-45 cm dari dengan diameter 8-20 cm dan dengan ketebalan relatif dinding (11-20 mm), terkadang padat dibagian bawah, sedangkan bagian yang masih muda ditutupi dengan, rambut halus cokelat keemasan, yang memberikan penampilan keseluruhan beludru. (Pannipa Malanit, 2009)

Berikut data-data bambu betung (Nur Berlian V.A. dan Estu Rahayu, 1995): Nama : Dendrocalamus asper (Schultes f.) Backer ex Heyne

Nama lokal: bambu petung/betung, buluh betung, bulu jawa, betho. Tinggi, diameter dan warna batang :

Tinggi mencapai 20-30 m (batang berbulu tebal dan ebal dinding batang 11-36 mm); 8-20 cm (jarak buku 10-20 cm di bagian bawah dan 30-50 cm di bagian atas); coklat tua.

Mulai dataran rendah hingga ketinggian 1500 m, tumbuh terbaik pada ketinggian antara 400-500 m dengan curah hujan tahunan sekitar 2400 mm. Tumbuh di semua jenis tanah tetapi paling baik di tanah yang berdrainase baik. Budidaya:

Jarak tanam 8m x 4m (312 rumpun/ha). Pemberian pupuk sangat dianjurkan untuk meningkatkan hasil. Dosis pupuk setiap tahun adalah 100-300 kg/ha NPK (15:15:15). Untuk memperbanyak rebung baru sangat dianjurkan untuk memberi seresah di sekitar rumpun.

Pemanenan dan Hasil:

Pemanenan dapat dimulai setelah tanaman berumur 3 tahun, puncak produksi mulai umur 5-6 tahun, untuk pemanenan rebung dilakukan satu minggu setelah rebung muncul ke permukaan. Satu rumpun dewasa dapat menghasilkan 10-12 batang baru per tahun (dengan 400 rumpun menghasilkan sekitar 4500-4800 batang/ha). Produktivitas tahunan rebung dapat menghasilkan 10-11 to rebung/ha dan untuk 400 rumpun per ha dapat mencapai 20 ton rebung. Manfaat:

Rebung dari jenis ini adalah rebung yang terbaik dengan rasanya yang manis dibuat untuk sayuran. Batangnya digunakan untuk bahan bangunan (perumahan dan jembatan), peralatan memasak, bahkan juga untuk penampung air. Banyak digunakan untuk konstruksi rumah, atap dengan disusun tumpang-tindih, dan dinding dengan cara dipecah dibuat plupu.

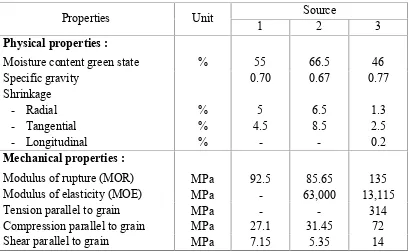

dalam batang, node atau ruas dan bio-degradasi (Lee et al., 1994). Menurut hasil dari beberapa penelitian sebelumnya, berikut ditabelkan sifat fisik dan mekanik dari

Dendrocalamus Asper.

Tabel 2.1 Sifat fisik dan mekanik bambu betung(Dendrocalamus Asper)

Properties Unit Source

1 2 3

Physical properties :

Moisture content green state % 55 66.5 46

Specific gravity 0.70 0.67 0.77

Modulus of rupture (MOR) MPa 92.5 85.65 135

Modulus of elasticity (MOE) MPa - 63,000 13,115

Tension parallel to grain MPa - - 314

Compression parallel to grain MPa 27.1 31.45 72

Shear parallel to grain MPa 7.15 5.35 14

Sumber : Pannipa Malanit, “The Suitability of Dendrocalamus asper Backer for Oriented Strand Lumber”, 2009, Hamburg

2.2 Semen

Semen merupakan bahan ikat yang penting dan banyak digunakan dalam pembangunan fisik di sektor konstruksi sipil. Jika ditambah air, semen akan menjadi pasta semen. Jika ditambah agregat halus, pasta semen akan menjadi mortar, sedangkan jika digabungkan dengan agregat kasar akan menjadi campuran beton segar yang setelah mengeras akan menjadi beton keras (hardened concrete).

Fungsi semen ialah untuk mengikat butir-butir agregat hingga membentuk suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat.

Adapun sifat-sifat fisik semen yaitu : a. Kehalusan Butir

Kehalusan semen mempengaruhi waktu pengerasan pada semen. Secara umum, semen berbutir halus meningkatkan kohesi pada beton segar dan dapat mengurangi bleeding (kelebihan air yang bersama dengan semen bergerak ke permukaan adukan beton segar), akan tetapi menambah kecendrungan beton untuk menyusut lebih banyak dan mempermudah terjadinya retak susut.

b. Waktu ikatan

Waktu ikat awal > 60 menit Waktu ikat akhir > 480 menit

Waktu ikatan awal yang cukup awal diperlukan untuk pekerjaan beton, yaitu waktu transportasi, penuanga, pemadatan, dan perataan permukaan. c. Panas hidrasi

Silikat dan aluminat pada semen bereaksi dengan air menjadi media perekat yang memadat lalu membentuk massa yang keras. Reaksi membentuk media perekat ini disebut hidrasi.

d. Pengembangan volume(lechathelier)

Pengembangan semen dapat menyebabkan kerusakan dari suatu beton, karena itu pengembangan beton dibatasi sebesar ± 0,8 % (A.M Neville, 1994). Akibat perbesaran volume tersebut , ruang antar partikel terdesak dan akan timbul retak – retak.

2.2.1 Semen Portland

struktur harus mempunyai kualitas tertentu yang telah ditetapkan agar dapat berfungsi secara efektif.

Jenis semen portland yang digunakan ada 5 jenis yaitu (A.M. Neville, 1994) : a. Tipe I (Ordinary Portland Cement)

Semen Portland Tipe I merupakan semen yang umum digunakan untuk berbagai pekerjaan konstruksi yang mana tidak terkena efek sulfat pada tanah atau berada dibawah air.

b. Tipe II (Modified Cement)

Semen Portland Tipe II merupakan semen dengan panas hidrasi sedang atau di bawah semen Portland Tipe I serta tahan terhadap sulfat. Semen ini cocok digunakan untuk daerah yang memiliki cuaca dengan suhu yang cukup tinggi serta pada struktur drainase.

c. Tipe III (Rapid-Hardening Portland Cement)

Semen Portland Tipe III memberikan kuat tekan awal yang tinggi. Penggunaan Tipe III ini jika cetakan akan segera dibuka untuk penggunaan berikutnya atau kekuatan yang diperlukan untuk konstruksi lebih lanjut. Semen Tipe III ini hendaknya tidak digunakan untuk konstruksi beton massal atau dalam skala besar karena tingginya panas yang dihasilkan dari reaksi beton tersebut.

d. Tipe IV (Low-Heat Portland Cement)

Semen Portland Tipe IV digunakan jika pada kondisi panas yang dihasilkan dari reaksi beton harus diminimalisasi. Namun peningkatan kekuatan lebih lama dibandingkan semen tipe lainnya tetapi tidak mempengaruhi kuat akhir.

Semen Portland Tipe V digunakan hanya pada beton yang berhubungan langsung dengan sulfat, biasanya pada tanah atau air tanah yang memiliki kadar sulfat yangcukup tinggi.

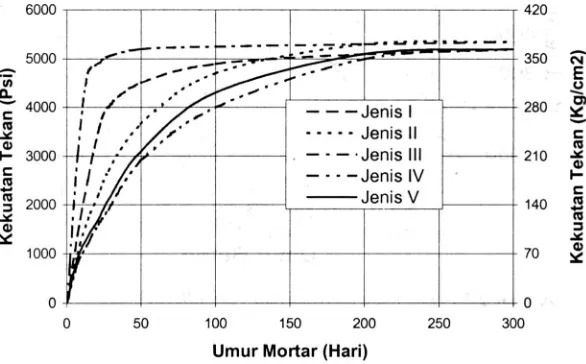

Jenis- jenis semen tersebut mempunyai laju kenaikan kekuatan yang berbeda sebagai mana tampak pada Gambar 2.3

Sumber : T. Mulyono, ”Teknologi Beton", 2004.

Gambar 2.3 Perkembangan kekuatan tekan mortar untuk berbagai tipe semen portland

2.3 Agregat

Agregat ialah butiran mineral alami yang berfungsi sebagai bahan pengisi dalam campuran beton. Kandungan agregat dalam campuran beton biasanya sangat tinggi, yaitu berkisar 60%-70% dari volume beton. Walaupun fungsinya hanya sebagai pengisi, tetapi karena komposisinya yang cukup besar sehingga karakteristik dan sifat agregat memiliki pengaruh langsung terhadap sifat-sifat beton.

halus dengan agregat kasar yaitu 4.80 mm (British Standard) atau 4.75 mm (Standar ASTM). Agregat kasar adalah batuan yang ukuran butirnya lebih besar dari 4.80 mm (4.75 mm) dan agregat halus adalah batuan yang lebih kecil dari 4.80 mm (4.75 mm). Agregat yang digunakan dalam campuran beton biasanya berukuran lebih kecil dari 40 mm.

2.3.1 Jenis Agregat Berdasarkan Berat

Agregat dapat dibedakan menjadi 3 jenis berdasarkan beratnya, yaitu : 1. Agregat Normal

Agregat normal dihasilkan dari pemecahan batuan dengan quarry atau langsung diambil dari alam. Agregat ini biasanya memiliki berat jenis rata- rata 2.5-2.7. Beton yang dibuat dengan agregat normal adalah beton yang memiliki berat isi 2200-2500 kg/m3. Beton yang dihasilkan dengan menggunakan agregat ini memiliki kuat tekan sekitar 15-40 MPa (SK.SNI.T-15-1990:1).

2. Agregat Ringan

normal, sehingga jika digunakan untuk struktur atas akan lebih ringan yang pada akhirnya beban konstruksi menjadi lebih kecil.

Menurut SNI 03-2461-2002, agregat ringan diklasifikasikan menjadi 2 bagian yaitu :

1. Agregat ringan buatan, adalah agregat yang dibuat dengan membekahkan (expanding) atau memanaskan bahan-bahan, seperti terak dan peleburan besi, tanah liat diatome, abu terbang (fly ash), tanah serpih, batu tulis dan lempung (slate).

2. Agregat ringan alami, adalah agregat yang diperoleh dan bahan-bahan alami seperti batu apung (pumice), batu letusan gunung atau batuan lahar.

Agregat ringan alami atau Natural Agregate, umumnya berupa material vulkanik atau bersumber dari lava yang membeku. Secara garis besar, agregat alami dikelompokkan ke dalam 2 bagian, antara lain :

Agregat yang berasal dari vulkanik, terbentuk ketika lava dari gunung berapi. Lava merupakan lelehan didih yang mungkin berisi udara dan gas, dan ketika itu mendingin, ia membeku menjadi massa berpori. Dengan kata lain, menghasilkan bahan ringan yang berpori dan reaktif. Jenis bahan ini dikenal sebagai agregat vulkanik, atau batu apung atau agregat scoria. Agregat diperoleh dengan pengolahan mekanik, seperti menghancurkan, menyaring, dan menggiling.

Sifatnya sangat keras dan diperoleh berupa potongan-potongan hancur sebagai hasil dari proses yang digunakan untuk melepaskan minyak.

Untuk kebutuhan gradasi agregat pada campuran beton ringan serta sifat fisik agregat ringan untuk beton ringan struktural, SNI 03-2461-2002 menetapkan dalam tabel 2.4 dan tabel 2.5.

3. Agregat Berat

Agregat berat memiliki berat jeni lebih besar dari 2800 kg/m3. Agregat ini biasanya dipergunakan untuk menghasilkan beton untuk proteksi terhadap radiasi nuklir (SK.SNI.T-15-1990:1).

Tabel 2.2 Persyaratan susunan besar butir agregat ringan untuk beton ringan struktural

Ukuran Persentase yang lulus angka (% berat)

25,0 19,0 12,5 9,5 4,75 2,36 1,18 0,60 0,3

Agregat halus :

(4,75 – 0) mm - - - 100 85-100 - 45-80 10-35 5-25

Agregat Kasar :

(25,0 – 4,75) mm 95-100 - 25-60 - 0-10 - - -

-(19,0 – 4,75) mm 100 95-100 - 10-50 0-15 - - -

-(12,5 – 4,75) mm - 100 90-100 40-80 0-20 - - -

-(9,5 – 2,36) mm - - 100 80-100 5-40 0-20 0-10 -

-Kombinasi agregat halus & kasar :

(12,5 – 8,0) mm - 100 95-100 - 50-80 - - 5-20 2-15

(9,5 – 8) mm - - 100 90-100 65-90 35-65 - 10-25 5-15

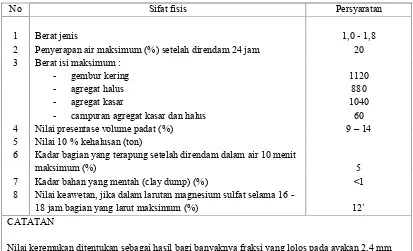

Tabel 2.3 Persyaratan sifat fisis agregat ringan untuk beton ringan struktural

No Sifat fisis Persyaratan

1 Berat jenis 1,0 - 1,8

2 Penyerapan air maksimum (%) setelah direndam 24 jam 20 3 Berat isi maksimum :

- gembur kering - agregat halus - agregat kasar

- campuran agregat kasar dan halus

1120 880 1040

60

4 Nilai presentase volume padat (%) 9 – 14

5 Nilai 10 % kehalusan (ton)

6 Kadar bagian yang terapung setelah direndam dalam air 10 menit

maksimum (%) 5

7 Kadar bahan yang mentah (clay dump) (%) <1

8 Nilai keawetan, jika dalam larutan magnesium sulfat selama 16

-18 jam bagian yang larut maksimum (%) 12`

CATATAN

Nilai keremukan ditentukan sebagai hasil bagi banyaknya fraksi yang lolos pada ayakan 2,4 mm dengan banyaknya bahan agregat kering oven semula dikalikan 100 %

Sumber: SNI 03-2461-2002, “Spesifikasi agregat ringan untuk beton ringan struktural”, BSN

2.3.2 Jenis Agregat Berdasarkan Ukuran Butir Nominal

Dari ukurannya, agregat dapat dibedakan menjadi dua golongan yaitu agregat kasar dan agregat halus.

1. Agregat Halus

Agregat halus (pasir) adalah mineral alami yang berfungsi sebagai bahan pengisi dalam campuran beton yang memiliki ukuran butiran kurang dari 5 mm atau lolos saringan no.4 dan tertahan pada saringan no.200. Agregat halus (pasir) berasal dari hasil disintegrasi alami dari batuan alam atau pasir buatan yang dihasilkan dari alat pemecah batu (stone crusher).

a. Susunan Butiran ( Gradasi )

Agregat halus yang digunakan harus mempunyai gradasi yang baik, karena akan mengisi ruang-ruang kosong yang tidak dapat diisi oleh material lain sehingga menghasilkan beton yang padat disamping untuk mengurangi penyusutan. Analisa saringan akan memperlihatkan jenis dari agregat halus tersebut. Melalui analisa saringan maka akan diperoleh angkaFine Modulus. MelaluiFine Modulusini dapat digolongkan 3 jenis pasir yaitu :

Pasir Kasar : 2.9 < FM < 3.2 Pasir Sedang : 2.6 < FM < 2.9 Pasir Halus : 2.2 < FM < 2.6

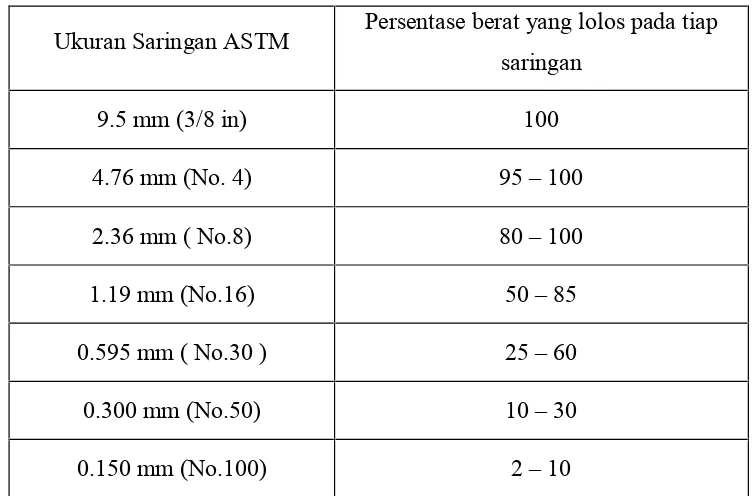

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan ASTM C 33 – 74 a. Batasan tersebut dapat dilihat pada tabel berikut ini :

Tabel 2.4 Batasan gradasi untuk agregat halus

Ukuran Saringan ASTM Persentase berat yang lolos pada tiap saringan

9.5 mm (3/8 in) 100

4.76 mm (No. 4) 95 – 100

2.36 mm ( No.8) 80 – 100

1.19 mm (No.16) 50 – 85

0.595 mm ( No.30 ) 25 – 60

0.300 mm (No.50) 10 – 30

0.150 mm (No.100) 2 – 10

b. Kadar Lumpur atau bagian yang lebih kecil dari 75 mikron ( ayakan no.200 ), tidak boleh melebihi 5 % ( ternadap berat kering ). Apabila kadar Lumpur melampaui 5 % maka agragat harus dicuci.

c. Kadar Liat tidak boleh melebihi 1 % ( terhadap berat kering )

d. Agregat halus harus bebas dari pengotoran zat organik yang akan merugikan beton, atau kadar organik jika diuji di laboratorium tidak menghasilkan warna yang lebih tua dari standar percobaan Abrams – Harder dengan batas standarnya pada acuanc.

e. Agregat halus yang digunakan untuk pembuatan beton dan akan mengalami basah dan lembab terus menerus atau yang berhubungan dengan tanah basah, tidak boleh mengandung bahan yang bersifat reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berlebihan di dalam mortar atau beton dengan semen kadar alkalinya tidak lebih dari 0,60% atau dengan penambahan yang bahannya dapat mencegah pemuaian. f. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat :

Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10 %. Jika dipakai Magnesium – Sulfat, bagiam yang hancur maksimum 15%.

2. Agregat Kasar

Agregat harus mempunyai gradasi yang baik, artinya harus tediri dari butiran yang beragam besarnya, sehingga dapat mengisi rongga-rongga akibat ukuran yang besar, sehingga akan mengurangi penggunaan semen atau penggunaan semen yang minimal.

a. Susunan butiran (gradasi)

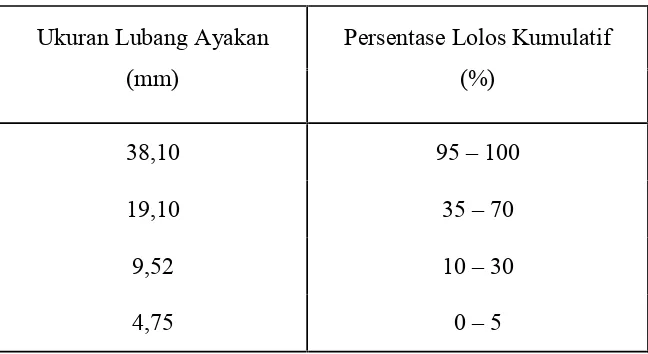

Agregat kasar harus mempunyai susunan butiran dalam batas-batas seperti yang terlihat pada tabel berikut.

Tabel 2.5 Susunan besar butiran agregat kasar Ukuran Lubang Ayakan

(mm)

Persentase Lolos Kumulatif (%)

38,10 95 – 100

19,10 35 – 70

9,52 10 – 30

4,75 0 – 5

Sumber : ASTM C3-03, ”Standard Specifications for Concrete Agregates”

b. Agregat kasar yang digunakan untuk pembuatan beton dan akan mengalami basah dan lembab terus menerus atau yang akan berhubungan dengan tanah basah, tidak boleh mengandung bahan yang reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berklebihan di dalam mortar atau beton. Agregat yang reaktif terhadap alkali dapat dipakai untuk pembuatan beton dengan semen yang kadar alkalinya tidak lebih dari 0,06% atau dengan penambahan bahan yang dapat mencegah terjadinya pemuaian.

d. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak boleh melebihi 1% (terhadap berat kering). Apabila kadar lumpur melebihi 1% maka agregat harus dicuci.

e. Kekerasan butiran agregat diperiksa dengan bejana Rudellof dengan beban penguji 20 ton dimana harus dipenuhi syarat berikut:

Tidak terjadi pembubukan sampai fraksi 9,5 - 19,1 mm lebih dari 24% berat.

Tidak terjadi pembubukan sampai fraksi 19,1 - 30 mm lebih dari 22% berat.

f. Kekerasan butiran agregat kasar jika diperiksa dengan mesin Los Angeles dimana tingkat kehilangan berat lebih kecil dari 50%.

2.4 Air

Air merupakan bahan dasar pembuat beton yang penting. Air diperlukan untuk bereaksi dengan semen, serta sebagai bahan pelumas antar butir-butir agregat agar mudah dikerjakan dan dipadatkan. Kandungan air yang rendah menyebabkan beton sulit dikerjakan (tidak mudah mengalir), dan kandungan air yang tinggi menyebabkan kekuatan beton akan rendah serta betonnya porous.

Air yang digunakan sebagai campuran harus bersih, tidak boleh mengandung minyak, asam, alkali, zat organis atau bahan lainnya yang dapat merusak beton.

Dalam pemakaian air untuk beton sebaiknya air memenuhi syarat sebagai berikut :

b. Tidak mengandung garam-garamm yang dapat merusak beton (asam, zat organik, dan sebagainya) lebih dari 15 gram/liter.

c. Tidak mengandungf klorida (Cl) lebih dari 0,5 gram/liter. d. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Untuk air perawatan, dapat dipakai juga air yang dipakai untuk pengadukan, tetapi harus yang tidak menimbulkan noda atau endapan yang merusak warna permukaan beton. Besi dan zat organis dalam air umumnya sebagai penyebab utama pengotoran atau perubahan warna, terutama jika perawatan cukup lama.

Sumber air pada penelitian ini adalah jaringan PDAM Tirtanadi yang terdapat di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

2.5 Bahan Tambahan (Admixture)

Bahan tambah adalah bahan-bahan yang ditambahkan ke dalam campuran beton pada saat atau selama pencampuran berlangsung. Fungsi dari bahan ini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih cocok untuk pekerjaan tertentu, atau untuk menghemat biaya.

2.5.1 Bahan Tambah Kimia (Chemical Admixture) a) Tipe A (Water-Reducing Admixtures)

Water-Reducing Admixture adalah bahan tambah yang mengurangi air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu.

b) Tipe B (Retarding Admixtures)

Retarding Admixturesadalah bahan tambah yang berfungsi untuk menghambat waktu pengikatan beton.

c) Tipe C (Accelerating Admixtures)

Accelerating Admixtures adalah bahan tambah yang berfungsi untuk mempercepat pengikatan dan pengembangan kekuatan awal beton.

d) Tipe D (Water Reducing and Retarding Admixtures)

Water Reducing and Retarding Admixtures adalah bahan tambah yang berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu dan menghambat pengikatan awal.

e) Tipe E (Water Reducing and Accelerating Admixtures)

Water Reducing and Accelerating Admixtures adalah bahan tambah yang berfungsi untuk mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton yang konsistensinya tertentu dan mempercepat pengikatan awal.

Water Reducing, High Range Admixturesadalah bahan tambah yang berfungsi untuk mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu, sebanyak 12% atau lebih.

g) Tipe G (Water Reducing, High Range Retarding Admixtures)

Water Reducing, High Range Retarding Admixturesadalah bahan tambah yang berfungsi untuk mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu, sebanyak 12% atau lebih dan juga untuk menghambat pengikatan beton.

2.5.2 Bahan Tambah Mineral (Additive)

Bahan tambah mineral merupakan bahan tambah yang dimaksudkan untuk memperbaiki kinerja beton, terutama kuat tekan sehingga bahan tambah mineral ini cenderung bersifat penyemenan. Beberapa bahan tambah mineral ini adalahpozzollan, fly ash, dan silica fume.

Beberapa keuntungan penggunaan bahan tambah mineral antara lain : Memperbaiki kinerjaworkability

Mengurangi panas hidrasi

Mengurangi biaya pekerjaan beton

Mempertinggi daya tahan terhadap serangan sulfat

Mempertinggi daya tahan terhadap serangan reaksi alkali-silika Mempertinggi usia beton

Mengurangi porositas dan daya serap air

2.6 Beton

Beton merupakan satu kesatuan yang homogen. Beton ini di dapatkan dengan cara mencampur agregat halus (pasir), agregat kasar (kerikil), atau jenis agregat lain dan air, dengan semen portland atau semen hidraulik yang lain, dapat juga dengan menggunakan bahan tambahan (additive) yang bersifat kimiawi ataupun fisikal pada perbandingan tertentu, sampai menjadi satu kesatuan yang homogen. Campuran tersebut akan mengeras seperti batuan. Pengerasan terjadi karena peristiwa reaksi kimia antara semen dengan air.

Beton yang sudah mengeras dapat juga dikatakan sebagai batuan tiruan, dengan rongga – rongga antara butiran yang besar (agregat kasar atau batu pecah), dan diisi oleh batuan kecil (agregat halus atau pasir), dan pori-pori antara agregat halus diisi oleh semen dan air (pasta semen). Pasta semen juga berfungsi sebagai perekat atau pengikat dalam proses pengerasan, sehingga butiran – butiran agregat saling terekat dengan kuat sehingga terbentuklah suatu kesatuan yang padat dan tahan lama. Dalam konstruksi, beton adalah sebuah bahan bangunan komposit yang terbuat dari kombinasi aggregat dan pengikat semen. Bentuk paling umum dari beton adalah beton semen Portland, yang terdiri dari agregat mineral (biasanya kerikil dan pasir), semen dan air.

tinggi, maka harus diperhitungkan dengan seksama cara – cara memperoleh adukan beton segar (fresh concrete) yang baik dan menghasilkan beton keras (hardened concrete) yang baik pula.

Kelebihan beton :

1. Dapat dengan mudah dibentuk sesuai dengan kebutuhan konstruksi, 2. Mampu memikul beban yang berat,

3. Tahan terhadap temperatur yang tinggi, dan 4. Biaya pemeliharaan yang kecil.

Kekurangan beton :

1. Bentuk yang telah dibuat sulit diubah,

2. Pelaksanaan pekerja membutuhkan ketelitianyang tinggi, 3. Berat

4. Daya pantul suara yang besar.

2.6.1 Sifat-sifat Beton Segar (Fresh Concrete)

Beton segar yang baik ialah beton segar yang dapat diaduk, diangkut, dituang, dipadatkan, tidak ada kecenderungan untuk terjadi segregasi (pemisahan kerikil dari adukan) maupun bleeding (pemisahan air dan semen dari adukan). Hal ini karena segregasi maupun bleeding mengakibatkan beton yang diperoleh akan jelek.

2.6.1.1 Kemudahan Pengerjaan (Workability)

Sifat ini merupakan ukuran dari tingkat kemudahan atau kesulitan adukan untuk diaduk, diangkut, dituang, dan dipadatkan. Kemudahan pengerjaan dapat dilihat dari nilaislumpyang identik dengan tingkat keplastisan beton.

Unsur-unsur yang mempengaruhi workabilitas yaitu : a) Jumlah air pencampur.

Semakin banyak air yang dipakai makin mudah beton segar itu dikerjakan (namun jumlahnya tetap diperhatikan agar tidak terjadi segregasi)

b) Kandungan semen.

Penambahan semen ke dalam campuran juga memudahkan cara pengerjaan adukan betonnya, karena pasti diikuti dengan penambahan air campuran untuk memperoleh nilai “f a s”(faktor air semen) tetap.

c) Gradasi campuran pasir dan kerikil.

Bila campuran pasir dan kerikil mengikuti gradasi yang telah disarankan oleh peraturan maka adukan beton akan mudah dikerjakan. Gradasi adalah distribusi ukuran dari agregat berdasarkan hasil persentase berat yang lolos pada setiap ukuran saringan dari analisa saringan.

d) Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan. e) Cara pemadatan dan alat pemadat.

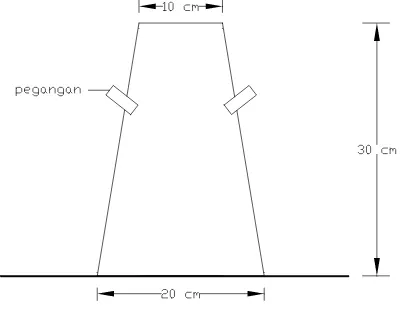

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian slump

yang didasarkan pada ASTM C 143-74. Percoban ini menggunakan corong baja yang berbentuk konus berlubang pada kedua ujungnya, yang disebut kerucut Abrams. Bagian bawah berdiameter 20 cm, bagian atas berdiameter 10 cm, dan tinggi 30 cm (disebut sebagai kerucut Abrams), seperti yang ditunjukkan pada gambar 2.4.

Gambar 2.4 Kerucut Abrams

2.6.1.2 Pemisahan Kerikil (Segregation)

Segregasi adalah kecenderungan butir-butir kasar untuk lepas dari campuran beton. Hal ini akan menyebabkan sarang kerikil, yang pada akhirnya akan menyebabkan keropos pada beton. Faktor – faktor yang menyebabkan segregasi adalah :

a. Ukuran partikel yang lebih besar dari 25 mm,

b. Berat jenis agregat kasar yang berbeda dengan agregat halus, c. Kurangnya jumlah material halus dalam campuran,

Pemisahan kerikil ini dapat dicegah dengan mengurangi tinggi jatuh adukan beton, menggunakan air sesuai dengan persyaratan, menyediakan cukup ruang antara batang tulangan dengan adukan, penggunaan ukuran agregat yang sesuai dengan persyaratan dan pemadatan yang baik.

2.6.1.3 Pemisahan Air (Bleeding)

Kecenderungan air untuk naik kepermukaan beton yang baru dipadatkan dinamakan bleeding. Air yang naik ini membawa semen dan butir-butir pasir halus, yang pada saat beton mengeras akan membentuk selaput (laitence).

Bleedingdapat dikurangi dengan cara : 1. Memberi lebih banyak semen. 2. Menggunakan air sesedikit mungkin. 3. Menggunakan agregat halus lebih banyak.

4. Memasukkan sedikit udara dalam adukan untuk beton khusus.

2.6.2 Sifat-sifat Beton Keras

2.6.2.1 Kuat Tekan Beton

Kekuatan tekan beton adalah kemampuan beton untuk menerima gaya tekan persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur. Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu beton yang dihasilkan. Kuat tekan beton normal antara 20 – 40 MPa. Kuat tekan beton dipengaruhi oleh : faktor air semen (water cement ratio = w/c), sifat dan jenis agregat, jenis campuran, kelecakan (workability), perawatan (curing) beton dan umur beton. 1. Faktor Air Semen

Faktor air semen (water cement ratio = w/c) sangat mempengaruhi kuat tekan beton. Semakin kecil nilai w/c nya maka jumlah airnya sedikit yang akan menghasilkan kuat tekan beton yang besar.

2. Sifat dan Jenis Agregat

Sifat dan jenis agregat yang digunakan juga berpengaruh terhadap kuat tekan beton. Semakin tinggi tingkat kekerasan agregat yang digunakan akan dihasilkan kuat tekan beton yang tinggi. Selain itu susunan besar butiran agregat yang baik dan tidak seragam dapat memungkinkan terjadinya interaksi antar butir sehingga rongga antar agregat dalam kondisi optimum yang menghasilkan beton padat dan kuat tekan yang tinggi.

3. Jenis Campuran

Untuk memperoleh beton dengan kekuatan seperti yang diinginkan, maka beton yang masih muda perlu dilakukan perawatan dengan tujuan agar proses hidrasi pada semen berjalan dengan sempurna. Pada proses hidrasi semen dibutuhkan kondisi dengan kelembaban tertentu. Apabila beton terlalu cepat mengering, akan timbul retak-retak pada permukaannya. Retak-retak ini akan menyebabkan kekuatan beton turun, juga akibat kegagalan mencapai reaksi hidrasi kimiawi penuh.

5. Umur Beton

Kuat tekan beton mengalami peningkatan seiring dengan bertambahnya umur beton. Kuat tekan beton dianggap mencapai 100 % setelah beton berumur 28 hari. Menurut SNI T-15-1991, perkembangan kekuatan beton dengan bahan pengikat PC type 1 berdasarkan umur beton disajikan pada Tabel 2.1 sebagai berikut:

Tabel 2.6 Perkembangan kuat tekan beton berdasarkan umur beton Umur beton

(hari) 3 7 14 21 28 90 365

PC Type 1 0.44 0.65 0.88 0.95 1.0 -

-Sumber : SNI T-15-1991

2.6.2.2 Kuat Tarik Beton

Salah satu kelemahan beton adalah mempunyai kuat tarik yang sangat kecil dibandingkan dengan kuat tekannya yaitu 10%–15% f’c. Kuat tarik beton berpengaruh terhadap kemampuan beton didalam mengatasi retak awal sebelum dibebani. Pengujian terhadap Kekuatan tarik beton dapat dilakukan dengan cara:

dengan lem epoxy. Tepi benda uji harus digergaji dengan gerinda intan untuk menghilangkan pengaruh pengecoran atau vibrasi. Beban kecepatan 0,005 MPa/detik sampai runtuh.

2. Pengujian tarik belah (pengujian tarik beton tak langsung) dengan menggunakan “Split cylinder test”. Dengan membelah silinder beton terjadi pengalihan tegangan tarik melalui bidang tempat kedudukan salah satu silinder dan silinder beton tersebut terbelah sepanjang diameter yang dibebaninya.

2.6.2.3 Modulus Elastisitas Beton

Modulus elastisitas beton didefinisikan sebagai kemiringan (slope) dari diagram tegangan-regangan yang masih dalam kondisi elastis, atau pada garis linier yang ditunjukkan pada diagram. Modulus elastisitas yang besar menunjukkan kemampuan menahan tegangan yang cukup besar dalam kondisi regangan yang masih kecil, artinya beton mampu menahan tegangan (desak utama) yang cukup besar akibat beban-beban yang terjadi pada suatu regangan (sebagai kemampuan terjadi retak) kecil (Paul Nugraha dan Antoni, 2007).

Kajian tentang hubungan tegangan-regangan beton perlu diketahui untuk menurunkan persamaan analisis dan perencanaan suatu bagian struktur. Kemampuan bahan untuk menahan beban yang didukungnya dan perubahan bentuk yang terjadi pada bahan itu sangat tergantung pada sifat tegangan dan regangan tersebut.

Modulus elastisitas ditentukan berdasarkan rekomendasi ASTM C-469, yaitu modulus chord. Adapun perhitungan modulus elastisitas chord (chord modul)Ecadalah :

= −

− 0,00005 … … … (2.4)

Dimana :

Ec= Modulus Elastisitas (MPa)

S2= Tegangan sebesar 0,4f’c(MPa)

S1= Tegangan yang bersesuaian dengan regangan arah longitudinal

sebesar 0,00005 (MPa)

= Regangan longitudinal akibat teganganS2

= ∆

∆ = penurunan arah longitudinal (mm) x 25,4 . 10-3

L = tinggi beton (jarak antara duastrain gauge) (mm)

Modulus elastisitas pada beton bervariasi. Ada beberapa hal yang mempengaruhi modulus elastisitas beton antara lain sebagai berikut ini:

1. Kelembaban

Beton dengan kandungan air yang lebih tinggi merniliki modulus elastisitas yang juga lebih tinggi daripada beton dengan spesifikasi yang sama.

2. Agregat

3. Umur Beton

Modulus elastisitas beton meningkat seiring pertambahan umur beton seperti halnya kuat tekannya, namun modulus elastisitas meningkat lebih cepat daripada kekuatannya.

4. Mix Design Beton

Jenis beton memberikan nilaiE(modulus elastisitas) yang berbeda-beda pada umur dan kekuatan yang sama.

2.6.2.4 Penyerapan Air (Absorbsi)

Absorbsi merupakan banyaknya air yang diserap sampel beton. Besar kecilnya penyerapan air oleh beton sangat dipengaruhi oleh pori atau rongga yang terdapat pada beton. Semakin banyak pori-pori yang terkandung dalam beton maka akan semakin besar pula penyerapan sehingga ketahanannya akan berkurang.

Berdasarkan SNI 03-6433-2000, perhitungan besarnya penyerapan air menggunakan persamaan:

100 (%)

Absorbsi

A A B

... ... ....(2.3)

Dimana :

A = Berat beton dalam kondisi kering (gr) B = Berat beton setelah direndam (gr)

2.6.3 Beton Ringan (Lightweight Concrete)

Concrete, Porous Concrete, di Inggris disebutAircrete and Thermalite. Beton ringan adalah beton yang memiliki berat jenis (density) lebih ringan daripada beton pada umumnya. Tujuan penggunaan beton ringan adalah untuk mengurangi berat sendiri dari struktur sehingga komponen struktur pendukungnya seperti pondasinya akan menjadi lebih hemat.

Beton ringan AAC ini pertama kali dikembangkan di Swedia pada tahun 1923 sebagai alternatif material bangunan untuk mengurangi penggundulan hutan. Beton ringan AAC ini kemudian dikembangkan lagi oleh Joseph Hebel di Jerman di tahun 1943. Hasilnya, beton ringan aerasi ini dianggap sempurna, termasuk material bangunan yang ramah lingkungan, karena dibuat dari sumber daya alam yang berlimpah. Sifatnya kuat, tahan lama, mudah dibentuk, efisien, dan berdaya guna tinggi. Di Indonesia sendiri beton ringan mulai dikenal sejak tahun 1995, saat didirikannya PT Hebel Indonesia di Karawang Timur, Jawa Barat. Berbeda dengan beton non aerated, pada beton ini ditambahkan agregat ringan dalam pembuatannya, seperti batu apung (pumice), serat sintesis dan alami, slag baja, perlite, dan lain-lain. Pembuatan beton ringan berpori jauh lebih mahal karena menggunakan bahan-bahan kimia tambahan dan mekanisme pengontrolan yang cukup sulit.

Pembuatan beton ringan ini pada prinsipnya membuat rongga udara di dalam beton. Ada tiga macam cara membuat beton aerasi, yaitu :

1. Yang paling sederhana yaitu dengan memberikan agregat/campuran isian beton ringan. Agregat itu bisa berupa batu apung, sterofoam, batu alwa, atau abu terbang yang dijadikan batu.

3. Meniupkan atau mengisi udara di dalam beton. Cara ketiga ini terbagi lagi menjadi secara mekanis dan secara kimiawi.

Tidak seperti beton biasa, berat beton ringan dapat diatur sesuai kebutuhan. Pada umumnya berat beton ringan berkisar antara 800 kg/m³ s/d 2000 kg/m³. Karena itu keunggulan beton ringan utamanya ada pada berat, sehingga apabila digunakan pada proyek bangunan tinggi (high rise building) akan dapat secara signifikan mengurangi berat sendiri bangunan, yang selanjutnya berdampak kepada perhitungan pondasi.

Keuntungan lain dari beton ringan antara lain : memiliki nilai tahanan panas (thermal insulation) yang baik, memiliki tahanan suara (peredaman) yang baik, tahan api (fire resistant), transportasi mudah dan dapat mengurangi kebutuhan bekisting (formwok) dan perancah (scaffolding). Sedangkan kelemahan beton ringan adalah nilai kuat tekannya (compressive strength), sehingga sangat tidak dianjurkan penggunaan untuk perkuatan (struktural).

Aplikasi/penggunaan beton ringan bisa berupa batu beton beton, panel dinding, lintel (balok beton), panel lantai, atap, serta kusen atau ambang pintu dan jendela. Beberapa produk ada yang diperkuat lagi dengan ditanamkan besi beton di dalamnya. Salah satu contoh untuk panel dinding atau panel lantai. Beton AAC tak sekuat beton konvensional. Perbandingannya hanya 1/6 dari kekuatan beton konvensional. Meskipun berupa rongga udara, beton ringan aerasi dapat menahan beban hingga 1200 psi.

sebagai batasan atas dari beton ringan yang sebenarnya, meskipun nilai ini kadang – kadang melebihi.

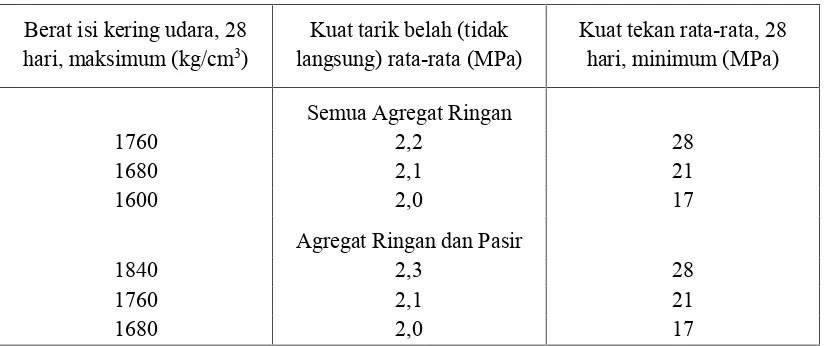

Kekuatan tekan dan tarik belah hasil uji beton yang menggunakan agregat ringan diambil berdasarkan rata – rata tiga benda uji. Rata-rata kekuatan tekan dan tarik belah minimum yang harus dimiliki beton yang menggunakan agregat ringan didasarkan atas berat isi kering maksimum, seperti dalam tabel 2.7 berikut.

Tabel 2.7 Persyaratan kuat tekan dan tarik belah rata-rata untuk beton ringan struktural sedangkan kuat tarik belah diambil rata-rata dari 6 benda uji,

CATATAN 2 Nilai antara untuk kekuatan tekan dan nilai berat isi yang berkait dapat diperoleh dengan penambahan atau interpolasi,

CATATAN 3 Bahan-bahan yang tidak memenuhi persyaratan kuat tarik rata-rata minimum dapat digunakan bila rancangannya dimodifikasi untuk mengimbangi nilai yang lebih rendah,

CATATAN 4 1 MPa ≈ 10 kg/cm2.