DAFTAR PUSTAKA

Ahyari, Agus. 1992. Manajemen Produksi: Perencanaan Sistem Produksi.

Yogyakarta: BPFE

Anil Kumar, 2015. Goal Programming for Solving Fractional Programming

Problem in Fuzzy Environment; India : Scientific Research Publishing Inc

Baroto, Teguh. 2002. Perencanaan dan Pengendalian Produksi. Jakarta: Ghalia

Indonesia

Cinzia Colapinto, 2016.A Weighted Goal Programming model for planning

sustainable development applied to Gulf Cooperation Council Countries.

Italy : University of Milan

Geleta Tadele, 2016. The modified Sequential Linear Goal Programming for

Sloving Multiple Objectives Linear Programming Problems. Ethiophia :

Department of Mathematics.

Ginting, Rosnani. 2007. Sistem Produksi. Yogyakarta: Graha Ilmu

Hillier dan Lieberman. 1994. Pengantar Riset Operasi Jilid 1 Edisi 5. Jakarta:

Erlangga

Nasution, Arman Hakim. 1999. Perencanaan dan Pengendalian Produksi.

Jakarta.: PT. Candimas Metropole. Hal 12-15.

N.R. Neelavathi, 2015. Research on Lexicographic Linear Goal Programming

Problem Based on LINGO and Column-Dropping Rule.

Singiresu S Rao, Engineering Optimization : Theory and Practice, 3rd Edition,(

New Jersey :John Wiley and Sons:, 2009) h. 1 dan 3.

Siswanto. 2006. Operation Research. Jakarta : Erlangga

BAB III

LANDASAN TEORI

3.1. Perencanaan Produksi

Perencanaan produksi merupakan perencanaan mengenai produk apa yang

akan diproduksi dan berapa banyak yang akan diproduksi oleh perusahaan dalam

periode yang akan datang.5

Di dalam perencanaan produksi, dengan mendasarkan diri kepada data

teknis yang ada, akan dibicarakan apa dan berapa produk yang segera akan

diproduksikan dalam satu periode yang akan datang, berapa kebuthan masukan

(input) untuk penyelenggaraan produksi tersebut (misalnya berapa bahan baku

yang akan dipergunakan, berapa tenaga kerja langsung yang akan dipergunakan,

jam mesin yang diperlukan dan lain sebagainya), yang kesemuanya akan diadakan Dalam perencanaan produksi, hal yang harus

diperhatikan adalah dalam hal optimasi produksi sehingga dalam proses produksi

tersebut akan dicapai keuntungan paling tinggi dan tingkat biaya yang paling

rendah.

5

perhitungan-perhitungan yang teliti dan secermat-cermatnya. Dengan demikian

diharapkan bahwa proses produksi yang dilaksanakan oleh perusahaan tersebut

akan dapat berhasil dengan baik, ekonomis serta tidak menimbulkan berbagai

kerugian dan hambatan terhadap kegiatan operasi dari perusahaan yang

bersangkutan.

3.1.1. Tujuan Perencanaan Produksi

Tujuan dari perencanaan produksi adalah sebagai berikut:

1. Menetapkan kebutuhan produksi dan tingkat persediaan pada saat tertentu.

2. Memonitor tingkat persediaan, membandingkannya dengan rencana

persediaan dan melakukan revisi rencana produksi pada saat yang ditentukan.

3. Membuat jadwal produksi, penugasan serta pembebanan mesin dan tenaga

kerja yang terperinci.

4. Stabilisasi produk dan tenaga kerja terhadap fluktuasi permintaan (demand).

3.1.3. Pengendalian Produksi

Di dalam perencanaan produksi, dibutuhkan pengendalian produksi.

Pengendalian produksi dilakukan untuk mendapatkan hasil produksi sesuai

dengan apa yang direncanakan, baik berupa jumlah, kualitas, biaya, maupun

waktu produksi. Pengendalian produksi bila ditinjau secara terperinci maka akan

dapat dilihat ciri-ciri masing-masing, antara lain sebagai berikut:

Pengendalian produksi ini akan menyangkut beberapa masalah tentang

perencanaan dan pengawasan dari proses produksi dari suatu perusahaan.

2. Pengendalian bahan baku

Bahan baku merupakan unsur yang sangat penting dalam perencanaan

produksi.

3. Pengendalian tenaga kerja

Pengendalian tenaga kerja ini akan menyangkut berapa jumlah tenaga kerja

yang dibutuhkan dalam proses produksi.

4. Pengendalian kualitas

Pengendalian kualitas akan melihat dan menjaga kualitas dari produk yang

dihasilkan dalam proses produksi.

5. Pengendalian pemeliharaan peralatan

3.1.3. Sifat-Sifat Perencanaan Produksi

Perencanaan produksi memiliki sifat-sifat sebagai berikut:6

1. Berjangka Waktu

Proses produksi merupakan proses kompleks yang memerlukan keterlibatan

tenaga kerja, peralatan, modal, bahan baku, dan informasi yang dilakukan

secara terus-menerus dalam jangka waktu yang relatif lama. Lingkungan yang

akan dihadapi perushaan, permintaan, bahan baku dan bahan penunjang,

6

iklim usaha, peraturan pemerintah, dan lain lain akan selalu berubah dinamis

dari waktu ke waktu. Oleh karena itu, perusahaan tidak akan mungkin

membuat perencanaan produksi yang dapat digunakan selamanya. Rencana

baru harus dibuat apabila ada faktor-faktor yang sudah berubah. Pendekatan

yang biasa dilakukan adalah dengan membuat rencana produksi dari periode

tertentu dan akan diperbaharui apabila periode tersebut sudah tercapai.

Ada tiga jenis perencanaan produksi yang didasarkan pada periode waktu,

yaitu:

a. Perencanaan produksi jangka panjang

b. Perencanaan produksi jangka menengah

c. Perencanaan produksi jangka pendek

Berdasarkan pengelompokkan perencanaan produksi atas dasar jangka waktu

diatas, maka dapat dijelaskan sebagai berikut:

a. Perencanaan produksi jangka panjang biasanya melihat 1 sampai 5 tahun

atau lebih ke depan. Jangka waktu terpendeknya adalah ditentukan oleh

berapa lama waktu yang dibutuhkan untuk mengubah kapasitas

yangtersedia.

b. Perencanaan produksi jangka menengah mempunyai horizon perencanaan

antara 1 sampai 12 bulan, dan dikembangkan berdasarkan kerangka yang

telah ditetapkan pada perencanaan produksi jangka panjang.

c. Perencanaan produksi jangka pendek mempunyai horizon perencanaan

kurang dari 1 bulan, dan bentuk perencanaannya adalah berupa jadwal

permintaan aktual (yang dinyatakan dengan jumlah pesanan yang

diterima) dengan sumber daya yang tersedia (jumlah departemen, waktu

shift yang tersedia, banyaknya operator, tingkat persediaan yang dimiliki

dan peralatan yang ada), sesuai dengan batasan-batasan yang ditetapkan

pada perencanaan jangka menengah.

2. Terpadu

Perencanaan produksi akan melibatkan banyak faktor, seperti bahan baku,

mesin/ peralatan, tenaga kerja, dan waktu, dimana ke semua faktor tersebut

harus sesuai dengan kebutuhan yang direncanakan dalam mencapai

targetproduksi tertentu yang didasarkan atas perkiraan. Faktor-faktor tersebut

tidaklah harus direncanakan sendiri-sendiri, namun dapat direncanakan

menyeluruh dengan sebuah perencanaan terpadu. Keterpaduan ini tidak hanya

secara horizontal saja antar sesama faktor, tetapi juga harus vertikal. Hal ini

berarti rencana jangka pendek harus sesuai dengan rencana jangka menengah,

rencana jangka menengah harus sesuai dengan jangka pangjang, dan

sebaliknya.

3. Berkelanjutan

Perencanaan produksi dibuat dalam satu periode tertentu dan akan habis masa

berlakunya setelah periode tersebut habis. Setelah habis, maka harus dibuat

perencanaan yang baru lagi, namun perencanaan tersebut haruslah merupakan

dilakukan. Dengan demikian, rencana baru tersebut haruslah kelajutan dari

perencaan produksi yang sebelumnya.

4. Terukur

Selama pelaksanaan produksi, realisasi dari rencana produksi akan selalu

dimonitori untuk mengetahui apakah terjadi penyimpangan dari rencana yang

telah ditetapkan. Untuk mengetahui ada tidaknya penyimpangan,

makarencana produksi harus menetapkan suatu nilai yang dapat diukur,

sehingga dapat digunakan sebagai dasar untuk menetapkan ada tidaknya

penyimpangan. Nilai-nilai tersebut dapat berupa target produksi dan jika

dalam realisasinya tidak memenuhi target produksi, maka kita dengan mudah

dapat mengukur berapa besar penyimpangan menyusun rencana berikutnya.

5. Realistis

Rencana produksi yang dibuat harus disesuaikan dengan kondisi yang ada di

perusahan, sehingga target yang ditetapkan merupakan nilai yang realistis

untuk dapat dicapai dengan kondisi yang dimiliki perusahaan pada saat

rencana tersebut dibuat. Jika recana produksi dibuat tanpa memperhitungkan

kondisi yang ada pada perusahaan, maka perencanaan yang dibuat tidak akan

ada gunanya karena target produksi yang ditetapkan sudah pasti tidak akan

dapat dicapai. Selain itu, penyimpangan pelaksanaannya tidak dapat diketahui

karena pelaksanaannya tidak akan pernah tepat sesuai dengan rencana.

6. Akurat

Perencanaan produksi harus dibuat berdasarkan informasi-informasi yang

dimunculkan dalam target produksi dapat dipertanggungjawabkan. Kesalahan

dalam membuat perkiraan nilai parameter produksi harus dilakukan seteliti

mungkin, sehingga tidak akan terjadi kesalahan yang sama.

7. Menantang

Meskipun rencana produksi harus dibuat serealistis mungkin, hal ini bukan

berarti rencana produksi harus menetapkan target yang dengan mudah dapat

dicapai dengan usaha yang sungguh-sungguh.

3.2 Optimasi Produksi

Optimasi dapat didefinisikan sebagai proses untuk mendapatkan keadaan

yang memberikan nilai maksimum atau minimum dari suatu fungsi.7 Optimasi

juga dapat didefenisikan sebagai suatu tindakan untuk meperoleh hasil yang

terbaik dengan keadaan yang diberikan.

Optimasi produksi adalah penggunaan faktor-faktor produksi yang terbatas

seefisien mungkin. Faktor-faktor produksi tersebut adalah modal, mesin,

peralatan, bahan baku, bahan pembantu, tenaga kerja, dan lain sebagainya.

Optimasi produksi diperlukan perusahaan dalam rangka mengoptimalkan

sumberdaya yang digunakan agar suatu produksi dapat menghasilkan

produk.Optimasi merupakan pendekatan normatif dengan mengidentifikasi

penyelesaian terbaik dari suatu permasalahan yang diarahkan pada titik

maksimum atau minimum suatu fungsi tujuan dalam kuantitas dan kualitas yang

diharapkan, sehingga perusahaan dapat mencapai tujuannya.

7

3.3. Goal Programming

Goal Programming merupakan suatu teknik penyelesaian problema

pengambilan keputusan yang melibatkan jamak sasaran (multi obejcetives)8

Model Goal Programming merupakan perluasan dari model Linear

Programming, sehingga seluruh asumsi, notasi formulasi model matematis,

prosedur perumusan model dan penyelesaiannya tidak berbeda. Goal

programming dibuat karena linear programming tidak dapat menyelesaikan

permasalahan dengan multi tujuan. Perbedaannya hanya terletak pada kehadiran

sepasang variabel deviasioanal yang akan muncul difungsi tujuan dan

fungsi-fungsi kendala. Goal Programming adalah salah satu model matematis (empiris)

yang dipakai sebagai dasar dalam pengambilan keputusan. Goal Programming ini

disebut dengan pendekatan kuantitatif. Goal Programming dipakai untuk

menjawab berbagai masalah yang pemecahannya sesuai dengan menggunakan

Goal Programming daripada menggunakan teknik lainnya.

Pendekatan dasar yang digunakan dalam goal programming adalah

meminimalkan deviasi antara sasaran yang ditetapkan dan usaha yang akan

dilakukan dalam suatu himpunan kendala sistem.

9

Metode Goal programming telah banyak diterapkan dalam

penelitian-penelitian terdahulu sebagai solusi pemecahan masalah dalam pengambilan

masalah multi sasaran.Goal programming dapat diterapkan secara efektif dalam

perencanaan produksi, karena metode goal programming potensial untuk

menyelesaikan aspek-aspek yang bertentangan antara elemen-elemen dalam

8

Parlin Sitorus. Program Linear. (Penerbit Universitas Trisakti, Jakarta. Hal 139.

9

perencanaan produksi, yaitu konsumen, produk, dan proses manufaktur. Metode

goal programming juga efektif bila digunakan untuk menentukan kombinasi

produk yang optimal dan sekaligus mencapai sasaran-sasaran yang diinginkan

perusahaan.

3.3.1. Model dan Perumusan Goal Programming

Model umum dari program tujuan ganda (tanpa faktor prioritas di dalam

strukturnya) adalah sebagai berikut:

Untuk menentukan nilai variabel keputusan X dilakukan dengan

meminimumkan fungsi linear variabel simpangan. Selanjutnya perumusan fungsi

pencapaian dilakukan dengan menggabungkan setiap tujuan yang berbentuk

minimasi variabel simpangan sesuai tujuan prioritas (Mulyono,2007).

Beberapa asumsi dasar yang diperhatikan dalam goal programming

adalah:10

1. Proportionality

Sebelum membuat suatu model progam linier perlu diketahui bahwa suatu

sistem Linier Programming diketahui yaitu input, output dan aktivitas.

10

Sebelum aktivitas dimulai, diperlukan beberapa input. Input yang

digunakan bertambah secara proporsionil (sebanding) dengan

pertambahan aktivitas.

2. Accountability For Resources

Sumber-sumber yang tersedia harus dihitung sehingga dapat dipastikan

berapa bagian yang terpakai dan berapa bagian yang tdak terpakai.

3. Linearity of objectives

Fungsi tujuan dan faktor-faktor pembatasnya harus dapat dinyatakan

sebagai fungsi linier programming.

4. Deterministik

Asumsi ini menghendaki agar semua parameter tetap dan diketahui atau

ditentukan secara pasti

3.3.3. Bentuk Umum Goal Programming

Bentuk umum goal programmingadalah11

7

Siswanto, Operations Research, Jilid I, (Jakarta: Erlangga, 2006)h. 347-348 :

Z = C1X1 + C2X2 + C3X3 + …. + CiXi

ST : a1X1 + a2X2 + a3X3 + …. + aiXi ≤Yi

b1X1 + b2X2 + b3X3 + …. + biXi ≤ Di

dimana: Z : Fungsi Tujuan

ST : Fungsi Pembatas

Yi : Jumlah variabel Y

Di : Jumlah variabel D

dan X >= BEP (Break Even Point)

Maka, hal ini dapat diselesaikan dengan model Goal Programming

sebagai berikut :

Min Z = P1(d1+ + d1-) + P2 (d2+ + d2-) + …. + Pi (di+ + di-)

ST :

∑��=11a1 X1 + di+ + di- Yi

∑��=11a1 X1 + di+ + di- Yi

Dimana : Pi = Tujuan-tujuan yang ingin dicapai

di+ = Penyimpangan positif

di- = Penyimpangan negative

3.3.4. Kendala-Kendala Sasaran

Di dalam Goal Programming dihadirkan sepasang variable yang

dinamakan “variable deviasional” dan berfungsi untukmenampung penyimpangan

atau deviasi yang akan terjadi pada nilai ruas kirisuatu persamaan kendala

terhadap nilai ruas kanannya.12

12

Siswanto. Operation Research. (Penerbit Erlangga, Jakarta, 2006) Hal 343.

Variabel deviasional haruslah minimum agar

fungsi tujuan yang diinginkan tercapai. Agar deviasi itu minimum,artinya nilai

ruas kiri suatu persamaan kendala bisa mungkin mendekati nilairuas kanannya

Pemanipulasian model pemrograman linier yang dilakukan oleh Charner dan

Cooper telah mengubah makna kendala fungsional. Bila pada model

pemrograman linier, kendala-kendala fungsional menjadi pembatas bagi usaha

pemaksimuman atau peminimuman fungsi tujuan, maka pada model Goal

Programming kendala-kendala itu merupakan sara untuk mewujudkan sasaran

yang hendak dicapai. Sasaran-sasaran, dalam hal ini dinyatakan sebagai nilai

konstan pada ruas kanan kendala. Mewujudkan suatu sasaran, dengan demikian

berarti mengusahakan agar nilai ruas kiri suatu persamaan kendala sama dengan

nilai ruas kanannya. Itulah sebabnya kendala-kendala di dalam model Goal

Programming selalu berupa persamaan dan dinamakan “kendala sasaran”.

Disamping itu, keberadaan sebuah kendala ditandai dengan kehadiran variable

deviasional sehingga setiap kendala sasaran pasti memiliki variable deviasional.

3.4.Peramalan

3.4.1. Konsep Dasar dan Pengertian Peramalan

Peramalan adalah proses untuk memperkirakan berapa kebutuhan yang

diperlukan di masa yang akan datang, baik kebutuhan bahan baku maupun

kebutuhan jumlah produk yang dibutuhkan dalam rangka memenuhi permintaan

barang maupun jasa. Peramalan permintaan digunakan sebagai tahap awal dari

perencanaan produksi untuk mengetahui besarnya permintaan yang ada di masa

depan.

Peramalan yang baik mempunyai beberapa kriteria penting, antara lain13

1. Akurasi

:

Akurasi dari suatu hasil peramalan diukur dengan hasil kebiasan dan

kekonsistenan peramalan tersebut. Hasil peramalan dikatakan bias bila

peramalan tersebut terlalu tinggi atau terlalu rendah dibandingkan dengan

kenyataan yang sebenarnya terjadi. Hasil peramalan dikatakan konsisten bila

besarnya kesalahan peramalan relatif kecil. Peramalan yang terlalu rendah

akan mengakibatkan kekurangan persediaan, sehingga permintaan konsumen

tidak dapat dipenuhi segera. Peramalan yang terlalu tinggi akan

mengakibatkan terjadinya penumpukan persediaan, sehingga banyak modal

yang terserap sia-sia.

2. Biaya

Biaya yang diperlukan dalam pembuatan suatu peramalan adalah tergantung

dari jumlah item yang diramalkan, lamanya periode peramalan, dan metode

peramalan yang digunakan. Ketiga faktor pemicu biaya tersebut akan

mempengaruhi berapa banyak data yang dibutuhkan, bagaimana pengolahan

datanya (manual atau komputerisasi), dan bagaimana penyimpanan datanya.

3. Kemudahan

Penggunaan metode peramalan yang sederhana, mudah dibuat, dan mudah

diaplikasikan akan memberikan keuntungan bagi perusahaan. Hal yang

percuma memakai metode yang canggih, tetapi tidak dapat diaplikasikan pada

13

sistem perusahaan karena keterbatasan dana, sumber daya manusia, maupun

peralatan teknologi.

3.4.3. Teknik Peramalan

Teknik peramalan dapat dibedakan dalam dua kategori utama14

a. Peramalan Kualitatif.

, yaitu :

Hasil peramalan yang dibuat sangat tergantung pada orang yang

menyusunnya. Hal ini penting karena hasil peramalan tersebut ditentukan

berdasarkan pemikiran yang bersifat intuisi, judgement atau pendapat, dan

pengetahuan serta pengalaman dari penyusunnya. Biasanya peramalan secara

kualitatif ini didasarkan atas hasil penyelidikan. Meskipun demikian,

peramalan dengan metode kualitatif tidak berarti hanya menggunakan intuisi,

tetapi juga bisa mengikutsertakan model-model statistik sebagai bahan

masukan dalam melakukan keputusan, dan dapat dilakukan secara

perseorangan maupun kelompok. Metode peramalan kualitatif dapat

digolongkan menjadi: Metode Delphi, Dugaan Manajemen, Riset Pasar,

Analogi Historis.

b. Peramalan Kuantitatif yaitu peramalan yang didasarkan atas data kuantitatif

pada masa lalu. Hasil peramalan yang dibuat sangat tergantung pada metode

yang dipergunakan dalam peramalan tersebut. Dengan metode yang berbeda

akan diperoleh hasil peramalan yang berbeda, adapun yang perlu diperhatikan

14

dari penggunaan metode tersebut adalah baik tidaknya metode yang

dipergunakan, sangat ditentukan oleh perbedaan atau penyimpangan antara

hasil ramalan dengan kenyataan yng terjadi. Metode yang baik adalah metode

yang memberikan nilai-nilai perbedaan atau penyimpangan sekecil mungkin.

Metode peramalan kuantitatif dibedakan atas dua bagian, yaitu15

1. Metode Time Series, digunakan untuk menganalisa serangkaian data yang

merupakan fungsi dari waktu. Metode ini mengasumsikan beberapa pola atau

kombinasi pola selalu berulang sepanjang waktu, dan pola dasarnya dapat

diidentifikasi semata-mata atas dasar data historis dari serial itu. Ada empat

komponen yang mempengaruhi analisis ini, yaitu pola siklis, pola musiman,

pola horizontal, dan pola tren. Metode peramalan yang termasuk model time

series terbagi dua, yaitu metode penghalusan (smoothing) dan metode

proyeksi kecendrungan dengan regresi.

:

a. Metode Penghalusan (Smoothing)

Metode Smoothing digunakan untuk mengurangi ketidak-teraturan

musiman dari data yang lalu, dengan membuat rata-rata tertimbang dari

sederetan data masa lalu. Ketetapan peramalan dengan metode ini akan

terdapat pada peramalan jangka pendek, sedangkan untuk peramalan

jangka panjang kurang akurat. Metode Smoothing terdiri dari beberapa

jenis, antara lain : metode rata-rata bergerak (moving average) dan metode

exponential smoothing. Metode rata-rata bergerak (moving average)

terbagi menjadi metode single moving average (SMA), linear moving

15

average (LMA), dan double moving average. Metode pemulusan exponential smoothing terbagi menjadi:

1) Pemulusan Eksponensial Tunggal (Single Exponential Smoothing /

SES), digunakan untuk data runtut waktu yang mengikuti pola

stasioner.Bentuk umum yang digunakan untuk menghitung ramalan

adalah:

t t

t Y Y

Yˆ+1=α +(1−α)ˆ

Dimana:

1

ˆ + t

Y = nilai ramalan untuk periode berikutnya

α = konstanta pemulusan

Yt = data baru atau nilai Y yg sebenarnya pada periode t

t

Yˆ = nilai pemulusan yang lama atau rata-rata pemulusan hingga periode t-1

2) Pemulusan Eksponensial Ganda: Metode Satu Parameter dari Brown

digunakan dalam peramalan data runtut waktu yang mengikuti suatu

trend linier.Bentuk umum yang digunakan untuk menghitung ramalan

adalah:

S't = α Xt + (1-α) S't-1

S"t= αS't + (1-α) S"t-1

at =S't + (S't + S"t) =2S't-S"t

bt= ( ' '' ) 1−α S t−S t

Persamaan yang digunakan untuk membuat peramalan pada periode p

yang akan datang adalah:

Ft+m =at + btm

Dimana :

S’t = nilai pemulusan eksponensial

S’’t = nilai pemulusan eksponensial ganda

α = konstanta pemulusan

at = perbedaan antara nilai-nilai pemulusan eksponensial

bt = faktor penyesuai tambahan = pengukuran slope suatu kurva

Ft = nilai aktual pada periode t

m = jumlah periode ke depan yang akan diramalkan

Sistem peramalan metode Brown memerlukan S’1 dan S’’1, karena S'2=

α X2 + (1-α) S'1 danS"2 = αS'2 + (1-α) S"1, pada saat t = 1, nilai S’1 dan

S’’1 tidak diketahui, maka dapat digunakan nilai observasi pertama

(X1).

3) Pemulusan Eksponensial Ganda: Metode Dua Parameter dari Holt

digunakan dalam peramalan data runtut waktu yang mengikuti suatu

trend linier.Bentuk umum yang digunakan untuk menghitung ramalan

adalah:

St = α Xt + (1-α) (St-1 + bt-1)

Persamaan yang digunakan untuk membuat peramalan pada periode p

yang akan datang adalah:

(

− −1) ( )

+ 1− −1= t t t

t S S b

Ft+m =St + btm

Dimana :

St = nilai pemulusan eksponensial

α = konstanta pemulusan untuk data (0 <α< 1)

γ= konstanta pemulusan untuk estimasi trend (0 <γ< 1)

Xt = nilai aktual pada periode t

bt = estimasi trend

m = jumlah periode ke depan yang akan diramalkan

Sistem peramalan metode Holt memerlukan S1, karena St = α Xt +

(1-α) (St-1 + bt-1), pada saat t = 1, nilai S1 tidak diketahui, maka dapat

digunakan nilai observasi pertama (X1). Untuk estimasi trend pada saat

t = 1, nilai b1 tidak diketahui, maka dapat digunakan selisih nilai

observasi kedua (X2) dengan nilai observasi pertama (X1), yaitu b1 =

X2 – X1.

4) Pemulusan Eksponensial Ganda: Metode Tiga Parameter dari Winter

Digunakan dalam peramalan data runtut waktu yang mengikuti suatu

pola musiman.

Didasarkan pada tiga persamaan pemulusan, yaitu: untuk unsur

stasioner, untuk trend, dan untuk musiman.

Bentuk umum yang digunakan untuk menghitung ramalan adalah:

Pemulusan eksponensial (1 )( −1 −1)

−

+ −

+

= t t

L t

t

t A T

S Y

A α α

Estimasi musiman t L

t t

t S

A Y

S =µ +(1−µ) −

Persamaan yang digunakan untuk membuat peramalan pada periode p

yang akan datang adalah:

p L t t t p

t A T p S

Yˆ+ =( + ) − +

Dimana :

At = nilai pemulusan eksponensial

α = konstanta pemulusan untuk data (0 <α< 1)

β = konstanta pemulusan untuk estimasi trend (0 <β< 1)

µ = konstanta pemulusan untuk estimasi musiman (0 <µ< 1)

Yt = nilai aktual pada periode t

Tt = estimasi trend

St = estimasi musiman

L = panjangnya musim

p = jumlah periode ke depan yang akan diramalkan

Metode ini memerlukan estimasi nilai awal yang akan digunakan

untuk mendapatkan nilai pemulusan awal, estimasi trend awal, dan

keempat estimasi musiman. Nilai pemulusan awal dapat diestimasi

dengan menggunakan nilai aktual awal. Nilai trend awal dapat

diestimasi dengan menggunakan nilai 0 (slope persamaan trend yang

diperoleh dari data masa masa lalu tidak ada). Nilai estimasi pengaruh

musiman awal dengan menggunakan nilai 1 (untuk menghilangkan

b. Metode Proyeksi Kecendrungan dengan Regresi

Metode kecenderungan dengan regresi merupakan dasar garis

kecenderungan untuk suatu persamaan, sehingga dengan dasar persamaan

tersebut dapat diproyeksikan hal-hal yang akan diteliti pada masa yang

akan datang. Untuk peramalan jangka pendek dan jangka panjang,

ketepatan peramalan dengan metode ini sangat baik. Data yang dibutuhkan

untuk metode ini adalah tahunan, minimal lima tahun. Namun, semakin

banyak data yang dimilki semakin baik yang diperoleh. Bentuk fungsi dari

metode ini dapat berupa konstan, linier, kuadratis dan eksponensial.

Metode Kausal, metode ini mengasumsikan faktor yang diperkirakan

menunjukkan adanya hubungan sebab akibat dengan satu atau beberapa

variabel bebas. Misalnya, jumlah pendapatan berhubungan dengan

faktor-faktor seperti jumlah penjualan, harga jual, dan tingkat promosi. Kegunaan

dari metode kausal adalah untuk menemukan bentuk hubungan antara

variabel tersebut dan menggunakannya untuk meramalkan nilai dari

variabel tidak bebas.

c. Metode Dekomposisi

Metode dekomposisi biasanya mencoba memisahkan tiga komponen

terpisah dari pola dasar yang cenderung mencirikan deret data ekonomi

dan bisnis. Komponen tersebut adalah faktor trend (kecenderungan), siklus

dan musiman. Faktor kecenderungan menggambarkan perilaku data dalam

jangka panjang dan dapat meningkat, menurun atau tidak berubah. Faktor

sering terdapat pada deret data seperti Produk Bruto Nasional (GNP),

indeks produksi industri, permintaan untuk perumahan, penjualan barang

industri seperti mobil, harga saham, tingkat obligasi, penawaran uang dan

tingkat bunga. Faktor musiman berkaitan dengan fluktuasi periodik dengan

panjang konstan yang disebabkan oleh hal-hal seperti temperatur, curah

hujan, bulan pada suatu tahun, saat liburan dan kebijaksanaan perusahaan.

Perbedaan antara musiman dan siklus adalah bahwa musiman itu berulang

dengan sendirinya pada interval yang tetap seperti tahun, bulan atau

minggu, sedangkan faktor siklus mempunyai jangka waktu yang satu ke

siklus yang lain.

Dekomposisi mempunyai asumsi bahwa data itu tersusun sebagai berikut:

Data = pola + kesalahan

= f(trend, siklus, musiman) + kesalahan

Bentuk fungsional yang pasti dari persamaan dekomposisi bergantung

pada metode dekomposisi yang digunakan. Untuk semua metode tersebut

proses dekompisisinya adalah serupa dan terdiri atas langkah-langkah

sebagai berikut:

1. Pada deret data yang sebenarnya (Xt) hitung rata-rata bergerak yang

panjangnya (N) sama dengan panjang musiman. Maksud dari rata-rata

bergerak ini adalah menghilangkan unsur musiman dan kerandoman.

Merata-ratakan sejumlah periode yang sama dengan panjang pola

musiman (misalnya 12 bulan, 4 kuartal atau 7 hari) akan

yang musimnya tinggi dan periode yang musimnya rendah. Karena

kesalahan random tidak mempunyai pola yang sistematis maka

pemerata-rataan ini juga mengurangi kerandoman.

2. Pisahkan rata-rata bergerak N periode (langkah 1 di atas) dari deret

data semula untuk memperoleh unsur trend dan siklus

3. Pisahkan faktor musiman dengan menghitung rata-rata untuk tiap

periode yang menyusun panjang musiman secara lengkap.

4. Identifikasi dan hitung nilainya untuk setiap periode (Tt)

Pisahkan musiman, trend dan siklus dari data asli untuk mendapatkan unsur

random yang ada Et.

3.4.4. Langkah-langkah Peramalan

Secara umum, langkah-langkah peramalan kuantitatif dapat dijelaskan

sebagai berikut:

1. Menentukan Tujuan Peramalan

Pada tahap ini, ditentukan tujuan peramalan yang akan dilakukan.

2. Menentukan Horizon Peramalan

Kemudian ditentukan berapa periode peramalan yang akan dilakukan di

masa yang akan datang,

3. Membuat Scatter Diagram

Berdasarkan data historis, maka selanjutnya akan dibuat scatter diagram

atau diagram pencar untuk melihat pola data.

Berdasarkan scatter diagram yang telah dibuat, maka dipilih lah metode

peramalan yang sesuai dengan pola data yang terlihat.

5. Menghitung Parameter dari tiap-tiap Metode Peramalan

Setelah metode-metode peramalan tersebut dipilih, maka dihitung

parameter-parameter dari masing-masing metode untuk dalam membentuk

formulasi peramalan dengan metode tersebut.

6. Menghitung Kesalahan (Error) Peramalan

Setelah mendapatkan formulasi, maka dihitung lah jumlah peramalan yang

yang didapat. Dari hasil peramalan tersebut akan dihitung masing masing

kesalahan dari metode peramalan.

7. Memilih Metode Peramalan Terbaik

Dari hasil perhitungan error tiap metode, maka dapat dibandingkan metode

dengan error terkecil. Metode tersebutlah yang kemudia terpilih dalam

peramalan.

8. Verifikasi Peramalan

Tujuan dari verifikasi peramalan adalah untuk mengetahui apakah fungsi

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Tempat penelitian dilakukan di PT. Sri Intan Karplas Industry yang

berlokasi di Jl. Sunggal kecamatan Medan Sunggal. Waktu penelitian dilakukan

mulai bulan November 2016 - Februari 2017.

4.2. Jenis Penelitian16

4.4. Variabel dan Instrumen Penelitian

Jenis penelitian ini adalah penelitian deskriptif, yaitu penelitian yang

bertujuan untuk mendeskripsikan secara sistematik, faktual dan akurat tentang

fakta-fakta dan sifat-sifat dari objek atau populasi tertentu.

4.3. Objek Penelitian

Objek penelitian yang diamati adalah produk karung goni 50 kg LDPE dan

HDPE.

17

16

Sukaria Sinulingga. Metode Penelitian. (Cet I; Medan: USU Press, 2011), h. 24.

17

Ibid, h 77.

Variabel adalah sesuatu yang memiliki nilai yang berbeda-beda atau

Variabel yang digunakan dalam penelitian ini adalah:

1. Variabel dependen

a. Biaya bahan baku dan biaya bahan penolong menunjukkan biaya yang

harus dikeluarkan perusahaan untuk membuat produk.

b.Biaya tenaga kerja untuk menunjukkan jumlah biaya yang dikeluarkan

oleh perusahaan untuk gaji tenaga kerja.

c. Biaya listrik menunjukkan biaya yang dikeluarkan perusahaan untuk

listrik.

d.Data penjualan, merupakan jumlah produk yang diminta oleh konsumen

selama periode 12 bulan dari Juli 2015 sampai dengan Juni 2016

e. Jam kerja regular time menunjukkan berapa jam kerja yang digunakan

untuk hari kerja regular time dan overtime.

f. Biaya Transport menunjukkan seberapa besar biaya yang dikeluarkan

untuk distribusi produk dan bahan baku.

g.Biaya Maintenance menunjukkan seberapa besar biaya perawatan mesin

dan stasiun kerja yang diperlukan perusahaan.

2. Variabel independen

a. Biaya produksi menunjukkan jumlah biaya yang dikeluarkan oleh pihak

perusahaan dalam kegiatan produksi untuk memenuhi pasar.

b. Kemampuan produksi menunjukkan banyak nya waktu yang dibutuhkan

oleh perusahaan untuk menghasilkan produk per Kg.

c. Jumlah produksi yang optimal menunjukkan banyaknya produk yang

4.4.1. Instrumen Penelitian

Instrumen penelitian adalah semua alat yang digunakan untuk

mengumpulkan, memeriksa, menyelidiki suatu masalah atau mengumpulkan,

mengolah, menganalisa dan menyajikan data-data secara sistematis serta objektif.

Instrumen penelitian yang digunakan pada penelitian ini adalah stopwatch untuk

mengukur kecepatan waktu produksi karung goni plastik.

4.5. Kerangka Berpikir

Penelitian ini dilakukan untuk mendapatkan jumlah produksi yang optimal

dikarenakan adanya selisih jumlah produksi dan permintaan. Metode yang

digunakan adalah Goal Programming dengan kendala-kendala seperti jam kerja

tersedia, bahan baku, volume produksi, dan Break Even Point. Adapun data yang

diperlukan dalam penelitian ini adalah Jam Kerja, Proses Produksi, Data

Penjualan, dan Biaya Produksi (Listrik, Transport, Maintenance, Tenaga Kerja,

Bahan Baku).

Penelitian dapat dilaksanakan apabila tersedia sebuah perancangan

kerangka berpikir yang baik sehingga langkah-langkah penelitian lebih sistematis.

Selisih Jumlah Produksi

dan Permintaan Input Data

Proses Perencanaan

Goal Programming

Data Penjualan

Proses Pengerjaan Produk

Biaya

1. Biaya Listrik 2. Biaya Transport 3. Biaya Maintenance 4. Biaya Tenaga Kerja 5. Biaya Bahan Baku Jam Kerja

Kendala

1. Jam Kerja Tersedia 2. Bahan Baku 3. Volume Produksi 4. Break Even Point

Jumlah Produksi yang Optimal

.Gambar 4.1. Kerangka Berpikir

4.6. Pengumpulan Data

Data yang dikumpulkan ada dua jenis yaitu:

a. Data primer, yaitu data yang diperoleh dari pengamatan yang dilakukan

secara langsung terhadap kondisi nyata di lantai produksi. Data primer ini

meliputi proses pengerjaan produk dan waktu kecepatan produksi.

b. Data sekunder, yaitu data yang dikumpulkan dengan cara melakukan

wawancara atau juga melalui catatan-catatan perusahaan. Data sekunder yang

dikumpulkan meliputi: Data Penjualan dan Permintaan, Harga Pokok dan

Harga Penjualan, Ketersediaan Bahan Baku, Jam Kerja yang tersedia,

Keuntungan Produk, Biaya Transport, Biaya Maintenance, Biaya Tenaga

4.7. Pengolahan Data

Pengolahan data dilakukan dengan 2 tahapan, yaitu:

1. Peramalan

Pada tahap ini dilakukan peramalan untuk bulan Juli 2016-Juni 2017.

Peramalan dilakukan untuk mengetahui jumlah produksi dan dapat

membentuk fungsi kendala. Adapun langkah-langkah peramalan yaitu:

a. Analisis tujuan peramalan.

b. Pembentukam scatter diagram dari data historis.

c. Pemilihan metode yang sesuai.

d. Perhitungan parameter peramalan.

e. Perhitungan error dari metode peramalan.

f. Pemilihan metode terbaik.

g. Verifikasi peramalan.

2. Pembentukan Goal Programming

Dalam tahap ini, dilakukan penyelesaian tujuan dengan metode goal

programming. Tahap-tahap yang dilakukan untuk menggunakan metode goal programming adalah pembentukan fungsi tujuan yang akan dicapai,

pembentukan fungsi kendala (bahan baku, jam kerja, kecepatan produksi, dan

break even point, dan tahap terakhir yaitu penggunaan software LINDO untuk

4.8. Analisis Pemecahan Masalah

Analisis dilakukan terhadap hasil dari pemecahan masalah yang dilakukan

dengan metode Goal programming. Hal-hal yang dianalisis adalah analisis hasil

peramalan, analisis jumlah produksi optimal, analisis keuntungan yang diperoleh,

analisis jumlah bahan baku yang digunakan, analisis variabel deviasional, dan

analisis sensitivitas.

4.8. Kesimpulan dan Saran

Kesimpulan berisikan hal hal penting dari penelitian yang merupakan

tujuan dari penelitian. Selain dari Kesimpulan, diberikan juga saran yang

membangun bagi perusahaan usulan perbaikan kepada pihak perusahaan untuk

pengimpletasian hasil penelitian ini.

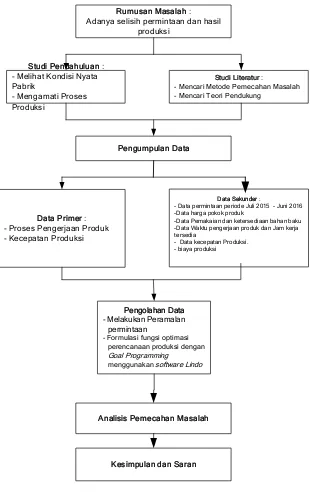

Adapun langkah-langkah proses penelitian yang dapat dilihat pada

Rumusan Masalah : Adanya selisih permintaan dan hasil

produksi

Studi Pendahuluan : - Melihat Kondisi Nyata Pabrik

- Mengamati Proses Produksi

Studi Literatur :

- Mencari Metode Pemecahan Masalah - Mencari Teori Pendukung

Pengumpulan Data

Data Primer : - Proses Pengerjaan Produk - Kecepatan Produksi

Data Sekunder :

- Data permintaan periode Juli 2015 - Juni 2016 -Data harga pokok produk

-Data Pemakaian dan ketersediaan bahan baku -Data Waktu pengerjaan produk dan Jam kerja tersedia

- Data kecepatan Produksi. - biaya produksi

Pengolahan Data - Melakukan Peramalan

permintaan

- Formulasi fungsi optimasi perencanaan produksi dengan

Goal Programming

menggunakan software Lindo

Analisis Pemecahan Masalah

[image:32.595.148.458.110.602.2]Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Pengumpulandata untukmenganalisapermasalahanperencanaanproduksiada

PT. Sri IntanKarplas Industryadalah :

1. Data penjualan mulai dari Juli 2015 sampai dengan Juni 2016 dalam periode

bulanan.

2. Harga pokok, harga jual produk serta keuntungan tiap jenis produk yang

akan dianalisa.

3. Pemakaian dan ketersediaan bahan baku produksi.

4. Jam kerja yang tersedia.

5. Biaya listrik, biaya air, biaya transport, dan biaya maintenance.

5.1.1. Data Penjualan KarungGoniPlastikdari Juli 2015 sampai dengan Juni

2016

Data penjualan produk karunggoniplastikpada PT. Sri IntanKarplas

Tabel 5.1. Data PenjualanLDPE dan HDPEpadaPT.SriIntanKarplas IndustryJuli 2015-Juni 2016

Periode Produk TOTAL

(unit) LDPE (unit) HDPE (unit)

Juli

Agustus

September

Oktober

November

Desember

Januari

Februari

Maret

April

Mei

Juni

Sumber: PT. Sri IntanKarplas Industry

5.1.2. Data Harga Pokok dan Harga Penjualan

Data harga pokok dan harga penjualan dapat dilihat pada Tabel 5.2.

Tabel 5.2. Data Harga KarungGoni LDPE dan HDPE diPT. Sri IntanKarplas Industry

Produk Biaya Produksi/Unit Harga Jual/Unit Keuntungan/Unit

LDPE

HDPE

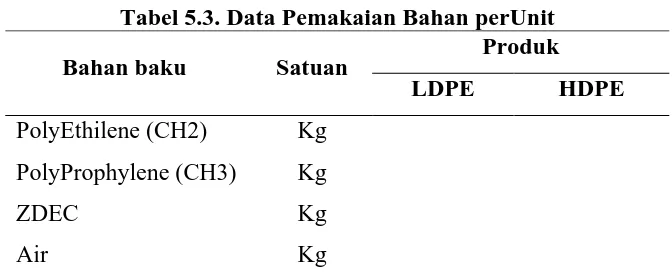

5.1.3. Data Pemakaian dan Ketersediaan Bahan

Pemakaian bahan baku untuk membuat setiap unit dari masing-masing

produk dapat dilihat pada Tabel 5.3, data ketersediaan bahan baku setiap bulan

dapat dilihat pada Tabel 5.4.

Tabel 5.3. Data Pemakaian Bahan perUnit

Bahan baku Satuan Produk

LDPE HDPE

PolyEthilene (CH2) Kg

PolyProphylene (CH3) Kg

ZDEC Kg

Air Kg

[image:35.595.143.479.305.443.2]Sumber: PT. Sri IntanKarplas Industry

Tabel 5.4. Data Ketersediaan Bahan

Bahan Baku Satuan Ketersediaan/bulan

PolyEthilene (CH2) Kg

PolyProphylene (CH3) Kg

ZDEC Kg

Air Kg

Sumber: PT.Sri IntanKarplas Industry

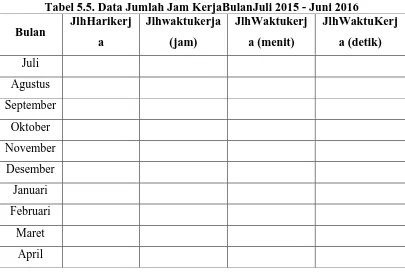

5.1.4. Data Waktu Penyelesaian Produk dan Ketersediaan Jam Kerja

Jumlah pekerja pada bagian produksi dibagi atas 3 shift, dimana jam

kerjanya adalah 7 jam/hari pada hari Senin-Sabru. Jadwal shift karyawan bagian

Shift 1 Pukul 07.00 – 12.00 waktu kerja

Pukul 12.00 – 13.00 waktu istirahat

Pukul 13.00 – 15.00 waktu kerja

Shift 2 Pukul 15.00 – 19.00 waktu kerja

Pukul 19.00 – 20.00 waktu istirahat

Pukul 20.00 – 23.00 waktu kerja

Shift 3 Pukul 23.00 – 03.00 waktu kerja

Pukul 03.00 – 04.00 waktu istirahat

Pukul 04.00 – 07.00 waktu kerja

Untuk menentukan jam kerja tersedia, dapat digunakan rumus :

Waktu kerja yang tersedia = (jumlah shift x waktu kerja/shift x jumlah hari

kerja/bulan)

[image:36.595.110.515.472.745.2]Dapat dilihat waktu kerja yang tersedia dapat dilihat pada Tabel 5.5.

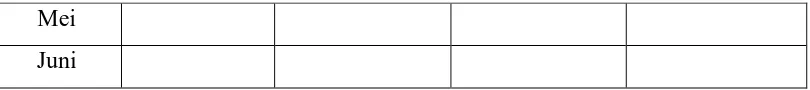

Tabel 5.5. Data Jumlah Jam KerjaBulanJuli 2015 - Juni 2016

Bulan JlhHarikerj

a

Jlhwaktukerja

(jam)

JlhWaktukerj

a (menit)

JlhWaktuKerj

a (detik)

Juli

Agustus

September

Oktober

November

Desember

Januari

Februari

Maret

Mei

Juni

Sumber: PT. Sri IntanKarplas Industry

[image:37.595.112.517.112.157.2]Data kecepatan produksi karung goni plastik dapat dilihat pada Tabel 5.6.

Tabel 5.6. Data Kecepatan Produksi Produk Kecepatan (detik/unit)

LDPE

HDPE

Sumber: PT. Sri IntanKarplas Industry

5.2. Pengolahan Data

5.2.1. Peramalan Jumlah Penjualan Produk Bulan Juli 2015 – Juni 2016

PenentuanjumlahpenjualanuntukperiodeJuli 2016-Juni

2017dilakukandengancaramelihat data historispadaperiodeJuli 2015-Juni 2016.

PeramalanpadakarunggoniplastikjenisLDPE

dilakukandenganlangkah-langkahsebagaiberikut :

1. Menentukantujuanperalaman

TujuanperamalanadalahmeramalkanjumlahpenjualanprodukpadaJuli

2016-Juni 2017.Data Penjualan Produk LDPE dapat dilihat pada Tabel 5.7.

Tabel 5.6. Data PenjualanProdukLDPE Juli 2015 – Juni 2016 Periode Permintaan (Unit)

Juli Agustus September

Oktober November Desember

Februari Maret

April Mei Juni TOTAL 2. Menentukan horizon peramalan

Horizon peramalan yaitu peramalan jangka panjang dengan periode bulanan

sebanyak 12 periode.

3. PembuatanScatter Diagram

GambarScatter Diagrambertujuanuntukmelihat data

masalalusebagaiacuanuntukmemilihmetodeperamalan.Scatter

[image:38.595.209.398.110.207.2]DiagramprodukLDPE (Polypropylene) dapatdilihatpadaGambar 5.1.

Gambar 5.1. Grafik Penjualan KarungGoniLDPEJuli2015 – Juni 2016

4. Memilih metode peramalan

300.000 350.000 400.000 450.000 500.000 550.000

0 1 2 3 4 5 6 7 8 9 10 11 12

Produk Karung Goni LDPE

Dilihat dari pola data, data cendrung tidak stasioner, berfluktuasi, tidak

membentuk pola musiman dan cendrung tidak membentuk tren.

Metode peramalan yang digunakan adalah:

a. Metode regresi dengan kecenderungan siklis.

b. Metode dekomposisi.

5. Menghitung parameter peramalan

a. Metode regresi dengan kecenderungan siklis

Fungsiperamalan :Yt = a + b sin 2 π x

n + c cos 2 π x

n

Adapun perhitungan parameter peramalan untuk metode siklis dapat

dilihat pada Tabel 5.7.

Tabel 5.7. Perhitungan Parameter Peramalan Metode Siklis

X Y Sin(2πx/n) Cos(2πx/n) Sin(2πx/n)*

Cos(2πx/n) Sin

2(2πx/n)

Cos2(2πx/n) Y*Sin(2πx/n) Y*Cos(2πx/n)

1 2 3 4 5 6 7 8 9 10 11 12 78

∑ y = n a + b ∑ sin�2πx

n � + c ∑ cos� 2πx

n �

a =

5.484.700

12

= 457.058,33

∑ y sin�2πx

n � = a ∑ sin� 2πx

n � + b ∑ sin 2

�2πx

n � + c ∑ sin� 2πx

n �cos�

2πx

n �

12.344,36 = a (0) + b (6) + c (0)

b = 12.344,36

6

= 2.057,39

∑ ycos�2πx

n � = a ∑ cos�

2πx

n � + c ∑ cos 2�2πx

n � + b ∑ sin� 2πx

n �cos�

2πx

n �

-87.193,33 = a (0) + c (6) + b(0)

c = −87.193,33

6

= -14.532,22

Dengan metode siklis diperoleh fungsi peramalan:

Yt = 457.058,33 + 2.057,39sin 2 π x

n -14.532,22 cos 2 π x

n

b. Metode dekomposisi

Langkah – langkah peramalan metode dekomposisi, yaitu:

1. Menghitung nilai rata-rata per 4 periode

Nilai rata-rata bergerak yang dihitung adalah rata-rata dalam kurun

waktu per 4 periode selama 12 periode yakni dari periode Juli

2015Juni 2016. Contoh perhitungan ratarata dari periode Juli 2015

-Oktober 2016 :

Nilai rata-rata per 4 periode :

= 460.900

Nilai rata-rata per 4 periode dari periode Juli 2015 – Oktober 2016

sebesar 463.250. Perhitungan rata-rata per 4 periode untuk periode

selanjutnya dilakukan dengan cara yang sama. Rekapitulasi

perhitungan nilai rata-rata per 4 periode Juli 2015 -Juni 2016 dapat

[image:41.595.139.493.287.585.2]dilihat pada Tabel 5.8.

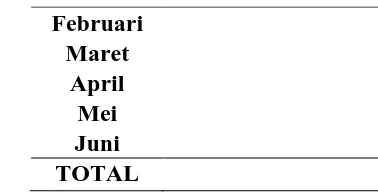

Tabel 5.8. Rekapitulasi Perhitungan Nilai Rata-rata Per 4 Periode

No Periode Permintaan

(unit)

Nilai Rata-rata Per 4

Periode

1 Juli

2 Agustus

3 September

4 Oktober

5 November

6 Desember

7 Januari

8 Februari

9 Maret

10 April

11 Mei

12 Juni

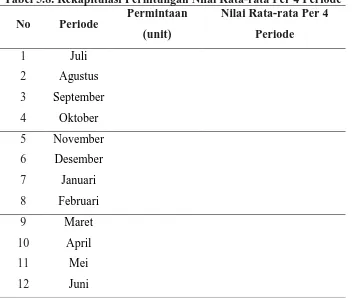

2. Menghitung nilai indeks musim

Nilai indeks musim dihitung dengan mengunakan nilai indeks rata-rata

bergerak yang telah dihitung sebelumnya. Hal pertama yang dilakukan

adalah menghitung nilai faktor musim dengan cara membagikan hasil

indeks musim dengan cara merata-ratakan nilai dari faktor musim yang

ada. Contoh perhitungan nilai faktor musim, yaitu:

Nilai faktor musim = 451.300 460.900

= 0.979

Contoh perhitungan nilai indeks musim untuk periode pembagian I,

yaitu :

Nilai indeks musim = 0,97+0,94+1,00 3

= 0,977

Perhitungan nilai indeks musim selama periode Juli 2015 -Juni 2016

[image:42.595.108.522.431.754.2]dapat dilihat pada Tabel 5.9.

Tabel 5.9. Perhitungan Nilai Indeks Musim

Periode

Pembagian Periode Permintaan

Rata-rata

Per 4

Periode

Faktor

Musim

Indeks

Musim

1 Juli

2 Agustus

3 September

4 Oktober

5 November

6 Desember

7 Januari

8 Februari

9 Maret

10 April

11 Mei

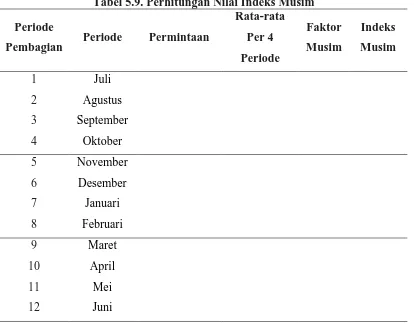

3. Mencari persamaan garis trend

Garis trend linier dapat dicari dengan menggunakan persamaan:

Fungsi peramalan: Yt = a + bx

Berdasarkan persamaan tersebut maka langkah pertama yang harus

dilakukan untuk mencari persamaan garis trend adalah dengan

[image:43.595.124.455.305.711.2]menghitung nilai a dan b seperti yang tampak pada Tabel 5.10.

Tabel 5.10. Perhitungan Parameter Peramalan

X Y X2 XY

1 2 3 4 5 6 7 8 9 10 11 12 78

Parameter peramalan : Yt = a + bx

( ) ( )

( )

349,30) 78 ( 650 12 ) 700 . 484 . 5 ( 78 ) 600 . 600 . 35 ( 12 2 2

2 × − =−

− = − − =

∑

∑

∑ ∑ ∑

x x n y x xy n ba = Y-bx

n =

5.484.700-(-349,30)(78)

12

=

459.328,8Persamaan peramalan: Yt = 459.328,8– 349,30 x

Nilai persamaan garis trend dihitung di setiap periode peramalan yang

diinginkan, yaitu selama periode Juli 2016 - Juni 2017. Nilai

persamaan garis trend dapat dihitung dengan memasukkan nilai

periode yang diinginkan. Untuk menghitung nilai garis trend periode

Juli 2016, maka nilai periode yang dimasukkan ke dalam persamaan

garis trend adalah 13. Nilai dari persamaan garis trend selama periode

[image:44.595.154.474.308.514.2]Juli 2016 - Juni 2017 dapat dilihat pada Tabel 5.11.

Tabel 5.11. Perhitungan Nilai Persamaan Garis Trend

Periode X Nilai Persamaan

Garis Trend Juli

Agustus September

Oktober November Desember Januari Februari

Maret April

Mei Juni

5. Menghitung nilai ramalan akhir

Nilai ramalan akhir didapatkan dengan cara mengalikan persamaan

garis trend dengan nilai indeks musim.

Fungsi peramalannya adalah :

Yt = (Nilai Garis Trend ke-X) (Indeks Musim)

Perhitungan kesalahan peramalan menggunakan metode SEE (Standard

Error of Estimation) bertujuan untuk memilih metode peramalan yang lebih

tepat digunakan dengan SEE terkecil.

SEE =

�

∑ (y - y') n

x = 1

2

n - f

a. Metode regresi dengan kecenderungan siklis

Derajat kebebasan (f) = 3

Perhitungan SEE untuk metode regresi dengan kecenderungan siklis dapat

dilihat pada Tabel 5.12.

Tabel 5.12. Perhitungan SEE untuk Metode Regresi Kecenderungan Siklis

X Y Y' Y-Y' (Y-Y')2

1

2

3

4

5

6

7

8

9

10

11

12

SEE =

�

∑ (y - y') n

x = 1

2

n - f =

�

4.492.171.760

12-3

= 22.341.2

b. Metode dekomposisi

Derajat kebebasan (f) = 2

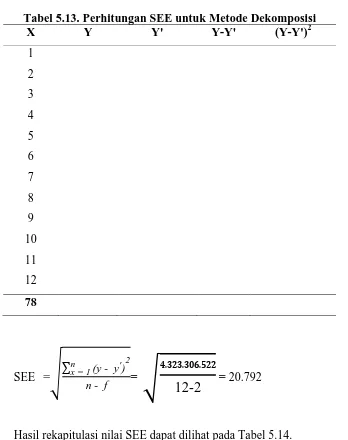

[image:46.595.142.490.254.694.2]Perhitungan SEE untuk metode dekomposisi dapat dilihat pada Tabel 5.13.

Tabel 5.13. Perhitungan SEE untuk Metode Dekomposisi

SEE =

�

∑ (y - y') n

x = 1

2

n - f =

�

�.���.���.���

12-2

= 20.792Hasil rekapitulasi nilai SEE dapat dilihat pada Tabel 5.14.

Tabel 5.14. Rekapitulasi Hasil Perhitungaan SEE

Metode Peramalan Hasil Perhitungan SEE

Dekomposisi

X Y Y' Y-Y' (Y-Y')2

Regresi dengan kecenderungan Siklis

Dari Tabel 5.14. dapat dilihat bahwa SEE Dekomposisi < SEE Siklis

7. Pengujian hipotesa

Pengujian hipotesa dilakukan dengan mencari SEE yang terkecil yaitu

metode peramalan dekomposisidenganregresi dengan kecenderungan siklis.

Ho = Metode dekomposisi lebih baik dari metode siklis

Hi = Metode dekomposisitidak lebih baik dari metode siklis

α = 0,05

Uji statistik :

2 2 22 , 341 . 22 792 . 20 siklis SEE i dekomposis SEE = = hitung

F = 0,8655

Ftabel = α (v1, v2) dimana v1 bernilai 9 (12-3) untuk metode dekomposisi dan v2 bernilai 10 (10-2).

Maka didapatkan Ftabel = 0,05 (9,10) = 3,02

Didapatkan Fhitung ≤ Ftabelmaka Ho diterima

Kesimpulan: Metode yang digunakan meramalkan produk Karung

Goni LDPE adalah metode dekomposisi dengan fungsi sebagai berikut

(Nilai Garis Trend) (x) (Indeks Musim)

Tujuan dilakukannya proses verifikasi adalah untuk mengetahui

apakah fungsi yang telah ditentukan dapat mewakili data yang akan

[image:48.595.138.470.217.776.2]diramalkan. Adapun perhitungan hasil verifikasi dapat dilihat pada

Tabel 5.15.

Tabel 5.15. Perhitungan Hasil Verifikasi

X Y Y' Y-Y' MR

1

2

3

4

5

6

7

8

9

10

11

12

78

MR = =

−

∑

1

n MR

1

12

210.099

−

= 19.181,75BKA = 2,66 x MR = 2,66 x 19.181,75= 51.023,45

2/3 BKA = 2/3 x 51.023,45= 34.015,63

1/3 BKA = 1/3 x 51.023,45= 17.007,81

BKB = -2,66 x MR = 2,66 x 19.181,75= -51.023,45

1/3 BKB = 1/3 x -51.023,45 = -17.007,81

Gambar 5.2. Moving Range Chart

Dari Gambar 5.2. tidak terlihat adanya data yang out of control sehinggga

persamaan peramalan metode dekomposisi dapat digunakan untuk

meramalkan permintaan produk untuk periode Juli 2016 - Juni 2017.

9. Dengan menggunakan peramalan dengan metode dekomposisi, permintaan

produk Karung Goni LDPE untuk periode Juli 2016 - Juni 2017 dapat

dilihat pada Tabel 5.16.

Tabel 5.16. Hasil Peramalan Permintaan Produk Karung LDPE Periode Juli 2016 - Juni 2017

Bulan Total

Juli Agustus

-60000 -40000 -20000 0 20000 40000 60000

1 2 3 4 5 6 7 8 9 10 11 12

BKA

2/3 BKA

1/3 BKA

BKB

2/3 BKB

1/3 BKB

Y-Y'

September Oktober November

Desember Januari February

Maret April

Mei Juni

Grafikperbandinganantara data aktualdanhasilperamalan Karung Goni

LDPE disajikan pada Gambar 5.3.

Gambar 5.3. Grafik Perbandingan Data Aktual dengan Hasil

Peramalan LDPE

Dengan menggunakan perhitungan yang sama, hasil perhitungan

peramalan produk Karung Goni HDPE dapat dilihat pada Tabel 5.17.

Tabel 5.17. Hasil Peramalan Permintaan Produk Karung LDPE Periode Juli 2016 -Juni 2017

Bulan Total

Juli

350.000 400.000 450.000 500.000 550.000

[image:50.595.144.509.348.572.2]1 2 3 4 5 6 7 8 9 10 11 12

Grafik Perbandingan Produk LDPE

Aktual

Peramalan (Siklis)

Agustus September

Oktober November

Desember Januari February

Maret April

Mei Juni

Grafikperbandinganantara data aktualdanhasilperamalan Karung Goni

HDPE disajikan pada Gambar 5.4.

Gambar 5.4. Grafik Perbandingan Data Aktual dengan Hasil

Peramalan HDPE

Setelah membandingkan hasil peramalan periode Juli 2016-Juni 2017

dengan data aktual Juli 2015-Juni 2016, maka untuk periode aktual Juli

2016-Oktober 2016, dapat dilihat perbandingan nya pada Tabel 5.18.

Tabel 5.18. Perbandingan Hasil Peramalan dengan Data Aktual Periode Juli 2016-Oktober 2016

200.000 250.000 300.000 350.000 400.000

1 2 3 4 5 6 7 8 9 10 11 12

Grafik Perbandingan Karung HDPE

Aktual

Peramalan (Dekomposisi)

Bulan

Peramala

n

LDPE

(Unit)

Data

AktualPermintaa

n LDPE (Unit)

Peramala

n HDPE

(Unit)

Data

AktualPermintaa

n HDPE (Unit)

Juli

Agustus

Septembe

r

Oktober

5.2.2. Formulasi Fungsi Optimasi Perencanaan Produksi dengan Goal

Programming

5.2.2.1. Variabel Keputusan Goal Programming

Penentuan variabel keputusan merupakan dasar dalam pembuatan

model keputusan untuk mendapatkan solusi yang dicari. Variabel keputusan

merupakan output yang akan dioptimalkan sehingga memenuhi kriteria sasaran,

kendala dan proritas. Variabel keputusan untuk perencanaan produksi di PT. Sri

Intan Karplas Industry adalah:

X1=Jumlah produksi Karung Goni LDPE tiap bulan (unit)

X2=Jumlah produksi Karung Goni HDPE tiap bulan (unit)

5.2.2.2. Fungsi Kendala Goal Programming

5.2.2.2.1. Perhitungan Waktu Penyelesaian Produk dan Ketersediaan

Ketersediaan jam kerja sebagai fungsi kendali digunakan untuk

melihat hubungan antara waktu produksi dengan jumlah yang dihasilkan.

Formulasi yang digunakan untuk merumuskan fungsi kendali ini adalah :

∑

=9 ≤1 i

j i

iX JK A

Dimana:

A = waktu yang dibutuhkan untuk menproduksi 1 unit Karung Goni

X = variabel keputusan untuk tipe Karung Goni ke-i

JK = jumlah jam kerja yang tersedia (menit)

i = jenis Karung Goni (i=1, 2)

Data Kecepatan Produksi dapat dilihat pada Tabel 5.19.

Tabel 5.19. Kecepatan Mesin Produksi

Jenis KarungGoni Jenis Produk Kecepatan Produksi (detik)

1 LDPE

2 HDPE

Berdasarkan data tersebut, maka fungsi pembatas kecepatan produksi

untuk fungsi Juli 2015 adalah:

A1X1 + A2X2≤ JK1

2X1 + 2,5X2≤ 1.663.200

Dalam hal ini diharapkan deviasi positif (kekurangan jam kerja/lembur)

diusahakan nol. Untuk itu model goal programmingnyauntuk fungsi Juli 2015

2X1 + 2,5X2+ d1-- d1+= 1.663.200

Keterangan:

d1-= variabel deviasi negatif, kendala waktu penyelesaian produk

d1+ = variabel deviasi positif, kendala waktu penyelesaian produk

Maka fungsi sasarannya adalah :

Min Z = d1+

Selanjutnya untuk bentuk fungsi setiap bulannya, fungsinya adalah :

Juli 2015 = 2X1 + 2,5X2+ d1-- d1+= 1.663.200

Agustus 2015 = 2X1 + 2,5X2+ d1-- d1+= 1.965.600

September 2015 = 2X1 + 2,5X2+ d1-- d1+= 1.890.000

Oktober 2015 = 2X1 + 2,5X2+ d1-- d1+= 1.965.600

November 2015 = 2X1 + 2,5X2+ d1-- d1+= 2.041.200

Desember 2015 = 2X1 + 2,5X2+ d1-- d1+= 1.890.000

Januari 2016 = 2X1 + 2,5X2+ d1-- d1+= 1.965.600

Februari 2016 = 2X1 + 2,5X2+ d1-- d1+= 1.814.400

Maret 2016 = 2X1 + 2,5X2+ d1-- d1+= 1.890.000

April 2016 =2X1 + 2,5X2+ d1-- d1+= 1.965.600

Mei 2016 = 2X1 + 2,5X2+ d1-- d1+= 1.587.600

Juni 2016 =2X1 + 2,5X2+ d1-- d1+= 1.965.600

5.2.2.2.2. Perhitungan Pemakaian dan Ketersediaan Bahan Baku

Pemakaian dan ketersediaan bahan baku sebagai fungsi kendala adalah

jumlah produk yang dihasilkan. Data komposisi pemakaian bahan untuk

menghasilkan 1 unit produk dapat dilihat pada Tabel 5.20.

Tabel 5.20 Komposisi pemakaian Bahan Baku untuk 1 Unit Produk

Bahan baku Satuan Produk

LDPE HDPE

PolyEthilene (CH2) Kg

PolyProphylene (CH3) Kg

ZDEC Kg

Air Kg

Sumber: PT. Sri Intan Karplas Industry

Untuk mengoptimalkan pemakaian bahan baku untuk masing-masing

produk harus lebih kecil atau sama dengan ketersediaan bahan baku tersebut.

Formulasi yang digunakan adalah:

∑∑

= =4 ≤1 4

1 l i

l i lX BT B

Dimana:

B = jumlah pemakaian bahan baku untuk tiap tipe produk Karung Goni

X = variabel keputusan untuk setiap tipe sarung tangan ke-i

BT = jumlah ketersediaan bahan baku

i = tipe Karung Goni

1 = jenis bahan baku (1= 1,2,3,...5)

B1 = jumlah pemakaian PolyEthilene

B2 = jumlah pemakaian PolyProphylene

B3 = jumlah pemakaian ZDEC

Jadi, formulasi fungsi kendala pemakaian bahan baku untuk 1 unit Karung

Goni setiap bulannya adalah:

B1X1 + B1X2≤ BT1 = 0,0255X1Juli+ 0,0325X2Juli≤58.000

B2X1+ B2X2≤ BT2 = 0,011X1Julii + 0,008

X

2Juli≤19.000B3X1 + B3X2≤ BT3 = 0,0025X1Juli+ 0,0025X2Juli≤5.000

B4X1 + B4X2≤ BT4 = 0,0002X1Juli+ 0,0002X2Juli ≤400

Sesuai dengan sasaran perusahaan, deviasi positif (kekurangan bahan

baku) diusahakan nol. Untuk itu, model Goal Programming untuk fungsi ini

adalah:

0,0255X1Juli+ 0,0325X2Juli+ d2-- d2+=58.000

0,011X1Julii + 0,008

X

2Juli+ d3-- d3+=19.0000,0025X1Juli+ 0,0025X2Juli+d4-- d4+=5.000

0,0002X1Juli+ 0,0002X2Juli + d5-- d5+=400

Formulasi sasarannya adalah:

Min Z =

∑

=

5

2 l

di+

5.2.2.3. Memformulasikan Fungsi Sasaran

Pemilihan sasaran didasarkan pada keterangan manajemen perusahaan

dan juga berdasarkan kesimpulan yang diambil dari pengamatan dan

pengumpulan data. Sasaran yang akan dicapai adalah pemenuhan permintaan

Karung Goni, memaksimalkan produksi dan memaksimalkan keuntungan.

Hasil peramalan untuk jumlah produksi masing-masing tipe Karung Goni

untuk Juli 2016 dengan safety stock3% setiap bulannya, maka persamaannya

adalah:

X1Januari + 0,03 X1Juli ≥ 444.260

X2Januari + 0,03 X2Juli ≥ 300.544

Sasaran untuk memaksimalkan volume produksi, maka deviasi negatif

(kekurangan jumlah produksi) diusahakan nol. Untuk itu, model goal

programming untuk fungsi ini adalah:

X1Juli + 0,03 X1Juli + d6—d6+=444.260

X2Juli + 0,03 X2Juli + d7—d7+= 300.544

Min Z = d6-+ d7-

2. Memaksimalkan Keuntungan

Tabel 5.2. telah menjelaskan bahwa keuntungan untuk setiap permintaan

Karung Goni adalah :

a. Karung Goni LDPE = Rp. 750

b. Karung Goni HDPE = Rp. 600

Proyeksi keuntungan dapat dilihat dengan memperhitungkan jumlah produk

dan peramalan, maka perkiraan jumlah keuntungan yang ingin dicapai dapat

dihitung dengan rumus berikut:

Proyeksi Keuntungan (PK) =

∑

=

5

1 i

i iX U

U = Keuntungan untuk permintaan 1 unit produk

X = Jumlah permintaan Karung Goni (hasil peramalan)

i = Jenis Karung Goni

Proyeksi keuntungan untuk Juli 2016 adalah :

PK = (Rp. 750 x 444.260) + (Rp. 600x 300.544)

PK = Rp. 513.521.400

Rekapitulasi hasil perhitungan proyeksi keuntungan untuk Juli 2016 s/d Juni

2017 dapat dilihat pada Tabel 5.21. Berdasarkan data-data tersebut, maka

formulasi fungsi proyeksi keuntungan untuk Juli 2015 adalah :

750X1 + 600X2 513.521.400

Sasaran perusahaan adalah untuk memaksimalkan keuntungan. Jadi,

diharapkan deviasi negatif (keuntungan di bawah proyeksi keuntungan)

diusahakan nol. Untuk itu, model goal programming untuk fungsi ini adalah:

750 X1 + 600 X2+ d8—d8+ 513.521.400

Min Z = d8-

Tabel 5.21. Proyeksi Keuntungan Permintaan Produk Karung Goni

No Bulan

Keuntungan Permintaan (Rp) Total

Keuntungan

(Rp)

1 Juli 2016

2 Agustus 2016

3 September 2016

4 Oktober 2016

5 November 2016

6 Desember 2016

7 Januari 2017

8 Februari 2017

9 Maret 2017

10 April 2017

11 Mei 2017

12 Juni 2017

.

5.2.2.4. Perhitungan Break Event Point (BEP)

Titik pulang pokok (Break Event Point) merupakan suatu titik atau

keadaan dimana perusahaan dalam operasionalnya tidak memperoleh laba dan

juga tidak mengalami kerugian. Biaya produksi, harga jual produk, dan fixed cost

perusahaan dapat dilihat pada Tabel 5.22. dan Tabel 5.23.

Tabel 5.22. Biaya Produksi dan Harga Jual Produk

No. Jenis Produk Biaya Produksi/unit Harga Jual/unit

1. LDPE

2. HDPE

Sumber: PT. Sri Intan Karplas Industry

Tabel 5.23. Fixed Cost Perusahaan (Bagian Produksi)

No. Nama Pembayaran/bulan Harga (Rp)

1 Pembayaran Rekening Air/ bulan 2 Rekening Listrik/bulan

4 Bahan Bakar Transport

5 Telepon

6 Perawatan Genset, Transport dan Mesin

7 Pembelian ATK

Jumlah

Sumber: PT. Sri Intan Karplas Industry

Perusahaan dalam melaksanakan proses produksi melakukan produksi

ketiga tipe produk secara bersamaan, karena itu besar fixed cost yang telah

didapatkan dibagi sesuai dengan perbandingan jumlah produksi yang dikerjakan

oleh perusahaan. Perhitungan jumlah BEP tiap jenis produk sesuai dengan

perbandingan rata-rata jumlah produksinya adalah sebagai berikut:

Perbandingan Jumlah Rata-rata produksi :

= Produksi Karung LDPE :Produksi Karung HDPE

= 509.042 : 337.886

= 0,60 : 0,40

Rekapitulasi jumlah fixed cost setiap produk dapat dilihat pada Tabel 5.24.

Tabel 5.24. Fixed Cost Setiap Jenis Produk

No. Jenis Produk Fixed Cost(Rp)

1. LDPE

2. HDPE

Dari data tersebut maka dapat dihitung nilai Break Event Point (BEP)

setiap jenis produk sebagai berikut:

1. BEP Type I = ���������

(��������� −������������� )

=248.360 unit

2. BEP Type II = ���������

(����� ���� −����� �������� )

=124.680.000 600

=207.800 unit

Pada perhitungan BEP maka diperoleh nilai :

X1 (LDPE) BEP = 249.360 unit

X2 (HDPE) BEP = 207.800 unit

Adapun nilai X1, X2 digunakan sebagai batasan jumlah produksi

perusahaan. Karena perusahaan menginginkan agar jumlah produksi yang

dilakukan lebih besar atau sama dengan nilai BEP, maka formulasinya adalah :

X1 BEP ≥ 249.360

X2 BEP ≥ 207.800

5.2.2.5. Memformulasikan Fungsi Pencapaian untuk Goal Programming

Formulasi pencapaian untuk permasalahan optimasi perencanaan

produksi di PT. Sri Intan Karpas Industri dengan menggunakan goal

programming disusun berdasarkan sasaran – sasaran yang ingin dicapaiadalah :

Min Z = d6-+d7-+d8-+ d1++

∑

=

5

2 l

di+

ST : X1 + 0,03 X1+ d6—d6+=444.260

750 X1 + 600 X2+ d8—d8+ 513.521.400

2X1 + 2,5X2+ d1-- d1+= 1.663.200

0,0255X1 + 0,0325X2+ d2-- d2+=58.000

0,011X1i + 0,008

X

2+ d3-- d3+=19.0000,0025X1+ 0,0025X2+d4-- d4+=5.000

0,0002X1 + 0,0002X2+ d5-- d5+=400

X1 BEP ≥ 249.360

X2 BEP ≥ 207.800

X1, X2, X3, d1-, d1+, d2-, d2+, d3-, d3+, d4-, d4+, d5-, d5+, d6-, d6+, d7-, d7+, d8-, d8+≥0

Formulasi pencapaian untuk permasalahan goal programming untuk

Tabel 5.25. Formulasi Perencanaan Produksi Tiap Bulan

Bulan Fungsi

Juli 2016

Min Z = d6-+d7-+d8-+ d1++

∑

=

5

2 l

di+

ST : X1 + 0,03 X1+ d6—d6+=444.260

X2 + 0,03 X2+ d7—d7+=300.544

750 X1 + 600 X2+ d8—d8+ 513.521.400

2X1 + 2,5X2+ d1-- d1+= 1.663.200

0,0255X1 + 0,0325X2+ d2-- d2+=58.000

0,011X1i + 0,008

X

2+ d3-- d3+=19.0000,0025X1+ 0,0025X2+d4-- d4+=5.000

0,0002X1 + 0,0002X2+ d5-- d5+=400

X1 BEP ≥ 249.360

X2 BEP ≥ 207.800

Tabel 5.25. Formulasi Perencanaan Produksi Tiap Bulan (Lanjutan)

Bulan Fungsi

Agustus 2016

Min Z = d6-+d7-+d8-+ d1++

∑

=

5

2 l

di+

ST : X1 + 0,03 X1+ d6—d6+= 456.818

X2 + 0,03 X2+ d7—d7+=315.395

750 X1 + 600 X2+ d8—d8+ 531.