KAPASITAS 5.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sidang Sarjana Teknik Kimia

DISUSUN OLEH

JANUAR SASMITRA

120425022

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PRA RANCANGAN PABRIK PEMBUATAN KALSIUM KLORIDA DARI CANGKANG KERANG DAN HCl DENGAN KAPASITAS

5.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

JANUAR SASMITRA NIM : 120425022

Telah Diperiksa / Disetujui Oleh : Dosen Pembimbing

Farida Hanum, ST, MT NIP. 19780610 200212 2 003

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Farida Hanum, ST, MT Dr. Eng. Rondang Tambun, ST. MT Dr. Erni Misran, ST. MT NIP. 19780610 200212 2 003 NIP : 19720612 200012 1001 NIP : 19730913 200003 2001

Mengetahui,

Kooerdinator Tugas Akhir

Mhd. Hendra S. Ginting, ST. MT NIP : 19700919 199903 1 001 DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

i

Dengan mengucapkan puji syukur kehadirat Allah S.W.T atas limpahan rahmat, ridho dan karunianya, sehingga Penulis dapat menyelesaikan Tugas Akhir ini

dengan judul “Pra Rancangan Pabrik Pembuatan Kalsium Klorida Dari Cangkang Kerang dan HCl Dengan Kapasitas 5.000 Ton/Tahun.”

Pra rancangan pabrik ini disusun untuk melengkapi tugas-tugas dan merupakan salah satu syarat untuk menempuh ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara. Dalam penyelesaian Tugas Akhir ini, Penulis banyak menerima bantuan dan bimbingan dari berbagai pihak. Pada kesempatan ini Penulis mengucapkan terima kasih kepada :

1. Ibu Farida Hanum, ST. MT, selaku dosen pembimbing yang telah membimbing Penulis dengan penuh kesabaran serta memberi masukan sehingga Tugas Akhir ini dapat terselesaikan dengan baik.

2. Bapak Mhd. Hendra S.Ginting, ST, MT, selaku Koordinator Tugas Akhir yang telah banyak memberikan pengarahan dan masukan kepada Penulis selama menyelesaikan Tugas Akhir ini.

3. Bapak Dr. Eng. Rondang Tambun, ST, MT, selaku dosen penguji yang telah memberikan arahan dan bimbingannya.

4. Ibu Dr. Erni Misran, ST, MT, selaku dosen penguji yang telah memberikan arahan dan bimbingannya.

5. Seluruh Staf Pengajar dan Pegawai Departemen Teknik Kimia yang telah memberikan ilmu dan pengalaman yang sangat berharga kepada Penulis.

6. Ibunda Tercinta Rosmida, Ayahanda Lasimun, dan Bukde Sumini yang telah

banyak berkorban dan memberikan didikan serta do’a untuk penulis.

7. Kakak Penulis Yesi Ari Santi, Neneng Sri Wulandari, Yunita Dewi, Juli Sartika

Sari dan adik Azzahra Firdausya yang memberikan dukungan dan semangat kepada penulis.

Dalam penyusunan Tugas Akhir ini, Penulis menyadari masih banyak terdapat kekurangan. Oleh karena itu, penulis sangat berharap saran dan kritik dari pembaca yang bersifat konstruktif demi kesempurnaan penulis ini.

Medan, 2015

iii

Pabrik Kalsium Klorida ini direncanakan akan berproduksi dengan kapasitas

5.000 ton/tahun (631,313 kg/jam) dan beroperasi selama 330 hari dalam setahun. Pabrik ini diharapkan dapat mengurangi ketergantungan Indonesia terhadap produk

impor dan ditargetkan dapat mengekspor Kalsium Klorida.

Lokasi pabrik yang direncanakan di Tanjung Balai, Asahan dengan luas tanah yang dibutuhkan sebesar 9.500 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 136 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik kalsium klorida, adalah:

- Modal Investasi = Rp. 129.347.237.976,-

- Biaya Produksi Per Tahun = Rp. 84.398.948.395,-

- Hasil Jual Produk Per Tahun = Rp. 228.572.344.580,-

- Laba Bersih Per Tahun = Rp 100.501.770.444,-

- Profit Margin (PM) = 62,76 %

- Break Even Point (BEP) = 31,08 %

- Return Of Investment (ROI) = 49,30 %

- Pay Out Time (POT) = 2,03 tahun

- Return Of Network (RON) = 82,17 %

- Internal Rate Of Return (IRR) = 65,80 %

i

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... v

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ... ix BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan ... I-3 1.4 Manfaat ... I-3

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Kalsium Klorida ... II-1 2.2 Kegunaan Kalsium Klorida ... II-1 2.3 Sifat- Sifat Bahan Baku dan Produk ... II-3 2.3.1 Sifat- Sifat Bahan Baku ... II-6 2.3.2 Sifat- Sifat Produk ... II-6 2.4 Proses Pembuatan Kalsium Klorida ... II-10 2.5 Seleksi Proses ... II-14 2.6 Deskripsi Proses ... II-14

BAB III NERACA MASSA ... ...III-1

3.1 Neraca Massa Pada Tangki Pelarutan HCl (TP-01) ... III-1 3.2 Neraca Massa Pada Reaktor Asam (R-01) ... III-1 3.3 Neraca Massa Pada Tangki Pelarutan Ca(OH)2 (TP-02) ... III-2

ii

3.9 Neraca Massa Pada Screening (SC-01) ... III-5 3.10 Neraca Massa Pada Ball Mill (BM-01) ... III-5

BAB IV NERACA PANAS ... IV-1

4.1 Neraca Panas Pada Tangki Pelarutan HCl (TP-01) ... IV-1 4.2 Neraca Panas Pada Reaktor Asam (R-01) ... IV-1 4.3 Neraca Panas Pada Tangki Pelarutan Ca(OH)2 (TP-02) ... IV-1

4.4 Neraca Panas Pada Reaktor Penetral (R-02) ... IV-2 4.5 Neraca Panas Pada Evaporator (EV-01) ... IV-2 4.6 Neraca Panas Pada Crystallizer (CR-01) ... IV-2 4.7 Neraca Panas Pada Rotary Dryer (RD-01) ... IV-3 4.8 Neraca Panas Pada Rotary Cooler (RC-01) ... IV-3 4.9 Neraca Panas Pada Kompressor (JC-01) ... IV-3

BAB V SPESIFIKASI PERALATAN ... V-1

5.1 Gudang Penyimpanan Cangkang kerang (GD-01) ... V-1 5.2 Belt Conveyor (C-01) ... V-1 5.3 Crusher (CH-01) ... V-2

5.4 Tangki Penyimpanan HCl (T-01) ... V-2 5.5 Pompa Tangki Penyimpanan HCl (P-01) ... V-3 5.6 Tangki Pelarutan HCl (TP-01) ... V-3

5.7 Reaktor Asam (R-01) ... V-4 5.8 Pompa Keluaran Reaktor Asam (P-02) ... V-5

5.9 Gudang Penyimpanan Ca(OH)2 (GD-02) ... V-5

5.10 Tangki Pelarutan Ca(OH)2 (TP-02) ... V-6

iii

5.20 Ball mill (BM-01) ... V-12 5.21 Gudang Penyimpanan Produk CaCl2 (GD-03) ... V-12

5.22 Blower (B-01) ... V-13 5.23 Kompressor (JC-01) ... V-13 5.24 Tangki Penyimpanan CO2 (TP-02) ... V-13

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja ... VI-5 6.3 Keselamatan Kerja Pada Pabrik Pembuatan Kalsium Klorida

dari Cangkang Kerang dan Asam Klorida... VI-6 6.3.1 Pencegahan Terhadap Kebakaran dan Peledakan ... VI-7 6.3.2 Peralatan Perlindungan Diri ... VI-8 6.3.3 Keselamatan Kerja Terhadap Bahaya Listrik ... VI-8 6.3.4 Pencegahan Terhadap Gangguan Kesehatan ... VI-9 6.3.5 Pencegahan Terhadap Bahaya Mekanis ... VI-9

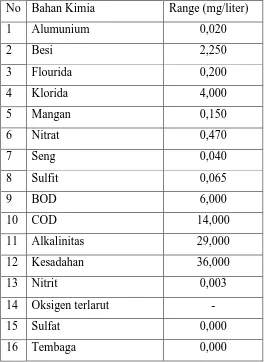

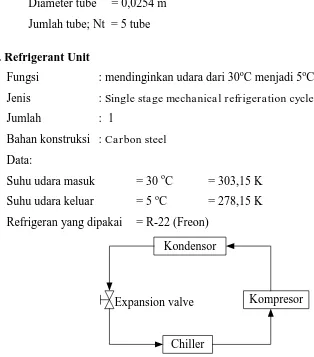

BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1 7.2 Kebutuhan Air ... VII-2 7.2.1 Screening ... VII-4

7.2.2 Klarifikasi ... VII-4 7.2.3 Filtrasi ... VII-5

7.2.4 Demineralisasi ... VII-5 7.2.5 Dearator ... VII-8 7.3 Kebutuhan Bahan Kimia ... VII-8 7.4 Kebutuhan Listrik ... VII-8 7.5 Kebutuhan Bahan Bakar ... VII-9 7.6 Unit Pengolahan Limbah ... VII-10 7.7 Spesifikasi Peralatan Pengolahan Air ... VII-14

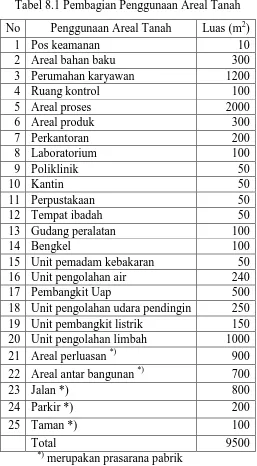

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

iv

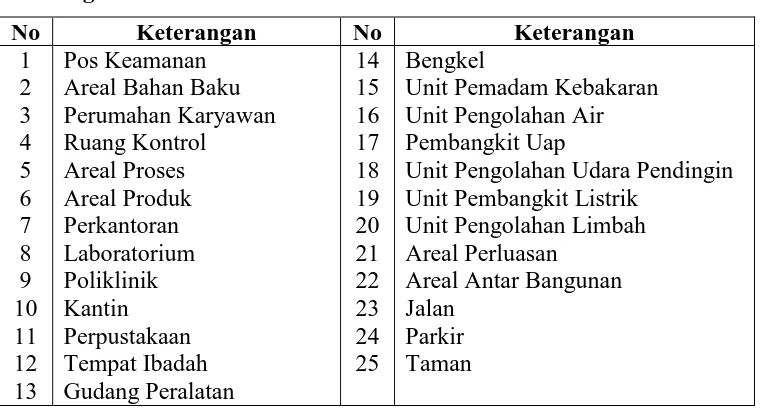

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

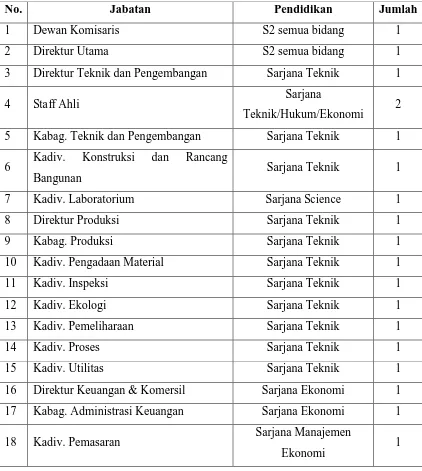

9.1 Bentuk Badan Usaha ... IX-1 9.2 Struktur Organisasi ... IX-2 9.3 Tugas Dan Wewenang ... IX-4 9.4 Pembagian Tenaga Kerja ... IX-9 9.4.1 Tenaga Kerja dengan Shift ... IX-9 9.4.2 Tenaga Kerja dengan Non Shift ... IX-10 9.5 Status Karyawan dan Sistem Upah ... IX-10 9.6 Penggolongan Jabatan, Jumlah Karyawan dan Gaji ... IX-11 9.6.1 Jabatan, Prasyarat, dan Jumlah Karyawan Prasyarat ... IX-11 9.7 Kesejahteraan Sosial Karyawan ... IX-12

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap/Fixed Capital Investment (FCI) X-1 10.1.2 Modal Kerja/Working Capital (WC) ... X-3 10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4

10.2.1 Biaya Tetap/Fixed Cost (FC) ... X-4 10.2.2 Biaya Variabel/Variable Cost (VC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5

10.4 Bonus Perusahaan ... X-5 10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5 10.6.1 Profit Margin (PM) ... X-5 10.6.2 Break Event Point (BEP) ... X-6 10.6.3 Return on Investment (ROI) ... X-6 10.6.4 Pay Out Time (POT) ... X-7 10.6.5 Return On Network (RON) ... X-7 10.6.6 Internal Rate of Return (IRR) ... X-8

v

DAFTAR TABEL

Hal Tabel 1.1 Kebutuhan Kalsium Klorida di Indonesia ... I-2 Tabel 2.1 Kandungan Zat Kimia di dalam Air Laut ... II-10 Tabel 2.2 Perbandingan Kelebihan dan Kekurangan dari Beberapa

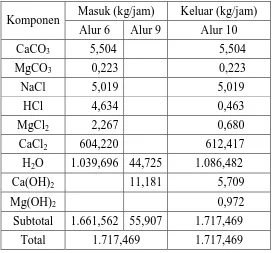

Proses Pembuatan Kalsium Klorida ... II-13 Tabel 3.1 Neraca Massa Pada Tangki Pelarutan HCl (TP-01). ... III-1 Tabel 3.2 Neraca Massa Pada Reaktor Asam (R-01) ... III-1 Tabel 3.3 Neraca Massa Pada Tangki Pelarutan Ca(OH)2 (TP-02) ... III-2

Tabel 3.4 Neraca Massa Pada Reaktor Penetral (R-02) ... III-2 Tabel 3.5 Neraca Massa Pada Evaporator (EV-01) ... III-3

Tabel 3.6 Neraca Massa Pada Crystallizer (CR-01)... III-3 Tabel 3.7 Neraca Massa Pada Rotary Dryer (RD-01) ... III-4

Tabel 3.8 Neraca Massa Pada Rotary Cooler (RC-01) ... III-4 Tabel 3.9 Neraca Massa Pada Screening (SC-01) ... III-5 Tabel 3.10 Neraca Massa Pada Ball Mill (BM-01) ... III-5 Tabel 4.1 Neraca Panas Pada Tangki Pelarutan HCl (TP-01). ... IV-1 Tabel 4.2 Neraca Panas Pada Reaktor Asam (R-01) ... IV-1 Tabel 4.3 Neraca Panas Pada Tangki Pelarutan Ca(OH)2 (TP-02) ... IV-1

Tabel 4.4 Neraca Panas Pada Reaktor Penetral (R-02) ... IV-2 Tabel 4.5 Neraca Panas Pada Evaporator (EV-01) ... IV-2 Tabel 4.6 Neraca Panas Pada Crystallizer (CR-01) ... IV-2 Tabel 4.7 Neraca Panas Pada Rotary Dryer (RD-01) ... IV-3 Tabel 4.8 Neraca Panas Pada Rotary Cooler (RC-01) ... IV-3 Tabel 4.9 Neraca Panas Pada Kompressor (JC-01) ... IV-3 Tabel 6.1 Daftar penggunaan instrumentasi pada Pra-Rancangan

vi

Tabel 7.5 Kandungan Bahan Kimia Air Sungai Asahan ... VII-3 Tabel 7.6 Analog Perhitungan Pompa Utilitas ... VII-15 Tabel 7.7 Analog Perhitungan Tangki Pelarutan ... VII-17 Tabel 7.8 Analog Perhitungan Tangki Utilitas ... VII-20 Tabel 7.9 Analog Perhitungan Pompa Limbah ... VII-21 Tabel 8.1 Pembagian Penggunaan Areal Tanah ... VIII-6 Tabel 9.1 Sistem Pembagian Shift Kerja ... IX-9 Tabel 9.2 Jabatan, Prasyarat, dan Jumlah Karyawan Prasyarat ... IX-11 Tabel 9.3 Gaji Pegawai Pabrik Kalsium Klorida / Bulan ... IX-13 Tabel LA.1 Neraca Massa Pada Tangki Pelarutan HCl (TP-01). ... LA-2 Tabel LA.2 Neraca Massa Pada Reaktor Asam (R-01) ... LA-5 Tabel LA.3 Neraca Massa Pada Tangki Pelarutan Ca(OH)2 (TP-02) ... LA-6

Tabel LA.4 Neraca Massa Pada Reaktor Penetral (R-02) ... LA-8 Tabel LA.5 Neraca Massa Pada Evaporator (EV-01) ... LA-10 Tabel LA.6 Neraca Massa Pada Crystallizer (CR-01)... LA-11 Tabel LA.7 Neraca Massa Pada Rotary Dryer (RD-01) ... LA-13

Tabel LA.8 Neraca Massa Pada Rotary Cooler (RC-01) ... LA-14 Tabel LA.9 Neraca Massa Pada Screening (SC-01) ... LA-16 Tabel LA.10 Neraca Massa Pada Ball Mill (BM-01) ... LA-17

Tabel LB.1 Nilai konstanta ... LB-1 Tabel LB.2 Nilai Cp untuk perhitungan neraca energi ... LB-1

vii

Tabel LB.14 Panas alur 11 pada T = 32oC ... LB-10 Tabel LB.15 Panas pada alur 12 pada T = 115oC ... LB-11 Tabel LB.16 Panas pada alur 13 pada T = 115oC ... LB-12 Tabel LB.17 Panas pada alur 14 pada T =60oC ... LB-13 Tabel LB.18 Panas pada alur 15 pada T = 40oC ... LB-14 Tabel LB.19 Panas pada alur 16 pada T = 110oC ... LB-18 Tabel LB.20 Panas pada alur 17 pada T = 110oC ... LB-18 Tabel LB.21 Panas pada alur 18 pada T = 30oC ... LB-20 Tabel LB.22 Panas alur 22 pada T = 35oC ... LB-23 Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-2 Tabel LE.2 Sarana Transportasi ... LE-3 Tabel LE.3 Harga Indeks Marshall dan Swift ... LE-4 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-7 Tabel LE.4 Estimasi Harga Peralatan Utilitas ... LE-8 Tabel LE.5 Biaya Sarana Transportasi ... LE-11 Tabel LE.6 Perincian Gaji Pegawai... LE-14

Tabel LE.7 Perincian Biaya Kas selama 3 bulan ... LE-16 Tabel LE.8 Perincian Modal Kerja ... LE-17 Tabel LE.9 Perhitungan Biaya Depresiasi... LE-19

viii

DAFTAR GAMBAR

Hal Gambar 2.1 Cangkang Kerang ... II-3 Gambar 2.2 Proses Solvay Pembuatan Kalsium Klorida ... II-11

Gambar 7.1 Siklus unit pendinginan ... II-3 Gambar 8.1 Peta Lokasi Pabrik Kalsium Klorida ... II-3

Gambar 8.2 Tata Letak Pabrik Kalsium Klorida ... II-3 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan

Kalsium Klorida dari Cangkang Kerang ... LE-5 Gambar LA.1 Aliran Proses Pada Tangki Pelarutan HCl (TP-01). ... LA-1 Gambar LA.2 Aliran Proses Pada Reaktor Asam (R-01) ... LA-2 Gambar LA.3 Aliran Proses Pada Tangki Pelarutan Ca(OH)2 (TP-02) ... LA-5

Gambar LA.4 Aliran Proses Pada Reaktor Penetral (R-02) ... LA-6 Gambar LA.5 Aliran Proses Pada Evaporator (EV-01)... LA-9 Gambar LA.6 Aliran Proses Pada Crystallizer (CR-01) ... LA-10 Gambar LA.7 Aliran Proses Pada Rotary Dryer (RD-01) ... LA-12 Gambar LA.8 Aliran Proses Pada Rotary Cooler (RC-01) ... LA-13 Gambar LA.9 Aliran Proses Pada Screening (SC-01) ... LA-15 Gambar LA.10 Aliran Proses Pada Ball Mill (BM-01) ... LA-17 Gambar LD.1 Sketsa Sebagian Bar Screen ... LD-2 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage)

ix

DAFTAR LAMPIRAN

Hal LAMPIRAN A PERHITUNGAN NERACA PANAS ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1 LAMPIRAN D PERHITUNGAN SPESIFIKASI ALAT UTILITAS ... LD-1 LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

iii

Pabrik Kalsium Klorida ini direncanakan akan berproduksi dengan kapasitas

5.000 ton/tahun (631,313 kg/jam) dan beroperasi selama 330 hari dalam setahun. Pabrik ini diharapkan dapat mengurangi ketergantungan Indonesia terhadap produk

impor dan ditargetkan dapat mengekspor Kalsium Klorida.

Lokasi pabrik yang direncanakan di Tanjung Balai, Asahan dengan luas tanah yang dibutuhkan sebesar 9.500 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 136 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik kalsium klorida, adalah:

- Modal Investasi = Rp. 129.347.237.976,-

- Biaya Produksi Per Tahun = Rp. 84.398.948.395,-

- Hasil Jual Produk Per Tahun = Rp. 228.572.344.580,-

- Laba Bersih Per Tahun = Rp 100.501.770.444,-

- Profit Margin (PM) = 62,76 %

- Break Even Point (BEP) = 31,08 %

- Return Of Investment (ROI) = 49,30 %

- Pay Out Time (POT) = 2,03 tahun

- Return Of Network (RON) = 82,17 %

- Internal Rate Of Return (IRR) = 65,80 %

I-1

1.1 Latar Belakang

Indonesia merupakan negara maritim (kelautan) yang memiliki potensi sumber daya alam laut yang berlimpah. Salah satunya adalah kerang laut yang banyak mengandung kalsium pada cangkangnya yang sangat berpotensi untuk dijadikan bahan baku penghasil kalsium klorida dengan kapasitas besar. Kerang adalah nama kumpulan moluska dwicangkerang dari family cardiidae yang merupakan salah satu komoditi perikanan yang telah lama dibudidayakan sebagai salah satu usaha sampingan masyarakat pesisir (Porsepwandi, 1998). Kerang laut tersebut banyak ditemukan di sektiar perairan Indonesia (Tomascik, 1997).

Kalsium klorida dapat dihasilkan dari cangkang kerang yang dihaluskan dengan penambahan asam klorida (HCl). Cangkang kerang digunakan dalam pembuatan kalsium klorida karena kulit kerang mengandung kalsium karbonat (CaCO3) dengan kadar 98,7% (Awang-Hamzi et al, 2012). Bahan baku kulit kerang

di Indonesia juga tersedia dalam jumlah yang banyak dan tersebar hampir merata di seluruh Indonesia. Dari statistik perikanan tangkap perairan laut 2012, jumlah kerang dihasilkan 39.000 ton/tahun, khususnya di Sumatera Utara dihasilkan 17,286 ton/tahun.

Kalsium klorida (CaCl2) merupakan salah satu jenis garam yang mudah larut

dalam air dan bersifat higroskopis, sehingga kalsium klorida sangat luas

penggunaannya dalam industri. Senyawa kalsium klorida adalah senyawa ionik yang terdiri dari unsur kalsium (logam alkali) dan klorin. Senyawa ini bersifat padat pada suhu kamar, tidak berbau, dan tidak beracun, sehingga dapat digunakan secara ekstensif di berbagai industri dan aplikasi di seluruh dunia.

pemrosesan plastik, pipa dan semen, 10% digunakan dalam pengeboran minyak dan gas, 5% untuk pembuatan beton dan 5% untuk kegunaan-kegunaaan lainnya

(Ahfiladzum, 2011).

Kemampuan kalsium klorida untuk menyerap banyak cairan merupakan salah

satu kualitas yang membuatnya begitu serbaguna. Zat ini bekerja jauh lebih efisien daripada natrium klorida dalam hal mencairkan es. Kalsium klorida juga dapat digunakan dalam sejumlah aplikasi lain. Misalnya sebagai sumber ion kalsium untuk mengurangi erosi beton di dalam kolam renang, untuk mengeringkan rumput laut sehingga dapat menghasilkan abu soda dan untuk keperluan medis (Ahfiladzum, 2011).

Berdasarkan data dari Badan Pusat Statistik, kebutuhan kalsium klorida di Indonesia mengalami kenaikan setiap tahunnya. Hal ini dapat dilihat dari Tabel 1.1 berikut (Badan Pusat Statistik, 2014) :

Tabel 1.1 Kebutuhan Kalsium Klorida di Indonesia

Tahun Nominal (USD) Jumlah Impor (kg)

2009 445.914 2.016.087

2010 483.634 2.111.174

2011 2.385.487 2.167.328

2012 1.399.564 4.003.640

2013 2.484.654 9.035.777

Karena kegunaan kalsium klorida sebagai bahan baku maupun sebagai bahan penunjang pada sektor industri di Indonesia terus meningkat setiap tahun.

Berdasarkan data di atas, kebutuhan impor kalsium klorida meningkat pesat pada tahun 2012 ke 2013 sehingga diperlukannya pabrik pembuatan kalsium klorida untuk

didirikan sehingga dapat memenuhi kebutuhan impor yang diinginkan.

1.2 Perumusan Masalah

menanggulangi kebutuhan kalsium klorida di dalam negeri diperlukan pabrik pembuatan kalsium klorida untuk didirikan.

1.3 Tujuan

Pra rancangan pabrik pembuatan kalsium klorida ini bertujuan untuk menerapkan disiplin ilmu Teknik Kimia, khususnya pada mata kuliah Perancangan Pabrik Kimia, Perancangan Proses Teknik Kimia, Teknik Reaktor dan Operasi Teknik Kimia sehingga akan memberikan gambaran kelayakan pra rancangan pabrik kalsium klorida.

Tujuan lain dari pra rancangan pabrik pembuatan kalsium klorida ini adalah untuk memenuhi kebutuhan kalsium klorida dalam negeri yang selama ini masih diimpor dari negara lain dan selanjutnya dikembangkan untuk tujuan ekspor. Selain itu, diharapkan dengan berdirinya pabrik ini akan memberi lapangan pekerjaan dan memicu peningkatan produktivitas rakyat yang ada pada akhirnya akan meningkatkan kesejahteraaan rakyat.

1.4 Manfaat

II-1

2.1 Kalsium Klorida

Kalsium klorida (CaCl2) merupakan salah satu jenis garam yang terdiri dari

unsur kalsium (Ca) dan klorin (Cl). Garam ini berwarna putih dan mudah larut dalam

air. Kalsium klorida tidak berbau, tidak berwarna, dan tidak mudah terbakar. Kalsium

klorida termasuk dalam tipe ion halida, dan padat pada suhu kamar. Karena sifat

higroskopisnya, kalsium klorida harus disimpan dalam kontainer kedap udara

rapat-tertutup.

Kalsium klorida dapat berfungsi sebagai sumber ion kalsium dalam larutan,

tidak seperti banyak senyawa kalsium lainnya, kalsium klorida mudah larut. Zat ini

dapat berguna untuk menggantikan ion dari larutan. Sebagai contoh, fosfat dipindahkan

dari larutan oleh kalsium :

3CaCl2 (aq) + 2K3PO4 (aq) → Ca3(PO4)2 (s) + 6KCl (aq)

Larutan kalsium klorida dapat dielektrolisis untuk memberikan logam kalsium dan gas

klor (Scribd, 2010) :

CaCl2(l) → Ca(s) + Cl2(g)

2.2 Kegunaan Kalsium Klorida

Kalsium klorida mempunyai banyak kegunaan, antara lain sebagai berikut :

1. Sebagai zat pengering (Dessicant)

Karena sifat higroskopisnya, kalsium klorida sering digunakan dalam pengering

tabung untuk menghilangkan uap air. Hal ini digunakan untuk mengeringkan rumput

laut, yang kemudian digunakan untuk menghasilkan abu soda. Kalsium klorida telah

disetujui oleh FDA (Food and Drug Administration) sebagai bahan kemasan untuk memastikan kekeringan. Zatini juga dapat digunakan untuk mengikat partikel debu dan

2. Sebagai zat pencair es (De-icing) dan penekanan titik beku

Dengan menekan titik beku, kalsium klorida digunakan untuk mencegah

terbentuknya es dan untuk mencairkan es pada permukaan jalan. Tidak seperti

natrium klorida yang lebih umum digunakan, kalsium klorida relatif tidak

berbahaya untuk tanaman dan tanah. Pemakaian kalsium klorida juga lebih

efektif pada suhu yang lebih rendah dari pada natrium klorida. Larutan kalsium

klorida dapat mencegah pembekuan pada suhu serendah -52 °C (-62 ° F).

3. Sebagai sumber ion kalsium

Kalsium klorida umumnya ditambahkan untuk meningkatkan jumlah kalsium

terlarut dalam air kolam renang. Kalsium klorida digunakan untuk meningkatkan

kekerasan di kolam renang. Hal ini dapat mengurangi erosi beton di kolam

renang.

4. Sebagai zat aditif dalam industri makanan

Kalsium klorida telah terdaftar sebagai zat aditif dalam makanan. Rata-rata

konsumsi kalsium klorida sebagai bahan tambahan pangan adalah sekitar

160-345 mg/ hari untuk individu. Kalsium klorida juga digunakan zat pengawet

dalam sayuran kalengan, dalam pemrosesan dadih kacang kedelai menjadi tahu

dan dalam memproduksi pengganti kaviar dari jus sayuran atau buah. Dalam

pembuatan minuman bir, kalsium klorida digunakan untuk memperbaiki

kekurangan mineral dalam air pembuatan bir. Ini mempengaruhi rasa dan reaksi

kimia selama proses pembuatan bir, dan juga dapat mempengaruhi fungsi ragi

selama fermentasi. Kalsium klorida kadang-kadang ditambahkan ke dalam susu

olahan untuk mengembalikan keseimbangan kalsium yang hilang selama

pemrosesan dan untuk menjaga keseimbangan protein dalam kasein pada

pembuatan keju.

5. Dalam bidang kedokteran

Kalsium klorida dapat disuntikkan sebagai terapi intravena untuk pengobatan

hipokalsemia, yaitu penyakit berkurangnya kadar kalsium dalam tubuh.

6. Kalsium klorida dapat digunakan sebagai zat aditif dalam pemrosesan plastik,

2.3 Sifat - Sifat Bahan Baku dan Produk

2.3.1 Sifat - Sifat Bahan Baku

A. Cangkang Kerang Darah (Kerang laut)

Kerang darah terdapat di pantai laut pada substrat lumpur berpasir dengan

kedalaman 10 m sampai 30 m. Kerang darah hidup dengan cara membenamkan diri di

pantai-pantai yang berpasir.

Cangkang kerang darah mengandung 98,7% kalsium karbonat (CaCO3), 0,9%

natrium klorida (NaCl) dan 0,4% magnesium karbonat (MgCO3) (Awang-Hazmi et al,

2012). Cangkang kerang yang dihaluskan maupun yang kasar mempunyai sifat mudah

menyerap air serta mudah dihancurkan. Cangkang kerang halus juga mudah larut dalam

asam. Cangkang kerang halus yang larut dalam zat asam akan menghasilkan gas karbon

dioksida. Cangkang kerang halus akan menjadi semakin tidak larut dalam air dengan

naiknya temperatur. Selain jumlah cangkang kerang yang dihasilkan Indonesia cukup

banyak juga dapat digunakan sebagai bahan baku pembuatan beton, sebagai katalis pada

pembuatan biodiesel, dan bahan baku pembuatan kalsium klorida (Amethyst, 2010).

Gambar 2.1 Cangkang Kerang

B. Asam Klorida (HCl)

Sifat – sifat fisika HCl (ScienceLab, 2009) :

Berat molekul : 36,5 gr/mol

Densitas : 1,19 gr/ml

Konsentrasi dalam pasaran : 37%

Titik didih : 50,5 oC (1atm)

Titik lebur : -25 oC (1 atm)

Cairan berwarna bening.

Berbau tajam.

Sifat-sifat kimia HCl (Greenwood dkk, 1997) :

Bersifat volatil (mudah menguap).

Merupakan asam kuat.

Berasap di udara karena mudah mengembun bersama dengan uap air.

Dapat teroksidasi oleh oksidator kuat (MnO2, KMnO4, atau K2Cr2O7).

Larut dalam air.

Bereaksi dengan air yang merupakan reaksi eksoterm.

Pada konsentrasi tinggi sangat korosif dan mudah melarutkan zat organik.

Bereaksi dengan basa membentuk garam klorida. Ba(OH)2 + 2 HCl → BaCl2 + 2H2O

Merupakan hasil elektrolisis dari natrium klorida. NaCl + H2O ⇔ NaOH + HCl

Dapat menetralisasi Basa membentuk garam. NaOH + HCl → NaCl + H2O

C. Air Bersih (H2O)

Sifat-sifat fisika H2O (Perry dkk, 1999) :

Berat molekul : 18,016 gr/mol

Titik lebur : 0 °C (1 atm)

Titik didih : 100 °C (1 atm)

Densitas : 1 gr/ml (4 °C)

Spesifik graviti : 1,00 (4 °C)

Indeks bias : 1,333 (20 °C)

Viskositas : 0,8949 cP

Kapasitas panas : 1 kal/gr

Panas pembentukan : 80 kal/gr

Panas penguapan : 540 kal/gr

Temperatur kritis : 374 °C

Sifat – sifat kimia H2O :

Bersifat polar.

Pelarut yang baik bagi semua senyawa organik.

Memiliki konstanta ionisasi yang kecil.

Merupakan elektrolit lemah.

Memiliki ikatan hidrogen.

Memiliki pH antara 5,0 dan 7,0.

Wadah dan penyimpanannya adalah dalam wadah tertutup rapat.

Aquadest adalah air yang dimurnikan yang diperoleh dengan destilasi, perlakuan dengan destilasi, perlakuan dengan menggunakan penukar ion, osmosis balik atau

proses lain yang sesuai.

D. Kalsium Hidroksida (Ca(OH)2)

Sifat – sifat fisika Ca(OH)2 (ScienceLab, 2008) :

Berat molekul : 74,10 gr/mol

Densitas : 2,24 gr/cm3

Titik lebur : 580 oC

pH : 14

Kelarutan (g/100 g H2O) : 0,185 g (0 °C)

0,173 g (20 °C)

Berwarna putih.

Berbentuk serbuk atau larutan bening.

Sifat – sifat kimia Ca(OH)2 (Greenwood dkk, 1997):

Pada suhu 512oC dapat terurai menjadi kalsium oksida dan air.

Merupakan basa dengan kekuatan sedang.

Senyawa ini juga dapat dihasilkan dalam bentuk endapan melalui pencampuran larutan kalsium klorida (CaCl2) dengan larutan natrium hidroksida (NaOH).

Banyak digunakan sebagai flokulan dalam air, pengolahan limbah, serta pengolahan tanah asam.

Larut dalam gliserol dan asam.

2.3.2 Sifat- Sifat Produk

A. Kalsium Klorida (CaCl2)

Sifat – sifat fisika CaCl2 (ScienceLab, 2008):

Berat molekul : 110,99 g/mol

Densitas : 2,15 g/ml

Konsentrasi di pasaran : 94%

Titik didih : 1670 oC

Titik lebur : 772 oC

pH : 8 - 9 (untuk larutan)

Kelarutan (g/100 g H2O) : 74,5 gr (20 oC)

Berbentuk putih solid.

Sifat – sifat kimia CaCl2 (Patnaik, 2003) :

Bersifat higroskopis.

Larut dalam asam asetat, etanol, dan aseton.

Kalsium klorida dapat bertindak sebagai sumber untuk ion kalsium dalam suatu larutan, tidak seperti senyawa kalsium lainnya yang tidak dapat larut, kalsium

klorida dapat berdisosiasi.

Mempunyai rasa seperti garam sehingga dapat digunakan sebagai bahan untuk makanan.

B. Magnesium Hidroksida (Mg(OH)2)

Sifat-sifat fisika Mg(OH)2 (Aluchem INC, 2010):

Berat molekul : 58,32 g/mol

Titik lebur : 340 oC

Densitas : 2,3 g/cm3

Kelarutan (g/100 g H2O) : < 0,1

Bentuk putih solid.

Sifat-sifat kimia Mg(OH)2 (Patnaik, 2003):

Entalpi pembentukan standar pada ΔHfo298 : –925 kJ/mol

Entropi molar standar : 63 J K–1 mol–1

Reaksi pembentukan magnesium hidroksida: Mg2+ (aq) + 2 OH-(aq) → Mg(OH)2(s)

C. Natrium Hidroksida (NaOH)

Sifat – sifat fisika Natrium Hidroksida (NaOH) (Kirk & Othmer, 1981) :

Berbentuk putih padat dan tersedia dalam bentuk pelet, serpihan, butiran ataupun larutan jenuh 50%.

Bersifat lembab cair

Sangat larut dalam air dan akan melepaskan panas ketika dilarutkan.

Titik leleh 318 °C

Titik didih 1390 °C.

NaOH membentuk basa kuat bila dilarutkan dalam air

Densitas NaOH adalah 2,1 gr/ml

Senyawa ini sangat mudah terionisasi membentuk ion natrium dan hidroksida Sifat kimia Natrium hidroksida (NaOH) (Kirk & Othmer, 1981) :

NaOH merupakan zat berwarna putih dan rapuh dengan cepat dapat mengabsorbsi uap

air dan CO2 dari udara, kristal NaOH berserat membentuk anyaman.

NaOH mudah larut dalam air, jika kontak dengan udara akan mencair dan jika dibakar akan meleleh.

D. Kalsium Karbonat (CaCO3)

Sifat - sifat fisika CaCO3 (ScinceLab, 2008) :

Berat molekul : 100,09 gr/mol

Massa jenis : 2,8 gr/cm3

Titik lebur : 825°C

Berbentuk kristal atau serbuk.

Tidak berwarna atau putih.

Tidak berbau dan tidak berasa.

Sifat - sifat kimia CaCO3 (Patnaik, 2003) :

Tidak mudah terbakar dan bersifat stabil.

Merupakan endapan yang dapat diperoleh dari reaksi antara kalsium klorida dan natrium karbonat.

CaCl2 + Na2CO3 → CaCO3 + 2NaCl

Bereaksi dalam air.

CaCO3 + 2H2O → Ca(OH)2 + H2O + CO2

Bereaksi dengan asam sulfat membebaskan CO2.

CaCO3 + H2SO4 → CaSO4 + H2O + CO2

D. Karbon Dioksida (CO2)

Sifat - sifat fisika CO2 (Perry dkk, 1999) :

Berupa gas tak berwarna pada suhu kamar

Berat Molekul : 44 gr/mol

Titik didih normal oC : -78,5 oC

Titik lebur pada 5,2 atm oC : -56,6 oC

Densitas pada -87 oC : 0,7196 kg/L

Kelarutan dalam air 0 oC : 179,7 cm3/100 gr air

Kelarutan dalam air 20 oC : 90,1 cm3/100 gr air

ΔHf, pada 25 oC kkal/mol : -94,05 kkal/mol

Sifat - sifat kimia CO2 (Kirk & Othmer, 1978) :

Larut dalam air membentuk asam lemah H2CO3, HCO3-

Bereaksi dengan air membentuk metana, gas hidrogen, karbon monoksida pada suhu dan tekanan tinggi dengan bantuan katalis.

Bereaksi dengan basa membentuk karbonat.

Bereaksi dengan NH3 dalam asam karbonat membentuk amonium karbonat :

2NH3 + H2CO3→ (NH4)2CO3

Bereaksi dengan NH3kering membentuk karbamat (intermedit ke urea)

E. Magnesium Karbonat (MgCO3)

Sifat – sifat fisika MgCO3 (Perry dkk, 1999) :

Titik lebur : 540 oC

Densitas : 2,958 gr/cm3

Kelarutan (gr/100ml H2O) : 0,0012 (25 oC)

Berbentuk solid

Berwarna putih

Sifat – sifat kimia MgCO3 (Patnaik, 2003) :

Dapat larut di dalam asam klorida sehingga menghasilkan magnesium klorida dengan reaksi : MgCO3 + 2 HCl → MgCl2 + CO2 + H2O

Dapat larut di dalam asam sulfat sehingga menghasilkan magnesium klorida dengan reaksi : MgCO3 + H2SO4→ MgSO4 + CO2 + H2O

Dapat terdekomposisi pada suhu 250-800OCmenghasilkan magnesium oksida dan karbon dioksida : MgCO3 → MgO + H2O

Reaksi pembentukan magnesium karbonat :

Mg

2+

(aq) + 2 HCO3- (aq) → MgCO3(s) + CO2(g) + H2O(l)

Magnesium karbonat dapat digunakan sebagai drying agent

F. Magnesium Klorida (MgCl2)

Sifat – sifat fisika MgCl2 (Perry dkk, 1999) :

Berat molekul : 95,23 gr/mol

Titik lebur : 712 oC

Titik didih : 1412 oC

Indeks bias : 1,675

Berbentuk solid putih

Kelarutan (gr/100ml H2O) : 54,3 (20 oC)

Sifat – sifat fisika MgCl2 (Greenwood dkk, 1997) :

Larut dalam air dan etanol.

Reaksi pembentukan magnesium klorida pada proses Dow : Mg(OH)2+ 2 HCl → MgCl2 + 2 H2O

Reaksi pembentukan Mg(OH)2 :

MgCl2 + Ca(OH)2→ Mg(OH)2 + CaCl2

Dapat digunakan untuk memproduksi bahan tekstil dan semen.

2.4 Proses Pembuatan Kalsium Klorida

Kalsium klorida (CaCl2) diproduksi secara komersial dengan berbagai proses,

antara lain :

1. Proses pemurnian dari air garam alami

Proses pemurnian ini merupakan proses yang paling sederhana dalam pembuatan

kalsium klorida, tetapi kemurnian kalsium klorida dari proses ini sangatlah rendah,

yaitu di bawah 10% (Tetra, 2010). Air garam alami dalam hal ini air laut,

mengandung kalsium, magnesium, natrium, klorida, bromida dan ion lainnya.

Dilampirkan pada Tabel 2.1 persentase kandungan kimia yang terdapat dalam air laut

adalah sebagai berikut :

Tabel 2.1 Kandungan Zat Kimia di dalam Air Laut

Zat Kimia Konsentrasi Jumlah

(mg/kg) (%)

Klorida (Cl) 19345 55,03

Natrium (Na) 10752 30,59

Magnesium (Mg) 1295 3,68

Calcium (Ca) 416 1,18

Kalium (Ka) 390 1,11

Bromida (Br) 66 0,19

Sumber : Anthoni (2000)

Dalam proses yang lebih tua, elektrolisis digunakan untuk menghilangkan

bromida. Pada zaman sekarang, larutan garam ini ditambahi dengan gas klorin untuk

mengoksidasi bromida menjadi bromin. Bromin tersebut kemudian ditiup keluar dari

larutan dengan udara dan dikumpulkan sebagai bromin bebas atau sebagai bromida.

Gas klorin, digunakan dalam proses pemurnian, tapi terbuang dengan pemanasan air

garam sebelum kalsium klorida terisolasi. Pada kondisi ini, kalsium klorida dari air

garam alam tidak berubah secara kimia.

Larutan tersebut kemudian ditambahi dengan kalsium oksida untuk membuat

bahan cangkang kerang (CaCO3) melalui proses pemanasan secara kalsinasi. Ketika

kapur ditambahkan ke larutan air garam, magnesium hidroksida (Mg(OH)2) yang tidak

larut akan mengendap dan tersaring. Beberapa cangkang kerang yang ditambahkan tetap

berada dalam air garam sebanyak 0,2% dan terisolasi dengan produk kalsium klorida

akhir.

Larutan air garam kemudian dipekatkan lebih lanjut melalui evaporasi. Karena

natrium klorida kurang larut dibandingkan kalsium klorida, natrium klorida akan

mengendap, dan kemudian disaring. Kalsium klorida tidak terpengaruh pada langkah

ini. Larutan kalsium klorida yang tersisa dipekatkan dan dikeringkan (Dow, 2001).

2. Proses Solvay

Metode yang paling umum untuk menghasilkan kalsium klorida "sintetik"

adalah proses Solvay. Bahan baku dasar yang digunakan adalah cangkang kerang dan

larutan garam (natrium klorida) dengan katalis amoniak.

Natrium karbonat (Na2CO3), juga dikenal dengan nama soda abu dapat

diproduksi dengan proses Solvay. Soda abu ini dapat digunakan dalam pemrosesan

gelas, sabun, detergen, pulp dan kertas. Proses ini melibatkan banyak reaksi dan

konsentrasi kalsium klorida yang dihasilkan dari proses ini juga rendah, yaitu sekitar

10-15% (Tetra, 2010). Adapun flow diagram alir proses Solvay pembuatan natrium

karbonat dengan kalsium klorida sebagai produk sampingnya adalah sebagai berikut

(Scribd, 2010) :

Berikut adalah tahapan proses dan reaksi yang terjadi pada proses Solvay

pembuatan soda abu dengan kalsium klorida sebagai hasil produk sampingnya :

a) Purifikasi larutan garam dengan penambahan amoniak dalam amoniak absorber,

dengan reaksi : NH3 + H2O → NH4OH

b) Kalsinasi cangkang kerang dengan pemakaian coke sebagai fuel pada suhu 950-1100 oC, dengan reaksi : CaCO3→ CaO + CO2

c) Mereaksikan amoniak brine dengan CO2 yang dihasilkan pada tahap sebelumnya

dalam carbonating tower pada suhu 20-55 oC, reaksinya : 2 NH4OH + CO2→ (NH4)2CO3 + H2O

(NH4)2CO3 + CO2 +H2O → 2 NH4HCO3

2 NH4HCO3+ 2 NaCl → 2 NH4Cl + 2 NaHCO3

d) NH4Cl dan NaHCO3 yang dihasilkan dipisahkan dalam bicarbonate filter.

e) NaHCO3 yang telah dipisahkan dikalsinasi pada suhu 175-225 oC, dengan reaksi :

2NaHCO3→ Na2CO3 + CO2 + H2O

f) CaO yang dihasilkan pada proses kalsinasi cangkang kerang ditambahkan air

hingga terbentuk larutan kapur Ca(OH)2.

g) NH4Cl direaksikan dengan larutan kapur Ca(OH)2 untuk menghasilkan kalsium

karbonat pada ammonia recovery pada suhu 100 oC, dengan reaksi : NH4Cl + Ca(OH)2 → 2NH3 + CaCl2 + H2O

h) Na2CO3 yang dihasilkan berupa soda abu ringan dengan densitas 0,59 gr/ml

sebagai produk utama dan CaCl2 sebagai produk samping.

3. Proses pembuatan dari cangkang kerang dan asam klorida (HCl)

Proses ini merupakan proses pembuatan kalsium klorida yang paling umum

digunakan di seluruh dunia, disebabkan karena bahan baku yang tersedia banyak dan

murah. Cangkang kerang dapat direaksikan dengan larutan asam klorida menghasilkan

kalsium klorida, magnesium klorida, karbon dioksida, dan air. Berikut adalah reaksi

yang terjadi :

I. CaCO3 + 2 HCl CaCl2 + CO2 + H2O

II. MgCO3 + 2 HCl MgCl2 + CO2 + H2O

Asam klorida dicampur dengan cangkang kerang di dalam reaktor pada

yang digunakan adalah maksimum 37%, dan konsentrasi CaCl2 dalam larutan yang

dihasilkan adalah sekitar 36%. Semakin tinggi konsentrasi asam klorida yang

digunakan, maka semakin tinggi konsentrasi produk kalsium klorida yang dihasilkan.

Dalam proses ini, senyawa magnesium hidroksida (Mg(OH)2) juga dihasilkan sebagai

produk samping dengan penambahan larutan alkali. Proses penguapan lebih lanjut juga

diperlukan untuk menghilangkan kadar air dalam kalsium klorida sehingga kalsium

klorida yang dihasilkan lebih murni. Kemudian proses pengeringan dibutuhkan untuk

menghasilkan produk kalsium klorida dalam bentuk serbuk (Tetra, 2010).

Perbandingan kelebihan dan kekurangan dari beberapa proses pembuatan

kalsium klorida dapat dilihat pada Tabel 2.2 (Tetra, 2010).

Tabel 2.2 Perbandingan Kelebihan dan Kekurangan dari Beberapa Proses Pembuatan Kalsium Klorida

No. Proses Kelebihan Kekurangan

1. Pembuatan dari air asin secara alami

Proses pembuatan CaCl2

lebih sederhana.

Biaya operasional dalam pembuatan CaCl2 lebih

murah.

Kemurnian CaCl2 yang

dihasilkan lebih rendah.

Gas bromida harus dihilangkan selama pemrosesan. 2. Solvay (pembuatan

dari cangkang kerang dan natrium klorida dengan katalis amonium)

Biaya bahan baku murah.

Proses pembuatan CaCl2

rumit.

Biaya operasional mahal. dan asam klorida

Biaya bahan baku murah.

Bahan baku mudah didapat.

Kemurnian CaCl2 relatif

lebih tinggi.

Konversi CaCl2 tinggi.

Terdapat senyawa Mg(OH)2 dalam produk

CaCl2.

Semakin tinggi konsentrasi HCl yang digunakan, semakin tinggi kemurnian CaCl2

2.5 Seleksi Proses

Dengan mempertimbangkan kelebihan dan kekurangan dari ketiga proses diatas,

maka dalam pra rancangan pabrik ini, proses yang digunakan adalah proses pembuatan

kalsium klorida dari cangkang kerang dan asam klorida. Pemilihan ini didasarkan pada

kelebihan proses ini, jika dibandingkan dengan proses pemurnian air garam alami dan

proses Solvay, yaitu (Tetra, 2010) :

1. Biaya bahan baku murah.

2. Bahan baku mudah didapat.

3. Kemurnian CaCl2 relatif lebih tinggi.

4. Konversi CaCl2 tinggi.

2.6 Deskripsi Proses

Proses pembuatan kalsium klorida (CaCl2) dari cangkang kerang dan asam

klorida pada pra rancangan pabrik ini adalah sebagai berikut :

Cangkang kerang dimasukkan ke dalam crusher (CH-01) untuk dihancurkan dengan ukuran produk yang dihasilkan 0,15 mm. Cangkang kerang yang telah

dihancurkan kemudian dimasukkan ke dalam Reaktor Asam (R-01). Di dalam Reaktor

Asam, Cangkang kerang halus diaduk dengan menambahkan larutan asam klorida (HCl)

30% dari tangki pelarutan HCl (TP-01) pada temperatur 32 oC pada tekanan 1 atm. Dengan adanya pengadukan terus menerus sehingga terjadi reaksi yang menghasilkan

CaCl2, MgCl2, H2O dan CO2. Adapun reaksi yang terjadi di dalam Reaktor Asam adalah

sebagai berikut :

I. CaCO3(s) + 2 HCl(aq) → CaCl2(s) + CO2(g) + H2O(l)

II. MgCO3(s) + 2 HCl(aq) → MgCl2(s) + CO2(g) + H2O(l)

Hasil reaksi kemudian dipompakan ke dalam Reaktor Penetral (R-02) untuk

memisahkan magnesium yang terdapat di dalam cangkang kerang dan menetralisir sisa

asam dengan menambahkan larutan Ca(OH)2 20% dari tangki pelarutan Ca(OH)2

(DT-02) sehingga terbentuk endapan Mg(OH)2 , reaksi yang terjadi di dalam reaktor ini

adalah :

I. MgCl2(s) + Ca(OH)2(aq) → Mg(OH)2(s) + CaCl2s)

Keluaran dari reaktor penetral kemudian diumpankan ke dalam evaporator

(EV-01). Larutan kalsium klorida yang telah dipekatkan dipompakan ke kristalisator

(CR-01) untuk diperoleh kristal kalsium klorida. Setelah itu kristal CaCl2 yang

dihasilkan diangkut ke rotary dryer (RD-01) untuk dikeringkan menjadi serbuk hingga konsentrasinya 97,08% dan didinginkan dengan rotary cooler (RC-01). Produk CaCl2

yang dihasilkan diseragamkan ukurannya dengan ball mill (BM-01) kemudian bahan disaring dengan screening (SC-01). Bahan yang tidak lolos dari screening (SC-01) kemudian direcycle kembali ke ball mill (BM-01). Kemudian disaring kembali dengan

C-02 Belt Conveyor TP-01 Tangki Pelarutan HCl TP-02 Tangki Pelarutan Ca(OH)2

CH-01 Crusher

CaCl2 (kg/jam) 0 0 0 0 0 604,220 0 0 0 612,417 0 612,417 0 612,417 0 612,417 612,417 618,541 6,124 612,417 H2O (kg/jam) 686,811 254,375 941,186 0 0 1039,696 0 44,725 44,725 1086,482 869,186 217,296 152,107 0 64,863 0,326 0,326 0,329 0,003 0,326

Ca(OH)2 (kg/jam) 0 0 0 0 0 0 11,181 0 11,181 5,709 0 5,709 0 5,709 0 5,709 5,709 5,766 0,057 5,709

DIAGRAM ALIR PRA RANCANGAN PABRIK KALSIUM KLORIDA DARI CANGKANG KERANG DAN HCl KAPASITAS PRODUKSI

5.000 TON/TAHUN

Skala : Tanpa skala Tanggal Tanda Tangan

Digambar

Diperiksa/Disetujui

Nama : Januar Sasmitra NIM : 120425022

Nama : Farida Hanum, ST. MT NIP : 19780610 200212 2 003

III-1

BAB III

HASIL PERHITUNGAN NERACA MASSA

3.1 Tangki Pelarutan HCl (TP-01)

Tabel 3.1 Neraca Massa pada Tangki Pelarutan HCl (TP-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 2 alur 3

HCl 403,365 403,365

H2O 686,811 254,375 941,186

Subtotal 1.090,177 254,375 1.344,551

Total 1.344,551 1.344,551

3.2 Reaktor Asam (R-01)

Tabel 3.2 Neraca Massa pada Reaktor Asam (R-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 4 Alur 3 alur 5 alur 6

CaCO3 550,410 5,504

MgCO3 2,231 0,223

NaCl 5,019 5,019

HCl 403,365 4,634

MgCl2 2,267

CaCl2 604,220

H2O 941,186 1.039,696

CO2 240,648

Subtotal 557,660 1.344,551 240,648 1.661,562

3.3 Tangki Pelarutan Ca(OH)2 (TP-02)

Tabel 3.3 Neraca Massa pada Tangki Pelarutan Ca(OH)2 (TP-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 7 Alur 8 Alur 9

Ca(OH)2 11,181 11,181

H2O 44,725 44,725

Subtotal 11,181 44,725 55,907

Total 55,907 55,907

3.4 Reaktor Penetral (R-02)

Tabel 3.4 Neraca Massa pada Reaktor Penetral (R-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 9 Alur 10

CaCO3 5,504 5,504

MgCO3 0,223 0,223

NaCl 5,019 5,019

HCl 4,634 0,463

MgCl2 2,267 0,680

CaCl2 604,220 612,417

H2O 1.039,696 44,725 1.086,482

Ca(OH)2 11,181 5,709

Mg(OH)2 0,972

Subtotal 1.661,562 55,907 1.717,469

3.5 Evaporator(EV-01)

Tabel 3.5 Neraca Massa pada Evaporator (EV-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 10 Alur 11 Alur 12

CaCO3 5,504 5,504

MgCO3 0,223 0,223

NaCl 5,019 5,019

HCl 0,463 0,463

MgCl2 0,680 0,680

CaCl2 612,417 612,417

H2O 1.086,482 869,186 217,296

Ca(OH)2 5,709 5,709

Mg(OH)2 0,972 0,972

Subtotal 1.717,469 869,186 848,284

Total 1.717,469 1.717,469

3.6 Crystallizer (CR-01)

Tabel 3.6 Neraca Massa pada Crystallizer (CR-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 12 Alur 13 Alur 14

CaCO3 5,504 5,504

MgCO3 0,223 0,223

NaCl 5,019 5,019

HCl 0,463 0,463

MgCl2 0,680 0,680

CaCl2 612,417 612,417

H2O 217,296 152,107 65,189

Ca(OH)2 5,709 5,709

Mg(OH)2 0,972 0,972

Subtotal 848,284 152,107 696,176

3.7 Rotary Dryer (RD-01)

Tabel 3.7 Neraca Massa pada Rotary Dryer (RD-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 14 Alur 15 Alur 16

CaCO3 5,504 5,504

MgCO3 0,223 0,223

NaCl 5,019 5,019

HCl 0,463 0,463

MgCl2 0,680 0,680

CaCl2 612,417 612,417

H2O 65,189 64,863 0,326

Ca(OH)2 5,709 5,709

Mg(OH)2 0,972 0,972

Subtotal 696,176 64,863 631,313

Total 696,176 696,176

3.8 Rotary Cooler (RC-01)

Tabel 3.8 Neraca Massa pada Rotary Cooler (RC-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 16 Alur 17

CaCO3 5,504 5,504

MgCO3 0,223 0,223

NaCl 5,019 5,019

HCl 0,463 0,463

MgCl2 0,680 0,680

CaCl2 612,417 612,417

H2O 0,326 0,326

Ca(OH)2 5,709 5,709

Mg(OH)2 0,972 0,972

Subtotal 631,313 631,313

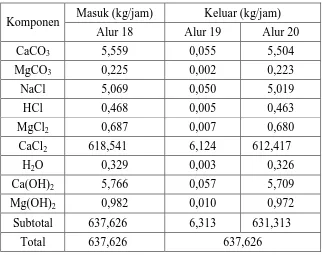

3.9 Ball Mill (BM-01)

Tabel 3.9 Neraca Massa pada Ball Mill (BM-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 17 Alur 19 Alur 18

CaCO3 5,504 0,055 5,559

MgCO3 0,223 0,002 0,225

NaCl 5,019 0,050 5,069

HCl 0,463 0,005 0,468

MgCl2 0,680 0,007 0,687

CaCl2 612,417 6,124 618,541

H2O 0,326 0,003 0,329

Ca(OH)2 5,709 0,057 5,766

Mg(OH)2 0,972 0,010 0,982

Subtotal 631,313 6,313 637,626

Total 637,626 637,626

3.10 Screening (SC-01)

Tabel 3.10 Neraca Massa pada Screening (SC-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 18 Alur 19 Alur 20

CaCO3 5,559 0,055 5,504

MgCO3 0,225 0,002 0,223

NaCl 5,069 0,050 5,019

HCl 0,468 0,005 0,463

MgCl2 0,687 0,007 0,680

CaCl2 618,541 6,124 612,417

H2O 0,329 0,003 0,326

Ca(OH)2 5,766 0,057 5,709

Mg(OH)2 0,982 0,010 0,972

Subtotal 637,626 6,313 631,313

IV-1

BAB IV

HASIL PERHITUNGAN NERACA PANAS

4.1 Tangki Pelarutan HCl (TP-01)

Tabel 4.1 Neraca Panas pada TP-01

Alur Masuk

(kj/jam)

Keluar (kj/jam)

Umpan 17.567,536

Produk 18.395,043

∆Hs 827,507

Total 18.395,043 18.395,043

4.2 Reaktor Asam (R-01)

Tabel 4.2 Neraca Panas pada R-01

Alur Masuk

(kj/jam)

Keluar (kj/jam)

Umpan 21.101,080

Produk 32.656,897

∆Hr 372,274

Beban Panas 11.928,091

Total 33.029,172 33.029,172

4.3 Tangki Pelarutan Ca(OH)2 (TP-02)

Tabel 4.3 Neraca Panas pada TP-02

Alur Masuk

(kj/jam)

Keluar (kj/jam)

Umpan 629,081

Produk 631,525

∆Hs 2,445

4.4 Reaktor Penetral (R-02)

Tabel 4.4 Neraca Panas pada R-02

Alur Masuk

(kj/jam)

Keluar (kj/jam)

Umpan 31.861,017

Produk 38.836,129

∆Hr -7,374

Beban Panas 6.967,738

Total 38.828,755 38.828,755

4.5 Evaporator (EV-01)

Tabel 4.5 Neraca Panas pada EV-01

Alur Masuk

(kj/jam)

Keluar (kj/jam)

Umpan 38.836,129

Produk 2.602.977,152

Steam 2.564.141,023

Total 2.602.977,152 2.602.977,152

4.6 Crystallizer (CR-01)

Tabel 4.6 Neraca Panas pada CR-01

Alur Masuk

(kj/jam)

Keluar (kj/jam)

Umpan 111.820,761

Produk 217.131,400

Udara

Pendingin 354.265,765

∆Hs 459.576,405

4.7 Rotary Dryer (RD-01)

Tabel 4.7 Neraca Panas pada RD-01

Alur Masuk

(kj/jam)

Keluar (kj/jam)

Umpan 27.388,047

Produk 233.016,302

Steam 205.628,255

Total 233.016,302 233.016,302

4.8 Rotary Cooler (RC-01)

Tabel 4.8 Neraca Panas pada RC-01

Alur Masuk

(kj/jam)

Keluar (kj/jam)

Umpan 35.378,117

Produk 2.060,798

Udara

Pendingin 33.317,319

Total 35.378,117 35.378,117

4.9 Kompressor (JC-01)

Tabel 4.9 Neraca Panas pada JC-01

Alur Masuk

(kj/jam)

Keluar (kj/jam)

Umpan 1.427,405

Produk 2.114,809

Beban Panas 687,404

V-1

1. Gudang Penyimpanan Cangkang kerang (GD-01)

Fungsi : Menyimpan bahan baku cangkang kerang sebelum diproses

Bahan konstruksi : Dinding : beton

Lantai : aspal

Atap : asbes

Bentuk : Gedung berbentuk persegi-panjang ditutup atap

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30°C

Tekanan : 1 atm

Kapasitas : 103,645 m3

Ukuran : Panjang = 6,621 m

Lebar = 6,621 m

Tinggi = 3,310 m

2. Belt Conveyor (C-01)

Fungsi : Mengangkut cangkang kerang menuju Crusher (CH-01)

Jenis : Horizontal belt conveyor

Bahan Konstruksi : Carbon steel

Kondisi operasi : Temperatur = 30°C

Tekanan = 1 atm

Jumlah : 1 unit

Laju alir : 558,067 kg/jam = 0,155 kg/s

Belt conveyor Laju alir (kg/jam)

Densitas

(kg/m3) Daya (Hp)

Daya Standart (Hp)

C-01 0,155 2.713,689 0,008 1/8

C-02 0,155 2.713,689 0,008 1/8

C-03 0,016 2.240,000 0,001 1/8

C-05 0,175 2.161,778 0,009 1/8

3. Crusher (CH-01)

Fungsi : Menggiling cangkang kerang menjadi butir-butiran halus.

Jenis : Roll crusher

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 558,067 kg/jam = 0,155 kg/s

Ukuran produk : 0,15 mm

Daya : 11 hp

4. Tangki Penyimpanan HCl (T-01)

Fungsi : Untuk menyimpan asam klorida (HCl)

Bahan konstruksi : 304 Stainless steel

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis Sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 30oC

Tekanan = 1 atm

Kapasitas : 549,925 m3

Tinggi total tangki : 9,840 m

Pdesain : 372,524 kPa = 3,677 atm = 54,030 psi

Tebal dinding tangki : 2 in

Tebal dinding head : 2 in

5. Pompa Tangki Penyimpanan HCl (P-01)

Fungsi : Untuk memompa asam klorida dari T-01 ke Tangki Pelarutan

HCl (TP-01)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan Konstruksi : Stainless Steel

Kondisi Operasi : Temperatur = 30oC

Tekanan = 1 atm

Diameter pipa : 1 in

Panjang pipa : 53,620 ft

Kapasitas : 0,000094 m3/s = 0,003328 ft3/s

Daya : 1/8 Hp

6. Tangki Pelarutan HCl (TP-01)

Fungsi : Mencampurkan HCl dan H2O untuk membuat larutan HCl 30%

Jenis Konstruksi : Tangki berpengaduk dengan alas dan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 30oC

Tekanan = 1 atm

Diameter tangki : 1,134 m

Tinggi total tangki : 1,512 m

Pdesain : 23,875 kPa = 0,236 atm = 3,463 psia

Tebal dinding tangki : 2 in

Tebal dinding head : 2 in

Jenis pengaduk : flat six blade open turbine (turbin datar enam daun)

Jumlah Baffle : 4

Daya Pengaduk : 1/8 HP

7. Reaktor Asam (R-01)

Fungsi : Tempat berlangsungnya reaksi pembentukan kalsium klorida

dengan penambahan HCl

Jenis : Reaktor tangki berpengaduk

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-285 grade C

Jenis pengaduk : flat 6 blade open turbine (turbin datar enam daun)

Jenis sambungan : double welded butt joins

Jumlah baffle : 4 buah

Jumlah : 3 unit

Kondisi Operasi : Temperatur = 30oC

Tekanan = 1 atm

Kapasitas : 1,596 m3

Diameter tangki : 1,151 m = 45,306 in

Tinggi total tangki : 1,534 m

Pdesain : 24,854 kPa = 0,245 atm = 3,605 psia

Tebal dinding head : 1,5 in

Tebal jaket pemanas : 1,5 in

Jenis pengaduk : flat six blade open turbine (turbin datar enam daun)

Jumlah Baffle : 4

Daya Pengaduk : 1/8 HP

8. Pompa Keluaran Reaktor Asam (P-02)

Fungsi : Untuk memompa hasil keluaran R-01 menuju ke Reaktor

Penetral (R-02)

Jenis : Positive displacement (rotary pump)

Jumlah : 1 unit

Bahan Konstruksi : Commercial Steel

Kondisi Operasi : Temperatur = 30oC

Tekanan = 1 atm

Diameter pipa : 2 in

Panjang pipa : 121,856 ft

Kapasitas : 0,011389 ft3/s = 0,000323 m3/s

Daya : 1/8 hp

9. Gudang Penyimpanan Ca(OH)2 (GD-02)

Fungsi : Menyimpan bahan baku Ca(OH)2 sebelum diproses

Bentuk bangunan : Gedung berbentuk persegi-panjang ditutup atap

Bahan konstruksi : Dinding : beton

Lantai : aspal

Atap : asbes

Kondisi operasi : Temperatur = 30°C

Tekanan = 1 atm

Kebutuhan : 30 hari

Kapasitas : 4,678 m3

Ukuran : Tinggi = 2,970 m

Lebar = 1,485 m

Panjang = 1,485 m

10. Tangki Pelarutan Ca(OH)2 (TP-02)

Fungsi : Mencampurkan Ca(OH)2 dan H2O untuk membuat larutan

Ca(OH)2 20%

Jenis Konstruksi : Tangki berpengaduk dengan alas dan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur = 30°C

Tekanan = 1 atm

Kapasitas : 0,060 m3

Diameter tangki : 0,826 m

Tinggi total tangki : 1,101 m

Pdesain : 123,410 kPa = 17,899 psia

Tebal dinding tangki : 2 in

Tebal dinding head : 2 in

Jenis pengaduk : flat six blade open turbine (turbin datar enam daun)

Jumlah Baffle : 4

11. Reaktor Penetral (R-02)

Fungsi : Tempat berlangsungnya reaksi penetralan sisa asam dengan

penambahan Ca(OH)2

Jenis : Reaktor tangki berpengaduk

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-285 grade C

Jenis pengaduk : flat six blade open turbine (turbin datar enam daun)

Jenis sambungan : double welded butt joins

Jumlah baffle : 4 buah

Jumlah : 4 unit

Kondisi Operasi : Temperatur = 30oC

Tekanan = 1 atm

Kapasitas : 0,031 m3

Diameter tangki : 0,309 m =12,173 in

Tinggi total tangki : 0,412 m

Pdesain : 126,632 kPa = 18,366 psia

Tebal dinding tangki : 1,5 in

Tebal dinding head : 1,5 in

Tebal insulator : 0,125 in

Jenis pengaduk : flat six blade open turbine (turbin datar enam daun)

Jumlah Baffle : 4

Daya Pengaduk : 1/8 HP

12. Pompa (P-03)

Fungsi : Untuk memompa hasil keluaran Reaktor Penetral (R-02) ke

Jenis : Positive displacement (rotary pump)

Jumlah : 1 unit

Bahan Konstruksi : Commercial Steel

Kondisi Operasi : Temperatur = 30oC

Tekanan = 1 atm

Diameter pipa : 2 in

Panjang pipa : 81,521 ft

Kapasitas : 0,013548 ft3/s = 0,000384 m3/s

Daya : 1/8 HP

13. Evaporator (EV-01)

Fungsi : Untuk memekatkan CaCl2 dan mengurangi kadar air

Bentuk : Long-tube Vertical Evaporator

Tipe : Single Effect Evaporator

Jenis : 1-4 shell and tube exchanger

Dipakai : 1 ¼ in OD Tube 10 BWG, panjang = 20 ft, 4 pass

Luas Permukaan : 91,588 ft2

Jumlah : 1 unit

14. Pompa (P-04)

Fungsi : Untuk memompa hasil keluaran EV-01 menuju Crystallizer

(CR-01)

Jenis : Positive displacement (rotary pump)

Jumlah : 1 unit

Bahan Konstruksi : Commercial Steel

Tekanan = 1 atm

Diameter pipa : 2 in

Panjang pipa : 38,948 ft

Kapasitas : 0,005011 ft3/s = 0,000142 m3/s

Daya : 1/8 HP

15. Crystallizer (CR-01)

Fungsi : Mengkristalkan CaCl2

Jenis : Direct contact air cooling crystallizer

Bahan Konstruksi : Carbon Steel SA-285 Grade C

Jumlah : 1 unit

Tekanan desain : 149,589 kPa

Dimensi vapour space

Diameter : 0,368 m = 14,486 in

Tinggi shell : 0,368 m

Tinggi tutup : 0,061 m

Diameter liq/cr. chan. : 0,055 m

Tinggi conical section : 0,090 m

Tebal plat tutup : 1,5 in

Dimensi liquid/crystal channel

Sudut apex konis : 30o

Diameter : 1,650 m = 64,95855 in

Tinggi shell : 1,650 m

Tebal plat shell : 1,5 in

Tinggi tutup : 0,275 m

Tinggi conical section : 1,309 m

Panjang liq/cr. chan. : 0,917 m

Tebal plat tutup : 1,5 in

16. Screw Conveyor (C-04)

Fungsi : Mengangkut kristal kalsium klorida yang keluar dari RC-01

Jenis : Horizontal screw conveyor

Bahan konstruksi : Carbon steel

Kondisi operasi : Temperatur = 30°C

Tekanan = 1 atm

Kapasitas : 696,685 kg/jam

Jarak angkut : 10 m

Diameter screw : 0,75 in

Kecepatan motor : 1rpm

Daya : 1/4 HP

17. Rotary Dryer (RD-01)

Fungsi : Mengeringkan CaCl2 yang keluar dari kristalisator.

Tipe : Rotary Dryer

Bentuk : Indirect fired rotary dryer

Bahan konstruksi : Carbon steel SA-283, Grade C

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Diameter : 0,214 m = 0,703 ft

Panjang : 2,142 m = 7,029 ft

Daya : 1/2 HP

18. Rotary Cooler (RC-01)

Fungsi : Mendinginkan CaCl2 agar diperoleh suhu 40oC

Jenis : Counter current direct heat rotary cooler

Bahan konstruksi : Carbon Steels SA-283, grade C

Jumlah : 1 unit

Diameter : 0,871 m = 2,857 ft

Panjang : 3,484 m = 11,430 ft

Kecepatan putaran : 7,238 rpm

Daya : 5 HP

19. Screening (SC-01)

Fungsi : Untuk mengayak partikel yang keluar dari RC-01 agar

mempunyai diameter partikel yang seragam

Jenis : Sieve Tray, Tyler Standart Screen

Bahan konstruksi : Carbon Steels SA-283, grade C

Jumlah : 1 unit

ayakan dengan spesifikasi:

• Ukuran = 80 mesh

• Bukaan ayakan = 0,175 mm

• Nominal diameter kawat = 0,142 mm

20. Ball mill (BM-01)

Fungsi : Menggiling kalsium klorida yang tertahan pada bagian atas

SC-01 menjadi partikel yang lebih halus

Bahan konstruksi : Carbon Steels SA-283, grade C

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 30oC

Tekanan = 1 atm

Kapasitas : 6,313 kg/jam = 0,001754 kg/s

Daya : 1/8 HP

21. Gudang Penyimpanan Produk CaCl2 (GD-03)

Fungsi : Menyimpan produk CaCl2

Bentuk bangunan : Gedung berbentuk persegi-panjang ditutup atap

Bahan konstruksi : Dinding : beton

Lantai : aspal

Atap : asbes

Jumlah : 1 unit

Kondisi ruangan : Temperatur = 30°C

Tekanan = 1 atm

Kebutuhan : 7 hari

Kapasitas : 66,974 m3

Ukuran : Panjang = 7,212 m

Lebar = 3,606 m

22. Blower (B-01)

Fungsi : Mengalirkan gas CO2 ke tangki penyimpanan CO2 (T-02)

Jenis : Centrifugal Blower

Bahan konstruksi : Carbon Steels SA-283, grade C

Kondisi operasi : Temperatur = 30°C

Tekanan = 1 atm

Kapasitas : 240,824 kg/jam = 8,849 lb/menit

Daya : 1/8 HP

23. Kompresor (JC-01)

Fungsi : Untuk menaikkan tekanan dan mancairkan gas CO2

Jenis : Three stage compressor

Diameter dalam (ID) : 1,049 in

Diameter luar (OD) : 1,320 in

Luas penampang (A) : 0,804 ft2

24. Tangki Penyimpanan CO2 (TP-02)

Fungsi : Untuk menyimpan CO2 cair

Bahan konstruksi : Carbon steel SA-285 grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis Sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 35oC

Tekanan = 15 atm

Diameter tangki : 5,403 m = 212,712 in

Tinggi total tangki : 6,303 m

Pdesain : 1.868,302 kPa = 18,439 atm = 270,975 psi

Tebal dinding tangki : 4 in

VI-1

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untukmengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat,mudah dan efisien. Alat-alat instrumentasi dipasang pada setiap peralatan proses dengan tujuan agar sarjana teknik dapat memantau dan mengontrol kondisi di lapangan. Dengan adanya instrumentasi ini pula, para sarjana teknik dapat segera melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine, 1985).

Fungsi instrumentasi adalah sebagai pengontrol (controller), penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat

tersebut dipasang di atas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalamsuatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis)(Peters & Timmerhaus, 1991).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah(Considine,1985) :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

Pada dasarnya sistem pengendalian terdiri dari (Considine,1985) :

1. Sensing Elemen/Elemen Perasa (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel

yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar darielemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semiotomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semiotomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (indicator).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Peters& Timmerhaus, 1991) :

1. Range yang diperlukan untuk pengukuran