LA-1

LAMPIRAN A

PERHITUNGAN NERACA MASSA

Kapasitas produksi CaCl2 = 5.000 ton/tahun

1 tahun = 330 hari kerja

1 hari = 24 jam kerja

Kapasitas tiap jam

ton 1

kg 1.000 jam

24 hari hari

330 tahun 1 tahun

ton 000 .

5 x x x

= 631,313 kg/jam Kemurnian dari CaCl2 adalah 97,08 %, maka : Jumlah CaCl2 = 97,08% x 631,313 kg/jam

= 612,417 kg/jam

A.1 Penentuan Komposisi Bahan Baku

Komposisi cangkang kerang (Awan-Hazmi et al, 2012) : 98,7 % CaCO3 : 550,410 kg/jam

0,4 % MgCO3 : 2,231 kg/jam 0,9 % NaCl : 5,019 kg/jam

Total : 557,660 kg/jam

A.2 Perhitungan Neraca Massa A.2.1 Tangki Pelarutan (TP-01)

Fungsi : Untuk melarutkan Asam Klorida (HCl) dalam air. H2O(l) (2)

HCl(aq) 37% (1) (3) HCl(aq) 30%

H2O(l) 63% H2O(l) 70%

LA-2

Neraca Massa Total : F1 + F2 = F3

1.090,177 + 254,375 = 1.344,551

1.344,551 kg/jam = 1.344,551 kg/jam

Laju Alir Massa Komponen :

HCl : F1HCl = 1.090,177 kg/jam x 37% = 403,365 kg/jam

F1HCl = F3HCl = 403,365 kg/jam H2O : F1H2O = 1.090,177– 403,365

= 686,811 kg/jam

F3H2O = 403,365 kg/jam x 7/3

= 941,186 kg/jam

F2H2O = F3H2O - F1H2O = 941,186 - 686,811

= 254,375 kg/jam

Tabel LA.1 Neraca Massa pada Tangki Pelarutan (TP-01) Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 2 alur 3

HCl 403,365 403,365

H2O 686,811 254,375 941,186 Subtotal 1.090,177 254,375 1.344,551

LA-3

A.2.2 Reaktor Asam (R-01)

Fungsi : Untuk mencampur CaCO3 dan MgCO3 dengan HCl. HCl 30%

H2O 70% (3) (5) CO2

CaCO3 (4) (6) CaCO3 CaCl2

MgCO3 MgCO3 H2O

HCl

NaCl NaCl MgCl2

Gambar LA.2 Aliran Proses pada Reaktor Asam Reaksi yang terjadi di dalam Pencampur :

I. CaCO3(s) + 2 HCl(aq) CaCl2(s) + H2O(l) + CO2(g) II. MgCO3(s) + 2 HCl(aq) MgCl2(s) + H2O(l) + CO2(g) Untuk reaksi I :

XCaCO3 = 0,99 (William, dkk, 2002) N CaCO3 =

r = 0,99 . 5,599 = 5,444 kmol

Mis : F1HCl mula-mula = y1 * Mr HCl = B1HCl / XCaCO3* Mr HCl

CaCO3(s) + 2 HCl(aq) CaCl2(s) + H2O(l) + CO2(g)

M : 5,499 y1 - - -

B : 5,444 10,888 5,444 5,444 5,444 S : 0,055 y1 - 10,888 5,444 5,444 5,444

Untuk reaksi II :

XMgCO3 = 0,90 (Medjell, 1994) N MgCO = 0,026kmol

32 , 84

231 , 2

r = 0,90 . 0,026 = 0,024 kmol

Mis : F2HCl mula-mula = y2 * Mr HCl = B2HCl / XMgCO3 * Mr HCl

MgCO3(s) + 2 HCl(aq) MgCl2(s) + H2O(l) + CO2(g)

M : 0,026 y2 - - -

R-01

kmol 499 , 5 09 , 100

410 , 550 CaCO

BM

masuk yang CaCO Massa

3

LA-4

B : 0,024 0,048 0,024 0,024 0,024 S : 0,002 y1 - 0,048 0,024 0,024 0,024

Dari kedua reaksi di atas diperlukan total jumlah HCl mula- mula sebanyak : F1HCl = F3HCl = F1HCl mula-mula + F2HCl mula-mula

= (B1HCl / XCaCO3 * Mr HCl) + (B2HCl / XMgCO3 * Mr HCl) = (10,888/ 0,99 * 36,46) + (0,048/ 0,9 * 36,46)

= 401,434 + 1,931 = 403,365 kg/jam

Neraca Massa Total:

F4 + F3 = F5 + F6 557,660 + 1.344,551 = 240,648 + 1.661,562 1.902,211 kg/jam = 1.902,211 kg/jam

Laju Alir Massa Komponen:

MgCO3 : F6MgCO3 = F4MgCO3– r2 Mr MgCO3 = 2,231 – 0,024. 84,32 = 0,223 kg/jam

NaCl : F6NaCl = F4NaCl = 5,019 kg/jam CaCO3 : F6CaCO3 = F4CaCO3– r1 Mr CaCO3

= 550,410 – 5,444 . 100,09 = 5,504 kg/jam

HCl : F6HCl = F3HCl– r1 Mr HCl – 2.r2 Mr HCl = 403,365–5,444 . 36,5 – 2.0,024 . 36,5 = 4,634 kg/jam

CO2 : F5CO2 = r1 Mr CO2 + r2 Mr CO2 = 5,444 . 44 + 0,024 . 44 = 240,648 kg/jam CaCl2 : F6CaCl2 = r1 Mr CaCl2

LA-5

MgCl2 : F6MgCl2 = r2 Mr MgCl2 = 0,024 . 95,21 = 2,267 kg/jam

H2O : F6H2O = F3H2O + r1 Mr H2O + r2 Mr H2O

= 941,186 + 5,444 . 18,016 + 0,024 . 18,016 = 1.039,696 kg/jam

Tabel LA.2 Neraca Massa pada Reaktor Asam (R-01) Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 4 Alur 3 alur 5 alur 6 CaCO3 550,410 5,504 MgCO3 2,231 0,223 NaCl 5,019 5,019 HCl 403,365 4,634

MgCl2 2,267

CaCl2 604,220

H2O 941,186 1.039,696

CO2 240,648

Subtotal 557,660 1.344,551 240,648 1.661,562

LA-6

A.2.3 Tangki Pelarutan (TP-02)

Fungsi : Untuk melarutkan Ca(OH)2 dalam air.

H2O (8)

Ca(OH)2(s) (7) (9) Ca(OH)2(aq) 20%

30oC H2O(l)80% Gambar LA.3 Aliran Proses pada Tangki Pelarutan

Neraca Massa Total: F7 + F8 = F9 11,181 + 44,725 = 55,907

55,907 kg/jam = 55,907 kg/jam Laju Alir Massa Komponen:

Ca(OH)2 : F7Ca(OH)2 = F9Ca(OH)2 = 11,181 kg/jam H2O : F7H2O = F9H2O = 44,725 kg/jam

Tabel LA.3 Neraca Massa pada Tangki Pelarutan (TP-02) Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 7 Alur 8 Alur 9

Ca(OH)2 11,181 11,181

H2O 44,725 44,725

Subtotal 11,181 44,725 55,907

Total 55,907 55,907

LA-7

A.2.4 Reaktor Penetral (R-02)

Fungsi : Untuk menetralkan MgCl2 dan HCl Ca(OH)2 20%

H2O 80% (9)

CaCO3 CaCO3

MgCO3 MgCO3

NaCl (6) (10) NaCl

HCl HCl

MgCl2 MgCl2

CaCl2 CaCl2

H2O H2O

Mg(OH)2 Ca(OH)2 Gambar LA.4 Aliran Proses pada Reaktor Penetral

Reaksi yang terjadi di dalam Reaktor Penetral :

I. MgCl2(s) + 2 Ca(OH)2(aq) CaCl2(s) + Mg(OH)2(s) II. 2 HCl(aq) + Ca(OH)2(aq) CaCl2(s) + 2 H2O(l)

Untuk reaksi I:

XMgCl2 = 0,70 (Elsner, 1998) NMgCl2 =0,024kmol

95,21 2,267

r1 = 0,70 . 0,024 = 0,017 kmol

Mis : F1Ca(OH)2 mula-mula = y1 * Mr Ca(OH)2 = B1Ca(OH)2 / XMgCl2 * Mr Ca(OH)2

MgCl2(s) + Ca(OH)2(aq) CaCl2(s) + 2H2O(l)

M : 0,024 y1 -

-B : 0,017 0,017 0,017 0,017

S : 0,001 y1 - 0,017 0,017 0,017

LA-8

Untuk reaksi II :

XHCl = 0,90 (Elsner, 1998)

NHCl =0,127kmol

36,46 4,634

r2 = 0,90 . 0,127 = 0,114 kmol

Mis : F2Ca(OH)2 mula-mula = y2 * Mr Ca(OH)2 = B2Ca(OH)2 / XHCl * Mr Ca(OH)2 2HCl(aq) + Ca(OH)2(aq) CaCl2(s) + 2H2O(l)

M : 0,127 y2 - -

B : 0,114 0,057 0,057 0,114

S : 0,018 y2 - 0,057 0,057 0,114

Dari kedua reaksi di atas diperlukan total jumlah Ca(OH)2 mula- mula sebanyak : F8Ca(OH)2 = F10Ca(OH)2= F1Ca(OH)2 mula-mula + F2Ca(OH)2 mula-mula

= [(B1Ca(OH)2 / XMgCl2) + (B2Ca(OH)2 / XHCl)] * Mr Ca(OH)2) = [(0,017/0,7) +( 0,114/0,9)]* 74,01

= 11,181 kg/jam Neraca massa total :

F6 + F9 = F10

1.661,562 + 55,907 = 1.717,469

1.717,469 kg/jam = 1.717,469 kg/jam

Laju Alir massa komponen :

CaCO3 : F10CaCO3 = F6CaCO3 = 5,504 kg/jam MgCO3 : F10MgCO3 = F6MgCO3 = 0,223 kg/jam NaCl : F10NaCl = F6NaCl = 5,019 kg/jam HCl : F10HCl = F6HCl–r2.Mr HCl

= 4,634 - 0,114 . 36,5 = 0,463 kg/jam MgCl2 : F10MgCl2 = F6MgCl2– r1 Mr MgCl2

= 2,267 - 0,017 . 95,21 = 0,680 kg/jam

LA-9

= 604,220 + 0,017.110,99 + 1/2.0,114. 110,99 = 612,417 kg/jam

H2O : F10H2O = F6H2O + F9H2O+ r2 Mr H2O

= 1.039,696 + 44,758 + 0,114 . 18,016 = 1.086,482 kg/jam

Ca(OH)2 : F10Ca(OH)2 = F9Ca(OH)2 - r1 Mr Ca(OH)2 - 1/2. r2. Mr Ca(OH)2

= 11,181 - 0,017. 74,1 – 1/2. 0,114. 74,1 = 5,709 kg/jam

Mg(OH)2 : F11Mg(OH)2 = r1 Mr Mg(OH)2 = 0,017 . 58,32 = 0,972 kg/jam

Tabel LA.4 Neraca Massa pada Reaktor Penetral (R-02) Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 9 Alur 10 CaCO3 5,504 5,504 MgCO3 0,223 0,223 NaCl 5,019 5,019 HCl 4,634 0,463 MgCl2 2,267 0,680 CaCl2 604,220 612,417 H2O 1.039,696 44,725 1.086,482 Ca(OH)2 11,181 5,709

Mg(OH)2 0,972

Subtotal 1.661,562 55,907 1.717,469

LA-10

A.2.5 Evaporator (EV-01)

Fungsi : Untuk memekatkan CaCl2 dan mengurangi kadar air H2O

CaCO3 CaCO3

MgCO3 (11) MgCO3

NaCl (10) (12) NaCl

HCl HCl

MgCl2 MgCl2

CaCl2 CaCl2

H2O H2O

Mg(OH)2 Mg(OH)2

Ca(OH)2 Ca(OH)2

Gambar LA.5 Aliran Proses pada Evaporator

Asumsi : efisiensi penguapan air evaporator = 80 % Neraca Massa Total:

F10 = F11 + F12 1.717,469 = 869,186 + 848,284 1.717,469 kg/jam = 1.717,469 kg/jam

Laju Alir Massa Komponen:

CaCO3 : F12CaCO3 = F10CaCO3 = 5,504 kg/jam MgCO3 : F12MgCO3 = F10MgCO3 = 0,223 kg/jam NaCl : F12NaCl = F10NaCl = 5,019 kg/jam HCl : F12HCl = F10HCl = 0,463 kg/jam MgCl2 : F12MgCl2 = F10MgCl2 = 0,680 kg/jam CaCl2 : F12CaCl2 = F10CaCl2 = 612,417 kg/jam Ca(OH)2 : F12Ca(OH)2 = F10Ca(OH)2 = 5,709 kg/jam Mg(OH)2 : F12Mg(OH)2 = F10Mg(OH)2 = 0,972 kg/jam H2O : F11H2O = 80 % . F10H2O

= 80 % . 1.086,482 = 869,186 kg/jam F12H2O = F10H2O -F11H2O

= 217,296 kg/jam

LA-11

Tabel LA.5 Neraca Massa pada Evaporator (EV-01) Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 10 Alur 11 Alur 12

CaCO3 5,504 5,504

MgCO3 0,223 0,223

NaCl 5,019 5,019

HCl 0,463 0,463

MgCl2 0,680 0,680

CaCl2 612,417 612,417

H2O 1.086,482 869,186 217,296

Ca(OH)2 5,709 5,709

Mg(OH)2 0,972 0,972

Subtotal 1.717,469 869,186 848,284

Total 1.717,469 1.717,469

A.2.6 Crystallizer (CR-01)

Fungsi : Untuk mengkristalkan CaCl2

H2O

CaCO3 CaCO3

MgCO3 (13) MgCO3

NaCl (12) (14) NaCl

HCl HCl

MgCl2 MgCl2

CaCl2 CaCl2

H2O H2O

Mg(OH)2 Mg(OH)2

Ca(OH)2 Ca(OH)2

Gambar LA.6 Aliran Proses pada Crystallizer

Asumsi : Tahap kristalisasi memisahkan senyawa terlarut dan 70% air dari alur masuk

Neraca Massa Total:

F12 = F13 + F14 848,284 = 152,107 + 696,176 848,284 kg/jam = 848,284 kg/jam

LA-12

Laju Alir Massa Komponen:

CaCO3 : F14CaCO3 = F12CaCO3 = 5,504 kg/jam MgCO3 : F14MgCO3 = F12MgCO3 = 0,223 kg/jam NaCl : F14NaCl = F12NaCl = 5,019 kg/jam HCl : F14HCl = F12HCl = 0,463 kg/jam MgCl2 : F14MgCl2 = F12MgCl2 = 0,680 kg/jam CaCl2 : F14CaCl2 = F12CaCl2 = 612,417 kg/jam Ca(OH)2 : F14Ca(OH)2 = F12Ca(OH)2 = 5,709 kg/jam Mg(OH)2 : F14Mg(OH)2 = F12Mg(OH)2 = 0,972 kg/jam H2O : F14H2O = 70 % . F12H2O

= 70 %. 217,296 = 152,107 kg/jam F14H2O = F12H2O - F13H2O

LA-13

Tabel LA.6 Neraca Massa pada Crystallizer (CR-01) Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 12 Alur 13 Alur 14

CaCO3 5,504 5,504

MgCO3 0,223 0,223

NaCl 5,019 5,019

HCl 0,463 0,463

MgCl2 0,680 0,680

CaCl2 612,417 612,417

H2O 217,296 152,107 65,189

Ca(OH)2 5,709 5,709

Mg(OH)2 0,972 0,972

Subtotal 848,284 152,107 696,176

Total 848,284 848,284

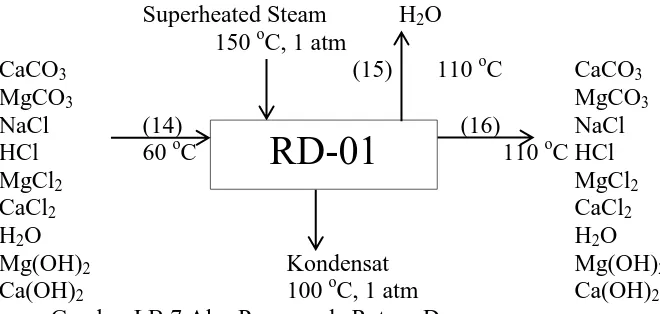

A.2.7 Rotary Dryer (RD-01)

Fungsi : Untuk mengeringkan produk CaCl2

H2O HCl

CaCO3 CaCO3

MgCO3 (15) MgCO3

NaCl (15) (16) NaCl

HCl HCl

MgCl2 MgCl2

CaCl2 CaCl2

H2O H2O

Mg(OH)2 Mg(OH)2

Ca(OH)2 Ca(OH)2

Gambar LA.7 Aliran Proses pada Rotary Dryer

Asumsi : efisiensi pengeringan = 99,5% dengan kadar air produk sebanyak 0,05%

LA-14

Neraca Massa Total:

F14 = F15 + F16 696,176 = 64,863 + 631,313 696,176 kg/jam = 696,176 kg/jam

Neraca Massa Komponen:

CaCO3 : F16CaCO3 = F14CaCO3 = 5,504 kg/jam MgCO3 : F16MgCO3 = F14MgCO3 = 0,223 kg/jam NaCl : F16NaCl = F14NaCl = 5,019 kg/jam MgCl2 : F16MgCl2 = F14MgCl2 = 0,463 kg/jam CaCl2 : F16CaCl2 = F14CaCl2 = 612,417 kg/jam Ca(OH)2 : F16Ca(OH)2 = F14Ca(OH)2 = 5,709 kg/jam Mg(OH)2 : F16Mg(OH)2 = F14Mg(OH)2 = 0,972 kg/jam H2O : F16H2O = 99,5 % . F14H2O

= 99,5 %. 65,189 = 64,863 kg/jam F15H2O = F15H2O - F16H2O = 0,326 kg/jam H2O : F16HCl = 99,5 % . F15HCl

LA-15

Tabel LA.7 Neraca Massa pada Rotary Dryer (RD-01) Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 14 Alur 15 Alur 16

CaCO3 5,504 5,504

MgCO3 0,223 0,223

NaCl 5,019 5,019

HCl 0,463 0,463

MgCl2 0,680 0,680

CaCl2 612,417 612,417

H2O 65,189 64,863 0,326

Ca(OH)2 5,709 5,709

Mg(OH)2 0,972 0,972

Subtotal 696,176 64,863 631,313

Total 696,176 696,176

A.2.8 Rotary Cooler (RC-01)

Fungsi : Untuk menurunkan panas dalam produk CaCl2

CaCO3 CaCO3

MgCO3 MgCO3

NaCl (16) (17) NaCl

MgCl2 MgCl2

CaCl2 CaCl2

H2O H2O

Mg(OH)2 Mg(OH)2

Ca(OH)2 Ca(OH)2

Gambar LA.7 Aliran Proses pada Rotary Cooler

Neraca Massa Total:

F17 = F18

631,313 kg/jam = 631,313 kg/jam

LA-16

Laju Alir Massa Komponen:

CaCO3 : F17CaCO3 = F16CaCO3 = 5,504 kg/jam MgCO3 : F17MgCO3 = F16MgCO3 = 0,223kg/jam NaCl : F17NaCl = F16NaCl = 5,019 kg/jam HCl : F17HCl = F16HCl = 0,463 kg/jam MgCl2 : F17MgCl2 = F16MgCl2 = 0,680 kg/jam CaCl2 : F17CaCl2 = F16CaCl2 = 612,417 kg/jam Ca(OH)2 : F17Ca(OH)2 = F16Ca(OH)2 = 5,709 kg/jam Mg(OH)2 : F17Mg(OH)2 = F16Mg(OH)2 = 0,972 kg/jam H2O : F17H2O = F16H2O = 0,326 kg/jam

Tabel LA.8 Neraca Massa pada Rotary Cooler (RC-01) Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 16 Alur 17

CaCO3 5,504 5,504

MgCO3 0,223 0,223

NaCl 5,019 5,019

HCl 0,463 0,463

MgCl2 0,680 0,680

CaCl2 612,417 612,417

H2O 0,326 0,326 Ca(OH)2 5,709 5,709 Mg(OH)2 0,972 0,972

Subtotal 631,313 631,313

Total 631,313 631,313

A.2.9 Ball Mill (BM-01)

LA-17

CaCO3 (19) CaCO3

MgCO3 MgCO3

NaCl (17) (18) NaCl

HCl HCl

MgCl2 MgCl2

CaCl2 CaCl2

H2O H2O

Mg(OH)2 Mg(OH)2

Ca(OH)2 Ca(OH)2

Gambar LA.9 Aliran Proses pada Ball Mill

Pada Alur 19 adalah 0,99% produk yang keluar pada alur 17 yang akan masuk ke Screening.

Neraca Massa Total :

F17 + F19 = F18

631,313 + 6,313 = 637,626 kg/jam

Laju Alir Massa Komponen:

CaCO3 : F17CaCO3 = 5,504 kg/jam

F19CaCO3 = 0,99 x 5,504 = 0,055 kg/jam F18CaCO3 = 5,504 + 0,055 = 5,559 kg/jam MgCO3 : F17MgCO3 = 0,223 kg/jam

F19MgCO3 = 0,99 x 0,223 = 0,002 kg/jam F18MgCO3 = 0,223 + 0,002 = 0,225 kg/jam NaCl : F17NaCl = 5,019 kg/jam

F19NaCl = 0,99 x 5,019 = 0,050 kg/jam F18NaCl = 5,019 + 0,050 = 5,069 kg/jam HCl : F17HCl = 0,463 kg/jam

F19HCl = 0,99 x 0,463 = 0,005 kg/jam F18HCl = 0,463 + 0,005 = 0,468 kg/jam MgCl2 : F17MgCl2 = 0,680 kg/jam

F19MgCl2 = 0,99 x 0,680 = 0,007 kg/jam F18MgCl2 = 0,680 + 0,007 = 0,687 kg/jam CaCl2 : F17CaCl2 = 612,417 kg/jam

F19CaCl2 = 0,99 x 612,417 = 6,124 kg/jam

LA-18

F18CaCl2 = 612,417 + 6,124 = 618,541 kg/jam Ca(OH)2 : F17Ca(OH)2 = 5,709 kg/jam

F19Ca(OH)2 = 0,99 x 5,079 = 0,057 kg/jam F18Ca(OH)2 = 5,709 + 0,057 = 5,766 kg/jam Mg(OH)2 : F17Mg(OH)2 = 0,972 kg/jam

F19Mg(OH)2 = 0,99 x 0,972 = 0,010 kg/jam F18Mg(OH)2 = 0,972 + 0,010 = 0,982 kg/jam H2O : F17H2O = 0,326 kg/jam

F19H2O = 0,99 x 0,326 = 0,003 kg/jam F19H2O = 0,326 + 0,003 = 0,329 kg/jam

Tabel LA.9 Neraca Massa pada Ball Mill (BM-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 17 Alur 19 Alur 18

CaCO3 5,504 0,055 5,559

MgCO3 0,223 0,002 0,225

NaCl 5,019 0,050 5,069

HCl 0,463 0,005 0,468

MgCl2 0,680 0,007 0,687

CaCl2 612,417 6,124 618,541

H2O 0,326 0,003 0,329

Ca(OH)2 5,709 0,057 5,766

Mg(OH)2 0,972 0,010 0,982

Subtotal 631,313 6,313 637,626

Total 637,626 637,626

A.2.10 Screening (SC-01)

Fungsi : Mengayak bahan yang keluar dari Ball Mill agar mempunyai diameter partikel yang seragam.

LA-19

CaCO3 CaCO3

MgCO3 (19) MgCO3

NaCl (18) (20) NaCl

HCl HCl

MgCl2 MgCl2

CaCl2 CaCl2

H2O H2O

Mg(OH)2 Mg(OH)2

Ca(OH)2 Ca(OH)2

Gambar LA.10 Aliran Proses pada Screening

Asumsi : Fraksi terayak = 99,01% Neraca Massa Total:

F18 = F19 + F20

637,626 = 6,313 + 631,313 637,626 kg/jam = 637,626 kg/jam

Laju Alir Massa Komponen :

CaCO3 : F20CaCO3 = 99,01% . F18CaCO3 = 5,504 kg/jam F19CaCO3 = 0,99% . F18CaCO3

= 0,055 kg/jam MgCO3 : F20MgCO3 = 99,01% . F18MgCO3

= 0,223 kg/jam F19MgCO3 = 0,99% . F18MgCO3

= 0,002 kg/jam

NaCl : F20

NaCl = 99,01% . F18NaCl = 5,019 kg/jam F19NaCl = 0,99% . F18NaCl

= 0,050 kg/jam MgCl2 : F20MgCl2 = 99,01% . F18MgCl2

= 0,680 kg/jam F19MgCl2 = 0,99% . F18MgCl2

= 0,007 kg/jam CaCl2 : F20CaCl2 = 99,01% . F18CaCl2

LA-20

= 612,417 kg/jam F19CaCl2 = 0,99% . F18CaCl2

= 6,124 kg/jam Ca(OH)2 : F20Ca(OH)2 = 99,01% .F18Ca(OH)2

= 5,709 kg/jam F19Ca(OH)2 = 0,99% . F18Ca(OH)2

= 0,057 kg/jam Mg(OH)2: F20Mg(OH) = 99,01 . F18Mg(OH)

= 0,972 kg/jam F19Mg(OH) = 0,99% . F18Mg(OH)

= 0,010 kg/jam H2O : F20H2O = 99,01% . F18H2O

= 0,326 kg/jam F19H2O = 0,99% . F18H2O

= 0,003 kg/jam

HCl : F20

HCl = 99,01% . F18HCl = 0,463 kg/jam F19HCl = 0,99% . F18HCl

LA-21

Tabel LA.10 Neraca Massa Screening (SC-01) Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 18 Alur 19 Alur 20

CaCO3 5,559 0,055 5,504

MgCO3 0,225 0,002 0,223

NaCl 5,069 0,050 5,019

HCl 0,468 0,005 0,463

MgCl2 0,687 0,007 0,680

CaCl2 618,541 6,124 612,417

H2O 0,329 0,003 0,326

Ca(OH)2 5,766 0,057 5,709

Mg(OH)2 0,982 0,010 0,972

Subtotal 637,626 6,313 631,313

LB-1

LAMPIRAN B

PERHITUNGAN NERACA PANAS

Basis Perhitungan : 1 jam operasi Satuan operasi : kJ/ jam Temperatur Referensi : 25 0C

Kapasitas produk : 5.000 ton/tahun

LB.1 Perhitungan Kapasitas Panas

a) Data perhitungan Cp

Cp x,T = a + bT + cT2 + dT3 + eT4

Tabel LB.1 Nilai konstanta untuk ∫CpdT (kJ/mol.0C)

Fasa Komponen 10-3A 10-5B 10-8C 10-12D Gas

H2O 33,46 0,688 0,7604 -3,593

CO2 36,11 4,233 -2,887 7,464

Udara 28,94 0,4147 0,319 -1,965

Cair HCl 29,13 -0,1341 0,9715 -4,335

H2O 75,4 - - -

Padat

CaCO3 82,34 4,975 -12,87 -

MgCl2 72,4 1,58 - -

Ca(OH)2 89,5 - - -

Sumber : Felder & Rosseau (2005)

b) Nilai Cp untuk perhitungan neraca energi

Tabel LB.2 Nilai Cp untuk perhitungan neraca energi

Fasa Komponen Cp(kal/mol K)

Padat

MgCO3 16,9

CaCl2 16,9+ 0,00386 T

Mg(OH)2 18,2

LB-2

LB.2 Data Panas Pembentukan untuk tiap senyawa

Tabel LB.3 Nilai ΔHf untuk tiap senyawa

Komponen ∆Hf (kkal/kmol)

CO2 -94,052

Udara 0

HCl -39,85

H2O -68,3174

CaCO3 -289,5

MgCl2 -153,22

Ca(OH)2 -235,58

MgCO3 -261,7

CaCl2 -190,6

Mg(OH)2 -221,9

NaCl -98,321

Sumber : Perry (1999)

LB.3 Data Panas Pelarutan untuk tiap senyawa

Tabel LB.4 Panas pelarutan

Komponen ∆Hpelarutan (KJ/kmol)

HCl 74,8

Ca(OH)2 16,2

MgCl2 -8,68

CaCl2 82,9

Sumber : Martinez (1995) ; Perry (1999)

LB.4 Perhitungan Neraca Energi

Neraca panas ini menggunakan rumus-rumus perhitungan sebagai berikut: Perhitungan panas yang masuk dan keluar:

Smith &VanNess (1975) Persamaan untuk menghitung kapasitas panas (Reklaitis, 1983) :

Cp = a +bT+ cT2+ dT3

Jika Cp adalah fungsi dari temperatur maka persamaan menjadi :

T C 25 T i i o 1 n.Cp.dT H Q

2 1 ) ( 4 ) ( 3 ) ( 2 )

( 14

LB-3

Untuk sistem yang melibatkan perubahan fasa persamaan yang digunakan adalah :

Perhitungan energi untuk sistem yang melibatkan reaksi :

B.1 Tangki Pelarutan HCl (TP-01)

H2O(l) (2)

28 oC

HCl(aq) 37% (1) (3) HCl(aq) 30%

H2O(l) 63% 30 oC 29,67 oC H2O(l) 70%

Kondisi Masuk :

- Alur masuk = Alur 1 dan Alur 2 - Komponen masuk = HCl dan H2O - Temperatur referensi = 25 oC = 298 K - Temperatur alur 1 = 30 oC = 303 K - Temperatur alur 2 = 28 oC = 301 K

Kalor yang masuk ke reaktor dapat dihitung dengan: =

dT dQ

n ∫Cp dT Untuk HCl:

QHCl = (403,365/36,46)x[29,13x10-3x(303-298) – 0,1341x10-5/2x(3032-2982) + 0,9714x 10-8/3x(3033-2983) – 4,335x10-12(3034-2984)]

Untuk perhitungan H2O digunakan cara yang sama dengan perhitungan HCl.

TP-01

2b 2

1

b

1

T

T vl T

T

T

T

CpdT

ΔH

CpdT CpdT

2

1 2

1 ) (

T

T

in T

T

out

r T N CpdT N CpdT H

LB-4

Tabel LB.5 Panas alur 1 pada T = 30 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kJ/kmol)

∑H=n∫CpdT (kJ/jam)

HCl 403,365 11,063 0,147 1,631

H2O 686,811 38,122 377,000 14.372,104

Jumlah 14.373,735

Tabel LB.6 Panas alur 2 pada T = 28 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kJ/kmol)

∑H=n∫CpdT (kJ/jam) H2O 254,375 14,119 226,200 3.193,801

Jumlah 3.193,801

Kondisi Keluar :

- Alur keluar ` = Alur 3 - Komponen keluar = HCl dan air - Temperatur referensi = 25 oC = 298 K

Diketahui ΔH pelarutan HCl adalah 74,8 kJ/kmol

(∑ ∫ ) (∑ ∫ )

Dengan menggunakan trial error, diperoleh temperatur keluar sebesar 29,670 oC

Tabel LB.7 Panas alur 3 pada T = 29,670 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kJ/kmol)

∑H=n∫CpdT (kJ/jam)

HCl 403,365 11,063 0,138 1,523

H2O 941,186 52,242 352,085 18.393,519

LB-5

B.2 Reaktor Asam (R-01)

Superheated Steam 150 oC, 1 atm HCl 30%

H2O 70% (3) (5) CO2 29,670 oC 32 oC

CaCO3 (4) (6) CaCO3 CaCl2

MgCO3 30 oC 32 oC MgCO3 H2O HCl

NaCl NaCl MgCl2

Kondensat 100 oC, 1 atm

Gambar LB.2 Alur Panas pada Reaktor Asam Reaksi yang terjadi:

CaCO3 + 2 HCl CaCl2 + H2O + CO2 MgCO3 + 2 HCl MgCl2 + H2O + CO2 R1 = 5,444 kmol/jam

R2 = 0,024 kmol/jam

ΔHR1 (25oC, 1atm) = ΔHf CaCl2 + ΔHf H2O + ΔHf CO2 - ΔHf CaCO3 -2.ΔHf HCl = [-190,6 + (-68,3174) + (-94,052) – (-289,5) – 2*(-39,85)] x 4,184

= 67,909 kJ/kmol

ΔHR2 (25oC, 1atm) = ΔHf MgCl2+ ΔHf H2O + ΔHf CO2 - ΔHf MgCO3 -2.ΔHf HCl = [-153,22 + (-68,3174) + (-94,052)– (-261,7) – 2.(-39,85)] x

4,184

= 107,992 kJ/kmol Kondisi Masuk :

- Alur masuk = Alur 3 dan Alur 4

- Komponen masuk = CaCO3, MgCO3, NaCl, HCl, H2O - Temperatur referensi = 25 oC

- Temperatur alur 3 = 29,670 oC - Temperatur alur 4 = 30 oC

LB-6

Tabel LB.8 Panas alur 4 pada T = 30 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kJ/kmol)

∑H=n∫CpdT (kJ/jam) CaCO3 550,410 5,499 486,449 2.675,032 MgCO3 2,231 0,026 353,548 9,353 NaCl 5,019 0,086 252,130 21,652

Jumlah 2.706,038

Kondisi Keluar :

- Alur keluar = Alur 5 dan Alur 6

- Komponen keluar = CaCO3, MgCO3, NaCl, HCl, H2O, MgCl2, CaCl2, CO2 - Temperatur referensi = 25 oC

- Temperatur alur 5 = 32 oC - Temperatur alur 6 = 32 oC

Tabel LB.9 Panas alur 5 pada T = 32 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kJ/kmol)

∑H=n∫CpdT (kJ/jam) CO2 240,648 5,468 261,051 1.427,405

Jumlah 1.427,405

Tabel LB.10 Panas alur 6 pada T = 32 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kJ/kmol)

∑H=n∫CpdT (kJ/jam) CaCO3 5,504 0,055 681,377 37,470 MgCO3 0,223 0,003 494,967 1,309 NaCl 5,019 0,086 353,105 30,324 HCl 4,634 0,127 0,206 0,026 MgCl2 2,267 0,024 540,146 12,861 CaCl2 604,220 5,444 126,447 688,388

H2O 1.039,696 57,710 527,800 30.459,114

LB-7

dQ/dT = 31.229,492 + 1.427,405 - 2.706,038 -18.395,043 + (5,448x67,909) + (0,024x107,992)

= 11.928,091 kJ/jam

Sebagai media pemanas, dibutuhkan Superheated steam yang masuk pada 1 atm dan 150 oC. Kondensat keluar pada suhu 100 oC dan tekanan 1 atm. Jumlah steam yang dibutuhkan :

ΔHl (100 oC, 1 atm) = 419,1 kJ/kg (Reklaitis)

ΔHv (150 oC, 1 atm) = 2.768,899 kJ/kg (Reklaitis) Maka entalpi steam (ΔHsteam) = 2.768,899 - 419,1 = 2.349,799 kJ/kg

m

Steam H dQ/dT

m

gr/kg 1000

kg/kmol 18,016

x kJ/kmol 2.349,799

kJ/jam 11.928,091

m = 5,076 kg/jam

B.3 Tangki Pelarutan Ca(OH)2 (TP-02) H2O(l) (8)

28 oC

Ca(OH)2(s) (7) (9) Ca(OH)2(aq) 30% 30 oC 28,147 oC H2O(l)70%

Gambar LB.3 Alur Panas pada Tangki Pelarutan Kondisi Masuk:

- Alur masuk = Alur 7 dan Alur 8 - Komponen masuk = Ca(OH)2 dan H2O - Temperatur referensi = 25 oC

- Temperatur alur 7 = 30 oC - Temperatur alur 8 = 28 oC

LB-8

Tabel LB.11 Panas pada alur 7 pada T = 30 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kJ/kmol)

∑H=n∫CpdT (kJ/jam) Ca(OH)2 11,181 0,151 447,500 67,529

Jumlah 67,529

Tabel LB.12 Panas pada alur 8 pada T= 28 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kJ/kmol)

∑H=n∫CpdT (kJ/jam) H2O 44,725 2,483 226,200 561,551

Jumlah 561,551

Kondisi Keluar :

- Alur keluar = Alur 9

- Komponen keluar = Ca(OH)2 dan H2O - Temperatur referensi = 25 oC

Diketahui ΔH pelarutan Ca(OH)2 adalah 16,2 kJ/kmol

(∑ ∫ ) (∑ ∫ )

Dengan menggunakan trial error,diperoleh temperatur keluar sebesar 28,147 oC. Tabel LB.13 Panas pada alur 9 pada T = 28,147 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kJ/kmol)

∑H=n∫CpdT (kJ/jam) Ca(OH)2 11,181 0,151 281,636 42,500

H2O 44,725 2,483 237,267 589,025

LB-9

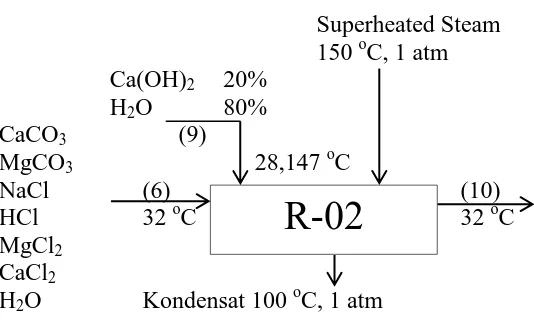

B.4 Reaktor Penetral (R-02)

Superheated Steam 150 oC, 1 atm Ca(OH)2 20%

H2O 80%

CaCO3 (9) CaCO3

MgCO3 28,147 oC MgCO3

NaCl (6) (10) NaCl

HCl 32 oC 32 oC HCl

MgCl2 MgCl2

CaCl2 CaCl2

H2O Kondensat 100 oC, 1 atm H2O

Mg(OH)2 Ca(OH)2 Gambar LB.4 Alur Panas pada Reaktor Penetral

Reaksi yang terjadi :

MgCl2 + 2 Ca(OH)2 CaCl2 + Mg(OH)2 HCl + Ca(OH)2 CaCl2 + H2O R1 = 0,017 kmol/jam

R2 = 0,114 kmol/jam

ΔHR1 (25 0C, 1atm) = ΔHf CaCl2 + ΔHf Mg(OH)2 - ΔHf MgCl2 -ΔHf Ca(OH)2 = [-190,6 + (-221,9) – (-153,22) – (-235,58)] x 4,184

= -99,161 kJ/kmol

ΔHR2 (25 0C, 1atm) = ΔHf CaCl2 + 2.ΔHf H2O - 2.ΔHf HCl -ΔHf Ca(OH)2 = [-190,6 + 2*(-68,3174) –2*(-39,85) – (-235,58)] x 4,184 = -50,019 kJ/kmol

Kondisi Masuk :

- Alur masuk = Alur 6 dan Alur 9

- Komponen masuk = CaCO3, MgCO3, NaCl, HCl, H2O, MgCl2, CaCl2 - Temperatur referensi = 25 oC

- Temperatur alur 6 = 32 oC - Temperatur alur 9 = 28,147 oC

Pada Tabel LB.9 diketahui bahwa panas alur 6 adalah 31.229,492 kJ/jam Pada Tabel LB.13 diketahui bahwa panas alur 9 adalah 631,525 kJ/jam

LB-10

Kondisi Keluar :

- Komponen keluar = CaCO3, MgCO3, NaCl, HCl, H2O, MgCl2, CaCl2, Ca(OH)2, Mg(OH)2,

- Temperatur referensi = 25 oC - Temperatur alur 10 = 32 oC

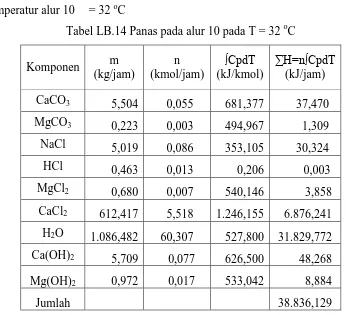

Tabel LB.14 Panas pada alur 10 pada T = 32 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kJ/kmol)

∑H=n∫CpdT (kJ/jam) CaCO3 5,504 0,055 681,377 37,470 MgCO3 0,223 0,003 494,967 1,309 NaCl 5,019 0,086 353,105 30,324 HCl 0,463 0,013 0,206 0,003 MgCl2 0,680 0,007 540,146 3,858 CaCl2 612,417 5,518 1.246,155 6.876,241 H2O 1.086,482 60,307 527,800 31.829,772 Ca(OH)2 5,709 0,077 626,500 48,268 Mg(OH)2 0,972 0,017 533,042 8,884

Jumlah 38.836,129

dQ/dT = 38.836,129-31.229,492- 631,525+(-99,161*0,017)+(-50,019*0,114) = 6.967,738 kJ/jam

Sebagai media pemanas, dibutuhkan Superheated steam yang masuk pada 1 atm dan 150 oC. Kondensat keluar pada suhu 100 oC dan tekanan 1 atm. Jumlah steam yang dibutuhkan :

m

Steam H dQ/dT

m

gr/kg 1000

kg/kmol 18,016

x kJ/kmol 2.349,799

kJ/jam 6.967,738

LB-11

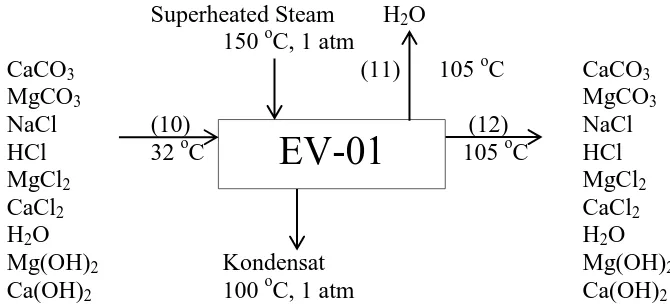

B.5 Evaporator (EV-01)

Superheated Steam H2O 150 oC, 1 atm

CaCO3 (11) 105 oC CaCO3

MgCO3 MgCO3

NaCl (10) (12) NaCl

HCl 32 oC 105 oC HCl

MgCl2 MgCl2

CaCl2 CaCl2

H2O H2O

Mg(OH)2 Kondensat Mg(OH)2

Ca(OH)2 100 oC, 1 atm Ca(OH)2

Gambar LB.5 Alur Panas pada Evaporator

Kondisi Masuk :

- Alur masuk = Alur 10

- Komponen masuk = CaCO3, MgCO3, NaCl, HCl, H2O, MgCl2, CaCl2, Ca(OH)2, Mg(OH)2

- Temperatur referensi = 25 oC - Temperatur alur 10 = 32 oC

Pada Tabel LB.14 diketahui panas pada alur 10 pada 32 oC adalah 38.836,129 kJ/jam Kondisi Keluar :

- Alur keluar = Alur 11 dan 12

- Komponen keluar = CaCO3, MgCO3, NaCl, HCl, H2O, MgCl2, CaCl2, Ca(OH)2, Mg(OH)2

- Temperatur referensi = 25 oC - Temperatur alur 11 = 105 oC - Temperatur alur 12 = 105 oC

- ∆H pada 105 oC = 2.715,362 kJ/kg

LB-12

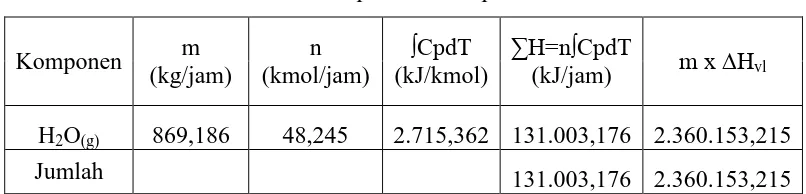

Tabel LB.15 Panas pada alur 11 pada T = 105 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kJ/kmol)

∑H=n∫CpdT

(kJ/jam) m x ∆Hvl H2O(g) 869,186 48,245 2.715,362 131.003,176 2.360.153,215

Jumlah 131.003,176 2.360.153,215

Tabel LB.16 Panas pada alur 12 pada T = 105 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kJ/kmol)

∑H=n∫CpdT (kJ/jam) CaCO3 5,504 0,055 7.932,440 436,213 MgCO3 0,223 0,003 5.656,768 14,965 NaCl 5,019 0,086 4.086,797 350,964 HCl 0,463 0,013 2,370 0,030 MgCl2 0,680 0,007 6.219,232 44,424 CaCl2 612,417 5,518 6.808,167 37.567,227 H2O 217,296 12,061 6.032,000 72.753,764 Ca(OH)2 5,709 0,077 7.160,000 551,639 Mg(OH)2 0,972 0,017 6.091,904 101,534

Jumlah 848,284 111.820,761

dQ/dT = 111.820,761 + 131.003,176 + 2.360.153,215 - 38.836,129 = 2.564.141,023 kJ/jam

Sebagai media pemanas, dibutuhkan Superheated steam yang masuk pada 1 atm dan 150 oC. Superheated steam keluar pada suhu 100 oC dan tekanan 1 atm. Jumlah steam yang dibutuhkan adalah :

m

Steam H dQ/dT

m

gr/kg 1000

kg/kmol 18,016

x kJ/kmol 2.349,799

kJ/jam 023 2.564.141,

LB-13

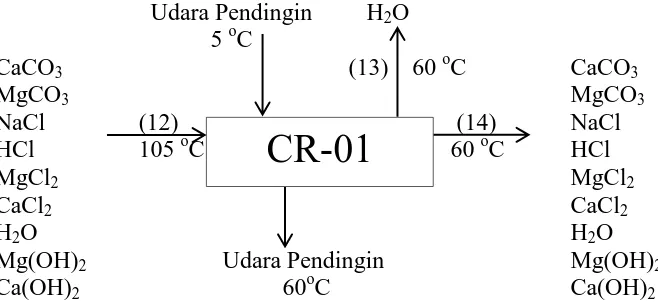

B.6 Crystallizer (CR-01)

Udara Pendingin H2O 5 oC

CaCO3 (13) 60 oC CaCO3

MgCO3 MgCO3

NaCl (12) (14) NaCl

HCl 105 oC 60 oC HCl

MgCl2 MgCl2

CaCl2 CaCl2

H2O H2O

Mg(OH)2 Udara Pendingin Mg(OH)2

Ca(OH)2 60oC Ca(OH)2

Gambar LB.6 Alur Panas pada Crystallizer Kondisi Masuk :

- Alur masuk = Alur 12

- Komponen masuk = CaCO3, MgCO3, NaCl, HCl, H2O, MgCl2, CaCl2, Ca(OH)2, Mg(OH)2

- Temperatur referensi = 25 oC - Temperatur alur 12 = 105 oC

Pada Tabel LB.16 diketahui panas pada alur 12 pada 115 oC adalah 125.347,460 kJ/jam.

Kondisi Keluar :

- Alur keluar = Alur 13 dan 14

- Komponen keluar = CaCO3, MgCO3, NaCl, HCl, H2O, MgCl2, CaCl2, Ca(OH)2,Mg(OH)2

- Temperatur referensi = 25 oC - Temperatur alur 13 = 60 oC - Temperatur alur 14 = 60 oC

Tabel LB.17 Panas pada alur 13 pada T =60 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kj/kmol)

∑H=n∫CpdT

(kj/jam) m x ∆Hvl H2O(g) 152,107 8,443 1.181,831 9.978,090 179.765,264

Jumlah 9.978,090 179.765,264

LB-14

Tabel LB.18 Panas pada alur 14 pada T = 60 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kj/kmol)

∑H=n∫CpdT

(kj/jam) - ∆Hs x n CaCO3 5,504 0,055 3.431,264 188,689 MgCO3 0,223 0,003 2.474,836 6,547

NaCl 5,019 0,086 1.774,135 152,358 -0,335 HCl 0,463 0,013 1,034 0,013 -950,661 MgCl2 0,680 0,007 2.708,472 19,347 62,002 CaCl2 612,417 5,518 2.653,175 14.640,127 -457.439,288

H2O 65,189 3,618 2.639,000 9.548,932 Ca(OH)2 5,709 0,077 3.132,500 241,342 -1.248,122 Mg(OH)2 0,972 0,972 2.665,208 2.590,692

Jumlah 696,176 27.388,047 -459.576,405

dQ/dT = 27.388,047 + 9.978,090 + 179.765,264 - 459.576,405 – 111.820,761 = -354.265,765 kJ/jam

Data operasi: a) Udara

Tin = 5 oC Tout = 30 oC

Hin = 0,01 kg H2O/kg udara (asumsi) b) Cairan Terlarut

Laju Alir = 848,284 kg/jam Tin = 105 oC

Tout = 60 oC Neraca Bahan

GHin + LsXin = GHout + LsXout Dimana :

G = Laju alir udara, kg/jam udara kering Ls = Laju alir zat padat, kg/jam

LB-15

X = Kandungan kebasahan-bebas, massa air per satuan massa zat total Dari persamaan di atas, maka:

0,01G + (848,284× 0,256) = GHout + (848,284× 0,094)

0,01G + 137,422= GHout (Pers. 1)

Neraca Panas

G + LsHs = G +Ls +Q a) Entalpi Cairan Terlarut

Hs = CpS(Ts-To)+XCpA(Ts-To) Dimana :

Hs = Entalpi cairan terlarut, kJ/kg

CpS = Kalor jenis cairan terlarut, kJ/kgoC CpA = Kalor jenis air, kJ/kgoC

X = Kandungan kebasahan-bebas, massa air per satuan massa zat total Ts = Suhu cairan terlarut, oC

To = Suhu referensi, oC i) Cairan Terlarut Masuk

Hsin = CpS(Tsin-To)+XCpA(Tsout-To)

= 1,644 (105 - 0) + 0,256 × 4,185 (105 - 0) = 285,581 kJ/kg

ii) Kristal Keluar

Hsout = CpS(Tsout-To)+XoutCpA(Tsout-To)

= 1,644(60 - 0) + 0,094 × 4,185 (60 - 0) = 122,379 kJ/kg

b) Entalpi Udara : HG = CS(TG-To) + Hλo Dimana :

HG = Entalpi udara, kJ/kg udara kering

H = Kelembaban udara, massa uap per satuan massa udara kering λo = Kalor laten air pada suhu referensi, kJ/kg

LB-16

To = Suhu referensi, oC i) Udara Masuk

HGin = CSin(TGin-To) + Hinλo

= (1,005+1,88×0,01)×(5-0) + (0,01×2501,4) = 30,133 kJ/kg

ii) Udara Keluar

HGout = CSout(TGout-To) + Houtλo

= (1,005+1,88Hout)×(30-0) + (Hout×2501,4)

= 30,15+2503,28 Hout (Pers. 2)

Substitusi pers.2 dan pers.1 ke persamaan neraca panas didapat persamaan sebagai berikut :

25,050 G = 560.936,530

G = 22.392,855 kg/jam udara

Hout diperoleh dari substitusi nilai G ke pers.1, maka: 0,01(21107,149) + 206,948= (21107,149)Hout

Hout= 0,016 kg air/kg udara

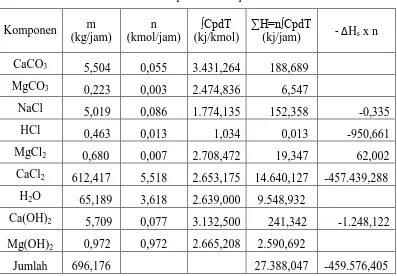

B.7 Rotary Dryer (RD-01)

Superheated Steam H2O 150 oC, 1 atm

CaCO3 (15) 110 oC CaCO3

MgCO3 MgCO3

NaCl (14) (16) NaCl

HCl 60 oC 110 oC HCl

MgCl2 MgCl2

CaCl2 CaCl2

H2O H2O

Mg(OH)2 Kondensat Mg(OH)2

Ca(OH)2 100 oC, 1 atm Ca(OH)2

Gambar LB.7 Alur Panas pada Rotary Dryer

Kondisi Masuk :

- Alur masuk = Alur 14

LB-17

- Komponen masuk = CaCO3, MgCO3, NaCl, HCl, H2O, MgCl2, CaCl2, Ca(OH)2, Mg(OH)2

- Temperatur referensi = 25 oC - Temperatur alur 14 = 60 oC

Pada Tabel LB.18 diketahui panas pada alur 14 pada 60oC adalah 27.388,047 kJ/jam

Kondisi Keluar :

- Alur keluar = Alur 15 dan 16

- Komponen keluar = CaCO3, MgCO3, NaCl, HCl, H2O, MgCl2, CaCl2,Ca(OH)2, Mg(OH)2

- Temperatur referensi = 25 oC - Temperatur alur 15 = 110 oC - Temperatur alur 16 = 110 oC

- ∆Hpada 110 oC = 2.886,777 kJ/kg Geankoplis (1993)

Tabel LB.19 Panas pada alur 15 pada T = 110 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kj/kmol)

∑H=n∫CpdT

(kj/jam) m x ∆Hvl H2O(g) 64,863 3,600 2.886,777 10.393,258 187.224,928

LB-18

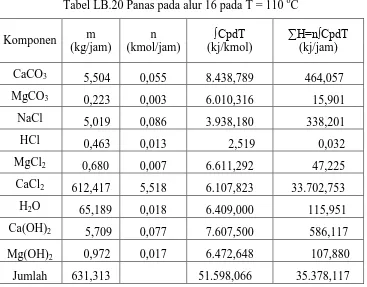

Tabel LB.20 Panas pada alur 16 pada T = 110 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kj/kmol)

∑H=n∫CpdT (kj/jam) CaCO3 5,504 0,055 8.438,789 464,057 MgCO3 0,223 0,003 6.010,316 15,901 NaCl 5,019 0,086 3.938,180 338,201 HCl 0,463 0,013 2,519 0,032 MgCl2 0,680 0,007 6.611,292 47,225 CaCl2 612,417 5,518 6.107,823 33.702,753 H2O 65,189 0,018 6.409,000 115,951 Ca(OH)2 5,709 0,077 7.607,500 586,117 Mg(OH)2 0,972 0,017 6.472,648 107,880

Jumlah 631,313 51.598,066 35.378,117

dQ/dT = 35.378,117+10.393,258+187.224,928-27.388,047 = 205.628,255 kJ/jam

Sebagai media pemanas, dibutuhkan Superheated steam yang masuk pada 1 atm dan 150 oC. Superheated steam keluar pada suhu 100 oC dan tekanan 1 atm. Jumlah steam yang dibutuhkan adalah :

m

Steam H dQ/dT

m

gr/kg 1000

kg/kmol 18,016

x kj/kmol 2.349,799

kj/jam 5 205.628,25

LB-19

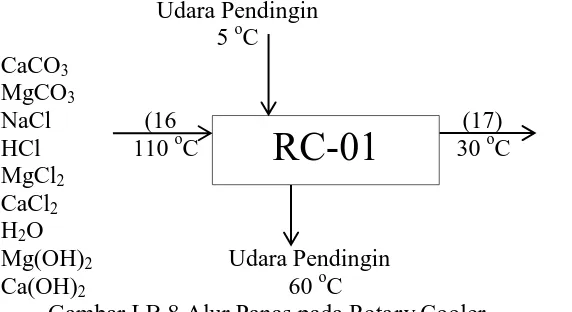

B.8 Rotary Cooler (RC-01)

Udara Pendingin 5 oC

CaCO3 CaCO3

MgCO3 MgCO3

NaCl (16 (17) NaCl

HCl 110 oC 30 oC HCl

MgCl2 MgCl2

CaCl2 CaCl2

H2O H2O

Mg(OH)2 Udara Pendingin Mg(OH)2

Ca(OH)2 60 oC Ca(OH)2

Gambar LB.8 Alur Panas pada Rotary Cooler

Kondisi Masuk :

- Alur masuk = Alur 16

- Komponen masuk = CaCO3, MgCO3, NaCl, HCl, H2O, MgCl2, CaCl2, Ca(OH)2, Mg(OH)2

- Temperatur referensi = 25 oC - Temperatur alur 16 = 110 oC

Pada Tabel LB.20 diketahui panas pada alur 16 pada 110 oC adalah 35.378,117 kJ/jam.

Kondisi Keluar :

- Alur keluar = Alur 17

- Komponen keluar = CaCO3, MgCO3, NaCl, HCl, H2O, MgCl2, CaCl2, Ca(OH)2, Mg(OH)2

- Temperatur referensi = 25 oC - Temperatur alur 17 = 30 oC

LB-20

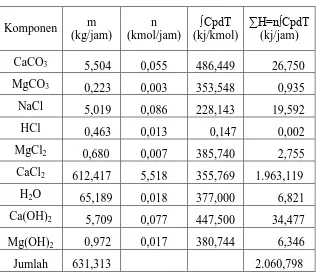

Tabel LB.21 Panas pada alur 17 pada T = 30 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kj/kmol)

∑H=n∫CpdT (kj/jam) CaCO3 5,504 0,055 486,449 26,750 MgCO3 0,223 0,003 353,548 0,935 NaCl 5,019 0,086 228,143 19,592 HCl 0,463 0,013 0,147 0,002 MgCl2 0,680 0,007 385,740 2,755 CaCl2 612,417 5,518 355,769 1.963,119 H2O 65,189 0,018 377,000 6,821 Ca(OH)2 5,709 0,077 447,500 34,477 Mg(OH)2 0,972 0,017 380,744 6,346

Jumlah 631,313 2.060,798

dQ/dT = 2.060,798 – 35.378,117 = -33.317,319 kJ/jam Data operasi:

a) Udara Tin = 5 oC Tout = 30 0C

Hin = 0,01 kg H2O/kg udara (asumsi) b) Cairan Terlarut

Laju Alir = 631,313 kg/jam Tin = 110 oC

Tout = 30 oC

Neraca Panas

G + LsHs = G +Ls +Q

LB-21

a) Entalpi Cairan Terlarut Hs = CpS(Ts-To)+XCpA(Ts-To) Dimana :

Hs = Entalpi cairan terlarut, kJ/kg

CpS = Kalor jenis cairan terlarut, kJ/kgoC CpA = Kalor jenis air, kJ/kgoC

X = Kandungan kebasahan-bebas, massa air per satuan massa zat total Ts = Suhu cairan terlarut, oC

To = Suhu referensi, oC i) Cairan Terlarut Masuk

Hsin = CpS(Tsin-To)+XCpA(Tsout-To)

= 0,659 (120 - 0) + 0,04 × 4,185 (120 - 0) = 90,936 kJ/kg

ii) Kristal Keluar

Hsout = CpS(Tsout-To)+XoutCpA(Tsout-To) = 0,659 (30 - 0) + 0,04 × 4,185 (30 - 0) = 24,801 kJ/kg

b) Entalpi Udara : HG = CS(TG-To) + Hλo Dimana :

HG = Entalpi udara, kJ/kg udara kering

H = Kelembaban udara, massa uap per satuan massa udara kering λo = Kalor laten air pada suhu referensi, kJ/kg

CS = Kalor lembab, 1,005 + 1,88H kJ/kgoC TG = Suhu cairan terlarut, oC

To = Suhu referensi, oC

i) Udara Masuk

HGin = CSin(TGin-To) + Hinλo

LB-22

= 30,133 kJ/kg ii) Udara Keluar

HGout = CSout(TGout-To) + Houtλo

= (1,005+1,88x0,01)×(30-0) + (0,01×2501,4) = 55,728 kJ/kg

persamaan neraca panas:

G(30,133) + (631,313 × 52,848) = G(55,728) + (631,313 × 24,815) - 35.378,117 G = 2.145,066 kg/jam udara

B.9 Kompressor (JC-01)

(5) (21)

CO2(g)

JC-01

CO2(l)T1= 32 oC T2= 32 oC

P1= 1 atm P2= 15 atm

Kondisi Masuk :

- Alur masuk = Alur 5 - Komponen masuk = CO2 - Temperatur referensi = 25 oC - Temperatur alur 6 = 32 oC

Pada Tabel LB.10 diketahui panas pada alur 5 pada 32 oC adalah 1.427,405 kJ/jam Kondisi Keluar :

LB-23

Tabel LB.22 Panas alur 21 pada T = 32 oC

Komponen m

(kg/jam)

n (kmol/jam)

∫CpdT (kj/kmol)

∑H=n∫CpdT (kj/jam) CO2 240,648 5,468 386,767 2.114,809

Jumlah 2.114,809

C.1 Gudang Penyimpanan Cangkang Kerang (GD-01)

Fungsi :

Bentuk Bangunan : Gedung berbentuk persegi-panjang ditutup atap Bahan Konstruksi : Dinding : beton

Lantai : aspal Atap : asbes

Jumlah : 1 unit

Kondisi Penyimpanan

Kondisi Ruangan : Temperatur : 30oC Tekanan : 1 atm

Kebutuhan : 15 hari

Perhitungan Desain Bangunan :

Densitas serbuk cangkang kerang = kg/m3 Jadi, 1 karung memuat :

Volume cangkang kerang = = m3

Volume udara = 40% (0,00737 m3) = m3

Volume total = m3

Kebutuhan cangkang kerang = kg/jam Banyak ikatan/karung yang perlu dalam 15 hari : Jumlah ikatan/karung =

LAMPIRAN C

PERHITUNGAN SPESIFIKASI PERALATAN

Menyimpan bahan baku cangkang kerang sebelum diproses

Bahan baku cangkang kerang dimasukkan ke dalam karung besar. Digunakan 1 ikatan/karung memuat 20 kg bahan baku cangkang kerang.

Diperkirakan bahan baku cangkang kerang terdapat ruang kosong berisi udara sebanyak 40%.

2.713,689

0,00737

0,00295 0,0103

557,660 3

kg/m 2713,689

kg 20

kg/karung 20

hari 15 x jam/hari 24

= karung Diambil 10.038 karung, maka :

Volume total karung tiap 15 hari = 10038 x 0,0103 = m3

Faktor kosong ruangan = 20% dan area jalan dalam gudang = 20% ; sehingga : Volume ruang yang dibutuhkan = (1,4) x 103,573 = m3

Bangunan diperkirakan dibangun dengan ukuran : Panjang (p) = lebar (l) = 2 x tinggi (t), sehingga :

V = p x l x t = 2t x (2t) x (t)

t = m

Jadi ukuran bangunan gedung yang digunakan adalah :

Panjang = m

Lebar = m

Tinggi = m

C.2 Belt Conveyor (C-01)

Fungsi : Mengangkut cangkang kerang menuju Crusher (CH-01) Jenis : Horizontal belt conveyor

Bahan Konstruksi : Carbon steel

Kondisi Operasi : Temperatur : 30oC Tekanan : 1 atm Jarak Angkut : 10 m

Laju Alir : kg/jam = kg/s

Densitas : kg/m3

Perhitungan Daya :

(Peter & Timmerhaus, 1991) dengan : m = Laju alir (kg/s)

L = jarak angkut (m) Maka :

= kW = Hp

3,310

10.037,874

557,660 0,155

103,573

145,002

145,002

3,310

6,619 6,619

2.713,689

0,006 0,008

L m 0,0027

P0,0027m0,82L

P 0,82

10 (0,155) 0,0027

Digunakan daya standar 1/8 Hp

C.3 Crusher (CH-01)

Fungsi : Menggiling cangkang kerang menjadi butiran halus

Jenis : Roll crusher

Bahan Konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : kg/jam = kg/s

Perhitungan Daya :

Rasio = Da/Db = 25/0,15 = Daya yang digunakan adalah :

(Peter & Timmmerhaus, 1991) dengan : mS = laju umpan (kg/s)

Maka : P = 0,3 . (0,155). 166,667

= Hp

Digunakan daya standar 11 Hp.

C.4 Tangki Penyimpanan HCl (T-01)

Fungsi : Untuk menyimpan asam klorida (HCl) Bahan Konstruksi : 304 Stainless steel

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsiodal Jenis Sambungan : Double welded butt joints

C-05 0,175 2.161,069 0,009

10,387

557,660 0,155

Diperkirakan umpan cangkang kerang memiliki ukuran berkisar 10 -30 mm, diambil ukuran (Da) = 25 mm. Pemecahan primer menggunakan roll crusher dengan ukuran produk yang dihasilkan ukuran (Db) = 0,15 mm.

166,667 Daya (Hp)

C-02

C-03 0,016 2.240,000 0,001

0,125 0,125 0,008

2.713,689 0,155

0,125 Daya Standar

(Hp)

C-01 0,155 2.713,689 0,008 0,125

Belt Conveyor Laju alir (kg/jam)

Densitas (kg/m3)

R . m 0,3

Jumlah : 1 unit Kondisi Operasi :

- Temperatur = 30oC

- Tekanan = 1 atm

- Faktor Kelonggaran = 20%

- Laju Alir Masuk (F) = kg/jam

- Densitas Campuran = kg/m3

- Kebutuhan Perancangan = 15 hari

Perhitungan :

a. Ukuran Tangki

Volume larutan (Vl) = (1.345,551 / 1.057) x 15 x 24

= m3

Faktor kelonggaran = 20% Volume tangki (Vt) = Vl x 1,2

= 457,936 x 1,2

= m3

Perbandingan tinggi tangki dengan diameter tangki (Hs : D) = 1 : 1 Volume Silinder = π/4 x D2Hs = π/4 x D3

Volume tutup (Vh) ellipsiodal = π/4 x D2Hh = π/4 x D2(1/6 D) = π/24 x D3 Vt = Vs + Vh

Vt = (π/4 x D3)+ (π/24 x D3)

Vt = 7π/24 x D3 (Brownell & Young, 1959)

Diameter tangki =

= m = in

457,936

549,523

Tutup tangki berbentuk ellipsiodal dengan rasio axis major terhadap minor 2 : 1, sehingga : tinggi head (Hh) = 1/6 x D (Brownel & Young, 1959)

8,432 331,963 1.344,551

1.057,000

3 7π

Vt 24

3

7π x549,523 24

Tinggi silinder (Hs) = D = m Tinggi tutup ellipsiodal (Hh) = 1/6 x D

= 1/6 x 8,432 m = m

Tinggi total tangki (HT) = Hs + Hh = m

b. Tekanan Desain

Tinggi bahan dalam tangki (Hc) = (vl / Vt) x HT

= (457,936 / 549,523) x 9,837

= m

Phidrostatik = x g x Hc

= 1.057 x 9,8 x 8,198

= Pa

= kPa

PO = Tekanan Operasi = 1 atm = 101,325 kPa

Faktor Kelonggaran = 100%

Pdesain = (1 + 1) x (Phidrostatik + PO) = 2 x (84,916 + 101,325)

= kPa

= atm = psi

c. Tebal Dinding Tangki (bagian silinder)

- Joint effieciency, E :

- Allowable stress, S : psia

- Corrosion Allowance, CA : 0,125 in / tahun - Umur alat direncanakan, n : 10 tahun

- Tebal jaket, dt =

(Peters & Timmerhaus, 1991) Dimana :

d = tebal dinding tangki bagian silinder (in)

Direncanakan menggunakan bahan konstruksi 304 Stainless steel , diperoleh data : (Peters & Timmerhaus, 1991)

0,850 18.700

9,837

372,483

3,676 54,024

8,198

84.916,381 84,916

8,432

1,405

n CA x P

0,6 -E S.

R x P

CA x n P

0,6 -E S.

R x P

P = tekanan desain (psi)

R = jari-jari dalam tangki (in) = D / 2 S = allowable working stress

CA = corrosion allowance

n = umur alat yang direncanakan E = efisiensi sambungan

dt = = in

Dipilih tebal dinding standar = 2 in (Brownell & Young, 1959)

d. Tebal Dinding Head

- Joint effieciency, E :

- Allowable stress, S : psia

- Corrosion Allowance, CA : 0,125 in / tahun - Umur alat direncanakan, n : 10 tahun

- Tebal jaket, dt =

(Peters & Timmerhaus, 1991) Dimana :

d = tebal dinding tangki bagian silinder (in) P = tekanan desain (psi)

R = jari-jari dalam tangki (in) S = allowable working stress CA = corrosion allowance

n = umur alat yang direncanakan E = efisiensi sambungan

dt = = in

0,850 18.700

1,814 1,815

Direncanakan menggunakan bahan konstruksi 304 Stainless steel , diperoleh data : (Peters & Timmerhaus, 1991)

n CA x P

0,2 -E 2.S.

D x P

10l x 125 , 0 54,024 x

0,6 -0,85 x 18.700

331,963/2 x

54,024

10 x 125 , 0 54,024 x

0,2 -0,85 x 18.700 x 2

331,963 x

54,024

Dipilih tebal dinding standar = 2 in (Brownell & Young, 1959)

C.5 Pompa Tangki Penyimpanan HCl (P-01)

Fungsi :

Jenis : Pompa sentrifugal

Bahan Konstruksi : Stainless stell

Jumlah : 1 unit

Kondisi Operasi :

- Temperatur = 30oC

- Tekanan = 1 atm

- Laju alir massa = kg/jam = lbm/s

- Densitas campuran = kg/m3= lbm/s

- Viskositas campuran = cP = lbm/ft.s

- Laju alir volumetrik, Q = F/ = 0,247 / 74,289 = ft3/s

= m3/s

Perhitungan :

a. Perencanaan Pompa

Untuk aliran turbulen (Nre > 2100), (Peters & Timmerhaus, 1991) Di, opt = 0,363 x Q

0,45 x ρ0,13 Untuk aliran laminar,

Di, opt = 0,133 x Q0,4 x μ0,2 (Peters & Timmerhaus, 1991) dengan :

Di, opt = diameter optimum (m) ρ = densitas (kg/m3) Q = laju volumetrik (m3/s) μ = viskositas (cP)

Diameter pipa ekonomis, Di,opt : Di, opt = 0,363 x Q0,45 x ρ0,13

= 0,363 x (0,000094)0,45 x (1.190)0,13

= m = in

0,000094 0,003325

403,365 0,247

1.190 74,289

1,7 0,0011423

Untuk memompa asam klorida (HCl) dari T-01 ke Tangki Pelarutan HCl (TP-01)

Dari App. A.5-1, Geankoplis, 2003 dipilih pipa dengan spesifikasi : - Ukuran pipa nominal = 1,0 in

- Schedule pipa =

- Diameter dalam (ID) = 1,049 in = 0,087 ft = 0,027 m - Diameter luar (OD) = 1,315 in = 0,110 ft = 0,033 m - Luas penampang dalam (Ai) = 0,006 ft2

b. Pengecekan Bilangan Reynold, Nre

Kecepatan rata-rata, V :

V = Q / Ai = 0,003325/0,006 = ft/s

Bilangan Reynol, Nre =

=

Untuk pipa stailess steel, harga ε = (Geankoplis, 2003) Pada Nre = 3.150,448 dan ε/D = 0,0000415 / 0,027 = 0,002

Diperoleh harga faktor fanning , f = 0,015

c. Menentukan Panjang Ekivalen Total Pipa, ∑ L

Kelengkapan pipa (Foust, 1980) : - Panjang pipa lurus, L1 = ft - 2 buah gate valve fully open, L/D = 13

L2 = 2 x 13 x 0,087 = ft - 3 buah elbow standar 90o, L/D = 30

L3 = 3 x 30 x 0,087 = ft

- 1 buah sharp edge entrance, K = 0,5 ; L/D = 32 L4 = 1 x 32 x 0,087 = ft

- 1 buah sharp edge exit, K = 1 ; L/D = 65 L5 = 1 x 65 x 0,087 = ft ∑ L = L1 + L2 + L3 + L4 + L5

= 35 + 2,273 + 7,864 + 2,797 + 5,682

= ft

40

0,554

3.150,448

5,682

53,620

0,0000415

2,273 35

7,867

2,797

0,001143

0,087) x(0,554)x(

) 289 , 74 ( μ

D x V

x

d. Menentukan Friksi, ∑ F

∑ F = (4.f.V2.∑L) / (2.gc.D)

= (4 . 0,015 . 0,5542 . 53,620) / (2 . 32,174 . 0,087) = ft.lbf/lbm

e. Kerja yang Diperlukan, Wf Dari persamaan Bernoulli : ½ α gc (v2

2 – v1

2

) + g/gc (z2 – z2) + (P2 – P1)/ρ + Σ F + Ws = 0 Dimana v1 = v2; ∆v

2

= 0; P1 = P2; ∆P = 0 Maka :

Tinggi pemompaan ∆z = 10 m = 32,81 ft

0 + 32,174/32,174 (32,81) + 0 + 0,176 + Ws = 0

- Ws = ft.lbf/lbm

f. Daya Pompa, Wp

Wp = - Ws.Q.ρ/550

= 32,984 x 0,003325 x 74,289 / 550

= Hp

Efisiensi pompa 80%

Daya aktual motor = 0,015 / 0,8

= Hp

Digunakan pompa daya standar 1/8 Hp

C.6 Tangki Pelarutan HCl (TP-01)

Fungsi :

Jenis Konstruksi : Tangki berpengaduk dengan alas tutup ellipsiodal Bahan Konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kondisi Operasi :

- Temperatur = 30oC

- Tekanan = 1 atm

32,984

0,015

0,019

Mencampurkan HCl dan H2O untuk membuat larutan HCl 30%

- Faktor Kelonggaran = 20%

- Laju Alir Massa = kg/jam

- Densitas Campuran = kg/m3

- Viskositas campuran = cP

Perhitungan :

a. Volume Tangki

Volume larutan (Vl) = (1.344,551 / 1.057)

= m3

Faktor kelonggaran = 20%

Volume tangki = (1 + 0,2) x Vl = 1,2 x 1,272

= m3

b. Diameter dan Tinggi Tangki

Perbandingan tinggi tangki dengan diameter tangki : Hs : D = 1 : 1

Volume silinder =

Volume 2 tutup (Vh) ellipsiodal = 1,272

1,526

Tutup dan alas tangki berbentuk ellipsiodal dengan rasio axis major terhadap minor 2 : 1, sehingga tinggi head (Hh) = 1/6 D (Brownell & Young, 1959).

1.344,551 1.057 1,7

3 2

D 4 μ Hs D 4

μ

3 2 2

D

12

μ

2

x

D

6

1

D

4

μ

2

Hh x

D

4

μ

3

3 3

D 12 4μ Vt

D 12

μ D 4 μ Vt

Vh Vs Vt

Diameter tangki =

= m = in

Tinggi silinder (Hs) = D = m

Tinggi tutup ellipsiodal (Hh) = 1/6 x D

= 1/6 x 1,134 m = m

Tinggi tangki (HT) = Hs + (2 x Hh)

= 1,134 + (2 x 0,189) = m

b. Tekanan Desain

Tinggi bahan dalam tangki (Hc) = (vl / Vt) x HT

= (1,272 / 1,526) x 1,512

= m

Phidrostatik = x g x Hc

= 1.057 x 9,8 x 1,260

= Pa

= kPa

PO = Tekanan Operasi = 1 atm = 101,325 kPa

Faktor Kelonggaran = 20%

Pdesain = (1 + 1) x (Phidrostatik + PO) = 2 x (13,048 + 101,325)

= kPa

= atm = psi

c. Tebal Dinding Tangki (bagian silinder)

- Joint effieciency, E :

- Allowable stress, S : psia

- Corrosion Allowance, CA : 0,125 in / tahun - Umur alat direncanakan, n : 10 tahun

1,134

0,189

1,134 44,633

1,512

3,463 1,260

13.048,240 13,048

23,875 0,236

Direncanakan menggunakan bahan konstruksi Carbon steel SA-285 grade C , diperoleh data : (Peters & Timmerhaus, 1991)

0,850 13.700 3

4π 2Vt 1

3

4π 2x1,526 1

- Tebal jaket, dt =

(Peters & Timmerhaus, 1991) Dimana :

d = tebal dinding tangki bagian silinder (in) P = tekanan desain (psi)

R = jari-jari dalam tangki (in) = D / 2 S = allowable working stress

CA = corrosion allowance

n = umur alat yang direncanakan E = efisiensi sambungan

dt = = in

Dipilih tebal dinding standar = 2 in (Brownell & Young, 1959)

d. Tebal Dinding Head

- Joint effieciency, E :

- Allowable stress, S : psia

- Corrosion Allowance, CA : 0,125 in / tahun - Umur alat direncanakan, n : 10 tahun

dh =

(Peters & Timmerhaus, 1991) Dimana :

d = tebal dinding head (in) P = tekanan desain (psi) R = jari-jari dalam tangki (in) S = allowable working stress CA = corrosion allowance

1,257

Direncanakan menggunakan bahan konstruksi Carbon steel SA-285 grade C , diperoleh data : (Peters & Timmerhaus, 1991)

0,850 13.700

n CA x P

0,6 -E S.

R x P

CA x n P

0,6 -E S.

R x P

n CA x P

0,2 -E 2.S.

D x

P

10 x 125 , 0 3,463 x 0,6 -0,85 x 13.700

44,644/2 x

3,463

n = umur alat yang direncanakan E = efisiensi sambungan

dh = = in

Dipilih tebal dinding standar = 2 in (Brownell & Young, 1959)

f. Pengaduk (impeller)

Jenis :

Kecepatan Putaran, N : 60 rpm = 1 rps

Efisiensi Motor : 80% (Peters & Timmerhaus, 1991) Pengaduk didesain dengan standar berikut :

Da : Dt = 1 : 3 (Geankoplis, 2003)

W : Da = 1 : 8 (Geankoplis, 2003)

C : Dt = 1 :3 (Geankoplis, 2003)

4 Baffle : Dt / J = 12 (Geankoplis, 2003) dimana :

Da = diameter pengaduk Dt = diameter tangki W = lebar daun pengaduk

C = jarak pengaduk dari dasar tangki Jadi :

- Diameter pengaduk, Da : 1/3 x Dt = 1/3 x 1,134 = m - Lebar daun pengaduk, W : 1/5 x Da = 1/8 x 0,378 = m - Tinggi pengaduk dari dasar, C : 1/3 x Dt = 1/3 x 1,134 = m

- Lebar baffle, J : 1/12 x Dt = 1/12 x 1,134 = m

Daya untuk Pengaduk :

Bilangan Reynold, Nre = 88.791,284

0,378 0,047 0,378 0,094 1,257

flat six blade open turbine (turbin datar enam daun)

1000 / 7 , 1

1.057 x 1 x 0,378 μ

.N.ρ

Da2 2

10 x 125 , 0 3,463 x 0,2 -0,85 x 13.700 x 2

44,633 x

3,463

P = Np x x N3 x Da5 = 3 x 1.057 x 13 x 0,3785

= Watt = Hp

Efisiensi motor penggerak = 80%

Daya motor (Pm) = Hp

Digunakan daya standar 1/8 Hp.

C.7 Reaktor Asam (R-01)

Fungsi :

Jenis : Reaktor tangki berpengaduk

Bentuk : Silinder vertikal dengan alas dan tutup ellipsiodal Bahan Konstruksi : Carbon steel SA-285 grade C

Jenis Pengaduk : Flat six blade open turbine Jenis Sambungan : Double welded butt joins Jumlah Baffle : 4 buah

Jumlah : 3 unit

Reaksi yang terjadi : CaCO3(s) + 2 HCl(aq) →CaCl2(s) + CO2(g) + H2O(l)

Perhitungan :

a. Waktu Tinggal (τ) Reaktor

XA = 0,99 CAO =

CA = CAO - (CAO x XA) = 0,033 - (0,033 x 0,99) = 0,000326 M

Asam klorida membutuhkan waktu (τ) 3 jam bereaksi dengan kalsium klorida untuk berubah menjadi kalsium klorida apabila kondisi operasi pada reaktor tercapai (William, dkk, 2002).

Dari figure 3.4-5 (Geankoplis, 2003) dengan menggunakan kurva 2, untuk pengaduk jenis flat six blade open turbine dengan 4 baffle, diperoleh Np = 3. Maka :

24,438 0,033

0,041

Tempat berlangsungnya reaksi pembentukan kalsium klorida dengan penambahan HCl

0,033

8 , 0

b. Ukuran Reaktor

V = τ . Vcampuran

= 1 jam . 1329 liter/jam = m3 Volume larutan, Vl = m3 Faktor kelonggaran = 20%

Volume tangki, VT = (1 + 0,2) . Vl = 1,2 (1,329)

= m3

Perbandingan tinggi tangki dengan diameter tangki : Hs : D = 1 : 1

Volume silinder =

Volume 2 tutup (Vh) ellipsiodal =

Diameter tangki =

= m = in

Tinggi silinder (Hs) = D = m

Tinggi tutup ellipsiodal (Hh) = 1/6 x D

= 1/6 x 1,150 m = m

1,329 1,329

1,595

Tutup dan alas tangki berbentuk ellipsiodal dengan rasio axis major terhadap minor 2 : 1, sehingga tinggi head (Hh) = 1/6 D (Brownell & Young, 1959).

Tinggi tangki (HT) = Hs + (2 x Hh)

= 1,150 + (2 x 0,192) = m

b. Tekanan Desain

Tinggi bahan dalam tangki (Hc) = (vl / VT) x HT

= (1,329 / 1,595) x 1,534

= m

Phidrostatik = x g x Hc

= 1.432,193 x 9,8 x 1,278

= Pa

= kPa

PO = Tekanan Operasi = 1 atm = 101,325 kPa

Faktor Kelonggaran = 20%

Pdesain = (1 + 1) x (Phidrostatik + PO) = 2 x (17,942 + 101,325)

= kPa

= atm = psi

c. Tebal Dinding Tangki (bagian silinder)

- Joint effieciency, E :

- Allowable stress, S : psia

- Corrosion Allowance, CA : 0,125 in / tahun - Umur alat direncanakan, n : 10 tahun

- Tebal jaket, dt =

(Peters & Timmerhaus, 1991) Dimana :

d = tebal dinding tangki bagian silinder (in) P = tekanan desain (psi)

R = jari-jari dalam tangki (in) = D / 2

Direncanakan menggunakan bahan konstruksi Carbon steel SA-285 grade C , diperoleh data : (Peters & Timmerhaus, 1991)

0,850 13.700

1,534

1,278

17.941,834 17,942

24,853

0,245 3,605

n CA x P

0,6 -E S.

R x P

CA x n P

0,6 -E S.

R x P

S = allowable working stress CA = corrosion allowance

n = umur alat yang direncanakan E = efisiensi sambungan

dt = = in

Dipilih tebal dinding standar = 1,5 in. (Brownell & Young, 1959)

d. Tebal Dinding Head

- Joint effieciency, E :

- Allowable stress, S : psia

- Corrosion Allowance, CA : 0,125 in / tahun - Umur alat direncanakan, n : 10 tahun

dh =

(Peters & Timmerhaus, 1991) Dimana :

d = tebal dinding head (in) P = tekanan desain (psi) R = jari-jari dalam tangki (in) S = allowable working stress CA = corrosion allowance

n = umur alat yang direncanakan E = efisiensi sambungan

dh = = in

Dipilih tebal dinding standar = 1,5 in (Brownell & Young, 1959) Direncanakan menggunakan bahan konstruksi Carbon steel SA-285 grade C , diperoleh data : (Peters & Timmerhaus, 1991)

f. Pengaduk (impeller)

Jenis :

Kecepatan Putaran, N : 60 rpm = 1 rps

Efisiensi Motor : 80% (Peters & Timmerhaus, 1991) Pengaduk didesain dengan standar berikut :

Da : Dt = 1 : 3 (Geankoplis, 2003)

W : Da = 1 : 8 (Geankoplis, 2003)

C : Dt = 1 :3 (Geankoplis, 2003)

4 Baffle : Dt / J = 12 (Geankoplis, 2003) dimana :

Da = diameter pengaduk Dt = diameter tangki W = lebar daun pengaduk

C = jarak pengaduk dari dasar tangki Jadi :

- Diameter pengaduk, Da : 1/3 x Dt = 1/3 x 1,150 = m - Lebar daun pengaduk, W : 1/5 x Da = 1/8 x 0,443 = m - Tinggi pengaduk dari dasar, C : 1/3 x Dt = 1/3 x 1,150 = m

- Lebar baffle, J : 1/12 x Dt = 1/12 x 1,150 = m

Daya untuk Pengaduk : Bilangan Reynold, Nre =

P = Np x x N3 x Da5 = 3 x 1.432,193 x 13 x 0,443

= Watt = Hp

Efisiensi motor penggerak = 80%

Daya motor (Pm) = Hp

flat six blade open turbine (turbin datar enam daun)

0,443 0,055 0,443 0,111

165.441,608

0,123

Dari figure 3.4-5 (Geankoplis, 2003) dengan menggunakan kurva 2, untuk pengaduk jenis flat six blade open turbine dengan 4 baffle, diperoleh Np = 3. Maka :

73,427 0,098

1000 / 7 , 1

1.432,193 x

1 x 0,443 μ

.N.ρ

Da2 2

8 , 0

Digunakan daya standar 1/8 Hp.

g. Jaket Pemanas

Dari neraca panas, jumlah steam pemanas yang diperlukan = 22,610 kg/jam. Volume spesifik steam pada suhu 100oC adalah 1,694 m3/kg.

Laju volumetrik steam = m3/s

Diameter dalam jaket (D1) = Diameter silinder + tebal silinder = 45,295 + 2

= = m

Ditetapkan jarak jaket (γ) = 5 in, sehingga : Diameter luar jaket (D2) = 2γ + D1

= (2 . 5) + 47,295

= = m

Luas yang dilalui steam (A) = /4 (D22 - D12)

= m2

Kecepatan superfisial air steam, v :

v = m/jam

- Joint effieciency, E :

- Allowable stress, S : psia

- Corrosion Allowance, CA : 0,125 in / tahun - Umur alat direncanakan, n : 10 tahun

- Tebal jaket, dt =

(Peters & Timmerhaus, 1991) Dimana :

d = tebal dinding jaket pemanas (in) P = tekanan desain (psi)

0,850 18.700

0,001

47,295 1,201

57,295 1,455

0,530

15,133

Direncanakan menggunakan bahan konstruksi Stainless steel SA-240 grade 314 diperoleh data : (Peters & Timmerhaus, 1991)

n CA x P

0,2 -E 2.S.

D x

P

3600

1,694 x 610 , 22

0,530 8,023 A

R = jari-jari dalam tangki (in) S = allowable working stress CA = corrosion allowance

n = umur alat yang direncanakan E = efisiensi sambungan

dt = = in

Dipilih tebal dinding standar = 1,5 in (Brownell & Young, 1959)

C.8 Pompa (P-02)

Fungsi :

Jenis : Positive displacement (Rotary pump) Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kondisi Operasi :

- Temperatur = 1 atm

- Tekanan = 30oC

- Laju alir massa = kg/jam = lbm/s

- Densitas campuran = kg/m3= lbm/s

- Viskositas campuran = cP = lbm/ft.s

- Laju alir volumetrik, Q = F/p = 1,018 / 89,408 = ft3/s

= m3/s

Perhitungan :

a. Spesifikasi :

De = 3 x Q0,36 x 0,18 (Peters & Timmerhaus, 1991) = 3 x 0,0113890,36 x 89,4080,18

= in

0,011381 0,000322

Untuk memompa hasil keluaran R-01 menuju Reaktor Penetral (R-02)

1,255

1,018

1.432 89,408

1,7 0,0011423

1.661,562

Perhitungan pompa (P-02) analog dengan perhitungan pompa tangki penampungan HCl (P-01).

1,345

10) x 125 , 0 ( 3,605 x 0,2 -0,85 x 13.700 x 2

45,295 x

3,605

Dari App. A.5-1, Geankoplis, 2003 dipilih pipa dengan spesifikasi : - Ukuran pipa nominal = 2,0 in

- Schedule pipa =

- Diameter dalam (ID) = 2,067 in = 0,172 ft = 0,053 m - Diameter luar (OD) = 2,375 in = 0,198 ft = 0,060 m - Luas penampang dalam (Ai) = 0,023 ft2

b. Pengecekan Bilangan Reynold, Nre

Kecepatan rata-rata, V :

V = Q / Ai = 0,0011