PRA RANCANGAN PAB RI K

PEMBUATAN BIODIESEL BERBAHAN BAKU LIMBAH PADAT

DAN LIMBAH CAIR PABRIK KELAPA SAWIT

KAPASITAS 15.000 TON / TAHUN

T U G A S A K H I R

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

H A R R Y D A N Y P E R D A N A . S N I M . 0 4 0 4 0 5 0 1 3

D E P A R T E M E N T E K N I K K I M I A F A K U L T A S T E K N I K

U N I V E R S I T A S S U M A T E R A U T A R A M E D A N

2 0 1 0

KATA PENGANTAR

Segala puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Kuasa sehingga penulis akhirnya dapat menyelesaikan tugas akhir yang berjudul “Pra Rancangan Pabrik Pembuatan Biodiesel Berbahan Baku Limbah Padat dan Limbah Cair Pabrik Kelapa Sawit dengan Kapasitas Produksi 15.000 Ton/Tahun”. Tugas akhir ini disusun untuk melengkapi salah satu syarat mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini, penulis banyak menerima bantuan dan bimbingan dari berbagai pihak. Pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Ibu Dr. Halimatuddahliana, ST. MSc, sebagai Dosen Pembimbing I yang telah membimbing dan memberikan masukan serta arahan kepada penulis selama menyelesaikan tugas akhir ini.

2. Ibu Mersi Suriani Sinaga, ST. MT, sebagai Dosen Pembimbing II yang telah membimbing dan memberikan masukan serta arahan kepada penulis selama menyelesaikan tugas akhir ini.

3. Bapak Dr. Eng. Ir. Irvan, M.Si, sebagai Koordinator Tugas Akhir.

4. Ibu Ir. Renita Manurung, MT, sebagai Ketua Departemen Teknik Kimia USU. 5. Bapak M.Ansori Nasution, ST atas segala kesempatan berdiskusi yang diberikan

dalm penyusunan skripsi ini. .

6. Para Staf Pengajar dan Pegawai Jurusan Teknik Kimia Universitas Sumatera Utara.

7. Ibunda saya Grace Lely br Siahaan yang telah mendidik, mengasihi dan mendukung di dalam moriil maupun spiritual dan finansial serta kasih sayang yang tak pernah terputus.

8. Saudara kandung penulis, Rosary Oktavina br Sianipar, yang selalu memberi semangat dan doa agar cepat menyelesaikan skripsi ini.

9. Seluruh keluarga besar di Kota Medan, Jakarta, Manado atas doa dan dukungannya sehingga penulis tidak pernah mengenal kata menyerah dalam menyelesaikan studi ini.

10.Bapa uda saya, yang selalu memberikan motivasi untuk penulis dalam menamatkan studi.

11.Partner penulis, Mutya Nurfahasdi atas kerjasamanya dalam penulisan tugas akhir ini.

12.Teman-teman penulis, Airlando, Agustina, Sarifa, Heny, Bunga yang tidak pernah jemu menanyakan kemajuan skripsi dan terus menyemangati penulis selama penyusunan skripsi.

13.Teman-teman di Departemen Teknik Kimia, khususnya angkatan 04 yang tidak dapat penulis sebutkan satu persatu yang telah memberikan warna dan kebersamaan pada setiap hari yang kita lewati bersama.

14.Secara khusus pada Locce Florensia Br tobing, stambuk ’05, yang telah banyak membantu saya dalam penyelesaian akhir skripsi saya, disamping kami memiliki dosen pembimbing yang sama.

15.Adik – adik junior Teknik Kimia Stambuk 2005, 2006, 2007, dan 2008 untuk segala dukungan dan saran yang membangun sehingga penulis terus termotivasi untuk menyelesaikan kuliah di Teknik Kimia.

Akhir kata penulis mengharapkan kiranya skripsi ini dapat bermanfaat dan membantu semua pihak yang memerlukannya.

Medan, Juni 2010 Penulis,

Harry Dany Perdana. S

INTI SARI

Pra rancangan Pabrik Pembuatan Biodisel Berbahan Baku Limbah Padat dan Limbah Cair Kelapa Sawit, yang direncanakan beroperasi dengan kapasitas 15.000 ton/tahun (1.893,94 kg/jam) dan beroperasi selama 330 hari dalam setahun. Proses yang digunakan dalam pra rancangan pabrik ini adalah proses metanolisis, yaitu dengan menggunakan bahan baku limbah padat dan limbah cair pabrik kelapa sawit, metanol serta katalis asam dan basa melalui reaksi esterifikasi dan transesterifikasi. Pemilihan bahan baku kedua limbah ini adalah karena selain dapat mengurangi pencemaran lingkungan juga dapat bernilai ekonomis. Lokasi pabrik yang direncanakan adalah di daerah hilir PTPN II Tebing Tinggi, Sumatera Utara dengan luas tanah yang dibutuhkan sebesar 19.420 m2. Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 221 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik biodisel, adalah: - Total modal investasi : Rp 282.370.179.500,-

- Biaya produksi : Rp 161.661.111.200,- - Hasil penjualan per tahun : Rp 272.655.665.800,- - Laba bersih : Rp 110.994.554.600,-

- Profit Margin : 28 %

- Break even point (BEP) : 33,1 %

- Return of Investment : 27,3 %

- Pay Out Time : 4 tahun - Return of Network : 45,54 %

- Internal Rate of Return : 36,5 %

Dari hasil analisa aspek ekonomi, maka dapat disimpulkan bahwa pabrik pembuatan biodisel ini layak untuk didirikan.

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix

BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan Pra Perancangan Pabrik ... I-2 1.4 Manfaat ... I-3

BAB II TINJAUAN PUSTAKA ... II-1 2.1 Minyak Sawit ... II-1 2.2 Jenis Limbah Kelapa Sawit ... II-3 2.2.1 Limbah Perkebunan Kelapa Sawit ... II-3 2.2.2 Limbah Industri Kelapa Sawit ... II-3 2.3 Prospek Biodisel ... II-6 2.4 Syarat Mutu Biodisl ... II-7 2.5 Sifat – Sifat Bahan Baku dan Produk ... II-8 2.5.1 Gliserol ... II-8 2.5.2 Metanol ... II-9 2.5.3 Natrium Hidroksida ... II-10 2.6 Pemilihan Proses ... II-10 2.7 Deskripsi Proses ... II-11 2.7.1 Tahap Awal ... II-11 2.7.2 Tahap Pembuatan Biodisel ... II-12

2.7.2.1 Tahap Esterifikasi... II-12 2.7.2.2 Tahap Transesterifikasi ... II-13

BAB III NERACA MASSA ... III-1

BAB IV NERACA PANAS ... IV-1

BAB V SPESIFIKASI PERALATAN ... V-1 5.1 Belt Conveyer ... V-1 5.2 Screw Press ... V-1 5.3 Deoiling Pond ... V-2 5.4 Filter Press ... V-2 5.5 Tangki Pengumpul CPO ... V-3 5.6 Tangki Metanol ... V-3 5.7 Tangki Asam Sulfat... V-4 5.8 Pemasok Katalis I ... V-4 5.9 Pemasok Katalis II ... V-5 5.10 Tangki Pencampur I ... V-5 5.11 Tangki Pencampur II ... V-6 5.12 Reaktor Esterifikasi ... V-7 5.13 Centrifuge I ... V-7 5.14 Reaktor Transesterifikasi I ... V-8 5.15 Centrifuge II ... V-9 5.16 Reaktor Transesterifikasi II ... V-9 5.17 Centrifuge III ... V-10 5.18 Tangki Pengumpul Metil Ester ... V-10 5.19 Tangki Pengumpul ... V-11 5.20 Kolom Destilasi ... V-12 5.21 Refluks Drum ... V-12 5.22 Tangki Pengupul Crude Gliserol ... V-13 5.23 Pompa ... V-13 5.38 Heater ... V-17

5.39 Coolerr ... V-18 5.40 Heater ... V-19 5.41 Kondensor ... V-19 5.42 Reboiler ... V-20

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja ... VI-15 6.3 Keselamatan Kerja pada Pabrik Pembuatan Biodiesel ... VI-16

BAB VII UTILITAS ... VII-1 7.1 Kebutuhan Uap (Steam) ... VII-1 7.2 Kebutuhan Air ... VII-2 7.3 Kebutuhan Bahan Kimia ... VII-12 7.4 Kebutuhan Listrik... VII-13 7.5 Kebutuhan Bahan Bakar ... VII-13 7.6 Unit Pengolahan Limbah... VII-15 7.7 Spesifikasi Peralatan Utilitas... VII-17

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1 8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-6 8.3 Perincian Luas Tanah ... VIII-8

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Organisasi Perusahaan ... IX-1 9.2 Manajemen Perusahaan ... IX-3 9.3 Bentuk Hukum Badan Usaha ... IX-5 9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6 9.5 Sistem Kerja ... IX-10 9.6 Jumlah Karyawan dan Tingkat Pendidikan... IX-12 9.7 Analisa Jabatan... IX-14

9.8 Pengaturan Gaji Staf dan Karyawan ... IX-14 9.9 Kesejahteraan Staf dan Karyawan ... IX-18

BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi ... X-1 10.2 Modal Kerja ... X-3 10.3 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4 10.4 Perkitaan Rugi/Laba Usaha ... X-5 10.5 Analisa Aspek Ekonomi ... X-5

BAB XI KESIMPULAN ... XI-1

DAFTAR PUSTAKA ... DP-1 LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1 LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN

UTILITAS ... LD-1 LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

DAFTAR GAMBAR

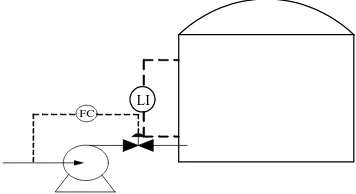

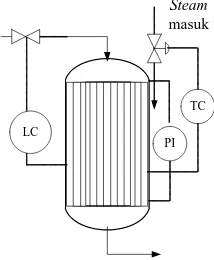

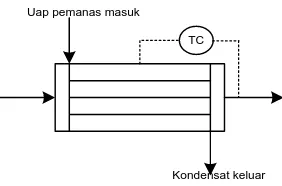

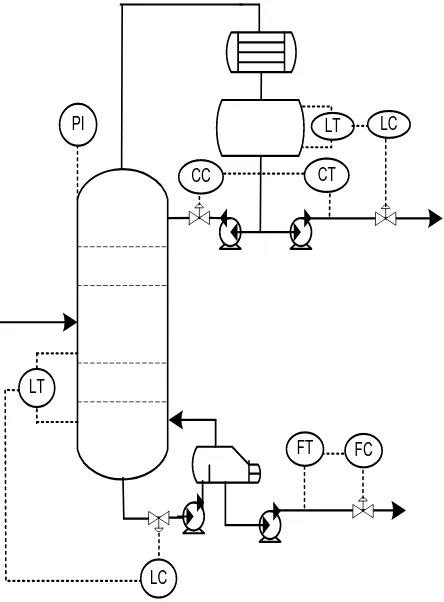

Gambar 2.1 Rumus Bangun Minyak Sawit ... II-2 Gambar 2.2 Reaksi Esterifikasi dari Asam Lemak Menjadi Metil Ester ... II-14 Gambar 2.3 Reaksi Transesterifikasi dari Trigliserida menjadi Metil Ester.... II-16 Gambar 6.1 Sebuah Lop Pengendalian ... VI-3 Gambar 6.2 Suatu Proses Terkendali ... VI-4 Gambar 6.3 Instrumentasi pada Pompa ... VI-10 Gambar 6.4 Instrumentasi pada Tangki Bahan baku, Tangki Pencampur dan Tangki Produk ... VI-10 Gambar 6.5 Instrumentasi pada Reaktor ... VI-11 Gambar 6.6 Instrumentasi pada Heater ... VI-11 Gambar 6.7 Instrumentasi pada Kondensor ... VI-12 Gambar 6.8 Instrumentasi pada Cooler ... VI-12 Gambar 6.9 Instrumentasi pada Evaporator ... VI-13 Gambar 6.10 Instrumentasi pada Unit Destilasi Tray ... VI-14 Gambar 6.11 Instrumentasi pada Reboiler ... VI-15 Gambar 7.1 Skema Sistem Pengolahan Air Limbah ... VII-17 Gambar 8.1 Tata Letak Pabrik Pembuatan Biodiesel ... VIII-9 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan

Biodiesel Berbahan Limbah Padat dan Limbah Cair CPO

Kelapa Sawit ... IX-19 Gambar LE.1 Kurva Break Event Point (BEP) Pabrik Pembuatan Biodiesel

Berbahan Baku CPO Parit ... LE-28

DAFTAR TABEL

Tabel 1.1 Produksi Minyak Sawit (CPO) ... I-2 Tabel 2.1 Sifat Fisik Minyak Sawit ... II-2 Tabel 2.2 Komposisi Kimiawi TKKS ... II-4 Tabel 2.3 Karakteristik Limbah Cair Industri Kelapa Sawit ... II-5 Tabel 2.4 Parameter dan Baku Mutu Limbah Cair ... II-5 Tabel 2.5 Mutu Limbah Cair Industri Limbah Cair ... II-6 Tabel 2.6 Persyaratan Kualitas Biodisel Menurut SNI-04-7182-2006 ... II-8 Tabel 3.1 Neraca Massa Screw Press ... III-1 Tabel 3.2 Neraca Massa Deoiling Pond... III-1 Tabel 3.3 Neraca Massa Filter Press ... III-2 Tabel 3.4 Neraca Massa Tangki Pengumpul CPO ... III-2 Tabel 3.5 Neraca Massa Reaktor Esterifikasi ... III-3 Tabel 3.6 Neraca Massa Centrifuge I... III-3 Tabel 3.7 Neraca Massa Mixer I ... III-4 Tabel 3.8 Neraca Massa Mixer II... III-4 Tabel 3.9 Neraca Massa Reaktor Tranesterifikasi I ... III-5 Tabel 3.10 Neraca Massa Centrifuge II ... III-5 Tabel 3.11 Neraca Massa Reaktor Transesterifikasi II ... III-6 Tabel 3.12 Neraca Massa Centrifuge III ... III-6 Tabel 3.13 Neraca Massa Evaporator ... III-7 Tabel 3.14 Neraca Massa Kondensor ... III-7 Tabel 3.15 Neraca Massa Refluks Drum ... III-8 Tabel 3.16 Neraca Massa Reboiler ... III-8 Tabel 4.1 Neraca Panas Reaktor Esterifikasi ... IV-1 Tabel 4.2 Neraca Panas Cooler ... IV-1 Tabel 4.3 Neraca Panas Reaktor Transesterifikasi I ... IV-2 Tabel 4.4 Neraca Panas Reaktor Transesterifikasi II ... IV-2 Tabel 4.5 Neraca panas Evaporator ... IV-2 Tabel 4.6 Neraca Panas Cooler ... IV-3

Tabel 4.7 Neraca Panas Heater ... IV-3 Tabel 4.8 Neraca Panas Kondensor ... IV-3 Tabel 4.9 Neraca Panas Reboiler ... IV-4 Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan Pabrik

Biodiesel ... VI-9 Tabel 7.1 Kebutuhan Uap sebagai Media Panas ... V11-1 Tabel 7.2 Kebutuhan Air sebagai Media Pendingin ... VII-2 Tabel 7.3 Kebutuhan Uap berbagai Kebutuhan ... VII-4 Tabel 7.4 Kualitas Air Sungai Padang Di Tebing Tinggi ... VII-5 Tabel 7.5 Syarat Air Umpan Ketel Uap ... VII-8 Tabel 7.6 Perincian Kebutuhan Listrik ... VII-13 Tabel 7.7 Komposisi Air Limbah Proses ... VII-16 Tabel 8.1 Perincian Luas Tanah ... VIII-8 Tabel 9.1 Jumlah Tenaga Kerja dan Latar Belakang Pendidikannya ... IX-12 Tabel 9.2 Standar Upah Minimum Provinsi Tenaga Kerja di Indonesia ... IX-14 Tabel 9.3 Standar Upah Minimum Regional Tenaga Kerja di Indonesia ... IX-16 Tabel 9.4 Perincian Gaji Pegawai ... IX-16 Tabel LB.1 Data Cp (J/mol K) ... LB-2 Tabel LB.2 Kontribusi Gugus untuk Metode Missenard (J/mol K) ... LB-2 Tabel LB.3 Kontribusi Elemen Atom untuk Metode Hurst

dan Harisson (J/mol K) ... LB-5 Tabel LB.4 Kontribusi Gugus untuk Metode Joback (J/mol K) ... LB-7 Tabel LB.5 Panas Reaksi Pembentukan (kJ/mol) ... LB-10 Tabel LB.6 Nilai Panas Laten Penguapan ∆HVL ... LB-11 Tabel LB.7 Data Air Pemanas dan Air Pendingin yang Digunakan ... LB-11 Tabel LB.8 Perhitungan Panas Bahan Masuk Reaktor Esterifikasi ... LB-13 Tabel LB.9 Perhitungan Panas Bahan Masuk Reaktor Esterifikasi ... LB-14 Tabel LB.10 Perhitungan Panas Bahan Masuk Reaktor Esterifikasi ... LB-15 Tabel LB.11 Perhitungan Panas Bahan Keluar Reaktor Esterifikasi ... LB-16 Tabel LB.12 Neraca Panas Bahan Masuk Cooler ... LB-18 Tabel LB.13 Neraca Panas Bahan Keluar Cooler ... LB-20 Tabel LB.14 Perhitungan Panas Bahan Masuk Reaktor Transesterifikasi ... LB-23

Tabel LB.15 Perhitungan Panas Bahan Masuk Reaktor Transesterifikasi ... LB-24 Tabel LB.16 Perhitungan Panas Bahan Keluar Reaktor Transesterifikasi ... LB-26 Tabel LB.17 Perhitungan Panas Bahan Masuk Reaktor Transesterifikasi ... LB-29 Tabel LB.18 Perhitungan Panas Bahan Masuk Reaktor Transesterifikasi ... LB-30 Tabel LB.19 Perhitungan Panas Bahan Keluar Reaktor Transesterifikasi ... LB-32 Tabel LB.20 Perhitungan Panas Bahan Masuk Evaporator ... LB-34 Tabel LB.21 Perhitungan Panas Bahan Keluar Evaporator ... LB-36 Tabel LB.22 Perhitungan Panas Bahan Keluar Evaporator ... LB-37 Tabel LB.23 Neraca Panas Bahan Masuk Cooler ... LB-39 Tabel LB.24 Neraca Panas Bahan Keluar Cooler ... LB-40 Tabel LB.25 Perhitungan Panas Bahan Masuk Heater ... LB-42 Tabel LB.26 Perhitungan Panas Bahan Keluar Heater ... LB-43 Tabel LB.27 Perhitungan Panas Bahan Masuk Kondensor ... LB-48 Tabel LB.28 Perhitungan Panas Bahan Keluar Kondensor ... LB-49 Tabel LB.29 Perhitungan Panas Bahan Masuk Reboiler ... LB-50 Tabel LB.30 Perhitungan Panas Bahan Keluar Reboiler ... LB-51 Tabel LB.31 Perhitungan Panas Bahan Keluar Reboiler ... LB-52 Tabel LE.1 Perincian Harga Bangunan... LE-1 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-4 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-6 Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah... LE-8 Tabel LE.5 Biaya Sarana Transportasi ... LE-12 Tabel LE.6 Perincian Gaji Pegawai ... LE-16 Tabel LE.7 Perincian Modal Kerja ... LE-19 Tabel LE.8 Perkiraan Biaya Depresiasi ... LE-21 Tabel LE.9 Biaya Perawatan ... LE-22 Tabel LE.10 Data Perhitungan Break Event Point (BEP) ... LE-27 Tabel LE.11 Data Perhitungan Internal Rate of Return (IRR) ... LE-29

INTI SARI

Pra rancangan Pabrik Pembuatan Biodisel Berbahan Baku Limbah Padat dan Limbah Cair Kelapa Sawit, yang direncanakan beroperasi dengan kapasitas 15.000 ton/tahun (1.893,94 kg/jam) dan beroperasi selama 330 hari dalam setahun. Proses yang digunakan dalam pra rancangan pabrik ini adalah proses metanolisis, yaitu dengan menggunakan bahan baku limbah padat dan limbah cair pabrik kelapa sawit, metanol serta katalis asam dan basa melalui reaksi esterifikasi dan transesterifikasi. Pemilihan bahan baku kedua limbah ini adalah karena selain dapat mengurangi pencemaran lingkungan juga dapat bernilai ekonomis. Lokasi pabrik yang direncanakan adalah di daerah hilir PTPN II Tebing Tinggi, Sumatera Utara dengan luas tanah yang dibutuhkan sebesar 19.420 m2. Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 221 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik biodisel, adalah: - Total modal investasi : Rp 282.370.179.500,-

- Biaya produksi : Rp 161.661.111.200,- - Hasil penjualan per tahun : Rp 272.655.665.800,- - Laba bersih : Rp 110.994.554.600,-

- Profit Margin : 28 %

- Break even point (BEP) : 33,1 %

- Return of Investment : 27,3 %

- Pay Out Time : 4 tahun - Return of Network : 45,54 %

- Internal Rate of Return : 36,5 %

Dari hasil analisa aspek ekonomi, maka dapat disimpulkan bahwa pabrik pembuatan biodisel ini layak untuk didirikan.

BAB I

PENDAHULUAN

1.1Latar Belakang

Perkembangan areal perkebunan kelapa sawit yang diikuti dengan pembangunan pabrik yang cukup pesat akan mempengaruhi lingkungan sekitarnya terutama badan air penerima limbah. Pengurangan dampak negatif pabrik pada UU RI No. 23 Tahun 1997, tentang Pengelolaan Lingkungan Hidup dan PP RI No.51 Tahun 1993, tentang Analisis Mengenai Dampak Lingkungan. Pengendalian limbah pabrik minyak sawit harus dilakukan dengan baik. Pengendalian limbah pabrik dapat dilakukan dengan cara pemanfaatan, pengurangan volume limbah, dan pengawasan mutu limbah. Pembangunan instalasi pengendalian limbah dilakukan bersamaan dengan pembangunan pabrik minyak sawit dengan sistem yang didasarkan pada kapasitas dan kualitas limbah yang diinginkan.

Limbah dari pabrik kelapa sawit dapat berupa limbah padat dan limbah cair. Limbah cair adalah air buangan yang dapat dimanfaatkan untuk penghasil energi melalui pembuatan biogas dengan bantuan jasad renik. Sedangkan limbah padat adalah TBK, ampas, serabut, dan cangkang umumnya dipakai sebagai sumber energi untuk bahan bakar pabrik. Tandan kosong juga dapat diproses sebagai furfural dan alkohol. Furfural yang dipisahkan dari selulosa melalui proses hidrolisis dan dapat dipakai sebagai pakan ternak. Tandan kosong dapat diproses menjadi pulp untuk pembuatan kertas, soft board atau hard board dan kompos. Batang kelapa sawit dapat dijadikan kayu bangunan, perabot, dan hard board atau particle board. TBK adalah yang terbuang dari penebah setelah tandan rebus dipisahkan dari buahnya, banyaknya lebih dari 25% dari TBS. Sedangkan ampas serabut (serat) dan cangkang berturut – turut sebanyak 15% dan 5% dari TBS. (Mangoensoekarjo, 2003)

Berdasarkan data dari Badan Ketahanan Pangan diketahui bahwa produksi minyak sawit (CPO) di Indonesia dapat dilihat pada Tabel 1.1 di bawah ini.

Tabel 1.1 Produksi Minyak Sawit (CPO) Tahun Produksi (ton)

2004 10.830.000

2005 11.862.000

2006 17.351.000

2007 17.373.000

2008 17.110.000

(Sumber : Badan Ketahanan Pangan, 2008)

Kapasitas produksi adalah 15.000 ton Biodiesel/tahun, yang berasal dari CPO sisa atau limbah cair dan padat dari Pabrik Kelapa Sawit.

1.2Perumusan Masalah

Biodiesel merupakan jenis bahan bakar yang dapat menggantikan solar yang jumlahnya semakin hari semakin menipis. Limbah padat dan limbah cair dari pabrik kelapa sawit sangat potensial untuk dijadikan sebagai bahan baku pembuatan biodiesel. Hal ini karena jumlah limbah padat dan limbah cair dari pabrik kelapa sawit yang dihasilkan tiap tahunnya cukup besar dan jika tidak diolah dapat merusak lingkungan. Selain itu, harga limbah padat dan limbah cair dari pabrik kelapa sawit relatif murah sehingga harga biodiesel dari bahan baku limbah padat dan limbah cair dari pabrik kelapa sawit mampu bersaing dengan harga minyak solar. Oleh karena itu, perlu dilakukan kajian mengenai pembuatan biodiesel dari limbah padat dan limbah cair dari pabrik kelapa sawit skala pabrik.

1.3Tujuan Perancangan Pabrik

Tujuan dari perancangan pabrik biodiesel berbahan baku kedua limbah dari pabrik kelapa sawit ini adalah untuk mengaplikasikan ilmu Teknik Kimia yang meliputi neraca massa, neraca energi, operasi teknik kimia, utilitas, dan bagian ilmu teknik kimia lainnya dalam Pra Rancangan Pabrik Biodiesel Berbahan Baku Limbah Padat dan Limbah Cair dari Pabrik Kelapa Sawit.

1.4Manfaat

Manfaat perancangan pabrik biodiesel adalah untuk memperkirakan pendirian suatu pabrik baru, dimana untuk mendirikan suatu pabrik baru dibutuhkan analisa – analisa baik dari segi proses, peralatan, keselamatan kerja, tata letak dan terutama aspek ekonomi agar dapat menjadi produk yang bermanfaat tercakup dalam pra perancangan pabrik tersebut.

BAB II

TINJAUAN PUSTAKA

2.1 Minyak SawitKelapa sawit (Elaeis guinensis jack) merupakan tumbuhan tropis yang diperkirakan berasal dari Nigeria (Afrika Barat) karena pertama kali ditemukan di hutan belantara negara tersebut. Kelapa sawit pertama masuk ke Indonesia pada tahun 1848, dibawa dari Mauritius dan Amsterdam oleh seorang warga Belanda. Minyak kelapa sawit akan menjadi komoditas andalan Indonesia dan merupakan sumber devisa negara yang tidak akan pernah kalah bersaing di pasar bebas karena kelapa sawit memiliki karakter yang khas yaitu hanya dapat dikembangkan di daerah beriklim tropis sehingga tidak semua negara dapat mengembangkannya.

Secara umum terdapat dua jenis minyak kelapa sawit yaitu minyak kelapa sawit yang berasal dari ekstraksi daging buah (sabut) dan minyak kelapa sawit yang berasal dari ekstraksi inti buah (kernel). Hasil ekstraksi daging buah disebut minyak mentah atau Crude Palm Oil (CPO) sedangkan hasil ekstraksi inti buah disebut minyak kernel atau Kernel Palm Oil (KPO). (Hadi, 2004)

Adapun yang menjadi klasifikasi botani kelapa sawit adalah sebagai berikut :

Divisio : Tracheophyta

Subdivisio : Pteropsida

Kelas : Angiospermae

Subkelas : Monocotiledonae

Ordo : Cocoideae

Familia : Palmae

Genus : Elaeis

Spesies : Elaeis guinensis

Varietas : Dura, Psifera, Tenera

Sebagai minyak atau lemak, minyak sawit adalah suatu trigliserida yaitu senyawa gliserol dengan asam lemak. Sesuai dengan bentuk bangun rantai asam lemaknya. Minyak sawit termasuk golongan minyak asam oleat – linoleat. Minyak sawit berwarna merah jingga karena kandungan karotenoida, berkonsistensi setengah padat pada suhu kamar (konsistensi dan titik lebur banyak ditentukan oleh kadar ALB – nya), dan dalam keadaan segar dan kadar asam lemak bebas yang rendah, bau dan rasanya cukup enak.

Tabel 2.1 Sifat Fisik Minyak Sawit

Berat jenis pada 100oF (37,8oC) 0,898 - 0,901 Indeks refraksi pada 40oC 1,453 – 1,456

Bilangan iodium 44 – 58

Bilangan penyabunan 195 – 205

Zat tak tersabunkan,% tak lebih 0,8

Titer,oC 40 – 47

(Sumber : Mangoensoekarjo, 2003)

Rumus bangun minyak sawit adalah sebagai berikut :

H H

H C OH HOOCR1 H C OOCR1

H C OH + HOOCR2 H C OOCR2 + 3H2O

H C OH HOOCR3 H C OOCR3

H H

Gliserol Asam Lemak Trigliserida Air

Gambar 2.1 Rumus Bangun Minyak Sawit (Sumber : Mangoensoekarjo, 2003)

Minyak sawit terdiri atas berbagai trigliserida dengan rantai asam lemak yang berbeda – beda. Panjang rantai adalah antara 14 – 20 atom karbon.

2.2 Jenis Limbah Kelapa Sawit

Limbah kelapa sawit adalah sisa hasil tanaman kelapa sawit yang tidak termasuk dalam produk utama atau merupakan hasil ikutan dari proses pengolahan kelapa sawit. Berdasarkan tempat pembentukannya, limbah kelapa sawit dapat digolongkan menjadi dua jenis yaitu limbah perkebunan kelapa sawit dan limbah industri kelapa sawit.

2.2.1 Limbah Perkebunan Kelapa Sawit

Limbah perkebunan kelapa sawit adalah limbah yang dihasilkan dari sisa tanaman yang tertinggal pada saat pembukaan areal perkebunan dan panen kelapa sawit. Jenis limbah ini antara lain kayu, pelepah, dan gulma. Dalam setahun setiap satu hektar perkebunan kelapa sawit rata – rata menghasilkan limbah pelepah daun sebanyak 10,4 ton bobot kering.

2.2.2 Limbah Industri Kelapa Sawit

Limbah industri kelapa sawit adalah limbah yang dihasilkan pada saat proses pengolahan kelapa sawit. Limbah ini digolongkan dalam tiga jenis yaitu limbah padat, limbah cair, dan limbah gas. Pasir atau tanah dari perkebunan, tandan buah, ampas, kulit kering batok/cangkang serta lumpur dari kolam pengolah limbah cair merupakan bentuk limbah padatan. Sedangkan limbah cair berasal dari pengembunan uap air. Limbah gas dihasilkan dari penguraian bahan organik yang terkandung dalam buangan cair dan gas dari hasil pembakaran bahan bakar pada ketel uap boiler dan incinerator. Sebagian limbah padat dibakar pada incinerator yang menghasilkan panas, dimanfaatkan sebagai energi pembangkit uap, abu yang dihasilkan dijadikan pupuk dan dicampur dengan buangan cair di dalam kolam

a. Limbah Padat

Salah satu jenis limbah padat industri kelapa sawit adalah tandan kosong kelapa sawit (TKKS). Tempurung kelapa sawit termasuk juga limbah padat hasil pengolahan kelapa sawit. Limbah padat mempunyai cirri khas pada komposisinya. Komponen terbesar dalam limbah padat tersebut adalah selulosa, di samping komponen lain meskipun lebih kecil seperti abu, hemiselulosa, dan lignin.

Tabel 2.2 Komposisi Kimiawi TKKS

Komposisi Kadar (%)

Abu 15

Selulosa 40

Lignin 21

Hemiselulosa 24

(Sumber : Fauzi, 2002) b. Limbah Cair

Limbah cair juga dihasilkan pada proses pengolahan kelapa sawit. Limbah ini berasal dari kondensat, stasiun klarifikasi, dan hidrosilikon. Limbah kelapa sawit memiliki kadar bahan organik yang tinggi. Tingginya kadar tersebut menimbulkan beban pencemaran yang besar, karena diperlukan degradasi bahan organik yang lebih besar pula.

Limbah (sludge) disebut juga lumpur primer yang berasal dari poses klarifikasi merupakan salah satu limbah cair yang dihasilkan dalam proses pengolahan kelapa sawit, sedangkan lumpur yang telah mengalami proses sedimentasi disebut lumpur skunder. Kandungan bahan organik lumpur juga tinggi yaitu pH berkisar 3-5.

Tabel 2.3 Karakteristik Limbah Cair Industri Kelapa Sawit

Parameter Lumpur Primer Lumpur Skunder

pH 3,75 4,54

Padatan tersuspensi (ppm) 80.720 243.670 Padatan volatil (ppm) 64.760 233.730

COD (ppm) 28.220 16.320

Nitrat (ppm) 31 3

Fosfat 106 3

Padatan tersuspensi (ppm) 80.720 243.670 (Sumber : Fauzi, 2002)

Satu – satunya bahan limbah cair adalah air drab yang terbuang dari stasiun pengutipan minyak yaitu dari bak pengendapan dan sentrifus pemisah, lebih kurang sebanyak 40% – 70% dari TBS. Limbah ini masih mengandung minyak sekitar 0,5%, juga zat – zat organik lain sisa – sisa sel minyak, protein, senyawa – senyawa anorganik, pasir, dan lain – lain.

Tabel 2.4 Parameter dan Baku Mutu Limbah Cair

Parameter 1989 1991 1993 1995

BOD 1000 500 200 100

COD 2000 1000 400 0

Jumlah zat padat 2000 1500 1500 1500

Zat padat melayang 600 400 400 400

Minyak 75 50 50 50

N amoniak 20 10 5 2

pH 6 – 9 6 - 9 6 – 9 6 – 9

(Sumber : Mangoensoekarjo, 2003)

Tabel 2.5 Mutu Limbah Cair Industri Minyak Sawit Parameter Kadar maksimum

(mg/L)

Beban pencemaran maksimum (kg/ton)

BOD 100 0,250

COD 350 0,880

TSS 250 0,630

Minyak dan lemak 25 0,063

Nitrogen total (N) 50 0,125

Ph 6 – 9 6 – 9

Debit limbah maksimum 2,5 m3/ton produk minyak sawit CPO

2,5m3/ton produk minyak sawit CPO

(Sumber : Mangoensoekarjo, 2003)

Catatan :

1. Kadar maksimum untuk setiap parameter pada tabel dinyatakan dalam mL parameter/ L air limbah.

2. Beban pencemaran maksimum untuk setiap parameter dinyatakan dalam kg/ton CPO.

3. Nitrogen total adalah jumlah N organik + Amoniak total + NO3 + NO2

c. Limbah Gas

Selain limbah padat dan limbah cair, industri pengolahan kelapa sawit juga menghasilkan limbah gas. Limbah bahan gas ini antara lain gas cerobong dan uap air buangan pabrik kelapa sawit.

2.3 Prospek Biodiesel

Konsumsi minyak solar secara nasional terus meningkat dengan kenaikan rata-rata 7% per tahun dan diperkirakan tahun 2020 konsumsi solar mencapai 34 juta kilo liter. Dari konsumsi tersebut, sekitar 40% adalah solar yang diimpor dari beberapa negara sehingga sejak tahun 2004 Indonesia menjadi net-importer minyak. Peningkatan yang begitu cepat karena dipicu pertumbuhan penduduk dan industri.

Berbagai upaya telah dilakukan untuk menghadapi krisis energi, di antaranya adalah dengan memanfaatkan sumber energi matahari, batu bara, nuklir dan biofuel. Pemanfaatan energi biofuel (minyak bakar–bio) mulai dilirik di Indonesia. Hal ini disebabkan dari segi aspek teknis dan ekonomis lebih menguntungkan karena menggunakan bahan baku minyak kelapa sawit (Palm Oil) dan jarak pagar (Curcas

Jatropa). Kedua jenis tanaman ini sedang dikembangkan guna menghasilkan

biodiesel yang mampu memenuhi kebutuhan masyarakat.

Biodiesel dengan spesifikasi sesuai ASTM D-6751 atau standar lainnya telah dinyatakan sebagai bahan bakar alternatif menggantikan minyak solar. Di beberapa negara, tingkat konsumsi biodiesel sudah cukup tinggi terutama untuk biodiesel B20 yaitu pencampuran biodiesel dan solar dengan perbandingan 20% biodiesel dan 80% solar. Pertamina sudah mengembangkan biodiesel ini sejak bulan Mei 2006 dengan meluncurkan Biosolar. Pada saat awal peluncuran hanya terdapat di SPBU Jakarta dengan jumlah yang masih terbatas. Tetapi akhirnya PERTAMINA mempercepat

pengembangan biosolar dengan meluncurkan biosolar di Surabaya dan Denpasar pada bulan agustus 2006.

2.4 Syarat Mutu Biodiesel

Suatu teknik pembuatan biodiesel hanya akan berguna apabila produk yang dihasilkannya sesuai dengan spesifikasi (syarat mutu) yang telah ditetapkan dan berlaku di daerah pemasaran biodiesel tersebut. Persyaratan mutu biodiesel di Indonesia sudah dibakukan dalam SNI-04-7182-2006, yang telah disahkan dan diterbitkan oleh Badan Standarisasi Nasional (BSN) tanggal 22 Februari 2006 (Soerawidjaja,2006).

Tabel 2.6 Persyaratan kualitas biodiesel menurut SNI-04-7182-2006.

Parameter dan satuannya Batas nilai Metode uji Metode setara Massa jenis pada 40 oC, kg/m3 850 – 890 ASTM D 1298 ISO 3675 Viskositas kinematik pada 40 oC,

mm2/s (cSt)

2,3 – 6,0 ASTM D 445 ISO 3104

Angka setana min. 51 ASTM D 613 ISO 5165

Titik nyala (mangkok tertutup), oC min. 100 ASTM D 93 ISO 2710

Titik kabut, oC maks. 18 ASTM D 2500 -

Korosi bilah tembaga ( 3 jam, 50 oC) maks. no. 3 ASTM D 130 ISO 2160 Residu karbon, %-berat,

- dalam contoh asli

- dalam 10 % ampas distilasi

Maks. 0,05 (maks 0,03)

ASTM D 4530 ISO 10370

Air dan sedimen, %-vol. maks. 0,05 ASTM D 2709 - Temperatur distilasi 90 %, oC maks. 360 ASTM D 1160 - Abu tersulfatkan, %-berat maks. 0,02 ASTM D 874 ISO 3987 Belerang, ppm-b (mg/kg) maks. 100 ASTM D 5453 prEN ISO 20884 Fosfor, ppm-b (mg/kg) maks. 10 AOCS Ca 12-55 FBI-A05-03 Angka asam, mg-KOH/g maks. 0,8 AOCS Cd 3-63 FBI-A01-03 Gliserol bebas, %-berat maks. 0,02 AOCS Ca 14-56 FBI-A02-03 Gliserol total, %-berat maks. 0,24 AOCS Ca 14-56 FBI-A02-03 Kadar ester alkil, %-berat min. 96,5 dihitung*) FBI-A03-03 Angka iodium, g-I

2/(100 g) maks. 115 AOCS Cd 1-25 FBI-A04-03

Uji Halphen negatif AOCS Cb 1-25 FBI-A06-03

*) berdasarkan angka penyabunan, angka asam, serta kadar gliserol total dan gliserol bebas; rumus perhitungan dicantumkan dalam FBI-A03-03

2.5 Sifat-sifat Bahan Baku dan Produk 2.5.1 Gliserol

A. Sifat Fisika

Beberapa sifat fisis dan karakteristik yang penting dari gliserol, antara lain: 1. Rumus molekul : C3H8O3

2. Berat molekul : 92,09 gr/mol 3. Titik lebur : 18,17 oC 4. Titik didih : 290 oC 5. Berat jenis : 1,2617 gr/cm3 6. Specific gravity : 1,260

7. Tekanan uap : 0,0025 mmHg pada 50 0C : 0,195 mmHg pada 100 0C

8. Panas spesifik : 0,5795 kal/gram pada 26 0C (99,94% gliserol) 9. Panas penguapan : 21,060 kal/mol pada 55 0C

: 18,170 kal/mol pada 195 0C 10. Panas pembentukan : 159,60 cal/mol

11. Konduktivitas termal : 0,00068 kal/detik (cm2) (0C/cm) 12. Flash point : 177 0C

13. Titik api : 204 0C

14. Gliserol merupakan larutan yang berwarna jernih 15. Gliserol merupakan cairan kental yang tidak berwarna. 16. Gliserol menyerap air

17. Rasanya manis hampir 0,6 kali manis sukrosa. 18. Tidak berbau.

19. Bersifat higroskopis.

20. Gliserol larut dalam air dan alkohol tetapi tidak larut dalam eter, benzene, dan kloroform.

(Sumber : Kirk dan Orthmer, 1971; Mc Graw Hill Encyclopedia, 1977; Perry, 1999)

B. Sifat Kimia

1. Gliserol dapat bereaksi dengan phosporus pentachloride membentuk gliseril triklorida CH2Cl-CHCl-CH2Cl

2. Gliserol dapat bereaksi dengan asam membentuk ester

contohnya : gliserol monoasetat CH2OH-CHOH-CH2OOCCH3, gliserol triasetat, triasetin, gliceril trinitrat (nitroglycerine) CH2ONO2-CHONO2 -CH2ONO2, dll

3. Gliserol dapat bereaksi dengan oxidator

contohnya : dilute nitric acid membentuk glyceric acid CH2 OH-CHOH-COOH, tartronic acid COOH-CHOH-COOH.

4. Gliserol dapat bereaksi dengan sodium hydrogen sulfate atau phosphorous

pentoxide dipanaskan, membentuk akrolein CH2=CHCHO.

5. Gliserol dapat bereaksi dengan fosfor ditambahkan dengan iodin membentuk allil iodida, CH2=CHCH2I, dimana dengan HI menghasilkan propilen CH2=CHCH3, dan kemudian iso propil iodida CH3CHICH3

6. Gliserol dapat bereaksi dengan Natrium atau NaOH membentuk alkoholates. (Sumber : Mc Graw Hill Encyclopedia, 1977)

2.5.2 Metanol Sifat-sifat :

1. Rumus molekul : CH3OH 2. Berat molekul : 32,042 gr/mol 3. Titik leleh : -97 oC

3. Titik didih : 64,7 oC 4. Specific gravity : 0,792

5. Densitas : 0,7918 x 103 kg/m3

6. Cp : 44,06 J/mol-K

7. ΔfHo gas : -201 kJ/mol 8. So gas : 239,9 J/mol-K

9. Viskositas : 0,59 mPa.s pada 20 oC 10. Merupakan cairan yang tidak berwarna

11. Larut dalam air, alkohol dan eter (Sumber : Perry, 1999; Wikipedia, 2005)

2.5.3 Natrium Hidroksida Sifat-sifat :

1. Rumus molekul : NaOH

2. Berat molekul : 40 gr/mol 3. Specific gravity : 2,130

4. Densitas : 1,5181 gr/ml

5. Viskositas : 1,80 cP 6. Titik leleh : 318,4 oC 7. Titik didih : 1.390 oC

8. Sangat larut dalam air, alkohol, eter dan gliserol 9. Tidak larut dalam aseton

(Sumber : Perry, 1999)

2.6 Pemilihan Proses

Perbandingan keuntungan dari kedua proses yang akan dipakai dalam pabrik ini dapat disimpulkan sebagai berikut :

A. Proses Esterifikasi

1. Temperatur operasi sebesar 63 oC

2. Tekanan operasi dapat dilaksanakan pada 1 atm 3. Rasio molar antara metanol dan FFA adalah 20 : 1 4. Kadar FFA yang dihasilkan 0,2 %

5. Menggunakan katalis asam yaitu asam sulfat (H2SO4 ) = 97 % 6. Alkohol yang digunakan adalah metanol = 98 %

7. Konversi yang dihasilkan adalah 98 % (Sumber : Susetiyo, 2006)

B. Proses Transesterifikasi

1. Temperatur reaksi pada transesterifikasi I dan transesterifikasi II = 63 oC 2. Dioperasikan pada tekanan untuk transesterifikasi I dan tranesterifikasi

II = 1 atm

3. Rasio molar antara methanol dan produk tahap pertama adalah 6 : 1 4. Biodisel yang dihasilkan pada transesterifikasi I dan transesterifikasi II =

98 % dari jumlah limbah CPO yang dikonsumsi

5. Menggunakan katalis basa yaitu natrium hidroksida (NaOH) = 100 % 6. Yield yang dihasilkan adalah 98 %

(Sumber : Susetiyo, 2006)

Pada skripsi ini, dipilih proses methanolisis. Adapun alasan pemilihan proses ini adalah :

1. Temperatur reaksi relatif rendah, yaitu 63 oC 2. Dapat dioperasi pada tekanan 1 atm

3. Alat yang digunakan lebih sederhana, seperti tangki penyimpanan bahan, reaktor, centrifuge, mixer, destilasi, evaporator, belt conveyer, chatalist feed

hopper, sand filter, deoiling pond dan screw press.

Pada produksi pabrik berskala besar hanya diperlukan biaya awal yang lebih murah, karena beberapa pertimbangan, yaitu alat dan bahan yang lebih sederhana, serta bahan baku yang mudah diperoleh dan produk dengan nilai jual yang lebih tinggi.

2.7 Deskripsi Proses 2.7.1 Tahap Awal

Limbah padat CPO dibawa oleh belt conveyer (C-101) untuk diumpankan ke

screw press (SP-101) guna mendapatkan minyak CPO dan cake TKS. Setelah itu

minyak CPO yang dihasilkan lalu dialirkan ke tangki pengumpul CPO (T-201). Cake TKS yang dihasilkan dijual ke pasar dan dapat dijadikan sebagai bahan baku pembuatan kompos ataupun sebagai bahan baku keperluan lainnya.

Sementara itu limbah cair CPO yang berasal dari PKS (T-101) dimasukkan ke dalam deoiling pond (DP-101) untuk dilakukan pemisahan antara kotoran dan minyak dari limbah cair CPO, sehingga yang tertinggal hanyalah minyaknya saja yang diambil dengan menggunakan skimmer atau pipa pengutip. Setelah itu minyak

yang dihasilkan di filter press (S-101) untuk menyaring kotoran yang terdapat dalam minyak lalu disimpan di dalam tangki pengumpul CPO (T-201) bersama – sama dengan CPO dari limbah padat. Sedangkan keluaran dari filter press (S-101) yang berupa air dan kotoran dibawa ke pengolahan air agar digunakan untuk air domestik.

2.7.2 Tahap Pembuatan Biodisel 2.7.2.1 Tahap Esterifikasi

Pada tahap esterifikasi ini yang terjadi adalah pengolahan untuk menurunkan kadar asam lemak bebas (ALB) yang terdapat dalam CPO dimana mencapai 20%., Asam lemak bebas (ALB) ini perlu untuk diturunkan sampai di bawah 1%, apabila tidak diturunkan akan mempengaruhi kualitas biodiesel.

Dalam tahap ini minyak yang disimpan dalam tangki pengumpul CPO (T-201) dimasukkan ke dalam reaktor esterifikasi (R-210). Proses esterifikasi dilaksanakan dengan menambahkan metanol yang berasal dari tangki methanol (T-203) dimana perbandingan antara metanol dan FFA adalah 20 : 1 (metanol : FFA) untuk memberikan hasil konversi yang baik. Ditambahkan asam sulfat yang berasal dari tangki asam sulfat (T-202) sebesar 97 % yang berfungsi sebagai katalis dengan tujuan mempercepat terjadinya reaksi. dengan jumlah katalis asam sulfat yang digunakan adalah 0,2 % dari FFA (Warta PPKS, 2008). Kadar metanol yang digunakan adalah 98 % (% b) sedangkan kadar asam sulfat yaitu 97%. Dimasukkan metanol dan asam sulfat ke dalam reaktor esterifikasi (R-210) yang telah berisi CPO, reaksi berlangsung selama 1 jam pada suhu 63 oC dengan konversi 98% (Warta PPKS, 2008).

Reaksi yang terjadi dalam reaktor esterifikasi (R-210) pada proses methanolisis ini adalah sebagai berikut :

RCOOH + CH3OH H2SO4 RCOOCH3 + H2O Asam lemak Metanol Metil ester Air

Gambar 2.2 Reaksi esterifikasi dari asam lemak menjadi metil ester

Kemudian sebelum diumpankan ke reaktor transesterifikasi, hasil reaksi dipisahkan dalam centrifuge I (H-210) selama 15 menit. Lapisan ester, trigliserida, dan FFA sisa diumpankan ke reaktor transesterifikasi sedangkan air, metanol sisa, dan katalis diumpankan ke tangki pengumpul (T-204).

2.7.2.2 Tahap Transesterifikasi

Pada tahap ini dilakukan untuk menghasilkan biodiesel (metil ester) dengan mereaksikan CPO (yang terdiri atas trigliserida dan asam lemak bebas) dengan metanol dan menghasilkan gliserol sebagai hasil sampingnya. Transesterifikasi dilakukan sebanyak 2 tahap, hal ini ditujukan untuk mendorong kesetimbangan lebih ke

kanan. Selain itu dilakukan 2 tahap dengan tujuan mengurangi jumlah alkohol, namun

tetap dapat menghasilkan yield biodiesel yang maksimum.

Pada proses transesterifikasi I dan II prinsip kerjanya sama yaitu mencampurkan natrium hidroksida (NaOH) dan metanol (CH3OH) dengan hasil reaksi pada esterifikasi. Proses transesterifikasi ini melibatkan reaksi antara trigliserida dengan metanol membentuk metil ester. Adapun perbandingan rasio molar trigliserida dengan metanol adalah 1 : 6 dan jumlah katalis yang digunakan adalah 1 % dari trigliserida (Warta PPKS, 2008). Kadar NaOH yang digunakan untuk reaksi ini adalah 100 % (% b). Semakin tinggi kemurnian dari bahan yang digunakan akan meningkatkan hasil yang dicapai dengan kualitas yang tinggi pula. Hal ini berhubungan erat dengan kadar air pada reaksi transesterifikasi. Adanya air dalam reaksi akan mengganggu jalannya reaksi transesterifikasi.

Dalam tahap ini hasil ester, trigeliserida, dan FFA sisa dari tahap esterifikasi diumpankan ke dalam reaktor transesterifikasi I (R-220), kemudian ditambahkan metanol yang diambil dari tangki metanol (T-203) dan katalis NaOH dari pemasok katalis (F-210) yang telah dicampur di dalam tangki pencampur I (M-210).

Pada reaksi reaktor transesterifikasi I (R-220) berlangsung pada kondisi 1 atm dengan suhu 63 oC yang telah dilengkapi dengan pengaduk magnetik dengan kecepatan konstan untuk memastikan terjadinya reaksi serta mendapatkan hasil konversi yaitu 98%. Hasil reaksi transesterifikasi I dimasukkan terlebih dahulu ke

centrifuge II (H-220) sebelum diumpankan ke reaktor transesterifikasi II (R-230). Di

sini terjadi lagi pemisahan antara lapisan atas berupa metil ester, sisa FFA, sisa trigliserida, dengan lapisan bawah yaitu metanol, gliserol, air, dan katalis asam maupun basa diumpankan ke tangki pengumpul (T-204) .

Dalam tahap ini hasil metil ester, sisa FFA, sisa trigeliserida, dan sisa metanol dari tahap transesterifikasi I (R-220) diumpankan ke dalam reaktor transesterifikasi II (R-230), kemudian ditambahkan metanol yang diambil dari tangki metanol (T-203)

dan katalis NaOH dari pemasok katalis (F-220) yang telah dicampur di dalam tangki pencampur II (M-220).

Pada reaksi reaktor transesterifikasi II (R-220) juga berlangsung pada kondisi 1 atm dengan suhu 63 oC yang telah dilengkapi dengan pengaduk magnetik dengan kecepatan konstan untuk memastikan terjadinya reaksi serta mendapatkan hasil konversi yaitu 98%. Hasil reaksi transesterifikasi II dimasukkan terlebih dahulu ke

centrifuge III (H-230). Di sini terjadi lagi pemisahan antara lapisan atas berupa metil

ester, sisa FFA, sisa trigliserida, dan sisa metanol dengan lapisan bawah yaitu gliserol, air, dan katalis asam maupun basa diumpankan ke tangki pengumpul (T-204). Lapisan atas yang telah dipisahkan dari centrifuge III (H-230) ini merupakan biodiesel dengan kandungan trigliserida dan FFA tertentu yang telah sesuai dengan kadar baku mutu biodiesel. Biodiesel ini kemudian didinginkan pada cooler (E-301) sampai pada suhu 30oC yang kemudian disimpan pada tangki pengumpul biodiesel (T-301)

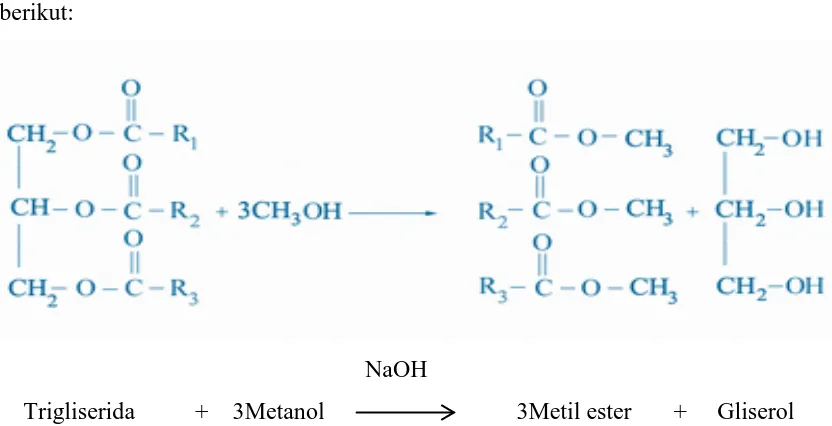

Adapun reaksi yang terjadi dalam reaktor transesterifikasi I (R-220) dan reaktor transesterifikasi II (R-230) pada proses metanolisis ini adalah sebagai berikut:

NaOH

Trigliserida + 3Metanol 3Metil ester + Gliserol Gambar 2.3 Reaksi transesterifikasi dari trigliserida menjadi metil ester

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada Pra-Rancangan Pabrik Pembuatan Biodiesel Berbahan Baku Limbah Padat dan Limbah Cair Pabrik Kelapa Sawit adalah sebagai berikut :

Kapasitas produksi : 15.000 ton/thn = 1.893,94 kg/jam Waktu bekerja / tahun : 330 hari

Satuan Operasi : kg/jam

3.1 Screw Press (SP-101)

Tabel 3.1 Neraca Massa Screw Press (SP-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 2 Alur 3

TKS mengandung CPO

22.080 - -

CPO - - 437,18

Cake TKS - 21.642,82 -

Total 22.080 22.080

3.2 Deoiling Pond (DP-101)

Tabel 3.2 Neraca Massa Deoiling Pond (DP-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 4 Alur 5 Alur 6

Limbah CPO cair 2.352 -

CPO - 1.728

Air 519,26 57,69

Kotoran 42,34 4,7

3.3 Filter Press (S-101)

Tabel 3.3 Neraca Massa Sand Filter (S-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 7 Alur 8

CPO 1.728 - 1.728

Air 57,69 57,11 0,58

Kotoran 4,7 4,65 0,05

Total 1.790,39 1.790,39

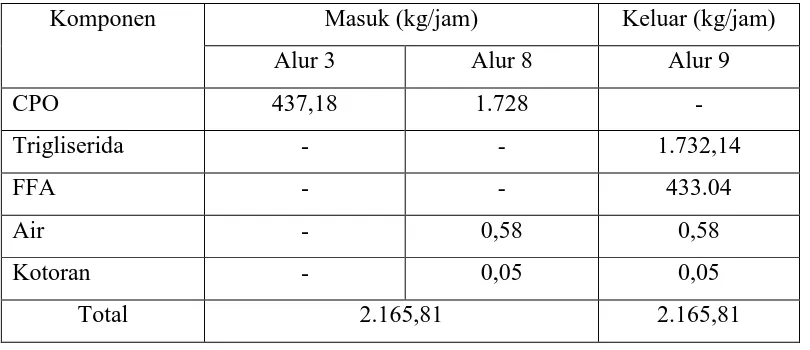

3.4 Tangki Pengumpul CPO (T-201)

Tabel 3.4 Neraca Massa Tangki Pengumpul CPO (T-201)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 3 Alur 8 Alur 9

CPO 437,18 1.728 -

Trigliserida - - 1.732,14

FFA - - 433.04

Air - 0,58 0,58

Kotoran - 0,05 0,05

3.5 Reaktor Esterifikasi (R-210)

Tabel 3.5 Neraca Massa Reaktor Esterifikasi (R-210)

Komponen Masuk (kg/jam) Keluar

(kg/jam) Alur 10 Alur 11 Alur 12 Alur 13

Trigliserida 1.554,13 - - 1.554,13

FFA 338,53 - - 8,09

Air 0,58 0,02 15,82 38,56

Metil ester - - - 348,89

Metanol - - 775,37 736

Asam sulfat - 0,66 - 0,66

Kotoran 0,05 - - 0,05

Total 2.686,38 2.686,38

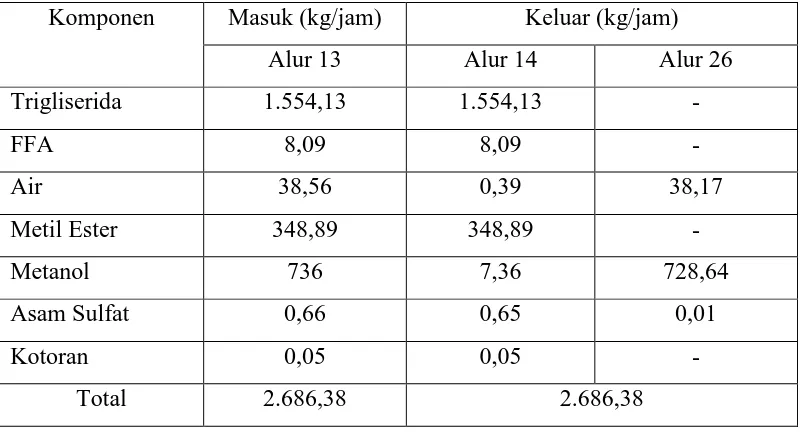

3.6 Centrifuge I (H-210)

Tabel 3.6 Neraca Masssa Centrifuge I (H-210)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 13 Alur 14 Alur 26

Trigliserida 1.554,13 1.554,13 -

FFA 8,09 8,09 -

Air 38,56 0,39 38,17

Metil Ester 348,89 348,89 -

Metanol 736 7,36 728,64

Asam Sulfat 0,66 0,65 0,01

Kotoran 0,05 0,05 -

3.7 Tangki Pencampur I (M-210)

Tabel 3.7 Neraca Massa Tangki Pencampur I (M-210)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 15 Alur 16 Alur 17

Metanol 335,6 - 335,6

NaOH - 15,54 15,54

Air 6,85 - 6,85

Total 357,72 357,72

3.8 Tangki Pencampur II (M-220)

Tabel 3.8 Neraca Massa Tangki Pencampur II (M-220)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 20 Alur 21 Alur 22

Metanol 7,41 - 7,41

NaOH - 0,34 0,34

Air 0,15 - 0,15

3.9 Reaktor Transesterifikasi I (R-210)

Tabel 3.9 Neraca Massa Reaktor Transesterifikasi I (R-210)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 14 Alur 17 Alur 18

Trigliserida 1.554,13 - 34,32

FFA 8,09 - 8,09

Metil ester 348,89 - 1.874,63

Metanol 7,36 335,6 172,8

Asam sulfat 0,01 - 0,01

NaOH - 15,54 15,54

Air 0,39 6,58 6,97

Gliserol - - 162,84

Kotoran 0,05 - 0,05

Total 2.275,26 2.275,26

3.10 Centrifuge II (H-220)

Tabel 3.10 Neraca Masssa Centrifuge II (H-220)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 18 Alur 19 Alur 27

Trigliserida 34,32 34,32

FFA 8,09 8,09

Metil ester 1.874,63 1.874,63

Metanol 172,8 1,73 171,07

Asam sulfat 0,01 0,0001 0,0099

NaOH 15,54 0,16 15,38

Air 6,97 0,07 6,9

Gliserol 162,84 1,63 161,21

Kotoran 0,05 0,0005 0,0495

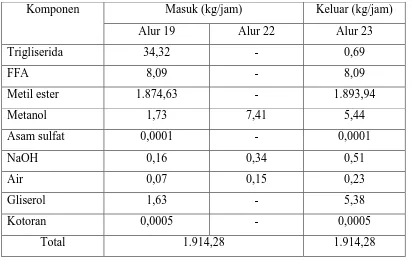

3.11 Reaktor Transesterifikasi II (R-220)

Tabel 3.11 Neraca Massa Reaktor Transesterifikasi II (R-220)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 19 Alur 22 Alur 23

Trigliserida 34,32 - 0,69

FFA 8,09 - 8,09

Metil ester 1.874,63 - 1.893,94

Metanol 1,73 7,41 5,44

Asam sulfat 0,0001 - 0,0001

NaOH 0,16 0,34 0,51

Air 0,07 0,15 0,23

Gliserol 1,63 - 5,38

Kotoran 0,0005 - 0,0005

Total 1.914,28 1.914,28

3.12 Centrifuge III (H-230)

Tabel 3.12 Neraca Masssa Centrifuge III (H-230)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 23 Alur 24 Alur 28

Trigliserida 0,69 0,69 -

FFA 8,09 8,09 -

Metil ester 1.893,94 1.893,94 -

Metanol 5,44 0,64 4,8

Asam sulfat 0,0001 0,0000001 0,000099

NaOH 0,51 0,01 0,50

Air 0,23 0,01 0,22

Gliserol 5,38 0,05 5,33

Kotoran 0,0005 0,000005 0,000495

3.13 Tangki Pengumpul (T-204)

Tabel 3.4 Neraca Massa Tangki Pengumpul (T-204)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 26 Alur 27 Alur 28 Alur 29

Metanol 728,64 171,07 4,8 904,51

Asam sulfat 0,01 0,0099 0,000099 0,019999

NaOH 15,38 0,50 15,88

Air 38,17 6,9 0,22 45,29

Gliserol 161,21 5,33 166,54

Kotoran 0,0495 0,000495 0,0499

Total 1.132,93 1.132,93

3.14 Kolom Destilasi (D-310)

Tabel 3.14 Neraca Massa Kolom Destilasi (D-310)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 30 Alur 33 Alur 37

Metanol 904,51 903,15 0,25

Asam sulfat 0,019999 - 0,019999

NaOH 15,88 - 15,88

Air 45,29 18,48 28,11

Gliserol 166,54 - 166,54

Kotoran 0,0499 - 0,0049

3.15 Refluks Drum (D-320)

Tabel 3.15 Neraca Massa Reboiler (D-320)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 32 Alur 33 Alur 34

Metanol 1.496,17 903,15 593,64

Air 30,62 18,48 12,15

Total 1.526,79 1.526,79

3.16 Reboiler (E-304)

Tabel 3.16 Neraca Massa Reboiler (E-304)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 35 Alur 36 Alur 37

Metanol 593,89 593,64 0,25

Asam sulfat 0,019999 - 0,019999

Air 40,26 12,15 28,11

Gliserol 166,54 - 166,54

NaOH 15,88 - 15,88

Kotoran 0,0049 - 0,0049

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam operasi Satuan operasi : kJ/jam Temperatur basis : 25 oC

4.1 Heater (E-201)

Tabel 4.1 Neraca Panas Heater (E-201)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 18.391,8 -

Produk - 139.778,09

Steam 121.386,29 -

Total 139.778,09 139.778,09

4.2 Reaktor Esterifikasi (R-210)

Tabel 4.2 Neraca Panas Reaktor Esterifikasi (R-210)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 149.961,73 -

Produk - 240.797,36

r1.∆Hr -35.866,19

Steam 54.969,44

4.3 Reaktor Transesterifikasi I (R-220)

Tabel 4.3 Neraca Panas Reaktor Transesterifikasi I (R-220)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 166.588,24 -

Produk - 178.817,18

r1.∆Hr 1.684.821,335

Steam 1.697.050,27 -

Total 1.863.638,51 1.863.638,51

4.4 Reaktor Transesterifikasi II (R-230)

Tabel 4.4 Neraca Panas Reaktor Transesterifikasi II (R-230)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 142.590,092 -

Produk - 143.639,68

r1.∆Hr 38.042,16

Steam 39.091,75 -

Total 181.681,84 181.681,84

4.5 Cooler (E-301)

Tabel 4.5 Neraca Panas Cooler (E-301)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 142.569,83 -

Produk - 18.764,78

Air Pendingin -123.805,05 -

4.6 Heater (E-302)

Tabel 4.6 Neraca Panas Heater (E-302)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 114.889,62 -

Produk - 1.120.515,27

Steam 1.005.625,65 -

Total 1.120.515,27 1.120.515,27

4.7 Kondensor (E-303)

Tabel 4.7 Neraca Panas Kondensor (E-303)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 1.815.700,12 -

Produk - 160.840,09

Air Pendingin -1.654.860,03 -

Total 160.840,09 160.840,09

4.8 Reboiler (E-304)

Tabel 4.8 Neraca Panas Reboiler (E-304)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 744.048,05 -

Produk - 819.281,22

Steam 75.233,17 -

BAB V

SPESIFIKASI PERALATAN

1. Belt Conveyor (C-101)

Fungsi : Mengangkut tandan kosong sawit ke screw press (S-101)

Jenis : horizontal screw conveyor Bahan konstruksi : carbon steel

Kondisi operasi

Temperatur : 30°C Tekanan : 1 atm

Laju alir (F) : 22.080 kg/jam = 6,13 kg/s = 48.576 lb/jam Densitas (ρ) : 820 kg/m3 = 51,19 lb/ft3

Laju alir volumetrik : 43,603 ft3/jam Daya conveyer : 0,75 hp

2. Screw Press (SP-101)

Fungsi : Mengeluarkan minyak yang dikandung tandan kosong sawit Jenis : Twin Screw

Bahan : Stainless steel

Jumlah : 2 unit

Kondisi operasi

Temperatur : 30 oC , Tekanan : 1 atm

Kapasitas : 28.704 kg/jam

Model : KP – 16

Tipe : Vincent Screw Press Kecepatan Screw : 17 rpm

Daya maksimum : 20 hp

Tinggi (height) : 4 ft = 1,22 m Berat (weight) : 5000 lbs

3. Deoiling Pond (DP-101)

Fungsi : Menampung bahan baku limbah cair CPO yang keluar dari tangki limbah cair CPO (T-101)

Bentuk : Seperti kolom limbah biasa berbentuk balok. Bahan : Tanah biasa

Jumlah : 1 unit

Kondisi operasi:

- Suhu (T) = 30 oC - Tekanan (P) = 1 atm

Laju alir massa (F) = 2.352 kg/jam Volume tiap tangki : 823,66 m3 Lebar tangki : 4 m

Tinggi tangki : 8 m Panjang tangki : 25,7 m

4. Filter Press (S-101)

Fungsi : Menyaring partikel-partikel yang masih terbawa dalam air yang keluar dari deoiling pond

Bentuk : silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon steel SA-53, grade B

Kondisi operasi : Temperatur : 30 °C Tekanan : 1 atm

Jumlah : 1

5. Tangki Pengumpul CPO (T-201)

Fungsi : Menyimpan bahan baku CPO untuk kebutuhan 10 hari Bentuk : Silinder tegak dengan alas dan tutup datar.

Bahan : Carbon steel, SA – 285 Gr.C Jumlah : 1 unit

Kondisi operasi:

- Suhu (T) : 30 oC - Tekanan (P) : 1 atm Laju alir massa (F) = 1.892,66 kg/jam Kondisi fisik :

Silinder

- Diameter : 6,39 m - Tinggi : 19,17 m - Tebal : 1/2 in

Tutup

- Diameter : 6,39 m - Tinggi : 1,59 m - Tebal : 1/2 in

6. Tangki Metanol (T-203)

Fungsi : untuk menyimpan larutan CH3OH sebelum diumpankan ke tangki pencampur.

Bentuk : tangki silinder vertikal dengan tutup berbentuk ellipsoidal Jumlah : 1 unit

Kondisi operasi:

- Suhu (T) = 30 oC - Tekanan (P) = 1 atm

Laju alir massa (F) : 1.141,2 kg/jam Kondisi fisik :

Silinder

- Tebal : 1/2 in

Tutup

- Diameter : 4,37 m - Tinggi : 1,09 m - Tebal : 1/2 in

7. Tangki Asam Sulfat (T-202)

Fungsi : Menyimpan larutan Asam Sulfat sebelum diumpankan ke reaktor esterifikasi (R-210).

Bentuk : tangki silinder vertikal dengan tutup berbentuk ellipsoidal Jumlah : 1 unit

Kondisi operasi:

- Suhu (T) : 30 oC - Tekanan (P) : 1 atm Laju alir massa (F) : 0,68 kg/jam

Kondisi fisik :

Silinder

- Diameter : 0,167 m - Tinggi : 0,501 m - Tebal : 3/16 in

Tutup

- Diameter : 0,167 m - Tinggi : 0,042 m - Tebal : 3/16 in

8. Pemasok Katalis I (F-210)

Fungsi : Tempat menuang NaOH ke dalam tangki pencampur I (M-210)

Kondisi operasi:

- Suhu (T) : 30 oC - Tekanan (P) : 1 atm

Laju alir massa (F) : 15,54 kg/jam Volume kerucut : 0,05 m3 Tinggi kerucut : 0,381 m

9. Pemasok Katalis II (F-220)

Fungsi : Tempat menuang NaOH ke dalam tangki pencampur II (M-220)

Bentuk : Kerucut Bahan konstruksi : Beton Jumlah : 1 unit Kondisi operasi:

- Suhu (T) : 30 oC - Tekanan (P) : 1 atm Laju alir massa (F) : 0,34 kg/jam Volume kerucut : 0,013 m3 Tinggi kerucut : 0,1 m

10. Tangki Pencampur I (M-110)

Fungsi : Mencampurkan CH3OH dan NaOH sebelum diumpankan ke reaktor transesterifikasi I (R-220)

Bentuk : Tangki silinder vertikal berpengaduk marine propeller tiga daun dengan tutup berbentuk ellipsoidal

Bahan konstruksi : Carbon steel, SA-283 Grade C Kondisi operasi:

- Suhu (T) : 30 oC - Tekanan (P) : 1 atm Jumlah : 1 unit

Kondisi fisik :

Silinder

- Diameter : 0,6m - Tinggi : 1,8 m - Tebal : 3/16 in

Tutup

- Diameter : 0,6m - Tinggi : 0,15 m - Tebal : 3/16 in Daya motor pengaduk : 1/20 hp

11. Tangki Pencampur II (M-220)

Fungsi : Mencampurkan CH3OH dan NaOH sebelum diumpankan ke reaktor transesterifikasi II (R-230)

Bentuk : Tangki silinder vertikal berpengaduk marine propeller tiga daun dengan tutup berbentuk ellipsoidal

Bahan konstruksi : Carbon steel, SA-283 Grade C Kondisi operasi:

- Suhu (T) : 30 oC - Tekanan (P) : 1 atm Jumlah : 1 unit Laju alir massa (F) : 7,9 kg/jam Kondisi fisik :

Silinder

- Diameter : 0,164 m - Tinggi : 0,492 m - Tebal : 3/16 in

Tutup

12. Reaktor Esterifikasi (R-210)

Fungsi : tempat berlangsungnya reaksi antara Limbah CPO, metanol dan H2SO4.

Jenis : reaktor berpengaduk marine propeller tiga daun dengan tutup

Ellipsoidal, serta dilengkapi dengan jacket pemanas.

Bahan konstruksi : Carbon steel, SA – 283 Gr.C Kondisi operasi:

- Suhu (T) : 63 oC - Tekanan (P) : 1 atm

Laju alir massa (F) : 2.686,38 kg/jam Kondisi fisik :

Silinder

- Diameter : 1,624 m - Tinggi : 1,624 m - Tebal : 3/16 in

Tutup

- Diameter : 1,624 m - Tinggi : 0,406 m - Tebal : 3/16 in Daya motor pengaduk : 3/4 hp Spesifikasi jacket pemanas

Diameter dalam jacket : 1,634 m Diameter luar jacket : 1,66 m Luas yang dilalui steam : 0,066 m2

13. Centrifuge I (H-210)

Fungsi : memisahkan metil ester dari campuran yang berasal dari reaktor esterifikasi (R -210) berdasarkan perbedaan densitas komponennya Bentuk : Tubular Bowl Centrifuge

- Suhu (T) : 63 oC - Tekanan (P) : 1 atm Laju alir massa (F) : 2.686,38 kg/jam Kecepatan : 0,0333 m/jam Diameter partikel kritis : 2,6 x 10-5 m Waktu tinggal : 0,0141 jam Tinggi : 0,5411 m

Daya : 1/20 Hp

14. Reaktor Transesterifikasi I (R-220)

Fungsi : tempat berlangsungnya reaksi antara trigliserida, metanol dan NaOH. Jenis : reaktor berpengaduk marine propeller tiga daun dengan tutup

Ellipsoidal, serta dilengkapi dengan jacket pemanas.

Bahan konstruksi : Carbon steel, SA – 283 Gr.C Kondisi operasi:

- Suhu (T) : 63 oC - Tekanan (P) : 1 atm

Laju alir massa (F) : 2.275,26 kg/jam Kondisi fisik :

Silinder

- Diameter : 1,5004 m - Tinggi : 1,5004 m - Tebal : 3/16 in

Tutup

- Diameter : 1,5004 m - Tinggi : 0,3751 m - Tebal : 3/16 in Daya motor pengaduk : 1/2 hp Spesifikasi jacket pemanas

Luas yang dilalui steam : 0,0607 m2

15. Centrifuge II (H-220)

Fungsi : memisahkan metil ester dari campuran yang berasal dari reaktor transesterifikasi I (R-220) berdasarkan perbedaan densitas komponennya

Bentuk : Tubular Bowl Centrifuge Bahan : Carbon steel, SA – 283, Gr.C

Kondisi operasi:

- Suhu (T) : 63 oC - Tekanan (P) : 1 atm Laju alir massa (F) : 2.275,26 kg/jam Kecepatan : 0,0262 m/jam Diameter partikel kritis : 1,77 x 10-5 m Waktu tinggal : 0,021 jam Tinggi : 0,5411 m Waktu tinggal : 1/20 Hp

16. Reaktor Transesterifikasi II (R-230)

Fungsi : tempat berlangsungnya reaksi antara trigliserida, metanol dan NaOH. Jenis : reaktor berpengaduk marine propeller tiga daun dengan tutup

Ellipsoidal, serta dilengkapi dengan jacket pemanas.

Bahan konstruksi : Carbon steel, SA – 283 Gr.C Kondisi operasi:

- Suhu (T) : 65 oC - Tekanan (P) : 1 atm

Laju alir massa (F) : 1.914,28 kg/jam Kondisi fisik :

Silinder

- Tebal : 3/16 in

Tutup

- Diameter : 1,481 m - Tinggi : 0,3703 m - Tebal : 3/16 in

Daya motor pengaduk : 0,412 hp Spesifikasi jacket pemanas

Diameter dalam jacket : 1,491 m Diameter luar jacket : 1,516 m Luas yang dilalui steam : 0,059 m2

17. Centrifuge III (H-230)

Fungsi : memisahkan metil ester dari campuran yang berasal dari reaktor transesterifikasi II (R-230) berdasarkan perbedaan densitas komponennya

Bentuk : Tubular Bowl Centrifuge Bahan : Carbon steel, SA – 283, Gr.C

Kondisi operasi:

- Suhu (T) : 63 oC - Tekanan (P) : 1 atm Laju alir massa (F) : 1.914,28 kg/jam Kecepatan : 0,0253 m/jam Diameter partikel kritis : 1,46 x 10-7 m Waktu tinggal : 0,022 jam Tinggi : 0,5411 m Daya : 1/20 Hp

18. Tangki Biodiesel (T-301)

Fungsi : Menampung produk metil ester.

Bentuk : Tangki silinder Vertikal dengan alas dan tutup datar Bahan : Carbon steel, SA – 285 Gr.C

Kondisi operasi:

- Suhu (T) : 30 oC - Tekanan (P) : 1 atm

Laju alir massa (F) : 1.903,43 kg/jam Kondisi fisik :

Silinder

- Diameter : 6,52 m - Tinggi : 19,56 m - Tebal : 3/16 in

Tutup

- Diameter : 6,52 m - Tinggi : 1,630 m - Tebal : 3/16 in

19. Tangki Pengumpul (T-204)

Fungsi : Mengumpulkan keluaran dekanter I ke dalam tangki pengumpul (T-203) untuk kebutuhan 10 hari

Bentuk : Silinder tegak dengan alas dan tutup datar. Bahan : Carbon steel, SA – 285 Gr.C

Jumlah : 1 unit

Kondisi operasi: Suhu (T) : 30 oC Tekanan (P) : 1 atm Laju alir massa (F) : 1.132,93 kg/jam

Kondisi fisik :

Silinder

- Diameter : 5,19 m - Tinggi : 15,58 m - Tebal : 3/4 in

Tutup

20. Kolom Destilasi (D-310)

Fungsi : Memisahkan campuran metanol dan air

Bentuk : Silinder vertikal dengan dasar dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-285 grade C

Jenis tray : Sieve tray Jumlah : 1 unit Kondisi Operasi :

Temperatur : 66,32016 oC

Tekanan : 1 atm = 14,696 psia Kondisi Fisik :

Jumlah tray : 13 tray

Letak tray umpan : Tray ke 7 dari atas kolom Diameter kolom : 0,5214 m

Tinggi tangki : 3,9 m Tebal tangki : 3/16 in Tinggi tutup : 0,1304 m Tebal tutup : 3/16 in

21. Reflux Drum (D-320)

Fungsi : Menampung destilat dari kondensor

Bentuk : Silinder horizontal dengan alas dan tutup elipsoidal Bahan konstruksi : Carbon Steel SA-113 Grade C

Jumlah : 1 unit Kapasitas : 1,92 m3 Kondisi Operasi :

Temperatur : 64,3259 0C

Tekanan : 1 atm = 14,696 psia Kondisi Fisik :

• Silinder

• Tutup

- Diameter : 1,1493 m - Panjang : 0,4643 m - Tebal : ¼ in

22. Tangki Penampung Crude Gliserol (T-302) Fungsi : Menampung produk gliserol.

Bentuk : Tangki silinder vertikal dengan alas dan tutup datar Bahan konstruksi : Carbon steel, SA – 285 Gr.C

Kondisi operasi:

- Suhu (T) : 99,1 oC - Tekanan (P) : 1 atm

Laju alir massa (F) : 211,44 kg/jam Kondisi fisik :

Silinder

- Diameter : 2,7 m - Tinggi : 8,1 m - Tebal : 1/4 in

Tutup

- Diameter : 2,7 m - Tinggi : 0,675 m - Tebal : 1/4 in

23. Pompa Screw Press (L –101)

Fungsi : Memompakan bahan baku dari screw press ke tangki sementara CPO

Jenis : Positive displacement rotary pump Bahan konstruksi : Commercial steel

24. Pompa Limbah Cair CPO (L –102)

Fungsi : Memompakan bahan baku limbah cair CPO ke deoiling pond. Jenis : Positive displacement rotary pump

Bahan konstruksi : Commercial steel Jumlah : 1 unit

Ukuran pipa : 11/2 in Daya : 1/8 hp

25. Pompa Deoiling Pond (L –103)

Fungsi : Memompakan bahan baku limbah cair CPO ke deoiling pond. Jenis : Positive displacement rotary pump

Bahan konstruksi : Commercial steel Jumlah : 1 unit

Ukuran pipa : 1 ½ in Daya : 1/8 hp

26. Pompa Pengumpul CPO (L –104)

Fungsi : Memompakan bahan baku total CPO ke reaktor esterifikasi (R-210)

Jenis : Positive displacement rotary pump Bahan konstruksi : Commercial steel

Jumlah : 1 unit Ukuran pipa : 2 in Daya : 1/4 hp

27. Pompa Asam sulfat (L –105)

Fungsi : Mengalirkan bahan baku asam sulfat dari tangki penyimpanan ke reaktor esterifikasi

Jenis : pompa sentrifugaal Bahan konstruksi : Cast iron

Ukuran pipa : 1/8 in Daya : 1/20 hp

28. Pompa Metanol (L –106)

Fungsi : Memompakan bahan baku metanol dari tangki penyimpan ke reaktor esterifikasi (R-210)

Jenis : pompa sentrifugaal Bahan konstruksi : Cast iron

Jumlah : 1 unit Ukuran pipa : 1/4 in

Daya : 1 hp

29. Pompa Centrifuge I (L –107)

Fungsi : Memompakan keluaran centrifuge I (H-210) ke cooler Jenis : pompa sentrifugaal

Bahan konstruksi : Commercial steel Jumlah : 1 unit

Ukuran pipa : 2 in Daya : 1/4 hp

30. Pompa Metanol (L –108)

Fungsi : Memompakan bahan baku metanol dari tangki penyimpanan ke reaktor transesterifikasi I (R-220)

Jenis : pompa sentrifugaal Bahan konstruksi : Cast iron

31. Pompa Centrifuge II (L –109)

Fungsi : Memompakan keluaran centrifuge II (H-220) ke reaktor transesterifikasi II (R-230)

Jenis : pompa sentrifugaal Bahan konstruksi : Commercial steel Jumlah : 1 unit

Ukuran pipa : 11/4 in Daya : 1/4 hp

32. Pompa Metanol (L –110)

Fungsi : Memompakan bahan baku metanol dari tangki penyimpanan ke reaktor transesterifikasi II (R-230)

Jenis : pompa sentrifugaal Bahan konstruksi : Cast iron

Jumlah : 1 unit Ukuran pipa : 1/8 in Daya : 1/20 hp

33. Pompa Centrifuge III (L –111)

Fungsi : Memompakan keluaran centrifuge III (H-230) ke evaporator Jenis : pompa sentrifugaal

Bahan konstruksi : Commercial steel Jumlah : 1 unit

Ukuran pipa : 11/4 in Daya : 1/4 hp

34. Pompa Tangki Pengumpul (L –112)

Fungsi : Memompakan metanol dari kolom destilasi ke reboiler Jenis : pompa sentrifugaal

Ukuran pipa : 1 in Daya : 1/8 hp

35. Pompa Kolom Destilasi (L –113)

Fungsi : Memompakan metanol dari kolom destilasi ke reboiler Jenis : pompa sentrifugaal

Bahan konstruksi : Cast iron Jumlah : 1 unit Ukuran pipa : 11/4 in Daya : 1/8 hp

36. Pompa Refluks Drum I (L –114)

Fungsi : Memompakan metanol dari refluks drum ke tangki metanol Jenis : pompa sentrifugaal

Bahan konstruksi : Cast iron Jumlah : 1 unit Ukuran pipa : 1 in Daya : 1/8 hp

37. Pompa Refluks Drum II (L –115)

Fungsi : Memompakan metanol dari refluks drum ke kolom destilasi Jenis : pompa sentrifugaal

Bahan konstruksi : Cast iron Jumlah : 1 unit Ukuran pipa : 3/4 in Daya : 1/8 hp

38. Heater (E-201)

Fungsi : Memanaskan CPO sebelum memasuki Reaktor Jenis : Double Pipe Heat Exchanger (DPHE)