ANALISA PERBANDINGAN BERAT JENIS DAN KUAT TEKAN

ANTARA BETON RINGAN DAN BETON NORMAL DENGAN

MUTU BETON K-200

(Kajian Eksperimental)TUGAS AKHIR

Diajukan Untuk Melengkapi Tugas-tugas dan Memenuhi Syarat Dalam Menempuh

Colloqium Doctum/Ujian Sarjana Teknik Sipil

Disusun Oleh :

040404003

ERI PRAWITO

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Beton ringan adalah beton yang mempunyai berat 800 kg/m3 s/d 2000 kg/m3. Penggunaan beton ringan adalah untuk mengurangi berat sendiri dari struktur sehingga komponen struktur pendukungnya seperti pondasinya akan menjadi lebih hemat.

Pada penelitian ini dipergunakan batu apung, karena batu apung mempunyai berat yang ringan. Sehingga didapat beton yang tergolong dalam beton ringan (mempunyai berat 800 kg/m3 s/d 2000 kg/m3). Mutu beton yang direncanakan adalah K-200 kg/cm2 pada umur 21 hari. Pengujian kuat tekan dan berat jenis beton dilakukan pada umur 7, 14, dan 21 hari, masing-masing 3 buah benda uji yang berdiameter 15 cm dan tinggi 30 cm.

KATA PENGANTAR

Alhamdulillahirobbil’alamin, puji dan syukur penulis ucapkan kepada Allah SWT yang memberi rahmat dan hidayah-Nya kepada penulis sehingga Tugas Akhir yang berjudul “Analisa Perbandingan Berat Jenis dan Kuat Tekan Antara Beton

Ringan dan Beton Normal Dengan Mutu Beton K-200” dapat terselesaikan

dengan baik. Adapun Tugas Akhir ini disusun untuk melengkapi persyaratan dalam menempuh Ujian Sarjana Teknik Sipil bidang studi Struktur pada Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

Penulis menyadari bahwa selesainya tugas akhir ini tidak lepas dari bimbingan, dukungan dan bantuan dari semua pihak. Untuk itu, pada kesempatan ini penulis ingin menyampaikan rasa hormat dan terima kasih yang setulusnya kepada :

1. Ibu Nursyamsi, S.T., M.T selaku pembimbing yang telah banyak meluangkan waktu memberikan bimbingan dan arahan dalam penyelesaian Tugas Akhir ini.

2. Bapak Prof. Dr. Ing. Johannes Tarigan selaku Ketua Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

3. Bapak Ir. Teruna Jaya, M.Sc. selaku Sekretaris Departemen Teknik Sipil Fakultas Teknik Sumatera Utara.

4. Bapak dan Ibu Dosen/Staf pengajar Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

5. Seluruh pegawai administrasi yang telah banyak memberikan bantuan.

6. Teristimewa buat Ayah dan Ibu tercinta atas segala pengorbanan, cinta, kasih sayang, kepercayaan serta do’a yang tiada batas untuk penulis. Baktiku Tak

Akan Dapat Membalas Segalanya… Kepada kakak dan adikku tersayang :

kak eva dan aulia (thanks atas support dan do’anya).

7. Teman-teman seperjuangan, PH (Mario, ical, fauzi), Tasbi2 (tungkir, waloed, ole, me’en), Dogar, Sukrik, Gazoeth, Mike, Emir, Anggodo, Ani, Cot Dogol, Kingson, Gober, Buncit, joseph, dan semua teman stambuk ’04 lainnya. 8. Asisten beserta staf Laboratorium Beton USU, Ary ‘07, tami ‘06, yusuf ‘06,

9. Thank’s to adik-adik ’07, nchen (yang selalu ada setiap dibutuhkan), arsyad, zul, jora, muna, ruksel, dan yang lainnya.

10.Thank’s to malvin’06, vertig ‘06, andi’09, dan adik-adik lainnya.

Atas segala bantuan dan budi baik yang penulis peroleh selama ini, kiranya Allah SWT memberikan balasan yang berlipat ganda.

Penulis menyadari, bahwa dalam melaksanakan penelitian hingga selesai Tugas Akrir ini tentu saja masih banyak ditemukan kekurangan dan kelemahan, atas kekurangan dan kelemahan tersebut penulis mengharapkan saran konstruktif guna perbaikan pada penelitian masa yang akan datang.

Semoga hasil Tugas Akhir ini dapat memberikan manfaat, baik untuk manfaat praktis maupun untuk manfaat teoritis.

Medan, Desember 2010 Penulis,

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xi

BAB I PENDAHULUAN I.1 Latar Belakang... 1

I.2 Maksud dan Tujuan ... 3

I.3 Pembatasan Masalah ... 4

I.4 Metodologi Penelitian ... 5

I.6 Manfaat Penelitian ... 6

I.6 Sistematika Penulisan ... 7

BAB II TINJAUAN PUSTAKA II.1 Beton ... 8

a. Beton Ringan ... 10

b. Beton mutu tinggi ... 13

c. Beton dengan workabilitas tinggi ... 13

d. Beton Serat ... 13

e. Beton dengan Polimer ... 14

h. Beton Dengan Pemadatan Roller ... 15

II.2 Bahan ampuran Beton ... 15

II.2.1 Semen ... 16

II.2.2 Agregat ... 20

II.2.2.1 Jenis Agregat ... 23

II.2.2.1.1 Batu Apung ... 23

II.2.2.1.2 Pasir ... 25

II.2.2.1.3 Kerikil ... 26

II.2.3 Air ... 26

II.3 Kuat Tekan Beton ... 27

II.3.1 Ukuran dan Bentuk Agregat ... 30

II.3.2 Faktor Air Semen ... 30

II.3.3 Umur Beton... 30

II.3.4 Jumlah Semen ... 31

II.3.5 Perawatan Beton (curing) ... 31

BAB III METODOLOGI PENELITIAN III.1 Umum ... 32

III.2 Urutan Tahapan Penelitian ... 32

III.2.1 Penyediaan Bahan Penyusun Beton ... 32

III.2.2 Persiapan dan Pemeriksaan Bahan ... 34

III.2.3 Pemeriksaan Bahan Penyusun Beton ... 40

III.2.3.1 Agregat Halus ... 40

III.2.3.2 Agregat Kasar ... 43

III.2.3.2.2 Batu Apung... 46

III.2.3.3 Semen ... 49

III.2.4 Perencanaan Campuran Beton ( Mix Design ) ... 49

III.2.5 Pembuatan Benda Uji Silinder ... 50

III.2.6 Pemeriksaan Nilai Slump ... 51

III.2.7 Pengujian Kuat Tekan Beton Umur 7, 14 dan 21 Hari ... 51

III.2.8 Perhitungan Berat Jenis Beton... 52

III.2.9 Analisa dan Kesimpulan ... 52

BAB IV HASIL PENELITIAN DAN PEMBAHASAN IV.1 Nilai Slump ... 53

IV.2 Berat Jenis Beton ... 54

IV.2.1 Berat Jenis Beton Ringan ... 54

IV.2.2 Berat Jenis Untuk Beton Normal ... 58

IV.3 Kuat Tekan Silinder Beton ... 62

IV.4 Perbandingan Berat Jenis dan Kuat Tekan Antara Beton Ringan Terhadap Beton Normal ... 64

IV.4.1 Perbandingan Kuat Tekan Beton ... 64

IV.4.2 Perbandingan Berat Jenis ... 67

BAB V KESIMPULAN DAN SARAN VI.1 Kesimpulan... 70

VI.2 Saran ... 71

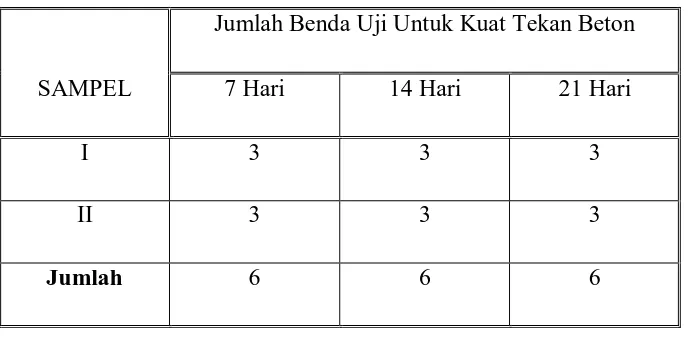

Tabel 1.1 : Distribusi Pengujian Benda Uji Silinder ... 6

DAFTAR TABEL

Tabel 2.1 : Bahan Baku Semen ... 17Tabel 2.2 : Susunan Besar Butiran Agregat Halus ... 21

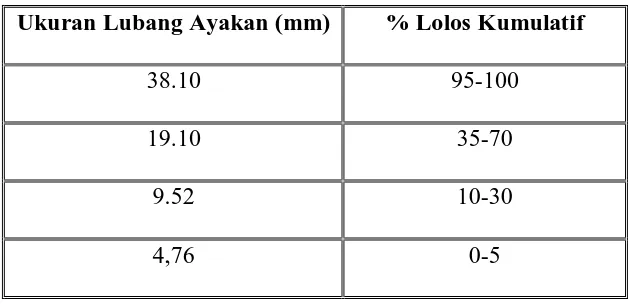

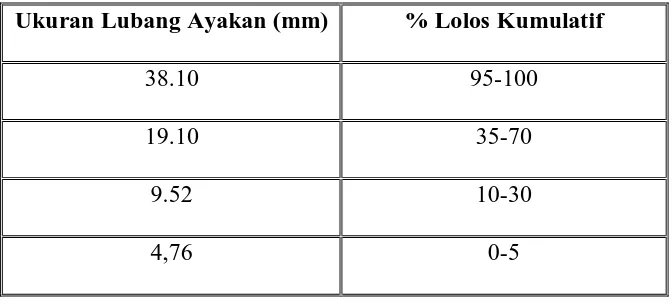

Tabel 2.3 : Susunan Besar Butiran Agregat Kasar ... 22

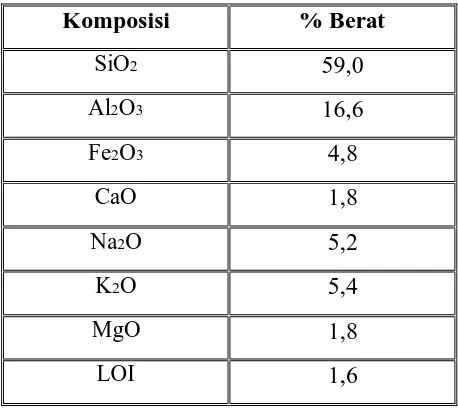

Tabel 2.4 : Komposisi Kimia Batu Apung ... 24

Tabel 2.5 : Perbandingan Kekuatan pada Berbagai Benda Uji ... 29

Tabel 2.6 : Faktor Konversi Untuk Kuat Tekan Beton 28 hari ... 29

Tabel 3.1 : Susunan Butiran Agregat Halus ... 36

Tabel 3.2 : Susunan Besar Butiran Agregat Kasar ... 37

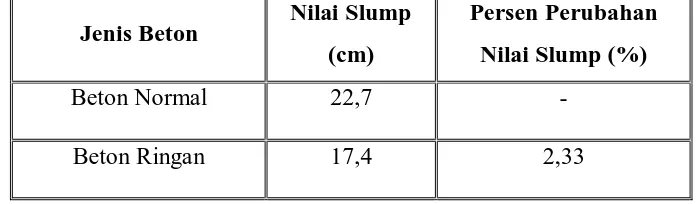

Tabel 4.1 : Nilai Slump ... 53

Tabel 4.2 : Berat Benda Uji Silinder Untuk Beton Ringan ... 55

Tabel 4.3 : Berat Jenis Untuk Beton Ringan ... 57

Tabel 4.4 : Berat Benda Uji Silinder Untuk Beton Normal ... 58

Tabel 4.5 : Berat Jenis Untuk Beton Normal ... 60

Tabel 4.6 : Berat Jenis Beton Ringan dan Beton Normal ... 61

Tabel 4.7 : Pengujian Kuat Tekan Silinder ... 63

Tabel 4.8 : Persentase Perbandingan Kuat tekan Beton Ringan Terhadap Beton Normal ... 65

Tabel 4.9 : Persentase Perbandingan Kuat tekan Beton Ringan Terhadap Kuat Tekan Rencana K-200 ... 66

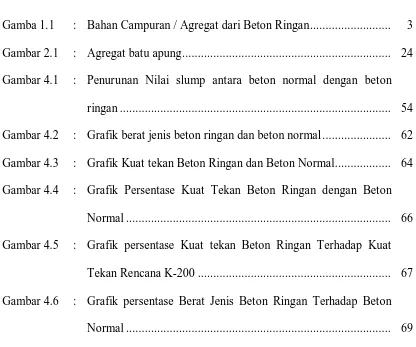

Gamba 1.1 : Bahan Campuran / Agregat dari Beton Ringan ... 3

DAFTAR GAMBAR

Gambar 2.1 : Agregat batu apung ... 24

Gambar 4.1 : Penurunan Nilai slump antara beton normal dengan beton

ringan ... 54

Gambar 4.2 : Grafik berat jenis beton ringan dan beton normal ... 62

Gambar 4.3 : Grafik Kuat tekan Beton Ringan dan Beton Normal ... 64

Gambar 4.4 : Grafik Persentase Kuat Tekan Beton Ringan dengan Beton

Normal ... 66

Gambar 4.5 : Grafik persentase Kuat tekan Beton Ringan Terhadap Kuat

Tekan Rencana K-200 ... 67

Gambar 4.6 : Grafik persentase Berat Jenis Beton Ringan Terhadap Beton

ABSTRAK

Beton ringan adalah beton yang mempunyai berat 800 kg/m3 s/d 2000 kg/m3. Penggunaan beton ringan adalah untuk mengurangi berat sendiri dari struktur sehingga komponen struktur pendukungnya seperti pondasinya akan menjadi lebih hemat.

Pada penelitian ini dipergunakan batu apung, karena batu apung mempunyai berat yang ringan. Sehingga didapat beton yang tergolong dalam beton ringan (mempunyai berat 800 kg/m3 s/d 2000 kg/m3). Mutu beton yang direncanakan adalah K-200 kg/cm2 pada umur 21 hari. Pengujian kuat tekan dan berat jenis beton dilakukan pada umur 7, 14, dan 21 hari, masing-masing 3 buah benda uji yang berdiameter 15 cm dan tinggi 30 cm.

BAB I

PENDAHULUAN

I.1. Latar Belakang

Gempa yang kembali terjadi di Indonesia tidak lepas dari kenyataan bahwa

letak kepulauan kita yang berada di garis pergeseran antara lempengan tektonik

Australia dan Pasifik, pergeseran antara kedua lempengan tektonik tersebut kerap

menimbulkan terjadinya gempa bumi Tektonik. Disamping itu, di Indonesia juga

terdapat lebih dari 400 gunung berapi, dimana 100 diantaranya masih aktif dan dapat

menyebabkan terjadinya gempa bumi Vulkanik. Fakta tercatat, Indonesia mengalami

tiga kali getaran dalam sehari, gempa bumi sedikitnya satu kali dalam sehari dan

sedikitnya satu kali letusan gunung berapi dalam setahun.

Selama ini masyarakat sangat mengenal dengan baik konstruksi beton.

Disisi lain, masyarakat juga dikejutkan banyaknya konstruksi bangunan yang rusak

akibat gempa. Ini dikarenakan konstruksi beton itu berat, sehingga jika ada gempa

maka gaya gempa akan sangat tergantung 2 hal yakni percepatan gempa dan

bangunan. Semakin berat bangunan atau semakin besar percepatan gempa maka gaya

gempa yang timbul semakin besar.

Kalau perecepatan gempa tidak akan bisa kita pengaruhi, sedangkan berat

gempa bisa didesain dengan memakai bahan yang ringan. Lazimnya beton yang

biasa digunakan mempunyai berat jenis 2400 kg/m3, akan tetapi saat ini sudah sangat

berkembang beton dan mempunyai berat jenis yang lebih ringan yakni beton ringan.

Beton ringan ini pertama kali dikembangkan di Swedia pada tahun 1923

ringan ini kemudian dikembangkan lagi oleh Joseph Hebel di Jerman di tahun 1943.

Melalui produk Hebel, beton ringan pun mendapat julukan “Aerated Lightweight

Concrete (ALC)”. Hasilnya, beton ringan aerasi ini dianggap sempurna, termasuk

material bangunan yang ramah lingkungan, karena dibuat dari sumber daya alam

yang berlimpah. Sifatnya kuat, tahan lama, mudah dibentuk, efisien, dan berdaya

guna tinggi. Di Indonesia sendiri beton ringan mulai dikenal sejak tahun 1995, saat

didirikannya PT Hebel Indonesia di Karawang Timur, Jawa Barat.

Secara umum berdasarkan German Building Code DIN 1045, beton dapat

diklasifikasikan dalam 3 jenis sbb:

1. Kondisi Lingkungan (Umwelt Bedingungen), a.l. tahan terhadap korosi,

korosi terhadap tulangan dan korosi terhadap beton.

2. Beton yang sudah mengeras (Festbeton) a.l. terhadap kuat tekan dan

terhadap berat jenis

3. Beton segar(Frishbeton) a.l, Terhadap konsistensi dan terhadap jenis

agregat.

Dari 3 klasifikasi diatas beton ringan termasuk klasifikasi no 2 yakni beton

yang sudah mengeras, yakni terhadap berat jenis. Dengan mengacu German Building

Code yakni DIN 1045 klasifikasi Beton berdasarkan berat jenis dibedakan dengan

a.l. normal (Normalbeton), beton ringan (Leichtbeton) dan beton berat

(Schwerbeton). Berat jenis beton normal adalah 2000 kg/m3-2600 kg/m3, dan untuk

beton berat adalah > 2600 kg/m3. Sedangkan Beton Ringan mempunyai berat Jenis

800 s/d 2000 kg/m3.

Berdasarkan DIN 4226, bagian ke dua bahwa agregat beton ringan tidak

memberikan efek karat terhadap tulangannya. Bahan agregat dari beton sebagai

pencampur semen adalah dari sejenis material yang diolah dari tanah liat seperti

Blaehton, ataupun dari Kaca dan polystrol. Contoh dari bahan agregat tersebut dapat

dilihat di gambar 1.

Gambar 1.1 bahan campuran/agregat dari beton ringan

Selain itu, material/agregat lainnya terdapat di gunung berapi/vulkan atau

dari limbah pabrik tertentu, seperti : batu apung, abu terbang, dan lainnya. Dalam hal

ini penulis akan membuat beton ringan dengan menggunakan agregat kasar berupa

batu apung. Penggunaan batu apung ini adalah untuk mendapatkan beton yang

tergolong dalam beton ringan, yaitu beton yang mempunyai berat jenis 800 kg/m³ s/d

2000 kg/m³.

I.2. Maksud dan Tujuan

Maksud dan tujuan dari penelitian ini adalah untuk mengetahui berat jenis

dan kuat tekan dari beton ringan yang akan dibuat dengan menggunakan batu apung,

sebagai bahan pembandingnya digunakan beton normal dengan mutu beton yang

sama. Dari penelitian ini kita akan mendapatkan kesimpulan hasil perbandingan

I.3. Pembatasan Masalah

Untuk membatasi luasnya ruang lingkup masalah maka di buat

batasan-batasan masalahnya, yaitu :

1. Mutu beton yang direncanakan adalah K-200 kg/cm², pada umur 21 hari.

2. Menggunakan material,

a. untuk beton normal : batu pecah dan pasir

b. untuk beton ringan : batu apung dan pasir

3. Standar pengujian adalah ASTM standart dan SK SNI.

4. Perawatan beton dengan cara perendaman dalam air untuk silinder.

5. Pengujian kuat tekan beton dilakukan pada umur 7 hari, 14 hari, dan 21

hari, masing-masing 3 buah untuk setiap variasi beton, dengan benda uji

silinder berdiameter 15 cm dan tinggi 30 cm.

Gambar 1.2 Benda Uji Silinder

I.4. Metodologi Penelitian

Metode yang digunakan dalam penelitian tugas akhir ini adalah kajian

eksperimental di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas

Teknik Universitas Sumatera Utara.

Adapun tahap-tahap pelaksanaan penelitian sebagai berikut :

1. Penyediaan bahan penyusun beton : batu pecah, batu apung, pasir, dan semen.

2. Pemeriksaan bahan penyusun beton.

• Analisa ayakan agregat halus dan agregat kasar.

• Pemeriksaan kadar lumpur (pencucian pasir lewat ayakan no.200) • Pemeriksaan kadar liat (clay lump) pada agregat kasar.

• Pemeriksaan kandungan organic (colorimetric test) pada agregat halus.

• Pemeriksaan berat isi agregat halus dan agregat kasar.

• Pemeriksaan berat jenis dan absorbs agregat halus dan agregat kasar.

3. Mix design (perencanaan campuran)

Penimbangan/penakaran bahan penyusun beton berdasarkan uji karakteristik.

Bahan penyusun beton dan mutu beton yang direncanakan dalam penelitian ini

adalah K-200 kg/cm².

4. Percobaan / Pembuatan benda uji silinder

Adapun sampel yang digunakan adalah :

a. Sampel I, beton normal.

b. Sampel II, beton ringan dengan menggunakan material batu apung.

Untuk lebih jelasnya jumlah benda uji yang akan di buat dapat dilihat pada

Table 1.1 Distribusi Pengujian Benda Uji Silinder

SAMPEL

Jumlah Benda Uji Untuk Kuat Tekan Beton

7 Hari 14 Hari 21 Hari

I 3 3 3

II 3 3 3

Jumlah 6 6 6

5. Pengujian nilai slump (slump test ASTM C143-90a)

Untuk mengetahui tingkat kemudahan pengerjaan beton.

6. Perhitungan berat jenis sampel

Rumus untuk menghitung berat jenis benda adalah perbandingan berat benda

tersebut terhadap volumenya.

7. Pengujian kuat tekan beton (ASTM C39-86) pada umur 7, 14, dan 21 hari.

8. Analisa hasil percobaan.

I.5. Manfaat Penelitian

Dari penelitian yang dilakukan ini diharapkan dapat memberikan manfaat

bagi perkembangan teknologi beton, khususnya dalam pembuatan beton ringan.

I.6. Sistematika Penulisan

Sistematika penulisan tugas akhir ini adalah :

BAB I : PENDAHULUAN

Pada bab ini berisikan latar belakang penelitian, permasalahan yang

akan diamati, tujuan yang akan dicapai, pembatasan masalah, dan

metodologi penelitian yang dilaksanakan oleh penulis.

BAB II : TINJAUAN PUSTAKA

Pada bab ini berisikan keterangan umum dan khusus mengenai

bahan beton yang akan diteliti berdasarkan referensi-referensi yang

didapat oleh penulis.

BAB III : METODOLOGI PENELITIAN

Pada bab ini berisikan prosedur penyediaan bahan yang digunakan

dalam penelitian, yaitu : agregat kasar, agregat halus, semen, air, dan

batu apung, dan disertai pembuatan benda uji, penghitungan berat

jenis, dan proses pengujian.

BAB IV : HASIL DAN PEMBAHASAN

Pada bab ini berisikan data dan analisa hasil pengujian beton di

laboratorium serta pembahasannya.

BAB V : KESIMPULAN DAN SARAN

Pada bagian akhir laporan tugas akhir ini terdapat kesimpulan yang

diperoleh dari hasil penelitian yang dilakukan dan beberapa saran

BAB II

TINJAUAN PUSTAKA

II.1 Beton

Beton adalah suatu komposit dari beberapa bahan batu–batuan yang

direkatkan oleh bahan ikat. Beton dibentuk dari agregat campuran (halus dan kasar)

dan ditambah dengan pasta semen. Singkatnya dapat dikatakan pasta bahwa semen

mengikat pasir dan bahan-bahan agregat lain (batu kerikil, basalt dan sebagainya).

Rongga diantara bahan-bahan kasar diisi oleh bahan-bahan halus. Penerangan

sepintas lalu ini memberikan bayangan bahwa harus ada perbandingan optimal antara

agregat campuran yang bentuknya berbeda-beda agar pembentukan beton dapat

dimanfaatkan oleh seluruh material.

Dalam konstruksi, beton adalah sebuah bahan bangunan komposit yang

terbuat dari kombinasi aggregat dan pengikat semen. Bentuk paling umum dari beton

adalah beton semen Portland, yang terdiri dari agregat mineral (biasanya kerikil dan

pasir), semen dan air.

Biasanya dipercayai bahwa beton mengering setelah pencampuran dan

peletakan. Sebenarnya, beton tidak menjadi padat karena air menguap, tetapi semen

berhidrasi, mengelem komponen lainnya bersama dan akhirnya membentuk material

seperti batu. Beton digunakan untuk membuat perkerasan jalan, struktur bangunan,

pondasi, jalan, jembatan penyeberangan, struktur parkiran, dasar untuk

pagar/gerbang, dan semen dalam beton atau tembok blok. Nama lama untuk beton

Beton normal diklasifikasikan menjadi dua golongan, yaitu beton normal

dan beton ringan. Beton normal tergolong beton yang memiliki densitas sekitar 2,2 –

2,4 gr/cm3 dan kekuatannya tergantung pada komposisi campuran beton (mix

design).

Sedangkan untuk beton ringan memiliki densitas < 1,8 gr/cm3, begitu juga

dengan kekuatannya sangat bervariasi dan sesuai dengan penggunaan dan

pencampuran bahan bakunya. Jenis dari beton ringan ada dua, yaitu beton ringan

berpori (aerated concrete) dan beton ringan tidak berpori (non aerated concrete).

Beton ringan berpori adalah beton yang dibuat agar strukturnya terdapat banyak pori.

Beton semacam ini diproduksi dengan bahan baku dari campuran semen, pasir,

gypsum, CaCO3 dan katalis aluminium. Dengan adanya katalis Al selama terjadi

reaksi hidratasi, semen akan menimbulkan panas (reaksi eksotermal) sehingga timbul

gelembung-gelembung gas H2O, CO2 dari reaksi tersebut. Akhirnya gelembung

tersebut akan menimbulkan jejak pori dalam beton yang sudah mengeras. Semakin

banyak gas yang dihasilkan akan semakin banyak pori yang terbentuk dan beton

akan semakin ringan.

Berbeda dengan beton non aerated, pada beton ini ditambahkan agregat

ringan dalam pembuatannya, seperti batu apung (pumice), serat sintesis dan alami,

slag baja, perlite, dan lain-lain. Pembuatan beton ringan berpori jauh lebih mahal

karena menggunakan bahan-bahan kimia tambahan dan mekanisme pengontrolan

yang cukup sulit.

Dalam perkembangannya banyak ditemukan beton baru hasil modifikasi,

tinggi, beton berkekuatan sangat tinggi, beton mampat sendiri (self compacted

concrete), dan lain-lain.

Kemajuan teknologi beton yang dikembangkan untuk menanggulangi

kekurangan yang dimiliki beton normal disebut dengan beton spesial. Beton spesial

biasanya terbuat dari campuran semen Portland dan agregat alami dan dibuat secara

konvensional. Beberapa jenis beton yang bisa dikategorikan sebagai beton spesial

diantaranya adalah :

a. Beton Ringan (Lightweight Concrete)

Teknologi material bahan bangunan berkembang terus, salah satunya beton

ringan aerasi (Aerated Lightweight Concrete/ALC) atau sering disebut juga

(Autoclaved Aerated Concrete/ AAC). Sebutan lainnya Autoclaved Concrete,

Cellular Concrete, Porous Concrete, di Inggris disebut Aircrete and Thermalite.

Beton ringan adalah beton yang memiliki berat jenis (density) lebih ringan daripada

beton pada umumnya. Tujuan penggunaan beton ringan adalah untuk mengurangi

berat sendiri dari struktur sehingga komponen struktur pendukungnya seperti

pondasinya akan menjadi lebih hemat.

Beton ringan AAC ini pertama kali dikembangkan di Swedia pada tahun

1923 sebagai alternatif material bangunan untuk mengurangi penggundulan hutan.

Beton ringan AAC ini kemudian dikembangkan lagi oleh Joseph Hebel di Jerman di

tahun 1943. Hasilnya, beton ringan aerasi ini dianggap sempurna, termasuk material

bangunan yang ramah lingkungan, karena dibuat dari sumber daya alam yang

berlimpah. Sifatnya kuat, tahan lama, mudah dibentuk, efisien, dan berdaya guna

tinggi. Di Indonesia sendiri beton ringan mulai dikenal sejak tahun 1995, saat

Pembuatan beton ringan ini pada prinsipnya membuat rongga udara di

dalam beton. Ada tiga macam cara membuat beton aerasi, yaitu :

Yang paling sederhana yaitu dengan memberikan agregat/campuran isian

beton ringan. Agregat itu bisa berupa batu apung, sterofoam, batu alwa, atau

abu terbang yang dijadikan batu.

Menghilangkan agregat halus (agregat halusnya disaring, contohnya debu/abu

terbangnya dibersihkan).

Meniupkan atau mengisi udara di dalam beton. Cara ketiga ini terbagi lagi

menjadi secara mekanis dan secara kimiawi.

Proses pembuatan beton ringan atau Autoclaved Aerated Concrete secara

kimiawi kini lebih sering digunakan. Sebelum beton diproses secara aerasi dan

dikeringkan secara autoclave, dibuat dulu adonan beton ringan ini. Adonannya terdiri

dari pasir kuarsa, semen, kapur, sedikit gypsum, air, dan dicampur alumunium pasta

sebagai bahan pengembang (pengisi udara secara kimiawi). Setelah adonan

tercampur sempurna, nantinya akan mengembang selama 7-8 jam. Alumunium pasta

yang digunakan dalam adonan tadi, selain berfungsi sebagai pengembang ia berperan

dalam mempengaruhi kekerasan beton. Volume aluminium pasta ini berkisar 5-8%

dari adonan yang dibuat, tergantung kepadatan yang diinginkan. Adonan beton aerasi

ini lantas dipotong sesuai ukuran.

Adonan beton aerasi yang masih mentah ini, kemudian dimasukkan ke

autoclave chamber atau diberi uap panas dan diberi tekanan tinggi. Suhu di dalam

autoclave chamber sekitar 183ºC. Hal ini dilakukan sebagai proses pengeringan atau

pematangan. Kalau adonan ini dijemur di bawah terik matahari hasilnya kurang

Beton tanpa butiran halus yang dibuat dengan kerikil agregat bukan

langsung merupakan beton ringan, meskipun beratnya hanya dua pertiga dari berat

beton padat, tetapi sebaiknya dipertimbangkan juga beton yang dibuat dengan

agregat yang lebih ringan. Agregat yang dipergunakan meliputi lelehan tepung abu

bakar yang mengeras, batu tulis, tanah liat yang direnggangkan, sisa bara yang

berbusa, batu apung atau “scoria” (sejenis batu).

Tidak seperti beton biasa, berat beton ringan dapat diatur sesuai kebutuhan.

Pada umumnya berat beton ringan berkisar antara 800 kg/m³ s/d 2000 kg/m³. Karena

itu keunggulan beton ringan utamanya ada pada berat, sehingga apabila digunakan

pada proyek bangunan tinggi (high rise building) akan dapat secara signifikan

mengurangi berat sendiri bangunan, yang selanjutnya berdampak kepada perhitungan

pondasi.

Keuntungan lain dari beton ringan antara lain : memiliki nilai tahanan panas

(thermal insulation) yang baik, memiliki tahanan suara (peredaman) yang baik,

tahan api (fire resistant), transportasi mudah dan dapat mengurangi kebutuhan

bekisting (formwok) dan perancah (scaffolding). Sedangkan kelemahan beton ringan

adalah nilai kuat tekannya (compressive strength), sehingga sangat tidak dianjurkan

penggunaan untuk perkuatan (struktural).

Aplikasi/penggunaan beton ringan bisa berupa batu beton beton, panel

dinding, lintel (balok beton), panel lantai, atap, serta kusen atau ambang pintu dan

jendela. Beberapa produk ada yang diperkuat lagi dengan ditanamkan besi beton di

dalamnya. Salah satu contoh untuk panel dinding atau panel lantai. Beton AAC tak

konvensional. Meskipun berupa rongga udara, beton ringan aerasi dapat menahan

beban hingga 1200 psi.

Berat jenis beton dengan agregat ringan yang kering udara sangat bervariasi,

tergantung pada pemilihan agregatnya , apakah pasir alam atau agregat pecah yang

ringan halus yang dipergunakan. Berat jenis sebesar 1850 kg/m3 dapat dianggap

sebagai batasan atas dari beton ringan yang sebenarnya, meskipun nilai ini kadang –

kadang melebihi.

b. Beton mutu tinggi (High Strength Concrete)

Beton dengan kuat tekan yang lebih besar dari 40 MPa sudah bisa

dikategorikan sebagai beton mutu tinggi. Beton ini dikembangkan untuk membuat

struktur yang menuntut tingkat kepentingan yang tinggi misalnya

bangunan-bangunan dengan tingkat keamanan tinggi seperti jembeton, gedung tinggi, reaktor

nuklir dan lain-lain.

c. Beton dengan workabilitas tinggi (High Workability Concrete)

Umumnya tingkat kesulitan dalam pengerjaan beton dikaitkan dengan

tingkat keenceran campurannya atau kemampuannya mengalir (flowing consistency),

semakin encer beton akan semakin mudah dikerjakan. Encer yang dimaksud bukan

semata encer karena diberi banyak air, justru dengan kebanyakan air mutu beton

akan semakin rendah karena material penyusunnya bisa terpisah-pisah (segregated).

Yang dimaksud disini adalah beton yang mudah mengalir tetapi tetap memiliki mutu

yang baik seperti beton normal atau mutu tinggi.

d. Beton Serat (Fiber Reinforced Concrete)

Adalah beton yang materialnya ditambah dengan komponen serat yang bisa

dalam campuran tidak terlalu banyak meningkatkan kekuatan beton terhadap gaya

tarik, perilaku struktur beton tetap semakin baik misalnya meningkatkan regangan

yang dicapai sebelum runtuh, meningkatkan ketahanan beton terhadap benturan dan

menambah kerasnya beton.

e. Beton dengan Polimer (Polymers Concrete)

Dengan pemberian polimer sebagai bahan perekat tambahan pada campuran

beton, akan dihasilkan beton dengan kuat tekan yang lebih tinggi dan dalam waktu

yang lebih singkat. Bahan yang ditambahkan bisa berupa latex maupun emulsi dari

bahan lain. Jenis ini cocok digunakan pada terowongan, tambang dan pekerjaan lain

yang membutuhkan kekuatan beton dalam waktu singkat bahkan dalam hitungan

jam.

Disamping itu, jenis beton polimer bisa dibuat dengan tujuan untuk

meningkatkan ketahanan terhadap bahan kimia tertentu. Metode panambahan

polimer selain pada campuran beton, bisa juga dilakukan pada saat beton sudah

kering dengan tujuan untuk menutup pori-pori beton dan retak kecil (microcrac)

karena pengeringan sehingga didapatkan beton yang kedap air (inpermiable)

sehingga keawetan beton bisa meningkat.

f. Beton Berat (Heavyweight Concrete)

Kebalikan dari beton ringan adalah beton berat, dimana beton jenis ini

memiliki berat isi yang lebih tinggi dari beton normal (2400 kg/m³) yaitu sekitar

3300 kg/m³ s/d 3800 kg/m³ . Beton berat biasanya digunakan pada

bangunan-bangunan seperti untuk perlindungan biologi, instalasi nuklir, unit kesehatan dan

bagunan fasilitas pengujian dan penelitian atom. Beton berat dibuat dengan

g. Beton Besar (Mass Concrete)

Merupakan beton pada struktur masif dengan dengan volume yang sangat

besar seperti pada bendungan, pintu air maupun balok dan pilar besar dan masif.

Beton berat dibuat dengan perlakuan yang berbeda dengan beton normal mengingat

timbulnya panas yang berlebihan pada campuran beton dan terjadinya perubahan

volume yang juga menjadi sangat besar.

Perlakuan untuk penanganan beton berat bisa dilakukan dengan mengubah

komposisi campuran seperti pengurangan semen, penambahan bahan aditif

pembentuk gelembung udara dan penggunaan agregat yang memiliki kepadatan

tinggi.

h. Beton Dengan Pemadatan Roller (Roller Compacted Concrete)

Pada pekerjaan-pekerjaan besar dan khusus seperti jalan berbahan beton dan

bendungan, pemadatan beton harus dilakukan dengan menggunakan roller vibrator .

Untuk pemadatan dengan roller, campuran beton harus cukup kering agar roller tidak

teggelam tatapi tetap harus memiliki sifat basah agar distribusi bahan perekat

(semen) ke seluruh permukaan agregat menjadi merata.

II.2. Bahan Campuran Beton

Bahan campuran beton memiliki peranan yang penting untuk memperoleh

beton sesuai keinginan. Bahan ini harus memenuhi bebarapa syarat agar dapat

digunakan dalam campuran beton. Beton terdiri dari agregat halus (pasir), agregat

II.2.1 Semen

Semen merupakan hasil industri yang sangat kompleks, dengan campuran

serta susunan yang berbeda-beda. Semen dikelompokkan menjadi dua kelompok,

yaitu: semen non hidrolik dan semen hidrolik.

Semen non-hidrolik tidak dapat mengikat dan mengeras di dalam air, akan

tetapi dapat mengeras di udara. Contoh utama dari semen non hidrolik adalah kapur.

Sedangkan semen hidrolik mempunyai kemampuan untuk mengikat dan mengeras di

dalam air. Contoh semen hidrolik antara lain kapur hidrolik, semen pozzolan, semen

terak, semen alam, semen Portland, semen Portland pozzolan, semen Portland terak

tanur tinggi, semen alumina dan semen expansif.

Semen adalah bahan yang digunakan untuk campuran agregat (pasir halus

dan kasar). Fungsi utama semen sebagai bahan perekat untuk mengikat butir-butir

agregat sehingga membentuk suatu massa yang padat dan mengisi rongga udara di

antara butir-butir agregat sehingga banyak digunakan pada pembangunan di sektor

konstruksi sipil.

Jenis semen yang digunakan dalam pembuatan beton ringan ini adalah

semen Portland. Pengaruh dari semen pada kekuatan beton ringan untuk suatu

perbandingan bahan-bahan ditentukan oleh kehalusan butiran-butiran dan komposisi

kimianya melalui hidrasi untuk mengikat dan menyatukan agregat menjadi padat.

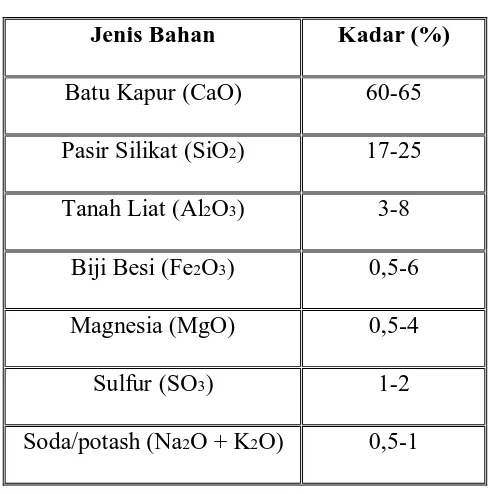

Tabel 2.1 Bahan Baku Semen

Jenis Bahan Kadar (%)

Batu Kapur (CaO) 60-65

Pasir Silikat (SiO2) 17-25

Tanah Liat (Al2O3) 3-8

Biji Besi (Fe2O3) 0,5-6

Magnesia (MgO) 0,5-4

Sulfur (SO3) 1-2

Soda/potash (Na2O + K2O) 0,5-1

Ada beberapa jenis semen Portland jika dilihat dari beberapa segi; segi

kebutuhan, penggunaan dan kekuatan. Sebagaimana dijelaskan dibawah ini :

1. Segi Kebutuhan; yaitu yang sesuai dengan kebutuhannya semen Portland terbagi:

a. Semen Portland mengeras cepat (raping harderning Portland cement).

Semen jenis ini memiliki kadar C3S atau C3A tinggi yang digiling halus

sehingga derajat pengerasannya pada umur muda tinggi.

b. Semen Portland tahan sulfat.

Pada waktu pembuatannya semen ini dibuat dengan kadar C3A rendah.

Sekalipun jenis semen ini disebutkan tahan sulfat, tidak berarti tahan terhadap

asam sulfat. Yang dimaksud sulfat disini adalah garam sulfat yang larut.

Misalnya, air laut, rawa, dan sebagainya, dimana kadar SO3 lebih dari 1%.

c. Semen Portland dengan panas rendah (low hit cement).

Semen ini memiliki kadar C3S maksimum 35% dan kadar C3A maksimum

untuk konstruksi yang tebal, dimana bahaya panas dalam inti beton massa

dapat mengakibatkan kerusakan pada konstruksi.

d. Semen Portland Pozzolan.

Semen ini merupakan campuran dari semen Portland biasa dengan pozzolan

10-30%. Penggunaannya adalah untuk bangunan yang dapat gangguan garam

sulfat atau panas rendah.

e. Masonry Cement.

Semen ini adalah semen Portland yang dicampur dengan bubuk batu atau

batuan kapur sampai 50%. Penggunaan semen ini untuk mengaduk pasangan.

f. Semen Portland Putih.

Semen Portland dimana bahan dasarnya mengandung senyawa besi rendah.

Kadar Fe2O3 pada semen ini dibatasi 0,5%. Sebab senyawa besi menimbulkan

warna tua pada semen. Proses pembuatan semen ini memerlukan ketelitian

tinggi dan bahan dasarnya mahal. Oleh karena itu, harga semen putih lebih

mahal dari semen biasa.

g. Semen Alumunium.

Semen ini terbuat dari batu kapur dan bauksit. Dengan komposisi campuran

60-70% kapur dan 30-40% bauksit. Bahan-bahan ini digiling halus kemudian

dibakar dengan suhu tinggi (1600ºC). Waktu pengikatan sekitar 1 jam, tetapi

setelah 24 jam semen telah mencapai kekuatan 100% dan warna semen

abu-abu muda. Adapun penggunaannya terutama untuk konstruksi bangunan yang

tahan gangguan sulfat dan untuk bangunan tahan suhu tinggi.

2. Segi Penggunaan; yaitu ditinjau dari penggunaannya menurut ASTM semen

a. Jenis I, semen Portland jenis umum (normal Portland cement) yaitu jenis

semen Portland untuk penggunaan dalam konstruksi beton secara umum yang

tidak memerlukan sifat-sifat khusus.

b. Jenis II, semen jenis khusus dengan perubahan-perubahan (modified Portland

cement). Semen ini memiliki panas hidrasi lebih rendah dan keluarnya panas

lebih lambat daripada semen jenis I. jenis ini digunakan untuk bangunan tebal

seperti pilar dengan ukuran besar. Panas hidrasi yang agak rendah dapat

berakibat retak-retak pengerasan. Jenis ini dapat pula digunakan untuk

bangunan drainase ditempat yang memiliki konsentrasi sulfat agak tinggi.

c. Jenis III, semen Portland dengan kekuatan awal tinggi (high early strength

Portland cement). Jenis memperoleh kekuatan besar dalam waktu yang

singkat. Umumnya digunakan untuk perbaikan bangunan beton yang perlu

segera digunakan.

d. Jenis IV, semen Portland dengan panas hidrasi rendah (low heat Portland

cement). Jenis ini merupakan jenis khusus untuk penggunaan yang

memerlukan panas hidrasi yang rendah dan kekuatannya lambat. Jenis ini

dipergunakan untuk bangunan beton massa seperti bendungan.

e. Jenis V, semen Portland tahan sulfat (sulfate resisting Portland cement). Jenis

ini merupakan jenis khusus untuk penggunaan pada bangunan yang terkena

sulfat seperti di tanah dan di air yang tinggi kadar alkalinya. Pengerasan

berjalan lebih lambat daripada semen Portland biasa.

3. Segi Kekuatan; ditinjau dari kekuatannya semen Portland dapat dibedakan

a. Semen Portland mutu S-400 yaitu semen Portland dengan kuat tekan pada

umur 28 hari sebesar 400 kg/cm².

b. Semen Portland mutu S-475 yaitu semen Portland dengan kuat tekan pada

umur 28 hari sebesar 475 kg/cm².

c. Semen Portland mutu S-550 yaitu semen Portland dengan kuat tekan pada

umur 28 hari sebesar 550 kg/cm².

d. Semen Portland mutu S-S yaitu semen Portland dengan kuat tekan pada umur

1 hari sebesar 225 kg/cm² dan pada umur 7 hari sebesar 525 kg/cm².

II.2.2 Agregat

Agregat yang banyak digunakan pada campuran beton sifatnya yang

ekonomis adalah pasir dan kerikil. Pasir dan kerikil diperoleh dari lubang-lubang

galian atau dikeruk dari dasar sungai atau dasar laut. Agregat ini menempati kira-kira

70% volume beton.

Agregat adalah butiran mineral yang berfungsi sebagai bahan pengisi dalam

campuran beton. Batuan yang baik dipakai sebagai agregat adalah butiran-butiran

yang keras, kompak, tidak pipih dan kekal (tidak mudah berubah volumenya karena

pengaruh cuaca dan keadaan sekelilingnya).

Agregat yang digunakan dalam campuran beton harus memiliki gradasi

butiran yang baik, artinya harus terdiri dari butiran yang beragam besarnya, agar

dapat memiliki daya ikat antara butiran dan mengurangi semen. Butiran yang kecil

kan mengisi pori-pori antara butiran besar, sehingga akan diperoleh campuran yang

padat dan volume pori sekecil mungkin. Pengukuran besar butir agregat didasarkan

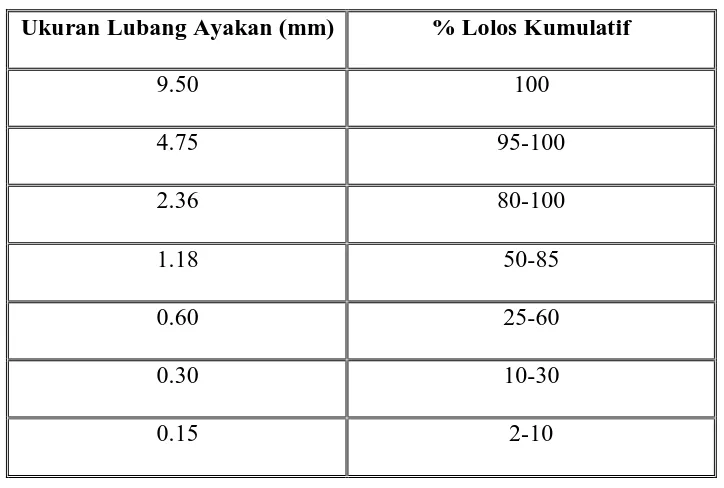

ayakan dengan besar lubang yang telah ditetapkan. Pada tabel 2.2 dapat dilihat

ukuran diameter agregat halus.

Tabel 2.2 Susunan Besar Butiran Agregat Halus

Ukuran Lubang Ayakan (mm) % Lolos Kumulatif

9.50 100

4.75 95-100

2.36 80-100

1.18 50-85

0.60 25-60

0.30 10-30

0.15 2-10

Ukuran butir agregat didefenisikan sebagai butiran yang dapat lolos pada

suatu ukuran ayakan tertentu. Agregat halus adalah agregat yang semua butirannya

menembus ayakan 4,8 mm. agregat halus disebut juga pasir, dapat diperoleh

langsung dari dasar sungai dan galian ataupun berasal dari hasil pemecahan batu.

Agregat yang butirannya lebih kecil dari 1,20 mm disebut pasir halus.

Agregat kasar adalah agregat dengan butiran-butiran yang tertinggal diatas

ayakan 4,80 mm s/d 40 mm. batu adalah agregat yang besar butirannya lebih dari

40mm. Secara umum agregat kasar sering disebut sebagai kerikil (ukuran butiran

antara 5mm s/d 40mm), kericak dan batu pecah. Cara yang paling banyak dilakukan

untuk membedakan jenis agregat adalah dengan analisa besar butirannya. Pada tabel

Tabel 2.3 Susunan Besar Butiran Agregat Kasar

Ukuran Lubang Ayakan (mm) % Lolos Kumulatif

38.10 95-100

19.10 35-70

9.52 10-30

4,76 0-5

Didalam beton, agregat halus dan kasar mengisi sebagian volume beton,

sehingga sifat-sifat dan mutu agregat sangat mempengaruhi sifat dan mutu beton.

Penggunaan agregat dalam beton adalah :

a. Untuk menghemat penggunaan semen Portland

b. Untuk menghasilkan kekuatan yang besar pada beton

c. Untuk mengurangi susut pengerasan beton

d. Untuk mencapai susunan yang padat pada beton, dengan gradasi agregat yang

baik akan didapat beton yang padat pula

e. Mengontrol sifat dapat dikerjakan (workability) adukan beton.

Gradasi yang baik pada agregat dapat menghasilkan beton yang padat,

sehingga volume rongga berkurang yang dapat menghasilkan beton dengan kekuatan

besar. Gradasi agregat dan ukuran butiran maksimun agregat akan memberi pengaruh

terhadap :

• Luas permukaan agregat

• Jumlah air pengaduk yang digunakan

Semakin banyak bahan batuan yang digunakan dalam beton maka akan

semakin hemat dalam penggunaan semen Portland sehingga harga beton dapat lebih

murah. Tentu saja dalam penggunaan agregat tersebut ada batasnya, sebab pasta

semen diperlukan untuk pelekatan butir-butir dalam pengisian rongga-rongga halus

dalam adukan beton. Agregat tidak susut, maka susut pengerasan pada beton hanya

disebabkan oleh adanya pengerasan pasta semen. Semakin banyak agregat semakin

berkurang susut pengerasan beton.

II.2.2.1 Jenis Agregat

Hampir semua faktor yang berkenaan dengan kelayakan suatu agregat

endapan (quarry) berhubungan dengan sejarah geologi dari daerah sekitarnya. Proses

geologis yang membentuk suatu quarry atau modifikasi yang berurutan, menentukan

ukuran, bentuk, lokasi, jenis, keadaan dari batuan, serta gradasi, dan sejumlah faktor

lainnya.

II.2.2.1.1 Batu Apung

Batu apung adalah salah satu agregat yang berasal dari alam, biasanya

berasal dari muntahan lahar panas gunung berapi, kemudian dilanjutkan proses

pendinginan secara alami dan terendapkan di dalam lapisan tanah selama

bertahun-tahun. Batu apung (pumice) berwarna terang, mengandung buih yang terbuat dari

gelembung berdinding gelas, dan biasanya disebut juga sebagai batuan gelas

volkanik silikat. Gambar bentuk dari agregat batu apung diperlihatkan pada gambar

Gambar 2.1 Agregat batu apung

Batu apung memiliki struktur multi rongga sehingga memiliki densitas yang

sangat kecil (< 1gr/cm3). Sifat-sifat yang dimiliki batu apung antara lain: peresapan

air (water absorption) 16,67%, berat jenis 0,8 gr/cm3, hantaran suara (sound

transmission) rendah, rasio kuat tekan terhadap beban tinggi, konduktifitas panas

(thermal conductivity) rendah, dan ketahanan terhadap api sampai dengan 6 jam.

Adapun kandungan atau komposisi kimia yang terdapat di dalam batu apung

diperlihatkan pada tabel 2.4, terlihat bahwa komposisi dominan dari batu apung

berturut-turut adalah SiO2, K2O, Na2O dan Fe2O3, sedangkan senyawa lainnya relatif

kecil. Batu apung dapat digunakan sebagai bahan utama untuk pembuatan beton

ringan karena mempunyai sifat antara lain: porositas tinggi, densitas rendah, isolasi

termal tinggi dan tahan terhadap goncangan seperti gempa.

Tabel 2.4 Komposisi Kimia Batu Apung

Komposisi % Berat

SiO2 59,0

Al2O3 16,6

Fe2O3 4,8

CaO 1,8

Na2O 5,2

K2O 5,4

MgO 1,8

Batu apung yang merupakan agregat alamiah yang ringan serta umum

penggunanya. Asalkan bebas dari debu volkanik yang halus dan bahan yang bukan

vulkanik asalnya, seperti lempung, batu apung menghasilkan beton ringan yang

memuaskan dengan berat jenis antara 720 kg/m3 dan 1440 kg/m3.

Batu apung yang digunakan pada penelitian ini berasal dari daerah Tuntungan

dengan diameter maksimum 40 mm.

II.2.2.1.2 Pasir

Batu pasir (Bahasa Inggris: sandstone) adalah batuan endapan yang

terutama terdiri dari mineral berukuran pasir atau butiran batuan. Sebagian besar batu

pasir terbentuk oleh kuarsa atau feldspar karena mineral-mineral tersebut paling

banyak terdapat di kulit bumi. Seperti halnya pasir, batu pasir dapat memiliki

berbagai jenis warna, dengan warna umum adalah coklat muda, coklat, kuning,

merah, abu-abu dan putih. Karena lapisan batu pasir sering kali membentuk karang

atau bentukan topografis tinggi lainnya, warna tertentu batu pasir dapat dapat

diidentikkan dengan daerah tertentu. Sebagai contoh, sebagian besar wilayah di

bagian barat Amerika Serikat dikenal dengan batu pasir warna merahnya.

Batu pasir tahan terhadap cuaca tapi mudah untuk dibentuk. Hal ini

membuat jenis batuan ini merupakan bahan umum untuk bangunan dan jalan. Karena

kekerasan dan kesamaan ukuran butirannya, batu pasir menjadi bahan yang sangat

baik untuk dibuat menjadi batu asah (grindstone) yang digunakan untuk menajamkan

pisau dan berbagai kegunaan lainnya.

Pasir yang digunakan dalam sampel ini adalah pasir sungai yang ukuran

butirannya sangat halus dan lolos ayakan 100 mesh. Butiran pasir yang halus

yang baik. Tetapi jika butiran pasir kasar, hasilnya akan kurang memuaskan karena

rongga antara butiran cukup lebar sehingga tegangan tidak dapat menyebar secara

merata.

Agregat halus yang digunakan pada penelitian ini adalah pasir sungai yang

berasal dari daerah Tuntungan.

II.2.2.1.3 Kerikil

Kerikil berasal dari disintegrasi alami dari batuan alam atau berupa batu

pecah yang dihasilkan oleh alat pemecah batu (stone crusher), dan mempunyai

ukuran butir antara 4,8mm – 40mm. Agregat kasar yang digunakan pada penelitian

ini adalah batu pecah yang berasal dari Tuntungan dengan ukuran maksimum 40

mm.

II.2.3 Air

Air diperlukan pada pembuatan beton untuk memicu proses kimiawi semen,

membasahi agregat dan memberikan kemudahan dalam pekerjaan beton. Air yang

dapat diminum umumnya dapat digunakan sebagai campuran beton. Air yang

mengandung senyawa-senyawa yang berbahaya, yang tercemar garam, minyak, gula

atau bahan kimia lainnya, bila dipakai dalam campuran beton akan menurunkan

kualitas beton, bahkan dapat mengubah sifat-sifat beton yang dihasilkan.

Air digunakan untuk membuat adukan menjadi bubur kental dan juga

sebagai bahan untuk menimbulkan reaksi pada bahan lain untuk dapat mengeras.

Oleh karena itu, air sangat dibutuhkan dalam pelaksanaan pengerjaan bahan. Tanpa

Nilai banding berat air dan semen untuk suatu adukan beton dinamakan

water cement ratio (w.c.r). Agar terjadi proses hidrasi yang sempurna dalam adukan

beton, pada umumnya dipakai nilai w.c.r 0,40-0,65 tergantung mutu beton yang

hendak dicapai, umumnya memakai nilai w.c.r yang rendah, sedangkan dilain pihak

untuk menambah daya workability diperlukan nilai w.c.r yang lebih tinggi.

Kekuatan dan mutu beton umumnya sangat dipengaruhi oleh air yang

digunakan. Air yang digunakan harus disesuaikan pada batas yang memungkinkan

untuk pelaksanaan pekerjaan campuran beton dengan baik. Jumlah air yang

digunakan pada campuran beton dapat dibagi menjadi dua kategori, yaitu :

1. Air bebas, yaitu air yang diperlukan untuk hidrasi semen.

2. Air resapan agregat.

II.3 Kuat Tekan Beton

Beton yang baik adalah beton yang memiliki kuat tekan yang tinggi, sebab

beton yang tidak cukup kekuatannya menurut kebutuhan menjadi tidak berguna.

Secara umum kekuatan beton dipengaruhi oleh dua hal yaitu faktor air semen dan

kepadatan beton dengan faktor air semen yang cukup untuk proses hidrasi semen dan

dapat dipadatkan dengan sempurna akan memiliki kekuatan optimal. Hanya saja

untuk memperoleh kuat tekan yang lebih tinggi memerlukan banyak hal yang harus

dipertimbangkan.

Dalam pembuatan beton, peranan air sangat penting. Selama pengerasan

beton masih tergantung kepada semen, maka faktor air semen sangat menentukan.

Jika air semen kurang maka pengerasan semen akan kurang sempurna,

semen terlalu banyak akan timbul bleeding. Jadi untuk memperoleh beton yang kuat,

campuran beton harus padat sesudah mongering.

Untuk mencapai kekuatan beton yang sempurna, ada beberapa hal yang

mempengaruhi antara lain :

• Keadaan selama terjadinya pengerasan

• Selama semen mengeras, harus selalu cukup air untuk proses pengerasan agar

gel tidak mongering sebelum proses pengeringan selesai, sehingga diperoleh

beton yang padat dan tidak berpori.

• Karena pengerasan semen memerlukan waktu, maka beton di uji jika telah

mencapai umur 21 hari untuk mendapatkan kuat tekan optimal.

Disamping hal tersebut diatas, kuat tekan beton juga ditentukan oleh

perbandingan semen, agregat halus, agregat kasar (kerikil dan batu apung), dan air.

Dengan mempertimbangkan beberapa hal yaitu: sifat semen, sifat agregat, ukuran

maksimum agregat dan kehalusan.

Kekuatan tekan benda uji beton dihitung dengan rumus :

………..(1)

Dimana : fc’= kekuatan tekan (kg/cm²)

P = beban tekan (kg)

Standar deviasi dihitung berdasarkan rumus :

………..(2)

Dimana : s = standar deviasi (kg/cm²)

σ’b = kekuatan masing-masing benda uji (kg/cm²)

σ’bm = kekuatan beton rata-rata (kg/cm²)

N = jumlah total benda uji hasil pemeriksaan

Berdasarkan PBI ’71 Bagian 3, Bab 4 Pekerjaan Beton bahwa kekuatan

tekan beton pada berbagai umur benda uji adalah seperti tabel berikut :

Tabel 2.5 Perbandingan Kekuatan pada Berbagai Benda Uji

Benda Uji Perbandingan Kekuatan Tekan

Kubus 15x15x15 cm 1,00

Kubus 20x20x20 cm 0,95

Silinder 15x30 cm 0,83

Untuk estimasi kekuatan tekan masing-masing benda uji terhadap beton

yang berumur 28 hari, dapat diambil dari PBI ’71, seperti tabel berikut ini :

Tabel 2.6 Faktor Konversi Untuk Kuat Tekan Beton 28 hari

Umur Beton (hari) 3 7 14 21 28 90 365

Semen Portland Biasa 0,40 0,65 0,88 0,95 1,00 1,20 1,35

Semen Portland dengan Kekuatan awal Tinggi

II.3.1 Ukuran dan Bentuk Agregat

Semakin kecil area permukaan agregat, maka semakin kecil pula kebutuhan

air untuk campuran beton. Dengan semakin kecilnya faktor air semen, maka

kekuatan beton semakin meningkat. Penggunaan agregat dengan ukuran butir

maksimum yang lebih besar, dapat menurunkan kekuatan beton.

II.3.2 Faktor Air Semen

Secara umum, semakin besar nilai f.a.s, semakin rendah mutu kekuatan

beton. Dengan demikian, untuk menghasilkan sebuah beton yang bermutu tinggi,

f.a.s dalam beton haruslah rendah, sayangnya hal ini menyebabkan kesulitan dalam

pengerjaannya. Umumnya nilai f.a.s minimum untuk beton normal sekitar 0,4 dan

nilai maksimumnya 0,65. Tujuan pengurangan f.a.s ini adalah untuk mengurangi

hingga seminimal mungkin porositas beton yang dibuat sehingga akan dihasilkan

beton mutu tinggi.

Kekuatan tekan beton dapat diperhitungkan dengan penggunaan faktor air

semen. Kekuatan tekan beton menurun jika perbandingan jumlah berat pemakaian air

terhadap berat semen ditingkatkan.

II.3.3 Umur Beton

Kekuatan tekan beton akan bertambah dengan naiknya umur beton.

Biasanya nilai kuat tekan ditentukan pada waktu beton mencapai umur 28 hari.

Kekuatan beton akan naik secara cepat (linier) sampai umur 28 hari, tetapi setelah itu

mencapai 70% dan pada umur 14 hari mencapai 85%-90% dari kuat tekan umur 28

hari.

II.3.4 Jumlah Semen

Jika faktor air semen sama (slump berubah), beton dengan jumlah

kandungan semen tertentu mempunyai kuat tekan tertinggi. Pada jumlah semen yang

terlalu sedikit berarti jumlah air juga sedikit sehingga adukan beton sulit dipadatkan

yang mengakibatkan kuat tekan beton rendah. Namun jika jumlah semen yang terlalu

berlebihan berarti jumlah air juga berlebihan sehingga beton mengandung banyak

pori yang mengakibatkan kuat tekan beton rendah. Jika nilai slump sama (fas

rendah), beton dengan semen lebih banyak mempunyai kuat tekan lebih tinggi.

II.3.5 Perawatan Beton (curing)

Kekuatan tekan beton bertambah seiring dengan umur beton dan perawatan

beton. Peningkatan suhu air baik untuk perawatan beton ataupun pencampuran beton

dapat meningkatkan kekuatan beton lebih cepat. Penggunaan curing dengan system

uap dapat meningkatkan kekuatan beton lebih cepat dibandingkan dengan system

BAB III

METODE PENELITIAN

III.1. Umum

Metode yang digunakan pada penelitian ini adalah kajian eksperimental

yang dilakukan di Laboratorium Beton Fakultas Teknik Departemen Teknik Sipil

Universitas Sumatera Utara. Secara umum urutan tahap penelitian meliputi :

a. Penyediaan bahan penyusun beton

b. Pemeriksaan bahan

c. Perencanaan campuran beton

d. Pembuatan benda uji

e. Pemeriksaan nilai slump

f. Pengujiaan kuat tekan beton umur 7 hari, 14 hari, dan 21 hari

III.2. Urutan Tahapan Penelitian

III.2.1 Penyediaan Bahan Penyusun Beton dan alat- alat yang digunakan

Bahan – bahan penyusun beton dalam penelitian ini adalah:

1. Agregat Halus; berasal dari Tuntungan,

2. Agregat Kasar; berasal dari Tuntungan,

3. Batu Apung; berasal dari Tuntungan,

4. Semen; menggunakan semen Portland tipe I merek Semen Padang dalam

kemasan 50 kg,

5. Air; berasal dari saluran air bersih pada Laboratorium Bahan rekayasa

Peralatan yang digunakan berasal dari Laboratorium Bahan rekayasa

Departemen Teknik Sipil, USU. Peralatan yang digunakan meliputi alat untuk

persiapan bahan, pembuatan benda uji dan alat untuk pengujian. Alat-alat yang

digunakan antara lain :

1. Timbangan; digunakan untuk menimbang berat bahan campuran beton dan

berat benda uji.

2. Ayakan; digunakan untuk menganalisa gradasi agregat dan batu apung.

3. Mesin Sieve Shaker; mesin ini digunakan untuk mengayak agregat yang

sudah dimasukkan dalam suatu susunan saringan uji. Susunan saringan

diletakkan di atas mesin sieve shaker dan diklem. Mesin akan mengayak

secara mekanik dan waktu pengayakan dapat diatur sesuai dengan

kebutuhan.

4. Kerucut Abrams; digunakan untuk mengukur nilai slump pada adukan beton

segar. Kerucut Abrams terbuka pada kedua ujungnya dengan diameter 10 cm

pada bagian atas, 20 cm pada bagian bawah dan tinggi 30 cm. Pada pengujian

nilai slump ini, beton dipadatkan dengan alat penumbuk yang berdiameter 1,6

cm dan panjang 60 cm.

5. Mesin uji Los Angeles; mesin uji ini digunakan untuk menguji ketahanan aus

dari agregat kasar.

6. Bejana Rudelof; digunakan untuk menguji kekerasan dari agregat kasar.

7. Oven; digunakan untuk mengeringkan agregat kasar, agregat halus, dan batu

apung.

8. Alat pengaduk beton (concrete mixer); digunakan untuk mencampur bahan

9. Cetakan beton silinder berdiameter 15 cm dan tinggi 30 cm.

10.Alat uji tekan (compressor machine); untuk mengetahui beban kerja

maksimum beton, sehingga diketahui kekuatan benda uji.

11.Bak perendam; bak yang berisi air yang digunakan untuk merendam benda

uji pada masa perawatan sebelum benda diuji.

12.Vibrator; untuk memadatkan adukan beton pada saat adukan beton baru

dituang kedalam cetakan.

III.2.2 Persiapan dan Pemeriksaan Bahan

1. Agregat Halus (pasir)

Agregat halus yang digunakan sebagai bahan pengisi beton harus memenuhi

persyaratan-persyaratan sebagai berikut :

a. Analisa ayakan (ASTM C 139-a) bertujuan untuk mengetahui gradasi

butiran pasir dan menentukan finenes modulus pasir. Pemeriksaan gradasi

pasir dilakukan dengan mengayak contoh pasir pada satu set ayakan.

Dari hasil ayakan ditimbang berat sampel yang tertinggal pada

masing-masing ayakan. Derajat kehalusan agregat ditentukan oleh modulus

kehalusan (finenes modulus). Nilai FM dapat dicari dengan rumus :

b. Berat jenis dan penyerapan pasir (ASTM C 128-93). Berat jenis pasir

adalah perbandingan antara berat pasir dengan perubahan volume akibat

adanya pasir. Pemeriksaan ini bertujuan untuk menentukan berat jenis

(specific gravity) dan penyerapan air (absorsi) pasir.

c. Berat isi pasir (ASTM C 29M-21a), bertujuan untuk menentukan berat isi

pasir dalam keadaan padat dan longgar.

d. Colorimetric test (ASTM C 40-92) bertujuan untuk memeriksa kadar

bahan organik yang terkandung didalam pasir. Agregat halus harus bebas

dari pengotoran zat organic yang akan merugikan beton, atau kadar

organic jika diuji di laboratorium tidak menghasilkan warna gelap dari

standar percobaaan Abrams-Harder.

e. Clay lump (ASTM C 117-95) untuk memeriksa kandungan lumpur pasir.

Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan

no.200), tidak boleh melebihi 5% (terhadap berat kering). Apabila kadar

lumpur melampaui 5% maka agregat halus harus dicuci.

f. Sifat kekal (keawetan) diuji dengan larutan garam sulfat :

• Jika dipakai Natrium-Sulfat, bagian yang hancur maksimum 10% • Jika dipakai Magnesium-Sulfat, bagian yang hancur maksimum

15%

Agregat halus (pasir) yang dipakai dalam penelitian ini berasal dari daerah

Tabel 3.1 Susunan Butiran Agregat Halus (ASTM, 1991) Ukuran Lubang Ayakan (mm) % Lolos Kumulatif

9.50 100

4.75 95-100

2.36 80-100

1.18 50-85

0.60 25-60

0.30 10-30

0.15 2-10

2. Agregat Kasar (kerikil dan batu apung)

Agregat kasar yang digunakan untuk beton merupakan hasil disintegrasi dari

batuan-batuan atau berupa batu pecah (split) yang diperoleh dari alat pemecah batu,

dengan syarat ukuran butirannya lolos ayakan 38,1 mm dan tertahan diayakan 4,76

mm.

a. Analisa ayakan (ASTM C 136-95a) untuk mengetahui gradasi atau

distribusi butiran kerikil. Analisa ini dilakukan dengan menggunakan satu

set ayakan yang dimasukkan kedalam mesin sieve shaker.

b. Berat Jenis dan penyerapan kerikil (ASTM C 127-88, 1993), untuk

menentukan berat jenis kering, berat jenis semu dan berat jenis ssd kerikil

serta menentukan peresapan (absorsi) kerikil.

c. Los Angeles Test (ASTM C 131-89) untuk mengetahui daya tahan

dengan menggunakan mesin Los Angeles. Untuk batu apung, tidak

dilakukan percobaan ini.

d. Rudolof Test, untuk mengetahui kuat tahan tekan dari agregat kasar. Jika

kerikil yang digunakan dalam adukan beton memiliki daya tahan terhadap

tekan yang tinggi maka beton yang dihasilkan akan memiliki kuat tekan

yang baik.

e. Clay lump test (ASTM C 142-78, 1990), untuk menentukan persentase

kadar liat pada kerikil, sehingga kerikil yang digunakan tidak

mengandung unsur-unsur yang dapat mengurangi daya lekat kerikil dan

semen dalam adukan beton.

Tabel 3.2 Susunan Besar Butiran Agregat Kasar (ASTM, 1991) Ukuran Lubang Ayakan (mm) % Lolos Kumulatif

38.10 95-100

19.10 35-70

9.52 10-30

4,76 0-5

Agregat kasar (kerikil dan batu apung) yang dipakai pada penelitian ini

berasal dari daerah Tuntungan, Medan.

3. Semen

Tidak dilakukan pengujian yang mendetail terhadap semen, hanya dilakukan

pemeriksaan secara fisik saja apakah semen tersebut sudah beku atau masih layak

untuk digunakan. Semen yang digunakan pada penelitian ini adalah SEMEN

Semen mempunyai sifat-sifat yang sangat mempengaruhi beton, yaitu :

a. Kehalusan (finess)

Kehalusan semem mempengaruhi waktu pengerasan pasta semen. Makin

halus butiran semen makin baik kualitas semen, karena lebih luas

permukaan yang dapat dihidrasi sehingga lebih banyak gel semen yang

terbentuk pada umur muda, maka kekuatan awal yang dicapai akan lebih

tinggi.

b. Waktu Pengikatan Semen

Waktu pengikatan semen penting untuk diperhatikan karena selama

pengikatan ini terjadi reaksi kimia antara semen dan air supaya proses

tersebut berlangsung dengan sempurna dan juga pengikatan yang tidak

terlalu cepat memberikan kesempatan untuk mengerjakan adukan beton.

Batas waktu pengikatan semen terdiri atas waktu ikat awal dan waktu ikat

akhir, sebagai berikut :

• Waktu ikat awal > 60 menit

• Waktu ikat akhir < 480 menit

Panas hidarasi, panas hidrasi adalah panas yang dikeluarkan oleh adukan

semen yang dapat menyebabkan keretakan pada beton.

c. Pengembangan Volume (le chathelier)

Pengembangan semen dapat menyebabkan kerusakan dari beton, oleh

karena itu pengembangan beton dibatasi besarnya ± 0,8%. Pengembangan

semen ini disebabkan karena adanya CaO yang bebas, yaitu CaO yang

tidak sempat bereaksi dengan oksida-oksida lain. Adanya CaO ini yang

volumenya akan membesar. Akibat perbesaran volume tersebut akan

mendesak ruang antar partikel dan akan timbul retak pada beton.

4. Air

Kekuatan dan mutu beton umumnya sangat dipengaruhi oleh jumlah air yang

dipergunakan. Air yang dipergunakan harus disesuaikan dalam batas yang

memungkinkan untuk pelaksanaan pekerjaan campuran beton dengan baik.jumlah air

yang digunakan pada campuran beton dapat dibagi dua kategori, yaitu :

• Air bebas, yaitu air yang digunakan untuk keperluan hidrasi semen.

• Air serapan agregat.

Air yang dipergunakan untuk campuran beton harus memenuhi syarat-syarat

sebagai berikut :

a. Tidak boleh mengandung minyak, asam, alkali, bahan padat, sulfat,

klorida dan bahan lainnya yang dapat merusak beton dan baja tulangan,

sebaiknya digunakan air yang dapat diminum.

b. Air keruh sebelum digunakan harus diendapkan selama minimal 24 jam

atau jika dapat disaring terlebih dahulu.

c. Harus memenuhi batas-batas yang diizinkan.

Air yang digunakan pada penelitian ini diperiksa secara fisik saja karena air

yang dipakai berasal dari saluran air bersih pada Laboratorium Bahan Rekayasa, dan

III.2.3 Pemeriksaan Bahan Penyusun Beton

Pemeriksaan karakteristik bahan penyusun beton adalah :

III.2.3.1 Agregat Halus

Agregat halus (pasir) yang dipakai dalam campuran beton diperoleh dari

daerah Tuntungan, Medan. Pemeriksaan yang dilakukan terhadap agregat halus

meliputi :

• Analisa ayakan pasir

• Pencucian pasir lewat ayakan no.200 (pemeriksaan kadar lumpur)

• Pemeriksaan kandungan organic (colorimetric test)

• Pemeriksaan kadar lumpur pasir

• Pemeriksaan berat isi pasir

• Pemeriksaan berat jenis dan absorbs pasir

a. Tujuan analisa ayakan pasir adalah:

Analisa Ayakan Pasir

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai

modulus kehalusan pasir (FM)

b. Pedoman :

Agregat halus dibagi dalam beberapa kelas berdasarkan nilai modulus

kehalusan (FM), yaitu :

• Pasir halus : 2,20 < FM < 2,60

c. Dari hasil pemeriksaan ayakan pasir tersebut :

Didapat nilai FM = 2,35. Termasuk dalam pasir sedang dan layak digunakan

dalam percobaan.

a. Tujuan percobaan adalah :

Pencucian pasir lewat ayakan no.200

Untuk memeriksa kandungan lumpur pada pasir.

b. Pedoman :

Kandungan lumpur yang terdapat pada agregat halus tidak dibenarkan

melebihi 5% (dari berat kering). Apabila kadar lumpur melebihi 5% maka

pasir harus dicuci.

c. Dari hasil pemeriksaan ini didapat kandungan lumpur dalam pasir = 2,3%.

Berdasarkan hasil pemeriksaan, pasir tersebut layak digunakan dalam

percobaan ini.

a. Tujuan percobaan ini adalah :

Pemeriksaan Kandungan Organik

Untuk memeriksa kadar bahan organic yang terkandung di dalam pasir

b. Pedoman :

Standar warna no.3 adalah batas yang menentukan apakah kadar bahan

organic pada pasir lebih kurang dari yang disyaratkan.

c. Dari hasil pemeriksaan didapat :

Kandungan organic pada pasir pada nomor 3, maka pasir tersebut layak

a. Tujuan pemeriksaan berat isi pasir adalah :

Pemeriksaan Berat Isi Pasir

Untuk menentukan berat isi (unit weight) pasir dalam keadaan padat dan

longgar.

b. Pedoman :

Dari hasil pemeriksaan diketahui bahwa berat isi pasir dengan cara merojok

lebih besar daripada berat isi pasir dengan cara menyiram, hal ini berarti

bahwa pasir akan lebih padat bila dirojok dari pada disiram. Dengan

mengetahui berat isi pasir maka kita dapat mengetahui berat pasir dengan

hanya mengetahui volumenya saja.

c. Dari hasil pemeriksaan didapat :

Berat isi pasir cara merojok = 1553,49 kg/m³

Berat isi pasir cara menyiram = 1467,76 kg/m³

a. Tujuan pemeriksaan ini adalah ;

Pemeriksaan Berat Jenis dan Absorbsi Pasir

Untuk menentukan berat jenis (specific gravity) dan penyerapan air (absorbs)

pasir.

b. Pedoman :

Berat jenis SSD merupakan perbandingan antara berat pasir dalam keadaan

SSD dengan volume pasir dalam keadaan SSD. Keadaan SSD (saturated

surface dry) dimana permukaan pasir jenuh dengan uap air sedangkan

dalamnya kering, keadaan pasir kering dimana pori-pori pasir berisikan udara

tanpa air dengan kandungan air sama dengan nol, sedangkan keadaan semu

penyerapan air adalah persentase dari berat pasir yang hilang terhadap berat

pasir kering dimana absorbs terjadi dari keadaan SSD kering.

Hasil pengujian harus memenuhi :

Berat jenis kering < berat jenis SSD < berat jenis semu

c. Hasil pemeriksaan didapat :

Berat jenis kering = 2,39 gr/cm²

Berat jenis SSD = 2,44 gr/cm²

Berat jenis semu = 2,51 gr/cm²

Absorbs pasir = 2,04 %

Berdasarkan hasil pemeriksaan pasir tersebut layak digunakan dalam

percobaan ini.

III.2.3.2 Agregat Kasar

Agregat kasar (batu pecah dan batu apung) yang dipakai dalam campuran

beton diperoleh dari daerah Tuntungan, Medan. Pemeriksaan yang dilakukan pada

agregat kasar meliputi :

a. Untuk batu pecah

• Analisa ayakan batu pecah

• Pemeriksaan keausan menggunakan mesin pengaus Los Angeles • Pemeriksaan berat isi batu pecah

• Pemeriksaan kadar lumpur kerikil

• Pemeriksaan berat jenis dan absorbs batu pecah

b. Untuk batu apung

• Pemeriksaan berat isi batu apung

• Pemeriksaan kadar lumpur kerikil

• Pemeriksaan berat jenis dan absorbs batu apung

III.2.3.2.1 Batu Pecah

a. Tujuan pemeriksaan ini adalah :

Analisa ayakan

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai

modulus kehalusan batu pecah (FM)

b. Pedoman :

1.

2. Agregat kasar untuk campuran beton adalah agregat kasar dengan modulus

kehalusan (FM) antara 5,5 sampai 7,5

c. Dari hasil pemeriksaan ayakan tersebut :

Didapat nilai FM : 6,90 < 7,5. Maka batu pecah tersebut layak digunakan

dalam percobaan.

a. Tujuan pemeriksaan ini adalah

Pemeriksaan Keausan dengan Mesin Los Angeles

Untuk memeriksa ketahanan aus agregat kasar.

b. Pedoman :

1.

2. Pada pengujian keausan dengan mesin Los Angeles, persentase keausan

tidak boleh lebih dari 50%

Persentase keausan : 28,26% < 50%, dari segi tingkat keausan maka agregat

kasar tersebut layak digunakan dalam percobaan.

a. Tujuan pemeriksaan berat isi batu pecah adalah :

Pemeriksaan Berat Isi Batu Pecah

Untuk menentukan berat isi (unit weight) agregat kasar dalam keadaan padat

dan longgar.

b. Pedoman :

Dari hasil pemeriksaan diketahui bahwa berat isi batu pecah dengan cara

merojok lebih besar daripada berat isi batu pecah dengan cara menyiram, hal

ini berarti bahwa batu pecah akan lebih padat bila dirojok dari pada disiram.

c. Dari hasil pemeriksaan didapat :

Berat isi pasir cara merojok = 1816,98 kg/m³

Berat isi pasir cara menyiram = 1692,45 kg/m³

Dengan mengetahui berat isi batu pecah maka kita dapat mengetahui berat

batu pecah dengan hanya mengetahui volumenya saja.

a. Tujuan pemeriksaan ini adalah ;

Pemeriksaan Berat Jenis dan Absorbsi Batu Pecah

Untuk menentukan berat jenis (specific gravity) dan penyerapan air

(absorbsi) batu pecah.

b. Pedoman :

Berat jenis SSD merupakan perbandingan antara berat batu pecah dalam

keadaan SSD dengan volume batu pecah dalam keadaan SSD. Keadaan SSD

(saturated surface dry) dimana permukaan batu pecah jenuh dengan uap air

batu pecah berisikan udara tanpa air dengan kandungan air sama dengan nol,

sedangkan keadaan semu dimana batu pecah basah total dengan pori-pori

penuh air. Absorbsi atau penyerapan air adalah persentase dari berat batu

pecah yang hilang terhadap berat batu pecah kering dimana absorbsi terjadi

dari keadaan SSD kering.

Hasil pengujian harus memenuhi :

Berat jenis kering < berat jenis SSD < berat jenis semu

c. Hasil pemeriksaan didapat :

Berat jenis kering = 2,64 gr/cm²

Berat jenis SSD = 2,68 gr/cm²

Berat jenis semu = 2,75 gr/cm²

Absorbs pasir = 1,54 %

Berdasarkan hasil pemeriksaan batu pecah tersebut layak digunakan dalam

percobaan ini.

III.2.3.2.2 Batu Apung

a. Tujuan pemeriksaan ini adalah :

Analisa ayakan

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai

modulus kehalusan batu apung (FM)

b. Pedoman :

1.

2. Agregat kasar untuk campuran beton adalah agregat kasar dengan modulus