RANCANGAN KONDENSOR YANG DIPERGUNAKAN SEBAGAI PENGUMPAN BOILER UNTUK PEMBANGKIT LISTRIK TENAGA UAP

(PLTU) BERDAYA 61 MW

Skripsi yang diajukan untuk melengkapi syarat memperoleh gelar sarjana Strata1 pada Departemen Teknik Mesin Universitas Sumatera Utara

O L E H

DIAN HADI 070421010

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

ABSTRAK

Dengan banyaknya kebutuhan listrik terutama di PT. PLN (Persero) Pulau Sicanang Medan Belawan Sumatera Utara. Maka hasil listrik harus lebih ditingkatkan untuk memenuhi kebutuhan masyarakat Medan dan menjaga kestabilan pasokan listrik yang selama ini kekurangan dan dapat merugikan PT. PLN dan masyarakat. Untuk mewujudkan itu, PT. PLN dan mahasiswa harus mau bekerja sama untuk merancang sebuah alat-alat yang dapat digunakan pada PT. PLN. Pada perencanaan ini produksi uap yang dihasilkan pembangkit sebesar 148,25 Ton/ jam, dengan Daya Generator (DGen) = 61 MW. Didalam rancangan ini, Kondensor ber type Shell and Tube type fluidanya adalah fluida panas atau uap dan dimana temperatur air laut masuk kondensor (Tc,i) = 31,5 oC temperatur air laut keluar kondensor (Tc.o) = 41,2637388 0C laju pendinginan air laut (mairlaut• )1500 kg/ s dan uap basah yang masuk dan keluar dari kondensor (Th.i = Th,o) = 50,085 oC, adapun kapasitas kalor (Q ) = 2953,949824 Kw. •

Kata Kunci: Kondensor, Temperatur, Kapasitas, Laju aliran.

ABSTRACT

With many of requirement of electric is especially in PT. PLN (Persero) Island Sicanang Medan Belawan Sumatera Utara. Hence electrics result have to be more be improved to fulfill requirement of field society and take care of stability of requirement of electric, so that society not disappointed to requirement of electrics which during the time insuffiency and can harm PT. PLN and society. To realize that PT. PLN and student have to will cooperate to design a appliances able to be used PLN, this device is liquefier capacities of 148,25 ton condense per hourse, wiyh Daya Generator (DGen) = 61 MW. In this device liquefier type shell and tube type fluida is hot fluid or vapour, and sea-water temperature enter (Tc,i) = 31,5 oC sea-water temperature out (Tc,o) = 41,2637388 0C and cooloing rate of 1500 kg/ s water go out from liquefier (Th,i = Th,o) = 50,085 oC, as for capacities kalor (Q ) = • 2953,949824 Kw.

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ... ii

DAFTAR GAMBAR ... iv

DAFTAR TABEL ... v

DAFTAR NOTASI ... vii

BAB 1 PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan perencanaan ... 2

1.3 Batasan Masalah ... 2

1.4 Metode Perencanaan ... 3

BAB 2 TINJAUAN PUSTAKA 2.1 Umum ... 4

2.2 Alat Penukar Kalor ... 4

2.3 Klasifikasi Alat Penukar Kalor ... 5

2.4 Jumlah Laluan Pada Heat Exchanger ... 7

2.5 Konstruksi Alat Penukar Kalor Shell and Tube ... 8

2.6 Perpindahan Panas Heat Exchanger ... 19

BAB 3 PENETAPAN SPESIFIKASI 3.1 Perencanaan Daya ... 22

3.2 Proses Aliran Uap ... 23

3.3 Analisa Thermodinamikan ... 24

3.4 Jenis Alat Penukar Kalor (Kondensor) ... 36

3.5 Laju Aliran Massa Fluida Pendinginan ... 40

3.6 Maintenence (Pemeliharaan) Kondensor ... 41

3.7 Spesifikasi Kondensor ... 43

BAB 4 UKURAN-UKURAN UTAMA KONDENSOR 4.1 Tube/ Pipa ... 45

4.2 Baffle ... 55

4.3 Sheell ... 57

BAB 5

KESIMPULAN ... 66

SARAN ...

DAFTAR PUSTAKA ... 68

DAFTAR GAMBAR

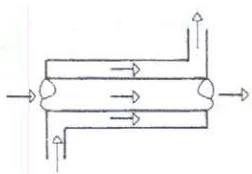

1. Gambar 2.1 Aliran lintas tabung atau aliran sejajar ... 5

2. Gambar 2.2 Aliran menyilang atau aliran berlawanan... 6

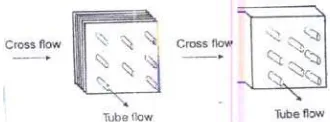

3. Gambar 2.3 Alat penukar kalor aliran menyilang ... 6

4. Gambar 2.4 Laluan 1-1 ... 7

5. Gambar 2.5 Laluan 1-2 ... 8

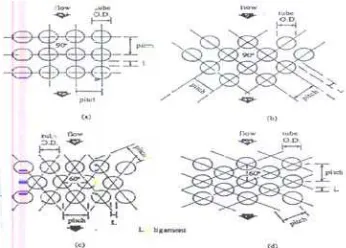

6. Gambar 2.6 Type susunan tube ... 12

7. Gambar 2.7 Tube sheet ... 13

8. Gambar 2.8 Jenis-jenis plat tube ... 14

9. Gambar 2.9 Jenis-jenis baffle pada alat penukar kalor ... 16

10. Gambar 2.10 Sekat batang ... 17

11. Gambar 2.11 Sekat longitudinal ... 18

12. Gambar 2.12 Jenis impigment baffle ... 19

13. Gambar 2.13 Perpindahan panas konveksi-konduksi ... 20

14. Gambar 3.1 Skema pembangkit ... 23

15. Gambar 3.2 Diagram T-S skema pembangkit ... 25

16. Gambar 3.3 Sketsa kesetimbangan pada kondensor ... 35

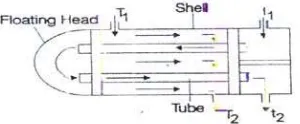

17. Gambar 3.4 Alat penukar kalor shell and tube ... 37

18. Gambar 4.1 Kondensor ... 44

19. Gambar 4.2 Sirkuit tahan panas pada dinding pipa... 46

20. Gambar 4.3 Penampang baffle sekat tunggal ... 55

21. Gambar 4.4 Penampang melintang shell ... 57

22.Gambar 4.5 Tegangan sirkumferensial pada shell ... 58

23. Gambar 4.6 Tegangan longitudinal pada shell ... 60

24. Gambar 4.7 Analisa gaya pada penampang flens dan gasket ... 61

DAFTAR TABEL

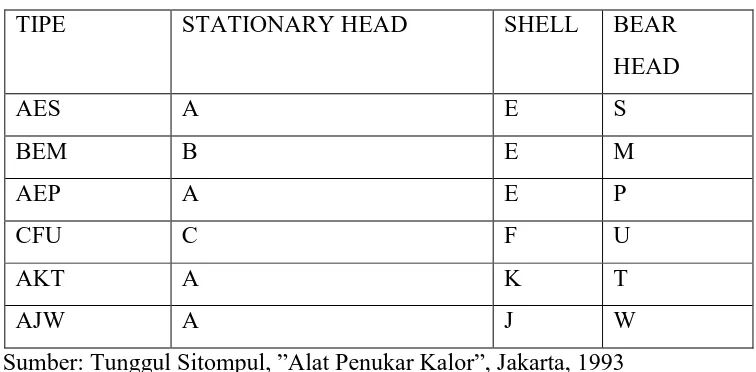

1. Tabel 2.1 Type konstruksi alat penukar kalor ... 10

2. Tabel 3.1 Pemakaian daya listrik ... 22

3. Tabel 3.2 Pemakaian listrik per tahun ... 23

4. Tabel 3.3 Perawatan bulanan ... 41

5. Tabel 3.4 Jadwal perawatan tahunan ... 42

DAFTAR NOTASI

A = Luas permukaan perpindahan panas ... m2 Cp = Panas jenis uap air ... KJ/kg0C

di = Diameter dalam ... m do = Diameter luar ... m E = Modulus ellastisitas bahan ... Pa F = Faktor koreksi ... g = Gravitasi bumi ... m/ s2 h = Entalphi uap air ... KJ/ kg

hi = Koefisien perpindahan panas didalam tube... W/m2.0C

ho = Koefisien perpindahan panas diluar tube ... W/m2.0C

k = Faktor tekanan fluida bagian dalam shell ... kpipa = konduktivitas panas pada pipa ... W/m0C

kf = konduktivitas thermal uap air ... W/m0C

L = Panjang tube ... m

•

m = Laju aliran massa ... kg/ s Nui = Bilangan anusselt ... NG = Daya generator ... W Nturbin = Daya turbin effektif ... W P = Tekanan ... Pa PT = Jarak pitch susunan ∆ ... Pr = Bilangan prandt ... Q = Kalor yang dilepas uap ... W Re = Bilangan reynold ...

ABSTRAK

Dengan banyaknya kebutuhan listrik terutama di PT. PLN (Persero) Pulau Sicanang Medan Belawan Sumatera Utara. Maka hasil listrik harus lebih ditingkatkan untuk memenuhi kebutuhan masyarakat Medan dan menjaga kestabilan pasokan listrik yang selama ini kekurangan dan dapat merugikan PT. PLN dan masyarakat. Untuk mewujudkan itu, PT. PLN dan mahasiswa harus mau bekerja sama untuk merancang sebuah alat-alat yang dapat digunakan pada PT. PLN. Pada perencanaan ini produksi uap yang dihasilkan pembangkit sebesar 148,25 Ton/ jam, dengan Daya Generator (DGen) = 61 MW. Didalam rancangan ini, Kondensor ber type Shell and Tube type fluidanya adalah fluida panas atau uap dan dimana temperatur air laut masuk kondensor (Tc,i) = 31,5 oC temperatur air laut keluar kondensor (Tc.o) = 41,2637388 0C laju pendinginan air laut (mairlaut• )1500 kg/ s dan uap basah yang masuk dan keluar dari kondensor (Th.i = Th,o) = 50,085 oC, adapun kapasitas kalor (Q ) = 2953,949824 Kw. •

Kata Kunci: Kondensor, Temperatur, Kapasitas, Laju aliran.

ABSTRACT

With many of requirement of electric is especially in PT. PLN (Persero) Island Sicanang Medan Belawan Sumatera Utara. Hence electrics result have to be more be improved to fulfill requirement of field society and take care of stability of requirement of electric, so that society not disappointed to requirement of electrics which during the time insuffiency and can harm PT. PLN and society. To realize that PT. PLN and student have to will cooperate to design a appliances able to be used PLN, this device is liquefier capacities of 148,25 ton condense per hourse, wiyh Daya Generator (DGen) = 61 MW. In this device liquefier type shell and tube type fluida is hot fluid or vapour, and sea-water temperature enter (Tc,i) = 31,5 oC sea-water temperature out (Tc,o) = 41,2637388 0C and cooloing rate of 1500 kg/ s water go out from liquefier (Th,i = Th,o) = 50,085 oC, as for capacities kalor (Q ) = • 2953,949824 Kw.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dari hasil survey di lapangan, kebutuhan masayarakat akan energi listrik semakin meningkat dan oleh sebab itu dituntut pula tersedianya pembangkit listrik yang mampu menghasilkan daya listrik relative besar dan ekonomis. Salah satu pembangkit listrik yang banyak digunakan adalah Pembangkit Listrik Tenaga uap (PLTU), selain dapat menghasilkan daya listrik relative besar juga mudah untuk mendapatkan fluida utamanya. Untuk memenuhi kebutuhan listrik masyarakat terutama Medan, kebutuhan listrik sama saja dengan kebutuhan primer didalam lingkungan masyarakat dan hasil survey lapangan menunjukkan pasokan listrik yang dibutuhkan disuatu kecamatan di Medan sebesar 61 MW.

Pada pembangkit listrik tenaga uap dimana uap digunakan sebagai fluida utama yang diperoleh dari air yang dipanaskan pada boiler hingga mencapai kondisi saturasihingga air berubah fase menjadi uap. Semakin besar kapasitas listrik yang dihasilkan maka semakin besar pula kapasitas uap yang dibutuhkan, kapasitas uap yang banyak berarti membutuhkan pasokan air yang banyak pula. Maka, suatu pembangkit listrik tenaga uap layak didirikan pada tempat yang memiliki persedian air yang banyak seperti sungai, laut, dan danau. Meskipun persediaan air memadai, tetapi uap bekas dari turbin masih dapat dimanfaatkan dengan cara mengubahnya menjadi kondensat dengan suatu perlatan yang disebut kondensor. Kemudian kondensat yang keluar dari kondensor dipompakan untuk mengisi boiler (sebagai air pengumpan boiler). Dengan demikian suplai air ke boiler akan berkurang sekaligus mengurangi biaya operasional pengolahan air untuk pengisian boiler.

1.2Tujuan Perencanaan

1.3. Batasan-Batasan Masalah

Dalam perencanaan ini dibuat batasan-batasan masalah untuk menghindari pembahasan yang tidak terarah. Adapun batasan-batasan masalah di dalam perencanaan ini adalah:

a. Perencanaan daya kebutuhan masyarakat kota Medan. b. Perhitungan laju aliran massa uap yang masuk ke turbin.

c. Spesifikasi kondensor meliputi: jenis kondensor, jumlah laluan, jenis fluida pendinginan, temperatur fluida pendingin masuk dan keluar, laju aliran massa pendingin, dan kapasitas kalor yang dilepas uap.

d. ukuran-ukuran utama kondensor. e. gambar kerja kondensor.

Dalam perencanaan ini, penguapan uap hasil ekstraksi 1 dan 2 tidak dibahas, sedangkan perhitungan dibatasi pada kondisi aktual dengan menggunakan asumsi-asumsi yang lazim secara termodinamika. Hal ini dilakukan untuk mempermudah perhitungan dan penganalisaan pada sistem.

1.4Metode Perencanaan

Metode yang digunakan pada Tugas Skripsi ini adalah sebagai berikut: a. Survei lapangan PT. PLN (Persero) Pulau Sicanang Medan Belawan,

berupa peninjauan langsung ke sistem pembangkit tenaga dimana tujuan perencanaan ini dilaksanakan dan pengambilan data-data yang dibutuhkan.

b. Studi literature, berupa studi kepustakaan, kajian-kajian dari buku dan tulisan yang terkait dengan perencanaan.

BAB II

TINJAUAN PUSTAKA

2.1 Umum

Dalam perencanaan alat penukar kalor ini, penerapan prinsip-prinsip perpindahan panas, dan perhitungan Thermodinamika adalah sangat penting. Alat penukar kalor yang direncanakan akan semakin bagus jika prinsip-prinsip perpindahan panas dan perhitungan Thermodinamika diterapkan dengan baik dan akan menghasilkan sebuah perencanaan PLTU yang ekonomis, effisien, dan aman.

2.2 Alat Penukar Kalor

Alat penukar kalor merupakan suatu peralatan dimana terjadi suatu perpindahan panas (kalor) antara dua buah fluida atau lebih yang memiliki perbedaan temperature yaitu fluida yang bertemperature tinggi ke fluida yang bertemperatur rendah, perpindahan panas tersebut terjadi baik secara langsung maupun tidak langsung.

Perpindahan panas secara langsung adalah proses perpindahan panas dari fluida yang bertemperatur tinggi ke fluida yang bertemperatur rendah tanpa adanya pemisahan didalam ruangan tertentu, sedangkan perpindahan panas secara tidak langsung adalah proses perpindahan panas dari fluida yang bertemperatur tinggi ke fluida bertemperatur rendah dengan menggunakan media perantara seperti pipa, pelat, atau peralatan yang lain. Dalam hal ini alat penukar kalor yang direncanakan menggunakan proses perpindahan panas secara tidak langsung didalam suatu ruangan tertentu (Kondensor).

2.3 Klasifikasi Alat Penukar Kalor

Konfigurasi umum dari alat penukar kalor adalah alat penukar kalor sheel and

tube. Jenis alat penukar kalor ini dibedakan lagi oleh jumlah sheel dan jumlah

laluannya. Alat penukar kalor yang khusus dan yang penting adalah alat penukar

kalor kompak (compact heat exchanger), yang digunakan untuk memperoleh luas

permukaan perpindahan panas persatuan volume yang sangat besar. Alat ini

mempunyai susunan bersirip atau pelat yang digunakan khusus bila ada satu fluida

berupa gas dan dikarekteristikkan dengan koefisien konveksi yang kecil. Pipa dapat

Alat penukar kalor dapat diklasifikasikan berdasarkan pengaturan aliran yaitu:

1. Aliran Lintas Tabung

Dalam satu aliran lintas tabung terdiri dari tabung dan selongsong. Pada jenis

ini fluida yang satu mengalir didalam tabung sedangkan fluida yang lain

dialirkan melalui selongsong melintas diluar tabung, didalam lintasan aliran

tabung ini dapat digunakan aliran searah atau aliran lawan arah. Untuk lebih

jelasnya, dapat dilihat dari gambar dibawah ini:

Gambar 2.1. Aliran sejajar (Paralel Flow)

2. Aliran Berlawanan

Bila kedua fluida yang mengalir sepanjang permukaan maka perpindahan

panas akan bergerak secara tegak lurus sehingga alat penukar kalor ini disebut

jenis aliran silang (Cross flow). Untuk lebih jelas dapat dilihat pada gambar

dibawah ini:

Gambar 2.2. Aliran Berlawanan (Cross Flow)

3. Aliran Campuran

Fluida yang mengalir didalam tabung digunakan untuk memanaskan,

sedangkan fluida yang dipanaskan dialirkan menyilang berkas tabung. Aliran

yang menyilang berkas tabung disebut arus campuran karena dapat bergerak

dengan bebas selama proses perpindahan panas.

4. Aliran Tak Campuran

Untuk penukaran kalor ini, fluida pemanas dan fluida yang akan dipanaskan

terkurung didalam saluran-saluran sehingga fluida tidak dapat bergerak bebas

Gambar 2.3. Alat Penukar Kalor Aliran Menyilang

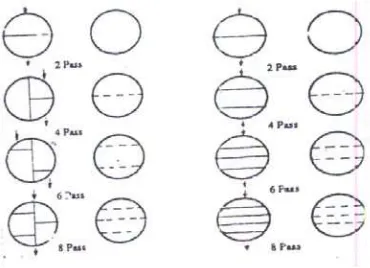

2.4 Jumlah Laluan Pada Heat Exchanger

Ada dua jenis laluan pada heat exchanger yaitu: 1. Shell Pass atau lintasan shell

Yang dimaksud dengan pass shell adalah laluan yang dilakukan fluida mulai dari saluran masuk, melewati bahagian dalam shell dan mengelilingi tabung dan keluar dari tabung. Apabila laluan ini dilakukan satu kali maka disebut 1 pass shell.

2. Tube Pass atau lintasan tube

Yang dimaksud tube pass atau lintasan tube adalah laluan yang dilakukan fluida mulai dari saluran masuk dan keluar melalui pipa tube disebut 1 pass tube. Apabila fluida itu membelok lagi kedalam tube sehingga terjadi dua kali laluan fluida dalam tube maka disebut 2 pass tube.

Biasanya pass shell itu lebih sedikit bila dibandingkan dengan pass tube, beberapa contoh dari jumlah laluan heat exchanger dapat dilihat di bawah ini:

Laluan 1-1

Yang dimaksud laluan 1-1 adalah aliran fluida panas dalam kondisi 1 pass shell dan tube dalam kondisi 1 pass tube. Secara sederhana konstruksinya dapat dilihat pada gambar 2.4 dibawah ini:

Gambar 2.4 Alat penukar kalor 1-1 pass

Aliran fluida sebelah shell akan berbelok-belok mengikuti sekat-sekat yang ada, Jumlah sekat yang dipasang akan mempengaruhi perpindahan panas yang terjadi. Laluan 1-2

Gambar 2.5 Alat penukar kalor 1-2 pass

Selain laluan 1-1, 1-2 masih ada juga laluan 1-4 pass, 1-6 pass dan 1-8 pass. Pada dasarnya, prinsip yang digunakan sama dengan laluan 1-1, 1-2 pass dan semua jenis ini hampir sering di pakai oleh pabrik-pabrik.

2.5 Konstruksi Alat Penukar Kalor Shell dan Tube

Shell dan tube merupakan jenis alat penukar kalor yang paling banyak digunakan dalam proses industri berkisar 60 % dari semua alat penukar kalor, alasan penggunaan paling banyak ini karena alat penukar kalor shell dan tube ini paling dapat dirancang untuk beroperasi pada range tekanan dan temperatur yang besar dalam proses industri dan keuntungan lain dari alat penukar kalor shell dan tube juga dapat dibuat dari berbagai material, sehingga lebih effisien, ekonomis, dan aman.

Ditinjau dari segi konstruksi alat penukar kalor shell dan tube, maka secara umum konstruksinya terdiri dari empat bahagian utama yaitu:

1. Bahagian depan yang tetap atau Stationary Head 2. Badan alat penukar kalor atau Shell

3. Bahagian ujung belakang atau Bear Head 4. Berkas tube atau Tube Bundle

Didalam Tubular Exchanger Manufacture Association (TEMA) Amerika Serikat merupkan standar masing-masing bahagian tersebut (kecuali no 4) telah diberi kode dengan menggunakan huruf. Bahagian depan yang tetap terdiri dari empat tipe yaitu: A, B, C dan D, sedangkan shell terdiri dari enam tipe yaitu: tipe E, F, G, H ,I, J dan K, sedangkan bahagian ujung belakang alat penukar kalor ada delapan tipe yaitu: tupe L, M, N, S, P, T, U dan W.

Bahagian yang keempat yaitu berkas tube pada umumnya adalah sama, dimana pada kedua ujung dirol pada tube shell, berkas ini dikenal pada dua tipe yaitu:

Maka bahagian-bahagian yang telah dibagi di atas, dikombinasikan pada setiap jenis huruf yang satu dengan huruf lain dari masing-masing kelompok seperti pada tabel di bawah ini:

Tabel 2.1 Tipe Konstruksi Alat Penukar Kalor

TIPE STATIONARY HEAD SHELL BEAR

HEAD

AES A E S

BEM B E M

AEP A E P

CFU C F U

AKT A K T

AJW A J W

Sumber: Tunggul Sitompul, ”Alat Penukar Kalor”, Jakarta, 1993

Dari tipe konstruksi diatas (bahagian utama dan gambar pada lampiran D-2 dan D-3) maka dipilih tipe AEP, adapun dasar pemilihannya adalah:

1. Memilih stationary head tipe A, karena tipe A memiliki saluran yang penutupnya dapat digerakkan terbuka dan tertutup. Hal ini sangat diperlukan guna perawatan alat penukar kalor seperti pembersihan secara berkala pada bahagian dalam tube, mengganti bundle, mengeluarkan bundle dari tube. Selain faktor maintenence, harga pembelian dan perawatan relatif lebih murah dari tipe stationary head jenis lain.

2. Memilih tipe E karena fluida yang mengalir (sesuai perancangan) melalui shell hanya satu kali (1 pass), dan untuk aliran 1 pass ini hanya dimiliki oleh shell tipe E.

3. Memilih tipe P (outside packed floating head) karena alat penukar kalor ini mampu menampung ekspansi tube yang berbeda.

pemeliharaan yang rumit karena banyaknya laluan mesti dibersihkan secara berkala dari benda-benda asing yang melekat pada pipa-pipa.

2.5.1 Tube

Kemampuan melepas atau menerima panas dari suatu alat penukar kalor dipengaruhi oleh besarnya luas permukaan (heating surface), besarnya luas permukaan tersebut bergantung dari panjang, ukuran, dan jumlah tube pada alat penukar kalor tersebut. penentuan susunan pipa-pipa tube pada alat penukar kalorsangat prinsip sekali ditinjau dari segi pengoperasian dan segi pemeliharaan. Adapun beberapa persyaratan yang harus dipenuhi oleh tube diantaranya:

a. Kemampuan memindahkan panas yang tinggi b. Daya tahan terhadap panas

c. Daya tahan terhadap korosi

d. Mampu dibentuk dengan proses panas dan dingin e. Mempunyai sifat plastis yang baik

Jenis dari bahan yang digunakan untuk tube antara lain: baja karbon, tembaga, baja campuran rendah dan campuran tinggi, danlain-lain.

Dibawah ini, gambar susunan tube alat penukar kalor untuk perancangan dipilih susunan tube segitiga (triangular). Susunan segitiga ini sangat populer dan baik dipakai untuk melayani fluida kotor dan bersih, Pembersihan tube dilakukan dengan proses kimiawi (chemical cleansing). Koefisien perpindahan panas lebih baik dibandingkan dengan bujur sangkar (in-line square pitch) disamping itu letak tube lebih kompak (balance)

2.5.2 Shell

Shell adalah bahagian tengah alat penukar kalor dan merupakan rumah untuk tube bundle, diantara shell dan tube bundle terdapat fluida yang menerima atau melepaskan panas sesuai dengan proses yang terjadi. Jenis shell yang banyak dipergunakan adalah jenis shell 1 pass, sedangkan jenis shell 2 pass digunakan apabila kondisi temperatur pada sisi shell dan tube tidak dapat diatasi pada jenis shell 1 pass.

Pertimbangan dilakukan untuk memilih aliran yang dibelah dan aliran yang dibagi untuk mengurangi penurunan tekanan pada sisi shell disebabkan penurunan tekanan, merupakan faktor kontrol dalam perencanaan dan operasi alat penukar kalor. Dari segi pembuatannya, shell dapat dikelompokkan sebagai berikut:

1. Shell yang dibuat dari pipa (pipe shell) 2. Shell yang dibuat dari pelat (plate shell)

Shell yang berukuran besar dibuat dari pelat yang dirol dan dilas, sedangkan untuk ukuran yang kecil dibuat dari pipa standar. Untuk menentukan tebal dari shell dapat diperoleh dengan perhitungan elemen mesin.

2.5.3 Tube Sheet

Susunan tube pada pelat berhubungan erat dengan susunan tube pada baffle, dari bentuk dan susunan lubang pada pelat tube sheet dapat diketahui berapa lintasan yang terjadi pada sisi pipa penukar kalor. Disamping itu, susunan tube yang jumlah passnya berbeda maka akan berbeda pula bentuknya. Pada gambar 2.8 diperlihatkan dua jenis pelat yang sering digunakan menurut (Sitompul M, Tunggul, 1993) yaitu:

a. Pelat segmen atau pie

b. Pelat tube ribbon atau pelat berbentuk pita (ribbon)

Gambar 2.8 Tube Sheet

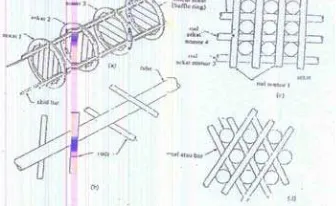

2.5.4 Buffle

Buffle atau sekat dipasang pada alat pemindah kalor, memiliki beberapa fungsi yaitu:

a. Struktur untuk tube bundle

b. Damper untuk menahan atau mencegah terjadinya getaran pada tube

c. Alat untuk mengontrol dan mengarahkan aliran fluida yang mengalir diluar tube

Fungsi-fungsi diatas merupakan satu kesatuan dalam setiap pemasangan baffle, ada kalanya satu sama lain harus diperketat persyaratannya demi tujuan-tujuan khusus. Kadang-kadang para perancang sering melupakan adanya getaran atau vibrasi yang terjadi pada tube bundle, hal ini diakibatkan kondidi aktual kerusakan akibat dari getaran ini sedikit sekali. Bila ditinjau dari segi konstruksinya, sekat ini dapat diklasifikasikan menjadi empat kelompok menurut (Sitompul M, Tunggul. 1993) yaitu:

c. Sekat mendatar atau longitudinal baffle d. Sekat impingement

Berikut ini konstruksi dari masing-masing sekat atau baffle akan dijelaskan satu persatu guna untuk lebih mengetahui bentuk masing-masing konstruksi. 1. Sekat Pelat Berbentuk Segmen

Sekat jenis ini merupakan jenis sekat yang paling umum digunakan, jenis ini dipasang dengan posisi tegak lurus terhadap tube. Selain membelokkan arah aliran, sekat ini juga berfungsi sebagai penyangga tube agar tidak terjadi getaran tube yang diakibatkan aliran yang ada diluar tube. Konstruksi sekat ini terdiri dari bahan pelat yang dilubangi untuk memasukkan tube kedalamnya. Pada pemakaiannya, untuk setiap alat penukar kalor dipergunakan lebih dari satu sekat dengan kata lain beberapa jenis sekat pelat yang sering digunakan yaitu: sekaat segmen tunggal, sekat segmen ganda, sekat segmen triple, sekat cakram dan orifis.

Gambar 2.9 Sekat Pelat Berbentuk Segmen 2. Sekat Batang (Rod Baffle)

Gambar 2.10 Sekat Batang

(a) Empat buah sekat penahan rod (b) Empat buah pipa yang ditahan rod (c) Susunan pipa berbentuk bujur sangkar (d) Susunan pipa berbentuk segi tiga

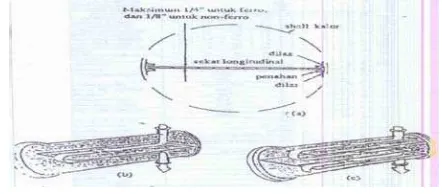

3. Sekat Mendatar Atau Longitudinal Baffle

Sekat mendatar terlihat pada alat penukar kalor tipe CFU yang dipasang paralel dengan susunan tube, sekat ini mempengaruhi aliran pada sisi sebelah luar tube atau shell pass. Agar dapat lebih jelas lagi dapat dilihat pada gambar 2.10, sekat jenis ini dipasang pada shell tipe F, G dan H sehingga aliran pada sisi shell menjadi dua pass apabila digunakam longitudinal baffle. Sementara untuk shell tipe G akan terdapat aliran yang terpisah pada shell, sedangkan untuk shell tipe H akan terdapat shell split flow. Konstruksi dibuat dari pelat dengan tebal 1/4" untuk ferro 1/8” untuk non-ferro yang dipasang secara bebas pada sebelah shell. Pada gambar 2.11 diperlihatkan sekat longitudinal untuk aliran fluida sebelah sisi shell 2 pass untuk fluida 4 pass. Sekat atau baffle ini harus di setel dengan baik terhadap bahagian shell untuk mencegah terjadinya aliran langsung.

Gambar 2.11 Sekat Longitudinal 4. Sekat Impingment

Sekat ini berbeda dari sekat-sekat sebelumnya, sekat ini akan secara langsung mengenai fluida yang masuk kedalam alat penukar kalor. Sekat ini dipasang pada aliran masuk fluida kedalam shell dengan tujuan untuk mencegah kecepatan yang tinggi dari aliran fluida masuk ke sisi shell, disamping keuntungan diatas dengan adanya sekat impingment ini akan didistribusikan aliran fluida di sekeliling tube bundle. Warren M. Rohsenow mengklasifikasikan sekat jenis ini menjadi empat jenis, yaitu:

b. Impingment Rods Baffle c. Nozle Impingment Baffle d. Annular Impingment Baffle

Gambar 2.12 Jenis dari Impingment Baffle

2.6 Perpindahan Panas Pada Heat Exchanger

Proses perpindahan panas yang terjadi pada kondensor terjadi dalam dua bentuk yaitu konveksi-konduksi, proses perpindahan panas ini hanya terjadi bila terdapat perbedaan temperatur didalam atau antara media.

2.6.1 Perpindahan panas konveksi-konduksi

Perpindahan panas konveksi adalah perpindahan panas yang dilakukan oleh molekul-molekul fluida (cair atau gas), molekul-molekul tersebut membawa sejumlah panas pada saat molekul-molekul tersebut menyentuh bidang yang akan dipanaskan. Maka sebahagian panas akan diserap dan sebahagian lagi akan dipantulkan seperti dilihat pada gambar dibawah ini:

Gambar 2.13 Perpindahan panas konveksi-konduksi Panas yang diserap secara konveksi adalah:

Qkonv = h.A (TA – T1) (2.1)

Dimana:

A = Luas bidang yang dipanaskan (m2)

TA = Temperatur fluida (oK)

T1 = Temperatur permukaan dinding (oK)

Sedangkan perpindahan panas konduksi adalah perpindahan panas yang terjadi dari satu bagian benda padat ke bahagian lain benda padat tersebut. Perpindahan panas konduksi juga dapat terjadi dari satu benda padat ke benda padat yang lain jika ada kontak fisik (bersinggungan), tetapi molekul benda padat yang satu tidak berpindah ke benda padat yang lain. Jumlah panas yang merambat melalui benda padat adalah:

Qkond = K.A (dt/dx) (2.2)

Dimana:

Qkond = Panas yang diserap secara konduksi (Watt) K = Koefisien perpindahan panas konduksi (Watt/ m2.K) A = Luas bidang yang dipanaskan (m2)

BAB III

PENETAPAN SPESIFIKASI

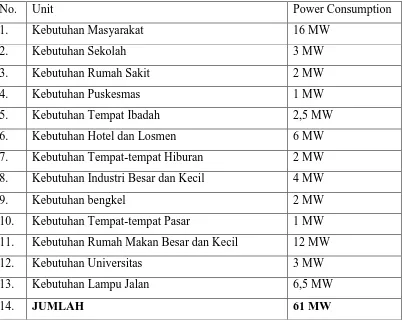

III.1 Perencanaan Daya

PT. PLN (Persero) Pulau Secanang Medan memiliki produksi sebesar 148,25 Ton/ jam uap. Didalam perencanaan ini diperlukan sebuah instalasi pembangkit listrik tenaga uap untuk menghasilkan daya output generator sebesar 61 MW. Perencanaan daya ini sendiri mengacu pada kebutuhan masyarakat di salah satu Kecamatan Kota Medan, adapun acuan perencanaan daya tersebut dapat dilihat pada tabel pemakaian daya listrik (power consumption) dibawah ini:

Tabel 3.1 Pemakaian daya listrik (power consumption)

No. Unit Power Consumption

1. Kebutuhan Masyarakat 16 MW

2. Kebutuhan Sekolah 3 MW

3. Kebutuhan Rumah Sakit 2 MW

4. Kebutuhan Puskesmas 1 MW

5. Kebutuhan Tempat Ibadah 2,5 MW

6. Kebutuhan Hotel dan Losmen 6 MW

7. Kebutuhan Tempat-tempat Hiburan 2 MW

8. Kebutuhan Industri Besar dan Kecil 4 MW

9. Kebutuhan bengkel 2 MW

10. Kebutuhan Tempat-tempat Pasar 1 MW

11. Kebutuhan Rumah Makan Besar dan Kecil 12 MW

12. Kebutuhan Universitas 3 MW

13. Kebutuhan Lampu Jalan 6,5 MW

14. JUMLAH 61 MW

Sumber: Badan Pusat Statistik (BPS) Kota Medan.

III.2 Proses Aliran Uap

Secara umum fluida kerja utama pada sistem pembangkit Listrik Tenaga Uap (PLTU) adalah air, dimana air ini akan diubah fasa menjadi uap panas lanjut (super heater) di dalam boiler dan uap panas lanjut ini selanjutnya dipakai sebagai penggerak turbin uap, pengkopelan langsung terhadap generator menghasilkan Daya sebesar 61 MW. Untuk kebutuhan uap yang diperlukan pada proses Pembangkit Listrik Tenaga Uap (PLTU), bergantung pada banyaknya penyuplaian air menuju boiler. Perolehan fluida kerja utama (Air) ini dapat diperoleh dari air sungai, air laut, dan air danau. Namun kebutuhan pasokan air lainnya juga dapat diperoleh dari kondensor, dimana uap buangan dari turbin dikondensasikan menjadi air kondensat.

Pada perencanaan kondensor ini, kondensor digunakan untuk mengkondensasikan uap jenuh yang berasal dari uap sisa turbin pada sistem Pembangkit Listrik Tenaga Uap pada PT. PLN (persero) Pulau Secanang Medan yang direncanakan menghasilkan daya generator sebesar 61 MW. Dalam hal ini, uap basah yang keluar dari turbin uap mengalami ekstraksi, dimana uap hasil ekstraksi -1 sebesar 45,65 ton/ jam dipakai untuk proses uap making dan uap hasil ekstraksi -2 sebesar 91 ton/ jam dipakai untuk proses pemekatan cairan sisa hasil pemasakan (Black Liquor) pada evaporator. Adapun skema pembangkit pada pabrik ini dapat dilihat pada gambar 3.1 berikut ini :

III.3 Analisa Thermodinamika

Untuk melakukan analisa thermodinamika, diperlukan beberapa asumsi untuk mempermudah dan penyederhanaan penganalisaan antara lain:

1. Uap keluar kondensor dianggap pada kondisi cair jenuh (saturated liquid) 2. Tidak ada penurunan tekanan pada boiler dan kondensor

3. Kondisi operasi dalam keadaan tunak (stedy state) 4. Perubahan energi kinetik dan potensial diabaikan

5. Proses perpindahan panas ke lingkungan sekitar diabaikan 6. Bersifat reversibel (mampu balik)

memperhitungkan faktor-faktor di atas pada suatu sistem Pembangkit Tenaga Uap. Agar lebih jelas lagi, mari kita pahami gambar 3.1 :

Diagram T-S Pembangkit

TURBIN GE 61 MW

BOILER

K N D

FEED WATER PUMP

Kondisi 3

Kondisi 6 Ekstraksi-1

Ekstraksi-2

Tc,o

Tc,i

Kondisi 1

Pompa I Pompa II

Kondisi 2

P3 =P2

P1 = P6

S1 = S2 S3 = S6

Entropi

Titik kritis

Cair jenuh

Keterangan :

1 – 2 : Proses pemompaan reversibel adiabatik didalam pompa. 2 – 3 : Proses transfer panas dengan tekanan tetap didalam ketel. 3 – 4 : Proses ekspansi adiabatik didalam turbin (ekstraksi-1) 3 – 5 : Proses ekspansi adiabatik didalam turbin (ekstraksi-2) 3 – 6 : Proses ekspansi adiabatik didalam turbin.

6 – 1 : Proses transfer panas pada tekanan tetap didalam kondensor.

Pada perencanaan ini, data atau keterangan mengacu kepada data yang diperoleh dari hasil survei pada PT. PLN (Persero) Pulau Secanang Medan serta pemakaian tabel saturasi air seperti yang dilampirkan pada lampiran A. Yaitu :

No Hal Keterangan

1. P1 = P6 0,13 bar

2. P2 = P3 122,6 bar

3. Pboiler 20200 bar

4. Laju aliram massa ekstraksi-1

•

4

m

45,65 Ton/ jam = 12,68 kg/ s

5. Laju aliran massa ekstraksi-2

•

5

m

91 Ton/ jam = 25,27 kg/ s

6. P4 14,28 bar

7. P5 3,78 bar

8. HS pompa 5 m

1 – 2 : Proses pemompaan adiabatik didalam pompa. Kondisi 1:

P1 = P6 = 0,13 bar

Uap basah keluar kondensor.

= 13 Kpa (campuran liquid vapor) Dari lampiran A-2 dapat diperoleh (T1) :

06 , 60 81 , 45 81 , 45 20 , 0 10 , 0 13 , 0 10 , 0 1 −− = −− T

-50,085 = -T1 T1 = 50,085 0C

Dari lampiran A-2 dapat diperoleh (hf = h1) :

40 , 251 83 , 191 83 , 191 20 , 0 10 , 0 13 , 0 10 , 0 1 − − = −− h

-209,701 = -h1

h1 = hf = 209,701 KJ/ kg

Dari lampiran A-2 dapat diperoleh (vf = v1) :

0172 , 1 0102 , 1 0102 , 1 20 , 0 10 , 0 13 , 0 10 , 0 1 − − = −− v

-1,0123 = -v1

vf = v1 = 1,0123 . 10-3 m3/ kg Kondisi 2 :

P2 = P3 = 122,6 bar

Fluida masuk ke boiler atau keluaran fluida dari pompa.

= 12260 Kpa = 12,26 Mpa

Dari lampiran A-3 dapat diperoleh (T2) :

75 , 336 75 , 324 75 , 324 0 , 14 0 , 12 26 , 12 0 , 12 2 − − = − − T

-326,31 = -T1 T1 = 326,31 0C

v1 = v2 = 1,0123 . 10-3 m3/ kg = 0,0010123 m3/ kg Maka, kerja pompa (Wpompa) :

Wpompa = v1 (P2 – P1)

Sehingga :

h2 = h1 + Wpompa

= 209,701 KJ/ kg + 12,3976381 KJ/ kg = 222,0986381 KJ/ kg

2 – 3 : (Proses transfer panas dengan tekanan konstant didalam boiler) Kondisi 3 :

P3 = 122,6 bar

Uap super heater yang dihasilkan boiler/ uap masuk ke turbin.

= 12,26 Mpa T2 = T3 = 326,31 0C

Dari lampiran A-3 dapat diperoleh (h3) :

6 , 2637 9 , 2684 9 , 2684 0 , 14 0 , 12 26 , 12 0 , 12 3 − − = − − h

-2678,751 = -h3 h3 = 3434,425 KJ/ kg

Dari lampiran A-3 dapat diperoleh (S3) :

3717 , 5 4924 , 5 4924 , 5 0 , 14 0 , 12 26 , 12 0 , 12 3 − − = − − S

-5,476709 = -S3

S3 = 5,476709 KJ/ kg .0K

3 - 4; 3 – 5; 3 – 6 : (Proses ekspansi reversibel adiabatik didalam turbin) Kondisi 4 :

P4 = 14,28 bar Uap ekstraksi -1

= 1,428 Mpa

S4 = S3 = 5,476709 KJ/ kg.oK

•

4

m = 45,65 Ton/ jam = 12,68 kg/ s

Dari lampiran A-2 dapat diperoleh (T4) :

3 , 198 9 , 179 9 , 179 0 , 15 0 , 10 28 , 14 0 , 10 4 −− = − − T

-195,6504 = -T4 T4 = 195,6504 0C

84 , 844 81 , 762 81 , 762 0 , 15 0 , 10 28 , 14 0 , 10 4 − − = − − h

-833,02768 = -h4 h4 = 833,02768 KJ/ kg Kondisi 5 :

P5 = 3,78 bar Uap ekstraksi -2

= 0,378 Mpa

S4 = S5 = 5,476709 KJ/ kg.0K

•

5

m = 91 Ton/ jam = 25,27 kg/ s

Dari lampiran A-2 dapat diperoleh (T5) :

6 , 143 9 , 138 9 , 138 00 , 4 50 , 3 78 , 3 50 , 3 5 −− = − − T

-141,532 = -T5 T5 = 141,532 0C

Dari lampiran A-2 dapat diperoleh (hf = h5) :

74 , 604 33 , 584 33 , 584 00 , 4 50 , 3 78 , 3 50 , 3 5 − − = − − h

-595,7596 = h5

hf = h5 = 595,7596 KJ/ kg Kondisi 6 :

P6 = 0,13 bar

Uap keluar turbin/ uap masuk ke kondensor

= 13 Kpa (campuran liquid-vapor) S5 = S6 = 5,476709 KJ/ kg.0K

Dari lampiran A-2 dapat diperoleh (Sf ; hf ; Sfg ; hfg) :

8320 , 0 6493 , 0 6493 , 0 20 , 0 10 , 0 13 , 0 10 , 0 − − = −− f S

-0,70411 = Sf

Sf = 0,70411 KJ/ kg.0K

hf-p1 = hf = 209,701 KJ/ kg.0K Sfg = Sg - Sf

9085 , 7 1502 , 8 1502 , 8 20 , 0 10 , 0 13 , 0 10 , 0 − − = −− g S

-8,07769 = -Sg Sg = 8,07769 KJ/ kg Dan : 8320 , 0 6493 , 0 6493 , 0 20 , 0 10 , 0 13 , 0 10 , 0 − − = −− f S

-0,70411 = -Sf

Sf = 0,70411 KJ/ kg.0K Sehingga,

Sfg = 8,07769KJ/ kg.0K – 0,70411 KJ/ kg.0K = 7,37358 KJ/ kg.0K

3 , 2358 8 , 2392 8 , 2392 20 , 0 10 , 0 13 , 0 10 , 0 − − = −− fg h

-2382,45 = -hfg hfg = 2382,45 KJ/kg

Maka, kualitas uap pada kondisi diatas : X6 =

fg f

S S S6−

X6 =

37358 , 7 70411 , 0 476709 , 5 − K kg KJ K kg KJ . / . /

= 0,647256692 Maka :

h6 = hf + X6 . hfg

h6 = 209,701 KJ/ kg + 0,647256692 (2382,45 KJ/ kg) h6 = 1751,757706 KJ/ kg

Nturbin = Daya turbin (Kw)

NG = Daya generator = 61 MW = 61000 Kw

G

η = Effisiensi generator = 0,96

TR

η = Effisiensi transmisi, besarnya antara 0,94 – 0,97 (Diambil 0,94)

Cosθ = Faktor daya, berkisar 0,80 – 0,90 (Diambil 0,80)

Maka :

Nturbin = 97276,05672 Kw Dimana :

turbin

η = Effisiensi turbin, diambil 0,85

Nuap =

turbin turbin

N η

Sehingga, Daya uap (Nuap) : Nuap = 114442,4197 Kw

Sedangkan laju aliran massa uap yang masuk ke turbin dapat dirumuskan : Nuap = m•3(h3 – h4) + ( 3

•

m -m ) (h4 – h5) + (•4

•

3

m -m -•4

•

5

m ) (h5 – h6) Dimana :

•

3

m = Laju aliran massa uap masuk ke turbin (kg/ s)

•

4

m = Laju aliran massa ekstraksi -1 = 45,65 Ton/ jam = 12,68 kg/ s

•

5

m = Laju aliran massa ekstraksi -2 = 91 Ton/ jam = 25,27 kg/ s h3 = 2678,751 KJ/ kg.

114442,4197 KJ/ s = m•3(2678,751KJ/ kg – 833,02768KJ/ kg) + (m•3- 12,68kg/ s) (833,02768KJ/ kg – 595,7596KJ/ kg) + m•3- 12,68kg/ s – 25,27kg/ s) (595,7596KJ/ kg – 2074,206787KJ/ kg) 114442,4197 KJ/ s – 40861,56887 KJ/ s = m•3(1845,72332 KJ/ kg)

•

3

m =

kg KJ

s KJ

/ 72332 , 1845

/ 85083 , 73580

•

3

m = 39,86559092 kg/ s

Sehingga, dapat diketahui laju aliran massa masuk kondensor (

•

6

m ) :

•

6

m = m•3- (

• •

+ 5

4 m

m )

= 39,86559092 – (12,68 kg/ s + 25,27 kg/ s)

•

6

m = 39,86559092 kg/ s – 37,95 kg/ s

•

6

m = 1,91559092 kg/ s

Kalor yang dilepaskan uap untuk mengkondensasikan uap buangan dari turbin, maka uap harus dapat melepaskan kalor latennya ke fluida pendingin (air laut). Dalam perencanaan ini, diasumsikan besarnya kalor yang dilepaskan oleh uap diterima seluruhnya oleh air pendingin. Besarnya kalor yang dilepaskan oleh uap dihitung dari kesetimbangan energi pada kondensor [3] yaitu :

•

Q - W• = Σ m .•o ho−Σm•i. hi

Dikarenakan kalor yang dilepaskan dari kondensor, maka dari perjanji tanda (Q ) bertanda negative dan karena tidak ada kerja maka • W• = 0

Sehingga diperoleh :

•

Q = Σ m•i. hi - Σ

•

o

m . ho

Th,i

•

6

m . h6

Tc,o

•

Q

Tc,i mc 1500kg/s

•

=

•

6

m . h1

Maka, dari persamaan diatas diperoleh :

•

out

Q = m•6(h6 – h1)

= 1,91559092 kg/ s (1751,757706 KJ/ kg – 209,701 KJ/ kg) = 2953,949824 KJ/ s (Kw)

Dan untuk mendapatkan temperatur keluar fluida pendinginan (Tc,o). Dapat diperoleh melalui persamaan rumus berikut ini :

•

c

m . c

p

C =

i c o c out T T Q , , − • Dimana : • c

m = Laju aliran massa pendinginan = 1500 kg/ s Tc,i = 31,5 0C

•

out

Q = 2953,949824 Kw

c

p

C = Th,i Tc,i 40,79250C 313,79250K

2 5 , 31 085 , 50

2 = =

+ =

+

Dari tabel 3.2 diperoleh Cp = 4,178984535 KJ/ kg.0K Maka,

(

co ci)

out p c T T Q C m , , . − = • •1500 kg/ s (4,178984535 KJ/ kg.0K) =

) 5 , 31 ( 949824 , 2953 0 , C T Kw o c −

(6268,476803 KJ/ s.0K) (Tc,o – 313,7925 0K) = 2953,949824 Kw Kondensor

•

out

Tc,o = 314,2637388 0K Tc,o = 41,2637388 0C Sehingga : − − − − − = ∆ i c o h o c i h i c o h o c i h T T T T T T T T Tm , , , , , , , , ln ) ( ) ( − − − − − = ∆ C C C C C C C C Tm 0 0 0 0 0 0 0 0 5 , 31 085 , 50 2637388 , 41 085 , 50 ln ) 5 , 31 085 , 50 ( ) 2637388 , 41 085 , 50 ( 10234901 , 13 =

∆Tm 0C

Daya pompa (Np1) dapat diperoleh dengan persamaan rumus : Pompa 1 :

Np1 = Vekstraksi-1,-2 . γ.Hp

Dimana :

Np1 = Daya pompa 1 (Watt)

Vekstraksi-1,-2 = Laju aliran air yang dipompakan dari water treatment, sebesar penggantian uap yang terpakai pada ekstraksi -1 dan ekstraksi -2

Hp = Tinggi angkatan (m) γ = ρ.g

γ = 1000 kg/ m3. 9,81 m/ s2

γ = 9810 N/ m3

Laju aliran massa di pompa 1 ( • 1

p

m ) :

•

1

p

m = m3•−m•6

•

1

p

m = 39,86559092 kg/ s – 1,91559092 kg/ s)

•

1

p

m = 37,95 kg/ s Dimana :

Vekstraksi-1,-2 =

Vekstraksi-1,-2 = 3 / 1000

/ 95 , 37

m kg

s kg

Vekstraksi-1,-2 = 0,03795 m3/ s Luas penampang pompa (A) : A =

4

π . (d1)2

Dimana, diameter pipa (d1) = 0,2 m A =

( )

0,2 24 14 , 3

A = 0,0314 m2

Maka, kecepatan aliran didalam pipa : v =

A Vekstraksi−1,−2

v =

0314 , 0

03795 , 0

v = 1,208598726 m/ s

Head pompa dapat dihitung dengan rumus : Hp =

γ 1

2 P

P − +

g v 2

2 2

+ HS + HL Dimana :

HS = 5 m HL = 5 m

P2 = Tekanan pada boiler = 20200 Pa Dengan menganggap tangki water treatment terbuka :

P1 = 0 Atm Hp =

9810 0 20200−

+

) 81 , 9 ( 2

) 208598726 ,

1

( 2

+ 5 + 5 Hp = 12,13357344 m

Maka, daya pompa (Np1) :

Np1 = 0,03795 m3/ s . 9810 N/ m3 . 12,13357344 m Np1 = 4517,201989 Kw (Nm/ s) = 4517201,989 W Pompa 2 :

NP2 = Vair kondensat . γ.Hp

Dimana:

NP2 = Daya Pompa (Watt)

V = Laju aliran air kondensat (m3/ s) HP = Tinggi Angkatan (m)

•

2

p

m = m = 1,91559092 kg/ s (laju aliran air kondensat) •6 γ = ρ.g

γ = 1000 kg/ m3. 9,81 m/ s2 γ = 9810 N/ m3

Maka:

Vair kondensat =

air p

m ρ

•

2

Vair kondensat = 3 / 1000

/ 91559092 ,

1

m kg

s kg

Vair kondensat = 0,00191559 m3/ s Luas penampang pompa (A) :

A =

4

π .(d2)2

Dimana, diameter pipa = 0,2 m A =

( )

0,2 24 14 , 3

A = 0,0314 m2

Maka, kecepatan aliran didalam pipa (v) : v =

A Q

v = 2

3

0314 , 0

/ 00191559 ,

0

m s m

v = 0,06100605 m/ s

Head pompa dapat dihitung dengan persamaan rumus : Hp =

γ 1

2 P

P − +

g v 2

2 2

Dimana : HS = 5 m HL = 5 m

P2 = Tekanan pada boiler = 20200 Pa

Dengan mengasumsikan tangki water treatment terbuka, maka : P1 = 0 Atm

Hp =

9810 0 20200−

+

) 81 , 9 ( 2

) / 06100605 ,

0

( m s 2

+ 5 + 5 Hp = 12,05931304 m

Sehingga daya pompa (Np2) :

Np2 = 0,00191559 m3/ s . 9810 N/ m3 . 12,05931304 m Np2 = 226,6178618 Kw = 226617,8618 W

III.4 Jenis Alat Penukar Kalor (Kondensor)

Kondensor (heat exchanger) shell and tube adalah jenis alat penukar kalor yang paling banyak digunakan dalam proses-proses industri, paling sedikit 60 % dari semua alat penukar kalor. Alasan penggunaan paling banyak ini karena alat penukar kalor shell and tube dapat dirancang untuk pengoperasian pada range tekanan dan temperatur yang besar dalam proses industri, alat penukar kalor shell and tube juga dapat dibuat dari berbagai material, sehingga lebih ekonomis, effisien, dan aman.

Gambar 3.4 Alat Penukar Kalor Shell and Tube Dengan Satu Shell, Dua laluan

III.5 Laju Aliran Massa Fluida Pendingin

Uap yang masuk ke kondensor akan mengalami kondensasi sehingga temperatur masuk sama dengan temperatur keluarnya (Th,i = Th,o), sedangkan temperatur fluida pendingin akan mengalami perubahan. Untuk menghitung temperatur fluida pendingin keluar kondensor menggunakan persamaan kekekalan energi, dimana kalor yang dilepaskan uap akan diterima seluruhnya oleh air pendingin yang dirumuskan menurut [3] yaitu:

•

out

Q = Qpendingina• n= Q •

Dari perhitungan sebelumnya telah diketahui bahwa Q•out= 2953,949824 Kw

III.6 Maintenence (Pemeliharaan) Kondensor

Maintenence adalah kegiatan yang diperlukan untuk menjaga dan memelihara suatu peralatan pada kondisi bisa pakai atau siap dioperasikan dengan membuat jadwal perbaikan dan pengoperasiannya, adapun guna maintenence ini adalah untuk mempermudah cara pemeliharaan dan perbaikan apabila terjadi kerusakan yang fatal pada peralatan. Didalam melakukan perawatan kondensor ini ada beberapa cara yaitu:

1. Perawatan Harian

Untuk melakukan perawatan harian ini, operator hanya perlu melakukan pengecekan pada dinding-dinding ataupun shell yang mudah bocor dan pembersihan si sekelilingnya.

2. Perawatan Bulanan

Tabel 3.3 Perawatan Bulanan

Minggu Hari

1 2 3 4 5 6 7

Minggu 1 H M H

Minggu 2 M H

Minggu 3 M H

Minggu 4 M H M

Keterangan: M = Mati (off) H = Hidup (on) 3. Perawatan Tahunan

Untuk perawatan tahunan ini tidak sulit lagi dikarenakan jadwal bulanan yang berjalan dengan baik. Kalau jadwal bulanan dijalankan dengan baik, maka perawatan tahunan tinggal menyesuaikan saja dan apabila terjadi kerusakan yang fatal akan diketahui sejak dini dan mempermudah menanggulanginya. Perawatan tahunan ini sangat penting dilakukan agar mengetahui jadwal perbaikan mesin, adapun jadwal perbaikan mesin sebagai berikut:

Tabel 3.4 jadwal Perbaikan tahunan

Bulan Minggu

1 2 3 4

Januari H b

Februari B

Maret B G.b

April b

Mei B B

Juni G.b

Juli B

Agustus B B

September G.b

[image:39.595.112.515.478.739.2]November b

Desember B

Keterangan:

B = Bongkar Pasang b = Bersihkan dan perbaiki G = Ganti

III.7 Spesifikasi Kondensor

Berdasarkan perhitungan-perhitungan yang telah dilakukan sebelumnya, maka spesifikasi kondensor yang telah direncanakan akan diperbandingkan berdasarkan data kondensor di lapangan yaitu :

No Hal Hasil Perhitungan Data Lapangan

1. Jenis Kondensor Shell and Tube Shell and Tube

2. Jumlah Laluan Dua Laluan Dua Laluan

3. Jenis Fluida Fluida panas (uap), fluida dingin (air laut dan air kondensat

Fluida panas (uap), fluida dingin (air laut dan air kondensat

4. Uap 326,31 0C 312 0C

5. Uap Basah (Th,i) 50,085 0C 49,5 0C

6. Air Kondensat (Th,o)

50,085 0C 49 0C

7. Air laut masuk

(Tc,i)

31,5 0C 31,5 0C

8. Air laut keluar (Tc,o)

41,2637388 0C 38,95 0C

9. Kapasitas Kalor (Q)

2953,949824 Kw 2896,5 Kw

10. Laju

pendinginan (mcool• )

1500 kg/ s 1500 kg/ s

11. Tube Baja carbon-mangenese silikon

12. Diameter Tube (d)

25,4 mm 25,4 mm

13. Tebal Tube (t) 1,4 mm 1,4 mm

14. Panjang Tube (L)

5,177967955 m 5,2 m

15. Jarak pitch

(untuk susunan segitiga)

31,75 mm 32 mm

16. Kecepatan aliran pendingin tiap tube (Vcool)

2,026746572 m/ s 1,975 m/ s

17. Koefisien perpindahan panas

menyeluruh (U0)

13,30553027 W/ m2.0K 13,78 W/ m2. 0K

18. Jumlah Tube (n)

1879 buah 1879 buah

19. Shell Baja Paduan Baja Paduan

20. Panjang Shell (L)

6,58 m 6,58 m

21. Diameter Shell (d)

1,5748 m 1,5748 m

22. Tebal Shell (t) 25,4 m 25,4 m

23. Tegangan Sirkumferensial

(σsrk)

0,39 Mpa 0,275 Mpa

24. Tegangan Longitudinal

(σlng)

0,195 Mpa 0,179 Mpa

25. Tegangan Tarik pada stud bolts

(σtrk)

26. Jarak Baut (B) 0,1778 m 0,2 m

27. Jumlah Baut (a) 9 buah 9 buah

28. Baffle Baffle pelat segmen

tunggal

Baffle pelat segmen tunggal

29. Bahan Baffle Baja Paduan Baja Paduan 30. Jarak antara

baffle

1,258 m 1,258 m

31. Tinggi Baffle (H)

1,523 m 1,523 m

32. Diameter baffle (d)

1,143 m 1,143 m

33. Tebal baffle (t) 15,9 mm 15,9 mm

34. Jumlah baffle terpasang

6 buah 6 buah

35. Jenis Tube and

Sheet

Pelat tunggal Pelat tunggal

36. Bahan Tube and

Sheet

Baja Paduan Baja Paduan

37. Diameter Tube

and Sheet (d)

1,524 m 1,524 m

38. Tebal Tube and

Sheet (t)

3,7046 mm 3,7046 mm

39. Beda

temperature rata-rata kondensor

(

∆LMTD)

13,10234901 0c = 286,102349 0k

13 0c = 286 0k

40. Daya Turbin

(NTurbin)

97276,05672 Kw 97276,05672 Kw

41. Daya Uap (NUap) 114442,4197 Kw 114442,4197 Kw

42. Produksi Uap

(RUap)

Pencapaian harga atau nilai di dalam Pembangkit Listrik Tenaga Uap melalui langkah-langkah berikut ini :

PENENTUAN DAYA

PERHITUNGAN LAJU ALIRAN

MASSA UAP

SPESIFIKASI KONDENSOR

[image:43.595.156.443.117.311.2]Jenis, Jumlah Laluan, Fluida Pendingin, Kapasitas Kalor Dilepas Uap Didalam Kondensor Ukuran-ukuran

BAB IV

UKURAN-UKURAN UTAMA KONDENSOR

IV.1 Dalam perencanaan ini, kondensor yang dirancang adalah jenis shell and tube dengan 2 laluan pass. Menurut [6] jumlah pass diusahakan sedikit mungkin dengan tujuan untuk mempermudah pemasangan head kondensor dan desain plat pipa. Kondensor dengan satu laluan akan menyebabkan pemakaian ruangan yang lebih besar akibat panjangnya pipa-pipa kondensor.

Berdasarkan standar TEMA yang telah mengklasifikasikan alat penukar kalor maka penulis memilih kelas C dikarenakan pada umumnya banyak digunakan untuk tujuan komersil dan untuk proses-proses umum. Jenis penukaran kalor yang dipilih pada rancangan kondensor ini adalah jenis AEP karena jenis ini mudah untuk dibongkar guna pembersihan, perawatan, dan perbaikan pada pipa-pipa.

[image:44.595.212.387.429.512.2]Adapun bahagian-bahagian kondensor yang direncanakan adalah:

Gambar 4.1 Kondensor

IV.1 Tube/ Pipa

IV.1.1 Standarisasi pipa

Dalam perencanaan ini dipilih pipa dengan diameter luar 1 inchi (25,4 mm) dengan BWG. No. 17. Menurut [7] diperoleh:

a. Diameter luar (do) = 1 inchi = 25,4 mm = 0,0254 m

b. Diameter dalam (di) = 0,880 inchi = 22,4536 mm = 0,0224 m

c. Tebal (t) = 0,058 inchi = 1,4732 mm = 0,0014 m Sedangkan menurut [7] seperti pada lampiran D-1 diperoleh bahwa:

b. Jumlah Tube = n = 1879 buah

Material pipa yang dipilih adalah pipa baja carbon-manganese-silicon. Kecepatan air pendingin tiap tube dengan menggunakan rumus dari [8] yaitu:

Qcool = Ai . n . u (4.1) Dimana:

Ai =

( )

2 4 1i

d π

Ai = 3,14

(

0,0224)

2 41

Ai = 0,000393881 m2

Qcool = Kapasitas air pendingin masuk Qcool =

airlaut c m ρ • Maka:

Qcool = 3

/ 1000 / 1500 m kg s kg

Qcool = 1,5 m3/ s Dengan:

Ui = n A Q i cool . Sehingga: Ui =

1879 . 000393881 , 0 / 5 , 1 2 3 m s m

Ui = 2,026746572

IV.1.2 Koefisien Perpindahan Panas Menyeluruh

Pada perencanaan kondensor ini, koefisien perpindahan panas menyeluruh menurut [6] dapat diketahui nilai nya melalui persamaan rumus dibawah ini :

i i o o i o o i o i o

o hd

d h d d k d d d R R

U + +

+ +

= ln 1

2 1

Keterangan:

K =Konduktivitas Material Pipa (W/ m.oK) R1 = Tahanan Pengotor Bahagian Dalam Pipa (m2.0K/ W) h1 = Koefisien Konveksi Fluida Dingin (W/ m2.oK)

1. Koefisien Perpindahan Panas Konveksi Didalam Pipa

Sifat-sifat fluida didalam pipa ditinjau dari temperature rata-rata pendinginan : − = c T 2 , ,i co

c T

T +

−

=

c

T 0C 0K

3818694 , 309 3818694 , 36 2 2637388 , 41 5 , 31 = = +

Dengan Interpolasi dari lampiran B-1 diperoleh:

695 769 769 310 305 3818694 , 309 305 −− = −

− µi

-704,1483329 = −µi

2 6 / 10 . 1483329 ,

704 Ns m

i − = µ 628 620 620 310 305 3818694 , 309 305 −− = − − k

-627,010991 = -k

k = 627,010991.10-3 W/ m.0K

62 , 4 20 , 5 Pr 20 , 5 310 305 3818694 , 309 305 −− = − −

-4,69170315 = -Pr Pr = 4,69170315

007 , 1 005 , 1 005 , 1 310 305 3818694 , 309 305 −− = − − v

-1,006752748 = -v

3

/ 2925457 ,

993 kg m

= ρ

Bilangan Reynold dirumuskan menurut [1] : Re =

i i d U µ ρ. . 2 6 3 / 10 . 1483329 , 704 0224 , 0 . / 026746572 , 2 . / 2925457 , 993 Re m Ns s m m kg − = 35118 , 64041 Re=

Dikarenakan bilangan Reynold atau Re = 64041,35118 maka menurut [1] jenis alirannya adalah aliran turbulen.

Sehingga menurut [1], Dittus-Boelter merekomendasi bahwa: Nui = 0,023 . Re0,8 . Prn (4.8) Dimana:

0,7 ≤Pr≤160 10000 Red ≥

10 ≥ D L

n = 0,4 untuk pemanasan n = 0,3 untuk pendinginan

Dikarenakan air mengalami pemanasan, maka n = 0,4 Sehingga:

Nui = 0,023 . (64041,35118)0,8 . (4,69170315)0,4 = 298,8329179

Dimana :

Nui = k

d hi. i

Maka: i Ui i d k N h = .

0224 , 0 10 . 010991 , 627 . 8329179 ,

298 −3

2. Konduktivitas Material Pipa (kpipa)

Didalam perencanaan ini dipilih material pipa berupa Baja Carbon-Manganese-Silicon. Karena tahan terhadap korosi, pengotoran, dan temperatur tinggi.

Pada lampiran B-2 dengan menginterpolasi pada temperatur:

−

T =

2 , ,o co

h T

T +

Sehingga:

−

T =

2 2637388 , 41 085 ,

50 0C+ 0C

−

T = 45,6743694 0C

−

T = 318,6743694 0K

Diperoleh konduktivitas Baja Carbon-Manganese-Silicon (kpipa) = 41,71204622 W/ m.oK.

2 , 42 0 , 41 0 , 41 400 200 6743694 , 318 200 −− = − − k

-41,71204622 = -k

kpipa = 41,71204622 W/ m.0K

3. Tahan thermal pipa untuk setiap satuan panjang pipa (Rs) :

Dapat diperoleh dengan menggunakan persamaan rumus berikut ini :

k d d R i o s π 2 ln = K m W m m

Rs 0

. / 71204622 , 41 ) 14 , 3 ( 2 0224 , 0 0254 , 0

ln

= K m W K m W Rs 0 4 0 . / 10 . 79814 , 4 . / 000479814 ,

0 = −

=

4. Tahanan pengotor dibahagian dalam per satuan panjang pipa (Ri) : Dapat diperoleh dengan menggunakan persamaan berikut ini :

i i i

A h R = 1

(

2)

0 2 000393881 , 0 . / 808178 , 8364 1 m K m W Ri =K m W Ri 0 4 . / 303514177 , 0 =

5. Koefisien Perpindahan Panas Konveksi Luar Pipa (ho) :

Karena fluida mengalir di luar tube adalah uap yang akan mengalami kondensasi, maka berlaku hubungan untuk koefisien perpindahan panas dengan tube horizontal menurut [2] sebagai berikut:

(

)

(

)

4 1 , 3 . . . 725 , 0 − − = e s sv c fg h c c o D N T T k h g h µρ ρ ρ Dimana: cρ = Massa jenis fluida pendinginan (kg/ m3)

h

ρ = Massa jenis fluida panas/ uap basah (kg/ m3) g = Gravitasi (9,81 m/ s2)

k = Konduktivitas Thermal Fluida Dingin (W/ m.oK) N = Jumlah Tube

De = Diameter eqiuvalen (m)

c

µ = Viskositas fluida dingin (Ns/ m2)

,

fg

h = Panas Latent Dari Kondensasi (Kj/ kg)

,

fg

h = hfg +

(

Tsv−Ts)

8 3

Tsv = Temperatur Uap (oK)

Ts = Temperatur Pada Permukaan Tube (oK)

Menurut [2] diameter equivalen untuk susunan tube segitiga dapat diperoleh: o o e d d PT D π π 2 2 ) ( . 44 , 3 − =

(

)

(

0,0254)

14 , 3 0254 , 0 14 , 3 ) 03175 , 0 ( 44 ,3 2 − 2

=

e

D

Untuk fluida pendingin dievaluasi pada temperatur rata-rata (T−c)= 309,3818694 oK. Dari lampiran B-1 sifat-sifat fluida air diperoleh:

Tabel 4.1 Sifat-sifat fluida air pada temperatur 309,3818694 oK T (oK) µ (Ns/ m2)

(10-6)

V (m3/ kg) (10-3)

k (W/ m.oK) (10-3)

305 769 1,005 620

309,3818694 704,1483329 1,006752748 627,010991

310 695 1,007 628

Dimana:

v

c

1

= ρ

3

10 . 006752748 ,

1

1

−

=

c

ρ

=

c

ρ 993,2925457 m3/ kg

Untuk fluida panas, dievaluasi pada temperatur rata-rata (T−h)= 50,085

0 C = 323,085 0K

Dari lampiran A-1 Tabel uap saturasi diperoleh: Tabel 4.2 sifat-sifat uap pada temperature 50,085 oC

T (oC) hfg (Kj/ kg) vg (m3/ kg)

50 2382,7 12,032

50,085 2382,496 11,990112

55 2370,7 9,568

Dimana:

g h

v 1 =

ρ

990112 ,

11 1 =

h

ρ

=

h

,

fg

h = hfg +

(

Tsv−Ts)

8 3

Dimana, (Ts) = Th,o Th.i 40,79250C

2 =

+

,

fg

h = KJ kg

[

50,0850C 40,79250C]

8 3 / 496 ,

2382 + −

,

fg

h = 2382,496 KJ/ kg + 3,4846875 0C Sehingga :

(

)

143 , . ) ( . . 725 , 0 − − = e s sv c fg h c c o D N T T k h g h µρ ρ ρ Dimana : 2925457 , 993 = c

ρ m3/ kg

=

h

ρ 0,083402056 m3/ kg Tsv = 50,085 0C = 323,085 0K Ts = 40,7925 0C = 313,7925 0K g = 9,81 m/ s2

N = 1879 (jumlah tube) =

,

fg

h 2382,496 KJ/ kg + 3,4846875 0C = 2382,496 KJ/ kg + 276,4846875 0

K

k = 627,010991.10-3 W/ m.0K =

c

µ 704,1483329.10-6 Ns/ m2 De = 0,018077264 m

(

) (

)

(

)

(

323,085 313,7925) (

18790,018077264)

10 . 1483329 , 704 10 . 010991 , 627 4846875 , 276 496 , 2382 81 , 9 083402056 , 0 2925457 , 993 2925457 , 993 725 , 0 6 3 − + − = − − o hho = 0,725 (399,8960203) ho = 289,9246147 W/ m2.0K

Dimana:

Ao =

( )

24 1

o

d π

Ao = 3,14

(

0,0254)

2 41

Ao = 0,00050645 m2 Maka :

Koefisien perpindahan panas menyeluruh dapat diperoleh (Uo) : =

o

U

1

6,810489633 W/m4. 0K + 0,303514177 W/ m4.0K

m m 0224 , 0 0254 , 0 +

(

W m K)

m 0 3 / 10 . 010991 , 627 2 0254 , 0 − . ln m m 0224 , 0 0254 , 0 + K m W/ 20 9246147

, 289

1

+

(

m)

K m W m 0224 , 0 / 808178 , 8364 0254 , 0 0 2 = o U 1

0,075156719 W/ m2.0K Uo = 13,30553027 W/ m2.0K

IV.1.3 Beda temperatur rata-rata

(

∆LMTD)

:Beda temperatur rata-rata logaritmik dapat diperoleh menurut [10]:

(

) (

)

− − − − − = ∆ i c o h o c i h i c o h o c i h LMTD T T T T T T T T , , , , , , , , ln(

) (

)

− − − − − = ∆ C C C C C C C C LMTD 0 0 0 0 0 0 0 0 5 , 31 085 , 50 2637388 , 41 085 , 50 ln 5 , 31 085 , 50 2637388 , 41 085 , 50 =∆LMTD 13,10234901

0

C = 286,102349 0K IV.1.4 Luas Permukaan Perpindahan Panas (A) :

A =

LMTD

UF Q ∆

Dimana :

F = 1,0 (harga faktor koreksi untuk proses pendidihan atau kondensasi) Q = 2953,949824 Kw = 2953,949824 . 103 W

U = 13,30553027 W/ m2.0K ( perpindahan panas menyeluruh) Maka :

A =

) 102349 ,

286 ( 0 , 1 ) 30553027 ,

13 (

10 . 949824 ,

2953 3

A = 775,978169 m2 IV.1.5 Panjang Tube

Untuk menentukan panjang tube (L) digunakan rumus menurut [2]: L =

n d

A

o.

π Maka:

L =

1879 . 0254 , 0 . 14 , 3

978169 ,

775 2

m m

L = 5,177967955 m

Panjang tube untuk setiap laluan adalah: Llaluan =

2

L =

2 177967955 ,

5 m

Llaluan = 2,588983978 m

IV.2 Baffle

Baffle yang dipasang pada heat exchanger mempunyai beberapa fungsi: 1. Struktur untuk menahan tube bundle

2. Sebagai alat untuk mengontrol dan mengarahkan aliran fluida yang mengalir diluar tube.

dalam pemasangan serta dalam pembersihannya. Adapun parameter-parameter yang dihitung dalam perancangan baffle ini dapat dilihat pada gambar 4.3 berikut:

Gambar 4.3 Penampang baffle sekat tunggal Dimana:

d = Diameter Sekat

= ds – 1 mm (dimana 1 mm = toleransi sekat) = 1524 – 1 = 1523 mm = 1,523 m

H = Tinggi Baffle = 0,75 . ds = 0,75 . 1,523 m = 1,143 m

IV.2.1 Tebal Baffle (sekat)

Berdasarkan ketentuan dari TEMA, ukuran tebal dari sekat yang dapat digunakan adalah ukuran tebal pelat minimum yang akan dipergunakan. Beberapa faktor yang mempengaruhi pemilihan tebal pelat baffle tersebut antara lain:

1. Diameter nominal shell

2. Jarak antara sekat sengan sekat

Menurut [7] tebal sekat yang dipergunakan pada alat penukar kalor ini dipergunakan secara umum dan komersial, ditampilkan pada Lampiran C-2. Dikarenakan diameter shell dalam perancangan ini sebesar 60 inchi, maka tebal pelat sekat untuk rancangan alat penukar kalor ini menurut lampiran C-2 adalah 5/8 inchi = 1, 59 cm.

IV.2.2 Jarak Antara Baffle Segmen Tunggal

Dikarenakan material yang dipilih adalah baja paduan, maka untuk diameter luar tube = 1 inchi sehingga jarak makximum antara sekat adalah 74 inchi. Untuk perencanaan ini dipilih jarak antara sekat adalah = 1,258 m

Jumlah baffle pada kondensor ini adalah: 6 258 , 1

58 , 6

≈ buah

IV.3 Shell

[image:55.595.188.387.282.370.2]Shell merupakan rumah untuk bundelan tube, dimana antara shell dan bundelan terdapat fluida yang menerima atau melepas kalor. Pada perancangan ini, fluida yang mengalir dalam shell adalah uap saturasi.

Gambar 4.4 Penampang Melintang Shell Dimana:

L = Panjang Shell = Panjang pipa atau tube = 6,58 m d1 = Diameter Dalam Shell = 60 inchi = 1,524 m

t = Tebal Shell (dirancang) = 1 inchi = 2,54 cm

do = Diameter Luar Shell = 1,5748 m IV.3.1 Tegangan Shell

Bahan shell yang digunakan harus mampu menahan tegangan yang terjadi pada shell. Tegangan yang dialami oleh shell adalah:

1. Tegangan Sirkumferensial

Tegangan sirkumferensial pada suatu shell dapat dilihat pada gambar 4.5, tegangan ini disebabkan oleh adanya tekanan internal yang bekerja sepanjang sisi memanjang shell.

[image:55.595.244.404.657.718.2]Besar tegangan sirkumferensial ini dirumuskan menurut [8] yaitu:

σsrk = Error! Bookmark not defined. t

r P•.1

Maka:

σ 1 = t d P

. 2

. 1

•

(4.15) Dimana:

•

P = Tekanan Internal Shell = 13 Kpa

d1 = Diameter dalam shell = 1,524 m

t = Tebal dinding shell = 1 inchi = 2,54 cm Maka:

σsrk =

) 0254 , 0 ( 2

) 524 , 1 ( 13000

= 390000 Pa = 0,39 Mpa 2. Tegangan Longitudinal

Besarnya gelombang longitudinal ini dirumuskan menurut [8] yaitu:

σlng = t d P

. 4

.• 1

(4.16) Dimana:

•

P = Tekanan Internal Shell = 13 Kpa

d1 = Diameter dalam shell = 1,524 m

t = Tebal dinding shell t = 1 inchi = 2,54 cm

Gambar 4.6 Tegangan Longitudinal Pada Shell Maka:

σlng =

) 0254 , 0 ( 4

) 524 , 1 ( 13000 σlng = 195000 Pa

σlng = 0,195 Mpa

Dari perhitungan diatas, baik tegangan longitudinal maupun tegangan sirkumferensial mempunyai nilai tegangan dibawah tegangan ijin semua bahan metal. Namun sifat-sifat kimia, fisik dan mekanis material perlu disesuaikan dengan beban yang diterima material tersebut. Pada perencanaan ini, shell kondensor mengalami kontak langsung dengan fluida kerja (uap jenuh). Efek uap jenuh ini terhadap shell dapat mengakibatkan erosi (pengikisan) dan korosi (perkaratan). Menurut [9] dalam teknik material, baja alloy merupakan bahan yang dapat mengatasi persoalan ini. Baja alloy merupakan bahan yang dapat mengatasi persoalan ini, baja alloy merupakan salah satu kelompok baja dengan variasi kandungan karbon (C) hingga 1 % dan kandungan total alloy (campuran) kurang dari 5 %. Baja alloy dengan kandungan Nikel (Ni) 3,5 % mempunyai sifat kimia yang tahan terhadap korosi. Disamping itu, baja alloy dengan kandungan Nikel ini dapat menambah kekuatan (strenght) dari material tersebut. Sehingga penulis memilih bahan shell kondensor ini berupa baja alloy dengan kandungan Nikel.

3. Tegangan Pada Baut

terjadi poada flens maka flens digunakan gasket jenis logam datar berselubung asbes.

Gambar 4.7 Analisa Gaya Pada Penampang Flens dan Gasket 4. Jarak Maksimum Antara Baut Dengan Baut

Untuk menghitung jarak antara baut dengan baut dapat dihitung dengan rumus [7]

B = 2 . dn +

5 , 0 . 6 + m

t

Dimana:

B = Jarak antara baut dengan baut yang diukur dari jarak sumbu baut yang berdekatan (m)

dn = Diameter nominal (m) = 0,0508 m = 5,08 cm

m = Faktor gasket, diambil dari jenis material gasket dalam hal ini dipilih copper datar berselubung berisi asbes, dari Lampiran C-4 didapat = 3,5

t = Tebal flens (m), didalam hal ini dirancang 2 inchi = 5,08 cm Maka:

B = 2 . dn +

5 , 0 . 6 + m

t

= 2 (0,0508) +

5 , 0 5 , 3

) 0508 , 0 ( 6

+ = 0,1778 m

5. Jumlah Baut Pada Flens

Untuk menghitung h baut pada flens digunakan rumus: Aflens =

B dflens