Informasi Dokumen

- Penulis:

- Asden Kabeakan

- Pengajar:

- Drs. Hasdari Helmi, MT

- Sekolah: Universitas Sumatera Utara

- Mata Pelajaran: Teknologi Instrumentasi Pabrik

- Topik: Pengontrolan Level Steam Drum Pada Boiler HRSG Menggunakan DCS Centum CS-3000 Aplikasi PT. Arun NGL

- Tipe: karya akhir

- Tahun: 2010

- Kota: Medan

Ringkasan Dokumen

I. PENDAHULUAN

Bab ini menjelaskan latar belakang pentingnya pengontrolan level steam drum pada boiler HRSG, terutama dalam konteks industri gas yang beroperasi di PT. Arun NGL. Penulis menyoroti tantangan yang dihadapi dalam menjaga keseimbangan massa antara feedwater dan steam, yang sangat penting untuk efisiensi dan kualitas produksi LNG. Dengan menggunakan DCS Centum CS-3000, pengendalian yang tepat dapat dilakukan untuk menghindari masalah yang dapat mengganggu proses produksi. Hal ini menciptakan pemahaman yang lebih mendalam tentang pentingnya sistem kontrol otomatis dalam industri modern.

1.1 Latar Belakang

Latar belakang menjelaskan kebutuhan untuk menjaga kualitas produksi dalam industri gas, di mana pengendalian level steam drum menjadi krusial. Dengan meningkatnya permintaan energi, efisiensi dalam proses produksi menjadi sangat penting. Pengendalian yang tepat terhadap level steam drum diharapkan dapat meningkatkan umur peralatan dan menjaga kelangsungan produksi.

1.2 Tujuan Pembahasan

Tujuan dari penulisan ini adalah untuk memenuhi syarat akademis dan untuk memahami prinsip pengontrolan level steam drum menggunakan DCS Centum CS-3000. Penulis bertujuan untuk memberikan gambaran yang jelas tentang bagaimana pengendalian ini dapat meningkatkan efisiensi dan efektivitas proses produksi di PT. Arun NGL.

1.3 Batasan Masalah

Batasan masalah ditetapkan untuk fokus pada penggunaan DCS Centum CS-3000 dalam pengontrolan level steam drum, serta menghindari perhitungan matematis yang kompleks. Ini membantu dalam menjaga fokus pada aspek praktis dan aplikatif dari sistem kontrol yang digunakan.

1.4 Metode Pembahasan

Metode pembahasan mencakup studi literatur dan pengamatan langsung di lapangan. Penulis melakukan konsultasi dengan dosen pembimbing dan operator lapangan untuk mendapatkan pemahaman yang lebih baik tentang pengendalian yang diterapkan di PT. Arun NGL.

1.5 Sistematika Penulisan

Sistematika penulisan memberikan panduan tentang urutan pembahasan dalam karya akhir ini, yang terdiri dari pendahuluan, dasar teori, penjelasan tentang DCS Centum CS-3000, pengontrolan level steam drum, dan kesimpulan serta saran. Ini membantu pembaca dalam mengikuti alur logika penulisan.

II. DASAR TEORI

Bab ini membahas teori-teori dasar yang mendasari pengendalian proses, termasuk prinsip pengendalian, sistem kontrol otomatis, dan analisis sistem kontrol. Pengetahuan ini sangat penting bagi mahasiswa dan praktisi untuk memahami bagaimana sistem kontrol berfungsi dan bagaimana mereka dapat diterapkan dalam industri.

2.1 Umum

Pada bagian ini, dijelaskan pentingnya proses kerja yang aman dan efisien dalam industri. Otomatisasi menjadi kunci untuk meningkatkan kualitas produk dan efisiensi proses, dengan berbagai parameter yang perlu dikendalikan seperti tekanan, aliran, dan level.

2.2 Prinsip Pengendali Proses

Prinsip pengendali proses mencakup cara kerja pengendali, keterbatasan manusia, dan peran instrumentasi. Pemahaman ini penting untuk merancang sistem kontrol yang efektif dan responsif terhadap perubahan dalam proses.

2.3 Sistem Kontrol Otomatis

Sistem kontrol otomatis memungkinkan pengendalian proses tanpa intervensi manusia. Terdapat berbagai jenis sistem kontrol, termasuk open loop dan closed loop, yang masing-masing memiliki kelebihan dan kekurangan.

2.4 Analisa Sistem Kontrol

Analisis sistem kontrol berfokus pada kriteria kinerja seperti transient response, steady state response, dan stability. Menggunakan metode analisis yang tepat, sistem kontrol dapat dioptimalkan untuk mencapai kinerja terbaik.

2.5 Aksi Pengontrolan

Aksi pengontrolan mencakup berbagai jenis kontrol seperti on-off, proporsional, integral, dan derivatif. Pemilihan jenis kontrol yang tepat sangat penting untuk mencapai stabilitas dan respons yang diinginkan dalam sistem.

III. DCS CENTUM CS-3000 DAN FIRED BOILER HRSG

Bab ini menjelaskan tentang DCS Centum CS-3000 yang digunakan di PT. Arun NGL, termasuk arsitektur sistem dan fungsi masing-masing komponen. Pemahaman tentang DCS sangat penting bagi mahasiswa untuk memahami bagaimana sistem kontrol modern bekerja dalam industri.

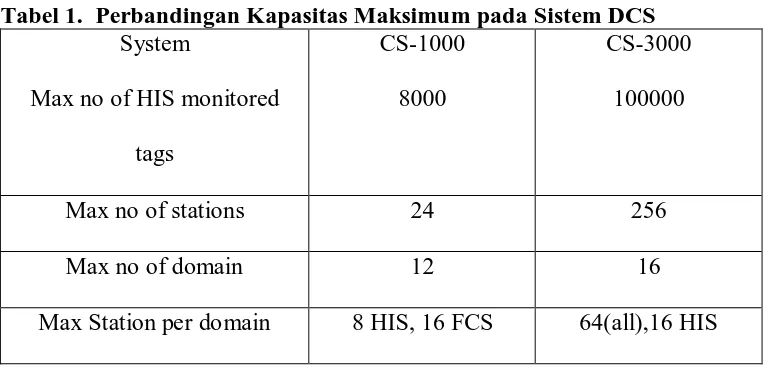

3.1 DCS Centum CS-3000

DCS Centum CS-3000 adalah sistem kontrol yang mengintegrasikan teknologi analog dan digital untuk mengendalikan proses secara efisien. Sistem ini memungkinkan pemantauan dan pengendalian proses secara real-time, yang sangat penting untuk operasi industri.

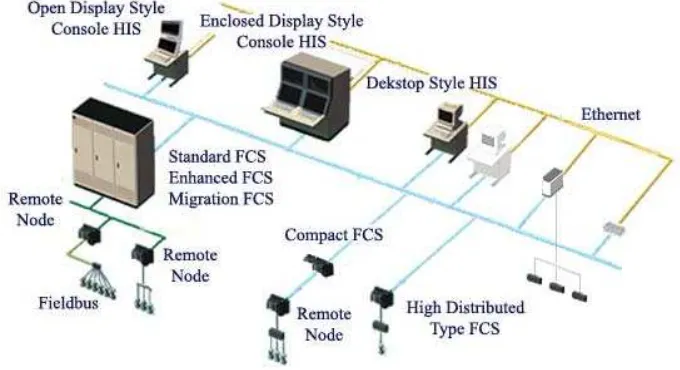

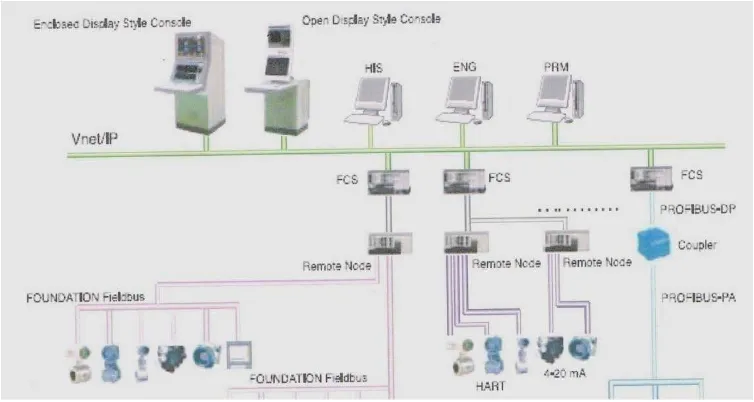

3.1.1 Arsitektur Sistem DCS Centum CS-3000

Arsitektur sistem mencakup berbagai komponen seperti Human Interface Station (HIS) dan Field Control Station (FCS), yang bekerja sama untuk memastikan pengendalian yang efektif dan efisien dalam proses produksi.

3.1.2 Human Interface Station (HIS)

HIS berfungsi sebagai antarmuka antara operator dan sistem kontrol, memungkinkan pemantauan kondisi proses dan pengaturan parameter kontrol. Ini meningkatkan interaksi manusia dengan sistem, yang sangat penting dalam pengendalian proses.

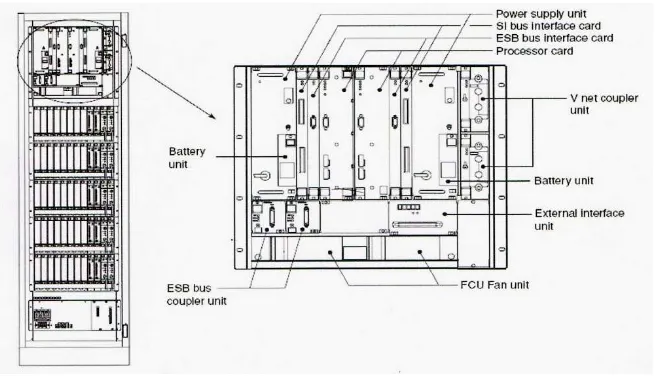

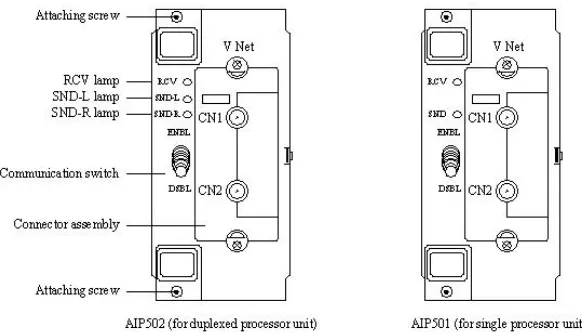

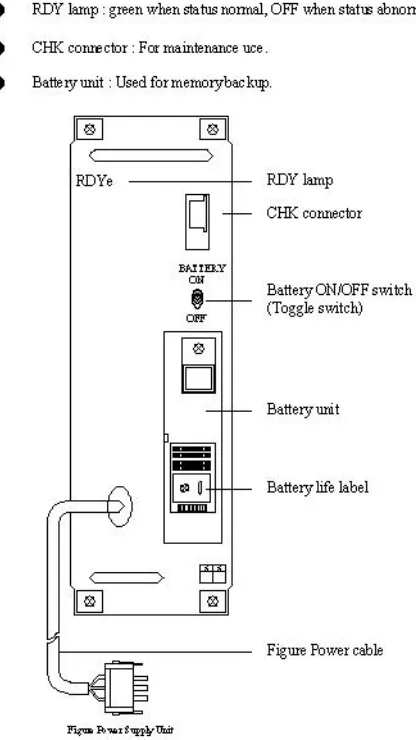

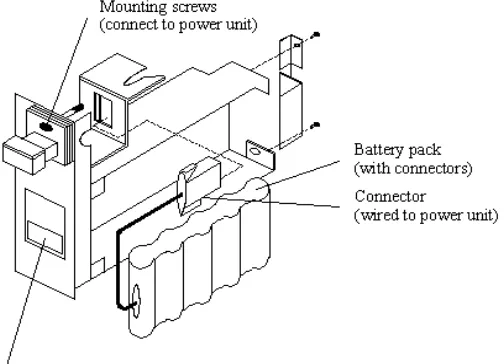

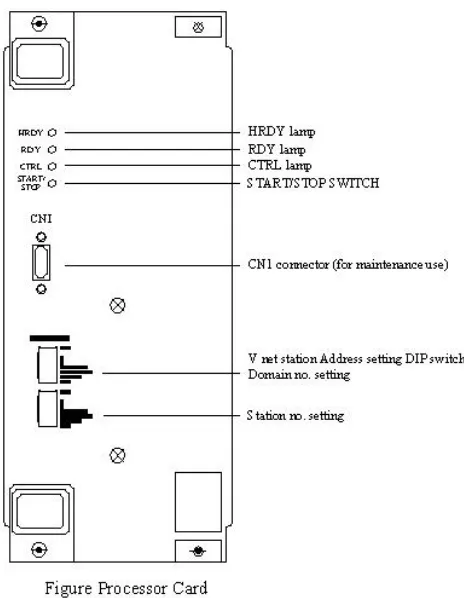

3.1.3 Field Control Station (FCS)

FCS adalah unit yang bertanggung jawab untuk mengendalikan proses di lapangan. Dengan berbagai jenis FCS, sistem ini memastikan bahwa pengendalian dapat dilakukan secara efektif di berbagai lokasi dalam pabrik.

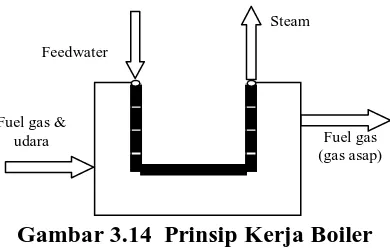

3.2 Fired Boiler HRSG

Unit HRSG berfungsi untuk menghasilkan steam dengan memanfaatkan panas dari gas buang. Proses ini sangat penting dalam industri LNG, dan pemahaman tentang fungsinya membantu mahasiswa dalam memahami aplikasi praktis dari teori yang dipelajari.

IV. PENGONTROLAN LEVEL STEAM DRUM

Bab ini membahas secara rinci tentang pengontrolan level steam drum pada boiler HRSG menggunakan DCS Centum CS-3000. Proses ini sangat penting untuk menjaga kualitas steam yang dihasilkan dan efisiensi operasional boiler.

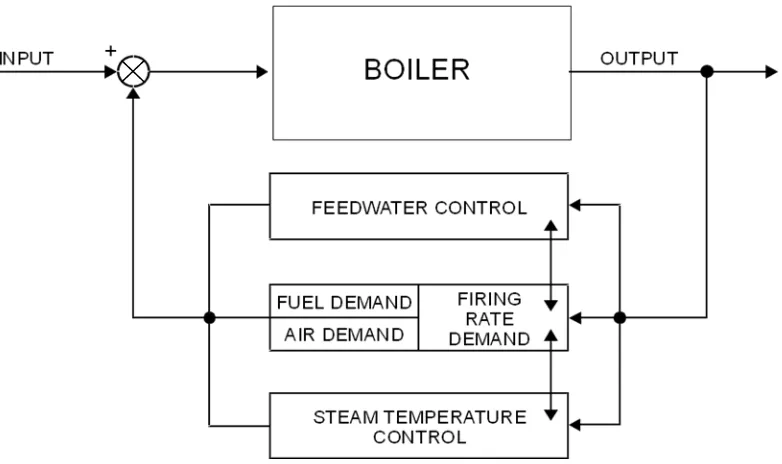

4.1 Three Elemen Feedwater Control

Pengontrolan tiga elemen pada feedwater adalah metode yang digunakan untuk menjaga level air dalam steam drum. Metode ini memastikan bahwa aliran feedwater dapat disesuaikan dengan kebutuhan steam yang dihasilkan, sehingga menjaga keseimbangan dalam sistem.

4.2 Proses Pengontrolan Boiler Feed Water

Proses pengontrolan ini melibatkan pengaturan aliran feedwater untuk memastikan bahwa level air dalam boiler tetap dalam batas yang aman. Ini penting untuk mencegah kerusakan pada boiler dan memastikan produksi steam yang efisien.

4.3 Proses Pengontrolan Level Steam Drum

Pengontrolan level steam drum dilakukan dengan memantau dan menyesuaikan aliran feedwater. Dengan menggunakan DCS Centum CS-3000, operator dapat dengan mudah mengontrol level air dalam drum, sehingga meningkatkan efisiensi operasional.

4.4 Level Steam Drum pada Boiler HRSG Fired

Level steam drum yang tepat sangat penting untuk menjaga kualitas steam yang dihasilkan. Pengendalian yang tepat juga membantu dalam mengoptimalkan penggunaan energi dan mengurangi biaya operasional.

V. KESIMPULAN DAN SARAN

Bab terakhir ini menyajikan kesimpulan dari penelitian dan saran untuk pengembangan lebih lanjut. Kesimpulan menekankan pentingnya pengendalian level steam drum dalam meningkatkan efisiensi dan kualitas produksi di PT. Arun NGL.

5.1 Kesimpulan

Kesimpulan menyoroti bahwa pengontrolan level steam drum menggunakan DCS Centum CS-3000 sangat efektif dalam menjaga efisiensi dan kualitas produksi. Sistem kontrol yang baik dapat mengurangi risiko kerusakan pada peralatan dan meningkatkan umur pakai.

5.2 Saran

Saran diberikan untuk penelitian lebih lanjut mengenai pengembangan sistem kontrol yang lebih canggih dan efisien. Selain itu, penting untuk terus melatih operator agar dapat menggunakan sistem dengan optimal.