Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

KARYA AKHIR

PENGONTROLAN TEKANAN PADA BOILER DENGAN

MENGGUNAKAN DISTRIBUTED CONTROL SYSTEM ( DCS )

CENTUM CS-3000 DI UNIT 92 HRSG

( APLIKASI DI PT. ARUN NGL )

Karya Akhir ini diajukan untuk Melengkapi Salah Satu Persyaratan

untuk Memperoleh Gelar Sarjana Sains Terapan

Disusun Oleh :

MULINDRA PRATAMA

045203002

PROGRAM DIPLOMA IV

TEKNOLOGI INSTRUMENTASI PABRIK

DEPARTEMEN TEKNIK ELEKTRO

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) PENGONTROLAN TEKANAN PADA BOILER DENGAN MENGGUNAKAN DISTRIBUTED CONTROL SYSTEM ( DCS ) CENTUM CS-3000 DI UNIT 92

HRSG

APLIKASI DI PT. ARUN NGL

Oleh :

MULINDRA PRATAMA 045203002

Disetujui Oleh :

Dosen Pembimbing Karya Akhir

Ir. NASRUL ABDI, MT NIP . 131 459 554

Disetujui Oleh : Ketua Program Diploma IV Teknologi Instrumentasi Pabrik

Fakultas Teknik USU

Ir. NASRUL ABDI, MT NIP . 131 459 554

PROGRAM DIPLOMA IV TEKNOLOGI INSTRUMENTASI PABRIK DEPARTEMEN TEKNIK ELEKTRO

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) PENGONTROLAN TEKANAN PADA BOILER DENGAN MENGGUNAKAN DISTRIBUTED CONTROL SYSTEM ( DCS ) CENTUM CS-3000 DI UNIT 92

HRSG

( APLIKASI DI PT. ARUN NGL )

Oleh :

MULINDRA PRATAMA 045203002

Disetujui oleh:

Dosen Pembimbing Seminar I, Dosen Pembimbing Seminar II,

Ir.SYARIFUDDIN SIREGAR RAHMAD FAUZI, ST, MT NIP. 130 535 826 NIP. 132 161 239

Diketahui oleh :

A/N Ketua Departemen / Sekretaris Teknologi Instrumentasi Pabrik

Fakultas Teknik USU,

RAHMAD FAUZI, ST, MT

2009

NIP: 132 161 239 PROGRAM DIPLOMA IV

TEKNOLOGI INSTRUMENTASI PABRIK FAKULTAS TEKNIK

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat ALLAH SWT atas rahmat dan karunia

yang dilimpahkan sehingga dapat menyelesaikan Tugas Akhir ini dengan judul “

PENGONTROLAN TEKANAN PADA BOILER DENGAN MENGGUNAKAN DISTRIBUTED CONTROL SYSTEM ( DCS ) CENTUM CS-3000 DI UNIT 92 HRSG. APLIKASI DI PT. ARUN NGL “

Adapun Tugas Akhir ini dibuat untuk memenuhi syarat dan meperoleh gelar

Sarjana Sains Terapan di Departemen Teknik Elektro, Fakultas Teknik Universitas

Sumatera Utara.

Tugas akhir ini penulis persembahkan kepada yang teristimewa orang tua

penulis yaitu Bapak Abdul Muis, mamak Herlina, adikku Yohansyah, buat wak

Maksum Munthe, wak Nur aini,wak Suripno, mbak Iin, kak wiwing yang telah banyak

memberikan nasehat, serta seluruh keluarga besar lainnya yang merupakan bagian dari

hidup penulis yang senantiasa mendukung dan mendoakan penulis dari sejak lahir

hingga sekarang, dan teristimewa Tri Tursina yang telah banyak membantu penulis.

Selama masa perkuliahan sampai masa penyelesaian tugas akhir ini, penulis

banyak memperoleh bimbingan dan dukungan dari berbagai pihak. Untuk itu, dengan

setulus hati penulis menyampaikan ucapan terima kasih yang sebesar-besarnya kepada :

1. Almarhum Bapak Ir. Nasrul Abdi, MT selaku Ketua Departemen Teknik Elektro

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) penulis atas segala bimbingan, pengarahan, nasehat serta motivasi dalam

menyelesaikan Tugas Akhir ini dan juga dalam menyelesaikan perkuliahan.

2. Bapak Rachmat Fauzi ST, MT selaku Sekretaris Departemen Teknik Elektro

FT-USU dan selaku dosen pembimbing seminar penulis.

3. Bapak Ir. Syarifuddin Siregar selaku dosen pembimbing seminar penulis.

4. Seluruh Staf Pengajar di Departemen Teknik Elektro USU dan Karyawan di

Jurusan Teknik Elektro Bg Martin, Kak Ani, Bg ridho,Bg Ponijan dll .

5. Teman-teman kuliah Sudi Ridwan, T. Indra Maulana, M. Zaki, Suriadi Ginting,

Farik, Supianto, Asden Rico, Shouqi, Adam, B’ M. Arsyad dan teman-teman lain

yang tidak bisa saya sebutkan namanya satu persatu, atas kebersamaan dan

dukungan yang diberikan. Nama kalian akan selalu terpatri dalam hati sanubari

penulis.

6. Senior – senior stambuk 2002, 2003.

7. Adik-adik stambuk 2005, 2006.

8. Seluruh Mahasiswa Teknik Instrumentasi Pabrik Usu.

Akhir kata, tugas akhir ini masih jauh dari sempurna, masih banyak

kesalahan dan kekurangan, namun penulis tetap berharap semoga tugas akhir ini

bisa bermanfaat dan memberikan inspirasi bagi pengembangan selanjutnya.

Medan, Juni 2009

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

DAFTAR ISI

Halaman

KATA PENGANTAR ………... i

ABSTRAK ……… iii

DAFTAR ISI ……… iv

DAFTAR GAMBAR ………... vii

DAFTAR TABEL………. ix

BAB I PENDAHULUAN 1.1 Latar Belakang Masalah ………... 1

1.2 Batasan Masalah ……… 2

1.3 Metode Penelitian ………. 3

1.4 Tujuan ……… 3

1.5 Kegunaan dan Manfaat ………. 4

1.6 Sistematika Penulisan ……… 5

BAB II DASAR TEORI 2.1 Pengertian Tekanan / Pressure ……….. 7

2.2 Jenis – Jenis Alat Ukur Tekanan ……… 7

2.2.1 Pressure Gauge dengan Tabung Bourdon ………. 8

2.2.2 Pressure Gauge dengan Pengembus (Bellow) ………... 9

2.2.3 Pressure Gauge dengan Diafragma (Membran) ………….. 10

2.3 Transmitter ……… 12

2.3.1 Bagian – bagian Transmitter ………. 12

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

2.4 Prinsip Kerja Pressure Transmitter ……… 15

2.4.1 Keuntungan dan Batasan Pemakaian ………. 18

2.4.2 Prinsip Kerja Sensor Ceramic ……….... 18

2.4.3 Spesifikasi Teknik ………. 20

2.5 Pengkalibrasian Figure Diffrensial Pressure Transmitter ………….. 21

2.5.1 Ketelitian ………... 22

2.5.2 Kalibrasi ……… 22

2.6 Pengendalian Akhir ( Final Control Element ) ……….. 24

2.7 Control Valve ……… 30

2.8 Pengertian Umum Boiler ………... 32

2.9 Prinsip Kerja Boiler ………... 33

2.8.1 Komponen sistem Boiler HRSG (Heat Recovery Steam Generation) ………... 34

2.8.2 Pengolahan Air pada Boiler HRSG ……….. 35

BAB III DISTRIBUTED CONTROL SYSTEM CENTUM CS 3000 3.1 Tinjauan Secara Umum Distribured Control Sistem……….. 37

3.2 Prinsip Kerja Distributed Control System Centum CS 3000 ……… 38

3.3 Arsitektur Sistem DCS Centum CS 3000 ……….. 39

3.3.1 Human Interface Station (HIS) ……….. 41

3.3.2 Field Control Station (FCS) ……….. 43

3.3.3 Deskripsi Hardware FCS……… 46

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) MENGGUNAKAN DCS CENTUM CS-3000

4.1 Umum ……… 51

4.2 Sistem Pengontrolan Tekanan ………... 51

4.3 Prinsip Kerja Pengaturan Tekanan pada Boiler Feed Water menggunakan DCS CENTUM CS3000 ... 53

4.3.1 Sistem Pressure Control ……… 56

4.3.2 Steam Drum Pressure Correction ……….. 56

4.4 Program Control Tekanan pada Boiler HRSG ……….. 59

4.5 Data Analisa dan Pembahasan ... 62

4.5.1 Hasil Pengamatan ... 62

4.5.2 Menghitung Densitas ( ) dan Nilai Pembakaran (High Heating Value) dari Fuel Gas ... 64

4.5.3 Perhitungan Massa Hidrogen dan Massa Carbon yang Terbakar ... 65

4.5.4 Perhitungan Kehilangan Panas ... 66

4.5.5 Menghitung Udara Berlebih (Exess Udara) ... 68

4.5.6 Menghitung Udara Pembakaran ... 69

4.5.7 Total Massa Flue Gas ... 70

4.5.8 Menghitung Kalor Total ……… 71

4.5.9 Menghitung Effisiensi HRSG ... 73

4.6 Pembahasan ... 73

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

5.2 Saran ……….. 74

DAFTAR PUSTAKA

DAFTAR GAMBAR

Gambar 2.1 Bourdon Gauge – Meter ………. 8Gambar 2.2 Gauge Pengembus (Below) ……… 9

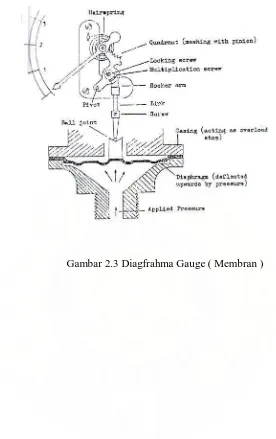

Gambar 2.3 Diagfrahma Gauge ( Membran ) ……….... 10

Gambar 2.4(a) Figure Differential Pressure Transmitter ……… 14

Gambar 2.4(b) Figure Zero Adjustment ………... 14

Gambar 2.4(c) Figure Eximple of Liquid Piping ………... 15

Gambar 2.5 Block Diagram Figure Differential Pressure Transmitter ……….. 16

Gambar 2.6(a) Electrical Connection ………. 19

Gambar 2.6(b) Ceramik Sensor ………... 20

Gambar 2.6(c) System Component ……….….. 20

Gambar 2.7 Kalibrasi sebuah Pressure Transmitter ………... 24

Gambar 2.8(a) Aksi Kendali on – off ………..………….. 25

Gambar 2.8(b) Aksi Kendali Proporsional ……….……….. 26

Gambar 2.8(c) Aksi Kendali Integral ………..……….. 27

Gambar 2.8(d) Aksi Kendali Derivatif ………..……… 27

Gambar 2.8(e) Aksi Kendali proporsional + integral ……….... 28

Gambar 2.8(f) Aksi Kendali proporsional + integral + derivative ………..…….. 29

Gambar 2.9(a) Bentuk umum sebuah control valve ……….………. 31

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

Gambar 2.10 Diagram dasar boiler ……….. 33

Gambar 2.11 Prinsip Kerja Boiler ……… 33

Gambar 3.1 Konfigurasi Sistem DCS Centum CS3000 ……… 41

Gambar 3.2(a) HIS tipe desktop ………. 43

Gambar 3.2(b) HIS tipe konsol ………... 43

Gambar 3.2(c) Contoh tampilan pada HIS ……….. 43

Gambar 3.3(a) FCS tipe standart ……… 44

Gambar 3.3(b) FCS tipe Compact ……….. 44

Gambar 3.4 Sistem hardware pada FCS ………. 45

Gambar 3.5 Coupler bus control unit ………. 46

Gambar 3.6 Power Supply Unit ………. 47

Gambar 3.7 Backup battery unit ……… 47

Gambar 3.8 Processor card ……… 49

Gambar 4.1 Diagram sistem kontrol pada area Boiler HRSG ... 52

Gambar 4.2 Diagram Sistem tekanan pada Feed Water Boiler HRSG ... 53

Gambar 4.3 Diagram Blok Sistem Loop Kontrol Pengendalian Otomatis ……. 54

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

DAFTAR TABEL

Tabel 2.1 Perbandingan elemen utama tabung bourdon, pengembus

dan diafragma ……….. 11

Tabel 3.1 Perbandingan Unit pada FCS single processor dan FCS duplex ……. 45

Tabel 4.1 Komposisi Fuel Gas ... 62

Tabel 4.2 Hasil Perhitungan Berat Molekul dan High Heating Value ... 64

Tabel 4.3 Hasil Perhitungan Density ... 65

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

BAB I

PENDAHULUAN

1 . 1 Latar Belakang

Kemajuan teknologi yang sangat pesat, membuat segala sesuatunya berjalan

dengan begitu mudah dilakukan sehingga dapat menghemat waktu dan tenaga kerja,

begitu juga perkembangan ilmu pengetahuan dan teknologi pada era sistem gelobalisasi

yang serba cepat dan akurat.

Sehingga membawa manusia pada alam yang lebih modern. Untuk sistem

pengontrolan yang selama ini secara manual yang membutuhkan tenaga manusia yang

banyak dan waktu operasional yang berkesinambungan, membuat manusia ingin

menciptakan teknologi yang dapat melakukan segala sesuatu dengan cepat, mudah dan

tepat sasaran dan hasil yang maksimal, tanpa harus mengeluarkan banyak tenaga atau

biaya yang tinggi dengan kata lain semuanya bekerja secara otomatisasi.

PT. Arun NGL yang berada di Lhokseumawe adalah suatu perusahaan yang

mengolah gas alam cair atau yang disebut Liquid Natural Gas (LNG) dengan

menggunakan proses teknologi “cryogenic” dimana sistem pengontrolan pabrik

membutuhkan ketelitian, ketepatan dan kehandalan yang tinggi dalam proses untuk

mengurangi tingkat kerugian biaya produksi yang disebabkan oleh kesalahan. Atas

dasar pertimbangan ini maka digunakanlah suatu teknologi sistem pengontrolan secara

otomatis yang dapat mengontrol atau mengamati seluruh peralatan - peralatan seperti

Gas compressor, Heat exchanger, Pump, Motor, Pressure Transmitter, Control Valve,

Level Transmitter, Flowmeter, serta alat-alat lainnya, dengan menggunakan teknologi

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) Hokushin Electric Japan yaitu suatu perusahaan Jepang, teknologi ini merupakan

pengembangan Program Logic Control (PLC).

Sistem operasi pabrik pengontrolannya pabrik ini sebenarnya biasa dilakukan

secara manual, akan tetapi untuk membuat rangkaian control secara manual, tentunya

harus melakukan perubahan - perubahan kemudian banyaknya tenaga yang diserap dan

biaya operasional serta pada saat terjadi gangguan atau masalah sangat sulit diatasi.

Disamping itu, rangkaian yang dibuat sudah pasti membutuhkan tempat yang besar dan

juga biaya perawatan yang sangat sulit.

Dengan perkembangan teknologi digital, maka sistem rangkaian control dengan

menghubungkan kabel – kabel yang sedemikian banyak dan pengoperasian peralatan

secara manual telah dapat digantikan dengan membuat sistem rangkaian dalam bentuk

program logika.

Program dibuat dengan sistem rangkaian logika, dimana rangkaian tersebut

akan mengontrol peralatan secara teratur dan teliti, sehingga akan mengurangi

kesalahan atau kekeliruan yang dilakukan oleh manusia.

1 . 2 Tujuan

Tujuan Karya Akhir ini bertujuan untuk mengetahui pengontrolan dengan

menggunakan DCS, adapun tujuannya adalah :

Untuk menjelaskan prinsip dari pengaturan tekanan pada Pressure Transmitter

dengan menggunakan DCS, dimana pengontrolan dengan DCS dilakukan dengan cara

logika dimana semua input akan diproses oleh DCS dan akan menghasilkan output

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) 1 . 3 Kegunaan dan Manfaat

Dalam menyususn Karya Akhir seorang Mahasiswa harus dapat mengetahui dan

mengerti tentang maksud dan tujuan dari pada karya akhir yang diselesaikannya

tersebut, serta kegunaan dan manfaatnya agar penggunaan karya akhir tersebut dapat

lebih baik dan benar maka dari itu kegunaan dan manfaat dari Karya Akhir ini adalah :

1.5.1 Kegunaan

a. Sebagai gambaran dari suatu penyerapan ilmu pengetahuan yang terpakai dalam

bidang pengontrolan/pengaturan terhadap Pressure Transmitter dan DCS juga

peralatan pendukung lainnya.

b. Sebagaimana bahan masukan bagi industri yang memakai Pressure Transmitter

dan DCS untuk membahas cara kerja dari peralatan tersebut.

c. Sebagai sumbangan tulisan Ilmu mengenai Pressure Transmitter dan DCS yang

dapat memperlihatkan pengkajian ilmiah dan keterkaitannya dengan penerapan

teknologi terhadap peralatan pabrik.

d. Dapat membahas penanggulangan terjadinya penyimpangan pengontrolan

Pressure Transmitter dan DCS.

1.5.2 Manfaat

a. Dapat dipergunakan sebagai studi perbandingan Mahasiswa Pendidikan

Teknologi Instrumentasi Pabrik yang akan melaksanakan praktek kerja

lapangan pada masa yang akan datang.

b. Dapat dipergunakan sebagai pedoman pengontrolan/pengaturan terhadap

Pressure Transmitter dan DCS agar sistem operasi dapat bekerja secara

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) 1 . 4 Batasan Masalah

Mengingat begitu banyaknya perangkat, jenis dan aplikasi – aplikasi yang dapat

dikerjakan oleh Distributed Control System (DCS), maka untuk membatasi

permasalahan penulis hanya membatasi pembahasan tentang tekanan pada Boiler

Unit 92 dengan Distributed Control System secara praktis. Dalam hal ini perhitungan

dan analisa secara matematis tidak terlalu mendetail dibahas.

1 . 5 Metode Penelitian

Dalam melakukan penelitian ini penulis melakukan metode sebagai berikut :

1. Studi literatur yang berhubungan dengan system pengontrolan / pengaturan

Teknik digital dan system DCS.

2. Melakukan pengamatan dilapangan

3. Mengumpulkan data – data diperlukan tentang DCS dan tekanan menggunakan

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) 1 . 6 Sistematika Penulisan

Untuk mempermudah pembahasan dalam penyususunan Karya Akhir ini, maka

penulis membuat suatu sistematika pembahasan. Sistematika ini merupakan urutan bab

demi bab termasuk isi dari sub-subnya. Adapun sistematika pembahasan tersebut

adalah sebagai berikut :

BAB I PENDAHULUAN

Berisikan tentang latar belakang penggunaan Pressure Transmitter dan Distributed Control System (DCS), batasan masalah dalam pembahasan, Maksud dan

Tujuan, Kegunaan dan Manfaat.

BAB II DASAR TEORI

Berisikan tentang tinjauan teoritis yang mendukung penelitian penulis lakukan serta mempermudah dalam pembahasan karya akhir ini, seperti : Teori

pengertian tekanan, jenis alat ukur tekanan Transmitter, kalibrasi, control valve, dan

pengertian Boiler HRSG, Komponen – komponen Boiler HRSG.

BAB III DISTRIBUTED CONTROL SYSTEM

Menjelaskan tentang prinsip kerja Distributed Control System, Unit

fungsional. Aplikasinya dari DCS. Perangkat dari DCS yang meliputi perangkat keras

( Hardware) dan perangkat lunak ( Software ), 2 struktur programnya yang berupa

Function Block Diagram ( FBD), Standart Logic, Bahasa program dan Alamat modul

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

BAB IV APLIKASI PENGATURAN TEKANAN PADA BOILER UNIT 92 HRSG

Membahas tentang prinsip kerja tekanan, diagram rangkaian control tekanan

pada Boiler Unit 92 HRSG dengan DCS (Distributed control System).

BAB V KESIMPULAN DAN SARAN

Pada bab ini berisikan tentang kesimpulan yang diambil dari penulisan karya akhir ini serta saran – saran yang diperlukan.

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

B A B II

DASAR TEORI

2.1 Pengertian Tekanan

Tekanan adalah gaya yang terjadi untuk setiap satuan luas pada bidang tersebut,

bagi tekanan digunakan satuan

(

2 , 2 , 2)

mlb m

newton m

kg

disamping ini dikenal

pula satuan tekanan berupa ( atsmosfir, Bar, psig ).

Selain bermacam — macam satuan yang dipakai untuk tekanan, khusus untuk

gas/uap dikenal tiga macam tekanan :

1. Tekanan Absolute adalah tekanan gas / uap yang sebenarnya.

2. Tekanan Gauge adalah pengukuran berapa besar tekanan suatu gas / fluida

dibandingkan dengan tekanan udara luar ( atm )

3. Tekanan Vakum adalah sama dengan tekanan gauge hanya ini lebih kecil dari

pada tekanan atmosfir ( atm ) perbedaannya dengan tekanan absolute yang

dinyatakan dengan Psi ( Pound square inch ), maka tekanan gauge dinyatakan

dengan Psig ( Pound / square inch gauge )

2. 2 Jenis - jenis Alat ukur Tekanan

Alat ukur tekanan dengan elemen utama dari bahan yang mudah mengembang

dan masih menggunakan manual sistem dan gerak mekanis terdiri atas :

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) - Pressure Gauge dengan pengembus ( Below )

- Pressure Gauge dengan Diafragma

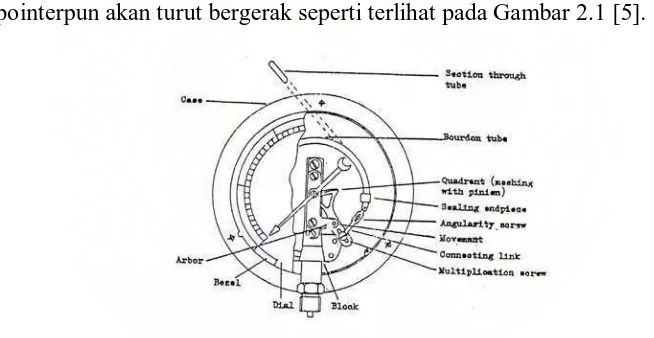

2. 2.1 Pressure Gauge dengan Tabung Bourdon

Tabung bourdon adalah suatu logam mudah mengembang yang dibuat

berlubang. Ujung yang satu dibuat tertutup, ujung yang satu lagi dibuat terbuka untuk

dihubungkan dengan tekanan yang akan diukur dan ujung disebut sebagai socket.

Pada umumnya prinsip kerja dari Pressure gauge dengan tabung bourdon ini

adalah tekanan yang akan diukur masuk ke Tabung bourdon melalui socket, tekanan ini

akan mengakibatkan tabung bourdon memuai, sehingga menghasilkan suatu pergerakan

mekanik pada ujung yang tertutup. pergerakan ini kemudian diteruskan kesuatu

susunan roda — roda gigi melaui tuas penghubung yang disebut LEVER. Roda gigi ini

terdiri dari dua buah roda gigi yaitu : roda gigi gerak dan roda gigi Pinion.

Roda gigi gerak tersambung langsung dengan lever, sedangkan roda gigi Pinion

dipatri coati dengan pointer sehingga dengan demikian, bila tabung bourdon bergerak

maka pointerpun akan turut bergerak seperti terlihat pada Gambar 2.1 [5].

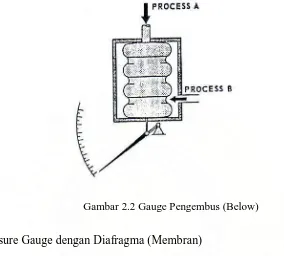

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) 2.2.2 Pressure Gauge dengan Pengembus (Bellow)

Pengembus adalah logam tipis yang dibentuk menyerupai pengembus Akordion.

Sama seperti tabung bourdon, pengembus juga bergerak memuai bila tekanan dibagian

dalamnya lebih besar daripada tekanan luarnya. Setiap perubahan tekanan dibagian

dalam pengembus akan menghasilkan suatu gerak mekanik mundur atau maju.

Pergerakan mundur – maju ini melalui Tuns dan tabung pemuntir kemudian dirubah

kedalam bentuk pergerakan melingkar pada penunjuk diatas suatu skala angka - angka

yang telah dikalibrasi seperti terlihat pada Gambar 2.2 [5].

Gambar 2.2 Gauge Pengembus (Below)

2. 2. 3 Pressure Gauge dengan Diafragma (Membran)

Yang dimaksud dengan diafragma adalah suatu bahan yang mudah melentur

atau biasa disebut membran, yang biasanya terbuat dari logam tipis, kulit, karet, clan

lain sebagainya. Prinsip kerjanya seperti terlihat pada Gambar 2.3 [5] berdasarkan sifat

kelentingan logam / plat tipis yang menjadi lengkungan akibat perulangan tekanan pada

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) tekanan yang berbeda.

Kemampuan untuk membaca selisih tekanan tersebut adalah berdasarkan :

1. Luas bidang Membran.

2. Tebal Membran.

3. Jenis bahan Membran.

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) Perbandingan antara. Elemen utama tabung bourdon, pengembus dan diafragma

dapat dilihat pada Tabel- 1 berikut :

Tabel 2.1 Perbandingan elemen utama tabung bourdon, pengembus, dan diafragma.

TABUNG BOURDON PENGEMBUS DIAFRAGMA

1. Kurang peka terhadap perubahan tekanan.,

Peka terhadap perubahan tekanan.

Sangat peka terhadap perubahan tekanan

2. Dapat dipakai untuk mengukur suhu

Dapat dipakai untuk Mengukur tinggi permukaan cairan

Dapat dipakai mengukur tinggi permukaan cairan

3. Tidak dapat dipakai untuk mengukur beda tekanan

Dapat dipakai untuk beda tekanan

Dapat dipakai untuk beda tekanan

4. Jarang dipergunakan pada transmitter

Dapat dipergunakan pada transmitter

Dapat dipergunakan pada transmitter

5. Jarang dipergunakan mengukur aliran

Dapat dipergunakan untuk mengukur aliran

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) 2. 3 Transmitter

Transmitter dengan nama lain signal amplifier pada dasar telekomunikasi adalah

alas penguat sinyal, tetapi pada instrumentasi transmitter adalah sebagai pengubah dan

pengirim sinyal phisis menjadi sinyal instrument. Transmitter dipergunakan dalam

control system apabila pada control system tersebut terdapat dua hal yaitu :

1. Sinyal harus menggerakkan peralatan yang membutuhkan daya yang lebih

besar.

2. Jarak antara peralatan - peralatan yang termasuk dalam control system

berjauhan sehingga sinyal harus dikirimkan lewat.jalur transmisi.

2.3.1 Bagian – bagian Transmitter terdiri dari dua bagian yaitu :

1. Meter Body

Pada meter body inilah terletak sensor yang dapat menerima sinyal input berupa

tekanan ataupun gays.

2. Transmitter

Transmitter yang akan mengubah sinyal input dan akan mengirimkan menjadi

sinyal instrument.

Alat sebagai pengubah sinyal proses tekanan dikenal dengan Pressure

Transmitter. Adapun pressure transmitter itu sendiri adalah piranti instrument

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) digunakan untuk pengukur level.

Pressure transmitter merupakan instrumen pengukur tekanan dimana tekanan

yang masuk akan diukur oleh sensor dan selanjutnya akan dikonversikan sebagai sinyal

analog 4 — 20 mA, dimana sinyal analog ini akan dikirim ke DCS. Secara umum

Pressure Transmitter dapat dibagi atas 8 ( Delapan ) yaitu

1. Absolut Pressure Transmitter ( mbar )

2. Gauge Pressure Transmitter ( bar gauge )

3. Differensial Pressure Transmitter

4. Differensial Pressure Transmitter Flanges Mounting

5. Diafragma Sealed differensial Pressure Transmitter

6. Diafragma Sealed absolute pressure transmitter

7. Diafragma Sealed gauge Pressure Transmitter

8. Low Flow Transmitter

Agar pembahasan tidak meluas penulis hanya akan membahas Pressure

Transmitter yang digunakan untuk mengatur tekanan pada Boiler HRSG dimana

pressure transmitter yang digunakan berupa Figure Diffirensial Pressure Transmitter

dengan memakai Cerrabar Series.

2.3.2 Figure Differential Pressure Transmitter Cerrabar Series

Figure Differential Pressure Transmitter juga disebut dengan DP Cell

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) transmitter merupakan alat yang digunakan sebagai alat pengirim lokasi tempat proses

berlangsungnya ke control room.

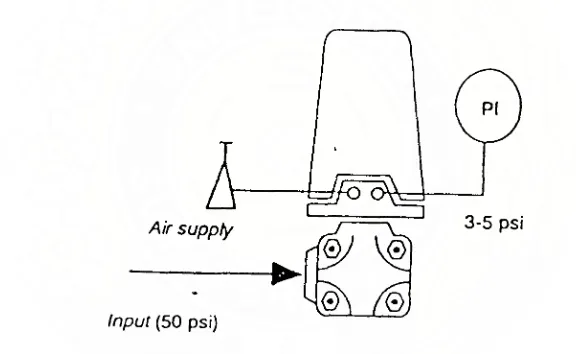

Untuk Transmitter baik itu tekanan absolut, tekanan gauge atau beda tekanan

(Differential Pressure), tidak dapat ditransmisikan atau digunakan secara langsung

sebagai pengaturan, maka sinyal tersebut harus diubah dahulu menjadi sinyal

pneumatik 3-15 psi dengan menggunakan transmitter sesuai dengan ketiga jenis

tekanan yang diukur, dikenal tiga jenis transmitter tekanan, yaitu :

Transmitter Tekanan Differensial, digunakan untuk mengukur perbedaan

tekanan, terutama dalam pengukuran flow (aliran) dimana elemen-elemen orifice

(pengukuran beda tekanan yang dapat dibaca oleh transmitter) yang ditimbulkan beda

tekanan transmitter 3-15 psi untuk kontroller atau recoder berupa indicator seperti

terlihat pada Gambar 2.4a [5]

Pressure Transmitter Absolut, digunakan untuk mengubah tekanan absolut

(hasil pengukuran) menjadi sinyal pneumatik 3-15 psi seperti terlihat pada

Gambar 2.4b [5].

Pressure Transmitter (PT) Gauge, digunakan untuk mengubah besaran tekanan

gauge hasil pengukuran (misalnya pada pengukuran level dari suatu rangkaian yang

terbuka menjadi sinyal pneumatik 3-15 psi) seperti terlihat pada Gambar 2.4c [5].

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) ( a ) ( b )

( c )

Gambar 2.4 ( a ) Figure Differential Pressure Transmitter ( b ) Figure Zero Adjustment

( c ) Figure Eximple of Liquid Piping

2.4 Prinsip kerja Pressure Transmitter

Salah satu jenis dari Differential Pressure Transmitter adalah Differential

Pressure Transmitter Cerrabar Series. Dikatakan Cerrabar Series karena Pressure

Transmitter ini menggunakan ceramic ( keramik ) sebagai sensor.

Tekanan diatur sesuai dengan yang diinginkan oleh proses, dimana pada

aplikasinya tekanan haruslah dijaga agar produksi yang dihasilkan bagus dan tidak ada

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) Cara kerja dari sistem ini dapat kita ikuti dengan memperhatikan blok diagram

Gambar 2. 5 [7] Dimana pada blok ini akan dibahas secara garis besarnya, dikarenakan

rangkaian secara keseluruhan tidak ada, maka yang akan dibahas disini adalah fungsi

dari tiap - tiap blok berikut :

PRESSURE

Gambar 2.5 Block Diagram Figure Differential Pressure Transmitter

Tekanan berupa uap ( steam ) sebagai bahan material karena ada tekanan yang

masuk menuju sensor ceramic untuk kapasitansi pengukuran tekanan, dmana

kapasitansi ini ni diukur oleh elektroda yang ada didalam sensor ceramic dan

diagprahma. Dari sensor ceramic, steam kemudian dirubah dari sinyal analog yang

dikonversikan menjadi sinyal digital didalam area electronic module, yang seterusnya

akan merubah sinyal analog menuju sinyal digital kedalam sebuah Mikroprocessor (µ )

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

dideteksi pada sensor ( sensor linearization ), Pengkoreksian kooefisien sinyal

( Correction Cooefisien ), perubahan ( Re-Range ), Penundaan waktu sementara

( Damping ), Mendiagnosa sinyal yang akan dirubah ( Diagnotics ), Batas Value

( Range Value ), dan terakhir meng- konfigurasikan sinyal. Keluaran dari µ ini

berbentuk pulsa, dimana pulsa yang dihasilkan akan semakin banyak apabila tekanan

semakin besar. Sinyal yang telah di konversikan dari sinyal analog menuju sinyal

digital tadi dikirim ke Display untuk ditunjukkan berapa tekanan uap yang masuk.

Setelah ke display kemudian sinyal dikonversikan kembali dari sinyal digital menjadi

sinyal analog, yang akan menghasilkan output sinyal analog sebesar 4 – 20 mA.

Pulsa yang dihasilkan oleh µ akan dihitung oleh elektronik counter dan

dilewatkan oleh optocoupler. Yang terjadi pads optocoupler adalah apabila pulsa yang

masuk berlogika " 1 " maka LED akan menyala, yang menyebabkan phototransistor

aktif bekerja. Keluaran dari optocoupler ini adalah berupa frekuensi dan frekuensi ini

akan diubah menjadi arus oleh F/I converter. Arus yang dihasilkan ini telah siap dikirim

pads DCS, dimana pada saat arus minimum ( 4 mA ). maka tekanannya adalah 0 % dari

tekanan maksimum ( 20 mA ) maka tekanan pada splitting coloum adalah 100 % dari

tekanan maksimum.

Pengukuran beda tekanan berkaitan dengan nilai absolute misalnya untuk

memonitor sebuah saringan dalam sebuah tekanan pipa. Tekanan yang turun digunakan

sebagai penunjukan sinyal bagi efesiensi dari saringan, inti dari pengukuran tekanan

dengan cerrabar, adalah terbuat dari keramik - keramik. Kaki material adalah

aluminium dengan kemurnian sampai 96%.

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) tekanan pada suatu perubahan didalam jarak antara dua pelat ceramic dengan tekanan

udara terdapat lapisan emas murni. Pengukuran capacitive antara kedua pelat adalah

proposional sampai ke proses tekanan. Dalam kasus kelebihan beban (overload) maka

ceramic akan berhenti pada sekat setebal 1 cm lapisan bawah ceramic tanpa

kehilangan.

Pressure Transmitter Cerrabar Series banyak digunakan pada pengontrolan

tekanan di industri yaitu untuk mengetahui seberapa besar tekanan uap ( steam ) liquid

yang melewati suatu pipa dan yang masuk kedalam suatu tangki.

Penggunaan sensor sebenarnya adalah untuk mendeteksi tegangan listrik yang

timbul karena adanya tekanan melalui medan magnet yang terdapat pada sensor.

2.4.1 Keuntungan dan Batasan Pemakaian

Alat ukur tekanan yang menggunakan Pressure Transmitter terdiri dari berbagai

macam dan jenis. Salah satu adalah cerrabar series sensor dirancang sedemikian rupa

sehingga mudah digunakan untuk pengukuran tekanan steam ( uap ) atau liquid.

Dengan menggunakan Cerrabar Series akan didapatkan keuntungan. Adapun

keuntungan dan batasan – batasan dari pemakaian cerrabar series ini adalah :

- Dapat digunakan untuk pengukuran level dari suatu material yang terdapat

dalam sebuah tangki.

- Sensor yang terpisah dengan rangkaian elektroniknya membuat perawatan yang

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) - Karena ketelitian yang menengah, membuat alat ini banyak digunakan untuk

pemakaian yang begitu mempersyaratkan ketelitian yang tinggi.

2. 4. 2 Prinsip Kerja Sensor Ceramic

Sedikit disini akan diuraikan prinsip kerja sensor ceramic yang digunakan pada

sensor pressure transmitter cerrabar series. Pada Gambar 2.6a [4] di bawah dapat

dijelaskan bahwa besarnya tekanan yang masuk akan menyentuh keramik yang terdapat

pada sensor, karena besarnya tekanan yang menekan material tersebut maka akan

menghasilkan resistansi yang semakin besar. Pada sensor ceramic yang mempunyai

difragma yang terbuat dari keramik tipis terjadi pemampatan atau tertekannya keramik

sehingga akan terjadi defleksi / lengkungan sebesar 0,002 mm maksimum. Sehingga

pemampatan yang terjadi akan menghasilkan arus listrik berupa sinyal input menuju

pengubah sinyal ( signal converter ). Dapat pula dilihat pada Gambar 2.6b [4] dimana

suplay tegangan untuk membangkitkan arus 4 – 20 mA sebesar 24 Volt DC. Sinyal

input yang terima dari tekanan yang masuk pads sensor akan menghasilkan resistansi

( tahanan ) yang besar yaitu 150 ( Ohm ), sinyal input akan dikirimkan ke signal

converter yang terdapat pada pressure transmitter untuk diterima oleh display dalam

bentuk sinyal digital , selanjutnya di rubah kembali oleh signal converter dengan signal

analog 4 — 20 mA ke alas penunjuk tekanan pada DCS. Pada Gambar 2.6c [4]

ditunjukkan sistem komponen dari sensor cerrabar series / sensor ceramic dimana

kerjanya sama dengan Gambar 2.6 berikut :

- Ceramic Substrate - Ceramic Diafragma Cerabar S PMC 731

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) Tekanan

( a )

( b )

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

Gambar 2. 6 ( a ) Electrical Connection

( b ) Ceramik Sensor

( c ) System Component

4.3 Spesifikasi Teknik

Untuk mengetahui prinsip kerja maupun aplikasi Pressure Transmitter Cerrabar

Series terlebih dahulu penulis mengetahui data - data teknik ( spesifiksi teknik ) hal ini

penting karena merupakan perincian pokok tentang karakteristik Pressure Transmitter

Cerrabar Series adalah sebagai berikut :

Objek yang diukur : Tekanan steam / liquid

Prinsip pengukuran : Menggunakan sensor ceramic capasitiv

Batas perigukuran : Zero : 4.100 % skala penuh ( Keadaan tertutup )

Span : 26100 % skala penuh

Batas Temperatur : Rumah - 20....+ 80 OC

Proses - 20....+ 100 OC

Sinyal Output : 4 - 20 mA 2 - wire

Certificates : Ex la ( standard ) or Ex d

Supply Tegangan : 11,5 ...45V DC

RFI Resistance : 30 V/m Pengukuran / innacurasi

Kalibrasi : 0.1 % batas pengukuran

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

Sarang : aluminium, epoxy coated

Kabel penyambung : Kabel M20

2.5 Pengkalibrasian Figure Diffrensial Pressure Transmitter

Secara umum kalibrasi adalah memeriksa ketelitian penunjukan atau output

suatu instrument dibandingkan dengan standart yang ditentukan. Karakteristik

instrument secara berangsur – angsur akan berubah dalam waktu tertentu. Untuk

mendapatkan hasil yang terbaik diperlukan kalibrasi yang teratur dan cermat. Jadi

tujuan kalibrasi adalah untuk menjamin agar instrument tetap dapat memberikan respon

dalam batas – batas ketelitian yang sudah ditentukan. Ketelitian yang ditunjukkan

instrumen tergantung pada keteraturan pengkalibrasiannya. Jika perlu dilakukan

penyetelan terhadap instrument untuk mencapai penunjukan yang terbaik pada batas

yang ditentukan.

2. 5. 1 Ketelitian

Accuracy sering diterjemahkan sebagai ketelitian atau keakuratan yang artinya

ketepatan suatu alai ukur dalam memberikan hasil bacaannya dengan Figure Diffrensial

Pressure Transmitter Cerrabar Series.

2.5.2 Kalibrasi

Kalibrasi dalam istilah instrument adalah sebuah tabel yang menyatakan

hubungan input dan output suatu elemen dan aktivitas yang dilakukan pada saat

mengkalibrasi adalah penyetelan. Mengkalibrasi suatu transmitter pada hakekatnya

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) output sesuai dengan yang dikehendaki. Jadi syarat utama dalam melakukan kalibrasi

adalah dengan membuat simulasi input yang akurat.

Point pertama untuk mengetahui kapan diperlukan untuk melakukan kalibrasi

adalah apabila nilai atau variabel pada alai ukur tersebut tidak sesuai dengan range

yaitu dalam elektrik 4 – 20 mA dan pada pneumatik 3 - 15 Psi seperti terlihat pada

Gambar 2.7 [5].

Adapun langkah - langkah yang dilakukan untuk mengkalibrasi adalah :

a. Kalibrasi selalu dimulai dari titik Zero - Zero dari transmitter ini adalah 50 psig.

Pada input 50 psig, output harus 3 psig. Bila output ternyata tidak 3 psig, bagian

zero adjustment harus disetel agar didapatkan output 3 psig.

b. Titik maksimum kemudian disimulasi dengan memberikan tekanan sebesar

100 psig. Bila output tidak 15 psig, bagian span adjustment harus disetel agar

didapatkan output 15 psig.

c. Pada beberapa transmitter, penyetelan span akan berpengaruh pada penyetelan

zero, atau sebaliknya penyetelan zero akan berpengaruh pada penyetelan span.

Bilamana hal itu terjadi, dikatakan bahwa terjadi interaksi ( interaction ) antara

zero dan span. Kalau demikian halnya, ulangi langkah 1 dan 2 sampai

didapatkan output zero dan span yang tepat.

d. Setelah kalibrasi zero dan span didapat, perlu dilakukan pengujian linieritas.

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) penyimpangan liniearitas masih dalam batas-batas toleransi, kalibrasi

transmitter sudah bisa dianggap selesai. Namun, bila penyimpangan cukup

besar, perlu diadakan penyetelan linearitas.

e. Repotnya, tidak semua instrumen mempunyai fasilitas penyetelan linearitas.

Kalau fasilitas penyetelan linearitas tersedia, penyetelan dapat dilakukan dengan

menyetel bagian linearitas yang selalu diterangkan didalam instruction manual

instrument. Akan tetapi, kalau penyetelan linearitas tidak tersedia, kalibrasi

perlu " dicuri " dengan sedikit menggeser titik zero dan span agar titik yang

[image:35.595.152.443.347.524.2]lain, 25%, 50%, clan 75% juga masuk kebatas-batas toleransi linearitas.

Gambar 2.7 Kalibrasi sebuah Pressure Transmitter

2.6 Pengendalian Akhir ( Final Control Element )

Elemen pengendali akhir merupakan terjemahan dari final control elemen.

Elemen ini adalah bagian akhir sistem pengendalian yang bertugas melakukan langkah koreksi Ada banyak macam final control elemen, namun hanya control valve yang

umum dipakai di sistem pengendalian proses.

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) Error = Set Point – Proses Variabel

valve sebagai final control element, namun fungsi control valve dipengendalian itu

tidak lebih istimewa dari kerja sebuah selenoid valve. Control valve hanya akan bekerja

di dua posisi, yaitu terbuka atau tertutup. Pada pengendalian continuous artinya

pengendalian dengan pengendali P, P1, PD atau PID-control valve justru tidak

diharapkan berada di posisi tertutup penuh atau terbuka penuh. Control valve harus

secara kontiniu mengendalikan manipulated variable agar proses variable selalu tetap

sama dengan set point.

Jenis – jenis aksi pengendali pengontrolan :

a. Pengendali on-off (two position controller)

Karakteristik pengendali on – off ini hanya bekerja pada 2 posisi, yaitu on – off.

Kerja pengendali on – off banyak digunakan pada aksi pengontrolan yang sederhana

karena harganya murah. Karena sistem kerja yang digunakan adalah on – off saja, hasil

output dari sistem pengendali ini akan menyebabkan proses variabel tidak akan

konstan.

Besar kecilnya fluktuasi proses variabel ditentukan oleh titik dimana kontroller dalam

keadaan on dan off. Pengendali dengan aksi kontrol ini juga menggunakan feedback

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

Gambar 2.8.a Aksi Kendali on – off

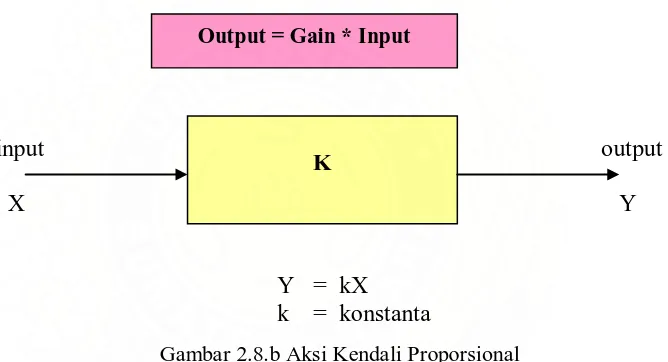

b. Pengendali Proporsional

Aksi kontrol proporsional memiliki karakteristik dimana besar output unit

control P selalu sebanding dengan besarnya input. Bentuk transfer function dari aksi

pengendali proporsional sbb seperti terlihat pada Gambar 2.8b [4]:

input output

X Y

[image:37.595.158.492.321.502.2]Y = kX k = konstanta

Gambar 2.8.b Aksi Kendali Proporsional

Gain control proporsional dapat berupa bilangan bulat, bilangan pecahan, positif

atau juga negatif. Dengan syarat besarnya tetap, linier di semua daerah kerja dan tidak

bergantung pada fungsi waktu. Pengertian gain disini dapat berbentuk bilangan pecahan

bahkan negatif, sehingga nilai output dapat lebih kecil dari input bahkan negatif.

Oleh karena itu, istilah gain jarang dipakai dan yang lazim dipakai adalah proporsional

band.

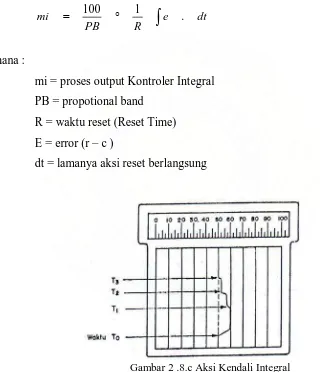

c. Pengendali integral

Berfungsi untuk menghilangkan offset sebagai hasil dari reset yang dapat Output = Gain * Input

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) menghasilkan output walaupun tidak terdapat input, sehingga dibutuhkan suatu

pengendali yang dapat menghasilkan output lebih besar atau lebih kecil pada saat

error = 0. Fungsi transfer dari aksi kontrol integral adalah sebagi berikut diperlihatkan

grafik pada Gambar 2.8c [ 4 ] :

Secara matematika luaran Kontroller Integral sendiri dapat di tentukan dengan rumus :

∫

°= e dt

R PB

mi 100 1 .

Dimana :

mi = proses output Kontroler Integral PB = propotional band

R = waktu reset (Reset Time) E = error (r – c )

[image:38.595.118.446.250.622.2]dt = lamanya aksi reset berlangsung

Gambar 2 .8.c Aksi Kendali Integral

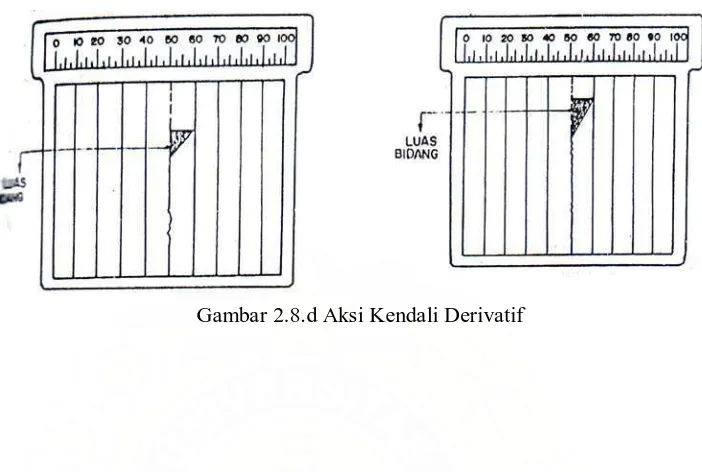

d. Pengendali derivatif

Memiliki karakteristik cenderung untuk mendahului atau bisa disebut anti pasif

controlling. Oleh karena itu aksi kontrol ini sering diterapkan pada sistem yang

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) derivatif seperti terlihat pada Gambar 2.8d [4]:

[image:39.595.148.499.156.392.2]

Gambar 2.8.d Aksi Kendali Derivatif

Output Kontroler aksi derivative dapat ditentukan dengan rumus dibawah ini :

dt de D

md . Dimana :

Md = proses luaran kontroler derevatif D = waktu derevative

dt de

= laju perubahan error

e. Pengendalian proporsional + integral

Seperti terlihat pada Gambar 2.8e [4]: pengontrolan proporsional dapat

menimbulkan offset pada keluaran pengendali. Untuk proses-proses dimana offset tidak

dapat ditolerir maka perlu ditambahklan aksi pengontrolan integral. Aksi kontrol

integral dapat menghilangkan perbedaan pengukuran dan titik acuan yang dapat

mengakibatkan keluaran pengendali berubah sampai dengan perubahan tersebut

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) Integrator

∫

Apabila sinyal pengukuran meningkat dan tekanan pada titik acuan dalam

keadaan tetap maka titik B akan bergerak ke kanan sehingga floofer akan menutupi

nozzle dan turunnya tekanan keluaran. Tekanan keluaran dari proporsional bellow

mengikuti perubahan tekanan keluaran dengan waktu selisih yang kecil, sedangkan

pada integral bellow akan mengalami perubahan yang lambat ( dengan adanya

perubahan pada katup ).

input output

F ( t ) F ( t ) = ∫ f ( t ) dt

Gambar 2.8.e Aksi Kendali proporsional + integral

f. Pengendali proporsional + integral + derivatif

Sistem pengendali derivatif seperti terlihat pada Gambar 2.8f [4] merupakan

pengendali dengan proses umpan balik yang berlawanan dengan cara pengendali cara

pengendali integral. Penambahan aksi derivatif pada pengendali proporsioanal +

integral bertujuan untuk meningkatkan kestabilan pengendalian diperoleh dari

penurunan overshoot.

Jika terjadi perubahan sinyal pengukuran maka keluaran pengendali dengan

proporsional bellow tidak terhubung langsung tetapi katup yang akan memperkecil

aliran ke arah proporsional bellow.

F ( t ) F ( t ) =

dt d

f ( t ) Differentiator

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

Gambar 2.8.f Aksi Kendali proporsional + integral + derivative

2.7 Control Valve

Kata valve sering kali diartikan menjadi kelep, atau kadang-kadang menjadi

katup, dan tidak jarang pula menjadi kerangan. Walaupun kata kerangan biasanya

dipakai untuk menunjukkan valve yang dibagian atasnya dilengkapi roda pemutar

( hand-wheel ).

Bentuk umum konstruksi sebuah valve dapat dilihat pada Gambar 2.9a [2] Kerja

valve sederhana sekali. Bilamana plug terangkat, fluida akan mengalir dari bagian inlet

kebagian outlet . Hanya saja, fluida proses yang mengalir ini bisa bermacam-macam,

dari yang paling bersih sampai yang paling korosi, dari tekanan rendah sampai tekanan

tinggi, dari temperatur rendah sampai tempertur tinggi dan seterusnya.

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) Karena plug harus bergerak naik-turun diperlukan suatu konstruksi penyekat yang tidak

boleh menghambat gerak steam, namun mampu menjaga agar fluida didalam valve

tidak keluar dari bagian bonnet. Pada Gambar 2.9b [2] penyekat tersebut selanjutnya

disebut packing - biasanya terbuat dari bahan asbestos, grafhit, Tef1on, atau campuran

beberapa material yang dibuat khusus agar cocok dengan temperature, tekanan, serta

sifat korosi fluida proses.

( a )

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) 3. Packing spring

4. Packing box bushing 5. Guide bushing 6. Seat ring

7. Packing flange stud 8. Packing flange 9. Yoke lock nut 10.Packing

11.Valve plug stem 12.Bonnet

13.Valve body 14.Valve plug 15.Bottom flange

( b )

Gambar 2.9 ( a ) Bentuk umum sebuah control valve

( b ) Valve dan bagian-bagiannya

2.8 Pengertian Umum Boiler

Boiler adalah suatu alat yang digunakan untuk mengubah air menjadi uap

(steam) dengan cara pemanasan. Pada panas digunakan, dihasilkan dari reaksi

pembakaran bahan bakar yang berlangsung didalam ruang bakar. Atau dengan kata lain

boiler merupakan suatu pesawat kalor yang berfungsi untuk merubah energi potensial

dalam air menjadi energi thermal dalam bentuk Uap (steam). Energi thermal ini yang

kemudian digunakan untuk berbagai proses yang melibatkan panas.

Istilah boiler merupakan unit perapian untuk memanaskan atau menguapkan

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) panas yang dihasilkan dan seluruh pengontrolan peralatan pengaman digabungkan

dengan peralatannya (Dukelow, Sam G, 1986).

Steam generator system merupakan sistem yang dirancang untuk menghasilkan

steam yang akan di konsumsi oleh beberapa unit proses dipabrik. Steam yang telah

memberikan panasnya kemudian akan menjadi kondensat, kondensat ini akan

dikembalikan ke steam generation system untuk dijadikan steam kembali, dan begitulah

seterusnya hingga membentuk steam tertutup.

Kondensat yang dikembalikan ke steam generation system tidak akan pernah

mencapai 100%, artinya akan terjadi kehilangan Uap dan kondensat akibat kebocoran.

Kehilangan ini hares digantikan dengan air make-up yang telah diolah di unit 92, unit

pengolahan air umpan boiler seperti terlihat pada Gambar 2.10 [6].

Untuk mencegah terjadinya korosi, steam dan kondensat harus diolah.

Pengolahan itu terjadi atas pelepasan udaranya di deareator dan penambahan bahan

kimia.

Kandungan senyawa kimia dan unsur padat lainnya harus dihilangkan dengan cara

mengeluarkan sebagian cairan dalam boiler.

Gambar 2.10 Diagram dasar boiler

Mixing of Fuel Air

Fumace Heat Transfer Surface Water

Fuel & Air

Steam

Fuel

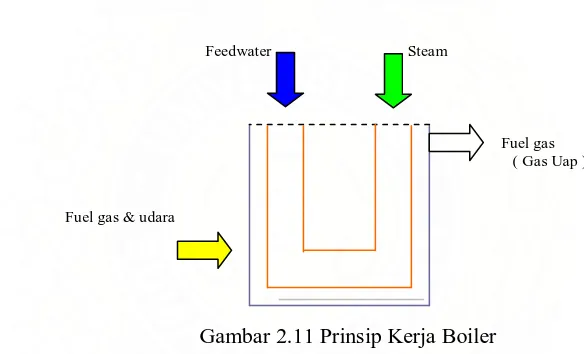

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) 2.9 Prinsip Kerja Boiler

Boiler adalah suatu alat yang digunakan untuk mengubah air menjadi uap

dengan cara pemanasan. Panas yang digunakan dihasilkan dari hasil pembakaran bahan

bakar yang langsung didalam ruang bakar. Atau dengan kata lain boiler merupakan

suatu pesawat kalor yang berfungsi untuk mengubah energi potensial dalam air menjadi

energi Thermal dalam bentuk uap. Energi thermal yang kemudian digunakan untuk

berbagai proses yang melibatkan panas dapat dilihat pada Gambar 2.11 [6] sistem dari

boiler.

Feedwater Steam

Fuel gas

( Gas Uap )

[image:45.595.154.446.313.490.2]Fuel gas & udara

Gambar 2.11 Prinsip Kerja Boiler

2.9.1 Komponen sistem Boiler HRSG (Heat Recovery Steam Generation)

Sistem Boiler HRSG (Heat Recovery Steam Generation) terdiri dari beberapa

komponen :

1. Steam Drum ini berfungsi untuk menampung boiler feedwater untuk kemudian

dialirkan ke boiler. Feedwater yang telah melewati economizer akan mengalami

peningkatan suhu sebesar ± 50° C sebelum memasuki steam drum.

2. Economizer adalah susunan pipa – pipa yang ditempatkan pada sisi sebelah

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) pembakaran. Panas yang diperoleh dari hasil pembakaran ini akan dipergunakan

untuk pemanasan awal boiler feedwater, sehingga fuel gas untuk memanaskan

air di boiler dapat dihemat. Economizer dapat meningkatkan suhu boiler

feedwater sebesar ± 20° C.

3. Pipa down comer adalah rangkaian pipa menghubungkan steam drum dengan

boiler, pipa ini berfungsi untuk mengalirkan feedwater dari steam drum ke

boiler untuk kemudian dipanaskan hingga mencapai saturated steam.

4. Diverter adalah saluran yang menghubungkan ruang bakar dengan inlet exhaust

turbin gas. Untuk mencapai kapasitas produksi optimal aliran exhaust gas turbin

perlu diatur dengan seksama. Aliran exhaust gas turbin yang menuju ruang

bakar diatur oleh besar bukaan diverter.

5. Burner adalah alat pembakaran yang berfungsi untuk memanaskan boiler.

Ditempatkan pada ruang bakar antara boiler dan diverter. Bahan bakar yang

digunakan adalah gas.

6. Cerobong asap (Stack) berfungsi sebagai saluran gas sisa pembakaran bahan

bakar yang dibuang ke atmosfer.

7. Insulation berfungsi untuk mengurangi jumlah panas yang terbuang ke atmosfer

dan juga melindungi pekerja yang berada disekitarnya.

2.9.2 Pengolahan Air pada Boiler HRSG

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) 1. External Treatment

Merupakan proses pengolahan air ketel dari luar unit, untuk menghilangkan

elemen-elemen yang terlarut dalam air yang tidak diinginkan sebelum air tersebut

dimasukkan ke dalam boiler. Elemen-elernen ini yang dipisahkan dalam dua tahap,

yaitu pre-treatment yang meliputi sedimentasi, koagulasi, filtrasi dan penghilangan

hardness atau kesalahan dalam softener (unit 92).

2. Internal Treatment

Merupakan proses pengolahan air ketel dalam unit untuk menjaga agar

senyawa-senyawa kimia yang terkadung didalam, boiler tidak memadat atau menempel

pada pipa-pipa boiler tersebut. Meliputi proses pelepasan gas-gas didalam daerator.

Bahan kimia yang diinjensikan pada air itu adalah sodium phospat yang bereaksi

terhadap pengolahan pipa steam boiler untuk mencegah korosi dan kenaikan ph pada

air kondesat. Bahan kimia yang di injeksikan adalah amine.

3. Dearator

Sebelum masuk ke boiler, kondesat dan make-up feedwater akin mengalami

pengolahan terlebih dahulu, untuk melepaskan gas-gas yang tidak diinginkan

(oksigen, karbondioksida dan amoniak) dalam dearator untuk mencegah terbentuknya

karat. Dearator mampu menghilangkan sekitar 92 % hingga 95 % oksigen.

Aliran gabungan kondesat (steam) dan air make-up masuk ke dearator melalui

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) membuang sisa udara yang mungkin terkandung dalam kondesat (melalui system

pelepasan bebas). Uap tidak mengkonden (udara dan CO2) dan sejumlah kecil steam

dibuang dari puncak bejana dearator. Sodium sulfat diinjeksikan kedalam dearator

untuk beraksi dengan oksigen yang mungkin masih terdapat dalam air. Air yang bebas

udara dan CO2ditampung dalam bejana storage vessel.

B A B II

DASAR TEORI

2.1 Pengertian Tekanan

Tekanan adalah gaya yang terjadi untuk setiap satuan luas pada bidang tersebut,

bagi tekanan digunakan satuan

(

2 , 2 , 2)

mlb m

newton m

kg

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) pula satuan tekanan berupa ( atsmosfir, Bar, psig ).

Selain bermacam — macam satuan yang dipakai untuk tekanan, khusus untuk

gas/uap dikenal tiga macam tekanan :

4. Tekanan Absolute adalah tekanan gas / uap yang sebenarnya.

5. Tekanan Gauge adalah pengukuran berapa besar tekanan suatu gas / fluida

dibandingkan dengan tekanan udara luar ( atm )

6. Tekanan Vakum adalah sama dengan tekanan gauge hanya ini lebih kecil dari

pada tekanan atmosfir ( atm ) perbedaannya dengan tekanan absolute yang

dinyatakan dengan Psi ( Pound square inch ), maka tekanan gauge dinyatakan

dengan Psig ( Pound / square inch gauge )

2. 2 Jenis - jenis Alat ukur Tekanan

Alat ukur tekanan dengan elemen utama dari bahan yang mudah mengembang

dan masih menggunakan manual sistem dan gerak mekanis terdiri atas :

- Pressure Gauge dengan Tabung Bourdon ( Bourdon Tube )

- Pressure Gauge dengan pengembus ( Below )

- Pressure Gauge dengan Diafragma

2. 2.1 Pressure Gauge dengan Tabung Bourdon

Tabung bourdon adalah suatu logam mudah mengembang yang dibuat

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) dihubungkan dengan tekanan yang akan diukur dan ujung disebut sebagai socket.

Pada umumnya prinsip kerja dari Pressure gauge dengan tabung bourdon ini

adalah tekanan yang akan diukur masuk ke Tabung bourdon melalui socket, tekanan ini

akan mengakibatkan tabung bourdon memuai, sehingga menghasilkan suatu pergerakan

mekanik pada ujung yang tertutup. pergerakan ini kemudian diteruskan kesuatu

susunan roda — roda gigi melaui tuas penghubung yang disebut LEVER. Roda gigi ini

terdiri dari dua buah roda gigi yaitu : roda gigi gerak dan roda gigi Pinion.

Roda gigi gerak tersambung langsung dengan lever, sedangkan roda gigi Pinion

dipatri coati dengan pointer sehingga dengan demikian, bila tabung bourdon bergerak

[image:50.595.130.457.362.531.2]maka pointerpun akan turut bergerak seperti terlihat pada Gambar 2.1 [5].

Gambar 2.1 Bourdon Gauge – meter

2.2.2 Pressure Gauge dengan Pengembus (Bellow)

Pengembus adalah logam tipis yang dibentuk menyerupai pengembus Akordion.

Sama seperti tabung bourdon, pengembus juga bergerak memuai bila tekanan dibagian

dalamnya lebih besar daripada tekanan luarnya. Setiap perubahan tekanan dibagian

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) Pergerakan mundur – maju ini melalui Tuns dan tabung pemuntir kemudian dirubah

kedalam bentuk pergerakan melingkar pada penunjuk diatas suatu skala angka - angka

[image:51.595.157.441.197.453.2]yang telah dikalibrasi seperti terlihat pada Gambar 2.2 [5].

Gambar 2.2 Gauge Pengembus (Below)

2. 2. 3 Pressure Gauge dengan Diafragma (Membran)

Yang dimaksud dengan diafragma adalah suatu bahan yang mudah melentur

atau biasa disebut membran, yang biasanya terbuat dari logam tipis, kulit, karet, clan

lain sebagainya. Prinsip kerjanya seperti terlihat pada Gambar 2.3 [5] berdasarkan sifat

kelentingan logam / plat tipis yang menjadi lengkungan akibat perulangan tekanan pada

bidang membran tersebut, alat membran ini dipakai untuk mengukur selisih dari dua

tekanan yang berbeda.

Kemampuan untuk membaca selisih tekanan tersebut adalah berdasarkan :

4. Luas bidang Membran.

5. Tebal Membran.

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

Gambar 2.3 Diagfrahma Gauge ( Membran )

Perbandingan antara. Elemen utama tabung bourdon, pengembus dan diafragma

dapat dilihat pada Tabel- 1 berikut :

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

TABUNG BOURDON PENGEMBUS DIAFRAGMA

1. Kurang peka terhadap perubahan tekanan.,

Peka terhadap perubahan tekanan.

Sangat peka terhadap perubahan tekanan

2. Dapat dipakai untuk mengukur suhu

Dapat dipakai untuk Mengukur tinggi permukaan cairan

Dapat dipakai mengukur tinggi permukaan cairan

3. Tidak dapat dipakai untuk mengukur beda tekanan

Dapat dipakai untuk beda tekanan

Dapat dipakai untuk beda tekanan

4. Jarang dipergunakan pada transmitter

Dapat dipergunakan pada transmitter

Dapat dipergunakan pada transmitter

5. Jarang dipergunakan mengukur aliran

Dapat dipergunakan untuk mengukur aliran

Dapat dipergunakan untuk mengukur aliran

2. 3 Transmitter

Transmitter dengan nama lain signal amplifier pada dasar telekomunikasi adalah

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) pengirim sinyal phisis menjadi sinyal instrument. Transmitter dipergunakan dalam

control system apabila pada control system tersebut terdapat dua hal yaitu :

3. Sinyal harus menggerakkan peralatan yang membutuhkan daya yang lebih

besar.

4. Jarak antara peralatan - peralatan yang termasuk dalam control system

berjauhan sehingga sinyal harus dikirimkan lewat.jalur transmisi.

2.3.1 Bagian – bagian Transmitter terdiri dari dua bagian yaitu :

3. Meter Body

Pada meter body inilah terletak sensor yang dapat menerima sinyal input berupa

tekanan ataupun gays.

4. Transmitter

Transmitter yang akan mengubah sinyal input dan akan mengirimkan menjadi

sinyal instrument.

Alat sebagai pengubah sinyal proses tekanan dikenal dengan Pressure

Transmitter. Adapun pressure transmitter itu sendiri adalah piranti instrument

elektronik yang digunakan untuk mengukur benda ( gas, vospour, atau liquid ) dan juga

digunakan untuk pengukur level.

Pressure transmitter merupakan instrumen pengukur tekanan dimana tekanan

yang masuk akan diukur oleh sensor dan selanjutnya akan dikonversikan sebagai sinyal

analog 4 — 20 mA, dimana sinyal analog ini akan dikirim ke DCS. Secara umum

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) 9. Absolut Pressure Transmitter ( mbar )

10.Gauge Pressure Transmitter ( bar gauge )

11.Differensial Pressure Transmitter

12.Differensial Pressure Transmitter Flanges Mounting

13.Diafragma Sealed differensial Pressure Transmitter

14.Diafragma Sealed absolute pressure transmitter

15.Diafragma Sealed gauge Pressure Transmitter

16.Low Flow Transmitter

Agar pembahasan tidak meluas penulis hanya akan membahas Pressure

Transmitter yang digunakan untuk mengatur tekanan pada Boiler HRSG dimana

pressure transmitter yang digunakan berupa Figure Diffirensial Pressure Transmitter

dengan memakai Cerrabar Series.

2.3.2 Figure Differential Pressure Transmitter Cerrabar Series

Figure Differential Pressure Transmitter juga disebut dengan DP Cell

merupakan transmitter yang dapat memberikan sinyal output pneumatik ke listrik. DP

transmitter merupakan alat yang digunakan sebagai alat pengirim lokasi tempat proses

berlangsungnya ke control room.

Untuk Transmitter baik itu tekanan absolut, tekanan gauge atau beda tekanan

(Differential Pressure), tidak dapat ditransmisikan atau digunakan secara langsung

sebagai pengaturan, maka sinyal tersebut harus diubah dahulu menjadi sinyal

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) tekanan yang diukur, dikenal tiga jenis transmitter tekanan, yaitu :

Transmitter Tekanan Differensial, digunakan untuk mengukur perbedaan

tekanan, terutama dalam pengukuran flow (aliran) dimana elemen-elemen orifice

(pengukuran beda tekanan yang dapat dibaca oleh transmitter) yang ditimbulkan beda

tekanan transmitter 3-15 psi untuk kontroller atau recoder berupa indicator seperti

terlihat pada Gambar 2.4a [5]

Pressure Transmitter Absolut, digunakan untuk mengubah tekanan absolut

[image:56.595.125.497.442.834.2](hasil pengukuran) menjadi sinyal pneumatik 3-15 psi seperti terlihat pada

Gambar 2.4b [5].

Pressure Transmitter (PT) Gauge, digunakan untuk mengubah besaran tekanan

gauge hasil pengukuran (misalnya pada pengukuran level dari suatu rangkaian yang

terbuka menjadi sinyal pneumatik 3-15 psi) seperti terlihat pada Gambar 2.4c [5].

.

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS )

( c )

Gambar 2.4 ( a ) Figure Differential Pressure Transmitter ( b ) Figure Zero Adjustment

( c ) Figure Eximple of Liquid Piping

2.4 Prinsip kerja Pressure Transmitter

Salah satu jenis dari Differential Pressure Transmitter adalah Differential

Pressure Transmitter Cerrabar Series. Dikatakan Cerrabar Series karena Pressure

Transmitter ini menggunakan ceramic ( keramik ) sebagai sensor.

Tekanan diatur sesuai dengan yang diinginkan oleh proses, dimana pada

aplikasinya tekanan haruslah dijaga agar produksi yang dihasilkan bagus dan tidak ada

yang terbuang.

[image:57.595.100.522.718.841.2]Cara kerja dari sistem ini dapat kita ikuti dengan memperhatikan blok diagram

Gambar 2. 5 [7] Dimana pada blok ini akan dibahas secara garis besarnya, dikarenakan

rangkaian secara keseluruhan tidak ada, maka yang akan dibahas disini adalah fungsi

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) PRESSURE

Gambar 2.5 Block Diagram Figure Differential Pressure Transmitter

Tekanan berupa uap ( steam ) sebagai bahan material karena ada tekanan yang

masuk menuju sensor ceramic untuk kapasitansi pengukuran tekanan, dmana

kapasitansi ini ni diukur oleh elektroda yang ada didalam sensor ceramic dan

diagprahma. Dari sensor ceramic, steam kemudian dirubah dari sinyal analog yang

dikonversikan menjadi sinyal digital didalam area electronic module, yang seterusnya

akan merubah sinyal analog menuju sinyal digital kedalam sebuah Mikroprocessor (µ )

dimana pada microprocessor ini terdiri dari bagian me-linearisasikan steam yang

dideteksi pada sensor ( sensor linearization ), Pengkoreksian kooefisien sinyal

( Correction Cooefisien ), perubahan ( Re-Range ), Penundaan waktu sementara

( Damping ), Mendiagnosa sinyal yang akan dirubah ( Diagnotics ), Batas Value

( Range Value ), dan terakhir meng- konfigurasikan sinyal. Keluaran dari µ ini

berbentuk pulsa, dimana pulsa yang dihasilkan akan semakin banyak apabila tekanan

semakin besar. Sinyal yang telah di konversikan dari sinyal analog menuju sinyal

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) Setelah ke display kemudian sinyal dikonversikan kembali dari sinyal digital menjadi

sinyal analog, yang akan menghasilkan output sinyal analog sebesar 4 – 20 mA.

Pulsa yang dihasilkan oleh µ akan dihitung oleh elektronik counter dan

dilewatkan oleh optocoupler. Yang terjadi pads optocoupler adalah apabila pulsa yang

masuk berlogika " 1 " maka LED akan menyala, yang menyebabkan phototransistor

aktif bekerja. Keluaran dari optocoupler ini adalah berupa frekuensi dan frekuensi ini

akan diubah menjadi arus oleh F/I converter. Arus yang dihasilkan ini telah siap dikirim

pads DCS, dimana pada saat arus minimum ( 4 mA ). maka tekanannya adalah 0 % dari

tekanan maksimum ( 20 mA ) maka tekanan pada splitting coloum adalah 100 % dari

tekanan maksimum.

Pengukuran beda tekanan berkaitan dengan nilai absolute misalnya untuk

memonitor sebuah saringan dalam sebuah tekanan pipa. Tekanan yang turun digunakan

sebagai penunjukan sinyal bagi efesiensi dari saringan, inti dari pengukuran tekanan

dengan cerrabar, adalah terbuat dari keramik - keramik. Kaki material adalah

aluminium dengan kemurnian sampai 96%.

Pengukuran cell ceramic dengan batas pengukuran sampai 100 bar. Hasil

tekanan pada suatu perubahan didalam jarak antara dua pelat ceramic dengan tekanan

udara terdapat lapisan emas murni. Pengukuran capacitive antara kedua pelat adalah

proposional sampai ke proses tekanan. Dalam kasus kelebihan beban (overload) maka

ceramic akan berhenti pada sekat setebal 1 cm lapisan bawah ceramic tanpa

Mulindra Pratama : Pengontrolan Tekanan Pada Boiler Dengan Menggunakan Distributed Control System ( DCS ) Pressure Transmitter Cerrabar Series banyak digunakan pada pengontrolan

tekanan di industri yaitu untuk mengetahui seberapa besar tekanan uap ( steam ) liquid

yang melewati suatu pipa dan yang masuk kedalam suatu tangki.

Penggunaan sensor sebenarnya adalah untuk mendeteksi tegangan listrik yang

timbul karena adanya tekanan melalui medan magnet yang terdapat pada sensor.

2.4.1 Keuntungan dan Batasan Pemakaian

Alat ukur tekanan yang menggunakan Pressure Transmitter terdiri dari berbagai

macam dan jenis. Salah satu adalah cerrabar series sensor dirancang sedemikian rupa

sehingga mudah digunakan untuk pengukuran tekanan steam ( uap ) atau liquid.

![Gambar 2.4b [5].](https://thumb-ap.123doks.com/thumbv2/123dok/404980.40065/56.595.125.497.442.834/gambar-b.webp)