PENGARUH KOMPOSISI CuO TERHADAP PENYERAP GELOMBANG

MIKRO PADA PEMBUATAN MAGNET BARIUM HEKSAFERIT

(BaFe12-xCuxO19)

SKRIPSI

SERI DERMAYU SIREGAR

090801023

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH KOMPOSISI CuO TERHADAP PENYERAP GELOMBANG MIKRO PADA PEMBUATAN MAGNET BARIUM HEKSAFERIT

(BaFe12-xCuxO19)

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

SERI DERMAYU SIREGAR 090801023

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

LEMBAR PERSETUJUAN

Judul : PENGARUH KOMPOSISI CuO TERHADAP PENYERAP GELOMBANG MIKRO PADA PEMBUATAN MAGNET BARIUM HEKSAFERIT (BaFe12-xCuxO19)

Kategori : SKRIPSI

Nama : SERI DERMAYU SIREGAR

Nomor Induk Mahasiswa : 0980801023

Program Studi :SARJANA (S-1) FISIKA

Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di Medan, Juli 2013

Komisis Pembimbing

Pembimbing II, Pembimbing I,

Dr. Diana Alemin Barus, M.Sc Drs. Syahrul Humaidi, M.Sc NIP. 196607291992032002 NIP. 196506171993031003

Deketahui

Departemen Fisika FMIPA USU Ketua,

PERNYATAAN

PENGARUH KOMPOSISI CuO TERHADAP PENYERAP GELOMBANG MIKRO PADA PEMBUATAN MAGNET BARIUM HEKSAFERIT (BaFe12-xCuxO19)

SKRIPSI

Saya mengetahui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disenutkan sumbernya.

Medan, Juli 2013

SERI DERMAYU SIREGAR

PENGHARGAAN

Puji dan syukur penulis panjatkan kehadiran Allah SWT yang Maha Pengasih lagi Penyayang atas Rahmat, kekuatan dan kemurahan-Nya sehingga penulis dapat menyelesaikan

skripsi penelitian yang berjudul “PENGARUH KOMPOSISI CuO TERHADAP PENYERAP

GELOMBANG MIKRO PADA PEMBUATAN MAGNET BARIUM HEKSAFERIT (BaFe12-xCuxO19)”.

Penulis mengucapkan terima kasih kepada pihak-pihak yang telah banyak membantu dan mendukung penulis dalam menyelesaikan skripsi ini, yaitu :

1. Bapak Drs. Syahrul Humaidi, M.Sc. selaku dosen pembimbing yang telah bersedia

meluangkan waktu dan pikirannya untuk membimbing penulis.

2. Ibu Dr. Diana Alemin Barus, M.Sc selaku dosen pembimbing dua yang telah bersedia

membantu membimbing penulis.

3. Bapak Prof. Perdamean Sebayang, M.Si selaku dosen pembimbing lapangan yang telah

bersedia membantu membimbing penulis.

4. Bapak Dr. Marhaposan Situmorang dan Bapak Drs. Syahrul Humaidi, M.Sc, selaku ketua

dan seketaris departeman Fisika Fakultas Matematika dan Ilmu Pengatahuan Alam

Universitas Sumatra Utara.

5. Seluruh staf dosen departemen Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam

Universitas Sumatera Utara.

6. Ibunda Rawiyah Sitompul dan Ayahanda Kamaruddin Siregar yang telah mendukung

penulis baik doa, semangat maupun materil.

7. Saudara kandungku, terima Kasih atas doa dan semangat yang telah diberikan.

8. Kak Yuspa, Kak Tini, dan Bang Jo yang selalu mempermudah segala urusan di

departemen Fisika

9. Sahabat-sahabatku (Cindi , Desi, Fitri, Hilda, Isma, Salli dan Wini) yang selalu membantu

10.Buat teman-teman asisten LIDA( kak Masthura, kak Mora, bang Ikhsan, bang Hilman, kak

Pepi, adik-adik dan staff serta kepala laboratorium LIDA) terima Kasih banyak karena

memberi motovasi dan penghibur hati ketika waktu-waktu kritis dalam penulisan skripsi.

11.Buat Pegawai LIPI (pak Lukman, pak Boiran, Pak Ahmad, Pak Faqih, pak Deni, pak

Candra, bu Ayu dll), terima kasih karena telah banyak membantu saya dalam pembuatan

sampel.

12.Buat teman-teman peneliti di LIPI (Asri, Aay, Teddy dan bang Nana ), terima kasih karena

sudah memberikan masukan-masukan yang bermanfaat.

13.Buat Ibunda Neneng dan kak Lina, terima kasih banyak karena telah menjadi keluarga

yang baik ketika peniliti melakukan penelitian di LIPI.

14.Buat saudara-saudara UKMI AL-FALAK, terima kasih atas doa dan semangat yang

diberikan.

15.Buat saudara Al-Amili ( Fika Khairani dan Kharismayanti), terima kasih karena telah

menemani hari-hari peneliti.

PENGARUH KOMPOSISI CuO TERHADAP PENYERAP GELOMBANG MIKRO PADA PEMBUATAN MAGNET BARIUM HEKSAFERIT

(BaFe12-xCuxO19)

ABSTRAK

Telah dilakukan pembuatan magnet permanen Barium M-Heksaferit yang didoping ion Cu dengan formula BaFe12-x Cux O19, dimana (x = 0.1, 0.2, 0.3, 0.4, 0.5, 0.6, 1, 2, 3 dan 4 % mol).

Proses preparasi bahan baku mulai dari pencampuran dan penggilingan Barium Karbonat (BaCO3), Hematit (Fe2O3) dan Tembaga Oksida (CuO) dengan cara wet milling dalam media

aquades selama 20 jam. Bahan kemudian dikeringkan pada temperatur 1000C selama 24 jam, dikalsinasi pada temperatur 10000C dengan menggunakan tungku listrik selama 2 jam. Selanjutnya serbuk tersebut digerus hingga 400 mesh (38 µm). Sintering menggunakan tungku listrik Thermolyn temperatur 11000C. Karakterisasi yang diuji meliputi SEM/EDX, Sifat fisis (densitas dan porositas dengan metode Archimedes), sifat magnet dengan menggunakan permagraph, struktur kristal dengan XRD dan sifat penyerap gelombang mikro dengan VNA. Analisis unsur pada pengujian SEM/EDX menunjukkan bahwa unsur Fe memiliki %wt terbesar (52,61%). Dan pada sampel tersebut terdeteksi adanya unsur Al sebagai pengotor. Dari kurva histerisis dapat diketahui nilai magnet BaFe12-x Cux O19 yang telah dibuat menghasilkan bulk

density sekitar 3,8 – 5,2 g/cm3, porositas 1,6 – 10,7 %, kuat magnet 43,36 – 100,42 G, induksi remanen magnetic (Br) 20 – 320 G, koercivitas (HcJ) 1, 07 – 9,22 kOe dan enenrgi produksi (BH)maks 0,05 – 0,92 kGOe. Pengaruh doping ion Cu cenderung meningkatkan nilai densitas, menurunkan porositas, dan meningkatkan sifat magnetnya. Nilai reflection loss optimum adalah -18 dB pada frekuensi 8 GHz.

Kata Kunci : Magnet Permanen, BaFe12-x Cux O19, Kalsinasi, Sintering, Densitas, Porositas, BH

EFFECT THE COMPOTITION OF THE CuO ABSORBER OF MICROWAVES ON MANUFACTURING BARIUM HEXAFERRITE

(BaFe12-xCuxO19)

ABSTRACT

Permanent magnet of Barium M-Heksaferit doped by Cu ions were synthetized with formula

BaFe12-x Cux O19, where (x = 0.1, 0.2, 0.3, 0.4, 0.5, 0.6, 1, 2, 3 and 4% mol). Preparation process

of raw materials ranging from mixing and milling Barium Carbonate (BaCO3), Hematite (Fe2O3)

and copper oxide (CuO) by wet milling in distilled water medium have done during 20 hours. Material was then dried at a temperature of 1000C for 24 h, calcined at a temperature of 10000C by using electric furnace for 2 hours. The crystallinite size was determined to be 400 mesh (38 µm). Sintering process was carried out by electric furnace Thermolyn at temperature 11000C. Characterization include SEM / EDX, physical properties (density and porosity by Archimedes method), using permagraph magnetic properties, crystal structure by XRD and microwave absorbing properties of the VNA. Elemental analysis on testing SEM / EDX showed that Fe element has the greatest wt% (52.61%). And on the sample detected the element Al as an impurity. The hysteresis curve can be seen the value of magnetic BaFe12-x Cux O19 who have

made bulk density produces approximately 3.8 to 5.2 g/cm3, porosity of 1.6 to 10.7%, a strong magnet from 43.36 to 100.42 G , remanent magnetic induction (Br) 20-320 G, koercivitas (HcJ) 1, 07 to 9.22 kOe and enenrgi production (BH) max from 0.05 to 0.92 kGOe. Effect of Cu doping tends to increase the value of density, lower porosity, and improve the magnetic properties. The optimum value of reflection loss is -18 dB at a frequency of 8 GHz.

Keywords: Permanent Magnet, BaFe12-x Cux O19, calcination, sintering, density, porosity, BH

DAFTAR ISI

2.4. Karakterisasi Material Magnet Permanen Barium Heksaferit …… 14

DAFTAR GAMBAR

Halaman

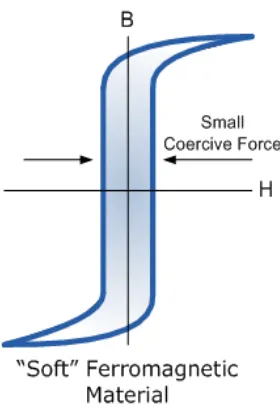

Gambar 2.1 Kurva histerisis magnet lunak (soft magnetic)………10

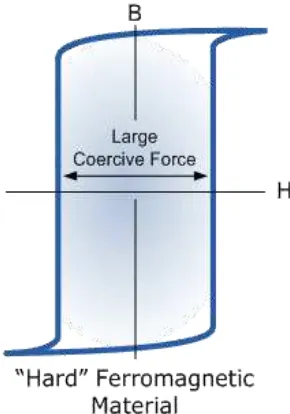

Gambar 2.2 Kurva histerisis magnet keras (hard magnetic)………11

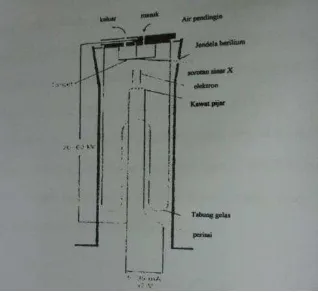

Gambar 2.3 Penampang tabung rongen sinar-X………...17

Gambar 2.4 Spektrum dari atom target anoda Cu tabung sinar-X………17

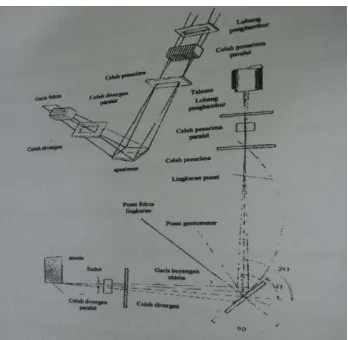

Gambar 2.5 Skema geometri difraktometer………..18

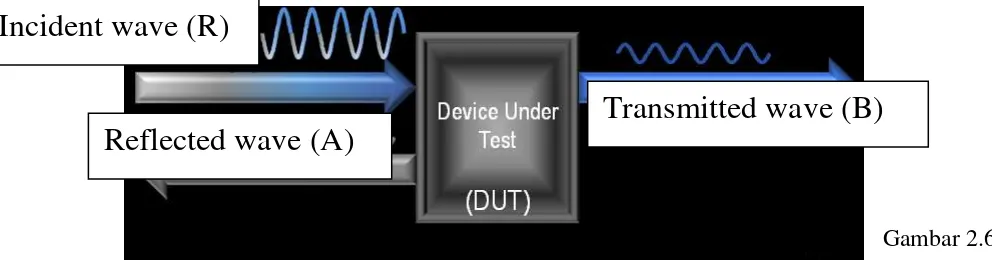

Gambar 2.6 Transmisi (T) dan refleksi (ᴦ)………19

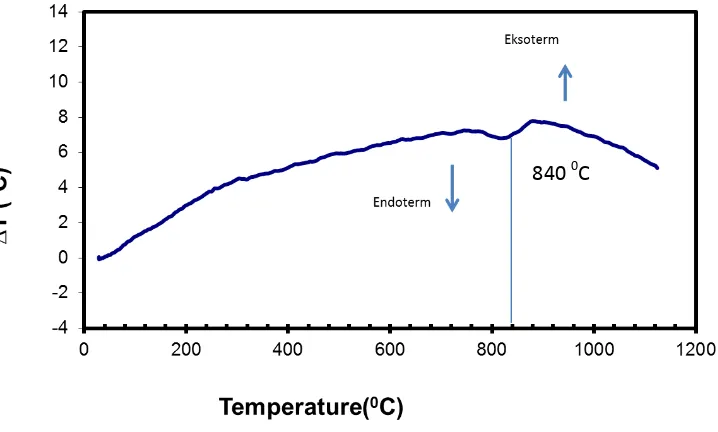

Gambar 4.1 Kurva DTA dari BaFe(12-x)Cu(x)O19………31

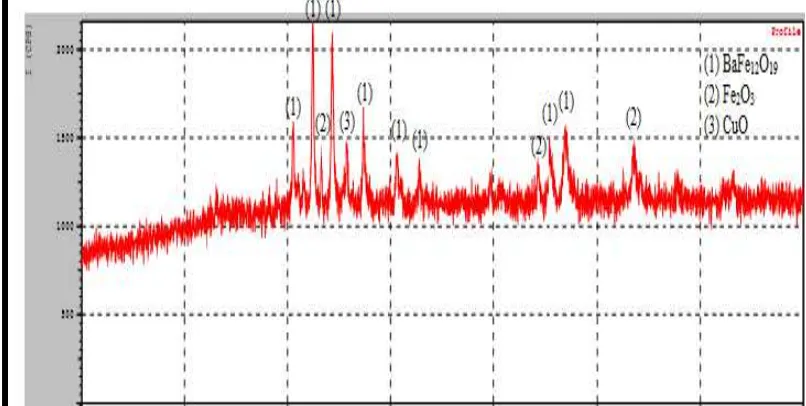

Gambar 4.2 Hasil XRD magnet barium heksaferit yang disubstitusi dengan bahan tembaga oksida(CuO)………32

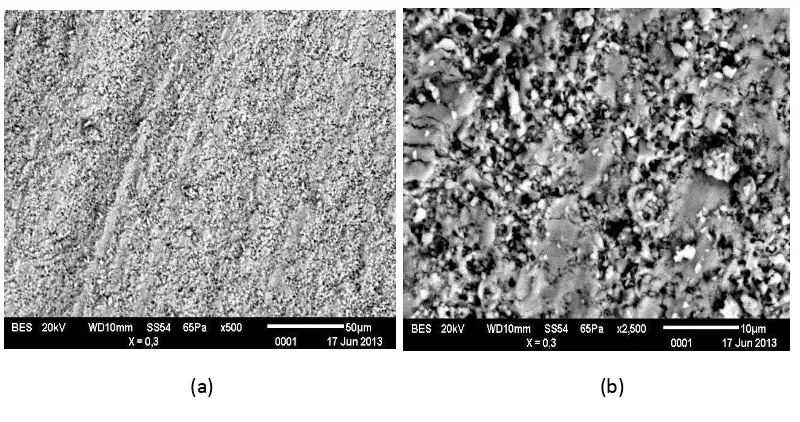

Gambar 4.3 Morfologi BaFe(12-x)Cu(x)O19………..33

Gambar 4.4 Komposisi unsur pada BaFe(12-x)Cu(x)O19 dengan SEM/EDX………34

Gambar 4.5 Hubungan antara densitas sebelum dan setelah disinter terhadap komposisi Cu(dalam %mol)………...36

Gambar 4.6 Hubungan antara porositas terhadap komposisi Cu, x=0,1 – 0,6 (dalam %mol)…38 Gambar 4.7 Hubungan antara porositas terhadap komposisi Cu, x=1 – 4 (dalam %mol)……..38

Gambar 4.8 Hasil permagraph dari magnet BaFe(12-x)Cu(x)O19 (a) x=0,2 (b) x=0,3…………...39

Gambar 4.9 Hubungan antar kuat medan magnet dan remanensi Br terhadap komposisi Cu (dalam %mol)……….40

Gambar 4.10 Hubungan antar energy produk maksimum (BHmax) dan koersivitas terhadap komposisi Cu (dalam %mol)………....41

DAFTAR TABEL

Halaman

Gambar 4.1 Persen massa komposisi unsur………34

Gambar 4.2 Nilai densitas dari magnet BaFe(12-x)Cu(x)O19 sebelum dan sesudah

disinter……….…35

Gambar 4.3 Nilai densitas dari magnet BaFe(12-x)Cu(x)O19 sesudah disinter ……..………...37

PENGARUH KOMPOSISI CuO TERHADAP PENYERAP GELOMBANG MIKRO PADA PEMBUATAN MAGNET BARIUM HEKSAFERIT

(BaFe12-xCuxO19)

ABSTRAK

Telah dilakukan pembuatan magnet permanen Barium M-Heksaferit yang didoping ion Cu dengan formula BaFe12-x Cux O19, dimana (x = 0.1, 0.2, 0.3, 0.4, 0.5, 0.6, 1, 2, 3 dan 4 % mol).

Proses preparasi bahan baku mulai dari pencampuran dan penggilingan Barium Karbonat (BaCO3), Hematit (Fe2O3) dan Tembaga Oksida (CuO) dengan cara wet milling dalam media

aquades selama 20 jam. Bahan kemudian dikeringkan pada temperatur 1000C selama 24 jam, dikalsinasi pada temperatur 10000C dengan menggunakan tungku listrik selama 2 jam. Selanjutnya serbuk tersebut digerus hingga 400 mesh (38 µm). Sintering menggunakan tungku listrik Thermolyn temperatur 11000C. Karakterisasi yang diuji meliputi SEM/EDX, Sifat fisis (densitas dan porositas dengan metode Archimedes), sifat magnet dengan menggunakan permagraph, struktur kristal dengan XRD dan sifat penyerap gelombang mikro dengan VNA. Analisis unsur pada pengujian SEM/EDX menunjukkan bahwa unsur Fe memiliki %wt terbesar (52,61%). Dan pada sampel tersebut terdeteksi adanya unsur Al sebagai pengotor. Dari kurva histerisis dapat diketahui nilai magnet BaFe12-x Cux O19 yang telah dibuat menghasilkan bulk

density sekitar 3,8 – 5,2 g/cm3, porositas 1,6 – 10,7 %, kuat magnet 43,36 – 100,42 G, induksi remanen magnetic (Br) 20 – 320 G, koercivitas (HcJ) 1, 07 – 9,22 kOe dan enenrgi produksi (BH)maks 0,05 – 0,92 kGOe. Pengaruh doping ion Cu cenderung meningkatkan nilai densitas, menurunkan porositas, dan meningkatkan sifat magnetnya. Nilai reflection loss optimum adalah -18 dB pada frekuensi 8 GHz.

Kata Kunci : Magnet Permanen, BaFe12-x Cux O19, Kalsinasi, Sintering, Densitas, Porositas, BH

EFFECT THE COMPOTITION OF THE CuO ABSORBER OF MICROWAVES ON MANUFACTURING BARIUM HEXAFERRITE

(BaFe12-xCuxO19)

ABSTRACT

Permanent magnet of Barium M-Heksaferit doped by Cu ions were synthetized with formula

BaFe12-x Cux O19, where (x = 0.1, 0.2, 0.3, 0.4, 0.5, 0.6, 1, 2, 3 and 4% mol). Preparation process

of raw materials ranging from mixing and milling Barium Carbonate (BaCO3), Hematite (Fe2O3)

and copper oxide (CuO) by wet milling in distilled water medium have done during 20 hours. Material was then dried at a temperature of 1000C for 24 h, calcined at a temperature of 10000C by using electric furnace for 2 hours. The crystallinite size was determined to be 400 mesh (38 µm). Sintering process was carried out by electric furnace Thermolyn at temperature 11000C. Characterization include SEM / EDX, physical properties (density and porosity by Archimedes method), using permagraph magnetic properties, crystal structure by XRD and microwave absorbing properties of the VNA. Elemental analysis on testing SEM / EDX showed that Fe element has the greatest wt% (52.61%). And on the sample detected the element Al as an impurity. The hysteresis curve can be seen the value of magnetic BaFe12-x Cux O19 who have

made bulk density produces approximately 3.8 to 5.2 g/cm3, porosity of 1.6 to 10.7%, a strong magnet from 43.36 to 100.42 G , remanent magnetic induction (Br) 20-320 G, koercivitas (HcJ) 1, 07 to 9.22 kOe and enenrgi production (BH) max from 0.05 to 0.92 kGOe. Effect of Cu doping tends to increase the value of density, lower porosity, and improve the magnetic properties. The optimum value of reflection loss is -18 dB at a frequency of 8 GHz.

Keywords: Permanent Magnet, BaFe12-x Cux O19, calcination, sintering, density, porosity, BH

BAB I

PENDAHULUAN

1.1 Latar Belakang

Bahan magnet permanen telah banyak diaplikasikan dalam berbagai bidang, misalnya

magnetic recording media . penggunaan gelombang elektromagnetik telah meluas

diberbagai bidang antara lain telekomunikasi, militer maupun sipil. Pesatnya peningkatan

serta kecenderungan pergesaran frekuensi ke ranah Gigahertz (GHz) menjadikan material

penyerap gelombang (microwave absorber) sebagai topik penting. Pengembangan

material penyerap gelombang terpusat pada dua hal yakni sebagai penangkal interferensi

gelombang elektromagnetik (Electromagnetic Interference/EMI) dan sebagai Radar

Absorbing Material (RAMs).(Mashuri, 2012)

Ferit berbasis bahan magnetik, terutama BaFe O dan SrFe O adalah bahan awal yang

paling banyak digunakan sebagai magnet permanen. Hal tersebut disebabkan karena

kedua bahan tersebut memiliki stabilitas kimia yang sangat baik dan relatif murah untuk

diproduksi (Mangquan Liu, 2011).

Sifat magnetik, terutama koersivitas pada magnet permanen, sangat tergantung pada

ukuran butir. Bahan koersivitas tinggi memiliki kristalit lebih kecil dari domain magnetik

(sekitar 1µm). Untuk pengolahan bahan-bahan tersebut beberapa metode telah

dikembangkan, diantaranya: kristalisasi dari kaca, mekano-kimia, metalurgi serbuk

(mechanical alloying) dan mekanik paduan. Pada metoda paduan mekanik, bahan yang

digunakan adalah serbuk Fe2O3 dan BaCO3. Proses ini terdiri dari dua tahap yaitu

Penggilingan ini dilakukan didalam air, yang memungkinkan mendapatkan distribusi

homogen dari ukuran partikel dan melindungi bubuk dari aglomerasi dan adhesi(Arie

Fiandimas, 1978).

Distribusi homogen dari partikel serbuk setelah penggilingan (milling) merupakan

faktor penting yang mempengaruhi proses ferritization dan sifat magnetik setelah

dimagnetisasi.

Penambahan bahan logam dalam pembuatan magnet barium heksaferit agar

dapat menjadi soft magnetic, sifat bahan ini mempunyai permeabilitas dan hambatan jenis

dan konduktivitas yang tinggi dan koersivitas yang rendah. Dimana sifat tersebut yang

dapat menjadikan bahan tersebut sebagai absorber. Dalam penelitian ini digunakan bahan

additive Tembaga ( Cu) dalam bentuk tembaga oksida yang disubstitusikan ke dalam

barium heksaferit, karena Tembaga (Cu) memiliki konduktivitas yang besar. Pada

penelitian partikel nano NiZnferit sebagai absorber gelombang mikro, atom Cu dan Mn

sebagai dopan dapat meningkatkan daya absorbsi dan lebar pita frekuensi sedangkan Mg

menurunkan daya absorbsi dan mereduksi pita frekuensi yang terserap dari gelombang

mikro (Bueno , 2008).

Penelitian-penelitian yang telah dilakukan terkait dengan pembuatan magnet

permanen barium heksaferit dilakukan dengan penggilingan secara basah (wet milling)

dengan variasi bahan additive TiO2 , CuO, MnCO3 x= 1-3 ( dalam %mol) memiliki nilai

suseptibilitas magnet dan permeabilitas yang tinggi serta gaya koersivitas rendah yang

menunjukkan kemampuan absorbsi microwave yang besar(A. Ghasemi, 2005).

1.2Perumusan Masalah

Berdasarkan latar belakang diatas, maka permasalahan yang akan dibahas dalam laporan

ini adalah bagaimana proses pembuatan magnet permanen ferit jenis BaFe12-xCuxO19 yang

disubstitusi dengan ion logam Cu terhadap logam Fe dan proses pencetakannya melalui

cara anisotropi. Sehingga magnet barium heksaferit dapat menjadi soft magnetic yang

1.3Batasan Masalah

Penelitian ini memiliki batasan masalah, yakni :

1. Membuat magnet permanen dari bahan baku BaCO3 , Fe2O3 dan CuO2 dengan

nilai x = 0; 0,1 ; 0,2 ; 0,3 ; 0,4; 0,5; 0,6; 1; 2; 3 dan 4% ( dalam persen mol).

Melalui proses pencetakan secara anisotropi, dan suhu sintering 11000C ditahan selama 2 jam.

2. Karakterisasi yang akan dilakukan yaitu :

a. Uji Fisis (densitas dan porositas) untuk mengetahui sifat fisis dari magnet

permanen BaFe12-xCuxO19

b. Uji XRD untuk menganalisis struktur yang terbentuk.

c. Uji SEM-EDX untuk menganalisis morfologi dan unsur bahan magnet.

d. Uji Permaghraph untuk mengetahui sifat magnet permanen BaFe 12-xCuxO19.

e. Uji VNA (Vector Network Analyzer) untuk mengetahui daerah penyerapan

dan reflection loss

1.4Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Membuat magnet barium heksaferit dengan substitusi ion Cu pada logam Fe

2. Mengetahui sifat magnet BaFe12-xCuxO19 setelah substitusi ion Cu pada logam Fe.

3. Mengetahui nilai absorbsi (reflection loss) magnet BaFe12-xCuxO19 setelah

1.5Manfaat Penelitian

Dari penelitian ini diharapkan dapat menjadi acuan dalam merekayasa material

magnetik berupa magnet berbasis berbasis Barium Hexa Ferrite ( BaO6Fe2O3) setelah

adanya substitusi ion Cu terhadap logam Fe. Dan juga dapat diaplikasikan sebagai

material absorber.

1.6Metodologi Penelitian

Metode kajian pustaka dipilih dalam penelitian ini dengan menggunakan beberapa

literature dari berbagai sumber pustaka terkait. Kegiatan srudi penelitian ini diuraikan

secara lebih rinci di bawah ini:

1. Studi Literatur

Merupakan tahap pengumpulan literatur mengenai: teori magnet umum, analisis

sifat magnet, gelombang mikro dan analisis penyerap gelombang mikro.

2. Pengkajian Literatur

Merupakan tahap penyesuaian dengan permasalahan yang akan dibahas dalam

penelitian sehingga didapat informasi yang diinginkan.

3. Pengolahan Informasi

Merupakan tahap untuk menganalisa informasi sehingga didapatkan informasi

yang dapat digunakan untuk menyelsaikan permasalahan dalam penelitian.

4. Merangkum Kesimpulan

Merupakan jawaban dari setiap permasalahan yang akhirnya menghadirkan suatu

fakta ilmiah mengenai fenomena yang ditinjau.

5. Penulisan Laporan

Merupakan tahap penulisan laporan penelitian yang telah dilakukan dalam bentuk

1.7Sistematika Penulisan

Adapun sistematika dalam penulisan Skripsi ini mencakup beberapa bab dan

subbab seperti dijelaskan di bawah ini:

BAB I : Pendahuluan

Bab ini terdiri atas latar belakang penelitian, batasan masalah dalam

penelitian, tujuan dan manfaat penelitian serta metodologi pelaksanaan

penelitian dan sistematika penulisan laporan penelitian.

BAB II : Tinjauan Pustaka

Bab ini berisi dasar-dasar teori yang terkait kajian dan analisa dalam

penelitian, teori magnet umum, analisis sifat magnet, gelombang mikro

dan analisis penyerap gelombang mikro.

BAB III : Hasil dan Pembahasan

Bab ini mencakup hasil penelitian berupa penjelasan analisis sifat-sifat

bahan berupa: sifat fisis (densitas dan porositas), sifat magnet, sifat

struktur, morfologi material dan sifat penyerap gelombang.

BAB IV : Kesimpulan dan Saran

Bab ini berisi kesimpulan yang diperoleh dari bab sebelumnya yaitu

hasil dan pembahasan terkait tujuan dari penelitian. Dan juga saran

BAB 2

STUDI PUSTAKA

2.1. Magnet

Magnet atau magnit adalah suatu obyek yang mempunyai suatu medan magnet. Magnet dapat

dibuat dari bahan besi, baja, dan campuran logam serta telah banyak dimanfaatkan untuk industri

otomotif dan lainnya. Sebuah magnet terdiri atas magnet-magnet kecil yang memiliki arah yang

sama (tersusun teratur), magnet- magnet kecil ini disebut magnet elementer. Pada logam yang

bukan magnet, magnet elementernya mempunyai arah sembarangan (tidak teratur) sehingga

efeknya saling meniadakan, yang mengakibatkan tidak adanya kutub-kutub magnet pada ujung

logam. Setiap magnet memiliki dua kutub, yaitu: utara dan selatan. Kutub magnet adalah daerah

yang berada pada ujung-ujung magnet dengan kekuatan magnet yang paling besar berada pada

kutub-kutubnya.

2.1.1. Magnet Keramik

Keramik adalah bahan-bahan yang tersusun dari senyawa anorganik bukan logam yang

pengolahannya melalui perlakuan dengan temperatur tinggi. Kegunaannya adalah untuk dibuat

berbagai keperluan desain teknis khususnya dibidang kelistrikan, elektronika, mekanik dengan

memanfaatkan magnet keramik sebagai magnet permanen, dimana material ini dapat

menghasilkan medan magnet tanpa harus diberi arus listrik yang mengalir dalam sebuah

itu, magnet permanen juga dapat memberikan medan yang konstan tanpa mengeluarkan daya

yang kontinu.

Bahan keramik bersifat magnetik umumnya merupakan golongan ferit, yang merupakan

oksida yang disusun oleh hematite( α-Fe2O3 ) sebagai komponen utama. Bahan ini menunjukkan

induksi magnetik spontan meskipun medan magnet dihilangkan. Material ferit juga dikenal

sebagai magnet keramik, bahan ini tidak lain adalah oksida besi yang disebut ferit besi ( ferrous

ferrite ) dengan rumus kimia MO (Fe2O3 ) dimana M adalah Ba, Sr atau Pb dengan reaksi kimia

sebagai berikut :

6 Fe2O3 + SrCO3 SrO3 6 Fe2O3 + CO2

Ferit dapat digolongkan menjadi tiga kelas. Kelas pertama adalah ferit lunak, ferit ini

mempunyai formula MFe2O3, dengan M adalah Cu, Zn, Ni, Co, Fe, Mn, Mg dengan struktur

kristal seperti mineral spinel sifat bahan ini mempunyai permeabilitas dan hambatan jenis yang

tinggi, koersivitas yang rendah. Kelas kedua adalah ferit keras, ferit ini adalah turunan dari

struktur magneto plumbit yang dapat ditulis sebagai MFe2O3, dengan M adalah Ba, Sr, atau Pb.

Bahan ini mempunyai gaya koersivitas dan remanen yang tinggi dan mempunyai struktur kristal

heksagonal dengan momen-momen magnetik yang sejajar dengan sumbu c. Kelas ketiga adalah

ferit berstruktur garnet, magnet ini mempunyai magnetisasi spontan yang bergantung pada suhu

secara khusus. Strukturnya sangat rumit, berbentuk kubik dengan sel satuan disusun tidak kurang

dari 160 atom.( N. Idayanti dan Dedi, 2002)

Magnet keramik yang merupakan magnet permanen mempunyai struktur hexagonal

close-packed. Bahan yang sering digunakan dalam magnet keramik adalah barium heksaferit (

BaO.6Fe2O3). barium dapat juga digantikan bahan yang memnyerupai ( segolongan ) dengannya,

yaitu strontium (J.E. Thompson, 1968)

2.1.2. Magnet Logam

Besi bcc merupakan material magnetik paling terkenal. Ada juga magnet-magnet metalik

Setiap tahun diproduksi dan digunakan berton-ton produk besi magnetik dalam bentuk

lembaran untuk membuat inti transformator dan komponen motor. Untuk aplikasi ini magnet

harus lunak agar bisa merespon sumber daya 60 Hz. Magnet juga harus memiliki resistivitas

yang tinggi agar dapat mengurangi kehilangan arus eddy.

Magnet metalik akan menimbulkan kerugian besar apabila digunakan pada rangkaian

frekuensi tinggi karena perubahan yang cepat dari medan magnetik akan menimbulkan aliran

arus dan kehilangan I2R di dalam inti. Ini menyebabkan mengapa pada tranformator digunakan lapisan-lapisan tipis.(Lawrence H. Van Vlack, 2004)

2.1.3. Magnet Lunak ( Soft Magnetic)

Bahan magnetik lunak(soft magnetic) dapat dengan mudah termagnetisasi dan mengalami

demagnetisasi. Magnet lunak mempertahankan sifat magnet pada medan magnet. Magnet

lunak(soft magnetic) menunjukkan histeresis loop yang sempit, sehingga magnetisasi mengikuti

variasi medan listrik hampir tanpa hysteresis loss. Magnet lunak(soft magnetic) digunakan untuk

meningkatkan fluks, yang dihasilkan oleh arus listrik di dalamnya. Faktor kualitas dari bahan

magnetik lunak adalah untuk mengukur permeabilitas yang sehubungan dengan medan magnet

yang diterapkan. Parameter utama lainnya adalah koersivitas, magnetisasi saturasi dan

konduktivitas listrik. Bahan magnetik lunak ideal akan memiliki koersivitas rendah (Hc), saturasi

yang sangat besar (Ms), remanen (Br) nol, hysteresis loss nol dan permeabilitas yang sangat

besar. Kurva histerisi bahan magnetik lunak ditunjukkan pada Gambar 2-1. Beberapa bahan

penting magnetik lunak diantaranya Fe, paduan Fe-Si, ferit lunak (MnZnFe2O4), besi silikon dll.(

Gambar 2-1. Kurva histerisis magnet lunak (soft magnetic). ( Poja Chauhan, 2010)

2.1.4. Magnet Keras (Hard magnetic)

Bahan Magnet keras(hard magnetic) juga disebut sebagai magnet permanen yang digunakan

untuk menghasilkan medan yang kuat tanpa menerapkan arus ke koil. Magnet permanen

memerlukan koersivitas tinggi, sehingga magnet harus mempunyai medan magnet yang kuat

dan stabil terhadap bidang eksternal, yang membutuhkan koersivitas tinggi. Dalam bahan magnet

keras (hard magnetic) anisotropi diperlukan magnetik uniaksial dan sifat magnetik berikut :

1. Koersivitas tinggi (high coercivity): koersivitas, juga disebut medan koersif, dari bahan

feromagnetik adalah intensitas medan magnet yang diterapkan atau diperlukan untuk

mengurangi magnetisasi bahan ke nol setelah magnetisasi sampel telah mencapai

saturasi. Koersivitas biasanya diukur dalam satuan Oersted atau ampere / meter dan

dilambangkan Hc. Bahan dengan koersivitas tinggi disebut bahan ferromagnetik keras,

dan digunakan untuk membuat magnet permanen .

2. Magnetisasi besar (large magnetization): Proses pembuatan subtansi sementara atau

Rectangular hysteresis loop: Sebuah loop hysteresis menunjukkan hubungan antara

diinduksi kerapatan fluks magnet (B) dan gaya magnet (H). bahan magnetik keras memiliki

histeresis loop yang persegi panjang. ( Poja Chauhan, 2010)

Bahan magnetik keras memiliki loop histeresis lebar karena magnetisasi yang kuat

yang ditunjukkan pada gambar 2-2.

Gambar 2-2. Kurva histerisis magnet keras (hard magnetic). ( Poja Chauhan, 2010)

.2.2. Sifat Kemagnetan Bahan

Berdasarkan sifat medan magnet atomis, bahan dibagi menjadi tiga golongan, yaitu

diamagnetik, para magnetik dan ferromagnetik.

2.2.1. Diamagnetik

Diamagnetik adalah bahan yang resultan medan magnet atomis masing-masing atom atau

molekulnya nol, tetapi orbit dan spinnya tidak nol. (D. Halliday dan Resnick R, 1978)

gerakannya sedemikian hingga menghasilkan resultan medan magnet atomis yang arahnya

berlawanan. Sifat diamagnetik bahan ditimbulkan oleh gerak orbital elektron sehingga semua

bahan bersifat diamagnetik karena atomnya mempunyai elektron orbital. Bahan dapat bersifat

magnet apabila susunan atom dalam bahan tersebut mempunyai spin elektron yang tidak

berpasangan. Dalam bahan diamagnetik hampir semua spin elektron berpasangan, akibatnya

bahan ini tidak menarik garis gaya. Permeabilitas bahan diamagnetik adalah µ < µ0 dan

susepbtibilitas magnetiknya < 0. Contoh bahan diamagnetik yaitu bismut, perak, emas,

tembaga dan seng. ( J.D. Kraus, 1970)

2.2.2. Paramagnetik

Paramagnetik adalah bahan yang resultan medan magnet atomis masing-masing atom atau

molekulnya tidak nol, tetapi resultan medan magnet atomis total seluruh atom atau molekul

dalam bahan nol (D. Halliday dan Resnick R, 1978)

. Hal ini disebabkan karena gerakan atom atau melekul acak, sehingga resultan medan

magnet atomis masing-masing atom saling meniadakan. Bahan ini jika diberi medan magnet

luar, maka elektron akan berusaha sedemikian rupa sehingga resultan medan magnet atomisnya

searah dengan medan magnet luar. Sifat paramagnetik ditimbulkan oleh momen magnetik spin

yang menjadi terarah oleh medan magnet luar. Pada bahan ini, efek diamagnetik ( efek timbulnya

medan magnet yang melawan medan magnet penyebabnya ) dapat timbul, tetapi pengaruhnnya

sangat kecil.

Permeabilitas bahan paramagnetik adalah µ > µ0, dan suseptibilitas magnetik bahannya

> 0. Contoh bahan paramagnetik yaitu aluminium, magnesium, wolfram dan sebagainya.

Bahan diamagnetik dan paramagnetik mempunyai sifat kemagnetan yang lemah. Perubahan

medan magnet dengan adanya bahan tersebut tidaklah besar apabila digunakan sebagai pengisi

kumparan toroida. ( J.D. Kraus, 1970)

Ferromagnetik adalah bahan yang mempunyai resultan medan atomis besar (D. Halliday

dan Resnick R, 1978). Hal ini terutama disebabkan oleh momen magnetik spin elektron. Pada

bahan ferromagnetik banyak spin elektron yang tidak berpasangan, misalnya pada atom besi

terdapat empat buah spin elektron yang tidak berpasangan. Masing-masing spin elektron yang

tidak berpasangan ini akan memberikan medan magnetik, sehingga totsl medan magnetik yang

dihasilkan oleh suatu atom lebih besar. Medan magnet dari masing-masing atom dalam bahan

ferromagnetik sangat kuat, sehingga interaksi diantara atom-atom tetangganya menyebabkan

sebahagian besar besar atom akan mensejajarkan diri membentuk kelompok-kelompok.

Kelompok atom yang mensejajarkan dirinya dalam suatu daerah dinamakan domain.

Bahan ferromagnetik sebelum diberi medan magnet luar mempunyai domain yang momen

magnetiknya kuat, tetapi momen magnetik ini mempunyai arah yang berbeda-beda dari satu

domain ke domain yang lain sehingga medan magnet yang dihasilkan tiap domain saling

meniadakan.( Y. Surya dan Ananta, S. 1986)

Bahan ferromagnetik jika diberi medan magnet dari luar, maka domain-domain ini akan

mensejajarkan diri searah dengan medan magnet dari luar. Semakin kuat medan magnetnya

semakin banyak domain-domain yang mensejajarkan dirinya. Akibatnya medan magnet dalam

bahan ferromagnetik akan semakin kuat. Setelah seluruh domain terarahkan, penambahan medan

magnet luar tidak memberi pengaruh apa-apa karena tidak ada lagi doamin yang disearahkan.

Keadaan ini dinamakan jenuh atau keadaan saturasi

Permeabilitas bahan ferromagnetik adalah µ >>> µ0 dan suseptibilitas bahannya > >>

0. Contoh bahan ferromagnetik yaitu : besi, baja, besi silikon dan lain-lain. Sifat kemagnetan

bahan ferromagnetik ini akan hilang pada temperatur yang disebut temperatur Currie.

Temperatur Currie untuk besi lemah adalah 7700, dan untuk baja adalah 10430C.( J.D. Kraus, 1970)

Secara prinsip ada dua metode utama yang digunakan untuk membuat magnet. Pertama

menggunakan teknologi pengecoran atau pelelehan, dan yang kedua adalah dengan

menggunakan teknologi metalurgi serbuk. (A. Goldman, 1991)

Produksi magnet dengan teknologi pengecoran biasanya menghasilkan bahan magnet

yang lebih baik, tetapi dalam beberapa prosesnya memerlukan energi panas yang sangat besar

sehingga dipandang tidak efisien. Sedangkan produksi dengan teknologi metalurgi serbuk, meski

sifat magnet yang diperoleh bukan yang tertinggi, tetapi dalam pengerjaannya lebih mudah dan

lebih efisien. Dalam praktiknya, pembuatan magnet dengan cara kedua ini memerlukan bahan

dasar berupa serbuk yang berukuran sangat kecil, yaitu dalam orde micrometer ( 10-6m). Ukuran serbuk sekecil ini diperlukan agar komponen-komponen pembentuk bahan magnet dapat saling

berdeposisi ( bereaksi ) ketika bahan mengalami pemanasan ( kalsinasi ). Bagaimana dilakukan

oleh beberapa peneliti, penyediaan serbuk bahan magnetik yang halus biasanya dilakukan

dengan menggunakan mesin ball milling.(Ridwan, 2003)

2.4. Karakterisasi Material Magnet Permanen Barium Heksaferit

2.4.1. Sifat Fisis

1. Densitas

Salah satu sifat yang penting dari suatu bahan adalah densitas. Densitas didefenisikan sebagai

massa per satuan volum. Jika suatu bahan yang materialnya homogen bermassa m memiliki

volume v, densitasnya ρ adalah:

(defenisi densitas) (2-1)

Secara umum, densitas suatu bahan tergantung pada faktor lingkungan seperti suhu dan

tekanan.(Young D.Hugh,2000)

Dalam pelaksanaannya kadang-kadang sampel yang diukur mempunyai ukuran bentuk yang

tidak teratur sehingga untuk menentukan volumenya menjadi sulit, akibatnya nilai kerapatan

yang diperoleh tidak akurat. Untuk menentukan rapat massa (bulk density) dari suatu bahan

material yang memiliki bentuk yang tidak teratur (bulk density) digunakan metode Archimedes

= Massa sampel setelah dikeringkan di oven (g)

= Massa sampel setelah direndam 24 jam/direbus 1 jam (g)

= Massa kawat (g)

2. Porositas

Porositas dapat didefenisikan sebagai perbandingan antara jumlah volume lubang-lubang

kosong yang dimiliki oleh zat padat (volume kosong) dengan jumlah dari volume zat padat yang

ditempati oleh zat padat. Porositas pada suatu material dinyatakan dalam persen (%) rongga

fraksi volume dari suatu rongga yang ada di dalam material tersebut. Besarnya porositas pada

suatu material bervariasi mulai dari 0 % sampai dengan 90 % tergantung dari jenis dan aplikasi

material tersebut.

Ada dua jenis porositas yaitu porositas terbuka dan porositas tertutup. Porositas yang

tertutup pada umumnya sulit untuk ditentukan karena pori tersebut merupakan rongga yang

terjebak di dalam padatan dan serta tidak ada akses ke permukaan luar, sedangkan pori terbuka

masih ada akses ke permukaan luar, walaupun ronga tersebut ada ditengah-tengah padatan.

Untuk pengukuran porositas suatu bahan mengacu pada standar (ASTM C 373), khususnya

untuk material berpori.

Porositas suatu bahan pada umumnya dinyatakan sebagai porositas terbuka atau apparent

porosity, dan dapat dinyatakan dengan persamaan sebagai berikut:

(2-3)

Dimana:

= Massa sampel setelah dikeringkan di oven (g)

= Massa sampel setelah direndam 24 jam/direbus 1 jam (g)

Mg = Massa sampel basah ditimbang dalam air (g)

2.4.2. Sifat Mikrostruktur

1. XRD

Difraksi sinar-X merupakan suatu alat yang sangat berguna dalam analisis struktur kristal

suatu material. Keunggulan yang dimiliki dalam teknik ini adalah instrumennya modern dan

secara otomatis dapat diperoleh data yang cepat dan tepat. (B.D. Cullity, 1978)

Sinar-X diproduksi dengan cara penembakan target logam (anoda) dengan elektron

energi tinggi dari sebuah filamen yang dipanaskan dalam tabung Rontgen sinar-X seperti yang

terlihat pada gambar 4. Radiasi yang biasanya dihasilkan muncul dari jendela tipis yang terbuat

dari material berilium dan terdiri dari sebuah radiasi kontinu dengan pita yang lebar atau radiasi

putih yang dihasilkan oleh elektron dari filamen yang mengkonversikan energi kinetiknya pada

sinar-X pada saat menumbuk atom target anoda dan sejumlah garis-garis diskrit dengan

intensitas bervariasi yang disebut karakteristik radiasi yang merepretasikan pelepasan energi

dengan penyusun kembali orbit elektron dari atom target anoda yang diikuti penolakan satu atau

lebih elektron pada saat eksitasi.

Gambar 2.4. Spektrum dari atom target anoda Cu tabung sinar-X (B.D. Cullity, 1978)

Gambar 5. menunjukkan skema geometri salah satu jenis difraktometer. Pertama sinar-X

dilewatkan pada kolimator untuk menghasilkan berkas paralel, jumlah divergensinya dikontrol

oleh ukuran celah divergensi yaitu celah divergensi besar (40) untuk sudut kerja tinggi sampai celah divergensi kecil (1/120) untuk sudut kerja rendah. Berkas divergen kemudian diarahkan pada sampel bergerak secara rotasi dengan kelajuatn tetap dalam derajat per menit. Bila

bidang-bidang mineral dalam sampel mencapai sudut yang sesuai, maka sinar-X akan didifraksikan

berdasarkan pada hukum Bragg berikut:

(2-4)

Dimana n adalah bilangan integer, adalah panjang gelombang sinar-X, d adalah spasi kisi

dalam angstrom, dan adalah sudut difraksi. Berkas terdifraksi kemudian melewati celah

penerima dan kolimator dan kemudian celah penghambur untuk mengurangi sinar-X terhambur

sebelum akhirnya masukj ke detektor. Sinyal yang dihasilkan oleh foton sinar-X pada detektor,

pertama-tama diperkuat dan kemudian direkam oleh peralatan elektronik untuk kemudian

Gambar 2.5. Skema geometri difraktometer (B.D. Cullity, 1978)

2.4.3. Sifat Absorbsi terhadap Gelombang Mikro

Bahan penyerap gelombang mikro (MAM, Microwave Absorber Materials) ideal

memiliki nilai rugi refleksi maksimum (RLm, maximum Reflection Loss) ≤ -20 dB, rentang frekuensi terserap yang lebar, densitas rendah, ringan, mudah desain, murah dan stabil terhadap

pengaruh lingkungan. Fe3O4 merupakan salah satu bahan penyerap gelombang mikro. (Mashuri,

2012)

Karakteristik penyerapan gelombang elektromagnetik dipengaruhi oleh permeabilitas,

permitivitas, resistivitas, konduktivitas, frekuansi dan tebal lapisan.

Gelombang mikro juga dimanfaatkan pada RADAR. RADAR digunakan untuk mencari

dan menentukan jejak suatu benda dengan gelombang mikro dengan frekuensi sekitar 1010Hz. ( Marlin R. Baidillah, 2008)

1. VNA (Vector Network Analyzer)

Network analyzer digunakan untuk mengukur karakteristik linear frekuensi radio (RF) dari

komponen dan perangkat.

Jaringan adalah istilah yang sering digunakan yang memiliki banyak definisi modern.

Sehubungan dengan network analyzer, network adalah sekelompok komponen listrik yang saling

Gambar 2.6.

Transmisi (T) dan Refleksi (Г) Koefisien

Salah satu fungsi dari network analyzer adalah untuk mengukur impedansi ketidaksesuaian

antara dua komponen RF untuk memaksimalkan efisiensi daya dan integritas sinyal. Setiap kali

sinyal RF meninggalkan satu komponen dan memasuki lain disebut sebagai sinyal yang

dipantulkan dan ditransmisikan.

Incident wave (R)

Reflected wave (A)

BAB 3

METODE PENELITIAN

3.1. Waktu dan Tempat Penelitian

Penelitian ini dilakukan selama tiga bulan, terhitung mulai tanggal 1 April

sampai 31 Juni 2013 dibeberapa tempat (laboratorium), yaitu:

1. Laboratorium Rekayasa Material, Pusat Penelitian Fisika (P2F) Lembaga

Ilmu Pengetahuan Indonesia (LIPI) kawasan Puspiptek, Serpong.

2. Pusat Penelitian Elektronika dan Telekomunikasi (P2ET) LIPI Bandung.

3. Pusat Laboratorium Terpadu (PLT) Universitas Islam Negeri (UIN) Syarif

Hidayatullah Jakarta.

3.2. Bahan dan Peralatan Penelitian

3.2.1. Bahan

a. Hematit (Fe2O3), berfungsi sebagai bahan baku utama dalam pembuatan magnet

b. Barium Karbonat (BaCO3), berfungsi sebagai bahan baku utama dalam

pembuatan magnet.

c. Tembaga Oksida ( CuO), sebagai sumber Cu dan merupakan bahan additve

untuk menggantikan posisi ion Fe.

d. Polimer Celuna WE – 518, berfungsi sebagai perekat matriks bahan magnet .

e. Aquades,berfungsi sebagai media pencampur (wet milling) bahan baku pada

saat proses milling dengan menggunakan ballmill

3.2.2. Peralatan Penelitian

a. Planetary Ball Mill (PBM) digunakan untuk menggiling campuran bahan

baku sehingga relatif lebih homogen

b. Magnetizer, berfungsi untuk memberikan medan magnetik luar pada sampel

agar memiliki magnet .

c. Furnace High Temperature (Thermolyne tipe 46200), digunakan untuk

proses kalsinasi dan proses sintering sampel

d. Oven, berfungsi untuk mengeringkan serbuk campuran setelah proses milling

e. Magnetic Field Press berfungsi untuk menyearahkan domain partikel magnet.

f. Hydraulic Press (Hydraulic Jack) berfungsi untuk mencetak serbuk magnet

dengan cara cold compaction sehingga terbentuk sampel uji.

g. Magnet-Physic Dr. Steingroever GmbH Permagraph C yang digunakan

sebagai alat untuk mendapatkan kurva histerisis ( BH Curve)

h. X-Ray Difraktometer (XRD), berfungsi sebagai alat karakterisasi struktur

kristal (fasa) dari sampel.

i. Vector Network Analyzer (VNA) berfungsi sebagai alat karakterisasi

penyerapan gelombang mikro.

j. Gaussmeter, berfungsi sebagai alat untuk mengukur besarnya medan magnet

(flux density) sampel.

l. Neraca Digital, fungsinya untuk menimbang bahan-bahan yang akan

digunakan dalam pembuatan magnet.

m. Molding digunakan untuk mencetak sampel berbentuk pelet (desk) yang

berdiameter 2 cm.

n. Spatula, sebagai alat bantu untuk mengambil sampel yang berbentuk serbuk.

o. Gelas ukur (pyrex, 1000 ml) untuk mengukur volume aquades, proses

pencampuran serbuk dan sebagai tempat aquades saat pengukuran densitas

sampel.

p. Mortar, berfungsi sebagai alat bantu penghancuran serbuk sehingga menjadi

butiran kecil.

q. Seive (400 mesh), berfungsi sebagai pengayak serbuk magnet

r. Cawan keramik, berfungsi sebagai tempat meletakkan sampel saat proses

sintering.

s. Jarmill, sebagai tempat milling bahan baku magnet (dalam serbuk).

t. Bola-bola besi, sebagai pengaduk bahan pada saat proses milling agar

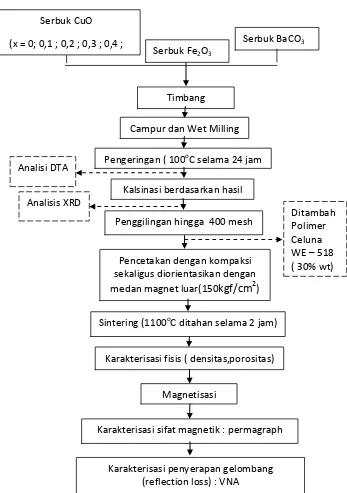

3.2.3.Tahapan Penelitian

Pengeringan ( 100oC selama 24 jam Campur dan Wet Milling

Sintering (1100oC ditahan selama 2 jam)

Penelitian yang dilakukan meliputi : preparasi serbuk, pencampuran dalam media

aquades menggunakan ballmill, pengeringan, kalsinasi, penghalusan butiran media penggerusan

dengan mortar, pencetakan, proses sinter, magnetisasi, dan pengukuran karakterisasi bahan.

3.2.4. Pencampuran Bahan Baku

Tahapan preparasi serbuk Barium Heksaferit dengan substitusi Tembaga Oksida

dilakukan menggunakan Hematit ( Fe2O3) dan Barium Carbonat (BaCO3) pada

perbandingan 1:6(mole ratio) dan bahan substitusi Tembaga Oksida (CuO) dengan

perbandingan X= 0.1,0.2,0.3,0.4,0.5,0.6,1,2,3 dan 4 (%mol).

Adapun reaksi pencampurannya adalah :

BaCO3 + 6Fe2O3 + xCuO BaFe12-xCuxO19 + CO2

Ketiga bahan direaksikan dengan cara dicampur melalui proses pencampuran

menggunakan media ballmill. Proses pencampuran selama 20 jam dilakukan setelah

ketiga bahan dilarutkan dalam aquades 250ml.

3.2.5. Proses Kalsinasi

Tahap selanjutnya adalah kalsinasi yang dilakukan pada temperatur 1000oC dengan kenaikan 30C per menit ditahan selama 2 jam. Tujuan dari kalsinasi ini untuk memulai proses pembentukan ferit, dan mendapatkan serbuk keramik dengan ukuran

yang maksimum serta menguraikan senyawa-senyawa dalam bentuk garam atau dihidrat

menjadi oksida, membentuk fasa kristalin.

Pemansan saat kalsinasi membuat sampel mengeras dan berubah menjadi

gumpalan, oleh karena itu setelah kalsinasi dilakukan penghalusan menggunakan mortar

dengan cara digerus. Untuk mengetahui fasa dari serbuk hasil kalsinasi, maka dilakukan

3.2.6. Pembuatan Sampel Uji

Pembuatan sampel uji dilakukan dengan cara dry Pressing ( cetak kering). Proses

pembentukan sampel dengan penekanan (dry pressing) ini dengan tambahan Celuna

WE-518 sebagai bahan perekat yang dicampurkan sebanyak 3%wt. Sebelum sampel

dimasukkan ke dalam cetakan, dinding cetakan terlebih dahulu dilapisi (diolesi) dengan

pelumas agar mempermudah proses kompaksi (penekanan).

Serbuk magnet sebanyak 10,3 gram yang telah dicampur dengan Celuna WE-518

3%wt dimasukkan ke dalam cetakan dan dilakukan penekanan dengan magnetic field

press ditahan selama 2 menit kemudian dilakukan penekanan (kompaksi) dengan

hydraulic press kapasitas 150 ton(150kg/cm3) ditahan selama 1 menit. Proses kompaksi ini melalui orientasi partikel magnet di medan listrik menggunakan coil yang di desain

sesuai dengan cetakan untuk memperoleh sampel dengan kekuatan yang mencukupi agar

mudah dikeluarkan dari cetakan dan tidak hancur pada saat pengeringan. Hasil cetakan

berupa pelet dengan ukuran rata-rata diameter luar 70 mm dan diameter dalam 20 mm

dan tebal 10 mm.

3.2.7. Proses Sintering

Sintering adalah pengikatan massa partikel pada sampel oleh interaksi antar

molekul atau atom melalui perlakuan panas dengan temperatur sintering mendekati titik

leburnya sehingga terjadi pemadatan. Tahap sintering merupakan tahap yang paling

penting dalam pembuatan magnet permanen keramik ini.

Proses sintering pada magnet dilakukan dengan cara pemanasan sampel yang

telah dicetak dalam tungku listrik (furnace) pada suhu 11000C dengan variasi X= 0.1,0.2,0.3,0.4,0.5,0.6,1,2,3 dan 4 ditahan selama 2 jam. Sampel yang telah disintering

3.3. Variabel Eksperimen

3.3.1. Variabel Penelitian

Variasi komposisi temabaga oksida yaitu X= 0,1;0,2;0,3;0,4;0,5;0,6;1;2;3 dan 4

(%mol)

3.3.2. Variabel Percobaan yang Diuji

a. Sifat Fisis

- Densitas (Density) dan Porositas (Porosity)

b. Analisis Struktur Kristal

- XRD (X-Ray Diffractometer)

- SEM

c. Analisis Kuat Medan Magnet

- Magnet – Physic Dr. Steingroever GmbH Permagraph C

d. Analisis Penyerapan Gelombang Mikro

- VNA (Vector Network Analyzer)

3.4. Karakterisasi

Karakterisasi yang dilakukan dalam penelitian ini meliputi : sifat fisis (densitas

dan porositas), analisis struktur kristal, analisis kuat medan magnet dan analisis

penyerapan gelombang mikro.

Nilai densitas suatu sampel adalah ukuran kepadatan dari suatu sampel yang dapat

dihasilkan dari beberapa cara, diantaranya dengan menggunakan metode Archimedes

dengan air sebagai medianya. Langkah kerja untuk menentukan besarnya densitas

(gr/cm3) suatu sampel yaitu:

1. Menyiapkan sampel,aquades, gelas beaker, neraca digital dan kawat penimbang

sampel di dalam air.

2. Tuangkan aquades kira-kira ¾ dari volume gelas beaker.

3. Letakkan penyagga pada neraca digital,kemudian kalibrasi.

4. Letakkan kawat penyangga, kemudian ditimbang sebagai massa kawat kering.

5. Celupkan kawat ke dalam aquades pada gelas beaker, ditimbang sebagai massa kawat

basah.

6. Dihitung beda massa kawat kering dan basah sebagi ∆M.

7. Kalibrasi neraca setelah kawat dan tiang penyangga diletakkan diatas neraca.

8. Menimbang massa sampel di udara dengan menggunakan kawat sebagai massa

sampel kering (Mk).

9. Dicelupkan sampel ke dalam gelas beaker yang berisi aquades, sebagai massa sampel

dalam air (Mb), kemudian ditimbang sebagai massa sampel dengan persamaan

berikut:

Dimana :

ρ = Densitas sampel (g/cm3

)

ρair = Densitas air (g/cm3)

= Massa sampel setelah dikeringkan di oven (g)

= Massa sampel setelah direndam 24 jam/direbus 1 jam (g)

= Massa kawat (g)

Porositas didefenisikan sebagai banyaknya lubang atau pori yang terdapat dalam

suatu sampel yang telah selesai dibuat. Pengujian ini juga menghasilkan perbandingan

sampel mana yang memeiliki nilai terbaik.

Langkah kerja untuk menentukan besarnya porositas(%) suatu sampel yaitu:

1. Sampel yang telah disinter dikeringkan di oven pada temperatur 1000C selama 4 jam, kemudian ditimbang sebagai masa kering (Mk).

2. Tuangkan aquadesh kira-kira ¾ dari volume gelas beaker ke dalam beaker gelas,

kemudian panaskan menggunakan kompor listrik sampai suhu kira-kira 700C. 3. Sampel dicelupkan ke dalam gelas beaker yang berisi air panas selama 2 jam.

4. Tuangkan aquades ke dalam gelas beaker kira-kira ¾ dari volume gelas beaker.

5. Sampel yang telah direndam dalam aquades panas kemudian direndam dalam aqudes

dingin selama 24 jam.

6. Sampel ditimbang sebagai massa basah (Mb).

7. Dihitung densitas sampel dengan persamaan sebagai berikut:

Dimana:

P = Porositas (%)

= Massa sampel setelah dikeringkan di oven (g)

= Massa sampel setelah direndam 24 jam/direbus 1 jam (g)

3.4.3. Sifat Magnet

Untuk karakterisasi sifat magnet menggunakan alat permagraph yaitu alat yang

dapat menganalisis sampel dengan output berupa kurva histerisis yang dilengkapi dengan

terjadi proses magnetisasi pada sampel, sehingga sampel akan memiliki sifat magnet

setelah pengujian dilakukan.

3.4.4. Struktur Kristal

Struktur kristal dapat ditentukan salah satunya dengan menggunakan pengujian

X-Ray Diffraction (XRD). X-Ray Diffraction adalah alat yang dapat memeberikan

data-data difraksi dan kuantitas intensitas difraksi pada sudut-sudut difraksi (2ϴ) dari suatu

sampel. Tujuan dilakukannya pengujian analisis struktur kristal adalah untuk mengetahui

perubahan fasa struktur bahan dan mengetahui fasa-fasa apa saja yang terbentuk selama

proses pembuatan sampel uji.

3.4.5. Sifat Penyerap Gelombang Mikro

Untuk pengujian penyerapan gelombang mikro, sampel dicetak berbentuk

lembaran. Sampel yang berbentuk pelet didemagnetisasi dan dihancurkan

kemudian dicetak kembali dengan bentuk lembaran dengan ketebalan (3,57 mm).

Dalam pengujian penyerapan gelombang mikro dilakukan dengan

menggunakan alat Vector Network Analyzer (VNA). Ketika signal datang dari

pemancar radar menuju objek, sebagian signal akan terserap dan terpantul. Radar

dapat mendeteksi objek dengan menerima signal yang terpantul. Reflection loss

(RL) adalah parameter untuk mengetahui penyerapan gelombang mikro.

Frekuensi yang digunakan dalam pengujian ini adalah 4 GHz sampai 10

BAB IV

HASIL DAN PEMBAHASAN

4.1. Uji DTA

Pada Gambar 4-1 menunjukkan kurva DTA dari material magnet barium heksaferit yang

disubstitusi dengan bahan tembaga oksida (CuO) atau diformulasikan sebagai BaFe12-x Cux O19.

Pada suhu 8400C terjadi reaksi endoterm yang menunjukkan bahwa telah terjadi pembentukan fasa barium heksaferit. Reaksi eksoterm menunjukkan terjadinya pelepasan CO2. Berdasarkan

hasil DTA tersebut maka pada penelitian ini dilakukan kalsinasi dengan temperatur 10000C. Gambar 4.1 Kurva DTA dari BaFe(12-x)CuxO19

4.2. Karakterisasi Struktur

4.2.1. XRD

Untuk mengetahui dan mengidentifikasi sample uji, dilakukan pengujian difraksi sinar-X

(XRD). Dari hasil pengujian tersebut didapatkan hasil berupa grafik (difraktogram) sebagai

berikut sehingga diketahui unsur penyusun dan komposisi dari magnet barium heksaferit yang

disubstitusi dengan bahan tembaga oksida (CuO)

Penelitian mengambil hanya satu sampel saja yang di XRD karena terlihat dari hasil

pengujian densitas, porositas dan sifat magnet sebelumnya terdapat nilai pengujian yang tidak

signifikan pada sampel dengan suhu 11000C. Apabila dilihat dari unsur-unsur yang dominan terkandung pada bahan magnet terdiri dari Ba, Fe dan Cu, sedangkan unsur minor yang

merupakan bahan pengotor adalah Mn dan Zn. Berdasarkan hasil identifikasi XRD dapat

diperkirakan bahwa sampel tersebut setelah disinter pada suhu 1100oC telah terbentuk fasa BaFe12O19 sebagai fasa dominan. Parameter kisi a = b = 5,865 dan c = 23,099. Dari hasil

parameter kisi yang diperoleh maka dapat menunjukkan adanya perubahan yang cukup besar dari Gambar 4.2. Hasil XRD magnet barium heksaferit yang

nilai konvensialnya ( a=b= 5,892 dan c= 23,183 ). Penurunan parameter kisi ini disebabkan

karena adanya perbedaan ukuran atom antara Fe dengan atom Cu.

4.2.2. SEM

Untuk mengetahui komposisi kimia dari bahan magnet Barium Heksaferit yang didoping

dengan ion Cu (BaFe12-xCuxO19) yang telah dibuat, dilakukan pengujian Scanning Electron

Microscope (SEM). Pada gambar 4.3 menunjukkan morfologi dari BaFe12-xCuxO19 dengan

ukuran butir berkisar 4,49 µm. (a) perbesaran 500x dan (b) perbesaran 2500x, dari gambar

terlihat bahwa terdapat banyak pori diantara butir.

Pada gambar 4.4 menunjukkan hasil analisis unsur, yang juga diperlihatkan pada tabel

4.1, hasilnya menunjukkan persentase dari ion Fe, Ba, Al dan ion lain. Pada gambar terlihat

adanya ion Al sebagai pengotor yang merupakan bahan non-magnetic. Ion Al cenderung

bereaksi dengan ion Fe yang merupakan bahan magnetic menyebabkan nilai koersivitas (Hc)

akan semakin meningkat (Mangquan Liu, et al, 2011).

Gambar 4.3. Morfologi BaFe12-xCuxO19

Tabel 4.1 persen massa komposisi unsur

Ion Persen Massa(%)

C 0.99

O 27.83

Al 6.73

Si 0.31

Fe 52.61

Ba 11.52

4.3. Karakterisasi Fisis

Sifat fisis yang dimaksud adalah densitas dan porositas dari material magnet barium

heksaferit yang disubstitusi dengan bahan tembaga oksida (CuO) atau diformulasikan sebagai

BaFe12-x Cux O19. Pengukuran densitas dan porositas ini mengacu pada hukum Archimedes yang

memenuhi persamaan 2-2 dan 2-3 . Hasil perhitungan densitas magnet Ba.Fe12-x.Cux.O19,

Gambar 4.4. Komposisi unsur pada BaFe12-xCuxO19 .

ditunjukkan seperti pada tabel 4.2. Nilai X merupakan komposisi Cu yang divariasikan mulai X

= 0, 0.1, 0.2, 0.3, 0.4, 0.5, 0.6, 1, 2, 3 dan 4 (dalam % mol).

Tabel 4.2 Nilai densitas dari magnet BaFe12-x Cux O19 sebelum dan sesudah disinter.

\

Dari hasil perhitungan densitas material magnet Ba.Fe12-x.Cux.O19 sebelum (Densitas

awal) dan sudah disinter (Densitas akhir) dapat dibuat dalam bentuk grafik sebagai fungsi fungsi

komposisi, Cu = X (% mol), seperti ditunjukkan pada Gambar 4.5. Komposisi, Cu = X

(% mol)

Densitas Awal, ρawal

(g/cm3)

Densitas Akhir, ρakhir

(g/cm3)

0,1 2,69 3,88

0,2 2,673 3,90

0,3 2,85 4,07

0,4 2,79 4,13

0,5 2,75 4,15

0,6 2,81 4,21`

1 2,85 4,28

2 2,97 4,34

3 3,03 4,78

Dari hasil pengukuran menunjukkan bahwa penambahan komposisi Cu (% mol)

berbanding lurus terhadap nilai densitas awal, artinya dengan penambahan komposisi Cu maka

nilai densitasnya cenderung meningkat. Kemudian setelah material magnet Ba.Fe12-x.Cux.O19 ini

dibakar pada suhu 1000oC, juga terjadi peningkatan nilai densitas akhir. Hal ini menunjukkan adanya korelasi antara densitas awal dan densitas akhir terhadap penambahan komposisi Cu (%

mol). Nilai optimum yang diperoleh yaitu 5,25 gr/cm3 pada komposisi x=4.

Dari penelitian P. Gramatyk pembuatan Soft magnetic Fe73.5Cu1Nb3Si13.5B9dan serbuk Fe

dengan variasi komposisi 70:30 ,60:40,50:50 (% volume), nilai densitas mengalami kenaikan

dengan bertambahnya komposisi bahan aditif. Nilai densitas material magnet tidak hanya

dipengaruhi oleh suhu sintering tetapi juga dipengaruhi oleh kombinasi dan komposisi bahan.(P.

Gramatyk,et al, 2006)

Muhammad Javed Iqbal dan Muhammad Naeem Ashiq telah melakukan penelitian

dengan komposisi x=0-0,8 pada suhu 7800C, dihasilkan nilai densitas yang semakin tinggi dengan bertambahnya nilai x dan nilai porositas yang semakin menurun dengan bertambahnya

nilai x, hal ini disebabkan karena Zr-Cu memiliki nilai densitas dan ukuran partikel yang lebih

besar.(M. Iqbal, et al, 2007)

Pengujian porositas magnet magnet Ba.Fe12-x.Cux.O19, ditunjukkan seperti pada Tabel

4.3. Nilai X merupakan komposisi Cu yang divariasikan mulai X = 0, 0.1, 0.2, 0.3, 0.4, 0.5, 0.6,

1, 2, 3 dan 4 (dalam % mol).

Tabel 4.3. Nilai densitas dari magnet BaFe12-x Cux O19 sesudah disinter.

Komposisi, Cu = X

(% mol)

Porositas (%)

0,1 10,76

0,2 10,63

0,3 8,62

0,4 7,91

0,5 7,63

0,6 5,45

1 8,01

2 3,17

3 5,33

4 1,66

Dari hasil perhitungan densitas material magnet Ba.Fe12-x.Cux.O19 dapat dibuat dalam

bentuk grafik sebagai fungsi fungsi komposisi, Cu = X (% mol), seperti ditunjukkan pada

Gambar 4.5.

Dari hasil pengukuran menunjukkan bahwa penambahan komposisi Cu (% mol)

berbanding terbalik terhadap nilai porositas, artinya dengan penambahan komposisi Cu maka

nilai porositasnya cenderung menurun. Adanya penurunan porositas ini menunjukkan terjadinya

proses pemadatan rongga-rongga yang ada pada masing-masing sampel. Nilai optimum yang

diperoleh yaitu 1,66 % pada komposisi x=4.

Densitas dan porositas memiliki hubungan berbanding terbalik ( Wina I. Lavina, 2012).

Semakin besar nilai densitas maka nilai porositas akan semakin menurun.

4.4. Karakterisasi Magnetik

Untuk karakterisasi magnetik dilakukan pengujian kurva histerisis

Dari kurva histeresis magnet barium heksaferit yang disubstitusi dengan bahan tembaga

oksida (CuO) pada Gambar 4.7 sudah terjadi soft magnetik. Hal ini ditunjukkan dengan kurva

histeresis yang sangat ”kurus” dan nilai induksi remanen yang sangat kecil.

(b)

Gambar 4.7. Hasil permagraph dari magnet BaFe12-x Cux O19

Penjelasan dari kurva histeresis tersebut adalah sebagai berikut. Garis berwarna merah

merupakan polarisasi yang diberikan pada bahan. Dari polarisasi ini akan diperoleh nilai H (gaya

magnet) maksimum yang diberikan pada bahan yaitu sekitar 9 kOe. Setelah itu, akan muncul

garis yang berwarna biru. Garis biru ini menunjukkan nilai induksi maksimum yang ada pada

bahan tersebut. Setelah gaya magnet dihilangkan maka kurva biru ini akan turun dan memotong

sumbu-y. Titik perpotongan ini merupakan nilai dari induksi remanen (Br) bahan tersebut.

(Asyer Paulus)

Hasil pengukuran kuat medan magnet atau sering juga disebut fluks density yang diukur

dengan gauss meter diperlihatkan pada Gambar 4.8. Dari gambar tersebut terlihat bahwa nilai

kuat medan magnet yang diperoleh berkisar antara 43,36-100,42 gauss dan nilai kuat medan

magnet yang tertinggi diperoleh pada komposisi x=0.3, yaitu sebesar 100,42 gauss. Sedangkan

nilai remanensi, Br yang diperoleh berkisar antara 20 – 320 kG, dan nilai remanensi magnet (Br)

yang tertinggi diperoleh pada komposisi x=0.3.

Hubungan antara energi produk maksimum (BHmax) dan koercivitas (HcJ) terhadap

suhu sintering dari magnet barium heksaferit yang disubstitusi dengan bahan tembaga oksida

(CuO) diperlihatkan seperti pada Gambar 4.8. Dari Gambar 4.9 terlihat bahwa nilai BHmax

yang diperoleh berkisar antara 0,05 – 0,9 kGOe dan nilai HcJ sekitar 1,072 – 9,22 kOe. Dari

hasil-hasil tersebut juga menunjukkan bahwa kondisi optimum dicapai pada komposisi x=0.3 Gambar 4.8 Hubungan antara kuat medan magnet dan

.

4.5. Karakterisasi Penyerapan Gelombang

Untuk karakterisasi penyerapan gelombang dilakukan pengujian Vector Network Analyzer

(VNA)

Bahan sampel yang digunakan berbentuk lembaran dengan ketebalan (3,57 mm). Dari

hasil pengukuran menunjukkan bahwa nilai reflection loss terkecil yaitu -15 dB pada sampel Gambar 4.9 Hubungan antara nergi produk maksimum

(BHmax) dan koercivitas terhadap komposisi Cu (dalam %mol)

Table 4.4. Nilai reflection loss dari magnet BaFe12-x Cux O19

Nilai optimum terdapat pada sampel x=0.3 dengan nilai reflection loss sebesar -18 dB

dengan frekuensi 8 GHz.

Komposisi Minimum RL (dB) Frekuensi (GHz)

0.1 -15 5

0.2 -18 8

BAB 5

KESIMPULAN DAN SARAN

4.1 Kesimpulan

Berdasarkan hasil dan pembahasan yang telah diuraikan pada bab 3 sebelumnya, dapat diambil

beberapa kesimpulan:

1. Telah berhasil dilakukan pembuatan magnet barium heksaferit yang disubstitusi dengan

ion Cu pada logam Fe dengan metode mechanical alloying.

2. Dari hasil pengujian sifat magnet barium heksaferit yang disubstitusi dengan ion Cu= 0,3

%mol (BaFe11,7Cu0,3O19) memiliki kuat magnet (fluks density) = 100.42 gauss,

remanensi, Br = 320 gauss, koersivitas, HcJ = 9.22 kOe, energy product maximum,

BHmax = 0,92 kGOe.

3. Dari hasil pengujian gelombang mikro didapat nilai reflection loss (RL)

optimum yang diperoleh adalah -18 dB pada frekuensi 8 GHz.

4.2 SARAN

Untuk penelitian selanjutnya dalam pembuatan magnet barium heksaferit yang disubstitusi

dengan ion Cu disarankan:

1. Dalam pengujian sifat magnet untuk material soft magnetic sebaiknya menggunakan alat

uji Vibrating Sample Magnetometer (VSM) agar dapat diperoleh kurva hysteresis yang

2. Pengujian penyerapan gelombang mikro dalam penelitian ini hanya dilakuakan uji Vector

Network Analysis (VNA). Untuk penelitian selanjutnya sebaiknya dilakukan pengujian

DAFTAR PUSTAKA

Baidillah, Marlin. R. 2008. Aplikasi Ultrasonik. Jakarta : Universitas Indonesia

Chauhan, Poja. 2010. Preparation and Characterization of Barium Haxaferrite by

Barium Monoferrite. Dissertation in Material and Matallurgical Engineering School of

Physics and Material Science Thapal University Patiala

Cullity, B.D. 1978. Element of X-ray Diffraction. Addison Wesley Publishing Company.

Inc.p555.

Fiandimas, Arie, dkk. 1978. Pembuatan Magnet Permanen Barium Hekasferit berbahan Mill

Scale dengan teknik metalurgi Serbuk. Departemen Fisika, MIPA, Universitas

Indonesia.

Ghasemi, A, et al. 2005. Electromagnetic Properties ang Microwave Absorbing Characteristic of

doped Barium Hexaferrite. Journal of Magnetism and Magnetic Materials.

Gramatyk, P, et al. 2006. Soft magnetic composite based on nanocrystalline Fe73.5Cu1Nb3Si13.5B9

and Fe powders. Journal of Achievement Materials and Manufacturing aengineering.

Goldman, A.1991. Modern Ferrite Technology. Van Nostrand Reinhold. New York

Halliday, D dan Resnick, R. 1978. Fisika Jilid 2. Terjemahan Pantur Silaban dan Erwin Sucipto.

1992. Erlangga. Jakarta

Idayanti, N dan Dedi. 2002. Pembuatan Magnet Permanen Ferit untuk Flowmeter, Jurnal Fisika

HFI Vol.A5 No.0528. Tangerang: Himpunan Fisika Indonesia

Iqbal, M.Javed and M.Naeem Ashiq. 2007. Physical and Electrical Properties of Zr-Cu

Substituted Strontium Hexaferrite Nanoparticles Synthesized by Co-Precipitation

Methode. Chemical Engineering Journal

Kraus, J.D. 1970. Listrik Magnet. Terjemahan T.simanjuntak. Alumni Bandung:Bandung.

Lavina, wina Indra. 2012. Pengukuran Densitas Material pada Sampel Padatan dan Serbuk.

Jurnal Jurusan Fisika Institut Teknologi Sepuluh November Surabaya.

Vlack, Lawrence H. Van. 2004. Elemen-Elemen Ilmu dan Rekayasa Material. Erlangga: Jakarta.

Liu, Mangquan, et al. 2011. Microstructure and magnetic properties of electrospun

Mashuri, 2012. PARTIKEL NANO NI0,5ZN0,5FE2O4 BERBAHAN BAKU FE3O4 DARI

PASIR BESI SEBAGAI BAHAN PENYERAP GELOMBANG MIKRO PADA

FREKUENSI TINGGI. Paper and Presentation, Physics, RDFi 620.5 Mas p.

Paulus, Asyer. Pengaruh Tekanan Kompaksi dan Waktu Penahanan Temperatur Sintering

Terhadap Sifat Magnetik dan Kekerasan pada pembuatan Iron Soft Magnetic dari

Serbuk Besi. Jurusan Teknik Material dan Metalurgi. Fakultas Teknologi Industri ITS.

Ridwan. 2003. Aplikasi Bonded Magnet-MQP-O Pada Motor Listrik Arus searah. Jurnal sains

Materi Indonesia, Vol.3 No.2,2002,hal.1-5.

Surya, Y dan Ananta, S. 1986. Fisika. Intan Pariwara: Klaten.

Sudirman. 2002. Studi Elastoferit berbasis EVA dan ETP. Jurnal sains Materi Indonesia, Vol.3

No.2,Februari 2002,hal.34.

Sutrisnop and Tan Ik Gie. 1983. Fisika Dasar. Institut teknologi Bandung. Bandung.