SKRIPSI

MEMPELAJARI PROSES PEMEKATAN DAG (Diacylglycerol) DARI FRAKSI KAYA DAG HASIL GLISEROLISIS ENZIMATIS RBDPO

(Refined Bleached Deodorized Palm Oil)

Oleh:

CHABIB MUSTHOFA F24104018

2009

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

MEMPELAJARI PROSES PEMEKATAN DAG (Diacylglycerol) DARI FRAKSI KAYA DAG HASIL GLISEROLISIS ENZIMATIS RBDPO

(Refined Bleached Deodorized Palm Oil)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh : Chabib Musthofa

F 24104018

2009

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

MEMPELAJARI PROSES PEMEKATAN DAG (Diacylglycerol) DARI FRAKSI KAYA DAG HASIL GLISEROLISIS ENZIMATIS RBDPO

(Refined Bleached Deodorized Palm Oil)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh : Chabib Musthofa

F 24104018

Dilahirkan pada tanggal 8 Maret 1986 Di Klaten

Tanggal lulus :

Menyetujui Bogor, Februari 2009

Dr.Ir. Purwiyatno Hariyadi, M.Sc Dase Hunaefi, STP, M.FoodST Pembimbing Akademik I Pembimbing Akademik II

Mengetahui

Dr.Ir. Dahrul Syah, M.Sc

Chabib Musthofa. F24104018

. MEMPELAJARI PROSES PEMEKATAN DAG

(

Diacylglycerol)

DARI FRAKSI KAYA DAG HASIL GLISEROLISIS ENZIMATIS

RBDPO (

Refined Bleached Deodorized Palm Oil

). Di bawah bimbingan

Purwiyatno

Hariyadi dan Dase Hunaefi. 2009.

RINGKASAN

Lemak/minyak merupakan nutrisi yang esensial bagi tubuh kita. Namun,

konsumsi lemak/minyak yang berlebih dapat beresiko penyakit jantung koroner,

diabetes hipertensi dan sebagainya. Salah satu alternatif minyak yang baik untuk

kesehatan adalah minyak DAG (Diasilgliserol). Proses pembuatan minyak DAG

dengan metode gliserolisis enzimatis (Kusumo, 2008) belum memperoleh hasil yang

memuaskan, hanya memiliki kadar DAG 48.04 %b/b. Hasil dari penelitian tersebut

harus dilakukan fraksinasi untuk memperoleh hasil yang lebih baik karena menurut

Katsuragi,

et.al

( 2004) minyak DAG mengandung fraksi DAG >80%, TAG <20%

dan MAG<3%. Oleh karena itu perlu dilakukan fraksinasi untuk menghilangkan

komponen selain DAG sehingga diperoleh minyak dengan kadar DAG tinggi.

Tujuan penelitian ini adalah memverifikasi metode gliserolisis enzimatis dan

menentukan kondisi optimun suhu, waktu, rasio pelarut, jenis pelarut dan

campurannya dalam fraksinasi untuk menghilangkan komponen selain DAG dari

produk minyak kaya DAG.

Penelitian ini dilakukan dalam beberapa tahap yaitu (1) analisis bahan baku

RBDPO, (2) produksi minyak DAG yang akan difraksinasi, (3) fraksinasi minyak

DAG dan (4) analisis produk akhir. Hasil analisis bahan baku RBDPO (

Refined

Bleached Deodorized Palm Oil

) antara lain bilangan peroksida 2.99 Meq/kg, bilangan

Iod 54.66 %, kadar asam lemak bebas 0.06%, kadar air 0.02%.

RIWAYAT HIDUP

Penulis dilahirkan di Klaten, Jawa Tengah pada tanggal 8

Maret 1986 dari pasangan Suparno dan Siti Ngaisah.

Penulis yang bernama

Chabib Musthofa

merupakan anak

kedua dari tiga bersaudara. Penulis memulai

pendidikannya di TK Pertiwi Pondok dan dilanjutkan di

SDN Pondok, SMPN 1 Karanganom dan SMAN 1 Klaten.

Selepas SMA, penulis berkesempatan melanjutkan pendidikannya di Departemen

Ilmu dan Teknologi Pangan, Institut Pertanian Bogor.

Semasa kuliah, penulis pernah mengukir beberapa prestasi, yaitu menjadi juara

II kompetisi debat Bahasa Inggris pada

Fun with English

BEM Fateta IPB,

semifinalis kompetisi statistika nasional Statistika Ria dan penyaji terbaik III pada

Pekan Ilmiah Mahasiswa Nasional (PIMNAS) XXI untuk Program Kreativitas

Mahasiswa bidang Pengabdian Masyarakat. Selain itu, penulis juga sempat aktif di

beberapa organisasi kampus, di antaranya Forum Bina Islami Fateta, Himpunan

Mahasiswa Ilmu dan Teknologi Pangan dan Keluarga Mahasiswa Klaten di Bogor.

Kepanitiaan yang pernah diikutinya adalah Masa Pengenalan Kampus Mahasiswa

Baru (MPKMB), Pasar Amal Ramadhan Civitas Akademika Fateta (PARCIVA-F),

Seminar Pangan Halal Nasional, Bedah Buku

The True Power of Water

dan

sebagainya. Penulis juga pernah menjadi pengajar di bimbingan belajar mahasiswa

Cla-X Smart Community (CSC) dan bimbingan belajar Prima Exacta (PE).

KATA PENGANTAR

Alhamdullillahirabbil’alamin. Segala puji dan syukur ke hadirat Allah SWT atas segala karunia-Nya, rahmat-Nya dan kasih saying-Nya. Shalawat dan salam semoga senantiasa tercurah Nabi Muhammad SAW. Penulis menyusun skripsi dengan judul MEMPELAJARI PROSES PEMEKATAN DAG (Diacylglycerol) DARI FRAKSI KAYA DAG HASIL GLISEROLISIS ENZIMATIS RBDPO (Refined Bleached Deodorized Palm Oil) sebagai syarat kelulusan dari Fakultas Teknologi Pertanian.

Penulis menyadari bahwa skripsi ini dapat terselesaikan tak lepas dari peran serta dari seluruh pihak yang dengan ikhlas membantu penulis. Oleh sebab itu dalam kesempatan ini penulis ingin menyampaikan terima kasih kepada

1. Bapak dan Ibu, Suparno dan Siti Ngaisah, yang telah mengasuh dan mendidik penulis dengan segala budi yang tak akan bisa terbalaskan serta kakak dan adik penulis, Choirudin dan Cholil Anwar yang terus menjadi penyemangat bagi penulis

2. Bapak Dr.Ir. Purwiyatno Hariyadi, M.Sc dan Bapak Dase Hunaefi, STP, M.FoodST atas kesabarannya membimbing penulis dan juga saran-sarannya dalam penyelesaian skripsi ini

3. Bapak Ir. Sutrisno Koswara, M.Si atas kesediaannya menjadi dosen penguji dan juga atas saran-saran perbaikannya

4. Seluruh dosen-dosen ITP yang telah memberikan ilmunya kepada penulis. Semoga Allah SWT membalas keikhlasan Bapak dan Ibu.

5. Teman-teman seperjuangan di Seafast yang selalu berbagi semangat, Echi, Auu, Ancha, Sisi, Ririn, Riska, Lia, Sukma, Neta, Ros, Mas Rai, Mas Azis, Mbak Anggi, Sofiyan, Mas Ayus, Mbak Reno.

6. Seluruh pegawai ITP dan Seafast Mas Arif, Mas Wawan, Mbak Ria, Mansyah, Gugun, Pak Nana, Abah Karna, Pak Deni, Pak Izul, Bu Tri, Mbak Desti, Pak Udin, Mbak Ani, Mbak Virna, Bi Rohana, dan Bi Entin

ii Langlang, Guruh, Mas Ahzam, Mas Sofwan. Di Dar-E-Syabaab : Fatah, Oki, Ari, Dani, Trofisa, Hafiz, Arhamin, Suriya, Mas Agus, Mas Alim, Fitroh.

8. Teman-teman KMK 41 yang sudah disebut di Wisma Cla-X dan yang cewek-cewek: Wulan, Ririn, Tuti, Itut, Nining, Tifa, Mita, Tika, Yunita. KMK 40: Mbak Amna, Mas Hamzah, Mas Adit, Mas Endri. KMK 42: Dina, Bram, Hanif, Andri, Ida, Farida, Ika, Tiwik, Agus, Fitri. KMK43: Arini, Yulaika, Widya, OP, Niko, Wuri, Sandra, Ulfi, Dewi, Nining.

9. Teman-teman ITP41 : Dilla, Boing, Taqi, Ame, Ode, Echi, Sucen, Faried, Shofia, Shinta, Tomi, Gina, Qia, Nanang, Rani, Sofiyan, Cici, Sigit, Yunita, Ratih, Ade, Tika Ichan, Aris, Andri, Ofa, Citra D, Wardi, Sabina, Risma, Titin, Anca, Ririn, Arum, Dikin, Novia, Puke, Iqbal, Cece, Eka F, Dyah, Ary, Sukma, Fina, Anto, Rina, Indra, Manto, Nenek, Sisi, Dody, Mequ, So Un, Citra PL, Lula, Kani, Inke, Bima, Kurnia, April, Nona, Tuko, Fadli, Teni, Ros, Yuli, Auu, Dini, Riska, Erma, Eti, Vera Lisnan, Verawaty, Sherly, Willine, Tika Amal, Gema, Jamal, Lia, Hesti, Yuke, Mpus, Neta, Hans CW, Rhais.

10. teman ITP40 : Danang, Marto, Mbak Novi, Ozan, Eka S. Teman-teman ITP42 : Suhe, Tere, Susan.

11. SweeChips Crew: Puke, Anggun, Cany, Shita.

12. Saudara-saudaraku di KEDAI PAGI: Tuko, Gema, Kurnia, Sigit, Nanang, Aris, Ary, Sofiyan, Murtaqi, Eka, Ujang. Ade, April, Risma, Yunita, Umul, Hesti, Citra. Saudara-saudaraku di FBI-F: Mas Ozan, Mas Anto, Ujang, Salamun, Luqman, Sigit, Agus, Ayi, Dedeh.

13. Saudara-saudaraku yang pernah merasakan indahnya tausiah bersama Catur, Nanang, Heri, Romzi. Orang-orang yang pernah memberikan tausiah : Mas Panji, Mas Endar, Mas Iwan, Kang Tarwin, Khalifah.

14. Cillycoolers: Dilla, Shofia, Novia, Ode, Ary, Hesti, Andri, Gina.

15. Guru Bahasa Inggrisku: Mas langlang. Guru Bahasa Arabku: Ustadz Mughni, Ustadz Hafiz

Penulis menyadari karya ini masih jauh dari kesempurnaan sehingga penulis sangat mengharapkan kritik dan saran dalam rangka memperbaikinya di masa-masa mendatang. Terakhir penulis berharap karya tulis ini dapat bermanfaat bagi pihak-pihak yang membutuhkannya.

Bogor, Februari 2009

Chabib Musthofa

iv DAFTAR ISI

Halaman

KATA PENGANTAR………...………….... i

DAFTAR ISI………...……….. iv

DAFTAR TABEL……….……….………..……. vi

DAFTAR GAMBAR……… vii

DAFTAR LAMPIRAN……… viii

I. PENDAHULUAN………. 1

A. LATAR BELAKANG………... 1

B. TUJUAN………. C. MANFAAT……… 2 2 II. TINJAUAN PUSTAKA………... 3

A. MINYAK KELAPA SAWIT……… 3

B. DIASILGLISEROL……….. 5

C. FRAKSINASI……… 9

III. BAHAN DAN METODE……….. 15

A. BAHAN DAN ALAT….………...…….... 15

1. Bahan………. 15

2. Alat……….………... 15

B. METODE………..………. 15

1. Analisis Bahan Baku RBDPO………..………. 15

a. Bilangan peroksida………...…….. 15

b. Bilangan yod……….……. 16

c. Kadar asam lemak bebas……….... 17

d. Kadar air………... 17

2. Penelitian Pendahuluan………. 18

3. Penelitian Utama………..……. 19

a. Penentuan waktu fraksinasi……….... 20

b. Penentuan perbandingan minyak terhadap pelarut... 20

c. Penentuan suhu fraksinasi………..……….…... 21

d. Pengaruh jenis dan komposisi beberapa pelarut……… 21

4. Analisis Kuantitatif dengan Kromatografi Gas...…... 22

C. RANCANGAN PERCOBAAN. ... 24

IV. HASIL DAN PEMBAHASAN... 26

A. ANALISIS BAHAN BAKU………...……….. 26

B. PENELITIAN PENDAHULUAN………... 27

C. PENELITIAN UTAMA……….…….... 27

1. Penentuan Waktu Fraksinasi………..…... 28

2. Penentuan Perbandingan Minyak terhadap Pelarut…………... 29

4. Pengaruh Jenis dan Komposisi Beberapa Pelarut………..………….. 35

D. ANALISIS KUANTITATIF ASILGLISEROL……….... 41

VI. KESIMPULAN DAN SARAN……….. 43

A. KESIMPULAN……..……….………... 43

B. SARAN………..………. 43

DAFTAR PUSTAKA………... 44

SKRIPSI

MEMPELAJARI PROSES PEMEKATAN DAG (Diacylglycerol) DARI FRAKSI KAYA DAG HASIL GLISEROLISIS ENZIMATIS RBDPO

(Refined Bleached Deodorized Palm Oil)

Oleh:

CHABIB MUSTHOFA F24104018

2009

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

MEMPELAJARI PROSES PEMEKATAN DAG (Diacylglycerol) DARI FRAKSI KAYA DAG HASIL GLISEROLISIS ENZIMATIS RBDPO

(Refined Bleached Deodorized Palm Oil)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh : Chabib Musthofa

F 24104018

2009

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

MEMPELAJARI PROSES PEMEKATAN DAG (Diacylglycerol) DARI FRAKSI KAYA DAG HASIL GLISEROLISIS ENZIMATIS RBDPO

(Refined Bleached Deodorized Palm Oil)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh : Chabib Musthofa

F 24104018

Dilahirkan pada tanggal 8 Maret 1986 Di Klaten

Tanggal lulus :

Menyetujui Bogor, Februari 2009

Dr.Ir. Purwiyatno Hariyadi, M.Sc Dase Hunaefi, STP, M.FoodST Pembimbing Akademik I Pembimbing Akademik II

Mengetahui

Dr.Ir. Dahrul Syah, M.Sc

Chabib Musthofa. F24104018

. MEMPELAJARI PROSES PEMEKATAN DAG

(

Diacylglycerol)

DARI FRAKSI KAYA DAG HASIL GLISEROLISIS ENZIMATIS

RBDPO (

Refined Bleached Deodorized Palm Oil

). Di bawah bimbingan

Purwiyatno

Hariyadi dan Dase Hunaefi. 2009.

RINGKASAN

Lemak/minyak merupakan nutrisi yang esensial bagi tubuh kita. Namun,

konsumsi lemak/minyak yang berlebih dapat beresiko penyakit jantung koroner,

diabetes hipertensi dan sebagainya. Salah satu alternatif minyak yang baik untuk

kesehatan adalah minyak DAG (Diasilgliserol). Proses pembuatan minyak DAG

dengan metode gliserolisis enzimatis (Kusumo, 2008) belum memperoleh hasil yang

memuaskan, hanya memiliki kadar DAG 48.04 %b/b. Hasil dari penelitian tersebut

harus dilakukan fraksinasi untuk memperoleh hasil yang lebih baik karena menurut

Katsuragi,

et.al

( 2004) minyak DAG mengandung fraksi DAG >80%, TAG <20%

dan MAG<3%. Oleh karena itu perlu dilakukan fraksinasi untuk menghilangkan

komponen selain DAG sehingga diperoleh minyak dengan kadar DAG tinggi.

Tujuan penelitian ini adalah memverifikasi metode gliserolisis enzimatis dan

menentukan kondisi optimun suhu, waktu, rasio pelarut, jenis pelarut dan

campurannya dalam fraksinasi untuk menghilangkan komponen selain DAG dari

produk minyak kaya DAG.

Penelitian ini dilakukan dalam beberapa tahap yaitu (1) analisis bahan baku

RBDPO, (2) produksi minyak DAG yang akan difraksinasi, (3) fraksinasi minyak

DAG dan (4) analisis produk akhir. Hasil analisis bahan baku RBDPO (

Refined

Bleached Deodorized Palm Oil

) antara lain bilangan peroksida 2.99 Meq/kg, bilangan

Iod 54.66 %, kadar asam lemak bebas 0.06%, kadar air 0.02%.

RIWAYAT HIDUP

Penulis dilahirkan di Klaten, Jawa Tengah pada tanggal 8

Maret 1986 dari pasangan Suparno dan Siti Ngaisah.

Penulis yang bernama

Chabib Musthofa

merupakan anak

kedua dari tiga bersaudara. Penulis memulai

pendidikannya di TK Pertiwi Pondok dan dilanjutkan di

SDN Pondok, SMPN 1 Karanganom dan SMAN 1 Klaten.

Selepas SMA, penulis berkesempatan melanjutkan pendidikannya di Departemen

Ilmu dan Teknologi Pangan, Institut Pertanian Bogor.

Semasa kuliah, penulis pernah mengukir beberapa prestasi, yaitu menjadi juara

II kompetisi debat Bahasa Inggris pada

Fun with English

BEM Fateta IPB,

semifinalis kompetisi statistika nasional Statistika Ria dan penyaji terbaik III pada

Pekan Ilmiah Mahasiswa Nasional (PIMNAS) XXI untuk Program Kreativitas

Mahasiswa bidang Pengabdian Masyarakat. Selain itu, penulis juga sempat aktif di

beberapa organisasi kampus, di antaranya Forum Bina Islami Fateta, Himpunan

Mahasiswa Ilmu dan Teknologi Pangan dan Keluarga Mahasiswa Klaten di Bogor.

Kepanitiaan yang pernah diikutinya adalah Masa Pengenalan Kampus Mahasiswa

Baru (MPKMB), Pasar Amal Ramadhan Civitas Akademika Fateta (PARCIVA-F),

Seminar Pangan Halal Nasional, Bedah Buku

The True Power of Water

dan

sebagainya. Penulis juga pernah menjadi pengajar di bimbingan belajar mahasiswa

Cla-X Smart Community (CSC) dan bimbingan belajar Prima Exacta (PE).

KATA PENGANTAR

Alhamdullillahirabbil’alamin. Segala puji dan syukur ke hadirat Allah SWT atas segala karunia-Nya, rahmat-Nya dan kasih saying-Nya. Shalawat dan salam semoga senantiasa tercurah Nabi Muhammad SAW. Penulis menyusun skripsi dengan judul MEMPELAJARI PROSES PEMEKATAN DAG (Diacylglycerol) DARI FRAKSI KAYA DAG HASIL GLISEROLISIS ENZIMATIS RBDPO (Refined Bleached Deodorized Palm Oil) sebagai syarat kelulusan dari Fakultas Teknologi Pertanian.

Penulis menyadari bahwa skripsi ini dapat terselesaikan tak lepas dari peran serta dari seluruh pihak yang dengan ikhlas membantu penulis. Oleh sebab itu dalam kesempatan ini penulis ingin menyampaikan terima kasih kepada

1. Bapak dan Ibu, Suparno dan Siti Ngaisah, yang telah mengasuh dan mendidik penulis dengan segala budi yang tak akan bisa terbalaskan serta kakak dan adik penulis, Choirudin dan Cholil Anwar yang terus menjadi penyemangat bagi penulis

2. Bapak Dr.Ir. Purwiyatno Hariyadi, M.Sc dan Bapak Dase Hunaefi, STP, M.FoodST atas kesabarannya membimbing penulis dan juga saran-sarannya dalam penyelesaian skripsi ini

3. Bapak Ir. Sutrisno Koswara, M.Si atas kesediaannya menjadi dosen penguji dan juga atas saran-saran perbaikannya

4. Seluruh dosen-dosen ITP yang telah memberikan ilmunya kepada penulis. Semoga Allah SWT membalas keikhlasan Bapak dan Ibu.

5. Teman-teman seperjuangan di Seafast yang selalu berbagi semangat, Echi, Auu, Ancha, Sisi, Ririn, Riska, Lia, Sukma, Neta, Ros, Mas Rai, Mas Azis, Mbak Anggi, Sofiyan, Mas Ayus, Mbak Reno.

6. Seluruh pegawai ITP dan Seafast Mas Arif, Mas Wawan, Mbak Ria, Mansyah, Gugun, Pak Nana, Abah Karna, Pak Deni, Pak Izul, Bu Tri, Mbak Desti, Pak Udin, Mbak Ani, Mbak Virna, Bi Rohana, dan Bi Entin

ii Langlang, Guruh, Mas Ahzam, Mas Sofwan. Di Dar-E-Syabaab : Fatah, Oki, Ari, Dani, Trofisa, Hafiz, Arhamin, Suriya, Mas Agus, Mas Alim, Fitroh.

8. Teman-teman KMK 41 yang sudah disebut di Wisma Cla-X dan yang cewek-cewek: Wulan, Ririn, Tuti, Itut, Nining, Tifa, Mita, Tika, Yunita. KMK 40: Mbak Amna, Mas Hamzah, Mas Adit, Mas Endri. KMK 42: Dina, Bram, Hanif, Andri, Ida, Farida, Ika, Tiwik, Agus, Fitri. KMK43: Arini, Yulaika, Widya, OP, Niko, Wuri, Sandra, Ulfi, Dewi, Nining.

9. Teman-teman ITP41 : Dilla, Boing, Taqi, Ame, Ode, Echi, Sucen, Faried, Shofia, Shinta, Tomi, Gina, Qia, Nanang, Rani, Sofiyan, Cici, Sigit, Yunita, Ratih, Ade, Tika Ichan, Aris, Andri, Ofa, Citra D, Wardi, Sabina, Risma, Titin, Anca, Ririn, Arum, Dikin, Novia, Puke, Iqbal, Cece, Eka F, Dyah, Ary, Sukma, Fina, Anto, Rina, Indra, Manto, Nenek, Sisi, Dody, Mequ, So Un, Citra PL, Lula, Kani, Inke, Bima, Kurnia, April, Nona, Tuko, Fadli, Teni, Ros, Yuli, Auu, Dini, Riska, Erma, Eti, Vera Lisnan, Verawaty, Sherly, Willine, Tika Amal, Gema, Jamal, Lia, Hesti, Yuke, Mpus, Neta, Hans CW, Rhais.

10. teman ITP40 : Danang, Marto, Mbak Novi, Ozan, Eka S. Teman-teman ITP42 : Suhe, Tere, Susan.

11. SweeChips Crew: Puke, Anggun, Cany, Shita.

12. Saudara-saudaraku di KEDAI PAGI: Tuko, Gema, Kurnia, Sigit, Nanang, Aris, Ary, Sofiyan, Murtaqi, Eka, Ujang. Ade, April, Risma, Yunita, Umul, Hesti, Citra. Saudara-saudaraku di FBI-F: Mas Ozan, Mas Anto, Ujang, Salamun, Luqman, Sigit, Agus, Ayi, Dedeh.

13. Saudara-saudaraku yang pernah merasakan indahnya tausiah bersama Catur, Nanang, Heri, Romzi. Orang-orang yang pernah memberikan tausiah : Mas Panji, Mas Endar, Mas Iwan, Kang Tarwin, Khalifah.

14. Cillycoolers: Dilla, Shofia, Novia, Ode, Ary, Hesti, Andri, Gina.

15. Guru Bahasa Inggrisku: Mas langlang. Guru Bahasa Arabku: Ustadz Mughni, Ustadz Hafiz

Penulis menyadari karya ini masih jauh dari kesempurnaan sehingga penulis sangat mengharapkan kritik dan saran dalam rangka memperbaikinya di masa-masa mendatang. Terakhir penulis berharap karya tulis ini dapat bermanfaat bagi pihak-pihak yang membutuhkannya.

Bogor, Februari 2009

Chabib Musthofa

iv DAFTAR ISI

Halaman

KATA PENGANTAR………...………….... i

DAFTAR ISI………...……….. iv

DAFTAR TABEL……….……….………..……. vi

DAFTAR GAMBAR……… vii

DAFTAR LAMPIRAN……… viii

I. PENDAHULUAN………. 1

A. LATAR BELAKANG………... 1

B. TUJUAN………. C. MANFAAT……… 2 2 II. TINJAUAN PUSTAKA………... 3

A. MINYAK KELAPA SAWIT……… 3

B. DIASILGLISEROL……….. 5

C. FRAKSINASI……… 9

III. BAHAN DAN METODE……….. 15

A. BAHAN DAN ALAT….………...…….... 15

1. Bahan………. 15

2. Alat……….………... 15

B. METODE………..………. 15

1. Analisis Bahan Baku RBDPO………..………. 15

a. Bilangan peroksida………...…….. 15

b. Bilangan yod……….……. 16

c. Kadar asam lemak bebas……….... 17

d. Kadar air………... 17

2. Penelitian Pendahuluan………. 18

3. Penelitian Utama………..……. 19

a. Penentuan waktu fraksinasi……….... 20

b. Penentuan perbandingan minyak terhadap pelarut... 20

c. Penentuan suhu fraksinasi………..……….…... 21

d. Pengaruh jenis dan komposisi beberapa pelarut……… 21

4. Analisis Kuantitatif dengan Kromatografi Gas...…... 22

C. RANCANGAN PERCOBAAN. ... 24

IV. HASIL DAN PEMBAHASAN... 26

A. ANALISIS BAHAN BAKU………...……….. 26

B. PENELITIAN PENDAHULUAN………... 27

C. PENELITIAN UTAMA……….…….... 27

1. Penentuan Waktu Fraksinasi………..…... 28

2. Penentuan Perbandingan Minyak terhadap Pelarut…………... 29

4. Pengaruh Jenis dan Komposisi Beberapa Pelarut………..………….. 35

D. ANALISIS KUANTITATIF ASILGLISEROL……….... 41

VI. KESIMPULAN DAN SARAN……….. 43

A. KESIMPULAN……..……….………... 43

B. SARAN………..………. 43

DAFTAR PUSTAKA………... 44

vi DAFTAR TABEL

Halaman Tabel 1 Asam-asam lemak penyusun RBDPO……..…….……… 5

Tabel 2 Penelitian sintesis minyak kaya DAG yang pernah dilakukan.. 7 Tabel 3 Sifat umum minyak TAG dan DAG ……….………… 8 Tabel 4 Beberapa penelitian pembuatan minyak DAG dan MDAG

yang disertai fraksinasi……….………….… 13 Tabel 5 Nilai log P beberapa jenis pelarut ………..………... 14 Tabel 6 Rancangan acak lengkap penentuan waktu optimum... 24 Tabel 7 Rancangan acak lengkap penentuan rasio minyak-pelarut

optimum... 24

Tabel 8 Rancangan acak lengkap penentuan suhu optimum... 25 Tabel 9 Rancangan acak lengkap penentuan jenis pelarut optimum.. 25 Tabel 10 Hasil analisis bahan baku RBDPO ………... 26 Tabel 11 Data produksi minyak DAG ……….…….………... 27

DAFTAR GAMBAR

Halaman Gambar 1 Bagan proses penyulingan minyak kelapa sawit... 4

Gambar 2 Struktur isomer diasilgliserol... 5 Gambar 3 Bentuk susunan kristal 1,3-DAG dan 1,2 DAG... 10 Gambar 4 Reaktor yang digunakan untuk gliserolisis enzimatis....………. 18 Gambar 5 Diagram alir penelitian pendahuluan... 19 Gambar 6 Diagram alir penelitian utama…..………... 23 Gambar 7 Rendemen fraksinasi pada suhu 5oC pada berbagai variasi

waktu ………..………….…... 28 Gambar 8 Rendemen fraksinasi pada berbagai perbandingan

minyak-pelarut ....………..……….. 29 Gambar 9 Visualisasi pertumbuhan kristal..………...……….…… 30 Gambar 10 Grafik hubungan antara suhu dengan randemen

fraksinasi... 31 Gambar 11 Komposisi asilgliserol kontrol, hasil fraksinasi suhu T1,T2

dan T3... 31 Gambar 12 Diagram kesetimbangan massa fraksinasi suhu 5, 10 dan

15oC………... 34 Gambar 13 Randemen fraksinasi untuk berbagai jenis pelarut... 35 Gambar 14 Komposisi asilgliserol hasil fraksinasi dengan berbagai pelarut 36 Gambar 15 Kadar DAG yang dihasilkan untuk pelarut P1, P2 dan

P3... 36 Gambar 16 Diagram kesetimbangan massa fraksinasi suhu 10oC dengan

pelarut P1, P2 dan P3... 39 Gambar 17 Diagram alir proses analisis kromatografi

viii DAFTAR LAMPIRAN

Halaman Lampiran 1 Karakteristik bahan baku RBDPO………. 50

Lampiran 2 Data produksi minyak DAG……….……... 51 Lampiran 3 Data fraksinasi variasi suhu-waktu……….……... 52 Lampiran 4 Fraksinasi variasi perbandingan pelarut………... 53 Lampiran 5 Data kromatogram ………... 54 Lampiran 6 Kromatogram kontrol fraksinasi variasi suhu……… 55 Lampiran 7 Kromatogram fraksinasi suhu 5oC………... 56 Lampiran 8 Kromatogram fraksinasi suhu 10oC………... 57 Lampiran 9 Kromatogram fraksinasi suhu 15oC………... 58 Lampiran 10 Kromatogram kontrol fraksinasi 10oC variasi pelarut……... 59 Lampiran 11 Kromatogram hasil fraksinasi 10oC dengan pelarut P1……... 60 Lampiran 12 Kromatogram hasil fraksinasi 10oC dengan pelarut P2……... 61 Lampiran 13 Kromatogram hasil fraksinasi 10oC dengan pelarut P3...…….. 62 Lampiran 14 Data fraksinasi dengan berbagai jenis pelarut pada suhu 10oC. 63 Lampiran 15 Hasil analisis ragam dan uji lanjut dengan SPSS

11.5... 64 Lampiran 16 Standar identifikasi peak komposisi asilgliserol dengan

I. PENDAHULUAN

A. LATAR BELAKANG

Akhir-akhir ini masyarakat semakin dirisaukan dengan maraknya

kasus-kasus penyakit degeneratif (seperti penyakit jantung, tumor, diabetes,

hipertensi, gagal ginjal, dan sebagainya) sebagai akibat dari gaya hidup dan

pola makan yang tidak sehat. Menurut Departemen Kesehatan Republik

Indonesia (2007), pada tahun 2005 penyakit jantung dan sistem sirkulasi

merupakan penyebab kematian umum nomor satu di Indonesia. World Health Organization (WHO) melaporkan bahwa lebih dari satu milyar orang dewasa mengalami kelebihan bobot badan, dan paling sedikit 300 juta

di antaranya mengalami obesitas pada tahun 2000 (Yasukawa and

Katsuragi, 2004).

Penyebab utama timbulnya penyakit jantung dan sistem sirkulasi

yang terkait dengan pola makan adalah kadar kolesterol darah yang

berlebihan. Jenis makanan yang paling bertanggung jawab terhadap

terbentuknya kolesterol dalam darah adalah lemak/minyak. Pemilihan jenis

lemak/minyak yang tepat akan sangat membantu dalam pemeliharaan

kesehatan dan pencegahan dari penyakit-penyakit degeneratif. Salah satu

minyak yang baik untuk kesehatan adalah minyak diasilgliserol (DAG).

Konsumsi minyak DAG tidak akan menyebabkan terbentuknya kolesterol

dan jaringan adiposa walaupun jumlahnya berlebihan. Energi yang

dihasilkan dari mengkonsumsi minyak DAG pun tidak jauh berbeda dari

minyak triasilgliserol (TAG), minyak yang biasa kita konsumsi.

Konsumsi minyak DAG sebagai minyak yang menyehatkan tengah

berkembang dan telah mendapatkan regulasi yang jelas di Amerika Serikat,

Kanada, Uni Eropa dan Jepang. Minyak DAG dapat disintesis dari berbagai

jenis minyak, seperti minyak kelapa sawit dan turunannya, minyak kelapa,

minyak kedelai, minyak bunga matahari, minyak lobak dan sebagainya.

Indonesia sangat berpotensi untuk menghasilkan minyak DAG karena

Indonesia merupakan penghasil minyak kelapa sawit terbesar di dunia

2

Di Indonesia telah dilakukan penelitian dan pengembangan minyak

kaya DAG. Di antaranya adalah penelitian Kusumo (2008) yang

memproduksi minyak DAG dengan metode gliserolisis enzimatis

menggunakan bahan baku Refined Bleached Deodorized Palm Oil (RBDPO) dengan katalis lipozim TL IM. Penelitian Kusumo tersebut masih

belum mencapai hasil yang memuaskan yaitu dengan kadar MAG, DAG

dan TAG masing-masing 11.55%, 48.04% dan 35.13% (b/b) karena

menurut Katsuragi et.al (2004) minyak DAG yang ideal mengandung fraksi DAG >80%, TAG <20% dan MAG<3% dan sejumlah kecil antioksidan dan

emulsifaier untuk menjaga kualitas.

B. TUJUAN

Tujuan penelitian ini adalah menentukan kondisi optimun (suhu,

waktu, rasio serta jenis pelarut) dalam fraksinasi untuk memperoleh kadar

DAG tinggi (>80%) dalam produk minyak kaya DAG dengan rendemen

yang tinggi juga (>60%).

C. MANFAAT

Manfaat yang dapat diperoleh dari penelitian ini adalah peningkatan

nilai guna minyak sawit terutama RBDPO dan peningkatan kesehatan

II. TINJAUAN PUSTAKA

A. MINYAK KELAPA SAWIT

Minyak kelapa sawit berwarna kuning muda hingga merah muda.

Warna ini disebabkan karena adanya kandungan karoten yang memberikan

warna merah. Secara umum minyak kelapa sawit tersusun atas asam-asam

lemak dengan panjang rantai lebih dari 12 atom karbon. Asam lemak yang

paling dominan adalah asam palmitat (C16) dan asam oleat (C18:1).

Komposisi asam-asam lemak ini akan sangat mempengaruhi sifat minyak

sawit dan produk-produk olahannya.

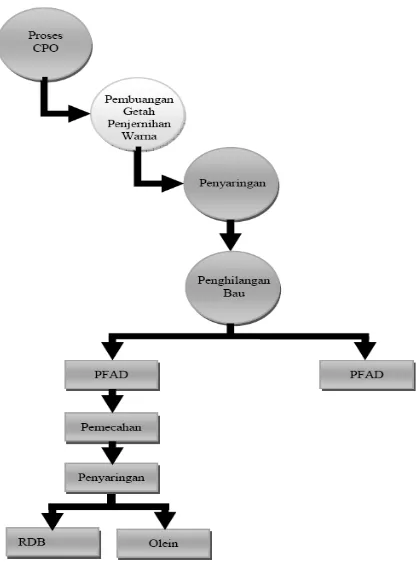

Teknologi pengolahan minyak sawit (CPO) terdiri dari berbagai

tahap, yaitu tahap ekstraksi, pemurnian, dan pengolahan lebih lanjut menjadi

produk pangan atau non pangan. Tahap ekstraksi meliputi proses

pengepresan terhadap sabut kelapa sawit sehingga didapatkan minyak yang

disebut crude palm oil (CPO). CPO akan mengalami tahap pemurnian sebelum dapat dikonsumsi sebagai minyak goreng atau produk turunan

lainnya. Tahap pemurnian terdiri dari empat tahapan proses, yaitu

pemisahan gum, netralisasi, pemucatan, dan penghilangan bau.

Proses pemurnian dilakukan dengan penjernihan dan penghilangan

bau. Kemudian difraksinasi menjadi minyak sawit padat (RBD Stearin) dan

untuk produksi minyak sawit cair (RBD Olein). Secara keseluruhan proses

pemurnian dan fraksinasi minyak kelapa sawit tersebut dapat menghasilkan

73% olein, 21% stearin, 5% PFAD (Palm Fatty Acid Distillate) dan 0.5% buangan. Bagan proses pemurnian dan fraksinasi minyak kelapa sawit dapat

dilihat pada Gambar 1.

Tahap pemisahan gum biasanya diawali dengan pengendapan

terlebih dahulu. Pemisahan gum dilakukan dengan melakukan pemanasan

uap beserta absorben atau kadang-kadang menggunakan sentrifuse

(Winarno, 1997). Proses pemisahan gumini biasanya juga dilakukan dengan

menambahkan asam fosfat. Hal ini bertujuan agar gum menggumpal dan

4

Gambar 1. Bagan proses pemurnian dan fraksinasi minyak kelapa sawit

Sumber : Departemen Perindustrian (2007)

Setelah dilakukan tahap pemisahan gum, minyak akan dinetralisasi

dahulu sebelum dilakukan tahap penjernihan warna. Tahap ini bertujuan

memisahkan senyawa terlarut seperti pospatida, asam lemak bebas dan

hidrokarbon. Lemak dengan kandungan asam lemak bebas tinggi dipisahkan

dengan menggunakan uap panas dalam keadaan vakum lalu ditambah alkali.

Jika kandungan asam lemak bebasnya rendah maka cukup dilakukan

penambahan Na2CO3 agar asam lemak bebas bereaksi dengan basa

membentuk sabun dan menggumpal. Sabun yang menggumpal dipisahkan

dengan penyaringan atau sentrifugasi.

Tahap penjernihan warna bertujuan menghilangkan sebagian zat-zat

warna dalam minyak. Hal ini dilakukan dengan menambahkan adsorbing agent seperti arang aktif, tanah liat atau dengan perlakuan reaksi-reaksi kimia. Setelah zat warna terserap kemudian minyak disaring.

penerimaan minyak itu oleh calon konsumen. Proses ini meliputi

penghilangan senyawa-senyawa aldehid dan keton. Minyak hasil dari

serangkaian proses itulah yang biasa disebut RBDPO (Refined Bleached Deodorized Palm Oil). Secara lengkap asam-asam lemak penyusun minyak kelapa sawit RBDPO dapat dilihat pada Tabel 1.

Tabel 1. Asam-asam lemak penyusun RBDPO Jenis asam lemak Kadar

(%(b/b))

12:0 - 14:0 1.01 16:0 46.24 16:1 - 18:0 4.15 18:1 41.54 18:2 6.75

18:3 - 20:0 0.31 Jenuh total 51.71

Tidak jenuh total 48.29

Sumber : Lo et.al (2004)

B. DIASILGLISEROL (DAG)

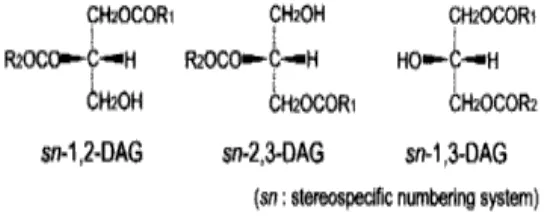

Diasilgliserol (DAG) merupakan senyawa ester dari gliserol

dimana terdapat dua gugus yang tersterifikasi oleh asam lemak. DAG ini

dapat dibedakan berdasarkan isomernya yaitu sn-1,2(2,3)- DAG dan sn -1,3-DAG. Sn-1,3-DAG merupakan jenis komersial yang biasa dikembangkan. Struktur isomer DAG dapat dilihat pada Gambar 2.

6

Minyak DAG dapat diperoleh dari hidrolisis parsial minyak TAG

atau juga dapat diperoleh dari reaksi interesterifikasi antara TAG dan

gliserol dengan katalis. Proses sintesis DAG dari TAG dan gliserol dengan

katalis disebut gliserolisis. Berdasarkan katalisnya, gliserolisis dibagi menjadi gliserolisis enzimatis (katalisnya enzim lipase) dan gliserolisis

kimia (katalisnya bahan kimia dengan suhu tinggi). Boroshuer (1995)

melaporkan bahwa produk hasil sintesis secara kimiawi memiliki rendemen

yang rendah, warna yang gelap, dan rasa seperti terbakar. Proses enzimatis

memiliki efisiensi dalam menghasilkan produk DAG paling baik tetapi

kekurangannya adalah harga enzim yang mahal. Penelitian-penelitian yang

telah dilakukan tentang sintesis minyak DAG dapat dilihat pada Tabel 2.

DAG atau juga biasa disebut digliserida merupakan jenis minyak

yang direkomendasikan oleh ahli kesehatan karena tidak menyebabkan

penumpukan jaringan lemak dalam tubuh ketika dikonsumsi berlebih.

Flickinger dan Matsuo (2003) menyatakan bahwa dalam pengujian terhadap

hewan dan manusia, sn-1,3-DAG berperan signifikan terhadap penurunan berat badan dan menghalangi terakumulasinya lemak dalam tubuh. Lebih

lanjut disebutkan hal ini kemungkinan disebabkan oleh perbedaan cara

penyerapan atau metabolisme antara DAG dan TAG.

TAG (Triasilgliserol) adalah minyak/lemak yang biasa kita konsumsi

dan menyebabkan penumpukan lemak di jaringan adiposa. Metabolisme

TAG dalam tubuh akan menghasilkan 2-monoasilgliserol (2-MAG) yang

akan sangat mudah tersusun kembali menjadi triglyceride chylomicron yang merupakan komponen jaringan lemak tubuh. Berbeda dengan TAG,

pemecahan sn-1,3-DAG akan menghasilkan sn-1(3)-monoasilgliserol. Sn-(1(3)-MAG) yang tidak akan tersusun kembali menjadi jaringan lemak di

dalam tubuh (Yasukawa and Katsuragi, 2004). Sedangkan

2-monoasilgliserol (2-MAG) merupakan substrat alami dalam pembentukan

TAG kembali dalam sel yang kemudian terakumulasi dalam jaringan sel

Tabel 2. Penelitian sintesis minyak kaya DAG yang pernah dilakukan

Peneliti/tahun Bahan baku Metode

sintesis Metode pemurnian Katalis Kadar DAG %(b/b) Rosu et.al/

1999

Asam lemak

Esterifi-kasi (vacuum)

- Lipozim RMIM

84.6

Watanabe

et.al/2003

Asam lemak

Esterifi-kasi (vacuum)

- Lipozim IM

90

Lo et.al/2004 Asam lemak dari Palm oil deodoriser distillate Esterifi-kasi Fraksinasi dengan kolom kromatogra fi (AOCS Method Cd 11c-93) Lipozim RM IM 85.2

Weber et.al/ 2004

Rapeseed oil

Intereste-rifikasi short-path vacuum distillation Lipozim RMIM 66-70 Kristensen et.al/2005 Rapeseed oil dan sunflower oil Glisero-lisis (+Nitro-gen) Short path distillation Novozim 435 93

Kim et.al/ 2006

Asam linoleat terkonjugasi

Esterifi-kasi (vacuum)

- Lipozim RMIM

80.5

Cheong et.al/ 2007

Palm olein

Hidroli-sis parsial Short path distillation Lipozim RMIM 60

Minyak DAG merupakan minyak yang mengandung fraksi DAG

mencapai 80% sn-1,3-DAG dan sn-1,2(2,3)-DAG dengan perbandingan 60:40, 20% TAG dan kurang dari 5% MAG (Yang et.al, 2004). Fungsi utama minyak DAG dari aspek gizi adalah menekan peningkatan serum

trigliserida postprandial dan menekan penimbunan lemak di dalam jaringan

tubuh. Penyerapan DAG dalam tubuh akan meningkatkan ekspresi mRNA

pada enzim β-oksidase dan protein yang tidak berpasangan, yang berkaitan

dengan pembangkitan energi panas (termogenesis) dalam usus halus. Energi

yang dihasilkan oleh minyak DAG, diukur dengan kalorimeter bom adalah

38.9 kj/kg (9.3 kal/g) tidak berbeda nyata dengan umumnya energi dariTAG

8

menunjukkan bahwa DAG yang tidak membahayakan kesehatan akan

mampu mensubstitusi TAG dalam hal kemampuannya menghasilkan energi.

Minyak kaya DAG dapat disintesis dari segala jenis minyak sebagai

sumber gliseridanya termasuk di antaranya adalah minyak sawit dan

turunannya (minyak sawit kasar, minyak inti sawit, destilat asam lemak

sawit, RBDPO dan sebagainya) sehingga minyak DAG ini sangat berpotensi

untuk dikembangkan di Indonesia. Metode yang digunakan pun dapat

beraneka macam yaitu gliserolisis, asidolisis, esterifikasi, hidrolisis dan

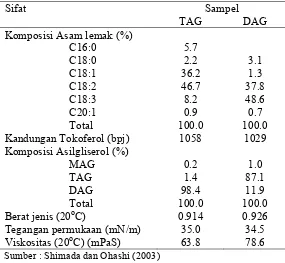

[image:31.612.162.447.283.546.2]sebagainya. Sifat umum minyak TAG dan DAG dapat dilihat pada Tabel 3.

Tabel 3. Sifat umum minyak TAG dan DAG

Sifat Sampel TAG DAG

Komposisi Asam lemak (%)

C16:0 5.7

C18:0 2.2 3.1

C18:1 36.2 1.3

C18:2 46.7 37.8

C18:3 8.2 48.6

C20:1 0.9 0.7

Total 100.0 100.0

Kandungan Tokoferol (bpj) 1058 1029 Komposisi Asilgliserol (%)

MAG 0.2 1.0

TAG 1.4 87.1

DAG 98.4 11.9

Total 100.0 100.0

Berat jenis (20oC) 0.914 0.926

Tegangan permukaan (mN/m) 35.0 34.5 Viskositas (20oC) (mPaS) 63.8 78.6

Sumber : Shimada dan Ohashi (2003)

Dari segi keamanan, DAG tidak diragukan lagi karena telah

dilakukan pengujian secara in vitro. Menteri Kesehatan Jepang telah menetapkan minyak DAG sebagai Food for Specified Health Use (FOSHU) pada tahun 1999. Pada tahun 2000, The Japanese Society of Human Dry Dock, perkumpulan dokter di Jepang, menyatakan bahwa DAG memegang peranan penting dalam peningkatan kesehatan masyarakat. Di Amerika

Selandia Baru minyak DAG telah terdaftar dalam Food Standards Australia New Zealand (FSANZ) (Empie, 2004).

C. FRAKSINASI

Menurut Gunstone (1997), fraksinasi merupakan proses

termomekanikal dimana bahan dasar (raw material) dipisahkan menjadi dua atau lebih fraksi. Pada dasarnya fraksinasi merupakan suatu teknik

pemisahan minyak berdasarkan titik leleh minyak dimana tiap jenis minyak

memiliki karakteristik titik leleh yang berbeda-beda. Fraksinasi tersebut

menyangkut kristalisasi minyak menjadi beberapa fraksi. Fraksinasi juga

digunakan untuk memisahkan asam lemak, mono- dan digliserida, dan

turunan minyak lainnya, untuk menghasilkan fraksi dengan sifat yang

diinginkan untuk aplikasinya dalam industri pangan, industri sabun, industri

oleokimia dan farmasi (O’Brien et.al, 2000).

Secara umum proses fraksinasi dilakukan dalam dua tahap yaitu

proses kristalisasi dengan cara mengatur kondisi suhu, dan tahap kedua

memisahkan fraksi tersebut dengan cara penyaringan (filtrasi). Menurut

Breeding dan Marshal (1995), proses kristalisasi biasanya menggunakan

suhu rendah dan proses filtrasinya menggunakan membran press filter.

Menurut Winarno (1997), bila suatu lemak didinginkan, hilangnya panas

akan memperlambat gerakan partikel-partikel dalam molekul, sehingga

jarak antara molekul lebih kecil.

Proses kristalisasi membutuhkan tahap nukleasi (pembentukan inti

kristal). Sekali inti kristal terbentuk maka akan terjadi pertumbuhan kristal

pada inti kristal tersebut. Menurut Rye et.al (2005), terdapat tiga macam nukleasi dalam proses kristalisasi lemak/minyak, yaitu nukleasi homogen,

nukleasi heterogen dan nukleasi sekunder. Nukleasi homogen adalah akibat

dari reaksi biomolekuler antara molekul-molekul sejenis yang mengalami

supercooling 30oC atau lebih di bawah titik lelehnya. Inti kristal pada nukleasi homogen ini hanya terbentuk tanpa kehadiran partikel-partikel

asing. Adanya pengadukan dan gradien suhu akan menyebabkan nukleasi

tidak homogen. Nukleasi heterogen adalah nukleasi yang paling umum

partikel-10

partikel asing atau pengotor yang bersifat katalis sehingga untuk terjadi

nukleasi ini membutuhkan suhu lebih rendah daripada nukleasi homogen.

Nukleasi sekunder adalah pembentukan inti kristal karena pengaruh adanya

suatu inti kristal yang lain. Antara inti-inti kristal ini membentuk jalinan

sehingga mengakibatkan pertambahan ukuran kristal. Nukleasi sekunder

biasa terjadi sebagai akibat dari pengadukan.

Dalam kristalisasinya, lemak mempunyai sifat polimorfisme, yaitu

mampu membentuk lebih dari satu bentuk kristal bergantung pada pola

kristalnya. Perbedaan posisi rantai hidrokarbon dan keragaman sudut

kemiringan rantai hidrokarbon menyebabkan perbedaan bentuk

polimorfisme tersebut. Menurut Metin dan Hartel (2005), bentuk-bentuk

polimorfisme lemak sering kali diklasifikasikan menjadi tiga kategori

berdasarkan meningkatnya kestabilan berturut-turut, yaitu α, β’ dan β.

Bentuk α merupakan bentuk yang paling tidak stabil dengan titik leleh dan

kalor laten penggabungan paling rendah. Bentuk β adalah yang paling stabil

dengan titik leleh tertinggi dengan titik leleh dan kalor laten yang paling

tinggi. Bentuk kristal DAG asimetris (1,2-DAG) adalah bilayer yang

dibentuk dari orientasi kepala-kepala polar oleh molekul yang memiliki

monolayer berdekatan seperti susunan membran fosfolipid. Berbeda dengan

bentuk kristal DAG simetris (1,3-DAG) yang berbentuk seperti huruf V

dengan ikatan hidrogen yang lebih stabil. Bentuk susunan kristal DAG

[image:33.612.247.429.509.670.2]asimetris dan simetris dapat dilihat pada Gambar 3.

Gambar 3. Bentuk susunan kristal 1,3-DAG dan 1,2-DAG

Menurut Gunstone (1997), fraksinasi suatu minyak/lemak biasanya

dilakukan dengan berbagai alasan, antara lain menghilangkan komponen

minor yang tidak diinginkan dalam aplikasi pada minyak, misalnya

penghilangan lilin pada minyak bunga matahari, pengkayaan trigliserida

tertentu, dan pemisahan menjadi dua fraksi untuk aplikasi yang lebih luas,

misalnya fraksinasi minyak kelapa sawit menjadi fraksi olein dan stearin.

Menurut O’Brien et.al (2000), ada tiga prinsip dasar yang berbeda dalam fraksinasi antara lain fraksinasi kering (dry fractionation), fraksinasi dengan pelarut (solvent fractionation), dan fraksinasi menggunakan deterjen atau bahan kimia lain (detergent fractionation).

Fraksinasi kering (dry fractionation) adalah proses yang paling mudah dan murah karena tidak menggunakan bahan tambahan apapun dan

tidak memerlukan perlakuan khusus setelah diperoleh produk. Proses

fraksinasi kering ini dicirikan dengan adanya proses panning dan pressing. Proses panning dilakukan dengan menebarkan minyak dalam loyang logam dan disimpan pada suhu dingin untuk mengkristalkannya.

Setelah diperoleh kekerasan tertentu kemudian minyak dibungkus

dengan kain saring (umumnya kapas), diletakkan dalam loyang yang

berlubang dalam pompa hidrolik dan dipompa (200 bar). Hasilnya memang

tidak sebaik fraksinasi dengan pelarut tetapi sangat baik untuk menghasilkan

fraksi stearin dengan kualitas baik dan rendemen yang tinggi. Biaya yang

dikeluarkan pun jauh lebih murah daripada fraksinasi dengan pelarut.

Fraksinasi dengan pelarut (solvent fractionation) adalah proses yang dikenal paling efisien. Kristalisasi terjadi karena adanya pelarut, umumnya

heksana atau aseton, dengan perbandingan antara 3 sampai 5:1

(pelarut:minyak). Pemisahan biasanya dilakukan dengan penyaring vakum

(vacuum filter). Keuntungan dari solvent fractionation adalah efisiensi pemisahan yang tinggi. Kelemahannya adalah investasi dan biaya operasi

yang tinggi.

12

dalam proses kristalisasi minyak untuk mendapatkan kristal yang

tersuspensi dalam fase cair. Fase cair dan fase padat dipisahkan

menggunakan sentrifuse. Setelah pemisahan, fase cair dan fase padat

dipanaskan, dicuci dan dikeringkan untuk menghilangkan bahan kimia yang

ditambahkan. Seringkali masih ada bahan kimia yang tertinggal dan

sebagian minyak yang hilang ketika pencucian. Proses ini biasanya

dilakukan di industri non-pangan dan memerlukan keterampilan teknik dan

biaya yang cukup tinggi.

Proses fraksinasi kristalisasi ini juga biasa disebut rekristalisasi.

Rekristalisasi adalah suatu proses pemurnian senyawa organik yang

semuanya larut dalam suatu pelarut pada suhu ruang. Kelarutan tersebut

akan berkurang dengan berkurangnya suhu sehingga membentuk kristal.

Komponen yang berbeda akan mulai membentuk kristal pada suhu yang

berbeda pula. Akibatnya kita bisa membuat komponen yang kita inginkan

menjadi kristal dan komponen yang tidak kita inginkan tetap dalam larut

bersama pelarut atau sebaliknya. Pemisahan dapat dilakukan dengan

penyaring vakum, membran press atau dengan kertas saring biasa.

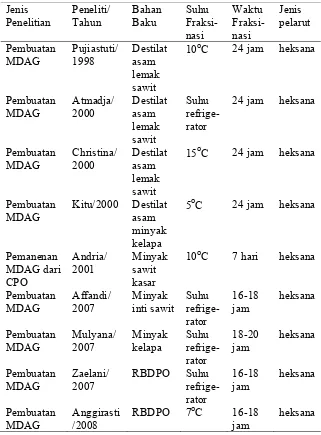

Fraksinasi juga biasa dilakukan pada saat proses pembuatan minyak

diasilgliserol (DAG) atau mono-dan diasilgliserol (MDAG) sebagai tahap

pemurnian untuk meningkatkan kadar komponen yang diharapkan. Minyak

kaya DAG atau MDAG dilarutkan dengan suatu pelarut organik pada suhu

ruang kemudian didinginkan pada suhu tertentu. Inkubasi pada suhu 5-15oC

akan membuat komponen MAG dan DAG dalam minyak tersebut

mengkristal sedangkan komponen TAG masih tetap larut dalam pelarut

sehingga TAG dapat dipisahkan dengan penyaring vakum maupun kertas

saring biasa.

Jenis pelarut yang biasa digunakan untuk fraksinasi minyak DAG

maupun MDAG adalah heksana yang bersifat non polar karena tujuan

fraksinasi minyak DAG biasanya adalah untuk menghilangkan TAG yang

bersifat non polar. Selain harganya relatif murah, heksana juga aman untuk

memproses produk-produk minyak makan. Aseton adalah pelarut non polar

semi polar, seperti DAG dan MAG. Campuran heksana dan aseton dengan

kombinasi tertentu diharapkan akan dapat menghilangkan TAG dan MAG

sehingga akan dapat diperoleh minyak dengan kadar DAG tinggi. Daftar

beberapa penelitian pembuatan minyak DAG dan MDAG yang disertai

[image:36.612.172.493.233.668.2]fraksinasi dapat dilihat pada Tabel 4.

Tabel 4. Beberapa penelitian pembuatan minyak DAG dan MDAG yang disertai fraksinasi Jenis Penelitian Peneliti/ Tahun Bahan Baku Suhu Fraksi-nasi Waktu Fraksi-nasi Jenis pelarut Pembuatan MDAG Pujiastuti/ 1998 Destilat asam lemak sawit

10oC 24 jam heksana

Pembuatan MDAG Atmadja/ 2000 Destilat asam lemak sawit Suhu refrige-rator

24 jam heksana

Pembuatan MDAG Christina/ 2000 Destilat asam lemak sawit

15oC 24 jam heksana

Pembuatan MDAG Kitu/2000 Destilat asam minyak kelapa

5oC 24 jam heksana

Pemanenan MDAG dari CPO Andria/ 2001 Minyak sawit kasar

10oC 7 hari heksana

Pembuatan MDAG Affandi/ 2007 Minyak inti sawit Suhu refrige-rator 16-18 jam heksana Pembuatan MDAG Mulyana/ 2007 Minyak kelapa Suhu refrige-rator 18-20 jam heksana Pembuatan MDAG Zaelani/ 2007 RBDPO Suhu refrige-rator 16-18 jam heksana Pembuatan MDAG Anggirasti /2008

RBDPO 7oC 16-18 jam

14

Kelarutan minyak dan lemak dalam suatu pelarut ditentukan oleh

sifat polaritas asam lemaknya. Asam lemak yang bersifat polar cenderung

larut dalam pelarut polar sedangkan asam lemak non polar cenderung larut

dalam pelarut non polar. Semakin panjang rantai karbon, maka minyak dan

lemak tersebut semakin sukar larut. Minyak dan lemak yang tidak jenuh

lebih mudah larut dalam pelarut organik daripada asam lemak jenuh dengan

panjang rantai karbon sama. Asam lemak dengan derajat ketidakjenuhan

lebih tinggi akan lebih mudah larut daripada asam lemak dengan derajat

ketidakjenuhan rendah (Ketaren, 2005).

Salah satu parameter kepolaran yang dimiliki oleh pelarut adalah

nilai log P. Menurut Grant dan Higuchi (1995), nilai P atau biasa disebut

Po/w adalah koefisien partisi, yaitu perbandingan antara konsentrasi

komponen yang larut dalam n-oktanol terhadap konsentrasi komponen yang larut dalam air. Dengan menggunakan nilai logaritma dari koefisien partisi

(log P), kita dapat mengukur secara kuantitatif kapolaran suatu pelarut.

Semakin tinggi nilai log P suatu pelarut maka kepolarannya semakin

berkurang. Pelarut dengan log P<3 memiliki kecenderungan hidrofilik,

pelarut dengan nilai log P>3 mempunyai kecenderungan hidrofobik dan

komponen dengan nilai 2<logP<4 dapat bervariasi sifat hidrofilik dan

hidrofobiknya (Gunawan, et.al, 2004). Dengan mengetahui nilai log P suatu pelarut kita dapat memilih pelarut yang cocok untuk melarutkan komponen

tertentu dalam bahan berdasarkan sifat kepolarannya. Berikut adalah daftar

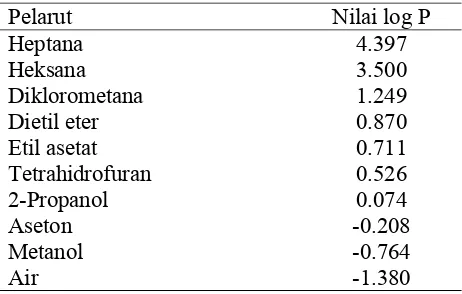

[image:37.612.163.394.558.705.2]nilai log P untuk beberapa jenis pelarut (Tabel 5).

Tabel 5. Nilai log P beberapa jenis pelarut

Pelarut Nilai log P

Heptana 4.397

Heksana 3.500 Diklorometana 1.249

Dietil eter 0.870

Etil asetat 0.711

III. BAHAN DAN METODE

A. BAHAN DAN ALAT

1. Bahan

Bahan utama yang digunakan dalam penelitian ini adalah

RBDPO (Refined Bleached Deodorized Palm Oil), gliserol, silika dan katalis lipase Thermomyces lanuginosa (Lipozime TL IM). Bahan-bahan kimia yang diperlukan antara lain heksana, aseton, pelarut Wijs (9 gram

yodium triklorida (ICl3) dilarutkan dalam 700 ml asam asetat glasial dan

300 ml sikloheksana), kloroform, dietil eter, petroleum eter, kristal

NaOH, kristal KI, kristal Na-tiosulfat, akuades, alkohol 95%, kertas

saring biasa dan kertas saring whatman no. 1, dimetil formamida (DMF),

benzena, bis(trimetilsilil)trifluoroasetamida (BSTFA), trimetilklorsilan

(TMCS), piridin, standar internal (n-Tetradekana, kemurnian min. 99%), larutan standar internal (100 mg n-Tetradekana dalam labu takar 10 ml dan kemudian ditambah piridin hingga batas tera).

2. Alat

Alat-alat yang digunakan adalah sistem kromatografi gas (GC),

inkubator, erlenmeyer, gelas ukur, gelas piala, desikator, termometer, timbangan analitik, refrigerator, freezer, reaktor berjaket, oven,

sentrifuse, oven, vortex, botol semprot dan peralatan gelas.

B. METODE

1. Analisis Bahan Baku RBDPO

Parameter bahan baku RBDPO yang diperiksa meliputi bilangan

peroksida, bilangan yod, asam lemak bebas dan kadar air

a. Bilangan peroksida (AOAC, 1995)

Contoh minyak ditimbang seberat 5.0 gram dan dimasukkan ke

dalam erlenmeyer tertutup lalu diisi dengan gas N2. Sampel kemudian

ditambahkan dengan 55 ml kloroform dan diaduk hingga homogen.

Setelah itu sampel ditambahkan asam asetat glasial sebanyak 20 ml.

Larutan KI jenuh juga ditambahkan sebanyak 0.5 ml kemudian

16

pada suhu 15oC sampai 25oC. Setelah itu sampel ditambahkan 30 ml

destilata. Larutan tersebut lalu dititrasi dengan larutan sodium tiosulfat

(Na2S2O3) 0.1 N dan digoyang dengan kuat. Larutan pati yang

digunakan sebagai indikator ditambahkan ketika warna kuning larutan

hampir hilang dan titrasi dilanjutkan hingga warna biru menghilang.

Titrasi juga dilakukan terhadap blangko. Bilangan peroksida dihitung

dengan menggunakan rumus

Bilangan Peroksida Keterangan :

Vs = volum sodium tiosulfat untuk titrasi sampel (ml)

Vb = volum sodium tiosulfat untuk titrasi blangko (ml)

T = konsentrasi sodium tiosulfat yang distandarisasi (N)

m = massa sampel (g)

b. Bilangan yod (SNI 01-0018-2006)

Sampel minyak ditimbang sebanyak 0.5 g dalam erlenmeyer

250 ml kemudian ditambahkan 20 ml kloroform, 25 ml larutan Wijs,

kemudian dicampur merata dan disimpan dalam ruang gelap selama

25 menit pada suhu 25oC. Selanjutnya sampel ditambahkan 20 ml larutan KI 15% dan 100 ml akuades yang sudah dididihkan lalu

dititrasi dengan larutan Na2S2O3 0.1 N sampai larutan berwarna

kekuningan. Setelah itu, sampel ditambahkan indikator pati dan

dititrasi kembali sampai warna biru hilang. Blanko dibuat dengan cara

yang sama tanpa menggunakan minyak. Bilangan yod dinyatakan

sebagai gram yod yang diserap tiap 100 g dihitung sampai 2 desimal.

Bilangan Yod

Keterangan:

T = normalitas larutan standar Na2S2O3

Vs = volume larutan Na2S2O3 0.1 N sampel

m = bobot contoh (g)

12,69 = berat atom yod/10

c. Kadar asam lemak bebas (SNI 01-0018-2006)

Sampel minyak ditimbang sebanyak 2,6-3,0 gram kemudian

dilarutkan ke dalam etanol 95%. Larutan ini kemudian dititrasi dengan

KOH 0.1 N dengan indikator phenolptalein hingga terlihat berwarna

merah muda selama 10 detik. Kadar asam lemak bebas dihitung

dengan menggunakan rumus perhitungan :

Kadar asam

Keterangan :

V = volume KOH untuk titrasi (ml)

T = normalitas larutan KOH

M = berat molekul sampel

m = jumlah sampel yang digunakan (g)

d. Kadar air (Metode oven, SNI 01-0018-2006)

Sampel sebanyak ±5,0 g dimasukkan ke dalam cawan yang telah

ditimbang beratnya. Cawan tersebut lalu dimasukkan ke dalam oven

bersuhu 100oC hingga diperoleh berat yang konstan. Perhitungan kadar air dilakukan dengan menggunakan rumus :

Kadar air

Keterangan : a = berat cawan dan sampel (g)

b = berat cawan dan sampel akhir (g)

18

2. Penelitian Pendahuluan

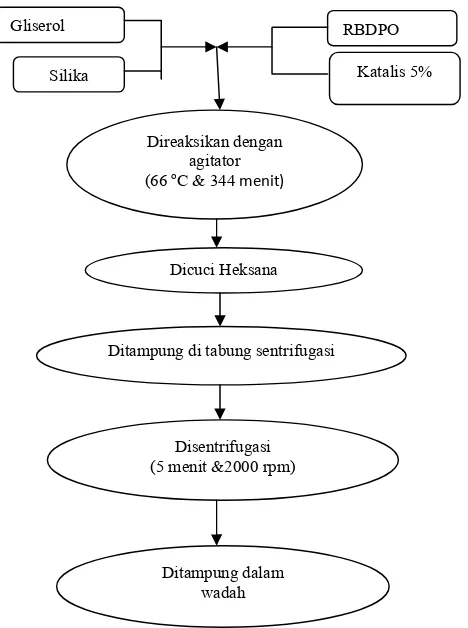

Pendahuluan dari penelitian ini adalah memproduksi minyak DAG

dengan menggunakan metode gliserolisis enzimatis dengan mereaksikan

RBDPO dan gliserol menggunakan jumlah rasio molar minyak:gliserol

adalah 2:1. Menurut Kusumo (2008) rasio molar terbaik untuk

menghasilkan minyak DAG adalah dengan mereaksikan minyak RBDPO

dengan gliserol dengan perbandingan 2:1.

Proses gliserolisis enzimatis dilakukan dengan mencampurkan

minyak, gliserol (yang sebelumnya telah ditambahkan silika dengan

perbandingan 1:1) pada reaktor. Setelah suhu campuran mencapai 66oC,

dimasukkan lipozim TL IM (sebanyak 5% dari minyak RBDPO)

kemudian dilakukan reaksi dengan agitasi selama 344 menit. Setelah

reaksi selesai, minyak DAG yang dihasilkan ditampung dalam wadah dan

sisa yang menempel di reaktor dibilas dengan heksana. Tahap terakhir

adalah sentrifugasi dengan kecepatan 2000 rpm selama 5 menit.

Supernatan diambil dan diuapkan heksananya. Reaktor dan diagram alir

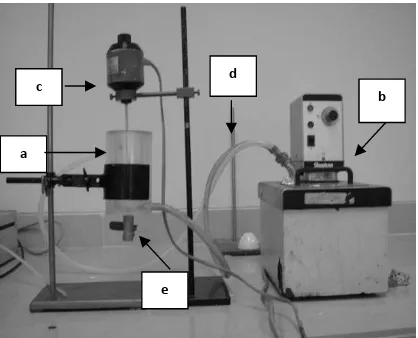

penelitian pendahuluan yang digunakan dapat dilihat pada Gambar 4

[image:41.612.229.438.451.620.2]dan 5.

Gambar 4. Reaktor yang digunakan untuk gliserolisis enzimatis (ket : (a) wadah reaktor, (b)pemanas dengan pengatur suhu, (c) agitator, (d) selang pengalir air panas, (e) kran pengeluaran)

a

b c

d

Gambar 5. Diagram alir penelitian pendahuluan (Kusumo, 2008)

3. Penelitian Utama

Penelitian utama dilakukan dengan tujuan untuk memperoleh

minyak dengan kadar DAG>80% dan dengan rendemen yang cukup

tinggi (>60%). Untuk memperoleh kadar DAG yang tinggi perlu

dilakukan proses fraksinasi untuk menghilangkan komponen selain

DAG yang masih terdapat pada minyak tersebut. Jenis fraksinasi yang

dipilih untuk penelitian utama adalah fraksinasi dengan pelarut (solvent fractionation). Proses fraksinasi dilakukan dalam dua tahap yaitu proses kristalisasi dengan cara mengatur kondisi suhu, dan tahap kedua

memisahkan fraksi tersebut dengan cara penyaringan (filtrasi).

Ditampung dalam wadah Direaksikan dengan

agitator (66 oC & 344 menit)

RBDPO

Silika Gliserol

Katalis 5%

Dicuci Heksana

Ditampung di tabung sentrifugasi

20

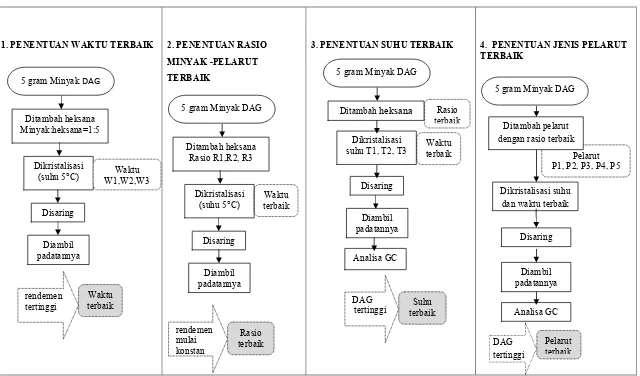

a. Penentuan waktu fraksinasi

Waktu fraksinasi yang tepat adalah waktu yang diperlukan oleh

komponen-komponen dalam minyak yang mengkristal pada suatu

kondisi tertentu untuk mengkristal secara sempurna. Kristalisasi suatu

minyak telah sempurna ditandai dengan tidak berubahnya rendemen

dari suatu waktu ke waktu yang lain. Untuk mengetahui waktu

kristalisasi yang tepat, perlu dilakukan kristalisasi untuk berbagai

waktu sedangkan suhu dan perbandingan minyak DAG terhadap

pelarut tetap.

Penentuan waktu fraksinasi ini dilakukan dengan menimbang

contoh minyak DAG sebanyak 5 gram kemudian dilarutkan dalam

pelarut heksana dengan perbandingan minyak terhadap heksana 1:10.

Suhu inkubator yang digunakan untuk kristalisasi dipilih 5oC. Waktu

kristalisasi yang dilakukan adalah 24 jam (W1), 48 jam (W2) dan 72

jam (W3). Penyaringan dilakukan dengan kertas saring Whatman

nomor 1.

b. Penentuan perbandingan minyak terhadap pelarut

Perbandingan minyak DAG terhadap pelarut yang tepat untuk

fraksinasi akan menentukan kemampuan pelarut untuk melarutkan

komponen-komponen dalam minyak. Apabila perbandingan minyak

terhadap pelarut tepat, maka kelarutan komponen-komponen minyak

di dalam pelarut optimal sebelum kristalisasi. Kristalisasi pun akan

terjadi secara optimal selama inkubasi. Untuk mengetahui

perbandingan minyak terhadap pelarut yang tepat, perlu dilakukan

fraksinasi untuk berbagai perbandingan minyak terhadap pelarut

sedangkan suhu inkubasi dan waktu fraksinasi tetap.

Penentuan perbandingan minyak terhadap pelarut ini dilakukan

dengan menimbang contoh minyak DAG sebanyak 5 gram kemudian

dilarutkan dalam pelarut heksana dengan berbagai perbandingan, yaitu

minyak : heksana 1:5 (R1), 1:10 (R2) dan 1:20 (R3). Suhu inkubator

yang digunakan untuk kristalisasi dipilih 5oC. Waktu fraksinasi yang

sebelumnya. Penyaringan dilakukan dengan kertas saring Whatman

no 1.

c. Penentuan suhu fraksinasi

Suhu yang diharapkan adalah suhu yang dapat menghasilkan

kadar DAG paling tinggi sedangkan kadar komponen minyak yang

lain rendah. Untuk mendapatkan suhu yang diinginkan tersebut,

dilakukan fraksinasi dengan berbagai suhu sedangkan waktu

fraksinasi dan perbandingan pelarut dipilih dari hasil optimum pada

tahap penelitian sebelumnya.

Kontrol adalah minyak DAG hasil penelitian pendahuluan yang

belum dilakukan fraksinasi. Penentuan suhu optimum ini dilakukan

dengan menimbang kontrol sebanyak 5 gram kemudian dilarutkan

dalam pelarut heksana dengan perbandingan minyak terhadap heksana

yang optimum pada tahap penelitian sebelumnya. Berbagai suhu yang

digunakan untuk fraksinasi adalah suhu 5oC (T1), 10oC (T2), dan

15oC (T3). Waktu fraksinasi yang digunakan adalah waktu yang

optimum dari tahap penelitian sebelumnya. Penyaringan dilakukan

dengan kertas saring Whatman no 1.

Pada tahap penelitian ini juga akan dilakukan pengamatan

tentang pengaruh suhu terhadap rendemen fraksinasi. Komposisi

asilgliserol dari produk fraksinasi dilakukan analisis dengan

menggunakan kromatografi gas (GC).

d. Pengaruh jenis dan komposisi beberapa pelarut

Setelah diperoleh waktu, perbandingan minyak terhadap pelarut

dan suhu yang optimum untuk menghasilkan minyak dengan kadar

DAG terbaik maka fraksinasi dengan kondisi tersebut dilakukan untuk

berbagai jenis dan komposisi pelarut. Jenis pelarut yang dipilih adalah

heksana sebagai perwakilan dari pelarut non polar dan aseton sebagai

perwakilan dari pelarut polar serta campurannya dengan berbagai

22

Komposisi pelarut yang digunakan adalah heksana (P1), aseton

(P2), campuran aseton/heksana 75/25 (P3), campuran aseton/heksana

50/50 (P4) dan campuran aseton/heksana 25/75 (P5). Pada tahap

penelitian ini akan dilakukan pengamatan tentang pengaruh komposisi

pelarut terhadap rendemen fraksinasi. Komposisi asilgliserol dari

produk fraksinasi dilakukan analisis dengan menggunakan

kromatografi gas. Diagram alir penelitian pengaruh utama dapat

dilihat pada Gambar 6.

4. Analisis Kuantitatif Asilgliserol Menggunakan Metode Kromatografi Gas (GC) (AOAC, 1995)

Produk minyak DAG yang diperoleh kemudian dianalisis

menggunakan GC untuk mengetahui persentase komposisi asilgliserol

yang terbentuk. Tahapan pertama analisis GC adalah membuat larutan

sampel terlebih dahulu. Sebanyak 50 mg sampel dimasukkan dalam

tabung reaksi kecil untuk kemudian ditambahkan BSTFA sebanyak 0.2

ml, TMCS sebanyak 0.1 ml, dan larutan standar internal sebanyak 0.1 ml.

Tabung reaksi kemudian ditutup rapat-rapat dan kocok dengan vortex. Campuran tersebut dipanaskan selama 30 menit pada suhu 70oC. Setelah itu, tanpa ditunda sampel harus segera diinjeksikan ke dalam alat GC.

Analisis komponen asilgliserol dalam sampel dapat dilakukan dengan

membandingkan waktu retensi dari larutan referensi dengan sampel.

Larutan referensi dibuat dengan mencampurkan 0.1 ml larutan referensi

1. PENENTUAN WAKTU TERBAIK 2. PENENTUAN RASIO

MINYAK -PELARUT

TERBAIK

[image:46.792.80.720.87.463.2]3. PENENTUAN SUHU TERBAIK 4. PENENTUAN JENIS PELARUT TERBAIK

Gambar 6. Diagram alir penelitian utama

5 gram Minyak DAG

Ditambah heksana Minyak:heksana=1:5 Dikristalisasi (suhu 5°C) Disaring Diambil padatannya Waktu W1,W2,W3 rendemen tertinggi Waktu terbaik

5 gram Minyak DAG

Ditambah heksana Rasio R1,R2, R3

Dikristalisasi (suhu 5°C) Disaring Diambil padatannya Waktu terbaik rendemen mulai konstan Rasio terbaik DAG

tertinggi terbaik Suhu 5 gram Minyak DAG

Ditambah heksana

Dikristalisasi suhu T1, T2, T3

Disaring Diambil padatannya Analisa GC Waktu terbaik Rasio terbaik Pelarut P1, P2, P3, P4, P5

Dikristalisasi suhu dan waktu terbaik 5 gram Minyak DAG

Ditambah pelarut dengan rasio terbaik

24

C. RANCANGAN PERCOBAAN

Optimasi pada penelitian ini dilakukan secara bertahap yaitu optimasi

waktu terbaik, perbandingan minyak-pelarut terbaik, suhu terbaik dan jenis

pelarut terbaik. Setiap optimasi dilakukan duplo sehingga rancangan percobaan

didasarkan pada rancangan acak lengkap (RAL) dengan satu faktor. Model

matematika yang digunakan adalah :

Xij = Respon percobaan terhadap perlakuan pada taraf ke-i dan

ulangan ke-j

µ = Rata-rata umum

εij = Pengaruh kesalahan percobaan pada ulangan ke-j

[image:47.612.203.431.415.485.2]Pengujian dilakukan dengan program SPSS 11.5 one-way analysis of variance (ANOVA) dengan p<0.05 dilanjutkan uji Duncan. Parameter untuk optimasi waktu adalah randemen yang dihasilkan sebagaimana disajikan pada

Tabel 6.

Tabel 6. Rancangan acak lengkap penentuan waktu optimum

Duplo Waktu 24 jam (W1) 48 jam (W2) 72 jam (W3)

1 X11 X21 X31 2 X12 X22 X32

Parameter untuk rasio minyak-pelarut terbaik adalah rendemen yang

[image:47.612.203.431.573.643.2]dihasilkan sebagaimana disajikan pada Tabel 7.

Tabel 7. Rancangan acak lengkap penentuan rasio minyak-pelarut optimum

Duplo Perbandingan minyak-pelarut 1:5 b/v (R1) 1:10 b/v (R2) 1:20 b/v (R3)

1 X11 X21 X31 2 X12 X22 X32

Parameter untuk optimasi suhu terbaik adalah kadar DAG yang

Tabel 8. Rancangan acak lengkap penentuan suhu optimum

Duplo

Suhu

Kontrol 5oC (T1) 10oC (T2) 15oC (T3) 1 X11 X21 X31 X41 2 X12 X22 X32 X42

Parameter untuk optimasi jenis pelarut terbaik adalah kadar DAG yang

[image:48.612.145.495.255.345.2]dihasilkan sebagaimana disajikan pada Tabel 9.

Tabel 9. Rancangan acak lengkap penentuan jenis pelarut optimum

Duplo

Jenis Pelarut

Kontrol

Aseton (P1)

Heksana (P2)

Aseton/ Heksana (75/25) (P3)

Aseton/ Heksana

(50/50) (P4)

Aseton/ Heksana

(25/75) (P5)

1 X11 X21 X31 X41 X51 X61

26

IV. HASIL DAN PEMBAHASAN

A. ANALISIS BAHAN BAKU

Berdasarkan analisis, minyak RBDPO yang digunakan memiliki

bilangan peroksida sebesar 2.99 meq O2/kg minyak (Tabel 10). Berarti

bilangan peroksida bahan baku RBDPO masih layak untuk reaksi gliserolisis

enzimatis. Willis et al (2002) menyatakan bahwa proses oksidasi yang terjadi dalam substrat akan menyebabkan penghambatan dan penurunan aktivitas

enzim lipase. Penghambatan ini terlihat pada tingkat kadar peroksida diatas 5

meq/kg minyak. Sedangkan nilai bilangan yod bahan baku RBDPO yang

terukur sebesar 54.66 g/100g (Tabel 10) dan nilai bilangan yod ini telah

memenuhi standar mutu SNI 01-0018-2006 yaitu minimal 50 g/100g. Semakin

tinggi bilangan yod, maka semakin banyak ikatan rangkap yang diadisi dan

semakin tinggi derajat ketidakjenuhan minyak sehingga mutu minyak semakin

[image:49.612.153.516.391.512.2]baik.

Tabel 10. Hasil analisis bahan baku RBDPO

* Willis et al (2002) ** SNI 01-0018-2006

Kadar asam lemak bebas bahan baku yaitu 0,06 %(b/b) (Tabel 10).

Angka ini masih di bawah dari syarat mutu RBDPO berdasarkan SNI

01-0018-2006 yaitu maksimal 0.1% (b/b) sehingga bahan baku ini masih

memenuhi dari syarat SNI. Willis et al (2002) menyatakan keberadaan asam lemak bebas yang tinggi akan menghambat dan menurunkan aktivitas lipase.

Kadar asam lemak yang tinggi akan menyebabkan tingkat keasaman fase

mikroakuaeous di sekitar lipase menjadi tinggi. Hal ini akan menyebabkan

desorpsi air dari wilayah interface, suatu wilayah yang terdiri dari fase air dan minyak. Lipase merupakan enzim yang memiliki keunikan yaitu aktif pada

Analisis

Referensi Hasil

analisis Bilangan peroksida (Meq/kg) Maksimal 5.00** 2.99 Bilangan iod (%(b/b)) Minimal 50* 54.66

Kadar asam lemak bebas

(%(b/b)) Maksimal 0.1*

0.06

daerah interface. Terdesorpsinya air dari wilayah interface menyebabkan lipase menjadi tidak aktif lagi.

Minyak RBDPO memiliki kadar air sebanyak 0.02 %(b/b) (Tabel 10).

Angka ini telah memenuhi standar yang dipersyaratkan dalam SNI

01-0018-2006 tentang minyak RBDPO yaitu 0.1%(b/b) (maksimal) Kadar air dalam

RBDPO merupakan faktor yang dapat mempengaruhi reaksi gliserolisis yang

terjadi. Menurut Willis et al (2002) kandungan kadar air optimum untuk reaksi

interesterifikasi seperti gliserolisis berkisar antara 0.04% hingga 11%(b/b).

B. PENELITIAN PENDAHULUAN

Sebelum berlanjut ke penelitian utama, terlebih dahulu dilakukan

penelitian pendahuluan untuk menghasilkan minyak DAG dengan metode

gliserolisis enzimatis. Minyak DAG inilah yang akan difraksinasi pada

penelitian utama. Berdasarkan hasil penelitian pendahuluan, minyak DAG

yang diproduksi memiliki kadar DAG untuk skala produksi 15 gram, 30 gram

dan 45 gram secara berturut-turut adalah 48.04, 36.39 dan 44.52%(b/b).

Minyak DAG yang dihasilkan pada penelitian pendahuluan ini akan dijadikan

bahan baku untuk fraksinasi pada penelitian utama. Data hasil penelitian

[image:50.612.125.510.469.552.2]pendahuluan dapat dilihat pada Tabel 11.

Tabel 11. Data produksi minyak DAG

RBDPO (g) Giserol (g) Minyak DAG (g) Rendemen (%(b/b)) Kadar MAG (%) Kadar DAG (%) Kadar TAG (%) Kadar ALB (%) 14.2148 0.7860 13.3971 89.68 11.55 48.04 35.13 5.28 28.4296 1.5698 27.5593 91.15 17.40 36.39 40.49 5.71 42.6630 2.3588 42.4185 94.37 9.43 44.52 46.05 0.00

C. PENELITIAN UTAMA

Penelitian utama dilakukan untuk memperoleh minyak dengan kadar

DAG >80% dan dengan rendemen yang cukup tinggi (>60%). Untuk

memperoleh kadar DAG yang tinggi perlu dilakukan proses fraksinasi untuk

menghilangkan komponen selain DAG yang masih terdapat pada minyak

tersebut. Jenis fraksinasi yang dipilih untuk penelitian utama adalah fraksinasi

28

tahap yaitu proses kristalisasi dengan cara mengatur kondisi suhu, dan tahap

kedua memisahkan fraksi tersebut dengan cara penyaringan (filtrasi).

1. Penentuan Waktu Fraksinasi

Hasil penelitian menunjukkan bahwa rendemen untuk fraksinasi

pada suhu 5oC selama W1, W2 dan W3 berturut-turut adalah 70.48, 72.35,

dan 73.20 %(b/b). Rendemen tersebut tidak memberikan perbedaan yang

signifikan pada taraf nyata 5% (Lampiran 15a). Hal ini menunjukkan

bahwa waktu kristalisasi selama W1 telah cukup untuk mengkristalkan

komponen-komponen secara optimal. Kelarutan dan kristalisasi setiap

komponen dalam larutan tidak berubah setelah kristalisasi selama 24 jam.

Pertumbuhan kristal hingga optimal terjadi pada waktu kurang dari 24

[image:51.612.215.439.361.443.2]jam. Rendemen fraksinasi dengan berbagai waktu dapat dilihat pada

Gambar 7.

Gambar 7. Rendemen fraksinasi pada suhu 5oC pada berbagai variasi waktu Pada saat minyak dilarutkan dalam pelarut, minyak tersebut

telah mengalami nukleasi secara heterogen. Selanjutnya inti kristal pun

tumbuh seiring dengan penurunan suhu dan akan mencapai optimal pada

waktu tertentu dan selanjutnya tidak terjadi pertumbuhan kristal lagi.

Dengan demikian untuk tahap penelitian selanjutnya akan digunakan

dilakukan fraksinasi untuk waktu 24 jam.

Pada kristalisasi ini diharapkan diperoleh bentuk kristal β karena

bentuk kristal β adalah bentuk polimorfisme yang paling stabil. Bentuk

kristal yang stabil akan menghasilkan pemisahan yang lebih baik ketika

penyaringan sehingga akan dapat menghilangkan komponen selain DAG

secara baik. Menurut Metin dan Hartel (2005), bentuk polimorfisme α

secara cepat, tetapi bentuk ini biasanya sangat tidak stabil dan dengan

cepat beru