i

TUGAS AKHIR

PEMBUATAN MESIN FRICTION WELDING DENGAN SISTEM HIDROLIK KAPASITAS GAYA 2 TON MENGGUNAKAN MESIN BUBUT

Diajukan Guna Memenuhi Persyaratanuntuk Memperoleh Gelar Sarjana Strata-1 Pada Fakultas Teknik Jurusan Teknik Mesin

Universitas Muhammadiyah Yogyakarta

Disusun Oleh : Galang Ayusi Putra

20110130060

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

iii

PERNYATAAN

Saya yang bertanda tangan di bawah ini: Nama : Galang Ayusi Putra NIM : 20110130060

Menyatakan dengan sesungguhnya bahwa Tugas Akhir yang berjudul: PEMBUATAN MESIN FRICTION WELDING DENGAN SISTEM HIDROLIK KAPASITAS GAYA 2 TON MENGGUNAKAN MESIN BUBUT adalah benar-benar hasil karya sendiri, kecuali jika disebutkan sumbernya dan belum pernah diajukan pada instansi manapun, serta bukan karya jiplakan. Saya bertanggung jawab atas keabsahan dan kebenaran isinya sesuai dengan sikap ilmiah yang harus dijunjung tinggi.

Demikian pernyataan ini saya buat dengan sebenarnya, tanpa adanya tekanan dan paksaan dari pihak manapun serta bersedia mendapat sanksi akademik bila ternyata di kemudian hari pernyataan ini tidak benar.

Yogyakarta, Desember 2015 Yang menyatakan,

iv INTISARI

Seiring dengan pesatnya perkembangan ilmu pengetahuan, tentunya memberikan dampak pada berbagai sektor. Mesin konvensional dinilai kurang efisien untuk pengerjaan benda kerja yang membutuhkan tekanan yang besar. Untuk mengatasi hal tersebut maka dikembangkannya mesin dengan kapasitas tekanan yang besar. Salah satu mesin yang menggunakan tekanan sebagai prinsip kerja adalah friction welding.

Pembuatan mesin friction welding dibuat dengan memodifikasi mesin bubut menggunakan sistem hidrolik. Proses pembuatan mesin friction welding dimulai dengan membuat silinder hidrolik, meja hidrolik, rem, dan komponen tambahan. Pengerjaan untuk membuat komponen tersebut meliputi pembubutan, pengelasan, drilling, milling, pembuatan ulir dan pelapisan.

Dari hasil pembuatan peralatan mesin friction welding didapatkan silinder hidrolik dengan diameter total 86 mm dan panjang total 457 mm dengan waktu total pengerjaan bubut 26,40 menit, meja hidrolik dengan dimensi 810 mm x 410 mm x 225 mm, rem dengan dimensi 980 mm x 300 mm x 90 mm, dan komponen tambahan berupa bantalan luncur, pen mounting, mounting cylinder dan dudukan mounting.

v

KATA PENGANTAR

Puji syukur kehadirat Allah SWT yang telah melimpahkan rahmat, taufik dan hidayah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul PEMBUATAN MESIN FRICTION WELDING DENGAN SISTEM HIDROLIK KAPASITAS GAYA 2 TON MENGGUNAKAN MESIN BUBUT . Tugas akhir ini disusun guna memenuhi syarat menyelesaikan pendidikan S-1 untuk memperoleh gelar Sarjana Teknik pada Fakultas Teknik Jurusan Teknik Mesin Universitas Muhammadiyah Yogyakarta.

Tidak lupa penulis mengucapkan banyak terimakasih kepada pihak - pihak yang telah banyak membantu penulis dalam menyelesaikan laporan Tugas Akhir ini. Dalam kesempatan ini penulis mengucapkan banyak terima kasih kepada:

1. Bapak Novi Caroko, S.T., M.Eng. selaku Ketua Jurusan Teknik Mesin Universitas Muhammadiyah Yogyakarta.

2. Bapak Totok Suwanda, S.T., M.T., selaku Dosen Pembimbing I yang telah memberikan arahan dan bimbingan selama Tugas Akhir.

3. Bapak Wahyudi, S.T., M.T., selaku Dosen Pembimbing II yang telah memberikan arahan dan bimbingan selama Tugas Akhir.

4. Bapak Bambang Riyanta, S.T., M.T., selaku Dosen Penguji Tugas Akhir yang telah memberikan masukan, koreksi, kritik dan saran yang dirasa sangat bermanfaat bagi penulis.

vi

6. Kedua orang tua, Ayah dan Ibundaku tercinta senantiasa selalu mendoakan, memberikan dorongan semangat, kasih sayang, materi, dengan penuh kesabaran dan tanpa henti.

7. Teman-teman Teknik Mesin 2011 yang selalu memberi dorongan dan semangat selama penelitian. Salam M Forever.

8. Bagus yang telah bersedia menjadi partner dalam tema penyusunan laporan tugas akhir ini thanks bro.

9. Dan semua pihak yang telah banyak membantu penyusunan dalam menyelesaikan Tugas Akhir ini.

Penulis menyadari bahwa laporan Tugas Akhir ini jauh dari sempurna karena penulis juga makhluk-Nya yang memiliki kekurangan. Kritik dan saran yang membangun dari teman-teman semua sangat diharapkan. Semoga Laporan ini bermanfaat bagi kita semua. Amin.

Yogyakarta, Desember 2015

vii DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

HALAMAN PERNYATAAN ... iii

INTISARI ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xiv

DAFTAR LAMPIRAN ... xv

DAFTAR NOTASI DAN SINGKATAN ... xvi

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Rumusan Masalah ... 2

1.3. Batasan Masalah ... 2

1.4. Tujuan pembuatan ... 2

1.5. Manfaat Pembuatan ... 2

BAB II DASAR TEORI 2.1. Mesin Bubut ... 3

2.1.1. Komponen – Komponen Utama Mesin Bubut ... 4

2.1.2. Parameter Proses Bubut ... 6

2.1.3. Macam Pembubutan ... 7

2.2. Mesin Frais ... 9

2.2.1. Komponen-Komponen Mesin Frais ... 10

2.2.2. Parameter Pemotongan... 11

2.3. Gergaji ... 14

2.3.1. Gergaji Tangan ... 14

viii

2.4. Mesin Bor (Drilling Machine) ... 15

2.4.1. Mesin Bor Meja ... 15

2.4.2. Komponen-Komponen Utama Mesin Bor Meja ... 16

2.4.3. Elemen Dasar Proses Drill/bor ... 17

2.5. Pengelasan ... 18

2.5.1. Pengelasan SMAW (Shielded Metal Arc Welding) ... 19

2.5.2. peralatan pengelasan SMAW ... 19

2.5.3. Elektroda ... 21

2.6. Tap ... 23

2.7. Gerinda ... 24

2.8. Mur dan Baut ... 25

2.8.1. Fungsi Ulir ... 25

2.8.2. Istilah-Istilah pada Ulir ... 25

2.8.3. Macam-Macam Mur dan Baut... 27

2.9. Cat ... 28

BAB III METODE PEMBUATAN ALAT 3.1. Konsep Pembuatan Mesin ... 29

3.2. Diagram Alir / flowchart ... 30

3.3. Identifikasi Alat ... 30

3.3.1. Alat Ukur ... 31

3.3.2. Peralatan Penanda/Gambar ... 32

3.3.3. Perlatan Untuk Pemotong Bahan ... 32

3.3.4. Peralatan Untuk Penyambungan ... 35

3.3.5. Peralatan Untuk Membuat Ulir ... 37

3.4. Identifikasi Bahan yang Dibutuhkan ... 37

BAB IV PROSES PEMBUATAN 4.1. Proses Pembuatan ... 40

4.1.1. K3 (Kesehatan dan Keselamtan Kerja) ... 40

4.1.2. Kontruksi Peralatan Mesin Friction Welding ... 41

4.1.3. Pembuatan Silinder Hidrolik ... 42

ix

4.1.5. Pembuatan Rem ... 64

4.1.6. Pembuatan Komponen Tambahan ... 67

4.2. Proses Perakitan dan Pengoperasian Alat ... 72

4.3. Langkah-Langkah Pengoperasian ... 82

BAB V PENUTUP 5.1. Kesimpulan ... 83

5.2. Saran ... 84

Daftar Pustaka ... 85

x

DAFTAR GAMBAR

Gambar 2.1. Mesin Bubut ... 3

Gambar 2.2. Kepala Tetap ... 4

Gambar 2.3.Kepala Lepas ... 4

Gambar 2.4. Carriage ... 5

Gambar 2.5. Meja Mesin ... 5

Gambar 2.6. Membubut Lurus ... 7

Gambar 2.7. Membubut Alur ... 8

Gambar 2.8. Mengebor ... 8

Gambar 2.9. Membubut Ulir ... 9

Gambar 2.10. Mesin frais ... 9

Gambar 2.11. Bagian-bagian mesin frais ... 10

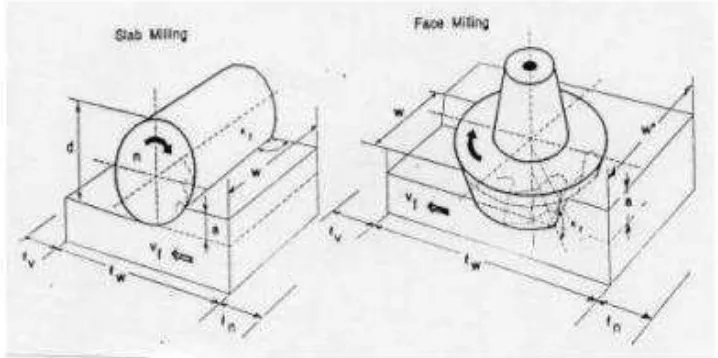

Gambar 2.12. Parameter pemotongan ... 11

Gambar 2.13. Gergaji tangan ... 14

Gambar 2.14. Gergaji mesin ... 15

Gambar 2.15.Mesin bor meja ... 16

Gambar 2.16. Komponen-Komponen Mesin bor Meja ... 16

Gambar 2.17. Parameter proses bor ... 17

Gambar 2.18. Mesin las ... 20

Gambar 2.19.pemegang elektroda... 20

Gambar 2.20.Klem masa. ... 21

Gambar 2.21. Elektroda.. ... 23

Gambar 2.22. Jenis Tap, a (tap konis), b (tap antara), c (tap rata)... ... 23

Gambar 2.23.Pemegang Tap.. ... 24

Gambar 2.24. mesin gerinda potong ... 24

Gambar 2.25. Mesin gerinda tangan ... 25

Gambar 2.26. Bagian-Bagian Ulir ... 26

Gambar 2.27. Baut penjepit ... 27

Gambar 2.28. (a) mur flens dan (b) mur tutup ... 28

xi

Gambar 3.1. Desain mesin friction welding ... 29

Gambar 3.2.Diagram Peralatan friction welding... 30

Gambar 3.3.Mistar gulung ... 31

Gambar 3.4. Penggaris siku ... 31

Gambar 3.5. Jangka sorong ... 31

Gambar 3.6. Kikir ... 32

Gambar 3.7. Penitik... 32

Gambar 3.8. Gerinda potong ... 33

Gambar 3.9. Gerinda tangan ... 46

Gambar 3.10. Gergaji. ... 33

Gambar 3.11. Mesin bubut. ... 34

Gambar 3.12. Mesin frais ... 34

Gambar 3.13. Mesin bor / drill... 35

Gambar 3.14. Mesin bor tangan. ... 35

Gambar 3.15. Pembangkit arus listrik. ... 36

Gambar 3.16. Pemegang elektroda. ... 36

Gambar 3.17. Klem massa ... 37

Gambar 3.18. Alat tap ... 37

Gambar 4.1. Komponen Utama Mesin friction welding ... 41

Gambar 4.2. Silinder hidrolik ... 42

Gambar 4.3. Desain cylinder tube ... 42

Gambar 4.4. Proses honing cylinder tube ... 43

Gambar 4.5. Cylinder tube ... 45

Gambar 4.6. Desain piston ... 46

Gambar 4.7. Proses pembubutan rata piston ... 46

Gambar 4.8. Piston ... 48

Gambar 4.9. Desain batang piston ... 49

Gambar 4.10. Piston rod ... 50

Gambar 4.11.Desain cylinder head ... 50

Gambar 4.12. Proses pembubutan rata cylinder head ... 51

xii

Gambar 4.14. Desain end cup ... 54

Gambar 4.15. End cup ... 55

Gambar 4.16. Desain Bushing piston rod ... 55

Gambar 4.17. Proses pembuatan lubang ... 56

Gambar 4.18. Bushing piston rod ... 57

Gambar 4.19. Desain saluran intake ... 58

Gambar 4.20. Saluran intake ... 59

Gambar 4.21. Meja hidrolik ... 60

Gambar 4.22. Desain mounting ... 60

Gambar 4.23. proses pembubutan dalam ... 61

Gambar 4.24. Mounting ... 62

Gambar 4.25. Desain meja hidrolik ... 63

Gambar 4.26. Proses pengelasan meja hidrolik ... 63

Gambar 4.27. Rem ... 64

Gambar 4.28. Dudukan rem A ... 65

Gambar 4.29. Dudukan rem B ... 65

Gambar 4.30. Desain tuas ... 66

Gambar 4.31. Komponen tambahan ... 67

Gambar 4.32. Desain bantalan peluncur ... 67

Gambar 4.33. Mounting cylinder ... 69

Gambar 4.34. Dudukan mounting ... 70

Gambar 4.35. Desain pen mounting ... 71

Gambar 4.36. Pemasangan saluran intake dengan cylinder tube ... 72

Gambar 4.37. Pemasangan end cup dengan cylinder tube ... 73

Gambar 4.38. Penyambungan mounting dengan end cup ... 73

Gambar 4.39. Pemasangan bushing ke cylinder head... 74

Gambar 4.40. Piston dan seal piston sebelum terpasang ... 74

Gambar 4.41. Seal piston setelah terpasang ke piston ... 75

Gambar 4.42. cylinder head, seal wiper, seal piston rod, dan seal “O” ring ... 75

Gambar 4.43. Pemasangan seal pada cylinder head ... 76

xiii

Gambar 4.45. siinder hidrolik setelah selesi dirakit ... 77

Gambar 4.46. Desain rangkaian hidrolik ... 77

Gambar 4.47. Pemasangan mounting ke meja hidrolik ... 78

Gambar 4.48. Pemasangan meja hidrolik dengan rangka utama dengan baut ... 79

Gambar 4.49. dudukan rem A ... 80

Gambar 4.50. Dudukan mounting, mounting cylinder dan pen ... 81

Gambar 4.51. Mounting end cup, mounting meja hidrolik dan pen ... 81

xiv

DAFTAR TABEL

Tabel 2.1. Cutting process parameter for turning ... 6

Tabel 2.2. Cutting process parameter for milling ... 12

Tabel 2.3. Klasifikasi elektroda seri E60 ... 22

Tabel 3.1. Identifikasi bahan-bahan yang dibutuhkan ... 38

Tabel 4.1. Perhitungan bubut cylinder tube ... 45

Tabel 4.2. Perhitungan bubut piston ... 48

Tabel 4.3. Perhitungan bubut batang piston ... 50

Tabel 4.4. Perhitungan cylinder head ... 52

Tabel 4.5. Perhitungan bubut end cup ... 54

Tabel 4.6. Perhitungan bubut bushing piston rod ... 57

Tabel 4.7. Perhitungan bubut saluran intake ... 59

Tabel 4.8. Perhitungan bubut mounting ... 62

xv

DAFTAR LAMPIRAN

Lampiran 1 Silinder (cylinder tube) ... 87

Lampiran 2 Piston ... 88

Lampiran 3 Batang piston (Piston rod) ... 89

Lampiran 4 Kepala silinder (Cylinder head) ... 90

Lampiran 5 Tutup silinder (End cup) ... 91

Lampiran 6 Bushing piston rod ... 92

Lampiran 7 Dudukan Fitting ... 93

Lampiran 8 Penyangga depan ... 94

Lampiran 9 Penyangga belakang ... 95

Lampiran 10 Bantalan peluncur depan ... 96

Lampiran 11 Bantalan peluncur belakang... 97

Lampiran 12 Pengunci bantalan ... 98

Lampiran 13 Pin ... 99

Lampiran 14 Penyangga (Mounting) ... 100

Lampiran 15 Dudukan silinder hidrolik ... 101

Lampiran 16 Rangka kiri rem ... 102

Lampiran 17 Rangka kanan rem ... 103

Lampiran 18 Tuas rem ... 104

xvi DAFTAR NOTASI DAN SINGKATAN

�� : diameter mula (mm)

�� : diameter akhir (mm)

�� : panjang pemesinan (mm)

�� : sudut potong utama (◦)

�� : sudut geram (◦)

� : kedalaman potong (mm)

� : gerak makan (mm/r)

W : lebar pemotongan (mm)

lw : panjang pemotongan (mm)

d : diameter luar (mm)

z : jumlah gigi

kr : sudut potong utama

n : putaran poros utama (rpm) vf : kecepatan makan (mm/put) lv : langkah pengawalan (mm)

ln : langkah pengakhiran (mm)

SMAW : Shield Metal Arc Welding AWS : American Welding Society DB : datar bawah (flat).

TL : tegak lurus (vertical). AK : atas kepala (overhead). DT : datar tegak (horizontal). AS : arus searah (direct current).

AB : arus bolak-balik (alternating current). PL : polaritas terbalik (reverse polarity). PM : polaritas mana saja (either polarity).

1

BAB I

PENDAHULUAN

1.1. Latar Belakang

Seiring dengan pesatnya perkembangan ilmu pengetahuan, tentunya memberikan dampak pada berbagai sektor. Salah satunya dalam bidang pemesinan. Mesin konvensional dinilai kurang efisien untuk pengerjaan benda kerja yang membutuhkan tekanan yang besar. Untuk mengatasi hal tersebut maka dikembangkannya mesin dengan kapasitas tekanan yang besar.

Salah satu mesin yang menggunakan tekanan sebagai prinsip kerja adalah friction welding. Dalam friction welding kedua permukaan benda kerja ditempel dan ditekan dengan tekanan tertentu, dimana salah satu benda kerja diputar sehingga akan menghasilkan panas pada daerah sambungan. Setelah sambungan memanas dan melunak, pemutaran dihentikan secara tiba-tiba dan selanjutnya benda kerja ditekan dengan tekanan yang lebih kuat.

Cara untuk menghasilkan keluaran berupa tekanan adalah dengan memanfaatkan sistem hidrolik. Sistem hidrolik adalah teknologi yang memanfaatkan zat cair, biasanya oli, untuk melakukan suatu gerakan segaris atau putaran. Sistem ini bekerja berdasarkan prinsip jika suatu zat cair dikenakan tekanan, maka tekanan tersebut akan merambat ke segala arah dengan tidak bertambah atau berkurang kekuatannya. Prinsip dalam rangkaian hidrolik adalah menggunakan fluida kerja berupa zat cair yang dialirkan dengan pompa hidrolik untuk menjalankan sistem tertentu.

2

friction welding dengan sistem hidrolik dan penambahan chuck. Dengan dibuatnya alat tersebut diharapkan pengujian akan lebih cepat, mudah, dan dapat mendukung benda kerja yang berdimensi besar.

1.2. Rumusan masalah

Berdasarkan dari latar belakang tersebut maka dapat dirumuskan bagaimana membuat peralatan mesin friction welding menggunakan sistem hidrolik kapasitas 2 ton.

1.3. Batasan Masalah

Ruang lingkup masalah yang akan dikaji dalam pembuatan peralatan friction welding ini yaitu tidak membahas tentang kelistrikan dan hanya pada proses pembuatan peralatan mesin friction welding dengan sistem hidrolik kapasitas 2 ton.

1.4. Tujuan Pembuatan

Tujuan pembuatan peralatan friction welding adalah menghasilkan mesin friction welding dengan menggunakan sistem hidrolik kapasitas 2 ton.

1.5. Manfaat Pembuatan

Manfaat yang dapat diambil dari adalah:

1. Mampu membuat inovasi baru mesin friction welding.

3 BAB II

DASAR TEORI

Dalam pembuatan suatu alat diperlukan pemahaman atas teori-teori proses produksi apa saja yang mungkin diperlukan dalam proses pembuatannya. Teori-teori proses produksi bisa berupa pembubutan, milling/frais, pengelasan dan yang lainnya. Pengetahuan dan pemahaman atas teori-teori yang ada pada proses produksi dapat membantu jalannya pembuatan suatu produk serta mempengaruhi hasil akhir produk.

2.1. Mesin Bubut

Mesin bubut merupakan salah satu metal cutting machine dengan gerak utama berputar. Prinsip kerjanya adalah benda kerja dicekam oleh chuck dan berputar sedangkan pahat potong bergerak maju untuk melakukan pemotongan dan pemakanan. Proses bubut adalah proses pemesianan untuk menghasilkan bagian-bagian mesin berbentuk silindris yang dikerjakan dengan menggunakan mesin bubut.

4

2.1.1. Komponen – Komponen Utama Mesin Bubut

a. Kepala Tetap (Headstock)

Kepala tetap terletak pada bagian sebelah kiri mesin bubut. Pada bagian ini terdapat spindel yang berfungsi untuk memutar benda kerja. Pada bagian headstock juga terdapat tuas – tuas yang berguna untuk mengatur kecepatan putar spindel.

Gambar 2.2. Kepala Tetap. b. Kepala Lepas (Tailstock)

Kepala lepas terletak pada bagian sebelah kanan mesin bubut. Kepala lepas berfungsi pada pekerjaan bubut dengan dua center, untuk menghindari benda kerja bengkok pada saat proses pembubutan, misalnya pada pekerjaan pembubutan As dan kepala lepas juga dapat dipasangi mata bor untuk pekerjaan pengeboran.

5

c. Eretan (Carriage)

Carriage merupakan penopang dan pembawa pahat bubut. Pada Carriage terdapat eretan melintang dan eretan kombinasi yang berguna untuk mengatur gerak dan posisi pahat. Pada carriage juga terdapat tool holder dan juga tuas menggerakkan carriage secara manual maupun otomatis.

Gambar 2.4. Carriage. d. Meja Mesin (Lathe Bed)

Lathe bed merupakan kerangka mesin bubut. Di bagian atasnya terdapat kepala lepas dan carriage.

6

2.1.2. Parameter Proses Bubut

Dalam proses pembubutan terdapat elemen dasar proses bubut yang dapat diketahui atau dihitung dengan menggunakan rumus yang dapat diturunkan dari gambar kerja. Kondisi pemotongan ditentukan sebagai berikut :

a. Benda Kerja :

= diameter mula (mm) = diameter akhir (mm)

� = panjang pemesinan (mm)

b. Pahat :

� = sudut potong utama (◦)

� = sudut geram (◦) c. Mesin Bubut :

= kedalaman potong (mm) = gerak makan (mm/r) = putaran poros utama (rpm)

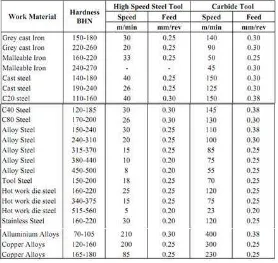

Tabel 2.1. Cutting Process Parameters for Turning

7

Elemen dasar dapat dihitung dengan rumus-rumus berikut : a. Kecepatan Potong :

= �. . / � ... (2.1) Dimana, d = diameter rata-rata, yaitu :

+

= ... (2.2) b. Kecepatan Makan :

�= . / � ... (2.3)

c. Kedalaman Potong :

= − = ... (2.4) d. Waktu Pemotongan :

� = �⁄ � � ... (2.5)

e. Kecepatan penghasilan geram : = �. � dimana, penampang geram sebelum terpotong � = �. , maka :

= . . ⁄min ...(2.6)

2.1.3. Macam Pembubutan

Jenis-jenis pekerjaan yang dapat dikerjakaan mesin bubut antara lain : a. Membubut Lurus

Ada dua cara membubut lurus, yaitu pembubutan memanjang (sejajar benda kerja) dan pembubutan permukaan rata (facing) untuk menghasilkan pembubutan permukaan datar pada benda kerja.

8

b. Membubut Alur

Untuk membuat alur, digunakan pahat bubut pengalur. Pahat ini berbentuk lurs, bengkok, berjenjang ke kanan atau kekiri. Bentuk-bentuk pahat ini antara lain :

Gambar 2.7. Membubut Alur. (Kalpakjian,2009) c. Mengebor

Pembubutan ini digunakan untuk pembubutan lubang pada benda kerja.

Gambar 2.8. Mengebor. (kalpakjian, 2009)

d. Membubut Dalam

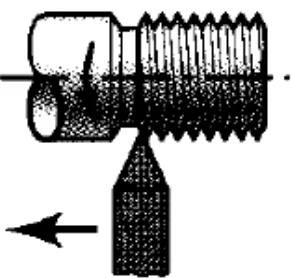

Pembubutan ini digunakan untuk memperbesar lubang pada benda kerja. e. Membuat Ulir

9

Gambar 2.9. Membubut Ulir. (Kalpakjian, 2009)

2.2. Mesin Frais

Mesin frais adalah mesin perkakas yang gerak utamanya adalah berputar. Mesin frais mampu mengerjakan pemakanan permukaan dan sisi tegak. Pada mesin frais vertikal sumbu utama spindelnya tegak lurus dengan meja mesin.

10

2.2.1. Komponen-Komponen Mesin Frais

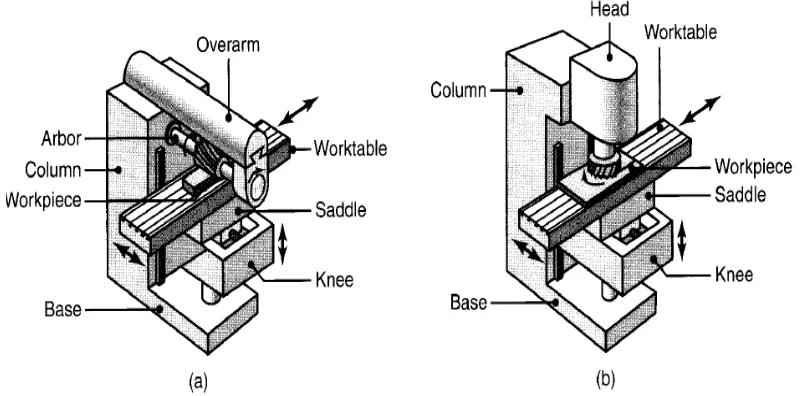

Gambar 2.11. Bagian-bagian mesin frais. a) Horizontal milling. b) vertical milling.

(Kalpakjian, 2009) Keterangan :

Column (Tiang) merupakan tempat spindel terpasang, didalamnya terdapat gigi sistem transmisi penggerak spindel.

Knee diatasnya terpasang saddle, knee terpasang pada peluncur yang ada pada column. Knee dapat digeserkan naik dan turun pada column.

Saddle. Saddle terpasang pada peluncur yang ada pada knee, sehingga saddle dapat digeserkan pada knee untuk melakukan gerakan melintang dari meja.

Meja. Tempat dimana benda kerja dipasang dengan penjepit. Meja terpasang diatas peluncur dari saddle, sehingga bisa digeser-geser.

Over Arm terpasang pada knee dan dapat digerakkan maju dan mundur, unutk mengatur panjang lengan sesuai ukuran benda kerja yang difrais. Arbor adalah tempat perkakas frais dipasang. Arbor terpasang pada

spindel sehingga ikut berputar besama spindel.

11

2.2.2. Parameter Pemotongan

Parameter pemotongan diperlukan agar proses produksi berjalan sesuai dengan perencanaan. Parameter pemotongan antara lain : kecepatan potong, putaran spindel, dalam pemakanan, gerak makan pergigi, kecepatan penghasilan geram dan waktu pemesinan.

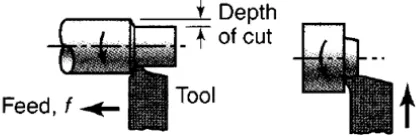

Gambar 2.12. Parameter pemotongan. (Rochim, 1993)

Keterangan : Benda kerja :

W : lebar pemotongan (mm) lw : panjang pemotongan (mm) a : kedalaman pemotongan (mm) Pahat Frais :

d : diameter luar (mm) z : jumlah gigi

kr : sudut potong utama Mesin Frais :

12

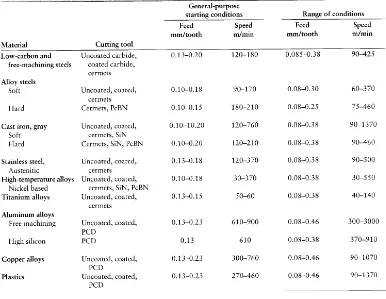

Tabel 2.2. Cutting Process Parameters for milling. (Kalpakjian, 2009)

a. Kecepatan Potong

untuk menentukan kecepatan potong ada beberapa faktor yang perlu diperhatikan antara lain :

Material benda kerja Material pisau frais Diameter pisau

Kehalusan permukaan yang diinginkan Dalam pemakanan/pemotongan

Persamaan untuk cutting speed :

= �. . ⁄min ... (2.7) Keterangan :

: cutting speed : diameter pisau

13

b. Putaran Pisau

faktor-faktor yang perlu diperhatikan dalam menentukan putaran pisau mesin frais antara lain :

Material yang akan di frais Bahan pisau frais

Diameter frais

c. Feed

feed merupakan gerak makan pisau frais terhadap benda kerja. Faktor – faktor yang perlu diperhatikan antara lain :

Dalam pemakanan Material benda kerja

Tipe permukaan finishing yang diinginkan Tipe pisau frais

d. Dalam Pemotongan

Pemotongan pada mesin frais tergantung pada jenis pemakanan yang dilakukan. Pemakanan dalam proses frais antara lain pemakanan kasar dan pemakanan halus (finishing). pemakanan kasar bertujuan untuk memotong benda kerja sesuai dengan yang direncanakan, sedangkan pemakanan halus berfungsi untuk proses finishing benda kerja.

e. Gerak Makan Per Gigi (fz)

Gerak makan pergigi dapat dihitung dengan persamaan berikut :

� = ⁄�. (mm/gigi) ... (2.8)

f. Waktu Pemotongan/Pemakanan

Waktu pemotongan dapat dihitung dari persamaan berikut :

� = �⁄ min ...(2.9) Keterangan :

14

lv = 1 , untuk mengefrais datar lv ≥ 0 untuk mengefrais tegak lv ≥ 0 untuk mengefrais datar ln d/2 untuk mengefrais tegak

g. Kecepatan Penghasil Geram

Kecepatan penghasil geram dapat dihitung dengan persamaan berikut : = . . / ⁄ � ... (2.10)

2.3. Gergaji

Gergaji merupakan alat perkakas yang berguna untuk memotong benda kerja. Gergaji memiliki konstruksi yang beragam sesuai dengan ukuran, bentuk dan jenis material benda kerja yang akan dipotong.

2.3.1. Gergaji Tangan

[image:30.595.203.424.447.613.2]Digunakan untuk pekerjaan-pekerjaan yang sedehana dalam jumlah produksi yang rendah.

Gambar 2.13. Gergaji tangan.

2.3.2. Gergaji Mesin

15

Gambar 2.14. Gergaji mesin.

2.4. Mesin Bor (Drilling Machine)

Mesin bor merupakan suatu mesin yang gerakannya dengan memutar mata bor yang arah gerakkannya terbatas yaitu gerak turun dan gerak naik.

2.4.1. Mesin Bor Meja

16

Gambar 2.15. Mesin bor Meja.

2.4.2. Komponen-Komponen Utama Mesin Bor Meja

[image:32.595.220.404.456.696.2]17

a. Base (dudukan)

Base terletak paling bawah dan menempel ke lantai biasanya dibaut. Base merupakan bagian dari mesin bor meja yang berfungsi sebagai penopang seluruh kompoen mesin bor.

b. Tiang (Column)

Tiang merupakan bagian dari mesin bor yang digunakan untuk menyangga bagian-bagian yang digunakan untuk proses pengeboran.

c. Meja

Berfungsi sebagai tempat untuk meletakkan benda kerja yang akan di bor. Meja kerja dapat digerakkan secara vertikal naik dan turun.

d. Spindel

Bagian yang berfungsi menggerakkan chuck atau pencekam, yang mencekam mata bor.

e. Mata Bor

Merupakan alat potong pada mesin bor untuk melubangi benda kerja. f. Drill Free Handle

Handle yang berfungsi untuk menurunkan atau menekankan spindle dan mata bor ke benda kerja.

2.4.3. Elemen Dasar Proses Bor / Drill

[image:33.595.259.367.526.709.2]Elemen dasar proses bor bisa ditentukan berdasarkan gambar proses bor.

18

Keterangan :

= diameter bor (mm)

� = panjang pemesinan (mm)

= kedalaman potong (mm) = gerak makan (mm/r) = putaran poros utama (rpm)

lw = panjang pemotongan pada benda kerja (mm)

lv = langkah pengawalan (mm)

ln = langkah pengakhiran (mm)

a. Kecepatan Potong

= �× × / �� ...(2.16) b. Gerak makan (Feeding)

= × / �� ...(2.17) c. Kedalaman potong

= ...(2.18) d. Waktu pemotongan

� = �

� �� ...(2.19)

Dimana :

� = + + ...(2.20)

e. Kecepatan penghasilan geram

= � 2× � / �� ...(2.21)

2.5. Pengelasan

19

2.5.1. Pengelasan SMAW (Shielded Metal Arc Welding)

Pengelasan SMAW pada umumnya disebut las listrik merupakan proses yang menggunakan panas untuk mencairkan material dasar dan elektroda. Panas tersebut ditimbulkan oleh lompatan ion listrik yang terjadi antara katoda dan anoda (ujung elektrodan dan permukaan plat yang akan dilas). Sumber tegangan yang digunakan ada dua macam yaitu listrik AC (arus bolak balik) dan listrik DC (arus searah).

Adanya proses pengelasan timbul karena adanya kontak antara ujung elektroda dan material dasar sehingga terjadi hubungan pendek. Saat terjadi hubungan pendek tersebut welder atau tukang las menarik elektroda sehingga terbentuk busur listrik yaitu lompatan ion yang menimbulkan panas. Panas tersebut akan mencairkan elektroda dan material dasar sehingga cairan elektoda dan material dasar akan menyatu dan membentuk logas lasan.

2.5.2. peralatan pengelasan SMAW

a. Mesin Las Listrik

20

Gambar 2.18. Mesin Las. b. Kabel Las

Kabel las digunakan untuk mengalirkan arus listrik dari sumber listrik ke mesin las atau dari mesin las ke elektroda dan penjepit benda kerja.

c. Stick Elektroda (pemegang elektroda)

Berfungsi sebagai penjepit ujung dari elektroda yang tidak berselaput. Bagian pemegang/penjepit elektroda harus bersih agar hambatannya kecil sehingga bisa mengalirkan arus dengan baik.

Gambar 2.19. Pemegang elektroda. d. Klem Masa

[image:36.595.205.448.532.638.2]21

Gambar 2.20. klem masa.

2.5.3. Elektroda

Elekroda las SMAW biasanya dilapisi dengan lapisan flux, yang berfungsi sebagai pembentuk gas yag melindungi cairan logam dari kontaminasi udara sekelillingnya. Selain itu flux juga berguna untuk membentuk terak las yang juga berfungsi terrak las yang melindungi cairan las dari pengaruh sekelilingnya. Menurut AWS (American Welding Socienty) elektroda dklasifikasikan dengan huruf E dan diikuti empat atau lima digit misalnya EXXXX.

Keterangan-keterangan yang tertera pada elektroda dapat dibaca sebagai berikut :

Huruf E= Elektroda

XX = dua huruf X terdepan menunjukkan kekuatan tarik bahan las setelah proses las dilakukan. Misanya E60XX artinya bahan tersebut kuat tariknya sesudah dilaskan 60.000 psi.

X = huruf X ketiga menunjukkan posisi pengelasan yang tepat. Untuk angka “1” artinya boleh dipergunakan untuk semua posisi. Angka “2” artinya hanya bisa digunakan pada posisi tertentu.

22

Tabel 2.3. Klasifikasi Elektorda Seri E60 (American Welding Society)

Klasifikasi Elektroda Seri E60 Klasifikasi

AWS

Jenis kimia pelindung Posisi pengelasan yang paling sesuai

Jenis arus listrik

E6010 High cellulose sodium DB,TL,AK,DT ASPT

E6011 High cellulose potassium DB,TL,AK,DT AB atau ASPT

E6012 High titania sodium DB,TL,AK,DT AB atau ASPL

E6013 high titania potassium DB,TL,AK,DT AB atau ASPM

E6020 High iron oxide DT, F AB atau ASPL

E6022 High iron oxide DB AB atau ASPM

E6027 High iron oxide, iron powder

DT,F,DB AB atau ASPL

Keterangan :

DB = datar bawah (flat). TL = tegak lurus (vertical). AK = atas kepala (overhead). DT = datar tegak (horizontal). AS = arus searah (direct current).

23

Gambar 2.21. Elektroda.

2.6. Tap

Tap merupakan sebuah alat yang digunakan untuk membuat ulir dalam, pada suatu benda kerja. Benda kerja yang akan ditap harus dibor terlebih dahulu sesuai dengan diameter inti ulir. Perangkat tap biasanya terdiri dari tiga jenis tap yaitu tap konis, tap antara, dan tap rata. Masing-masing jenis tap digunakan secara berurutan dimulai dari tap konis hingga tap rata.

[image:39.595.129.503.513.649.2]24

Gambar 2.23. Pemegang Tap. (Ambiyar, 2008).

2.7. Gerinda

Mesin gerinda merupakan mesin perkakas yang dapat digunakan untuk memotong maupun mengasah suatu benda kerja. Prinsip kerja roda gerinda adalah roda gerinda yang berputar didekatkan/disentuhkan ke benda kerja sehingga terjadi pemotongan atau pengasahan. Macam-macam gerinda antara lain :

i. Mesin Gerinda Potong

[image:40.595.223.402.550.720.2]Mesin gerinda potong menggunakan batu gerinda untuk memotong benda kerja. Proses pemotongan dilakukan dengan menjepit material pada ragum mesin gerinda. Selanjutnya batu gerinda dengan putaran tinggi digesekkan ke material. Kapasitas kerja mesin gerinda potong terbatas pada pemotongan bahan berbentuk profil-profil misalnya pipa, besi siku, dan sebagainya.

25

ii. Mesin Gerinda Tangan

[image:41.595.167.460.267.437.2]Mesin gerinda tangan merupakan mesin yang berfungsi untuk menggerinda benda kerja. Menggerinda dapat bertujuan untuk mengasah benda kerja seperti pisau dan pahat, atau dapat juga bertujuan untuk membentuk benda kerja seperti merapikan hasil pemotongan, merapikan hasil las, membentuk lengkungan pada benda kerja yang bersudut,menyiapkan permukaan benda kerja untuk dilas, dan lain-lain.

Gambar 2.25. Mesin gerinda tangan. 2.8. Mur dan Baut

Mur dan baut merupakan alat penyambung yang sambungannya dapat dibongkar pasang tanpa merusak alat yang disambung maupun mur dan baut itu sendiri. Bagian terpenting dari mur dan baut adalah ulir. Ulir berfungsi sebagai pengikat atau pengunci antara mur dan baut.

2.8.1. Fungsi Ulir

Ulir dapat menggabungkan atau menyambung beberapa komponen menjadi satu unit produk jadi. Fungsi ulir secara umum adalah sebagai alat pengikat, artinya dapat mengikat komponen-komponen menjadi suatu barang jadi. Ulir yang biasa digunakan sebagai pengikat biasanya adalah ulir segi tiga.

2.8.2. Istilah-Istilah pada Ulir

26

Gambar 2.26. Bagian-Bagian Ulir (Sularso, 2008)

1. Diameter mayor (diameter luar) adalah diameter terbesar pada ulir 2. Diameter minor (diameter inti) dalah diameter terkecil dari ulir.

3. Diameter pitt (diameter tusuk) merupakan diameter semu yang letaknya di antara diameter luar dan diameter inti.

4. Jarak antara puncak ulir (pitch), mempunyai pengaruh yang cukup besar, jika jarak antara puncak ulir yang satu dengan puncak ulir yang satunya tidak sama maka ulir ini tidak dapat dipasangkan.

5. Sudut ulir dalah sudut dari kedua sisi permukaan ulir dalam satuan derajat. Misalnya untuk American standard dan ISO sudut ulirnya adalah 60◦.

6. Kedalaman ulir adalah jarak antara diameter inti dengan diameter luar. Adapun cara baca simbol mur dan baut adalah sebagai berikut :

a. Simbol M10 x 1,5.

27

b. Simbol W 1/4 x 20, W 3/8 x 16

Artinya adalah: W = Jenis ulir Witworth. ¼ = Diameter nominal ulir dalam inchi. 20 = Jumlah gang ulir sepanjang satu inchi.

2.8.3. Macam-Macam Mur dan Baut

a. Baut

Jenis baut penjepit terdiri dari 3 macam, yaitu : i. Baut biasa (baut tembus)

[image:43.595.119.509.309.618.2]ii. Baut tanam iii. Baut tap

28

b. Mur

[image:44.595.189.476.218.343.2]Umumnya mur mempunyai bentuk segi enam, Namun pada penggunaan khusus digunakan mur dengan bentuk yang bervariasi, sesuai dengan kebutuhan. Variasi bentuk mur misalnya mur bulat, mur flens, mur kuping, dan sebagainya.

Gambar 2.28. (a) mur flens dan (b) mur tutup (Sularso, 2008).

2.9. Cat

Cat adalah suatu cairan yang dapat dioleskan ke suatu permukaan dan setelah mengering akan membentuk suatu lapisan yang melekat pada permukaan tersebut. fungsi cat adalah sebagai pelindung permukaan suatu benda, misalnya untuk memisahkan permukaan logam dengan kondisi disekitarnya sehingga dapat menghambat timbulnya korosi pada logam.

[image:44.595.241.384.552.723.2]83 BAB V

PENUTUP

5.1. Kesimpulan

Berdasarkan dari keseluruhan proses pembuatan peralatan mesin friction welding dapat diambil kesimpulan bahwa peralatan mesin friction welding selesai dibuat dan dapat beroperasi sesuai dengan yang direncanakan. Peralatan mesin friction welding meliputi :

1. Silinder hidrolik dengan diameter total 86 mm dan panjang total 457 mm dikerjakan dengan menggunakan mesin bubut, mesin drill, las busur dan tap. Waktu total pengerjaan bubut untuk silinder hidrolik adalah :

No pengerjaan waktu (menit)

1 Cylinder Tube 5,93

2 Piston 8,67

3 Piston rod 2,35

4 Cylinder Head 5,71

5 End Cup 2,25

6 Bushing 1,15

7 Saluran Intake 0,36

Jumlah 26,40

2. Meja hidrolik dengan dimensi 810 mm x 410 mm x 225 mm dikerjakan dengan menggunakan mesin brander, mesin drill, mesin las listrik dan mesin gerinda.

84

4. Komponen tambahan berupa bantalan luncur, pen mounting, mounting cylinder dan dudukan mounting dikerjakan dengan menggunkan mesin bubut, mesin frais, mesin drill, mesin las listrik.

5. Motor listrik menggunakan 3 phase 3 pk 1430 rpm untuk menggerakan putaran spindle dan 3 phase 1 pk 1420 rpm untuk menggerakkan pompa hidrolik.

6. Pompa hidrolik menggunnakan jenis gear pump dengan spesifikasi :

Tipe Gpy – 3r870 740

Displacement 2,93 cm3– 0,179 in3

Rate pressure 20,6 mpa – 206 bar – 2987 psi

Speed min-max 700 rpm – 3000 rpm

7. Valve menggunakan tipe 4/3directional valve - way hand - lever valve with by pass position (port size : ½).

8. Pressure relief valve menggunakan model BT – 03 – 32. 5.2. Saran

Saran yang diberikan adalah sebagai berikut :

1. Pada saat proses pembuatan perlu memperhatikan prosedur penggunaan alat dan K3.

2. Pada saat proses pembuatan komponen perlu memperhatikan ketelitian adar komponen yang dibuat menjadi presisi.