commit to user LAPORAN KHUSUS

KAJIAN PENERAPAN MANAJEMEN RISIKO KESELAMATAN

DAN KESEHATAN KERJA LINGKUNGAN (K3L) PADA

PROSES BLASTING DI AREA PERTAMBANGAN

BATUBARA PT. CIPTA KRIDATAMA

JOBSITE MAHAKAM SUMBER JAYA

KALIMANTAN TIMUR

Arief Aminuddin R.0008091

PROGRAM DIII HIPERKES DAN KESELAMATAN KERJA FAKULTAS KEDOKTERAN UNIVERSITAS SEBELAS MARET

commit to user

iii

PENGESAHAN PERUSAHAAN

Tugas Akhir dengan judul : Kajian Penerapan Manajemen Risiko Keselamatan dan Kesehatan Kerja Lingkungan (K3L) pada Proses Blasting di Area

Pertambangan Batubara PT. Cipta Kridatama Jobsite Mahakam Sumber Jaya Kalimantan Timur

Arief Aminuddin, NIM : R.0008091, Tahun : 2011

Telah diuji dan sudah disahkan di hadapan Penguji Tugas Akhir

PT. Cipta Kridatama

Pada Hari ………….Tanggal ………….. 20 …….

OSHE Supervisor

commit to user

iv ABSTRAK

KAJIAN PENERAPAN MANAJEMEN RISIKO KESELAMATAN DAN KESEHATAN KERJA LINGKUNGAN (K3L) PADA PROSES BLASTING DI

AREA PERTAMBANGAN BATUBARA PT. CIPTA KRIDATAMA JOBSITE MAHAKAM SUMBER JAYA

KALIMANTAN TIMUR

Arief Aminuddin1, Sumardiyono2 dan Tarwaka3

Tujuan: Untuk mengetahui bagaimana penerapan manejemen risiko pada proses blasting

di PT. Cipta Kridatama Jobsite Mahakam Sumber Jaya Kalimantan Timur, efektivitas

penerapannya dan kesesuaiannya dengan OHSAS 18001:2007 klausul 4.3.1 “Hazard

Identification, Risk Assessment And Determining Controls” dan ISO 14001:2004 klausul

4.3.1 “Enviromental aspects”.

Metode: Kerangka pemikiran penelitian ini adalah bahwa aktivitas blasting di area pertambangan batubara mempunyai tingkat risiko tinggi yang dapat menyebabkan kecelakaan maupun penyakit akibat kerja. Penilaian risiko dan pengendalian dilakukan untuk mengelola bahaya agar tingkat risiko masuk dalam kriteria dapat diterima. Sedangkan untuk bahaya yang tidak diterima dilakukan pengendalian lanjutan agar tingkat risiko turun. Hal ini kemudian dievaluasi untuk dinilai efektifitasnya sehingga pengendalian dapat terlaksana dengan baik.

Hasil: Penelitian ini dilaksanakan dengan metode deskriptif yang memberikan gambaran pelaksanaan manajemen risiko yang terdiri dari identifikasi bahaya, penilaian dan pengendalian risiko. Pengambilan data ini dilakukan melalui observasi langsung ke lapangan, wawancara kepada karyawan serta studi kepustakaan. Data kemudian dibahas untuk mengetahui penerapan dan efektifitas manajemen risiko serta kesesuaiannya dengan peraturan perundangan dan standar identifikasi bahaya, penilaian dan pengendalian risiko

K3L (Keselamatan, Kesehatan Kerja dan Lingkungan).

Simpulan: Perusahaan telah melaksanakan manajemen risiko dalam proses blasting secara efektif sesuai dengan OHSAS 18001:2007 Klausul 4.3.1 “Hazard Identification, Risk

Assessment, And Determining Controls” dan ISO 14001:2004 Klausul 4.3.1 “Enviromental

Aspects”.

Kata kunci : Manajemen Risiko, Identifikasi Bahaya, Penilaian dan Pengendalian Risiko.

commit to user

v

KATA PENGANTAR

Alhamdulillah hirabbil ‘alamin, segala puja dan puji syukur tak henti-hentinya penulis panjatkan kehadirat Allah SWT atas segala rahmat dan hidayat-Nya yang tercurah untuk hamba-Nya sehingga penulis bisa menyelesaikan laporan khusus : “Kajian Penerapan Manajemen Risiko Keselamatan dan Kesehatan Kerja (K3L) pada Proses Blasting di Area Pertambangan Batubara PT. Cipta Kridatama Jobsite Mahakam Sumber Jaya Kalimantan Timur”. Laporan ini disusun untuk memenuhi salah satu persyaratan kelulusan pendidikan yang penulis tempuh di Program Studi D. III Hiperkes dan Keselamatan Kerja Fakultas Kedokteran Universitas Sebelas Maret Surakarta.

Penulis menyadari bahwa terselesaikannya penulisan laporan ini tidak terlepas dari bantuan dan bimbingan dari berbagai pihak. Oleh karena itu, dengan segala kerendahan hati perkenankanlah penulis untuk mengucapkan terima kasih kepada:

1. Bapak Prof. Dr. H. AA. Subijanto, dr., MS, selaku Dekan Fakultas Kedokteran Universitas Sebelas Maret Surakarta periode sampai dengan Mei 2011.

2. Bapak Prof. Dr. Zainal Arifin Adnan, dr., S.Pd – KR – FINASIM, selaku Dekan Fakultas Kedokteran Universitas Sebelas Maret Surakarta.

3. Bapak Putu Suriyasa, dr., MS, PKK, Sp.Ok, selaku Ketua Program D.III Hiperkes dan

Keselamatan Kerja Fakultas Kedokteran Universitas Sebelas Maret periode sampai dengan Juni 2011.

4. Bapak Sumardiyono, SKM, M.Kes selaku selaku Ketua Program D.III Hiperkes dan Keselamatan Kerja Fakultas Kedokteran Universitas Sebelas Maret.

5. Bapak Sumardiyono, SKM, M.Kes selaku Pembimbing I dalam penyusunan laporan ini.

6. Bapak Tarwaka, PGDip.Sc., M.Erg selaku Pembimbing II dalam penyusunan laporan

ini.

7. Bapak Johannes Simanjuntak, selaku Coorporate OSHE Manager PT. Cipta Kridatama

terima kasih telah memperkenankan penulis melaksanakan magang di PT. Cipta Kridatama site Mahakam Sumber Jaya.

8. Ibu Ermy Winarjati, selaku HRD and GA Manager PT. Cipta Kridatama yang telah menerima penulis untuk melaksanakan magang di PT. Cipta Kridatama ini.

9. Bapak Yoedi Winandar, selaku Project Manager PT. Cipta Kridatama site Mahakam Sumber Jaya yang telah menerima dan memperkenankan penulis untuk magang selama 3 bulan di PT. Cipta Kridatama site Mahakam Sumber Jaya.

10.Bapak Muhammad Saliman selaku Safety Supervisor sekaligus pembimbing I di perusahaan, terima kasih banyak atas bantuan dan bimbingannya.

11.Seluruh keluarga besar PT. Cipta Kridatama site Mahakam Sumber Jaya yang tidak bisa penulis sebutkan satu persatu terima kasih atas bimbingannya.

12.Ayah dan Bunda terima kasih atas untaian doa, dukungan dan curahan kasih sayangnya yang tiada hentinya mengalir untuk penulis.

13.Ade terima kasih atas kesetiaan dan kesabaranmu memberi semangat dalam setiap langkahku.

commit to user

vi

Penulis menyadari dalam penulisan laporan ini masih jauh dari kesempurnaan. Untuk itu, saran dan kritik yang membangun sangat diharapkan penulis demi penyempurnaan laporan ini. Semoga laporan ini bisa bermanfaat bagi penulis maupun pembaca.

Surakarta, Mei 2011 Penulis,

commit to user

vii DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

HALAMAN PENGESAHAN PERUSAHAAN ... iii

ABSTRAK ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN ... xi

BAB I PENDAHULUAN ... 1

A. Latar Belakang Masalah ... 1

B. Rumusan Masalah ... 4

C. Tujuan Penelitian ... 4

D. Manfaat Penelitian ... 5

BAB II LANDASAN TEORI ... 7

A. Tinjauan Pustaka ... 7

1. Tempat kerja ... 7

2. Aktivitas Kerja ... 8

3. Sumber Bahaya ... 8

4. Kecelakaan Kerja ... 13

commit to user

viii

6. Risiko Kecelakaan Kerja ... 20

7. Keselamatan dan Kesehatan Kerja ... 22

8. Manajemen Risiko ... 23

B. Kerangka Pemikiran ... 36

BAB III METODE PENELITIAN ... 37

A. Metode Penelitian ... 37

B. Lokasi Penelitian ... 37

C. Obyek dan Ruang Lingkup Penelitian ... 37

D. Sumber Data ... 38

E. Teknik Pengumpulan Data ... 38

F. Pelaksanaan ... 39

G. Analisa Data ... 40

BAB IV HASIL DAN PEMBAHASAN ... 41

A. Hasil Penelitian ... 41

B. Pembahasan ... 59

BAB V SIMPULAN DAN SARAN ... 108

A. Simpulan ... 108

B. Saran ... 111

DAFTAR PUSTAKA ... 112

commit to user

ix

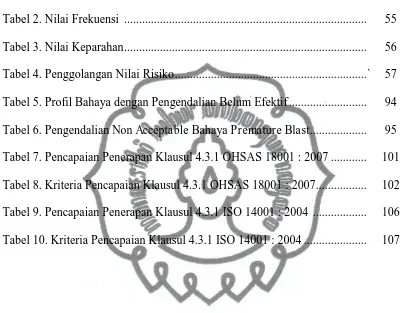

DAFTAR TABEL

Tabel 1. Nilai Peluang ... 55

Tabel 2. Nilai Frekuensi ... 55

Tabel 3. Nilai Keparahan ... 56

Tabel 4. Penggolangan Nilai Risiko ... ` 57

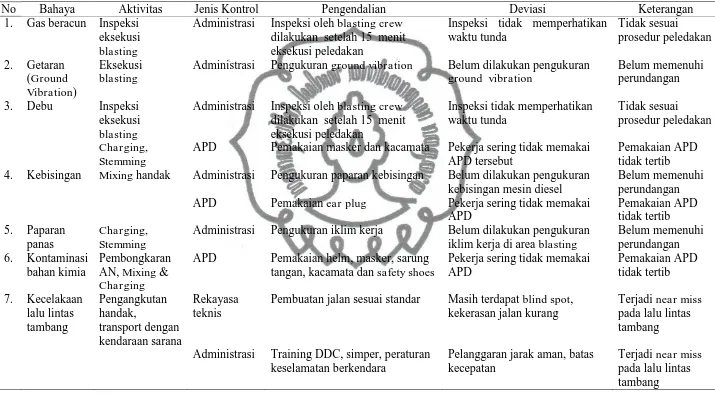

Tabel 5. Profil Bahaya dengan Pengendalian Belum Efektif ... 94

Tabel 6. Pengendalian Non Acceptable Bahaya Premature Blast ... 95

Tabel 7. Pencapaian Penerapan Klausul 4.3.1 OHSAS 18001 : 2007 ... 101

Tabel 8. Kriteria Pencapaian Klausul 4.3.1 OHSAS 18001 : 2007 ... 102

Tabel 9. Pencapaian Penerapan Klausul 4.3.1 ISO 14001 : 2004 ... 106

commit to user

x

DAFTAR GAMBAR

Gambar 1. Teori Domino ... 14

Gambar 2 Teori Gunung Es ... 21

Gambar 3. Bagan Kerangka Pemikiran ... 36

Gambar 4. Bagan Proses Blasting di PT. Cipta Kridatama

commit to user

xi

DAFTAR LAMPIRAN

Lampiran 1. Form Identifikasi Bahaya, Penilaian dan Pengendalian Risiko K3L PT.

Cipta Kridatama.

Lampiran 2. HIRADC Drill & Blast Departement PT. Cipta Kridatama bulan Maret 2011.

Lampiran 3. Flow Chart Prosedur Identifikasi Bahaya, Penilaian dan Pengendalian Risiko

commit to user

1 BAB I

PENDAHULUAN

A. Latar Belakang Masalah

Industri pertambangan mengandung potensi dan faktor bahaya dengan

risiko tinggi. Hal ini dapat mengancam dan menimbulkan kerusakan harta

benda maupun korban cedera bahkan kematian. Perkembangan industri yang

semakin pesat dengan menggunakan peralatan-peralatan yang modern dan

canggih memberikan dampak risiko kecelakaan dan kerugian yang lebih besar.

Setiap proses produksi, peralatan/mesin dan tempat kerja yang

digunakan untuk menghasilkan suatu produk, selalu mengandung potensi

bahaya tertentu yang bila tidak mendapat perhatian secara khusus akan dapat

menimbulkan kecelakaan kerja. Potensi bahaya yang dapat menyebabkan

kecelakaan kerja dapat berasal dari berbagai kegiatan atau aktivitas dalam

pelaksanaan operasi atau juga berasal dari luar proses kerja (Tarwaka, 2008).

Sumber-sumber bahaya perlu dikendalikan untuk mengurangi

kecelakaan dan penyakit akibat kerja. Untuk mengendalikan sumber-sumber

bahaya, maka sumber-sumber bahaya tersebut harus ditemukan dengan

melakukan identifikasi sumber bahaya potensial yang ada di tempat kerja

(Suma’mur, 1993).

Setelah sumber bahaya teridentifikasi, maka dilakukan penilaian tingkat

commit to user

diusahakan suatu pengendalian sampai tingkat yang aman untuk tenaga kerja

terhadap keselamatan dan kesehatan kerja serta lingkungan.

Pemerintah mengeluarkan Undang-undang Nomor 1 Tahun 1970

tentang Keselamatan Kerja yang menyebutkan bahwa setiap tenaga kerja

berhak mendapatkan keselamatannya dalam melakukan pekerjaan untuk

kesejahteraan hidup dan produktifitas nasional dan dikeluarkannya. Keputusan

Menteri Pertambangan dan Energi No.555K/26/MPE/1995 tentang

Keselamatan dan Kesehatan Kerja di Pertambangan Umum. Hal ini

merupakan bukti bahwa Pemerintah telah memberikan perhatian yang besar

terhadap perlindungan keselamatan dan kesehatan kerja karyawan dalam

kegiatan industri khususnya dalam industri pertambangan.

Prosedur identifikasi bahaya, penilaian risiko dan kontrol pengendalian

telah masuk dalam persyaratan pemenuhan K3 secara internasional. Standar

OSHAS 18001 : 2007 merupakan standar internasional yang mengatur

pemenuhan sertifikasi persyaratan K3. Salah satu klausul yang termuat di

dalamnya adalah klausul 4.3.1 yaitu “Hazard Identification, Risk Assessment,

And Determining Controls. Yang menyebutkan organisasi harus menetapkan

mengimplementasikan dan memelihara prosedur untuk melakukan identifikasi

bahaya dari kegiatan yang sedang berjalan, penilaian risiko dan menetapkan

pengendalian yang diperlukan.

Standar yang lain adalah ISO 14001:2004, yang lebih spesifik untuk

ruang lingkup pengelolaan lingkungan. Di dalamnya terdapat klausul 4.3.1

commit to user

mengimplementasikan, dan memelihara prosedur untuk mengidentifikasi aspek

lingkungan kegiatan, produk dan jasa dalam lingkup sistem manajemen

lingkungan serta menetukan aspek yang mempunyai dampak penting terhadap

lingkungan.

Dalam operasi penambangan batubara melibatkan berbagai proses

pendukung. Proses blasting merupakan proses pendukung yang penting akan

tetapi mempunyai potensi bahaya yang sangat besar. Aktivitas tersebut dapat

mengancam keselamatan dan kesehatan tenaga kerja, unit kerja maupun

masyarakat sekitar area operasi penambangan.

Sebuah makalah yang dibuat oleh peneliti dari US Mine Safety and

Health Administration pada tahun 2001 menunjukkan bahwa terdapat empat

kategori utama kecelakaan kerja yang berhubungan dengan peledakan, yaitu

keselamatan dan keamanan lokasi peledakan, batu terbang atau flying rock,

peledakan prematur (premature blasting) dan peledakan mangkir(misfre).

Kasus kecelakaan kerja dalam peledakan akibat flying rock yang

terjadi di PT. Adaro Indonesia (perusahaan tambang batubara di Kalimantan

Selatan) yang mengakibatkan kematian seorang juru ledak pada sekitar

Desember 2007 lalu merupakan salah satu bukti bahwa kecelakaan kerja

dalam operasi peledakan merupakan risiko tinggi yang wajib dikendalikan

dengan sebaik-baiknya.

PT. Cipta Kridatama Jobsite Mahakam Sumber Jaya dalam

operasional produksinya selalu melibatkan aktivitas blasting sehingga telah

commit to user

jalur perlintasan jalan akses menuju pemukiman penduduk menyebabkan

manajemen pengelolaan bahaya dengan risiko yang tinggi ini harus dilakukan

dengan tepat. Kegagalan pengendalian bahaya ini dapat berakibat fatal baik

luka/ kematian pada manusia, kerusakan pada unit kerja maupun pencemaran

terhadap lingkungan. Berdasarkan latar belakang diatas penulis mencoba

untuk memberikan gambaran penerapan identifikasi potensi bahaya dan upaya

pengendalian yang akan digunakan untuk membuat laporan dengan judul ”

Kajian Penerapan Manajemen Risiko Keselamatan dan Kesehatan Kerja

Lingkungan pada Proses Blasting di Area Pertambangan Batubara PT.

Cipta Kridatama Jobsite Mahakam Sumber Jaya Kalimantan Timur ”.

B. Rumusan Masalah

Berdasarkan latar belakang masalah yang telah dikemukakan di atas

maka dalam penelitian ini penulis merumuskan masalah sebagai berikut :

1. Bagaimanakah penerapan manajemen risiko pada proses blasting di area

pertambangan batubara PT. Cipta Kridatama Jobsite Mahakam Sumber

Jaya?

2. Bagaimanakah efektifitas penerapan manajemen risiko pada proses

blasting tersebut?

3. Apakah penerapan manajemen risiko tersebut telah sesuai dengan OHSAS

18001 : 2007 Klausul 4.3.1” Hazard Identification, Risk Assessment And

Determining Control” dan ISO 14001 : 2004 Klausul 4.3.1

commit to user C. Tujuan Penelitian

Dalam praktek kerja lapangan ini, penulis melakukan penelitian yang

bertujuan untuk :

1. Mengetahui penerapan manajemen risiko proses blasting di area

pertambangan batubara PT. Cipta Kridatama Jobsite Mahakam Sumber

Jaya.

2. Mengetahui efektifitas penerapan manajemen risiko pada proses blasting

tersebut?

3. Mengetahui kesesuaian penerapan manajemen risiko tersebut dengan

OHSAS 18001 : 2007 Klausul 4.3.1” Hazard Identification, Risk

Assessment And Determining Control” dan ISO 14001 : 2004 Klausul

4.3.1 “Environmental Aspects”.

D. Manfaat Penelitian

Dari hasil penelitian diharapkan dapat memberikan manfaat bagi :

1. Bagi Mahasiswa

a. Dapat menambah pengetahuan tentang penerapan manajemen risiko

proses blasting di area pertambangan batubara PT. Cipta Kridatama

Jobsite Mahakam Sumber Jaya.

b. Dapat mengetahui efektifitas penerapan manajemen risiko proses

blasting tersebut?

c. Dapat mengetahui kesesuaian penerapan manajemen risiko tersebut

commit to user

Risk Assessment And Determining Control” dan ISO 14001 : 2004

Klausul 4.3.1 “Environmental Aspects”.

2. Bagi Program D.III Hiperkes dan Keselamatan Kerja

Untuk menambah kepustakaan tentang Keselamatan dan Kesehatan

Kerja, khususnya mengenai penerapan manajemen risiko dalam proses

blasting di area penambangan PT. Cipta Kridatama Jobsite Mahakam

Sumber Jaya.

3. Bagi Perusahaan

Diharapkan dengan penelitian ini dapat memberikan masukan yang

berarti bagi perusahaan dan dapat digunakan sebagai bahan evaluasi,

khususnya mengenai penerapan manajemen risiko dalam proses blasting

commit to user

7 BAB II

LANDASAN TEORI

A. Tinjauan Pustaka

1. Tempat Kerja

Tempat kerja merupakan salah satu aspek yang penting dalam

penyelenggaraan kegiatan kerja. Menurut Undang-undang No. 1 Tahun

1970 tentang Keselamatan Kerja pasal 1 ayat 1, yang dimaksud tempat

kerja adalah tiap ruangan atau lapangan, tertutup atau terbuka, bergerak

atau tetap, dimana tenaga kerja bekerja, atau yang sering dimasuki tenaga

kerja untuk keperluan suatu usaha dan dimana terdapat sumber atau

sumber-sumber bahaya. Termasuk tempat kerja ialah semua ruangan,

lapangan, halaman dan sekelilingnya yang merupakan bagian-bagian atau

yang berhubungan dengan tempat kerja tersebut.

Tempat-tempat kerja tersebar pada segenap kegiatan ekonomi, seperti

pertanian, industri, pertambangan, perhubungan, pekerjaan umum, jasa dan

lain-lain (Suma’mur, 2009).

Tambang adalah suatu tempat kegiatan penambangan yang dilakukan

untuk mendaptakan bahan galian. Tambang permukaan adalah suatu sistem

penambangan untuk mendapatkan bahan galian yang kegiatannya dilakukan

di atas permukaan tanah atau dari atas permukaan air (Kepmentamben

commit to user 2. Aktivitas Kerja

Aktivitas kerja dibagi menjadi 2 yaitu :

a. Aktivititas rutin adalah aktivitas yang secara rutin dilakukan dalam suatu

interval waktu tertentu atau aktivitas tersebut sudah secara rutin

merupakan rangkaian dari suatu kegiatan misalnya loading, hauling,

dumping dan lain-lain.

b. Aktivititas non rutin / tidak rutin adalah aktivitas yang dilakukan dalam

waktu-waktu tertentu yang tidak dapat diprediksi interval waktunya

misalnya kegiatan konstruksi pembangunan workshop,

mobilisasi/demobilasasi unit dan lain-lain (Cipta Kridatama, 2010).

3. Sumber Bahaya

Bahaya merupakan sesuatu keadaaan yang memngkinkan atau

berpotensi terhadap terjadinya kejadian kecelakaan berupa cidera, penyakit,

kematin, kerusakan atau ketidakmampuan melaksanakan fungsi operasional

yang telah ditetapkan (Tarwaka, 2008).

Bahaya pekerjaan adalah factor-faktor dalam hubungan pekerjaan yang

dapat mendatangkan kecelakaan. Bahaya tersebut disebut potensial, jika

faktor–faktor tersebut belum mendatangkan kecelakaan (Suma’mur, 1996).

Bahaya (hazard) adalah suatu keadaan (energi, tindakan, kondisi) yang

memungkinkan atau dapat menimbulkan cidera, penyakit, kematian ataupun

kerusakan harta benda termasuk didalamnya adalah kerusakan lingkungan,

termasuk dalam definisi bahaya ini adalah aspek lingkungan (Cipta

commit to user

Sumber potensi bahaya merupakan faktor penyebab kerja yang dapat

ditentukan dan dikendalikan. Sumber-sumber bahaya berasal dari :

a. Manusia

Termasuk pekerja dan manajemen. Kesalahan utama sebagian besar

kecelakaan, kerugian, atau kerusakan terletak pada karyawan yang kurang

bergairah, kurang terampil, kurang tepat, terganggu emosinya yang pada

umumnya menyebabkan kecelakaan dan kerugian (Bennet N.B Silalahi

dan Rumondang B. Silalahi, 1995).

b. Peralatan

Peralatan yang digunakan dalam suatu proses dapat menimbulkan

bahaya jika tidak digunakan sesuai fungsinya, tidak ada latihan tentang

penggunaan alat tersebut, tidak dilengkapi dengan pelindung dan

pengaman serta tidak ada perawatan atau pemeriksaan. Perawatan atau

pemeriksaan dilakukan agar bagian dari mesin atau alat yang berbahaya

dapat dideteksi sedini mungkin (Syukri Sahab, 1997).

c. Bahan

Menurut Syukri Sahab (1997) bahaya dari bahan meliputi berbagai

risiko sesuai dengan sifat bahan, antara lain :

1) Mudah terbakar.

2) Mudah meledak.

3) Menimbulkan energi.

4) Menimbulkan kerusakaan pada kulit dan jaringan tubuh.

commit to user

6) Menyebabkan kelainan pada janin.

7) Bersifat racun.

8) Radioaktif.

Sedangkan tingkat bahaya yang ditimbulkan menurut Soeripto

(1995) tergantung pada :

1) Bentuk alami bahan atau energi yang terkandung.

2) Berapa banyak terpapar bahan atau energi tersebut.

3) Berapa lama terpapar bahan atau energi tersebut.

d. Proses

Bahaya yang timbul dari faktor proses tergantung dari teknologi

yang dipakai. Proses yang dilakukan dengan menggunakan peralatan

sederhana dan peralatan yang komplek/ rumit mempunyai potensi bahaya

yang berbeda. Dalam suatau proses sering digunakan faktor tambahan

yang dapat memperbesar faktor risiko bahaya. Dari proses produksi

terkadang timbul debu, asap, panas, bising, dan bahaya mekanis seperti

tangan terjepit, terpotong, memar, tertimpa bahan. Hal tersebut dapat

mengakibatkan terjadinya kecelakaan dan penyakit akibat kerja. Tingkat

bahaya dari proses ini tergantung pada teknologi yang digunakan (Syukri

Sahab, 1997).

e. Cara kerja

Cara kerja mempunyai efek bahaya baik terhadap karyawan sendiri

commit to user

1) Cara mengangkat dan mengangkut, apabila terjadi kesalahan akan

mengakibatkan cidera (umumnya cidera tulang belakang).

2) Cara kerja yang salah dapat menyebabkan hamburan pertikel (debu,

serbuk logam), percikan api serta tumpahan bahan kimia.

3) Memakai alat pelindung diri yang tidak semestinya dan cara

pemakaian yang salah.

f. Lingkungan kerja

Terdiri atas :

1) Fisik

a) Temperatur

Kondisi tempat kerja yang terlalu panas dapat menyebabkan

tenaga kerja cepat lelah, karena kehilangan cairan dan garam dalam

tubuh. Bila suhu lingkungan/tempat kerja berlebih maka suhu

tubuh akan meningkat yang akan menyebabkan gangguan

kesehatan dan hilangnya konsentrasi. Sedangkan untuk suhu yang

dingin akan menyebabkan tenaga kerja mudah sakit, karena daya

tahan tubuh menurun.

b) Kebisingan

Kebisingan adalah suara yang tidak diinginkan atau suara

yang intensitasnya melebihi Nilai Ambang Batas (NAB) yaitu 85

dB selama 8 jam sehari atau 40 jam perminggu. Dengan kondisi

melebihi NAB secara tidak langsung akan mempengaruhi alat

commit to user

fisik. Pada awalnya gangguan tersebut bersifat sementara tapi

kemudian berubah menjadi permanen.

a) Penerangan

Penerangan yang intensitasnya kurang memadai atau

menyilaukan akan menyebabkan kelelahan pada mata yang pada

akhirnya akan menyebabkan rasa kantuk dan hal ini dapat

menyebabkan kecelakaan pada operator.

b) Getaran

Getaran yang berlebih akan dapat menyebabkan kelainan

pada sistem peradaran darah, saraf, sendi dan tulang punggung.

c) Radiasi

Radiasi dapat menyebabkan kelainan pada tubuh dan dapat

menaikan suhu tubuh sehingga akan menimbulkan hal-hal seperti

efek panas di atas.

2) Kimia

Sumber bahaya yang bersifat kimia yang berasal dari

bahan-bahan yang di pakai maupun yang digunakan selama proses produksi

yang terhambur, tercecer ke lingkungan kerja akibat dari instalasi dan

penanganan yang kurang memadai. Sumber bahan kimia dapat

mengakibatkan gangguan lokal dan sistematik. Gejala yang timbul

commit to user 3) Biologis

Sumber bahaya yang dapat menyebabkan gangguan kesehatan/

penyakit akibat kerja atau penyakit umum. Sumber bahaya biologis

dapat berupa jasad renik, gangguan serangga dan gangguan lain.

4) Fisiologis

Gangguan ini bersifat faal dapat diakibatkan karena overload dan

peralatan yang tidak sesuai atau tidak serasi dangan tenaga kerja.

5) Psikologis

Ganguan psikologis dapat terjadi karena adaya pressure ditempat

kerja, hubungan kerja yang tidak harmonis. Gangguan ini dapat

berupa gangguan fisik (tekanan darah, eksim, dan sebagainya)

(Suma’mur, 2009).

4. Kecelakaan Kerja

Kecelakaan adalah kejadian yang tidak terduga dan tidak

diharapkan. Tak terduga oleh karena di belakang peristiwa itu tidak

terdapat unsur kesengajaan, lebih-lebih dalam bentuk perencanaan. Tidak

diharapkan karena peristiwa kecelakaan disertai kerugian material ataupun

penderitaan dari yang paling ringan sampai yang paling berat.

Kecelakaan akibat kerja adalah kecelakaan yang berhubungan

dengan hubungan kerja pada perusahaan. Hubungan kerja disini dapat

berarti bahwa kecelakaan terjadi disebabkan oleh pekerjaan atau pada

commit to user

Kecelakaan tambang adalah setiap kecelakaan yang menimpa

pekerja tambang atau orang yang menimpa pekerja tambang atau orang

yang mendapt izin masuk pada kegiatan usaha pertambangan

(Kepmentamben 555/1995).

Pada dasarnya kecelakaan disebabkan oleh dua hal yaitu tindakan

manusia yang tidak aman (unsafe action) dan keadaan lingkungan yang

tidak aman (unsafe condition). Dari penyelidikan-penyelidikan, ternyata

faktor manusia dalam timbulnya kecelakaan sangat penting. Selalu ditemui

dari hasil-hasil penelitian, bahwa 80-85% kecelakaan disebabkan oleh

kelalaian atau kesalahan manusia. Bahkan ada suatu pendapat, bahwa

penyebab langsung atau tidak langsung semua kecelakaan adalah

dikarenakan faktor manusia (Suma’mur, 1993).

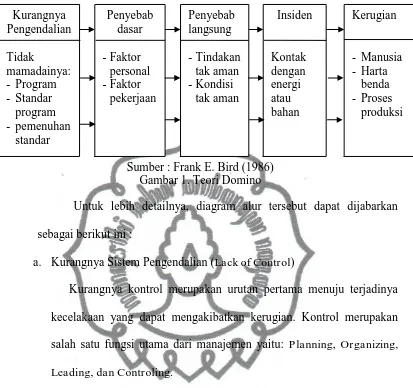

Teori terjadinya kecelakaan kerja dirumuskan oleh Heinrich dan

kemudian disempurnakan oleh Frank E. Bird. Teori tersebut dikenal

dengan Teori Domino. Dalam teori sederhana ini dinyatakan bahwa

kecelakaan tidak datang dengan sendirinya, ada serangkaian peristiwa

sebelumnya yang mendahului adanya suatu kecelakaan, dalam teori ini

rangkaian peristiwa tersebut digambarkan sebagai rangkaian kartu domino.

Pada buku Practical Loos Control Leadership (1986), Frank E.

Bird dan Germain menggambarkan urutan-urutan kejadian yang saling

berhubungan dan berakhir pada kerugian yaitu cidera, kerusakan peralatan

atau terhentinya proses.

commit to user

Untuk lebih detailnya, diagram alur tersebut dapat dijabarkan

sebagai berikut ini :

a. Kurangnya Sistem Pengendalian (Lack of Control)

Kurangnya kontrol merupakan urutan pertama menuju terjadinya

kecelakaan yang dapat mengakibatkan kerugian. Kontrol merupakan

salah satu fungsi utama dari manajemen yaitu: Planning, Organizing,

Leading, dan Controling.

Tanpa manajemen pengendalian yang kuat, penyebab kecelakaan

dan rangkaian efek akan dimulai dan memicu faktor penyebab kerugian.

Kurangnya pengendalian dapat disebabkan karena faktor :

1) Program yang tidak memadai.

2) Standar program yang tidak memadai.

3) Tidak ada pemenuhan terhadap standar.

Domino pertama akan jatuh pada pihak manajemen yang tidak

mampu mengorganisasi, memimpin dan mengontrol pekerja dalam

commit to user

b. Penyebab Dasar (Basic Cause)

Dari adanya kontrol yang tidak memadai akan menyebabkan

timbulnya peluang pada penyebab dasar dari kejadian yang

menyebabkan kerugian.

Penyebab dasar terdiri dari :

1) Faktor manusia

Kurangnya kemampuan fisik atau mental, kurangnya pengetahuan,

keterampilan, stress atau tegang, atau motivasi yang keliru.

2) Faktor pekerjaan

Adanya standar kerja tidak cukup, rancang bangun dan

pemeliharaan yang tidak memadai, standar pembelian yang kurang

atau lain-lain.

c. Penyebab Langsung (Immediate Cause)

Jika penyebab dasar terjadi, maka terbuka peluang untuk menjadi

tindakan dan kondisi tidak aman.

1) Tindakan tidak aman (Unsafe Action)

Tindakan tidak aman adalah pelanggaran terhadap cara kerja yang

aman yang mempunyai risiko terjadinya kecelakaan ,antara lain :

a) Menjalankan sesuatu tanpa izin.

b) Gagal mengingat atau mengamankan.

c) Menjalankan sesuatu peralatan dengan kecepatan yang tidak

sesuai.

commit to user

e) Menggunakan peralatan dangan cara tidak benar.

f) Tidak menggunakan alat pelindung diri.

g) Cara memuat dan membongkar tidak benar.

h) Cara mengangkat yang tidak benar.

i) Posisi yang tidak betul.

j) Menggunakan peralatan yang rusak.

2) Kondisi tidak aman (Unsafe Condition)

Adalah kondisi fisik yang berbahaya dan keadaan yang berbahaya

yang langsung membuka peluang terjadinya kecelakaan sebagai

berikut :

a) Pengaman atau pelindung yang tidak cukup.

b) Alat, peralatan atau bahan yang rusak.

c) Penyumbatan.

d) Sistem peringatan yang tidak memadai.

e) Bahaya kebakaran dan peledakan.

f) Kurang bersih.

g) Kondisi yang berbahaya seperti : debu, gas dan uap.

h) Kebisingan yang berlebih.

i) Kurangnya ventilasi dan penerangan.

j) Kejadian (Incident).

d. Insiden

Insiden terjadi oleh karena adanya kontak dengan suatu sumber energi

commit to user

Sumber energi ini dapat berupa tenaga mekanis, tenaga kinetis, kimia,

listrik, dsb.

Insiden adalah suatu kondisi yang dapat menyebabkan hampir

terjadinya suatu kerugian meskipun kondisi bahaya belum benar-benar

terjadi. Insiden dapat menyebabkan cidera fisik atau kerusakan benda

digolongkan sesuai dengan tipe-tipe kecelakaan yang terjadi, seperti:

terjatuh, terbentur, terpeleset, terperangkap, terkena listrik, panas, dingin,

kebisingan dan bahaya lainya.

e. Kerugian (Loss)

Apabila keseluruhan urutan di atas terjadi, maka akan menyebabkan

adanya kerugian terhadap manusia, harta benda dan akan mempengaruhi

produktifitas dan kualitas kerja.

Dengan kata lain, kecelakaan akan mengakibatkan cidera dan atau

mati, kerugian harta benda bahkan sangat mempengaruhi moral pekerja

termasuk keluarganya.

5. Prinsip Pencegahan Kecelakaan

Dapat dipastikan bahwa semua orang/ tenaga kerja tidak

menginginkan kecelakaan atau mengalami kerusakan pada harta benda.

Tapi berdasarkan hasil data kecelakaan ternyata banyak tenaga kerja yang

dengan sadar melakukan hal-hal yang menyerempet bahaya, meskipun

mereka tidak menginginkan terjadinya kecelakaan.

Adapun langkah-langkah penanggulangan kecelakaan kerja dapat

commit to user

a. Peraturan Perundang-undangan

Ketentuan dan syarat K3 mengikuti perkembangan ilmu pengetahuan,

tehnik dan teknologi, penerapan ketentuan dan syarat K3 sejak tahap

rekayasa dan penyelenggaraan pengawasan dan pemantauan

pelaksanaan K3.

b. Standarisasi

Standar K3 maju akan menentukan tingkat kemajuan pelaksanaan K3.

c. Inspeksi

Suatu kegiatan pembuktian sejauh mana kondisi tempat kerja masih

memenuhi ketentuan dan persyaratan K3.

d. Riset Teknis, Medis, Psikologis dan Statistik

Riset/ penelitian untuk menunjang tingkat kemajuan bidang K3 sesuai

perkembangan ilmu pengetahuan, tehnik dan teknologi.

e. Pendidikan dan Latihan

Peningkatan kesadaran, kualitas pengetahuan dan ketrampilan K3 bagi

tenaga kerja.

f. Persuasi

Cara penyuluhan dan pendekatan di bidang K3, bukan melalui

penerapan dan pemaksaan melalui sanksi-sanksi.

g. Asuransi

Insentif finansial untuk meningkatkan pencegahan kecelakaan dengan

pembayaran premi yang lebih rendah terhadap perusahaan yang

commit to user

h. Penerapan K3 di Tempat Kerja

Langkah-langkah pengaplikasikan di tempat kerja dalam upaya

memenuhi syarat-syarat K3 di tempat kerja.

(Suma’mur, 1993)

6. Risiko Kecelakaan Kerja

Risiko adalah satu kemungkinan terjadinya kecelakaan atau kerugian

pada periode waktu tertentu atau siklus operasi tertentu (Tarwaka, 2008).

Kerugian dapat di akibatkan dari kecelakaan, secara rinci

dijabarkan sebagai Teori Gunung Es. Dalam teori tersebut dinyatakan

terdapat dua biaya yang harus di keluarkan, yaitu :

a. Biaya Langsung

Biaya langsung meliputi kecelakaan :

1) Perawatan dokter.

2) Biaya kompensasi.

b. Biaya Tidak langsung

Biaya tak langsung meliputi :

1) Kerusakan dan kerugian harta benda,meliputi :

a) Kerusakan Bangunan.

b) Kerusakan Perkakas.

c) Kerusakan hasil produksi dan material.

d) Gangguan dan keterlambatan produksi.

e) Biaya untuk pemenuhan aturan.

commit to user g) Biaya sewa peralatan.

h) Waktu untuk penyelidikan.

2) Biaya yang lain, meliputi :

a) Gaji selama tidak bekerja.

b) Biaya penggantian dan atau pelatihan.

c) Overtime.

d) Ekstra untuk supervisor.

e) Penurunan hasil kerja bagi yang celaka sewaktu mulai bekerja.

f) Menurunnya bisnis.

Dari uraian di atas dapat di ambil kesimpulan bahwa biaya

tidak langsung akibat kecelakaan lebih tinggi dibandingkan dengan

biaya langsung. Kedua biaya tersebut dapat digambarkan sebagai

“Biaya Gunung Es”. Biaya langsung yaitu digambarkan sebagai

bongkahan es yang terlihat diatas permukaan laut, sedangkan biaya

tak langsung digambarkan sebagai bongkahan gunung es yang

berada dibawah permukaan laut yang lebih besar, seperti pada

commit to user

7. Keselamatan dan Kesehatan Kerja

a. Pengertian Umum

Keselamatan dan kesehatan kerja secara filosofis adalah suatu upaya

dan pemikiran untuk menjamin keutuhan dan kesempurnaan baik jasmani

maupun rohani diri manusia pada umumnya dan tenaga kerja pada

khususnya beserta hasil karya menuju masyarakat yang adil, makmur dan

sejahtera (Tarwaka, 2008).

Sedangkan secara keilmuan, keselamatan dan kesehatan kerja adalah

ilmu dan penerapannya secara teknis dan teknologis untuk melakukan

pencegahan terhadap munculnya kecelakaan kerja dan penyakit akibat

kerja dari setiap pekerjaan yang dilakukan (Tarwaka, 2008).

Keselamatan dan kesehatan kerja secara hukum merupakan suatu

upaya perlindungan agar setiap tenaga kerja dan orang lain yang

memasuki tempat kerja senantiasa dalam keadaan sehat dan selamat serta

sumber-sumber proses produksi dapat dijalankan secara aman, efisien dan

produktif (Tarwaka, 2008).

b. Tujuan Usaha Keselamatan dan Kesehatan Kerja

1) Agar tenaga kerja dan setiap orang lain yang berada di tempat kerja

selalu dalam keadaan selamat dan sehat.

2) Agar sumber-sumber produksi dapat diakui dan digunakan secara

aman dan efisien.

3) Agar proses produksi dapat berjalan lancar tanpa hambatan apapun

commit to user

c. Sasaran Keselamatan dan Kesehatan Kerja

Sasaran Keselamatan dan Kesehatan Kerja ditetapkan sesuai dengan

Undang-undang No. 1 tahun 1970 tentang Keselamatan Kerja pasal 3

mengenai Syarat-syarat Keselamatan Kerja antara lain :

1) Mencegah dan mengurangi kecelakaan, bahaya peledakan dan

kebakaran.

2) Mencegah dan mengurangi timbulnya penyakit akibat kerja.

3) Mencegah dan mengurangi kematian, cacat tetap dan luka ringan.

4) Mengamankan material bangunan, mesin, pesawat, bahan, alat kerja

lainnya.

5) Meningkatkan produktivitas.

6) Mencegah pemborosan tenaga kerja dan modal.

7) Menjamin tempat kerja yang aman.

8) Mempelancar, meningkatkan, mengamankan sumber, dan proses

produksi.

8. Manajemen Risiko

Manajemen risiko adalah suatu budaya, proses, dan struktur dalam

mengelola suatu risiko secara efektif dan terencana dalam suatu sistem

manajemen yang baik (Soehatman, 2010).

Manajemen risiko erat hubungannya dengan manajemen K3.

Keberadaan risiko dalam kegiatan proses produksi mendorong perlunya upaya

commit to user

manajemen risiko merupakan bagian tak terpisahkan dari manajemen K3

seperti dua sisi mata uang.

Menurut Permenaker No.5/MEN/1996 tentang Sistem Manajemen K3

menyebutkan bahwa identifikasi bahaya, penilaian risiko dari kegiatan, produk

barang dan jasa harus dipertimbangkan pada saat merumuskan rencana untuk

memenuhi kebijakan keselamatanndan kesehatan kerja. Untuk itu harus

ditetapkan dan dipelihara prosedurnya. SMK3 menempatkan manajemen

risiko sebagai salah satu elemen penting dalam manajemen K3.

Dalam sistem manajemen K3 yang berlaku secara global yaitu OHSAS

18001 mengandung klausul yang menyatakan bahwa organisasi harus

menetapkan mengimplemantasikan dan memelihara prosedur untuk

melakukan identifikasi bahaya dari kegiatan yang sedang berjalan, penilaian

risiko dan menetapkan pengendalian yang diperlukan. Hal ini juga

mencerminkan bahwa manajemen risiko merupakan elemen penting dalam

manajemen K3.

Sedangkan pengelolaan kegiatan produksi akan berakibat

menimbulkan efek terhadap lingkungan. Menurut ISO 14001 menyatakan

bahwa organisasi harus menetapkan, menerapkan dan memelihara prosedur

untuk mengidentifikasi aspek lingkungan kegiatan, produk dan jasa dalam

lingkup sistem manajemen lingkungan yang dapat dikendalikan dan dapat

dipengaruhi dengan memperhitungkan pembangunan yang direncanakan atau

baru, kegiatan produk dan jasa yang baru, atau yang diubah dan menentukan

commit to user

lingkungan. Aspek lingkungan juga merupakan bagian tak terpisahkan dari

manajemen risiko dan manajemen K3.

Manajemen risiko menurut ketiga standar K3L diatas, terdiri dari 3

bagian yaitu Hazard Identification (Identifikasi Bahaya), Risk Assesment

(Penilaian Risiko) dan Determining Control (Penetapan Pengendalian) atau

sering disebut HIRADC.

Berdasarkan hasil evaluasi dan kajian HIRADC, perusahaan

mengembangkan sasaran K3, kebijakan K3 dan program kerja untuk

mengelola risiko tersebut. Dengan demikian basis dari pengembangan

manajemen K3 adalah manajemen risiko (Soehatman, 2010).

Pelaksanaan HIRADC dalam proses manajemen risiko di setiap area/

proses produksi mengacu pada hierarki pengendalian. Dengan cara :

a. Menguraikan kegiatan kerja yang melibatkan material, proses produksi

dan produk pada aktivitas bisnis perusahaan.

b. Menemukan titik-titik bahaya dan aspek lingkungan yang ada pada

aktivitas bisnis perusahaan secara umum dan setiap section secara khusus.

c. Menentukan dampak potensial akibat dari bahaya dan aspek lingkungan

dari aktivitas perusahaan.

d. Melakukan pengendalian terhadap dampak potensial yang teridentifikasi.

e. Menentukan nilai risiko yang tergolong risiko low, medium, high & very

high.

f. Menentukan tingkat risiko tergolong di terima atau tidak diterima pada

commit to user

g. Mempertahankan dan meningkatkan pengendalian terhadap bahaya yang

mempunyai tingkat risiko diterima.

h. Melakukan tindakan pengendalian lanjutan terhadap bahaya yang

mempunyai tingkat risiko tidak diterima sehingga nilai risikonya turun

menjadi tingkat risiko diterima (Cipta Kridatama, 2010).

Penyusunan HIRADC di PT. Cipta Kridatama merupakan tanggung

jawab tim HIRADC yang terdiri dari perwakilan dari setiap departemen.

Sedangkan penanggungjawab tim HIRADC masing-masing departemen

adalah Kepala Departemen tersebut. Hal ini dimaksudkan agar penyusunan

HIRADC tersebut dapat dilakukan dengan tepat sesuai dengan pekerjaan

masing-masing departemen serta bahaya yang terkandung didalamnya.

Penunjukan anggota tim HIRADC oleh Kepala Departemen harus

dengan penunjukkan resmi yang disetujui oleh Project Manager (PM)

dan Management Representative (MR). Anggota tim HIRADC harus

memenuhi persyaratan sebagai berikut :

a. Mengetahui proses yang terkait dengan HIRADC yang disusun dan

mempunyai kompetensi dalam pembuatan HIRADC.

b. Minimal sudah pernah mengikuti pelatihan pembuatan HIRADC yang

dilaksanakan oleh suatu lembaga pelatihan yang terakreditasi atau

mengikuti pelatian yang dilakukan secara internal perusahaan.

c. Jika pelatihan HIRADC dilakukan secara internal perusahaan maka

commit to user

sudah pernah mengikuti pelatihan internal auditor OHSAS 18001/ISO

14001 oleh lembaga yang terakreditasi atau seorang Ahli K3.

Tim HIRADC yang sudah dibentuk tersebut mempunyai tugas secara

rinci adalah sebagai berikut :

a. Melakukan identifikasi bahaya dan penilaian risiko sesuai dengan

prosedur yang berlaku bersama dengan narasumber yang terkait.

b. Membuat usulan tindakan perbaikan (form Register Tindakan Perbaikan/

Pencegahan).

c. Melakukan update HIRADC.

d. Mendokumentasikan dokumen identifikasi bahaya dan penilaian risikonya

serta dokumen pendukung lainnya.

Setelah HIRADC selesai dibuat, Kepala Departemen bersama dengan

personel SHE Department akan mereview hasil tersebut. Apabila ada revisi,

maka harus segera dirubah dan bila tidak maka SHE Department dan Project

Manager akan memberikan approval. Selanjutnya copy dokumen HIRADC

diserahkan kepada SHE Department untuk didokumentasikan dan sebagai

bahan menyusun program K3. Hasil HIRADC akan disosialisasikan kepada

karyawan lainnya melalui komunikasi K3. Tindakan pengendalian yang

direkomendasikan dalam HIRADC akan dilaksanakan dan dibuat dalam

bentuk program kerja K3L yang memadai serta dievaluasi pelaksanaannya dan

kesesuaiannya secara berkala dalam rapat tinjauan manajemen. HIRADC

commit to user a. Non periodik, dilakukan pada saat :

1) Kondisi bahaya, tingkat risiko, dan tindakan pengendalian sudah

tidak sesuai lagi.

2) Terjadi Insiden yang mempengaruhi penilaian risiko

3) Terjadi perubahan baik dalam proses, modifikasi peralatan, material

atau peraturan perundangan K3L yang terkait.

4) Dilakukan pembelian peralatan dengan spesifikasi baru yang

dioperasikan di site.

5) Adanya tuntutan dari peraturan perundangan dan peraturan K3L

lainnya yang harus diterapkan.

6) Adanya temuan dari hasil Audit internal ataupun External apabila

terjadi perubahan proses misalnya perubahan design, perubahan

standard dan metode kerja, perubahan penggunaan bahan, modifikasi,

penambahan equipment. Apabila terjadi insiden pada suatu aktivitas

kerja, maka HIRADC pada aktivitas kerja tersebut harus ditinjau

ulang.

b. Periodik dilakukan setiap enam bulan sekali :

1) Penilaian risiko residual dilakukan setelah adanya tindakan

pengendalian lanjutan (form HIRA).

2) Hasil analisa bahaya yang dilaporkan melalui Hazard Report,

Inspeksi, PTL dan media lainnya digunakan sebagai bahan untuk

melakukan tinjauan ulang terhadap hasil HIRA yang telah disusun.

commit to user

Tahap-tahap Manajemen Risiko yang dilasanakan di PT. Cipta Kridatama

adalah sebagai berikut:

a. Inventarisasi Kegiatan Kerja

Proses awal Manajemen Risiko dilakukan dengan inventarisasi

pekerjaan. Tim HIRADC setiap departemen bertanggungjawab untuk

menginvetarisasi kegiatan kerja/ aktivitas kerja yang ada pada departemen

terkait. Ini adalah langkah kritis, karena jenis dan bentuk bahaya yang

akan teridentifikasi muncul dari inventarisasi kegiatan kerja.

Oleh karena itu tim HIRADC yang terlibat dalam inventarisasi

kegiatan kerja haruslah orang yang berpengalaman dan mengerti betul

keadaan jenis pekerjaan dan bahaya terkait. Inventarisasi kegiatan kerja

tidak berhenti pada pekerjaan yang terkait langsung dengan pekerjaan

mereka, namun juga termasuk efek dari kondisi fasilitas dan kegiatan

pihak lain yang mungkin bersinggungan dengan operasi mereka.

b. Identifikasi Bahaya

Identifikasi bahaya merupakan suatu proses yang dapat dilakukan

untuk mengenali seluruh situasi atau kejadian yang berpotensi sebagai

penyebab terjadinya kecelakaan dan penyakit akibat kerja yang mungkin

timbul di tempat kerja (Tarwaka, 2008).

Identifikasi bahaya adalah proses untuk mengenali bahaya yang

ada dan mendefinisikan sifat-sifatnya (Cipta Kridatama, 2010).

Pada tahap ini konsentrasi tim yang optimal dibutuhkan. Mengingat

commit to user

pelatihan Identifikasi Bahaya dan Penilaian Risiko pada sesi tersendiri.

daftar peserta pelatihan HIRADC tersedia di SHE department dan

salinannya ada pada setiap section yang terkait.

Identifikasi bahaya dilihat secara terpisah pada setiap kegiatan kerja,

mencakup bahaya terhadap manusia, alat kerja dan lingkungan kerja.

Secara sistematis sumber bahaya bisa dibedakan menjadi 2 yaitu potensi

bahaya dan faktor bahaya. Adapun macam faktor-faktor bahaya antara lain

faktor fisik, faktor kimia, faktor biologis, faktor fisiologis dan faktor

psikologis. Sedangkan Potensi bahaya berasal dari tindakan maupun

kondisi yang tidak aman.

c. Identifikasi Efek Bahaya

Efek bahaya mencakup dampak terhadap manusia, alat kerja dan

lingkungan kerja. Asumsi yang digunakan oleh tim harus asumsi terparah

yang mungkin terjadi sebagai akibat kecelakaan, namun tetap dalam

batasan yang logis dan realistis.

d. Penilaian Risiko

Risiko adalah Kombinasi antara :

1) Probability : Kemungkinan terjadinya insiden atau dampak yang

mengakibatkan cidera, PAK, kerusakan harta benda atau dampak

lingkungan yang merugikan yang disebabkan oleh suatu kejadian

berbahaya atau paparan bahaya atau aspek lingkungan.

2) Frequency : Keseringan kejadian berbahaya atau paparan bahaya atau

commit to user

3) Severity : Keparahan dari cidera, PAK, kerusakan harta benda atau

dampak lingkungan yang merugikan yang disebabkan oleh suatu

kejadian berbahaya atau paparan bahaya atau aspek lingkungan.

(Cipta Kridatama, 2010)

Penilaian risiko dilakukan dengan mempertimbangkan 3 aspek

penting diatas yaitu peluang (probabilitas), keseringan (frequency) dan

keparahan (severitas). Ketiganya berbanding lurus dengan nilai risiko itu

sendiri, artinya semakin tinggi nilai peluang, keseringan dan

keparahannya, maka nilai risikopun semakin tinggi.

1) Peluang (Probabilitas)

Peluang terjadinya kecelakaan dipengaruhi oleh faktor-faktor yaitu :

a) Siapa yang melakukan pekerjaan (jumlah pelaku dan

kompetensinya).

b) Serumit apakah pekerjaan yang dilakukan.

c) Dimana pekerjaan dilakukan (kompleksitas tempat kerja).

d) Kapan pekerjaan dilakukan (jam-jam menurunnya stamina dan

konsentrasi).

e) Bagaimana pekerjaan dilakukan (ada tidaknya prosedur baku).

f) Berapa lama pekerjaan tersebut (durasi pekerjaan).

g) Seberapa sering aktivitas tersebut ada (keterulangan pekerjaan).

h) Seberapa banyak jumlah beban kerja tersebut.

Hal-hal diatas akan memberikan kontribusi terhadap tinggi rendahnya

commit to user 2) Frekuensi (Keseringan)

Frekuensi menunjukkan tingkat keseringan suatu bahaya atau

paparan terjadi dalam suatu waktu tertentu. Nilai frekuensi dapat

ditetapkan misalnya keseringan dalam durasi tahunan, bulanan,

mingguan dan harian.

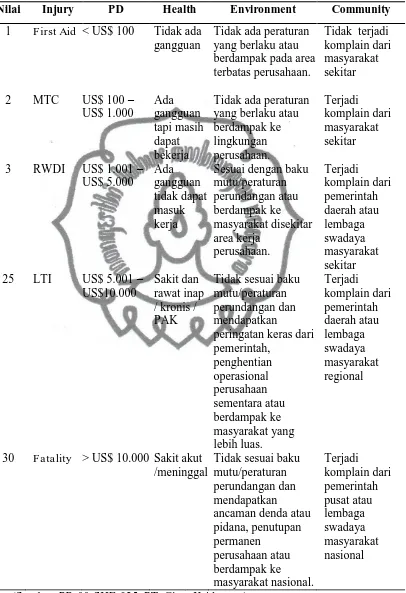

3) Keparahan (Severitas)

Severitas menunjukkan tingkat keparahan yang harus diderita

jika kecelakaan benar-benar terjadi, baik terhadap manusia, property

dan lingkungan. Nilai severitas yang ditetapkan dapat berdasarkan

jenis cidera yang terjadi, seberapa besar kerugian perusahaan,

gangguan kesehatan yang dialami pekerja, ada tidaknya kejadian

pencemaran lingkungan dan komplian dari masyarakat maupun

tuntutan hukum dari pemerintah.

Formula Penilaian risiko yang digunakan oleh PT. Cipta Kridatama

yaitu : Risiko = Probability X Frequency X Severity atau R = P x F x S

Penilaian risiko yang dilakukan PT. Cipta Kridatama dengan cara 2

kali penilaian. Penilaian risiko yang pertama adalah dilakukan terhadap

bahaya aspek K3L setelah dilakukan tindakan pengendalian awal yang

sudah terlaksana saat ini (existing control). Penilaian risiko yang kedua

adalah penilaian risiko yang dilakukan terhadap bahaya dengan kriteria

risiko tidak diterima setelah dilakukan tindakan pengendalian awal

commit to user

e. Penggolongan Nilai Risiko

Setelah dilakukan penilaian risiko terhadap masing-masing bahaya

dari pekerjaan disetiap departemen maka dilaksanakan penggolongan

risiko berdasarkan nilai kombinasi antara probability, frequency dan

severity. Nilai risiko tersebut akan mempengaruhi nilai tingkat risiko.

Untuk tingkat risiko very high dan high maka dikelompokkan dalam

kriteria risiko yang tidak dapat diterima (Non Acceptable Risk). Sedangkan

tingkat risiko medium dan low maka dikelompokkan dalam kriteria yang

dapat diterima (Acceptable Risk) (Cipta Kridatama, 2010).

f. Tindakan Pengendalian Risiko

Dalam melakukan pengendalian, hal yang harus dilakukan adalah

memulai dari tindakan terbesar. Jika tidak dapat dilakukan maka dengan

menurunkan tingkat pengendaliannya ketingkat yang lebih rendah atau

mudah.

Pengendalian risiko dapat mengikuti Pendekatan Hierarki

Pengendalian (Hirarchy of Control). Hierarki pengedalian risiko adalah

suatu urutan-urutan dalam pencegahan dan pengendalian risiko yang

mungkin timbul yang terdiri dari beberapa tingkatan secara berurutan

(Tarwaka, 2008).

Adapun hierarki pengendalian yang diterapkan PT. Cipta

commit to user 1) Eliminasi

Eliminasi merupakan langkah memodifikasi atau menghilangkan

metode, bahan ataupun proses untuk menghilangkan bahaya secara

keseluruhan (nol). Efektifitas dari eliminasi ini adalah 100%, artinya

dapat menghilangkan bahaya sampai pada titik nol.

2) Substitusi

Subtitusi merupakan penggantian material, bahan, proses yang

mempunyai nilai risiko yang tinggi dengan yang mempunyai nilai

risiko lebih kecil.

3) Rekayasa Teknik

Rekayasa Teknik yaitu suatu pengendalian bahaya secara teknik

yang bisa diterapkan untuk mengurangi paparan bahaya yang ada.

Langkah yang dilakukan dalam tahap ini misalnya dengan

memberikan peredam kebisingan pada mesin, dipergunakan room

control, dan penggunaan ventilasi penghisap.

4) Administrasi

Pengendalian administratif dengan mengurangi atau

menghilangkan kandungan bahaya dengan memenuhi prosedur atau

instruksi. Pengendalian tersebut diantaranya adalah mengurangi

pemaparan terhadap kandungan bahaya dengan pergiliran atau

perputaran kerja (job rotation), sistem ijin kerja, atau hanya dengan

menggunakan tanda bahaya. Pengendalian administratif tergantung

commit to user

5) Alat Pelindung Diri (APD)

Alat pelindung diri dikenakan oleh pekerja sebagai pelindung

terhadap bahaya. Dengan memberikan alat pengaman ini dapat

mengurangi keparahan risiko yang timbul. Keberhasilan pengendalian

ini tergantung dari alat pelindung diri yang dikenakan itu sendiri,

artinya alat yang digunakan haruslah sesuai dan dipilih dengan benar

sesuai dengan potensi bahaya dan jenis pekerjaan yang ada.

Dalam melakukan pengendalian risiko kecelakaan ini, maka dapat

ditentukan jenis pengendalian tersebut dengan mempertimbangkan tingkat

paling atas dari hierarki pengendalian, jika tingkat atas tidak dapat

dipenuhi maka melakukan upaya tingkat pengendalian selanjutnya,

demikian seterusnya sehingga pengendalian risiko kecelakaan dilakukan

berdasarkan hierarki pengendalian. Akan tetapi mungkin juga dapat

dilakukan upaya-upaya gabungan dari pengendalian tersebut untuk

mencapai tingkat pengendalian risiko yang diinginkan.

g. Sisa Risiko

Setelah ditentukan tindakan pengendalian yang layak, maka tim

HIRADC harus menganalisa ulang kembali risiko dari aktivitas kerja

tersebut. Bila setelah dilakukan pengendalian awal (existing control) nilai

risiko masih tinggi atau sangat tinggi maka pengendaliannya digolongkan

dalam kategori tidak diterima. Hal inilah yang dimaksud dengan sisa risiko

commit to user Diterima

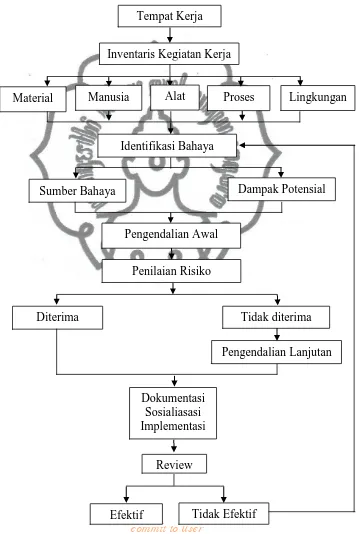

Tempat Kerja

Sumber Bahaya

Identifikasi Bahaya

Penilaian Risiko Pengendalian Awal

Dampak Potensial

Pengendalian Lanjutan

Efektif

Review

Tidak diterima

Tidak Efektif Dokumentasi

Sosialiasasi Implementasi Inventaris Kegiatan Kerja

lanjutan ini adalah agar tingkat risiko suatu bahaya dengan kategori tidak

diterima dapat turun menjadi bahaya dengan kategori yang dapat diterima.

B. Kerangka Pemikiran

Gambar 3. Bagan Kerangka Pemikiran Proses

commit to user

37 BAB III

METODE PENELITIAN

A. Metode Penelitian

Metode penelitian yang digunakan adalah deskriptif yaitu suatu metode

yang memaparkan hasil-hasi penelitian yang telah penulis lakukan, sehingga

pembaca dapat mudah mengerti dan mendapatkan gambaran yang jelas

mengenai hasil penelitian.

Laporan ini memberikan gambaran tentang identifikasi bahaya,

penilaian risiko dan upaya pengendaliannya pada proses blasting di PT. Cipta

kridatama Jobsite Mahakam Sumber Jaya sebagai langkah pencegahan

timbulnya kecelakaan dan penyakit akibat kerja serta pencemaran lingkungan,

efektifitas pelaksanaan manajemen risikonya serta kesesuaiannya dengan

peraturan dan standar keselamatan, kesehatan kerja dan lingkungan.

B. Lokasi Penelitian

Lokasi penelitian ini dilakukan di PT. Cipta Kridatama Jobsite

Mahakam Sumber Jaya, yang berada di Desa Makarti, Samarinda, Kalimantan

Timur.

D. Objek dan Ruang Lingkup Penelitian

Objek penelitian ini adalah penerapan manajemen risiko pada proses

blasting dalam operasi penambangan batubara di PT. Cipta Kridatama Jobsite

commit to user

pemenuhan manajemen risiko tersebut terhadap Klausul 4.3.1 OHSAS

18001:2007 dan Klausul 4.3.1 ISO 14001:2004.

G. Sumber Data

Data yang diperoleh dan dikumpulkan dalam penelitian ini yaitu data

primer dan data sekunder.

1. Data Primer

Data primer adalah data yang diperoleh dengan :

a. Mengadakan observasi langsung mengenai pelaksanaan program

keselamatan dan kesehatan kerja di lapangan.

b. Wawancara dengan cara dialog/tanya jawab dengan tenaga kerja.

2. Data Sekunder

Dilakukan untuk memperoleh pengetahuan secara teoritis dengan

membaca literatur maupun dokumentasi yang berhubungan dengan obyek

penelitian yang dimiliki oleh perusahaan.

E. Teknik Pengumpulan Data

1. Observasi Lapangan

Observasi dilakukan dengan pengamatan langsung identifikasi bahaya

terhadap sumber bahaya yang ada didalam proses blasting dan bagaimana

penilaian risiko yang dilakukan untuk tindakan pengendalian terhadap

bahaya tersebut.

2. Wawancara

Untuk melengkapi data yang diperoleh dari observasi, maka

commit to user

Dalam hal ini, wawancara dilakukan dengan Drill & Blast Foreman dan

OSHE Supervisor.

3. Studi Pustaka

Data sekunder diperoleh melalui data-data yang ada pada dokumen

dan catatan perusahaan yang berhubungan dengan pengidentifikasian

bahaya serta penilaian risiko yang dilakukan untuk tindakan perbaikan.

Dokumen tersebut antara lain SOP Penilaian Bahaya, Penilaian dan

Pengendalian Risiko K3L, SOP Peledakan, IK Penanganan Misfire &

Sleep Blast dan HIRADC Drill & Blast Departement.

H. Pelaksanaan

1. Tahap Persiapan

Persiapan yang dilakukan sebelum magang adalah mengajukan

proposal permohonan magang di bidang Kesehatan dan Keselamatan

Kerja di PT. Cipta Kridatama Jobsite Mahakam Sumber Jaya, di samping

itu persiapan yang dilakukan adalah mempelajari kepustakaan yang

berhubungan dengan manajemen risiko.

2. Tahap Pelaksanaan

Pelaksanaan penelitian dimulai pada tanggal 18 Februari 2011

sampai dengan tanggal 15 Mei 2011, adapun kegiatan selama melakukan

penelitian adalah sebagai berikut:

a. Melakukan observasi langsung ke lapangan bersama blasting crew

commit to user

melakukan pekerjaan yang berpotensi besar terhadap timbulnya

kecelakaan dan penyakit akibat kerja serta pencemaran lingkungan.

b. Melakukan diskusi dan pembahasan bersama Blasting dan SHE Crew

tentang manajemen risiko K3 proses blasting PT. Cipta Kridatama

Jobsite Mahakam Sumber Jaya.

c. Melakukan review HIRADC proses blasting yang telah dibuat oleh

Tim HIRADC D&B Departement PT. Cipta Kridatama Jobsite

Mahakam Sumber Jaya.

d. Mengumpulkan data-data sekunder dari OSHE Departement berkaitan

dengan program pelaksanaan manajemen risiko pada proses blasting.

3. Tahap Pengolahan Data

Data-data yang diperoleh dari perusahaan dikumpulkan, dianalisa,

dibahas dan disusun sehingga dapat digunakan sebagai bahan penulisan

laporan.

I. Analisis Data

Dari semua hasil penelitian yang diperoleh, penulis berusaha untuk

menganalisis manajemen risiko pada proses blasting di PT. Cipta Kridatama

Jobsite Mahakam Sumber Jaya sesuai dengan pedoman-pedoman yang

terdapat pada Prosedur Identifikasi Bahaya, Penilaian dan Pengendalian

Risiko K3L PT. Cipta Kridatama, menilai efektifitas hasil identifikasi bahaya,

penilaian dan pengendalian risiko tersebut serta menganalisa pemenuhan

manajemen risiko terhadap standar yaitu Occupational Health Safety

commit to user

41 BAB IV

HASIL DAN PEMBAHASAN

A. Hasil Penilitian

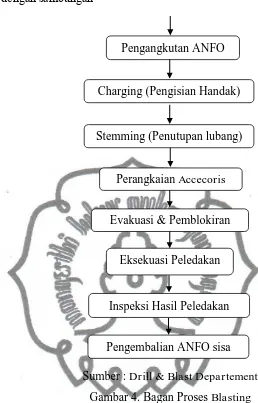

1. Deskripsi Proses Blasting

Blasting merupakan kegiatan meledakan lapisan tanah Over

Burden (OB) dengan bahan peledak dan rangkaian ledak tertentu. Hal ini

dilakukan karena proses Ripping tidak mampu menghancurkan lapisan

tanah Over Burden (OB) yang terlalu keras. Tujuan dilakukan blasting

adalah untuk menghancurkan lapisan OB agar lebih lunak sehingga mudah

untuk dimuat dengan Off Highway Truck (OHT) dan dipindahkan menuju

disposal.

a. Inspeksi Hasil Pengeboran

Lubang bor yang akan digunakan untuk wadah memasukkan

bahan peledak berikut dengan detonatornya harus diperiksa oleh Drill

& Blasting Foreman. Hal ini dilakukan agar peledakan dapat

dilaksanakan dengan maksimal. Inspeksi hasil pengeboran meliputi

jarak lubang, kedalaman lubang dan jumlah lubang yang dibutuhkan.

Adapun standar jarak dan kedalaman lubang di PT. Cipta Kridatama

site Mahakam Sumber Jaya adalah dengan ukuran Spasi (S) : 9,2 m,

Burden (B) : 8,0 m dan Deep (D) : 7 m. Akan tetapi terkadang posisi

commit to user

pengeboran dilakukan fleksibel dengan memperhatikan serbuk tanah

hasil pengeboran dari drilling machine. Adapun jumlah lubang

pengeboran disesuaikan dengan luas area peledakan. Semakin luas

area peledakan maka semakin banyak lubang yang dibuat dan semakin

banyak bahan peledak yang dibutuhkan.

b. Pemasangan Rambu Peringatan Blasting

Sebelum rangkaian kegiatan blasting dilakukan rambu

peringatan blasting harus dipasang. Hal ini dimaksudkan untuk

pemberitahuan dan pengamanan pelaksanaan blasting agar tidak

terjadi korban jiwa maupun kerusakan property. Adapun pemasangan

rambu peringatan yang dilakukan antara lain :

1) Pemasangan Rambu & Safety Line

Rambu dan safety line harus dipasang disekitar area

peledakan. Rambu-rambu tersebut berupa : Rambu “Dilarang

masuk bagi yang tidak berkepentingan”, Rambu “Dilarang

merokok atau menyalakan api serta penggunaan radio

komunikasi”. Sedangkan safety line dipasang mengelilingi area

blasting. Pemasangan rambu & safety line ini dimaksudkan untuk

memblokade area blasting dari man power maupun unit kerja yang

ada disekitar area blasting agar tidak masuk ke dalam area

commit to user

2) Pemasangan Bendera & Papan Informasi Blasting

Di jalan masuk tambang dipasang bendera & papan

informasi blasting. Papan ini berisi pengumuman hari, tanggal dan

jam peledakan. Papan ini dilengkapi tiang bendera untuk

pemasangan bendera merah pada hari/ tanggal diadakan kegiatan

peledakan. Warna merah pada bendera yang dipasang

menandakan bahwa kegiatan peledakan merupakan keadaan

darurat yang harus diperhatikan.

3) Pemasangan Bendera Pemblokiran

Bendera pemblokiran dipasang pada radius tertentu dari

area peledakan. Sedangkan bendera yang dipasang ada 2 yaitu

bendera warna kuning dan bendera warna hijau. Pada radius 300

meter dari area peledakan dipasang bendera kuning. Jarak 300

meter ini merupakan jarak aman bagi unit alat berat yang

dievakuasi menjauhi area peledakan. Pada radius 500 meter dari

area peledakan dipasang bendera hijau. Jarak 500 meter ini

merupakan jarak aman bagi man power dan unit alat berat yang

dievakuasi. Apabila dalam jarak 300 meter unit sudah diparkir

maka man power harus dievakuasi dari unit dimana dia bekerja ke

jarak aman 500 meter.

c. Pembongkaran Ammonium Nitrate

Kebutuhan bahan peledak disesuaikan dengan kebutuhan untuk

commit to user

dan diangkut dengan forklift menuju ANFO Mixer untuk dilakukan

pencampuran Ammonium Nitrate dengan Fuel Oil. Pencampuran

menggunakan mesin mixing ini dengan tujuan agar lebih efektif dan

efisien.

d. Mixing Menggunakan ANFO Mixer

Bahan peledak yang digunakan adalah berupa Ammonium

Nitrate Fuel Oil (ANFO). Bahan ini merupakan perpaduan antara

Ammonium Nitrate dan Fuel Oil dengan perbandingan ideal

Ammonium Nitrate : Fuel Oil adalah 94 : 6. Bahan Ammonium Nitrate

dan Fuel Oil ini disimpan dalam gudang handak dalam keadaan

terpisah untuk mencegah terjadinya ledakan/ kebakaran jika terjadi

loncatan listrik/ percikan api.

e. Pengangkutan Bahan Peledak ke Tambang

Setelah ANFO tercampur dengan sempurna, petugas

memasukkan ANFO dalam karung agar mempermudah pengangkutan

ke area blasting dengan menggunakan truck. Travel ANFO melalui

jalan hauling dilakukan dengan kehati-hatian karena lalu lintas jalan

hauling ramai. Dan untuk pengamanan, truck ANFO diberi tanda

bendera merah pertanda emergency dan harus mendapat prioritas ruang

di jalan hauling.

f. Pengisian Bahan Peledak

Rangkaian primer yang terdiri dari detonator dan kabel

commit to user

dilakukan perlahan dan dekat dengan mulut lubang untuk menghidari

bahan tertumpah dan terhambur oleh angin. Jika lubang berair, maka

digunakan plastik liner/kondom yang diisi ANFO dan diusahakan agar

penempatan Primer didalam plastik liner paling bawah menyentuh

dasar lubang (bottom) dengan menggunakan stick. Jika pengisian dan

perangkaian telah selesai dilaksanakan maka lubang ditutup dengan

tanah serbuk hasil pengeboran menggunakan cangkul/sekop hingga

lubang tertutup sampai rata permukaan untuk memperkuat

pengekangan energi bahan peledak di dalam lubang.

g. Perangkaian Bahan Peledak

Detonating cord dihubungkan antar lubang sepanjang baris/

row (disesuaikan dengan kondisi dan lokasi). Diantara baris dengan

baris dihubungkan delay connector. Penarikan kabel dilakukan bila

sudah diyakinkan bahwa jalur kabel tersebut tidak akan dilintasi alat

berat kemudian ujung yang satu dihubungkan dengan ujung yang lain

diperiksa tahanannya dengan menggunakan Ohmmeter pada tiap-tiap

rol. Kabel yang digunakan harus kabel tunggal dan tidak boleh

menggunakan kabel serabut. Semua sambungan kabel harus

disambung dengan baik dan dibungkus dengan isolasi. Pemasangan

detonator listrik hanya dilakukan pada saat manusia dan unit telah

commit to user

h. Pengosongan dan Pemblokiran Area

Sebelum peledakan dilaksanakan harus dilakukan Evakuasi

terhadap unit dan manusia hingga berada pada jarak/ radius yang aman

sesuai dengan peta peledakan yang telah dibuat (Jarak minimal 300

meter untuk alat dan 500 meter untuk manusia). Pada saat unit travel

untuk evakuasi (biasanya 15 menit sebelum peledakan) dibunyikan

sirine panjang (1x selama 1 menit) dan daerah peledakan sudah mulai

diblokir atau ditutup.

Pada saat mulai evakuasi maka untuk penggunaan channel

radio harus dikosongkan (silence signal) dari pengguna yang tidak

berkepentingan dengan peledakan. Pemblokiran terhadap radius aman

peledakan ini dilakukan untuk mencegah agar tidak ada orang/ unit

yang tidak mendapat informasi peledakan masuk ke dalam daerah

peledakan.

i. Penempatan Shelter

Eksekusi peledakan dilakukan di dalam shelter dengan posisi

shelter di luar radius 300 meter. Akan tetapi bila posisi dibawah radius

300 meter maka harus digambar dengan jelas di peta peledakan (blast

map) untuk diajukan ke Kepala Teknik Tambang untuk mendapatkan

izin. Penggunaan shelter sebagai pelindung blaster saat eksekusi

blasting tidak boleh digantikan dengan unit/ dump truck/ mobil sarana