PEMANFAATAN DEBU TERBANG (FLY ASH)

LIMBAH

BATUBARA DALAM PEMBUATAN BATA RINGAN DENGAN

MENGGUNAKAN MATRIKS BUBUK ALUMINIUM

TESIS

Oleh

HERU WIBOWO

107026004/FISIKA

PROGRAM PASCA SARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PEMANFAATAN DEBU TERBANG (FLY ASH) LIMBAH BATUBARA

DALAM PEMBUATAN BATA RINGAN DENGAN MENGGUNAKAN

MATRIKS BUBUK ALUMINIUM

TESIS

Diajukan sebagai salah satu syarat untuk memperoleh gelar Magister Sains

dalam Program Studi Magister Ilmu Fisika pada Program pascasarjana

fakultas MIPA Universitas Sumatera Utara

Oleh

HERU WIBOWO 107026004/FIS

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENGESAHAN TESIS

Judul Tesis : PEMANFAATAN DEBU TERBANG (FLY ASH) LIMBAH BATUBARA DALAM PEMBUATAN BATA RINGAN DENGAN MANGGUNAKAN MATRIKS BUBUK ALUMINIUM

Nama Mahasiswa : HeruWibowo Nomor Induk Mahasiswa : 107026004 Program studi : Magister Fisika

Fakultas : Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Menyetujui Komisi Pembimbing

(Prof.Dr.TimbangenSembiring, M.Sc)

Ketua Anggota

(Drs. TenangGinting, M.S)

Ketua Program Studi, Dekan,

PERNYATAAN ORISINALITAS

PEMANFAATAN DEBU TERBANG (FLY ASH) LIMBAH BATUBARA

DALAM PEMBUATAN BATA RINGAN DENGAN MENGGUNAKAN

MATRIKS BUBUK ALUMINIUM

TESIS

Dengan ini saya manyatakan bahwa saya mangakui semua karya tesis ini adalah hasil kerja saya sendiri kecuali kutipan dan ringkasan yang tiap satunya telah dijelaskan sumbernya dengan benar.

Medan, Juli 2012

PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Sebagai sivitas akademikaUniversitas Sumatera Utara, saya yang bertanda tangan di bawah ini :

Nama : Heru Wibowo Nim : 107026004 Program Studi : Magister Fisika JenisKaryaIlmiah : Tesis

Demi pengembangan ilmu pengetahuan, menyetujui untuk memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non- Eksklusif(Non- Eksklusif Royalty Free Right) atas Tesissaya yang berjudul:

PEMANFAATAN DEBU TERBANG (FLY ASH) LIMBAH BATUBARA

DALAM PEMBUATAN BATA RINGAN DENGAN MENGGUNAKAN

MATRIKS BUBUK ALUMINIUM

Beserta perangkat yang ada (jika diperlukan). Dengan Hak Bebas Royalti Non-Eksklusif ini.Universitas Sumatera Utara berhak menyimpan, mangalih media, memformat, mengelola, dalam bentuk data-base, merawat dan mempublikasikan Tesis saya tanpa meminta izin dari saya selama tetap mencantumkan nama saya sebagai pemegang dan atau sebagai pemilik hak cipta.

Demikian pernyataan ini dibuat dengan sebenarnya.

Medan, Juli 2012

Telah diuji pada

Tanggal : 23 juli 2012

PANITIA PENGUJI TESIS

Ketua : Prof. Dr. Timbangen Sembiring, M.Sc

Anggota : 1. Dr. Anwar Darma, MS

2. Dr. Nasruddin MN, M.Eng.Sc

3. Dr. Krista Sebayang, MS

RIWAYAT HIDUP

DATA PRIBADI

Nama : HeruWibowo

Tempat/ tglLahir : Payageli, 19 Maret 1984

AlamatRumah : Jl. Sei mencirim No. 102 Kp lalang Telepon/HP : 08136208841

e-mail : hebow_ru19@ yahoo.co.id

Agama : Islam Orang Tua

Ayah : Widji Purwono Ibu : Suriati

Pekerjaan : PNS

Alamat Instansi : Jl. Besar desa Bengabing SerdangBedagai

DATA PENDIDIKAN

SD : SD Inpres no. 104188 Medan Krio Tamat : 1996 SMP : SMP Negeri 1 Sunggal Tamat : 1999 SMA : SMA Negeri 3 Binjai Tamat : 2002 Strata - 1 : FMIPA- UNIMED Tamat : 2006 Strata - 2 : Program Studi Magister Fisika Pascasarjana Tamat : 2012

KATA PENGHANTAR

Pertama-tama kami panjatkan puji syukur kehadirat Allah SWT Tuhan Yang Maha Esa atas segala limpahan dan karunia-nya sehingga tesis ini dapat terselesaikan.

Dengan selesainya tesis ini, perkenankanlah kami mengucapkan terima kasih yang sebesar-besarnya kepada :

Rektor Universitas Sumatera Utara, Prof. Dr. Syahril Pasaribu, DTH&M, M.Sc (CTM), Sp.A(K) atas kesempatan yang diberikan kepada kami untuk mengikuti dan menyelesaikan pendidikan Program Magister.

Dekan Fakultas MIPA Universitas Sumatera Utara, Dr. Sutarman, M.Sc atas kesempatan menjadi mahasiswa Program Magister pada Program Pascasarjana FMIPA Universitas Sumatera Utara.

Ketua Program Studi Magister, Dr. Nasrudin MN, M.Eng.,Sc, sekertaris program Studi, Dr. Anwar Darma, M.S beserta seluruh Staf Pengajar pada Program Studi Magister Fisika Program Pasca Sarjana Fakultas FMIPA Universitas Sumatera Utara.

Terimakasih yang tak terhingga dan penghargaan yang setinggi-tingginya kami ucapkan kepada Prof.Dr.Timbangen Sembiring, M.Sc selaku pembimbing Utama yang penuh perhatian dan telah memberikan dorongan, bimbingan dan pengarahan, demikian juga kepada Drs. Tenang Ginting, M.S selaku Pembimbing lapangan yang dengan penuh kesabaran menuntun dan membimbing kami hinggaselesainya penelitian ini.

Kepada Ayahku Widji Purwono dan Ibuku Suriati yang terus akan menjadi motivasi dalam setiap langkah kehidupanku. Semoga pengorbanan dan dukungan kalian akan membawa keberkahan yang diridhoi Allah SWT.

PEMANFAATAN DEBU TERBANG (FLY ASH)LIMBAH BATUBARA

DALAM PEMBUATAN BATA RINGAN DENGAN MENGGUNAKAN

MATRIKS BUBUK ALUMINIUM

ABSTRAK

Berbagai penelitian mengenai pemanfaatan debu terbang (fly ash) untuk pembuatan beton telah dilakukan.Penelitian ini memanfaatkan limbah batubara yang dikombinasikan dengan semen, pasir, kapur tohor, bubuk aluminium dan air untuk menghasilkan produk yang bernama bata ringan. Ada dua sampel yang digunakan dalam pembuatan bata ringan yaitu sampel A dengan komposisi semen, pasir, kapur tohor, fly ash, bubuk aluminiumdan sampel B dengan komposisi fly ash, semen, bubuk aluminium. Untuk penggunaan fly ash 28%, 26%, 24%, 22% pada sampel A dan 78%, 76%, 74%, 72% pada sampel B, persentase bubuk aluminium yang digunakan mulai dari 2%, 4%, 6%, dan 8% dari massa total campuran.Sampel uji berbentuk balok dengan ukuran 3 cm x 3 cm x 10 cm dan berbentuk silinder dengan diameter 5 cm dan tinggi 5 cm. Nilai optimum yang dihasilkan pada sampel A dengan komposisi CaO 15%, semen Portland 20%, pasir kuarsa 35%, fly ash 22% bubuk aluminium 8% menghasilkan nilai Densitas 1,177gr/cm3, Serapan air 20,23%, Kuat tekan 4,365 MPa, Kuat impak 9766,6 J/m2 dan kekerasan 81 VHNsedangkan pada sampel B dengan komposisi semen 20%,

fly ash 72% dan bubuk aluminium 8% menghasilkan nilai Densitas 0,919 gr/cm3, Serapan air 17,19%, Kuat tekan 4,065 MPa, Kuat impak 7600J/m2 dan Kekerasan 81 HVN.

Kata kunci :Bata ringan, fly ash, bubuk aluminium, nilai optimum.

UTILIZATION FLY ASH COAL WASTE FOR THE MAKING LIGHT

BATAKO WITH THE USES OF ALUMINIUM POWDER MATRIX

ABSTRACT

Many kinds of analysis about the utilizing of fly ash for the making of concrete have been conducted. The analysis is done here by utilizing coal waste combined with cement, sand, quicklime, aluminium powder and water to produce a produt called light batako. For the use of fly ash 28%, 26%, 24%, 22% in sample A and 78%, 76%, 74%, 72% in sample B, the percentage of aluminium powder used starts from 2%, 4%, 6%, 8% of total mass mixture. Test sample of the test is the cube with 3 cm x 3 cm x 10 cm dan the cylinder with the 5 cm of diameter. The optimum value resulted for sample A by the mixture ofCaO 15%, Portland cement20%, sand 35%, fly ash22% and aluminium powder 8% results density 1,177 gr/cm3,water absorbtion 20,23%,compressive strength 4,365 MPa, impact strength 9766.6 J/m2, and hardness 81 HVN. Optimum value for sample B with the mixture of 72% fly ash, Portland cement 20%, aluminium powder 8%, resultsdensity 0,919 gr/cm3, water absorbtion17,19%, compressive strength 4,065MPa, impact strength 7600 J/m2, hardness 81 HVN.

Key words : Light batako, fly ash, aluminium powder, optimum value

DAFTAR ISI

Halaman

KATA PENGHANTAR i

ABSTRAK ii

ABSTRACK iii

DAFTAR ISI iv

DAFTAR TABEL vi

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN viii

BAB I PENDAHULUAN 1

1.1. Latar Belakang 1 1.2. Perumusan Masalah 3 1.3. Tujuan Penelitian 3 1.4. Manfaat Penelitian 4 1.5. Batasan Masalah 4

BAB II TINJAUAN PUSTAKA 5

2.1. Limbah padat Abu terbang Batubara (fly ash) 5 2.2. Aluminium Powder 7

2.3. Kapur Tohor 8

2.4. Semen 9

2.4.1. Klasifikasi Semen Portland 10 2.4.2. Sifat Kimia Semen Portland Type I 11 2.4.3. Sifat Fisik Semen Portland Type I 11

2.5. Agregat 11

2.6. Air 11

2.8. Pengujian Karakteristik 13

2.8.1. Kekuatan Tekan (Compressive Strength) 14 2.8.2. Kekuatan Impak (Impact Sterngth) 14

2.8.3. Densitas dan Penyerapan Air 15 2.8.4. Kekerasan 16 BAB III METODE PENELITIAN 17

3.1. Tempat dan Waktu Penelitian 17 3.2. Alat dan Bahan 17

3.2.1. Alat yang Dibutuhkan 17 3.2.2. Bahan yang digunakan 18 3.3. Variabel dan Parameter Penelitian 19 3.4. Alat Pengumpul Data Penelitian 19 3.5. Prosedur pembuatan Sampel Pengujian 20

3.5.1. Pengayakan Bahan 22

3.5.2. Pencampuran Bahan 22

3.5.3. Pencetakan Sampel 22

3.6. Karakterisasi Pengujian 23

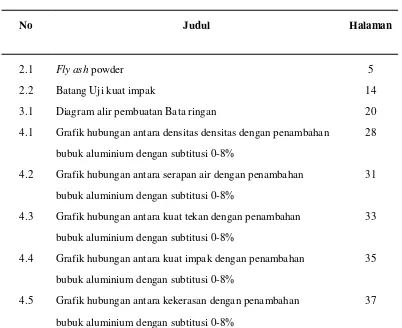

DAFTAR TABEL

No Judul Halaman

2.1 Komposisi dan klasifikasi fly ash 6

3.1 Komposisi semen,fly ash,kapur tohor,pasir,bubuk aluminium 18

3.2 Komposisi semen,fly ash,bubuk aluminium 18

4.1 Hasil pengujian Densitas 27

4.2 Hasil Pengujian Serapan air 30

4.3 Hasil Pengujian Kuat tekan 32

4.4 Hasil Pengujian Kuat impak 34

DAFTAR GAMBAR

No Judul Halaman

2.1 Fly ash powder 5

2.2 Batang Uji kuat impak 14

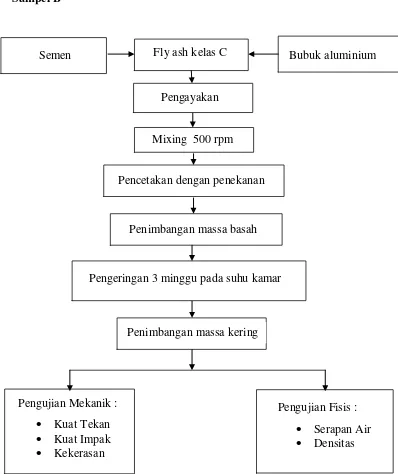

3.1 Diagram alir pembuatan Bata ringan 20

4.1 Grafik hubungan antara densitas densitas dengan penambahan 28 bubuk aluminium dengan subtitusi 0-8%

4.2 Grafik hubungan antara serapan air dengan penambahan 31

bubuk aluminium dengan subtitusi 0-8%

4.3 Grafik hubungan antara kuat tekan dengan penambahan 33

bubuk aluminium dengan subtitusi 0-8%

4.4 Grafik hubungan antara kuat impak dengan penambahan 35

bubuk aluminium dengan subtitusi 0-8%

4.5 Grafik hubungan antara kekerasan dengan penambahan 37

bubuk aluminium dengan subtitusi 0-8%

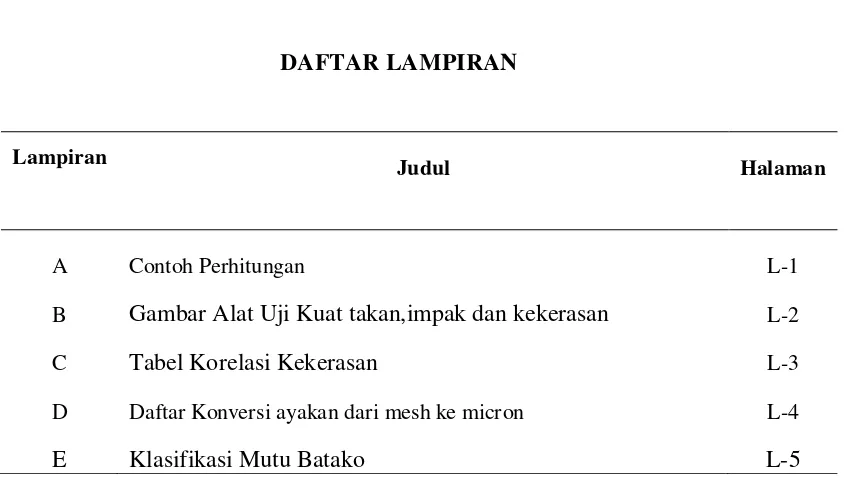

DAFTAR LAMPIRAN

Lampiran

Judul Halaman

A Contoh Perhitungan L-1

B Gambar Alat Uji Kuat takan,impak dan kekerasan L-2

C Tabel Korelasi Kekerasan L-3

D Daftar Konversi ayakan dari mesh ke micron L-4

PEMANFAATAN DEBU TERBANG (FLY ASH)LIMBAH BATUBARA

DALAM PEMBUATAN BATA RINGAN DENGAN MENGGUNAKAN

MATRIKS BUBUK ALUMINIUM

ABSTRAK

Berbagai penelitian mengenai pemanfaatan debu terbang (fly ash) untuk pembuatan beton telah dilakukan.Penelitian ini memanfaatkan limbah batubara yang dikombinasikan dengan semen, pasir, kapur tohor, bubuk aluminium dan air untuk menghasilkan produk yang bernama bata ringan. Ada dua sampel yang digunakan dalam pembuatan bata ringan yaitu sampel A dengan komposisi semen, pasir, kapur tohor, fly ash, bubuk aluminiumdan sampel B dengan komposisi fly ash, semen, bubuk aluminium. Untuk penggunaan fly ash 28%, 26%, 24%, 22% pada sampel A dan 78%, 76%, 74%, 72% pada sampel B, persentase bubuk aluminium yang digunakan mulai dari 2%, 4%, 6%, dan 8% dari massa total campuran.Sampel uji berbentuk balok dengan ukuran 3 cm x 3 cm x 10 cm dan berbentuk silinder dengan diameter 5 cm dan tinggi 5 cm. Nilai optimum yang dihasilkan pada sampel A dengan komposisi CaO 15%, semen Portland 20%, pasir kuarsa 35%, fly ash 22% bubuk aluminium 8% menghasilkan nilai Densitas 1,177gr/cm3, Serapan air 20,23%, Kuat tekan 4,365 MPa, Kuat impak 9766,6 J/m2 dan kekerasan 81 VHNsedangkan pada sampel B dengan komposisi semen 20%,

fly ash 72% dan bubuk aluminium 8% menghasilkan nilai Densitas 0,919 gr/cm3, Serapan air 17,19%, Kuat tekan 4,065 MPa, Kuat impak 7600J/m2 dan Kekerasan 81 HVN.

Kata kunci :Bata ringan, fly ash, bubuk aluminium, nilai optimum.

UTILIZATION FLY ASH COAL WASTE FOR THE MAKING LIGHT

BATAKO WITH THE USES OF ALUMINIUM POWDER MATRIX

ABSTRACT

Many kinds of analysis about the utilizing of fly ash for the making of concrete have been conducted. The analysis is done here by utilizing coal waste combined with cement, sand, quicklime, aluminium powder and water to produce a produt called light batako. For the use of fly ash 28%, 26%, 24%, 22% in sample A and 78%, 76%, 74%, 72% in sample B, the percentage of aluminium powder used starts from 2%, 4%, 6%, 8% of total mass mixture. Test sample of the test is the cube with 3 cm x 3 cm x 10 cm dan the cylinder with the 5 cm of diameter. The optimum value resulted for sample A by the mixture ofCaO 15%, Portland cement20%, sand 35%, fly ash22% and aluminium powder 8% results density 1,177 gr/cm3,water absorbtion 20,23%,compressive strength 4,365 MPa, impact strength 9766.6 J/m2, and hardness 81 HVN. Optimum value for sample B with the mixture of 72% fly ash, Portland cement 20%, aluminium powder 8%, resultsdensity 0,919 gr/cm3, water absorbtion17,19%, compressive strength 4,065MPa, impact strength 7600 J/m2, hardness 81 HVN.

Key words : Light batako, fly ash, aluminium powder, optimum value

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan ilmu pengetahuan dan tekhnologi yang semakin pesat saat ini berdampak besar terhadap peningkatan kualitas kebutuhan penggunaan komponen bangunan.Sejalan dengan kegiatan pembangunan dibidang perumahan yang setiap tahun terus menigkat, maka kebutuhan bahan bangunan pun terus meningkat pula.Hal ini mengakibatkan naiknya harga material bangunan (Napitupulu, R., 2010). Melihat kenyataan tersebut peneliti mencoba mencari jalan alternatif bahan bangunan yang murah dai sisa material yang tidak terpakai, dalam hal ini limbah batu bara (fly ash) yang berupa debu terbangsebagai salah satu alternatif karena limbah debu terbang yang dihasilkan sangat besar dan mudah diperoleh.

Pembangkit tenaga listrik sebagai salah satu industri yang menggunakan batubara sebagai bahan bakar biasanya menghasilkan limbah padat hasil pembakaran berupa debu terbang (fly ash), slag (buttom ash) dan lumpur flue gas desulfurization. Sehubung dengan meningkatnya jumlah pembangunan Pembangkit tenaga listrik berbahan bakar batu bara di Indonesia, maka jumlah debu terbang juga akan meningkat. Jumlah limbah batubara pada tahun 2000 telah mencapai 1,66 milyar ton pada tahun 2006 diperkirakan mencapai 2 milyar ton (PLTU Suralaya,2008). Saat ini limbah padat tersebut umumnya ditampung dipenampungan abu (ash lagoon) dan terakumulasi dalam jumlah yang sangat banyak, yang berpotensi menimbulkan dampak sosial dan lingkungan.Dengan bertambahnya jumlah debu terbang maka ada usaha - usaha untuk memanfaatkan limbah padat tersebut. Berbagai penelitian mengenai pemanfaatan debu terbang

2

dengan memanfaatkan limbah padat debu terbang (fly ash )batu bara sebagai pengisi (filler) dalam pembuatan bata ringan.

Adapun yang menjadi alasan penggunaan debu terbang (fly ash) sebagai pengisi pada pembuatan bata ringan diantaranya karena debu terbang (fly ash)

memilki ukuran butir yang lebih halus dan memiliki warna yang lebih terang(keabu-abuan) serta butiran debu terbang (fly ash) lebih bervariasi dalam ukuran dan struktur yang dimilikinya.Debu terbang (fly ash) batu bara dengan

butiran yang berbentuk bundar berkisar 0,1 μm sampai 200 μm biasanya sangat

aktif, sehingga mudah mengeras apabila dicampur dengan kapur atau air. Ukuran butir yang cukup halus ini mempunyai luas permukaan spesifik yang besar dan erat hubungannya dengan keaktifan yang baik. Dilihat dari segi komposisi kimianya,debu terbang (fly ash) banyak mengandung silika yang amorf dan dapat memberi sumbangan keaktifan, sehingga dengan mudah mengadakan kontak dan bereaksi dengan kapur yang ditambahkan membentuk kalsium silikat yang banyak.

3

Untuk itu disini peneliti mencoba membuat suatu material bata ringan dengan menggunakan dua sampel yaitu : Sampel A dengan komposisi debu terbang

(fly ash), pasir kuarsa, kapur tohor, semen Portland, bubuk aluminium sedangkan sampel B dengan komposisi debu terbang (fly ash), semen Portland dan bubuk aluminium dimana maksud dari penggunaan 2 sampel tersebut adalah untuk mendapatkan produk bata yang terbaik dan sesuai dengan standart bata ringan.

1.2 Perumusan masalah

Yang menjadi perumusan masalah dalam penelitian ini adalah :

1. Apakah limbahbatubara yang berupa debu terbang dapat dipakai sebagai bahan alternatif dalam pembuatan bata ringan ?

2. Seberapa besar pengaruh kombinasi debu terbang, bubuk aluminium, kapur tohor, pasir kuarsa halus, semen Portland dan air terhadap karakteristik bata ringan ?

1.3 Tujuan penelitian

Adapun tujuan dari penelitian ini adalah :

1. Untuk mengetahui hasil yang terbaik dari penggunaan kedua sampel yang sesuai dengan karakteristik bata ringan

2. Untuk mengetahui seberapa besar pengaruh limbah debu terbang dan bubuk aluminium terhadap karakteristik bata ringan

3. Memanfaatkan bahan baku alami dan bahan baku hasil pabrikan secara optimal dalam pembuatan bata ringan

4

1.4 Manfaat Penelitian

Penelitian ini diharapkan bermanfaat sebagai :

1. Untuk mendapatkan bata ringan yang lebih fleksibel

2. Memberdayakan limbah batubarauntuk pembuatan bata ringan. 3. Bata ringan yang layak untuk pasang dinding

4. Pengembangan studi bidang material fisika

1.5 Batasan masalah

Limbah yang digunakan pada penelitian ini adalah limbah debu terbang (fly ash)

BAB II

TINJAUAN PUSTAKA

2.1. Limbah padat debuterbang(fly ash) batubara

Debu terbang (fly ash) merupakan material yang memiliki ukuran butiran yang halus, berwarna ke abu-abuan dan diperoleh dari hasil pembakaran batu bara. Pada intinya debu terbang (fly ash)mengandung unsur kimia antara lain silika (SiO2), alumina (Al2O3), fero oksida (Fe2O3) dan kalsium oksida (CaO), juga mengandung unsur tambahan lain yaitu magnesium oksida (MgO), titanium oksida (TiO2), alkalin (Na2O dan K2O), sulfur trioksida (SO3), pospor oksida (P2O5) dan carbon. Faktor-faktor yang mempengaruhi sifat fisik, kimia dan teknis dari debu terbang (fly ash)adalah tipe batubara, kemurnian batubara, tingkat penghancuran, tipe pemanasan dan operasi, metoda penyimpanan dan penimbunan.Adapun komposisi kimia dan klasifikasinya seperti dapat dilihat pada Tabel 2.1.

Gambar 2.1.Fly ash powder

6

C618, namun istilah ini lebih umum digunakan berdasarkan asal produksi batubara atau kadar CaO. Yang penting diketahui, bahwa tidak semua fly ash

dapat memenuhi persyaratan ASTM C618, kecuali pada aplikasi untuk beton, persyaratan tersebut harus dipenuhi.

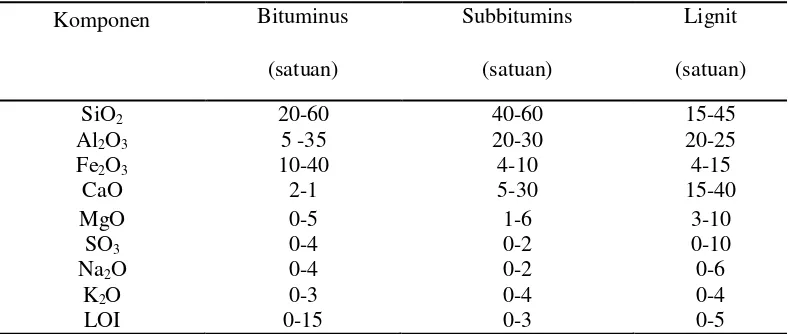

Tabel 2.1. Komposisi dan klasifikasi fly ash

Komponen Bituminus

SiO2 20-60 40-60 15-45

Al2O3 5 -35 20-30 20-25

http : // thebloghub.com./pages/ ABU- BATUBARA

Fly ash kelas F: merupakan fly ash yang diproduksi dari pembakaran batubara anthracite atau bituminous, mempunyai sifat pozzolanic dan untuk mendapatkan sifat cementitious harus diberi penambahan quick lime, hydrated lime, atau semen.

Fly ash kelas F ini kadar kapurnya rendah (CaO < 10%).

Fly ash kelas C: diproduksi dari pembakaran batubara lignite atau sub-bituminous selain mempunyai sifat pozolanic juga mempunyai sifat self-cementing (kemampuan untuk mengeras dan menambah strength apabila bereaksi dengan air) dan sifat ini timbul tanpa penambahan kapur. Biasanya mengandung kapur(CaO) > 20%.

Walaupun fly ash dapat digunakan dalam bentuk kering atau basah, fly ash

7

pekerjaan tanah, campuran grouting, stabilisasi tanah untuk konstruksi jalan maupun stabilisasi tanah untuk tanah-tanah yang bermasalah di Indonesia.Sifat kimia dari abu terbang batu bara dipengaruhi oleh jenis batu bara yang dibakar dan tekhnik penyimpanan serta penanganannya. Pembakaran batu bara lignit dan sub-bituminous menghasilkan abu terbang dengan kalsium dan magnesium oksida lebih banyak dari pada jenis bituminous. Namun, memiliki kandungan silika, alumina, dan karbon yang lebih sedikit dari pada bituminous. Dan dalam penelitian ini jenis batubara yang digunakan adalah jenis sub-bituminous (kelas C) yang berasal dari PLTU Labuhan Angin Sibolga.

Kandungan karbon dalam debu terbang diukur dengan menggunakan Loss Of Ignition Method (LOI), yaitu suatu keadaan hilangnya potensi nyala dari debu terbang batu bara. debu terbang batu bara terdiri dari butiran halus yang umumnya berbentuk bola padat atau berongga. Ukuran partikel abu terbang hasil pembakaran batu bara bituminous lebih kecil dari 0,075 mm, luas area spesifiknya (diukur berdasarkan metode permeabilitas udara Blain) antara 170 sampai 1000 m2/Kg, sedangkan ukuran partikel rata rata abu terbang batu bara jenis sub -bituminous 0,01 mm sampai 0,015 mm, luas permukaannya 1-2 m2/g, massa jenis 2,1 gr/cm3dan bentuk partikel mostly spherical, yaitu sebagian besar berbentuk seperti bola, sehingga menghasilkan kelecekan (workability) yang lebih baik (Nugroho, P dan Antoni, 2007).

2.2. Aluminium Powder

8

bata ini mengeras maka terbentuk struktur berpori serta bata menjadi lebih ringan (Scheffler dan Colombo, 2005). Proses kimia menyebabkan terbentuknya gas hidrogen yang membuat adonan mengembang membentuk pori-pori kecil (Subari dkk., 2006). Persamaan reaksinya adalah sebagai berikut :

2 Al + 3 Ca (OH)2 + 6 H2O 3CaO Al2O3 6 H2O + 3H2 Al Powder (Tri kalsium alumina hidrat)

Senyawa trikalsium alumina hidrat merupakan ikatan kimia yang kuat (Anonymous, 2006) sehingga produk bataakan bersifat lebih ringan dan lebih keras bila dibandingkan dengan pemberian alumina oksida dan foaming agent.

2.3. Kapur tohor

Kapur termasuk bahan bangunan yang penting, bahan ini telah dipakai sejak jaman kuno. Orang-orang mesir kuno memakai kapur untuk memelaster bangunan. Di Indonesia kapur ini juga sudah lama dipakai sebagai bahan pengikat, dalam pembuatan tembok, pilar dan sebagainya. Untuk bahan bangunandapat dibagi kedalam dua macam berdasarkan penggunaanya yaitu kapur pemutih dan kapur aduk. Kedua macam kapur tersebut dapat dalam bentuk kapur tohor, maupun kapur padam.

Sifat - sifat kapur sebagai bahan bangunan (bahan ikat) yaitu : a. Mempunyai sifat plastis yang baik (tidak getas)

b.Sebagai mortel, memberi kekuatan pada tembok c. Dapat mengeras dengan mudah dan cepat

d. Mempunyai ikatan yang bagus dengan batu atau bata Kapur dapat dipakai untuk keperluan :

a. Sebagai bahan ikat pada mortel

9

Bahan dasar kapur adalah batu kapur. Batu kapur mengandung kalsium karbonat (CaCO3). Dengan pemanasan kira-kira (980 0C) karbon oksidanya keluar dan tinggal kapurnya saja (CaO).

Kapur dari hasil pembakaran ini bila ditambahkan air akan mengembang dan retak-retak. Banyak panas yang dikeluarkan seperti (air mendidih) selama proses ini dan hasilnya adalah kalsium hidroksida (Ca (OH)2 ). Bila kalsium hidrat ini dicampur dengan air akan diperoleh mortel kapur. Mortel ini diudara terbuka menyerap CO2 dan dengan proses kimia menghasilkan CaCO3 yang bersifat keras dan tidak larut dalam air.

2.4. Semen Portland

Semen portland dapat dibuat melalui beberapa langkah. Sebagai bahan dasar dapat dibagi menjadi tiga macam yaitu : calcareous, agrillocalcareous, agfillaceous. Secara mudahnya, kandungan semen portland ialah : kapur, silika dan alumina. Ketiga bahan dasar tadi dicampur dan dibakar pada suhu 1550 0C dan menjadi klinker. Setelah itu kemudian dikeluarkan dan dihaluskan sampai halus seperti bubuk. Biasanya lalu ditambahkan gipsum kira - kira 2% sampai 4% sebagai bahan pengontrol waktu pengikatan.

10

Rumus kimia perkiraaan untuk reaksi hidrasi dari unsur C2S (dikalsium silikat) dan C3S(trikalsium silikat) dapat ditulis sebagai berikut

2C3S + 6H2O C3S2H3 + 3Ca (OH)2 2C2S + 4H2O C3S2H3 + Ca(OH)2

Kekuatan semen yang telah mengeras tergantung pada jumlah air yang dipakai waktu proses dihidrasi mulai berlangsung. Pada dasarnya jumlah air yang diperlukan untuk proses hidarsi hanya kira-kira 35% dari berat semennya, penambahan jumlah air akan mengurangi kekuatan setelah mengeras. Kelebihan air akan mengakibatkan jarak butir-butir semen lebih jauh sehingga hasilnya kurang kuat (berongga).

Reaksi antar semen dan air dimulai dari permukaaan butir- butir semen sehingga makin luas permukaan butir- butir semen makin cepat proses hidrasinya. Hal ini berarti bahwa butir-butir semen yang halus akan menjadi kuat dan menghasilkan panas hidrasi yang lebih cepat dari pada semen dengan butir- butir yang lebih besar. Secara umum semen butir halus meningkatkan kohesi pada beton dan dapat pula mengurangi bleeding.Menurut peraturan paling sedikit 78% semen harus dapat lewat ayakan nomor 200 (lubang 1/200 inci).

2.4.1. Sifat kimia semen portland

1. Kesegaran semen ; pengujian kehilangan berat akibat pembakaran (Loss of ignition) dilakukan pada semen dengan suhu 900 0 C - 1000 0C jika dilakukan selama 15 menit dalam keadaan normal akan kehilangan berat sekitar 2% (batas maksimum 4%)

11

2.4.2. Sifat fisika semen portland

1. Kehalusan butir (Finennes) ; menurut ASTM butir - butir semen yang lewat ayakan No. 200 harus lebih dari 78%

2. Kepadatan (Density) ; menurut ASTM berat jenis semen yangdiisyaratkan adalah 3,15 Kg/m3, tetapi pada kenyataannya berat jenis semen yang

diproduksiberkisar antara 3,05 Kg/m3 sampai 3,25 Kg/m3

3.Waktu pengikatan (setting Time); waktu ikat awal (initial settingtime) berkisar 1 sampai 2 jam dan final setting time tidak boleh lebih dari 8 jam

4.Kuat Tekan; untuk 3 hari minimum 125 Kg/cm2, dan untuk 7 hari minimum 200Kg/cm2

2.5. Agregat

Hampir tiga perempat Volume beton ditempati oleh agregat, sehingga karakteristik agregat akan menentukan kualitas beton. Ditinjau dari aspek ekonomis, harga agregat dalam satuan berat yang sama jauh lebih murah dari padasemen. Agregat merupakan bahan yang bersifat kaku dan memiliki stabilitas volume dan durabilitas yang baik pada pasta semen. Untuk menghasilkan beton yang baik, agregat halus maupun kasar harus memiliki gradasi atau ukuran yang proposional (Hidayat, S., 2009).

2.6. Air

12

2.7. Beton Ringan

Beton ringan adalah beton yang memiliki massa jenis kurang dari satu yang disebabkan karena pembentukan rongga dalam sampel.

Ada beberapa metode yang dapat digunakan untuk mengurangi berat jenis beton atau membuat beton lebih ringan antara lain adalah sebagai berikut (Tjokrodimuljo, 1996) :

(1) Dengan membuat gelembung-gelembung gas/udara dalam adukan semen sehingga terjadi banyak pori-pori udara di dalam betonnya. Salah satu cara yang dapat dilakukan adalah dengan menambah bubuk alumunium kedalam campuran adukan beton.

(2) Dengan menggunakan agregat ringan, misalnya tanah liat bakar, batu apung atau agregat buatan sehingga beton yang dihasilkan akan lebih ringan dari pada beton biasa.

(3) Dengan cara membuat beton tanpa menggunakan butir-butir agregat halus atau pasir yang disebut beton non pasir.

Secara garis besar bila diringkas pembagian penggunaan beton ringan dapat dibagi tiga yaitu (Tjokrodimuljo, 1996) yang dikutip Wijanarko,W 2008:

(1). Untuk nonstruktur dengan densitas antara 240 kg/m3 sampai 800 kg/m3 dan kuat tekan antara 0.35 MPa sampai 7 MPa yang umumnya digunakan seperti untuk dinding pemisah atau dinding isolasi.

(2). Untuk struktur ringan dengan densitas antara 800 kg/m3sampai 1400 kg/m3 dan kuattekan antara 7 MPa sampai 17 MPa yangumumnya digunakan sepertiuntuk dinding yang juga memikul beban.

13

- Beton dengan kekuatan menegah (Moderate-Trength Lighweight Concretes) 800 – 1440 kg/m3 dan 6,9 – 17,3 MPa

- Beton ringan struktur (Structural Lightweight Concretes) 1440 – 1900 kg/m3dan ,> 17,3 MPa

Neville and Brooks (1987) yang dikutip Wijanarko,W 2008

-.Beton ringan struktur (Structural Lightweight Concretes) 1400 – 1800 kg/m3 dan > 17 Mpa

- Beton ringan untuk pasangan batu (Masonry Concrete) 500 – 800 kg/m3 dan 7 – 14 Mpa

- Beton ringan penahan panas (Insulating Concrete) < 800 kg/m3dan 0,7 –7 MPa

2.8. Pengujian Karakteristik

2.8.1. Kekuatan Tekan (Compressive Strenght)

Pemeriksaan kuat tekan mortar dilakukan untuk mengetahui secara pasti akan kekuatan tekan mortar dari mortar yang sebenarnya apakah sesuai dengan kuat tekan yang direncanakan atau tidak.

Standar yang digunakan pada pengujian ini adalah ASTM C 270-2004 dan ASTM C 780.Alat yang digunakan pada tes uji tekan mortar adalah Hydraulic Compresive strength Machine tipe MAC - 200.Pembebanan diberikan sampai benda uji runtuh, yaitu pada saat beban maksimum bekerja. Beban maksimum dicatat sebagai massa (m).

14

Secara matematis besarnya kekuatan tekan suatu bahan :

Kekuatan tekan : P = �

�

(2.1)

dengan :

F = gaya tekan maksimum yang menyebabkan benda hancur (N) A = luas penampang (m2)

2.8.2. Kuat impak (impact strength)

15

Pada penentuan nilai impak dari benda uji dapat diperoleh dengan menggunakan rumus :

K =

���

(2.2)

dengan :

K = Nilai Pukulan (J/m2) W = Kerja Pukulan (Joule) A0 = Luas Batang semula (m2)

2.8.3.

Densits dan Penyerapan air

Untuk pengukuran densitas dihitung dengan persamaan :

Densitas= �

� (gram/cm

3

) (2.3)

dengan :

m = Massa sampel kering (gram) V = Volume benda (cm3)

Besar kecilnya penyerapan air pada sampel sangat dipengaruhi oleh pori-pori atau rongga. Semakin banyak pori-pori-pori-pori yang terkandung dalam sampel maka akan semakin besar pula penyerapan airnya sehingga ketahanannya akan berkurang. Pengukuran daya serap air merupakan persentase perbandingan antara selisih massa basah dengan massa kering. Daya serap air dirumuskan sebagai berikut :

Serapan air = ����������������−�����������������

16

2.8.4. Kekerasan

Kekerasan (Hardness) adalah salah satu sifat mekanik (Mechanical properties) dari suatu material. Kekerasan suatu material harus diketahui khususnya untuk material yang dalam penggunaanya akan mangalami pergesekan (frictional force). Kekerasan didefinisikan sebagai kemampuan suatu material untuk menahan beban identasi atau penetrasi (penekanan). Di dunia teknik, umumnya pengujian kekerasan menggunakan 4 macam metode pengujian kekerasan, yakni: Brinnel, Rockwell, Vickers dan Micro Hardness. Untuk semua jenis baja lama pengujian adalah 15 detik sedang untuk material bukan besi lama pengujian adalah 30 detik.Kekerasan dapat juga didefinisikan sebagai ketahanan bahan terhadap penetrasipada permukaan, namun pada umumnya terhadap deformasi plastis karena padabahan yang ulet kekerasan memiliki hubungan yang sejajar dengan kekuatan.Standard pengujian kekerasan yang dipakai yaitu SNI 07-0905-1989. Kekerasan dapat dihitung dengan persamaan :

Hv = 1,8544

��� (2.5)

dengan :

Hv = Kekerasan Vikers (HVN) P = Beban yang diberikan (N)

BAB III

METODE PENELITIAN

3.1. Tempat dan Waktu penelitian

Penelitian ini dilakukan di :

Balai Riset dan standarisasi Perindustrian Tanjung Morawa Waktu Penelitian :

Penelitian ini dilakukan pada Februari 2012 - Mei 2012

3.2. Alat dan Bahan

3.2.1. Alat yang dibutuhkan 1. Neraca

2. Ayakan dengan ukuran 0,355 mm dan 0,701 mm 3. Cetakan benda uji (Sampel)

Benda uji berbentuk silinder dan balok 4. Oven

5. Talam. 6. Mesin vakum

18

3.2.2. Bahan yang digunakan

Bahan- bahan yang digunakan dalam penelitian ini : 1. Limbah debu terbang (fly ash)batubara kelas C 2. Bubuk Almunium

3. Semen Portland tipe 1 4. kapur tohor

5. Pasir kuarsa halus < 0,5 mm 6. Air

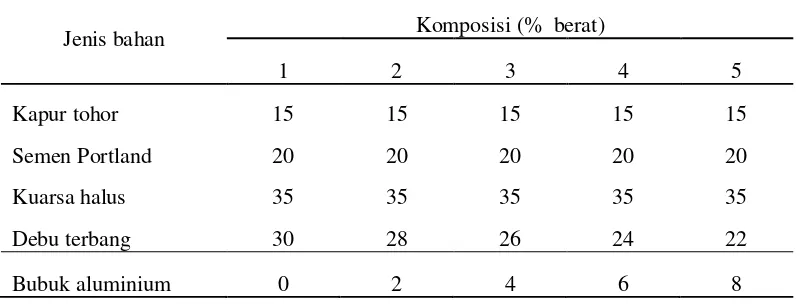

Perbandingan komposisi bahan - bahan yang digunakan untuk membuat sampel bata disajikan pada tabel berikut :

Tabel 3.1. Komposisi Sampel A : Semen, Debu terbang, Pasir kuarsa, Bubuk Aluminium, Kapur tohor

Jenis bahan Komposisi (% berat)

1 2 3 4 5

Kapur tohor 15 15 15 15 15

Semen Portland 20 20 20 20 20

Kuarsa halus 35 35 35 35 35

Debu terbang 30 28 26 24 22

Bubuk aluminium 0 2 4 6 8

Tabel 3.2. Komposisi Sampel B: Semen, Debu terbang, Bubuk aluminium

Jenis bahan

Komposisi (% berat)

1 2 3 4 5

Semen 20 20 20 20 20

Debu terbang 80 78 76 74 72

19

3.3. Variebel dan Parameter Penelitian

a. Yang menjadi variabel tetap dalam penelitian ini adalah komposisi semen, pasir , Kapur tohor dan air sedangkanvariabel bebas adalah komposisi Bubuk

aluminium dan Debu terbang b. Parameter penelitian

Parameter adalah ukuran data yang akandiperoleh dari hasil penelitian. Yang menjadi parameter pada penelitian ini adalah :

1. Kuat tekan 2. Kuat impak 3. Kekerasan 4. Densitas 5. Serapan air

3.4. Alat Pengumpul Data Penelitian

20

3.5. Prosedur Pembuatan Sampel Pengujian

Sampel A

Air

Semen Portland pasir

Fly ash kls C Bubuk

aluminium

CaO

Mixing ( 500 rpm )

( Campuran : semen, Fly ash, Pasir, bubuk almunium , CaO, air )

Pengayakan

Pencetakan dengan penekanan

Pengeringan 3 minggu pada suhu kamar Penimbangan massa basah

Penimbangan massa kering

Pengujian Fisis : • Serapan Air • Densitas Pengujian Mekanik :

21

Sampel B

PPP

Gambar 3.1. Diagram Alir Pembuatan Sampel Bata ringan Fly ash kelas C Bubuk aluminium Semen

Pengayakan

Mixing 500 rpm

Pencetakan dengan penekanan

Pengeringan 3 minggu pada suhu kamar Penimbangan massa basah

Penimbangan massa kering

Pengujian Mekanik : • Kuat Tekan • Kuat Impak • Kekerasan

22

3.5.1. Pengayakan Bahan

Prinsip Kerja :

1. Semen diayak dengan menggunakan ayakan berukuran 0,355 mm. 2. Fly ashdiayakdengan menggunakan ayakan berukuran 0,355 mm 3. Pasirkuarsahalusyang telah kering oven pada suhu 100 0C diayak denganmenggunakan ayakan berukuran 0,710 mm

3.5.2. Pencampuran Bahan

Untuk Sampel A

Masukan semen, fly ash, pasir kuarsa halus, bubuk almunium, kapur tohor dan air kedalam talam kemudian aduk dengan Mixing (500 rpm) sampai campuran merata. Setelah itu tambahkan air kedalam adukan dan diamkan selama5 menit kemudian diaduk sampai merata.Adukan mortar siap untuk dicetak.

Untuk Sampel B

Masukan fly ash,semen, bubuk aluminium dan air, kemudian aduk dengan mixing (500 rpm) sampai campuran merata. Setelah itu masukan kedalam cetakan dan dikeringkan selama 3 minggu pada suhu kamar.

3.5.3. Pencetakan Sampel

A. Jenis Cetakan

23

B.Pencetakan

1. Sampel berbentuk balok

a. Timbang hasil adukan (mortar) lalu masukan dalam cetakan berbentuk balok, kemudian dipadatkan dengan menggunakan alat pemadat

b. Setelah dipadatkan, keluarkan dari cetakan kemudian dikeringkan secara alami tanpa dijemur panas matahari selama 3 minggu.

c. Selanjutnya siap dilakukan pengujian pada sampel. 2. Sampel berbentuk silinder

a. Timbang hasil adukan (mortar)lalumasukan kedalam cetakan berbentuk silinder, kemudian padatkan dengan menggunakan alat pemadat.

b. Setelah dipadatkan, keluarkan dari cetakan kemudian dikeringkan secara alami tanpa dijemur panas matahari selama 3 minggu

Pada proses pengeringan baik pada sampel silinder maupun sampel balok, yang pertama kalimengeringkan adalah bagian permukaan dari sampel kemudianbagian dalam sampel berdifusi, air dari bagian dalam disalurkan ke permukaanlalu menguap karena difusi sangat berhubungan dengan suhu .Pengeringan dilakukan ditempat yang temperaturnyarendah (150C - 25 0C) dan terhindar dari sinar matahari langsung.

c. Selanjutnya siap dilakukan pengujian pada sampel.

3.6. Karakterisasi (Pengujian)

3.6.1. Densitas (Density) dan Serapan Air (Water Absorbtion)

24

Prosedur pengujian densitas dan serapan air :

Pengukuran densitas dilakukan dengan menimbang massa kering dengan Neraca Ohauss dan menghitung volume sampel dengan mengukur sisi-sisinya dan tebal sampel dengan menggunakan Jangka sorong, lalu dihitung massa jenisnya dengan menggunakan persamaan 2.3.

Pengukuran serap air dilakukan dengan menimbang massa kering dan kemudian direndam selama 24 jam lalu dihitung massa basahnya dengan menggunakan Neraca Ohauss. Kemudian dihitung serapan airnya dengan menggunakan persamaan 2.4.

3.6.2. Kuat Tekan (Compressive strength)

Pengujian ini dilakukan untuk menentukan kuat tekan (compressive strength) beton dengan benda uji berbentuk silinder dengan ukuran diameter 5 cm dan tinggi 5 cm yang dibuat dan dimatangkan (curing) dilaboraturium. Kuat tekan beton adalah besarnya beban persatuan luas yang menyebabkan benda uji beton hancur bila dibebani dengan gaya tekan tertentu yang dihasilkan oleh mesin tekan. Alat yang digunakan untuk menguji kuat tekan adalah Hydraulic CompressiveStrength Machine tipe MAC - 200 dan pengujian dilakukan dengan mengacu pada standar ASTM C 270 2004 dan ASTM C 780 serta SNI 03 -6825- 2002.

Prosedur pengujian melalui tahapan sebagai berikut :

1. Sampel silinder berukuran diameter 5 cm dan tinggi 5 cm dihitung luas permukaannya (A = � r2)

2. Sebelum pengujian, alat ukur terlebih dahulu dikalibrasi dengan jarum penunjuk berada tepat angka nol.

25

5. Ketika sampel telah pecah, arahkan switch pada posisi off, sehingga motor penggerak akan berhenti. Kemudian catat besar gaya yang ditampilkan pada panel display.

6. Hitung nilai kuat tekan dengan persamaan 2.1 .

3.6.3. Kuat Impak

Uji kuat impak dilakukan dengan alat mesin uji impak chappy iberttest.

Sampel balok yang telah disiapkan diletakkan pada dua penumpu,sehingga bagian yang ditakik terletak di tengah-tengah. Palu ayunan dilepaskan dari dudukan semula yang sudah ditentukan dan mengenai benda uji (sampel balok) sehingga diperoleh kerja pukul, dan membaca skala petunjuk dalam satuan joule. Maka nilai impak batako dapat ditentukan dengan persamaan 2.2 .

3.6.4. Kekerasan (Hardness)

Kekerasan suatu bahan adalah ketahanan (daya tahan) suatu bahan terhadap daya benam dari bahan lain yang lebih keras dan dibenamkan padanya. Pengujian kekerasan dilakukan untuk mengetahui kekerasan bahan dan data yang didapat sangat penting dalam proses perlakuan panas, juga mempunyai korelasi dengan nilaitegangan-regangan pada uji tekan. Pengujian kekerasanBrinell

26

uji ) dan juga nilai dari ketiga metode dapat saling dikorelasikan satu dengan yang lain (table korelasi nilai kekerasan Brinell, Rockwell dan Vickers terlampir). Pada penelitian ini pengujian sampel bata ringan menggunakanmetode Brinell yang dikonversikan kedalam satuan VHNdengan menggunakan alat

EQUOTIPHARDNESS TESTER yang memiliknomor seri SN 716 - 0915 Vers. 1. 16 jenis portable.

Cara Pengujian :

1. Siapkan sampel bata ringan dengan syarat permukaannya harus rata. 2. Hindarkan permukaan sampel terhadap pengaruh panas dan dingin. 3. Letakan tapak indentor pada permukaan sampel dan tekan secara tegak lurus.

BAB IV

HASIL DAN PEMBAHASAN

4.1. Pengukuran Densitas (Density)

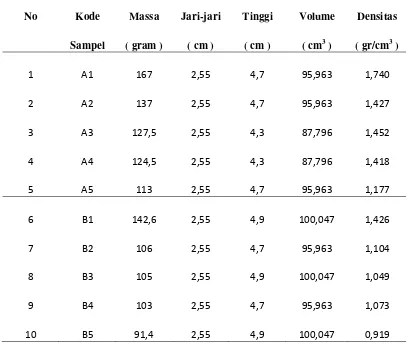

Tabel 4.1. Pengujian densitas dengan penambahan bubuk aluminium 0% - 8%

No Kode Massa Jari-jari Tinggi Volume Densitas

Sampel ( gram ) ( cm ) ( cm ) ( cm3 ) ( gr/cm3 )

1 A1 167 2,55 4,7 95,963 1,740

2 A2 137 2,55 4,7 95,963 1,427

3 A3 127,5 2,55 4,3 87,796 1,452

4 A4 124,5 2,55 4,3 87,796 1,418

5 A5 113 2,55 4,7 95,963 1,177

6 B1 142,6 2,55 4,9 100,047 1,426

7 B2 106 2,55 4,7 95,963 1,104

8 B3 105 2,55 4,9 100,047 1,049

9 B4 103 2,55 4,7 95,963 1,073

10 B5 91,4 2,55 4,9 100,047 0,919

28

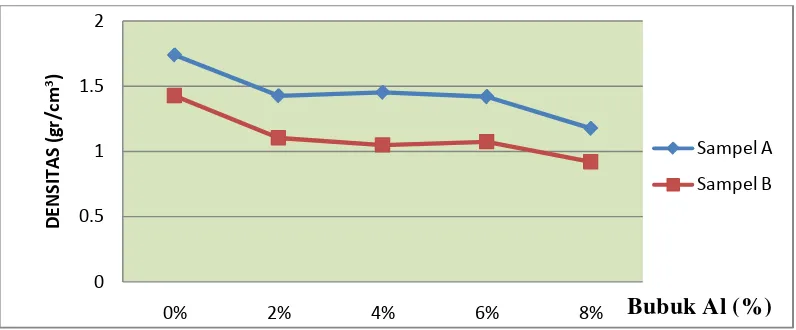

Gambar 4.1 : Grafik hubungan antara densitas dengan penambahan bubuk aluminium dengan subtitusi 0 - 8%

Pada gambar 4.1.terlihat bahwa nilai densitas terhadap perubahan bubuk aluminium ditambah dengan fly ash pada sampel A berkisar antara 1,177 - 1,740gr/cm3dan sampel B berkisar antara 0,919 - 1,426gr/cm3 dan cenderung menurun. Penurunan ini disebabkan oleh densitas dari fly ash = 2,1 gr/cm3 yang mensubtitusi semen nilainya lebih kecil dari densitas semen itu sendiri = 3,15 gr/cm3, sehingga pada grafik terlihat terjadi penurunan nilai densitas dari setiap komposisi, walaupun pada persentase 4% pada sampel A dan 6% pada sampel B terjadi kenaikan densitas, tetapi secara keseluruhan terjadi penurunan densitas.Selain fly ash, penambahan bubuk aluminium yang memiliki densitas = 2,7gr/cm3 sangat mempengaruhi densitas dari tiap sampel, hal ini disebabkan karena pemberian bubuk aluminium kedalam massa adukan timbul reaksi kimia yang melepas sejumlah gas dengan reaksi :

2 Al + 3 Ca (OH)2 + 6 H2O 3CaO Al2O3 6 H2O + 3H2

29

Berdasarkan densitasnya beton dapat diklasifikasikan, antara lain : beton ringan dengan densitas < 1,75 gr/cm3, medium dengan densitas 1,75 - 2,016 gr/cm3 dan beton normal dengan densitas > 2,016 gr/cm3 (Carolyn Schierhorn, 2008). Sedangkan untuk beton konvensional, nilai densitasnya berkisar > 2,016 gr/cm3 (Van Vlack, 2004). Secara umum batas berat beton yang dianggap sebagai beton ringan adalah kurang dari 1,8 gr/cm3 (Imam Satyarno, 2006). Penelitian sebelumnya berat isi dari beton keras dengan agregat kasar dari lempung bekah berkisar antara 1,75 - 1,85 gr/cm3, sehingga beton tersebut dapat dikatakan beton ringan (Hanock Tanudjaja, 1997). Penelitian beton yang menggunakan kuarsa halus, limbah perlit, fly ash, semen Portland dan pengembang (foaming agent) dihasilkan beton dengan densitas 1,12 gr/cm3 (Abdul Rachman, 2008).

30

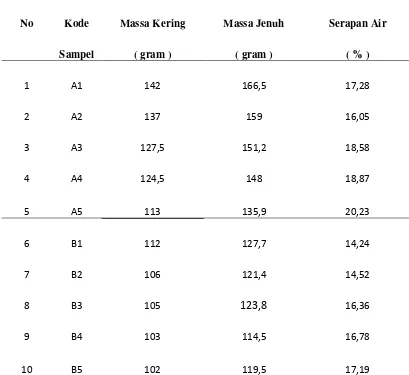

4.2. Pengukuran Serapan Air (Water Absorption)

Tabel 4.2. Pengujian serapan air dengan penambahan bubuk aluminium 0% - 8%

No Kode Massa Kering Massa Jenuh Serapan Air

Sampel ( gram ) ( gram ) ( % )

1 A1 142 166,5 17,28

2 A2 137 159 16,05

3 A3 127,5 151,2 18,58

4 A4 124,5 148 18,87

5 A5 113 135,9 20,23

6 B1 112 127,7 14,24

7 B2 106 121,4 14,52

8 B3 105 123,8 16,36

9 B4 103 114,5 16,78

10 B5 102 119,5 17,19

31

Gambar 4.2 : Grafik hubungan antara serapan air dengan penambahan bubuk aluminium dengan subtitusi 0 - 8%

Dari gambar grafik 4.2 terlihat bahwa nilai serapan air terhadap perubahan bubuk aluminiumdan fly ash pada sampel A berkisar 16,05 - 20,23% dan pada sampel B berkisar 14,24 - 17,19% dan cenderung naik. Kenaikan ini disebabkan karena bubuk aluminium yang bereaksi dengan massa adukan membentuk rongga - rongga kecil pada sampel sehingga semakin banyak persentase bubuk aluminium pada sampel, persentase serapan air semakin naik disamping itu perbedaan bentuk partikel pada sampel juga mempengaruhi naiknya serapan air. Pada sampel A untuk komposisi bubuk aluminium 2% terjadi penurunan dan kemudian naik kembali padapersentase berikutnya, hal ini disebabkan karena bubuk aluminium belum bercampur secara merata pada massa adukan.

32

(Liker Bekir Topcu, 2006). Pada penelitian pembuatan bata ringan dari limbah perlit yang dikeringkan alami nilai penyerapan air adalah 24,10 % (Abdul Rachman, 2008). Bata ringan yang terdapat dipasaran misalnya bata ringan dari PT. TMBA nilai serapan air adalah 19,57 %. Hasil penelitian pada pengukuran serapan air dari sampel yang sudah dikeringkan dalam waktu 21 hari pada suhu kamar dan direndam selama 24 jam pada sampel A berkisar antara 16,05% - 20,23% dan pada sampel B berkisar antara 14,24% - 17,19% dapat dilihat pada lampiran B. Sehingga bata tersebut memenuhi standart untuk digunakan sebagai bahan pasangan dinding dan dapat digolongkan kedalam batako tipe I berdasarkan SNI 03-0349-1989.

4.3. Pengukuran Kuat Tekan (Compressive Strength)

Tabel 4.3. Pengujian serapan air dengan penambahan bubuk aluminium 0% - 8%

No Kode Diameter Luas Gaya Kuat Tekan

Sampel ( m ) ( m2 ) ( N ) ( Mpa )

1 A1 0,05 0,0019643 16170 8,231

2 A2 0,05 0,0019643 10976 5,587

3 A3 0,05 0,0019643 9310 4,739

4 A4 0,05 0,0019643 9573 4,873

5 A5 0,05 0,0019643 8575 4,365

6 B1 0,05 0,0019643 11330 5,768

7 B2 0,05 0,0019643 9800 4,989

8 B3 0,05 0,0019643 8525 4,339

33

Hasil pengujian kuat tekan dari sampel bata yang memiliki komposisi semen, pasir, debu terbang (fly ash), kapur tohor dan bubuk aluminium dapat dilihat pada grafik 4.3 dengan komposisi campuran seperti pada tabel 3.1 dan 3.2

Gambar 4.3 : Grafik hubungan antara kuat tekan dengan penambahan bubuk aluminiumdengan subtitusi 0 - 8%

Dari gambar 4.3 terlihat bahwa nilai kuat tekan terhadap perubahan debu terbang (fly ash) dan bubuk aluminium pada sampel A berkisar antara 4,365 - 8,231 MPa dan pada sampel B berkisar antar 3,97 - 5,768 MPa. Pada sampel A dan sampel B secara keseluruhan terjadi penurunan kuat tekan kecuali pada komposisi 6% pada sampel A dan 8% pada sampel B yang mengalami kenaikan, hal ini disebabkan karena bubuk aluminium selain membuat bata lebih ringan karena membentuk pori, bubuk aluminium juga mempercepat proses pengerasan dan apabila bereaksi dengan masa adonan akan membentuk senyawa Tri kalsium alumina hidrat(3CaO Al2O3 6H2O) yang merupakan ikatan kimia yang kuat.

Pada penelitian pembuatan bata ringan yang menggunakan bahan limbah perlit diperoleh nilai kuat tekan sebesar 4,015 MPa (Abdul Rachman, 2008). Produk bata ringan hasil pabrikan yang terdapat dipasaran milik PT. Super Bata dengan kuat tekan 4,05 MPa dan PT. TMBA dengan kuattekan 5,12 MPa.

34

Walaupun demikian bata ringan hasil percobaan telah memenuhi syarat untuk konstruksi dinding bangunan yang termasuk mutu II menurut standard SNI 03-0349-1989.

4.4. Pengukuran Kuat Impak (Impact Strength)

Tabel 4.4.Pengujian kuat impak dengan penambahan bubuk aluminium 0% - 8%

No Kode W Ao Kuat Impak

Sampel ( Joule ) ( m2 ) ( J/m2 )

1 A1 8,6 0,0009 9555,5

2 A2 10 0,0009 11111,1

3 A3 9,07 0,0009 10077,7

4 A4 9,09 0,0009 10100

5 A5 8,79 0,0009 9766,6

6 B1 10,1 0,0009 11222,2

7 B2 9,32 0,0009 10355,5

8 B3 9,18 0,0009 10200

9 B4 6,72 0,0009 7466,9

35

Hasil pengujian kuat tekan dari sampel bata yang memiliki komposisi semen, pasir, debu terbang (fly ash), kapur tohor dan bubuk aluminium dapat dilihat pada grafik 4.4 dengan komposisi campuran seperti pada tabel 3.1 dan 3.2

.

Gambar 4.4 : Grafik hubungan antara kuat impak dengan penambahan bubuk aluminium dengan subtitusi 0 - 8%

Dari gambar 4.4 terlihat bahwa nilai kuat impak terhadap perubahan bubuk aluminium dan fly ash pada sampel A berkisar antara 9555,5 - 11111,1 J/m2 sedangkan pada sampel B berkisar antara 7466,9 - 11222,2 J/m2. Pada sampel A terjadi kenaikan kuat impak yang cukup besar pada komposisi 2% tetapi secara keseluruhan terjadi penurunan sedangkan pada sampel B cenderung menurun setiap penambahan bubuk aluminium, tetapi pada persentase 6% ke 8% cenderung stabil, hal ini disebabkan karena penambahan bubuk alumuminium membuat pori yang terbentuk pada bata semakin banyak sehingga energi dari material uji menjadi kecil dan pada saat diberi beban kejut dengan energi yang lebih besar dari energi yang terkandung dalam bata mengakibatkan bata menjadi patah.

36

4.5. Pengukuran Kekerasan

Tabel 4.5. Pengujian kuat impak dengan penambahan bubuk aluminium 0% - 8%

No Kode VHN

Sampel

1 A1 91

2 A2 90

3 A3 85

4 A4 82

5 A5 81

6 B1 104

7 B2 86

8 B3 84

9 B4 83

10 B5 81

37

Hasil pengujian kuat tekan dari sampel bata yang memiliki komposisi semen, pasir, debu terbang (fly ash), kapur tohor dan bubuk aluminium dapat dilihat pada grafik 4.5 dengan komposisi campuran seperti pada tabel 3.1 dan 3.2

Grafik 4.5 : Grafik hubungan antara kekerasan dengan penambahan bubuk aluminium dengan subtitusi 0 - 8%

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Berdasarkan penelitian yang telah dilakukan dapat disimpulkan :

1. Dengan melihat hasil pengujian pada penelitian ini, limbah debu terbang batubara (fly ash) dan bubuk aluminium dapat dijadikan sebagai material pembuatan bata ringan.

2. Hasil pengujian bata ringan hasil penelitian dengan hasil percobaan yang telah dilakukan oleh penelitian sebelumnya.

No Bata Ringan Densitas

1. Untuk melengkapi penelitian bata ringan ini perlu dilakukan variasi persentase pada sampel terutama pengurangan persentase pasir dan semen untuk mendapatkan produk bata yang lebih ringan.

2. Dalam proses kerja dianjurkan supaya berhati-hati karena makin banyak bubuk aluminium pada campuran maka akan menimbulkan panas pada sampel makin meningkat.

39

DAFTAR PUSTAKA

Agus Margono. 2008. Pengaruh Penggunaan Highvolume Fly AshPada Kuat Tekan Mortal. Journal Tekhnik Sipil Dan Perencanaan No 2 Vol 10 hal 103 -104

American Society for Testing and Material C-133 dan C-348 -2002 ( Standard Pengujian Kuat Patah benda Uji ).

American Society for Testing and Material C-270- 2004 dan C- 780 (Standard Pengujian Kuat Tekan Benda Uji dengan menggunakan Universal Testing Machine UTM ).

American Society for Testing and Material C- 00- 2005 (Standard pengujian Densitas )

American Society for Testing and Material C-20- 2005 (Standard Pengujian Serapan Air )

Abdul Rachman. 2008. Pembuatan Bata beton Ringan Untuk DiterapkanDi IKM Bahan Bangunan.

Badan Standarisasi Nasional . 1989. Bata beton untuk pasangan dinding. Standart Nasional Indonesia 03-0349-1989

Carolyn Schiehorn. 2008, Producing Structural Light Weight Concrete Block.

Hanock Tanudjaja.1997. Optimalisasi RadarAbuterbang padabeton dengan Agregat Kasar Ringan dari Lempung bekah.Tesis. ITB Bandung

Likar Bekir Topcu. 2006. Properties ofautoclaved LightWeight Agregate Concrete.Afyon Kocatepe University. Turkey

Imam Satyarno. 2006. Penggunaan Serutan karetBan bekas untuk Campuran Beton.Jurnal media Tekhnik mesin ISSN 0216-3012. Vol XXVIII (4).UGM Jogjakarta.

K.J.Bishop, R.E. salman.1991.Metalurgi Fisik modern dan Rekayasa Material. Gramedia. Jakarta

40

Nugraha Paul dan Antoni. 2007. Teknologi Beton. Surabaya, Penerbit Andi.

Riana Napitu, 2010. Pemanfaatan Serbuk Tempurung Kelapa Sebagai Pengisi Dalam Pembuatan PAVING BLOCK Dengan Perekat Abu Terbang Batubara, USU Medan

Scheffler,M. dan Colombo,P., 2005.Cellular Ceramics: Structure, Manufacturing, Propertiesand Applications, Celluler Concrete, Wiley- VCH Verlag & Co. Pensylvania, USA.

SNI- M- 111- 1990- 03, Metode Pengujian Kekuatan Tekan Mortar Semen Portland Untuk Pekerjaan Sipil, Departemen Pekerjaan Umum

Sudjatmiko Nugraho, 2003, Penggunaan abuTerbang sebagai Campuran Beton, Aspal

Surdia, T dan Shinroku Saito. 1985.Pengetahuan BahanTekhnik. Jakarta, PT Pradnya Paramina

Sri Pribadiyani. 2008. Pemanfaatan Limbah batubara Untuk Stabilisasi Tanah Maupun keperluan Tekhnik Sipil Lainnya Dalam Mengurangi Pencemaran Lingkungan ( Pidato Pengukuhan Guru Besar Fakultas tekhnik Universitas Negeri Semarang).

Syarif Hidayat. 2009. Semen , jenis dan Aplikasinya .PT. Pustaka Kawan . Jakarta

Van Vlack, L. H. 1984. Ilmu dan Tekhnologi Bahan. Jakarta, Penerbit Erlangga…

…….. 2008. Pemanfaatan Abu Terbang PLTU Surabaya (http :// abu batubara.con/2008/07) diakses tanggal 5 mei 2012

L-1

Lampiran A.

Perhitungan Densitas, Serapan Air, Kuat tekan, dan Kuat Impak

Contoh : Perhitungan untuk menentukan densitas pada nomor 1 dengan kode sampel A1 sebagai berikut :

Contoh : Perhhitungan untuk menentukan serapan air pada nomor 1 dengan kode sampel A1 sebagai berikut :

Serapan Air = (����� ���� ℎ−����� ������

����� ������ ) x 100 %

= �166 ,5 ���� −142 ����

142 ���� � x 100 %

= 17,28 %

Contoh : Perhitungan untuk menentukan kuat tekan pada nomor 1 dengan kode sampel A1 sebagai berikut :

Contoh : Perhitungan untuk menentukan kuat impak pada nomor 1 dengan kode sampel A1 sebagai berikut :

Untuk luas sampel (A0) : A0 = b x h

= 0,03 m x 0,03 m = 0,0009 m2

K = � �0

= 8,6 �

0,0009 �2

L-2

Lampiran B

Gambar Alat Uji Sampel

Gambar B-1.Alat Uji Tekan Gambar B-3. Alat Uji Kekerasan

L-5

Lampiran E

Klasifikasi Mutu Batako

Mutu A1 : adalah batako yang digunakan hanya untuk konstruksi yang tidak memikul beban, dinding penyekat serta konstruksi lainnya yang selalu terlindumg dari cuaca luar

Mutu A2 : adalah batako yang digunakan hanya untuk hal-hal seperti dalam jenis A1, hanya permukaan dinding/konstruksi dari batako tersebut boleh tidak dipelaster

Mutu B1 : adalah batako yang digunakan untuk konstruksi yang memikul beban, tetapi penggunaannya hanya untuk konstruksi yang terlindungi dari cuaca luar (untuk konstruksi dibawah atap)

Mutu B2 : adalah batako untuk konstruksi yang memikul beban dan dapat digunakan pula untuk konstruksi yang tidak terlindungi