BAB I

PENDAHULUAN

1.1. Latar Belakang

PT. Catur Teknik Mandiri yang dapat disingkat dengan CTM bergerak dalam bidang supplier kebutuhan industri, seperti filter, alat-alat elektrikal, dan jasa instalasi serta konstruksi skala kecil. Salah satu hal yang mendukung kelancaran kegiatan operasi pada workshop suatu perusahaan adalah kesiapan mesin – mesin produksi pada tata letak yang efektif dalam melaksanakan tugasnya. Untuk mencapai hal itu diperlukan adanya suatu sistem perbaikan tata letak.

Kegiatan perbaikan tata letak mempunyai peranan yang sangat penting, karena selain sebagai pendukung beroperasinya sistem agar lancar sesuai yang dikehendaki, kegiatan perbaikan tata letak juga dapat meminimalkan biaya atau kerugian–kerugian yang disebabkan oleh penempatan yang tidak sesuai, Perbaikan tata letak merupakan satu tahap dalam perencanaan fasilitas yang bertujuan untuk mengembangkan suatu sistem produksi yang efisien dan efektif sehingga dapat tercapainya suatu proses produksi dengan biaya yang paling ekonomis.

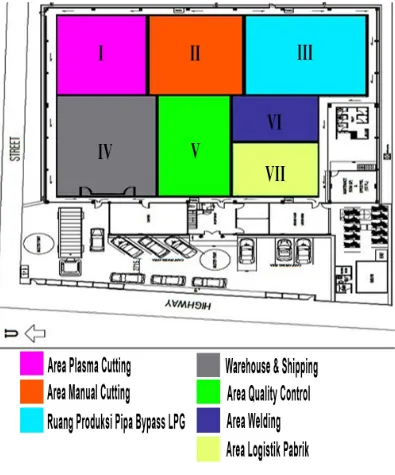

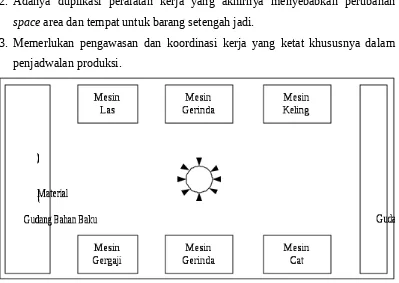

Gambar 1.1. Gambar Aktual Pabrik PT. Catur Teknik Mandiri

1.2. Perumusan Masalah

Adapun permasalahan yang ada dilantai produksi PT Catur Teknik Mandiri adalah adanya penempatan fasilitas yang kurang tepat. Hal ini dapat menyebabkan tingginya ongkos material handling. Dalam penelitian ini, masalah yang akan di pecahkan adalah bagaimana penempatan tata letak fasilitas yang optimal sehingga dapat meminimasi ongkos material handling.

1.3. Tujuan

Tujuan dari penelitian ini adalah melakukan penataan ulang tata letak fasilitas (re-layout) lantai produksi di PT.Catur Teknik Mandiri sehingga dapat meminimasi ongkos material handling dalam produksi.

1.4. Batasan Masalah

Dalam membahas masalah yang diuraikan diatas, penyusun memberikan beberapa batasan, yaitu :

1. Penelitian dilakukan pada November 2016 sampai dengan Desember 2016 di PT.Catur Teknik Mandiri

2. Biaya yang akan dibahas hanya biaya operasional dari material handling 3. Menggunakan 1 jenis produk acuan yaitu pipa bypass LPG produk yang

sering diproduksi dengan jumlah permintaan yang terbesar dalam tiap bulan.

1.5. Manfaat Penelitian

Manfaat penelitian ini adalah diperolehnya alternatif kebijakan perbaikan tata letak bagi mesin yang digunakan untuk produksi di PT.Catur Teknik Mandiri sesuai dengan kebutuhan proses produksi tersebut sehingga perawatan dan penggunaan yang dilakukan dapat optimal.

Agar pembahasan dalam laporan kerja praktek ini memenuhi persyaratan maka didalam penulisannya dibagi dalam tahapan – tahapan. Sistematika tersebut adalah sebagai berikut :

BAB I. PENDAHULUAN

Dalam bab ini akan diuraikan tentang latar belakang masalah penelitian perumusan masalah, batasan masalah, tujuan penelitian dan manfaat penelitian .

BAB II. LANDASAN TEORI

Pada bab ini menguraikan teori-teori tentang tata letak, tipe-tipe tata letak dan menjelaskan tentang hasil penelitian yang berhubungan dengan teori – teori dasar.

BAB III.METODOLOGI PENELITIAN

Pada bab ini akan dijelaskan langkah penelitian yang akan digunakan, cara pengumpulan, pengolahan data dan pembahasan data.

BAB IV. PENGUMPULAN DAN PENGOLAHAN DATA

Berisikan data – data yang dikumpulkan yang selanjutnya akan digunakan dalam proses pengolahan dan dianalisis sebagai bahan perumusan alernatif kebijakan yang akan diambil.

BAB V. ANALISA

BAB 5 Berisikan tentang analisa-analisa perbaikan dari hasil perhitungan dan pengolahan data.

BAB VI.KESIMPULAN DAN SARAN

BAB II

LANDASAN TEORI

Pada bab ini diuraikan landasan teori yang berkaitan dengan tata letak, tujuan tata letak, jenis-jenis tata letak, kelebihan dan kekurangan jenis tata letak, metode yang diperlukan guna untuk memutuskan rekomendasi yang tepat dalam mengatasi permasalahan yang ada.

2.1 Pengertian Tata Letak

Tata letak pabrik atau tata letak fasilitas dapat didefinisikan sebagai tata cara pengaturan fasilitas pabrik guna menunjang kelancaran proses produksi (Wignjosoebroto, 2000). Pengaturan tersebut dilakukan untuk memanfaatkan luas area untuk penempatan mesin atau fasilitas penunjang produksi lainnya, kelancaran gerakan perpindahan material, penyimpanan material baik yang bersifat sementara maupun permanen, personil pekerja dan sebagainya. Dalam tata letak pabrik ada dua hal yang diperhatikan dalam pengaturan tata letaknya yaitu pengaturan mesin dan pengaturan departemen yang terdapat pada pabrik. Istilah tata letak pabrik seringkali diartikan sebagai pengaturan peralatan atau fasilitas produksi yang sudah ada ataupun bisa juga diartikan sebagai perencanaan tata letak pabrik baru.

Tata letak mencakup desain dari bagian-bagian, pusat kerja dan peralatan yang membentuk proses perubahan dari bahan mentah menjadi bahan jadi. Perencanaan tata letak merupakan satu tahap dalam perencanaan fasilitas yang bertujuan untuk mengembangkan suatu sistem produksi yang efisiesn dan efektif sehingga dapat tercapainya suatu proses produksi dengan biaya yang paling ekonomis.

2.2 Tujuan Perencanaan Tata Letak

b. Meminimumkan kebutuhan tenaga kerja

c. Mengusahakan agar aliran bahan dan produk lancar d. Meminimumkan hambatan pada kesehatan

e. Meminimumkan usaha membawa bahan

Efektifitas dari pengaturan tata letak suatu kegiatan produksi dipengaruhi oleh beberapa faktor, sebagai berikut :

a. Penanganan material – perencanaan tata letak harus memperhatikan gerakan dari material atau manusia yang bekerja. Gerakan material akan berdampak pada biaya penanganan material, biasanya mempunyai pengaruh yang cukup signifikan bagi biaya produksi.

b. Utilisasi ruang – utilisasi ruang dan energi merupakan salah satu faktor yang diperhatikan dalam perencanaa tata letak. Perkembangan teknologi memungkinkan penataan mesin-mesin tidak dalam arah horizontal, berada dalam satu lantai, melainkan dapat ke arah vertikal.

c. Mempermudah pemeliharaan – perawatan mesin selain berpengaruh terhadap mutu produk juga berpengaruh terhadap usia mesin. Tata letak mesin harus menyediakan ruang gerak yang cukup bagi pemeliharaan mesin.

d. Kelonggaran gerak – perencanaan tata letak tidak saja untuk memperoleh efisiensi ruang tetapi juga harus memperhatikan kelonggaran gerak bagi operatot /karyawan. Selain meningkatkan kepuasan karyawan atas kondisi kerja, kelonggaran gerak dapat mengurangi kecelakaan kerja.

diangkut akan menjadi lebih ekonomis apabila diproduksi dengan suatu tata letak yang berdasarkan proses.

f. Perubahan produk atau disain produk – perencanaan tata letak juga memperhatikan perubahan jenis produk atau disain produk. Bagi perusahaan yang jenis produk atau disainnya sering berubah, tata letak mesin harus sefleksibel mungkin dalam mengadaptasi perubahan.

2.3 Metode “5S”

Langkah selanjutnya yang dilakukan adalah pengumpulan data awal kondisi layout pabrik sesuai dengan pendekatan Systematic Layout Planning (SLP) yang dikembangkan oleh Richard Muther (Apple, 1990). Tahapan yang di gunakan untuk perancangan tata letak fasilitas pabrik sesuai dengan pendekatan Systematic Layout Planning (SLP) menurut Purnomo (2004) terdiri dari tiga tahapan. Tahapan pertama adalah tahap analisis, mulai dari analisis aliran material, analisis aktivitas, diagram hubungan aktivitas, pertimbangan keperluan ruangan dan ruangan yang tersedia. Tahapan kedua adalah tahap penelitian, mulai dari perencanaan diagram hubungan ruangan sampai dengan perancangan alternatif tata letak. Sedangkan tahapan ketiga adalah proses seleksi dengan jalan mengevaluasi alternatif tata letak yang telah dirancang. Data-data yang diperlukan untuk perencanaan tata letak dengan menggunakan metode SLP yaitu data rancangan produk, rancangan proses dan rancangan jadwal produksi.

Perbaikan kondisi lingkungan kerja pada pabrik ini dapat dilakukan dengan menerapkan metode 5S. 5S adalah prinsip yang paling mudah dipahami, prinsip ini memungkinkan untuk memperoleh partisipasi secara total. Merujuk kepada pendapat seorang pakar bahwa tidak akan berhasil bila 5S tidak diterapkan, sebaliknya keuntungan yang diperoleh bila dengan menerapkan 5S akan terlihat dengan jelas, diantaranya terciptanya keteraturan melalui manajemen lingkungan kerja yang baik. Menurut Linstiani (2010) penjabaran dari metode “5S” adalah sebagaimana berikut:

mengidentifikasi dan menjauhkan barang yang tidak diperlukan di tempat kerja.

2. Seiton (Penataan). Menata barang-barang yang diperlukan supaya mudah ditemukan oleh siapa saja bila diperlukan. Setiap barang mempun yai tempat yang pasti, jelas dan diletakkan pada tempatnya. Adapun metode yang dapat digunakan adalah pengelompokan barang, penyiapan tempat, memberi tanda batas, memberi tanda pengenal barang, membuat denah/peta pelaksanaan barang

3. Seiso (Pembersihan). Membersihkan tempat kerja dengan teratur sehingga tidak terdapat debu di lantai, mesin dan peralatan. Prinsip: bersihkan segala sesuatu yang ada di tempat kerja. Membersihkan berarti memeriksa dan menjaga.

4. Seiketsu (Pemantapan). Memelihara taraf kepengurusan rumah tangga yang baik dan organisasi tempat kerja setiap saat. Prinsip: semua orang memperoleh informasi yang dibutuhkan dengan tepat waktu. Pertahankan lingkungan 3S (Sisih, Susun, Sasap) yang telah dicapai, cegah kemungkinan terulang kotor/rusak.

5. Shitsuke (Pembiasaan). Memberikan penyuluhan kepada semua orang agar mematuhi disiplin pengurusan rumah tangga yang baik atas kesadaran sendiri. Prinsip: berikan pengarahan kepada orang-orang untuk berdisiplin mengikuti cara dan aturan penanganan house keeping atas dasar kesadaran. Lakukan apa yg harus dilakukan dan jangan melakukan apa yang tidak boleh dilakukan. Sedangkan tahapan pengolahan data untuk penerapan 5S yang diperolah dari buku Osada (2004) adalah sebagai berikut:

2.6.1 Perancangan Metode 5S

2.6.2 Sosialisasi Metode 5S

Tahap sosialisasi ini adalah tahapan selanjutnya setelah perancangan dilakukan. Pada tahap ini melalui bantuan dari pimpinan perusahaan dilakukan sosialisasi kepada semua karyawan mengenai penerapan metode 5S yang akan dilakukan. semua karyawan diberikan penjelasan tentang pengertian, tujuan serta manfaat dari metode 5S. Selain itu juga diberikan sosialisasi tentang rancangan metode 5S yang telah dibuat

2.6.3 Penerapan Metode 5S

Tahapan ini merupakan proses penerapan yang akan dilakukan setelah dilakukan proses perancangan dan sosialisasi 5S. Tahapan ini dilakukan untuk merelisiasikan perancangan metode 5S yang telah dibuat ada 5 aspek yang akan diterapkan yaitu seiri, seiton, seiso, seiketsu, dan shitsuke.

2.6.4 Evaluasi Penerapan Metode 5S

Pada tahap ini dilakukan proses evaluasi terhadap penerapan yang telah dilakukan. Tahapan ini dilakukan bertujuan untuk mengetahui sejauh mana penerapan 5S yang telah dilakukan pada PT. Catur Teknik Mandiri. Dari evaluasi ini nantinya bisa diketahui apa saja yang telah diterapkan dan apa saja yang menjadi kendala pada penerapan metode ini dan pada tahap evaluasi ini juga dilakukan proses pengecekan kegiatan yang dilakukan dengan menggunakan tabel evaluasi kegiatan

Setelah selesai tahapan-tahapan di atas maka langkah selanjutnya yang dilakukan adalah membuat layout akhir berdasarkan kombinasi antara alternatif tata letak terbaik dan perancangan metode 5S.

2.4 Perencanaan Aliran Material

Analisis aliran material dan proses ditujukan untuk menentukan proses dan peralatan yang ditentukan dan bagaimana aliran material secara umum dilaksanakan. Analisis aliran tergantung pada:

2. Strategi dan peralatan material handling (prinsip pemindahan bahan, satuan yang dipindah dan peralatan yang dibutuhkan)

3. Tata letak dan konfigurasi bangunan (ukuran, bentuk, jumlah lantai, letak pintu, letak dan lebar gang, letak departemen)

Masalah aliran muncul dari adanya kebutuhan untuk memindahkan bahan, komponen, orang dari permulaan proses sampai pada akhir proses untuk mencapai lintasan yang paling efisien. Hampir setiap orang berpendapat bahwa dalam meningkatkan produktivitas akan berhasil jika ditunjang oleh aliran elemen yang bergerak melalui fasilitas yang efisien. Aliran material yang lancar secara otomatis akan mengurangi biaya aliran, dengan demikian tingkat produktivitas akan meningkat. Lintasan yang simpang siur menunjukkan kurangnya perencanaan aliran material.

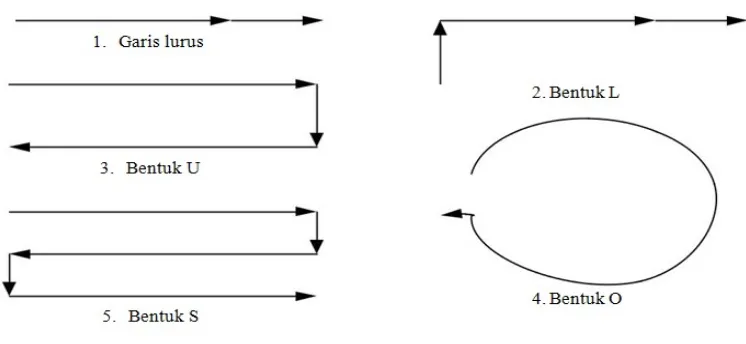

2.5 Pola-pola Aliran

Langkah awal dalam merancang faslitas manufaktur adalah menentukan pola aliran secara umum. Pola aliran ini menggambarkan material masuk sampai pada produk jadi. Beberapa pola aliran umum serta fungsi dan kegunaannya adalah:

1. Pola aliran garis lurus digunakan untuk proses produksi yang pendek dan sederhana.

2. Pola aliran bentuk L. Pola ini hampir sama dengan pola garis lurus, hanya saja pola ini digunakan untuk mengakomodasi jika pola aliran garis lurus tidak bisa digunakan dan biaya bangunan terlalu mahal jika menggunakan pola aliran garis lurus.

3. Pola aliran bentuk U. Pola ini digunakan jika aliran masuk material dan aliran keluarnya produk pada lokasi yang relatif sama.

4. Pola aliran bentuk O. Pola ini digunakan jika keluar masuknya material dan produk pada satu tempat/satu pintu. Kondisi ini memudahkan dalam pengawasan keluar masuknya barang.

Gambar 2.1. Pola Aliran Umum

2.6 Tipe-tipe Tata Letak

Salah satu keputusan penting yang perlu dibuat adalah keputusan-keputusan perancangan proses yang dipilih berdasarkan pada tipe-tipe tata letak. Tipe tata letak yang sesuai akan menjadikan efisiensi proses manufaktur untuk jangka waktu yang cukup panjang. Tipe-tipe tata letak secara umum adalah Product Layout, Process Layout, Group Technology Layout dan Layout by Fixed Position.

2.6.1 Tata Letak Fasilitas Berdasarkan Aliran Produksi (Product Layout atau Production Line Product)

Product layout dapat didefenisikan sebagai metode atau cara pengaturan dan penempatan semua fasilitas produksi yang diperlukan ke dalam suatu departemen tertentu atau khusus. Suatu produk dapat dibuat/diproduksi sampai selesai di dalam departemen tersebut. Bahan baku dipindahkan dari stasiun kerja ke stasiun kerja lainnya di dalam departemen tersebut, dan tidak perlu dipindah-pindahkan ke departemen yang lain.

memudahkan pengawasan di dalam aktivitas produksi, sehingga pada akhirnya terjadi penghematan biaya.

Keuntungan tipe product layout adalah:

1. Layout sesuai dengan urutan operasi, sehingga proses berbentuk garis.

2. Pekerjaan dari satu proses secara langsung dikerjakan pada proses berikutnya, sebagai akibat inventori barang setengah jadi menjadi kecil.

3. Total waktu produksi per unit menjadi pendek.

4. Mesin dapat ditempatkan dengan jarak yang minimal, konsekuensi dari operasi ini adalah material handling dapat dikurangi.

5. Memerlukan operator dengan keterampilan yang rendah, training operator tidak lama dan tidak membutuhkan banyak biaya.

6. Lokasi yang tidak begitu luas dapat digunakan untuk transit dan penyimpanan barang sementara.

7. Memerlukan aktivitas yang sedikit selama proses produksi berlangsung. Sedangkan kerugian dari product layout adalah:

a. Kerusakan dari satu mesin akan mengakibatkan terhentinya proses produksi. b. Layout ditentukan oleh produk yang diproses, perubahan desain produk

memerlukan penyusunan layout ulang.

c. Kecepatan produksi ditentukan oleh mesin yang beroperasi paling lambat. d. Membutuhkan supervisi secara umum tidak terspesifikasi.

e. Membutuhkan investasi yang besar karena mesin yang sejenis akan dipasang lagi kalau proses yang sejenis diperlukan.

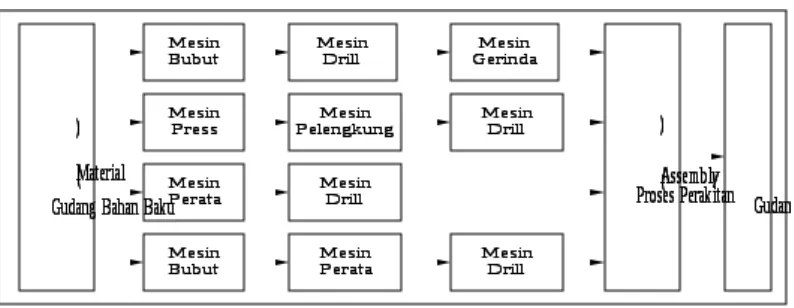

2.6.2 Tata Letak Fasilitas Berdasarkan Fungsi atau Macam Proses (Process Layout)

Dalam process/ functional layout semua operasi dengan sifat yang sama dikelompokkan dalam departemen yang sama pada suatu pabrik/industri. Mesin, peralatan yang mempunyai fungsi yang sama dikelompokkan jadi satu, misalnya semua mesin bubut dijadikan satu departemen, mesin bor dijadikan satu departemen dan mill dijadikan satu departemen. Dengan kata lain material dipindah menuju deprtemen-departemen sesuai dengan urutan proses yang dilakukan.

Proses layout dilakukan bila volume produksi kecil, dan terutama untuk jenis produk yang tidak standar, biasanya berdasarkan order. Kondisi ini disebut sebagai job shop. Tata letak tipe process layout banyak dijumpai pada sektor industri manufaktur maupun jasa.

Kelebihan atau keuntungan menggunakan layout tipe ini adalah:

1. Penggunaan mesin dapat dilakukan dengan efektif, konsekuensinya memerlukan sedikit mesin.

2. Fleksibilitas tenaga kerja dan fasilitas produksi besar dan sanggup berbagai macam jenis dan model produk.

3. Investasi mesin relatif kecil karena digunakan mesin yang umum (general purpose)

4. Keragaman tugas membuat tenaga kerja lebih tertarik dan tidak bosan.

5. Adanya aktivitas supervisi yang lebih baik dan efisien melalui spesialisasi pekerjaan, khususnya untuk pekerjaan yang sulit dan memerlukan ketelitian yang tinggi.

6. Mudah untuk mengatasi breakdown pada mesin, yaitu dengan cara memindahkannya ke mesin yang lain dan tidak menimbulkan hambatan-hambatan dalam proses produksi.

1. Aliran proses yang panjang mengakibatkan material handling lebih mahal karena aktivitas pemindahan material. Hal ini disebabkan karena tata letak mesintergantung pada macam proses atau fungsi kerjanya dan tidak tergantung pada urutan proses produksi.

2. Total waktu produksi lebih panjang.

3. Inventori barang setengah jadi cukup besar, jadi menyebabkan penambahan tempat.

4. Diperlukan keterampilan tenaga kerja yang tinggi guna menangani berbagai macam aktivitas produksi yang memiliki variasi besar.

5. Kesulitan dalam menyeimbangkan tenaga kerja dari setiap fasilitas produksi karena penempatan mesin yang terkelompok.

Gambar 2.3. Contoh Aliran Produksi Procces Layout

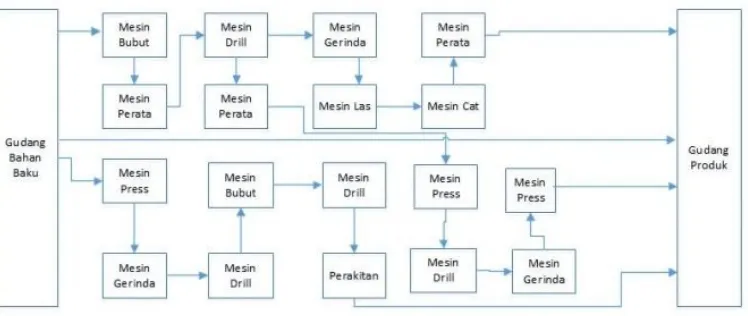

2.6.3 Tata Letak Fasilitas Berdasarkan Kelompok Produk (Group Technology Layout)

Tipe tata letak ini, biasanya komponen yang tidak sama dikelompokkan ke dalam satu kelompok berdasarkan kesamaan bentuk komponen, mesin atau peralatan yang dipakai. Pengelompokkan bukan didasarkan pada kesamaan penggunaan akhir. Mesin-mesin dikelompokkan dalam satu kelompok dan ditempatkan dalam sebuah manufacturing cell.

1. Karena group technology memanfaatkan kesamaan komponen/produk maka dapat mengurangi pemborosan waktu dalam perpindahan antar kegiatan yang berbeda.

2. Penyusunan mesin didasarkan atas family produk sehingga dapat mengurangi waktu set up, mengurangi ongkos material handling dan mengurangi area lantai produksi.

3. Apabila ada urutan proses yang terhenti maka dapat dicari alternatif lain. 4. Mudah mengidentifikasi bottlenecks dan cepat merespon perubahan jadwal. 5. Operator makin terlatih, cacat produk dapat dikurangi dan dapat mengurangi

bahan yang terbuang.

Seperti halnya tipe tata letak fasilitas yang lain, tipe tata letak berdasarkan kelompok produk juga mempunyai kekurangan-kekurangan yaitu:

1. Utilisasi mesin yang rendah.

2. Memungkinkan terjadinya duplikasi mesin. 3. Biaya yang cukup tinggi untuk realokasi mesin.

4. Membutuhkan tingkat kedisiplinan yang tinggi karena ada kemungkinan komponen yang diproses berada pada sel yang salah.

Gambar 2.4. Contoh Aliran Produksi Group Technology Layout

2.6.4 Layout yang Berposisi Tetap (Fixed Position Layout)

menuju lokasi material untuk menghasilkan produk. Layout ini biasanya digunakan untuk memproses barang yang relatif besar dan berat sedangkan peralatan yang digunakan mudah untuk dilakukan pemindahan. Contoh dari industri ini adalah industri pesawat terbang, penggalangan kapal, pekerjaan konstruksi bangunan.

Keuntungan tata letak tipe ini adalah:

1. Karena yang berpindah adalah fasilitas-fasilitas produksi, maka perpindahan material dapat dikurangi.

2. Bila pendekatan kelompok kerja digunakan dalam kegiatan produksi, maka kontinyuitas produksi dan tanggung jawab kerja bisa tercapai dengan sebaik-baiknya.

Sedangkan kerugian dari tipe tata letak ini adalah:

1. Adanya peningkatan frekuensi pemindahan fasilitas produksi atau operator pada saat operasi berlangsung.

2. Adanya duplikasi peralatan kerja yang akhirnya menyebabkan perubahan space area dan tempat untuk barang setengah jadi.

3. Memerlukan pengawasan dan koordinasi kerja yang ketat khususnya dalam penjadwalan produksi.

BAB 3

METODELOGI PENELITIAN

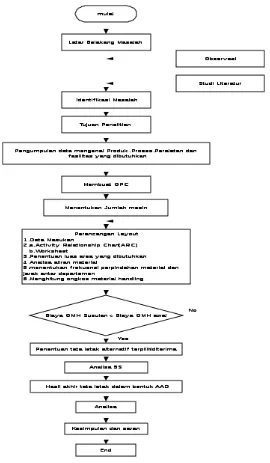

Dalam penelitian ini digunakan urutan langkah-langkah pemecahan masalah yang dilakukan secara sistematis dan tepat sesuai dengan Flow Chart berikut :

Gambar 3.1. Flow Chart Sistematika Pemecahan Masalah

Tahap identifikasi masalah terdiri dari empat langkah yaitu: latar belakang masalah, perumusan masalah, tujuan dan manfaat penelitian serta studi literatur. Adapun penjelasan yang lebih lengkap dari tiap langkah adalah sebagai berikut:

3.1.1 Studi Lapangan

Studi lapangan yang dilakukan selama penelitian di PT Catur Teknik Mandiri di ... dalam tahap ini dilakukan pengenalan dan pemahaman mengenai lingkungan perusahaan

3.1.2 Latar Belakang Masalah

Latar belakang penelitian ini adalah kondisi tata letak fasilitas produksi PT. Catur Teknik Mandiri yang belum mengacu pada aliran material yang tepat. Hal ini juga mengakibatkan terjadinya perpotongan aliran bahan yang dapat mempengaruhi tingkat keamanan dan performansi pekerja.

3.1.3 Perumusan Masalah

Perumusan masalah yang dikemukakan yaitu bagaimana merancang ulang tata letak fasilitas produksi awal sehingga dapat mengurangi panjang lintasan dan biaya material handling.

3.1.4 Tujuan dan Manfaat Penelitian

Adapun tujuan yang ingin dicapai dalam pelaksanaan penelitian Tugas Akhir di PT. Catur Teknik Madiri adalah:

a. Merancangan tata letak fasilitas produksi yang baru.

b. Membandingkan layout usulan dengan layout yang digunakan sekarang. c. Sedangkan manfaat yang dapat diambil dalam penelitian tugas akhir

ini antara lain sebagai berikut:

1. Rekomendasi jalur dan lintasan material handling dapat diminimalisasi.

2. Diharapkan dapat tercapai efisiensi jarak dan biaya material handling.

Studi literatur dilakukan dengan mengumpulkan referensi dari perusahaan dan sumber-sumber lain yang berkaitan dengan:

1. Informasi di lapangan tentang proses produksi

2. Perencanaan dan perancangan tata letak (layout) fasilitas pabrik. 3. Material handling.

3.2 Pengumpulan data

Mengumpulkan data-data dari wawancara dengan manejer/pemilik perusahan, keterangan karyawan, maupun dari referensi perusahaan dan dari observasi peneliti. Data-data yang diperoleh antara lain :

a. Layout awal

b. Area –area fasilitas produksi c. Luas lantai yang tersedia d. Diagram Alir

e. OPC

f. Ukuran mesin / alat. g. Data produksi

3.2 Pengolahan Data

Pengolahan data yang dilakukan adalah sebagai berikut :

3.3.1 Penentuan Kapasitas Produksi

Dalam pememenuhan order produksi yang diterima perusahan harus diketahui apakah dapat di penuhi sesuai dengan kemampuan kapasitas produksi yang terpasang pada perusahaan. bila ada kelebihan order produksi dapat dilakukan dengan cara lembur atau sub kontrak dengan dilimpah kan ke perusahan lain.

Dalam menentukan kapasitas produksi menggunakan data produk yang sering di pesan dan diproduksi dalam jumlah yang besar (produk acuan) dalam 3 bulan penelitian. Dari data produksi, produk yang di teliti adalah Produk By Pass LPG.

Jarak antar stasiun kerja dapat diketahui dengan melakukan menentukan pusat antara stasiun kerja Selanjutnya adalah perhitungan jarak dengan menggunakan sistem jarak siku (rectilinear), yaitu jarak yang diukur antara pusat stasiun kerja satu dengan pusat stasiun kerja lainnya. Masing - masing stasiun kerja dicari titik pusatnya yaitu 0 dari X dan Y. Alasan menggunakan metode ini adalah lintasan/jalur pengankutan aliran material di PT. Catur Teknik Mandiri melewati gang samping block layout stasiun kerja sehingga metode ini lebih sesuai.

Rumus yang digunakan adalah sebagai berikut :

dij = xi - x j + yi - y j ……….(3.1)

di mana : Xi = koordinat x pada pusat fasilitas i

Yi = koordinat y pada pusat fasilitas i

dij = jarak atara pusat fasilitas i dan j

3.3.3 Penentuan Performansi Layout Awal dan Ongkos Material Handling

Layout Awal

Dari perhitungan jarak antar stasiun kerja di atas, dapat diketahui performansi layout awal yaitu Total jarak material handling (D)

D =

∑

j=1 n

dj ……….(3.2)

dimana : D = Total jarak material handling

dj = jarak material handling untuk tiap – tiap stasiun kerja

n = Banyaknya stasiun kerja

Faktor-faktor yang mempengaruhi perhitungan ongkos material handling diantaranya adalah: jarak tempuh dari satu stasiun kerja ke stasiun kerja yang lain, frekuensi perpindahan antar stasiun kerja dan ongkos pengangkutan per meter gerakan. Pengukuran jarak tempuh tersebut disesuaikan dengan kondisi yang ada. Dengan demikian, jika jarak tempuh (panjang lintasan) sudah diketahui dan frekuensi material handling sudah diperhitungkan maka ongkos material handling dapat diketahui, dimana :

Ongkos material handling per meter gerakan terdiri dari 2 macam yaitu :

a. Material handling dengan tenaga manusia, menggunakan perhitungan : OMH per meter = OMH per bulan ……….……….………….….(3.4)

jarak total

b. Material handling dengan mobil , menggunakan perhitungan :

biaya mobil = biaya pembelian - nilai sisa ...….(3.5)

umur ekonomis

sehingga didapatkan :

Total OMH = (OMH per meter ) x jarak tempuh x frekuensi ….(3.6)

3.3.5 Perancangan Layout

Langkah-langkah yang ditempuh dalam perancangan layout usulan adalah sebagai berikut :

a. Data masukan

langkah awal dalam perancangan tata letak dengan menggunakan data yang didapatkan padatahap pengumpulan data awal langkah – langkah pengerjan produk yang diproduksi dan data lainya yang berkaitan dengan proses produksi

b. Analisa aliran material

Dalam menganalisis aliran material sering digunakan diagram – diagram sebagai berikut:

1) Peta aliran proses 2) Diagram alir

3) Peta proses produk bayak 4) Peta Dari – Ke

5) Hubungan aktivitas

6) Peta perakitan dan sebagainya

c. Membuat Activity Relationship Chart (ARC).

Bila dilakukan perancangan layout, maka layout usulan yang dibuat perlu mempertimbangkan Activity Relationship Chart (ARC) dan worksheet.

ARC disusun berdasarkan alasan–alasan tertentu dan tingkat kepentingan yang disimbolkan dengan huruf A, I, E, O, U, dan X. Huruf-huruf tersebut menunjukkan bagaimana aktivitas dari setiap stasiun kerja akan mempunyai hubungan secara langsung atau erat kaitannya dengan satu sama lain.

d. Menyusun Worksheet

Untuk mempermudah penganalisaan selanjutnya, Activity Relationship Chart (ARC) tersebut dikonversikan ke dalam lembar kerja (worksheet).

Penentuan kebutuan luas area yang dibutuhkan Metode fasilitas industri adalah metode penentuan kebutuhan ruangan berdasarkan fasilitas produksi dan fasilitas pendukung proses produksi yang dipergunakan. Dalam metode ini kebutuan ruangan didasarkan atas jumlah mesin dan peralatan yang digunakan dalam proses produksi. Luas ruangan dihitung dari ukuran masing masing jenis mesin atau perlatan yang digunakan ditambahkan ukuran teloransi mesin selajutnya dikalikan dengan jumlah mesin peralan tersebut ditambah dengan kelonggaran untuk operator dan gang (aisle).

f. Menentukan jarak perpindahan material handling layout usulan. g. Menghitung Ongkos Material Handling (OMH) layout usulan.

3.3.6 ANALISA Metode 5 S

Tahap ini merupakan tahap paling awal dari penerapan metode 5S, pada tahap ini dilakukan perancangan metode 5S. Maksud perancangan disini adalah lebih kepada perencanaan apa saja yang akan dilakukan nantinya pada tahap penerapan.

3.3.7 Penentuan Alternatif Tata Letak Usulan Terpilih atau Diterima.

Dalam penentuan altefnatif merancang tata letak yang terpilih diperoleh dari informasi - informasi sebelumnya diantaranya penentuan kebutuhan ruangan, pembuatan Activity Relationship Chart (ARC), worksheet, dan dari hasil perhitungan program Blocplan yang mempuyai R-score tertinggi

Dalam penetuan alternatif terpilih ini diperoleh dari hasil perhitungan jarak yang paling minimal.

Djk = Dja – Dju ………..(3.7)

Dimana : Djk = selisih jarak untuk masing - masing stasiun kerja

Dja = jarak material handling tata letak awal

Dju = jarak material handling tata letak usulan

DJK = jarak material handling yang terpilih terpilih.

3.4 Analisis dan Interpretasi Hasil

Langkah selanjutnya adalah melakukan analisis dari hasil pengolahan data yang terdiri dari :

a. Analisis performansi tata letak awal

b. Analisis hasil perancangan ulang tata letak fasilitas produksi layout usulan. c. Perbandingan tata letak awal dengan tata letak usulan.

d. Interpretasi hasil.

3.4 Kesimpulan dan Saran

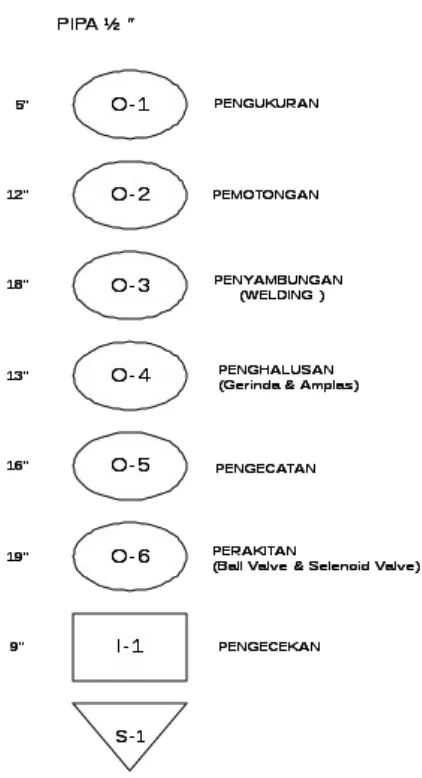

Gambar 3.2. Peta Proses Operasi Produk By Pass LPG

Ringkasan

Kegiatan Jumlah Waktu

(menit)

Jumlah (pekerja)

6 83 3

1 9 1

Jumlah 7 92 4