PERBANDINGAN FRAKSI BAJA MANGAN DENGAN

BEBERAPA COUNTING METHODS

TESIS

Oleh

SUKMAWATI

067026019/FIS

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

PERBANDINGAN FRAKSI BAJA MANGAN DENGAN BEBERAPA COUNTING METHODS

TESIS

Untuk Memperoleh Gelar Magister Sains dalam Program Studi Magister Ilmu Fisika pada Sekolah Pascasarjana Universitas Sumatera Utara

Oleh

SUKMAWATI 067026019/FIS

SEKOLAH PASCASARJANA UNIVERSITAS SUMATERA UTARA

Judul Tesis : PERBANDINGAN FRAKSI BAJA MANGAN DENGAN BEBERAPA COUNTING METHODS Nama mahasiswa : Sukmawati

Nomor Pokok : 067026019 Program studi : Ilmu Fisika

Menyetujui Komisi Pembimbing

(Prof. Dr. Eddy Marlianto, M.Sc) Ketua

(Dra. Justinon, M.Si) (Ir. Reza Fadhillah, M.I.M) Anggota Anggota

Ketua Program Studi, Direktur,

(Prof. Dr. Eddy Marlianto, M.Sc) (Prof.Dr.Ir.T.Chairun Nisa B, M.Sc)

Telah diuji pada

Tanggal : 20 Desember 2008

PANITIA PENGUJI TESIS:

Ketua : Prof. Dr. Eddy Marlianto, M.Sc Anggota : 1. Dra. Justinon, MSi

2. Ir. Reza Fadhillah, M.I.M

ABSTRAK

Telah dilakukan penelitian terhadap baja Hadfield dengan proses pemanasan pada temperatur 1000-1200 oC yang kemudian didinginkan dengan cepat (water quenching). Perkembangan mikro struktur didiukur setelah pemanasan kembali pada temperatur 450 oC dengan waktu tahan 15, 30, 45 dan 60 menit. Fasa bainit dan fasa pearlit terbentuk pada baja mangan Hadfield. Ferrit accicular yang terbentuk berada di batas butir maupun di batas butir fasa austenit dimana butir fasa austenit akan semakin tumbuh dan mengendap di batas butir. Fasa-fasa austenit, ferrit maupun lainnya dapat terdistribusi secara simulasi melalui luas perubahan warna dengan menggunakan program Image Analyzer.

Penggunaan metode penghitungan (counting method) yaitu metode Intercept Heyn, metode Snyder-Graff dan metode Planimetric (Jeffries) menunjukkan kesesuaian dengan nilai standar ASTM, dengan metode Jeffries sebagai metode yang paling sesuai.

ABSTRACT

Hadfield steel was subjected to solution treatment by heating at temperature of 1000-1200 oC and then water quenched. The investigation for the development of microstructure in a re-heattreatment by heating at temperature 450 oC at holding time 15, 30, 45 and 60 minutes. Bainitic phase and pearlitic phase which formed in heat treatment of hadfield steel. The ferrite accicular phase which formed both in grain boundary or grain of the austenit phase should be growth to be presipitated in austenit phase. The attendance of all phase which should be distribute as simulated can be designed by the area different coloured in Image Analyzeir Program.

Using some methods are Intercept Heyn, Snyder-Graff and Planimetric (Jeffries) shown likely to ASTM standard, and Jeffries method is the best.

KATA PENGANTAR

Syukur Alhamdulillah penulis ucapkan kehadirat Allah SWT yang telah memberikan rahmat dan karuniaNya tesis dapat terselesaikan.

Pada kesempatan yang baik ini, penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada :

1. Prof. Chairuddin P.Lubis, DTM&H,Sp.A(K) selaku Rektor Universitas Sumatera Utara dan Prof Dr.Ir.T. Chairun Nisa B, M.Sc selaku Direktur Sekolah Pascasarjana Universitas Sumatera Utara yang telah memberikan kesempatan kepada penulis untuk mengikuti Program Studi Magister Ilmu Fisika di Sekolah Pascasarjana Universitas Sumatera Utara Medan

2. Prof. Dr.Eddy Marlianto, M.Sc selaku Ketua Program Studi Magister Ilmu Fisika di Sekolah Pascasarjana Universitas Sumatera Utara Medan dan Ketua Komisi Pembimbing : Dra. Justinon,M.Si dan Ir. Reza Fadhillah, M.I.M selaku anggota pembimbing lapangan, yang dengan penuh kesabaran membimbing penulis selama melakukan penelitian sehingga tesis ini dapat diselesaikan.

3. Drs. Nasir Saleh, M.Eng.Sc. selaku Sekretaris Program Studi Magister Ilmu Fisika Sekolah Pascasarjana Universitas Sumatera Utara.

4. Bapak dan Ibu seluruh staf tenaga pengajar Program Studi Magister Ilmu Fisika Sekolah Pascasarjana USU atas ilmu yang diberikan selama perkuliahan.

5. Seluruh staf administrasi Sekolah Pascasarjana USU, yang dengan penuh kesabaran memberikan pelayanan terbaik di Sekolah Pascasarjana USU.

6. Seluruh rekan mahasiswa angkatan 2006 Sekolah Pascasarjana USU, teristimewa Bob Nainggolan, M.Si atas kerja sama selama ini.

memberi keleluasaan waktu, pengertian dan motivasi kala resah, sungguh engkau suamiku yang tercinta, dan kepada ananda Alm. Sartika Khairunnisa serta Ismanda HS tersayang.

Semua yang penulis terima berupa ilmu, nasehat, pengertian, motivasi, pengorbanan, restu dan doa demi keberhasilan dalam menyelesaikan studi ini, semoga akan dibalaskan Allah SWT berlipat ganda. Amin.

Akhir kata, penulis berharap semoga tesis ini bermanfaat bagi kita semua.

Medan, Desember 2008 Penulis

RIWAYAT HIDUP

DATA PRIBADI

Nama : Dra. Sukmawati Tempat/Tanggal lahir : Medan, 9 Mei 1961

Alamat rumah : Jl. Tempirai 3 No. 88 Blok 7 Griya Martubung - Medan Telepon rumah : (061) 6854044

HP : 06177712561 E-mail : sukma@yahoo.com

Instansi tempat bekerja : SMA Negeri 3 Medan

Alamat kantor : Jl. Budi Kemasyarakatan No. 3 Medan Telepon : (061) 6619128

DATA PRIBADI

BAB III METODOLOGI PENELITIAN ... 35

4.3.1 Hasil Perhitungan Diameter Butir dengan Metode InterceptHeyn ... 47

4.3.2 Hasil Perhitungan Diameter Butir dengan Metode Snyder-Graff ... 48

4.3.3 Hasil Perhitungan Diameter Butir dengan Metode Planimetric (Jeffries) ... 48

BAB V KESIMPULAN DAN SARAN ... 50

5.1 Kesimpulan ... 50

5.2 Saran ... 50

DAFTAR TABEL

No Judul Halaman

3.1 Jenis Larutan dengan Komposisinya... 40

4.1 Komposisi Kimia Bahan dalam % Wt ... 41

4.2 Hasil Perhitungan Diameter Butir dengan Metode Intercept Heyn... 47

4.3 Hasil Perhitungan Diameter Butir dengan Metode Snyder-Graff... 48

DAFTAR GAMBAR

2.6 Diagram CCT (Continous Cooling Transformation)... 24

2.7 Struktur Butir Baja (ferrit/ ) ... 26

2.8 Menghitung Diameter Butir dengan Metode Intercept Heyn ... 28

2.9 Menghitung Diameter Butir dengan Metode Snyder-Graff ... 29

2.10 Menghitung Diameter Butir dengan Metode Planimetric (Jeffries) ... 31

2.11 Skema Mikroskop Optik ... 34

3.1 Diagram Alir Penelitian ... 35

3.2 Bentuk dan Ukuran Benda Uji ... 37

3.3 Proses HeatTreatment Pendinginan Cepat (Water Quenching)... 38

3.4 Proses HeatTreatment Pendinginan Lambat (Air Cooling) ... 39

4.1 Mikro Struktur Baja Mangan Hadfield Tanpa Perlakuan, Perbesaran 100 Kali ... 42

4.3 Mikrostruktur Baja Mangan Hadfield AISI 3401 pada Temperatur

450 oC dan Waku Penahanan 30 Menit, Perbesaran 100 Kali ... 44

4.4 Mikrostruktur Baja Mangan Hadfield AISI 3401 pada Temperatur

450 oC dan Waku Penahanan 45 Menit, Perbesaran 100 Kali ... 45

4.5 Mikrostruktur Baja Mangan Hadfield AISI 3401 pada Temperatur

450 oC dan Waku Penahanan 60 Menit, Perbesaran 100 Kali ... 46

4.6 Grafik Diameter Butir Metode Intercept-Heyn, Snyder-Graff, dan

DAFTAR LAMPIRAN

No Judul Halaman

A Contoh Perhitungan ... 53

B Standar Baja Mangan Hadfiel 3401 ... 59

C Material Balance Analyses ... 60

BAB I PENDAHULUAN

1.1 Latar Belakang

Sejak 1200 tahun sebelum masehi, manusia telah mengenal baja dengan unsur

utama penyusunannya adalah : Besi (Fe), karbon (C), Mangan (Mn), Silikon (Si),

Sulfur (S), Posfor (P). Persentase unsur-unsur paduan tersebut nantinya akan sangat

mempengaruhi sifat dari baja yang diinginkan. Pada abad modern ini, manusia pada

umumnya menggunakan baja sebagai bahan pendukung utama untuk peralatan dan

sarana kehidupan. Mulai dari peralatan yang sederhana seperti peralatan rumah

tangga sampai kepada peralatan berat yang lebih canggih seperti : jembatan,

bangunan pencakar langit, dan rel kereta api. Baja mangan merupakan baja paduan

dimana mangan sebagai unsur paduan utama dalam komposisi baja tersebut.

Baja mangan memiliki keunikan yaitu kombinasi antara kekerasan dan

kekenyalan yang tinggi bilamana dikenakan beban yang semakin besar. Oleh

karenanya baja mangan cepat diterima sebagai bahan teknik yang sangat berguna.

Aplikasi lain dari baja mangan diantaranya: palu pemecah, alat transportasi, peralatan

pada aplikasi militer sebagai alas track tank, mata bor dan lain-lain.

Untuk menghasilkan baja mangan dengan kualitas yang dibutuhkan harus

dilakukan beberapa perlakuan untuk menghasilkan suatu fasa baru dengan cara

dapat di-reheatreatment sampai fasa pearlit sehingga dapat mempengaruhi struktur

mikro yang dihasilkan.

Berdasarkan diagram fasa baja mangan (FeMn), fasa austenit yang dipanaskan

(heat treatment) sampai suhu austenitnya, kemudian bila didinginkan secara lambat

(air cooling) akan membentuk suatu struktur fasa stabil yaitu fasa ferrit dan fasa

austenit.

Bila baja dengan komposisi 10% wt Mn dan 90% wt Fe di-heat treatment

sampai dengan rentang 1000 0C – 1200 0C dengan waktu tahan tertentu akan

membentuk fasa austenit yang memiliki struktur mikro yang sangat signifikan.

Pengaruh pendinginan yang sangat cepat akan menghasilkant struktur mikro

austenit dan pengaruh reheattreatment kembali pada rentang temperatur 450 0C

dengan beberapa waktu penahanan tertentu akan menghasilkan berbagai macam

variasi fraksi fasa bainit bila didinginkan kembali di udara. Observasi metalografi

untuk fasa bainit ini dapat dihitung dengan beberapa metode.

1.2 Perumusan Masalah

Permasalahan yang diambil adalah membandingkan fraksi baja mangan bainit

dengan beberapa counting metode yakni :

1. Metode Intercept Heyn.

2. Metode Intercept Snyder-Graff.

1.3 Batasan Masalah

Batasan masalah dalam penelitian ini adalah:

1. Menghitung ukuran butir (grand size) fasa bainit dengan beberapa metode

penghitungan (counting method) yaitu : Metode Intercept Heyn, Metode Intercept

Snyder-Graff dan Metode Planimetric (Metode Jeffries).

2. Mengeksplorasi perbandingan fraksi baja mangan dengan beberapa counting

metode akibat heat treatment, quenching dan pendinginan akibat perubahan waktu

tahan (holding time).

1.4 Manfaat Penelitian

Penelitian ini diharapkan dapat memperkaya khasanah study Fisika Metalurgi

bagi para rekayasawan yang berminat dalam bidang material. Juga diharapkan

sebagai acuan tambahan untuk meningkatkan kualitas produksi baja mangan.

1.5 Tempat Penelitian

Proses preparasi sampel dan perlakuan panas (heat treatment) di FMIPA USU

Medan, dan pengujian sruktur mikro dilakukan di Universitas Kebangsaan Malaysia

1.6 Tujuan Penelitian

1. Menghitung ukuran butir (grand size) fasa bainit dengan beberapa metode.

2. Mengeksplorasi perbandingan fraksi baja mangan dengan beberapa counting

metode akibat heat treatment, quenching, pendinginan dari perubahan waktu tahan

(holding time).

1.7 Hipotesis

Dengan menyusun komposisi dan memvariasikan proses akan meningkatkan

sifat-sifat dasar alloy baja mangan. Baja mangan mempunyai struktur fasa austenit

yang bisa bertransformasi membentuk fasa baru yang diperoleh dengan pendinginan

udara (air cooling) dalam hal ini direncanakan waktu pemanasan 12000C kemudian

di quenching dengan air, setelah itu di-heat treatment dengan waktu tahan (holding

BAB II

TINJAUAN PUSTAKA

2.1 Baja

Baja adalah bahan dasar vital untuk industri. Semua segmen kehidupan, mulai

dari peralatan dapur, transportasi, generator, sampai kerangka gedung dan jembatan

menggunakan baja. Eksploitasi besi baja menduduki peringkat pertama di antara

barang tambang logam dan produknya melingkupi hampir 95 % dari produk barang

berbahan logam yang dimanfaatkan dalam kehidupan manusia.

Baja adalah paduan logam yang tersusun dari besi sebagai unsur utama dan

karbon sebagai unsur penguat. Unsur karbon banyak berperan dalam peningkatan

kekerasan. Perlakuan panas dapat mengubah sifat fisis baja dari lunak seperti kawat

menjadi keras seperti pisau. Penyebabnya adalah perlakuan panas mengubah struktur

mikro baja dan struktur kristal dari bcc ke fcc yang bersifat paduan dan bila

didinginkan tiba-tiba, terjadi perubahan struktur kristal dari fcc ke hcp.

Baja hadfield sangat unik sebab baja ini mengkombinasikan kekerasan dan

kekenyalan tinggi dengan kapasitas pengerasan-kerja yang tinggi. Pada umumnya

resistansi yang baik terhadap air, oleh sebab itu baja ini cepat diterima sebagai bahan

teknik yang sangat berguna. Baja mangan austenit hadfield tetap banyak digunakan

dengan sedikit modifikasi dalam komposisi dan pengolahan panas, terutama di bidang

pengerasan jalan, pertambangan, pengeboran sumur minyak, pembangunan jalan

liat. Baja mangan austenit digunakan dalam peralatan untuk penanganan dan

pengolahan bahan dari tanah (seperti mesin penggiling batu, kilang penggerinda,

ember keruk, ember dan gigi sekop, dan pompa untuk penanganan kerikil dan batu).

Aplikasi lain meliputi palu pemecah dan panggangan untuk daur ulang mobil

dan aplikasi militer seperti alas track tank. Banyak variasi baja mangan austenit asli

diajukan, yang tidak jarang dengan hak paten yang tidak dieksploitasi, tetapi hanya

sedikit yang diadopsi sebagai peningkatan yang berarti. Ini biasanya melibatkan

variasi karbon dan mangan, dengan atau tanpa alloy tambahan seperti chromium,

nikel, molubdenum, vanadium, titanium dan bismuth.

2.1.1 Baja Karbon

Baja karbon terdiri dari besi dan karbon. Karbon merupakan unsur pengeras

besi yang efektif dan murah dan oleh karena itu umumnya sebagian besar baja hanya

mengandung karbon dengan sedikit unsur paduan lainnya (Smallman, 1991).

Baja karbon ini digolongkan menjadi 3 bagian yaitu :

1. Baja karbon rendah (< 0,30 % wt C).

2. Baja karbon menengah (0,30 < % wt C< 0,7).

3. Baja karbon tinggi (0,70 < % wt C < 1,40 %).

1. Baja Karbon Rendah

Baja karbon rendah ini mengandung 0,008 % - 0,3 % wt C. Baja karbon rendah

dibagi menjadi empat bagian menurut kegunaannya yaitu:

a. Baja karbon rendah mengandung 0,04 % wt C digunakan untuk plat strip

b. Baja karbon rendah mengandung 0,05 % wt C digunakan untuk keperluan

badan kendaraan.

c. Baja karbon rendah mengandung 0,15 % - 0,25 % wt C digunakan untuk

konstruksi dan jembatan.

2. Baja Karbon Menengah

Baja karbon menengah ini mengandung 0,03 - 0,6 % wt C. Baja karbon

menengah dibagi menjadi empat bagian menurut kegunaannya yaitu :

a. Baja karbon 0,35 -0,45 % wt C digunakan untuk roda gigi dan poros.

b. Baja karbon 0,4 % wt C digunakan untuk keperluan industri kendaraan,

mur, poros, engkol, dan batang torak.

c. Baja karbon 0,5 - 0,6 % wt C digunakan untuk roda gigi.

d. Baja karbon 0,55 - 0,6 % wt C digunakan untuk pegas.

Baja karbon menengah memiliki ciri-ciri:

a. Memiliki sifat mekanik lebih baik dari pada baja karbon rendah.

b. Lebih kuat dan keras dari pada baja karbon rendah dan tidak mudah

dibentuk oleh mesin.

c. Dapat dikeraskan dengan mudah (quenching).

3. Baja Karbon Tinggi

Baja karbon tinggi mengandung karbon antara 0,6-1,7 % wt C berdasarkan

kegunaannya dibagi menjadi :

a. Baja karbon 0,6 - 0,7 % wt C digunakan untuk pembuatan pegas, perkakas

b. Baja karbon 0,75 - 1,7 % wt C digunakan untuk pembuatan pisau cukur,

mata gergaji, bantalan peluru dan bantalan mesin.

Baja karbon tinggi ini memiliki ciri-ciri sebagai berikut:

a. Sangat kuat dan keras serta tahan gesekan.

b. Sulit dibentuk oleh mesin.

c. Mengandung unsur sulfur dan fosfor mengakibatkan kurangnya

sifat liat.

d. Dapat dilakukan proses heat treatment yang baik.

Pengklasifikasian baja karbon menurut standar American International and

Stell Iron (AISI) dan Society for Automotive Engines (SAE) diberi kode dengan

empat angka. Dua angka pertama adalah 10 yang menunjukkan nominal 1/100 %

sebagai contoh AISI-SAE 1045 menunjukkan kadar karbon 0,45 %.

Di samping unsur-unsur karbon sebagai campuran dasar dalam baja terdapat

campuran-campuran paduan yang lain yang jumlah persentasinya disesuaikan dengan

kebutuhan bahan yang akan digunakan. Unsur paduan yang terkandung di dalam baja

antara lain:

a. Mangan

Semua baja mengandung mangan karena sangat dibutuhkan dalam proses

pembuatan baja. Kandungan mangan lebih kurang 0,6 % masih belum dapat sebagai

paduan dan tidak mempengaruhi sifat baja, dengan kata lain mangan tidak

memberikan pengaruh yang besar pada struktur baja dalam jumlah rendah. Dengan

Mangan membuat butiran lebih halus, penambahan unsur mangan dalam baja

dapat meningkatkan kuat tarik tanpa mengurangi regang, sehingga baja dengan

penambahan mangan memiliki sifat kuat dan kenyal (Amanto, 1999).

b. Karbon

Karbon merupakan salah satu unsur terpenting yang dapat meningkatkan

kekerasan dan kekuatan baja. Kandungan karbon di dalam baja sekitar 0,1-1,7 %,

sedangkan unsur lainnya dibatasi persentasinya sesuai dengan kegunaan baja. Unsur

paduan yang bercampur di dalam lapisan baja adalah untuk membuat baja bereaksi

terhadap pengerjaan panas dan menghasilkan sifat-sifat yang khusus.

Karbon dalam besi dapat berupa jenis larutan padat intertisi, dengan atom yang

kecil dikelilingi oleh atom-atom yang lebih besar. Pada suhu di bawah 912 0C, besi

murni mempunyai struktur kubik pemusatan ruang (bcc). Diatas suhu 912 0C terdapat

daerah temperatur tertentu dimana besi mempunyai struktur kubik pemusatan sisi

(fcc). Pada kisi kubik pemusatan sisi terdapat ruang sisipan atau porositas yang lebih

besar pada pusat sel satuan. Karbon sebagai atom yang sangat kecil (jari-jari austenit

karbon sebesar 0,0075 nm) dapat menduduki porositas tersebut dan membentuk besi

dan karbon yaitu FeC, dengan jari-jari besi austenit sekitar 0,129 nm (Amanto, 1999).

c. Silikon

Silikon sampai kadar 3,2 % bersifat menurunkan kekerasan besi. Kadar silikon

menentukan beberapa bagian dari karbon yang terikat dengan besi, dan beberapa

Kelebihan silikon akan membentuk ikatan yang keras dengan besi, sehingga dapat

dikatakan bahwa silikon diatas 3,2 % akan meningkatkan kekerasan (Iqbal,2007).

d. Nikel (Ni)

Nikel mempunyai pengaruh yang sama seperti mangan, yaitu menurunkan suhu

kritis dan kecepatan pendinginan kritis, memperbaiki kekuatan tarik atau menaikkan

sifat kenyal, tahan panas, jika pada baja paduan terdapat unsur nikel sekitar 25 %

maka baja dapat tahan terhadap korosi.

Unsur yang mempunyai bentuk kisi fcc (face centered cubic) larut dengan baik

dalam austenit dan unsur yang mempunyai bentuk kisi bcc (body centered cubic)

larut dengan baik dalam ferrite. Nikel adalah salah satu unsur yang mempunyai

bentuk kisi fcc, yang larut lebih baik dalam austenit daripada dalam ferrit (ferrite),

sehingga mempengaruhi penurunan kecepatan transformasi dan meningkatkan

mampu kerasnya. Unsur nikel yang bertindak sebagai tahan karat (korosi) disebabkan

nikel bertindak sebagai lapisan penghalang yang melindungi permukaan baja

(Amanto, 1999).

e. Kromium (Cr)

Sifat unsur kromuim (Cr) dapat menurunkan kecepatan pendinginan kritis (Cr

sejumlah 1,5 % cukup meningkatkan kekerasan dalam minyak). Penambahan

kromium pada baja menghasilkan struktur yang lebih halus dan membuat sifat baja

dapat dikeraskan (hardenability) lebih baik karena kromium dan karbon dapat

membentuk karbid. Kromium dapat menambah kekuatan tarik dan keplastisan serta

tahan terhadap suhu tinggi. Kromuim mempunyai bentuk kisi bcc (body centered

cubic) yang lebih baik larut dalam ferrit (Amanto,1999).

2.1.2 Baja Paduan

Baja paduan diklasifikasikan menurut kadar paduannya dibagi menjadi :

1. Baja paduan rendah (low-alloy steel), jika elemen paduannya ≤ 2,5 %

wt misalnya unsur Cr, Mn, S,Si, P, dan lain-lain.

2. Baja paduan menengah (medium-alloy steel), jika elemen paduannya

2,5-10 % wt misalnya unsur Cr, Mn, Ni, S, Si,P dan lain-lain.

3. Baja paduan tinggi (high-alloy steel), jika elemen paduannya > 10 % wt

misalnya unsur Cr, Mn, Ni, S, Si,P, dan lain-lain.

Baja paduan dihasilkan dengan biaya lebih mahal dari baja karbon lainnya,

karena bertambahnya biaya untuk penambahan pengerjaan khusus yang dilakukan

dalam industri atau pabrik. Baja paduan dapat didefenisikan sebagai suatu baja yang

dicampur dengan satu atau lebih unsur campuran seperti nikel, kromium, molibden,

vanadium, mangan dan wolfram yang berguna untuk memperoleh sifat-sifat baja

yang dikehendaki (Amanto, 1999).

2.2 Diagram Fasa

Selain berguna sebagai peta, diagram fasa juga memberikan komposisi kimia

fasa yang terdapat pada keadaan seimbang setelah semua reaksi-reaksi berakhir.

Informasi ini bersama informasi lainya mengenai jumlah tiap fasa merupakan data

pengembangan bahan, pemilihan dan pemakaiannya pada desain produk. Selain itu

diagram fasa dapat digunakan untuk menentukan kuantitas tiap fasa yang ada dalam

keseimbangan. Hal akan sangat berguna pada pembahasan sifat-sifat bahan berfasa

ganda.

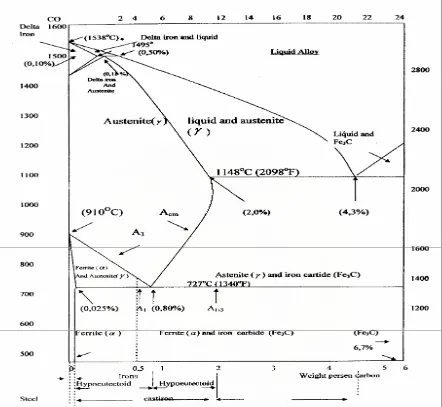

2.2.1 Diagram Fasa Fe - C

Diagram keseimbangan besi karbon merupakan salah satu cara yang digunakan

untuk mengetahui sifat baja. Besi karbon terbagi atas dua bagian yaitu baja (steel) dan

besi (iron). Pembagian ini didasarkan atas kandungan karbon yang dimiliki yaitu baja

mengandung kurang dari 2 % wt C. Baja dibagi dua bagian yaitu baja yang

mengandung kurang dari 0,83 % wt C disebut dengan hypoeutectoid dan baja yang

mengandung lebih dari 0,83 % wt C sampai dengan 2 % wt C disebut dengan

hypereutectoid.

Pemanasan pada temperatur 723 oC dengan komposisi 0,8 % wt disebut dengan

titik eutectoid. Apabila dilakukan pemanasan sebelum mencapai titik eutectoid, pada

titik hypoeutectoid terbentuk fasa pearlit dan ferrit. Sedangkan dibawah

hypereutectoid mempunyai fasa pearlit dan sementit. Pada pemanasan melewati garis

Gambar 2.1 Diagram Keseimbangan Besi Karbon (Fe-C)(Shackelford1996)

Ketika paduan A (A1) mencapai suhu 727 oC (temperatur eutektoid) sisa

austenit sekitar 0,8 % (meskipun sebenarnya jumlah komposisinya 0,4 %). Oleh

karena itu, pada titik eutekoid reaksi yang terjadi adalah perubahan sisa austenit

menjadi pearlit ( + Fe3C). Ketika paduan A (A3) mencapai temperatur 1495 oC, ferrit

dipengaruhi oleh difusi karbon pada austenit. Ferrit yang berisi karbon terbentuk

dengan sangat lambat. Keadaan paduan A (Acm), transformasi Fe3C menjadi austenit

secara keseluruhan pada temperatur ini, seperti prediksi pada diagram. Seluruh sistem

austenit fcc dengan kadar karbon 0,95 % (Thorton, 1986).

Dari gambar (2.1), andaikan suatu bahan dipanaskan sampai temperatur 800 –

1200 0C, dengan komposisi 0,68 % wt C sampai fasa austenit, kemudian didinginkan

sampai 600 0C, fasa yang terbentuk adalah fasa pearlit (alpha + sementit) tetapi bila

didinginkan sampai batas kritis 738 0C, fasa gamma sebahagian akan terdistorsi

menjadi fasa alpha, dan bila dilanjutkan pendinginan di bawah sedikit batas kritis,

ferrit akan bergabung didalam pearlit dan austenit akan bertranformasi menjadi

karbida (sementit). Andaikan didinginkan secara cepat, fasa austenit akan

bertransformasi menjadi sementit dan pearlit. Dalam hal ini, pengaruh waktu tahan

sangat menentukan pada pembentukan perubahan butir. Makin lama ditahan,

temperatur akan masuk ke dalam atom sehingga akan mempengaruhi grain size.

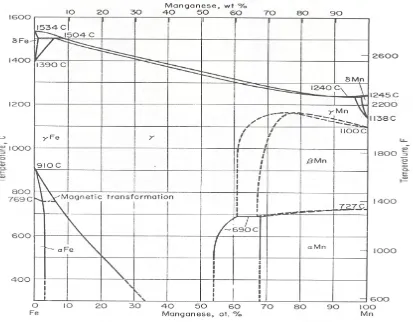

2.2.2 Diagram Fasa Fe - Mn

Pada tahun 1882 Robert Hadfield menemukan Baja manggan austenit yang

mengandung 1,2 % berat C dan 12% berat Mn. Menurut Lipin (1885) baja mangan

austenit harus mengandung kadar mangan (Mn) 10 % dibandingkan dengan karbon.

Diagram fasa baja mangan (Gambar 2.2) secara umum berfungsi sebagai

panduan dalam menentukan temperatur kerja pada komposisi unsur yang bervariasi

Dari Gambar (2.2), jika fasa baja mangan (Fe-Mn) 8 % wt Mn di-heat

treatment sampai 1200 0C, fasa yang terjadi adalah fasa austenit dengan struktur

kristal face center cubic (fcc). Jika kemudian diturunkan temperaturnya menjadi

769 0C sampai titik kritis, sebagian fasa γFe terbentuk dan sebagian lagi menjadi fasa αFe. Pada kondisi temperatur 769 oC fasa αFe bersifat transformasi magnetik dengan

kandungan mangan yang lebih kecil 10 % wt Mn. Jika temperatur turun menjadi

600 0C, fasa berobah menjadi fasa α, dan jika temperatur menjadi 400 0C maka

seluruh fasanya menjadi fasa α dengan struktur kristal body centre cubic (bcc).

2.3 Baja Mangan Austenit

Penemuan baja mangan austenit yang mengandung 1,2 % berat C dan 12 %

berat Mn dan baja mangan austenit mengandung kadar mangan (Mn) 10 %

dibandingkan dengan karbon.

Dari diagram fasa baja mangan (Fe-Mn) dengan perbandingan Fe:Mn = 12:1,2

pada temperatur 1100 0C, struktur yang terbentuk adalah fasa austenit. Untuk

mempertahankan fasa austenit ini dilakukan proses pendinginan cepat (quenching).

Daerah temperatur antara 4000C hingga 6000C dengan komposisi 12 % wt mangan

merupakan fasa ferit + karbida yang dapat bertransformasi menjadi pearlit. Pada

temperatur 6000C, austenit lebih dominan dari pada ferit tetapi pada temperatur

4000C ferit lebih dominan dari pada austenit. Pada temperatur 7690C merupakan fasa

magnetik transformasi pada kandungan dibawah 10 % wt mangan.

Andaikan baja Fe Mn di-heat treatment sampai temperatur 1200 °C.

Mikrostruktur fasa yang terbentuk dari γ atas transformasi tergantung pada

komposisi, ukuran butir γ dan terutama temperatur pada mana transformasi terjadi.

Karena itu, konsep dasar dari transformasi γ dapat diwujudkan dengan menentukan

waktu transformasi dimulai dan selesai pada temperatur sub-kritis isothermal yang

Untuk beberapa spesimen baja berada di daerah γ yang cukup signifikan untuk

membentuk austenit homogen. Kemudian setiap spesimen bisa didinginkan sampai ke

temperatur sub-kritis yang akan didinginkan di dalam air untuk membekukan

mikrostruktur. Kemudian dikaji secara mikroskopik untuk menunjukkan sampai

sejauh mana transformasi terjadi sebagai fungsi dari waktu dan temperatur. Ini dapat

diulangi untuk temperatur sub-kritis yang berbeda-beda.

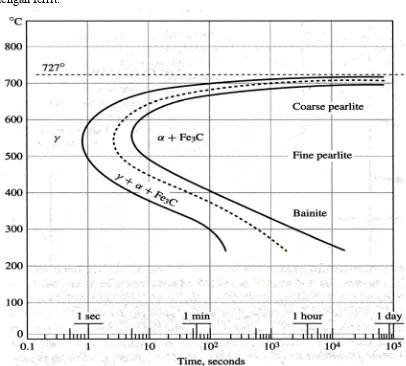

2.4 Diagram Time Transformation Temperature (TTT)

Pembentukan martensit, terjadi dekomposisi austenit dalam ferit + karbida ( +

C). Hal ini berarti bahwa ada waktu untuk karbon untuk berdifusi dan berkonsentrasi

dalam fasa karbida sehingga ferrit kekurangan karbon bila pada fasa austenit

didinginkan dengan sangat cepat ( Fadhila, 2005).

Cara lain membentuk ( + karbida) menyangkut pembentukan fasa transisi

martensit (M). Fasa polimorf besi ini tidak stabil karena bila ada kesempatan,

martensit akan berubah menjadi ( + C). Oleh karena itu tidak terdapat martensit.

Meskipun begitu, martensit adalah suatu fasa yang sangat penting.

Pada diagram TTT (Gambar 2.3) martensit terjadi pada suhu dibawah suhu

eutektoid (namun masih diatas suhu ruang) karena struktur austenit tidak stabil

sehingga berubah menjadi struktur pemusatan ruang secara serentak. Pada reaksi ini

tidak terjadi difusi akan tetapi suatu pergeseran. Semua atom bergeser serentak tanpa

perubahan ini sangat cepat. Semua karbon yang tertinggal tetap dalam larutan padat.

Struktur pemusatan ruang yang terjadi berbentuk tetragonal dan berbeda sekali

dengan ferrit.

Gambar 2.3 Diagram Time Transformation Temperature (TTT) (Shackelford,1996)

Karena martensit mempunyai struktur bukan kubik, karbon terperangkap dalam

kisi dan slip sulit terjadi, oleh karena itu martensit keras, kuat tetapi rapuh. Kekerasan

yang meningkat ini sangat penting karena dapat diciptakan baja yang keras yang

Martensit sebagai fasa yang meta stabil mengandung karbon sebagai larutan

padat dalam struktur tetragonal pemusatan ruang (tpr) tidak merubah diagram fasa

besi-karbida. Pada suhu dibawah suhu eutektoid dalam waktu cukup lama, larutan

karbon yang lewat jenuh ini terus berubah menjadi bentuk ferit dan karbida yang

lebih stabil

Proses ini dikenal dengan nama temper (tempering)

M → + karbida (martensit) (martensit temper)

Struktur mikro ( + C) yang terjadi tidak berbentuk lamel seperti pearlit, yang

telah kita lihat. Struktur ini mengandung banyak sekali partikel karbida tersebar,

karena dalam baja martensit terdapat banyak sekali letak nukleasi. Martensit temper

ini lebih tangguh daripada martensit metastabil sehingga merupakan bahan yang

banyak digunakan meskipun agak lunak.

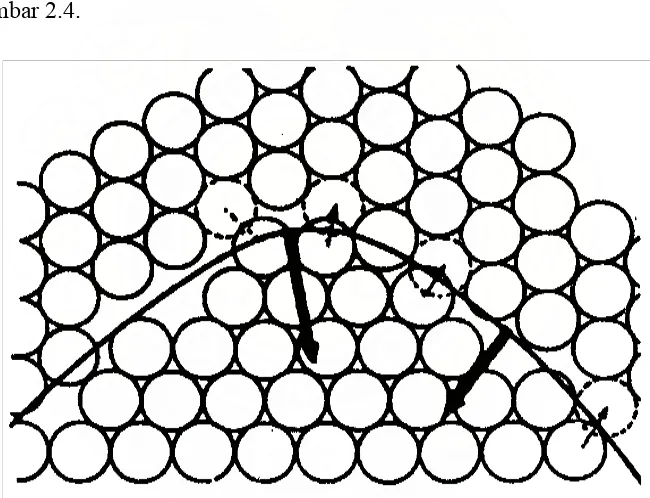

2.5 Pertumbuhan Butir (Grain Growth)

Pertumbuhan butir merupakan gejala anil yang berlangsung dengan baik, batas

butir menjadi lurus, butir yang kecil menyatu dengan yang lebih besar.

Pertumbuhan butir adalah faktor terpenting yang mengendalikan proses pada

tegangan batas butir. Besar butir rata-rata dalam baja mangan lama kelamaan akan

bertambah besar bila suhu menghasilkan pergerakan atom yang cukup berarti. Gaya

pendorong untuk pertumbuhan kristal ialah energi yang dilepaskan sewaktu atom

kepermukaan butir cekung. Atom rata-rata terkoordinir dengan sejumlah atom

tetangga yang lebih banyak pada jarak atom antar keseimbangan, akibatnya batas

butir akan bergerak kepusat garis lengkung.

Laju pertumbuhan tergantung pada suhu. Kenaikan suhu berakibat

meningkatnya energi getaran termal dan butiran yang kecil menuju butiran besar

lebih cepat. Penurunan suhu akan menghambat pergerakan batas butir, dapat dilihat

dari Gambar 2.4.

Gambar 2.4 Pergerakan Pertumbuhan Butir (Van Vlack, 1985)

Bentuk butir dalam bahan yang padat biasanya diatur oleh adanya

butiran-butiran lain disekitarnya. Dalam setiap butir, semua sel satuan teratur dalam satu arah

dan satu pola tertentu. Pada batas butir, antara dua butir yang berdekatan terdapat

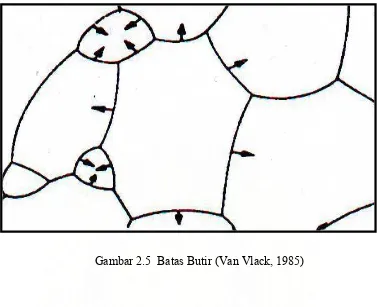

Gambar 2.5 Batas Butir (Van Vlack, 1985)

Ketidakseragaman orientasi antara butiran yang berdekatan menghasilkan

tumbukan atom yang sepanjang batas butir (Gambar 2.5) dan memiliki energi yang

lebih tinggi dibandingkan dengan yang terdapat didalam butir. Bila diketahui besar

daerah batas butir persatuan volum adalah Sv. Besarnya energi dapat dihitung dengan

mudah dengan menarik suatu garis melingkar pada gambar struktur mikro. Bahan

dengan butiran yang lebih halus lebih kuat dari pada baja dengan butiran yang kasar.

Pergerakan presipitat disesuaikan dengan tanda panah (Gambar 2.5), yang

bergerak menuju batas butir. Butir yang besar akan memakan butir yang kecil

(cannibal) sehingga butir yang besar akan bertumbuh menjadi lebih besar, sedangkan

butir yang lebih kecil akan semakin mengecil dan akhirnya menyatu dengan butiran

2.6 Proses Perlakuan Panas ( Heat Treatment )

Proses perlakuan panas merupakan kombinasi proses pemberian panas pada

logam atau paduan pada keadaan padat sampai temperatur tertentu demikian juga

waktu penahanan (holding time) tertentu, kemudian dilanjutkan dengan proses

pendinginan yang sesuai sehingga diperoleh sifat fisis, dan struktur mikro (Thong,

1998).

Perlakuaan panas baja yang tepat memiliki peranan penting pada proses

pengecoran baja, pembentukan/penempaan baja ataupun pengerolan baja sebelum

digunakan pada aplikasi sesungguhnya pada peralatan yang dihasilkan dari baja.

Baja yang telah diberi perlakuan panas akan menghasilkan manfaat sebagai

berikut :

1. Kekerasan dan kekuatan baja bertambah.

2. Sifat fisis dan mekanis yang teratur seperti keuletan, ketahanan korosi.

3. Memunculkan sifat magnetik dan listrik pada baja.

4. Perbaikan ukuran butir di dalam baja.

2.6.1 Waktu Penahanan Temperatur

Pemberian waktu tahan pada proses perlakuan panas bertujuan agar suhu yang

diterima pada permukaan baja merata hingga ke dalam baja sehingga didapat

keseragaman bentuk buturan dan sifat mekanik yang baik, dalam hal ini kekerasan

2.6.2 Re-Heat Treatment

Pemanasan kembali (re-heat treatment) adalah proses pemberian panas kembali

pada baja yang telah diannilisasi dengan temperatur yang lebih rendah dari

temperatur annilisasi. Bertujuan untuk menghasilkan fasa baru yang mempengaruhi

struktur mikro dari baja. Selama proses re-heat treatment berlangsung dengan waktu

tahan yang diberikan bervariasi akan menghasilkan struktur mikro yang bervariasi

seiring dengan terbentuknya fasa baru.

2.6.3 Pendinginan

Proses pendinginan dilakukan setelah perlakuan panas diberikan pada logam

atau paduan baja. Pendinginan cepat dan pendinginan lambat dengan berbagai media

pendinginan yang digunakan antara lain :

1. Pencelupan (quenching) dengan media : air, minyak, dan es.

2. Pendinginan di ruangan atau dikenal dengan air cooling.

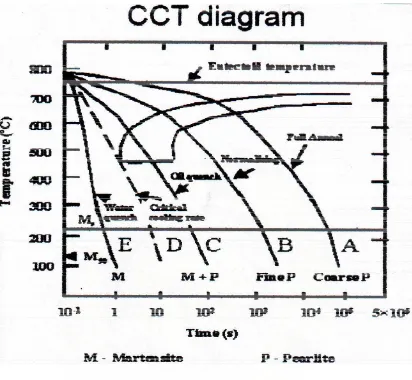

Gambar 2.6 Diagram CCT (Continous Cooling Transformation) (Shackelford 1996)

Pendinginan cepat bertujuan agar terbentuk struktur mikro yang berubah dari

keadaan annilisasi sehingga dihasilkan baja dengan kekerasan yang mudah getas,

sedangkan pendingianan lambat bertujuan agar didapat struktur mikro yang lebih

stabil dikarenakan perubahan bentuk butir terjadi secara perlahan sehingga

2.6.4 Proses Pengendapan

Pengerasan yang cukup berarti dapat terjadi sewaktu presipitasi pada tahap

permulaan dari larutan yang lewat jenuh dan disertai dengan peningkatan pengerasan.

Syarat utama untuk paduan yang mengalami pengerasan sepuh dimana daya

pelarutan turun dengan menurunnya temperatur, sehingga dapat diperoleh larutan

padat lewat jenuh, dimana berbagai paduan logam mempunyai karakteristik tersebut.

Proses pengerasan sepuh menyangkut juga perlaku pelarutan, disusul dengan

pencelupan sehinggga terjadi larutan padat lewat jenuh. Biasanya pencelupan

dilaksanakan sampai temperatur tertentu dimana laju pengendapan sangat lambat.

Setelah pencelupan, paduan dipanaskan kembali sampai temperatur tertentu, dimana

presipitasi mulai terjadi sesudah selang waktu tertentu. Paduan yang mengalami

pengerasan sepuh akan mengalami peningkatan dalam sifat-sifatnya dibandingkan

dengan paduan yang dianil. Kekuatan luluh melebihi kekuatan luluh paduan anil dan

disamping itu mempunyai keuletan yang lebih besar. Hasil dengan pengerasan sepuh,

kekerasan meningkat secara mencolok. Kekerasan tertinggi dicapai bila hanya ada

satu fase saja.

2.7 Struktur Mikro Logam

Metalurgi fisik adalah pengetahuan tentang metalografi. Konstitusi dari logam

dan strukturnya maupun paduan-paduannya dipelajari dengan dukungan mikroskop

Bila atom berbagai jenis unsur logam dicampur, dapat terjadi paduan dan akan

terbentuk bermacam-macam struktur mikro. Setelah permukaan logam dipoles dan

dietsa dengan bahan kimia khusus, maka dengan penyinaran dibawah mikroskop

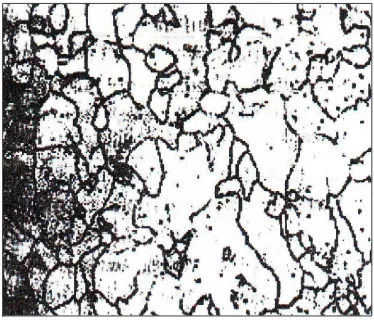

akan tampak batas butir (sebagai garis), seperti yang tampak pada Gambar 2.7.

Tiap volum yang mempunyai orientasi tertentu disebut butir dan daerah tak

teratur antar butir disebut batas butir (grain boundary). Makin halus butir, makin kuat

bahan dan kekuatan luluh, keuletan dan ketangguhan bahan juga semakin tinggi.

Besar butiran tergantung pada laju pendinginan dan proses pengerjaan

pendinginan sewaktu logam dibentuk.

Struktur mikro dari logam dapat memberikan sebagian imformasi yang

mendukung sifat dari logam tersebut. Salah satu yang dapat dianalisa dari struktur

mikro adalah ukuran butir dari logam. Ukuran butir ini mempengaruhi kekerasan

logam.

Ukuran butir dari logam dapat diketahui dengan menghitung diameter butirnya.

Untuk menentukan ukuran butir suatu logam dapat dipergunakan beberapa metode,

antara lain adalah :

1. Metode Intercept Heyn.

2. Metode Intercept Snyder-Graff.

3. Metode Planimetric (Metode Jeffries).

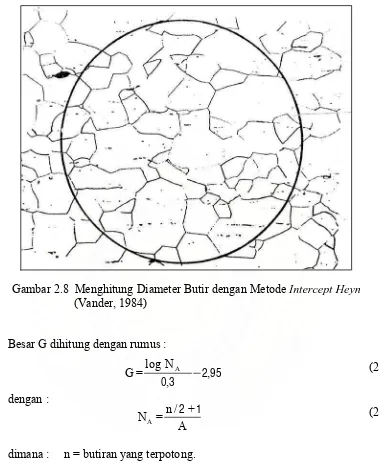

2.7.1 Metode Intercept Heyn

Metode Intercept Heyn dapat digunakan untuk skala yang lebih besar dengan

keakuratan yang cukup tinggi. Metode Intercept dapat digunakan dalam prediksi

ukuran-ukuran butiran dalam fraksi yang lebih akurat.

Metode Intercept sangat ideal dalam mengukur butiran yang non equiaxed

(butir yang memiliki potongan tidak sama) dan jumlah potongan yang ada per unit

panjang NL berhubungan secara langsung dengan daerah permukaan per unit volume

SV dari batas butirnya. SV adalah permukaan atau area dibagi dengan total-total tes

Gambar 2.8 Menghitung Diameter Butir dengan Metode Intercept Heyn (Vander, 1984)

Besar G dihitung dengan rumus :

(2.1)

Nilai G dapat juga dapat diketahui dari tabel data grain size berdasarkan standar

2.7.2 Metode Intercept Snyder - Graff

Snyder dan Graff (1938) mengembangkan sebuah modifikasi perhitungan.

Menghitung ukuran butir fasa utama austenit yang ada dalam bahan baja perkakas

dengan batas ASTM antara 9 sampai dengan 12.

Jumlah butir untuk setiap luasan mengalami perubahan lebih kurang sekitar 10

butiran dan panjangnya mengalami pengurangan ukuran antara 14,1 sampai dengan 5

m sebaliknya jumlah butir hanya 3 skala.

Snyder dan Graff menemukan bahwa dengan menambah konsentrasi etsa

kira-kira 10 % HCl dalam konsentrasi 3% akan memberikan gambar mikrostruktur yang

lebih baik. Dengan perbesaran yang dilakukan adalah magnifikasi 1000 kali

mengunakan Intercept Linier. Butir yang cukup halus akan mudah dihitung dengan

metode ini dimana S – 6 merupakan perhitungan jumlah Intercept yangn dilakukan

Snyder – Graff.

Untuk mengkonversikan jumlah perhitungan Intercept yang dilakukan Snyder –

Graff pada panjang potongan maka dilakukan perkalian dengan faktor 7.874 yang

selanjutya akan memberikan nilai NL sebagai jumlah potongan yang ada per

milimeter atau mengalikan dengan faktor 200 yang menghasilkan nilai NL sebagai

jumlah potongan yang ada per inci. Nilai G dapat ditentukan dari L3 dengan

menggunakan persamaan (2.3) dalam satuan millimeter.

(2.3)

L = intercept linear rata-rata

2.7.3 Metode Planimetric ( Metode Jeffries )

Metode Planimetric dikembangkan oleh Jeffries yang telah digunakan cukup

lama dan sederhana untuk menentukan jumlah butir persatuan luas pada bagian

bidang yang dapat dihubungkan pada standar ukuran butir ASTM E112. Metode

Jeffries lebih sederhana penggunaannya jika dibandingkan dengan metode-metode

lainnya (Vander, 1984, hal 445).

Dalam penggunaan metode Jeffries dapat dilakukan dengan menggambar

sebuah lingkaran pada gambar struktur mikro yang akan dianalisa. Jumlah butir yang

utuh didalam daerah lingkaran disebut dengan n1 dan jumlah butir yang berpotongan

dengan garis lingkaran disebut dengan n2. Struktur mikro yang dianalisa dengan

metode Jeffries, dapat dilihat pada gambar 2.10.

Persamaan-persamaan yang berhubungan dalam perhitungan ukuran butir

dengan metode Jeffries tersebut sebagai berikut ( Vander, 1984. hal. 445 ).

Jumlah butir per milli meter persegi (Na) dihitung dengan persamaan (2.5):

Na = f

(

n1+ ⎟Dari persamaan diatas, nilai f (faktor Jeffries) dapat dihitung dengan

persamaan:

Luas butir rata-rata A dapat ditentukan dengan persamaan

(2.7)

Diameter butir rata-rata dapat dihitung dengan mensubsitusi nilai dari

persamaan (2.7) kepersamaan berikut :

d(mm) = (A)1/2 =

Sebagai pembanding diameter butir dari struktur mikro dapat dilihat

berdasarkan standar ASTM pada lampiran D, dengan terlebih dahulu menghitung

ukuran butir (G) dengan persamaan (2.9) atau persamaan (2.10).

2.8 Analisa Struktur Mikro

Pemilihah bahan baku baja ditentukan oleh faktor komposisi unsur, sifat

makanik, sifat fisis, dan struktur mikro dari baja sebagai penentu fungsi dan

ketahanan baja tersebut. Penganalisaan struktur mikro yang dilakukan pada benda uji

berguna untuk mengetahui struktur mikro dari baja mangan dengan pengujian

mikroskop optik.

2.8.1 Mikroskop Optik

Mikroskop optik merupakan salah satu alat yang digunakan untuk mengamati

struktur mikro dari suatu bahan. Pada prinsipnya mikroskop optik atau mikroskop

cahaya terdiri dari tiga bagian, yaitu :

a . Cermin, untuk memantulkan permukaan logam

b. Lensa objektif, yang mempunyai daya pisah

c. Lensa mata, lensa okuler untuk memperbesar bayangan yang terbentuk oleh

lensa objektif.

Berkas horizontal cahaya dari sumber cahaya dipantulkan dengan memakai

reflektor kemudian melalui lensa objektif sinar diterusksn ke atas permukaan sampel.

Beberapa cahaya yang dipantulkan dari permukaan sampel akan diperbesar melalui

lensa objektif, dan kembali melalui bidang reflektor. Bayangan benda uji akan

diperbesar oleh lensa okuler. Kekuatan pembesaran awal dari lensa objektif dan

okuler biasanya digambarkan pada puncak lensa yang terhubung dengan komputer

Namun sebelum dilakukan pengamatan mikrokop, pada benda uji dilakukan

proses pemolesan etsa sehingga didapat gambaran ukuran butir, keteraturan dan

ketidakteraturan butir sehingga didapat hasil yang maksimal.

BAB III

METODOLOGI PENELITIAN

3.1 `Diagram Alir Penelitian

Tanpa Perlakuan Perlakuan Panas 1200 oC

Perlakuan Panas Kembali 450 oC

Intercept Heyn

Pendinginan Udara (Air Cooling)

15 Menit 30 Menit 45 Menit 60 Menit Pendinginan air

(Water Cooling)

Observasi Metalografi

Intercept Snyder-Graff Intercept Planimetric

Analisa Data

Kesimpulan Sampel (Fe Mn)

3.2 Bahan-Bahan

1. Baja Mangan Hadfield AISI 3401. 2 Larutan Alumina.

3. Larutan Etsa ( HNO3 + Ethanol ). 4. Alkohol 96 %.

5. Kertas Pasir (100, 350, 600, 800, 1000, 1500, 2000) mesh.

6. Kain Beludru. 7. Air ( Aquades ).

3.3 Alat-Alat

1. Mesin potong sampel.

2. Tungku pemanas ( Furnace ) Vectar VHT – 3.

3. Optical microscopy ( Epiplan Hdlenz, Carl Zeiss, 220 V– 60 Hz, 80 VA ).

4. Mesin Poles ( polisher ).

5. Penjepit sampel.

6. Pengering (Specimen dryer).

7. Spektrometer.

8. Software Image Analyzer.

3.4 Prosedur Penelitian 3.4.1 Preparasi Sampel

Sampel yang digunakan adalah baja mangan Hadfield Fe – Mn pabrikasi.

Dengan perrbandingan komposisi % berat panduan mangan dan karbon 10:1. Baja

Spesimen test untuk penelitian metallografik dipotong dan dipreparasi dari

plat-plat di atas, yang mempunyai ukuran 1 × 2 × 2,5 cm dengan mesin pemotong presisi

untuk menghindari perubahan transformasi fasa.

1 cm

2 cm

2,5 cm

Gambar 3.2 Bentuk dan Ukuran Benda Uji

3.4.2 Karakterisasi Sampel

Karakterisasi sampel yang dilakukan adalah pengujian struktur mikro.

Pengujian Mikroskopik dari suatu material dilakukan setelah sampel di heat

treatment, queunching, re-heattreatment, heat treatment kemudian material

dihaluskan permukaannya dengan mesin polishing dan dietsa dengan bantuan larutan

kimia yang dapat menentukan ukuran butir (grain size), difoto dengan foto elektron,

struktur mikro dianalisa diameter butirnya. Fasa terbentuk dari alloy yang disebabkan

migrasi persifitat kebatas butir.

Setelah semua benda uji selesai dipreparasi, kemudian dilakukan perlakuan

1. Proses Anilisasi

Benda uji yang telah dipreparasi diolah-panas pada temperatur 1050°C selama

1 jam pada tungku listrik PID pengolah-panas jenis Vectar VHT-3, kemudian semua

benda uji didinginkan dengan cara dicelup cepat (quench) ke dalam air (Gambar 3.3)

sehingga benda uji akan menjadi keras dengan struktur mikro yang lebih teratur.

T

Gambar 3.3 Proses Heat Treatment Pendinginan Cepat (Water Quenching)

2. Proses Pemanasan Kembali (Re-Heat Treatment)

Sebagai pengolahan kedua, sampel diolah-panas kembali pada temperatur yang

berbeda dengan waktu yang bervariasi. Temperatur yang dipilih untuk

pengolahan-panas kembali sampel adalah dari 450°C sampai 600°C dengan tahapan peningkatan

50°C dengan waktu pemanasan yang bervariasi. Temperatur prediksi ini didasarkan

pada diagram fase Fe-Mn. Setelah pemanasan dengan waktu penahanan yang

bervariasi (30 menit dan 60 menit), kemudian pendinginan sampel dibedakan

Laju Pendinginan

Gambar 3.4 Proses Reheat Treatment Pendinginan Lambat (Air Cooling)

3.4.3 Pengujian Mikrostruktur

Proses kerja, sampel digerinda dalam mesin pemoles dengan menggunakan

kertas ampelas dari 100, 350, 600, 800, 1000, 1500 hingga 2000 mesh. Untuk

sebagian besar operasi, dengan laju rotasi 450 putaran/menit. Setelah penggerindaan

selesai pada kertas ampelas 2000 mesh, Sampel dipoles dengan menggunakan pasta

alumina 1 μm untuk memperoleh permukaan mirip cermin, dan kemudian sampel

dibersihkan dengan menggunakan mesin pembersih ultrasonik, Branson 1210, Model

B1210E-MT 47 KHz, 230 Volt. Etsaan dengan menggunakan alat etsa adalah seperti

yang diperlihatkan pada Tabel 3.1.

Sampel dietsa dengan alat etsa standar dalam urutan larutan A, B, C. dan

Tabel 3.1 Jenis Larutan dengan Komposisinya

Jenis larutan Komposi

Larutan A 100 ml alkohol 3 ml HNO3

Larutan B 90 ml ethanol 10 ml HCl

Larutan C 100 ml ethanol 2 ml NH4OH

Penentuan sifat-sifat mikro struktur dilanjutkan dengan alat mikroskop

analisator bayangan optik (Epiplan Hdlenz, Carl Zeiss, 220 V – 60 Hz, 80 VA)

BAB IV

HASIL DAN PEMBAHASAN

4.1 Uji Komposisi

Material dasar yang digunakan dalam penelitian komposisi paduan baja mangan

Hadfield yang digunakan dengan alat spektrometer maka diperoleh komposisi kimia.

Tabel 4.1 Komposisi Kimia Bahan dalam % Wt

Komposisi Standara Modifikasib % C 1,0 - 1,2 1,059

% Mn 11,0 - 14,0 11,34

% Si - 0,3694

% Ni - 0,1345

% Cr - 0,1362

a. Baja Hadfield standar secara teoritis (Lampiran B)

b. Komposisi analisa aktual dengan Spektrometer (Lampiran C)

Dari hasil uji komposisi dimana 1,2 wt % karbon dan 11,34 wt % mangan

menunjukan material yang diteliti adalah baja mangan Hadfield AISI 3401

dipanaskan sampai dengan temperatur 1200°C, dengan waktu penahanan 60 menit,

kemudian dilakukan pendinginan air (water quenching) sampai temperatur kamar,

temperatur sampai 450 °C dan waktu penahanan panas selama 15, menit, 45 menit,

dan 60 menit. Diturunkan temperaturnya dengan proses pendinginan udara (air

cooling) dan diperoleh gambar mikrostruktur baja mangan Hadfield.

4.2 Uji Simulasi Mikrostruktur

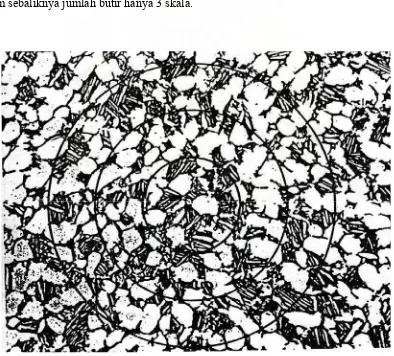

a. Gambar 4.1 merupakan mikro struktur baja mangan Hadfield tanpa perlakuan

tersaji seperti gambar dibawah ini.

Gambar 4.1 Mikro Struktur Baja Mangan Hadfield Tanpa Perlakuan, Perbesaran 100 Kali

Gambar 4.1 memperlihatkan butir-butir fasa austenit baja mangan Hadfiled

dengan perbesaran optik, pada mikro struktur tampak beberapa warna, warna

putih adalah fasa austenit. Warna hitam adalah fasa ferrit. Bintik-bintik hitam

adalah banyaknya endapan yang terbentuk pada afasa austenit dengan

b. Dari Gambar (4.2) mikrostruktur baja mangan Hadfield AISI 3401 untuk

temperatur 450 °C dengan waktu penahanan selama 15 menit yang diikuti

dengan kondisi pendinginan udara dan diameter butir sebesar 65 μm.

c. Dari Gambar 4.3 mikrostruktur baja mangan Hadfield AISI 3401 untuk

temperatur 450 °C dengan waktu penahanan selama 30 menit yang diikuti

dengan kondisi pendinginan udara dan diameter butir sebesar 68 μm.

d. Dari Gambar 4.4 mikrostruktur baja mangan Hadfield AISI 3401 untuk

temperatur 450 °C dengan waktu penahanan selama 45 menit yang diikuti

dengan kondisi pendinginan udara dan diameter butir sebesar 75 μm.

e. Dari hasil Gambar 4.5 mikrostruktur baja mangan Hadfield AISI 3401 untuk

temperatur 450 °C dengan waktu penahanan selama 60 menit yang diikuti

dengan kondisi pendinginan udara dan diameter butir sebesar 75,5 μm.

Gambar 4.5 Mikrostruktur Baja Mangan Hadfield AISI3401 pada Temperatur 450 °C dan Waktu Penahanan 60 Menit, Perbesaran 100 Kali

Dari Gambar 4.5 kondisi ini dengan pembesaran optik, pada mikrostruktur

tampak beberapa warna, warna biru adalah warna yang mendominasi dalam

mikrostruktur dan merupakan fasa austenit. Garis warna putih adalah banyaknya

endapan terbentuk pada batas butir dan garis putus-putus (fasa ferrit) menunjukkan

ada warna hitam dan merupakan fasa ferit yang diperkaya dengan Karbida (Fe3 C)

dengan selang waktu penahanan yang lebih lama, diprediksi akan terjadi presipitat

berimigrasi kebatas butir dan karbida akan berada pada batas butir membentuk

accicular.

4.3 Perhitungan dan Grafik

4.3.1 Hasil Perhitungan Diameter Butir dengan Metode Intercept Heyn

Hasil perhitungan diameter butir pada suhu 450 oC dengan metode Intercept

Heyn ditabelkan pada tabel 4.2 .

Tabel 4.2 Hasil Perhitungan Diameter Butir dengan Metode Intercept Heyn

4.3.2 Hasil Perhitungan Diameter Butir dengan Metode Snyder-Graff

Hasil perhitungan diameter butir pada suhu 450 oCdengan metode Snyder-Graff

ditabelkan pada tabel 4.3 .

No Suhu

Tabel 4.3 Hasil Perhitungan Diameter Butir dengan Metode Snyder-Graff

4.3.3 Hasil Perhitungan Diameter Butir dengan Metode Planimetric (Jeffries) Hasil perhitungan diameter butir dengan metode Planimetric (Jeffries)

ditabelkan pada tabel 4.4.

Tabel 4.4 Hasil Perhitungan Diameter Butir dengan Metode Planimetric(Jeffries)

No Suhu Waktu

Dari ketiga tabel, metode Planimetric (Jeffries) relatif lebih baik dibanding

Berikut adalah grafik ketiga metode counting (Gambar 4.6).

60

Hasil eksperimen dengan menggunakan metode metode Snyder-Graff relatif

mendekati dengan metode Planimetric (Jeffries) (Gambar 4.6), tetapi dengan waktu

penahanan sekitar 55 menit, hasil pengukuran menunjukkan adanya kesamaan

pengkuran. Pada waktu penahanan yang lebih singkat, hasil pengukuran

menunjukkan adanya penyimpangan. Hal ini disebabkan karena adanya pengaruh

paduan (alloy) dan masa inkubasinya belum terjadi sehingga diameter butirnya belum

terlihat dengan jelas.

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Hasil penelitian menunjukkan bahwa waktu tahan mempengaruhi ukuran

butir (grain size).

2. Dari ketiga metode perhitungan (counting method) yaitu Intercept Heyn,

Snyder-Graff dan Jeffries ternyata metode Jeffries menunjukkan hasil

yang relatif lebih mendekati dengan nilai standar ASTM (Tabel 4.2, Tabel

4.3, Tabel 4.4).

5.2 Saran

1. Penelitian lanjutan dapat dilakukan pada suhu berbeda dengan variasi

waktu tahan berbeda pula.

2. Penelitian ini juga dapat dilanjutkan dengan menggunakan metode

lainnya, misalnya metode perbandingan dengan bagan standar, metode

DAFTAR PUSTAKA

Alexander, W,O, 1991. Dasar Metalugry untuk Rekayasawan. Jakarta: PT. Gramedia Pustaka Utama.

Amanto, Hari, dan Daryanto. 1999. Ilmu Bahan, Jakarta: PT. Bumi Aksara.

Amstead, B.H, 1993. Teknologi Mekanik. Terjemahan Ir. Sriati Djaprie. Edisi ke 7. Jilid I. Jakarta: Erlangga.

Badesia HKDH, 2001, Bainit in Steel, 10 M Communication Second Edition.

Beumer, B.J. M. 1980. Pengetahuan Bahan. Terjemahan B.S. Anwil Matondang. Jilid III. Jakarta: Bhatara Karya Aksara.

Brady, G.S. and Henry R. Clauser, 1981. Material Hand Book, Mc. GrawHill Book Company New York.

Budinski, Kenneth G. 1996. Engineering Materials. Properties and Selection. Fifth Edition. New Jersey Colombus, Ohio: Prentice Hall Upper Saddle Rivers.

Clark D.S. and Varney W.R, 1962 Metallurgy for Engineers, 2’d ed.p.205 228, 462.1.

Dieter, G.e. 1996. Metalurgi Mekanik. Edisi Ke-3. Jilid I. Jakarta: Erlangga.

Fadhila. R, A.G. Jaharah, M.Z. Omar, C.H. Che Haron, and C.H. Azhari, A. 2005, Microstructural Mapping of Austenitic Manganese Steel-3401 in RapidCooling, Journal of Solid State Science and Technology Letters, vol. 12, p 143-148.

Herman W. Pollack, 1981. Material Science and Metallurgy, Reston Publish. Coy. Virginia.

James. S, 1996. Introduction to Materials Science for Engineers, fourth edition, Prentice Hall International Inc.

Jonh. V, 1984 Testing of Materials, Mc. Millan, New York.

Smith. R.W, A. DeMonte, W.B.F. Mackay, 2004. Development Of High-Manganese Steels For Heavy Duty Cast-To-Shape Applications, Journal of Material Processing Technology 153-154, 589-595.

Suherman. W, 1987. Pengetahuan Bahan, Institut Teknologi Sepuluh Nopember Surabaya.

Surdia, Tata. MS. Dan Saito, Shinroku. 2005. Pengetahuan Bahan Tehnik. Cetakan ke-6. PT. Prandnya Paramita, Jakarta.

Thong J.L.T. 1998. The Environment SEM, Jurnal Mikroskopik dan Mikroanalisis, Vol.1(2).

Thorton, P.A., Vito J. Colangelo. 1985. Fundamentals of Enginering Materials. New Jersey, Prentice Hall International, Inc.

Van Vlack, LH, 1985. Element of Materials Science and Engineering, fifth ed. Addison-Wesley Publishing Company, USA.

LAMPIRAN A Contoh Perhitungan A1. Metode Intercept Heyn

Contoh perhitungan dengan menggunakan Metode Intercept Heyn. Pada temperatur 450 oC dengan waktu penahanan 60 menit :

Banyaknya n = 166

A2. Metode Planimetric (Jeffries)

Contoh perhitungan dengan menggunakan Metode Planimetric (Jeffries). Pada temperatur 450 oC dengan waktu penahanan 30 menit :

Pertama-tama menentukan n2 yang terpotong (jumlah butir yang berpotongan

dengan garis lingkaran) dan n1 yang penuh (jumlah butir butir yang berisi penuh) dari

daerah lingkaran yang diamati.

Kemudian menghitung faktor Jeffry dengan persamaan : dimana : f = faktor Jeffry Lalu menghitung diameter butirnya :

5

LAMPIRAN C Material Balance Analyses

Material Balance Analyses

By assuming that Carbon content is nearly to : 1.059 % Wt Total weight element is 100% - 1.059 % = 98,941 %

Data from spectrometer analyses

No. Elements

1 Fe 86.58

2 Mn 11.34

3 C 1.059

4 Si 0.3694

5 Cr 0.1362

6 Zn -