TUGAS AKHIR - TM 145502

ANALISA SENSITISASI PADA BAJA TAHAN KARAT AISI

304 MENGGUNAKAN LAKU PANAS NORMALIZING

DENGAN VARIASI TEMPERATUR

AMALIA ULIF LESTARININGRUM NRP. 10211500000064

Dosen Pembimbing : Ir. Eddy Widiyono, M.Sc.

DEPARTEMEN TEKNIK MESIN INDUSTRI Fakultas Vokasi

Institut Teknologi Sepuluh Nopember Surabaya

i

TUGAS AKHIR - TM 145502

ANALISA SENSITISASI PADA BAJA TAHAN KARAT AISI

304 MENGGUNAKAN LAKU PANAS NORMALIZING

DENGAN VARIASI TEMPERATUR

AMALIA ULIF LESTARININGRUM NRP. 10211500000064

Dosen Pembimbing : Ir. Eddy Widiyono, M.Sc.

DEPARTEMEN TEKNIK MESIN INDUSTRI Fakultas Vokasi

Institut Teknologi Sepuluh Nopember Surabaya

ii

FINAL PROJECT - TM 145502

ANALYZING SENSITATION OF STAINLESS STEEL

TYPE AISI 304 USING NORMALIZING HEAT

TREATMEN WITH TEMPERATURE VARIATION

AMALIA ULIF LESTARININGRUM NRP. 10211500000064

Advisor

Ir. Eddy Widiyono, M.Sc.

DEPARTMENT OF MECHANICAL INDUSTRY ENGINEERING Faculty of Vocational

Institut Teknologi Sepuluh Nopember Surabaya

iv

ANALISA SENSITISASI PADA BAJA TAHAN KARAT AISI 304 MENGGUNAKAN LAKU PANAS NORMALIZING

DENGAN VARIASI TEMPERATUR Nama Mahasiswa : Amalia Ulif Lestariningrum NRP : 10211500000064

Departemen : Teknik Mesin Industri Fakultas Vokasi - ITS Dosen Pembimbing : Ir. Eddy Widiyono, M.Sc.

Abstrak

Baja Tahan Karat AISI 304 merupakan baja yang mengandung senyawa besi dan 10,5% Kromium untuk mencegah proses korosi. Sensitisasi adalah fenomena terbentuknya senyawa

karbida pada area batas butir saat temperatur 450 hingga 870°C

yang mengakibatkan area yang bertetangga langsung dengan batas butir tersebut menjadi kekurangan krom. Area ini sangat rentan diserang korosi yang disebut dengan korosi batas butir.

Metodologi yang dilakukan meliputi persiapan benda uji, laku panas Normalizing dengan temperatur 700˚C, 800˚C, dan 900˚C dengan media pendingin berupa udara terbuka temperatur sekitar 33˚C. Didinginkan dengan waktu 20 menit dan kemudian di uji metalografi dan uji kekerasan.

Hasil penelitian ini pada uji metalografi, pada temperatur sensitisasi 700˚C korosi antar butir teramati tidak begitu jelas, sedangkan pada temperatur sensitisasi 800˚C korosi antar butir teramati dengan jelas dan pada suhu 900˚C yaitu diatas temperatur sensitisasi, korosi antar butir tidak begitu teramati. Dan saat uji kekerasan pada suhu 900ᵒC memiliki kekerasan paling rendah yaitu 80 HRB, sedangkan nilai kekerasan yang paling tinggi dihasilkan dari pemanasan pada temperatur 700ᵒC yang memiliki nilai kekerasan sebesar 96,8 HRB.

Kata kunci: Baja Tahan Karat AISI 304, Sensitisasi, Metalografi, Kekerasan.

v

vi

ANALYZING SENSITATION OF STAINLESS STEEL TYPE AISI 304 USING NORMALIZING HEAT TREATMEN WITH TEMPERATURE VARIATION Name : Amalia Ulif Lestariningrum ID Number : 10211500000064

Department : Industrial Mechanical Engineering Vocational Faculty-ITS

Advisor : Ir. Eddy Widiyono, M.Sc. Abstract

Stainless Steel AISI 304 is steel containing iron compounds and 10.5% chromium to prevent corrosion. Sensitization is the phenomenon of the formation of carbide compounds in the grain boundary area at a temperature of 450 to 870 ° C which results in the immediate neighboring area with the grain boundaries being deficient in chrome. This area is very vulnerable to corrosion, called grain boundary corrosion.

The methodology includes preparation of specimens, heat treatment normalizing test in temperatures of 700˚C, 800˚C, and 900˚C with cooling medium in the form of open air temperatures of about 33 ˚C . Then in metallographic test and hardness test.

The results of this study on metallographic tests, at temperature sensitation of 700˚C corrosion between grains were observed not very clear, while at temperature sensitation of 800˚C corrosion between grains was observed clearly and at temperature 900˚C above sensitation temperature, the corrosion between grains was not so observed. And when the hardness test at 900 ° C has the lowest hardness of 80 HRB, while the highest hardness value is generated from heating at temperature of 700ᵒC which has a hardness value of 96.8 HRB.

Keywords : Stainless Steel AISI 304, Sensitation, Metallography, Hardness.

vii

viii

KATA PENGANTAR

Puji syukur dipanjatkan kehadirat Allah SWT atas rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan seluruh pengerjaan Tugas Akhir ini.

Dorongan dan bantuan yang penulis dapatkan selama Penyusunan Tugas Akhir ini sehingga terselesaikannya dengan beberapa kekurangan dan kelebihannya. Pada kesempatan kali ini perkenankanlah penulis menyampaikan ucapan terima kasih kepada:

1.

Bapak Ir. Eddy Widiyono, M.Sc Selaku Dosen pembimbing yang telah dengan sabar dan telaten memberi bimbingan serta ilmu-ilmu yang bermanfaat sehingga terselesaikannya Tugas Akhir ini.2. Bapak Dr. Ir. Heru Mirmanto, MT. Selaku Kepala Departemen Teknik Mesin Industri Fakultas Vokasi-ITS yang telah banyak memberikan bantuan sampai terselesaikannya Tugas Akhir ini.

3. Bapak Ir. Suhariyanto, M.T Selaku Dosen wali sekaligus Koordinator Tugas Akhir Departemen Teknik Mesin Industri Fakultas Vokasi-ITS.

4. Bapak dan Ibu dosen penguji yang telah memberikan kritik dan saran dalam penyempurnaan dan pengembangan Tugas Akhir ini. Serta seluruh Dosen dan staff pengajar Departemen Teknik Mesin Industri FV-ITS, yang telah memberikan ilmunya dan membantu semua selama duduk dibangku kuliah.

5. Kedua Orangtua penulis Bapak Sigid Budiono dan Ibu Suryani, serta adik saya Singgih Defri Nugroho yang telah memberi dukungan moril dan materil serta do’a yang tak pernah putus selama ini.

6. Rizky Haura Nindya Safitri selaku partner TA beserta keluarga yang telah memberi dukungan berupa apapun. 7. Anisa, Dini, Wiwid selaku teman kos yang sangat

ix

8. Teman-teman Greader Laboratorium Metalurgi, dan Penghuni Laboratorium Metalurgi yang telah membantu penulis selama proses pengujian, memberi semangat tersirat dan pula canda tawa selama pengujian berlangsung di Laboratorium Metalurgi.

9. Teman-teman D3MITS 2015 terkhusus untuk Muhammad Baqir Husni yang telah berbaik hati membantu penulis beserta partner TA penulis. Teman-teman Nogogeni 2017/2018, Ratu 2015 dan D3MITS 2015 lainnya yang selalu menemani penulis dalam pembuatan Tugas Akhir ini dan memberikan motivasi kepada penulis.

10. Di Ajeng, Niken Wahyuningtiyas, Oktavia Eka P, Ayu Putri R, Veronica, Lika dan Rino R. Yoga Handarta selaku sahabat penulis yang selalu ada untuk penulis. 11. Serta semua pihak yang belum tertulis dan yang tidak

mungkin disebutkan satu persatu yang telah berperan dalam pengerjaan buku ini.

Semoga segala keikhlasan dan beribu kebaikan yang telah diberikan mendapatkan balasan yang terbaik dari Allah SWT.

Saya sebagai manusia biasa menyadari bahwasannya penulisan ini masih terdapat beberapa kesalahan, keterbatasan serta kekurangan. Oleh karena itu, saya mengharapkan kritik dan saran sebagai masukan untuk penulis dan kesempurnaan Tugas Akhir ini. Semoga dengan penulisan Tugas Akhir ini dapat bermanfaat bagi semua pihak yang membutuhkan.

Surabaya, Juli 2018

x

DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... iii

ABSTRAK ... iv

ABSTRACT ... vi

KATA PENGANTAR ... viii

DAFTAR ISI ... x

DAFTAR GAMBAR. ... xiv

DAFTAR TABEL. ... xvi

BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 2 1.3 Batasan Masalah ... 2 1.4 Tujuan Penelitian ... 2 1.5 Manfaat Penelitian ... 3 1.6 Sistematika Penulisan ... 3

BAB II DASAR TEORI ... 5

2.1 Stainless Steel ... 5

2.1.1 Stainless Steel AISI Tipe 304 ... 6

2.1.2 Austenitic Stainless Steel ... 7

2.1.3 Unsur Paduan Baja Tahan Karat Austenitik ... 7

2.2 Diagram Fasa ... 10

2.2.1 Diagram Fase Fe-Cr ... 10

2.3 Sensitasi ... 12

2.4 Presipitasi ... 13

2.5 Karbida Krom ... 14

2.6 Laku Panas Normalizing ... 14

2.7 Uji Kekerasan ... 16

2.7.1 Pengujian Kekerasan Metode Rockwell ... 17

BAB III METODOLOGI PENELITIAN ... 19

xi

3.2 Bahan ... 20

3.3 Benda Uji ... 20

3.3.1 Benda Uji Metalografi ... 20

3.3.2 Benda Uji Kekerasan ... 21

3.4 Langkah Percobaan ... 22

3.4.1 Proses Laku Panas ... 22

3.4.2 Pendinginan ... 22 3.4.3 Polishing ... 23 3.4.4 Metalografi ... 24 3.4.4.1 Material ... 24 3.4.4.2 Etching ... 25 3.4.4.3 Mikroskop ... 25 3.4.5 Uji Kekerasan ... 28

BAB IV ANALISA DAN PEMBAHASAN ... 31

4.1 Variasi Temperatur dan Waktu Penahanan ... 31

4.2 Hasil Uji Metalografi... 31

4.2.1 Hasil Uji Metalografi Kondisi Awal ... 32

4.2.2 Hasil Uji Metalografi Temperatur 700˚C ... 32

4.2.2.1 Hasil Uji Metalografi Temperatur 700˚C dengan waktu penahanan selama 20 menit ... 33

4.2.3 Hasil Uji Metalografi Temperatur 800˚C ... 34

4.2.3.1 Hasil Uji Metalografi Temperatur 800˚C dengan waktu penahanan selama 20 menit ... 34

4.2.4 Hasil Uji Metalografi Temperatur 900˚C ... 35

4.2.4.1 Hasil Uji Metalografi Temperatur 900˚C dengan waktu penahanan selama 20 menit ... 36

4.3 Hasil Uji Kekerasan... 37

4.3.1 Hasil Uji Kekerasan Kondisi Awal ... 37

4.3.2 Hasil Uji Kekerasan Temperatur 700˚C ... 38

4.3.3 Hasil Uji Kekerasan Temperatur 800˚C ... 40

4.3.4 Hasil Uji Kekerasan Temperatur 900˚C ... 41

4.4 Analisa ... 42

4.4.1 Analisa Sensitasi Batas Butir ... 42

xii

4.4.1.2 Temperatur 800˚C ... 43

4.4.1.3 Temperatur 900˚C ... 43

4.4.2 Analisa Hasil Uji Kekerasan ... 43

4.4.2.1 Temperatur 700˚C ... 44

4.4.2.2 Temperatur 800˚C ... 44

4.4.2.3 Temperatur 900˚C ... 44

BAB V KESIMPULAN DAN SARAN ... 45

5.1 Kesimpulan ... 45

5.2 Saran ... 45

DAFTAR PUSTAKA ... LAMPIRAN ... BIODATA PENULIS ...

xiii

xiv

DAFTAR GAMBAR

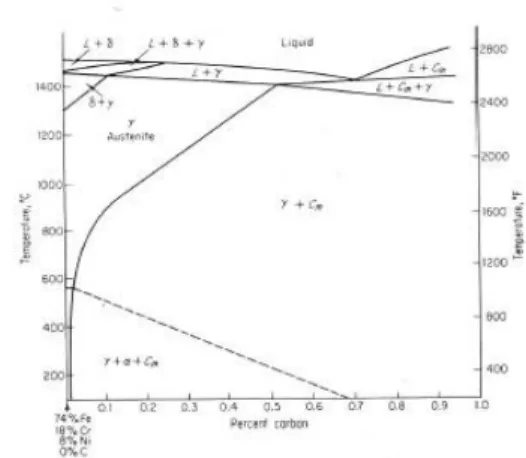

Gambar 2.1 Cross section diagram untuk baja yang mengandung

18% Kromium 7

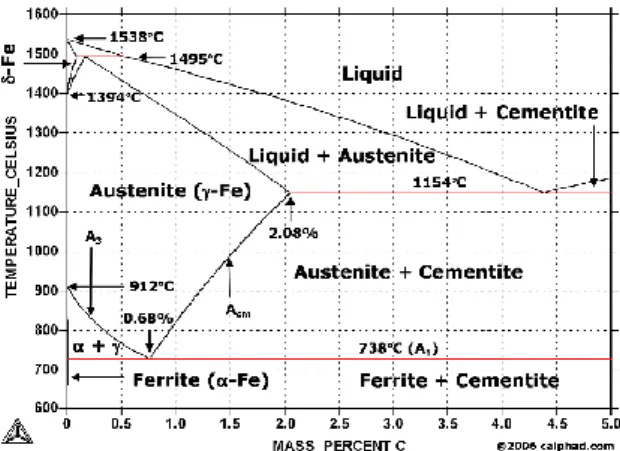

Gambar 2.2 Diagram Fase Fe-C 8

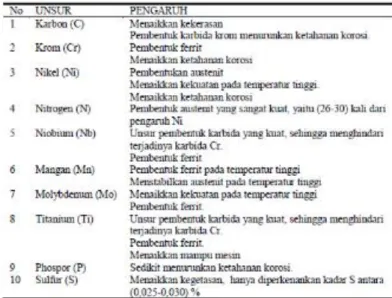

Gambar 2.3 Diagram Fase Fe-Ni-Cr 8 Gambar 2.4 Pengaruh Unsur Paduan SS Austenit 8

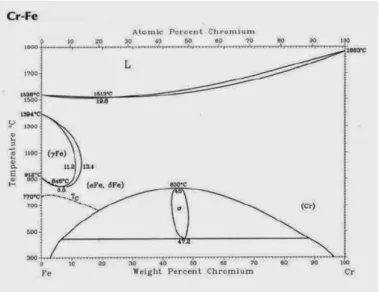

Gambar 2.5 Diagram Fase Fe-Cr 12

Gambar 2.6 Skema Korosi Antar Butir pada SS 13 Gambar 2.7 Temperatur Dalam Proses Normalizing 15 Gambar 2.8 Struktur yang Di Pengaruhi Temperatur 15

Gambar 3.1 Diagram Alir 19

Gambar 3.2 Benda Uji Metalografi 21

Gambar 3.3 Benda Uji Kekerasan 21

Gambar 3.4 Oven atau Muffle Furnace 22 Gambar 3.5 Spesimen yang Telah di Laku Panas 23

Gambar 3.6 Alat Polishing 23

Gambar 3.7 Mikroskop 26

Gambar 3.8 Olympus 27

Gambar 3.9 Rockwell Hardness Test 29 Gambar 4.1 Material Uji Kekerasan Kondisi Normal 37 Gambar 4.2 Grafik Uji Kekerasan Kondisi Awal 38 Gambar 4.3 Material Uji Kekerasan Temperatur 700˚C dengan

Waktu Penahanan Selama 20 Menit 39 Gambar 4.4 Grafik Uji Kekerasan Temperatur 700˚C 39 Gambar 4.5 Material Uji Kekerasan Temperatur 800˚C dengan

Waktu Penahanan Selama 20 Menit 40 Gambar 4.6 Grafik Uji Kekerasan Temperatur 800˚C 41 Gambar 4.7 Material Uji Kekerasan Temperatur 900˚C dengan

Waktu Penahanan Selama 20 Menit 41 Gambar 4.8 Grafik Uji Kekerasan Temperatur 900˚C 42

xv

xvi

DAFTAR TABEL

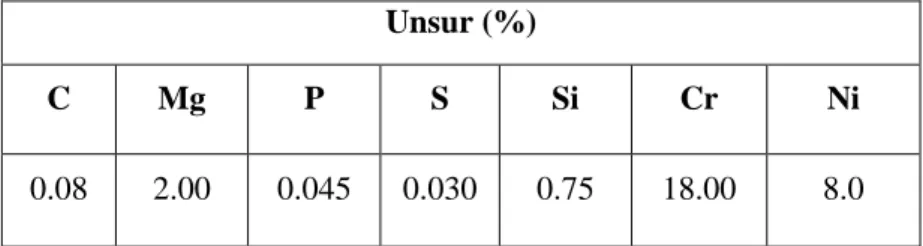

Tabel 2.1 Komposisi Kimia Baja Tahan Karat ... 6

Tabel 2.2

Pengaruh Unsur Paduan Baja Tahan Karat

Austenit

... 9Tabel 2.3

Rockwell Hardness Scales

... 17Tabel 3.1 Komposisi Kimia Baja Tahan Karat AISI 304 ... 20

Tabel 4.1 Data Variasi Temeperatur dan Waktu Penahanan ... 31

Tabel 4.2 Hasil Uji Metalografi Kondisi Awal ... 32

Tabel 4.3 Hasil Uji Metalografi Temperatur 700˚C dengan Waktu Penahanan Selama 20 Menit ... 33

Tabel 4.4 Hasil Uji Metalografi Temperatur 800˚C dengan Waktu Penahanan Selama 20 Menit ... 35

Tabel 4.5 Hasil Uji Metalografi Temperatur 900˚C dengan Waktu Penahanan Selama 20 Menit... 36

Tabel 4.6 Hasil Uji Kekerasan Kondisi Awal ... 38

Tabel 4.7 Hasil Uji Kekerasan Temperatur 700˚C ... 39

Tabel 4.8 Hasil Uji Kekerasan Temperatur 800˚C ... 40

xvii

1

B AB I PENDAHULUAN

1.1 Latar Belakang

Baja adalah salah satu jenis logam yang paling banyak digunakan dalam bidang teknik. Baja merupakan logam paduan yang komponen utamanya adalah besi, dengan karbon sebagai material paduan. Penggunaan baja dapat disesuaikan dengan kebutuhan karena banyak sekali macamnya.

Baja sendiri dibedakan menjadi dua macam, yaitu : baja karbon dan baja paduan. Baja tahan karat merupakan baja yang tergolong dalam baja paduan. Baja tahan karat biasa disebut juga baja nirkarat atau stainless steel .

Baja tahan karat adalah material yang mengandung senyawa besi dan setidaknya 10,5% Kromium untuk mencegah proses korosi. Kemampuan tahan karat diperoleh dari terbentuknya lapisan film oksida kromium yang menghalangi proses oksidasi besi. Baja tahan karat banyak digunakan pada industri yang mengolah makanan dan minuman, alasan penggunaan dan aplikasi dari baja tahan karat dalam industri makanan dan minuman, maka industri pembuat mesin atau alat pengolah makanan dan minuman perlu menjaga kualitas produk mesin yang dihasilkan. Yakni dengan konsisten menggunakan jenis grade stainless steel yang tepat sesuai kebutuhan penggunaan. Namun dibalik itu semua, baja tahan karat inipun memiliki suatu kelemahan, antara lain : tingginya biaya awal, terutama ketika logam alternatif yang dipertimbangkan dan pula tingginya biaya pemolesan akhir dan finishing.

Sensitisasi adalah fenomena terbentuknya senyawa karbida pada area batas butir saat temperatur 450 hingga 870°C yang mengakibatkan area yang bertetangga langsung dengan batas butir tersebut menjadi kekurangan krom. Area ini sangat

2

rentan diserang korosi yang disebut dengan korosi batas butir. Pada beberapa penelitian disebutkan bahwa sensitisasi yang terjadi pada temperatur 650°C juga menyebabkan terjadinya penggetasan baja tahan karat austenitik.

1.2 Rumusan Masalah

Dari penelitian tersebut ada beberapa rumusan masalah yang muncul sebagai pertanyaan pedoman agar sesuai dengan apa yang penulis inginkan, diantara rumusan masalah tersebut adalah :

1. Bagaimana pengaruh temperatur terhadap carbida chrome yang terbentuk pada material baja tahan karat AISI 304 yang telah ditempa dengan tiga variasi suhu pemanasan. 2. Bagaimana pengaruh temperatur terhadap kekerasan

material baja tahan karat AISI 304 yang telah ditempa dengan tiga variasi suhu pemanasan.

1.3 Batasan Masalah

Adapun batasan masalah yang digunakan pasa tugas akhir ini adalah :

1. Bahan yang digunakan adalah baja tahan karat AISI 304 2. Menggunakan variasi temperatur 700°𝐶, 800°𝐶, dan

900°𝐶

3. Menggunakan waktu penahanan 20 menit

1.4 Tujuan Penelitian

Adapun tujuan dalam penulisan ini adalah :

1. Mengetahui pengaruh temperatur terhadap carbida chrome yang terbentuk pada material baja tahan karat AISI 304 yang telah ditempa dengan tiga variasi suhu pemanasan.

2. Mengetahui pengaruh temperatur terhadap kekerasan material baja tahan karat AISI 304 yang telah ditempa dengan tiga variasi suhu pemanasan

3

1.5 Manfaat Penelitian

Dapat menerapkan pengetahuan dan teori yang selama ini didapatkan dari pembelajaran dibangku kuliah untuk diaplikasikan pada permasalahan yang ada.

1.6 Sistematika Penulisan

Sistematika penulisan disusun untuk memberikan gambaran penjelasan mengenai isi dari setiap bab-bab, diantaranya :

BAB I PENDAHULUAN

Bab ini menjelaskan secara singkat tinjauan secara umum mengenai latar belakang, rumusan permasalahan, batasan masalah, tujuan, sistematika penulisan dan manfaat.

BAB II TINJAUAN PUSTAKA

Bab ini menjelaskan beberapa teori penunjang yang digunakan untuk menyelesaikan penelitian ini.

BAB III METODOLOGI

Bab ini menjelaskan metodologi penelitian, diagram langkah penelitian, spesifikasi dan langkah proses pengujian-pengujian yang dilakukan.

BAB IV HASIL DAN ANALISA

Membahas tentang hasil pengujian diantaranya adalah pengujian kekerasan dan pengujian metalografi.

BAB V KESIMPULAN

Membahas tentang kesimpulan dari hasil analisis dan saran-saran penulis.

DAFTAR PUSTAKA

Berisi tentang referensi – referensi yang terkait dengan materi pembahasan, berupa buku, jurnal terdahulu, maupun website yang dijadikan acuan.

LAMPIRAN

Berisi tentang data-data tambahan yang menunjang tugas akhir.

4

5

BAB II DASAR TEORI

Pada bagian ini akan dibahas tentang dasar teori yang digunakan dalam penelitian tugas akhir yang berjudul “Analisa Sensitisasi Pada Baja Tahan Karat AISI 304 Menggunakan Laku Panas Normalizing Dengan Variasi Temperatur”

2.1 Stainless Steel

Stainless steel merupakan baja paduan yang mengandung

sedikitnya 11,5% krom berdasar beratnya. Stainless steel memiliki sifat tidak mudah terkorosi sebagaimana logam baja yang lain. Stainless steel berbeda dari baja biasa dari kandungan kromnya. Baja karbon akan terkorosi ketika diekspos pada udara yang lembab. Besi oksida yang terbentuk bersifat aktif dan akan mempercepat korosi dengan adanya pembentukan oksida besi yang lebih banyak lagi. Stainless steel memiliki persentase jumlah krom yang memadahi sehingga akan membentuk suatu lapisan pasif kromium oksida yang akan mencegah terjadinya korosi lebih lanjut. Untuk memperoleh ketahanan yang tinggi terhadap oksidasi biasanya dilakukan dengan menambahkan krom sebanyak 13 hingga 26 persen. Lapisan pasif chromium(III) oxide (Cr2O3) yang terbentuk merupakan lapisan yang sangat tipis dan tidak kasat mata, sehingga tidak akan mengganggu penampilan dari stainless steel itu sendiri. Dari sifatnya yang tahan terhadap air dan udara ini, stainless steel tidak memerlukan suatu perlindungan logam yang khusus karena lapisan pasif tipis ini akan cepat terbentuk kembali katika mengalami suatu goresan. Peristiwa ini biasa disebut dengan pasivasi, yang dapat dijumpai pula pada logam lain misalnya aluminium dan titanium. Ada berbagai macam jenis dari stainless steel. Ketika nikel ditambahkan sebagai campuran, maka stainless steel akan berkurang kegetasannya pada suhu rendah. Apabila diinginkan sifat mekanik yang lebih kuat dan keras, maka dibutuhkan penambahan karbon. Sejumlah unsur mangan juga telah digunakan sebagai campuran dalam stainless steel. Stainless

6

steel juga dapat dibedakan berdasarkan struktur kristalnya menjadi: austenitic stainless steel, ferritic stainless steel, martensitic stainless steel, precipitation-hardening stainless steel, dan duplex stainless

2.1.1 Stainless Steel AISI Tipe 304

Baja paduan SS AISI 304 merupakan jenis baja tahan karat austenitic stainless steel yang memiliki komposisi 0.042%C, 1.19%Mn, 0.034%P, 0.006%S, 0.049%Si, 18.24%Cr, 8.15%Ni, dan sisanya Fe. Beberapa sifat mekanik yang dimiliki baja karbon tipe 304 ini antara lain: kekuatan tarik 646 Mpa, yield strength 270 Mpa, elongation 50%, kekerasan 82 HRB. Stainless steel tipe 304 merupakan jenis baja tahan karat yang serbaguna.dan paling banyak digunakan. Komposisi kimia, kekuatan mekanik, kemampuan las dan ketahanan korosinya sangat baik dengan harga yang relative terjangkau. Stainless steel tipe 304 ini banyak digunakan dalam dunia industri maupun skala kecil. Penggunaannya antara lain untuk: tanki dan container untuk berbagai macam cairan dan padatan, peralatan pertambangan, kimia, makanan, dan industri farmasi.

Tabel 2.1 Komposisi Kimia Baja Tahan Karat AISI 304

Sumber : Handbook of Stainless Steel, 1977

Unsur (%)

C Mg P S Si Cr Ni

7

Gambar 2.1 Cross section diagram untuk baja yang mengandung 18% Kromium

(Sumber : Introduction To Physical Metalurgy, 1974)

2.1.2 Austenitic Stainless Steel

Austenitic Stainless Steel mengandung sedikitnya 16% Krom dan 6% Nikel, grade ini standar untuk SS304 dan sampai ke grade Super Autenitic SS seperti 904L dengan kadar Krom dan Nikel lebih tinggi serta unsur tambahan Mo sampai 6%. Molybdenum (Mo), Titanium (Ti) atau Copper (Co) berfungsi untuk meningkatkan ketahanan terhadap temperatur serta korosi. Austenitic cocok juga untuk aplikasi temperature rendah disebabkan unsur Nikel membuat Stainless Steel tidak menjadi rapuh pada temperatur rendah. 2.1.3 Unsur Paduan Baja Tahan Karat Austenitik

Diagram fasa Fe-C menunjukkan hubungan antara jenis struktur baja berkaitan dengan kandungan karbon dan temperatur pemanasannya seperti ditunjukkan pada Gambar 2.2. Dari diagram fasa tersebut terlihat bahwa austenit (γ -Fe) yang strukturnya berbentuk fcc, terdiri atas 0,028 % massa

8

karbon (C) pada temperatur 738oC dan jika temperatur mencapai 1154oC maka kandungan karbonnya 2,08%.

Gambar 2.2 Diagram Fasa Fe-C

(Sumber : Pengamatan Struktur Mikro Pada Korosi Antar Butir, 2009)

Gambar 2.3 Diagram Fasa Fe-Ni-Cr pada Temperatur 900oC

(Sumber : Pengamatan Struktur Mikro Pada Korosi Antar Butir, 2009)

9

Baja tahan karat adalah baja paduan yang memanfaatkan keefektifan unsur Fe-Cr-Ni seperti yang diperlihatkan pada Gambar 2.3. Baja tahan karat Austenitik dengan komposisi 17-25 % Cr, 8-20 % Ni dan 0,08-0,1 % C juga terdapat unsur tambahan lain seperti Ti, Mo, Cu, Nb dan Al. Pada baja tahan karat austenitik yang menjadi paduan utama adalah Cr, sebagai peran utama dalam menaikkan ketahanan korosi baja tahan karat. Di samping unsur krom terdapat juga unsur unsur lain sebagai paduan. Masing-masing unsur mempunyai fungsi tertentu. Pada Gambar 2.4 ditunjukkan beberapa pengaruh unsur paduan di dalam baja tahan karat.

Tabel 2.2 Pengaruh Unsur Paduan Baja Tahan Karat Austenit

Sumber : Pengamatan Struktur Mikro Pada Korosi Antar Butir, 2009

10

2.2 Diagram Fasa

Diagram fasa adalah diagram yang menampilkan hubungan antara temperatur dimana terjadi perubahan fasa selama proses pendinginan dan pemanasan yang lambat dengan kadar karbon. Diagram ini merupakan dasar pemahaman untuk semua operasi perlakuan panas. Diagram fasa berfungsi untuk memudahkan memilih temperatur pemanasan yang sesuai untuk setiap proses perlakuan panas .

2.2.1 Diagram Fase Fe-Cr

Paduan Fe-Cr adalah jenis logam Stainless paling sederhana yang berstruktur dasar ferrite. Chromium adalah unsur penstabil ferrrite. Chromium dengan struktur BCC yang sama dengan Ferrite akan memperluas daerah fase alpha dan mempersempit daerah fase gamma. Akibatnya terbentuk loop Austenite yang membatasi daerah FCC dan BCC. Dapat dilihat bahwa pada paduan Fe-Cr dengan kandungan Cr di atas 12% tidak terjadi transformasi fase Austenite ke Ferrite. Dari temperatur ruang hingga ke titik leburnya Fasenya adalah ferrite. Akibatnya, tidak dimungkinkan pula terjadi transformasi martensitik. Sementara ini dapat ditarik kesimpulan bahwa besi (tanpa karbon) stainless dengan kadar di atas Cr 12% selalu berstruktur ferrite. Ferritic Stainless Steel dapat memiliki kadar Cr hingga 30%. Jika pada kadar karbon rendah Ferrrite stabil di semua rentang temperatur maka pada kadar karbon yang lebih tinggi dapat ditemukan daerah fase Austenite. Penambahan kadar karbon sebesar 0,6% misalnya, akan memodifikasi diagram fasa sehingga paduan akan memiliki fase Austenite pada temperatur tinggi. Pada kondisi ini, baja dapat di- quench untuk menghasilkan Martensite. Secara umum, semakin tinggi kadar Cr semakin tahan besi terhadap korosi. Hal ini disebabkan karena terbentuknya lapisan film oksida pada permukaan. Di sisi lain kekurangan kadar Chromium akan

11

menyebabkan berkurangnya jumlah lapisan film oksida protektif. Dalam hal ini, kadar karbon di dalam stainless perlu dijaga dalam keadaan rendah. Jika tidak, maka akan terbentuk karbida Chrom sehingga Chrom tidak dapat ke permukaan membentuk oksida film protektif. Penambahan Ni sangat penting karena Ni memiliki struktur FCC yang memiliki batas kelarutan karbon yang lebih besar sehingga mengurangi peluang terjadi pembentukan karbida Chromium yang akan mengurangi kadar Chromium dan oleh karenanya jumlah lapisan film oksida protektif pada permukaan. Ferrite adalah fase larutan padat yang memiliki struktur BCC (body centered cubic). Ferrite dalam keadaan setimbang dapat ditemukan pada temperature ruang, yaitu alpha-ferrite (pada temperatur tinggi, yaitu delta-ferrite). Kelarutan karbon di dalam fase ini relatif lebih kecil dibandingkan dengan kelarutan karbon di dalam fase larutan padat lain di dalam baja, yaitu fase Austenite. Pada temperatur ruang, kelarutan karbon di dalam alpha-ferrite hanyalah sekitar 0,05%. Fase Austenite memiliki struktur atom FCC (Face Centered Cubic). Dalam keadaan setimbang fase Austenite ditemukan pada temperatur tinggi. Fase ini bersifat non magnetik dan ulet (ductile) pada temperatur tinggi. Kelarutan atom karbon di dalam larutan padat Austenite lebih besar jika dibandingkan dengan kelarutan atom karbon pada fase Ferrite. Selain pada temperatur tinggi, Austenite pada sistem Ferrous dapat pula direkayasa agar stabil pada temperatur ruang. Elemen-elemen seperti Mangan dan Nickel misalnya dapat menurunkan laju transformasi dari gamma-austenite menjadi alpha-ferrite. Dalam jumlah tertentu elemen-elemen tersebut akan menyebabkan Austenite stabil pada temperatur ruang. Contoh baja paduan dengan fase Austenite pada temperatur ruang misalnya adalah Baja Hadfield (12%Mangan) dan Baja Stainless 18-8 (8%Ni).

12

Gambar 2.4 Diagram Fase Fe-Cr

(Sumber : Davis. 1995)

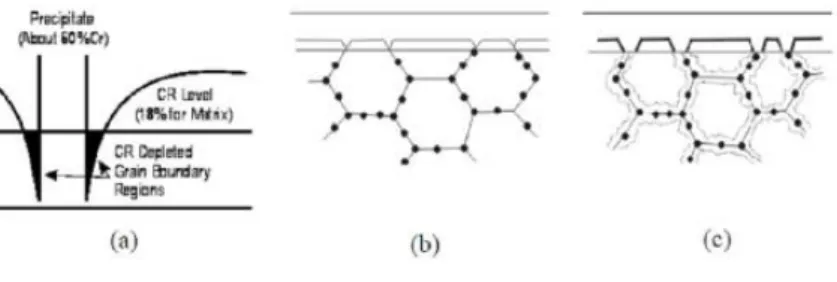

2.3 Sensitisasi

Sensitisasi atau sensitation ialah pengendapan karbida selama perlakuan panas baja stainless yang mereduksi sejumlah krom yang diperlukan untuk ketahanan korosi. Kecenderungan suatu bahan untuk terkorosi sangat ditentukan oleh jenis maupun sifat-sifat bahan maupun lingkungannya. Sifat-sifat bahan sangat ditentukan oleh beberapa faktor di antaranya adalah jenis unsur paduan, cara perlakuan pemanasan maupun cacat-cacat yang menyertai saat pengerjaan. Peristiwa sentisisasi dapat mengakibatkan terjadinya korosi antar butir. Hal ini disebabkan ketidaksempurnaan struktur mikro baja tahan karat ketika berada pada temperatur sensitisasi (450-850)ºC dan dibiarkan mendingin secara perlahan maka atom karbon akan menarik atom-atom krom untuk membentuk partikel kromium karbida di daerah batas butir (grain boundary) seperti ditunjukkan gambar :

13

Gambar 2.5 Skema Korosi Antar Butir pada Baja Tahan Karat

(Sumber : Pengamatan Struktur Mikro Pada Korosi Antar Butir, 2009)

Pada Gambar 2.6 (a) menunjukkan daerah yang kekurangan krom (Cr) di sekitar batas butir, Gambar 2.6 (b) menunjukkan endapan krom karbida (Cr23C6) pada batas butir, Gambar 2.6(c) menunjukkan daerah yang terkena korosi antar butir.

2.4 Presipitasi

Presipitasi ialah pemisahan fasa baru dari padatan atau larutan lewat jenuh, biasanya terjadi karena perubahan kondisi temperatur, tekanan, atau keduanya. Presipitasi karbida terjadi sebagai akibat adanya unsur paduan yang membentuk senyawa karena adanya energi yang mengaktifasi unsur-unsur tersebut. Energi tersebut dapat terjadi sebagai akibat proses fabrikasi, seperti yang terjadi pada proses pengelasan. Dengan demikian bisa dikatakan bahwa faktor yang berpengaruh terhadap terjadinya presipitasi karbida adalah jenis dan jumlah unsur paduan dalam baja serta perlakuan panas yang dialami baja tersebut. Pada tahun 1950 Mahla dan Nielson melihat dengan lebih teliti, bentuk, ukuran serta letak dari presipitasi karbida yang diyakinkan sebagai penyebab korosi batas butir. Kasus yang paling sering ditemui adalah korosi batas butir pada baja tahan karat austenitik (austenitic stainless steels). Korosi ini terjadi akibat terbentuknya presipitasi karbida (M23C7) pada batas butir, yang menyebabkan daerah

14

sekitar batas butir akan mengalami pemiskinan kromium (chromium depletion) sampai jauh dibawah kadar 12 % yang merupakan kadar ambang batas syarat ketahanan baja terhadap korosi (Fontana, 1983). Presipitasi karbida terjadi sebagai akibat adanya unsur paduan yang membentuk senyawa karena adanya energi yang mengaktifasi unsur-unsur tersebut. Energi tersebut dapat terjadi sebagai akibat proses fabrikasi, seperti yang terjadi pada proses pengelasan. Dengan demikian bisa dikatakan bahwa faktor yang berpengaruh terhadap terjadinya presipitasi karbida adalah jenis dan jumlah unsur paduan dalam baja serta perlakuan panas yang dialami baja tersebut.

2.5 Karbida Krom

Presipitasi karbida pada batas butir baja tahan karat austenitik menurunkan kadar kromium disekitarnya sehingga menyebabkan baja rentan terhadap serangan korosi batas butir. Chromium Carbide atau disebut Kromium karbida, sebagian besar terbentuk pada batas butir dan tidak terbentuk di dalam butiran itu sendiri. Hal ini terjadi karena adanya perbedaan laju difusi (diffusion rate) atom-atom Chromium (Cr) melewati volume butir dan sepanjang batas butir yang jenuh dengan ketidaksempurnaan dari kisi-kisi kristal.

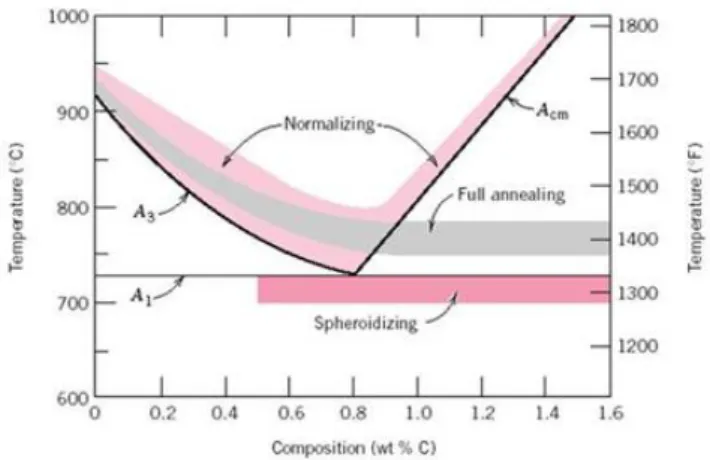

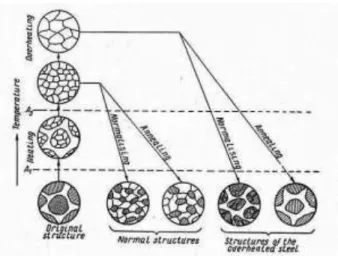

2.6 Laku Panas Normalizing

Normalizing ialah proses perlakuan panas terhadap baja dengan tujuan mendapatkan struktur, butiran yang halus dan seragam untuk menghilangkan tegangan dalam akibat pengerjaan dengan mesin. Normalizing dapat meningkatkan atau menurunkan kekuatan dan kekerasan dari baja, mengubah sifat bahan yang dikaitkan dengan kemampuan dibentuk melalui proses pemesinan seperti pembubutan, dan lain-lain. Normalizing bertujuan pula untuk menghasilkan baja yang lebih kuat dan keras dibandingkan dengan baja hasil proses full anneling, jadi aplikasi penerapan dari proses normalizing sering digunakan sebagai final treatment.

15

dan baja paduan rendah. Kekerasan yang akan diperoleh dari perlakuan ini tergantung pada ukuran, komposisi baja serta laju pendinginan. Tetapi normalizing tidak dapat diterapkan pada jenis baja yang dapat dikeraskan di udara. Dalam proses normalizing menghasilkan ferit dan perit yang tidak banyak sehingga lebih halus daripada proses anneling.

Berikut adalah gambar yang menunjukan temperatur dalam proses normallizing dalam drajat celcius dan farenheit.

Gambar 2.6 Temperatur Dalam Proses Normallizing

(Sumber : ASM Handbook Volume 4 Heat Treating, ASM Internasional, 2005)

Dan temperatur yang kuang tepat juga dapat membengaruhi bentuk struktur dari baja tersebut.

16

Gambar 2.7 Struktur yang Di Pengaruhi Temperatur

(Sumber : ASM Handbook Volume 4 Heat Treating, ASM Internasional, 2005)

Normalizing pada umumnya menghasilkan struktur yang halus, sehinga baja dengan komposisi kimia yang sama akan memiliki yield strength, UTS, kekerasan, dan impact strength akan lebih tinggi dari pada hasil full annealling. Normalizing dapat juga dilakukan pada benda hasil tempa untuk menghilangkan tegangan dalam dan menghaluskan butiran kristalnya. Sehingga sifat mekanisnya menjadi lebih baik. Normalizing dapat juga menghomogenkan struktur mikro sehingga dapat memberi hasil yang bagus dalam proses hardening, sehingga umumnya sebelum dihardening baja harus di normalizing terlebih dahulu.

2.7 Uji Kekerasan

Kekerasan (Hardness) adalah salah satu sifat mekanik dari suatu material. Kekerasan suatu material harus diketahui khususnya untuk material yang dalam penggunaanya akan mangalami pergesekan dan deformasi plastis. Deformasi plastis sendiri suatu keadaan dari suatu material ketika material tersebut diberikan gaya maka struktur mikro dari material tersebut sudah

17

tidak bisa kembali ke bentuk asal artinya material tersebut tidak dapat kembali ke bentuknya semula. Lebih ringkasnya kekerasan didefinisikan sebagai kemampuan suatu material untuk menahan beban identasi atau penekanan. Uji kekerasan adalah suatu pengujian yang digunakan untuk menguji kekerasan dari suatu material untuk mengetahui nilai kekerasan suatu material yang diuji.

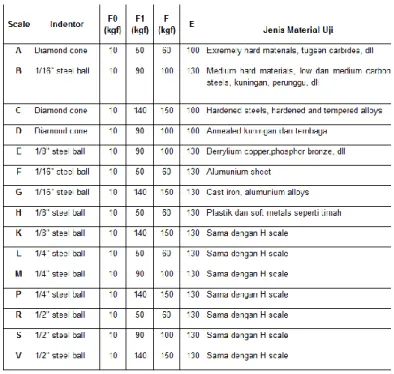

2.7.1 Pengujian Kekerasan Metode Rockwell

Pengujian kekerasan dengan metode Rockwell bertujuan menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap indentor berupa bola baja ataupun kerucut intan yang ditekankan pada permukaan material uji tersebut.

18

19

BAB III

METODOLOGI PENELITIAN

3.1 Diagram Alir Penelitian

Pengerjaan dalam pembuatan tugas akhir ini sesuai dengan diagram alir penelitian, dan bisa dilihat dalam gambar atau diagram dibawah ini.

20

Saat memulai hal yang dilakukan pertama kali ialah observasi dan study literatur tentang material yang akan dipakai yaitu Baja Tahan Karat AISI 304. Setelah observasi dan study literatur mengenai baja tahan karat AISI 304 tersebut kegiatan selanjutnya ialah pembuatan benda uji yang semula berukuran 1000 mm menjadi 10 mm sebanyak 10 buah benda uji. Benda uji yang telah dipotong di uji laku panas normalizing dengan temperatur 700ºC, 800ºC, dan 900ºC dengan waktu penahanan selama 20 menit. Langkah selanjutnya ialah uji metalografi untuk melihat ada tidaknya karbida krom yang terbentuk maupun korosi batas butir. Setelah kegiatan tersebut selesai dilakukan uji kekerasan untuk mengetahui kekerasan dari spesimen yang telah dilaku panas.

3.2. Bahan

Material yang digunakan pada pengujian ini ialah Baja tahan karat AISI 304.

Tabel 3.1 Komposisi Kimia Baja Tahan Karat AISI 304

3.3 Benda Uji

3.3.1. Benda Uji Metalografi

Pengujian ini didasarkan pada ASTM E3 – 95. Benda uji dipotong dengan dimensi yang sudah ditentukan, yaitu dengan diameter 25,4 mm dan tebal 10 mm. sesuai dengan gambar 3.2

Unsur (%)

C Mg P S Si Cr Ni

21

Gambar 3.2 Benda Uji Metalografi

3.3.2. Benda Uji Kekerasan

Pengujian ini didasarkan pada ASTM E18-03. Benda uji dipotong dengan dimensi yang sudah ditentukan, yaitu dengan diameter 25,4 mm dan tebal 10 mm. sesuai dengan gambar 3.4

22

3.4 Langkah Percobaan

3.4.1 Proses Laku Panas

Proses laku panas dilakukan dengan cara

memasukkan sampel atau benda kerja ke dalam oven dan dilakukan pemanasan dengan variasi temperatur 700ºC, 800ºC, 900ºC dan variasi waktu penahanan 10 menit, 20 menit dan 30 menit. Laku panas dapat mengubah sifat-sifat fisis logan tersebut. Melalui perlakuan panas yang tepat, tegangan dalam dapat dihilangkan, besar butir diperbesar atau diperkecil, ketangguhan ditingkatkan atau dapat dihasilkan suatu permukaan yang keras di sekeliling inti yang ulet. Oven yang digunakan untuk proses laku panas seperti pada Gambar 3.4

Gambar 3.4 Oven atau Muffle Furnace 3.4.2 Pendinginan

Benda kerja yang telah mengalami proses perlakuan panas kemudian didinginkan secara alami dengan media udara. Dengan pendinginan alami menggunakan media udara, suhu pada benda kerja akan

23

turun secara perlahan dan menyebabkan karbon akan terbentuk karbida krom dalam bentuk prespitat halus pada batas butir.

Gambar 3.5 Spesimen yang Telah di Laku Panas 3.4.3 Polishing

Untuk meningkatkan kehalusan yang maksimal pada benda uji yang telah melalui laku panas maka dilakukan diproses polishing atau pemolesan. Pemolesan dilakukan secara bertahap dimulai dengan menggunakan kertas abrasive yang berukuran 180 mesh, 240 mesh, 360 mesh, 600 mesh, 800 mesh, 1500 mesh dan terakhir 2000 mesh. Selama dilakukan pemolesan perlu sesekali dicelupkan ke air untuk menghilangkan partikel abrasif dan untuk mengurangi panas yang timbul akibat pemolesan sehingga tidak terjadi perubahan struktur mikro dari sampel. Alat polishing yang digunakan seperti pada Gambar 3.6

24

Proses selanjutnya ialah pemolesan dengan alat polishing yang telah dipasang kain jeans. Pada tahap ini tidak lagi disemprotkan air, tetapi digunakan autosol agar hasil pemolesan lebih maksimal. Pemolesan dilakukan untuk mendapatkan permukaan sampel yang halus dan mengkilat seperti kaca. Setelah selesai maka bilas benda kerja menggunakan air mengalir, kemudian keringkan permukaan benda kerja, jangan disentuh karena lemak dari tangan dapat mengotori permukaan sampel

3.4.4 Metalografi

Pengujian metalografi digunakan untuk mengetahui struktur mikro benda kerja .

3.4.4.1 Material

1. Pastikan permukaan benda kerja rata. 2. Lakukan pengamplasan kering (No. 100)

dilanjutkan (No. 150) usahakan arah pengamplasan satu arah, hingga tidak terlihat bercak hitam dan goresan pemotongan di permukaan benda kerja. 3. Lakukan pengamplasan basah (No. 200)

dilanjutkan (No. 1000) hingga benda kerja mengkilat.

4. Polishing benda kerja menggunakan Autosol

dengan kain jeans/bludru hingga goresan pada permukaan benda kerja menghilang, pada proses Polishing sebaiknya benda kerja diputar-putar untuk menghindari Shadow Effect. Lakukan Polishing hingga permukaan benda kerja dapat digunakan untuk bercermin.

5. Bilas benda kerja menggunakan air mengalir, kemudian keringkan permukaan benda kerja, jangan disentuh karena lemak dari tangan dapat mengotori permukaan sampel.

25

3.4.4.2 Etching

Pengetsaan adalah proses mereaksikan benda kerja dengan larutan kimia.

1. Cuci benda kerja menggunakan sabun untuk memastikan bekas Autosol telah hilang, lalu keringkan menggunakan tisu.

2. Rendam benda kerja di dalam cairan alkohol selama 5 menit

3. Rendam benda kerja kedalam cairan etsa Aqua Regia dengan komposisi HNO3 20 ml dan HCL 60 ml yang berada dalam cawan keramik, rendam selama 3 menit.

4. Angkat benda kerja menggunakan tang penjepit, lalu rendam benda kerja ke dalam cairan alkohol baru.

5. Keringkan benda kerja menggunakan udara panas (dari Hair Dryer), Pastikan benda kerja benar-benar kering

3.4.4.3 Mikroskop

Mikroskop digunakan untuk melihat struktur mikro, adapun langkah-langkah yang dalam mengoprasikan mikroskop adalah:

1. Nyalakan koputer terlebih dahulu.

2. Pastikan kabel konektor (USB) yang menghubungkan mikroskop dan komputer terpasang dengan baik.

26

Gambar 3.7 Olympus

3. Nyalakan Control Box (Olympus Video) terlebih dahulu sebelum menyalakan mikroskop dengan menekan tombol power.

4. Kemudian nyalakan mikroskop dengan menekan tombol power pada mikroskop tersebut.

5. Setelah Control Box dan mikroskop dalam kondisi menyala, periksalah koneksi sekali lagi antara komputer dan mikroskop. Apabila belum terkoneksi, periksalah kembali sambungkan kabel konektor tersebut.

6. Terkadang koneksi tidak terdeteksi secara otomatis pada komputer, oleh karena itu anda perlu mengaktifkan Add Hardware pada Control Panel komputer anda. Setelah itu pastikan terdeteksi pada komputer (ditandai dengan bunyi ”ding-ding” pada komputer). Hal ini hanya dilakukan bila koneksi tidak terjadi secara otomatis!

7. Setelah semua sambungan terkoneksi dengan baik, ambilah gambar struktur mikro yang terlihat pada

27

Olympus Video atau pada mikroskop dengan menekan tombol Expose (berwarna hijau) pada Olympus Video. Biarkan beberapa saat sampai proses selesai.

8. Untuk pengambilan gambar, pastikan tanda strip putih pada pojok kiri bawah layar Control Box (Olympus Video)

9. Lakukan pengambilan gambar sesuai yang dibutuhkan.

10. Untuk mentransfer gambar pada komputer tekanlah icon OLYMP 12 pada Desktop. lalu klik dobel pada folder My Camera, setelah itu klik pada folder DCIM diteruskan dengan mengeklik folder 100 OLYMP. Tunggu beberapa saat, biarkan sampai semua gambar tertera pada Software tersebut. 11. Untuk menyiapkan gambar, silakan drag gambar

struktur mikro pada folder dimana anda ingin menyimpannya

12. Setelah semua proses selesai, matikan terlebih dahulu power mikroskop lalu Olympus Video.

28

3.4.5 Uji Kekerasan

1. Gunakan kertas gosok hingga permukaan (atas dan bawah) benda kerja rata, halus, serta bebas dari kotoran, minyak, dan benda asing.

2. Memasang indentor pada Housing Identor ( identor bola untuk Rockwell B, identor intan untuk Rockwell C)

3. Dashpot/pengatur beban diatur pada pembebanan 100 kgf (untuk Rockwell B),150 kgf (untuk Rockwell C) 4. Putar Handwheel untuk mengangkat landasan dengan

perlahan hingga jarum penunjuk kecil pada dial berada pada tanda merah atau jarum penunjuk besar berputar tiga kali dan berhenti dititik 0 (Minor Weight)

5. Tariklah Handle untuk mengaplikasikan gaya uji utama (Mayor Weight), pada saat itu jarum penunjuk besar pada dial berputar berlawanan dengan arah jarum jam dan Main Handle bergerak ke posisi 1. 6. Tunggu jarum penunjuk besar berhenti, doronglah Main Handle pada kondisi semula (posisi 0) dengan perlahan .

7. Melihat dan mencatat angka kekerasan yang ditunjuk jarum besar pada skala dial (skala merah untuk Rockwell B dan skala hitam untuk Rockwell C). 8. Putarlah Handwheel untuk menurunkan landasan,

lakukan identasi sebanyak 3 kali di tempat yang berbeda (ulangi prosedur 4-8)

9. Ambil benda uji, lepaskan identor dari Housing Identor

29

30

31

BAB IV

ANALISA DAN PEMBAHASAN

Pengujian ini dilakukan di Lab. Metalurgi Departemen Teknik Mesin Industri FV – ITS dengan material Baja Tahan Karat AISI 304 didapatkan hasil pengujian antara lain struktur mikro, dan nilai kekerasan.

4.1 Variasi Temperatur dan Waktu Penahanan

Dari penelitian yang telah dilakukan, didapatkan data dari beberapa sampel benda uji yang telah melewati proses laku panas.

Tabel 4.1 Data Variasi Temeperatur dan Waktu Penahanan

Temperatur Waktu Penahanan

700˚C 20 Menit

800˚C 20 Menit

900˚C 20 Menit

Pada penelitian ini benda uji dilaku panas pada temperatur 700˚C, 800˚C, 900˚C dengan waktu penahanan 20 menit.

4.2 Hasil Uji Metalografi

Pengujian metalografi dilakukan untuk mengetahui struktur mikro dari material uji yang dapat mempengaruhi sifat mekanik material. Pengambilan gambar menggunakan microskop dengan perbesaran 100x.

4.2.1 Hasil Uji Metalografi Kondisi Awal

Pada pengujian metalografi baja tahan karat AISI 304 kondisi awal ini diambil gambar dengan perbesaran 100x. Hasil pengujian seperti pada Tabel 4.2 sebagai berikut :

32

Tabel 4.2 Hasil Uji Metalografi Kondisi Awal Benda Uji Hasil Metalografi

Baja Tahan Karat AISI

304

4.2.2 Hasil Uji Metalografi Temperatur 700˚C

Pada pengujian metalografi baja tahan karat AISI 304 yang telah di laku panas pada temperatur 700˚C

33

dengan waktu penahanan (holding time) selama 20 menit di dalam oven, dengan media pendingin udara terbuka didapatkan data sebagai berikut :

4.2.2.1 Hasil Uji Metalografi Temperatur 700˚C dengan Waktu Penahanan Selama 20 Menit

Pada pengujian metalografi baja tahan karat AISI 304 yang telah di laku panas pada temperatur 700˚C dengan waktu penahanan selama 20 menit ini diambil gambar dengan perbesaran 100x. Hasil pengujian seperti pada Tabel 4.3

Tabel 4.3 Hasil Uji Metalografi Temperatur 700˚C dengan Waktu Penahanan Selama 20 Menit Temperatur Waktu

Penahanan

34 700˚C 20 Menit

4.2.3 Hasil Uji Metalografi Temperatur 800˚C

Pada pengujian metalografi baja tahan karat AISI 304 yang telah di laku panas pada temperatur 800˚C dengan waktu penahanan (holding time) selama 20 menit di dalam oven, dengan media pendingin udara terbuka didapatkan data sebagai berikut :

4.2.3.1 Hasil Uji Metalografi Temperatur 800˚C dengan Waktu Penahanan Selama 20 Menit

Pada pengujian metalografi baja tahan karat AISI 304 yang telah di laku panas pada temperatur 800˚C dengan waktu penahanan selama 20 menit ini diambil gambar dengan perbesaran 100x. Hasil pengujian seperti pada Tabel 4.4

35

Tabel 4.4 Hasil Uji Metalografi Temperatur 800˚C dengan Waktu Penahanan Selama 20 Menit Temperatur Waktu

Penahanan

Hasil Metalografi

800˚C 20 Menit

4.2.4 Hasil Uji Metalografi Temperatur 900˚C Pada pengujian metalografi baja tahan karat AISI 304 yang telah di laku panas pada temperatur

36

900˚C dengan waktu penahanan (holding time) selama 20 menit di dalam oven, dengan media pendingin udara terbuka di dapatkan data sebagai berikut :

4.2.4.1 Hasil Uji Metalografi Temperatur 900˚C dengan Waktu Penahanan Selama 20 Menit

Pada pengujian metalografi baja tahan karat AISI 304 yang telah di laku panas pada temperatur 900˚C dengan waktu penahanan selama 20 menit ini diambil gambar dengan perbesaran 100x. Hasil pengujian seperti pada Tabel 4.5

Tabel 4.5 Hasil Uji Metalografi Temperatur 900˚C dengan Waktu Penahanan Selama 20 Menit Temperatur Waktu

Penahanan

Hasil Metalografi

37

4.3 Hasil Uji Kekerasan

Pengujian kekerasan dilakukan menggunakan mesin uji kekerasan tipe HRB, dengan pengambilan data sebanyak tiga titik di setiap material uji.

4.3.1 Hasil Uji Kekerasan Kondisi Awal

Pada pengujian kekerasan ini menggunakan mesin uji kekerasan konvensional tipe HRB. Pengambilan data dilakukan sebanyak tiga titik. Data yang di dapat dapat dilihat pada Tabel 4.2.

38

Tabel 4.6 Hasil Uji Kekerasan Kondisi Awal Material Titik Nilai (HRB) Rata-rata

Nilai (HRB) Baja Tahan Karat AISI 304 1 104 102.667 2 100 3 104

Gambar 4.2 Grafik Uji Kekerasan Kondisi Awal

4.3.2 Hasil Uji Kekerasan Temperatur 700˚C

Pengujian dilakukan menggunakan mesin uji kekerasan tipe HRB. Pengambilan data dilakukan sebanyak tiga kali untuk setiap spesimen guna mendapatkan data yang lebih akurat. Berikut adalah gambar dan hasil pengujian material uji.

98 99 100 101 102 103 104 105 Kondisi Normal

39

Gambar 4.3 Material Hasil Uji Kekerasan Temperatur 700˚C dengan Waktu Penahanan Selama 20 Menit

Tabel 4.7 Hasil Uji Kekerasan Temperatur 700˚C

Temperatur

Waktu

Penahanan Titik Nilai (HRB) Rata-Rata Nilai (HRB) 700˚C 20 Menit 1 91.5 93.667 2 95 3 94.5

Gambar 4.4 Grafik Uji Kekerasan Temperatur 700˚C

85 90 95 100

10 Menit 20 Menit 30 Menit

700˚C

40

4.3.3 Hasil Uji Kekerasan Temperatur 800˚C

Pengujian dilakukan menggunakan mesin uji kekerasan tipe HRB. Pengambilan data dilakukan sebanyak tiga kali untuk mendapatkan data yang lebih akurat. Berikut adalah gambar dan hasil pengujian material uji.

Gambar 4.5 Material Hasil Uji Kekerasan Temperatur 800˚C dengan Waktu Penahanan Selama 20 Menit

Tabel 4.8 Hasil Uji Kekerasan Temperatur 800˚C Temperatur

Waktu

Penahanan Titik Nilai (HRB) Rata-Rata Nilai (HRB) 800˚C 20 Menit 1 91.5 91.667 2 92.5 3 91

41

Gambar 4.6 Grafik Uji Kekerasan Temperatur 800˚C 4.3.4 Hasil Uji Kekerasan Temperatur 900˚C

Pengujian dilakukan menggunakan mesin uji kekerasan tipe HRB. Pengambilan data dilakukan sebanyak tiga kali untuk mendapatkan data yang lebih akurat. Berikut adalah gambar dan hasil pengujian material uji.

Gambar 4.7 Material Hasil Uji Kekerasan Temperatur 900˚C dengan Waktu Penahanan Selama 20 Menit 80 85 90 95 100

10 Menit 20 Menit 30 Menit

800˚C

42

Tabel 4.9 Hasil Uji Kekerasan Temperatur 900˚C Temperatur

Waktu

Penahanan Titik Nilai (HRB) Rata-Rata Nilai (HRB) 900˚C 20 Menit 1 82 83.5 2 84.5 3 84

Gambar 4.8 Grafik Uji Kekerasan Temperatur 900˚C

4.4 Analisa

Penganalisaan data yang telah didapat dari pengujian

terhadap baja tahan karat AISI 304

4.4.1 Analisa Sensitisasi Batas Butir

Dari hasil pengematan gambar struktur mikro

maka dapat diketahui fenomena yang terjadi untuk perlakuan panas pada temperatur 700˚C, 800˚C dan 76 78 80 82 84 86

10 Menit 20 Menit 30 Menit

900˚C

43

pula pada temperatur 900˚C dengan waktu penahanan 20 menit.

4.4.1.1 Temperatur 700˚C a. Waktu Penahanan 20 Menit

Dari gambar struktur mikro dengan

menggunakan mikroskop optik maka diketahui bahwa pada temperatur 700˚C dengan waktu penahanan 20 menit menunjukan korosi batas butir masih teramati tetapi tidak begitu jelas atau samar

4.4.1.2 Temperatur 800˚C a. Waktu Penahanan 20 Menit

Dari gambar struktur mikro dengan mikroskop optic maka diketahui bahwa pada temperatur 800˚C dengan waktu penahanan 20 menit sudah dapat terlihat jelas batas butir yang lebih tebal dan beberapa daerah yang terserang korosi batas butir

4.4.1.3 Temperatur 900˚C a. Waktu Penahanan 20 Menit

Dari gambar struktur mikro dengan mikroskop optic maka diketahui bahwa pada temperatur 900˚C dengan waktu penahanan 20 menit menunjukan korosi batas butir masih teramati tetapi tidak begitu jelas atau samar hampir sama dengan hasil pada temperatur 700˚C.

4.4.2 Analisa Hasil Uji Kekerasan

Dari hasil uji kekerasan, maka dapat diketahui bahwa :

44

4.4.2.1 Temperatur 700˚C

a. Waktu Penahanan 20 Menit

Pada spesimen yang telah di laku panas 700ºC dan waktu penahanan 20 menit, didapatkan data seperti pada Tabel 4.7 bahwa kekerasan spesimen tersebut berkisar antara 91,5 – 95 HRB

4.4.2.2 Temperatur 800˚C

a. Waktu Penahanan 20 Menit

Pada spesimen yang telah di laku panas 800ºC dan waktu penahanan 20 menit, didapatkan data seperti pada Tabel 4.8 bahwa kekerasan spesimen tersebut berkisar antara 91,5 – 92,5 HRB

4.4.2.3 Temperatur 900˚C

a. Waktu Penahanan 20 Menit

Pada spesimen yang telah di laku panas 900ºC dan waktu penahanan 20 menit, didapatkan data seperti pada Tabel 4.9 bahwa kekerasan spesimen tersebut berkisar antara 82 – 84,5 HRB

45

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan hasil analisa sensitisasi pada Baja Tahan Karat AISI 304 menggunakan laku panas normalizing dengan variasi temperatur dapat disimpulkan bahwa :

1. Hasil pengujian metalografi menunjukan bahwa benda uji yang mengalami pelakuan panas pada temperatur 800ºC, ternyata korosi antar butir teramati dengan jelas. Sedangkan pada temperatur 700ºC dan 900ºC, ternyata korosi antar butir teramati tetapi tidak begitu jelas

2. Hasil pengujian kekerasan menunjukkan bahwa benda uji yang mengalami pelakuan panas pada temperatur 900ºC memiliki kekerasan yang paling rendah yaitu 80 HRB, sedangkan nilai kekerasan yang paling tinggi dihasilkan dari pemanasan pada temperatur 700ᵒC yang memiliki nilai kekerasan sebesar 96,8 HRB.

5.2 Saran

Beberapa saran yang dapat dilakukan untuk penelitian lebih lanjut alangkah lebih mempermudah bila menggunakan range temperatur didalam range sensitisasi yaitu 400ᵒC-870ᵒC.

46

DAFTAR PUSTAKA

[1] Surdia, T., Saito, S. 1992, Pengetahuan Bahan Tehnik, cetakan kedua, PT. Pradnya Paramita, Jakarta

[2] Avner, Sidney H, 1974, Introduction To Physical Metalurgy, McGraw-Hill Book Company, Singapore

[3] Peckner, Donald. Bernstein, Irving Melvin, 1977, Handbook of Stainless Steel, McGraw-Hill Book Company, Singapore [4] Atanda, P., Fatudimu, A., Oluwole, O., 2010, “Sensitation

Study of Normalized 316L Stainless Steel”. Mechanical Engineering Dept, University of Ibadan

[5] Zakiyya, H., Drastiawati, N,. 2016, “Evaluasi Sensitisasi Pada Baja Tahan Karat 316 Menggunakan Alat Uji Kemampuan Type Jominy”. Fakultas Teknik, Universitas Negeri Surabaya

[6] Budianto, A., Purwantini, K., 2009, “ Pengamatan Struktur Mikro Pada Korosi Antar Butir Dari Material Baja Tahan Karat Austenitik Setelah Mengalami Proses Pemanasan”. Sekolah Tinggi Ilmu Nuklir, Batan

LAMPIRAN

1) Hasil Uji Metalografi Temperatur 700˚C a. Waktu Penahanan Selama 10 Menit Temperatur Waktu

Penahanan

Hasil Metalografi

b. Waktu Penahanan Selama 30 Menit Temperatur Waktu

Penahanan

Hasil Metalografi

2) Material Uji Kekerasan Temperatur 700˚C a. Waktu Penahanan Selama 10 Menit

b. Waktu Penahanan Selama 30 Menit

3) Hasil Uji Kekerasan Temperatur 700˚C

Temperatur

Waktu

Penahanan Titik Nilai (HRB) Rata-Rata Nilai (HRB) 700˚C 10 Menit 1 94.8 95.533 2 96.8 3 95 30 Menit 1 91.5 92.833 2 93.5 3 93.5

4) Grafik Uji Kekerasan Temperatur 700˚C

5) Hasil Uji Metalografi Temperatur 800˚C a. Waktu Penahanan Selama 10 Menit Temperatur Waktu Penahanan Hasil Metalografi 88 90 92 94 96 98 10 Menit 30 Menit

700˚C

800˚C 10 Menit

b. Waktu Penahanan Selama 30 Menit Temperatur Waktu

Penahanan

800˚C 30 Menit

6) Hasil Uji Metalografi Temperatur 900˚C a. Waktu Penahanan Selama 10 Menit Temperatur Waktu

Penahanan

900˚C 10 Menit

b. Waktu Penahanan Selama 30 Menit Temperatur Waktu

Penahanan

900˚C 30 Menit

7) Material Uji Kekerasan Temperatur 800˚C a. Waktu Penahanan Selama 10 Menit

b. Waktu Penahanan Selama 30 Menit

8) Hasil Uji Kekerasan Temperatur 800˚C

Temperatur

Waktu

Penahanan Titik Nilai (HRB) Rata-Rata Nilai (HRB) 800˚C 10 Menit 1 94.5 95.833 2 95.5 3 97.5 30 Menit 1 86 86.167 2 86 3 86.5

9) Grafik Uji Kekerasan Temperatur 800˚C

10) Material Uji Kekerasan Temperatur 900˚C a. Waktu Penahanan Selama 10 Menit

80 85 90 95 100 10 Menit 30 Menit

800˚C

b. Waktu Penahanan Selama 30 Menit

11) Hasil Uji Kekerasan Temperatur 900˚C

Temperatur

Waktu

Penahanan Titik Nilai (HRB) Rata-Rata Nilai (HRB) 900˚C 10 Menit 1 83 83.167 2 84.5 3 82 30 Menit 1 81 80.933 2 81.8 3 80

12) Grafik Uji Kekerasan Temperatur 900˚C 76 78 80 82 84 86 10 Menit 30 Menit

900˚C

BIODATA PENULIS