Aton Yulianto

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DISERTASI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa disertasi berjudul Perbaikan Proses Produksi Tepung Jagung Secara Enzimatis Menggunakan Papain adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juni 2013

Aton Yulianto

RINGKASAN

ATON YULIANTO. Perbaikan Proses Produksi Tepung Jagung secara Enzimatis

Menggunakan Papain. Dibimbing oleh ENDANG GUMBIRA SA’ID, TITI

CANDRA SUNARTI, BAMBANG HARIYANTO

Tingginya produksi jagung nasional dan banyaknya penelitian substitusi penggunaan tepung terigu menggunakan tepung jagung menjadi berbagai produk olahan pangan seperti mie, cookies, biscuit, maupun produk olahan pangan tradisional lainnya ternyata belum mampu mendorong tumbuhnya agroindustri tepung jagung. Hal tersebut karena mutu tepung jagung yang dihasilkan oleh pabrik pengolahan jagung belum memenuhi standar. Penelitian ini bertujuan untuk menghasilkan desain teknologi proses produksi tepung jagung dengan penambahan enzim papain pada perendaman grits jagung hasil degerminasi. Dari penelitian ini diharapkan akan dihasilkan tepung jagung dengan kehalusan minimal 90% lolos ayakan 80 mesh dan kandungan lemak maksimal 1,5% agar dapat digunakan untuk mensubstitusi penggunaan tepung terigu maupun tepung beras menjadi aneka produk olahan pangan.

Penelitian diawali dengan karakterisasi 2 (dua) contoh varietas jagung (jagung lokal Kodok dan jagung hibrida Pioneer 21), modifikasi degerminator dan waktu perendaman biji jagung agar pemisahan lembaga, tudung pangkal biji, dan kulit ari dari endosperma lebih efektif, dilanjutkan inkubasi grits jagung hasil degerminasi dengan papain untuk menguraikan matriks protein pada endosperma supaya mudah dihaluskan, serta optimasi proses inkubasi. Optimasi dilakukan dengan rancangan acak lengkap dua faktor, yaitu konsentrasi enzim 0,6; 0,7; 0,8; 0,9 dan 1,0% atau (425,4; 496,3; 567,2; 638,1; dan 709 U/g) dan lama waktu inkubasi : 15, 18, 21 dan 24 jam dengan dua ulangan. Variabel respon yang dioptimasi adalah kekerasan grits jagung. Pengamatan dan pengujian yang dilakukan meliputi rendemen, losses, dan kandungan lemak grits hasil degerminasi, kekerasan dan kandungan protein grits setelah inkubasi, morfologi

grits dan birefringence granula pati serta distribusi ukuran partikel dan sifat visco

amilografi tepung jagung yang dihasilkan. Selanjutnya dilakukan pembuatan disain proses, perhitungan biaya investasi, dan perhitungan biaya produksi tepung jagung secara enzimatis. Perbaikan proses produksi tepung jagung melalui penambahan tahapan proses inkubasi dengan enzim papain pada tahapan proses produksi tepung jagung sebagai upaya untuk meningkatkan kehalusan ukuran partikel tepung jagung yang dihasilkan merupakan klaim kebaruan dalam penelitian ini.

Pada penelitian ini diuji cobakan 3 (tiga) jenis alat degerminator yang terdiri atas polisher gabah (tipe A), penyososh jagung (tipe B), dan modifikasi polisher

gabah (Tipe C). Hasil degerminasi menunjukkan bahwa penggunaan degerminator tipe C dengan waktu perendaman biji jagung selama 20 menit memberikan hasil terbaik untuk kedua varietas dengan rata-rata rendemen grits 63,60%, losses

Pengamatan dengan SEM terhadap grits jagung selama proses inkubasi dengan papain menunjukkan terjadinya penguraian matriks protein akibat kerja enzim proteolitik selama proses inkubasi dengan papain. Granula pati pada bagian

horny endosperm jagung lokal berbentuk spherical dengan ukuran 3-7 µm,

sedangkan granula pati jagung hibrida berbentuk polygonal dengan ukuran 3-12 µm. Hasil pengamatan dengan SEM dapat menjawab dugaan terjadinya penguraian matriks protein oleh kerja enzim papain yang ditunjukkan oleh terjadinya penurunan kekerasan dan kandungan protein grits setelah inkubasi. Hasil pengamatan menggunakan mikroskop cahaya terpolarisasi menunjukkan tidak adanya kerusakan birefringence pada granula pati yang diamati. Hasil pengujian dengan RVA menunjukkan profil amilografi tepung jagung setelah inkubasi dengan papain 1% selama 24 jam mempunyai kemiripan dengan profil amilografi pati jagung komersial.

Hasil optimasi dengan software minitab 16 menunjukkan titik optimum proses inkubasi untuk grits jagung lokal adalah pada konsentrasi papain 0,65 % selama 21,15 jam dan untuk grits jagung hibrida adalah pada konsentrasi papain 0,94 % selama 15,64 jam. Persentase tepung jagung yang lolos ayakan 80 mesh naik dari 41,31% menjadi 95,04% untuk jagung lokal, dan dari 40,17% menjadi 94,31% untuk jagung hibrida dibandingkan dengan persentase ukuran partikel tepung jagung tanpa inkubasi dengan papain. Rendemen tepung jagung hasil penggilingan grits setelah inkubasi untuk jagung lokal dan hibrida masing-masing 89,73% dan 92,31%.

Biaya produksi tepung jagung secara enzimatis lebih tinggi daripada secara konvensional karena adanya biaya tambahan untuk pengadaan papain dan aktivator (sisteina). Biaya produksi tepung jagung secara enzimatis tanpa menggunakan sisteina adalah Rp 1.064-1.169,-/kg, sedangkan biaya produksi dengan penambahan sisteina yaitu Rp 2.588-2.637,-/kg. Perbedaan kekerasan antara biji jagung hibrida dan lokal berdampak langsung terhadap biaya produksinya, sehingga semakin tinggi kekerasan biji jagung, semakin tinggi biaya produksinya. Dengan menetapkan margin keuntungan 15%, harga jual tepung jagung hasil proses enzimatis tanpa penggunaan sisteina adalah Rp.5.756,-/kg untuk jagung lokal dan Rp.5.963,-/kg untuk jagung hibrida. Harga jual tersebut, lebih murah daripada harga jual tepung terigu maupun tepung beras yang diperdagangkan di pasar. Secara umum, dengan mutu tepung jagung yang lebih baik, tepung jagung hasil proses enzimatis mempunyai peluang lebih besar untuk mengisi pangsa pasar yang lebih luas dan harga jual yang lebih baik.

SUMMARY

Process Improvement for Enzymatic Production of Corn Flour using Papain.

Under Guidance of ENDANG GUMBIRA SA’ID, TITI CANDRA SUNARTI,

BAMBANG HARIYANTO

Apparently, the increasing of national corn production and the number of substitutions reasearch about the wheat flour utilization using corn flour into a variety of processed food, such as noodles, cookies, biscuit or traditional and other processed foods, have not been able to encourage the growth of corn-based agroindustries as the corn flour quality produced by corn processing plant has not met the standards required. The objective of this research is to produce a corn flour production process engineering design using papain enzyme to produce corn flour with specification of 90% passes 80 mesh sieve and a 1.5% maximum of fat content.

Research was initiated with characterization of corn samples (local corn Kodok variety and hybrid corn Pioneer 21 variety), degerminator modification, and the length of corn kernel soaking to make germ, tip cap and pericarp of endosperm separation more effective. It was continued with incubation of corn grits to decompose protein matrix on endosperm so it is easier to be milled, along with incubation process optimization. Optimization was performed using 2-Factor Completely Randomized Design, which enzyme concentration were 0.6; 0.7; 0.8; 0.9 and 1.0% or (425.4; 496.3; 567.2; 638.1; and 709 U/g) and incubation time period of 15, 18, 21 and 24 hours with two replications. Optimized respond variable was hardness of corn grits. Observation and examination carried out in this stage consist of yield, losses and fat content of grits generated by degermination, hardness and protein content of grits after incubation, grits morphology, starch granule birefringence and particle size distribution and visco-amylograph characteristic of corn flour produced. The next stage was the enzymatic corn flour production process design and production costs calculation. Addition of incubation process phase with the papain enzyme in the production process to improve corn flour particle size fineness was declared as novelty in this research.

Degermination result showed the use of modified paddy polisher degerminator (type C degerminator) with 20 minutes corn seed soaking time gave the best result for both varieties with average grits yield 63.60%, weight losses 3.77%, and fat content decrease from 5.57% to 0.98% (db). On the other hand, the incubation using papain is capable to increase particle size fineness of corn flour produced hence it could meet the corn flour quality requirement (SNI No.01-3727-1995), at least 99% pass 60 mesh sieve and 70% pass 80 mesh sieves.

observed starch granule. The RVA testing result showed corn flour amylograph profile after incubation with papain 1% for 24 hours was similar to that of commercial corn starch.

Optimization results using Minitab 16 software showed the optimum point of the incubation process for a local corn grits was at a concentration of 0.65% papain for 21.15 hours and for hybrid corn grits was at a concentration of 0.94% papain for 15.64 hours, while the flour particles passed 80-mesh sieve increased from 41.31% to 95.04% for local corn, and from 40.17% to 94.31% for hybrid corn compared to flour particle size without the addition of papain. Yield of corn flour milling for local and hybrid corn grits after incubation processed was 89,73% and 92,31% respectively.

The production cost of corn flour enzymatically is higher than conventional one due to the additional costs for procurement papain and cysteine. Production costs of enzymatically corn flour without using activator (cysteine) is Rp 1.064 to1.169,-/kg, while the cost of production with the addition of cysteine is Rp 2.588 to 2.637,-/kg. Hardness difference between hybrid and local corn kernel directly impact the cost of production, so the higher corn kernel hardness, the higher the cost of production. By setting a profit margin of 15%, the selling price of corn flour enzymatic process without the use of cysteine is Rp.5.756,-/kg for local corn and Rp.5.963,-/kg for hybrid corn. This selling price of corn flour is cheaper than the price of wheat flour and rice flour that are sold in the market. In general, the better the quality of corn flour enzymatic process is expected to have a larger market share and a better selling price.

©Hak Cipta milik IPB, tahun 2013

Hak Cipta dilindungi Undang-undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB.

PERBAIKAN PROSES PRODUKSI TEPUNG JAGUNG

SECARA ENZIMATIS MENGGUNAKAN PAPAIN

Aton Yulianto

Disertasi

Sebagai salah satu syarat untuk memperoleh gelar Doktor

Pada Program Studi Teknologi Industri Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Penguji pada Ujian Tertutup:

1. Prof Dr Ir Khaswar Syamsu MSc

2. Dr Indah Yuliasih STP, MSi

Penguji pada Ujian Terbuka:

1. Prof Dr Ir Abdul Azis Darwis, MSc

Judul Disertasi : Perbaikan Proses Produksi Tepung Jagung secara Enzimatis Menggunakan Papain

Nama : Aton Yulianto

NIM : F361080161

Disetujui, Komisi Pembimbing

Prof Dr Ir Endang Gumbira Sa’id, MADev Ketua

Dr Ir Titi Candra Sunarti, MSi Dr Ir Bambang Hariyanto, MS Anggota Anggota

Diketahui,

Ketua Program Studi Dekan Sekolah Pascasarjana Teknologi Industri Pertanian

Dr Ir Machfud, MS Dr Ir Dahrul Syah, MSc.Agr

PRAKATA

Puji syukur penulis panjatkan kehadirat Allah SWT, atas kekuatan, rahmat, dan anugerah-Nya sehingga penulis dapat menyelesaikan disertasi yang berjudul Perbaikan Proses Produksi Tepung Jagung Secara Enzimatis Menggunakan Papain.

Pada kesempatan ini dengan ketulusan hati penulis menyampaikan rasa terima kasih kepada yang terhormat Bapak Prof Dr Ir Endang Gumbira Sa’id, MADev selaku Ketua Komisi Pembimbing, Ibu Dr Ir Titi Candra Sunarti, MSc dan Bapak Dr Ir Bambang Hariyanto, MS selaku Anggota Komisi Pembimbing yang senantiasa memberikan bimbingan, arahan dan dorongan kepada penulis, sehingga penulis dapat menyelesaikan penyusunan proposal, pelaksanaan penelitian hingga penyusunan disertasi ini.

Ucapan terima kasih penulis sampaikan kepada Ketua dan Sekretaris Program Studi Teknologi Industri Pertanian, Dekan Fakultas Teknologi Pertanian dan Sekolah Pascasarjana IPB yang telah banyak membantu dalam kelancaran studi S3 di IPB. Terima kasih juga penulis haturkan kepada Bapak Prof Dr Ir Wahono Sumaryono yang telah banyak memberi saran dan motivasi dalam penyelesaian penelitian ini. Di samping itu, penghargaan juga penulis sampaikan kepada Ibu Dr Ir Listyani Wijayanti, Ir Priyo Atmaji, MSc, Ir Henky Henanto, MSc, dan rekan-rekan di Pusat Teknologi Agroindustri Badan Pengkajian dan Penerapan Teknologi yang memberikan kesempatan dan dukungan kepada penulis selama menempuh pendidikan S3 di Sekolah PascaSarjana Institut Pertanian Bogor. Ucapan terima kasih juga disampaikan kepada Indah Kurniasari, Ambarwati, Abdul Majid, Suhendar, Ida Rosidah, Budiyanto, Imran dan teman-teman yang telah membantu pelaksanaan penelitian.

Penulis juga ingin menyampaikan terima kasih kepada pimpinan dan teman-teman di Nanco Sejahtera yang telah memberikan dukungan dan pengertian yang luar biasa pada penulis demi selesainya studi ini, serta terima kasih kepada teman-teman Mahasiswa S3 TIP IPB angkatan 2008 atas persaudaraan, kerjasama dan dorongan semangat yang diberikan. Terima kasih juga penulis sampaikan kepada istriku Rahmatiah serta anakku Bimo, Dito dan Aiko atas segala kesabaran, ketabahan, ketulusan doa serta kasih sayangnya.

Penulis menyadari bahwa disertasi ini masih belum sempurna. Oleh karena itu, kritik dan saran diharapkan untuk perbaikan. Penulis mengharapkan semoga hasil penelitian ini berguna bagi perkembangan ilmu pengetahuan dan bermanfaat bagi tumbuh dan berkembangnya agroindustri jagung di tanah air tercinta.

Bogor, Juli 2013

DAFTAR ISI

Halaman

DAFTAR ISI xvii

DAFTAR TABEL xix

DAFTAR GAMBAR xxi

DAFTAR LAMPIRAN xxiii

1. PENDAHULUAN 1

1.1 Latar belakang 1

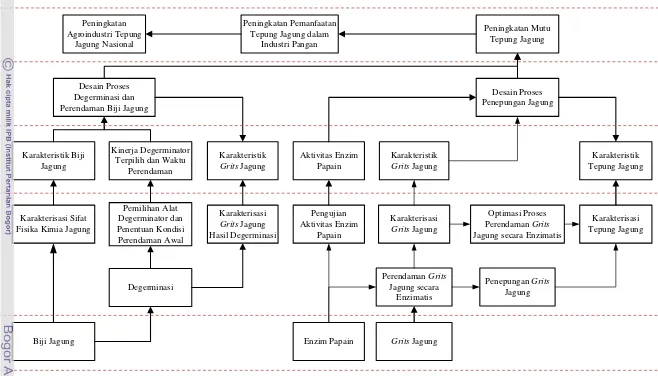

1.2 Kerangka Pemikiran 4

1.3 Perumusan Masalah 5

1,4 Tujuan 6

1.5 Manfaat Penelitian 6

1.6 Ruang lingkup 7

1.7 Kebaruan 7

2. TINJAUAN PUSTAKA 8

2.1 Morfologi Biji Jagung 8

2.2 Protein pada Biji Jagung 11

2.3 Papain 12

2.4 Mekanisme Pemutusan Ikatan Peptida oleh Papain 13

2.5 Perkembangan Penggunaan Enzim pada industri

Pengolahan Jagung 14

2.6 Teknologi Produksi Tepung Jagung 15

2.7 Potensi Pemanfaatan dan Syarat Mutu Tepung Jagung 18

3. METODE PENELITIAN 20

3.1 Bahan 20

3.2 Peralatan 20

3.3 Tata Laksana Penelitian 20

3.3.1 Karakterisasi Bahan Baku 22

3.3.1.a Karakterisasi Biji Jagung 22

3.3.1.b Pengukuran Kekerasan Biji Jagung 22

3.3.1.c Analisis Komponen Proksimat dan Aktivitas Papain 22

3.3.2 Pemilihan Degerminator 23

3.3.3 Penentuan Waktu Perendaman Awal Biji Jagung 24 3.3.4 Proses Inkubasi Grits Jagung dengan Papain 24

3.3.4.a Pengukuran Warna Grits 25

3.3.4.b Pengukuran Kekerasan Grits 25

3.3.4.c Pengamatan Morfologi Grits dan Granula Pati

Tepung Jagung 25

3.3.5 Penepungan Grits Jagung 26

3.3.5.a Pengukuran Distribusi Ukuran Tepung Jagung 26 3.3.5.b Pengujian Sifat Visco Amilografi Tepung Jagung 27 3.3.6 Optimasi Proses Inkubasi Grits Jagung 27 3.3.7 Desain Proses Produksi Tepung Jagung secara Enzimatis

Skala 500 kg 27

Halaman

4 HASIL DAN PEMBAHASAN 29

4.1 Karakteristik Biji Jagung 29

4.2 Aktivitas Proteolitik Papain 32

4.3 Pemilihan Degerminator 32

4.4 Penentuan Waktu Perendaman Awal 38

4.5 Proses Inkubasi Grits Jagung dengan Papain 42

4.5.1 Perubahan Warna Grits Jagung Selama Inkubasi 43 4.5.2 Pengaruh Penambahan Papain terhadap Kandungan

Protein Grits Jagung 45

4.5.3 Pengaruh Penambahan Papain terhadap Kekerasan

Grits Jagung 47

4.5.4 Pengaruh Kekerasan Grits Jagung terhadap Rendemen

dan Kehalusan Ukuran Partikel Tepung Jagung 49 4.5.5 Pengaruh Penambahan Papain terhadap Morfologi

Grits Jagung 54

4.5.6 Pengaruh Penambahan Papain terhadap Sifat

Visco Amilografi Tepung Jagung 59

4.6 Optimasi Proses Produksi Tepung Jagung Secara Enzimatis 62 4.6.1 Pengaruh Penambahan Papain terhadap Kekerasan Grits

Jagung 62

4.6.2 Distribusi Ukuran Partikel dan Penentuan Standar Mutu

Tepung Jagung 68

4.6.3 Penentuan Titik Optimum Proses 69

4.6.4 Distribusi Ukuran Partikel Tepung Jagung pada

Kondisi Optimum Proses 70

4.6.5 Komponen Proksimat Tepung Jagung Hasil

Proses Enzimatis pada Kondisi Optimum Proses 71 4.6.6 Sifat Visco Amilografi Tepung Jagung Hasil

Proses Enzimatis pada Kondisi Optimum Proses 72 4.7 Desain Teknologi Proses Produksi Tepung Jagung Enzimatis 73

4.7.1 Proses Produksi Tepung Jagung Komersial di Pabrik

Pengolahan Jagung Terpadu di Grobogan 73

4.7.2 Desain Proses Produksi Tepung Jagung melalui

Proses Perendaman secara Enzimatis 77

4.7.3 Kebutuhan Listrik pada Proses Konvensional dan

Enzimatis 79

4.7.4 Kebutuhan Air pada Proses Konvensional dan Enzimatis 82 4.7.5 Pengaturan Waktu pada Proses Konvensional dan

Enzimatis 84

4.7.6 Spesifikasi Bahan Baku 87

4.7.7 Spesifikasi dan Mutu Tepung Jagung 88

4.8 Prakiraan Biaya Investasi dan Biaya Produksi Tepung Jagung

Secara Enzimatis 89

4.8.1 Prakiraan Biaya Investasi 90

4.8.2 Prakiraan Biaya Produksi 91

Halaman

V. KESIMPULAN DAN SARAN 102

5.1 Kesimpulan 102

5.2 Saran 103

DAFTAR PUSTAKA 104

DAFTAR ISTILAH 114

LAMPIRAN 127

DAFTAR TABEL

Halaman

2.1 Komposisi kimia rata-rata biji jagung utuh dan bagiannya 9 2.2 Kandungan asam-asam amino pada endosperma jagung

opaque 2 dan hibrida biasa 11

4.1 Data hasil karakterisasi biji dan grits jagung lokal kodok dan

hibrida P21 30

4.2 Hasil pengukuran aktivitas papain 32

4.3 Pertambahan bobot biji jagung setelah perendaman 33

4.4 Rendemen grits jagung dan produk samping serta losses 34 4.5 Perbandingan jumlah ukuran grits jagung dari berbagai

alat degerminator 35

4.6 Kondisi proses degerminasi dan kadar lemak grits jagung 35 4.7 Hasil perhitungan nilai kriteria tiga tipe peralatan degerminator

untuk jagung lokal Kodok 37

4.8 Hasil perhitungan nilai kriteria tiga tipe peralatan degerminator

untuk jagung hibrida P21 37

4.9 Pengaruh waktu perendaman terhadap penambahan bobot, rendemen, kadar lemak, distribusi ukuran grits jagung,

dan losses 38

4.10 Hasil perhitungan nilai kriteria lama waktu perendaman biji

jagung lokal Kodok 41

4.11 Hasil perhitungan nilai kriteria lama waktu perendaman biji

jagung hibrida P21 41

4.12 Hasil pengukuran warna grits jagung hibrida P21 45

4.13 Perbandingan parameter amilografi tepung jagung lokal dan

hibrida pada beberapa kondisi inkubasi dan pati jagung komersial 59 4.14 Perbandingan nilai respon kekerasan grits jagung pada

berbagai kondisi 64

4.15 Taksiran parameter model grits jagung lokal Kodok dan hibrida P21 65 4.16 Ukuran partikel tepung jagung lokal Kodok lolos 60 dan 80 mesh 68 4.17 Ukuran partikel tepung jagung hibrida P21 lolos 60 dan 80 mesh 68 4.18 Perbandingan komponen proksimat tepung jagung komersial

dengan hasil optimasi 71

4.19 Parameter amilografi tepung jagung lokal Kodok dan hibrida P21

tanpa inkubasi dan setelah diinkubasi pada kondisi optimumnya 73 4.20 Daya listrik peralatan pada proses produksi secara konvensional

di Pabrik Pengolahan Jagung Terpadu di Grobogan 79

4.21 Daya listrik peralatan pada desain proses produksi secara

Halaman

4.22 Kapasitas peralatan dan penggunaan listrik per hari pada

proses produksi konvensional 81

4.23 Kapasitas, jam kerja mesin dan penggunaan listrik per hari

pada desain proses produksi enzimatis 82

4.24 Perbandingan jumlah penggunaan air pada proses

produksi tepung jagung 83

4.25 Contoh jadwal pengaturan waktu pada proses produksi

tepung jagung secara konvensional 84

4.26 Jadwal pengaturan aktivitas produksi untuk grup I

proses produksi tepung jagung secara enzimatis 86

4.27 Jadwal pengaturan aktivitas produksi untuk grup II

proses produksi tepung jagung secara enzimatis 86

4.28 Syarat mutu jagung untuk diperdagangkan 87

4.29 Contoh refraksi jagung berdasarkan kadar air 88

4.30 Rekapitulasi perbandingan biaya investasi pabrik tepung jagung 90 4.31 Harga beli jagung pipil kering oleh BNS (Maret 2013) 92

4.32 Harga jagung di pasar berjangka komoditas CBOT 92

4.33 Rincian kebutuhan papain dalam proses produksi tepung jagung

secara enzimatis dengan penambahan sistein 93

4.34 Prakiraan kebutuhan sisteina 94

4.35 Rincian kebutuhan papain dalam proses produksi tepung jagung

secara enzimatis tanpa penambahan sisteina 95

4.36 Rincian prakiraan biaya penyusutan 96

4.37 Rincian prakiraan biaya pemeliharaan 97

4.38 Prakiraan biaya produksi tepung jagung secara konvensional 97 4.39 Prakiraan biaya produksi tepung jagung secara enzimatis 98 4.40 Prakiraan persentase dan bobot produk utama pada proses

produksi tepung jagung 99

4.41 Prakiraan kontribusi produk samping 99

4.42 Rincian biaya produksi, HPP, HPP adj, dan harga jual produk

utama pada proses konvensional 100

4.43 Rincian biaya produksi, HPP, HPP adj, dan harga jual produk

DAFTAR GAMBAR

Halaman

1.1 Kerangka pemikiran penelitian proses produksi tepung jagung

secara enzimatis menggunakan papain 5

2.1 Penampang longitudinal biji jagung gigi kuda 8

2.2 Biji jagung dari jenis hard kernel dan soft kernel 10

2.3 Skema produksi tepung jagung metode kering 17

2.4 Skema produksi tepung jagung skala kecil 18

3.1 Skema pelaksanaan penelitian 21

3.2 Ilustrasi grafik hasil pengujian kekerasan (A) dan

contoh hasil pengujian kekerasan biji jagung (B) 22

3.3 Polisher (A) dan Penyosoh (B) 23

3.4 Pemarut statis tipe A dan C 23

3.5 Contoh grits jagung yang diamati (A) dan Peralatan SEM (B) 25 3.6 Foto rotor (A) dan dinding tumpuan penggerusan (B) disk mill 26

4.1 Foto biji jagung lokal Kodok dan hibrida P21 30

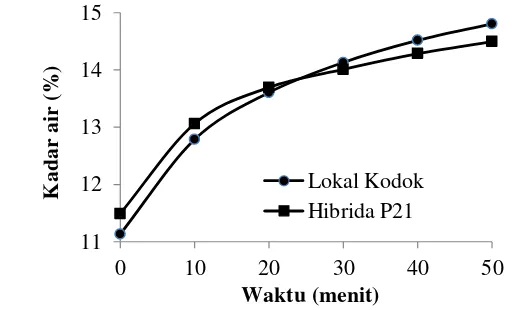

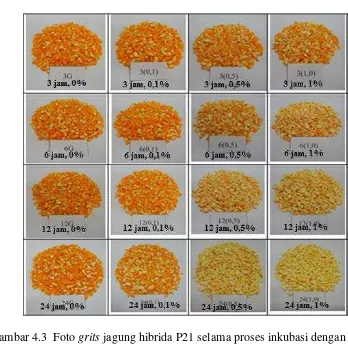

4.2 Grafik peningkatan kadar air biji jagung setelah perendaman 39 4.3 Foto grits jagung hibrida P21 selama proses inkubasi 43 4.4 Foto grits jagung lokal Kodok selama proses inkubasi 44 4.5 Pengaruh waktu inkubasi terhadap kandungan protein

grits jagung lokal Kodok (A) dan hibrida P21 (B) 46

4.6 Grafik pengaruh waktu inkubasi terhadap kekerasan

grits jagung lokal Kodok (A) dan grits jagung hibrida P21 (B) 47

4.7 Grafik hubungan antara kekerasan dan kandungan protein

grits jagung (A) lokal Kodok dan (B) hibrida P21 48

4.8 Grafik rendemen tepung jagung yang lolos ayakan 60 mesh terhadap waktu inkubasi dan konsentrasi enzim untuk jagung

lokal Kodok (A) dan hibrida P21 (B) 50

4.9 Grafik persentase tepung jagung lokal Kodok (A) dan hibrida P21

(B) yang lolos ayakan 80 mesh terhadap waktu inkubasi 50 4.10 Grafik kekerasan grits jagung lokal Kodok (A) dan hibrida P21 (B)

terhadap distribusi ukuran partikel tepung jagung 52

4.11 Grafik kandungan protein grits jagung lokal Kodok (A) dan

hibrida P21 (B) terhadap distribusi ukuran partikel tepung jagung 53 4.12 Foto hasil SEM untuk bagian horny endosperm (A) dan

floury endosperm (B) grits jagung hibrida P21 54

4.13 Foto SEM grits jagung lokal Kodok (A) dan hibrida P21 (B) pada (1) 3 jam,0%; (2) 3 jam;1%; (3) 6 jam,1%; (4)=12 jam,1%;

Halaman

4.14 Sifat birefringence granula pati: lokal Kodok setelah inkubasi 3 jam pada 0% papain (A), lokal Kodok setelah inkubasi 24 jam

pada 1,0% papain (B), hibrida P21 setelah inkubasi 3 jam, 0%

papain (C), hibrida P21 setelah inkubasi 24 jam,1,0% papain (D) 57 4.15 Amilografi tepung jagung lokal Kodok (A) dan jagung hibrida

P21(B) pada berbagai kondisi dan pati jagung komersial 60 4.16 Grafik pengaruh waktu inkubasi dan kensentrasi papain terhadap

kekerasan grits jagung lokal Kodok (A) dan hibrida P21 (B) 63 4.17 Grafik probabilitas kenormalan residual grits jagung lokal Kodok

(A) grits jagung hibrida P21 (B) 65

4.18 Grafik kontur kekerasan grits lokal Kodok (A) dan hibrida P21 (B)

terhadap waktu inkubasi dan konsentrasi papain 66

4.19 Grafik permukaan antara kekerasan grits lokal Kodok (A) dan

hibrida P21(B) terhadap waktu inkubasi dan konsentrasi papain 67 4.20 Titik optimum kondisi proses inkubasi untuk grits jagung

lokal Kodok (A) dan hibrida P21 (B) 69

4.21 Perbandingan distribusi ukuran partikel tepung jagung komersial (A) dan (B) dengan tepung jagung sebelum inkubasi dan

setelah diinkubasi dengan papain pada kondisi optimumnya 70 4.22 Perbandingan amilografi tepung jagung lokal Kodok (A) dan

hibrida P21 (B) tanpa inkubasi dan setelah inkubasi pada kondisi

optimumnya dengan amilografi pati jagung komersial 72 4.23 Skema proses produksi tepung jagung komersial di Pabrik

Pengolahan Jagung Terpadu di Grobogan 75

4.24 Skema proses produksi tepung jagung dengan perendaman

DAFTAR LAMPIRAN

Halaman

1 Persyaratan mutu tepung jagung 127

2 Persyaratan mutu tepung terigu 128

3 Persyaratan mutu tepung beras 129

4 Prosedur analisis komponen proksimat dan aktivitas papain 130

5 Prosedur analisis menggunakan CPI 137

6 Data pengukuran pH selama inkubasi grits jagung 140

7 Data hasil pengukuran kekerasan biji dan grits jagung 141 8 Data hasil pengukuran distribusi ukuran partikel tepung jagung 142

9 Data analisis statistik dengan software Minitab 16 146

10 Foto hasil SEM 153

11 Foto hasil pengamatan dengan mikroskop cahaya terpolarisasi 157 12 Foto peralatan produksi tepung jagung kapasitas 250 kg/batch

di Grobogan, Jawa Tengah 161

1

PENDAHULUAN

1.1 Latar Belakang

Konsumsi per kapita tepung terigu di Indonesia menunjukkan tren peningkatan. Data dari Asosiasi Pengusaha Tepung Terigu Indonesia (Aptindo 2013), konsumsi terigu pada tahun 2009 adalah 16,0 kg per kapita per tahun. Badan Pusat Statistik (BPS) mencatat terjadinya peningkatan konsumsi terigu menjadi 21 kg per kapita per tahun pada tahun 2012, dimana konsumsi terbesar dalam bentuk mi. Aptindo mencatat 20% penggunaan terigu adalah sebagai bahan baku mi instan, 8% mi kering, dan 32% mi basah dan industri kecil lainnya. Sementara itu, sisanya 20% digunakan dalam industri biskuit, snack, dan konsumsi langsung rumah tangga. Sebagai bahan pangan alternatif, konsumsi terigu tersebut cukup tinggi, terutama bila dibandingkan dengan konsumsi umbi-umbian yang hanya 14,3 kg per kapita per tahun pada tahun yang sama (BKP 2012). Tingginya tingkat konsumsi mi dari terigu menunjukkan tingginya daya terima masyarakat terhadap makanan berbentuk mi. Menurut Asosiasi Mi Instan Dunia (AMID) yang berbasis di Osaka Jepang, Indonesia adalah pengkonsumsi mi terbesar kedua setelah China dengan konsumsi 14,1 miliar porsi pada tahun 2012 (AMID 2013).

Terjadinya tren peningkatan konsumsi terigu tersebut menyebabkan tingkat ketergantungan Indonesia terhadap impor bahan pangan, khususnya gandum dan tepung terigu sangat tinggi. Berdasarkan data BPS tahun 2013, impor gandum dan tepung terigu pada tahun 2012 mencapai masing-masing 6,3 juta ton dan 0,5 juta ton atau senilai kira-kira Rp.27,9 triliun (BPS 2013). Oleh karena itu, perlu pemanfaatan bahan baku lokal untuk mensubstitusi penggunaan tepung terigu.

penelitian tentang penggunaan sumber bahan pangan lokal untuk mensubstitusi penggunaan tepung terigu dalam industri pangan, diantaranya adalah sebagai bahan baku mi (Waniska et al. 2000; Juniawati 2003; Budiah 2004; Fitriani 2004; Rianto 2006; Muhandri dan Subarna 2009; Ekafitri 2009; BPPT 2010), sebagai bahan baku pasta (BPPT 2010), sebagai bahan baku cookies (Azman 2000; Suarni 2005; BPPT 2008; Suarni 2009; Marissa 2010; Mariana 2010),sebagai bahan baku biskuit(Lopulalan 2008; BPPT 2009), sebagai bahan baku roti (Mudjisihono 1994; Richana et al. 2010) maupun sebagai bahan baku produk olahan pangan tradisional lainnya (Fransiska 2010).

Penelitian-penelitian tersebut, belum dapat mendorong penggunaan jagung untuk substitusi tepung terigu maupun tepung beras secara komersial. Hal tersebut salah satunya karena belum tersedianya produk tepung jagung yang memenuhi standar mutu sebagai bahan baku industri pangan sebagaimana ditetapkan dalam Standar Nasional Indonesia (SNI) No. 01-3727-1995 tentang Syarat Mutu Tepung Jagung (BSN 1995). Tim Program Pangan Karbohidrat BPPT (2009) melaporkan bahwa dari 2 (dua) unit pabrik pengolahan jagung berkapasitas besar di Jawa Timur diketahui hanya 34,5-36,4% partikel tepung jagung yang lolos ayakan 60 mesh dan 14,6-15,4% yang lolos ayakan 80 mesh, sedangkan SNI mensyaratkan ukuran partikel tepung jagung adalah minimal 99% lolos ayakan 60 mesh dan minimal 70% lolos ayakan 80 mesh.

Mutu tepung jagung yang masih belum memenuhi standar tersebut menyebabkan terbatasnya penggunaan tepung jagung sebagai bahan baku industri, khususnya industri pangan. Di samping itu, tingginya kandungan lemak pada tepung jagung berpotensi menyebabkan umur simpan tepung jagung menjadi lebih pendek. Kandungan lemak tepung jagung yang dihasilkan, yaitu 1,6-2,1% masih di atas syarat mutu yang ditetapkan oleh United State Department of

Agriculture (USDA) untuk produk cornmeal tipe III (degermed) yaitu maksimal

1,5% (USDA 2008). Oleh karena itu, diperlukan penelitian tentang teknologi proses produksi tepung jagung agar dihasilkan produk tepung jagung yang memenuhi standar mutu yang dipersyaratkan.

Secara teoritis, belum terpenuhinya syarat mutu tepung jagung tersebut, disebabkan adanya matriks protein yang melingkupi granula-granula pati yang tersusun rapat dan teratur dalam horny endosperm jagung sehingga biji jagung sulit dihaluskan dengan penggilingan kering atau dry milling process (Hoseney 1994). Hal tersebut dikuatkan oleh hasil penelitian Martinez et al. (2006) yang melaporkan hasil pengamatan dengan Scanning Electron Microscope (SEM) bahwa biji jagung keras memiliki pola granula pati yang berbeda dari jagung lunak. Granula pati jagung lunak berbentuk spherical dan tersusun longgar di dalam matriks protein, sedangkan granula pati jagung keras berbentuk polygonal

dan tersusun dengan kerapatan tinggi, sehingga sulit untuk dihaluskan.

Secara umum, proses penggilingan jagung secara kering dilakukan dengan memisahkan endosperma dari lembaga, tudung pangkal biji dan kulit ari dengan cara memecah biji jagung menjadi jagung pecah berukuran besar (flaking grits) menggunakan degerminator. Grits yang diperoleh selanjutnya digiling dan dipisahkan mengggunakan plant shifter dan cyclone untuk memperoleh grits

adalah mengumpulkan fraksi grits berukuran kecil (halus) dari masing-masing

cyclone. Proses produksi tepung jagung komersial secara kering tersebut belum

dapat menghasilkan tepung jagung yang memenuhi syarat mutu sebagaimana ditetapkan dalam SNI. Hal tersebut diduga karena keras dan uletnya endosperma jagung.

Keras dan uletnya endosperma jagung tersebut mengindikasikan kuatnya matriks protein yang melingkupi granula pati pada bagian horny endosperm. Kuatnya matriks protein pada endosperma jagung tersebut dapat dilihat dari lamanya waktu perendaman biji jagung dalam larutan SO2 (0,1-0,4%) untuk

melonggarkan matriks protein pada proses pembuatan pati jagung (wet milling

process) yang membutuhkan waktu hingga 36 jam pada suhu 48-52oC (Watson

dan Eckhoff 2004). Selain menggunakan enzim (tunggal maupun majemuk), berbagai upaya untuk melonggarkan matriks protein pada horny endosperm

supaya dapat memperpendek waktu perendaman juga telah dilakukan, diantaranya dengan penambahan asam fosfat, asam asetat, asam sitrat, asam sulfat dan asam klorida ke dalam air rendaman yang mengandung sulfur dioksida (Du et al. 1996), penambahan asam laktat bersama-sama dengan SO2 (Haros et al. 2004),

penambahan asam kuat dan asam lemah bersama-sama dengan SO2 juga

dilakukan oleh Yang et al. (2005). Namun demikian upaya-upaya tersebut tidak berdampak signifikan terhadap percepatan waktu perendamannya. Hal tersebut menunjukkan kuatnya matriks protein dalam horny endosperm jagung.

Penelitian perekayasaan teknologi produksi tepung jagung menggunakan enzim papain untuk meningkatkan kehalusan ukuran partikel tepung jagung belum pernah dilakukan. Penggunaan papain didasarkan pada penelitian Jonhston dan Singh (2001) yang telah meneliti pengaruh penggunaan enzim secara spesifik untuk mengurangi lama waktu perendaman dan penggunaan SO2 pada proses

pembuatan pati jagung. Dilaporkan bahwa enzim tidak dapat berpenetrasi masuk ke dalam biji jagung utuh untuk memecahkan matriks protein yang melingkupi granula pati sehingga penggunaan enzim tidak berpengaruh nyata terhadap pengurangan lama waktu perendaman dan penggunaan SO2. Untuk itu perlu

dilakukan pengecilan ukuran biji jagung agar dapat menghilangkan hambatan difusi enzim ke dalam biji jagung. Menurut Johnston dan Singh (2004), setelah dilakukan perendaman dalam air, pengecilan ukuran biji dan perendaman dengan enzim protease, cellulase, xylanase, cellobiase, β-glucanase, dan kombinasinya, dilaporkan bahwa penggunaan bromelain (protease) menghasilkan rendemen pati paling tinggi dibandingkan kelompok enzim yang lain pada lama waktu perendaman yang sama.

Penambahan papain pada proses pembuatan tepung jagung bertujuan untuk menurunkan kekerasan biji jagung sehingga mudah untuk dihaluskan. Upaya-upaya untuk menggunakan enzim dalam proses pengolahan jagung sudah dimulai oleh Caransa et al. (1988), Steinke dan Johnson (1991), Steinke et al (1991), Moheno-Perez et al. (1999). Penggunaan enzim-enzim tersebut dimaksudkan untuk meningkatkan rendemen dan memperpendek lama waktu perendaman dalam larutan SO2 pada proses produksi pati jagung. Penggunaan enzim untuk

tujuan menggantikan penggunaan SO2 dimulai pada tahun 2001 oleh Johnston dan

Untuk menghasilkan tepung jagung dengan kandungan lemak kurang dari 1,5% dan ukuran kehalusan partikel tepung jagung sesuai persyaratan dalam SNI, maka dalam penelitian ini dilakukan penelitian proses produksi tepung jagung secara enzimatis menggunakan papain.

1.2 Kerangka Pemikiran

Upaya untuk peningkatan mutu tepung jagung yang dihasilkan supaya dapat digunakan untuk mensubstitusi tepung terigu maupun tepung beras diharapkan dapat mengurangi ketergantungan terhadap impor bahan bahan pangan, dan pada akhirnya dapat mengurangi ketergantungan penyediaan pangan bangsa Indonesia terhadap bangsa lain. Oleh karena itu, peningkatan mutu tepung jagung, khususnya peningkatan kehalusan ukuran partikel tepung jagung dan penurunan kandungan lemaknya merupakan target utama dalam penelitian ini. Penggunaan papain sebagai enzim proteolitik didasarkan oleh penggunaan bromelain dalam pengembangan teknologi produksi pati jagung metode basah, serta modifikasi

degerminator yang selama ini digunakan oleh pabrik pengolahan jagung skala

kecil diharapkan mampu mencapai target dalam penelitian ini.

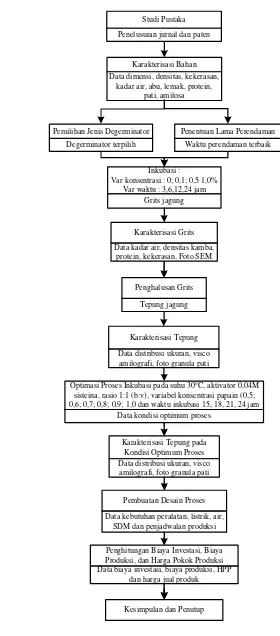

Penelitian yang dilakukan meliputi : pemilihan degerminator dan penentuan waktu perendaman awal biji jagung sebelum degerminasi, penambahan papain untuk menurunkan kekerasan grits dan mempelajari fenomena yang terjadi akibat penambahan papain, optimasi proses penambahan papain, dan perhitungan biaya produksi tepung jagung secara enzimatis dengan merujuk pada unit produksi tepung jagung di Unit Pelaksana Teknis (UPT) Pengolahan Jagung Terpadu Pemerintah Kabupaten Grobogan, di kecamatan Wirosari, Grobogan, Jawa Tengah.

Penerapan teknologi proses hasil penelitian ini diharapkan dapat dimanfaatkan oleh pabrik pengolahan jagung dalam memanfaatkan momentum pertumbuhan industri mi terigu dan dukungan yang kuat dari pemerintah dalam upaya mengurangi ketergantungan terhadap impor bahan pangan khususnya gandum dan tepung terigu dalam mencapai terwujudnya ketahanan pangan nasional. Di samping itu, penerapan teknologi produksi tepung jagung secara enzimatis pada pabrik pengolahan jagung diharapkan dapat memperluas pangsa pasar pabrik pengolahan jagung yang ada, dan pada akhirnya dapat menumbuh kembangkan agroindustri jagung, serta memacu tumbuhnya agroindustri papain di Indonesia. Secara umum skema kerangka pemikiran dalam penelitian ini disajikan pada Gambar 1.1.

1.3 Perumusan Masalah

Peningkatan

ukuran 80 mesh untuk tepung beras. Masih kasarnya ukuran partikel tepung jagung komersial tersebut disebabkan oleh keras dan uletnya biji jagung. Hal tersebut disebabkan, pada biji jagung, selain terdapat floury endosperm yang mudah ditepungkan, juga terdapat horny endosperm yang sulit untuk ditepungkan dengan penggilingan kering biasa karena granula-granula patinya tersusun teratur dengan kerapatan yang tinggi dalam sebuah matriks protein. Oleh karena itu, dibutuhkan suatu perlakuan untuk melonggarkan matriks protein tersebut. Di samping ukuran partikel tepung yang masih kasar, kandungan lemak tepung jagung komersial juga tinggi, yaitu sekitar 1,83-2,43% (bk). Tingginya kandungan lemak tersebut menyebabkan umur simpan tepung jagung menjadi lebih pendek. Tingginya kandungan lemak dalam tepung jagung diduga karena tidak sempurnanya proses degerminasi, sehingga sekitar 85% lemak jagung terdapat pada germ (lembaga) tidak dapat terpisahkan dengan baik. Untuk itu diperlukan peralatan degerminator yang sesuai dan lama waktu perendaman awal biji jagung yang tepat untuk menghasilkan tepung jagung dengan kandungan lemak yang rendah. Kedua hal tersebut diduga kuat sebagai penyebab masih terbatasnya pemanfaatan tepung jagung saat ini.

1.4 Tujuan Penelitian

Tujuan Umum

Penelitian ini bertujuan untuk menghasilkan desain teknologi proses produksi tepung jagung dengan penambahan enzim papain pada perendaman grits

jagung hasil degerminasi. Dari penelitian ini diharapkan akan dihasilkan tepung jagung dengan kehalusan minimal 90% lolos ayakan 80 mesh dan kandungan lemak maksimal 1,5% agar dapat digunakan untuk mensubstitusi penggunaan tepung terigu maupun tepung beras menjadi aneka produk olahan pangan.

Tujuan Khusus

1. Menentukan jenis degerminator dan lama waktu perendaman biji jagung lokal dan hibrida sebelum degerminasi.

2. Menentukan pengaruh penambahan papain terhadap kekerasan dan kandungan protein grits, serta mempelajari fenomena penambahan papain pada grits jagung lokal dan hibrida terhadap morfologi grits, distribusi ukuran partikel dan sifat visco amilografi tepung jagung yang dihasilkan.

3. Menentukan kondisi optimum proses produksi tepung jagung secara enzimatis menggunakan papain.

4. Melakukan perhitungan biaya investasi, biaya produksi dan harga pokok produksi tepung jagung secara enzimatis menggunakan papain dengan merujuk pada unit produksi tepung jagung pada UPT Pengolahan Jagung Terpadu di kabupaten Grobogan, Jawa Tengah.

1.5 Manfaat Penelitian

peluang pasar bagi produk papain yang dihasilkan oleh para kalangan pelaku usaha papain di Indonesia.

1.6 Ruang Lingkup Penelitian

Ruang lingkup dan batasan-batasan dalam penelitian ini meliputi hal-hal berikut :

1. Papain yang digunakan adalah crude papain komersial.

2. Jagung lokal yang digunakan adalah jagung lokal varietas Kodok yang banyak dibudidayakan oleh masyarakat di kabupaten Wonogiri, Jawa Tengah.

3. Jagung hibrida yang digunakan adalah jagung hibrida varietas Pioneer 21 (P21) yang banyak dibudidayakan oleh masyarakat di kabupaten Kediri, Bojonegoro, Lamongan, Blora dan Grobogan.

4. Degerminator yang diuji cobakan adalah polisher gabah (tipe A) yang banyak digunakan oleh masyarakat untuk menyosoh jagung di kabupaten Wonogiri Jawa Tengah dan kabupaten Lamongan Jawa Timur, penyosoh jagung (tipe B) yang banyak digunakan oleh masyarakat di kabupaten Bojonegoro Jawa Timur dan Grobogan Jawa Tengah, serta modifikasi polisher gabah (tipe C) merupakan polisher gabah yang dimodifikasi pada bagian pemarut (saringan) dengan pemarut yang biasa digunakan oleh masyarakat di Lampung untuk mengupas kulit kopi dengan ukuran lubang saringan yang telah disesuaikan dengan ukuran biji jagung.

5. Pembuatan desain proses produksi tepung jagung secara enzimatis merujuk pada unit produksi tepung jagung di UPT Pengolahan Jagung Terpadu milik pemerintah kabupaten Grobogan, Jawa Tengah.

1.7 Kebaruan

Klaim kebaruan terhadap hasil penelitian yang telah dilakukan adalah diperolehnya satu metode baru proses produksi tepung jagung secara enzimatis menggunakan papain. Metode baru tersebut merupakan hasil perekayasaan metode produksi tepung jagung konvensional (dry milling process) dengan penambahan tahapan proses inkubasi dengan papain untuk meningkatkan kehalusan ukuran partikel tepung jagung yang dihasilkan. Penggunaan papain ditujukan untuk menguraikan matriks protein dalam horny endosperm jagung. Dalam metode baru tersebut, sebelum dilakukan inkubasi dengan papain, biji jagung didegerminasi untuk memisahkan endosperma dari lembaga, tudung pangkal biji, dan kulit ari, serta untuk mengecilkan ukuran biji jagung utuh menjadi grits jagung supaya memudahkan penetrasi papain ke dalam bagian endosperma jagung. Terjadinya penguraian matriks protein pada horny endosperm

2

TINJAUAN PUSTAKA

2.1 Morfologi Biji Jagung

Biji jagung terdiri atas empat bagian pokok, yaitu kulit ari (pericarp) dan tudung pangkal biji (tip cap) dengan persentase 5% hingga 6%, lembaga (germ) 12% sampai 14%, dan sisanya endosperma (82%). Kulit ari merupakan lapisan pembungkus biji yang tersusun oleh epicarp (lapisan paling luar), mesocarp, dan tegmen (seed coat). Bagian terbesar dari biji jagung adalah endosperma. Lapisan pertama dari endosperma yaitu lapisan aleuron yang merupakan pembatas antara endosperma dengan kulit. Lapisan aleuron merupakan lapisan yang menyelubungi endospermadan lembaga (Watson 2003).

Komposisi kimia jagung bervariasi tergantung dari jenis varietas, cara tanam, iklim dan tingkat kematangan (Rukmana 2005). Pada jagung muda, kandungan lemak dan proteinnya lebih rendah bila dibandingkan dengan jagung yang tua. Selain itu, jagung juga mengandung karbohidrat yang terdiri atas pati, serat kasar, dan pentosan. Penampang longitudinal biji jagung gigi kuda (dent corn) disajikan pada Gambar 2.1.

Gambar 2.1 Penampang longitudinal biji jagung gigi kuda (Hoseney 1994)

Sementara itu, lembaga terletak pada bagian dasar sebelah bawah dan berhubungan erat dengan endosperma. Lembaga tersusun atas dua bagian, yaitu

skutelum dan poros embrio. Skutelum berfungsi sebagai tempat penyimpanan

Tabel 2.1 Komposisi kimia rata-rata biji jagung utuh dan bagiannya

Komponen Kandungan (%)*

Pati Protein Lemak Gula Abu

Biji utuh 73,4 9,1 4,4 1,9 1,4

Endosperma 87,6 8,0 0,8 0,62 0,3

Lembaga 8,3 18,4 33,2 10,8 10,5

Perikarp 7,3 3,7 1,0 0,34 0,8

Tudung pangkal biji 3,3 9,1 3,8 1,6 1,6

*Persentase bobot kering, Sumber: Watson (2003)

Dari Tabel 2.1 dapat dilihat bahwa komponen utama yang terdapat pada jagung adalah pati. Endosperma jagung mengandung 80,0% dari 73,4% pati yang terdapat dalam biji jagung. Komponen terbesar kedua dalam endosperma setelah pati adalah protein, yaitu 20,4% dari 9,1% protein yang terdapat dalam biji jagung. Sementara itu, lembaga merupakan tempat terdapatnya sebagian besar lemak jagung, yaitu sebanyak 85,6% dari total 4,4% lemak yang terdapat pada biji jagung. Lemak jagung terutama dalam bentuk trigliserida. Sementara itu, serat sebagian besar terdapat pada kulit ari dan tudung pangkal biji. Kandungan serat dalam kulit ari adalah 90,7% dan pada tudung pangkal biji adalah 95% dari 9,5% serat yang terdapat pada biji jagung utuh (Watson 2003).

Sebanyak 79,5% dari 1,4% mineral jagung terdapat pada lembaga, mungkin karena diperlukan untuk pertumbuhan embrio. Menurut Haryadi et al. (1991), komponen anorganiknya terutama berupa senyawa fosfor. Sebagian besar dalam bentuk garam potassium dan magnesium. Fitin merupakan bentuk penting senyawa fosfor, yang dibebaskan oleh enzim fitase untuk merangsang pertumbuhan embrio. Mineral keempat (setelah P, K, dan Mg) adalah sulfur (S) yang terdapat dalam bentuk asam amino metionina dan sisteina. Di samping itu, jagung merupakan sumber selenium yang penting pada ransum ternak.

Jagung mengandung dua jenis vitamin larut lemak, yaitu vitamin A (beta karoten) dan vitamin E serta sebagian besar vitamin larut air. Jagung mengandung vitamin B1 (thiamin) dan piridoksin dalam jumlah yang cukup untuk ternak. Niasin dalam jagung berada dalam bentuk terikat. Perlakuan dengan alkali dapat membebaskan niasin (Haryadi et al. 1991).

Karbohidrat pada jagung dapat dibedakan menjadi tiga golongan, yaitu karbohidrat sederhana, karbohidrat struktural, dan karbohidrat kompleks sumber energi. Karbohidrat sederhana pada jagung terdiri dari sekitar 2% glukosa, fruktosa, dan gula nukleotida. 4-8% sukrosa, 0,4% maltosa, serta karbohidrat sederhana lainnya, seperti raffinosa, maltotriosa, gula alkohol, dan senyawa pektat yang berasosiasi dengan selulosa membentuk protopektin yang tidak larut dalam air. Karbohidrat struktural meliputi komponen pektin, hemiselulosa, selulosa, pentosan, arabinogalaktan, xyloglucan (sebagian besar terdapat pada perikarp, tudung pangkal biji, dan aleuron). Karbohidrat struktural ini dapat berfungsi sebagai serat makanan (Haryadi et al. 1991).

mempunyai derajad polimerisasi 12-20 unit glukosa untuk rantai pendek dan 40-60 unit glukosa untuk yang berantai panjang (Haryadi et al. 1991; Jane 2009).

Ikatan antara protein dan pati dalam endosperma biji jagung cukup kuat. Air saja tidak cukup untuk memisahkan protein dan pati selama proses pembuatan pati dengan metode basah. Sel endosperma sangat besar dengan dinding-dinding sel tipis dan secara nyata dibedakan dalam dua jenis, yaitu vitrous endosperm terlihat bening dan transparan, sedangkan opaque endosperm terlihat bertepung. Vitrous

endosperm sering kali disebut horny endosperm dan opaque endosperm disebut

juga floury endosperm. Vitrous endosperm mengandung granula pati berbentuk

polygonal dan tersusun rapat dalam matriks protein yang kompak, sedangkan

opaque endosperm mengandung granula pati berbentuk spherical dan tersusun

kurang rapat dalam filamen-filamen lembaran protein yang tipis dengan menyediakan banyak rongga udara diantara granula-granula (Hoseney 1994).

Martinez et al. (2006) melaporkan bahwa terdapat korelasi positif yang signifikan (p-value < 0,05) antara kekerasan dan densitas biji jagung, dan adanya korelasi negatif yang signifikan (p-value < 0,05) antara kekerasan biji dan

flotation index. Adanya hubungan tersebut dapat dijelaskan dari hasil pengamatan

dengan SEM pada biji jagung keras dan lunak. Kerapatan penyusunan granula pati pada endosperma jagung keras dan jagung lunak ditunjukkan pada Gambar 2.2.

Gambar 2.2 Biji jagung dari jenis hard kernel (atas) dan soft kernel

(bawah) (Martinez et al. 2006)

Gambar 2.2 juga memperlihatkan bahwa biji jagung keras memiliki pola granula pati yang berbeda dari jagung lunak. Granula pati jagung lunak berbentuk

spherical dan tersusun longgar di dalam matriks protein, berkebalikan dengan

2.2 Protein pada Biji Jagung

Protein mengisi hampir 10% dari seluruh biji jagung. Ikatan antara protein dan pati dalam endosperma biji jagung cukup kuat. American Physiological

Society (1987) mengklasifikasikan protein jagung berdasarkan sifat kelarutannya,

yaitu albumin (larut dalam air), globulin (larut dalam larutan garam), prolamin

atau zein (larut dalam etanol 70%), dan glutelin (larut dalam larutan NaOH). Pada jagung biasa, kandungan zein, glutelin, albumin, dan globulin masing-masing adalah 47,2%, 35,1%, 3,2% dan 1,5% (Inglett 1987), sedangkan menurut Vasal (1994) Porsi fraksi protein pada endosperma adalah 3% albumin, 3% globulin, 60% zein, dan 26% glutelin. Adanya perbedaan tersebut menunjukkan fraksi protein dalam biji jagung dapat direkayasa seiring dengan kemajuan bioteknologi.

Zein merupakan protein penyimpanan terbesar pada endosperma jagung. Berdasarkan pada konstanta sedimentasi dan difusi, molekul zein mempunyai bentuk globula panjang (rasio axial 15:1). Protein zein mempunyai komposisi asam amino dengan kadar asam glutamat, prolina, leusina, dan alanina yang tinggi, serta kadar lisina, triptofan, histidina, dan metionina yang rendah. Berdasarkan pada perbedaan kelarutan, ada 2 (dua) jenis protein zein, yaitu α-zein

yang larut pada etanol 95% dan β-zein yang larut pada etanol 60%. α-zein

mengandung lebih banyak histidina, arginina, prolina, dan metionina daripada β -zein (Laszity 1986).

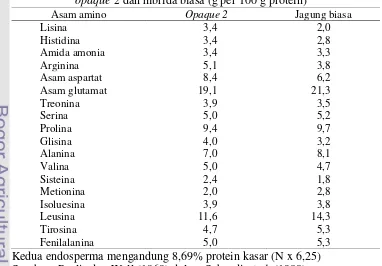

Menurut Subandi et al. (1988), mutu protein merupakan salah satu kriteria untuk menentukan nilai gizi suatu komoditi. Faktor yang mempengaruhi mutu protein adalah kadar protein itu sendiri dan pola asam amino penyusunnya. Kadar dan komposisi asam amino penyusun protein dipengaruhi oleh varietas dan lingkungan tumbuhnya. Komposisi asam-asam amino jagung hibrida biasa dan varietas hasil mutasi genetik (opaque 2) disajikan pada Tabel 2.2.

Tabel 2.2 Kandungan asam-asam amino pada endosperma jagung

opaque 2 dan hibrida biasa (g per 100 g protein)

Asam amino Opaque 2 Jagung biasa

Lisina 3,4 2,0

Protein prolamin jagung (zein) dihubungkan dengan dua jenis struktur endosperma. Chandrashekar dan Mazhar (1999) telah melaporkan hubungan antara vitrous dan opaque endosperm dengan proporsi masing-masing jenis zein. Secara umum telah disepakati bahwa keberadaan α-zein dan β-zein keduanya penting dalam struktur endosperma biji jagung karena keduanya mempunyai pengaruh pada kenampakan dari endosperma dan kekuatan biji (ketahanan terhadap penggilingan), sebagai akibat dari cara granula-granula pati terkemas dalam berbagai matriks protein. Bila biji jagung diletakkan di atas kaca dan disinari dari bawah, maka akan terlihat bahwa vitrous endosperm cenderung transparan dan dapat meneruskan cahaya, sedangkan opaque endosperm nampak berwarna hitam dan tidak dapat meneruskan cahaya.

2.3 Papain

Penggunaan papain pada penelitian ini didasarkan pada besarnya potensi tanaman pepaya yang ada di Indonesia, baik yang dibudidayakan oleh petani maupun kelompok petani dan pengusaha besar. Data BPS (2012) menunjukkan luas areal tanaman pepaya sebesar 11679 Ha tahun 2012, tumbuh 5,64% dari tahun 2011 yang mencapai 11055 Ha.

Papain merupakan enzim proteolitik pada getah pepaya (lateks), baik batang, daun, dan buahnya. Nama lain papain adalah papayatin atau vegetable

pepsin karena mempunyai mekanisme kerja yang serupa dengan pepsin dan

tripsin dalam kemampuannya mencerna. Berdasarkan Nomenclature Commission

The International Union of Biochemistry tahun 1978, nomor kode enzim papain

adalah EC3.4.22.2 yang berarti masuk klas utama hidrolase, subklas enzim yang mempunyai keaktifan spesifik pada ikatan peptida, sub-subklas enzim thiol

proteinase dan mempunyai nomor urut 2(dua) pada kelompok proteinase (Menard

dan Storer 1998).

Untuk mendapatkan mutu papain kasar yang baik, pengeringan dilakukan dengan oven, cabinet dryer, dan pengering vakum pada suhu antara 50–60OC selama enam jam. Cara ini lebih baik dibandingkan dengan pengeringan matahari, karena tidak tergantung pada cuaca dan proses pengeringan dapat lebih merata (Muhidin 1999). Jagtiani et al. (1988) menyatakan bahwa pengering vakum merupakan alat pengering terbaik untuk mengeringkan papain. Setelah proses pengeringan selesai, selanjutnya lapisan tipis getah kering yang diperoleh dihancurkan hingga berbentuk tepung.

Sisi aktif papain adalah satu gugus sulfhidril (-SH) dalam asam amino sistein 25 dan histidin 159 yang merupakan bagian utama dalam proses katalisis. Berdasarkan keaktifan gugus sulfhidril, papain dikelompokkan menjadi 3 (tiga) jenis, yaitu pertama papain aktif dengan gugus –SH yang bebas; kedua adalah papain inaktif dengan gugus –SH membentuk ikatan disulfida dengan sistein lain; dan ketiga adalah papain inaktif dengan gugus –SH teroksidasi menjadi asam sulfenat. Menurut Kirsch (2001), modifikasi oksidatif dari gugus –RSH akan membentuk asam sulfenat (RSOH), dan oksidasi lebih lanjut akan menghasilkan asam sulfinat (RSO2H) dan selanjutnya menjadi asam sulfonat (RSO3H). Dimana

reaksi gugus sulfhidril menjadi asam sulfinat dan asam sulfonat dianggap sebagai reaksi yang tidak dapat balik (irreversible), sementara asam sulfenat terlalu reaktif untuk tetap bertahan dan merupakan hasil antara yang tidak stabil serta masih dapat balik (reversible).

Untuk mempertahankan keaktifan papain harus ditambahkan antioksidan untuk mencegah terjadinya oksidasi yang dapat menurunkan aktifitas proteolitik papain. Sedangkan untuk mengaktifkan kembali perlu ditambahkan aktivator. Beberapa antioksidan yang lazim digunakan adalah asam askorbat, natrium hidrogenbisulfit, dan natrium metabisulfit. Adapun aktivator yang umum digunakan adalah sisteina. Rachdiati (2006) melaporkan bahwa panambahan natrium metabisulfit 0,01M pada pH 4,0 menghasilkan peningkatan aktivitas papain kasar sebesar 26,56%, dan penggunaan sistein 0,04M pada pH 6,0 menghasilkan peningkatan aktifitas papain kasar sebesar 78,63%.

Kemampuan proteolitik papain tersebut, menjadikan papain banyak digunakan sebagai pelunak daging, pembuat konsentrat protein, penghidrolisis protein, pelembut kulit pada industri penyamakan kulit, anti dingin pada industri bir, sebagai bahan baku obat, kosmetik dan lain-lain. Distribusi penggunaan papain untuk industri di negara maju adalah untuk industri bir 75%, industri daging 10%, industri ikan 5%, industri makanan lainnya 5%, industri farmasi 3%, dan penggunaan lainnya 2%.

Sebagai penghidrolisis protein, papain mempunyai daya memecahkan molekul protein atau hidrolisis protein. Hidrolisis protein tersebut dapat berlangsung pada pH, suhu, kemurnian, dan konsentrasi papain berada pada kondisi yang tepat (Suhartono 1989). Hal ini sering digunakan pada pembuatan pepton dan asam amino. Pada penelitian ini papain akan digunakan untuk memecahkan matriks protein yang melingkupi granula pati yang berada pada bagian horny endosperm pada biji jagung.

2.4 Mekanisme Pemutusan Ikatan Peptida oleh Papain

k1 k2

E + S → ES → S + P

k-1

Keterangan :

E : Enzim papain

S : Substrat protein jagung ES : Kompleks enzim substrat P : Produk

Menurut Suhartono (1989), papain memotong protein pada sisi karboksil dari asam amino valina, lisina dan arginina. Pemotongan pada sisi karboksil dilakukan oleh sisi aktif papain, yaitu gugus sulfidril (-SH) atau juga sering disebut gugus thiol. Proses penguraian matriks protein pada endosperma jagung di awali oleh pembentukan ikatan kovalen thiol ester antara gugus thiol pada sisteina (sisi aktif papain) dengan gugus karboksil pada asam amino valina, lisina, dan arginina dari zein, glutelin, globulin, dan albumin. Selanjutnya adalah penguraian enzim substrat melalui pemutusan ikatan peptida pada sisi karboksil dari substrat protein dan menjadi molekul protein berantai peptida lebih pendek.

Reaksi pembentukan ikatan kovalen thiol ester mengikuti reaksi esterifikasi gugus thiol dengan asam karboksilat pada kondisi asam (pH < 7) (Fessenden dan Fessenden 1981) dengan reaksi sebagai berikut :

H+

Pep —SH + Pep’ — COOH → Pep’— COS—Pep + H2O

Keterangan :

Pep : Peptida

2.5 Perkembangan Penggunaan Enzim pada Industri Pengolahan Jagung

Penelitian penggunaan enzim pada industri pengolahan jagung banyak dilakukan untuk meningkatkan rendemen, mengurangi waktu proses, dan mengurangi penggunaan SO2 pada proses produksi pati jagung. Secara umum,

pembuatan pati dengan metode penggilingan basah terdiri dari tahap pembersihan, perendaman dengan SO2, pemisahan komponen-komponen biji jagung yang

meliputi tahap penggilingan kasar dan pemisahan lembaga, penggilingan halus dan pemisahan serat, pemisahan dan pemurnian pati serta starch finishing

(Johnson dan May 2003). Perendaman dengan larutan sulfur dioksida (SO2 ) pada

konsentrasi 0,1-0,4% dilakukan selama 24 sampai 36 jam pada suhu 48-52oC (Watson dan Eckhoff 2004). Penggunaan SO2 dimaksudkan untuk melunakkan

bagian kernel jagung, menghancurkan matriks protein di antara granula pati, dan membuat lembaga lebih mudah terpisah dari bagian endosperma. SO2 juga

berfungsi sebagai antimikroba yang akan mencegah tumbuhnya organisme yang akan menurunkan mutu produk pati yang dihasilkan (Eckhoff dan Watson 2009). Di samping itu, perendaman dengan SO2 dapat menciptakan kondisi yang

Lamanya waktu perendaman dalam larutan SO2 pada proses perendaman

(steeping) menyebabkan tingginya biaya produksi pati jagung. Berbagai penelitian

untuk memperpendek lama waktu perendaman telah banyak dilakukan, diantaranya oleh Haros et al. (2004) yang melaporkan bahwa penambahan asam

laktat di dalam proses perendaman dapat mempermudah terjadinya proses difusi

SO2 ke dalam biji jagung dan mempermudah terjadinya pemecahan matriks

protein sehingga dapat mengurangi lama perendaman. Perlakuan awal dengan memberikan gas amonia terhadap biji jagung juga telah dilakukan oleh Core (2004) yang bertujuan untuk melonggarkan ikatan antara komponen-komponen di dalam biji jagung sehingga mudah untuk dipisahkan dan memperpendek lama perendaman dalam larutan SO2, yaitu hanya selama enam jam.

Johnston dan Singh (2001) melakukan penelitian untuk mengetahui pengaruh penggunaan enzim secara spesifik untuk meningkatkan rendemen pati tanpa menggunakan SO2 sebagai bahan untuk perendaman. Dalam penelitian

tersebut didapati bahwa enzim tidak dapat berpenetrasi masuk ke dalam biji dan memecahkan matriks protein yang mengelilingi partikel pati. Untuk itu perlu dilakukan pengecilan ukuran biji jagung menjadi grits jagung untuk menghilangkan hambatan difusi enzim dalam biji. Namun demikian, pengecilan ukuran ini dapat berdampak pada pecah atau rusaknya lembaga. Lembaga yang rusak atau pecah dapat mengakibatkan nilai lembaga hilang dan minyak yang keluar dapat menyebabkan permasalahan baru pada tahap pemisahan selanjutnya. Hal ini harus dijadikan pertimbangan karena lembaga merupakan bagian bernilai ekonomi tinggi dalam biji jagung.

Johnston dan Singh (2004) melakukan pengembangan metode penggunaan enzim dalam proses produksi pati dengan terlebih dahulu merendam biji jagung dengan air agar terjadi hidrasi sebelum dilakukan pengecilan ukuran. Setelah direndam dengan air, biji dipecahkan untuk mempermudah enzim terdifusi masuk ke dalam biji. Dengan metode tersebut, dilaporkan bahwa penambahan enzim

protease pada larutan yang sudah mengandung SO2 tidak memberikan perbedaan

hasil yang nyata. Hal ini disebabkan SO2 dapat bekerja baik dengan atau tanpa

penambahan enzim. Dalam penelitian tersebut, Johnston dan Singh (2004) juga melaporkan bahwa enzim protease (bromelain) memberikan hasil rendemen yang paling tinggi dibandingkan kelompok enzim yang lain (cellulase, xylanase,

cellobiase, β-glucanase, dan kombinasinya), dan diketahui juga bahwa penggunaan bromelain terhadap jagung giling kasar (grits) yang telah terhidrasi ternyata mampu mengurangi lama waktu perendaman.

2.6 Teknologi Produksi Tepung Jagung

Tepung adalah bentuk hasil pengolahan bahan dengan cara penggilingan atau penepungan. Pada proses penggilingan, ukuran bahan diperkecil dengan cara diremuk yaitu bahan ditekan dengan gaya mekanis dari alat penggilingan. Mekanisme pada proses penggilingan diikuti dengan peremukan bahan dan energi yang dikeluarkan sangat dipengaruhi oleh kekerasan bahan dan kecenderungan bahan untuk dihancurkan (Riyani 2007).

dengan tipe jagung tepung (floury corn) sebagian besar terdiri atas bagian lunak dan digunakan sebagai bahan baku dalam pembuatan tepung.

Menurut SNI 01-3727-1995, tepung jagung adalah tepung yang diperoleh dengan cara menggiling biji jagung yang bersih dan baik. Penggilingan biji jagung ke dalam bentuk tepung merupakan suatu proses memisahkan endosperma dari lembaga, kulit ari, dan tudung pangkal biji. Endosperma merupakan bagian biji jagung yang digiling menjadi tepung dan memiliki kadar karbohidrat paling tinggi. Kulit ari memiliki kandungan serat yang tinggi sehingga harus dipisahkan dari endosperma karena dapat membuat tepung bertekstur kasar, sedangkan lembaga merupakan bagian biji jagung yang paling tinggi kandungan lemaknya sehingga harus dipisahkan karena lemak yang terkandung di dalam lembaga dapat membuat tepung tengik. Tudung pangkal biji merupakan bagian yang harus dipisahkan karena dapat membuat tepung menjadi kasar. Apabila pemisahan tudung pangkal biji tidak sempurna maka akan terdapat butir-butir hitam pada tepung (Riyani 2007). Proses produksi tepung jagung diawali dengan pemisahan biji jagung dari berbagai kotoran berupa kerikil, sisa-sisa tongkol, maupun logam. Selanjutnya dilakukan pemisahan tudung pangkal biji, kulit ari dan lembaga pada biji jagung dengan endospermanya. Pemisahan tersebut dimaksudkan untuk menghilangkan lemak, serat, abu, maupun sebagian protein yang terletak pada lembaga, tudung pangkal biji maupun kulit ari. Selanjutnya endosperma yang diperoleh dihaluskan dengan penggilingan dan pengayakan (Wahyudi 2003). Dengan prinsip dasar proses tersebut, maka tepung jagung pada umumnya masih mempunyai kandungan protein yang tinggi. Disamping itu, juga masih terdapat sebagian kecil lemak, abu maupun serat. Efektifitas proses degerminasi akan menghasilkan tepung dengan rendemen tinggi dan kandungan lemak, abu maupun serat yang kecil.

Pada proses penggilingan kering dihasilkan jagung pecah (grits) dalam berbagai ukuran, yaitu flaking grits, coarse grits, brewers grits, snack grits. Di samping itu, juga dihasilkan cornmeal, corn flour, dan lembaga. Grits biasanya mengandung kurang dari 1% lemak, 1-1,5% fine meal, dan 2% flour. Lembaga biasanya digunakan untuk pakan ternak dan hanya sebagian kecil yang digunakan untuk makanan. Grits digunakan untuk membuat makanan sereal atau untuk makanan ringan yang dibuat dengan metode ekstrusi (Johnson 1991).

Pengolahan biji jagung dengan alkali (alkali cooked milling) adalah proses pembuatan tepung jagung dengan penambahan Ca(OH)2 sebanyak 1% kemudian

direbus dan dikeringkan baru kemudian digiling untuk mendapatkan tepung jagung. Tujuan dari penambahan Ca(OH)2 adalah untuk meningkatkan kandungan

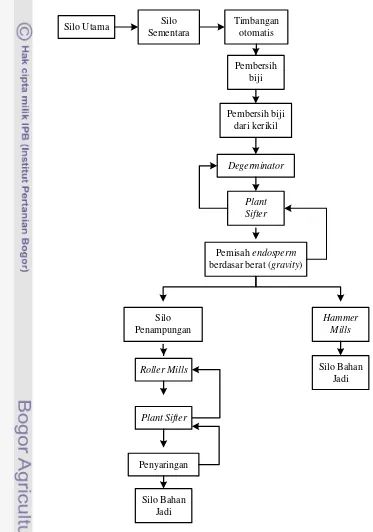

kalsium pada tepung jagung. Pengolahan dengan alkali ini biasanya digunakan pada industri pangan dengan tujuan untuk menghasilkan produk pangan tertentu (Gomez et al. 1989; Johnson 1991; Toro-Vazquez dan Gomez-Aldapa 2001; Eckhoff et al. 1999; Bangun et al. 2005). Secara umum skema proses produksi tepung jagung metode kering ditunjukkan pada Gambar 2.3.

selanjutnya dilakukan proses degerminasi dengan menggunakan peralatan penyosoh jagung ataupun dengan menggunakan polisher gabah. Proses penyosohan berlangsung berulang-ulang hingga diperoleh endosperma yang bersih. Jagung pecah (flaking grits) hasil degerminasi, selanjutnya direndam 1 (satu) malam sebelum pada keesokan harinya digiling dengan hammer mill

maupun disk mill atau keduanya.

Silo Utama Silo

Sementara

Timbangan otomatis

Pembersih biji

Pembersih biji dari kerikil

Degerminator

Plant Sifter

Pemisah endosperm berdasar berat (gravity)

Hammer Mills

Silo Bahan Jadi Silo

Penampungan

Roller Mills

Penyaringan

Silo Bahan Jadi Plant Sifter

Tepung jagung hasil penggilingan ada yang langsung dijual sebagai bahan baku nasi jagung, ada juga yang dipisahkan ukurannya antara yang kasar dan halus dengan tujuan untuk memudahkan konsumen memilih ukuran tepung sesuai dengan peruntukkannya. Selama ini masyarakat menggunakan tepung jagung hanya untuk campuran nasi beras dan bahan campuran kue kering dan kue tradisional. Secara umum skema proses produksi tepung jagung pada skala kecil dan rumah tangga ditunjukkan pada Gambar 2.4.

- Penimbangan - Pembersihan biji

Perendaman Awal

Degerminasi

Perendaman Kedua Air

Air

Pengayakan Produk Penggilingan

Jagung Pipil Kering

Germ, Tip cap, Pericarp

Grits

Jagung

Tepung Jagung

Gambar 2.4 Skema produksi tepung jagung skala kecil (BPPT 2009)

2.7 Potensi Pemanfaatan dan Syarat Mutu Tepung Jagung