PERANCANGAN TATA LETAK FASILITAS BAGIAN

PRODUKSI MENGGUNAKAN METODE ALGORITMA

GENETIK DI PT. PUTRA SEJAHTERA MANDIRI

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari

Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

MUHAMMAD SADRI BELLIA

1 0 0 4 0 3 1 2 6

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa yang telah memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, khususnya program studi Reguler Strata Satu, Fakultas Teknik, Universitas Sumatera Utara. Judul untuk tugas

sarjana ini adalah ―Perancangan Tata Letak Fasilitas Bagian Produksi Menggunakan Algoritma Genetik di PT. Putra Sejahtera Mandiri‖.

Penulis menyadari masih banyak kekurangan dalam penulisan tugas sarjana ini. Oleh karena itu, penulis mengharapkan saran dan masukan yang bersifat membangun demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat bermanfaat bagi penulis, perpustakaan Universitas Sumatera Utara, dan pembaca lainnya.

DAFTAR ISI

BAB

HALAMAN

LEMBAR SAMPUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiv

I PENDAHULUAN ... I-1 1.1. Latar Belakang ... I-1 1.2. Rumusan Masalah ... I-4 1.3. Tujuan dan Manfaat ... I-5 1.4. Batasan dan Asumsi Penelitian ... I-5

II GAMBARAN UMUM PERUSAHAAN ... II-1

DAFTAR ISI (LANJUTAN)

BAB

HALAMAN

2.3.2. Struktur Organisasi ... II-3 2.3.3. Pembagian Tugas dan Tanggung Jawab ... II-5 2.3.4. Jumlah Tenaga Kerja dan Jam Kerja ... II-8 2.3.4.1. Jumlah Tenaga Kerja... II-8 2.3.4.2. Jam Kerja ... II-9 2.3.5. Sistem Pengupahan ... II-9 2.4. Proses Pengolahan ... II-11 2.4.1. Bahan yang Digunakan ... II-11 2.4.1.1. Bahan Baku ... II-11 2.4.1.2. Bahan Penolong ... II-12 2.4.1.3. Bahan Tambahan ... II-12 2.4.2. Uraian Proses ... II-13 2.5. Utilitas ... II-16 2.6. Safety and Fire Protection ... II-16 2.7. Limbah ... II-16

III LANDASAN TEORI ... III-1

DAFTAR ISI (LANJUTAN)

BAB

HALAMAN

3.1.3. Ruang Lingkup Rancang Fasilitas ... III-3 3.1.4. Prosedur Perencanaan dan Penyusunan Tata

Letak Fasilitas ... III-4 3.1.5. Jenis-Jenis Persoalan Tata Letak ... III-5 3.2. Algoritma Genetik ... III-7 3.2.1. Pengertian Algoritma Genetik ... III-8 3.2.2.1. Langkah-langkah Algoritma Genetik ... III-9 3.2.2. Stuktur Umum Algoritma Genetik ... III-10 3.2.3. Algoritma Genetika Komponen-komponen

Utama ... III-11 3.2.4. Istilah-istilah dalam Algoritma Genetic ... III-13 3.2.5. Aplikasi Algoritma Genetik ... III-13 3.2.6. Operator Genetik ... III-15 3.2.6.1. Crossover ... III-15 3.2.6.2. Mutasi ... III-17 3.2.7. Parameter Genetik ... III-18

IV METODOLOGI PENELITIAN ... IV-1

DAFTAR ISI (LANJUTAN)

BAB

HALAMAN

4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-1 4.5. Kerangka Konseptual Penelitian ... IV-2 4.6. Rancangan Penelitian ... IV-3 4.7. Identifikasi Data dan Instrumen Penelitian ... IV-4 4.8. Pengolahan Data ... IV-5

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1

5.1. Pengumpulan Data ... V-1 5.1.1. Data Departemen Produksi ... V-1 5.1.2. Tata Letak Departemen ... V-2 5.1.3. Frekuensi Perpindahan Material Antar Departemen ... V-3 5.2. Pengolahan Data... V-4

5.2.1. Pengolahan Data untuk Penentuan Tata Letak

DAFTAR ISI (LANJUTAN)

BAB

HALAMAN

5.2.1.4. Lokasi Kandidat I/O Point ... V-13 5.2.1.5. Data Jarak antar Kandidat I/O point ... V-14 5.2.2. Pengolahan Data untuk Penentuan Jalur Perpindahan

Bahan ... V-15 5.2.2.1. Representasi ... V-16 5.2.2.2. Penentuan Parameter ... V-16 5.2.2.3. Inisialisasi Populasi Awal ... V-16 5.2.3. Seleksi ... V-19 5.2.4. Penyilangan (Crossover) ... V-26 5.2.5. Mutasi ... V-30 5.2.6. Pelestarian Kromosom ... V-34

VI ANALISIS PEMECAHAN MASALAH ... VI-1

DAFTAR ISI (LANJUTAN)

BAB

HALAMAN

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

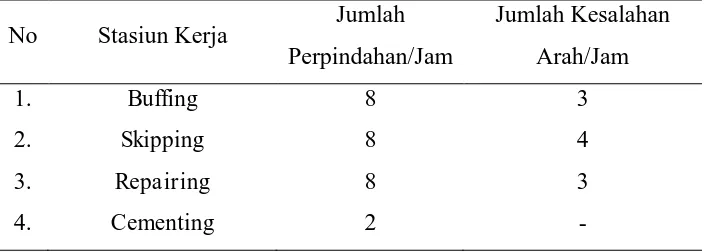

DAFTAR TABEL

TABEL HALAMAN

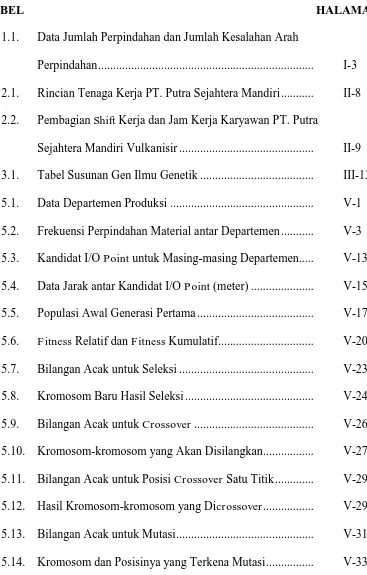

1.1. Data Jumlah Perpindahan dan Jumlah Kesalahan Arah

Perpindahan ... I-3 2.1. Rincian Tenaga Kerja PT. Putra Sejahtera Mandiri ... II-8 2.2. Pembagian Shift Kerja dan Jam Kerja Karyawan PT. Putra

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.15. Hasil Susunan Gen Setelah Mutasi ... V-34 5.16. Bilangan Acak untuk Pelestarian Kromosom ... V-34 5.17. Kromosom-kromosom yang Akan Diganti ... V-35 5.18. Kromosom-kromosom Pengganti ... V-36 5.19. Populasi Akhir Generasi Pertama/Populasi Awal Generasi

Kedua ... V-36 5.20. Hasil Susunan Gen Akhir Pada Generasi 3 ... V-39 6.1. Hasil Rekapitulasi Nilai Fitness Terbaik, Terburuk, dan

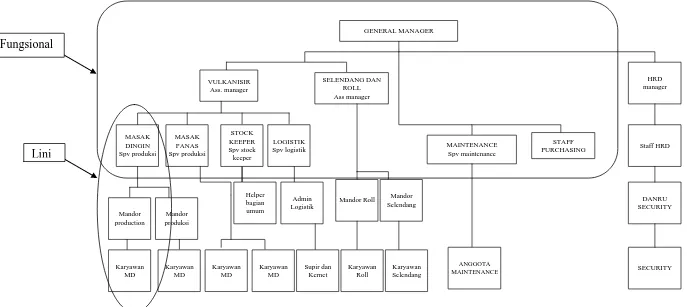

DAFTAR GAMBAR

GAMBAR HALAMAN

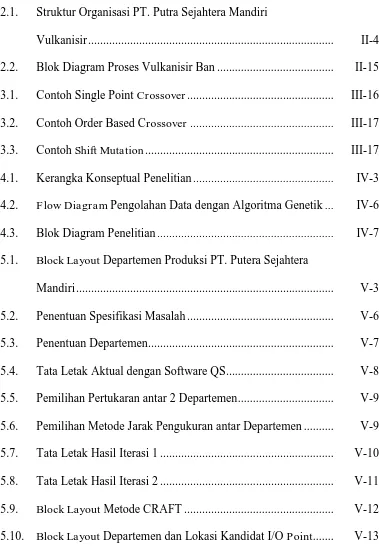

2.1. Struktur Organisasi PT. Putra Sejahtera Mandiri

Vulkanisir ... II-4 2.2. Blok Diagram Proses Vulkanisir Ban ... II-15 3.1. Contoh Single Point Crossover ... III-16 3.2. Contoh Order Based Crossover ... III-17 3.3. Contoh Shift Mutation ... III-17 4.1. Kerangka Konseptual Penelitian ... IV-3 4.2. Flow Diagram Pengolahan Data dengan Algoritma Genetik ... IV-6 4.3. Blok Diagram Penelitian ... IV-7 5.1. Block Layout Departemen Produksi PT. Putera Sejahtera

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

ABSTRAK

PT. Putra Sejahtera Mandiri merupakan salah satu perusahaan yang bergerak di bidang vulkanisir ban di Sumatera Utara. Secara umum, permasalahan yang dihadapi adalah kesalahan perpindahan tata letak fasilitas. Kesalahan perpindahan tata letak mempengaruhi waktu dan biaya material handling, yang akhirnya akan berdampak pada produktifitas keseluruhan dan efisiensi pada lantai pabrik. Berdasarkan pengamatan kesalahan arah perpindahan tersebut diakibatkan oleh operator yang melakukan perpindahan bahan yang tidak sesuai jalur. Hal inilah yang melatar belakangi penelitian untuk melakukan usulan perbaikan jalur perpindahan sehingga dapat meminimumkan material handling. Metode yang digunakan untuk memindahkan material pada jarak yang sependek-pendeknya salah satunya ialah dengan metode algoritma genetik. Hasil perancangan lokasi I/O point yang diperoleh dengan menggunakan metode Algoritma Genetik merupakan solusi terbaik dari 3 generasi yang dilakukan. Rancangan terakhir ini memberikan jarak minimum yang akan ditempuh material sebesar 1709,15 meter sehingga material bergerak melalui titik-titik yang telah ditentukan dan tidak akan ada penambahan jarak lagi.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Era globalisasi yang akan kita hadapi membawa perubahan besar pada berbagai aspek kehidupan, khususnya pada kehidupan berbisnis. Dengan semakin terbukanya pasar global maka pengusaha dituntut untuk melakukan pembenahan terhadap kinerjanya dalam rangka memenuhi kualitas produk yang dikehendaki pasar.

Kelancaran transportasi merupakan salah satu faktor utama dalam rangka memenuhi kualitas produk yang dikehendaki pasar. Semakin lancar transportasi suatu perusahaan, semakin baik pula pemenuhan target dari perusahaan tersebut. Kelancaran transportasi juga harus didukung oleh penggunaan kendaraan dengan ban yang baik pula.

Industri ban merupakan salah satu sektor industri yang paling bagus posisinya di Indonesia. Industri yang bergerak sebagai industri pendukung otomotif ini semakin tahun semakin berkembang. Mengingat tingkat penjualan mobil yang terus meningkat, sehingga kebutuhan ban semakin meningkat dan memiliki tingkat persaingan yang tinggi. Oleh karena itu perusahaan membutuhkan metode atau cara untuk memenangkan persaingan.

ruangan atau lantai produksi. Salah satu faktor yang perlu dipertimbangkan dalam perancangan fasilitas adalah menemukan tata letak yang efektif. Definisi permasalahan tata letak fasilitas secara umum adalah bagaimana menemukan susunan terbaik sehingga menghasilkan operasi yang efisien. Tata letak mempengaruhi waktu dan biaya material handling, yang akhirnya akan berdampak pada produktifitas keseluruhan dan efisiensi pada lantai pabrik.

Pemindahan bahan atau material adalah suatu aktivitas yang sangat penting dalam kegiatan proses produksi dan memiliki kaitan erat dengan perancangan tata letak fasilitas produksi. Aktivitas ini sendiri sebenarnya

merupakan aktivitas yang diklasifikasikan ―non produktif‖ sebab tidak

memberikan nilai tambah terhadap bahan atau material yang dipindahkan. Disini tidak terjadi perubahan bentuk, dimensi maupun sifat-sifat fisik atau kimiawi dari material yang dipindahkan. Di sisi lain justru kegiatan pemindahan material tersebut akan menambah biaya. Dengan demikian sedapatnya aktifitas pemindahan material tersebut ditekan seminimal mungkin.

Ban vulkanisir menjadi alternatif yang diminati karena ban vulkanisir dinilai lebih murah dibandingkan dengan ban baru.

PT. Putra Sejahtera Mandiri merupakan salah satu perusahaan yang bergerak di bidang vulkanisir ban di Sumatera Utara. Pada kondisi real di lantai produksi, penulis menilai perpindahan bahan dari stasiun building ke stasiun

envolving belum efektif karena dengan frekuensi perpindahan yang tinggi yaitu 8 kali per jam seharusnya letak kedua stasiun ini berdekatan. Kemudian dari Tabel 1.1. yang merupakan data pendahuluan dapat dilihat bahwa terjadi kesalahan perpindahan 1 sampai 4 kali perjam pada masing-masing stasiun kerja. Jika dikonversikan dalam 1 hari dengan 8 jam kerja dan 2 shift kerja maka jumlah kesalahan perpindahan berkisar antara 16 sampai 64 atau sekitar 25% kesalahan. Berdasarkan pengamatan pendahuluan kesalahan arah perpindahan tersebut diakibatkan oleh operator yang melakukan perpindahan bahan yang tidak sesuai jalur. Hal inilah yang melatar belakangi penulis untuk melakukan usulan perbaikan jalur perpindahan pada PT. Putera Sejahtera Mandiri sehingga dapat meminimumkan material handling. Data Jumlah Perpindahan dan Jumlah Kesalahan Perpindahan dapat dilihat pada Tabel 1.1.

Tabel 1.1. Data Jumlah Perpindahan dan Jumlah Kesalahan Arah

Perpindahan

No Stasiun Kerja Jumlah

Perpindahan/Jam

Jumlah Kesalahan Arah/Jam

1. Buffing 8 3

2. Skipping 8 4

3. Repairing 8 3

Tabel 1.1. Data Jumlah Perpindahan dan Jumlah Kesalahan Arah

Perpindahan (Lanjutan)

No Stasiun Kerja Jumlah

Perpindahan/Jam

Jumlah Kesalahan Arah/Jam 5. Filling Rubber 2 -

6. Building 2 1

7. Envolving 8 2

8. Chambering 8 2

9. Finishing - -

10. Inspection 8 4

Metode yang digunakan untuk memindahkan material pada jarak yang sependek-pendeknya salah satunya ialah dengan metode algoritma genetik. Pada penelitian sebelumnya yang berjudul Aplikasi Algoritma Genetika untuk Penentuan Tata Letak Mesin1 penulis menggunakan algoritma genetik sebagai metode untuk memecahkan masalah tata letak dan diperoleh hasil bahwa Algoritma Genetik cocok apabila digunakan untuk menentukan tata letak fasilitas.

1.2. Rumusan Masalah

Pada proses produksi pembuatan vulkanisir ban ini, operator sering melakukan perpindahan bahan yang tidak sesuai jalur. Akibatnya sering terjadi kesalahan arah perpindahan bahan pada lantai produksi, sehingga material handling yang digunakan harus melalui rute yang tidak tetap dan harus menempuh

1

jarak yang jauh. Dengan mengatur tata letak fasilitas, maka jarak angkut material ini dapat ditekan.

1.3. Tujuan dan Manfaat

Tujuan umum penelitian ini adalah untuk memberi usulan rancangan tata letak beserta jalur perpindahan bahan yang lebih optimum dari sebelumnya.

Sedangkan tujuan khusus penelitian ini adalah untuk menentukan nilai

fitness dari jalur perpindahan bahan untuk mengetahui seberapa besar jarak perpindahan bahan selama proses produksi.

Manfaat dalam melakukan penelitian ini adalah sebagai berikut: 1. Manfaat bagi mahasiswa

Meningkatkan kemampuan mahasiswa dalam mengaplikasikan teori yang diperoleh selama kuliah dan meningkatkan wawasan dalam menganalisis dan memecahkan masalah sebelum memasuki dunia kerja khususnya dalam hal tata letak fasilitas.

2. Manfaat bagi perusahaan.

Sebagai masukan bagi perusahaan berupa rekomendasi perbaikan dengan meminimasi waktu perpindahan material.

3. Bagi Departemen Teknik Industri USU

1.4. Batasan dan Asumsi Penelitian

Dalam melakukan penelitian, dilakukan beberapa pembatasan masalah seperti:

1. Penelitian dilakukan dari saat raw material dari supplier tiba di stasiun penerimaan hingga produk jadi.

2. Jenis ban yang diteliti ialah ban bus.

3. Pengujian waktu hanya dilakukan pada waktu proses produksi. Asumsi-asumsi yang digunakan dalam penelitian ini antara lain: 1. Proses dan aktivitas produksi tidak berubah selama penelitian berlangsung. 2. Tidak ada penambahan mesin dan peralatan yang baru

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Putra Sejahtera Mandiri adalah perusahaan yang bergerak di bidang pendaurulangan (vulkanisir) ban. Vulkanisir ban adalah suatu proses perbaikan (daur ulang) ban yang sudah aus terpakai menjadi baru dengan cara memberi telapak/tread pada permukaan ban (crown) tanpa merubah bentuk ataupun merk pada ban dasar dengan jaminan kekuatan/daya tahan tingkat keausan 90% jika dibandingkan dengan ban original dengan harga yang relatif murah.

PT. Putra Sejahtera Mandiri merupakan anak perusahaan dari Persahabatan Group yang memproduksi liner dan vulkanisir ban. Perusahaan Persahabatan sendiri telah beroperasi selama lebih kurang 70 tahun dalam bidang ban yang memproduksi beberapa produk seperti Cushion Gum, Gum Cord, Camelback Compound, Sidewall Veneer dan Customized Compound. Perusahaan Persahabatan juga memproduksi selendang atau lidah ban, ban mati dan juga roller karet yang digunakan dalam industri seperti industri kayu, industri percetakan, industri kertas, industri plastik dan sebagainya.

2.2. Ruang Lingkup Bidang Usaha

PT. Putra Sejahtera Mandiri adalah perusahaan swasta yang bergerak dibidang pendaurulangan (vulkanisir) ban. Pendaurulangan ban bertujuan untuk mengolah ban lama menjadi ban baru dan layak digunakan kembali. Di pabrik PT. Putra Sejahtera Mandiri memproduksi lapisan ban berupa bunga ban yang disebut dengan istilah liner. Liner merupakan bahan yang digunakan dalam proses vulkanisir.

Liner ban digunakan untuk membungkus ban bekas yang telah licin. Proses pembungkusan ban tersebut bertujuan untuk menghasilkan liner ban baru untuk mengganti liner ban lama yang rusak dan tipis.

Sebelum memproduksi liner ban, bahan baku yang digunakan harus di perhatikan terlebih dahulu. Hal ini bertujuan untuk menghasilkan liner yang sesuai dengan keinginan perusahaan. Dalam kegiatan proses operasinya, liner yang telah dihasilkan akan diuji oleh tenaga ahli dengan suatu sistem pengendalian mutu baik dan ketat dari pihak manajemen. PT. Putra Sejahtera Mandiri memasarkan hasil produksinya kepada perusahaan ban dan perusahaan yang membutuhkan jasa vulkanisir ban tersebut.

2.3. Organisasi dan Manajemen

2.3.1. Visi dan Misi

Adapun visi dari PT. Putra Sejahtera Mandiri adalah selalu berusaha untuk meningkatkan kualitas dan nilai serta bermanfaat bagi masyarakat.

Adapun misi dari PT. Putra Sejahtera Mandiri adalah selalu memprioritaskan pada mutu, prestasi dan nilai produk melalui riset dan pengembangan yang bertujuan menciptakan kualitas yang terbaik bagi pelanggan.

2.3.2. Struktur Organisasi

Suatu sistem pengorganisasian pada unit yang berbeda-beda memerlukan struktur organisasi yang dapat mempersatukan seluruh sumber daya dengan cara yang teratur. Dengan struktur organisasi tersebut diharapkan setiap personil yang ada di dalam organisasi dapat diarahkan sehingga mendorong mereka melaksanakan aktifitas masing-masing dengan baik dan mendukung tercapainya sasaran perusahaan dengan efektif dan efisien.

SELENDANG DAN ROLL Ass manager MASAK DINGIN Spv produksi MASAK PANAS Spv produksi STOCK KEEPER Spv stock keeper LOGISTIK Spv logistik Mandor produksi Mandor production Karyawan MD Karyawan MD Karyawan MD Karyawan MD Helper bagian umum Admin Logistik Supir dan Kernet Mandor Selendang Mandor Roll Karyawan Selendang Karyawan Roll MAINTENANCE Spv maintenance ANGGOTA MAINTENANCE STAFF PURCHASING HRD manager Staff HRD DANRU SECURITY SECURITY GENERAL MANAGER VULKANISIR Ass. manager

Gambar 2.1. Struktur Organisasi PT. Putra Sejahtera Mandiri Vulkanisir

Yang termasuk dalam hubungan lini di perusahaan ini adalah adalah general manager ke assistant manager vulkanisir, selendang dan roll, dan HRD. Sedangkan hubungan fungsional adalah hubungan masing – masing departemen tersebut terbagi atas beberapa seksi yang memiliki tugas dan tanggung jawab yang berbeda sesuai dengan fungsi masing – masing unit dalam organisasi.

2.3.2. Pembagian Tugas dan Tanggung Jawab

Uraian tugas dan tanggung jawab untuk masing-masing jabatan pada PT. Putra Sejahtera Mandiri Vulkanisir adalah sebagai berikut :

1. General Manager

a. Bertanggung jawab atas segala pengendalian proses operasi pada perusahaan (khususnya di lokasi pabrik), melaksanakan kebijakan-kebijakan perusahaan untuk menghasilkan proses pencapaian tujuan perusahaan, melalui penjabaran-penjabaran kebijakan yang lebih konkrit/ mudah untuk dimengerti ditingkatan operasional/pelaksana

b. Pengawasan dan pengontrol pelaksanaan sistem mutu (quality system) yang tertuang di dalam pamduan mutu (Quality manual) dalam rangka pencapaian tujuan perusahaan

2. Asisten Manager (Vulkanisir)

a. Mengawasi dan mengatur kegiatan karyawan-karyawan bagian vulkanisir ban.

b. Menerima informasi tentang keadaan mesin dari spv produksi.

d. Perbaikan dan perawatan mesin-mesin produksi.

e. Melaksanakan tugas-tugas lainnya yang ditetapkan GeneralManager.

3. Asisten Manager (Selendang dan roll)

a. Mengawasi dan mengatur kegiatan karyawan-karyawan bagian produksi selendang dan roll.

b. Membuat laporan rutin setiap minggu mengenai keadaan mesin dan peralatan.

c. Perbaikan dan perawatan mesin-mesin produksi.

d. Melaksanakan tugas-tugas lainnya yang ditetapkan GeneralManager 4. Manager HRD (Human Resources Development)

a. Bertanggung jawab terhadap proses peningkatan pengembangan sumber daya manusia (tenaga kerja) dengan melakukan rekrutmen tenaga kerja yang sesuai dengan kebutuhan-kebutuhan dari masing-masing bagian, sera pengadaan pelatihan-pelatihan bagi tenaga kerja yang dimulai sejak pekerja dinyatakan lulus/diterima kerja, seperti : orientasi, training, on the job training.

b. Perencanaan terhadap program kesejahteraan pekerja dalam rangka peningkatan motivasi kerja karyawan dengan rasa ikut memiliki

5. SPV (Supervisor) Maintenance

a. Pengontrol segala peralatan produksi dan pendukung kerja dalam hal pemeliharaan peralatan-peralatan produksi.

6. Staff Purchasing

a. Pemeriksaan barang material yang masuk dari pemasok. b. Pembelian bahan-bahan yang dibutuhkan perusahaan. c. Pengecekan harga setiap bahan-bahan yang akan dibeli.

d. Memastikan bahan-bahan yang dibeli sampai di pabrik dan melakukan pengecekan terhadap bahan-bahan tersebut.

7. Staff HRD dan Administrasi a. Pencatatan absen karyawan.

b. Pelaksana pembayaran gaji karyawan. c. Administrasi kepegawaian

8. DANRU Security

a. Bertanggung jawab terhadap semua keamanan perusahaan.

b. Pengawasan semua gerak gerik orang yang dianggap mencurigakan. c. Pencatatan semua tamu yang masuk ke perusahaan

9. SPV Produksi

a. Mengawasi pengolahan masak panas atau masak dingin b. Mengatur kegiatan yang ada di dalam pabrik vulkanisir ban.

c. Membuat metode kerja yang baru dalam pabrik vulkanisir ban d. Mengatur jadwal karyawan yang ada di pabrik vulakinir bang e. Melaksanakan tugas-tugas lain yang diberikan Manager Factory.

10. SPV Logistik

c. Pengecekan harga setiap bahan-bahan yang akan dibeli.

d. Memastikan bahan-bahan yang dibeli sampai di pabrik dan melakukan pengecekan terhadap bahan-bahan tersebut

11. SPV Stock kepeer

a. Pencatatan semua barang-barang yang ada di gudang. b. Penerima catatan barang yang masuk dan keluar. c. Pencatatan barang yang masuk dari bagian produksi 12. Mandor

a. Mengawasi operator/pekerja yang sedang bekerja agar dapat bekerja dengan efisien dan efektif.

b. Melaporkan keadaan yang terjadi pada stasiun pengolahan. c. Melaksanakan tugas-tugas lain yang diberikan asisten pengolahan

2.3.3. Jumlah tenaga kerja & jam kerja

2.3.3.1.Jumlah tenaga kerja

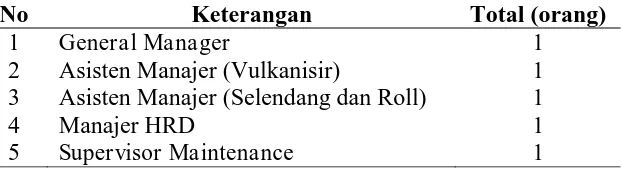

Jumlah tenaga kerja di PT. Putra Sejahtera Mandiri Vulkanisir sebanyak

[image:30.596.162.473.666.751.2]116 pekerja dengan 30 orang staff termasuk general manager dan asisten manager dan 86 orang operator. Rincian jumlah tenaga kerja PT. Putra Sejahtera Mandiri dapat dilihat pada Tabel 2.1.

Tabel 2.1. Rincian Tenaga Kerja PT. Putra Sejahtera Mandiri

No Keterangan Total (orang)

1 General Manager 1

2 Asisten Manajer (Vulkanisir) 1

3 Asisten Manajer (Selendang dan Roll) 1

4 Manajer HRD 1

Tabel 2.1. Rincian Tenaga Kerja PT. Putra Sejahtera Mandiri (Lanjutan)

No Keterangan Total (orang)

6 Supervisor Produksi 1 7 Supervisor Logistik 1 8 Supervisor Stock Keeper 1

9 Mandor 4

10 Staff Purchasing 7

11 Staff HRD dan Administrasi 7

12 Danru Security 4

BAB III

LANDASAN TEORI

3.1. Pengaturan Tata Letak Pabrik

Lokasi pabrik atau masalah pengaturan lokasi fasilitas yang strategis merupakan suatu hal penting untuk suatu organisasi. Salah satu fitur kunci dari proses produksi adalah efisiensi produk yang dikirim ke tangan pelanggan. Pemilihan lokasi adalah keputusan penting seperti investasi yang besar yang dilakukan pada lantai pabrik dan mesin. Tentu tidak dianjurkan atau tidak mungkin untuk mengubah tataletak atau lokasi dengan sering. Jadi, lokasi yang tidak tepat dapat menghasilkan limbah lebih yang dibuat dibangunan serta alat. Sebelum lokasi untuk bangunan dipilih, perkiraan jangka panjang harus dibuat untuk mengantisipasi kebutuhan masa depan perusahaan. Adapun faktor yang mempengaruhi keputusan untuk pemilihan lokasi pabrik antara lain:

1. Lokasi pabrik harus didasarkan pada rencana dan kebijakan perluasaan

perusahaan

2. Rencana diversifikasi produk

3. Perubahan kondisi pasar

4. Perubahan sumber bahan baku

3.1.1. Pengertian Tata Letak Pabrik

Tata letak pabrik merujuk kepada pengaturan fisik yang dilakukan pada fasilitas produksi yang dapat disebut konfigurasi departemen, pusat-pusat pekerjaan dan peralatan dalam proses konversi. Tata letak pabrik adalah rencana pengaturan fasilitas secara optimal termasuk personil, operasi peralatan, ruang penyimpanan, penanganan peralatan material dan semua hal lain yang mendukung jalannya produksi dengan struktur desain terbaik yang mencakup semua fasilitas-fasilititas yang terkait.

3.1.2. Tujuan Tataletak Pabrik

Tujuan utama dari tata letak pabrik adalah untuk memaksimalkan keuntungan dengan pengaturan semua fasilitas-fasilitas untuk keuntungan terbaik produksi keseluruhan produk. Tujuan dari tataletak pabrik adalah:

1. Merampingkan aliran bahan melalui fasilitas yang ada. 2. Memfasilitasi proses manufaktur.

3. Menjaga omset yang tinggi dalam proses persediaan. 4. Meminimalkan bahan baku dan biaya.

5. Pemanfaatan keefektifan manusia, peralatan dan ruang. 6. Membuat pemanfaatan yang efektif terhadap kubik ruang. 7. Fleksibilitas operasi manufaktur dan pengaturan.

8. Menyediakan kenyamanan,dan keselamatan untuk karyawan . 9. Meminimalkan investasi dalam peralatan.

11. Mempertahankan fleksibilitas pengaturan dan operasi. 12. Memfasilitasi struktur organisasi.

3.1.3. Ruang Lingkup Rancang Fasilitas

Pekerjaan rancang fasilitas seringkali dikira hanya berhubungan dengan perancangan yang cermnat tentang susunan peralatan produksi. Padahal perencanaan demikian hanya merupakan salah satu tahap saja dari suatu rangkaian kegiatan yang sangat luas yang saling berhubungan dan yang secara keseluruhan membentuk kegiatan perancangan tata letak fasilitas.

Ruang lingkup pekerjaan rancang fasilitas mencakup satu kajian yang cermat paling tidak dari bidang-bidang berikut :

1. Pengangkutan 2. Penerimaan

3. Gudang bahan baku 4. Produksi

13. Fasilitas penunjangg 14. Bangunan

15. Lahan 16. Lokasi 17. Keamanan 18. Buangan

3.1.4. Prosedur Perencanaan dan Penyusunan Tata Letak Fasilitas

Untuk menjamin kelengkapan dan ketepatan pekerjaan yang dilakukan dalam menghasilkan rancangan fasilitas, kebanyakan proses perancangan harus mengikuti langkah-langkah sebagai berikut :

1. Mendapatkan data dasar 2. Menganalisis data dasar 3. Merancang proses produksi 4. Merencanakan pola aliran bahan

5. Mempertimbangkan rencana pemindahan bahan menyeluruh 6. Menghitung kebutuhan peralatan

7. Merencanakan stasiun kerja mandiri

8. Memilih peralatan pemindah barang tertentu 9. Mengkoordinir kelompok operasi yang berkaitan 10. Merancang keterkaitan kegiatan

11. Menentukan kebutuhan gudang

13. Menentukan kebutuhan gudang

14. Mengalokasikan kegiatan ke seluruh ruang 15. Mempertimbangkan jenis bangunan 16. Membangun tata letak induk

17. Mengevaluasi, menyesuaikan, dan memeriksa tata letak dengan orang yang tepat

18. Memperoleh persetujuan 19. Membangun tata letak

20. Mengikuti pelaksanaan tata letak

3.1.5. Jenis-Jenis Persoalan Tata Letak

Permasalahan tata letak tidak selalu timbul dalam perancangan tata letak bagi pabrik baru, namun sering terjadi dalam penataletakan ulang dari suatu proses yang telah ada atau perubahan beberapa bagian dari susunan peralatan tertentu.

Masalah-masalah tata letak pabrik pada umumnya akan timbul bila terjadi berbagai hal seperti :

1. Perubahan rancangan produk

Seringkali perubahan rancangan produk menuntut perubahan proses atau operasi yang diperlukan. Perubahan ini hanya memerlukan penggantian sebagian kecil tata letak yang telah ada, atau merancang ulang tata letak, tergantung pada perubahan perubahan-perubahan yang terjadi.

Jika karena suatu alasan diperlukan menambah produksi suatu komponen produk tertentu, mungkin saja diperlukan perubahan pada tata letak.

3. Pengurangan departemen

Jika jumlah produksi berkurang secara drastis dan menetap, perlu dipertimbangkan pemakaian proses yang berbeda dari proses sebelumnya yang digunakan untuk produksi tinggi. Perubahan ini menuntut pemasangan jenis peralatan baru.

4. Penambahan produk baru

Jika produk baru ditambah maka kemungkinan produk peralatan yang ada dapat digunakan dengan menambah beberapa mesin baru disana-sini dalam tata letak yang telah ada dengan penyusunan minimum, atau mungkin memerlukan penyiapan departemen baru atau seksi baru, mungkin juga pabrik baru.

5. Memindahkan satu departemen

Memindahkan satu departemen dapat menimbulkan masalah tata letak yang besar karena bisa menimbulkan perubahan kearah penataletakan ulang pada wilayah yang baru.

6. Peremajaan peralatan yang rusak

Persoalan ini menuntut pemindahan peralatan yang berdekatan untuk mendapatkan tambahan ruang.

7. Perubahan metode produksi

8. Penambahan departemen baru

Masalah ini dapat timbul dari harapan untuk mengkonsolidasi-kan 9. Penurunan biaya

10.Perencanaan fasilitas baru

3.2. Algoritma Genetik2

Algoritma genetik ditemukan oleh John Holand dari Universitas Michigan. Saat ini algoritma genetik mulai banyak digunakan untuk menyelesaikan masalah optimasi. Algoritma genetik merupakan metode optimasi yang tidak berdasarkan matematika, melainkan berdasarkan fenomena alam yang dalam penelusurannya mencari titik optimal berdasarkan pada ide yang ada pada genetika, yaitu ilmu yang membahas tentang sifat keturunan yang diwariskan dan teori Darwin

―survival of the fittest‖.

Inti dari algoritma genetika adalah secara bertahap akan mencari solusi terbaik (survival of the fittest) dari begitu banyak solusi yang ada. Pertama-tama algoritma genetika bekerja dengan membuat beberapa solusi secara acak, tentu saja dari tahapan pertama ini solusinya kemungkinan masih buruk. Solusi tersebut akan mengalami proses evolusi secara terus menerus dan akan menghasilkan suatu solusi yang lebih baik. Setiap solusi yang terbentuk mewakili satu kromosom dan satu individu terdiri dari satu kromosom. Kumpulan dari individu-individu ini akan membentuk suatu populasi, dari populasi ini akan lahir populasi-populasi baru sampai dengan sejumlah generasi yang ditentukan.

2

3.2.1 Pengertian Algoritma Genetik3

Algoritma genetik adalah algoritma optimisasi numerik yang terinspirasi oleh seleksi alam dan genetika alami. Metodenya mampu diterapkan untuk berbagai macam masalah. Tidak seperti berbagai pendekatan lainnya, metode ini masih jarang dan dapat digunakan untuk membantu memecahkan masalah sehari-hari. Algoritma ini sangat sederhana untuk untuk dipahami dan memerlukan kode komputer yang mudah untuk membuatnya. Mengapa bisa algoritma ini dikatakan sulit untuk dipahami. Apa yang dapat lebih menginspirasi dari mensederhanakan ide-ide dari darwin dan orang lain untuk membantu memecahkan masalah dari dunia nyata? Konsep tentang evolusi, dimulai dari tidak lebih hanya dari bahan kimia kekacauan, yang memunculkan keanekaragaman hayati seperti kita lihat hingga hari ini. Menurut John Holland adalah algoritma pencarian heuristik yang didasarkan atas mekanisme evolusi biologis. Keberagaman pada evolusi biologis adalah variasi dari kromosom antar individu organisme. Variasi kromosom ini akan mempengaruhi laju reproduksi dan tingkat kemampuan organisme untuk tetap hidup. pada dasarnya ada 4 kondisi yang sangat mempengaruhi proses evaluasi yaitu :

1. Kemampuan organisme untuk melakukan reproduksi

2. Keberadaan populasi organisme yang bisa melakukan reproduksi 3. Keberagaman organisme dalam suatu populasi

4. Perbedaan kemampuan untuk survive

3

Individu yang lebih kuat (fit) akan memiliki tingkat survival dan tingkat reproduksi yang lebih tinggi jika dibandingkan dengan individu yang kurang fit. Pada kurun waktu tertentu (sering dikenal dengan istilah generasi), populasi secara keseluruhan akan lebih banyak memuat organisme yang fit.

Algoritma Genetika pertama kali dikembangkan oleh John Holland dari universitas Michigan (1975). John Holland mengatakan bahwa setiap masalah yang berbentuk adaptasi (alami maupun buatan) dapat diformulasikan dalam terminologi genetika. Algoritma genetika adalah simulasi dari proses evolusi Darwin dan operasi genetika atas kromosom4.

3.2.2.Langkah-langkah Algoritma Genetik5

Sebuah masalah harus diselesaikan dengan solusi yang merepresentasikan atau mewakilkan, berikut langkah-langkah algoritma genetika sederhana sederana: 1. Mulai dengan memunculkan jumlah populasi secara acak yang disebut

kromosom

2. Hitung nilai fitness dari masing-masing kromosom x pada populasi

Ulangi langkah di atas hingga terbentuknya nilai offspring

4

Hari Purnomo. Perencanaan dan Perancangan Fasilitas. Edisi Pertama. Yogyakarta: Graha Ilmu, 2004

5

BAB IV

METODELOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Putra Sejahtera Mandiri yang bergerak dibidang vulkanisir ban . Pabrik ini berlokasi di Jl. Pelita IV, Kawasan Industri Medan Star, Tanjung Morawa.

4.2. Sifat Penelitian.

Jenis penelitian yang dilakukan di PT. Putra Sejahtera Mandiri tergolong penelitian deskriptif yang bersifat studi kasus dengan tujuan untuk mengumpulkan informasi secara langsung dari kondisi tataletak fasilitas pada lantai produksi di PT. Putra Sejahtera Mandiri.

4.3. Objek Penelitian

Objek penelitian yaitukeseluruhan stasiun kerja saat memproses ban jenis bus di

PT. Putra Sejahtera Mandiri.

4.4. Variabel Penelitian

Variabel yang digunakan dalam penelitian ini adalah: 1. Letak Setiap Departemen

2. Frekuensi Perpindahan

Variabel frekuensi perpindahan merupakan variabel independen. Variabel frekuensi perpindahan menyatakan seberapa sering proses pengangkutan yang dilakukan dari satu departemen ke departemen lainnya.

3. Jarak Perpindahan

Variabel jarak perpindahan ialah variabel independen. Variabel jarak perpindahan menyatakan seberapa jauh pengangkutan yang dilakukan dari satu departemen ke departemen yang lain.

4. Jalur Perpindahan Bahan

Merupakan variabel dependen. Variabel ini menyatakan seberapa baik penyususnan departemen-departemen yang ada sehingga dapat memberikan efektifitas dan efisiensi dalam proses produksi.

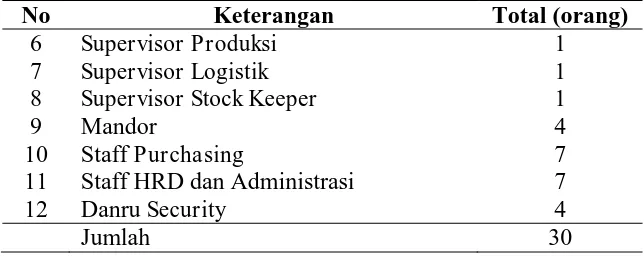

4.5. Kerangka Konseptual Penelitian

pemecahan masalah, dalam hal ini metode Algoritma Genetik. Dengan metode dan data yang ada peneliti membuat rancangan pemecahan masalah. Kerangka berpikir penelitian ditunjukkan pada Gambar 4.1.

Frekuensi

Perpindahan

Jarak Perpindahan

Momen

Perpindahan

Penerapan

Algoritma Genetik

[image:43.596.128.529.225.321.2]Jalur Perpindahan

Bahan

Gambar 4.1. Kerangka Konseptual Penelitian.

4.6. Rancangan Penelitian

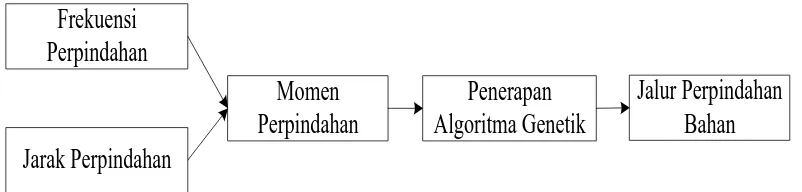

Penelitian dilaksanakan dengan mengikuti langkah-langkah sebagai berikut:

1. Tahap awal penelitian yaitu studi pendahuluan untuk mengidentifikasi di stasiun kerja mana yang mengalami perpindahan bahan dengan jarak terpanjang, dan informasi pendukung yang diperlukan serta studi literatur tentang metode pemecahan masalah yang digunakan dan teori pendukung lainnya.

2. Tahapan selanjutnya adalah mengidentifikasi masalah yang terjadi di lantai produksi yaitu tata letak yang tidak beraturan.

4. Tahapan selanjutnya adalah pengumpulan data yang diperoleh dari hasil pengamatan langsung maupun yang diminta pada pihak perusahaan.

5. Tahapan berikutnya yaitu melakukan pengolahan data yang telah diperoleh untuk memecahkan permasalahan yang terjadi di lantai produksi.

6. Hasil yang diperoleh dari pengolahan data tersebut kemudian dilakukan analisis dan evaluasi untuk dilakukan perbaikan atau implementasi dari metode yang akan digunakan.

7. Kemudian dilakukan kesimpulan dan saran dari hasil penelitian yang dilakukan

4.7. Identifikasi Data dan Instrumen Penelitian

Dalam penelitian ini, pengumpulan data dilakukan dengan metode observatif. Metode observatif tidak membutuhkan responden tetapi melalui pengamatan secara langsung terhadap objek yang akan diteliti.

Data yang dikumpulkan ada dua jenis yaitu:

a. Data primer dikumpulkan dengan cara pengamatan atau pengukuran langsung berupa data pengamatan urutan-urutan aliran bahan, data departemen yang ada, data jumlah perpindahan bahan, gambar tataletak awal bagian produksi. b. Data sekunder berupa data yang diperoleh melalui pihak PT. Putra Sejahtera

4.8. Pengolahan Data

MULAI

Penyajian data luas departemen, jarak perpindahan, dan frekuensi perpindahan

Algoritma Genetik:

-Penentuan representasi -Penentuan panjang kromosom

-Penentuan parameter

Iterasi dihentikan jika tidak terjadi lagi kenaikan nilai fitness dari kromosom

terbaik (steady state)

Indivdu-individu terbaik

[image:46.596.228.402.121.597.2]Hasil:

Gambar layout Seluruh Stasiun pada departemen produksi

SELESAI Inisialisasi populasi awal

Pasangkan setiap departemen secara random dari himpunan urutan proses produksi yang mungkin dari setiap

perpotongan antar departemen

Evaluasi fungsi tujuan

MULAI

Studi Pendahuluan

1. Kondisi Pabrik 2. Urutan proses produksi 3. Masalah-masalah

Studi Literatur

1. Teori Buku

2. Referensi Jurnal Penelitian 3. Langkah-langkah penyelesaian

Identifikasi Masalah Awal

Tata letak mesin di lantai produksi yang tidak beraturan yang mengakibatkan banyaknya penumpukan bahan baku

Pengumpulan Data

1. Data primer 2. Data sekunder

Pengolahan Data

Pengolahan dengan Metode Algoritma Genetik

1. Membuat sandi secara random untuk membuat populasi awal

2. Menginisialisasi populasi awal 3. Seleksi kromosom

4. Penyilangan (crossover) 5. Mutasi

6. Pelestarian kromosom

Analisis Pemecahan Masalah

Rancangan tata letak yang tepat untuk menurunkan jumlah penumpukan bahan baku dan mempersingkat jarak perpindahan bahan saat proses produksi.

Kesimpulan dan Saran

[image:47.596.149.476.109.622.2]SELESAI

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Pengumpulan data pada penelitian ini dilakukan dengan menggunakan pengamatan langsung atau pengukuran langsung pada lantai produksi. Selain pengukuran langsung data juga dapat diperoleh dari dokumen perusahaan seperti layout perusahaan.

5.1.1. Data Departemen Produksi

[image:48.596.214.411.514.739.2]Bagian Produksi PT. Putra Sejahtera Mandiri memiliki 11 departemen. Setiap departemen terdiri dari satu atau lebih elemen kerja. Data setiap departemen dapat dilihat pada Tabel 5.1. berikut.

Tabel 5.1. Data Departemen Produksi

No Nama Departemen

1. Inspection

2. Buffing

3. Skipping

4. Repairing

5. Cementing

6. Filling Rubber

Tabel 5.1. Data Departemen Produksi (Lanjutan)

No. Nama Departemen

8. Envolving

9. Chambering

10. Finishing

11. Inspection

5.1.2. Tata Letak Departemen

10

10 11 12

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 1 2 3 4 5 6 7 8 9 KODE KETERANGAN

1 Inspection 2 Buffing 3 Skipping 4 Repairing 5 Cementing

6 7 8 9 10 11 Filling Rubber Building Envolving Chambering Finishing Inspection

Skala 1 : 100

KODE KETERANGAN

11

2

8

9

7

6

5

4

3

[image:50.596.120.510.112.536.2]1

Gambar 5.1. Block Layout Departemen Produksi PT. Putera Sejahtera

Mandiri

5.1.3. Frekuensi Perpindahan Material Antar Departemen

lain yang diperoleh dari pengamatan langsung di lapangan dapat dilihat pada Tabel 5.2.

Tabel 5.2. Frekuensi Perpindahan Material antar Departemen

1 2 3 4 5 6 7 8 9 10 11

1 128 0 0 0 0 0 0 0 0 0

2 0 128 0 0 0 0 0 0 0 0

3 0 0 128 0 0 0 0 0 0 0

4 0 0 0 16 0 0 0 0 0 0

5 0 0 0 0 16 0 0 0 0 0

6 0 0 0 0 0 16 0 0 0 0

7 0 0 0 0 0 0 128 0 0 0

8 0 0 0 0 0 0 0 128 0 0

9 0 0 0 0 0 0 0 0 5 0

10 0 0 0 0 0 0 0 0 0 128

11 0 0 0 0 0 0 0 0 0 0

5.2.1. Pengolahan Data untuk Penentuan Tata Letak Optimum

Untuk menyelesaikan permasalahan tataletak menggunakan algoritma CRAFT pada Quant System diperlukan data Tata letak aktual dan data frekuensi perpindahan bahan dari satu stasiun ke stasiun lain.

5.2.1.1. Penentuan Spesifikasi Masalah dengan QS

Dari gambar block layout lantai produksi aktual, dapat diketahui berapa jumlah baris dan kolom yang dibutuhkan untuk membuat susunan tata letak aktual. Tampilan input data aktual yang diperlukan untuk pemecahan masalah dengan menggunakan QS dapat dilihat pada gambar 5.2.

Modules-1 Modules-2 Input Data Solution Options Layout

┌──────────────────────── Problem Specification ─────────────────────────┐ ├────────────────────────────────────────────────────────────────────────┤

│∙ Enter the following fields to define your problem. │

│∙ The program assumes the overall area is rectangular. Scale down the │

│ row and column as much as you can. Use the common denominator as a │

│ hint to do scaling. Use the same scale for both row and column. │

│∙ You may name departments up to 10 characters. However, only the 1st │

│ characters will be recognized in Layout. Default are 1-9, A-Z, a-z. │

│. You may specify an unity flow contribution. │

├────────────────────────────────────────────────────────────────────────┤

│ Problem Name? [ CRAFT PT.PUTRA SEJAHTERA MANDIRI ] │

│ Number of functional departments (≤ 61)? [11 ] │

│ Number of rows in overall area? [15 ] │

│ Number of columns in overall area? [11 ] │

├────────────────────────────────────────────────────────────────────────┤

│ < OK > < Print > < Cancel > │

└────────────────────────────────────────────────────────────────────────┘ Gambar 5.2. Penentuan Spesifikasi Masalah

Modules-1 Modules-2 Input Data Solution Options Help - Layout

┌────────── Departments for CRAFT PT. PUTRA SEJAHTERA MANDIRI ────────────────

│Department│ Names Rectangular Fix Located │

├────────────┼─────────────────────────────────────────────────────────────────┤

│ 1 │[A ][Yes ][ ] │

│ 2 │[B ][Yes ][ ] │

│ 3 │[C ][Yes ][ ] │

│ 4 │[D ][Yes ][ ] │

│ 5 │[E ][Yes ][ ] │

│ 6 │[F ][Yes ][ ] │

│ 7 │[G ][Yes ][ ] │

│ 8 │[H ][Yes ][ ] │

│ 9 │[I ][Yes ][ ] │

│ 10 │[J ][Yes ][ ] │

│ 11 │[K ][Yes ][ ] │

│ 12 │[1 ][ ][ Yes ] │

├────────────┴──────────────────────────────────────────────────────────────────────┤ < OK > < PgUp > < PgLt > < PgRt > < Help > < Print > < Cancel >│ └───────────────────────────────────────────────────────────────────────────────────┘

5.2.1.2. Tata letak Lantai Produksi Aktual

[image:54.596.119.508.308.645.2]Untuk tata letak aktual pada Software QS maka stasiunkerja pada bagian produksi digambar dengan notasi huruf berdasarkan kode huruf masing-masing stasiun kerja. Huruf-huruf tersebut disusun sehingga membentuk block sesuai dengan block layout aktual perusahaan. Tata letak aktual dapat dilihat pada Gambar 5.4.

Modules-1 Modules-2 Input Data Solution Options Help - Layout

┌──── Initial Layout for CRAFT PT. PUTRA SEJAHTERA MANDIRI ────────────┐

├────────────┬───────────────────────────────────────────────────────────┤ │Row\Column │ 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

├────────────┼───────────────────────────────────────────────────────────┤ │ 1 │ 1 1 1 1 A A A A A C C C C C C

│ 2 │ 1 1 A A C C

│ 3 │ 1 1 1 1 A A A A A C C

│ 4 │ B B B B B B B B B C C

│ 5 │ B B B B B B B B B C C C C C C

│ 6 │ J J G G G G G F F F E E E D D

│ 7 │ J J G G F F E E D D

│ 8 │ J J G G G G G F F F E E E D D

│ 9 │ J J I I I I I I I I I H H D D

│ 10 │ K K I I H H D D

│ 11 K K I I I I I I I I I H H D D

───────────────────────────────────────────────────────────────────── Total Contribution = 5242,25 Distance: Rectilinear Iterations: 2

├────────────┴─────────────────────────────────────────────────────── < PgDn > < PgUp > < PgLt > < PgRt > < Next > < NonStop > < Cancel > └────────────────────────────────────────────────────────────────────┘

Gambar 5.4. Tata Letak Aktual dengan Software QS

5.2.1.3. Iterasi dengan Algoritma CRAFT

Stasiun-stasiun yang dapat dipertukarkan menurut Algoritma CRAFT adalah stasiun yang memiliki perbatasan yang sama atau stasiun yang memiliki ukuran yang sama, atau stasiun yang memiliki kedua perbatasan yang sama.

metode pengukuran jarak antar departemen seperti gambar 5.5 dan 5.6 dibawah ini.

[image:55.596.127.497.336.424.2]Gambar 5.5. Pemilihan Pertukaran antar 2 Departemen.

Gambar 5.6. Pemilihan Metode Jarak Pengukuran antar Departemen

5.2.1.3.1. Iterasi 1

Setelah semua data yang diperlukan telah dimasukkan, maka Software

QS akan melakukan pencarian solusi permasalahan tata letak dari data yang ada. Pada tata letak iterasi 1, dilakukan pertukaran terhadap departemen envolving (H) dan chambering (I). Kedua stasiun tersebut memenuhi salah satu dari tiga syarat untuk Algoritma CRAFT, yaitu stasiun tersebut memiliki perbatasan yang sama.

Modules-1 Modules-2 Input Data Solution Options Help – Layout

─────Intermediate Layout for CRAFT PT.PUTRA SEJAHTERA MANDIRI ────── 09-01-2015 15:14:21 Pairwise Exchange Departments : H and I

────────────┬──────────────────────────────────────────────────────────

Row\Column │ 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

├────────────┼───────────────────────────────────────────────────────────┤ │ 1 │ 1 1 1 1 A A A A A C C C C C C

│ 2 │ 1 1 A A C C

│ 3 │ 1 1 1 1 A A A A A C C

│ 4 │ B B B B B B B B B C C

│ 5 │ B B B B B B B B B C C C C C C

│ 6 │ J J G G G G G F F F E E E D D

│ 7 │ J J G G F F E E D D

│ 8 │ J J G G G G G F F F E E E D D

│ 9 │ J J H H I I I I I I I I I D D

│ 10 │ K K H H I I D D

│ 11 K K H H I I I I I I I I I D D

───────────────────────────────────────────────────────────────────── Total Contribution = 3905.692 Distance: Rectilinear Iterations: 2 ──────────────────────────────────────────────────────────────────────── < PgDn > PgUp > < PgLt > < PgRt > < Next > < NonStop > < Cancel >

Gambar 5.7. Tata Letak Hasil Iterasi 1

Pada Gambar tersebut dapat dilihat bahwa nilai total contribution tata letak sebesar 3905,692 lebih kecil dibandingkan tata letak aktual yaitu 5242,25.

5.2.1.3.2. Iterasi 2

Pada Iterasi kedua dipertukarkan antara departemen finishing (J) dan

Inspection (K). Dilihat pada tata letak iterasi 1, kedua stasiun tersebut memiliki perbatasan yang sama. Adapun tata letak hasil iterasi 2 dengan software QS dapat dilihat pada Gambar 5.8. di bawah ini.

Modules-1 Modules-2 Input Data Solution Options Help – Layout

─────Intermediate Layout for CRAFT PT.PUTRA SEJAHTERA MANDIRI ────── 09-01-2015 15:16:14 Pairwise Exchange Departments : J and K

────────────┬──────────────────────────────────────────────────────────

Row\Column │ 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

├────────────┼───────────────────────────────────────────────────────────┤ │ 1 │ 1 1 1 1 A A A A A C C C C C C

│ 2 │ 1 1 A A C C

│ 3 │ 1 1 1 1 A A A A A C C

│ 4 │ B B B B B B B B B C C

│ 5 │ B B B B B B B B B C C C C C C

│ 7 │ K K G G F F E E D D

│ 8 │ J J G G G G G F F F E E E D D

│ 9 │ J J H H I I I I I I I I I D D

│ 10 │ J J H H I I D D

│ 11 J J H H I I I I I I I I I D D

───────────────────────────────────────────────────────────────────── Total Contribution = 3227.62 Distance: Rectilinear Iterations: 2 ──────────────────────────────────────────────────────────────────────── < PgDn > PgUp > < PgLt > < PgRt > < Next > < NonStop > < Cancel >

Gambar 5.8. Tata Letak Hasil Iterasi 2

Pada gambar tersebut dapat dilihat nilai total contribution tata letak untuk tata letak iterasi kedua sebesar 32275,62 lebih kecil dibandingkan tata letak iterasi 1 yaitu 3905,692.

10

10 11 12

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 1 2 3 4 5 6 7 8 9 KODE KETERANGAN

1 Inspection 2 Buffing 3 Skipping 4 Repairing 5 Cementing

6 7 8 9 10 11 Filling Rubber Building Envolving Chambering Finishing Inspection

Skala 1 : 100

KODE KETERANGAN

11

2

8

9

7

6

5

4

3

[image:58.596.120.510.112.545.2]1

5.2.1.4.Lokasi Kandidat I/O Point

Jumlah I/O point ditentukan dan dibatasi dengan jumlah titik perpotongan dari masing-masing departemen, maka akan ada 2N-2 jumlah kandidat I/O point, dimana N menyatakan jumlah departemen.

Pada penelitian ini jumlah kandidat I/O point adalah 2(11) – 2 = 20. Tata letak kandidat I/O point untuk tiap departemen ditunjukkan pada Gambar 5.10.

2

1

7

8

3

4 5

6

9 10

11

1 2

7 6

5 4

3

12

[image:59.595.114.525.305.554.2]13 11 10 9 8

Gambar 5.10. Block Layout Departemen dan Lokasi Kandidat I/O Point

Tabel 5.3. Kandidat I/O Point untuk Masing-masing Departemen

Departemen Kandidat I/O point

1 1,2

2 1,2,3,4,5

3 2,5,6,7

4 7,8

5 6,7,8,9

6 4,5,6,9,10

7 3,4,10,11,12,13

8 11,13

9 8,9,10,11

10 12,13

11 3,12

5.2.1.5.Data Jarak antar Kandidat I/O point

Jarak tiap lokasi kandidat I/O point diukur dengan menggunakan

[image:60.595.107.519.541.746.2]perimeter distance metric, dimana jarak diukur dari titik I/O satu dengan yang lain melalui jalur terpendek. Data jarak antar kandidat I/O point ditunjukkan pada Tabel 5.4.

Tabel 5.4. Data Jarak antar kandidat I/O point (meter)

1 2 3 4 5 6 7 8 9 10 11 12 13

1 5,9 4,3 3,8 6,0 8,2 10,3 11,0 9,7 7,6 5,9 5,7 6,5

2 5,9 9,3 4,1 2,6 3,3 5,0 6,6 5,8 5,2 6,0 8,3 10,4

3 4,3 9,3 5,6 8,4 10,8 13,1 12,9 11,3 9,0 6,3 4,0 2,8

4 3,8 4,1 5,6 2,9 5,2 7,4 7,5 6,0 3,8 2,5 4,1 6,4

5 6,0 2,6 8,4 2,9 2,3 4,5 5,0 3,7 2,5 3,8 6,6 9,1

6 8,2 3,3 10,8 5,2 2,3 2,3 3,2 2,6 3,3 5,7 8,6 11,2

7 10,3 5,0 13,1 7,4 4,5 2,3 2,6 3,3 5,1 7,8 11,0 13,4

8 11,0 6,6 12,9 7,5 5,0 3,2 2,6 1,5 4,2 7,0 10,2 12,7

9 9,7 5,8 11,3 6,0 3,7 2,6 3,3 1,5 2,6 5,5 8,5 11,1

10 7,6 5,2 9,0 3,8 2,5 3,3 5,1 4,2 2,6 2,8 5,9 8,5

11 5,9 6,0 6,3 2,5 3,8 5,7 7,8 7,0 5,5 2,8 3,1 5,8

12 5,7 8,3 4,0 4,1 6,6 8,6 11,0 10,2 8,5 5,9 3,1 2,7

BAB VI

ANALISIS DAN PEMBAHASAN HASIL

6.1. Hasil Rekapitulasi Nilai Fitness

[image:61.595.175.447.345.426.2]Setelah dilakukan iterasi sebanyak 3 generasi, maka dapat diperoleh nilai-nilai fitness terbaik, terburuk, dan rata-rata pada setiap generasi yang ditunjukkan pada Tabel 6.1.

Tabel 6.1. Hasil Rekapitulasi Nilai Fitness Terbaik, Terburuk, dan Rata-rata

Generasi Fitness (m)

Terbaik Terburuk Rata-rata

1 1987,55 8446,60 4451,39 2 1987,55 8446,60 4436,59 3 1709,15 8446,60 4383,19

Tabel 6.1 menunjukkan terjadi penurunan nilai fitness dari generasi 1 sampai generasi terakhir. Dari 3 generasi ini dapat dilihat bahwa semakin bertambahnya generasi semakin ada kemungkinan terjadinya penurunan nilai fitness. Jika generasi ini diteruskan, kemungkinan untuk memperoleh nilai fitness yang lebih kecil akan semakin tinggi sesuai dengan fungsi tujuan penelitian ini, yaitu minimisasi jarak.

6.2. Hasil Susunan Gen Individu Terbaik

mempertahankan individu—individu terbaik dalam satu generasi dengan p= 0,20. Dengan iterasi 3 generasi, maka diperoleh susunan-susunan gen dari individu-individu terbaik yang ditunjukkan pada tabel 6.2.

Tabel 6.2. Hasil Susunan Gen Individu terbaik dalam 3 Generasi

Generasi Kromosom ke

Departemen

1 2 3 4 5 6 7 8 9 10 11 Fitness

1 v68 2 2 6 7 6 5 12 13 11 13 12 1987,55 2 v39 2 2 6 7 6 5 12 13 11 13 12 1987,55 3 v1 2 2 2 8 8 9 11 11 11 13 12 1709,15

Dari Tabel 6.2 di atas dapat dilihat bahwa hasil susunan gen terbaik adalah pada generasi ke-3 dengan niali fitness terkecil yaitu 1709,15 m.

Kromosom ini akan dipilih sebagai solusi dalam algoritma genetik dalam penentuan I/O point pada bagian produksi PT. Putera Sejahtera Mandiri, sehingga solusinya menjadi:

Departemen 1 2 3 4 5 6 7 8 9 10 11

I/O Point 2 2 2 8 8 9 11 11 11 13 12

6.2. Layout I/O Point

2 1

7

8 3

4

5

6

9

10 11

2

12 13 11 10 9 8

Keterangan:

= Batas antar departemen

= I/O point

[image:63.595.188.435.110.535.2]= Jalur yang akan dilalui material handling

Gambar 6.2. Tata Letak I/O Point

6.3. Evaluasi Penggunaan I/O Point

pada lantai produksi sudah teratur dan tertentu pada I/O point ini. Selain itu jarak yang akan ditempuh akan lebih pendek.

Material Handling yang digunakan untuk mengangkut material dari departemen yang satu ke departemen berikutnya adalah trolley. Dengan adanya

I/O Point ini, trolley akan bergerak pada titik-titik yang telah ditentukan

Penentuan I/O point dengan menggunakan metode Algoritma Genetik akan lebih berhasil jika diterapkan pada aliran proses yang non sequential, namun penelitian ini mencoba untuk menerapkannya pada aliranproses yang sequential.

Dari penelitian ini terdapat beberapa kelemahan. Kelemahan pertama, oeprasi GA yang dilakukan kurang maksimal jika dilakukan pada proses yang sequential. Hal ini nampak bahwa pada iterasi ke-3 GA sudah berhasil mendappatkan hasil yang optimal. Jika diterapkan pada operasi yang non sequential GA mampu menghasilkan alternatif samapi dengan populasi ribuan.

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Setelah dilakukan pengumpulan data dan pengolahan data dengan metode Algoritma Genetik dalam penentuan I/O point untuk masing-masing departemen dalam lantai produksi pada PT. Putera Sejahtera Mandiri, maka dapat diambil beberapa kesimpulan, antara lain:

1. Metode Algoritma Genetik mampu memberikan solusi yang cukup bervariasi dalam permasalahan perancangan lokasi I/O point. Metode GA menggunakan operasi seleksi, persilangan (crossover, mutasi, dan pelestaraian yang akan memberikan individu-individu yang terbaik dalam beberapa generasi yang nantinya akan menjadi alternatif solusi untuk rancangan layout I/O point.

2. Lokasi I/O point yang diperoleh merupakan solusi yang terbaik dari 3 generasi yang dilakukan. Rancangan terakhir ini memberikan jarak minimum yang akan ditempuh material sebesar 1709,15 m. Pada jarak inilah material akan bergerak terus melalui titik-titik yang sudah ditentukan sehingga tidak akan ada penambahan jarak lagi.

3. Dengan dilakukannya perancangan jalur perpindahan dengan nilai fitness

7.2. Saran

1. Perusahaan dapat mengaplikasikan I/O point pada lantai produksinya dengan menggunakan material handling seperti penggunaan trolley.

2. Untuk membantu penggunaan dan pergerakan material handling, perusahaan dapat membuat jalur rel yang akan melewati lokasi-lokasi I/O point yang sudah ditentukan.

DAFTAR PUSTAKA

David A Coley. 2013. An Introduction to Genetic Algorithms for Scientist and Engineers. World Scientist Publishing Co. Pte. Ltd. : Singapore.

David E. Goldberg. 1989. Genetic Algorithms in Search, Optimization, and Machine Learning. Addison Wesley Publishing Company : Canada.

Hari Purnomo. 2004. Perencanaan dan Perancangan Fasilitas. Graha Ilmu : Yogyakarta.