i

UJI BEBAN KERJA TERHADAP KINERJA ALAT

PENGERING KELAPA PARUT (DESICCATED COCONUT)

SKRIPSI

OLEH:

MARIA EVATRI TAMPUBOLON 110308074

PROGRAM STUDI KETEKNIKAN PERTANIAN

FAKULTAS PERTANIAN

5

UJI BEBAN KERJA TERHADAP KINERJA ALAT

PENGERING KELAPA PARUT (DESICCATED COCONUT)

SKRIPSI

OLEH

MARIA EVATRI TAMPUBOLON 110308074

Skripsi sebagai salah satu syarat untuk memperoleh gelar sarjana di Program Studi Keteknikan Pertanian Fakultas Pertanian

Universitas Sumatera Utara

PROGRAM STUDI KETEKNIKAN PERTANIAN

FAKULTAS PERTANIAN

i

ABSTRAK

MARIA EVATRI TAMPUBOLON: Uji Beban Kerja terhadap Kinerja Alat Pengering Kelapa Parut, dibimbing oleh LUKMAN ADLIN HARAHAP dan AINUN ROHANAH.

Tanaman kelapa merupakan tanaman kehidupan, karena keseluruhan bagiannya dapat dimanfaatkan manusia untuk memenuhi kebutuhannya. Salah satu pemanfaatannya adalah pengolahan daging buah yang diparut kemudian dikeringkan untuk dimanfaatkan dalam pembuatan roti, biskuit, permen; diambil santannya dan bahan pembuatan tepung kelapa. Penelitian ini bertujuan untuk menguji beban kerja efisien pada kinerja alat pengering kelapa parut (desiccated coconut) dengan menggunakan kelapa parut sebagai bahan bakunya. Penelitian ini dilakukan pada bulan Mei hingga Juni 2015 di Laboratorium Keteknikan Pertanian, Fakultas Pertanian Universitas Sumatera Utara, Medan, dengan cara studi literatur, pengujian alat dan pengamatan parameter. Parameter yang diamati adalah kapasitas efektif alat, kadar air sebelum dan sesudah pengeringan, rendemen, uji organoleptik dan daya. Hasil penelitian menunjukkan bahwa beban kerja berpengaruh nyata terhadap kapasitas efektif alat, kadar air, rendemen, daya dan uji organoleptik aroma dan berpengaruh tidak nyata terhadap uji organoleptik warna dan rasa.

Kata Kunci: Beban kerja, Alat pengering, Kelapa parut kering.

ABSTRACT

MARIA EVATRI TAMPUBOLON: Test of the effect of workload on performance of grated coconut dryer, supervised by: LUKMAN ADLIN HARAHAP and AINUN ROHANAH.

Coconut plant is a plant of life, because all its parts can be utilized to meet human needs. One of the utilization is grated coconut that can be used in making bread, biscuits, sweets, taking its milk and coconut flour. This study was aimed to examine the effect of workload on the performance of grated coconut dryer. This research was conducted in May until June 2015 in the Laboratory of Agricultural Engineering, Faculty of Agriculture, University of North Sumatra, Medan, by literature study, testing equipment and parameters observation. Parameters measured were effective capacity, moisture content before and after drying, yield, power and organoleptic tests. The results showed that the workload was significantly affected the effective capacity, water content, yield, power and organoleptic tests of aroma and not significantly affected to the organoleptic test of colour and flavour.

ii

RIWAYAT HIDUP

Maria Evatri Tampubolon dilahirkan di Jakarta, pada tanggal 20 Juli 1993 dari ayah Binsar Tampubolon dan ibu Rully Marbun. Penulis merupakan anak ketiga dari tujuh bersaudara.

Pada tahun 2011 penulis lulus dari SMA Negeri 23 Jakarta Barat dan diterima di Program Studi Keteknikan Pertanian, Fakultas Pertanian, Universitas Sumatera Utara melalui jalur Ujian Masuk Bersama (UMB).

Selama mengikuti perkuliahan, penulis aktif mengikuti organisasi Ikatan Mahasiswa Teknik Pertanian (IMATETA) sebagai anggota dan Paduan Suara Transeamus FP USU sebagai bendahara pada masa jabatan 2014/2015, Selain itu, penulis juga pernah menjadi Asisten Laboratorium Termodinamika dan Pindah Panas pada tahun 2013/2014.

iii

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Kuasa atas berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan Skripsi yang berjudul “Uji Beban Kerja Terhadap Kinerja Alat Pengering Kelapa Parut (Desiccated Coconut)” yang merupakan salah satu syarat untuk mendapat gelar sarjana di Program Studi Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara, Medan.

Pada kesempatan ini penulis mengucapkan banyak terima kasih kepada Bapak Lukman Adlin Harahap, STP, M.Si selaku ketua komisi pembimbing dan

kepada Ibu Ainun Rohanah, STP, M.Si selaku anggota komisi pembimbing yang telah banyak membimbing dan memberikan berbagai masukan, saran dan kritikan yang sangat berharga kepada penulis sehingga Skripsi ini dapat diselesaikan dengan baik.

Untuk penyempurnaan Skripsi ini, maka kiranya penulis sangat mengharapkan saran dan kritikan yang bersikap membangun agar kedepannya dapat memperoleh hasil yang lebih baik.

Semoga Skripsi ini dapat bermanfaat bagi seluruh pihak yang membutuhkan.

Terima Kasih.

Medan, September 2015

iv

DAFTAR ISI

Hal.

KATA PENGANTAR ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

PENDAHULUAN ... 1

Latar Belakang ... 1

Tujuan Penelitian ... 3

Kegunaan Penelitian... 3

Hipotesis Penelitian ... 4

TINJAUAN PUSTAKA ... 5

Sejarah Kelapa ... 5

Botani Kelapa ... 6

Bagian-Bagian Tanaman Kelapa dan Kegunaannya ... 6

Kondisi Perkelapaan di Indonesia ... 8

Pengeringan Bahan Pangan ... 10

Kelapa Parutan Kering ... 12

Kapasitas Kerja Alat Dan Mesin Pertanian ... 15

Elemen Mesin... 15

Kapasitas Efektif Alat... 19

Kadar Air ... 20

Uji Organoleptik ... 20

Daya ... 21

Rendemen ... 21

Analisis Ekonomi ... 22

BAHAN DAN METODE PENELITIAN ... 29

Tempat dan Waktu Penelitian ... 29

Bahan dan Alat Penelitian ... 29

v

Analisis Ekonomi ... 35

HASIL DAN PEMBAHASAN ... 36

KESIMPULAN DAN SARAN ... 48

DAFTAR PUSTAKA ... 50

vi

DAFTAR TABEL

No. Hal.

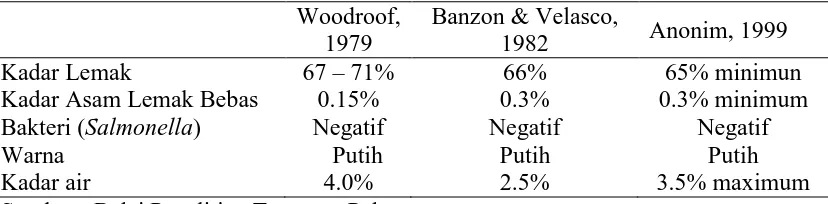

1. Spesifikasi desiccated coconut... 15

2. Skala hedonik untuk kelapa parut hasil pengeringan ... 34

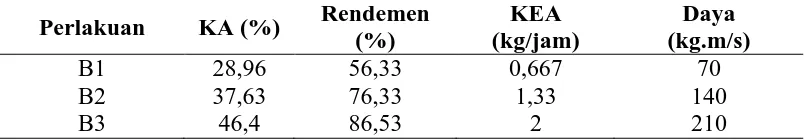

3. Pengaruh beban kerja terhadap parameter ... 36

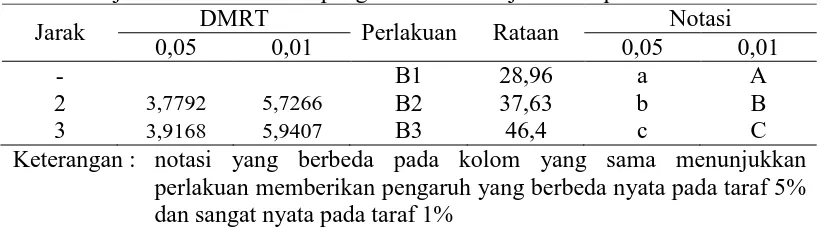

4. Uji DMRT efek utama pengaruh beban kerja terhadap kadar air ... 37

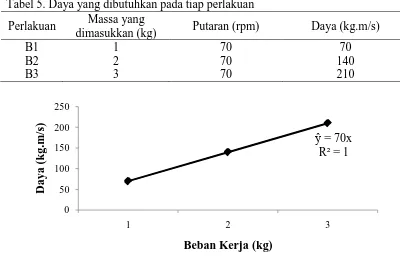

5. Daya yang dibutuhkan pada tiap perlakuan ... 38

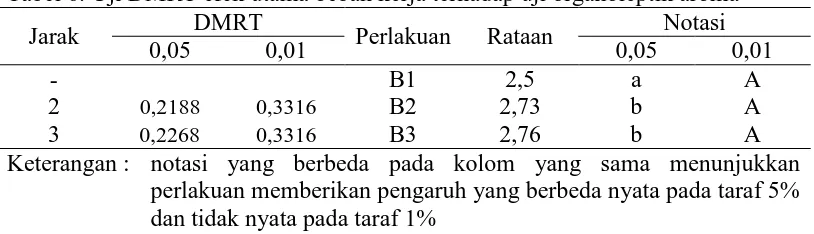

6. Uji DMRT efek utama beban kerja terhadap uji organoleptik aroma... 39

7. Uji DMRT efek utama pengaruh beban kerja terhadap rendemen ... 41

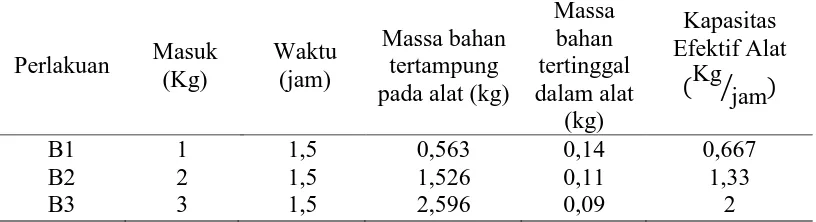

8. Data hasil pengeringan kelapa parut kering (desiccated coconut) ... 42

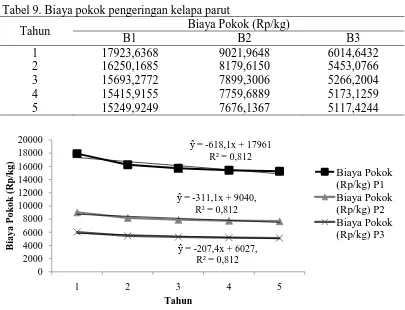

9. Biaya pokok pengeringan kelapa parut ... 43

vii

DAFTAR GAMBAR

No. Hal.

1. Hubungan beban kerja terhadap kadar air ... 37

2. Daya yang dibutuhkan pada tiap perlakuan ... 38

3. Hubungan beban kerja terhadap aroma ... 40

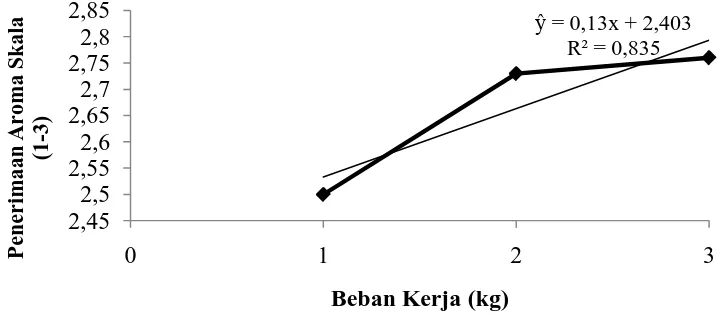

4. Hubungan antara beban kerja terhadap rendemen ... 41

5. Biaya pokok alat pengering kelapa parut pada tiap perlakuan ... 43

viii

DAFTAR LAMPIRAN

No. Hal.

1. Flowchart pelaksanaan penelitian ... 53

2. Data pengamatan kadar air awal (%) ... 55

3. Data pengamatan kadar air akhir (%) ... 56

4. Data pengamatan rendemen ... 57

5. Data pengamatan hasil pengeringan ... 58

6. Data pengamatan daya(Kg m s⁄) dan kapasitas efektif alat (Kg�jam) ...59

7. Data pengamatan uji organoleptik aroma ... 60

8. Data pengamatan uji organoleptik warna... 61

9. Data pengamatan uji organoleptik rasa ... 62

10. Data pengamatan analisis ekonomi ... 63

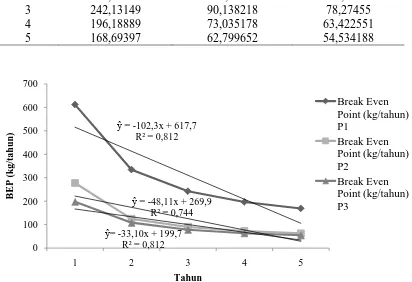

11. Break even point ... 67

12. Net present value ... 69

13. Internal rate of return ... 73

14. Gambar kelapa parut ... 76

15. Gambar kelapa parut pengujian kadar air sebelum pengeringan ... 77

16. Gambar kelapa parut pengujian kadar air setelah pengeringan ... 78

17. Gambar alat pengering kelapa parut (dessicated coconut) ... 79

i

ABSTRAK

MARIA EVATRI TAMPUBOLON: Uji Beban Kerja terhadap Kinerja Alat Pengering Kelapa Parut, dibimbing oleh LUKMAN ADLIN HARAHAP dan AINUN ROHANAH.

Tanaman kelapa merupakan tanaman kehidupan, karena keseluruhan bagiannya dapat dimanfaatkan manusia untuk memenuhi kebutuhannya. Salah satu pemanfaatannya adalah pengolahan daging buah yang diparut kemudian dikeringkan untuk dimanfaatkan dalam pembuatan roti, biskuit, permen; diambil santannya dan bahan pembuatan tepung kelapa. Penelitian ini bertujuan untuk menguji beban kerja efisien pada kinerja alat pengering kelapa parut (desiccated coconut) dengan menggunakan kelapa parut sebagai bahan bakunya. Penelitian ini dilakukan pada bulan Mei hingga Juni 2015 di Laboratorium Keteknikan Pertanian, Fakultas Pertanian Universitas Sumatera Utara, Medan, dengan cara studi literatur, pengujian alat dan pengamatan parameter. Parameter yang diamati adalah kapasitas efektif alat, kadar air sebelum dan sesudah pengeringan, rendemen, uji organoleptik dan daya. Hasil penelitian menunjukkan bahwa beban kerja berpengaruh nyata terhadap kapasitas efektif alat, kadar air, rendemen, daya dan uji organoleptik aroma dan berpengaruh tidak nyata terhadap uji organoleptik warna dan rasa.

Kata Kunci: Beban kerja, Alat pengering, Kelapa parut kering.

ABSTRACT

MARIA EVATRI TAMPUBOLON: Test of the effect of workload on performance of grated coconut dryer, supervised by: LUKMAN ADLIN HARAHAP and AINUN ROHANAH.

Coconut plant is a plant of life, because all its parts can be utilized to meet human needs. One of the utilization is grated coconut that can be used in making bread, biscuits, sweets, taking its milk and coconut flour. This study was aimed to examine the effect of workload on the performance of grated coconut dryer. This research was conducted in May until June 2015 in the Laboratory of Agricultural Engineering, Faculty of Agriculture, University of North Sumatra, Medan, by literature study, testing equipment and parameters observation. Parameters measured were effective capacity, moisture content before and after drying, yield, power and organoleptic tests. The results showed that the workload was significantly affected the effective capacity, water content, yield, power and organoleptic tests of aroma and not significantly affected to the organoleptic test of colour and flavour.

1

PENDAHULUAN

Latar Belakang

Kelapa merupakan tanaman tropis yang penting bagi negara – negara Asia dan Pasifik. Terutama di negara Indonesia kelapa telah dikenal secara menyeluruh ke elemen masyarakat. Kelapa disamping dapat memberikan devisa bagi negara juga merupakan mata pencaharian jutaan petani, yang mampu memberikan penghidupan puluhan juta keluarganya. Menurut FAO ( Food and Agriculture Organization ) pada tahun 1976 negara – negara di Asia dan Pasifik

menghasilkan 82% dari produksi kelapa dunia, sedangkan sisanya dihasilkan oleh negara di Afrika dan Amerika Selatan (Suhardiyono, 1995).

Sejak dahulu kala kelapa telah dikenal di kepulauan Indonesia dan kepulauan di lautan Pasifik. Wajarlah bila para ahli yang mengatakan asal mula tanaman kelapa dari daerah lautan Pasifik ( New Zealand ), Amerika Selatan atau Indonesia, karena tanaman kelapa terutama tumbuh baik di daerah khatulistiwa dengan suhu sekitar 27 oC. Pada tahun 1984 luas pertanaman kelapa di Asia dan Pasifik diperkirakan meliputi 8.875.000 ha dan khususnya di Indonesia tersebar seluas 3.012.000 ha pertanaman kelapa atau sekitar 33,94 % dari total luas seluruh pertanaman kelapa di Asia dan Pasifik. Indonesia juga menghasilkan produksi kelapa sebanyak 1.731.000 ton dari total luas pertanaman kelapa di Indonesia (Suhardiman, 1999).

untuk meningkatkan kualitas dan daya jual kelapa yaitu dengan pengeringan kelapa parut yang dibutuhkan oleh konsumen rumah tangga sebagai bahan makanan. Pengeringan kelapa parut ini juga merupakan salah satu upaya untuk menahan cepatnya kerusakan komoditi tersebut agar komoditi kelapa memiliki daya simpan lebih lama untuk diolah kembali.

Besarnya kebutuhan pasar akan kelapa parut kering bermutu yang menjadi landasan acuan untuk memperbesar jumlah produksi. Menurut penelitian sebelumnya oleh Karten Malau (2014) kapasitas efektif alat pada penelitian alat pengering kelapa parut (desiccated coconut) adalah 0,67 kg/jam. Jumlah tersebut merupakan jumlah yang kurang untuk dipasarkan. Alat pengering kelapa parut yang telah dibuat oleh Karten Malau diduga belum memiliki beban kerja yang dapat dimaksimalkan sesuai dengan kinerja alat yang dimiliki. Jumlah produksi yang ditingkatkan juga harus sejalan dengan meningkatkan mutu produk yang dihasilkan. Oleh karena itu, perlu dilakukan pengujian beban kerja terhadap kinerja alat pengering kelapa parut untuk mendapatkan beban kerja maksimal yang sesuai dengan alat pengering kelapa parut kering. Dan untuk kesesuaian dengan mutu, kadar air bahan yang merupakan parameter pengeringan juga perlu dijadikan tolok ukur.

dengan kinerja alat pengering kelapa parut yang ada sehingga alat pengering kelapa parut ini dapat membantu dan mempermudah masyarakat dalam memenuhi kebutuhan akan kelapa parut kering.

Alat pengering kelapa parut (desiccated coconut) yang akan digunakan, sebelumnya telah dilakukan penelitian. Rancang bangun alat pengering kelapa parut ini dibuat oleh Karten Malau (2014) dimana kapasitas efektif alatnya 0,6 Kg/jam. Setelah itu, suhu yang baik digunakan untuk alat ini yaitu 130 0C diteliti oleh Wilson (2015). Perbandingan pulley yang digunakan yaitu 2 inchi : 2 inchi yang diteliti oleh Yoga (2015).

Penelitian ini akan dilakukan dengan pengujian alat dan pengamatan parameter. Parameter yang akan diamati yaitu kapasitas efektif alat, kadar air bahan, rendemen, dan organoleptik. Penelitian ini menggunakan metode perancangan percobaan rancangan acak lengkap (RAL) non faktorial dengan 3 taraf yaitu massa bahan 1 Kg, 2 Kg, dan 3 Kg.

Tujuan Penelitian

Penelitian ini bertujuan untuk menguji beban kerja efisien dengan kinerja alat pengering kelapa parut (desiccated coconut) dengan menggunakan kelapa parut sebagai bahan bakunya.

Kegunaan Penelitian

2. Bagi mahasiswa, sebagai bahan pendukung untuk melakukan penelitian lebih lanjut mengenai alat pengering kelapa parut (desiccated coconut). 3. Bagi masyarakat, sebagai bahan informasi bagi pihak yang membutuhkan.

Hipotesa Penelitian

5

TINJAUAN PUSTAKA

Sejarah Kelapa

Mengenai asal usul kelapa belum ada kesepakatan diantara para ahli. Child (1974) melakukan penelaahan menyeluruh terhadap literatur-literatur tentang asal usul kelapa. Pada abad ke-9, pertama kali dikenal mata dagangan serat dan minuman keras yang dibuat dari kelapa, diproduksi oleh pedagang bangsa Arab bernama Soleyman yang mengunjungi negeri Cina. Di antara penulis abad pertengahan yang membuat referensi tentang kelapa adalah Marco Polo dan Friar Jordanas. Kelapa (coconut) dikenal dengan berbagai sebutan seperti Nux Indica, Al Djanz Al Kindi, Ganz-ganz, Nargil, Narle, Tenga, Temuai, dan Pohon Kehidupan. Kata coco (coquo) pertama kali digunakan oleh Vasco da Gama, kata ini berhubungan dengan kera atau wajah aneh seperti tempurung kelapa yang bermata tiga.

Tentang asal usul kelapa ini, terdapat dua teori yang saling bertentangan jika dinilai berdasarkan bukti-bukti yang saling berhubungan seperti tersebut diatas. Kedua teori tersebut adalah:

1. Teori yang menyatakan bahwa kelapa berasal dari Amerika Selatan. Pendukung teori ini antara lain D. F. Cook, van Martinus Beccari dan Thor Hejerdahl.

6

Kedua teori ini, masing-masing memerlukan pengkajian yang mendalam untuk memperoleh bukti-bukti yang dapat dipergunakan untuk membenarkannya (Suhardiyono, 1995).

Botani Kelapa

Dalam dunia tumbuh-tumbuhan, maka kelapa bisa di golongkan menjadi : Kingdom : Plantae

Divisio : Spermatophyta Kelas : Monocotyledoneae Ordo : Palmales

Famili : Palmae Genus : Cocos

Species : Cocos nucifera

Penggolongan varietas kelapa umumnya berdasarkan perbedaan-perbedaan umur pohon mulai berbuah, bentuk dan ukuran buah, warna buah serta sifat-sifat khusus yang lain (Suhardiman, 1999).

Bagian- Bagian Tanaman Kelapa dan Kegunaannya

Berikut ini morfologi tanaman kelapa: 1. Batang

2. Akar

Banyaknya akar serabut berkisar 2.000-4.000 helai. Akar-akar serabut bercabang-cabang dan rambut akar berfungsi sebagai pengisap air dan unsur hara tanaman.

3. Daun

Pertumbuhan dan pembentukan mahkota daun, dimulai sejak biji berkecambah dan pada tingkat pertama dibentuk 4-6 helai daun. Daun tersusun saling membalut satu sama lain merupakan selubung dan memudahkan susunan lembaga serta akar menembus sudut pada waktu tumbuh.

4. Bunga

Pohon kelapa mulai berbunga kira-kira setelah 3-4 tahun pada kelapa genjah dan 4-8 tahun pada kelapa dalam. Sedang kelapa hibrida mulai berbunga sesudah umur 4 tahun. Karangan bunga tumbuh dari ketiak daun yang bagian luarnya diselubungi oleh seludang yang disebut mancung (spatha).

5. Buah

Buah mencapai ukuran maksimal sesudah buah berumur 9-10 bulan, dengan berat 3-4 Kg dan bervolume 3-4 Liter. Buah kelapa sendiri, terdiri dari:

- Kulit tengah atau sabut (mesocarp), bagian ini berserabut dan terdiri dari jaringan dengan sel serat yang keras, antara sel-sel terdapat jaringan lunak.

- Kulit dalam, merupakan lapisan yang keras karena banyak mengandung Silikat (SiO2).

- Kulit luar biji kelapa adalah semua bagian yang berada di sebelah dalam dari tempurung.

- Putih lembaga (endosperm), merupakan daging kelapa berwarna putih, lunak dan enak dimakan. Putih lembaga inilah yang sangat dimanfaatkan manusia sebagai kebutuhan rumah tangga (bumbu dapur, santan, minyak, dan lain-lain) ataupun sebagai bahan komoditi (kopra, minyak, dan lain-lain).

- Air kelapa, air degan ini mengandung mineral 4%, gula 2% (glukosa, fruktosa dan sukrosa) dan abu serta air.

- Lembaga, buah yang cukup masak atau tua, lembaganya bisa tumbuh baik membentuk calon tanaman ataupun membentuk suatu alat pengisap makanan yang disebut kentos.

(Suhardiman, 1999).

Kondisi Perkelapaan di Indonesia

di luar pulau Jawa mencapai 750.000 ton yang umumnya diolah menjadi kopra. Sedangkan produksi dari pulau Jawa, sekitar 450.000 ton kebanyakan dipergunakan untuk minyak kampung dan keperluan dapur (konsumsi segar).

Bila kelapa diproduksi untuk minyak, maka hasil minyaknya termasuk diurutan kedua sesudah kelapa sawit. Kelapa sawit menghasilkan 3.375 kg/ha/tahun, sedangkan kelapa menghasilkan 1.375 kg/ha/tahun. Kekurangan minyak kelapa/minyak sawit, bisa diganti dengan minyak dari kacang tanah, minyak biji kapas ataupun minyak kedelai. Produksinya diperkirakan 700 kg/ha/tahun untuk kacang tanah, 500 kg/ha/tahun dari biji kapas dan 150 kg/ha/tahun dari kedelai. Perkembangan tanaman kelapa akan makin pesat dengan bertambahnya penduduk baik di Indonesia sendiri maupun di dunia. Apalagi kegunaannya selain untuk minyak, dapat dipergunakan sebagai bahan pembuat sabun, lilin ataupun untuk bahan ramuan obat-obatan. Oleh karena itu, wajarlah bila saat ini orang berduyun-duyun mencari bibit kelapa unggul, terutama kelapa hibrida dari badan-badan pembuat bibit, misalnya Lembaga Penelitian Tanaman Industri (Suhardiman, 1999).

mengakibatkan realisasi ekspor komoditi ini terus menurun dari tahun ke tahun (Setyamidjaja, 1991).

Pengeringan Bahan Pangan

Menurut Winarno, dkk. (1980) dalam Rohanah (2006), tujuan pengeringan adalah mengurangi kadar air sampai batas perkembangan mikroorganisme dan kegiatan enzim yang dapat menyebabkan pembusukan terhambat atau terhenti. Dengan demikian bahan yang dikeringkan dapat mempunyai waktu simpan yang lebih lama.

Keuntungan pegeringan secara mekanis adalah:

1. Memungkinkan pengeringan dilakukan disembarang waktu tanpa terikat musim tertentu, walaupun hari mendung/hujan pengeringan masih dapat dilakukan.

2. Luas areal yang dibutuhkan untuk pengeringan dapat dikurangi, misalnya dengan memperbanyak rak-rak pengering.

3. Pengaturan suhu dapat lebih mudah sehingga dapat disesuaikan dengan karakteristik bahan yang dikeringkan.

Bahan pangan kering matahari dan kering buatan adalah lebih pekat daripada setiap bentuk bahan pangan awetan yang lain. Dalam bahan pangan kering biaya produksinya lebih murah, diperlukan tenaga yang lebih sedikit, peralatan pengolahan terbatas, kebutuhan penyimpanan untuk bahan pangan kering minimal, dan besarnya biaya distribusi berkurang (Desrosier, 1988).

terputus-putus; sedangkan kontak panas dengan bahan yang dikeringkan ada dua cara, yaitu secara langsung (konduksi) atau tidak langsung (konveksi) (Hardjosentono, dkk., 1990).

Dalam pengeringan dengan cara konduksi, panas dipindahkan dari permukaan yang panas ke bahan yang akan dikeringkan. Panas ini melengkapi panas laten penguapan air, dan pengeringan berlangsung bebas dari udara. Keseimbangan panas tercipta antara perpindahan panas ke dalam bahan pangan dan panas hilang oleh penguapan air serta oleh konveksi dan konduksi ke udara (Earle, 1969).

Informasi kuantitatif berikut, sekurang-kurangnya dalam menentukan mesin pengering yang sesuai:

a. Kapasitas mesin pengering ; mode produksi bahan umpan (curah/kontinu)

b. Sifat fisik, kimia dan biokimia bahan umpan basah serta spesifikasi hasil bahan yang diinginkan ; keragaman karakteristik umpan yang diharapkan

c. Operasi pengolahan hulu dan hilir d. Kadar air umpan dan hasil pengeringan

e. Kinetika pengeringan ; isotermi sorpsi padatan basah f. Parameter mutu ; (fisik, kimia, biokimia)

g. Aspek keamanan, misal kebakaran, ledakan, dan keracunan h. Nilai produk

k. Rasio pengembalian modal, kelenturan dalam kebutuhan kapasitas l. Jenis dan biaya bahan bakar, biaya listrik

m. Peraturan lingkungan n. Ruang dalam pabrik (Devahastin, 2001).

Kelapa Parutan Kering

Kelapa parutan kering (desiccated coconut) disingkat DCN, secara ringkas dapat dinyatakan sebagai daging buah kelapa kering yang diproses secara higienis untuk keperluan bahan makanan. Tidak seperti kopra, DCN berbentuk lempengan, benang-benang atau butiran. Negara penghasil terbesar adalah Philipina dan Sri Lanka yang mengekspornya masing-masing ke Amerika Serikat dan Eropa.

Menurut Emata (1970) dan Vibar (1954) DCN pada umumnya dibuat melalui tahapan-tahapan pemisah tempurung, pengupasan testa, memarut atau memotong untuk memperoleh bentuk dan ukuran yang dikehendaki serta pengeringan.

Tahapan-tahapan pemgolahan DCN secara lengkap adalah sebagai berikut: 1. Seleksi awal buah kelapa

Kelapa yang dikirimkan ke pabrik DCN adalah kelapa butiran; kelapa butiran dalam keadaan pecah, berkecambah atau kelapa kurang masak, dipisahkan dan kelapa butiran terpilih dimasukkan kedalam bin penyimpan yang berareasi baik.

2. Pengupasan tempurung

menggunakan alat pemecah tanpa memecah daging buahnya. Daging buah kelapa yang pecah akan mengganggu proses berikutnya, yaitu pengupasan testa (selaput tipis berwarna cokelat yang membungkus daging buah kelapa). Kelapa yang tepat masak, daging buahnya mudah dipisahkan dari tempurung.

3. Pengupasan testa

Pengupasan testa dilakukan dengan menggunakan alat pengupas khusus yang biasanya dilayani oleh tenaga kerja wanita. Setelah testa dikupas, daging buah kelapa dibelah untuk mesisahkan air buahnya. Daging buah dipotong-potong kecil, dicuci dan direndam dalam air mengalir untuk mencegah terjadinya perubahan warna

4. Pasteurisasi

Pasteurisasi ini dilakukan dengan diawali dari potongan-potongan daging buah kelapa dari perendaman dipanaskan dengan uap pada temperatur 70 derajat – 80 derajat Celsius selama 8-10 menit atau temperatur 88 derajat Celsius selama 5 menit (untuk proses di Philipina) atau dimasukkan ke dalam air mendidih selama 15 menit (untuk proses di Sri Lanka). Mulai tahap keempat sampai dengan kesembilan, proses sepenuhnya dilakukan secara mekanis untuk menghindari kontaminasi bakteri sebagai akibat penanganan secara manual.

5. Stabilisasi

6. Pemotongan atau pemarutan

Dari perendaman larutan Sulfit dioksida, potongan-potongan kecil daging buah kelapa kemudian dimasukkan ke dalam mesin pemotong untuk memperoleh bentuk yang diinginkan. Untuk pemotongan sangat halus (fancy cuts) seperti pipa, lempengan dan lainnya dilakukan dengan mesin yang disebut thread mill atau mesin pemarut (grater machine), sedangkan jika diinginkan DCN berbentuk butiran maka digunakan desintegrator. 7. Desikasi atau pengeringan

Kadar air di dalam daging buah kelapa parutan atau irisan halus daging buah kelapa lebih dari 50% dan harus diturunkan sampai 3%. Desikasi dilakukan menggunakan mesin khusus. Pengeringan dilakukan pada temperatur 60-70 derajat Celsius selama 20-45 menit atau dapat juga dilakukan pengeringan dengan dua tahap, yaitu tahap I pada temperatur 115 derajat Celsius dan pada tahap II 105 derajat Celsius. Setiap pabrik DCN mengembangkan cara pengeringannya masing-masing.

8. Klasifikasi mutu

DCN yang diperoleh setelah pengeringan dipisahkan menurut klasifikasi mutu berdasarkan ukurannya yaitu, sangat halus (extra fine), halus (fine), sedang, kasar. Pemisahan ini dilakukan dengan saringan. Pada tahap ini juga dilakukan pemeriksaan kadar air.

9. Pembungkusan

Kelapa parut kering sendiri bisa dimanfaatkan untuk pembuatan roti, biskuit, manisan ataupun dapat diambil santannya. Kelapa parut kering (desiccated coconut) berwarna putih, memiliki rasa dan bau khas kelapa.

Penamaan produk desiccated coconut berhubungan erat dengan ukuran partikel yaitu extra fine, fine (macaroon), medium, coarse, shreds and treads dan sliced. Tabel 1. Spesifikasi desiccated coconut

Woodroof, 1979

Banzon & Velasco,

1982 Anonim, 1999 Kadar Lemak

Kadar Asam Lemak Bebas Bakteri (Salmonella) Sumber : Balai Penelitian Tanaman Palma

(Balai Penelitian Tanaman Palma, 2010)

Kapasitas Kerja Alat dan Mesin Pertanian

Kapasitas kerja suatu alat atau mesin didefenisikan sebagai kemampuan alat dan mesin dalam menghasilkan suatu produk (contoh: ha, Kg, lt) persatuan waktu (jam). Dari satuan kapasitas kerja dapat dikonversikan menjadi satuan produk per kW per jam, bila alat atau mesin itu menggunakan daya penggerak motor. Jadi satuan kapasitas kerja menjadi: Ha.jam/kW, Kg.jam/kW, Lt.jam/kW (Daywin, dkk., 2008).

Elemen Mesin

Motor listrik

mesin untuk menggiling padi menjadi beras. Prinsip kerja motor listrik mirip dengan prinsip kerja meter listrik. Perbedaannya terletak pada loop kawatnya yang diganti dengan kumparan kawat yang dililitkan pada sebuah silinder besar yang dinamakan rotor. Selain itu, terdapat alat tambahan berupa sikat dan komutator atau cincin belah (Surya, 2006).

Tenaga listrik merupakan ubahan dari tenaga lain. Tenaga listrik melalui motor listrik dapat menghasilkan tenaga listrik dapat menghasilkan tenaga mekanik lainnya. Keuntungan penggunaan tenaga listrik antara lain:

a. Motor listrik konstruksinya sederhana dan kompak

b. Pengembalian tenaga listrik mudah terutama setelah listrik masuk desa c. Membutuhkan pemeliharaan dan perawatan yang sederhana

d. Cara mengoprasikannya sangat mudah, yaitu hanya memutar kontak e. Tidak menimbulkan suara, bersih

f. Menghasilkan tenaga yang halus dan seragam g. Dapat menyesuaikan dengan beban

(Rizaldi, 2006).

Sabuk-V

salah satu keunggulan sabuk-V dibandingkan dengan sabuk rata (Sularso dan Suga, 2004).

Pada perpindahan Sabuk, gerak putarnya dipindahkan dari puli sabuk yang satu ke puli sabuk yang lain, supaya terdapat suatu gesekan yang cukup kuat antara sabuk dan pulinya sabuknya dipasang sekencang- kencangya pada puli-pulinya atau diberi puli pengencang, tetapi pada sabuk bentuk V tidak perlu dipasang sekencang sabuk rata (Daryanto, 2007).

Speed reducer

Speed reducer adalah jenis motor yang mempunyai reduksi yang besar.

Gearbox bersinggungan ke dalam motor, tetapi secara bersamaan rangkaian ini

mengurangi kecepatan keluaran (output speed). Speed reducer digunakan untuk menurunkan putaran. Dalam hal ini perbandingan speed reducer putarannya dapat cukup tinggi.

i = �1

�2 ... (1)

dimana:

i = perbandingan reduksi N1 = input putaran (rpm) N2 = output putaran (rpm) (Niemann, 1982).

Bantalan

Bearing (bantalan) adalah elemen mesin yang menumpu poros yang

berlangsung secara halus, aman, dan mempunyai umur panjang. Bearing harus cukup kokoh untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik. Jika bearing tidak berfungsi dengan baik maka prestasi seluruh sistem tidak dapat bekerja secara semestinya (Hermawan, 2012).

Berbagai macam bantalan, pada prinsipnya bantalan dapat digolongkan menjadi:

- Bantalan luncur

- Bantalan gelinding (bantalan peluru dan bantalan rol) - Bantalan dengan beban radial

- Bantalan dengan beban aksial

- Bantalan dengan beban campuran (aksial-radial) (Daryanto, 2007).

Poros

Poros merupakan salah satu bagian yang terpenting dari setiap mesin. Hampir semua mesin meneruskan tenaga bersama-sama dengan putaran utama dalam transmisi seperti itu dipegang oleh poros.

Hal-hal yang perlu diperhatikan di dalam merencanakan sebuah poros adalah: 1. Kekuatan poros

Sebuah poros harus direncanakan hingga cukup kuat untuk menahan beban-beban di atas.

2. Kekakuan poros

Meskipun sebuah poros mempunyai kekuatan cukup tetapi jika lenturan atau defleksi puntirnya terlalu besar akan mengakibatkan ketidaktelitian, atau menumbulkan getaran dan suara. Karena itu kekakuan dari poros harus diperhatiakan dan disesuaikan dengan jenis mesin yang akan dilayani oleh poros tersebut.

3. Putaran Kritis

Bila putaran suatu mesin dinaikkan maka pada suatu harga putaran tertentu dapat terjadi getaran yang luar biasa besarnya. Putaran ini disebut putaran kritis. Hal ini dapat terjadi pada turbin, motor torak, motor listrik, dll. Jika mungkin poros harus direncanakan sedemikian rupa hingga putaran kerjanya lebih rendah dari putaran kritisnya.

4. Korosi

Bahan-bahan tahan korosi harus dipilih untuk propeler dan pompa bila terjadi kontak dengan media yang korosif. Demikian pula untuk poros yang terancam kavitasi dan poros mesin yang sering berhenti lama.

(Sularso dan Suga, 2004).

Kapasitas Kerja Alat

motor. Jadi satuan kapasitas kerja menjadi: Ha.jam/kW, Kg.jam/kW, Lt.jam/kW (Daywin, dkk., 2008).

Kadar air

Kadar air bahan menunjukkan banyaknya kandungan air per satuan bobot bahan. Dalam hal ini terdapat dua metode untuk menentukan kadar air bahan tersebut yaitu berdasarkan bobot kering (dry basis) dan berdasarkan bobot basah (wet basis).

Dalam penentuan kadar air bahan biasanya dilakukan berdasarkan bobot basah (wet basis). Dalam hal ini berlaku rumus sebagai berikut :

KA = Wa

Wbx 100 % ... (2)

Dimana :

KA = Kadar air bahan berdasarkan bobot basah (%) Wa = Bobot air bahan (gr)

Wb = Bobot bahan basah (gr) (Taib, dkk., 1988).

Uji organoleptik

merupakan kelebihan sensorik yang hanya dimiliki oleh orang tertentu dan tidak dapat diturunkan ataupun diajarkan pada orang lain. Kelebihan sensorik ini hanya dimiliki oleh dirinya sendiri secara pribadi. Kelebihan inilah yang memunculkan penilaian indera untuk menguji suatu kualitas bahan pangan secara organoleptik dengan cara merasa, meraba, dan melihat untuk menentukan kualitas makanan.

Daya

Menentukan daya yang diperlukan untuk beban konstan. Untuk pengangkatan obyek. Bila obyek dari W (kg) diangkat melawan gravitasi untuk l meter (simbol m) pada kecepatan konstan, mengambil waktu t sekon (simbol s), kakas F dan daya diperlukan P adalah F =W.l (kg.m) maka, P = W.l / t (kg.m/s) karena l/t adalah kecepatan v (m/s), jadi:

P = W.v (kg.m/s) ... (3)

Apabila satuan gravitasi dinyatakan dinyatakan dalam kg.m diubah dalam nilai MKS, maka1 (kg-m) = g (J) = 9,8 (J) (Joule); 1 (kg.m/s) = 9,8 (J/s) = 9,8 (W). Akibatnya, persamaan sebelumnya dapat diubah ke dalam unit MKS sebagai berikut:P = 9,8 W.v (W) (Soelaiman dan Magarisawa, 1995).

Rendemen

Analisis Ekonomi

Analisis ekonomi digunakan untuk menentukan besarnya biaya yang harus dikeluarkan saat produksi menggunakan alat ini. Dengan analisis ekonomi dapat diketahui seberapa besar biaya produksi sehingga keuntungan alat dapat diperhitungkan.

Biaya variabel adalah biaya yang besarnya tergantung pada output yang dihasilkan. Dimana semakin banyak produk yang dihasilkan maka semakin banyak bahan yang digunakan. Sedangkan, biaya tetap adalah biaya yang tidak

tergantung pada banyak sedikitnya produk yang akan dihasilkan (Soeharno, 2007).

Untuk menilai kelayakan finansial, diperlukan semua data yang menyangkut aspek biaya dan penerimaan usaha tani. Data yang diperlukan untuk pengukuran kelayakan tersebut meliputi data tenaga kerja, sarana produksi, hasil produksi, harga, upah, dan suku bunga (Nastiti, 2008).

Biaya Pokok

Biaya produksi atau biaya pokok adalah biaya dari tiga unsure biaya yaitu biaya langsung, tenaga kerja langsung dan over head pabrik. Biaya-biaya ini secara langsung berkaitan dengan biaya pembuatan produk secara fisik yang dikeluarkan dalam rangka kegiatan proses produksi sehingga disebut juga dengan production cost. Biaya produksi terdiri dari biaya bahan langsung, biaya tenaga

kerja langsung, biaya bahan tak langsung, biaya tenaga kerja tak langsung, dan biaya tak langsung lainnya (Giatman, 2006).

a. Biaya tetap (fixed cost) yaitu biaya yang selalu harus dikeluarkan tanpa memandang aktifitas produksi yang sedang dilaksanakan, misalnya: gaji personel, staf kantor, biaya rutin kantor, penyusutan, dll.

b. Biaya tidak tetap (variable cost) yaitu biaya-biaya yang dikeluarkan sehubungan dengan kegiatan produksi misalnya: pembelian bahan, sewa alat, upah buruh, bahan bakar, dll.

(Waldiyono, 2008).

Investasi di bidang mesin/alat dimaksud untuk memperoleh keuntungan yang wajar, karena itu perlu dilakukan perhitungan biaya produksi. Prestasi mesin/alat harus mengimbangi biaya tetap dan biaya tidak tetap. Prestasi mesin/alat dapat diukur dengan cara:

Biaya produksi = Biayaperjam serendah mungkin

Produksi perjam setinggi mungkin ... (4) (Daywin, dkk., 2008).

1. Biaya tetap

Biaya tetap terdiri dari :

- Biaya penyusutan (Sinking Fund Methods)

Dt = P – (P-S)(A/F, i%, n) (F/A, i%, t) ... (5)

suatu nilai uang yang present valuenya sama dengan nilai modal yang ditanam. Persamaan yang digunakan:

I = i(P)(n+1)

2n ... (6)

dimana :

i = Total persentase bunga modal dan asuransi (7,5% pertahun) I = Total bunga modal dana asuransi (Rp/tahun)

P = Harga awal mesin (Rp) N = Umur ekonomis (tahun) (Daywin, dkk., 2008)

- Biaya pajak

Di negara kita belum ada ketentuan besar pajak secara khusus untuk mesin-mesin dan peralatan pertanian, namun beberapa literatur menganjurkan bahwa biaya pajak alsin pertanian diperkirakan sebesar1% pertahun dari nilai awalnya (Waldiyono, 2008).

2. Biaya tidak tetap

Biaya tidak tetap terdiri dari biaya bahan bakar, biaya reparasi, biaya perawatan preventip, biaya ban dan biaya operator.

- Biaya bahan bakar adalah pengeluaran solar atau bensin (bahan bakar) pada kondisi kerja per jam. Satuannya adalah liter per jam, sedangkan harga per liter yang digunakan adalah harga lokasi.

- Biaya ban per jam diperuntukan bagi traktor-traktor roda, sebab banyak pengalaman menunjukkan bahwa penggantian ban ini besar pengaruhnya terhadap biaya operasi.

- Dalam perhitungan biaya perbaikan ini dapat digolongkan ke dalam 3 golongan/alat pertanian, yaitu: biaya perbaikan untuk peralatan besar, biaya perbaikan untuk traktor roda dua dan biaya perbaikan dan pemeliharaan mesin sumberdaya motor.

(Daywin, dkk., 2008). Break even point

Break even point (BEP) umumnya berhubungan dengan proses penentuan

tingkat produksi untuk menjamin agar kegiatan usaha yang dilakukan dapat membiayai sendiri (self financing). Selanjutnya dapat berkembang sendiri (self growing). Dalam analisis ini, keuntungan awal dianggap sama dengan nol. Bila

pendapatan dari produksi berada di sebelah kiri BEP maka kegiatan usaha akan menderita kerugian, sebaliknya bila di sebelah kanan BEP akan memperoleh keuntungan.

Analisis BEP juga digunakan untuk :

1. Hitungan biaya dan pendapatan untuk setiap alternatif kegiatan usaha. 2. Rencana pengembangan pemasaran untuk menetapkan tambahan investasi

untuk peralatan produksi.

3. Tingkat produksi dan penjualan yang menghasilkan ekuivalensi (kesamaan) dari dua alternatif usulan investasi

untuk dijalankan. Pada kondisi ini income yang diperoleh hanya cukup untuk menutupi biaya operasional tanpa adanya keuntungan.

Untuk mendefinisikan antara titik impas pada keuntungan (P) nol dan titik impas dengan kontribusi keuntungan, keuntungan sebelum pajak (P) perlu diperhatikan, yakni:

S = FC + P

SP - VC... (7)

dimana:

S = sales variabel (produksi) (Kg) FC = fix cash (biaya tetap) per tahun (Rp)

P = profit (keuntungan) (Rp) dianggap nol untuk mendapat titik impas. SP = selling per unit (penerimaan dari tiap unit produksi) (Rp)

VC = variabel cash (biaya tidak tetap) per unit produksi (Rp) (Waldiyono, 2008).

Net present value

Net Present Value (NPV) adalah metode menghitung nilai bersih (netto)

pada waktu sekarang (present). Asumsi present yaitu menjelaskan waktu awal perhitungan bertepatan dengan saat evaluasi dilakukan atau pada periode tahun ke nol (0) dalam perhitungan cash flow investasi.

Cash flow yang benefit saja perhitungannya disebut dengan present

worth of benefit (PWB), sedangkan jika yang diperhitungkan hanya cash out

(cost) disebut dengan present worth of cost (PWC). Sementara itu NPV diperoleh

dari PWB dikurangi PWC, yakni:

PWC = present worth of cost

Untuk mengetahui apakah rencana suatu investasi tersebut layak ekonomis atau tidak, diperlukan suatu ukuran atau kriteria tertentu dalam metode NPV, yaitu:

NPV > 0 artinya investasi akan menguntungkan/ layak NPV < 0 artinya investasi tidak menguntungkan (Giatman, 2006).

Internal rate of return

Internal rate of return (IRR) ini digunakan untuk memperkirakan

kelayakan lama (umur) pemilikan suatu alat atau mesin pada tingkat keuntungan tertentu. IRR adalah suatu tingkatan discount rate, dimana diperoleh:

B/C ratio = 1 atau NPV = 0. Berdasarkan harga dari NPV = X (positif) atau NPV= Y (positif) dan NPV = X (positif) atau NPV = Y (negatif), dihitunglah harga IRR dengan menggunakan rumus berikut:

)

p = suku bunga bank paling atraktif q = suku bunga coba-coba ( > dari p) X = NPV awal pada p

28

METODOLOGI PENELITIAN

Tempat dan Waktu Penelitian

Penelitian ini dilakukan dari bulan Mei 2015 sampai dengan bulan Juni 2015 di Laboratorium Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara, Medan.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah kelapa yang sudah bersih dan diparut sebanyak 1 Kg, 2 Kg, dan 3 Kg masing-masing 3 kali ulangan, plastik sebagai tempat menampung kelapa parut yang sudah dikeringkan, dan kertas untuk menulis data.

Alat yang digunakan dalam penelitian ini adalah alat pengering kelapa parut (dessicated coconut), stopwatch untuk mengukur lama waktu setiap kali ulangan, kalkulator untuk mempermudah penghitungan data, komputer untuk menulis laporan dan data juga mempermudah pencarian referensi, kamera untuk alat dokumentasi, alat tulis untuk menulis data ulangan, timbangan analitik dan timbangan 10 kg untuk mengukur massa bahan, oven digunakan untuk mencari kadar air bahan, alat sanitasi untuk membersihkan peralatan yang digunakan, cawan sebagai wadah sampel bahan, sendok untuk mengangkat bahan yang terselip, dan serbet digunakan untuk menahan panas.

Metode Penelitian

Penelitian ini menggunakan metode perancangan percobaan rancangan acak lengkap (RAL) non faktorial, dengan 3 taraf sebagai berikut:

B1 = Beban Kerja 1 Kg B2 = Beban Kerja 2 Kg B3 = Beban Kerja 3 Kg dengan P adalah beban kerja.

Komponen Alat

Alat pengering kelapa parut (desiccated coconut) ini mempunyai beberapa bagian penting yaitu:

1. Kerangka alat

Kerangka alat ini berfungsi sebaga pendukung komponen lainnya, yang terbuat dari besi UNP dan besi siku. Kerangka alat ini mempunyai panjang 80 cm, lebar 50 cm, dan tinggi 70 cm.

2. Tabung silinder

Tabung silinder terbuat dari plat stainless steel dengan ketebalan 3 mm, pada dinding silinder dipasang tubular heater (pemanas elektrik) kemudian dilapisi dengan isolasi aluminum foil, glasswool, dan plat aluminium. Panjang dari tabung silinder ini 50 cm dan berdiameter 30 cm.

3. As pengaduk

4. Motor listrik

Motor listrik berguna sebagai tenaga penggerak yang dihubungkan dengan listrik. Motor listrik yang digunakan berdaya 0,25 HP dengan putaran 1400 rpm.

5. Speed reducer

Speed reducer digunakan untuk mengurangi kecepatan putaran. Speed

reducer ini mempunyai perbandingan 1 : 20

6. Dial thermostat

Dial thermostat berfungsi untuk mengatur suhu pada yang diinginkan. Alat

ini dapat mengatur suhu 0 – 3200 C. 7. Tubular heater

Alat ini dipasang pada dinding luar tabung silinder merupakan penukar kalor yang bertujuan untuk memanaskan (menaikkan suhu) pada dinding tabung silinder. Alat ini terdiri dari 2 buah kompenen tubular heater yang masing-masing mempunyai tegangan 230 V dan daya 1000W dipasang secara paralel. 8. Saluran masukan (hopper)

Saluran ini berfungsi untuk memasukkan bahan yang akan dikeringkan ke dalam tabung silinder dan juga digunakan saluran pengeluaran uap air.

9. Saluran pengeluaran

Prosedur Penelitian

Persiapan Bahan

Adapun persiapan yang dilakukan sebelum pengujian alat sebagai berikut: 1. Disiapkan kelapa yang sudah bersih dan diparut

2. Ditimbang kelapa parut yang akan dikeringkan yaitu 1 Kg, 2 Kg, dan 3 Kg masing-masing 3 kali ulangan.

3. Kelapa parut siap untuk dikeringkan.

Pengujian Alat

Adapun prosedur pengujian alat adalah: 1. Disiapkan kelapa parut 1 kg.

2. Dihubungkan steker ke sumber arus kemudian diatur suhu 1300C pada thermostat dan ditekan tombol “ON” untuk memanaskan heater dengan

waktu sekitar 8 menit. 3. Dihidupkan motor listrik.

4. Dimasukkan bahan ke dalam tabung silinder melalui hopper.

5. Dibuka bagian hopper alat sekitar 300 sebagai saluran pengeluaran uap air. 6. Ditunggu selama 90 menit.

7. Dimatikan heater kemudian dimatikan motor listrik dan dibuka bagian hopper untuk mendinginkan kelapa selama 5 menit.

8. Dikeluarkan bahan melalui saluran pengeluaran. 9. Ditimbang bahan yang tertampung pada alat.

11.Dilakukan pengulangan sebanyak 3 kali.

12.Dilakukan pengukuran pada parameter yang sudah diamati.

13.Diulangi prosedur ke 2 hingga 11 dengan dengan beban kerja 2 dan 3 kg.

Parameter yang Diamati

Adapun parameter yang diamati pada penelitian ini adalah sebagai berikut: 1. Kapasitas efektif alat

Pengukuran kapasitas efektif alat dilakukan dengan membagi massa kelapa yang akan dikeringkan terhadap waktu yang dibutuhkan untuk melakukan pengeringan.

Kapasitas efektif alat = massa kelapa parut (kg )

waktu pengeringan (jam ). ... (11)

2. Kadar Air Bahan Sebelum dan Sesudah Pengeringan

Adapun prosedur perhitungan kadar air adalah sebagai berikut:

a. Bahan ditimbang sebanyak 10 gram di dalam alumunium foil yang telah diketahui berat kosongnya.

b. Bahan dikeringkan didalam oven dengan suhu 105 oC selama 4 jam. c. Kemudian didinginkan dalam desikator selama 15 menit, lalu

ditimbang.

d. Kemudian bahan dimasukkan kembali kedalam oven selama 30 menit e. Setelah 30 menit, bahan dimasukkan kedalam desikator selama 15

menit, lalu ditimbang.

f. Perlakuan ini diulang pada tiap percobaan.

Perhitungan kadar air dilakukan sebelum dan sesudah pengeringan agar diketahui perbedaan besar kadar air jika massa bahan yang dimasukkan berbeda.

3. Rendemen

Rendemen diperoleh dengan cara bahan ditimbang sebelum percobaan, dan setelah percobaan selesai dilakukan bahan tersebut ditimbang kembali. Semua data berat yang diperoleh dari awal hingga akhir percobaan kemudian dihitung dengan menggunakan rumus sebagai berikut:

Rendemen = Berat Akhir (Kg)

Berat Awal (Kg) × 100% ... (12)

4. Uji Organoleptik (Observasi)

Uji organoleptik warna dilakukan menggunakan uji hedonik dengan mengambil sampel pada setiap hasil olahan 1 Kg, 2 Kg, dan 3 Kg dan diberikan kepada sepuluh orang panelis untuk diamati dengan kode tertentu. Parameter yang diamati adalah warna kelapa parut setelah dikeringkan.

Tabel 2. Skala hedonik untuk kelapa parut hasil pengeringan

Skala Hedonik Skala Numerik

Suka 3

Kurang Suka 2

Tidak Suka 1

5. Daya

6. Analisis ekonomi

Analisis ekonomi dilakukan dengan menghitung: a. Biaya pemakaian alat

Pengukuran biaya pemakaian alat dilakukan dengan cara menjumlahkan biaya yang dikeluarkan yaitu biaya tetap dan biaya tidak tetap (biaya pokok). Biaya pokok dihitung dengan menggunakan rumus pada persamaan (4).

b. Break even point (BEP)

Dalam analisis ini, keuntungan awal dianggap sama dengan nol. Bila pendapatan dari produksi berada di sebelah kiri BEP maka kegiatan usaha akan menderita kerugian, sebaliknya bila di sebelah kanan BEP akan memperoleh keuntungan. Untuk menghitung nilai BEP menggunakan rumus pada persamaan (7).

c. Net present value (NPV)

NPV adalah kriteria yang digunakan untuk mengukur suatu alat layak atau tidak untuk diusahakan. Perhitungan NPV dapat dilakukan dengan menggunakan persamaan (8)

Internal rate of return (IRR) ini digunakan untuk memperkirakan kelayakan lama

35

HASIL DAN PEMBAHASAN

Dari penelitian yang dilakukan, didapat bahwa beban kerja berpengaruh terhadap kapasitas efektif alat, kadar air, daya yang digunakan, rendemen, dan analisis ekonomi alat. Hal ini dapat dilihat pada tabel berikut:

Tabel 3. Pengaruh beban kerja terhadap parameter

Perlakuan KA (%) Rendemen

Dari tabel 3 dapat dilihat bahwa kadar air tertinggi diperoleh pada perlakuan B3 yaitu sebesar 46,4% dan terendah pada B1 yaitu sebesar 28,96%. Nilai daya dibutuhkan tiap perlakuan yang tertinggi diperoleh pada perlakuan B3 yaitu sebesar 210 kg.m/s dan terendah pada B1 yaitu sebesar 70 kg.m/s. Nilai kapasitas efektif alat tertinggi diperoleh pada perlakuan B3 yaitu sebesar 2 kg/jam dan terendah pada perlakuan B1 yaitu sebesar 0,667 kg/jam. Nilai rendemen tertinggi diperoleh pada perlakuan B3 yaitu sebesar 86,53% dan terendah pada perlakuan B1 yaitu sebesar 56,33%.

Kadar air

Tabel 4. Uji DMRT efek utama pengaruh beban kerja terhadap kadar air

Jarak DMRT Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

- B1 28,96 a A

2 3,7792 5,7266 B2 37,63 b B

3 3,9168 5,9407 B3 46,4 c C

Keterangan : notasi yang berbeda pada kolom yang sama menunjukkan perlakuan memberikan pengaruh yang berbeda nyata pada taraf 5% dan sangat nyata pada taraf 1%

Tabel 4 menunjukkan bahwa perlakuan B1 berbeda sangat nyata terhadap semua perlakuan, begitu juga dengan B2 dan B3. Hubungan antara beban kerja terhadap kadar air dapat dilihat pada Gambar 1.

Gambar 1. Hubungan beban kerja terhadap kadar air

Gambar 1 diatas menunjukkan hubungan beban kerja terhadap kadar air terus mengalami peningkatan seiring meningkatnya beban kerja yang dimasukkan. Jika beban kerja yang dikeringkan 1 kg, kadar air pada bahan lebih kecil dibanding 2 kg dan 3 kg dan jumlah bahan yang menempel pada alat atau gosong lebih banyak. Hal ini disebabkan karena massa bahan yang dikeringkan lebih ringan dan bahan tidak banyak tertumpuk pada pengaduk sehingga pengeringan lebih cepat. Menururt Desrosier (1988), semakin lama waktu pengeringan akan

menyebabkan jumlah air yang menguap semakin banyak, sehingga kadar air pada bahan semakin menurun.

Dalam penelitian ini kadar air yang dihasilkan dari setiap perlakuan masih kurang dari standar yang ditentukan. Untuk menutupi hal tersebut perlakuan waktu yang dibutuhkan dalam satu kali proses pengeringan perlu ditambahkan agar kadar air bisa sesuai standar yang ditentukan. Kadar air tersebut berkaitan dengan pernyataan Palungkun (2001) kadar air yang terbaik untuk kelapa parut kering adalah 1,8% dan masih bisa ditoleransi ketika kadar air mencapai 3,65 %, lebih dari 3,65 % kondisi kelapa parut kering sudah tidak baik lagi.

Daya

Daya yang diperlukan pada alat pengering kelapa parut juga dipengaruhi oleh massa yang dimasukkan dalam satu kali produksi. Hasil perhitungan daya terhadap beban kerja dapat dilihat pada tabel berikut.

Tabel 5. Daya yang dibutuhkan pada tiap perlakuan Perlakuan Massa yang

dimasukkan (kg) Putaran (rpm) Daya (kg.m/s)

B1 1 70 70

B2 2 70 140

B3 3 70 210

Dari gambar diatas dapat dilihat bahwa semakin besar beban kerja yang dimasukkan dalam sekali produksi maka daya yang dibutuhkan akan semakin besar. Ini menunjukkan kebutuhan kerja alat dipengaruhi oleh beban kerja.

Uji organoleptik

Uji organoleptik merupakan uji yang digunakan untuk mengetahui tingkat kesukaan panelis terhadap suatu produk. Uji organoleptik yang digunakan dalam penelitian ini adalah uji hedonik (kesukaan) terhadap kelapa parut kering dengan 3 beda perlakuan beban kerja, yaitu 1 kg, 2 kg, dan 3 kg dimana untuk setiap perlakuan dilakukan tiga kali ulangan. Uji organoleptik dilakukan terhadap 10 orang panelis dengan parameter yang digunakan yaitu warna, aroma dan rasa.

Aroma

Pada analisis sidik ragam (Lampiran 7) dapat dilihat bahwa beban kerja berpengaruh nyata terhadap aroma. Hasil pengujian dengan menggunakan analisa DMRT (Duncan Multiple Range Test) menunjukkan pengaruh perbedaan suhu terhadap aroma untuk tiap perlakuan dapat dilihat pada tabel 6.

Tabel 6. Uji DMRT efek utama beban kerja terhadap uji organoleptik aroma

Jarak DMRT Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

- B1 2,5 a A

2 0,2188 0,3316 B2 2,73 b A

3 0,2268 0,3316 B3 2,76 b A

Keterangan : notasi yang berbeda pada kolom yang sama menunjukkan perlakuan memberikan pengaruh yang berbeda nyata pada taraf 5% dan tidak nyata pada taraf 1%

pengeringan dapat mengakibatkan perubahan warna, tekstur, rasa, dan aroma. Nilai tertinggi dari segi aroma adalah perlakuan 3 kg dengan rataan 2,76 (suka) dan terendah pada perlakuan 1 kg dengan rataan 2,5 (suka). Hubungan antara beban kerja terhadap aroma dapat dilihat pada Gambar 3.

Gambar 3. Hubungan beban kerja terhadap aroma

Warna

Dari hasil analisis sidik ragam (Lampiran 8) diperoleh bahwa beban kerja berpengaruh tidak nyata terhadap warna. Warna yang dihasilkan setelah pengeringan pada tiap perlakuan tidak menunjukkan perbedaan ataupun perubahan yang nyata yaitu berwarna putih. Menurut Grinwood (1979) warna kelapa parut kering yang diinginkan adalah putih alami dengan aroma atau rasa yang tidak berubah sehingga nantinya dalam pemanfaatannya dapat dihasilkan produk dengan kualitas yang baik.

Rasa

Dari hasil analisis sidik ragam (Lampiran 9) diperoleh bahwa beban kerja berpengaruh tidak nyata terhadap rasa. Rasa kelapa parut setelah pengeringan pada tiap perlakuan tidak menunjukkan perbedaan ataupun perubahan yang nyata.

Rendemen

Dari analisis sidik ragam (Lampiran 4) dapat dilihat bahwa beban kerja berpengaruh sangat nyata terhadap rendemen. Hasil pengujian menggunakan DMRT (Duncan Multiple Range Test) menunjukkan pengaruh beban kerja terhadap rendemen untuk tiap perlakuan dapat dilihat pada tabel berikut.

Tabel 7. Uji DMRT efek utama pengaruh beban kerja terhadap rendemen.

Jarak DMRT Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

- B1 56,33 a A

2 8,8197 13,3647 B2 76,33 b B

3 9,1409 13,8643 B3 86,53 c B

Keterangan : notasi yang berbeda pada kolom yang sama menunjukkan perlakuan memberikan pengaruh yang berbeda sangat nyata pada taraf 5% dan berbeda nyata pada taraf 1%

Tabel 7 menunjukkan bahwa perlakuan B1 berbeda sangat nyata terhadap perlakuan B2 dan B3, perlakuan B2 tidak berbeda nyata terhadap B3. Dapat dilihat semakin tinggi beban kerja pada alat maka semakin besar rendemen yang dihasilkan. Rendemen terbesar yaitu pada perlakuan B3 dengan nilai 86, 53% dan terkecil pada perlakuan B1 dengan nilai 56,33%. Hubungan antara beban kerja terhadap rendemen dapat dilihat pada Gambar 4.

Gambar 4. Hubungan antara beban kerja terhadap rendemen

Kapasitas Efektif Alat

Kapasitas efektif alat didefinisikan sebagai kemampuan alat dan mesin menghasilkan suatu produk (kg) persatuan waktu (jam). Dalam hal ini kapasitas efektif alat dihitung dari perbandingan antara bahan kelapa parut yang akan dikeringkan (kg) dengan lama pengeringan (jam).

Tabel 8. Data hasil pengeringan kelapa parut kering (desiccated coconut)

Perlakuan Masuk

selama pengolahan sama pada setiap ulangan hanya perlakuan beban kerja yang berbeda. Dapat dilihat bahwa semakin tinggi beban kerja pada alat, semakin besar kapasitas efektif alat. Kapasitas efektif alat yang terbesar yaitu pada perlakuan B3 (3 kg) dan yang terkecil yaitu pada perlakuan B1 (1 kg).

Analisis Ekonomi

Biaya Pengeringan Kelapa Parut

Dari penelitian yang dilakukan (Lampiran 10) diperoleh biaya untuk mengeringkan kelapa parut berbeda tiap tahun. Harga bahan baku kelapa parut adalah Rp. 20.000/kg. Hasil perhitungan biaya pokok kelapa parut pada tiap perlakuan dapat dilihat pada tabel berikut.

Tabel 9. Biaya pokok pengeringan kelapa parut

Tahun Biaya Pokok (Rp/kg)

B1 B2 B3

1 17923,6368 9021,9648 6014,6432

2 16250,1685 8179,6150 5453,0766

3 15693,2772 7899,3006 5266,2004

4 15415,9155 7759,6889 5173,1259

5 15249,9249 7676,1367 5117,4244

Dari grafik dapat dilihat terjadi penurunan biaya pokok setiap tahun pada semua perlakuan. Hal ini dipengaruhi oleh biaya penyusutan (biaya tetap) yang dapat dilihat pada (Lampiran 10), semakin tinggi beban kerja maka nilai biaya tetap menjadi semakin rendah. Biaya pokok tertinggi yaitu pada perlakuan B1 sebesar Rp. 17.923,6368/kg tahun pertama, Rp. 16.250,1685/kg tahun kedua, Rp. 15.693,2772/kg tahun ketiga, Rp. 15.415,9155/kg tahun keempat, Rp. 15.249,9249/kg tahun kelima dan terendah pada perlakuan B3 sebesar Rp. 6.014,6432/kg tahun pertama, Rp. 5.453,0766/kg tahun kedua, Rp. 5.266,2004/kg tahun ketiga, Rp. 5.173,1259/kg tahun keempat, Rp. 5.117,4244/kg tahun kelima. Break Even Point

Analisis titik impas umumnya berhubungan dengan proses penentuan tingkat produksi untuk menjamin agar kegiatan usaha yang dilakukan dapat membiayai sendiri (self financing), dan selanjutnya dapat berkembang sendiri (self growing). Dalam analisis ini keuntungan awal dianggap nol. Manfaat perhitungan

titik impas adalah untuk mengetahui batas produksi minimal yang harus dicapai dan dipasarkan agar usaha yang dikelola masih layak untuk diusahakan. Pada kondisi ini income yang diperoleh hanya cukup untuk menutupi biaya operasional tanpa adanya keuntungan.

Tabel 10. BEP alat pengering kelapa parut

Tahun Break Even Point (kg/tahun)

B1 B2 B3

1 611,57154 277,66955 197,70451

2 334,37579 124,47797 108,09463

3 242,13149 90,138218 78,27455

4 196,18889 73,035178 63,422551

5 168,69397 62,799652 54,534188

Gambar 6. BEP alat pengering kelapa parut pada tiap perlakuan

Dari grafik dapat dilihat terjadi penurunan BEP tiap tahunnya untuk mengeringkan kelapa parut. Nilai BEP tiap tahunnya yang terkecil yaitu pada perlakuan B3 dan terbesar pada perlakuan B1. Hal ini dipengaruhi oleh biaya penyusutan (biaya tetap) pada alat yang semakin rendah tiap tahunnya. Jadi, biaya tetap dengan BEP nilainya berbanding terbalik. BEP B1 memiliki garis kurva tertinggi, maka batas produksi minimal yang harus dicapai yaitu dari titik 611,57 kg/tahun sampai dengan titik 168,69 kg/tahun. BEP B3 memiliki garis kurva terendah, maka batas produksi minimal yang harus dicapai yaitu dari titik 197,7 kg/tahun sampai dengan titik 54,53 kg/tahun. Dengan demikian, semakin besar beban kerja maka semakin kecil nilai BEP. Semakin kecilnya nilai BEP per

tahun sama dengan semakin murah biaya yang dikeluarkan untuk produksi per tahun.

Net Present Value

Net present value (NPV) adalah kriteria yang digunakan untuk mengukur

suatu alat layak atau tidak untuk diusahakan. Dalam menginvestasikan modal dalam penambahan alat pada suatu usaha maka NPV ini dapat dijadikan salah satu alternatif dalam analisis keuangan. Dari percobaan dan data yang diperoleh (Lampiran 12) pada penelitian dapat diketahui besarnya NPV dengan suku bunga 7,5% pada B1 sebesar Rp.118.963.293,2; pada B2 sebesar Rp. 334.467.069,44; pada B3 sebesar Rp. 557.005.097,4. Hal ini berarti usaha ini pada semua perlakuan layak untuk dijalankan karena nilainya lebih besar ataupun sama dengan nol dengan nilai NPV tertinggi yaitu pada perlakuan B3 dan terendah pada perlakuan B1. Hal ini sesuai dengan pernyataan Giatman (2006) yang menyatakan bahwa kriteria NPV yaitu:

NPV > 0 artinya investasi akan menguntungkan/ layak NPV < 0 artinya investasi tidak menguntungkan Internal Rate of Return

Internal rate of return (IRR) ini digunakan untuk memperkirakan

47

KESIMPULAN DAN SARAN

1. Beban kerja memberikan pengaruh sangat nyata terhadap kadar air, rendemen, daya, dan kapasitas efektif alat.

2. Kadar air tertinggi pada perlakuan 3 kg (B3) yaitu sebesar 46,4% dan terendah pada perlakuan 1 kg (B1) yaitu sebesar 28,96%.

3. Daya yang dibutuhkan tertinggi pada perlakuan 3 kg (B3) yaitu sebesar 210 kg.m/s dan terendah pada perlakuan 1 kg (B1) yaitu sebesar 70 kg.m/s.

4. Kapasitas efektif alat terbesar pada perlakuan 3 kg (B3) yaitu sebesar 2 kg/jam dan terendah pada perlakuan 1 kg (B1) yaitu sebesar 0,667 kg/jam. 5. Rendemen terbesar yang diperoleh yaitu pada perlakuan 3 kg (B3) yaitu

sebesar 86,53% dan terkecil pada perlakuan 1 kg (B1) yaitu sebesar 56,33%.

6. Nilai uji organoleptik aroma tertinggi pada perlakuan 3 kg (B3) yaitu sebesar 2,76 (suka), sedangkan nilai uji organoleptik rasa dan aroma tidak berbeda nyata.

7. Net present value alat ini dengan suku bunga 7,5% pada B1 sebesar Rp.118.963.293,2; pada B2 sebesar Rp. 334.467.069,44; pada B3 sebesar Rp. 557.005.097,4 berarti usaha ini layak untuk dijalankan.

8. Internal rate of return pada B1 sebesar 46,7%; pada B2 sebesar 48,59%; pada B3 sebesar 49%.

Saran

1. Perlu dilakukan modifikasi alat pada penutup alat untuk keluaran uap air saat pengeringan berlangsung dan sambungan batang pengaduk dengan gearbox agar lebih kokoh.

2. Perlu dilakukan pengujian lebih lanjut mengenai waktu pengeringan pada alat pengering kelapa parut untuk menghasilkan kadar air yang sesuai dengan SNI.

49

DAFTAR PUSTAKA

AOAC., 1984. Official Methods of Analysis of The Assiciation of Official Analytical Chemist. Washington, DC.

Buckle, K. A., R. A. Edwards, G. H. Fleet, dan M. Wootton, 1987. Ilmu Pangan. Terjemahan Purnomo dan Adiono, UI-Press, Jakarta.

Balai Penelitian Tanaman Palma, 2010. Deskripsi Produk dan Teknologi Pengolahan Kelapa Parut Kering. Balai Litbang Pertanian, Indonesia.

Daryanto, 2007. Dasar-Dasar Teknik Mesin. Rineka Cipta, Jakarta.

Daywin. F. J., R. G. Sitompul dan I. Hidayat, 2008. Mesin-mesin Budidaya Pertanian di Lahan Kering. Graha Ilmu, Yogyakarta.

Desrosier, N. W., 1988. Teknologi Pengawetan Pangan. UI-Press, Jakarta.

Devahastin, S., 2001.Panduan Praktis Mujamdar untuk Pengeringan Industrial. IPB-Press, Bogor.

Djoekardi, D., 1996. Mesin-Mesin Motor Induksi. Universitas Trisakti, Jakarta. Earle, R. I., 1969. Satuan Operasi Dalam Pengolahan Pangan. Sastra Hudaya.

IPB-Press. Bogor.

Giatman, M. 2006. Ekonomi Teknik. Raja Grafindo Persada. Jakarta.

Ginting, W. L., 2014. Uji Variasi Suhu Terhadap Mutu Kelapa Parut Kering pada Alat Pengering Kelapa Parut (Dessicated Coconut). Program Studi Keteknikan Pertanian FP-USU, Medan.

Grindwood, D.E. (1979): Coconut Palm Product. Their Processing in development Countries. FAO. Agricultural Organization of The United Nations, Rome.

Hardjosentono, M., Wijato, Elon, R., Badra I. W. dan R. Dadang, 1990. Mesin Mesin Pertanian. Bumi Aksara, Jakarta.

Hermawan, S., 2012. Studi Karakteristik Hidrodinamika pada Slider Bearing dengan Permukaan Slip dan/atau Permukaan Bertekstur.Eprints UNDIP, Semarang.

Luntony dan Rahmayati, 2002. Produksi dan Pedangan Minyak Atsiri. Swadaya, Jakarta.

Nastiti, D., Sriwulan, P dan Farid R. A. 2008. Analisis Finansial Agribisnis Pertanian. BPTP. Kalimantan Timur.

Niemann, G., 1982. Elemen Mesin: Desain dan Kalkulasi dari Sambungan, Bantalan dan Poros. Penerjemah Bambang Priambodo. Erlangga, Jakarta. Noor, Y, P., 2015. Uji Diameter Puli pada Alat Pengering Kelapa Parut

(Desiccated Coconut). Universitas Sumatera Utara, Medan.

Panggabean, J., 2013. Uji Beda Ukuran Mesh Terhadap Mutu pada Alat Penggiling Multifucer. Program Studi Keteknikan Pertanian FP-USU, Medan.

Parsaulian, F., 2015. Uji Jumlah Batang Pengaduk Pada Alat Pengering Kelapa Parut. Program Studi Keteknikan Pertanian FP-USU, Medan.

Piggot, C. J., 1964. Coconut Growing. Oxford University Press, London. Purba, R. 1997. Analisa Biaya dan Manfaat. PT. Rineka Cipta. Jakarta.

Rizaldi, T., 2006. Mesin Peralatan. Departemen Teknologi Pertanian FP-USU, Medan.

Rohanah, A., 2006. Teknik Pengeringan. Departemen Teknologi Pertanian FP USU, Medan.

Setyamidjaja, D., 1991. Bertanam Kelapa Hibrida. Penerbit Kanisius, Yogyakarta. Soeharno, 2007. Teori Mikroekonomi. Andi Press. Yogyakarta.

Soelaiman, T. M. dan Magarisawa, M., 1995. Mesin Tak Serempak dalam Praktek. Pradnya Paramita, Jakarta.

Suhardiyono, L., 1995. Tanaman Kelapa. Cetakan V. Penerbit Kanisius, Yogyakarta.

Suhardiman, P., 1999. Bertanam Kelapa Hibrida. Cetakan X. PT Penebar Swadaya, Bogor.

Sularso dan K. Suga, 2004.Dasar Perencanaan dan Pemilihan Elemen Mesin. Pradnya Paramita, Jakarta.

Taib, G., Said, dan S. Wiraatmadja, 1988. Operasi Pengeringan pada Pengolahan Hasil Pertanian. PT. Mediyatama Sarana Perkasa. Jakarta.

Lampiran 1. Flowchart pelaksanaan penelitian

Persiapan bahan dan alat

Dihidupkan heater dengan suhu pada thermostat 130oC

Dimasukkan bahan ke dalam tabung silinder melalui hopper.

Dihidupkan motor listrik.

Dibuka bagian hopper alat sekitar 300 sebagai saluran pengeluaran

uap air.

Ditunggu selama 90 menit. Mulai

a

Dimatikan heater kemudian dimatikan motor listrik dan dibuka bagian hopper untuk mendinginkan kelapa selama 5

Dikeluarkan bahan melalui saluran pengeluaran.

Ditimbang bahan yang tertampung pada alat.

Ditimbang bahan yang tertinggal pada alat dan dilakukan pembersihan alat.

Diulangi perlakuan sebanyak 3 kali dengan massa yang berbeda.

Dilakukan pengamatan dengan parameter yang sudah ditentukan.

a

Lampiran 2. Data pengamatan kadar air awal (%)

Analisis sidik ragam kadar air awal

Lampiran 3. Data pengamatan kadar air akhir (%)

Analisis sidik ragam kadar air akhir

Lampiran 4. Data pengamatan rendemen

Analisis sidik ragam rendemen

Lampiran 5. Data pengamatan hasil pengeringan

Perlakuan Ulangan Rataan Total

I II III

B1 0,64 0,52 0,53 0,563 1,69

B2 1,51 1,49 1,58 1,526 4,58

B3 2,62 2,67 2,50 2,596 7,79

Rataan 1,59 1,56 1,536 1.561

Total 4,77 4,68 4,61 14,06

Analisis sidik ragam hasil pengeringan

SK DB JK KT F Hitung F0,05 F0,01

Perlakuan 2 6,207 3,104 651,121 ** 5,143253 10,92477

Galat 6 0,029 0,005

TOTAL 8 6,236

Ket : tn = tidak nyata * = nyata

Lampiran 6. Data pengamatan daya(Kg m s⁄) dan kapasitas efektif alat (Kg�jam)

lama pengolahan (jam) (Kg/jam)

Lampiran 7. Data pengamatan uji organoleptik aroma

B1U1 B1U2 B1U3 B2U1 B2U2 B2U3 B3U1 B3U2 B3U3

Batak 1 3 2 2 3 2 3 3 3 2

Batak 2 3 3 3 2 3 3 3 3 3

Batak 3 3 3 3 3 3 2 2 3 2

Batak 4 2 2 2 2 3 3 2 3 3

Jawa 1 1 2 3 3 2 3 3 3 3

Jawa 2 2 3 2 3 3 3 3 3 3

Jawa 3 2 2 3 3 3 2 3 3 3

Minang 3 3 3 3 3 2 3 2 3

Tionghoa 3 3 3 2 3 3 3 3 2

Nias 3 1 2 3 3 3 3 3 2

Total 25 24 26 27 28 27 28 29 26

Rataan 2,5 2,4 2,6 2,7 2,8 2,7 2,8 2,9 2,6

Analisis sidik ragam uji organoleptik aroma

SK DB JK KT F Hitung F0,05 F0,01

Perlakuan 2 0,127 0,063 5,182 * 5,143253 10,92477

Galat 6 0,073 0,012

TOTAL 8 0,2

Ket : tn = tidak nyata * = nyata

Lampiran 8. Data pengamatan uji organoleptik warna

B1U1 B1U2 B1U3 B2U1 B2U2 B2U3 B3U1 B3U2 B3U3

Batak 1 2 3 2 2 2 3 3 1 2

Batak 2 3 3 2 3 2 3 3 3 2

Batak 3 3 3 3 3 3 3 3 2 2

Batak 4 3 3 2 3 2 2 3 1 3

Jawa 1 1 1 2 2 3 3 3 2 3

Jawa 2 3 3 2 2 3 3 2 2 3

Jawa 3 3 3 3 2 2 2 3 2 3

Minang 3 3 3 3 3 3 2 2 2

Tionghoa 3 3 2 3 2 3 3 1 2

Nias 3 2 3 2 2 3 3 2 2

Total 27 27 24 25 24 28 28 18 24

Rataan 2,7 2,7 2,4 2,5 2,4 2,8 2,8 1,8 2,4

Analisis sidik ragam uji organoleptik warna

SK DB JK KT F Hitung F0,05 F0,01

Perlakuan 2 0,127 0,063 0,582 tn 5,143253 10,92477

Galat 6 0,653 0,109

TOTAL 8 0,78

Ket : tn = tidak nyata * = nyata