Daftar Pustaka

Achmad, Fadly, 2010, Tinjauan Sifat – Sifat Aggregat untuk Campuran Aspal Panas (Studi Kasus: Beberapa Quarry di Gorontalo). Saintek Vol.5, No.1 Tahun 2010.

Aminsyah, M., 2010, Pengaruh Kepipihan dan Kelonjongan Aggregat terhadap perkerasan Lentur Jalan Raya. Jurnal Rekayasa Sipil Volume 6 No.1. Atkins, N. Harold, 1983, Highway Materials, Soil, and Concretes. New Jersey :

A Reston Book.

Departemen Pekerjaan Umum, 2010, Spesifikasi Umum 2010 (Revisi 2). Jakarta. Garber, Nicholas J./Hoel, Lester A., 2002, Traffic and Highway Engineering

Third Edition. Virginia: Brooks/Cole.

Girsang, R/Siddik, M., 1992, Potensi Pertambangan dan Energi Kota Medan. Kanwil Departemen Pertambangan dan Energi Provinsi Sumatera Utara. Hardiyatmo, H.C., 2011, Perancangan Perkerasan Jalan dan Penyelidikan

Tanah. Yogyakarta: Gadjah Mada University Press.

Hewes, Laurence I./Oglesby, Clarkson H., 1960, Highway Engineering. Danvers: John Wiley & Sons, Inc.

Oglesby, Clarkson H./Hicks, R. Gary, 1982, Highway Engineering. Danvers: John Wiley & Sons, Inc.

Setyawan, Michael K./ Wulandari, Paravista Sri/ Patmadjaja, Harry, 2015, Perbandingan Karakteristik Aggregat Kasar Pulau Jawa dengan

Aggregat Luar Pulau Jawa Ditinjau Dari Kekuatan Campuran

Standar Nasional Indonesia, 2000, SNI 03 – 6388 – 2000 Spesifikasi Aggregat Lapis Pondasi Bawah, Lapis Pondasi Atas dan Lapis Permukaan. Jakarta. Standar Nasional Indonesia, 2005, RSNI T-01 – 2005 Cara Uji Butiran Aggregat

Kasar berbentuk Pipih, Lonjong, atau Pipih dan Lonjong. Jakarta. Standar Nasional Indonesia, 2008, SNI 1969 – 2008 Cara Pengujian Berat Jenis

Dan Absorbsi Aggregat. Jakarta.

Standar Nasional Indonesia, 2008, SNI 2417 – 2008 Cara Uji Keausan Aggregat dengan Mesin Abrasi Los Angeles. Jakarta.

Standar Nasional Indonesia, 2008, SNI 3407 – 2008 Cara Uji Sifat Kekekalan Aggregat dengan Cara Perendaman Menggunakan Larutan Natrium

Sulfat atau Magnesium Sulfat. Jakarta.

Standar Nasional Indonesia, 2008, SNI 2439 – 2011 Cara Uji Kelekatan Aggregat Terhadap Aspal. Jakarta.

Suherry/ Saleh, Sofyan M./Yunus, Yuhanis, Kajian Campuran Aggregat Kasar yang Berbeda Abrasi Terhadap Parameter Marshall Menggunakan Aspal

Pen 60/70 untuk Laston AC-WC (Studi Kasus: Aggregat Kab. Gayo Lues

dan Aggregat Kab. Aceh Utara). Jurnal Teknik Sipil ISSN 2302-0253. Sukirman,S., 1999, Perkerasan Lentur Jalan Raya. Bandung: Nova. Sun,Wenjuan, 2014, Evaluation of the Influence of Parent Rock, Crushing, and

Abrasion on Aggregate Morphology Characteristics. Virginia Polytechnic Institute and State University.

BAB III

METODOLOGI PENELITIAN

3.1 Jenis dan Lokasi Penelitian

Penelitian ini merupakan penelitian eksperimen yang dilaksanakan di laboratorium Dinas Bina Marga Provinsi Sumatera Utara.

3.2 Lokasi Pengambilan Sampel

Sebelum melakukan penelitian, dilakukan dahulu survey bahan material aggregat kasar yang akan digunakan untuk penelitian. Adapun sumber aggregat kasar yang didapat berasal dari 3 AMP yakni AMP PT. Rapi Arjasa (Quarry Sei Wampu) yang berada di Kota Binjai serta AMP PT. Adhi Karya ( Quarry Patumbak) dan AMP PT. Karya Murni Perkasa (Quarry Binjai) yang berada di Kecamatan Patumbak Kabupaten Deli Serdang.

Gambar 3.3Lokasi AMP PT. Karya Murni Perkasa

terletak pada JL. Pertahanan Dusun II Desa Patumbak II Kecamatan Patumbak Kabupaten Deli Serdang (3°28'52.18"U 98°42'30.38"T)

3.3 Tahap Persiapan Penelitian

Pengambilan sampel aggregat menggunakan peraturan SNI 03-6889-2002 dimana, aggregat yang diambil untuk setiap AMP, masing-masing terdiri dari 2 sampel, yaitu sampel aggregat Lapisan Pondasi digunakan batu 1½” sebanyak ±75 Kg dan sampel aggregat Lapisan Permukaan digunakan batu ¾” sebanyak ±50 Kg. Aggregat diambil berdasarkan ketentuan tertentu dimana sampel harus memenuhi semua aggregat yang ada di dalam AMP.

3.4 Tahap Pengujian Aggregat

3.4.1 Pemeriksaan Gradasi Aggregat

1. Aggregat ditimbang menggunakan timbangan seberat 16000 gram. 2. Aggregat di ayak menggunakan analisa saringan dimulai dari ayakan 2”, 11/2”, 1”, 3/4", 1/2", 3/8”, dan #4.

3. Dicatat hasil ayakan yang tertahan dan dianalisa. Prosedur Pemeriksaan Aggregat Lapisan Permukaan :

1. Aggregat ditimbang menggunakan timbangan seberat 11000 gram. 2. Aggregat diayak menggunakan analisa saringan dimulai dari ayakan 3/4", 1/2", 3/8”, #4, #8, #10, dan #16.

3. Dicatat hasil ayakan yang tertahan dan dianalisa. 3.4.2 Pengujian Berat Jenis Aggregat

Pengujian berat jenis menggunakan SNI 1969-2008 dengan acuan AASHTO T85-891 (2004). Pengujian ini terdiri atas Berat Contoh Kering Oven (A), Berat Contoh Kering Permukaan (SSD) (B) dan Berat Contoh di Dalam Air (C). Pengujian ini dimaksudkan untuk mengetahui Berat Jenis Kering, Berat Jenis SSD, dan Berat Jenis Jenuh aggregat kasar. Terdiri dari 2 sampel dimana 1 sampel aggregat Lapisan Pondasi untuk setiap AMP dan 1 Sampel aggregat Lapisan Permukaan untuk setiap AMP. Untuk kedua sampel tersebut, prosedur Pengujian Berat Jenis Aggregat adalah sebagai berikut :

1. Aggregat ditimbang menggunakan timbangan seberat ±5000 gram. 2. Aggregat di cuci menggunakan air yang mengalir hingga bersih dan terhindar dari debu.

3. Aggregat direndam di dalam ember selama 24±4 jam.

Gambar 3.4 Dunnagan Test Set

5. Dihamparkan sebentar di dalam pan agar aggregat menjadi SSD atau kering permukaan

6. Setelah dirasa SSD, aggregat ditimbang dengan timbangan lalu dihitung dan dicatat Berat Contoh SSD aggregat (B).

7. Setelah dicatat, aggregat dimasukkan ke dalam oven bersuhu ±1600C dan dikeringkan selama 18-24 jam.

8. Setelah dioven, aggregat ditimbang dan dicatat hasilnya agar diketahui Berat Contoh Kering Oven (A).

9. Analisa dan dihitung Berat Jenis Kering, Berat Jenis SSD, dan Berat Jenis Jenuh menggunakan rumus persamaannya.

3.4.3 Pengujian Penyerapan Aggregat

3.4.4 Pengujian Keausan/Abrasi Aggregat

Pengujian Abrasi menggunakan Mesin Los Angeles dengan menggunakan SNI 2417-2008 dengan acuan AASHTO T96-02 (2006). Prosedur Pengujian Keausan/Abrasi Aggregat :

1. Aggregat diayak dan ditimbang sehingga mendapat berat per ayakan Gradasi A. (Ayakan 1”,3/4", 1/2", dan 3/8” @1250 gram)

2. Dicuci hingga bersih menggunakan air yang mengalir sehingga tidak ada debu yang menempel.

3. Di oven selama 24 jam agar aggregat kering dan bebas air.

4. Ditimbang ulang menggunakan timbangan hingga berat tiap ayakan sudah pas 1250 gram.

5. Masukkan sampel ke dalam Mesin Los Angeles.

6. Masukkan Bola Baja 12 buah dan diatur perputaran alatnya sebanyak 500 putaran.

7. Setelah 500 putaran, sampel diambil dan diayak kembali pada ayakan No. 12.

8. Timbang sampel yang tertahan pada ayakan No. 12 menggunakan timbangan dan di catat berapa besar berat yang hilang.

3.4.5 Pengujian Kelekatan Aggregat terhadap Aspal

Pengujian kelekatan aggregat menggunakan SNI 2439-2011 dengan mengacu kepada peraturan AASHTO T 182-84 (2002). Prosedur Pengujian Kelekatan Aggregat terhadap Aspal :

2. Siapkan aspal cair pen 60/70 seberat 5 gram.

3. Oven aggregat dan aspal ditempat yang terpisah pada suhu ±1600 C selama 4-5 jam.

4. Panaskan Pan hingga mencapai suhu 1600 C. Untuk mengukur temperaturnya digunakan thermometer.

5. Masukkan aggregat dan aspal bersamaan dan diaduk hingga tercampur merata.

6. Dinginkan sampel 10–15 menit hingga mencapai suhu ruangan. 7. Rendam sampel didalam air suling hingga tertutup seluruh permukaan sampel dan tergenang di dalam air.

8. Diamkan selama 4-5 jam lalu amati sampel apakah aspal terkelupas dari aggregat atau tidak dan dicatat hasil pengamatannya.

Gambar 3.5 Contoh Sampel Pengujian Kelekatan Aggregat terhadap Aspal 3.4.6 Pengujian Indeks Kelonjongan dan Kepipihan Aggregat

Pengujian indeks kepipihan dan kelonjongan menggunakan RSNI T-01-2005 dengan mengacu kepada peraturan ASTM D 4791. Prosedur Pengujian Kepipihan dan Kelonjongan Aggregat :

3. Berat aggregat per ayakan ditimbang ulang dan diambil ±10% atau sekitar segenggam tangan.

4. Hitung aggregat yang pipih, lonjong dan tidak pipih dan tidak lonjong menggunakan Alat Jangkar Ukur Rasio.

5. Catat Hasil Penelitian dan Analisa.

3.4.7 Pengujian Kekekalan Bentuk Aggregat terhadap Larutan Natrium

Sulfat.

Pengujian kekekalan bentuk aggregat menggunakan SNI 3407-2008 dengan mengacu kepada AASHTO T 104-99 (2003). Prosedur Pengujian Kelarutan Aggregat terhadap Larutan Natrium Sulfat :

1. Aggregat diayak dan ditimbang dengan berat masing-masing ayakan yaitu

ayakan 1” seberat 1012±20 gram, ayakan 3/4" seberat 513±20 gram,

ayakan 1/2" seberat 675±20 gram, ayakan 3/8” seberat 333±20 gram

2. Aggregat dicuci menggunakan air yang mengalir hingga kotoran debu yang menempel pada aggregat bersih.

3. Aggregat dioven 18-24 jam untuk mendapatkan berat kering aggregat. 4. Siapkan Larutan Natrium Sulfat.

5. Aggregat yang sudah dioven dicampurkan ke dalam larutan Natrium Sulfat hingga semua permukaan aggregat tertutup dengan sempurna. 6. Diamkan selama 24 jam lalu dicuci hingga bersih sehingga butiran

Natrium Sulfat tidak menempel pada aggregat.

Prosedur Pembuatan Larutan Natrium Sulfat : 1. Siapkan gelas ukur berukuran 1100 ml. 2. Tuangkan air suling sebanyak 1000 ml.

3. Tambahkan bubuk Natrium Sulfat sebanyak ±150 gram lalu diaduk hingga larutan menjadi jenuh.

4. Diamkan larutan hingga butiran sudah menyatu dengan air.

Gambar 3.6 Bubuk Natrium sulfat Gambar 3.7 Larutan Natrium Sulfat

3.5 Tahap Pengolahan Data

Seluruh data dari tahap pengujian diatas, dicatat kemudian ditabelkan dan dihitung dengan rumus masing-masing pengujian.

3.6 Tahap Analisa Data

Data di analisa dengan menggunakan teori-teori yang terkait dengan dengan penelitian yang telah dilakukan sehingga dapat ditemukan karakteristik aggregat kasarnya dan dianalisa korelasi antar karakteristik aggregatnya.

3.7 Tahapan Penelitian

Perumusan Masalah

Survei Lokasi :

Lokasi AMP

Lokasi Laboratorium

Tahap Pengolahan data: menurut pedoman Bina Marga 2010 Revisi 2 dan peraturan lain

yang terkait.

Selesai Tahap Persiapan:

Mengambil aggregat kasar dari ketiga AMP.

Karakteristik Aggregat Kasar :

Analisa Saringan Aggregat Kasar.

Berat jenis dan Penyerapan aggregat kasar.

Abrasi dengan mesin Los Angeles. Pemeriksaan partikel pipih dan lonjong.

Kelekatan aggregat terhadap aspal.

Kekekalan bentuk aggregat terhadap larutan natrium sulfat.

Tahap Pengujian Aggregat Mulai

Kesimpulan dan Saran Tahap Analisa Data :

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1 Hasil Penelitian

4.1.1 Hasil Pemeriksaan Gradasi Aggregat

Dari hasil pemeriksaan gradasi aggregat diperoleh data lapisan pondasi dapat dilihat pada Tabel 4.1, Tabel 4.2 dan Tabel 4.3 :

Tabel 4.1 Analisa Saringan Gradasi Lapisan Pondasi batu 1½” PT. Adhi Karya

Keterangan :

A.K = PT. Adhi Karya Analisa Saringan

Aggregat Kasar Lapisan Pondasi 1½”

Berat Contoh Kering : 16.000 Gram

Tabel 4.2 Analisa Saringan Gradasi Lapisan Pondasi batu 1½” PT. Rapi Arjasa Analisa Saringan

Aggregat Kasar Lapisan Pondasi 1½”

Berat Contoh Kering : 16.000 Gram

No.

Tabel 4.3 Analisa Saringan Gradasi Lapisan Pondasi batu 1½” PT. Karya Murni Perkasa

Analisa Saringan Aggregat Kasar Lapisan Pondasi 1½”

Berat Contoh Kering : 16.000 Gram

No.

Tabel 4.4. Analisa Saringan Gradasi Lapisan Permukaan batu ¾“ PT. Adhi Karya Analisa Saringan

Aggregat Kasar Lapisan Permukaan ¾“

Berat Contoh Kering : 11.000 Gram

No.

Tabel 4.5. Analisa Saringan Gradasi Lapisan Permukaan batu ¾“ PT. Rapi Arjasa Analisa Saringan

Aggregat Kasar Lapisan Permukaan ¾“

Berat Contoh Kering : 11.000 Gram

Tabel 4.6. Analisa Saringan Gradasi Lapisan Permukaan batu ¾“ PT. Karya Murni Perkasa

Analisa Saringan Aggregat Kasar Lapisan Permukaan ¾“

Berat Contoh Kering : 11.000 Gram

No.

4.1.2 Hasil Pengujian Berat Jenis Aggregat

Hasil penelitian ini dapat dilihat pada Tabel 4.7 untuk analisa berat jenis aggregat Lapisan Pondasi

Tabel 4.7. Berat Jenis Aggregat Lapisan Pondasi

Material Lapisan Pondasi A.K K.M.P R.A Spesifikasi Berat Contoh Kering Oven A (Gr) 5099 5092 5155 - Berat Contoh Kering Permukaan

jenuh (SSD) B (Gr) 5160 5130 5190 -

Untuk Penelitian berat jenis aggregat Lapisan Permukaan dapat dilihat pada Tabel 4.8

Tabel 4.8.Berat Jenis Aggregat Lapisan Permukaan

Material Lapisan Permukaan A.K K.M.P R.A Spesifikasi Berat Contoh Kering Oven A (Gr) 5038 5050 5076 - Berat Contoh Kering Permukaan

jenuh (SSD) B (Gr) 5130 5110 5105 -

4.1.3 Hasil Pengujian Penyerapan Aggregat

Hasil penelitian ini dibagi dalam 2 tabel yaitu Tabel 4.9 untuk penyerapan aggregat kasar Lapisan Pondasi dan untuk penyerapan aggregat kasar Lapisan Permukaan dapat dilihat pada Tabel 4.10

Tabel 4.9Penyerapan Aggregat Lapisan Pondasi

Material Lapisan Pondasi A.K K.M.P R.A Spesifikasi Berat Contoh Kering Oven A (Gr) 5099 5092 5155 - Berat Contoh Kering Permukaan

jenuh (SSD) B (Gr) 5160 5130 5190 -

Berat Contoh di Dalam Air C (Gr) 3215 3220 3260 -

Penyerapan (%) 1,1 0,7 0,6 Maks. 3%

Keterangan :

K.M.P = PT. Karya Murni Perkasa R.A = PT. Rapi Arjasa

A.K = PT. Adhi Karya

K.M.P = PT. Karya Murni Perkasa R.A = PT. Rapi Arjasa

Tabel 4.10Penyerapan Aggregat Lapisan Permukaan

Material Lapisan Permukaan A.K K.M.P R.A Spesifikasi Berat Contoh Kering Oven A (Gr) 5038 5050 5076 - Berat Contoh Kering Permukaan

jenuh (SSD) B (Gr) 5130 5110 5105 -

Berat Contoh di Dalam Air C (Gr) 3182 3200 3220 -

Penyerapan (%) 1,8 1,1 0,5 Maks. 3%

Keterangan :

4.1.4 Hasil Pengujian Keausan/Abrasi Aggregat

Hasil penelitian ini ditampilkan oleh Tabel 4.11, Tabel 4.12 dan Tabel 4.13 :

Tabel 4.11.Keausan/Abrasi Aggregat PT. Adhi Karya.

Gradasi yang Diuji

Tabel 4.12.Keausan/Abrasi Aggregat PT. Karya Murni Perkasa.

Gradasi yang Diuji

K.M.P = PT. Karya Murni Perkasa R.A = PT. Rapi Arjasa

Tabel 4.13.Keausan/Abrasi Aggregat PT. Rapi Arjasa.

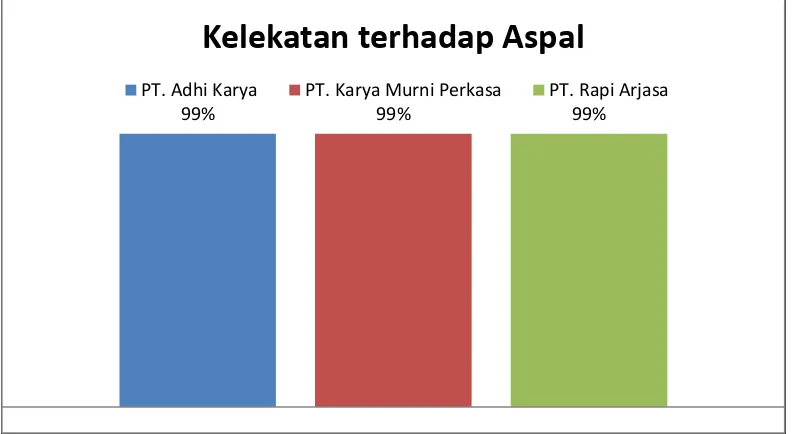

4.1.5 Hasil Pengujian Kelekatan Aggregat terhadap Aspal

Hasil penelitian ini dapat dilihat pada Tabel 4.14dibawah ini : Tabel 4.14.Kelekatan Aggregat terhadap Aspal

A.K K.M.P R.A Spesifikasi

K.M.P = PT. Karya Murni Perkasa R.A = PT. Rapi Arjasa

A.K = PT. Adhi Karya

4.1.6 Hasil Pengujian Kepipihan dan Kelonjongan Aggregat

Tabel 4.15.Indeks Kepipihan dan kelonjongan PT. Karya Murni Perkasa

Tabel 4.16.Indeks Kepipihan dan kelonjongan PT. Adhi Karya

Tabel 4.17.Indeks Kepipihan dan kelonjongan PT. Rapi Arjasa

4.1.7 Hasil Pengujian Kekekalan Bentuk Aggregat terhadap Larutan Natrium Sulfat

Hasil pengujian ini ditampilkan dalam 3 tabel untuk masing-masing sampel.

Tabel 4.18.Kekekalan Aggregat terhadap Larutan Natrium Sulfat PT. Adhi Karya

Ukuran Saringan Contoh uji Berat Awal

Tabel 4.19.Kekekalan Aggregat terhadap Larutan Natrium Sulfat PT. Karya Murni Perkasa

Ukuran Saringan Contoh uji Berat Awal

Tabel 4.20.Kekekalan aggregat terhadap larutan Natrium Sulfat PT. Rapi Arjasa

4.1.8 Rangkuman Hasil Penelitian

Di bawah ini adalah rangkuman seluruh hasil penelitian yang dilakukan :

Tabel 4.21. Rangkuman Hasil Penelitian

No Uraian Pemeriksaan Aggregat

Metode

Pengujian Spesifikasi

Rapi Arjasa Karya Murni Perkasa Adhi Karya

Lapisan

Memenuhi Memenuhi Memenuhi Memenuhi Memenuhi Memenuhi

2 Pemeriksaan

2008 Min 2,5 Memenuhi Memenuhi Memenuhi Memenuhi Memenuhi Memenuhi Berat

Jenis Semu

SNI 1969 -

2008 Min.2,5 Memenuhi Memenuhi Memenuhi Memenuhi Memenuhi Memenuhi Berat

Jenis Curah

SSD

SNI 1969 -

2008 Min 2,5 Memenuhi Memenuhi Memenuhi Memenuhi Memenuhi Memenuhi

3 Pemeriksaan Penyerapan Aggregat

SNI 1969 -

2008 Maks 3% Memenuhi Memenuhi Memenuhi Memenuhi Memenuhi Memenuhi

No Uraian Pemeriksaan Aggregat

Metode

Pengujian Spesifikasi Rapi Arjasa Karya Murni Perkasa Adhi Karya

5 Pemeriksaan Kelekatan Aggregat terhadap Aspal

SNI 2439 -

2011 > 95 % Memenuhi Memenuhi Memenuhi 6 Pemeriksaan Indeks

Kelonjongan Aggregat

RSNI

T-01-2005 Maks 10 % Memenuhi Memenuhi Memenuhi 7 Pemeriksaan Indeks

Kepipihan Aggregat

RSNI

T-01-2005 Maks 10 % Memenuhi Memenuhi Memenuhi

8

Kekekalan bentuk aggregat terhadap larutan Natrium

Sulfat

SNI 3407 -

4.2 Analisa Penelitian

4.2.1 Analisa Karakteristik Gradasi Aggregat

Dilihat dari Gambar 4.1 Untuk aggregat Lapisan Pondasi batu 1½” diketahui bahwa ukuran aggregat PT. Adhi Karya berkisar antara 19-25,5 mm. Untuk aggregat PT. Karya Murni Perkasa berkisar antara 19-25,5 mm. Untuk aggregat PT. Rapi Arjasa berkisar 19-25,5 mm. Dari ketiga aggregat AMP tersebut semua memiliki ukuran yang sama sehingga dapat dianalisa pengaturan ukuran mesin stone crusher yang digunakan untuk aggregat lapisan pondasi sama.

Dilihat dari Gambar 4.2 Untuk aggregat Lapisan Permukaan batu ¾” diketahui bahwa ukuran aggregat PT. Adhi Karya berkisar antara 9,5-19 mm karena aggregat kasar tertahan dari ayakan ¾” hingga ayakan No.4. Untuk aggregat PT. Karya Murni

Perkasa berkisar antara 12,5-19 mm karena aggregat kasar tertahan dari ayakan ½” hingga ayakan 3/8” . Untuk aggregat PT. Rapi Arjasa berkisar antara 2,5-12,5 mm karena aggregat kasar tertahan dari ayakan ½” hingga No.8. Dapat dianalisa bahwa

perbedaan ukuran aggregat ketiga AMP ini disebabkan oleh perbedaan pengaturan ukuran mesin stone crusher masing-masing AMP yang menghancurkan aggregat dengan ketentuan tertentu sesuai dengan ukuran yang diinginkan setiap AMP.

Dilihat dari ukuran aggregat kasar ketiga AMP tersebut, aggregat kasar yang digunakan ketiga AMP memenuhi spesifikasi dan dapat digunakan sebagai aggregat kasar untuk lapisan pondasi dan lapisan permukaan jalan.

Gambar 4.1 Grafik Analisa Saringan Gradasi Lapisan Pondasi 1½” 0,18

0,19

19,76 19,76 19,76

0,32

12,29 12,29 12,29

0,03 0,81

10,45 10,45 10,45

0 20 40 60 80 100

NO.200 No.100 No.50 No.40 No.30 No.16 No.10 No.8 No.4 3/8" 1/2" 3/4" 1" 1 1/2" 2"

Analisa Saringan Aggregat Kasar Lapisan Pondasi 1½”

Adhi Karya

Karya Murni Perkasa

Gambar 4.2 Grafik Analisa Saringan Gradasi Lapisan Permukaan ¾“

5,57 6,07

8,78

24,51

73,36

1,06 1,15

2,64

18,87

70,69

14,04 14,12

21,82 57,09

0 20 40 60 80 100

NO.200 No.100 No.50 No.40 No.30 No.16 No.10 No.8 No.4 3/8" 1/2" 3/4" 1" 1 1/2" 2"

Analisa Saringan Aggregat Kasar Lapisan Permukaan 3/4"

Adhi Karya

Karya Murni Perkasa

4.2.2. Analisa Karakteristik Berat Jenis Aggregat

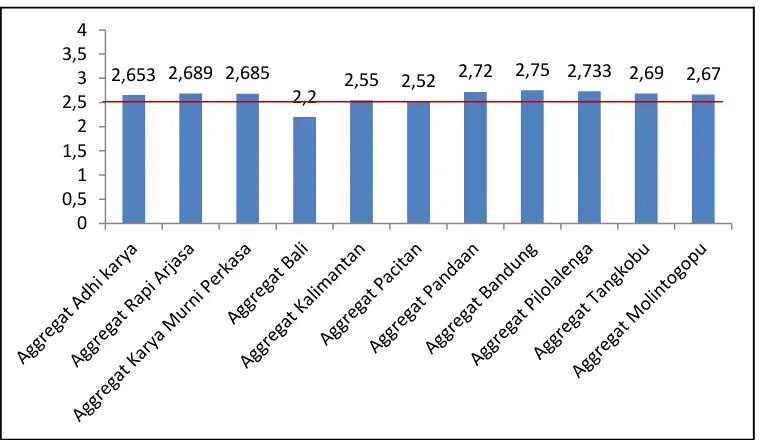

Gambar 4.3 Grafik Berat Jenis Aggregat Lapis Pondasi

Dilihat dariGambar 4.3berat jenis aggregat lapisan pondasi memiliki nilai yang hampir mirip tetapi belum tentu jenis aggregat yang digunakan setiap daerah memiliki karakteristik yang sama. Begitu pula dengan ketiga aggregat yang telah diteliti yaitu aggregat PT. Rapi Arjasa yang memiliki nilai berat jenis 2,689; aggregat PT. Karya Murni Perkasa yang memiliki nilai berat jenis 2,685 dan aggregat PT. Adhi Karya yang memiliki nilai berat jenis 2,653.

Aggregat kasar PT. Rapi Arjasa adalah aggregat kasar berjenis batuan basalt dimana tekstur batuan relatif padat dan warnanya hitam pekat dan cenderung memiliki pori-pori permukaan yang sedikit sehingga berat jenis aggregat jenis ini cenderung besar sehingga aggregat kasar ini dapat memenuhi spesifikasi untuk material aggregat kasar lapisan pondasi jalan.

2,653 2,689 2,685

2,2 2,55 2,52

2,72 2,75 2,733 2,69 2,67

Gambar 4.7 Grafik Berat Jenis Aggregat Lapis Permukaan

Dilihat dari Gambar 4.7 berat jenis aggregat lapisan permukaan memiliki nilai yang relatif beda dikarenakan jenis aggregat yang digunakan setiap daerah tidak memiliki karakteristik yang sama. Seperti pada aggregat Pandaan dan aggregat Schoolcraft Michigan memiliki nilai berat jenis yang sama yaitu 2,65 tetapi belum tentu memiliki jenis aggregat yang sama. Begitu pula dengan ketiga aggregat yang telah diteliti yaitu aggregat PT. Rapi Arjasa yang memiliki nilai berat jenis 2,708; aggregat PT. Karya Murni Perkasa yang memiliki nilai berat jenis 2,675 dan aggregat PT. Adhi Karya yang memiliki nilai berat jenis 2,633.

Aggregat kasar PT. Karya Murni Perkasa adalah aggregat kasar berjenis batuan andesit dimana tekstur batuan relatif padat dan warnanya coklat keabu-abuan dan memiliki pori-pori permukaan yang cukup banyak sehingga berat jenis aggregat ini baik untuk material aggregat kasar lapisan permukaan jalan.

Aggregat kasar PT. Adhi karya adalah aggregat kasar berjenis batuan dasit dimana tekstur batuan relatif padat dan warnanya coklat keemasan dan cenderung memiliki pori-pori permukaan yang cukup banyak sehingga berat jenis batuan ini sedikit rendah tetapi masih memenuhi spesifikasi aggregat untuk material aggregat kasar lapisan permukaan jalan.

Gambar 4.10 Contoh material lapisan permukaan PT. Adhi Karya

4.2.3. Analisa Karakteristik Penyerapan Aggregat

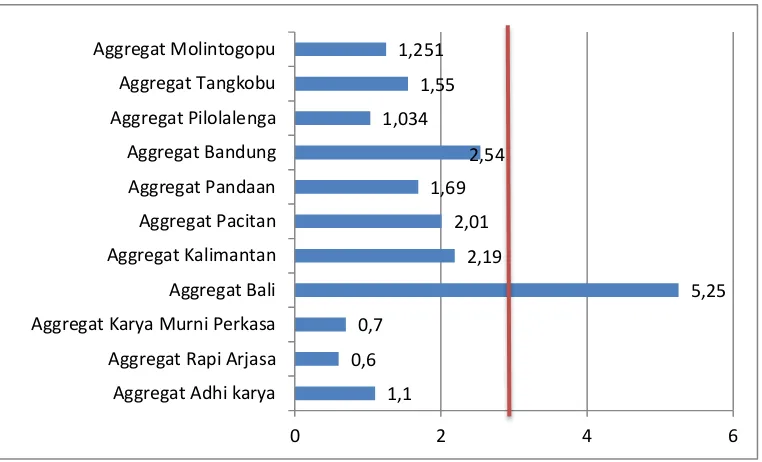

Gambar 4.11 Grafik Penyerapan Aggregat Lapisan Pondasi

Dilihat dari Gambar 4.11 untuk penyerapan aggregat lapisan pondasi, batas nilai penyerapan yang diizinkan oleh spesifikasi adalah 3%. Untuk penyerapan aggregat PT. Rapi Arjasa adalah 0,6%. Untuk penyerapan aggregat PT. Karya Murni Perkasa adalah 0,7% dan penyerapan Aggregat PT. Adhi Karya adalah 1,1%.

Aggregat PT. Rapi Arjasa adalah batuan basalt yang memiliki rongga pori yang kecil sehingga penyerapan aggregat kasar tersebut kecil. Sedangkan aggregat PT. Karya Murni Perkasa adalah batuan andesit yang memiliki rongga pori yang cukup banyak tetapi penyerapan aggregat kasar tersebut kecil dikarenakan pori-pori di permukaannya tidak menyerap banyak air. Sedangkan aggregat PT. Adhi Karya adalah batuan dasit yang memiliki rongga pori yang banyak sehingga penyerapan aggregat kasar tersebut sedikit besar tetapi masih memenuhi

Aggregat ketiga AMP tersebut memenuhi spesifikasi penyerapan aggregat sehingga baik digunakan untuk lapisan pondasi jalan. Semakin sedikit penyerapan aggregat maka lebih baik karena rongga di dalam aggregat semakin sedikit sehingga penyerapan air semakin sedikit dan membuat aggregat menjadi semakin awet. Untuk penyerapan aggregat lapisan permukaan akan dijelaskan pada gambar dibawah ini :

Gambar 4.12 Grafik Penyerapan Aggregat Lapisan Permukaan

Dilihat dari Gambar 4.12 untuk penyerapan aggregat lapisan permukaan, batas nilai penyerapan yang diizinkan oleh spesifikasi adalah 3%. Untuk penyerapan aggregat PT. Rapi Arjasa adalah 0,5%. Untuk penyerapan aggregat PT. Karya Murni Perkasa adalah 1,1% dan penyerapan Aggregat PT. Adhi Karya

adalah 1,8%. Semakin sedikit penyerapan aggregat maka lebih baik karena rongga di dalam aggregat semakin sedikit sehingga penyerapan air semakin sedikit dan membuat aggregat menjadi semakin awet.

Aggregat PT. Rapi Arjasa adalah batuan basalt yang memiliki rongga pori yang kecil sehingga penyerapan aggregat kasar tersebut kecil. Sedangkan aggregat PT. Karya Murni Perkasa adalah batuan andesit yang memiliki rongga pori yang cukup banyak tetapi penyerapan aggregat kasar tersebut kecil dikarenakan pori-pori di permukaannya tidak menyerap banyak air. Sedangkan aggregat PT. Adhi Karya adalah batuan dasit yang memiliki rongga pori yang banyak sehingga penyerapan aggregat kasar tersebut sedikit besar tetapi masih memenuhi spesifikasi.

4.2.4. Analisa Karakteristik Keausan/Abrasi Aggregat

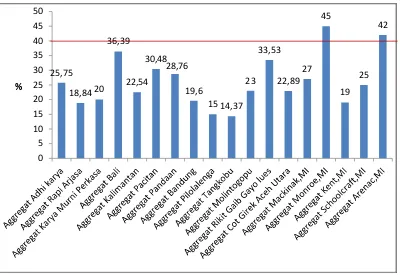

Gambar 4.13 Grafik Keausan/Abrasi Aggregat

Dilihat dari Gambar 4.13 untuk pengujian keausan/abrasi aggregat. Nilai abrasi PT. Rapi Arjasa adalah 18,84%, nilai abrasi PT. Karya Murni Perkasa adalah 20% dan nilai abrasi dari PT. Adhi Karya adalah 25,75%

Aggregat kasar PT. Rapi Arjasa adalah aggregat kasar berjenis batuan basalt dimana tekstur batuan relatif padat dan warnanya hitam pekat dan cenderung memiliki pori-pori permukaan yang sedikit dan memiliki ketahan yang kuat sehingga aggregat kasar ini dapat memenuhi spesifikasi untuk material aggregat kasar lapisan pondasi dan lapisan permukaan jalan.

spesifikasi untuk material aggregat kasar lapisan pondasi dan lapisan permukaan jalan.

Aggregat kasar PT. Adhi karya adalah aggregat kasar berjenis batuan dasit dimana tekstur batuan relatif padat dan warnanya coklat keemasan dan cenderung memiliki pori-pori permukaan yang cukup banyak dan memiliki ketahanan yang cukup bagus sehingga aggregat kasar ini dapat memenuhi spesifikasi aggregat untuk material aggregat kasar lapisan pondasi dan lapisan permukaan jalan. Semakin kecil persentase keausan aggregat maka semakin baik kualitas aggregat tersebut karena aggregat dapat mempertahankan bentuknya dan tidak tergerus.

4.2.5. Analisa Karakteristik Kelekatan Aggregat terhadap Aspal

Dilihat dari Gambar 4.8. untuk pengujian Kelekatan aggregat terhadap aspal. PT. Rapi Arjasa, PT. Adhi Karya dan PT. Karya Murni Perkasa memiliki nilai yang sama yaitu sebesar 99%. Semakin besar persentase kelekatan aggregat terhadap aspal maka semakin baik kualitas aggregat tersebut karena aggregat dapat mempertahankan adhesinya.

99% 99% 99%

Kelekatan terhadap Aspal

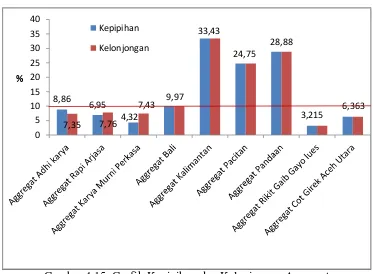

4.2.6. Analisa Karakteristik Kepipihan dan Kelonjongan Aggregat

Gambar 4.15 Grafik Kepipihan dan Kelonjongan Aggregat

Dilihat dari Gambar 4.15 untuk pengujian kepipihan dan kelonjongan aggregat, aggregat PT. Adhi Karya memiliki banyak aggregat yang berbentuk pipih sehingga ketika aggregat digunakan bisa menimbulkan masalah yaitu aggregat cenderung mudah patah. Tetapi aggregat PT. Adhi Karya masih dapat digunakan untuk aggregat kasar lapisan pondasi dan lapisan permukaan jalan karena masih memenuhi spesifikasi yaitu dibawah 10%. Aggregat PT. Rapi Arjasa juga memiliki aggregat yang berbentuk pipih yaitu sebesar 6,95% tetapi masih bisa digunakan karena masih memenuhi spesifikasi dan masih dapat digunakan untuk aggregat kasar lapisan pondasi dan lapisan permukaan jalan. Aggregat PT. Karya Murni Perkasa memiliki aggregat pipih yang sangat sedikit dibandingkan dengan aggregat AMP lain dan aggregat ini dapat digunakan untuk

Untuk nilai kelonjongan aggregat terbesar adalah aggregat PT. Rapi Arjasa dengan nilai kelonjongan sebesar 7,76% sedangkan nilai yang terkecil adalah aggregat PT. Adhi Karya dengan nilai kelonjongan sebesar 7,35%. Untuk nilai kelonjongan, aggregat ketiga AMP memiliki nilai yang cukup tinggi tetapi masih bisa digunakan karena memenuhi spesifikasi yaitu dibawah 10% dan aggregat tersebut layak untuk material aggregat kasar lapisan pondasi dan lapisan permukaan jalan. Semakin besar nilai kepipihan dan kelonjongan semakin buruk kualitas aggregat karena aggregat pipih dan lonjong cenderung mudah patah ketika digradasi dan sulit untuk digunakan.

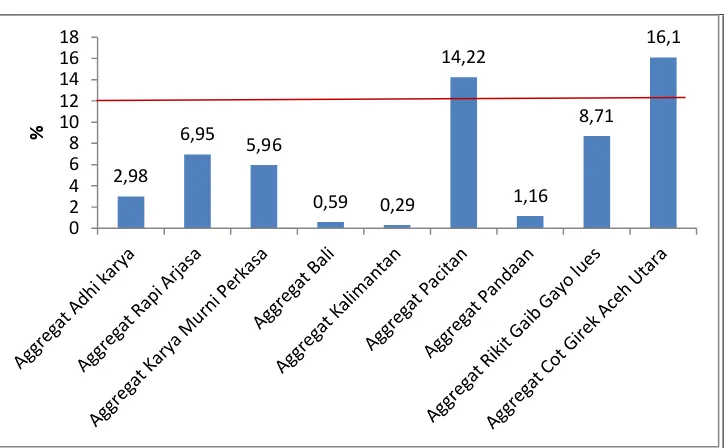

4.2.7. Analisa Karakteristik Kekekalan Bentuk Aggregat terhadap Larutan

Natrium Sulfat

Gambar 4.16 Grafik Kekekalan Bentuk Aggregat terhadap larutan

Dilihat dari Gambar 4.16 untuk pengujian kekekalan bentuk aggregat terhadap larutan Natrium Sulfat, untuk nilai kekekalan aggregat PT. Rapi Arjasa

adalah 6,945%, nilai kekekalan aggregat PT. Karya Murni Perkasa adalah 5,96% dan nilai kekekalan aggregat PT. Adhi karya adalah 2,98%.

Untuk karakteristik kekekalan bentuk aggregat, batuan basalt yang digunakan PT. Rapi Arjasa tidak cukup baik begitu juga dengan batuan andesit yang digunakan PT. Karya Murni Perkasa dikarenakan jenis batuan tersebut mudah sekali tergerus dengan larutan natrium sulfat sehingga ukuran aggregat menjadi semakin kecil dan dapat menyebabkan kerusakan pada perkerasan lentur jalan.

Sedangkan batuan dasit yang digunakan PT. Adhi Karya sangat baik untuk karakteristik kekekalan bentuk aggregat karena memiliki nilai yang sangat rendah sehingga ukuran aggregat yang digunakan tidak mudah tergerus dan dapat mempertahankan ukurannya meskipun direndam di dalam larutan natrium sulfat. Ketiga Aggregat tersebut masih memenuhi spesifikasi dan layak untuk digunakan sebagai material aggregat kasar lapisan pondasi dan lapisan permukaan jalan.

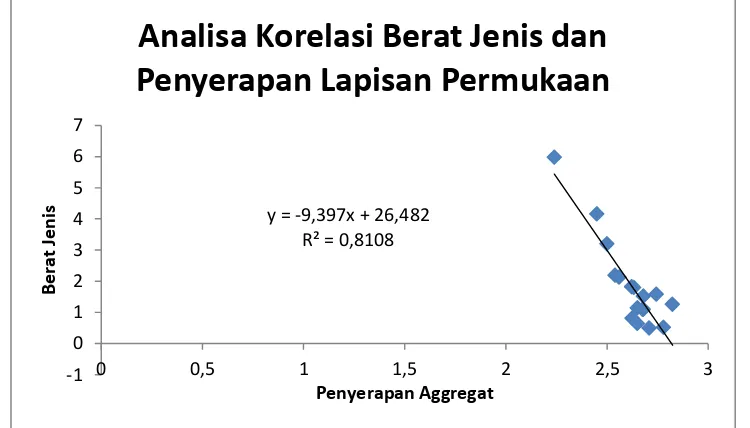

4.2.8. Analisa Korelasi Antar Karakteristik Aggregat Kasar

Dibawah ini akan dijelaskan mengenai korelasi antar karaktertistik aggregat kasar diantaranya adalah: korelasi antara berat jenis aggregat dengan penyerapan aggregat, korelasi keausan aggregat dengan berat jenis aggregat, korelasi keausan aggregat dengan penyerapan aggregat, korelasi keausan aggregat dengan kekekalan bentuk aggregat dan korelasi kepipihan aggregat dengan kelonjongan aggregat.

Gambar 4.17 Grafik Korelasi Berat Jenis Aggregat dengan Penyerapan Aggregat Lapisan Pondasi

Sedangkan untuk korelasi antara berat jenis aggregat dengan penyerapan aggregat lapisan permukaan akan dilihat pada Gambar 4.18

Gambar 4.18 Grafik Korelasi Berat Jenis Aggregat dengan Penyerapan Aggregat Lapisan Permukaan

Dari kedua gambar diatas dapat disimpulkan bahwa korelasi antara berat jenis aggregat dengan penyerapan aggregat memiliki korelasi yang kuat.

y = -6,9329x + 20

Analisa Korelasi Berat Jenis dan

penyerapan Lapisan Pondasi

Untuk korelasi antara keausan aggregat dengan berat jenis aggregat lapisan pondasi akan dilihat pada Gambar 4.19

Gambar 4.19 Grafik Korelasi Keausan Aggregat dengan Berat Jenis Aggregat Lapisan Pondasi

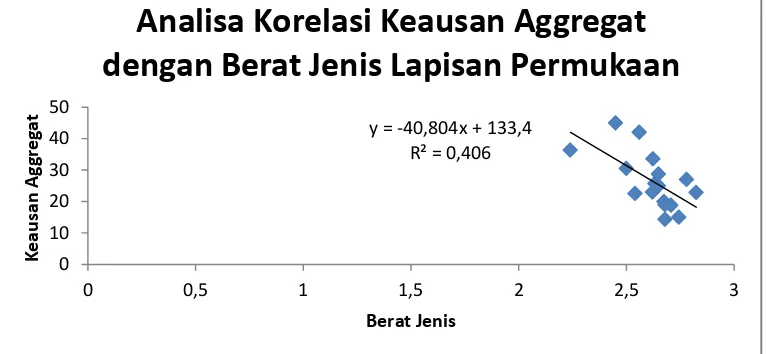

Sedangkan untuk korelasi antara keausan aggregat dengan berat jenis aggregat lapisan permukaan akan dilihat pada Gambar 4.20

Gambar 4.20 Grafik Korelasi Keausan Aggregat dengan Berat Jenis Aggregat Lapisan Permukaan

Dari kedua gambar diatas dapat disimpulkan bahwa korelasi antara keausan y = -32,667x + 108,86

dengan Berat Jenis Lapisan Pondasi

Untuk korelasi antara keausan aggregat dengan penyerapan aggregat lapisan pondasi akan dilihat pada Gambar 4.21

Gambar 4.21 Grafik Korelasi Keausan Aggregat dengan Penyerapan Aggregat Lapisan Pondasi

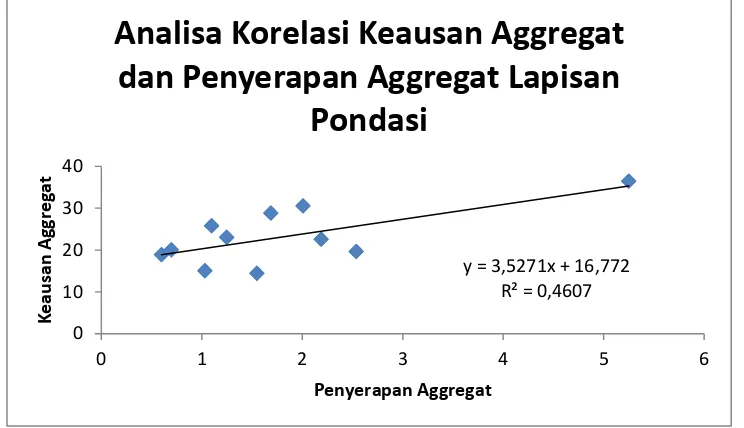

Sedangkan untuk korelasi antara keausan aggregat dengan penyerapan aggregat lapisan permukaan akan dilihat pada Gambar 4.22

Gambar 4.22 Grafik Korelasi Keausan Aggregat dengan Penyerapan Aggregat Lapisan Permukaan

Dari kedua gambar diatas dapat disimpulkan bahwa korelasi antara berat jenis aggregat dengan penyerapan aggregat memiliki korelasi yang sedang.

y = 3,5271x + 16,772

Untuk korelasi antara keausan aggregat dengan kekekalan bentuk aggregat akan dilihat pada Gambar 4.23

Gambar 4.23 Grafik Korelasi Keausan Aggregat dengan Kekekalan Bentuk Aggregat

Dari gambar diatas dapat disimpulkan bahwa korelasi antara keausan aggregat dengan kekekalan bentuk aggregat memiliki korelasi yang sangat rendah.

Untuk korelasi antara kepipihan aggregat dengan kelonjongan aggregat akan dilihat pada Gambar 4.23

y = -0,1056x + 9,1351 R² = 0,0123

0 2 4 6 8 10 12 14 16 18

0 5 10 15 20 25 30 35 40

A

b

rasi

Kekekalan Bentuk Aggregat

Gambar 4.24 Grafik Korelasi Kepipihan Aggregat dengan Kelonjongan Aggregat

Dari gambar diatas dapat disimpulkan bahwa korelasi antara keausan aggregat dengan kekekalan bentuk aggregat memiliki korelasi yang sangat kuat.

y = 0,9737x + 0,6378 R² = 0,9891

0 5 10 15 20 25 30 35 40

0 5 10 15 20 25 30 35 40

K

e

p

ip

ih

an

Kelonjongan

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan penelitian-penelitian yang telah dilakukan, maka dapat ditarik kesimpulan sebagai berikut:

1. Aggregat kasar PT. Rapi Arjasa adalah aggregat kasar berjenis batuan basalt dimana tekstur batuan relatif padat dan warna aggregat hitam pekat memiliki pori-pori permukaan yang sedikit dan memiliki karakteristik berat jenis dan penyerapan aggregat yang baik. Aggregat ini juga baik dalam karakteristik keausan aggregat. Aggregat ini memiliki karakteristik kepipihan dan kelonjongan yang cukup besar tetapi masih dapat digunakan karena masih memenuhi spesifikasi. Aggregat ini tidak baik didalam karakteristik kekekalan bentuk aggregat terhadap larutan natrium sulfat karena aggregat mudah tergerus oleh larutan tersebut tetapi masih bisa digunakan karena masih memenuhi spesifikasi. Aggregat ini layak digunakan sebagai material aggregat kasar untuk lapisan pondasi dan lapisan permukaan jalan

memiliki karakteristik kepipihan yang baik tetapi karakteristik kelonjongan aggregat ini cukup besar tetapi masih dapat digunakan karena masih memenuhi spesifikasi. Aggregat ini tidak baik didalam karakteristik kekekalan bentuk aggregat terhadap larutan natrium sulfat karena aggregat mudah tergerus oleh larutan tersebut tetapi masih bisa digunakan karena masih memenuhi spesifikasi. Aggregat ini layak digunakan sebagai material aggregat kasar untuk lapisan pondasi dan lapisan permukaan jalan 3. Aggregat kasar PT. Adhi Karya adalah aggregat kasar berjenis batuan dasit dimana tekstur batuan relatif padat dan warna aggregat coklat keemasan memiliki pori-pori permukaan yang cukup banyak sehingga memiliki karakteristik berat jenis dan penyerapan aggregat yang kurang baik tetapi masih dapat digunakan karena masih memenuhi spesifikasi. Aggregat ini juga baik dalam karakteristik keausan aggregat. Aggregat ini memiliki karakteristik kepipihan dan kelonjongan yang cukup besar tetapi masih dapat digunakan karena masih memenuhi spesifikasi. Aggregat ini sangat baik didalam karakteristik kekekalan bentuk aggregat terhadap larutan natrium sulfat karena aggregat tidak mudah tergerus oleh larutan tersebut. Aggregat ini layak digunakan sebagai material aggregat kasar untuk lapisan pondasi dan lapisan permukaan jalan

Tabel 5.1. Uraian Nilai dari Hasil Penelitian

No Uraian Pemeriksaan Aggregat

Metode

Pengujian Spesifikasi

Rapi Arjasa Karya Murni

No Uraian Pemeriksaan Aggregat

Metode

Pengujian Spesifikasi Rapi Arjasa

Karya Murni

Perkasa Adhi Karya

5 Pemeriksaan Kelekatan Aggregat terhadap Aspal

SNI 2439 -

2011 > 95 % 99% 99% 99%

6 Pemeriksaan Indeks Kelonjongan Aggregat

RSNI

T-01-2005 Maks 10 % 7,76% 7,43% 7,35%

7 Pemeriksaan Indeks Kepipihan Aggregat

RSNI

T-01-2005 Maks 10 % 6,95% 4,32% 8,86%

8

Kekekalan bentuk aggregat terhadap larutan Natrium Sulfat

SNI 3407 -

5.2 Saran

BAB II

TINJAUAN PUSTAKA

2.1 Perkerasan Lentur

Perkerasan lentur terdiri atas aggregat sebagai material utama dan aspal sebagai bahan pengikat dengan atau tanpa bahan tambahan. Material–material pembentuk beton aspal dicampur pada suatu suhu tertentu. Suhu pencampuran ditentukan berdasarkan jenis aspal yang digunakan. Konstruksi perkerasan lentur terdiri dari lapisan–lapisan yang diletakkan di atas tanah dasar yang berfungsi menerima beban lalu lintas dan menyebarkannya ke lapisan di bawahnya.

Lapisan perkerasan terdiri atas 4 lapisan yaitu : lapisan tanah dasar (Subgrade), lapisan pondasi bawah (Subbase), lapisan pondasi atas (Top Base), dan lapisan permukaan (Surface).

Menurut Wright dan Dixon (2004) desain yang tepat dari perkerasan lentur membutuhkan pemahaman menyeluruh tentang karakteristik material dimana perkerasan harus disusun dan didirikan secara sistematis. Berdasarkan dari sifat desain prosedur, material yang dibutuhkan sangat beragam, tapi secara umum dapat dibuat karakteristiknya sebagai berikut:

1. Lapisan permukaan aspal : Kekuatan atau stabilitas (Memungkinkan sifat pengulangan beban).

3. Lapisan modifikasi atau lapisan stabilisasi : Kekuatan (flextural, compresive).

4. Subgrade : kekuatan atau stabilitas, klasifikasi tanah.

Di dalam tugas akhir ini lapisan yang akan diteliti materialnya hanya lapisan pondasi atas dan lapisan permukaan karena dilapisan ini sering timbul masalah pada lapis perkerasan jalan raya.

2.1.1 Lapisan Pondasi Atas ( Base Course )

Menurut Garber dan Hoel (2002) base course terletak langsung di atas lapisan subbase. Dan terletak langsung di atas subgrade jika lapisan subbase tidak digunakan. Lapisan ini biasanya terdiri dari material batuan seperti batu pecah, batuan slag, batuan kerikil, dan pasir. Spesifikasi untuk material lapis pondasi atas biasanya lebih ketat daripada spesifikasi untuk material subbase, terutama pada plastisitas, gradasi, dan kekuatan materialnya. Material yang tidak mempunyai persyaratan properties dapat digunakan sebagai base material apabila dicampur dengan portland semen, aspal, dan kapur yang distabilisasi dengan baik. Dalam beberapa kasus, lapisan pondasi atas yang bagus dapat diolah dengan aspal atau portland semen untuk memperbaiki atau menambah kekuatan kekakuan pada perkerasan heavy–duty.

menerima pembebanan yang berat dan paling menderita akibat muatan. Oleh karena itu, material di dalam lapisan pondasi harus berkualitas sangat tinggi dan konstruksi harus dilakukan dengan cermat.

Untuk mencegah terjadinya keruntuhan akibat tegangan yang terjadi langsung di bawah permukaan, lapisan pondasi atas harus terdiri atas bahan bermutu tinggi. Apabila lapisan pondasi atas terdiri atas agregat, maka aggregat tersebut harus bergradasi yang sesuai dengan gradasi yang dicantumkan dalam spesifikasi. Untuk kondisi lalu lintas dan cuaca tertentu, penentuan persyaratan gradasi harus mempertimbangkan berat isi dan stabilitas.

2.1.2 Lapisan Permukaan (Surface Course)

Menurut Garber dan Hoel (2002) lapisan permukaan adalah lapisan teratas pada perkerasan lentur dan dikonstruksi tepat diatas lapisan pondasi atas. Lapisan permukaan pada perkerasan lentur biasanya terdiri dari campuran mineral aggregat dan material aspal. Lapisan ini harusnya mampu untuk menahan tekanan tinggi ban, menahan gaya abrasi lalu lintas, menahan skid–resistant yang disebabkan oleh ban akibat gaya berkendara pengemudi, dan mencegah penetrasi dari air permukaan kedalam lapisan perkerasan. Ketebalan lapisan permukaan dapat bervariasi mulai dari 3 inci, hingga sampai lebih dari 6 inci, tergantung kepada besarnya lalu lintas yang direncanakan dalam perencanaan perkerasan. Kualitas dari lapisan permukaan pada perkerasan lentur tergantung kepada mix design dari aspal yang akan digunakan.

Lapisan permukaan mempunyai fungsi antara lain : Sebagai bagian perkerasan untuk menahan beban roda

Sebagai lapisan tidak tembus air untuk melindungi badan jalan dari

kerusakan akibat cuaca

Sebagai lapisan aus (wearing coarse)

2.2 Batuan

Batuan merupakan asal usul aggregat sebagai material yang bersifat keras dan merupakan material yang tidak dapat dipecahkan dengan cara manual (Atkins,1983).

Menurut Atkins (1983) batuan terbagi dalam tiga kelompok yaitu batuan beku (igneous rock), batuan sedimen (sedimentary rock), dan batuan malihan (metamorphic rock).

A. Batuan Beku

Batuan beku terbentuk dari magma (yang berasal jauh dibawah permukaan), naik ke permukaan dan mengkristal sebagai batuan padat baik dipermukaan atau di bawah permukaan di dalam kerak bumi jika temperaturnya menurun. Yang termasuk dalam batuan beku adalah granit, diorit, andesit, basal dan sebagainya.

Gambar 2.2. Contoh Batuan Beku (Sumber: Google.com) B. Batuan Sedimen

mineral–mineral yang terbentuk oleh pengendapan secara kimia dari larutan dalam air, atau oleh akumulasi sisa–sisa bahan organik.

Gambar 2.3. Contoh Batuan Sedimen (Sumber: Google.com) C. Batuan Malihan (Metamorf)

Batuan metamorf terbentuk dari batuan lain akibat terjadinya panas dan tekanan baik secara terpisah ataupun bersamaan. Ada dua kelompok batuan metamorf yaitu batuan metamorfoliasi dimana mineral–mineralnya mempunyai orientasi dalam arah tertentu, dan batuan metamorf masih yang mempunyai tekstur yang acak. Batuan malihan terdiri dari gnesis, migmatit, sekis, filite, dan batu sabak (slate).

2.3 Aggregat

Menurut Sukirman (1999) aggregat adalah bahan keras yang apabila dipadatkan sehingga bersatu kuat akan membentuk struktur pokok bangunan jalan dengan atau tanpa penambahan bahan pengikat. Sedangkan menurut Wright dan Dixon (2004) aggregat merujuk kepada partikel batuan mineral yang biasanya digunakan untuk lapis base jalan raya, subbase, dan galian timbunan. Aggregat juga digunakan dalam kombinasi adonan semen untuk membentuk beton sebagai lapisan base, subbase, lapisan permukaan, dan struktur drainase. Sumber aggregat meliputi galian alam seperti pasir dan kerikil, batuan kapur dan aspal, batuan pecah, dan batuan mineral. Dalam perkembangan lebih lanjut, penggunaan aggregat daur ulang mulai menjadi pertimbangan di tengah semakin berkurangnya sumber daya alam yang ada.

Menurut ukurannya, aggregat dibagi menjadi :

A. Aggregat kasar adalah aggregat dengan ukuran butiran lebih besar dari saringan No.8 (2,36mm).

B. Aggregat halus adalah aggregat dengan ukuran butiran lebih kecil dari saringan No.8 (2,36mm).

C. Bahan pengisi/filler adalah bagian dari aggregat halus yang minimal 75% lolos saringan No.200 (0,075mm).

Aggregat kasar adalah aggregat yang ukurannya lebih besar dari 2,00 mm (ayakan No.10) dan harus terdiri dari atas butiran-butiran atau pecahan-pecahan batu, kerikil atau slag yang keras dan awet (SNI 03-6388-2000).

Menurut Atkins (1983) berdasarkan proses pengolahannya, aggregat dapat dibedakan atas :

A. Aggregat alam/aggregat siap pakai

Aggregat alam adalah aggregat yang dapat digunakan sebagai material perkerasan jalan dengan bentuk dan ukuran sebagaimana diperoleh di lokasi asalnya. Aggregat jenis ini digunakan sesuai dengan bentuk aslinya yang ada di alam atau sedikit mengalami pengolahan.

B. Aggregat yang mengalami proses pengolahan

Aggregat yang diproses adalah batuan yang telah dipecah dan disaring sebelum digunakan. Pemecahan dilakukan karena tiga alasan yaitu : untuk merubah tekstur permukaan partikel dari licin ke permukaan partikel kasar, untuk merubah bentuk dari bulat (rounded) ke kubus (cubical), dan untuk menambah distribusi dari rentang ukuran aggregat.

C. Aggregat buatan

Batuan ini adalah substansi non metalik yang timbul ke permukaan dari pencairan atau peleburan biji besi selama proses peleburan. Pada saat menarik besi dari cetakan, slag ini akan pecah menjadi partikel yang lebih kecil, baik melalui perendaman atau memecahkannya setelah dingin.

2.4 Karakteristik & Spesifikasi Aggregat

Menurut Wright dan Dixon (2004) karakteristik material terbagi menjadi dua bagian yang menjelaskan tentang aggregat yaitu : basic properties of material dan engineering properties of material. Basic properties of material adalah properties yang mengacu kepada penelitian dasar-dasar aggregat seperti kadar air, berat jenis, berat unit dan ketahanan geser. Engineering properties adalah properties yang mengacu kepada penelitian pengembangan untuk menentukan aggregat yang baik seperti ukuran partikel dan gradasi, kekerasan atau tahan terhadap beban, daya tahan atau tahan terhadap cuaca, berat jenis dan penyerapan, stabilitas kimia, bentuk partikel dan tekstur permukaan aggregat dan terbebas dari partikel atau zat yang merugikan.

karakteristik aggregat yang diteliti adalah karakteristik lapisan pondasi dan lapisan permukaan.

Lapisan pondasi adalah lapisan yang sangat dibutuhkan dalam perencanaan perkerasan jalan raya begitupun dengan lapisan permukaan. Oleh karena itu, karakteristiknya sangat diperhatikan agar pada saat jalan digunakan tidak timbul masalah pada kemudian hari.

Untuk sifat-sifat Lapisan Pondasi akan ditampilkan pada Tabel 2.2

Tabel 2.1 Sifat-Sifat Lapisan Pondasi

Sifat – Sifat Kelas A Kelas B Kelas S

Abrasi dari Aggregat Kasar (SNI 2417 :

2008) 0 – 40% 0 – 40% 0 – 40%

Indeks Plastisitas (SNI 1966 : 2008) 0 - 6 6 – 12 4 – 15 Hasil kali Indeks Plastisitas dengan %

Lolos Ayakan No. 200 Maks. 25 - -

Batas Cair (SNI 1967 : 2008) 0 - 25 0 – 35 0 – 35 Bagian yang Lunak (SNI 03 – 4141 –

1996) 0 – 5% 0 – 5% 0 – 5%

CBR (SNI 03 – 1744 – 1989) Min. 90% Min. 60% Min. 50% Sumber : Bina Marga 2010 Revisi 2

Untuk sifat-sifat Lapisan Permukaan akan ditampilkan pada Tabel 2.3

Tabel 2.2 Sifat-Sifat Bahan Lapisan Permukaan Jalan Tanpa Penutup Aspal

Sifat – Sifat Nilai

Batas Cair (SNI 03-1967-1990) Maks. 35

Indeks Plastisitas (SNI 03-1966-1990) Min. 4 dan Maks. 15 Abrasi Aggregat Kasar (SNI 03-2417-1991) Maks. 40%

CBR (SNI 03-1744-1989 Min. 60%

Tabel 2.3 Karakteristik Lapisan Pondasi dan Lapisan Permukaan

Karakteristik Lapisan Pondasi Lapisan Permukaan

Tebal Lapisan 15 – 25 cm 5 – 10 cm

Ukuran Butiran Aggregat Kasar 4,75 – 37,5 mm 4,75 – 19 mm

Angularitas 95/90 95/90

Sumber : Bina Marga 2010 Revisi 2

Sifat dan kualitas aggregat menentukan kemampuannya dalam memikul beban lalu lintas. Aggregat dengan sifat dan kualitas yang baik dibutuhkan untuk lapisan pondasi dan lapisan permukaan. Sifat aggregat sebagai bahan perkerasan jalan dapat dikategorikan menjadi 3 kelompok yaitu :

1. Kekuatan, yang dipengaruhi oleh gradasi, ukuran maksimum, kadar lempung, kekerasan dan ketahanan (toughness and durability), bentuk butir serta tekstur permukaan.

2. Kemampuan yang baik untuk dilapisi aspal, yang dipengaruhi oleh porositas, kemungkinan basah dan jenis aggregat yang digunakan.

3. Kemudahan dalam pelaksanaan dan menghasilkan lapisan yang nyaman dan aman, yang dipengaruhi oleh tahanan geser (skid resistance) serta campuran yang memberikan kemudahan dalam pelaksanaan.

Tabel 2.4 Karakteristik Agregat Kasar untuk Lapisan Pondasi dan Lapisan Permukaan

No Uraian Pemeriksaan Aggregat Metode Pengujian Spesifikasi

1 Pemeriksaan Gradasi Agregat Divisi 5 Bina Marga 2010 Revisi 2

Tertahan ayakan No.10 2 Pemeriksaan Berat Jenis SNI 1969 - 2008 Min 2,5 3 Pemeriksaan Penyerapan Aggregat SNI 1969 - 2008 Maks 3 % 4 Pemeriksaan Keausan dengan

mengunakan mesin Los Angeles SNI 2417 - 2008 Maks 40 %

5 Pemeriksaan Kelekatan Aggregat

terhadap Aspal SNI 2439 - 2011 > 95 % 6 Pemeriksaan Indeks Kelonjongan

Aggregat RSNI T-01-2005 Maks 10 % 7 Pemeriksaan Indeks Kepipihan Aggregat RSNI T-01-2005 Maks 10 % 8 Kekekalan bentuk aggregat terhadap

larutan Natrium Sulfat SNI 3407 - 2008 Maks 12%

Sumber : Bina Marga 2010 Revisi 2

2.4.1 Gradasi Aggregat

Tujuan gradasi adalah untuk memperoleh distribusi besaran atau jumlah presentase butiran aggregat kasar.

melalui ayakan standar. Dalam kasus campuran, perbedaan sifat dalam bahan, kesalahan dalam sampling dan pengujian, dan penggumpalan baik di dalam sampel dan dalam penanganan campuran dalam jumlah besar dapat berarti bahwa analisis ayakan mungkin tidak betul-betul menggambarkan bahan yang sesungguhnya digabungkan.

Menurut Oglesby dan Hicks (1982) gradasi aggregat dapat dibedakan menjadi 3 bagian yaitu :

1. Gradasi seragam (uniform graded)

Gradasi seragam adalah aggregat dengan ukuran yang hampir sama atau sejenis atau mengandung aggregat halus yang sedikit jumlahnya sehingga tidak dapat mengisi rongga antar aggregat. Disebut juga dengan gradasi terbuka.

2. Gradasi rapat (dense graded)

Gradasi rapat merupakan campuran aggregat kasar dan halus dalam porsi yang berimbang sehingga dinamakan juga aggregat bergradasi baik

3. Gradasi Buruk (poorly graded)

Gradasi buruk adalah gradasi aggregat dimana campuran aggregat disini tidak memenuhi dua kategori di atas. Aggregat bergradasi buruk yang umum digunakan untuk lapisan perkerasan lentur adalah gradasi celah (gap graded), yang merupakan campuran aggregat dengan satu fraksi hilang yang sering juga disebut gradasi senjang.

Untuk analisa gradasi, aggregat dapat di plot menggunakan grafik analisa

yang terdiri atas ayakan 2½”, 2”, 1½”, 1”, ¾”, ½”, 3/8”, #4, #8, #16, #30, #40,

diperhatikan yaitu kurva Fuller dan daerah larangan (restricted zone). Kurva Fuller adalah kurva gradasi dimana kondisi campuran memiliki kepadatan maksimum dengan rongga diantara mineral aggregat minimum. Suatu campuran dikatakan bergradasi sangat rapat ditentukan bila presentase rumus dari masing-masing saringan memenuhi persamaan berikut :

P = 100 n

Dimana : d = Ukuran saringan yang ditinjau

D = Ukuran aggregat maksimum dari gradasi tertentu

n = 0,35 – 0,45

Dibawah ini akan ditampilkan syarat gradasi yang digunakan dalam perencanaan perkerasan jalan raya :

Tabel 2.5Gradasi Lapisan Pondasi Aggregat

Ukuran Ayakan Persen Berat yang Lolos

ASTM (mm) Kelas A Kelas B Kelas S

Tabel 2.6 Gradasi Lapisan Permukaan Jalan Tanpa Penutup Aspal Ukuran Ayakan

Tujuan penelitian berat jenis aggregat adalah untuk mengkalkulasi volume yang terisi oleh aggregat dalam berbagai macam campuran yang terkandung di dalam aggregat.

yang sama dari air yang disuling pada temperatur tertentu. Sedangkan menurut Atkins (1983) berat jenis adalah perbandingan berat sejumlah volume aggregat tanpa mengandung rongga udara terhadap air pada volume yang sama.

Pengujian ini dimaksudkan sebagai pegangan dalam pengujian untuk menentukan berat jenis curah, berat jenis kering permukaan jenuh, berat jenis semu dari aggregat kasar.

Pengujian dilakukan terhadap aggregat kasar, yaitu yang tertahan oleh saringan berdiameter 4,75 mm (saringan no. 4); hasil pengujian ini dapat digunakan dalam pekerjaan :

I. Penyelidikan Quarry Aggregat

II. Perencanaan campuran dan pengendalian mutu perkerasan jalan

Untuk perhitungan, persamaan yang digunakan adalah : a) Berat Jenis Curah Kering (Bulk)

Berat Jenis Curah Kering =

Dimana :

A : adalah berat benda uji kering oven (gram).

B : adalah berat benda uji kondisi jenuh kering permukaan di udara (gram) C : adalah berat benda uji di dalam air (gram).

b) Berat Jenis Jenuh Kering Permukaan (SSD).

Berat Jenis Curah (Jenuh Kering Permukaan) =

Dimana :

B : adalah berat benda uji kondisi jenuh kering permukaan di udara (gram) C : adalah berat benda uji di dalam air (gram).

Berat jenis kering permukaan jenuh yaitu perbandingan antara berat aggregat kering permukaan jenuh dan berat air suling yang isinya sama dengan isi aggregat dalam keadaan jenuh pada suhu 25o C.

c) Berat Jenis Semu (Apparent)

Berat jenis semu =

Dimana :

A : adalah berat benda uji kering oven (gram). C : adalah berat benda uji di dalam air (gram).

Berat jenis semu ialah perbandingan antara berat aggregat kering dan berat air suling yang isinya sama dengan isi aggregat dalam keadaan kering/tanpa kandungan air pada suhu 25o C.

Adapun langkah kerja pengujian ini adalah :

2. Pindahkan contoh uji dari dalam air dan gulingkan pada suatu lembaran penyerap air sampai semua lapisan air yang terlihat hilang. Kerjakan hati-hati untuk menghindari penguapan air dari pori-pori aggregat dalam mencapai kondisi jenih kering permukaan. Tentukan nilainya.

3. Setelah ditentukan beratnya, segera tempatkan contoh uji di dalam wadah lalu tentukan beratnya di dalam air yang mempunyai kerapatan (997±2) kg/m3 pada temperatur (23±2)0 C.

4. Keringkan contoh uji tersebut sampai berat tetap pada temperatur 110±5)0 C, dinginkan pada temperatur kamar selama satu sampai tiga jam, atau sampai aggregat telah dingin pada suatu temperatur 500 C kemudian tentukan beratnya.

Untuk spesifikasi berat jenis, di dalam SNI 1969-2008 menjelaskan bahwa nilai dari berat jenis curah kering, nilai berat jenis jenuh kering permukaan (SSD) dan nilai berat jenis semu minimal 2,5.

2.4.3 Penyerapan Aggregat

Tujuan penyerapan aggregat adalah untuk menentukan nilai penyerapan yang digunakan untuk menghitung perubahan massa aggregat karena air diserap dalam ruang pori dalam partikel penyusun aggregat.

Pengujian ini bertujuan untuk mengetahui seberapa besar penyerapan yang dilakukan oleh aggregat kasar. Pengujian ini dihitung setelah berat kering, berat ssd, dan berat jenuh aggregat telah dihitung. Pengujian ini menggunakan satuan persen.

Untuk perhitungannya, dapat dimasukkan kedalam persamaan berikut :

Penyerapan air =

[

]

x100%

Dimana :

A : adalah benda berat uji kering oven (gram).

B : adalah berat benda uji kondisi jenuh kering permukaan di udara (gram) 2.4.4 Abrasi Aggregat Kasar

Tujuan pengujian abrasi adalah untuk mengetahui ketahanan aggregat yang dapat dicapai bilamana kekuatan aggregat tersebut kurang akibat keausan.

Menurut Wright dan Dixon (2004) aggregat yang digunakan di dalam perkerasan jalan harus keras dan tahan terhadap beban yang berulang. Dan untuk menentukan kekerasan aggregat digunakan tes Los Angeles Abrasion.

Pengujian Los angeles dapat disebut juga pengujian Rattler. Pengujian Rattler adalah pengujian ketahanan aggregat terhadap abrasi. Pengujian Rattler sebagian besar telah menggantikan Pengujian Deval untuk Abrasi. (Oglesby dan Hicks, 1982)

keausan yang dinyatakan dengan perbandingan antara berat bahan aus terhadap berat semula dalam persen

Umumnya ketika dilapangan pengujian ini menentukan apakah aggregat yang digunakan layak atau tidak. Karena pengujian ini berguna untuk mengetahui seberapa besar kekuatan material aggregat kasar itu sendiri.

Tata cara pengujian abrasi ini adalah :

1. Pengujian ketahanan aggregat kasar terhadap keausan dapat dilakukan dengan salah satu dari tujuh cara berikut ini :

Tabel 2.7Daftar Gradasi dan Berat Uji Abrasi

Sumber : SNI 2417-2008

2. Benda uji dan bola dimasukkan ke dalam mesnin abrasi Los Angeles 3. Putaran mesin dengan kecepatan 30-33 rpm; jumlah putaran gradasi A

hingga D adalah 500 putaran dan untuk gradasi E hingga G adalah 1000 putaran

4. Setelah selesai pemutaran, keluarkan benda uji lalu disaring dengan saringan NO. 12 (1,70 mm); butiran yang tertahan dicuci bersih lalu Ukuran Saringan Gradasi dan berat benda uji (gram)

Lolos

Total 5000±10 5000±10 5000±10 5000±10 10000±10 10000±10 10000±1 0

Jumlah Bola 12 11 8 6 12 12 12

dikeringkan di dalam oven bertemperatur 1100 C ± 50 C sampai berat tetap.

5. Jika material contoh uji homogen, pengujian cukup dilakukan dengan 100 putaran, dan setelah selesai pengujian disaring dengan saringan No.12 (1,70 mm) tanpa pencucian. Perbandingan hasil pengujian antara 100 putaran dan 500 putaran agregat tertahan di atas saringan No. 12 (1,70 mm) tanpa pencucican tidak boleh lebih besar dari 0,20 6. Metode pada butir 5. Tidak berlaku untuk pengujian material dengan

metode ASTM C 535-96.

Karena pengujian ini menggunakan Gradasi A (Sesuai SNI 2417-2008) maka, diperlukan 12 buah bola baja berdiameter ±4,68 cm dan berat masing-masing bola baja berkisar antara 390 gram sampai dengan 445 gram.

Gambar 2.6 Bola Baja

terganggu; di bagian dalam silinder terdapat bilah baja melintang penuh setinggi 89 mm (3,5 inci).

Gambar 2.7 Mesin Los Angeles

Prosedur perhitungan pengujian ini dapat digunakan persamaan :

Keausan =

x 100%

Dimana :

a : adalah berat benda uji semula, dinyatakan dalam gram.

b : adalah berat benda uji tertahan No. 12 (1,70 mm), dinyatakan dalam gram.

2.4.5 Kelekatan Aggregat terhadap Aspal

Oleh karena itu, berdasarkan pernyataan di atas, maka dilakukanlah pengujian ini. Pengujian ini melihat karakteristik dari aggregat terhadap kelekatannya dengan aspal. Salah satu karakteristik yang dapat ditinjau dari pengujian ini adalah adhesi dari aggregat. Menurut Garber dan Hoel (2002) aspal yang melapisi seluruh permukaan aggregat tidak boleh terdegradasi terhadap air dan ini merupakan sifat adhesi.

Tujuan pengujian ini adalah untuk mengetahui dilapangan apakah aspal yang digunakan benar-benar murni aspal pen 60/70 atau sudah dicampur dengan kerosin atau solar.

Gambar 2.8 Contoh Pengujian Kelekatan Aggregat terhadap Aspal. 2.4.6 Indeks Kepipihan dan Kelonjongan Aggregat

Menurut RSNI T 01-2005, aggregat berbentuk lonjong adalah butiran aggregat yang mempunyai rasio panjang terhadap lebar lebih besar dari nilai yang ditentukan dalam spesifikasi. Aggregat berbentuk pipih adalah butiran aggregat yang mempunyai rasio lebar terhadap tebal lebih besar dari nilai yang ditentukan dalam spesifikasi.

Pengujian ini meliputi penentuan presentasi partikel pipih, partikel lonjong, atau partikel pipih lonjong pada aggregat kasar.

Aggregat yang pipih memiliki kelemahan yaitu kurang bisa menerima beban kejut dari kendaraan serta lemah dalam interlocking satu sama lain. Ketika aggregat yang pipih menerima beban kejut, kemungkinan aggregat itu untuk menahan beban dibandingkan dengan aggregat tersebut akan lebih besar kemungkinan aggregat tersebut patah terlebih dahulu (Wright dan Dixon, 2004).

Pengujian ini membutuhkan aggregat yang tertahan pada ayakan 1”, 3/4”,

1/2", dan 3/8”. Pengujian ini menggunakan alat yang bernama Alat Jangkar Ukur

Rasio. Alat ini terdiri dari plat dasar dengan dua tonggak tetap dan sebuah lengan yang dapat diatur bukaannya dengan perbandingan yang konstan. Posisi sumbu dapat disesuaikan dengan perbandingan ukuran bukaannya. Alat ini bisa diatur dengan perbandingan 1:2, 1:3, dan 1:5. Fungsi dari alat ini adalah untuk mengukur aggregat yang telah di ayak untuk mendapatkan rasio lebar terhadap tebal, panjang terhadap lebar, atau panjang terhadap tebal.

Gambar 2.9 Alat Jangkar Ukur Rasio Prosedur perhitungan pengujian ini digunakan persamaan :

a. Kepipihan :

Kepipihan (F) =

Dimana :

F : adalah nilai rata-rata kepipihan, dinyatakan dalam persen (%). P1..Pn : adalah persentase butiran aggregat yang tertahan pada

Pt : adalah total presentase butiran aggregat yang tertahan pada

ukuran ayakan lebih besar dari 3/8”.

f1...fn : adalah persentase butiran aggregat yang pipih pada masing-masing ukuran saringan.

b. Kelonjongan :

Kelonjongan (E) =

Dimana :

E : adalah nilai rata-rata kelonjongan, dinyatakan dalam persen (%). P1..Pn : adalah persentase butiran aggregat yang tertahan pada

masing-masing ukuran saringan.

Pt : adalah total persentase butiran aggregat yang tertahan pada ukuran ayakan lebih besar dari 3/8”.

e

1...en : adalah persentase butiran aggregat yang lonjong padamasing-masing ukuran saringan. c. Tidak Pipih dan Tidak Lonjong :

NFNE =

Dimana :

NFNE : adalah nilai rata-rata butiran yang tidak pipih dan tidak lonjong, dinyatakan dalam persen (%).

Pt : adalah total persentase butiran aggregat yang tertahan pada ukuran ayakan lebih besar dari 3/8”.

N

fN

e1...NfN

en : adalah persentase butiran aggregat yang lonjong padamasing-masing ukuran saringan. 2.4.7 Kekekalan Aggregat

Kekekalan aggregat terhadap cuaca dapat disebut juga dengan Soundness. Menurut Oglesby dan Hicks (1982) kekekalan aggregat adalah ketahanan aggregat terhadap kerusakan akibat aksi-aksi seperti pembekuan dan pencairan. Dalam hal ini pembekuan dan pencairan adalah cuaca ekstrim seperti cuaca salju dan cuaca yang panas terik.

Menurut SNI 3407-2008, kekekalan aggregat adalah aggregat yang bentuknya tidak bereaksi atau sangat sedikit terdisintegrasi terhadap larutan Natrium Sulfat.

Kekekalan aggregat merupakan salah satu karakteristik yang penting dikarenakan aggregat dikondisikan seperti menerima perubahan cuaca ekstrim, sehingga karakteristik dari kekekalan ini tidak bisa diabaikan. Aggregat diberi larutan asam yang mensimulsikan perubahan cuaca yang bisa membuat lapisan permukaan tergerus apabila aggregat memiliki nilai kekekalan yang tinggi.

Pengujian ini merupakan pengujian yang menggunakan larutan kimiawi yang berbahaya sehingga diharapkan ketika melakukan penelitian harus dilakukan secara hati-hati dan mengutamakan keselamatan kerja.

Pengujian ini dibagi atas 2 bagian. Bagian pertama adalah gabungan antara

ayakan tertahan pada 1” & 3/4", dan ayakan 1/2" & 3/8”. Untuk ayakan 1”

diperlukan aggregat kasar seberat 1012±20 gram, untuk ayakan 3/4" diperlukan aggregat kasar seberat 513±20 gram, untuk ayakan 1/2" diperlukan aggregat kasar

seberat 675±20 gram, dan untuk ayakan 3/8” diperlukan aggregat kasar seberat

333±20 gram. Untuk larutan natrium sulfat dibutuhkan 150 gram per 1 liter air suling pada temperatur 220 C.

Prosedur perhitungan Pengujian ini dapat digunakan persamaan :

X (%) =

x 100%

Dimana :

X : adalah persentase bahan yang lolos saringan setelah pengujian (%).

B : adalah berat contoh uji awal (gram).

C : adalah berat contoh uji tertahan saringan setelah pengujian (gram).

2.5 Cara Pengambilan Aggregat

1. Sumber aggregat potensial : contoh aggregat yang akan diambil di dapat dari sumber alam potensial seperti sisi sungai, daratan, gunung dan sebagainya. 2. Sumber Batuan Kompak (massive) : contoh batuan kompak yang akan diambil

di dapat dari sumber alam potensial.

3. Tumpukan aggregat bentuk kerucut : contoh aggregat yang akan diambil didapat dari tumpukan curahan ban berjalan.

4. Tumpukan aggregat berbentuk trapesium : contoh aggregat yang akan diambil didapat dari tumpukan, yang ditimbun dengan menggunakan dump-truck dan sebagainya.

5. Aggregat Pengangkutan : contoh aggregat yang akan didambil didapat dari pengangkutan seperti truk, kereta api, kapal dan sebagainya

6. Aggregat dari hamparan lapangan : contoh aggregat yang akan diambil didapat dari pengangkutan seperti truk, kereta api, kapal dan sebagainya.

Sampel yang digunakan pada penelitian ini termasuk sumber aggregat potensial.

Berat contoh pengambilan sampel diperkirakan berdasarkan ukuran nominal aggregat maksimum sebagaimana yang dijelaskan di dalam Tabel 2.1. Dalam penelitian ini aggregat kasar yang akan digunakan sebagai sampel lapisan

pondasi adalah aggregat berukuran 1 ½” maka perkiraan jumlah minimum sampel

dari lapangan diambil sebanyak ±75 kg. Sedangkan aggregat kasar yang akan

digunakan sebagai sampel lapisan permukaan adalah aggregat berukuran ¾” maka

Tabel 2.8 Berat Contoh Pengambilan Sampel

Untuk Aggregat yang diolah, ukuran nominal maksimum dari partikel adalah ukuran terbesar yang ada daam tabel spesifikasi yang dapat diterapkan pada bahan material tertahan.

Untuk kombinasi aggregat kasar dan halus berat minimum adalah berat aggregat kasar ditambah 10 kg.

Sumber : SNI 03-6889-2002

Adapun cara pengambilan contoh aggregat kasar dari sumber aggregat potensial adalah sebagai berikut :

1. Tentukan lapisan kedalaman yang akan diambil contoh aggregat, pada umumnya diketahui setelah dilakukan penggalian.

2. Lakukan pengupasan tanah permukaan hingga bersih dari kotoran dan lakukan penggalian dengan ukuran (0,8 x 0,8 m).

3. Pada kedalaman yang ditentukan, lakukan pengukuran aggregat nominal dengan saringan.