RANCANG BANGUN MESIN PENCUCI KENTANG TIPE

SILINDER

FRIANDOST YUFAN MADAKARAH

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Rancang Bangun Mesin Pencuci Kentang Tipe Silinder adalah benar karya saya dengan arahan dari Dosen Pembimbing Akademik dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

FRIANDOST YUFAN MADAKARAH. Rancang Bangun Mesin Pencuci Kentang Tipe Silinder. Dibimbing oleh DESRIAL.

Tanaman kentang (Solanum tubersosum L.) merupakan salah satu jenis tanaman hortikultura dan umbinya adalah bagian yang dikonsumsi. Pendayagunaan kentang saat ini semakin luas. Kentang selain digunakan sebagai bahan pangan, juga digunakan sebagai bahan baku industri, pakan dan berpotensi untuk biofarmaka. Prospek kentang di Indonesia cukup baik untuk dikembangkan, tetapi produktivitas kentang di Indonesia masih tergolong rendah. Tujuan penelitian ini adalah untuk meningkatkan kinerja mesin pencuci kentang dengan cara mendesain silinder pencuci kentang dengan menambah sikat yang memiliki tekstur halus pada permukaan dalam silinder pencuci kentang, dengan cara mengelilingi permukaan dalam silinder pencuci kentang dan mendesain bak penampung air menjadi berbentuk silinder mengikuti bentuk silinder pencuci kentang. Parameter yang diukur adalah tingkat kebersihan dan tingkat kerusakan permukaan kulit kentang terhadap kecepatan putar (rpm) poros silnder, kecepatan putar poros silinder yang digunakan dalam pengujian adalah 84, 140, 168, 196, dan 224 rpm. Hasil pengujian menunjukkan bahwa tingkat kebersihan dan tingkat kerusakan yang terbaik adalah pada 196 rpm.

Kata kunci: kentang, kecepatan putar (rpm), tingkat kebersihan, tingkat kerusakan

ABSTRACT

FRIANDOST YUFAN MADAKARAH. Design of Cylindrical Type Potato Washing Machine. Supervised by DESRIAL.

Potato plants ( Solanum tubersosum L. ) are a variety of horticulture plant, which it’s tuber are consumed. These days potatoes are wildly utilized in many ways. Potatoes, besides used as staple food, it is also used as raw materials for industrial production, feedstock and potentially for bio pharmacy. Potatoes have a good prospect being developed in Indonesia, but unfortunately the productivity of potatoes in Indonesia is still classified as low. The aim of this research is to improve the performance of the potato washing machine, by way of designing the cylinder of the potato washing machine by adding brushes that has a smooth texture on the inner surface of a cylinder and designing the water reservoir of the potato washing machine into a cylindrical form. The parameters that are measured are the level of cleanness and the level of injury to the surface of the skin of potatoes against rotational speed (rpm) of the cylindrical shaft. The rotational speed of the cylindrical shaft that are used in this research are 84, 140, 168, 196, and 224 rpm. The results of tests shows that the level of the cleanness and injury is best at 196 rpm.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik

pada

Departemen Teknik Mesin dan Biosistem

RIZKIA INDI NOVITASARI

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

2015

Judul Skripsi : Rancang Bangun Mesin Pencuci Kentang Tipe Silinder Nama : Friandost Yufan Madakarah

NIM : F14100091

Disetujui oleh

Dr. Ir. Desrial, M.Eng Pembimbing

Diketahui oleh

Dr. Ir. Desrial, M.Eng Ketua Departemen

PRAKATA

Puji syukur atas karunia Allah SWT berkat rahmat dan nikmatnya kepada penulis, sehingga karya ilmiah ini dapat diselesaikan. Judul pada penelitian ini adalah Rancang Bangun Mesin Pencuci Kentang Tipe Silinder yang dilaksanakan di Laboratorium Siswadhi Soepharjo sejak bulan Maret sampai Agustus 2014.

Dengan telah selesainya karya ilmiah ini, penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada :

1. Bapak, Ibu, adik-adik serta sanak saudara terimakasih atas doa, dukungan dan semangat positifnya untuk penulis selama pembuatan karya ilmiah ini.

2. Dr. Ir. Desrial, M.Eng selaku pembimbing terimakasih atas bimbingannya serta saran dan kritik bagi penulis.

3. Dr. Ir. Radite Praeko Agus Setiawan, M.Agr dan Dr. Ir. I Wayan Astika, M.Si selaku dosen penguji yang telah memberikan kritik dan saran yang membangun bagi penulis.

4. Pak Firman, Pak Pharma, dan Pak Darma terima kasih atas bantuannya selama penelitian berlangsung.

5. Teman-teman Aulya Abrar, Erlin Cahya Putri, Rosma Zumantini Wardhani, Wenny Sulistyowati, Dima Abdillah, Fachri Hasyim, Yahya Al Mahdi, Arditya Ilhamsyah, Dian Andriani, Devi Phina, Rifan Bachtiar, Rizky Tri Rubbi, Santos Adinusa Dhiko Andanu Pratama, Dwi Budi Aswin, Abdullah Taufiq Kharisma, Ruli Adi Rizkia Indi Novitasari, Asep Andi dan Rhizky Ramadhani terima kasih atas kebersamaan dan bantuannya selama penelitian berlangsung.

6. Kakak TMB 46: Hafiyyan Naufal terima kasih atas bimbingannya dalam pelaksanaan penelitian dan penyelesaian skripsi.

7. Febriyana Dwirani, S.P dan teman-teman seperjuangan TMB 47 terima kasih atas kebersamaan, bantuan dan semangatnya bagi penulis.

8. Semua pihak yang secara langsung dan tidak langsung telah membantu penulis selama penelitian.

Akhirnya penulis berharap semoga tulisan ini bermanfaat dan memberikan kontribusi nyata terhadap ilmu pengetahuan.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2 Tujuan Penelitian 2 TINJAUAN PUSTAKA 2 Kentang 2

Pembersihan dan Pencucian 2

Mesin Pencuci (Washing Machine) 3

METODE PENELITIAN 4 Waktu dan Tempat Penelitian 4

Bahan Penelitian 4

Alat Penelitian 4 Tahapan Penelitian 5 ANALISIS RANCANGAN 7

Kriterian Rancangan 7

Rancangan Fungsional 7

Rancangan Struktural 9

Prosedur Pengujian 16

HASIL DAN PEMBAHASAN 17 Struktur Bagian-bagian Mesin Pencuci Kentang 18 Uji Tingkat Kebersihan 19

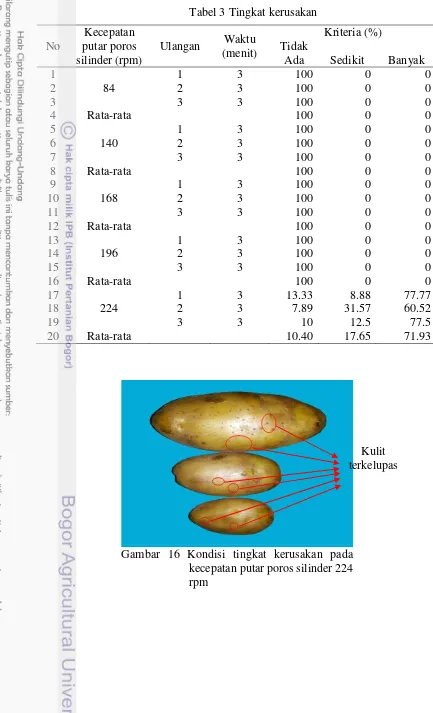

Uji Tingkat Kerusakan 22

SIMPULAN DAN SARAN 25

Simpulan 25

Saran 25

DAFTAR PUSTAKA 25

DAFTAR TABEL

1 Material rangka dan bak penampung 15

2 Tingkat kebersihan 21

3 Tingkat kerusakan 24

DAFTAR GAMBAR

1 Mesin pencuci tipe drum logam 3

2 Mesin pencuci tipe tangki logam 4

3 Tahapan penelitian 5

4 Perhitungan panjang keliling sabuk 12

5 Reaksi gaya pada rangka 13

6 Von Mises Stress 15

7 Displacement 15

8 Desain rancangan mesin pencuci kentang tipe silinder 17

9 Mesin pencuci kentang tipe silinder 17

10 Rangka dan bak penampung air 18

11 Motor listrik 19

12 Inverter 19

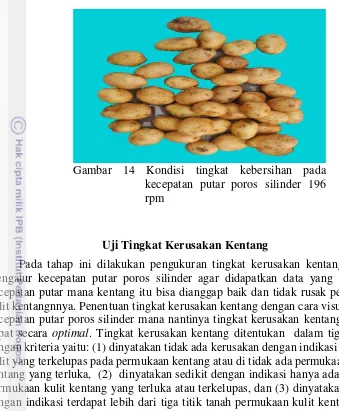

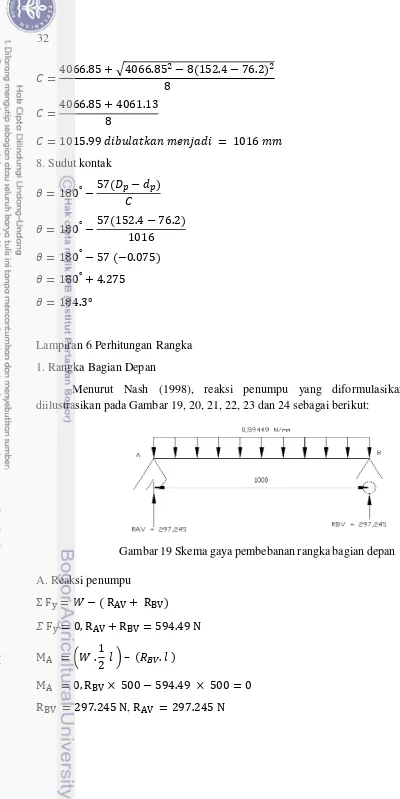

13 Kondisi tingkat kebersihan pada kecepatan putar 84 rpm 20 14 Kondisi tingkat kebersihan pada kecepatan putar 196 rpm 22 15 Kondisi tingkat kerusakan pada kecepatan putar 84 rpm 23 16 Kondisi tingkat kerusakan pada kecepatan putar 224 rpm 24

17 Pembebanan poros dengan gaya 28

18 Diagram momen lentur 29

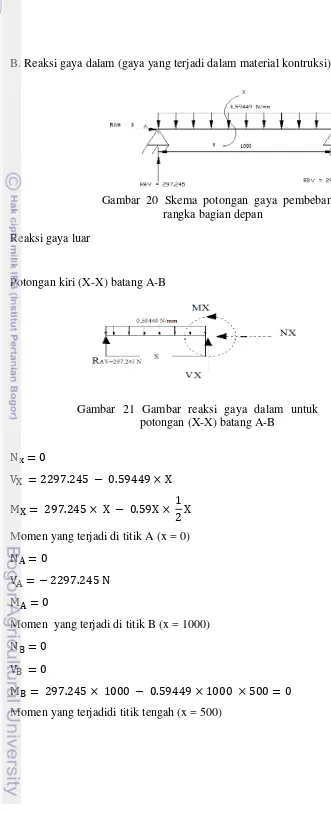

19 Skema potongan gaya pembebanan rangka bagian depan 32

20 Skema gaya pembebanan rangka bagian depan 33

21 Gambar reaksi gaya dalam untuk potongan (X-X) batang A-B 33

22 Diagram NFD pada batang A-B 34

23 Diagram SFD pada batang A-B 34

24 Skema diagram BMD pada batang A-B 34

25 Skema bentuk rangka 35

DAFTAR LAMPIRAN

1 Perhitungan dragforce mesin pencuci kentang 27

2 Perhitungan daya mesin 27

3 Perhitungan poros silinder 28

4 Perhitungan puli 30

5 Perhitungan sabuk 30

6 Perhitungan rangka 32

7 Perhitungan kekuatan bahan 36

8 Perhitungan bak penampung 36

PENDAHULUAN

Latar Belakang

Karbohidrat merupakan sumber bahan bakar yang penting bagi kelangsungan sistem biologis manusia. Di Indonesia, sumber utama karbohidrat diperoleh dari beras. Menurut data dari Departemen Pertanian (2013), konsumsi beras per kapita di Indonesia tahun 2013 adalah 85.514 kg per tahun dan merupakan yang tertinggi di Asia. Untuk mengurangi konsumsi beras yang terus meningkat dan mencapai ketahanan pangan, pemerintah melakukan sosialisasi program diversifikasi pangan dengan memberikan beberapa alternatif sumber karbohidrat lain seperti umbi-umbian, jagung, dsb.

Kentang merupakan sumber karbohidrat yang banyak dikonsumsi di dunia dengan posisi di peringkat ke-4 setelah beras, gandum, dan jagung. Menurut data dari BPS (2013), produksi kentang tahun 2013 yaitu 1,124,282 ton dengan produktivitas 16.02 ton per hektar, tetapi konsumsi kentang per kapita di Indonesia hanya sekitar 2,028 kg per tahun dikarenakan masyarakat Indonesia belum menjadikan kentang sebagai makanan pokok. Kentang memiliki kandungan gizi sedikit lebih tinggi dibanding nasi dengan protein dan mineral yang lebih beragam pula. Mengkonsumsi kentang tanpa membuang kulitnya dapat membantu mencegah penyakit jantung dan stroke.

Sebelum mengalami sortasi dan grading terlebih dahulu dilakukan proses pencucian. Umbi kentang yang telah dipanen, dibersihkan dengan cara memasukkannya kedalam bak air. Pencucian bertujuan untuk menghilangkan kotoran, residu pestisida, dan sumber-sumber kontaminasi. Biasanya ditambahkan suatu bahan kimia yaitu klorin kedalam air pencucian yang bertujuan untuk mengendalikan mikroorganisme. Klorin efektif bila larutan dijaga pada pH netral. Perlakuan klorin dengan konsentrasi 100-150 ppm dapat membantu mengendalikan patogen selama proses lebih lanjut. Setelah itu, bahan dikeringkan dengan cara meniriskan dan memberikan udara (Muchtadi et al. 1996).

Proses pencucian dilakukan untuk membersihkan ubi jalar dari kotoran seperti tanah yang masih menempel. Pencucian dilakukan di bawah pancuran air kran, atau dengan merendamnya dalam suatu wadah selama beberapa waktu. Apabila kotoran menempel dengan kuat, maka pencucian dapat dikombinasikan dengan penyikatan dan penyemprotan air (Winarno 1981)

2

membusuk saat proses penyimpanan yang dikarenakan kotoran yang melekat pada kentang.

Perumusan Masalah

Mesin pertanian merupakan salah satu indikator yang mempengaruhi produktivitas pertanian kentang. Selama ini proses pencucian kentang masih menggunakan cara manual sehingga memerlukan waktu yang sangat lama dan tenaga kerja yang banyak pula. Oleh karena itu perlu dibuat mesin yang dapat mengatasi permasalahan tersebut. Diharapkan peralatan tersebut dapat terjangkau oleh petani, baik dari harga dan operasionalnya.

Tujuan Penelitian

Tujuan penelitian ini adalah untuk meningkatkan kinerja mesin pencuci kentang dengan cara:

1. Mendesain silinder pencuci kentang dengan menambah sikat yang memiliki tekstur halus pada permukaan dalam silinder pencuci kentang dengan cara mengelilingi permukaan dalam silinder pencuci kentang.

2. Mendesain bak penampung air menjadi berbentuk silinder mengikuti bentuk silinder pencuci kentang.

3. Menguji tingkat kebersihan dan tingkat kerusakan kentang.

TINJAUAN PUSTAKA

Kentang

Kentang (Solanum tuberosum L.) merupakan tanaman pangan utama dunia setelah padi, gandum, dan jagung yang mendapatkan prioritas dalam pengembangannya di Indonesia. Sebagai salah satu bahan pangan yang mengandung karbohidrat, mineral dan vitamin yang cukup tinggi, kentang dapat menggantikan bahan pangan karbohidrat yang berasal dari beras, gandum, atau jagung tersebut untuk memenuhi kebutuhan pangan masyarakat (Samanhudi 2001).

Pembersihan dan Pencucian

3 umbi yang baru dicuci itu jangan dikeringkan langsung pada sinar matahari karena akan merusak permukaan kulit kentang (Rachmat 2006).

Pencucian (washing) dilakukan pada ubi jalar yang tumbuh dekat tanah untuk membersihkan kotoran yang menempel dan memberi kesegaran. Selain itu dengan pencucian juga dapat mengurangi residu pestisida dan hama penyakit yang terbawa. Pencucian disarankan menggunakan air yang bersih, penggunaan desinfektan pada air pencuci sangat dianjurkan. Kentang dan ubi jalar disarankan untuk dicuci (Hong 2006).

Cara membersihkan kotoran dan batang tanaman yang terbawa umbi sebagai berikut:

1. Potong bagian tanaman hingga sampai umbinya saja.

2. Umbi yang telah dipisahkan kemudian dibersihkan menggunakan kain. Pembersihan umbi harus dilakukan dengan hati-hati agar tidak terjadi kerusakan fisik pada kulit umbi. Umbi yang lecet akan mudah terinfeksi oleh pantogen di penyimpanan.

3. Umbi yang telah dibersihkan dari segala kotoran segera dikumpulkan di tempat penampungan hasil.

Umbi yang bersih dari segala kotoran dapat menghilangkan jasad-jasad renik yang menempel pada umbi, dengan demikian umbi tidak mudah terserang patogen di penyimpanan hingga sampai di konsumen. Di samping itu, penampilan umbi akan lebih menarik sehingga mendorong konsumen untuk membelinya. Kotoran adalah benda-benda asing bukan umbi seperti tanah, pasir dan benda lainnya yang menempel pada umbi (Dede 2007).

Mesin Pencuci (Washing Machine)

Menurut Grierson (1987), drum logam dapat digunakan untuk tempat pencucian sederhana. Drum dipotong sebagian, diberi lobang penyaluran air, dan semua pinggiran ditutup dengan karet atau selang plastik yang dipecah. Drum kemudian ditempatkan pada meja kayu miring. Pada bagian meja atas diberi susunan kayu-kayu tipis (reng) dan digunakan sebagai rak pengering sebelum dilakukan pengemasan. Karena drum baja biasanya digunakan untuk menyimpan minyak atau bahan kimia, untuk itu dibersihkan menyeluruh sebelum digunakan sebagai tempat pencucian. Mesin pencuci tipe drum logam tersebut ditunjukkan seperti pada Gambar 1.

4

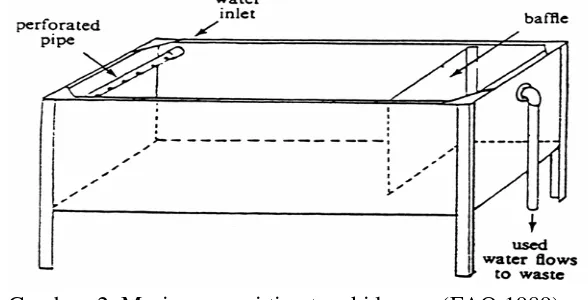

Menurut FAO (1989), tangki untuk mencuci produk berikut ini terbuat dari logam galvanis lembaran. Penyekat terbuat dari logam lembaran terperforasi atau berlubang ditempatkan dekat pipa pengeluaran air dan membantu mensirkulasikan air melalui produk. Air segar ditambahkan dengan tekanan melalui pipa terperforasi, membantu menggerakkan produk yang mengambang ke arah pengeluaran air dari tangki untuk selanjutnya diangkat setelah bersih. Penyempurnaan rancangan di bawah ini dapat dilakukan dengan menambahkan jaring kotoran di muka penyekat, dan suatu sistem re-sirkulasi untuk air pencucian (dengan penambahan klorin). Mesin pencuci tipe tangki logam tersebut ditunjukkan seperti pada Gambar 2.

METODE PENELITIAN

Waktu dan Tempat Penelitian

Penelitian dilaksanakan pada bulan Maret – Agustus 2014 di Laboratorium Lapangan Siswadhi Soepardjo, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Bahan Penelitian

Bahan utama yang digunakan pada penelitian ini adalah kentang yang didapatkan dari petani di daerah Penggalengan, Bandung. Banyaknya kentang yang digunakan yaitu 45 kg untuk mengukur tingkat kebersihan dan 45 kg untuk mengukur tingkat kerusakan. Bahan yang digunakan untuk konstruksi mesin pencuci adalah stainless steel untuk konstruksi silinder drum pencuci, besi pejal untuk konstruksi poros as silinder, plat besi untuk bak penampung, besi hollow untuk konstruksi rangka, serta bearing untuk memutar poros silinder.

5

Alat Penelitian

Alat yang digunakan dalam penelitian ini adalah peralatan las dan bengkel untuk pabrikasi, tachometer, inverter, timbangan digital untuk mengukur berat kentang, stopwatch untuk mengetahui waktu kerja, software Solidworks Premium 2011, dan software Microsoft Office 2010.

Tahapan Penelitian

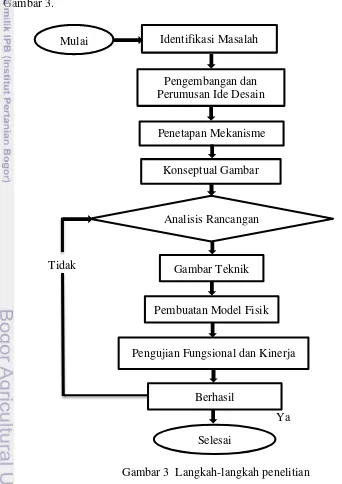

Metode yang digunakan dalam penelitian ini adalah metode perancangan secara umum dan dilanjutkan sampai pada proses pabrikasi. Beberapa pendekatan yang digunakan dalam perancangan adalah pendekatan rancangan fungsional dan pendekatan rancangan struktural. Tahapan dari penelitian ini disajikan dalam Gambar 3.

Tidak

Ya

Gambar 3 Langkah-langkah penelitian Pengembangan dan

Perumusan Ide Desain

Konseptual Gambar Penetapan Mekanisme

Analisis Rancangan

Pembuatan Model Fisik

Pengujian Fungsional dan Kinerja Gambar Teknik

Berhasil

6

Menurut Harsokoesoemo (1999), tahapan penelitian mengacu pada fase pembangkitan konkuren (concurrent design) dengan mengacu pada sembilan dasar perancangan konkuren, yaitu:

1. Menggunakan produk atau unit konstruksi yang sudah ada. 2. Menentukan bahan dan metodologi perakitan

3. Menentukan keterbatasan dimensi desain

4. Mengidentifikasi subsistem yang membangun keseluruhan sistem 5. Mengembangkan hubungan berupa konstruksi dudukan dan chasis 6. Merakit dan menggabungkan interface dan komponen – komponen

fungsional sistem

7. Melakukan evaluasi desain 8. Penghalusan bahan dan perakitan

9. Penghalusan bentuk akhir sistem (finishing)

Pengembangan dan Perumusan Ide Desain

Melakukan analisis dari permasalahan yang ada dan pengumpulan ide-ide pemecahan masalah dengan mempertimbangkan berbagai aspek yang terkait. Tahapan ini menghasilkan beberapa desain fungsional dan desain struktural. Dalam tahapan ini mekanisme, bentuk dan posisi dari berbagai komponen direncanakan dengan batasan permasalahan yang akan dipecahkan.

Penetapan Mekanisme

Dalam tahapan ini dipilih konsep desain terbaik sesuai dengan kondisi permasalahan yang akan dipecahkan untuk kemudian dilanjutkan pada tahapan analisis desain dan pembuatan gambar kerja.

Konseptual Gambar komponen/bagian mesin. Beberapa analisis rancangan mengacu pada:

1) Analisis kekuatan bahan

Analisis kekuatan bahan dilakukan untuk mempertimbangkan kemampuan maksimum dari komponen yang dirancang. Beberapa analisis kekuatan bahan diantaranya tekanan dan tarikan, lenturan dan tegangan geser.

2) Analisis daya dan tenaga

Analisis daya dilakukan untuk mengetahui kemampuan mesin pencuci kentang dalam daya putar untuk memutarkan silinder pencuci kentang.

3) Analisis gaya

7

Gambar Teknik

Setelah dilakukan analisis rancangan dan didapatkan dimensi atau ukuran dari tiap komponen struktur maka dilakukan proses gambar teknik. Gambar konseptual yang telah dibuat dikembangkan menjadi gambar yang telah disesuaikan ukurannya menurut perhitungan analisis teknik/rancangan. Gambar teknik juga dapat digunakan untuk proses manufaktur pada tahapan yang lebih lanjut.

ANALISIS RANCANGAN

Kriteria Rancangan

Mesin pencuci umbi-umbian yang ada saat ini menggunakan sikat sebagai pembersih ditempelkan pada bagian porosnya saja dan memiliki kapasitas 500 kg/jam. Pada proses rancang bangun ini dilakukan pemberian dan penambahan sikat pada permukaan dalam silinder pencuci kentang untuk meningkatkan tingkat kebersihan pada kulit kentang. Mesin pencuci kentang difungsikan sebagai pembersih kulit kentang yang masih menempel tanah pada kulit kentang dari proses pascapanen, sehingga kentang yang kulitnya sudah bersih dapat dijual ke pasar seperti fresh market dan dapat juga dijadikan benih kembali dengan menjualnya ke Balai Pembenihan Kentang. Silinder pencuci membersihkan kentang dengan kecepatan putar poros silinder yang optimal dan tidak merusak kulit kentang atau membuat kulit kentang terluka. Desain silinder wadah pencuci kentang disesuaikan dengan tekstur kentang yang berbentuk bulat agar tidak rusak saat silinder berputar dengan menambahkan sikat pada permukaan dalam dari silinder pencuci kentang tersebut.

Pengembangan dan Penyempurnaan Ide Desain

Pengembangan ide desain merupakan tahapan dalam proses desain. Perubahan yang terjadi pada rancangan dimaksudkan agar desain yang dihasilkan memiliki mekanisme yang sederhana dan dapat diaplikasikan dengan mudah. Dalam proses pengembangan desain terjadi beberapa perubahan dan mekanisme pada mesin pencuci kentang yang dirancang, perubahan ini dipengaruhi kekuatan bahan dan ketersedian bahan yang ada dipasaran serta penyesuaian pola kegiatan pencucian. Rancangan yang dilakukan pada mesin pencuci kentang terletak pada bagian silinder tempat pencuci dan loading kentang, bentuk dan ukuran sikat, dan rangka bak penampung air.

Rancangan Fungsional

8

digunakan untuk mencuci khususnya dari jenis umbi-umbian yaitu singkong, wortel dan ubi jalar. Cara kerja mesin ini adalah menggunakan alat penyikat yang berputar dan menggunakan air untuk membasahi umbi-umbian selama proses pencucian. Mesin ini berguna sebagai pencucian awal sebelum umbi-umbian tersebut diolah menjadi produk lain ataupun langsung dijual ke konsumen. Seperti telah diketahui bahwa jenis umbi-umbian ini buahnya terdapat di dalam tanah sehingga hasil panennya memerlukan pencucian awal sebelum diolah atau diproses lanjut. Pencucian yang dimaksud yaitu memisahkan sisa-sisa tanah, daun-daun kering, ataupun kotoran lain yang menempel pada kulit luar dari umbi-umbian.

Mesin yang dirancang akan diaplikasikan pada proses pencucian dan pembersihan tanah yang menempel pada bagian kulit kentang. Oleh karena itu mesin yang dirancang harus memiliki kemampuan untuk membersihkan permukaan kulit kentang dari tanah yang menempel. Untuk memenuhi kriteria kebersihan kentang dilakukan dengan menentukan kecepatan putar pada poros motor listrik yang mempengaruhi kecepatan putaran poros silinder yang optimal agar kentang dapat bersih dan tidak mengalami kerusakan seperti terkelupas pada bagian kulitnya. Kapasitas dari mesin yang dirancang dapat diupayakan menampung kentang dengan jumlah besar. Sehingga perlu didesain bak penampung yang memiliki kapasitas besar. Untuk mendukung tercapainya fungsi utama tersebut maka diperlukan fungsi-fungsi turunannya antara lain: fungsi penggerak, fungsi penampung kentang, fungsi pengatur frekuensi listrik, dan fungsi saluran air sebagai tempat pembuangan kotoran setelah proses pencucian.

Rangka dirancang agar mampu menahan sebagian besar beban yang ada dalam mesin pencuci kentang yang dirancang. Fungsi utama rangka adalah memberikan bentuk dari suatu alat atau mesin dan sebagai tempat terpasangnya bagian/komponen yang lain. Selain itu rangka juga menentukan dimensi mesin pencuci kentang yang dirancang. Sehingga lebar dan panjang rangka harus disesuaikan dengan parameter desain yang ada.

Bak penampung air berfungsi sebagai penampung air untuk melakukan pencucian kentang, bak penampung ini berbentuk silinder agar tidak terjadi hempasan air yang berlebihan pada saat silinder pencuci kentang berputar. Silinder pencuci kentang berfungsi sebagai tempat unloading dan loading kentang sebelum dan sesudah dicuci, dan tempat menempelnya sikat-sikat pencuci kentang.

Sikat pencuci kentang berfungsi untuk menyikat kulit kentang yang masih tertempel tanah agar tanah yang menempel tersebut dapat bersih secara menyeluruh pada saat silinder pencuci kentang berputar, sikat ditempelkan pada permukaan silinder pencuci kentang. Inverter berfungsi sebagai pengatur frekuensi listrik untuk menurunkan dan menaikan kecepatan putar dari poros motor listrik. Dengan sistem terdapat tombol pengaturan menaikkan dan menurunkan nilai frekuensinya pada layar digital dari inverter tersebut.

Pemilihan motor penggerak didasarkan pada kebutuhan daya yang akan ditransmisikan. Motor penggerak yang dipilih harus mampu menjaga mesin pencuci kentang tetap berada dalam performa yang baik agar kegiatan pencucian kentang berjalan lancar.

9 Mesin pencuci kentang diaplikasikan untuk mencuci dan membersihkan kentang untuk petani kentang yang akan menjualnya ke fresh market dan dapat juga difungsikan untuk pembersihan pada benih kentang dikelola oleh Balai Pembenihan Kentang yang nantinya akan dijual kembali ke petani kentang.

Rancangan Struktural Perhitungan Dragforce

Menurut Batchelor (1967), untuk menghitung dragforce pada Lampiran 1 yang diformulasikan pada Persamaan (1) sebagai berikut:

Fd = × × × � × A ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙ Keterangan:

= Densitas air kg⁄m

= Kecepatan m⁄s � = Koefisien dragforce

A = Luas penampang m

Perhitungan Daya Mesin

Menurut Mott (2009), untuk menghitung daya mesin terlebih dahulu dihitung torsinya yang diformulasikan pada Persamaan (2) sebagai berikut:

� = × � ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙

Keterangan: F = Gaya putar (N)

R = Jari-jari lingkaran (mm)

Mesin pencuci kentang ini dirancang dengan beban maksimum 50 kg kentang, kapasitas mesin ini disesuaikan dengan kebutuhan. Nilai torsi yaitu 19.44 Nm, yang didapatkan dari perhitungan yang disajikan pada Lampiran 2.

10

ω = Kecepatan sudut (rad/s)

Berdasarkan hasil perhitungan pada Lampiran 2, maka dapat diketahui daya yang dibutuhkan untuk melakukan pencucian, adalah sebesar 1.5 Hp. Melihat daya motor yang ada di pasaran maka digunakan motor listrik dengan daya 1.5 Hp.

Perhitungan Poros

Perhitungan yang digunakan dalam perencanaan poros pencuci disajikan pada Lampiran 3 dan diformulasikan antara lain:

a. Gaya tarik v-belt pada pembebanan poros dapat dilihat pada Persamaan (6) yang diformulasikan oleh Sularso dan Suga (2004) sebagai berikut:

T − T = TR ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙

Keterangan :

T = Torsi motor listrik (kg.mm) R = Jari-jari puli pada poros (rpm)

b. Tegangan geser ijin menurut Sularso dan Suga (2004) yang diformulasikan pada Persamaan (7) sebagai berikut:

d. Tegangan maksimal menurut Sularso dan Suga (2004) yang diformulasikan pada Persamaan (9) sebagai berikut:

� =

11 yang diformulasikan pada Persamaan (10) sebagai berikut:

= = �

�∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙ Keterangan:

i = Angka perbandingan reduksi

�= Diameter lingkaran jarak bagi puli yang digerakkan

= Kecepatan putaran (rpm)

Perhitungan Pemilihan Penampang Sabuk

Pemilihan penampang sabuk ini dapat ditentukan dengan cara melihat daya rencana yaitu sebesar 1.5 HP, dan putaran poros penggerak 84, 140, 168, 196, dan 224 rpm. Berdasarkan perhitungan pemilihan sabuk pada Lampiran 5, maka didapat penampang sabuk V dengan tipe B.

Perhitungan Diameter Lingkaran Jarak Bagi Puli

Diameter lingkaran jarak bagi puli yang digerakkan (Dp) menurut Sularso dan Suga (2004) yang diformulasikan pada Persamaan (11) sebagai berikut:

�= �. ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙ Keterangan:

i = Angka perbandingan reduksi

�= Diameter lingkaran jarak bagi puli yang digerakkan

Perhitungan Diameter Luar Puli

Perhitungan menurut Sularso dan Suga (2004) yang diformulasikan pada Persamaan (12) dan (13) sebagai berikut:

a). Diameter puli penggerak

= �+ ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙ Keterangan:

= Diameter puli penggerak

�= Diameter lingkaran jarak bagi puli yang digerakkan b). Diameter luar puli yang digerakkan

= �+ ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙ Keterangan:

= Diameter luar puli penggerak

12

Menghitung Kecepatan Linier Sabuk

Kecepatan linier sabuk V dapat ditentukan berdasarkan putaran motor, yaitu menurut Sularso dan Suga (2004) yang diformulasikan pada Persamaan (14) sebagai berikut:

= .�∙ ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙

Keterangan:

v = Kecepatan sabuk (m/detik) � = Diameter puli motor (mm)

= Putaran motor (rpm)

Penentuan Panjang Sabuk

Setelah dirancang dan diperoleh perhitungan pada Lampiran 5 jarak antara kedua pusat puli yaitu 1016 mm , maka panjang sabuk yang diperlukan dapat diilustrasikan pada Gambar 4. Sularso dan Suga (2004) memformulasikannya pada Persamaan (15) sebagai berikut:

= + ( �+ �) + �− � ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙

Keterangan:

L = Panjang sabuk (mm) C = Jarak sumbu (mm)

� = Diameter puli poros (mm) � = Diameter puli motor (mm)

Menghitung Jarak Sumbu Poros

Jarak sumbu poros yang sebenarnya menurut Sularso dan Suga (2004) yang diformulasikan pada Persamaan (16) dan (17) sebagai berikut:

= + √ − �− � ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙

Di mana

= − . �+ � ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙ Keterangan:

C = Jarak sumbu (mm)

� = Diameter puli poros (mm) � = Diameter puli motor (mm)

13

Menghitung Sudut Kontak

Besarnya sudut kontak diberikan menurut Sularso dan Suga (2004) yang diformulasikan pada Persamaan (18) sebagai berikut:

� = °− �− � ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙ Keterangan:

� = Sudut kontak (0)

C = Jarak sumbu (mm)

� = Diameter puli poros (mm) �= Diameter puli motor (mm)

Perhitungan Rangka

Menurut Nash (1998), reaksi penumpu yang diformulasikan pada Persamaan (18), (19), dan (20) dan diilustrasikan pada Gambar 5 sebagai berikut:

Fx = RHA ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙

Σ F = − R V+ R V ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙

M = ( . ) – � �. ∙∙∙∙∙∙∙∙∙∙∙∙∙∙ Keterangan:

= Gaya horisontal (N)

� = Reaksi horisontal pada titik A (N)

= Gaya vertikal (N)

= Beban (N)

� = Reaksi vertikal pada titik A (N)

� = Reaksi vertikal pada titik B (N)

= Momen inersia(Nmm)

= Luas (mm)

Berdasarkan hasil perhitungan reaksi penumpu didapatkan nilai R V =

. N, R V = . N, perhitungan ditunjukan pada Lampiran 6.

Perhitungan Kekuatan Bahan

Ditinjau dari tegangan lengkung menurut Nash (1998) yang diformulasikan dalam Persamaan (21) sebagai berikut:

� = . �∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙

Keterangan:

� = Tegangan lengkung

14

= Momen lentur

= Momen inersia

� = Titik berat

Berdasarakan hasil perhitungan pada Lampiran 7 karena tegangan akibat beban

� = . ⁄ < dari tegangan ijin bahan � = ⁄ maka

desain aman.

Perhitungan Bak Penampung

Bak penampung digunakan sebagai penampungan air dan membantu dalam proses pencucian. Menurut Puspito (2006), perhitungan yang digunakan dalam perancangan bak penampung diformulasikan dalam Persamaan (22), (23), (24) dan (25) sebagai berikut:

Berdasarkan perhitungan pada Lampiran 8 didapatkan volume total bak adalah 183 liter.

Menentukan Struktur Rangka dan Bak Penampung

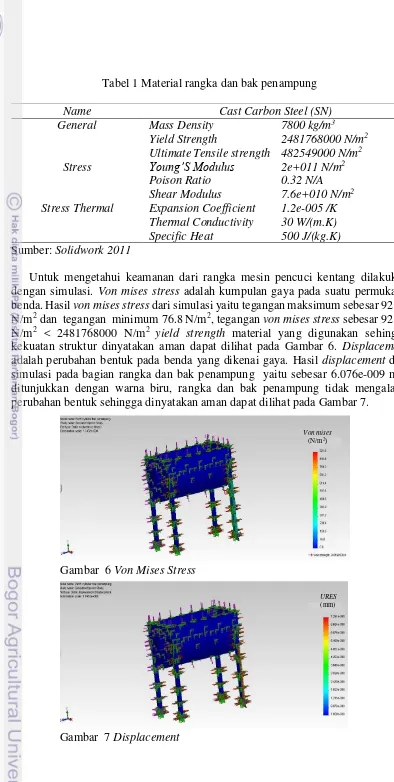

15 Tabel 1 Material rangka dan bak penampung

Name Cast Carbon Steel (SN) General Mass Density 7800 kg/m3

Yield Strength 2481768000 N/m2 Ultimate Tensile strength 482549000 N/m2 Stress Young’S Modulus 2e+011 N/m2

Poison Ratio 0.32 N/A Shear Modulus 7.6e+010 N/m2 Stress Thermal Expansion Coefficient 1.2e-005 /K

Thermal Conductivity 30 W/(m.K) Specific Heat 500 J/(kg.K) Sumber: Solidwork 2011

Untuk mengetahui keamanan dari rangka mesin pencuci kentang dilakukan dengan simulasi. Von mises stress adalah kumpulan gaya pada suatu permukaan benda. Hasil von mises stress dari simulasi yaitu tegangan maksimum sebesar 921.6 N/m2 dan tegangan minimum 76.8 N/m2, tegangan von mises stress sebesar 921.6 N/m2 < 2481768000 N/m2 yield strength material yang digunakan sehingga

kekuatan struktur dinyatakan aman dapat dilihat pada Gambar 6. Displacement adalah perubahan bentuk pada benda yang dikenai gaya. Hasil displacement dari simulasi pada bagian rangka dan bak penampung yaitu sebesar 6.076e-009 mm ditunjukkan dengan warna biru, rangka dan bak penampung tidak mengalami perubahan bentuk sehingga dinyatakan aman dapat dilihat pada Gambar 7.

Gambar 6 Von Mises Stress

Gambar 7 Displacement

Von mises

(N/m2)

URES

16

Prosedur Pengujian

Pengujian pada mesin pencuci kentang ini dilakukan untuk mengetahui kualitas alat tersebut. Pengujian ini bertujuan untuk mengetahui kinerja semua komponen yang ada, serta menganalisa kekurangan atau kesalahan dalam penyetelan alat. Pengujian dilakukan dengan cara menguji setiap komponen sesuai dengan fungsinya masing-masing.

1. Persiapan Uji Kinerja

Persiapan awal yang dilakukan adalah mempersiapkan mesin, inverter dan kentang. Kentang yang dipergunakan dalam proses ini adalah kentang yang masih kotor dengan tanah yang tertempel pada permukaaan kulit kentang dengan jumlah 5 kg setiap kali pengujian dengan tiga kali pengulangan, kemudian kentang tersebut dimasukan ke dalam silinder pencuci kentang yang telah berisi air pada setengah silinder pencuci tersebut dengan jumlah 64 liter air.

2. Pelaksanaan dan Hasil Uji Kinerja

Setelah persiapan selesai, kemudian kentang dimasukkan dalam bak penampung lalu mesin dihidupkan. Kemudian diatur nilai frekuensi dengan menekan tombol pada inverter untuk mendapatkan nilai kecepatan putar poros silnder yang diinginkan. Pada pengujian ini ditentukan lima kecepatan putar poros silinder yang diambil sebagai acuan pada saat pengujian dan pengambilan data yaitu pada kecepatan putar poros silinder 84, 140, 168, 196, dan 224 rpm. Waktu yang ditentukan untuk mencuci kentang 5 kg kentang sekitar 3 menit dengan menggunakan stopwatch.

Selanjutnya dilakukan pemisahan kentang setelah semua proses pencucian selesai untuk keperluan pengambilan data berdasarkan kecepatan putar poros silinder yang telah ditentukan menjadi acuan pengambilan data setelah tiga kali pengulangan pada masing-masing pengujian. Setelah itu dilakukan pengujian tingkat kebersihan dan pengujian tingkat kerusakan pada permukaan kulit kentang yang dilakukan untuk mengetahui tingkat kebersihan dan tingkat kerusakan pada permukaan kulit kentang yang diambil datanya setelah proses pencucian kentang, sehingga data yang diperlukan dapat diperoleh sesuai kebutuhan. Dalam pengujian tingkat kebersihan perlu dilakukan pengujian pada kecepatan putar poros silinder mana yang nanti didapatkan data tingkat kebersihan yang sesuai dan optimal, dengan masing-masing pengujian dilakukan tiga kali pengulangan. Pengukuran ini dilakukan dengan pengamatan secara visual pada permukaan kulit kentang dengan indikasi kentang dinyatakan bersih apabila permukaan kulit kentang tidak lagi menempel kotoran.

17

HASIL DAN PEMBAHASAN

Hasil rancang bangun mesin pencuci kentang tipe silinder dapat dilihat pada Gambar 8 dan 9. Mesin pencuci kentang ini dioperasikan oleh satu orang operator dengan cara melakukan loading kentang pada saat sebelum dicuci, mengatur frekuensi listrik dengan menggunakan inverter, dan unloading kentang pada saat setelah dicuci.

Spesifikasi mesin pencuci kentang berdasarkan perhitungan pada Lampiran 8 memiliki panjang keseluruhan 1090 mm, lebar bak penampung air 660 mm, tinggi 1135 mm. Berdasarkan kriteria desain, lebar unit yang dirancang harus kurang dari 1000 mm, sehingga untuk lebar bak penampung air sudah memenuhi kriteria desain. Untuk putaran silinder pencuci kentang pada frekuensi listrik di Indonesia 50 Hz dan kecepatan putar poros motor listrik 1400 rpm dapat diatur dengan menggunakan inverter pengubah frekuensi listrik, sehingga dengan ratio putaran motor listrik diasumsikan 84 rpm dapat ditentukan dengan mengubah nilai pada inverter pengubah frekuensi listrik dengan nilai 6 yang akan ditampilkan pada layar inverter pengubah frekuensi listrik dan akan didapatkan keluaran kecepatan putar poros motor listrik menjadi 84 rpm.

Gambar 8 Desain rancangan mesin pencuci kentang tipe silinder

18

Struktur Bagian-Bagian Mesin Pencuci Kentang Rangka dan Bak Penampung Air

Rangka dan bak penampung air berfungsi sebagai pemberi bentuk dari suatu alat atau mesin dan sebagai tempat terpasangnya komponen yang lainnya seperti, motor penggerak, dan bak penampung air. Rangka juga difungsikan sebagai penahan beban dari komponen yang berada diatasnya, sehingga pemilihan rangka harus diperhitungkan secara teliti. Bentuk rangka disajikan dalam Gambar 10. Berdasarkan analisis rancangan pada Lampiran 6, bahan yang dipilih untuk rangka adalah besi hollow dengan momen lentur bahan 74311.25 N/mm yaitu bahan ST 37. Besi hollow yang digunakan adalah besi hollow dengan panjang 60 mm, lebar 30 mm dan tebal 4 mm. Tegangan lengkung akibat bahan yang terjadi adalah

(σ = 13.977 N/mm2 ) kurang dari tegangan ijin bahan (σ

t=362.97 N/mm2). Sehingga besi hollow ukuran 60×30×5 mm aman digunakan untuk menopang beban 100 kg dari berat silinder yang berisikan kentang dan bak penampung berisikan air.

Motor Penggerak

Motor penggerak yang dipilih adalah motor penggerak listrik. Alasan pemilihan motor listrik adalah kebutuhan mesin pencuci kentang dengan torsi sedang namun membutuhkan kecepatan tinggi. Torsi yang sedang digunakan besar untuk menggerakkan silinder pencuci kentang yang berisikan kentang yang cukup berat dan melawan tegangan permukaan air. Motor listrik juga dapat dioperasikan lebih lama dan tidak menimbulkan kebisingan. Berdasarkan alasan tersebut maka motor penggerak yang dipilih adalah FUJITA Y2-8022 (1.5 Hp/1.1 kW) 3 Phasa 380V-50Hz 2 Pole dengan daya 1.5 Hp dan kecepatan putar maksimum 2825 rpm. Ilustrasi motor penggerak disajikan dalam Gambar 11. Berdasarkan perhitungan didapatkan diameter puli motor penggerak pada Lampiran 4 sebesar 6 dan 3 inchi.

19

Inverter

Inverter variable frequency drives yang berfungsi untuk mengendalikan berbagai aplikasi torsi variabel dan konstan. Inverter ini juga berfungsi mengatur menaikkan dan menurunkan frekuensi listrik dengan menggunakan tombol pengatur nilai frekuensi pada layar inveter. Mikro-drive pada inverter ini mampu bekerja dengan magnet permanen (PM) motor, yang memungkinkan fleksibilitas yang lebih besar dalam memilih motor untuk suatu aplikasi. Ilustrasi inverter penggerak disajikan dalam Gambar 12.

Uji Tingkat Kebersihan Kentang

Pada tahap ini dilakukan pengukuran tingkat kebersihan kentang dengan mengatur kecepatan putar poros silinder agar didapatkan data yang sesuai di kecepatan putar poros silinder mana kentang itu bisa dianggap bersih. Penentuan tingkat kebersihan kentang dengan cara visualisasi di kecepatan putar poros silinder mana nantinya tingkat kebersihan kentang tersebut dapat secara optimal. Tingkat kebersihan kentang ditentukan dalam tiga tingkat dengan kriteria yaitu: (1) dinyatakan bersih dengan indikasi sudah tidak ada tanah yang menempel dipermukaan kulit kentang atau hanya tertinggal satu titik tanah saja yang menempel pada permukaan kulit kentang tersebut, (2) dinyatakan sedang dengan indikasi hanya tertinggal tiga titik tanah yang menempel pada permukaan kulit

Gambar 11 Motor Listrik

20

kentang tersebut, dan (3) dinyatakan buruk dengan indikasi terdapat lebih dari tiga titik tanah yang menempel pada permukaan kulit kentang tersebut.

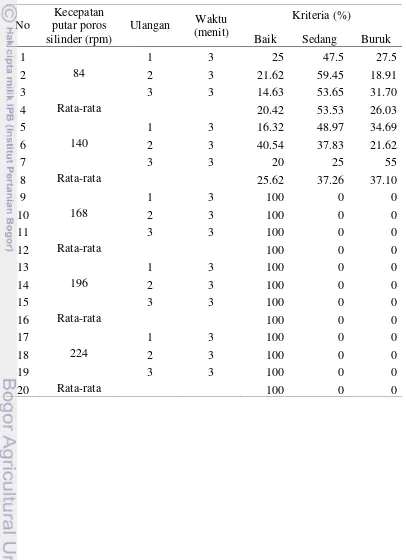

Pengukuran tingkat kebersihan dilakukan dalam lima kali perlakuan dan dalam 1 kali perlakuan dilakukan sebanyak tiga kali ulangan untuk pengambilan data. Dalam pengukuran tingkat kebersihan ini ditentukan lima kecepatan putar poros silinder yang diambil sebagai acuan pada saat pengujian dan pengambilan data yaitu pada kecepatan putar poros silinder 84, 140, 168, 196, dan 224 rpm. Pengujian tingkat kebersihan dilakukan dalam waktu 3 menit pada setiap ulangan agar didapat data yang akurat dan dapat menjadi pembanding dari data yang didapatkan. Tabel tingkat kebersihan pada Tabel 2 menunjukkan bahwa pada kecepatan putar poros silinder 86 rpm didapat data tingkat kebersihan dengan persentase (%) pada ulangan pertama yaitu baik 25 %, sedang 47 %, dan buruk 27.5 % (Gambar 13). Ulangan kedua dengan persentase(%) baik 21.62 %, sedang 59.46 %, dan buruk 18.91 %. Ulangan ketiga dengan persentase (%) baik 14.6 %, sedang 53.65 %, dan 31.70 %.

Dari data tiga ulangan tersebut didapatkan lebih banyak persentase sedang yang mendominasi karena dipengaruhi kecepatan putar poros silinder yang memutarkan silinder pencuci kentang tidak terlalu cepat yang mengakibatkan tidak meratanya pembersihan oleh sikat pencuci pada permukaan kulit kentang. Tingkat kebersihan pada kecepatan putar poros silinder 140 rpm diperoleh data pada ulangan pertama dengan persentase (%) baik 16.32 %, sedang 48,98 %, dan buruk 34.69 %. Ulangan kedua dengan persentase (%) baik 40.50 %, sedang 37.83 %, dan buruk 21.62 %. Ulangan ketiga dengan persentase (%) baik 20 %, sedang 25 %, dan buruk 55 %. Dari ketiga data ulangan tersebut dapat disimpulkan persentasenya (%) lebih merata pada ulangan pertama persentase (%) sedang lebih unggul, ulangan kedua persentase (%) baik lebih unggul, dan ulangan ketiga persentase (%) buruk lebih unggul karena kecepatan putar poros silinder yang dinaikan cukup besar dari 86 rpm ke 140 rpm yang mempengaruhi kecepatan putar silinder kentang cukup cepat yang mengakibatkan mulai meratanya pembersihan oleh sikat pencuci kentang pada permukaan kulit kentang. Tingkat kebersihan pada kecepatan putar poros silinder 168 rpm diperoleh data dari tiga ulangan dengan persentasenya (%) baik 100 %, sedang 0 %, dan buruk 0 %. Tingkat kebersihan pada kecepatan putar poros silinder 196 rpm diperoleh data dari tiga ulangan dengan persentasenya (%)

21 baik 100 %, sedang 0 %, dan buruk 0 %. Tingkat kebersihan pada kecepatan putar poros silinder 224 rpm diperoleh data dari tiga ulangan dengan persentasenya (%) baik 100 %, sedang 0 % dan buruk 0 %. Jadi dapat simpulkan pada kecepatan putar poros silinder 168, 196, dan 224 rpm tingkat kebersihan kentang diperoleh sudah baik dan bisa disimpulkan pada kecepatan putar poros silinder 196 rpm menjadi acuan optimal tingkat kebersihan kentang yang terbaik (Gambar 14)

22

Uji Tingkat Kerusakan Kentang

Pada tahap ini dilakukan pengukuran tingkat kerusakan kentang dengan mengatur kecepatan putar poros silinder agar didapatkan data yang sesuai di kecepatan putar mana kentang itu bisa dianggap baik dan tidak rusak permukaan kulit kentangnnya. Penentuan tingkat kerusakan kentang dengan cara visualisasi di kecepatan putar poros silinder mana nantinya tingkat kerusakan kentang tersebut dapat secara optimal. Tingkat kerusakan kentang ditentukan dalam tiga tingkat dengan kriteria yaitu: (1) dinyatakan tidak ada kerusakan dengan indikasi tidak ada kulit yang terkelupas pada permukaan kentang atau di tidak ada permukaan daging kentang yang terluka, (2) dinyatakan sedikit dengan indikasi hanya ada tiga titik permukaan kulit kentang yang terluka atau terkelupas, dan (3) dinyatakan banyak dengan indikasi terdapat lebih dari tiga titik tanah permukaan kulit kentang yang terkelupas atau terluka.

Pengukuran tingkat kerusakan dilakukan dalam lima kali perlakuan dan dalam 1 kali perlakuan dilakukan sebanyak tiga kali ulangan untuk pengambilan data. Dalam pengukuran tingkat kerusakan ini ditentukan lima kecepatan putar poros silnder yang diambil sebagai acuan pada saat pengujian dan pengambilan data yaitu pada kecepatan putar poros silinder 84, 140, 168, 196, dan 224 rpm. Pengujian tingkat kerusakan dilakukan dalam waktu 3 menit pada setiap ulangan agar didapat data yang akurat dan dapat menjadi pembanding dari data yang didapatkan. Tabel tingkat kerusakan pada Tabel 3 menunjukkan bahwa pada kecepatan putar poros silinder 86 rpm didapat data tingkat kerusakan dengan persentase (%) pada ulangan pertama yaitu tidak ada kerusakan 100 %, sedikit 0 %, dan banyak 0 % (Gambar 15). Ulangan kedua dengan persentase (%) tidak ada kerusakan 100 %, sedikit 0 %, dan banyak 0 %. Ulangan ketiga dengan persentase (%) tidak ada kerusakan 100 %, sedikit 0 %, dan banyak 0 %. Dari data tiga ulangan tersebut di dapatkan lebih banyak persentase tidak ada kerusakan yang mendominasi karena dipengaruhi kecepatan putar poros silinder yang memutarkan silinder pencuci kentang tidak terlalu cepat yang mengakibatkan tidak ada kerusakan oleh sikat pencuci pada permukaan kulit kentang. Tingkat kerusakan pada kecepatan putar poros silinder 140 rpm diperoleh data pada ulangan pertama dengan persentase (%) tidak ada

23 kerusakan 100 %, sedikit 0 %, dan 0 %. Ulangan kedua dengan persentase (%) tidak ada kerusakan 100 %, sedikit 0 %, dan banyak 0 %. Ulangan ketiga dengan persentase (%) tidak ada kerusakan 100 %, sedikit 0 %, dan banyak 0 %.

Dari data tiga ulangan tersebut dapat disimpulkan lebih banyak persentase tidak ada kerusakan yang mendominasi karena dipengaruhi kecepatan putar poros silinder yang memutarkan silinder pencuci kentang mulai bertambah cepat yang belum mengakibatkan adanya kerusakan oleh sikat pencuci pada permukaan kulit kentang. Tingkat kerusakan pada kecepatan putar poros silinder 168 rpm diperoleh data dari tiga ulangan dengan persentasenya (%) tidak ada kerusakan 100 %, sedikit 0 %, dan banyak 0 %. Tingkat kerusakan pada kecepatan putar poros silinder 196 rpm diperoleh data dari tiga ulangan dengan persentasenya (%) tidak ada 100 %, sedikit 0 %, dan banyak 0 %. Tingkat kerusakan pada kecepatan putar poros silinder 224 rpm diperoleh data dari ulangan pertama dengan persentasenya (%) tidak ada kerusakan 13.33 %, sedikit 8.8 % dan banyak 77.7 %. Ulangan kedua dengan persentase (%) tidak ada kerusakan 7.89 %, sedikit 31.58 %, dan banyak 60.55 %. Ulangan ketiga dengan persentase (%) tidak ada kerusakan 10 %, sedikit 12.5 %, dan 77.5 %. Dari data tiga ulangan tersebut didapatkan lebih banyak persentase banyak indikasi kerusakan yang mendominasi karena dipengaruhi kecepatan putar poros silinder yang memutarkan silinder pencuci kentang bertambah cepat yang mengakibatkan adanya kerusakan oleh sikat pencuci pada permukaan kulit kentang. Jadi dapat simpulkan pada kecepatan putar poros silinder 140, 168, dan 196 rpm tingkat kerusakan kentang diperoleh sudah baik dan bisa disimpulkan pada kecepatan putar poros silinder 196 rpm menjadi acuan optimal tingkat kebersihan kentang yang baik, dan pada kecepatan putar poros silinder 224 rpm tidak baik untuk pencucian kentang karena dapat merusak permukaan kulit kentang (Gambar 16).

24 kecepatan putar poros silinder 224 rpm

25

SIMPULAN DAN SARAN

Simpulan

Mesin pencuci kentang yang dirancang dan dibuat dapat digunakan untuk membersihkan kulit kentang dengan menggunakan sikat yang memiliki tekstur halus pada permukaan dalam silinder pencuci kentang dan rancangan bak penampung air didesain berbentuk silinder. Pada pengujian kecepatan putar poros silinder 168 rpm didapatkan tingkat kebersihan pada tiga kali pengulangan yaitu baik dengan persentase 100 %, sedangkan tingkat kerusakan yang didapatkan pada tiga kali pengulangan yaitu buruk dengan persentase 0 %. Kecepatan putar poros silinder 196 rpm didapatkan tingkat kebersihan pada tiga kali pengulangan yaitu baik dengan persentase 100 %, sedangkan tingkat kerusakan yang didapatkan yaitu pada tiga kali pengulangan 0 %. Kecepatan putar poros silinder 224 rpm didapatkan tingkat kebersihan pada tiga kali pengulangan yaitu baik dengan persentase 100 % sedangkan tingkat kerusakan yang didapatkan pada tiga kali pengulangan yaitu tidak ada dengan persentase 77 %, sedikit dengan persentase 60.52 %, dan banyak dengan persentase 77%. Hal ini menunjukkan kecepatan putar poros silinder dari mesin pencuci kentang yang terbaik untuk membersihkan dan tidak terjadi kerusakan pada kulit kentang pada dan 196 rpm.

.

Saran

1. Perlu dilakukan penelitian lebih lanjut pada bagian bak penampung agar dapat dipergunakan pada kecepatan tinggi

2. Perlu juga ada penambahan penutup pada bak penampung agar air tidak habis ketika kecepatan tinggi.

DAFTAR PUSTAKA

Achmad Z. 1999. Elemen Mesin 1. Bandung (ID): Refika Aditama.

[BPS] Badan Pusat Statistik (ID). 2013. Luas Panen, Produksi dan Produktivitas Kentang, 2009-2013.

[internet]. [diacu 21 Oktober 2014] Tersedia dari:

http://www.bps.go.id/tab_sub/view.php?kat=3&tabel=1&daftar=1&id_subyek

Departemen Pertanian (ID). 2013. Perkembangan Konsumsi Rumah Tangga per Kapita di Indonesia Komoditi Beras.

[internet]. [diacu 21 Oktober 2014] Tersedia dari:

26

FAO. 1989. Prevention of Postharvest Food Losses: Fruits Vegetables and Root Crops a Training Manual. Rome (IT): UNFAO.

Grierson W. 1987. Postharvest Handling Manual: Commercialization of Alternative Crops Project. Washington (US): Belize Agribusiness Company USAID Chemonics International Consulting Division.

Harsokoesoemo HD. 1999. Pengantar Perancangan Teknik (Perancangan Produk). Bandung (ID): Dirjen Pendidikan Tinggi Departemen Pendidikan Nasional. Hoerner SF. 1965. Fluid-Dynamic Drag Hoerner Fluid Dynamics. New Jersey

(US): Brick Town.

Hong Seok-In. 2006. Packaging Technology for Fresh Produce. One Day

International Seminar “Post-Harvest Losses of Cole Crops (Brassica vegetables) Causes and Solutions. Bandung (ID): FTIP Unpad.

Lazar I. 1980. Electrical System Analysis and Design for Industrial Plants. New York (US): McGraw Hill. Inc.

Muchtadi D, Ajarsari B. 1996. Penanganan pasca panen dalam meningkatkan nilai tambah komoditas sayuran. Prosiding seminar nasional komoditas sayuran. Bandung (ID): Balai Penelitian Tanaman Sayuran. hlm 91-105.

Mott RL. 2009. Elemen-Elemen Mesin Dalam Perancangan Mekanis. Jakarta (ID): ANDI Yogyakarta.

Nash W. 1998. Strength of Materials. Schaum’s Outlines. New York (US): Mc Graw Hill company.

Puspito J. 2006. Elemen Mesin Dasar. Yogyakarta (ID): Jurusan Pendidikan Teknik Mesin FT UNY.

Rachmat M. 2006. Buku Tahunan Hortikultura Seri Tanaman Sayuran. Jakarta (ID): Direktorat Budidaya Tanaman Sayuran dan Biofarmaka.

Samanhudi. 2001. Seleksi In Vitro Untuk Mendapatkan Klon Kentang Tahan terhadap Penyakit Layu Fusarium. Surakarta (ID): Fakultas Pertanian UNS. Solidwork 2011. Simulation Xpress Analisis Wizard.

Sularso, Suga K. 2004. Dasar Perencanaan Dan Pemilihan Elemen Mesin. Jakarta (ID): Pradnya Paramita.

Timoshenko S. 1976. Strength of Materials Part II. New York (US): Krieger Publishing Co.

27 Lampiran 1 Perhitungan dragforce mesin pencuci kentang

Menurut Batchelor (1967). Perhitungan dragforce diformulasikan sebagai berikut:

Fd = × × × � × A

Diketahui r silinder = 0.16 m, n silinder = 224 rpm, jumlah sikat adalah 90 sikat yang terendam kedalam air, luas penampang sikat = 10.2 cm × 4.2 cm = 42.8 cm2 = 0.00428 m2, ρ air = 1000 kg/m3, dan C

d streamlined half body menurut Hoerner

(1965) adalah = 0.09.

Kemudian dihitung nilai v = r silinder × ω = . × π × = . m s⁄ Dimasukan dalam persamaan Fd = × × × �× A

Fd = × × . × . × . = . N

nilai F = Fd × jumlah sikat = 2.7 N × 90 sikat = 243 N

Lampiran 2 Perhitungan daya mesin

Mesin pencuci kentang ini dirancang dengan beban maksimum 50 kg kentang, kapasitas mesin ini disesuaikan dengan kebutuhan. Berdasarkan proses tersebut, maka nilai dragforce (Fd) pada silinder yang dibutuhkan sebesar 2.7 N,

pada silinder digunakan 90 sikat yang terendam didalam air, factor koreksi daya ( ) sebesar 1.5, putaran poros motor (n) sebesar 448 rpm, r1 = 0.0382 m, r2 =

28

Spesifikasi motor listrik yang digunakan: a. n = 448 rpm

b. P = 1.5 Hp c. frekuensi = 50 Hz d. Tegangan = 110/220 V

Lampiran 3 Perhitungan poros silinder

Adapun data yang diperlukan untuk perancangan poros silinder menurut Sularso dan Suga (2004) diilustrasikan pada Gambar (17) dan (18), dan perhitungan adalah sebagai berikut:

1. Daya yang ditransmisikan : 1.5 Hp = 1.1 kW Putaran poros : 224 rpm

2. Momen puntir (T)

� = . × � = . × × . = . .

3. Pembebanan

Beban gaya merata : 8 kg Berat puli : 1 kg

� − = �

� =

× .

. = . ≈

Beban puli total : 1 + 7 = 8 kg Pembebanan vertikal

Va + Vb – 8 – 8 = 0

Va + Vb = 8 + 8; Va + Vb = 16 kg ∑ Ma = 0

29 540Vb – 8 × 290 – 8 × 30 = 0; 540Vb – 2320 – 240 = 0; 540Vb – 2560 = 0

Vb = 2560 / 540; Vb = 4.7 kg

Va + Vb = 16; Va + 4.7 = 16; Va = 16 – 4.7; Va = 11.3 kg 4. Momen lentur vertikal dan horizontal

MVa = 11.3 x 30 = 339 kg.mm MVb = 4.7 x 250 = 1175 kg.mm

5. Bahan poros ST 60

Kekuatan tarik bahan poros menurut Timoshenko (1976), � = ⁄ Faktor keamanan untuk bahan S-C adalah 6

Faktor pengaruh diambil 2

6. Untuk mencari tegangan geser yang diijinkan � dengan cara membagi kekuatan tarik bahan poros � dengan faktor koreksi

� = �× = ×⁄ = ⁄

untuk beban puntiran adalah 1.5 untuk beban lenturan adalah 2 8. Diameter poros

≥ [(� ). √ . + ∙� ]

⁄

≥ [( . ) √ × + . × ] ⁄

≥ .

Jadi diameter poros yang diperbolehkan = 13.6 mm. Maka digunakan poros dengan diameter 25.4 mm dengan alasan di pasaran diameter poros yang mendekati 13.6 mm adalah 25.4 mm dan mempermudah mencari ukuran bearing yang ada di pasaran.

9. Tegangan yang terjadi pada poros dengan diameter 25.4 mm

� =

∙ √ . + ∙�

30

� = . × . √ × + . ×

� = . ⁄

jadi poros dengan diameter 25.4 mm aman untuk digunakan. Hal ini dikarenakan

� < � � . ⁄ < ⁄

Lampiran 4 Perhitungan puli

Mesin pencuci kentang memiliki sistem transmisi dari puli sabuk-V. Putaran yang direduksi oleh sistem transmisi, yaitu dari 448 rpm menjadi 224 rpm. Perancangan transmisi disesuaikan dengan penggunaan jenis motor penggerak.

= � ; = �

= = �

� =

� � =

= �

� =

Jadi perbandingan Dp : dp adalah 2 : 1, maka untuk mendapatkan putaran poros 224 rpm dapat digunakan ukuran puli dengan diameter 6 inchi dan 3inchi.

Lampiran 5 Perhitungan sabuk

Transmisi sabuk V, digunakan untuk mereduksi putaran dari n1 = 448 rpm

menjadi n2 = 224 rpm. Mesin pencuci kentang mempunyai variasi beban sedang

dan diperkirakan mesin akan bekerja setiap 3-5 jam tiap hari, sehingga waktu koreksinya, yaitu 1.3 (Sularso dan Suga 2004). Data yang diketahui untuk pemilihan tersebut antara lain:

1. Daya yang ditransmisikan : 1.5 Hp = 1.1 kW Putaran poros motor : 448 rpm

Putaran poros silinder : 224 rpm Jarak sumbu poros (C) : 1016 mm 2. Penampang sabuk V : Tipe B 3. Diameter puli

31 �= 76.2 mm

4. Diameter luar puli ,

= �+ × . = . + × . = .

= �+ × . = . + × . = .

5. Kecepatan sabuk (v)

= .�∙

= . × . ×.

= . ⁄

1.786 m/detik < 25 m/detik, baik 6. Panjang sabuk (L)

= + ( �+ �) + �− �

= + × . + . + × . − .

= + × . + .

= + . + .

= 2392.33

Berdasarkan perhitungan didapatkan ukuran belt yang digunakan adalah 94 inchi 7. Jarak sumbu poros

= + √ − �− �

Di mana

= − . �+ �

= . − . . + .

= . − . .

= .

Maka jarak sumbu poros adalah:

32

= . + √ . − . − .

= . + .

= . =

8. Sudut kontak

� = °− �− �

� = °− . − .

� = °− − .

� = °+ .

� = . °

Lampiran 6 Perhitungan Rangka 1. Rangka Bagian Depan

Menurut Nash (1998), reaksi penumpu yang diformulasikan dan diilustrasikan pada Gambar 19, 20, 21, 22, 23 dan 24 sebagai berikut:

A. Reaksi penumpu

Σ F = − R V+ R V

� F = , R V+ R V= . N

M = ( . ) – � �.

M = , R V× − . × =

R V = . N, R V = . N

33 B. Reaksi gaya dalam (gaya yang terjadi dalam material kontruksi)

Reaksi gaya luar

Potongan kiri (X-X) batang A-B

N =

VX = . − . × X

MX = . × X − . X × X

Momen yang terjadi di titik A (x = 0)

N =

V = − . N

M =

Momen yang terjadi di titik B (x = 1000)

N =

V =

M = . × − . × × =

Momen yang terjadidi titik tengah (x = 500)

Gambar 20 Skema potongan gaya pembebanan rangka bagian depan

34

MT = . × − . × × = − . Nmm

C. Diagram gaya dalam 1. NFD

2. SFD

3. BMD

2. Momen Inersia Rangka (Hollow)

Menurut Nash (1998), momen inersia rangka (hollow) yang diformulasikan dan diilustrasikan pada Gambar 25 sebagai berikut:

Gambar 22 Diagram NFD pada batang A-B

Gambar 23 Diagram SFD pada batang A-B

35

A. Titik berat dan luas penampang 1) Penampang utuh

A = mm × mm = mm

Y = mm= mm

2) Penampang rongga

A = mm x mm = mm

Y = cm

3) Penampang komplek

9 = � − �−

9 = � − �− = . −− . = mm dari bawah

B. Momen inersia 1) Penampang besar

= + = ℎ +

36

= . + − = .

2) Penampang kecil

= + = ℎ +

= . + . − = .

3) Penampang komplek

= − = − .

= .

Lampiran 7 Perhitungan kekuatan bahan Bahan rangka ST 37

Tegangan ijin bahan: � = . ⁄ Momen lentur terbesar: = . ⁄

Ditinjau dari tegangan lengkung menurut Nash (1998) yang diformulasikan dalam sebagai berikut:

� = . �

= . .. × = . ⁄ = . ⁄

Jadi karena tegangan akibat beban � = . ⁄ < dari tegangan ijin bahan � = ⁄ maka desain aman.

Lampiran 8 Perhitungan bak penampung

Bak penampung adalah tempat penampung air dan membantu proses pencucian. Dimensi bak penampung dengan panjang (p) sebesar 1090 mm, radius lengkung bagian bawah (r) sebesar 150 mm, tinggi bak (h) sebesar 1135 mm. Volume bak penampung

a. Volume bak I

37

b. Volume bak II

= � × × ℎ = × × = =

Jadi Volume bak = 77 + 113 = 183 liter

Luas permukaan lengkung bawah bak dalam pencucian, bagian bak yang paling berpengaruh dalam membantu pencucian adalah dasar permukaan lengkung bak.

× =

× = . × =

= × × �

38

39

RIWAYAT HIDUP

Penulis dilahirkan di Padang pada tanggal 02 September 1992 dari ayah Ir. Irfan Dalil dan ibu Yusnita S.H Penulis adalah Putra pertama dari tiga bersaudara. Penulis menyelesaikan pendidikan akademik di SDN 06 Cikarang Utara, SMPN 04 Cikarang Utara, SMAN 2 Cikarang Utara, dan diterima di IPB pada tahun 2010 melalui jalur Ujian Seleksi Masuk IPB (USMI) di Fakultas Teknologi Pertanian, Departemen Teknik Mesin dan Biosistem.

Selama mengikuti perkuliahan, penulis pernah menjadi asisten praktikum Praktikum Terpadu Mekanika dan Bahan Teknik, Teknik Mesin Irigasi dan Drainase dan Teknik Mesin Budi Daya Pertanian pada tahun ajaran 2013/2014.