25

KOPOLIMERISASI CANGKOK STIRENA DAN METIL

METAKRILAT PADA LATEKS KARET ALAM

BERPROTEIN RENDAH

KRISNAWATI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Kopolimerisasi Cangkok Stirena dan Metil Metakrilat pada Lateks Karet Alam Berprotein Rendah adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, November 2014

iv

ABSTRAK

KRISNAWATI. Kopolimerisasi Cangkok Stirena dan Metil Metakrilat pada Lateks Karet Alam Berprotein Rendah. Dibimbing oleh ETI ROHAETI dan SANTI PUSPITASARI.

Karet alam memiliki elastisitas yang baik tetapi tidak tahan terhadap panas serta mengandung protein tinggi yang dapat menyebabkan alergi bagi individu yang sensitif sehingga karet alam perlu dimodifikasi. Karet alam dimodifikasi menjadi material elastomer termoplastik melalui kopolimerisasi cangkok karet alam berprotein rendah dengan monomer vinil (stirena dan metil metakrilat, 1:1). Metode yang digunakan adalah kopolimerisasi emulsi dengan ragam nisbah karet alam terhadap monomer vinil 95:5 dan 85:15 melalui sistem semi kontinu dan batch, dengan amonium peroksidisulfat sebagai inisiator dan sodium dodesil sulfat sebagai surfaktan. Efisiensi dan nisbah cangkok tertinggi dihasilkan dari kopolimer dengan nisbah yaitu 85:15 yaitu 78% dan 23% untuk sistem semi kontinu, 84% dan 24% untuk sistem batch. Spektrum inframerah menunjukkan kemunculan gugus fungsi baru pada bilangan gelombang 699 cm-1 untuk C-H aromatik dari stirena dan 1729 cm-1 untuk C=O dari metil metakrilat. Perilaku pembengkakan menunjukkan bahwa kopolimer yang diperoleh lebih sukar membengkak karena memiliki susunan molekul yang lebih rapat.

Kata kunci: karet alam deproteinisasi, monomer vinil, kopolimerisasi cangkok

ABSTRACT

KRISNAWATI. Grafted Copolymerization of Styrene and Methyl Methacrylate onto Deproteinized Natural Rubber. Supervised by ETI ROHAETI and SANTI PUSPITASARI.

Natural rubber has good elasticity but not resistant to heat and contain high protein that can cause allergy to sensitive individuals. Natural rubber should be modified to thermoplastic elastomer through graft copolymerization of deproteinized natural rubber with vinyl monomers (styrene and methyl methacrylate, 1:1). The method involved was emulsion copolymerization in various ratio of natural rubber to vinyl monomers at 95:5 and 85:15 through semi-continuous and batch systems, using ammonium peroxydisulfate as inisiator and sodium dodecyl sulfate as surfactant. The highest grafting efficiency and the highest ratio were resulted from copolymer synthesis at ratio of 85:15 that is 78% and 23%, respectively for semi-continuous, 84% and 24%, respectively for batch system. The infrared spectrum showed the emergence of new functional groups on the wave number of 699 cm-1 for C-H aromatic of styrene and 1729 cm-1 for the C=O of methyl methacrylate. Swelling behavior showed that all of the copolymers were more difficult to swell due to tighter molecular structure.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada Departemen Kimia

KOPOLIMERISASI CANGKOK STIRENA DAN METIL

METAKRILAT PADA LATEKS KARET ALAM

BERPROTEIN RENDAH

KRISNAWATI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

Judul Skripsi : Kopolimerisasi Cangkok Stirena dan Metil Metakrilat pada Lateks Karet Alam Berprotein Rendah

Nama : Krisnawati NIM : G44100103

Disetujui oleh

Dr Eti Rohaeti, MS Pembimbing I

Santi Puspitasari, ST Pembimbing II

Diketahui oleh

Prof Dr Dra Purwantiningsih Sugita, MS Ketua Departemen

PRAKATA

Puji syukur kehadirat Allah SWT atas limpahan rahmat dan karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Penelitian berjudul “Kopolimerisasi Cangkok Stirena dan Metil Metakrilat pada Lateks Karet Alam Berprotein Rendah” ini dilaksanakan sejak bulan April 2014 sampai dengan Juli 2014 di Pusat Penelitian Karet Bogor.

Terima kasih penulis ucapkan kepada Dr Eti Rohaeti Azis, MS selaku pembimbing pertama dari Departemen Kimia FMIPA IPB dan Santi Puspitasari, ST selaku pembimbing kedua dari Pusat Penelitian Karet atas bimbingan dan sarannya serta kepada Direktur Pusat Penelitian Karet, Dr Chairil Anwar, MSc atas kesempatan yang telah diberikan sehingga penulis dapat melaksanakan kegiatan penelitian. Ungkapan terima kasih juga disampaikan kepada ayah, ibu, serta seluruh keluarga atas doa dan kasih sayangnya. Penulis juga mengucapkan terima kasih kepada Ibu Yati Nurhayati, Ibu Woro Andriani, Ibu Tri Haryani, Bapak Aos Kosasih dan Bapak Jaenal yang telah banyak membantu penulis dalam melaksanakan kegiatan penelitian. Ucapan terima kasih juga penulis tujukan kepada Muhammad Lutfi Arifianto dan Muhana Nurul Hidayah yang telah menemani berdiskusi selama penelitian.

Semoga karya ilmiah ini bermanfaat.

Bogor, November 2014

x

DAFTAR ISI

DAFTAR TABEL xi

DAFTAR GAMBAR xi

DAFTAR LAMPIRAN xi

PENDAHULUAN 1

Latar Belakang 1

METODE 2

Waktu dan Tempat Penelitian 2

Bahan dan Alat 3

Prosedur Penelitian 3

Karakterisasi Bahan Baku Lateks Pekat 3

Modifikasi Lateks Karet Alam 6

Karakterisasi Hasil Kopolimerisasi 7

HASIL DAN PEMBAHASAN 9

Karakteristik bahan baku lateks pekat 9

Deproteinasi lateks karet alam 10

Kopolimerisasi cangkok lateks DPNR dengan monomer vinil 11

SIMPULAN DAN SARAN 15

Simpulan 15

Saran 16

DAFTAR PUSTAKA 16

DAFTAR TABEL

1 Karakteristik bahan baku dan standar mutu lateks pekat 9

2 Karakteristik lateks deproteinasi 10

3 Efisiensi cangkok dan nisbah cangkok kopolimer 12

4 Perilaku swelling kopolimer 15

DAFTAR GAMBAR

1 Rangkaian alat kopolimerisasi cangkok. 7

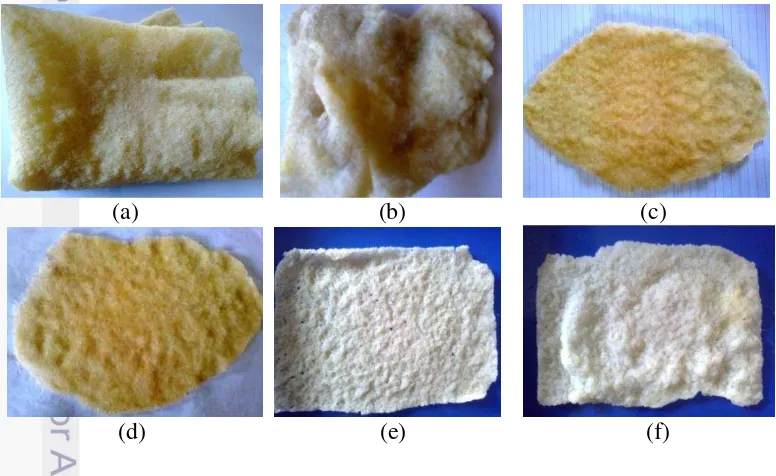

2 Spektrum inframerah lateks segar, lateks pekat dan lateks deproteinasi. 11 3 Spektrum inframerah pereaksi dan produk hasil cangkok. 13 4 Spektrum inframerah C=O (kiri) dan C-H aromatik (kanan). 13 5 Krep karet alam (a), karet alam deproteinasi (b), kopolimer (c) 14

DAFTAR LAMPIRAN

1 Bagan alir penelitian 18

25

PENDAHULUAN

Latar Belakang

Indonesia merupakan negara penghasil karet alam (Hevea brasiliensis Muell Arg) terbesar kedua di dunia setelah Thailand. Data statistik menunjukkan produksi karet alam Indonesia pada tahun 2012 mencapai 3,27 juta ton. Kuantitas tersebut memberikan kontribusi terhadap produksi karet alam dunia sebesar 27,06%. Namun, tingkat konsumsi karet alam domestik masih rendah yaitu sekitar 16%, sisanya 84% menjadi komoditas ekspor. Hal ini memberikan bukti bahwa industri barang jadi karet domestik belum berkembang dengan optimal sehingga diversifikasi produk barang jadi karet masih terbatas. Porsi penyerapan terbesar karet alam dimiliki oleh industri ban kendaraan bermotor mencapai 44% diikuti oleh industri alas kaki sebesar 22%, ban vulkanisir sebesar 15%, sarung tangan 15%, dan sisanya sebesar 4% untuk industri benang karet dan peralatan karet lainnnya (Ditjenbun 2012).

Karet alam diperlukan dalam pembuatan beraneka ragam produk dari kebutuhan rumah tangga, peralatan medis hingga bahan untuk konstruksi, dan transportasi karena memiliki elastisitas dan plastisitas yang baik sehingga mudah diolah. Namun demikian, karet alam juga memiliki kelemahan, antara lain tidak tahan terhadap panas dan oksidasi, tidak tahan terhadap pelarut hidrokarbon dan minyak, serta memiliki kandungan protein tinggi yang dapat memicu alergi terhadap individu yang sensitif (Ongarjnukool et al. 2012). Kelemahan karet alam perlu diatasi untuk meningkatkan nilai tambah dan daya gunanya. Salah satu upaya untuk mengatasi kelemahan karet alam dapat dengan memodifikasi molekulnya secara kimiawi. Teknik modifikasi kimiawi yang umum dilakukan pada lateks karet alam diantaranya yaitu hidrogenasi, epoksidasi, deproteinisasi, dan kopolimerisasi cangkok.

Kopolimerisasi cangkok merupakan suatu metode modifikasi dengan menempelkan monomer termoplastik pada polimer induk yang umumnya berupa elastomer (Bhattacharya dan Misra 2004). Teknik ini dapat menghasilkan material yang bersifat termoplastik sekaligus elastis disebut elastomer termoplastik (TPE). Material ini mudah dicetak dan didaur ulang sehingga tidak mencemari lingkungan. Penelitian tentang kopolimerisasi cangkok terhadap karet alam telah banyak dilakukan, salah satunya yaitu kopolimerisasi cangkok monomer vinil pada karet alam untuk menghasilkan material elastomer termoplastik. Keberadaan protein yang tinggi dalam karet alam dapat menghambat proses modifikasi dan menyebabkan alergi bagi individu yang sensitif sehingga harus dikurangi. Penggunaan karet alam berprotein rendah diharapkan dapat memaksimalkan proses modifikasi dan produknya dapat digunakan oleh individu yang sensitif.

2

peroksidisulfat menghasilkan efisiensi cangkok sebesar 99%. Utama dan Wijaja (2006) melakukan kopolimerisasi cangkok karet alam dan stirena sebagai pelapis berbasis air dengan efisiensi cangkok sebesar 97%.

Pada penelitian ini, dipelajari reaksi kopolimerisasi cangkok dengan monomer vinil (stirena dan metil metakrilat, 1:1) pada rantai molekul karet alam fasa lateks yang telah dideproteinisasi dengan urea. Penambahan monomer vinil pada rantai molekul karet alam akan meningkatkan sifat karet alam menjadi lebih kuat, kaku, tahan terhadap oksidasi dan memiliki daya rekat yang baik, sehingga pemanfaatan karet alam dalam industri dapat menjadi lebih luas. Kopolimer karet alam dengan monomer vinil cocok diaplikasikan untuk perekat, pelapis, agen kompatibiliser dalam pencampuran polimer secara fisik, aditif minyak lumas untuk peningkat indek viskositas dan industri alas kaki (sol sepatu). Kopolimerisasi ini menggunakan teknik emulsi yang menerapkan mekanisme radikal bebas dengan sistem semi kontinu dan batch. Keunggulan dari teknik emulsi ini ialah mampu memadukan 2 fase cair yang tidak saling larut, biaya rendah, dan ramah lingkungan. Dengan demikian pada akhir penelitian diharapkan dapat diketahui kondisi reaksi kopolimerisasi cangkok terbaik yang ditentukan berdasarkan karakterisasi sifat kopoli karet alam terdeproteinasi-stirena/metil metakrilat (poliisoprena-g-stirena/metil metakrilat).

METODE

Lateks karet alam yang digunakan dalam penelitian ini berupa latek pekat kadar amonia tinggi. Bahan ini dikarakterisasi terlebih dahulu sesuai dengan syarat mutu lateks pekat meliputi pengujian Kadar Jumlah Padatan (KJP), Kadar Karet Kering (KKK), viskositas, alkalinitas (kadar NH3), Waktu Kemantapan Mekanik (WKM), dan kadar nitrogen serta FTIR. Lateks selanjutnya dideproteinasi menggunakan urea. lateks karet alam terdeproteinisasi (Deproteinized Natural Rubber) dikarakterisasi sifatnya meliputi pengujian kadar nitrogen dan FTIR. Lateks deproteinasi dengan kadar nitrogen terendah digunakan dalam reaksi kopolimerisasi cangkok. Reaksi kopolimerisasi cangkok dijalankan dengan penambahan inisator Amonium Peroksidisulfat (APS) dan surfaktan Sodium Dodesil Sulfat (SDS). Kopolimer yang diperoleh diakhir reaksi diuji sifat kimianya meliputi pengujian konversi monomer (efisiensi cangkok dan nisbah komposisi cangkok), FTIR, dan perilaku pembengkakan (swelling test). Bagan alir penelitian dapat dilihat pada Lampiran 1.

Waktu dan Tempat Penelitian

Bahan dan Alat

Bahan utama dalam penelitian ini adalah lateks pekat kadar amonia tinggi (KKK 60%), campuran monomer vinil (stirena dan metil metakrilat), urea sebagai basa penghidrolisis protein. Sedangkan bahan pembantu terdiri atas surfaktan berupa Sodium Dodesil Sulfat (SDS), inisiator Amonium Peroksidisulfat (APS), akuades, pereaksi untuk karakterisasi sifat kimia dan fisika (aseton dan etil metil keton), sikloheksana, HCl, H2SO4, NaOH, dan H3BO3.

Alat-alat yang digunakan dalam penelitian ini adalah alat-alat kaca, labu leher tiga, hot plate, pengaduk magnet, neraca analitik, radas soxhlet, mantel pemanas, oven, termometer, desikator, viskometer Brookfield, mesin giling karet (Creeper), dan spektrometer FTIR.

Prosedur Penelitian

Karakterisasi Bahan Baku Lateks Pekat

Lateks karet alam yang digunakan dalam penelitian ini berupa lateks pekat kadar amonia tinggi. Bahan ini dikarakterisasi terlebih dahulu sesuai dengan syarat mutu lateks pekat meliputi pengujian Kadar Jumlah Padatan (KJP), Kadar Karet Kering (KKK), viskositas, alkalinitas (kadar NH3), Waktu Kemantapan Mekanik (WKM), dan kadar nitrogen serta FTIR.

Penentuan Kadar Jumlah Padatan (ASTM D1076-06)

Lateks ditimbang sebanyak 2,5 ± 0,5 g ke dalam cawan yang telah diketahui bobot kosongnya (W1). Setelah itu, ditambahkan akuades 1 mL dan digoyang hingga rata. Cawan berisi lateks dimasukkan ke dalam oven suhu 100 ± 2 ˚C, dibiarkan selama 2 jam lalu didinginkan di dalam desikator. Cawan berisi film kering ditimbang hingga bobot tetap dengan perbedaan berat tidak lebih dari 1 mg (W2). Penetapan ini dikerjakan 2 kali ulangan dengan perbedaan hasil tidak lebih dari 0,15%. Kadar jumlah padatan adalah rata-rata hasil dua kali pengerjaan. Perhitungan:

Kadar Jumlah Padatan (KJP %) = 100%

Keterengan:

W1 = Bobot contoh (g)

W2 = Bobot padatan kering (g)

Penentuan Kadar Karet Kering (ASTM D1076-06)

4

terbentuk krep, penggilingan dilanjutkan agar tebal krep maksimum 2 mm. Krep dikeringkan di dalam oven suhu 70 ˚C hingga tidak terdapat bintik-bintik putih. Krep yang telah kering didinginkan di dalam desikator kemudian ditimbang. Pengeringan dan penimbangan diulangi sampai bobot tetap (WK) dengan perbedaan berat tidak lebih dari 1 mg. Penetapan dilakukan 2 kali ulangan dengan perbedaan hasil tidak lebih dari 0,2%. Hasil dari KKK adalah rata-rata dari 2 kali ulangan tersebut.

Penentuan Total Alkalinitas (Kadar NH3) (ASTM D1076-06)

Contoh berupa lateks kira-kira 5 g dimasukkan ke dalam botol timbang lalu ditimbang dengan ketelitian 1 mg (W1). Lateks dituangkan ke dalam Erlenmeyer berisi akuades 300 mL. Botol timbang berisi lateks sisa ditimbang kembali (W2), perbedaan bobot botol timbang adalah bobot contoh (W). Selanjutnya lateks dititrasi dengan HCl 0,1 N dengan indikator metil merah hingga terjadi perubahan warna dari kuning menjadi jingga. Alkalinitas dihitung sebagai gram NH3 per 100 gram lateks sebagai berikut:

Total alkalinitas dihitung sebagai % NH3 dalam fasa lateks = (1,7 V N) / W

Keterangan:

N = Normalitas larutan HCl (N)

V = Volume HCl 0,1 N yang dibutuhkan (mL) W = Bobot contoh (g) = (W1-W2).

Penentuan Waktu Kemantapan Mekanik (ASTM D1076-06)

Lateks ditimbang sebanyak 100 g lalu dihomogenkan ke dalam Erlenmeyer 250 mL. Kadar jumlah padatan diturunkan menjadi 55 ± 0,2% dengan cara ditambahkan larutan amonia 1,6% (KJP bahan ditentukan terlebih dahulu). Lateks dipanaskan di atas penangas air hingga suhu 36-37 ˚C. Lateks tersebut disaring dengan penyaring 80 mesh ke dalam wadah hingga diperoleh 80 g hasil saringan.

lebih dari 5%. Waktu pemantapan mekanik (WKM) ditentukan dari rata-rata 2 kali ulangan tersebut. (Pengujian tidak lebih dari 24 jam).

Perhitungan:

Volume larutan amonia yang ditambahkan (V)

WKM = sesuai dengan waktu yang ditunjukkan saat akhir pengamatan, dinyatakan dalam detik).

Penentuan viskositas dengan viskometer Brookfield (BSN 1998)

Viskometer dihubungkan ke sumber listrik, kemudian dipasang spindel yang sesuai dengan kekentalan lateks yaitu spinder nomor 1. Spindel dicelupkan ke dalam contoh yang akan diukur, lalu ketinggian viskometer diatur sampai spindel tercelup seluruhnya (jarum dipastikan berada pada posisi nol). Kecepatan viskometer diatur (60 rpm), kemudian pengukuran dilakukan dengan menekan tombol ON. Spindel dibiarkan berputar selama kira-kira 30 detik untuk menghasilkan viskositas yang tepat. Setelah jarum penunjuk stabil, tombol penjepit ditekan agar jarum tidak berubah posisi. Alat dimatikan dengan memindahkan posisi ON ke OFF. Kemudian skala angka yang ditunjukkan dicatat, dan dikalikan dengan faktor pengali atau faktor konversi yang disesuaikan dengan kecepatan spindel dan nomor spindel yang digunakan yaitu satu. Setelah pengukuran selesai, spindel dinaikkan dengan memutar tuas pengatur ketinggian viskometer. Spindel dilepaskan dari alat (jarum dipastikan kembali berada pada posisi nol). Pengukuran dilakukan sebanyak 3 kali ulangan.

Penetapan Kadar Nitrogen (ISO 1656: 2006)

6

buret 10 mL sampai warna berubah dari kuning menjadi jingga, volume titrasi dicatat sebagai Vc (mL). Blangko juga dititrasi dengan cara yang sama dan dicatat volume titrasinya sebagai Vb (mL).

Perhitungan:

Kadar Nitrogen (%) =

Modifikasi Lateks Karet Alam

Lateks yang telah dikarakterisasi selanjutnya dideproteinasi menggunakan urea kemudian lateks karet alam terdeproteinisasi (Deproteinized Natural Rubber) dikarakterisasi sifatnya meliputi pengujian kadar nitrogen dan FTIR. Hasil analisis FTIR karet alam terdeproteinisasi dibandingkan dengan spektrum FTIR karet alam dan lateks karet alam pekat. Lateks dengan kadar nitrogen terendah digunakan dalam reaksi kopolimerisasi cangkok. Reaksi kopolimerisasi cangkok dijalankan dengan penambahan inisiator Amonium Peroksidisulfat (APS) dan surfaktan Sodium Dodesil Sulfat (SDS).

Deprotenisasi Lateks Karet Alam (Kawahara and Chaikumpollert 2012)

Lateks pekat (KKK 57,19%) ditimbang 600 g lalu ditambah urea dan 1% (b/b) larutan Sodium Dodesil Sulfat (SDS). Konsentrasi urea ditetapkan sebesar 0,05%; 0,075%; dan 0,1% (b/b) terhadap bobot lateks. Campuran lateks dengan urea dan surfaktan diinkubasi pada suhu 30oC selama 1,5 jam. Lateks pekat yang telah diinkubasi selanjutnya diencerkan dengan penambahan 1% (b/b) larutan surfaktan hingga KKK lateks menjadi 30%. Pemisahan lateks terdeproteinisasi dengan fasa air (sisa urea dan protein terikat urea) dilakukan dengan teknik sentrifugasi sebanyak 2 kali. Kadar nitrogen lateks terdeproteinsasi selanjutnya ditentukan untuk menghitung penurunan kadar protein dalam lateks karet alam terdeproteinasi. Lateks terdeproteinasi dengan spesifikasi terbaik akan digunakan sebagai bahan baku pembuatan elastomer termoplastik.

Kopolimerisasi Cangkok Lateks Karet Alam Terdeproteinsasi dengan Campuran Monomer (Stirena dan Metil Metakrilat)

(Sondari et al. 2010 dan Charmondusit 1998)

Kopolimerisasi cangkok dilakukan dengan 2 sistem polimerisasi emulsi, yaitu sistem semi kontinu dan batch. Nisbah karet alam terhadap stirena dan metil metakrilat ditetapkan pada 95:5 dan 85:15. Sedangkan nisbah stirena terhadap metil metakrilat diatur pada 1:1.

suhu reaksi yang ditetapkan 70oC selama 6 jam. Campuran stirena dan metil metakrilat ditambahkan ke dalam reaktor tetes demi tetes sebanyak 2,6316 g untuk nisbah 95:5 dan 8,8235 g untuk 85:15.

Sistem batch: Semua bahan (surfaktan SDS dan campuran monomer) dimasukkan ke dalam lateks lalu ke dalam reaktor dialirkan gas N2 selama 30 menit disertai dengan pengadukan 300 rpm untuk mendesak keluar gas O2. Inisiator APS 1% (b/b) ditambahkan ketika suhu campuran telah mencapai suhu reaksi yang ditetapkan 70oC selama 6 jam. Rangkaian alat kopolimerisasi cangkok disajikan pada Gambar 1.

Gambar 1 Rangkaian alat kopolimerisasi cangkok.

Setelah reaksi kopolimerisasi cangkok selesai, lateks digumpalkan menggunakan aseton. Gumpalan karet yang diperoleh selanjutnya digiling menjadi berbentuk krep. Karet krep dikeringkan dalam oven pada suhu 70oC.

Karakterisasi Hasil Kopolimerisasi

Kopolimer yang diperoleh diakhir reaksi diuji sifat kimianya meliputi pengujian konversi monomer (efisiensi cangkok dan nisbah komposisi cangkok), FTIR, dan uji perilaku pembengkakan (swelling test).

Pengujian Konversi Monomer (Charmondusit etal 1998)

Konversi monomer dalam reaksi dapat diketahui dari persen efisiensi dan nisbah cangkok. Sebelum ditentukan persen efisiensi dan nisbah cangkok, contoh hasil kopolimerisasi diekstraksi terlebih dahulu. Contoh sebanyak 5 g (W1) disiapkan dalam kertas saring dibentuk timbel lalu dimasukkan ke dalam radas soxhlet. Reaksi soxhletasi selama 24 jam dengan pelarut aseton : etil metil keton (1:1). Hasil kopolimerisasi yang telah diekstraksi dikeringkan dalam oven pada

suhu 50 ˚C lalu ditimbang (W2). Perhitungan:

8

Bobot MV awal = bobot stirena bobot MMA yang ditambahkan saat reaksi

Bobot MV tercangkok=

FK (Faktor Koreksi) =

*MV (Monomer Vinil) HK (Hasil Kopolimerisasi)

Pengujian FTIR

Produk elastomer termoplastik diuji spektrum inframerah dengan spektrofotometer FTIR. Alat ini bekerja berdasarkan energi vibrasi molekul apabila disinari oleh laser. Pembacaan spektrum akan diketahui intensitas serapan, bilangan gelombang, gugus fungsional dan jenis ikatan. Uji FTIR dilakukan untuk memastikan hasil kopolimer lateks karet alam-stirena/metil metakrilat telah terbentuk. Instrumen yang digunakan adalah FTIR merk Nicolet iS5 produk Thermo Scientific pada rentang bilangan gelombang 4000-400 cm-1 dan perangkat lunak OMNIC untuk pembacaan dan analisis.

Uji Perilaku Pembengkakan (Swelling test)

Kopolimer hasil ekstraksi dipipihkan dengan mesin penggiling hingga ketebalan 0,2 mm lalu dipotong membentuk lingkaran dengan diameter 4 cm dan ditimbang (Wo). Potongan tersebut direndam dalam sikloheksana hingga tercelup seluruhnya selama 75 menit, lalu ditimbang kembali (Wi). Kemudian ditentukan nilai swelling rasio dan swelling indeks.

Perhitungan:

Swelling rasio =

HASIL DAN PEMBAHASAN

Karakteristik bahan baku lateks pekat

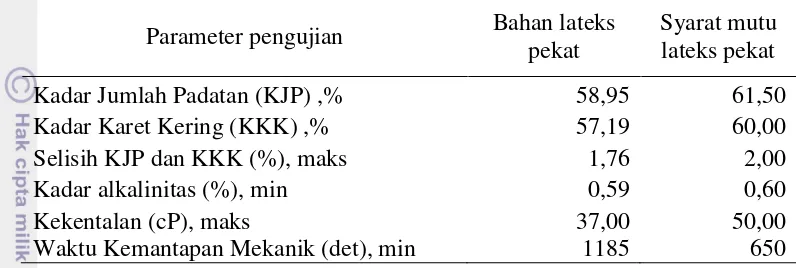

Tabel 1 Karakteristik bahan baku dan standar mutu lateks pekat

Parameter pengujian Bahan lateks pekat

Kekentalan (cP), maks 37,00 50,00

Waktu Kemantapan Mekanik (det), min 1185 650

Hasil karakterisasi bahan baku lateks pekat meliputi penentuan kadar karet kering (KKK), kadar jumlah padatan (KJP), kadar alkalinitas (amonia), waktu kemantapan mekanik (WKM), dan viskositas disajikan dalam Tabel 1 dan Lampiran 2. Nampak bahwa mutu bahan baku lateks belum memenuhi syarat mutu lateks pekat yang baik berdasarkan SNI 06-3139-1992 untuk lateks pekat kadar amonia tinggi. Nilai KKK dan KJP masih berada di bawah standar mutu. Nilai KKK menunjukkan jumlah karet yang terdapat dalam lateks sedangkan KJP menunjukkan total padatan dalam lateks. Nilai KKK dan KJP dipengaruhi oleh umur tanaman dan kondisi geografis tanaman karet yang disadap. Selisih KJP dan KKK menyatakan jumlah bahan non karet yang terdapat dalam lateks, bahan non karet ini umumnya berupa pengotor. Lateks yang digunakan memiliki selisih KJP dan KKK yang berada di bawah batas maksimal standar mutu, artinya kandungan bahan non karet (pengotor) dalam lateks ini masih memenuhi standar mutu. KKK yang rendah kemungkinan juga dipengaruhi oleh efisiensi mesin sentrifugasi pengolah lateks kebun menjadi lateks pekat yang rendah, akibatnya tidak dapat memisahkan karet dengan air dalam lateks dengan optimal.

Kadar alkalinitas lateks dinyatakan oleh kadar amonia yang terkandung di dalamnya. Menurut Triwijoso dan Siswantoro (2008), amonia digunakan sebagai pengawet agar lateks tetap dalam kondisi cair dengan cara meningkatkan pH dan menghambat pertumbuhan dan membunuh bakteri (bakterisida). Kadar amonia lateks ini belum memenuhi standar mutu lateks pekat kadar amonia tinggi karena berada di bawah batas minimum kadar yang diharapkan. Penurunan kadar amonia dalam lateks kemungkinan disebabkan karena penguapan amonia selama masa penyimpaan lateks pekat.

10

Waktu kemantapan mekanik (WKM) menunjukkan waktu ketahanan lateks terhadap pengaruh mekanik (misal pengadukan), seperti ketahanan untuk menggumpal (koagulasi). Dengan nilai WKM yang tinggi diharapkan lateks tidak mengalami koagulasi ketika direaksikan dengan monomer vinil sehingga reaksi kopolimerisasi cangkok berlangsung dengan baik.

Deproteinasi lateks karet alam

Karet alam mengandung protein yang memiliki potensi alergi bagi konsumen atau pengguna produk karet yang sensitif (Tanaka et al. 1996) serta dapat menghambat kemampuan modifikasi karet alam karena dapat menghalangi zat modifier langsung menuju ke pusat reaksi (molekul poliisoprena) (Gelling 1991) dan sebagai penangkap radikal bebas (radical scavenger). Untuk meminimalisir hambatan tersebut serta memaksimalkan proses modifikasi lateks maka dilakukan deproteinasi terlebih dahulu terhadap bahan baku lateks. Nitrogen dalam lateks berasal dari protein sehingga dapat mewakili besarnya kadar protein dengan perkiraan faktor koreksi 6,25 (BSN 2000). Lateks dengan kadar nitrogen yang terendah selanjutnya digunakan sebagai bahan baku pada reaksi kopoloimerisai cangkok (Lampiran 3).

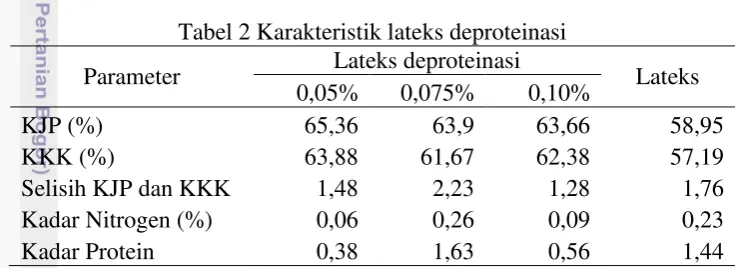

Tabel 2 Karakteristik lateks deproteinasi

Parameter Lateks deproteinasi Lateks 0,05% 0,075% 0,10%

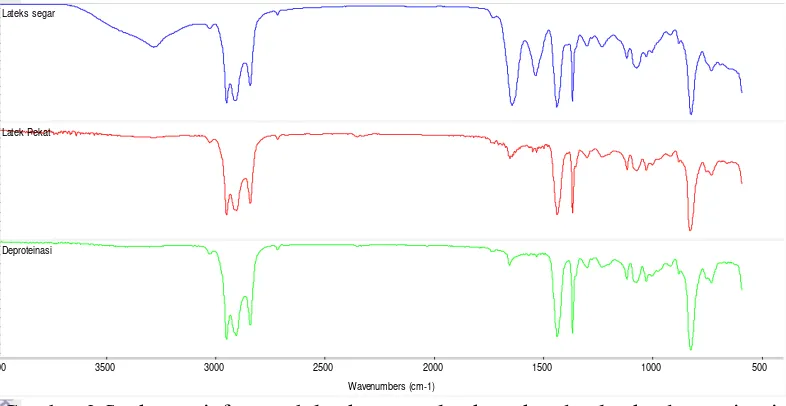

Gambar 2 Spektrum inframerah lateks segar, lateks pekat dan lateks deproteinasi.

Spektrum pada Gambar 2 merupakan spektrum inframerah lateks karet alam segar, lateks karet alam pekat, dan karet alam terdeproteinisasi. Pada spektrum inframerah lateks karet alam segar tampak pita serapan yang tajam pada bilangan gelombang sekitar 3292 cm-1 milik gugus amina N-H, 1545 cm-1 milik gugus N-H, dan serapan C=O amida pada 1652 cm-1 (Pavia et al. 2009) yang terdapat pada struktur rantai molekul protein. Selanjutnya pada spektrum inframerah lateks karet alam pekat, tidak dijumpai pita serapan pada panjang gelombang 3292 cm-1 dan 1652 cm-1 tetapi masih terdapat serapan pada bilangan gelombang 1540 cm-1 dengan intensitas yang lebih rendah dibandingkan dengan spektrum inframerah lateks karet alam segar. Hal ini diperkirakan karena ikatan N-H pada bilangan gelombang 3292 cm-1 lebih lemah daripada pada bilangan gelombang 1540 cm-1 sehingga dapat hilang ketika proses pemekatan lateks karet alam segar menjadi lateks karet alam pekat. Faktor ini yang mendasari pemilihan lateks karet alam pekat sebagai bahan baku dalam modifikasi karet dibandingkan lateks karet alam segar. Ikatan N-H pada bilangan gelombang 1540 cm-1 yang lebih kuat hanya dapat diputus dengan proses deproteinisasi. Spektrum inframerah pada karet alam terdeproteinisasi sudah tidak memiliki pita serapan pada bilangan gelombang 1540 cm-1 sehingga membuktikan bahwa ikatan N-H pada bilangan gelombang tersebut hanya dapat diuraikan dengan teknik deproteinisasi secara hidrolisis urea yang dilanjutkan dengan pencucian menggunakan mesin sentrifugasi.

Kopolimerisasi cangkok lateks DPNR dengan monomer vinil (stirena dan metil metakrilat)

12

polimerisasi ini melibatkan polimerisasi monomer dalam bentuk emulsi sehingga proses polimerisasi mudah dikontrol. Syarat agar polimerisasi ini dapat berlangsung ialah adanya monomer, air, inisiator yang larut dalam air, dan surfaktan. Reaksi kopolimerisasi dijalankan dengan dua sistem, yaitu sistem semi kontinu dan batch. Sistem semi kontinu (SK) adalah sistem polimerisasi dengan penambahan bahan ke suatu wadah secara bertahap sedangkan sistem batch semua bahan dicampur langsung dalam satu wadah (Budianto et al. 2008). Hasil kopolimerisasi dibuat dalam bentuk krep dan ditentukan persen konversi monomer meliputi efisiensi dan nisbah cangkok (Lampiran 6).

Ukuran keberhasilan kopolimerisasi ini dapat dilihat dari persen efisiensi dan nisbah cangkok. Efisiensi cangkok merupakan perbandingan antara bobot monomer vinil tercangkok dengan bobot monomer vinil mula-mula. Efisiensi cangkok yang dihasilkan pada sistem semi kontinu dan batch relatif sama yaitu berada pada kisaran 77-84% (Tabel 3). Namun, bila ditinjau dari masing-masing sistem tersebut, dapat dilihat bahwa nisbah 85:15 merupakan nisbah dengan efisiensi yang paling tinggi. Pada sistem semi kontinu, efisiensi cangkok nisbah 85:15 lebih tinggi sebesar 0,34% dibandingkan nisbah 95:5, sedangkan pada sistem batch diperoleh perbedaan sebesar 3,77% antara nisbah 85:15 dan 95:5.

Nisbah cangkok adalah perbandingan antara bobot monomer vinil yang tercangkok dengan bobot karet alam. Nilai ini menunjukkan seberapa besar bagian karet alam yang berhasil dicangkok oleh monomer vinil. Berdasarkan Tabel 3, baik sistem semi kontinu maupun batch dapat dilihat bahwa nisbah cangkok kopolimer nisbah 85:15 lebih tinggi dibandingkan 95:5 dengan perbedaan sebesar 16,03% untuk sistem semi kontinu dan 17,47% untuk batch. Hal ini karena semakin meningkat konsentrasi monomer maka akan semakin tinggi pula nisbah cangkok yang dihasilkan.

Tabel 3 Efisiensi cangkok dan nisbah cangkok kopolimer

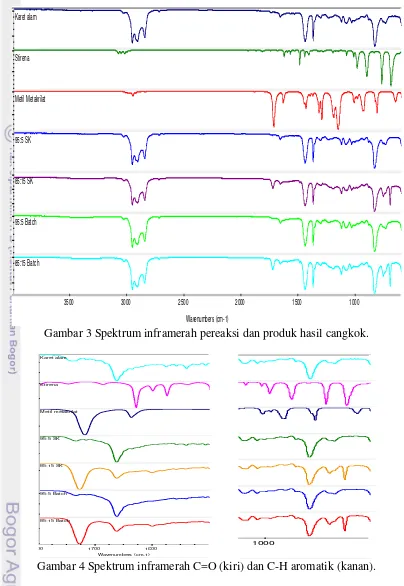

Gambar 3 Spektrum inframerah pereaksi dan produk hasil cangkok.

Gambar 4 Spektrum inframerah C=O (kiri) dan C-H aromatik (kanan).

Keberhasilan kopolimerisasi cangkok juga dapat dilihat melalui analisis spektrum inframerah (Lampiran 7). Hal ini dapat dilakukan dengan cara membandingkan spektrum pereaksi berupa karet alam, stirena, dan metil metakrilat dengan produk (Gambar 3). Sampel hasil kopolimerisasi yang dianalisis dengan FTIR telah diekstraksi terlebih dahulu menggunakan aseton:etil metil keton (1:1). Ekstraksi ini bertujuan memisahkan monomer vinil yang tidak

7:0

ction time: Tue Jul 08 11:59:40 2014 (GM

14

tercangkok ke dalam karet alam sehingga kemunculan gugus fungsi baru dalam sampel hasil kopolimer dapat membuktikan telah terjadinya proses cangkok.

Karakteristik karet alam dapat dilihat pada bilangan gelombang 1663 cm-1 milik vibrasi ulur C=C dari unit poliisoprena, 834 cm-1 milik vibrasi tekuk =C-H, 1375 cm-1, dan 1450 cm-1 milik vibrasi tekuk C-H serta adanya bilangan gelombang 2850 cm-1 dan 3000 cm-1 milik vibrasi regangan C-H. Karakteristik stirena dapat dilihat pada bilangan gelombang 3000 cm-1 milik vibrasi regangan C-H, 1629 cm-1 dan 1600 cm-1 milik vibrasi regang C=C, 772-693 cm-1 milik aromatik monosubstitusi, 1000-900 cm-1 milik =C-H vinil, dan 1493 cm-1 milik C=C aromatik. Sedangkan untuk metil metakrilat dapat dilihat pada 2954 cm-1 milik C-H, 1719 cm-1 milik C=O terkonjugasi α,β C=C, dan 1638 cm-1 untuk serapan C=C (Pavia et al. 2009). Sesudah cangkok, pada produk (hasil kopolimer cangkok) muncul bilangan gelombang 699 cm-1 dan 1729 cm-1 yang sebelumnya tidak dimiliki oleh karet alam. Bilangan gelombang 699 cm-1 merupakan vibrasi senyawa aromatik monosubtitusi yang dimiliki oleh stirena dan bilangan gelombang 1729 cm-1 merupakan C=O terkonjugasi α,β C=C yang berasal dari metil metakrilat, lebih jelasnya dapat dilihat pada Gambar 4. Kopolimer yang berhasil menunjukkan keberadaan gugus fungsi baru dari monomer vinil yang ditambahkan adalah kopolimer 85:15 SK dan 85:15 batch. Sedangkan untuk kopolimer 95:5 SK dan 95:5 batch terlihat sama dengan spektrum karet alam sebelum perlakuan baik karet alam biasa maupun yang telah dideproteinasi. Hal ini disebabkan karena konsentrasi monomer vinil cukup rendah sehingga intensitasnya juga rendah.

(a) (b) (c)

(d) (e) (f)

Gambar 5 Krep karet alam (a), karet deproteinasi (b), kopolimer 95:5 SK (c), kopolimer 95:5 batch (d), kopolimer 85:15 SK (e), dan kopolimer 85:15 batch (f).

warna lebih terang, tekstur yang lebih kaku, keras dan lebih rapat, berbeda halnya dengan nisbah 95:5 yang masih mirip dengan karet alam asli karena konsentrasi yang kecil. Adanya penambahan gugus fungsi baru mempengaruhi struktur karet alam sehingga teksturnya menjadi lebih kaku, keras dan rapat.

Keberhasilan pembentukan kopolimer dapat juga dilihat dari perilaku pengembangan (swelling rasio dan swelling indeks) (Tabel 4 dan Lampiran 8). Keduanya menunjukkan ketahanan polimer terhadap pelarut tertentu. Swelling indeks merupakan perbandingan antara bobot awal dan akhir sampel. Swelling indeks yang semakin kecil menunjukkan bahwa sampel mengalami pembengkakan yang besar daripada sebelumnya. Pada Tabel 4, dapat kita ketahui bahwa nilai swelling indeks karet kopolimer lebih besar dibandingkan dengan karet sebelum perlakuan kopolimerisasi. Hal ini menunjukkan bahwa kemampuan membengkak karet kopolimer lebih lemah dibandingkan karet sebelum perlakuan. Karet yang sudah dikopolimerisasi cangkok dengan monomer vinil akan memiliki susunan molekul yang lebih rapat akibatnya molekulnya menjadi lebih sukar bergerak, sehingga ketika terdapat molekul dari pelarut yang lebih kecil, karet alam kopolimer lebih sukar membengkak.

Tabel 4 Perilaku swelling kopolimer

Sampel Swelling rasio(%) Swelling indeks(%)

L-DPNR 88,63 11,37

16

Saran

Pada penelitian selanjutnya disarankan mengatur komposisi lateks terhadap monomer (stirena dan metil metakrilat) lebih tinggi dari 85:15, memvariasikan perbandingan stirena terhadap metil metakrilat selain 1:1, dan mengatur keseragaman kecepatan tetes monomer serta memperhatikan proses penggumpalan dengan acuan penurunan pH lateks menjadi 5. Untuk mengkonfirmasi terbentuknya poliisoprena-g-stirena/metil metakrilat perlu dilakukan uji tambahan meliputi sifat termal (DSC, TGA), morfologi permukaan (SEM), serta kopoliomer yang diperoleh diaplikasikan dalam pembuatan kompon dan vulkanisat karet kemudian diuji sifat mekaniknya (elastisitas, kekerasan).

DAFTAR PUSTAKA

[ASTM] American Society Testing and Material. 2010. ASTM D1076-06: Standard Specification for Rubber-Concentrated, Ammonia Preserved, Creamed, and Centrifuged Natural Latex. West Conshohocken (US): ASTM International.

Bhattacharya A, BN Misra. 2004. Grafting: a versatile means to modify polymers techniques, factors, and applications. Prog. Polym. Sci. 29: 767–814.

[BSN] Badan Standar Nasional. 1992. SNI 06-3139-1992: Lateks pekat karet alam pusingan dan dadih tipe pengawet ammonia. Jakarta (ID): Badan Standardisasi Nasional.

[BSN] Badan Standar Nasional. 1998. SNI 06-4558-1998: Cara uji viskositas larutan karboksimetil selulosa. Jakarta (ID): Badan Standar Nasional. [BSN] Badan Standar Nasional. 2000. SNI 06-1903-2000: Standard Indonesian

Rubber (SIR). Jakarta (ID): Badan Standar Nasional.

Budianto E, Noverra MN, Tresye U. 2008. Pengaruh teknik polimerisasi emulsi terhadap ukuran partikel kopoli(stirena/butil akrilat/metil metakrilat. MAKARA J Sci. 12(1): 15-22.

Charmondusit K, S Kiatkamjornwong, P Prasessarakich. 1998. Grafting of methyl methacrylate and styrene onto natural rubber. J. Sci. Chula. Univ. 23(2): 167-181.

Che Man SH, AS Hashim, HM Akil. 2008. Studies on the curing behavior and mechanical properties of styrene/methyl methacrylate grafted deproteinized natural rubber latex. J. Polym. Res. 15(5): 357-364.

Gelling IR. 1991. Epoxidised natural rubber. J. Nat. Rubb. Res. 6: 184.

[Ditjenbun] Direktorat Jendral Perkebunan. 2012. Statistik Perkebunan: Karet. Jakarta (ID): Ditjenbun.

[ISO] International Organization for Standardization. 2006. ISO 1656: Spesifies the application module for component grouping. Switzerland (CH): ISO. Kawahara S, O Chaikumpollert. 2012. Nanomatrix Structure Formed for Natural

Rubber. GIGAKU. 1: 1-8.

Kusumastuti CB. 2007. Perbandingan sifat vulkanisat dari beberapa jenis karet siklo. [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Odian G. 1991. Principles of Polymerization Fourth Edition. New York (US): J Wiley.

Ongarjnukool NK, Pitchapa P, Surakit T. 2012. Grafted deproteinized natural rubber as an modifier in styrene-methyl methacrylate copolymer sheet. J. Chem. Chem. Eng. 6: 698-707.

Pavia DL, GM Lampman, GS Kriz, JR Vyvyan. 2009. Introduction to Spectroscopy Fourth Edition. Belmont (US): PrePress PMG.

Sondari D, A Haryono, M Ghozali, A Randy, KA Suhardjo, A Basuki, Surasno. 2010. Pembuatan elastomer termoplastik menggunakan inisiator potassium persulfate dan ammonium peroxydisulfate. JUSAMI. 12(1) : 41–45.

Tanaka Y, T Sakai, Y Hioki, M Kojima, A Kuga. 1996. Highly purified natural rubber, preparation of anionic latex and its physical properties. Nih. Gom. Kyou. 69(1): 553–555.

Triwijoso SU, O Siswantoro. 1989. Pedoman Teknis Pengawetan dan Pemekatan Lateks Hevea. Bogor (ID): Balai Penelitian Perkebunan Bogor.

Utama M, K Widjaja. 2006. Production of natural rubber grafted styrene copolymer latex as water base coatings. JAI. 32(2): 89-101.

18

Lampiran 1 Bagan alir penelitian

Karakterisasi: Kadar Karet Kering, Kadar Jumlah Padatan, Alkalinitas, Viskositas, Waktu Kemantapan Mekanik, dan Kadar Nitrogen

Deproteinasi Lateks karet alam

Lateks karet alam berprotein rendah

Kopolimer nisbah 95:5 dan 85:15 (karet alam : monomer (stirena & MMA) Urea

Kopolimerisasi

cangkok

Monomer vinil (stirena, metil metakrilat) Inisiator : Amonium peroksidisulfat Surfaktan : Sodium dodesil sulfat

Penggumpalan Aseton

Gumpalan kopolimer

Penggilingan

Krep kering

Lampiran 2 Karakteristik lateks pekat bahan baku

Penetapan kadar jumlah padatan (KJP)

Ulangan

Penetapan kadar karet kering (KKK)

Ulangan

Penetapan kadar alkalinitas (kadar amonia)

20

Lampiran 3 Formulasi deproteinasi dan penetapan kadar nitrogen

Kode

Contoh perhitungan untuk DPNR urea 0,05%

Lateks sebanyak 600 g ditambahkan urea 0,05% terhadap bobot lateks tersebut dengan konsentrasi urea sebesar 50% (b/b). Larutan urea yang ditambahkan menjadi 0,05/100 x 100/50 x 600 g = 0,6 g lalu diinkubasi pada suhu

30 ˚C selama 90 menit. Kemudian diencerkan menggunakan SDS 0,1% menjadi

KKK 30% dan disentrifugasi 2 kali.

V1 KKK1 = V2 KKK2 700 mL 57.19% = V2 30%

V2 = 1334 mL

Sampel Uji Bobot

Lampiran 4 Komposisi reaksi kopolimerisasi cangkok

22

Perhitungan:

Contoh 95:5 , dengan perbandingan stirena dengan metil metakrilat = 1:1 Bobot Lateks = 50 g

Bobot monomer = 5/95 x 50 g = 2,6316 g

Maka masing-masing monomer sebanyak ½ x 2,6316 = 1,3158 g Untuk stirena kemurnian 89.44%* = 100/89,44 x 1,3158 = 1,4712 g Untuk metil metakrilat 100% = 100/100 x 1,3158 = 1,3158 g Total monomer yg digunakan = 1.4712 g + 1,3158 = 2,7870 g SDS 2% dari total monomer = 100/15 x 2/100 x 2,7870 g = 0,3716 g APS 1% dari total monomer = 100/8 x 1/100 x 2,7870 g = 0,3484 g

*Penetapan kemurnian stirena

Ulangan

Bobot stirena (g)

Bobot setelah oven

% Kemurnian stirena 1 jam 2 jam 3 jam

1 20,0049 19,1108 18,3121 17,8922 89,44

% Kemurnian stirena =

= 89,44%

Lampiran 5 Reaksi kopolimerisasi cangkok melalui pembentukan radikal bebas (Che Man et al. 2008)

Tahap propagasi

Propagasi pada stirena

24

25 Lampiran 6 Penentuan konversi monomer (efisiensi cangkok dan nisbah cangkok)

Kode Bobot MV

MV = monomer vinil (stirena-metil metakrilat) b

26

Contoh perhitungan:

W1 = 5,0231 g

W2 = 4,9191 g

Bobot MV tidak tercangkok = W1-W2 = 5,0231 g – 4,9191 g = 0,1040 g Bobot MV awal = 2,8050 g

FK =

=

= 6,2178 g

Bobot MV tercangkok=

=

= 2,1584 g

= 76,95%

28

Lampiran 8 Pengujian perilaku swelling karet alam dan kopolimer

Sampel Uji Bobot sampel (g)

Bobot setelah perendaman(g)

Swelling rasio (%)

Swelling indeks (%)

L-DPNR 1 1,1946 10,8060 88,95 11,05 2 1,2883 11,0176 88,31 11,69 95:5 SK 1 1,3726 5,5204 75,14 24,86 2 1,0305 4,3972 76,56 23,44 85:15 SK 1 0,8801 5,4026 83,71 16,29 2 1,1425 5,5998 79,60 20,40 95:5 B 1 1,2484 6,1708 79,77 20,23 2 1,2409 5,2976 76,58 23,42 85:15 B 1 1,0965 9,3784 88,31 11,69

2 1,0876 8,9247 87,81 12,19

Contoh perhitungan:

Swelling rasio = –

= 88,95%

Swelling indeks =

RIWAYAT HIDUP

Krisnawati, lahir di Tanjungpinang, Kepulauan Riau, 15 Juni 1990. Penulis adalah anak ketiga dari pasangan Bapak Kliwon dan Ibu Halimah. Penulis mempunyai 2 orang kakak bernama Budiman dan Rusdiana serta 1 orang adik bernama Zuriwan Afryadisah Putra. Penulis mengawali pendidikan di SD Pulau Manik (1997-1999), SDN 010 Bintan Timur (2000-2004). Kemudian melanjutkan ke SMPN 2 Bintan timur (2004-2005) dan SMPN 7 Tanjungpinang Timur (2005-2007). Penulis juga melanjutkan pendidikan ke SMAN 2 Tanjungpinang (2007-2010). Penulis diterima di Institut Pertanian Bogor melalui jalur SNMPTN pada tahun 2010.