PRODUKSI BIOPELET DAN BIOBRIKET DARI AMPAS SEDUHAN DAN

CANGKANG BIJI KOPI DENGAN DAN TANPA PRA PERLAKUAN

BAHAN PADA BERBAGAI KOMPOSISI PEREKAT

IKA REZVANI APRITA

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa tesis berjudul Produksi Biopelet dan Biobriket Ampas Seduhan dan Cangkang Biji Kopi Dengan dan Tanpa Pra Perlakuan Bahan Pada Berbagai Komposisi Perekat adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, November 2016

Ika Rezvani Aprita

RINGKASAN

IKA REZVANI APRITA. Produksi Biopelet dan Biobriket Ampas Seduhan dan Cangkang Biji Kopi Dengan Dan Tanpa Pra Perlakuan Bahan Pada Berbagai Komposisi Perekat. Dibimbing oleh MUHAMMAD ROMLI, SUPRIHATIN dan GUSTAN PARI

Kebutuhan energi yang terus meningkat, dan disisi lain sumber energi dari bahan baku fosil yang berasal dari sumber daya alam semakin menipis. Sumber energi alternatif yang terbarukan seperti biobriket dan biopelet yang berasal dari biomassa atau limbah menjadi salah satu solusi dari permasalahan ini. Sektor agro industri yang terus tumbuh dan berkembang mempunyai potensi untuk menghasilkan limbah baik pada saat proses persiapan bahan baku dan proses produksi maupun pada proses pengolahannya. Ampas kopi dan cangkang biji kopi merupakan limbah yang dihasilkan pada proses produksi dan pengolahan biji kopi. Limbah biomassa ini berpotensi digunakan sebagai bahan baku pembuatan biobriket dan biopelet karena mempunyai nilai kalor yang cukup tinggi. Biobriket merupakan gumpalan atau batangan arang yang terbuat dari arang limbah organik yang telah dicetak sedemikian rupa dengan daya tekanan tertentu. Biopelet adalah bahan bakar berbasis biomassa padat dengan bentuk padat. Pirolisis merupakan tahap awal dalam pembakaran, dapat didefinisikan sebagai thermal degradation

dalam ruangan yang tidak mendapatkan aliran udara masuk. Proses pirolisis berlangsung pada suhu antara 200oC-600oC. Kadar air yang hilang, kadar zat mudah menguap yang menurun memberikan pengaruh yang lebih baik dari karakteristik awal biomassa. Proses yang digunakan adalah pengempaan dengan suhu dan tekanan tinggi sehingga membentuk produk yang seragam.

Tujuan dari penelitian adalah untuk memperoleh perbandingan komposisi campuran, konsentrasi perekat, jenis kondisi bahan baku yang terbaik antara ampas kopi dengan cangkang biji kopi dalam pembuatan biobriket dan biopelet serta kualitas biobriket dan biopelet yang dihasilkan dari parameter kadar air, kadar zat mudah menguap, kadar abu, kadar karbon terikat, kerapatan, keteguhan tekan dan nilai kalor. Pada penelitian ini dilakukan pengamatan terhadap beberapa faktor yaitu komposisi campuran ampas kopi dan cangkang biji kopi, konsentrasi perekat serta kondisi bahan baku terhadap kualitas biopelet dan biobriket campuran. Komposisi campuran yang digunakan yaitu (0:100), (25:75), (50:50), (75:25), (100:0) konsentrasi perekat yang digunakan yaitu 10%, 20%, 30% serta kondisi bahan yang digunakan yaitu campuran antara ampas kopi dengan arang cangkang biji kopi yang dipirolisis pada suhu 200C dan 400C dan arang ampas kopi dengan arang cangkang biji kopi yang dipirolisis pada suhu 200C dan 400C.

Perbandingan antara kedua jenis kondisi bahan baku biobriket pada konsentrasi perekat 10% hasil terbaik diperoleh pada perlakuan kombinasi campuran (25:75) dengan kondisi bahan baku campuran arang ampas kopi (AAK) dengan arang cangkang biji kopi yang dipirolisis pada suhu 400C (KK 400), yang menghasilkan nilai kalor sebesar 7465 kal/g. Dari perbandingan antara Biobriket dan Biopelet dengan konsentrasi perekat 10% maka hasil terbaik diperoleh pada perlakuan kombinasi campuran (25:75) dengan kondisi bahan baku campuran biobriket yaitu arang ampas kopi (AAK) dengan arang cangkang biji kopi yang dipirolisis pada suhu 400C (KK 400) yang menghasilkan nilai kalor sebesar 7465 kal/g.

SUMMARY

IKA REZVANI APRITA. Production of Biopellet production and Biobriquette from Coffee Dregs and Coffee Beans Husk with various Pretreatments of Feedstock. Supervised by MUHAMMAD ROMLI, SUPRIHATIN and GUSTAN PARI

Demand for energy increases continuously, while the fossil energy resources decrease. This leads to the scarcity of non-renewable energy. Alternative renewable energy resources, such as biobriquette and biopellet from biomass or organic wastes, can be a solution for this problem. Agro-industrial processing has the potential to produce waste during the preparation, and production processes. Spent coffee grounds and coffee bean husk are a waste that generated from the production and processing of coffee beans. This waste biomass represents a high potential to be used as a raw material for biobriquette and biopellet production as it contains a high calorific value. Biobriquette is a blob or bars charcoal made from organic waste charcoal that has been formed in such a way to have a certain pressure. Biopellet is a fuel that is based on solid biomass with solid form. Pyrolysis is the first stage of combustion that is defined as thermal degradation in the oxygen-free room. Pyrolysis process takes place at temperatures between 200C-600oC. The

lose water content and the decreasing level of volatile matter substance results in a better effect on the first characteristics of biomass.

The purpose of the study is to obtain the best composition of the feedstock, the concentration of the adhesive, the type of feedstock conditions between coffee grounds and the coffe beans huks, and to characterize the produced biobriquette and biopellet covering the parameters of moisture, volatile matter content, ash content, bound carbon content, density, firmness press and calorific value. This study carried out at various conditions such as the composition of the spent coffee grounds and coffee beans husk, the adhesive concentration and the raw material condition to obtained the best condition for production of biobriquette and biopellet. The studied ratios of spent coffee grounds to coffee beans husk are (0:100), (25:75), (50:50), (75:25), (100: 0) with adhesive concentrations of 10%, 20%, 30% and the material conditions used are spent coffee grounds with charcoal of coffee beans husk which pyrolysis at a temperature of 200C and 400C and charcoal of spent coffee grounds with charcoal of coffee beans husk which are pyrolyzed at the temperature of 200C and 400C.

Results showed that mixing coffee grounds and coffee beans shell (75:25) with a adhesive concentration of 10% produces biopellet with calorific value of 4824 cal/g. The treatment with 25:75) mix coffee grounds with charcoal leather dipirolisis coffee beans at a temperature of 400 °C to produce the calorific value 5479 cal/g. Comparisons between the two raw materials biobriquette at a concentration of 10% adhesive, the best results are obtained on combination treatment of the mixture (25:75) with the condition of the raw material coffee grounds with charcoal of coffee beans shell pyrolized at a temperature of 400 °C produces the calorific value 7465 cal/g.

value of 4824 cal/g. Treatment of coffee grounds with charcoal of pyrolized coffee beans at a temperature of 400 ° C with a ratio of 25:75 produce a calorific value of 5479 cal/g. Comparisons between the briquettes with raw materials at a concentration of adhesive 10% showed the best results are obtained in the combination treatment of the mixture of 25:75 with the calorific value 7465 cal/g. Keywords: Coffee grounds dregs, biopellet, biobriquette, coffee beans husk,

© Hak Cipta Milik IPB, Tahun 2016

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknologi Industri Pertanian

PRODUKSI BIOPELET DAN BIOBRIKET DARI AMPAS SEDUHAN DAN

CANGKANG BIJI KOPI DENGAN DAN TANPA PRA PERLAKUAN

BAHAN PADA BERBAGAI KOMPOSISI PEREKAT

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2016

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah S.W.T atas segala rahmat dan karunia-Nya sehingga penelitian tesis ini berhasil diselesaikan. Penelitian ini

berjudul “Produksi Biopelet dan Biobriket dari Ampas Seduhan dan Cangkang Biji Kopi dengan dan Tanpa Pra Perlakuan Bahan Pada Berbagai Komposisi Perekat yang dilaksanakan sejak bulan Februari 2015. Ucapan Terima kasih penulis ucapkan kepada Komisi Pembimbing Prof. Dr. Ir Muhammad Romli, M.Sc, Prof. Dr. Ir. Suprihatin dan Prof (R). Dr. Gustan Pari, M.Si sebagai komisi pembimbing yang selalu memberikan arahan dan bimbingannnya dalam penyelesaian penulisan tesis ini. Ungkapan terima kasih yang tak terhingga juga disampaikan kepada Sulaiman A. Gani dan Elyza (orang tua tercinta), Dewi Mutia Maidani S.Pd. M.Pd, M.Idris Maulana (Adik adik tersayang), Zulfahmy, S.TP (saudara ipar) dan seluruh keluarga besar atas segala motivasi, cinta, kasih sayang dan semuanya yang diberikan selama ini. Ucapan terima kasih kepada DIKTI, Kementrian Pendidikan dan Kebudayaan Republik Indonesia, yang telah memberikan kesempatan penulis menjadi salah satu penerima beasiswa BPPDN TA 2013 untuk dapat melanjutkan studi program magister pada Sekolah Pasca Sarjana IPB.

Sahabat-sahabat yang selalu mendukung dalam penyelesaian studi di

Pascasarjana TIP terutama TIP’er angkatan 2013, khususnya para agroindustrialist

(Dora V.M, Priska W, Riri M, Mustika Z, Felga Z.R, Ikawati P, Hety H, Yosra A.P) terimakasih buat persahabatan ini, teman-teman TIP S2 dan S3 angkatan 2012-2015. Keluarga Bara 3 No.70 (Iin, Suri, Rika, Nurul, Kak sari) terimakasih untuk persaudaraan ini. Keluarga Besar IKAMAPA – Bogor yang menjadi keluarga diperantauan. Marine Girls, Aulia Rahma, Warjani, dan dr. Milda mkasih buat persahabatannya dan para teman dan kerabat yang tak mungkin disebutkan satu persatu. PUSLITBANG HASIL HUTAN BOGOR (Pak Dadang, Pak Mahfudin beserta seluruh pegawai). dan seluruh staf departemen Teknologi Industri Pertanian.

Semoga karya ilmiah ini bermanfaat

Bogor, November 2016

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vii

1 PENDAHULUAN 1

Latar Belakang 3

Tujuan Penelitian 3

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

2 TINJAUAN PUSTAKA 4

Ampas Kopi 4

Cangkang biji kopi 4

Perekat 5

Proses Densifikasi dan Proses Pirolisis 5

Biobriket dan Biopelet 6

3 METODE 7

Waktu dan Tempat Penelitian 7

Bahan dan Alat Penelitian 7

Prosedur Penelitian 7

Rancangan Percobaan 11

4 HASIL DAN PEMBAHASAN 14

Hasil dan Pembahasan 14

Biopelet Campuran Ampas Kopi dan Cangkang biji kopi 17 Pengaruh Suhu Pirolisis Bahan Baku dan Komposisi Bahan

Terhadap Kualitas Biopelet 24

Pengaruh Jenis Kondisi Campuran Bahan Baku dan

Komposisi Campuran Terhadap Kualitas Biobriket 29 Pengaruh Jenis Kondisi Campuran Bahan Baku dan

Komposisi Campuran Terhadap Kualitas Biopelet dan Biobriket 34 Analisis Energi Pembuatan Biopelet dan Biobriket 39

Analisis Biaya Produksi 40

Potensi Serapan Karbon 42

5 SIMPULAN DAN SARAN 44

Simpulan 44

Saran 44

DAFTAR PUSTAKA 45

LAMPIRAN 49

DAFTAR TABEL

1 Karakteristik bahan baku awal biopelet dan biobriket 14 2 Karakteristik bahan baku arang ampas kopi dan arang

cangkang biji kopi 15

3 Total Energi yang dibutuhkan pada proses pembuatan

biopelet dan biobriket 39

4 Efisiensi Bahan Bakar 41

5 Asumsi nilai ekonomis pemakaian bahan bakar minyak tanah,

gas LPG biobriket dan biopelet. 41

DAFTAR GAMBAR

1 Kombinasi jenis bahan baku pembuatan biobriket dan iopelet 7 2 Diagram alir penelitian biobriket dari ampas dan cangkang biji kopi 9 3 Diagram alir penelitian biopelet dari ampas dan cangkang biji kopi 10 4 Cangkang biji kopi hasil pengarangan 200oC, cangkang biji kopi

hasil pengarangan 400oC, dan ampas kopi hasil pengarangan 400oC 16 5 Kadar air rata-rata biopelet ampas kopi dan cangkang biji kopi

pada berbagai komposisi campuran dan konsentrasi perekat 18 6 Kadar zat mudah menguap rata-rata biopelet ampas kopi dan

cangkang biji kopi pada berbagai komposisi campuran dan

konsentrasi perekat. 19

7 Kadar abu rata-rata biopelet ampas kopi dan cangkang biji kopi

pada berbagai komposisi campuran dan konsentrasi perekat. 20 8 Kadar karbon terikat rata-rata biopelet ampas kopi dan cangkang

biji kopi pada berbagai komposisi campuran dan konsentrasi perekat. 21 9 Keteguhan tekan rata-rata biopelet ampas kopi dan cangkang biji

kopi pada berbagai komposisi campuran dan konsentrasi perekat. 21 10 Kerapatan rata-rata biopelet ampas kopi dan cangkang biji kopi

pada berbagai komposisi campuran dan konsentrasi perekat. 22 11 Nilai kalor rata-rata biopelet ampas kopi dan cangkang biji kopi

pada berbagai komposisi campuran dan konsentrasi perekat. 23 12 Kadar air rata-rata biopelet ampas kopi dan cangkang biji kopi pada

berbagai komposisi campuran dan suhu pirolisis bahan baku 24 13 Kadar zat mudah menguap rata-rata biopelet ampas kopi dan

cangkang biji kopi pada berbagai komposisi campuran dan suhu

pirolisis bahan baku. 25

14 Kadar abu rata-rata biopelet ampas kopi dan cangkang biji kopi

pada berbagai komposisi campuran dan kondisi bahan baku 26 15 Kadar karbon terikat rata-rata biopelet ampas kopi dan cangkang biji

kopi pada berbagai komposisi campuran dan kondisi bahan baku 27 16 Keteguhan tekan rata-rata biopelet ampas kopi dan cangkang biji

kopi pada berbagai komposisi campuran dan kondisi bahan baku 27 17 Kerapatan rata-rata biopelet ampas kopi dan cangkang biji kopi

18 Nilai kalor rata-rata biopelet ampas kopi dan cangkang biji kopi

pada berbagai komposisi camjpuran dan kondisi bahan baku 28 19 Kadar air rata-rata biobriket ampas kopi dan cangkang biji kopi

pada berbagai komposisi campuran dan kondisi bahan baku 29 20 Kadar zat mudah menguap rata-rata biobriket ampas kopi dan

cangkang biji kopi pada berbagai komposisi campuran dan

kondisi bahan baku 30

21 Kadar abu rata-rata biobriket ampas kopi dan cangkang biji kopi

pada berbagai komposisi campuran dan kondisi bahan baku 31 22 Kadar karbon terikat rata-rata biobriket ampas kopi dan cangkang

biji kopi pada berbagai komposisi campuran dan kondisi bahan baku 31 23 Keteguhan tekan rata-rata biobriket ampas kopi dan cangkang biji

kopi pada berbagai komposisi campuran dan kondisi bahan baku 32 24 Kerapatan rata-rata biobriket ampas kopi dan cangkang biji kopi

pada berbagai komposisi campuran dan kondisi bahan baku 33 25 Nilai kalor rata-rata biobriket ampas kopi dan cangkang biji kopi

pada berbagai komposisi campuran dan kondisi bahan baku 33 26 Kadar air rata-rata biopelet dan biobriket ampas kopi dan cangkang

biji kopi pada berbagai komposisi campuran dan kondisi bahan baku 35 27 Kadar zat mudah menguap rata-rata biopelet dan biobriket ampas

kopi dan cangkang biji kopi pada berbagai komposisi campuran dan

kondisi bahan baku 35

28 Kadar abu rata-rata biopelet dan biobriket ampas kopi dan cangkang

biji kopi pada berbagai komposisi campuran dan kondisi bahan baku. 36 29 Kadar karbon terikat rata-rata biopelet dan biobriket ampas kopi dan

cangkang biji kopi pada berbagai komposisi campuran dan kondisi

bahan baku. 36

30 Keteguhan tekan rata-rata biopelet dan biobriket ampas kopi dan cangkang biji kopi pada berbagai komposisi campuran dan kondisi

bahan baku. 37

31 Kerapatan rata-rata biopelet dan biobriket ampas kopi dan cangkang

biji kopi pada berbagai komposisi campuran dan kondisi bahan baku 38 32 Nilai kalor rata-rata biopelet dan biobriket ampas kopi dan cangkang

biji kopi pada berbagai komposisi campuran dan kondisi bahan baku 38

DAFTAR LAMPIRAN

1 Bahan dan alat penelitian 50

2 Metode pengujian karakteristik biopelet dan biobriket 53

3 Perhitungan analisa energi 57

4 Perhitungan analisa ekonomi 61

1

PENDAHULUAN

Latar Belakang

Penggunaaan energi secara global yang meningkat secara signifikan dan diperkirakan akan terus meningkat setiap tahunnya, hal ini disebabkan oleh pertumbuhan industrialisasi baik di negara maju dan negara yang sedang berkembang. Sebagai salah satu negara yang sedang berkembang, Indonesia memiliki potensi sumber daya yang sangat besar sebagai sumber energi terbarukan, dimana hanya sebagian kecil baru digunakan. Sektor agroindustri yang terus tumbuh dan berkembang mempunyai potensi untuk menghasilkan limbah baik pada saat proses persiapan bahan baku dan proses produksi maupun pada proses pengolahannya. Limbah yang tidak termanfaatkan tersedia dalam jumlah yang sangat melimpah mempunyai kaitan yang sangat erat dengan potensi pencemaran lingkungan sehingga diperlukan alternatif solusi dalam penanganan limbah. Salah satu alternatif pemanfaatan limbah hasil pertanian yaitu dengan menjadikannya sebagai briket biomassa untuk meningkatkan nilai tambah limbah tersebut. Biomassa merupakan salah satu sumber energi bersih terbarukan yang secara signifikan dapat membantu diversifikasi bahan bakar di seluruh dunia. Menurut Munawar dan Subiyanto (2014) Indonesia memiliki sumber biomassa yang tersedia dalam jumlah yang sangat melimpah dan diperkirakan sumber daya biomassa di Indonesia mampu memproduksi sedikitnya 434.000 GW atau sama dengan 255 juta barel minyak yang dapat mensubsidi 30% dari pemakaian minyak bumi. Limbah biomassa dapat dikonversi menjadi biobriket dan biopelet melalui teknologi sederhana yang murah dan cocok untuk menjadi dikelola oleh masyarakat kecil atau perusahaan swasta. (Suhartini et al. 2011).

Biobriket merupakan gumpalan atau batangan arang yang terbuat dari arang limbah organik yang telah dicetak sedemikian rupa dengan daya tekanan tertentu. Penggunaan biobriket sebagai bahan bakar merupakan salah satu solusi alternatif untuk menghemat pemakaian bahan bakar minyak (Asri 2013). Biopelet adalah bahan bakar berbasis biomassa padat dengan bentuk padat tubular. Biopelet mempunyai densitas dan ukuran keseragaman yang sangat baik. Proses utama yang digunakan adalah kompresi dengan suhu tinggi dan tekanan, sehingga membentuk produk yang seragam. Biopelet dapat diproduksi dengan mudah dari limbah kayu dan bahan biomassa lainnya (Yang et al. 2005).

2

masyarakat yang gemar meminum kopi mempunyai potensi yang sangat baik untuk dikembangkan sebagai bahan bakar yang berbasis biomassa.

Kondamudi et al. (2008) telah meneliti bahwa ampas kopi merupakan sumber bahan yang sangat potensial yang dapat digunakan sebagai bahan baku produksi biodiesel dan biopelet. Ampas kopi juga telah diteliti sebagai bahan baku produksi biorang yang sangat potensial, penggunaan bioarang ampas kopi dijadikan sebagai alternatif energi dari batu bara, penelitian ini dilakukan oleh (Tsai et al. 2012). Hal yang sama juga terjadi dengan ketersediaannya cangkang biji kopi di tengah masyarakat terutama petani kopi. Biomassa yang tersedia dalam jumlah sangat banyak memerlukan penanganan yang khusus dengan mengubah biomassa yang tersedia menjadi bahan bakar yaitu dengan cara mengkonversinya menjadi biobriket atau biopelet hal ini memudahkan dalam penanganan, transportasi, penyimpanan limbah biomassa.

Penelitian Tsai et al. (2012) menunjukkan bahwa ampas kopi dapat dijadikan sebagai bahan bakar padat dalam industri. Limousy et al.(2013) dalam penelitiannya mempelajari penggunaan ampas kopi sebagai bahan bakar alternatif. Hasil penelitiannya menunjukkan bahwa penggunaan ampas kopi murni dalam boiler memperlihatkan efisiensi pembakaran yang baik, akan tetapi energi yang dihasilkan lebih rendah dibandingkan dengan bahan bakar lain. Efisiensi pembakaran dan boiler serta karakteristik emisi gas buang dari campuran ampas kopi dan serbuk gergaji (50/50 wt%) mendekati nilai yang diperoleh dari pembakaran kayu. Hasil penelitian ini menunjukkan penggunaan campuran ampas kopi dengan bahan lain dapat menjadi salah satu energi alternatif yang menarik. Hal ini membuat penulis bermaksud meneliti penggunaan campuran ampas kopi dengan cangkang biji kopi, dimana ampas kopi dan cangkang biji kopi cukup banyak tersedia didaerah Aceh. Widyotomo (2013) menjelaskan bahwa dalam setiap ton buah kopi basah akan diperoleh 200 kg kulit kopi kering. Hal tersebut menunjukkan bahwa pengolahan kopi akan menghasilkan limbah padat dalam jumlah yang sangat besar.

3 dilakukan untuk dapat mengetahui seberapa besar pengaruh komposisi campuran tersebut terhadap nilai kalor dan kualitas yang dihasilkan.

Tujuan Penelitian

Tujuan dari penelitian biobriket dan biopelet dari limbah ampas kopi dan limbah cangkang biji kopi adalah sebagai berikut:

a. Menentukan perbandingan komposisi campuran yang terbaik antara ampas kopi dengan arang cangkang biji kopi dalam pembuatan biobriket dan biopelet. b. Menentukan konsentrasi perekat terbaik pada pembuatan biobriket dan bioplet

dari ampas kopi dan arang cangkang biji kopi.

c. Menentukan jenis kondisi bahan baku terbaik pada pembuatan biobriket dan biopelet dari ampas kopi dan arang cangkang biji kopi.

d. Mengukur kualitas biobriket dan biopelet yang dihasilkan dari parameter kadar air, kadar abu, kadar zat menguap, kadar karbon terikat, kerapatan, keteguhan tekan.

Manfaat Penelitian

Hasil penelitian mengenai biobriket dan biopelet dari bahan baku limbah ampas kopi yang berasal dari warung kopi Aceh dan cangkang biji kopi ini diharapkan dapat menjadi salah satu alternatif solusi penanganan limbah ampas kopi dan cangkang biji kopi yang cukup melimpah di Aceh, serta dapat menjadi bahan bakar yang bersifat terbarukan yang menggantikan penggunaan bahan bakar fosil. Penelitian ini juga diharapkan dapat memberikan informasi kepada masyarakat secara umum, dan khususnya kepada para pemilik usaha warung kopi dan petani kopi tentang pemanfaatan limbah ampas kopi dari warung kopi dan limbah cangkang biji kopi sebagai bahan baku pembuatan biobriket dan biopelet yang diharapkan mampu menjadi salah satu langkah dalam menjaga kelestarian lingkungan serta memberikan penambahan nilai ekonomi dari limbah ampas kopi dan cangkang biji kopi.

Ruang Lingkup Penelitian

Ruang lingkup penelitian pembuatan biobriket dan biopelet berbahan baku ampas kopi dan cangkang biji kopi ini adalah sebagai berikut:

4

2

TINJAUAN PUSTAKA

Ampas Kopi

Ampas bubuk kopi yang dihasilkan dari dari restoran dan limbah industri kopi merupakan salah satu dari beberapa limbah agroindustri. Jumlah limbah yang dihasilkan sangat besar tetapi hanya sebagian kecil dimanfaatkan penggunaannya untuk pakan ternak dan lain-lain. Sebagian besarnya limbah tersebut dibakar dilapangan terbuka atau dibiarkan begitu saja sehingga menimbulkan polusi lingkungan dan menjadi limbah biomassa (Hachicha et al. 2012). Ampas kopi memiliki zat organik dengan konsentrasi tinggi dan pH yang tinggi, salah satu aplikasi terbaik dari limbah ampas kopi dengan menjadikannya sebagai bahan bakar karena mempunya nilai kalor 20,9 MJ/kg pada kondisi kering dan 14,6 MJ / kg (kondisi basah) (Romeiro et al. 2012). Ampas kopi mempunyai kandungan organik tinggi seperti karbohidrat, protein, serat, kafein, polifenol, tanin, dan pektin, Ampas kopi cocok digunakan sebagai bahan baku pembuatan pakan ternak dan pupuk organik serta dapat digunakan sebagai bahan baku potensial untuk menghasilkan produk yang berguna seperti enzim, asam organik, rasa dan senyawa beraroma. Di sisi lain, ampas kopi mempunyai sumber karbon yang cukup tinggi yang hampir sama dengan berbagai limbah hasil pengolahan pertanian yang dijadikan produk untuk digunakan sebagai bahan bakar biomassa dalam rumah tangga maupun pabrik (Tsai et al. 2012).

Cangkang biji kopi

Buah kopi terdiri dari kulit luar yang keras atau pericarp, biasanya berwarna hijau jika buah dalam kondisi belum matang dan akan berwarna merah-violet menyala atau merah tua saat matang, bahkan kekuning – kuningan atau oranye di genotipe tertentu. Kulit pericarp meliputi jaringan lembut kekuningan, berserat dan kulit mesocarp luar dan pulp yang manis. Hal ini diikuti dengan lapisan bening yang tidak berwarna, tipis, kental dan sangat terhidrasi lapisan lendir (juga disebut lapisan pektin). Kemudian, ada endocarp tipis warna kekuningan, juga disebut parchment. Akhirnya, kulit silverskin mencakup setiap belahan dari biji kopi (endosperm). Coffee Parchment merupakan endocarp berserat yang keras yang melapisi kedua biji kopi dan memisahkan mereka satu sama lain. Dalam pengolahan kering, Coffee Parchment dipisahkan dari biji kopi bersama-sama dengan kulit dan pulp, dalam satu langkah. Namun, dalam pengolahan basah,

Coffee Parchment akan dikupas setelah proses pengeringan dan penggilingan secara terpisah. Proses terakhir memungkinkan pengumpulan dan penggunaan

5 Perekat

Perekat merupakan suatu bahan yang mampu menggabungkan bahan dengan cara perpautan antara permukaan yang dapat diterangkan dengan prinsip kohesi dan adhesi Tujuan pemberian perekat (bahan pengikat) adalah untuk memberikan lapisan tipis pada permukaan briket sebagai upaya memperbaiki konsistensi atau kerapatan dari briket yang dihasilkan. Pada proses pembuatan briket atau biopelet membutuhkan bahan perekat agar biobriket atau biopelet yang dihasilkan tidak mudah hancur. Nilai kerapatan, ketahanan tekan, nilai kalor bakar, kadar air, dan kadar abu akan dipengaruhi oleh jenis perekat yang digunakan. Ada dua jenis perekat yang biasanya digunakan dalam pembuatan briket, yaitu perekat yang berasap (tar, pitch, clay, dan molases) dan perekat yang kurang berasap (pati, dekstrin, dan tepung beras). Penggunaan tar, pitch, clay, dan molases sebagai bahan perekat menghasilkan briket yang berkekuatan tinggi tetapi mengeluarkan banyak asap jika dibakar. Hal ini disebabkan adanya komponen yang mudah menguap seperti air, bahan organik, dan lain-lain. Jenis bahan perekat yang berasal dari pati, dekstrin, dan tepung beras akan menghasilkan briket dengan asap yang sedikit dan tahan lama tetapi nilai kalor yang dihasilkan akan tidak setinggi arang kayu. Keuntungan yang diperoleh dari jenis bahan perekat dari tumbuh-tumbuhan seperti pati (tapioka) adalah dimana jumlah perekat yang dibutuhkan untuk jenis ini jauh lebih sedikit dibandingkan dengan bahan perekat lain. (Saleh 2013). Lamanda et al.

(2015) menjelaskan bahwa bahan tambahan perekat tapioka dan sagu merupakan bahan yang sering digunakan dalam pembuatan biopelet karena mudah didapat, harganya pun relatif murah dan dapat menghasilkan kekuatan rekat kering yang tinggi.

Proses Densifikasi dan Proses Pirolisis

6

digunakan untuk memproduksi berbagai jenis produk seperti minyak, gas dan arang.

Biobriket dan Biopelet

Biobriket merupakan bahan bakar yang berasal dari sisa-sisa bahan organik yang telah mengalami proses pemampatan dengan daya tekan tertentu dan berwujud padat. Penggunaan kayu bakar yang mulai meningkat konsumsinya dapat digantikan menggunakan biobriket. Harga biobriket yang relatif lebih murah sehingga lebih mudah terjangkau oleh masyarakat. Gumpalan-gumpalan atau batangan-batangan arang yang terbuat dari bioarang merupakan biobriket. Kayu, ranting, daun-daunan, rumput, jerami ataupun limbah pertanian lainnya merupakan contoh bahan hayati atau biomassa yang dapat digunakan sebagai bahan pembuatan bioarang. Biasanya, bahan-bahan tersebut di anggap sampah yang tidak berguna sehingga sering dimusnahkan dengan cara dibakar, bahan-bahan tersebut sebenarnya dapat diolah menjadi arang, yang selanjutnya disebut biorang. Bioarang ini dapat digunakan sebagai bahan bakar yang tidak kalah dengan bahan bakar lain. Akan tetapi, untuk memaksimalkan pemanfaatannya, biorang ini masih harus melalui sedikit proses pengolahan sehingga menjadi biobriket.

Nuriana et al. (2014) menjelaskan bahwa biobriket merupakan bahan bakar padat dari bahan organik yang mengandung karbon, memiliki nilai kalori yang tinggi, dan dapat menyala dalam waktu yang lama. Bioarang merupakan bahan bakar padat yang berasal dari arang yang diperoleh dengan membakar biomassa kering tanpa menggunakan udara. Berat jenis bahan bakar atau berat jenis serbuk arang, kehalusan serbuk, suhu pirolisis, dan tekanan pada saat dilakukan pencetakan merupakan faktor-faktor yang mempengaruhi sifat biobriket. Selain itu, pencampuran formula dengan briket juga mempengaruhi sifat biobriket. Biobriket yang permukaannya halus dan tidak meninggalkan bekas hitam di tangan merupakan salah satu syarat biobriket yang baik. Sebagai bahan bakar, briket juga harus memenuhi kriteria sebagai berikut yaitu mudah dinyalakan, tidak mengeluarkan asap, emisi gas hasil pembakaran tidak mengandung racun, kadar air dan hasil pembakaran tidak berjamur bila disimpan pada waktu lama, menunjukkan upaya laju pembakaran (waktu, laju pembakaran, dan suhu pembakaran) yang baik (Saleh 2013)

7

3

METODE

Waktu dan Tempat

Penelitian ini dimulai sejak bulan Maret 2015-Februari 2016 dan dilakukan di Laboratorium Terpadu, Laboratorium Kimia Kayu dan Energi Biomassa-Pusat Penelitian Hasil Hutan Bogor.

Bahan dan Alat

Bahan-bahan yang digunakan dalam penelitian ini adalah limbah ampas warung kopi Aceh yang diperoleh dari kota Banda Aceh, bahan cangkang biji kopi diperoleh dari pengusaha kopi di daerah Aceh Tengah dan bahan-bahan kimia untuk karakterisasi atau analisa kimia. Peralatan yang digunakan dalam penelitian ini adalah sebagai berikut alat pengempa briket (hydraulic press), alat pirolisis (pirolisis), oven, pengaduk, hammer mill, bomb calorimeter, tungku, pelet mill, crusher, tanur, timbangan dan saringan 60 mesh dan beberapa bahan dan peralatan untuk karakterisasi atau analisa. Bahan dan peralatan yang digunakan dapat dilihat pada Lampiran 1.

Prosedur Penelitian

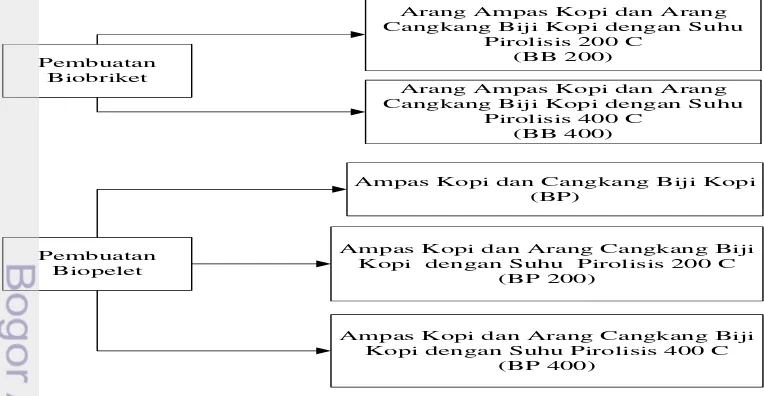

Penelitian ini menggunakan kombinasi bahan baku berupa ampas kopi dan cangkang biji kopi, kedua jenis bahan ini dikondisikan dalam kondisi yang berbeda yaitu kondisi biasa dan arang, dimana proses pengarangan dilakukan pada suhu 200oC dan 400oC. Penelitian ini terbagi menjadi dua bagian utama yaitu proses pembuatan biobriket dan pembuatan biopelet. Pada proses pembuatan biopelet terbagi menjadi 3 bagian, dimana digunakan tiga (3) jenis kombinasi bahan baku, sedangkan untuk pembuatan biobriket menggunakan 2 kombinasi kondisi bahan baku. Kombinasi bahan baku yang digunakan pada pembuatan biobriket dan biopelet dapat dilihat pada Gambar 1.

Gambar 1. Kombinasi jenis bahan baku pembuatan biobriket dan biopelet Pembuatan

Biopelet Pembuatan

Biobriket

Ampas Kopi dan Cangkang Biji Kopi (BP)

Ampas Kopi dan Arang Cangkang Biji Kopi dengan Suhu Pirolisis 200 C

(BP 200)

Ampas Kopi dan Arang Cangkang Biji Kopi dengan Suhu Pirolisis 400 C

(BP 400)

Arang Ampas Kopi dan Arang Cangkang Biji Kopi dengan Suhu

Pirolisis 200 C (BB 200)

Arang Ampas Kopi dan Arang Cangkang Biji Kopi dengan Suhu

8

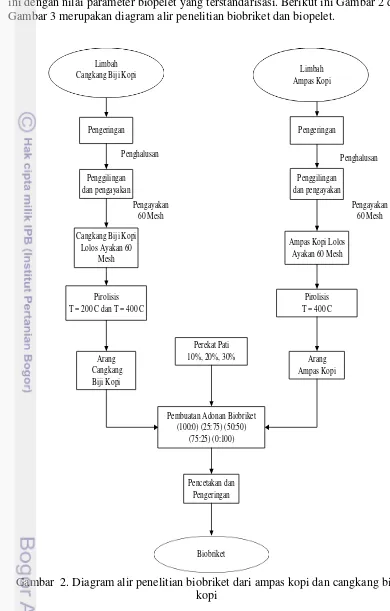

Proses Pembuatan Biobriket

Penelitian ini diawali dengan melakukan karakterisasi bahan baku biobriket dan biopelet yaitu ampas kopi dan cangkang biji kopi. Karakterisasi fisik dan kimia dilakukan terhadap ampas kopi dan cangkang biji kopi. Karakterisasi bahan meliputi pengujian kadar air, kadar abu, kadar zat mudah menguap, karbon terikat dan kalor yang dihasilkan. Pengujian karakteristik bahan baku tersaji pada Lampiran 2.

Setelah dilakukan proses karakterisasi bahan baku maka dilakukan proses pengeringan terhadap ampas kopi dan cangkang biji kopi. Selanjutnya dilakukan proses penggilingan dan penyaringan terhadap bahan baku pembuatan biobriket dan biopelet, ukuran bahan baku yang digunakan yaitu bahan yang lolos ayakan 60 mesh. Pada proses pembuatan biobriket selanjutnya dilakukan proses pirolisis terhadap cangkang biji kopi dan ampas kopi di Laboratorium Terpadu Pusat Penelitian dan Pengembangan Hasil Hutan Bogor (P3HH), Gunung Batu-Bogor.

Pada proses pirolisis cangkang biji kopi ini dilakukan variasi suhu pirolisis yaitu pada suhu 200oC dan suhu 400oC, sedangkan untuk ampas kopi dilakukan proses pirolisis pada suhu 400oC. Setelah proses pirolisis dilakukan analisis terhadap arang

kulit dan ampas kopi. Komposisi adonan biobriket dilakukan dengan 5 kombinasi komposisi campuran ampas kopi dan cangkang biji kopi dengan perbandingan yaitu : (0:100), (25:75), (50:50), (75:25), dan (100:0). Perekat yang digunakan untuk proses pembuatan biobriket ini yaitu perekat pati. Pada penelitian ini digunakan 3 konsentrasi perekat pati yaitu sebesar 10%, 20% dan 30%.

Setelah pencampuran adonan sesuai dengan komposisi yang diiinginkan maka dilakukan pencetakan briket bioarang dengan tekanan 100 Kg/cm2. Pencetakan biobriket dengan menggunakan alat kempa, dan untuk selanjutnya dilakukan pengeringan dengan suhu 60oC selama 24 jam terhadap biobriket yang dihasilkan. Setelah itu biobriket yang dihasilkan dilakukan karakterisasi terhadap briket meliputi: kadar air, kadar abu, kadar zat menguap, kadar karbon terikat, kerapatan, keteguhan tekan dan nilai kalor. Hasil dari analisa keseluruhan yang dilakukan akan dibandingkan dengan parameter biobriket yang sudah terstandarisasi yang kemudian akan dijadikan dasar penentuan komposisi biobriket mana yang terbaik.

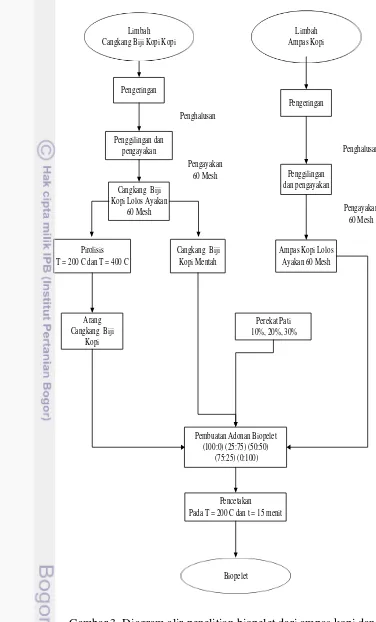

Proses Pembuatan Biopelet

9 terikat, kerapatan, keteguhan tekan dan nilai kalor. Penentuan komposisi terbaik dilakukan dengan membandingkan nilai- nilai parameter biopelet pada penelitian ini dengan nilai parameter biopelet yang terstandarisasi. Berikut ini Gambar 2 dan Gambar 3 merupakan diagram alir penelitian biobriket dan biopelet.

Gambar 2. Diagram alir penelitian biobriket dari ampas kopi dan cangkang biji kopi

Pengeringan

Penggilingan dan pengayakan

Cangkang Biji Kopi Lolos Ayakan 60

Mesh

Pirolisis T = 200 C dan T = 400 C

Arang Cangkang

Biji Kopi

Pembuatan Adonan Biobriket (100:0) (25:75) (50:50)

(75:25) (0:100)

Pencetakan dan Pengeringan

Arang Ampas Kopi

Pirolisis T = 400 C Ampas Kopi Lolos

Ayakan 60 Mesh Penggilingan dan pengayakan

Pengeringan

Perekat Pati 10%, 20%, 30% Penghalusan

Pengayakan 60 Mesh

Biobriket Limbah

Cangkang Biji Kopi Limbah

Ampas Kopi

Penghalusan

10

Gambar 3. Diagram alir penelitian biopelet dari ampas kopi dan cangkang biji kopi

Pengayakan 60 Mesh Pengeringan

Penggilingan dan pengayakan

Cangkang Biji Kopi Lolos Ayakan

60 Mesh

Pirolisis T = 200 C dan T = 400 C

Arang Cangkang Biji

Kopi

Pembuatan Adonan Biopelet (100:0) (25:75) (50:50)

(75:25) (0:100)

Pencetakan Pada T = 200 C dan t = 15 menit

Ampas Kopi Lolos Ayakan 60 Mesh

Penggilingan dan pengayakan

Pengeringan

Perekat Pati 10%, 20%, 30% Penghalusan

Pengayakan 60 Mesh

Biopelet Limbah

Cangkang Biji Kopi Kopi

Limbah Ampas Kopi

Penghalusan

11 Analisis Parameter BioBriket dan Biopelet

Dari pengamatan hasil karakterisasi biobriket yang dihasilkan berupa kadar air (SNI 01-6235-2000), kadar abu (SNI 01-6235-2000), kadar zat menguap (SNI 01-6235-2000), kadar karbon terikat (SNI 01-6235-2000), Keteguhan tekan (SNI 01-6235-2000) kerapatan (SNI 01-6235-2000) dan nilai kalor (SNI 01-6235-2000). Untuk pengamatan hasil karakterisasi biopelet yang dihasilkan dianalisa berupa kadar air (SNI 8021:2014), kadar abu (SNI 8021:2014), kadar zat menguap (SNI 8021:2014), kadar karbon terikat (SNI 8021:2014), Keteguhan tekan (SNI 8021:2014) kerapatan (SNI 8021:2014) dan nilai kalor (SNI 8021:2014).

Rancangan Percobaan

Penelitian ini terdiri dari dua tahap yaitu tahap pertama, pembuatan biobriket dan pada tahap kedua yaitu pembuatan biopelet yaitu sebagai berikut :

1. Pengaruh komposisi bahan baku dan konsentrasi perekat terhadap kualitas Biopelet yang dihasilkan.

Pada proses pembuatan biopelet, rancangan percobaan yang digunakan adalah rancangan acak lengkap, faktor pertama komposisi perbandingan antara ampas kopi dan cangkang biji kopi dengan 5 taraf, sedangkan faktor kedua merupakan variasi konsentrasi perekat yang digunakan sebanyak 3 taraf. Ulangan dilakukan sebanyak 2 kali, sehingga total percobaan sebanyak 30 unit. Pada proses ini didapatkan konsentrasi perekat terbaik yang selanjutnya digunakan untuk perbandingan data selanjutnya. Faktor A merupakan perbandingan komposisi yang digunakan adalah sebagai berikut :

a. A1 = 100% ampas kopi.

b. A2 = 25% ampas kopi + 75% cangkang biji kopi. c. A3 = 50% ampas kopi + 50% cangkang biji kopi. d. A4 = 75% ampas kopi + 25% cangkang biji kopi. e. A5 = 100% arang cangkang biji kopi.

Faktor B merupakan variasi konsentrasi perekat yang digunakan pada proses pembuatan biopelet yaitu sebagai berikut :

a. B1= Perekat 10% b. B2 = Perekat 20% c. B3 = Perekat 30%

2. Pengaruh komposisi bahan baku dan kondisi bahan terhadap kualitas Biopelet yang dihasilkan.

12

a. A1 = 100% ampas kopi.

b. A2 = 25% ampas kopi + 75% arang cangkang biji kopi. c. A3 = 50% ampas kopi + 50% arang cangkang biji kopi. d. A4 = 75% ampas kopi + 25% arang cangkang biji kopi. e. A5 = 100% arang cangkang biji kopi.

Faktor B merupakan kondisi bahan baku yang digunakan pada proses pembuatan biopelet yaitu sebagai berikut :

a. B1 = Ampas kopi : cangkang biji kopi

b. B2 = Ampas kopi : cangkang biji kopi yang dipirolisis pada suhu 200oC (KK 200)

c. B3 = Ampas kopi : cangkang biji kopi yang dipirolisis pada suhu 400oC

(KK 400)

3. Pengaruh komposisi bahan baku dan kondisi bahan terhadap kualitas Biobriket yang dihasilkan.

Pada proses pembuatan biobriket, rancangan percobaan yang digunakan adalah rancangan acak lengkap, faktor pertama komposisi perbandingan antara arang ampas kopi (AAK) dan arang cangkang biji kopi dengan 5 taraf, sedangkan faktor kedua merupakan variasi kondisi bahan baku yang digunakan sebanyak 2 taraf. Ulangan dilakukan sebanyak 2 kali, sehingga total percobaan sebanyak 20 unit. Faktor A merupakan perbandingan komposisi yang digunakan adalah sebagai berikut :

a. A1 = 100% arang ampas kopi.

b.A2 = 25% arang ampas kopi + 75% arang cangkang biji kopi. c.A3 = 50% arang ampas kopi + 50% arang cangkang biji kopi. d.A4 = 75% arang ampas kopi + 25% arang cangkang biji kopi. e.A5 = 100% arang cangkang biji kopi.

Faktor B merupakan kondisi bahan baku yang digunakan pada proses pembuatan biobriket yaitu sebagai berikut :

a. B1 = Arang ampas kopi (AAK) : cangkang biji kopi yang dipirolisis pada suhu 200oC (KK 200)

b. B2 = Arang ampas kopi (AAK): cangkang biji kopi yang dipirolisis pada suhu 400oC (KK 400)

4. Pengaruh komposisi bahan baku dan kondisi bahan terhadap kualitas Biobriket dan biopelet yang dihasilkan.

13 a. A1 = 100% arang ampas kopi

b. A2 = 25% arang ampas kopi + 75% arang cangkang biji kopi. c. A3 = 50% arang ampas kopi + 50% arang cangkang biji kopi. d. A4 = 75% arang ampas kopi + 25% arang cangkang biji kopi. e. A5 = 100% arang cangkang biji kopi.

Faktor B merupakan kondisi bahan baku yang digunakan pada proses pembuatan biopelet yaitu sebagai berikut :

a. B1 = Ampas kopi (AK) : cangkang biji kopi yang dipirolisis pada suhu 200oC (KK 200).

14

4

HASIL DAN PEMBAHASAN

Ampas kopi dan cangkang biji kopi merupakan bahan baku pembuatan biopelet dan biobriket, dan tepung kanji digunakan bahan perekat, ketiga bahan tersebut terlebih dahulu dianalisa. Kedua bahan baku ini dapat dilihat pada Lampiran 1. Analisa bahan baku ini bertujuan untuk mengetahui karakteristik ampas kopi dan cangkang biji kopi yang akan digunakan. Hasil karakterisasi ketiga bahan dapat dilihat pada Tabel 1 dibawah ini.

Tabel 1. Karakteristik bahan baku awal biopelet dan biobriket

Karakteristik Ampas

Kedua bahan baku tersebut kemudian digiling dan disaring dengan menggunakan saringan 60 mesh, bahan yang digunakan merupakan bahan yang lolos ayakan 60 mesh. kondisi bahan baku yang lolos ayakan 60 mesh dapat dilihat pada lampiran 1. Proses pengkonversian biomassa dapat dilakukan dalam beberapa proses. Proses yang umum digunakan yaitu densifikasi, gasifikasi, anaerobic digestion dan pirolisis. Proses densifikasi menggunakan metode kompresi untuk memproduksi pelet atau briket sehingga bisa meningkatkan nilai kalor per volume dan untuk mendapatkan bentuk seragam sehingga memudahkan dalam proses akomodasi untuk penyimpanan dan distribusi. Gasifikasi adalah pengubahan bahan cair atau bahan padat menjadi bahan bakar cair dengan suhu tinggi dan menghasilkan hidrogen yang langsung dapat digunakan pada tungku. Anaerobic digestion adalah proses konversi biomassa menggunakan mikroorganisme dalam kondisi anaerob dan menghasilkan metana dan karbon dioksida. Proses pirolisis merupakan pengubahan biomassa ke arang pada suhu tinggi didalam suatu tungku, proses ini merupakan proses dekomposisi kimia tanpa membutuhkan oksigen. (Kusumaningrum dan Munawar 2014).

Pirolisis merupakan tahap awal dalam pembakaran, dapat difenisikan sebagai thermal degradation (de-volatization) dalam ruangan yang tidak mendapatkan aliran udara masuk. Pada suhu antara 200oC- 600oC merupakan suhu proses pirolisis berlangsung. Arang (Char), tar dan sedikit gas (CO dan CO2) merupakan

produk hasil proses pirolisis. Variabel-variabel yang mempengaruhi jumlah dan sifat dari produk yang terbentuk antara lain tipe bahan bakar, temperatur, tekanan, laju pemanasan dan waktu reaksi (Saparuddin et al. 2015). Azhar dan Rustamadji (2009) menyatakan bahwa proses torefaksi merupakan pengolahan secara termal terhadap biomassa pada temperatur 230oC-280oC dalam keadaan vakum udara dan

15 mengalami proses torefaksi memiliki beberapa kelebihan yaitu kadar airnya menjadi rendah, sedikit mengeluarkan asap dan nilai panasnya meningkat.

Saparuddin et al. 2015 menjelaskan bahwa proses pirolisis dibagi menjadi 2, yaitu: fast pirolysis dan slow pirolysis. Fast pirolysis adalah proses yang mana biomassa dipanaskan dengan cepat ke temperatur 450°C-600°C dalam kondisi tanpa udara. Laju pemanasannya mencapai 100°K/dt. Pada kondisi ini akan menghasilkan uap organik, gas pirolisis dan bioarang. Pada proses ini 70% berat biomassa dirubah menjadi biooil, sedangkan slow pirolysis adalah suatu metode yang sesuai untuk meningkatkan kualitas biomassa sebagai bahan bakar. Slow pirolysis adalah proses yang mana biomassa dipanaskan dengan laju temperatur yang lambat dalam inert atmosphere ke temperatur maksimum 300°C. Proses ini juga disebut dengan mild pirolysis yaitu menghilangkan kandungan produksi asap dan pembentukan produk yang solid. Pada proses ini dapat dihasilkan solid uniform product dengan kandungan air yang rendah dan kandungan energi yang lebih tinggi dari biomassa awal. Metode ini akan mendapatkan produk dengan ± 70% dari berat awal dan 90% dari kandungan energi biomassa awal.

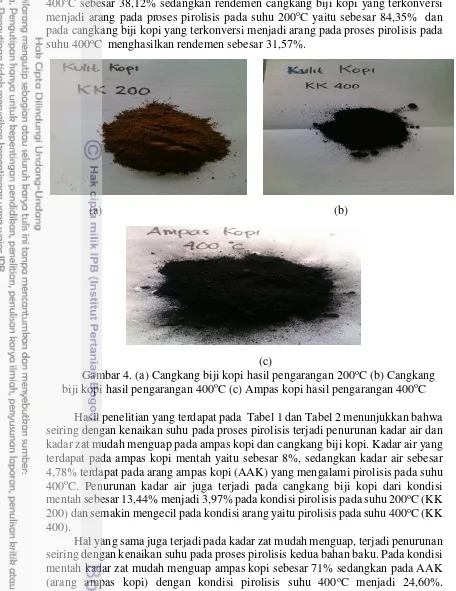

Penelitian ini menggunakan kombinasi jenis bahan baku untuk pembuatan biopelet dan biobriket. Ampas kopi dan cangkang biji kopi dikondisikan sesuai dengan kombinasi yang terdapat pada Gambar 1. Kedua bahan baku ini dipirolisis pada suhu yang berbeda. Ampas kopi diarangkan pada suhu 400oC untuk selanjutnya akan disingkat AAK, sedangkan cangkang biji kopi diarangkan pada dua kondisi temperatur yang berbeda yaitu 200oC dan 400oC. Cangkang biji kopi yang diarangkan pada suhu 200oC selanjutnya disingkat dengan KK 200, sedangkan cangkang biji kopi yang diarangkan pada suhu 400oC akan disingkat dengan KK 400. Hasil pengarangan kemudian dikarakteristik yang terdapat pada Tabel 2 sebagai berikut:

Tabel 2. Karakteristik bahan baku arang ampas kopi dan arang cangkang biji kopi.

Karakteristik AAK KK 200 KK 400

16

400oC sebesar 38,12% sedangkan rendemen cangkang biji kopi yang terkonversi

menjadi arang pada proses pirolisis pada suhu 200oC yaitu sebesar 84,35% dan pada cangkang biji kopi yang terkonversi menjadi arang pada proses pirolisis pada suhu 400oC menghasilkan rendemen sebesar 31,57%.

(a) (b)

(c)

Gambar 4. (a) Cangkang biji kopi hasil pengarangan 200oC (b) Cangkang biji kopi hasil pengarangan 400oC (c) Ampas kopi hasil pengarangan 400oC

Hasil penelitian yang terdapat pada Tabel 1 dan Tabel 2 menunjukkan bahwa seiring dengan kenaikan suhu pada proses pirolisis terjadi penurunan kadar air dan kadar zat mudah menguap pada ampas kopi dan cangkang biji kopi. Kadar air yang terdapat pada ampas kopi mentah yaitu sebesar 8%, sedangkan kadar air sebesar 4,78% terdapat pada arang ampas kopi (AAK) yang mengalami pirolisis pada suhu 400oC. Penurunan kadar air juga terjadi pada cangkang biji kopi dari kondisi mentah sebesar 13,44% menjadi 3,97% pada kondisi pirolisis pada suhu 200oC (KK 200) dan semakin mengecil pada kondisi arang yaitu pirolisis pada suhu 400oC (KK

400).

17 kenaikan temperatur pirolisis. Hal ini sesuai dengan penelitian yang dilakukan oleh Saparuddin et al. (2015).

Kusumaningrum dan Munawar (2014) menjelaskan bahwa kriteria bahan bakar alternatif pengganti bahan bakar fosil didasarkan kepada kelayakan ekonomis, ramah lingkungan, berkelanjutan, dan kelayakan teknis. Biopelet dari biomassa yang diproduksi dengan menggunakan proses densifikasi dapat dijadikan bahan bakar alternatif untuk pengganti bahan bakar padat seperti batu bara. Karakterisasi biopelet campuran limbah ampas kopi dan cangkang biji kopi yaitu analisis proximat yang terdiri dari kadar air, kadar abu, kadar zat mudah menguap (volatile matter), nilai kalor, kadar karbon terikat (fixed carbon), kerapatan (densitas) dan keteguhan tekan. Hasil karakterisasi ini dibandingkan dengan Standar Nasional Indonesia 8021:2014 tentang pelet kayu, dimana persyaratannya antara lain kadar air maksimum sebesar 12%, kerapatan minimum sebesar 0,8 g/cm3, kadar abu maksimum 1,5%, nilai maksimum zat yang mudah menguap sebesar 80%, kadar karbon minimal sebesar 14%, dan nilai kalor minimal sebesar 4000 kal/g. Karakterisasi biobriket campuran arang ampas kopi dengan arang cangkang biji kopi akan dibandingkan dengan Standar Nasional Indonesia 01-6235-2000 tentang briket arang kayu, dimana persyaratannya antara lain kadar air maksimum sebesar 8%, kadar abu maksimum 8%, nilai maksimum zat yang mudah menguap sebesar 15%, dan nilai kalor minimal sebesar 5000 kal/g.

Biopelet Campuran Ampas Kopi dan Cangkang biji kopi

Dari hasil penelitian diperoleh kadar air pada biopelet berkisar antara 2%-4%. Kadar air tertinggi diperoleh pada perbandingan komposisi ampas kopi dan cangkang biji kopi sebesar (25:75) dengan konsentrasi perekat sebanyak 20% yaitu sebesar 4,33%. Kadar air terendah sebesar 2,54% diperoleh pada komposisi (0:100) pada konsentrasi 20%. Pada konsentrasi perekat 10%, kadar air terendah diperoleh pada komposisi campuran ampas kopi dan cangkang biji kopi (75:25) yaitu sebesar 2,706%. Perlakuan konsentrasi perekat 20% untuk setiap komposisi memiliki kadar air yang lebih tinggi dibandingkan dengan perlakuan konsentrasi perekat yang lain. Gambar 5 menunjukkan kadar air rata- rata pada biopelet. Siregar et al. (2015) menyatakan bahwa perbedaan komposisi campuran pada masing- masing perlakuan menghasilkan jumlah pori pada permukaan biopelet yang berbeda. Hal ini juga disebabkan karena bahan baku biopelet memiliki pori yang lebih banyak dan masih mengandung komponen– komponen kimia seperti selulosa, lignin dan hemiselulosa. Hasil perhitungan analisis sidik ragam menunjukkan bahwa faktor komposisi bahan dan faktor konsentrasi perekat memberikan pengaruh nyata sedangkan interaksi kedua faktor menunjukkan perbedaan yang tidak berpengaruh nyata terhadap kadar air biopelet yang dihasilkan.

18

penyusun biopelet dapat mempengaruhi kadar air yaitu, dimana semakin halus partikelnya semakin banyak menyerap air begitu juga sebaliknya (Usman 2007). Dari semua perlakuan kadar air rata – rata pada biopelet masih memenuhi standar SNI 8021:2014 dikarenakan berada dibawah kadar air maksimal yaitu sebesar 12 %. Munawar dan Subiyanto (2014) juga menjelaskan bahwa semakin rendah kadar air akan membuat pengapian pada biopelet lebih cepat dan menjadikan umur simpan biopelet lebih lama dikarenakan apabila kadar air tinggi pada bioplet dapat menyebabkan pertumbuhan jamur selama penyimpanan.

Gambar 5. Kadar air rata – rata biopelet ampas kopi dan cangkang biji kopi pada berbagai komposisi campuran dan konsentrasi perekat.

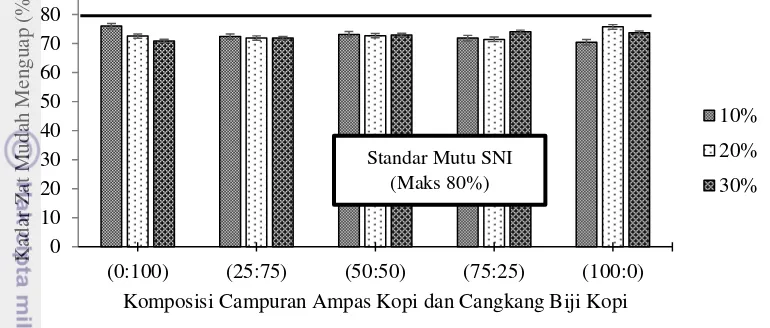

Kadar zat mudah menguap biopelet bervariasi antara 70% -75%. Kadar zat mudah menguap terendah yaitu 70,43% diperoleh dari perlakuan biopelet dengan komposisi 100% ampas kopi dengan konsentrasi perekat sebanyak 10%, pada konsentrasi perekat yang sama untuk komposisi campuran ampas kopi dan cangkang biji kopi (75:25) diperoleh nilai kadar zat menguap sebesar 71,852. Kadar zat mudah menguap tertinggi sebesar 75,72 % diperoleh dari komposisi 100% ampas kopi pada konsentarasi perekat 20%. Pada Gambar 6 juga terlihat kecenderungan nilai kadar zat mudah menguap rata- rata pada biopelet relatif tetap dengan konsentrasi perekat dan perbandingan komposisi campuran yang berbeda, tetapi nilai kadar zat mudah menguap masih memenuhi SNI 8021:2014 karena berada di bawah nilai maksimum yang ditetapkan yaitu sebesar 80%. Nilai kadar zat mudah menguap biopelet ampas kopi dan cangkang biji kopi nilainya cukup tinggi yang diperoleh dari penelitian ini sesuai dengan penelitian yang dilakukan oleh Zulfian et al. (2015) yang disebabkan bahan baku biopelet tidak mengalami proses pirolisis sehingga zat mudah menguap yang dihasilkan relatif tinggi dan menghasilkan asap yang cukup banyak.

Tinggi rendahnya kadar zat mudah menguap dipengaruhi oleh komponen kimia dari bahan baku biopelet seperti zat ekstraktif dari bahan baku (Usman 2007). Hal yang sama juga dijelaskan oleh Sudiro dan Suroto (2014) dimana kadar zat mudah menguap pada biopelet merupakan senyawa-senyawa selain air, abu dan karbon. Zat yang menguap terdiri dari unsur hidrogen, hidrokarbon CO2 - CH4,

metana dan karbon monoksida. Adanya unsur hidrokarbon (alifatik dan aromatik) akan menyebabkan makin tinggi kadar zat yang mudah menguap sehingga biopelet

0

Komposisi Campuran Ampas Kopi dan Cangkang Biji Kopi

10%

20%

30%

19 akan menjadi mudah terbakar karena senyawa alifatik dan aromatik ini mudah terbakar. Pada penelitian ini kadar zat mudah menguap memiliki nilai yang cukup tinggi yang disebabkan oleh banyaknya senyawa alifatik dan senyawa aromatik yang terdapat di dalam ampas kopi.

Gambar 6. Kadar zat mudah menguap rata – rata biopelet ampas kopi dan cangkang biji kopi pada berbagai komposisi campuran dan konsentrasi perekat. Kadar abu biopelet campuran ampas kopi dan cangkang biji kopi bervariasi antara 2,7% sampai 4,5%. Kadar abu terendah sebesar 2,72% diperoleh dari perlakuan kombinasi ampas kopi dan cangkang biji kopi sebanyak (25:75) dengan konsentrasi perekat 20%, pada konsentrasi perekat yang sama pada komposisi (100:0) diperoleh kadar abu yang tertinggi yaitu sebesar 4,54%. Nilai kadar abu yang diperoleh pada penelitian ini tidak memenuhi syarat (SNI 8021:2014) karena melebihi nilai kadar abu maksimal sebesar 1,5%.

Lamanda et al. (2015) menjelaskan bahwa kadar abu antara lain dipengaruhi oleh jenis dan kualitas bahan baku yang digunakan dimana jumlah mineral setiap jenis bahan baku berbeda. Ampas kopi dan cangkang biji kopi merupakan bahan baku yang banyak mengandung zat ekstraktif yang tinggi, sehingga kandungan mineral-mineral dalam abu cukup tinggi seperti kalsium dan lainnya, sehingga pada proses pembakaran biopelet tersebut banyak meninggalkan abu sebagai sisa pembakaran. Kadar abu yang tinggi dapat mempengaruhi nilai kalori suatu biopelet. Sumangat dan Wisnu (2009) menjelaskan bahwa abu merupakan bagian yang tersisa dari proses pembakaran sudah tidak memiliki unsur karbon lagi. Unsur utama abu adalah silika dan pengaruhnya kurang baik terhadap nilai kalor yang dihasilkan. Semakin tinggi kadar abu maka semakin rendah kualitas biopelet karena kandungan abu yang tinggi dapat menurunkan nilai kalor biopelet. Pada Gambar 7 terlihat turun naiknya nilai kadar abu biopelet yang diperoleh. Hal ini tidak sesuai dengan hasil penelitian yang dilakukan oleh Maryono et al. (2013) yang menyatakan bahwa kadar abu meningkat dengan meningkatnya kadar perekat kanji yang digunakan dan kadar abu sebanding dengan kandungan bahan anorganik yang terdapat di dalam biopelet.

Analisis sidik ragam menunjukkan bahwa faktor komposisi bahan memberikan pengaruh nyata, sedangkan faktor konsentrasi perekat dan interaksi kedua faktor memberikan pengaruh tidak nyata terhadap kadar abu biopelet yang

0

Komposisi Campuran Ampas Kopi dan Cangkang Biji Kopi

10% 20% 30%

20

dihasilkan. Penambahan bahan perekat akan memberikan penambahan nilai kadar abu pada biopelet, namun bahan perekat harus tetap digunakan dikarenakan biopelet yang tidak menggunakan bahan perekat akan menghasilkan kerapatannya rendah yang akan menyebabkan biopelet akan mudah hancur sehingga sukar dijadikan sebagai bahan bakar. Kadar abu yang tinggi akan menimbulkan kerak serta dapat menurunkan kualitas biopelet yang dihasilkan yang disebabkan oleh penurunan nilai kalor dan laju pembakaran dari biopelet (Maryono et al. 2013).

Gambar 7. Kadar abu rata – rata biopelet ampas kopi dan cangkang biji kopi pada berbagai komposisi campuran dan konsentrasi perekat.

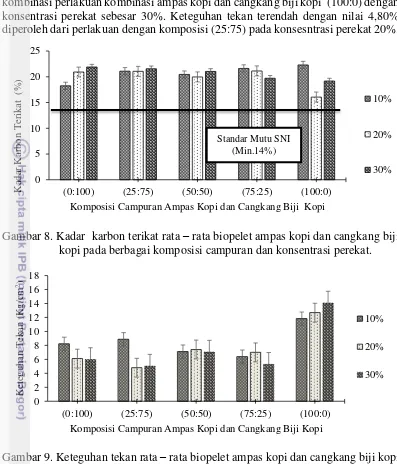

Pada gambar 8 dapat dilihat nilai kadar karbon terikat biopelet ampas kopi dan cangkang biji kopi yang dihasilkan berkisar antara 16,06-22,30%. Nilai kadar karbon terikat terendah diperoleh pada perlakuan konsentrasi perekat 20% dengan komposisi ampas kopi dan kulit ari biji kopi (100:0) yaitu sebesar 16,06 % pada komposisi yang sama dengan konsentrasi perekat 10% diperoleh nilai kadar karbon terikat yang tertinggi. Pada perlakuan konsentrasi perekat 10% dan komposisi campuran (75:25) diperoleh nilai 21,62%. Nilai kadar karbon terikat rata - rata dari biopelet campuran ampas kopi dan cangkang biji kopi masih memenuhi persyaratan SNI 8021:2014 dikarenakan berada diatas nilai minimal kadar karbon terikat yaitu sebesar 14%. Analisis sidik ragam menunjukkan bahwa faktor komposisi bahan dan faktor konsentrasi perekat memberikan pengaruh tidak nyata sedangkan interaksi kedua faktor menunjukkan perbedaan yang berpengaruh nyata terhadap nilai kadar karbon terikat biopelet yang dihasilkan. Zulfian et al. (2015) menjelaskan bahwa nilai kadar zat mudah menguap dan kadar abu mempengaruhi nilai kadar karbon terikat, semakin tinggi nilai kadar zat mudah menguap maka nilai kadar karbon terikat akan semakin rendah, begitu juga dengan sebaliknya. Hal yang sama juga terjadi dengan kadar abu, semakin tinggi kadar abu maka nilai karbon terikat juga akan semakin rendah. Kadar karbon terikat merupakan salah satu penentu baik tidaknya kualitas biopelet. Kadar karbon terikat yang tinggi menunjukkan kulitas biopelet yang baik dan begitu juga sebaliknya.

Dari hasil penelitian, nilai keteguhan tekan pada setiap perlakuan dapat dilihat pada gambar 9. Nilai keteguhan tekan bervariasi diantara 5-14%. Hasil penelitian menunjukkan bahwa keteguhan tekan tertinggi sebesar 14,06% diperoleh pada

0

Komposisi Campuran Ampas Kopi dan Cangkang Biji Kopi

10%

20%

30%

21 kombinasi perlakuan kombinasi ampas kopi dan cangkang biji kopi (100:0) dengan konsentrasi perekat sebesar 30%. Keteguhan tekan terendah dengan nilai 4,80% diperoleh dari perlakuan dengan komposisi (25:75) pada konsesntrasi perekat 20%.

Gambar 8. Kadar karbon terikat rata – rata biopelet ampas kopi dan cangkang biji kopi pada berbagai komposisi campuran dan konsentrasi perekat. .

Gambar 9. Keteguhan tekan rata – rata biopelet ampas kopi dan cangkang biji kopi pada berbagai komposisi campuran dan konsentrasi perekat.

Hasil perhitungan analisis sidik ragam menunjukkan bahwa faktor komposisi bahan, konsentrasi perekat dan interaksi kedua faktor memberikan pengaruh nyata terhadap keteguhan tekan biopelet yang dihasilkan. Keteguhan tekan biopelet merupakan kemampuan biopelet untuk memberikan daya tahan atau kekompakan biopelet terhadap pecah atau hancurnya biopelet jika diberikan beban pada biopelet tersebut. Nilai keteguhan tekan sangat dipengaruhi oleh jenis bahan, ukuran partikel, dersitas partikel, jenis perekat, tekanan pemampatan, dan kerapatan produk. Semakin tinggi nilai kerapatan suatu produk, maka semakin tinggi pula nilai keteguhan tekan yang dihasilkan (Siregar et al. 2015). Pada komposisi campuran ampas kopi dan cangkang biji kopi (0:100) dapat dilihat bahwa seriring dengan penambahan konsentrasi perekat maka nilai keteguhan tekan yang dihasilkan semakin besar. Hal ini sesuai dengan penelitian yang dilakukan oleh

0

Komposisi Campuran Ampas Kopi dan Cangkang Biji Kopi

10%

Komposisi Campuran Ampas Kopi dan Cangkang Biji Kopi

10%

20%

22

Utomo dan Primastuti (2013) yang menyatakan bahwa semakin banyak konsentrasi perekat yang digunakan akan menghasilkan daya tahan terhadap benturan yang lebih kuat. Sumangat dan Wisnu (2009) menjelaskan bahwa semakin besar nilai kekuatan tekan berarti daya tahan atau kekompakan biopelet semakin baik. Penambahan kadar perekat akan menambah ikatan yang lebih kuat antara perekat dengan bahan pada biopelet. Semakin tinggi konsentrasi perekat ada kecenderungan semakin tinggi kekuatan pecahnya. Hal ini disebabkan dengan bertambahnya kadar perekat maka ikatan partikel bahan semakin kuat.

Pada Gambar 10 dapat dilihat bahwa nilai kerapatan biopelet yang diperoleh berkisar antara 0,8-1,1 g/cm3. Nilai kerapatan yang paling tinggi diperoleh pada perlakuan kombinasi perbandingan ampas kopi dan cangkang biji kopi (0:100) pada konsentrasi perekat 10% dan nilai kerapatan yang terendah diperoleh pada komposisi yang sama dengan konsentrasi perekat yang berbeda yaitu sebesar 30%. Analisis sidik ragam menunjukkan bahwa faktor komposisi bahan, konsentrasi perekat dan interaksi kedua faktor memberikan pengaruh tidak nyata terhadap kerapatan biopelet yang dihasilkan. Nilai kerapatan rata-rata biopelet campuran ampas kopi dan cangkang biji kopi memenuhi persyaratan SNI 8021:2014 dikarenakan berada diatas nilai minimun yaitu sebesar 0,8 g/cm3. Jittabuta (2015)

juga menjelaskan bahwa kerapatan juga dipengaruhi oleh perbandingan komposisi bahan penyusun biopelet.

Gambar 10. Kerapatan rata – rata biopelet ampas kopi dan cangkang biji kopi pada berbagai komposisi campuran dan konsentrasi perekat.

Perbandingan antara berat dan volume biopelet menunjukkan nilai kerapatan dari suatu biopelet. Nilai kerapatan sangat dipengaruhi oleh ukuran dan kehomogenan bahan penyusun biopelet tersebut. Hal ini sesuai dengan Budiyanto

et al. (2014) yang menyatakan bahwa ukuran cangkang biji kopi cenderung lebih halus dan seragam yang mengakibatkan ikatan antar partikel lebih maksimal, sehingga menyebabkan kecenderungan untuk terdapatnya ruang-ruang kosong antar partikel sangat kecil. Partikel ampas kopi yang ukurannya lebih kasar dan tidak seragam memungkinkan turunnya nilai kerapatan biopelet, dikarenakan ikatan antar partikelnya tidak maksimal. Proses pengempaan dan penambahan perekat pada saat proses pembuatan biopelet bertujuan untuk meningkatkan kerapatan dan

0,0

Komposisi Campuran Ampas Kopi dan Cangkang Biji Kopi

10%

20%

30%

23 penyeragaman bentuk. Munawar dan Subiyanto (2014) menjelaskan bahwa kerapatan dipengaruhi oleh beberapa faktor diantaranya kerapatan bahan baku dan ukuran dan keseragaman partikel penyusun biopelet tersebut. Kerapatan biopelet terkait dengan besarnya tekanan dan suhu pengepresan yang diberikan pada saaat pencetakan biopelet, dimana semakin bertambah konsentrasi perekat, ketahanan tekannya relatif meningkat, tetapi pada penelitian ini terjadi penurunan seiring dengan penambahan konsentrasi perekat yang digunakan.

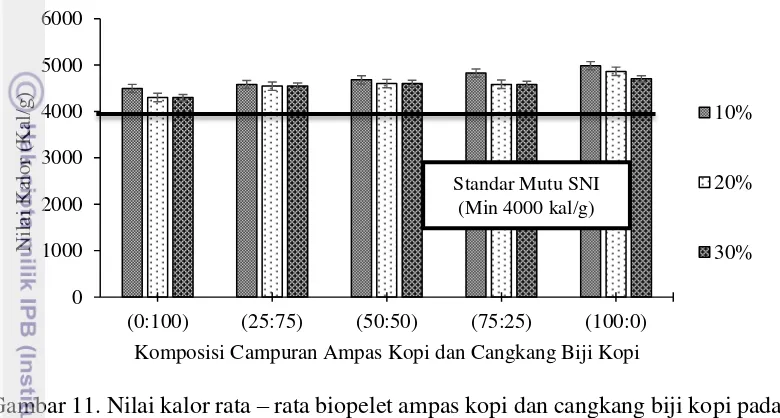

Gambar 11. Nilai kalor rata – rata biopelet ampas kopi dan cangkang biji kopi pada berbagai komposisi campuran dan konsentrasi perekat.

Berdasarkan Gambar 11 dapat diketahui terjadi penurunan nilai kalor seriring dengan meningkatnya peningkatan konsentrasi perekat yang digunakan, hasil ini sesuai dengan penelitian yang dilakukan oleh Saleh (2013) yang menyatakan bahwa konsentrasi perekat sebesar 10% menghasilkan nilai kalor optimum. Selain itu dapat dilihat bahwa penurunan nilai kalor ini dipengaruhi oleh jumlah ampas kopi yang semakin sedikit jumlahnya, yang berarti bahwa komposisi bahan biopelet memberikan pengaruh terhadap nilai kalor yang dihasilkan. Hasil perhitungan analisis sidik ragam menunjukkan bahwa faktor komposisi bahan konsentrasi perekat dan interaksi kedua faktor memberikan pengaruh nyata terhadap nilai kalor biopelet yang dihasilkan. Perbedaan jumlah nilai kalor masing-masing perlakuan disebabkan oleh perbedaan akumulasi jumlah nilai kalor yang terkandung pada setiap biopelet, yang dipengaruhi oleh komposisi bahan penyusun biopelet (Siregar

et al. 2015). Sudiro dan Suroto (2014) menjelaskan bahwa nilai kalor merupakan parameter mutu paling penting bagi kualitas biopelet sebagai bahan bakar. Semakin tinggi nilai kalor bahan bakar biopelet, semakin baik pula kualitasnya. Thoha dan Fajrin (2010) juga menjelaskan bahwa nilai kalori biopelet juga dipengaruhi oleh ukuran partikel bahan, kerapatan dan jenis bahan baku. Nilai kalor sangat berkaitan dengan efisiensi bahan bakar dimana jika nilai kalor yang diperoleh rendah, maka semakin banyak bahan bakar yang yang diperlukan begitu juga sebaliknya.

Biopelet campuran ampas kopi dan cangkang biji kopi ini memenuhi persyaratan SNI 8021:2014 tentang pelet kayu, kecuali nilai kadar abu yang melebihi batas nilai maksimum yang ditentukan. Ditinjau dari parameter kadar air, kadar karbon terikat dan nilai kalor maka hasil terbaik diperoleh pada perlakuan

Komposisi Campuran Ampas Kopi dan Cangkang Biji Kopi

10%

20%

30%

24

kombinasi campuran ampas kopi dan cangkang biji kopi (75:25) dengan konsentrasi perekat 10%, menghasilkan nilai kalor sebesar 4824 kal/g, kadar air 6,27%, kadar karbon terikat 21,62%, kadar abu 3,82%, kadar zat mudah menguap 71,85%, keteguhan tekan 6,386 Kg/cm2 dan kerapatan sebesar 0,921 g/cm3

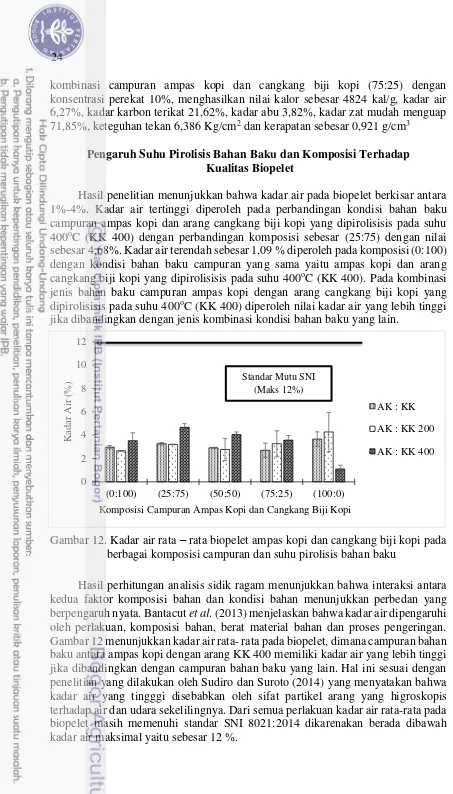

Pengaruh Suhu Pirolisis Bahan Baku dan Komposisi Terhadap Kualitas Biopelet

Hasil penelitian menunjukkan bahwa kadar air pada biopelet berkisar antara 1%-4%. Kadar air tertinggi diperoleh pada perbandingan kondisi bahan baku campuran ampas kopi dan arang cangkang biji kopi yang dipirolisisis pada suhu 400oC (KK 400) dengan perbandingan komposisi sebesar (25:75) dengan nilai sebesar 4,68%. Kadar air terendah sebesar 1,09 % diperoleh pada komposisi (0:100) dengan kondisi bahan baku campuran yang sama yaitu ampas kopi dan arang cangkang biji kopi yang dipirolisisis pada suhu 400oC (KK 400). Pada kombinasi

jenis bahan baku campuran ampas kopi dengan arang cangkang biji kopi yang dipirolisisis pada suhu 400oC (KK 400) diperoleh nilai kadar air yang lebih tinggi jika dibandingkan dengan jenis kombinasi kondisi bahan baku yang lain.

Gambar 12. Kadar air rata – rata biopelet ampas kopi dan cangkang biji kopi pada berbagai komposisi campuran dan suhu pirolisis bahan baku

Hasil perhitungan analisis sidik ragam menunjukkan bahwa interaksi antara kedua faktor komposisi bahan dan kondisi bahan menunjukkan perbedan yang berpengaruh nyata. Bantacut et al. (2013) menjelaskan bahwa kadar air dipengaruhi oleh perlakuan, komposisi bahan, berat material bahan dan proses pengeringan. Gambar 12 menunjukkan kadar air rata- rata pada biopelet, dimana campuran bahan baku antara ampas kopi dengan arang KK 400 memiliki kadar air yang lebih tinggi jika dibandingkan dengan campuran bahan baku yang lain. Hal ini sesuai dengan penelitian yang dilakukan oleh Sudiro dan Suroto (2014) yang menyatakan bahwa kadar air yang tingggi disebabkan oleh sifat partikel arang yang higroskopis terhadap air dan udara sekelilingnya. Dari semua perlakuan kadar air rata-rata pada biopelet masih memenuhi standar SNI 8021:2014 dikarenakan berada dibawah kadar air maksimal yaitu sebesar 12 %.

0

Komposisi Campuran Ampas Kopi dan Cangkang Biji Kopi

AK : KK

AK : KK 200

AK : KK 400

25 Kadar zat mudah menguap biopelet bervariasi antara 30%-76%. Kadar zat mudah menguap terendah yaitu 30,56% diperoleh dari perlakuan kondisi campuran bahan baku biopelet yaitu ampas kopi dengan arang KK 400 dengan komposisi (0:100), sedangkan kadar zat mudah menguap tertinggi sebesar 75,15% diperoleh pada komposisi campuran yang sama dengan kondisi suhu bahan yang berbeda yaitu pada kondisi campuran ampas kopi dengan cangkang biji kopi. Analisis sidik ragam menunjukkan bahwa faktor komposisi bahan dan kondisi bahan serta interaksi kedua faktor berpengaruh nyata terhadap nilai kadar zat mudah menguap. Pada Gambar 13 juga terlihat kecenderungan penurunan nilai kadar zat mudah menguap rata- rata pada biopelet pada kondisi jenis bahan baku ampas kopi dengan arang KK 400. Hal ini sesuai dengan penelitian yang dilakukan oleh Saparuddin et al. (2015) yang menjelaskan bahwa kadar zat mudah menguap akan berkurang seiring dengan kenaikan suhu temperatur proses karbonisasi. Rata-rata nilai kadar zat mudah menguap yang dihasilkan masih memenuhi SNI 8021:2014 karena berada di bawah nilai maksimum yang ditetapkan yaitu sebesar 80%.

Gambar 13. Kadar zat mudah menguap rata – rata biopelet ampas kopi dan cangkang biji kopi pada berbagai komposisi campuran dan suhu pirolisis bahan baku

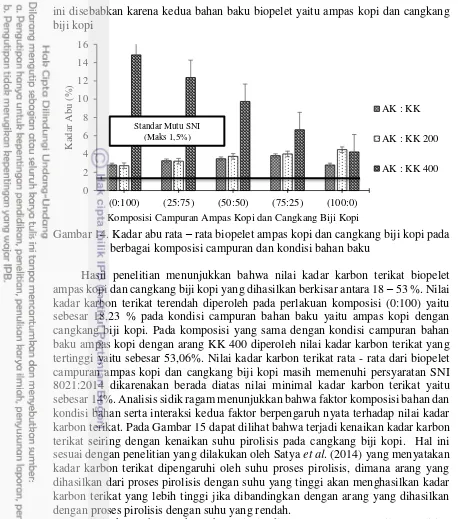

Kadar abu biopelet campuran ampas kopi dan cangkang biji kopi bervariasi antara 2% hingga 14%. Kadar abu terendah sebesar 2,71% diperoleh dari jenis kondisi campuran bahan baku ampas kopi dengan KK 200 dengan perlakuan komposisi (0:100), pada perlakuan komposisi yang sama diperoleh kadar abu tertinggi sebesar 14,84% dengan kondisi jenis campuran bahan baku biopelet yang berbeda yaitu ampas kopi dengan KK 400. Nilai kadar abu yang diperoleh pada penelitian ini tidak memenuhi syarat (SNI 8021:2014) karena melebihi nilai kadar abu maksimal sebesar 1,5%. Analisis sidik ragam menunjukkan bahwa faktor komposisi bahan dan kondisi bahan serta interaksi kedua faktor berpengaruh nyata terhadap nilai kadar abu biopelet yang dihasilkan. Pada Gambar 14 terlihat kecenderungan kenaikan nilai kadar zat abu rata- rata pada biopelet pada kondisi jenis bahan baku ampas kopi dengan arang KK 400. Hal ini tidak sesuai dengan hasil penelitian yang dilakukan oleh Bantacut et al. (2013) yang menyatakan bahwa proses karbonisasi akan menurunkan kadar abu yang terkandung pada biopelet, hal

0

Komposisi Campuran Ampas Kopi dan Cangkang Biji Kopi

AK : KK

AK : KK 200 AK : KK 400