STAINLESS STEEL

AISI-304

TUGAS AKHIR

Diajukan Guna Memenuhi Persyaratan Untuk Mencapai Derajat Sarjana Stara -1

Pada Fakultas Teknik Jurusan Teknik Mesin

Universitas Muhammadiyah Yogyakarta

Disusun Oleh :

ADI SULAIMAN 2013 013 0375

PROGRAM STUDI TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

i

KEKASARAN PERMUKAAN, DAN

WETTABILITY

PADA

STAINLESS STEEL

AISI-304

TUGAS AKHIR

Diajukan Guna Memenuhi Persyaratan Untuk Mencapai Derajat Sarjana Stara -1

Pada Fakultas Teknik Jurusan Teknik Mesin

Universitas Muhammadiyah Yogyakarta

Disusun Oleh :

ADI SULAIMAN 2013 013 0375

PROGRAM STUDI TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

ii

akhir berjudul “PENGARUH VARIASI SUDUT PENEMBAKAN SHOT

PEENING TERHADAP STRUKTUR MIKRO, KEKERASAN,

KEKASARAN PERMUKAAN DAN WETTABILITY PADA STAINLESS STEEL AISI-304” ini adalah asli hasil karya saya dan tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di Perguruan Tinggi dan sepengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau dipublikasikan oleh orang lain, kecuali yang secara tertulis disebutkan sumbernya dalam naskah dan dalam daftar pustaka.

Yogyakarta,________________

ADI SULAIMAN

iii

“Dengan nama Allah Yang Maha Pengasih dan Maha Penyayang”

Kupersembahkan sebuah karya sederhana ini kepada orang yang sangat kukasihi dan kusayangi

[ Ibunda dan Ayahanda Tercinta ]

Dalam setiap langkahku, aku berusaha mewujudkan harapan-harapan yang kalian

impikan didiriku, meski belum semua itu kuraih’ insyallah atas dukungan doa dan restumu, semua mimpi itu kan terjawab di masa penuh kehangatan nanti. Untuk

itu kupersembahkan ungkapan terimakasihku

[ My Sweet Heart ]

Untuk seseorang di relung hatiku, sebagai tanda cinta kasihku, ku persembahkan karya kecil ini untukmu. Terima kasih atas kasih sayang, perhatian, dan

kesabaranmu yang telah memberikanku semangat dan inspirasi dalam menyelesaikan Tugas Akhir ini. Percayalah bahwa hanya ada satu namamu yang

slalu kusebut-sebut dalam benih-benih doaku, semoga keyakinan dan takdir ini terwujud, insya allah jodohnya kita bertemu atas ridho dan izin Allah S.W.T.

[ Teknik Mesin Brotherhood ]

Semua sahabatku seperjuangan Teknik Mesin 2012 dan 2013, kuatkan tekadmu tuk maju dan hadapi rintangan, jangan pernah takut untuk berproses, karena hasil tidak akan pernah menghianati proses. So, segera keluar dari zona nyamanmu dan

selesaikan tanggung jawabmu yang masih terbengkalai.

“You Want, You Can Brother”

[ Dosen Pembimbingku ]

Bapak Ir. Aris Widyo Nugroho, M.T., Ph.D dan Bapak Sunardi, S.T., M.Eng selaku dosen pembimbing tugas akhir saya, terima kasih banyak pak...., saya sudah dibantu, dinasehati, diajari, dibimbing selama ini. Saya tidak akan pernah

lupa atas bantuan dan kesabaran dari bapak-bapak semua...

Dan tak lupa kepada seluruh staff dan dosen pengajar di Fakultas Teknik Mesin, terima kasih banyak untuk semua ilmu, didikan dan pengalaman yang sangat

iv

Jatuh berdiri lagi. Kalah mencoba lagi. Gagal Bangkit lagi. Never give up!

Sampai Allah SWT berkata “waktunya pulang”

Hanya sebuah karya kecil dan untaian kata-kata ini yang dapat kupersembahkan kepada kalian semua,, Terimakasih beribu terimakasih

kuucapkan..

Atas segala kekhilafan salah dan kekuranganku,

kurendahkan hati serta diri menjabat tangan meminta beribu-ribu kata maaf tercurah.

Tugas Akhir ini kupersembahkan.

v

Puji syukur senantiasa penulis panjatkan kepada Allah SWT atas rahmat dan kasih sayangnya, penulis dapat menyelesaikan penelitian untuk Tugas Akhir sebagai salah satu syarat untuk mendapatkan gelar sarjana di Program Studi S1 Teknik Mesin, Universitas Muhammadiyah Yogyakarta.

Penulis menyadari bahwa keberhasilan dalam menyusun Tugas Akhir ini tidak terlepas dari bantuan dan dukungan dari berbagai pihak. Oleh karena itu, penulis ingin menyampaikan rasa terima kasih dan apresiasi setinggi-tingginya kepada :

1. Novi Caroko, S.T., M.Eng., selaku Ketua Program Studi Teknik Mesin Fakultas Teknik Universitas Muhammadiyah Yogyakarta.

2. Ir. Aris Widyo Nugroho, M.T., Ph.D., selaku dosen pembimbing Utama Tugas Akhir atas pengarahan, motivasi, dan bimbingannya selama proses pengerjaan Tugas Akhir.

3. Sunardi, S.T., M.Eng., selaku dosen pembimbing kedua yang telah banyak membimbing dan membantu selama proses pengerjaan Tugas Akhir. 4. Semua Bapak dan Ibu dosen Jurusan Teknik Mesin yang telah

memberikan bekal ilmu bagi penulis selama penulis mengikuti kuliah di Program Studi Teknik Mesin.

5. Seluruh karyawan Jurusan Teknik Mesin Universitas Muhammadiyah Yogyakarta atas bantuan yang telah diberikan selama masa kuliah.

6. Bapak Lilik Dwi Setyana, S.T., M.T., selaku laboran Laboratorium Bahan Teknik Mesin dan Industri Universitas Gadjah Mada yang telah membantu penulis dalam melakukan pengujian Tugas Akhir.

vi

9. Seluruh rekan seperjuangan Teknik Mesin Angkatan 2012 dan 2013 terutama kepada Sayogo, Adit, Dhani, Syahru, Wahyudin, Adi, Yusuf, Rudi, Erwin, Putu, Aan, khoirudin, fajar, sofian, ahmad faisal, zabir, azhar, dan semuanya yang tidak bisa penulis sebutkan satu-persatu yang selalu memberikan kritik dan saran serta pengalaman baru.

10.Semua pihak yang telah berperan dalam seluruh proses pembelajaran yang tidak bisa penulis sebutkan satu - persatu.

Penulis sangat menyadari akan keterbatasan penulis, sehingga Tugas Akhir ini masih jauh dari kata sempurna. Oleh karena itu segala kritik dan saran yang membangun sangat penulis harapkan. Harapan penulis adalah Tugas Akhir ini dapat menjadi sumbangan pemikiran yang bermanfaat bagi siapapun yang membacanya. Aamiin Aamiiin.

Yogyakarta_________________

vii

HALAMAN PENGESAHAN ... ii

HALAMAN PERNYATAAN ... iii

HALAMAN PERSEMBAHAN ... iv

INTISARI ... vi

KATA PENGANTAR ... viii

DAFTAR ISI ... x

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR NOTASI ... xvii

DAFTAR LAMPIRAN ... xviii

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Rumusan Masalah ... 2

1.3. Batasan Masalah ... 3

1.4. Tujuan Penelitian ... 3

1.5. Manfaat Penelitian ... 4

BAB II TINJAUAN PUSTAKA DAN LANDASAN TEORI ... 5

2.1. Kajian Pustaka ... 5

2.1.1. Material Spesimen Yang Diuji ... 5

2.1.2. Material Shot peening ... 5

2.1.3. Dimensi Sampel ... 6

viii

2.2.2. Shot Peening ... 10

2.2.3. Pengamatan Struktur Mikro ... 12

2.2.4. Kekasaran Permukaan (Surface Roughness) ... 13

2.2.5. Wettability ... 16

2.2.6. Ketebalan Plat ... 17

2.2.6. Kekerasan Permukaan (micro hardness) ... 18

BAB III METODE PENELITIAN ... 23

3.1 Persiapan ... 23

3.2 Alat dan Bahan Penelitian ... 23

3.2.1. Pembuatan Plat Sampel Stainlees Steel AISI 304 ... 23

3.2.2. Pembuatan Mesin Shot Peening ... 23

3.2.3. Proses Perlakuan Shot Peening ... 24

3.2.4. Proses Pengujian ... 24

3.3 Variabel Penelitian ... 31

3.4 Tahapan Penelitian ... 32

3.4.1. Proses Pembuatan Plat Sampel ... 32

3.4.2. Proses Pembuatan Mesin Shot Peening ... 33

3.4.3. Proses Shot Peening ... 35

3.4.4. Proses Pengujian ... 36

ix

4.2.1. Hasil Foto Makro ... 44

4.2.2. Hasil Uji Struktur Mikro (micro hardness) ... 46

4.2.3. Hasil Uji Kekasaran Permukaan (surface roughness) ... 49

4.2.2. Hasil Uji Ketebalan Plat Sampel ... 52

4.2.2. Hasil Uji Wettability ... 54

4.2.2. Hasil Uji Kekerasan ... 57

BAB V PENUTUP ... 60

5.1. Kesimpulan ... 60

5.2. Saran ... 61

DAFTAR PUSTAKA ... 62

x

Tabel 3.1 Spesifikasi steel ball yang digunakan ... 28 Tabel 4.1 Nilai kekasaran permukaan rata-rata (Ra) sampel stainless steel

xi

(BCC) ... 8

Gambar 2.2 Struktur kristal austenic stainless steel face centered cubic (FCC) ... 8

Gambar 2.3 Struktur kristal martensitic stainless steel body centered Tetragonal ... 9

Gambar 2.4 Skema proses shot peening ... 10

Gambar 2.5 Mekanisme pembentukan tegangan tekan sisa ... 11

Gambar 2.6 Struktur mikro ... 13

Gambar 2.7 Profil permukaan Ra dan Rmax ... 14

Gambar 2.8 Struktur stylus membaca permukaan sampel ... 15

Gambar 2.9 Grafik Nilai kekasaran rata-rata (Ra) ... 15

Gambar 2.10 Skema bentuk contact angles ... 17

Gambar 2.11 Grafik nilai rata-rata pengurangan diameter spesimen setelah perlakuan sandblasting ot Peening Box ... 18

Gambar 2.12 Skema proses pengujian kekerasan permukaan ... 19

Gambar 2.13 Skematik prinsip indentasi dengan metode Vickers ... 20

Gambar 2.14 Skema pengujian kekerasan Vickers ... 21

Gambar 2.15 Tipe-tipe lekukan piramid intan ... 22

Gambar 3.1 Shot peening box... 24

Gambar 3.2 mesin kompresor ... 25

Gambar 3.3 Stopwatch ... 25

Gambar 3.4 camera canon ... 26

Gambar 3.5 spray gun ... 26

Gambar 3.6 stainless steel AISI-304 setelah pengamplasan ... 27

xii

Gambar 3.11 Alat uji wettability ... 30

Gambar 3.12 Alat uji kekerasan ... 31

Gambar 3.13 Proses pengamplasan sampel ... 32

Gambar 3.14 Bentuk Sampel setelah pemolesan ... 32

Gambar 3.15 pembuatan kerangka dan perakitan box shot peening ... .33

Gambar 3.16 bentuk pemegang sampel dengan variasi sudut ... .33

Gambar 3.17 pressure gauge... 33

Gambar 3.18 air filter ... 34

Gambar 3.19 kran kompresor ... 34

Gambar 3.20 selang steel ball ... 34

Gambar 3.21 Proses perlakuan shot peening... 36

Gambar 3.22 Proses pemasangan sampel... 37

Gambar 3.23 Proses pemutaran Fine Adjust Knob... 37

Gambar 3.24 menekan tombol start untuk menjalankan proses ... 38

Gambar 3.25 Proses Pengujian Kekasaran permukaan pada sampel ... 38

Gambar 3.26 Grafik dan nilai kekasaran permukaan sampel ... 38

Gambar 3.27 proses pengujian tebal plat sampel ... 39

Gambar 3.28 Sudut kontak cairan pada permukaan datar specimen benda uji ... 40

Gambar 3.29 Diagram Alir Penelitian ... 42

Gambar 4.1 Plat sepesimen ... 44

Gambar 4.2 Struktur makro ... 45

Gambar 4.3 Struktur mikro ... 46

Gambar 4.4 Hasil struktur mikro plat sampel SS-316L ... 48

xiii

xiv

Lampiran 2. Proses modifikasi alat ... 66

Lampiran 3. Proses pemotongan dan pengamplasan plat SS AISI-304 ... 67

Lampiran 4. Proses Shot Peening... 70

Lampiran 5. Proses pengujian kekasaran permukaan ... 71

Lampiran 6. Proses uji wettability ... 72

Lampiran 7. Proses Uji struktur makro, struktur mikro, dan kekerasan ... 73

Lampiran 8. Hasil uji kekasaran permukaan ... 74

Lampiran 9. Hasil perhitungan kekasaran kekasaran ... 85

Lampiran 10. Hasil uji kekerasan... 87

TERIIADAP STRUKTfIR MII(ROt KEKERASAN. KEKASARAN

PERMT KAAN, DAI!

TU:IZlrrZZy

pADA JZII]VZESJIEEI

AIS[-304ADT

SUL{MAN

2013 0t3 lxi75

T€L[

dipertr[.lk{

di Dept!Tto

P€trsrjiPdaT.lssd

\{ \z

_

2-016li

Aris Widvo Nnmhn- M-T-PILD-NlL

197ll03ll lv)50r) 123 02,Su.rdi

S.T- IitEtrs

N[a

19770r10r0ra10 r23 06rP.quji

<a*h8t.

lm.

19591220201510 123 08aIosu ,atli. I.i

T.lrh

lrtn

it

trE

S.h Scb.g.! SrkhS.tr

Pe..trnr.r

Urt[tr

Menpobl.n

c.lr

S-lS.i!.

T.*rik

TDSI!.|

9"

- '> _

?olL

vi

material stainlees steel AISI-304, yaitu dengan perlakuan shot peening. Tujuan dari proses shot peening pada stainless steel AISI 304 untuk mengetahui pengaruh terhadap struktur mikro, kekasaran permukaan, kekerasan dan wettability.

Spesimen plat SS-304 dipotong dengan dimensi 15 mm x 20 mm x tebal 4 mm. Proses shot peening dilakukan dengan variasi sudut 30°, 60°, dan 90° dengan jarak nozzle terhadap permukaan sampel 100 mm, tekanan penyeprotan kompresor 6 bar, dan waktu perlakuan shot peening selama 10 menit. Kemudian hasil dari perlakuan shot peening dikarterisasi struktur mikro,kekasaran permukaan, kekerasan dan wettabilitynya.

Hasil penelitian menunjukkan bahwa shot peening meningkatkan kekasaran permukaan, dari kekasaran awal (raw material) hingga sudut 60° yaitu

0,894 µm menjadi 2,416 µm dan mengalami penurunan pada sudut 90° yaitu sebesar 2,026 µm. Hasil uji distribusi kekerasan menjadikan permukaan lebih meningkat, dari kekerasan awal (raw material) hingga sudut 90° yaitu sebesar 291,0 kg/mm² menjadi 441,0 kg/mm². Akan tetapi mengurangi ketebalan plat sampel stainlees steel AISI 304 dari ketebalan plat awal (raw material) hingga sudut 90° yaitu 3,98 mm menjadi 3,656 mm. pada hasil wettability sudut contact angle plat SS-304 mengalami kenaikan dari permukaan (raw material) hingga sudut 90° yaitu sebesar 50,92° menjadi sudut contact angle 58,48°. Dari penelitian ini disimpulkan bahwa proses shot peening dengan sudut 60° terhadap permukaan stainless steel AISI-304 adalah yang terbaik, menjadikan permukaan plat AISI-304 lebih kasar, keras dan dan bersifat hidrophilic.

1

BAB I PENDAHULUAN

1.1 Latar Belakang Masalah

Perkembangan teknologi di bidang medis sudah berkembang sangat pesat. Salah satu contohnya adalah telah dikembangkan implan untuk memperbaiki organ tubuh manusia yang sudah tidak bisa bekerja dengan semestinya. Merupakan salah satu bahan yang dipergunakan sebagai alat bantu penyambung tulang yang patah stainless steel AISI 304. Peningkatan sifat mekanik dan kualitas permukaan pada bahan plat penyambung tulang ini masih terus dilakukan pengembangkan untuk memperoleh material yang lebih baik.

Implan adalah merupakan alat medis yang dibuat untuk mengganti struktur tulang yang patah atau rusak, karena kecelakaan kendaraan transportasi. Sebagian besar mengakibatkan penderita tersebut mengalami patah tulang. Semenjak abad 19 material yang umum digunakan untuk mengatasi patah tulang adalah stainless steel, paduan kobal-kromium-molibdenum, Titanium, paduan titanium dan

keramik (bio-keramik) yang kemudian secara bertahap menjadi bahan utama biomedis yang digunakan saat ini dalam aplikasi orthopedik (Ganesh dkk, 2005).

Pada penelitian kali ini digunakan metode shot peening. Sama seperti SMAT,shot peening adalah metode perlakuan dingin. Bedanya adalah pada SMAT butiran abrasive bergerak secara acak dengan arah yang berbeda-beda, sedangkan pada shot peening material steel ball ditembakkan secara langsung dari satu arah yang tetap. Pada shot peening, energi kinetik material steel ball berasal dari hembusan udara dari kompresor, sedangkan pada SMAT, gerak bahan abrasive berasal dari getaran. Kelebihan pada metode shot peening adalah pada material steel ball bisa digunakan material yang bermasa kecil, tidak banyak terpengaruh oleh gravitasi, dan tekanan material steel ball lebih bisa disesuaikan dengan mengatur tekanan udara pada kompresor.

Pada perlakuan penumbukan steel ball akan menjadikan permukaan lebih kasar dan hydrophilic karena tabrakan yang berulang dari material steel ball menimbulkan deformasi. Serta menguntungkan dalam penyerapan protein dalam membentuk rangkaian sel-sel tulang yang menempel pada implan (Azar dkk, 2010 dan Wilson dkk, 2015). Dimana pada permukaan hydrophilic dikatakan dapat menyerap air atau suka air, dikarena permukaan yang memiliki tingkat kekasaran justru akan berefek kepada semakin kecilnya sudut kontak sehingga membuat permukaan semakin menarik air. Sedangkan permukaan semakin membesarnya sudut kontak sehingga membuat permukaan semakin menolak air disebut permukaan hydrophobic (Gusrita dkk, 2014).

Penelitian sebelumnya yang menggunakan pengujian dengan variasi sudut penembakan seperti yang dilakukan oleh widiyarta I Made,dkk (2015) dengan menggunakan parameter jarak nosel terhadap permukaan material 60 mm, diameter nozzle 5 mm, dan menggunaka variasi sudut penembakan terhadap permukaan sampel yaitu 30°, 45°, 60°, 75°, dan 90°.

Tujuan dari penelitian ini adalah untuk mengetahui pengaruh variasi sudut penyemprotan pada perlakuan shot peening terhadap kekasaran permukaan dan wettability permukaan plat SS-304. Perlakuan shot peening terhadap plat SS-304

ini bertujuan dapat menjadi alternatif yang baik dalam mendapatkan plat penyambungan tulang yang lebih ekonomis, tetapi dengan kualitas yang lebih baik.

1.2. Rumusan Masalah

1. Bagaimana pengaruh variasi sudut shot peening terhadap struktur makro pada stainless steel AISI-304.

2. Bagaimana pengaruh variasi sudut shot peening terhadap struktur mikro pada stainless steel AISI-304.

3. Bagaimana pengaruh variasi sudut shot peening terhadap kekasaran permukaan pada stainless steel AISI-304.

4. Bagaimana pengaruh variasi sudut shot peening terhadap ketebalan plat pada stainless steel AISI-304.

5. Bagaimana pengaruh variasi sudut shot peening terhadap distribusi kekerasan pada stainless steel AISI-304.

6. Bagaimana pengaruh variasi sudut shot peening terhadap wettability pada stainless steel AISI-304.

1.3 Batasan Masalah

Penelitian ini dibatasi oleh hal-halberikut:

1. Material plat yang digunakan untuk penyambung tulang adalah stainless steel AISI-304 dengan tebal plat 4 mm.

2. Proses shot peening menggunakan tekanan udara yang konstan atau stabil. 3. Penelitian ini menggunakan pengujian meliputi struktur makro, struktur

1.4 Tujuan Penelitian

1. Mengetahui pengaruh variasi sudut shot peening terhadap struktur makro pada stainless steel AISI-304.

2. Mengetahui pengaruh variasi sudut shot peening terhadap struktur mikro pada stainless steel AISI-304.

3. Mengetahui pengaruh variasi sudut shot peening terhadap kekasaran permukaan pada stainless steel AISI-304.

4. Mengetahui pengaruh variasi sudut shot peening terhadap ketebalan plat pada stainless steel AISI-304.

5. Mengetahui pengaruh variasi sudut shot peening terhadap kekerasan permukaan dan kekerasan distribusi pada stainless steel AISI-304.

6. Mengetahui pengaruh shot peening variasi sudut terhadap wettability pada stainless steel AISI-304.

1.5 Manfaat Penelitian

5

2.1. Kajian Pustaka

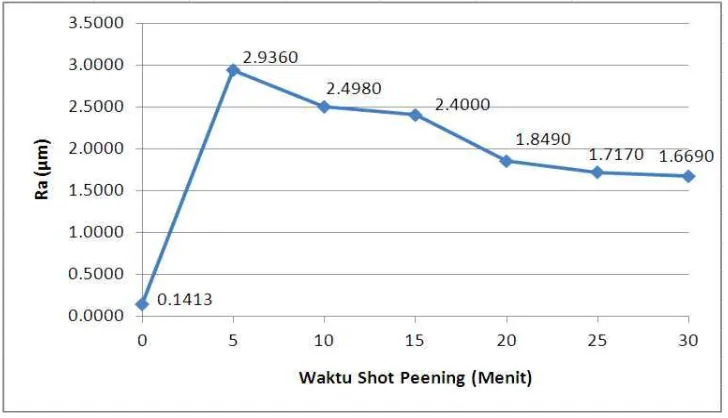

Perlakuan shot peening merupakan salah satu treatment yang bertujuan untuk memberikan tegangan sisa tekan pada permukaan suatu komponen yang dapat memperbaiki sifat bahan terhadap beban dinamis. Selain dapat memperbaiki karakteristik ketahanan terhadap beban dinamis proses shot peening juga berpengaruh terhadap karakteristik statis yang berupa kekerasan bahan. Beberapa peneliti sebelumnya diantaranya penelitian yang dilakukan oleh (Sunardi dkk, 2013). Melakukan penelitian tentang proses shot peening, material yang digunakan, tekanan komperesor yang digunakan, dan waktu shot peening yang digunakan. Material yang digunakan adalah stainless stell AISI-304, tekan pada kompresor yang digunakan pada penelitian 6-7 Bar, kemudian waktu shot peening yang digunakan 5, 10, 15, 20, 25, dan 30 menit, dan menggunakan

diameter bola baja yang digunakan adalah 0,6 mm. selanjutnya diameter plat yang digunakan pada penelitian Widiyarta dkk (2015) 20 x 15 x 5 mm dan menggunakan variasi sudut penyemprotan sand blasting menggunakan sudut 30°, 45°, 60°, 75° dan 90°.

2.2. DASAR TEORI 2.2.1. Stainless steel

Dalam ilmu metallurgy, baja tahan karat biasa disebut inox steel atau inox

yang berasal dari bahasa perancis “inoxydable”. Ini disebabkan karena baja tahan karat memiliki daya tahan terhadap oksidasi yang tinggi di udara dalam suhu lingkungan biasa dapat dicapai karena adanya tambahan krom (Mukhsen, 2012). Lapisan kromium tersebut akan membentuk lapisan yang sangat tipis dan bersifat tidak aktif, sehingga lapisan tersebut dapat melindungi material baja saat kontak langsung dengan oksigen. Stainless Steel AISI 304 merupakan salah satu dari tipe material yang banyak digunakan sebagai alat orthopedic, walaupun jika dilihat dari segi tingkat ketahanan kualitasnya masih dibawah Stainlees Steel 316 dan juga titanium. Tetapi baja tahan karat ini telah memenuhi standar medis sehingga dapat dipergunakan untuk keperluan medis.

Baja tahan karat terbagi menjadi 4 bagian yaitu: a. Ferrite.

Gambar 2.1. Struktur kristal ferrite stainless steel body centered cubic (BCC), (A) sel atom bulat penuh, (B) sel atom sederhana (Calister 2001) b. Austenite.

Austenitic stainless steel memiliki struktur kristal FCC (Gambar 2.2)

didapatkan dari fase ferrite stainless steel dengan penambahan nikel, mangan, dan nitrogen pada suhu ruang. Austenitic ini memiliki kekuatan luluh yang agak rendah, tetapi ketangguhannya lebih tinggi (Davis, 2001). Baja tahan karat jenis ini sangat umum hampir 70% baja tahan karat adalah jenis ini. Baja jenis ini memiliki kandungan 0,15% karbon, 16% kromium, dan beberapa mangan atau nikel untuk menahan struktur pada saat temperature dari cryogenic sampai titik leleh.

Gambar 2.2. Struktur kristal austenic stainless steel face centered cubic (FCC), (A) sel atom bulat penuh, (B) sel atom sederhana (Calister 2001)

A B

c. Martensite.

Martensitic stainless steel memiliki struktur kristal body centered tetragonal (Gambar 2.3) dengan tingkat krom yang rendah dan tingkat karbonnya tinggi, dengan mendapatkan struktur austenitic pada temperature tinggi kemudian didinginkan secara tiba-tiba untuk mengubah fase austenitic ke martensite (Davis, 2001). Pada baja tahan karat jenis ini, tidak begitu memiliki ketahan karat yang begitu baik tetapi memiliki sifat yang kuat dan tangguh, dan tingkat machineable yang sangat baik, dan juga dapat diberi perlakuan panas. Jenis ini memiliki paduan: kromium (12-14%), molybdenum (0,2 - 1%), nikel (kurang dari 2%), dan karbon (0,1 - 1%).

Gambar 2.3. Struktur kristal martensitic stainless steel body centered Tetragonal (Callister, 2001).

d. Duplex

Stainless steel merupakan baja tahan karat yang sulit untuk bereaksi terhadap udara dan air karena memiliki kandungan karbon (Callister,2001: S-231). Stainless steel AISI 304 merupakan salah satu tipe material yang sering digunakan oleh para medis sebagai alat bantu implan pada jaringan tulang manusia, tetapi jika dilihat dari segi ketahanan korosi masih dibawah material titanium. Baja tahan karat AISI 304 merupakan material yang mudah didapat di pasaran, sudah secara umum diproduksi massal, dan relatif murah. Baja tahan karat ini memiliki sifat mudah dibentuk (machinability), tahan karat, dan ringan.

Aplikasi baja tahan karat AISI 304 banyak digunakan pada material implan (Wibowo dkk, 2015) tabung tekanan tinggi, pipa pada reaktor nuklir, pesawat terbang (Adriawan, 2011), material kawat implan.

Tabel 2.1 Komposisi Kimia Stainless steel AISI 304 (PT. Wijaya Makmur Sentosa)

% C Si Mn P S Cr Ni N

Min 0,022 0,530 1,03 0,043 0,003 18,34 8,01 0,054 Max 0,070 0,750 2,00 0,045 0,030 19,50 10,50 0,100

2.2.2. Shot peening

Shot peening merupakan salah satu metode pengerjaan dingin (cold

worked) dengan cara memadatkan sekitar permukaan material dengan cara

menyemprotkan steel ball ke permukaan sampel dengan kecepatan tinggi. Dari beberapa peneliti pendahulu menunjukkan bahwa ada peningkatan kekerasan permukaan pada material sampel uji karena deformasi plastis.

Penumbukan steel ball secara tidak beraturan pada permukaan sehingga menyebabkan permukaan lebih kasar. Sehingga tumbukan dengan kecepatan tinggi pada permukaaan akan mengalami penekanan sehingga timbulnya tegangan tekan sisa pada permukaan material uji. Proses shot peening dapat menghasilkan permukaan logam menjadi lebih kasar dan rata, deformasi plastis, pengerasan regangan, menutup porositas, meningkatkan ketahanan terhadap freeting dan tegangan sisa tekan pada permukaan material yang akan meningkatkan sifat mekanik material (Sunardi dkk 2013).

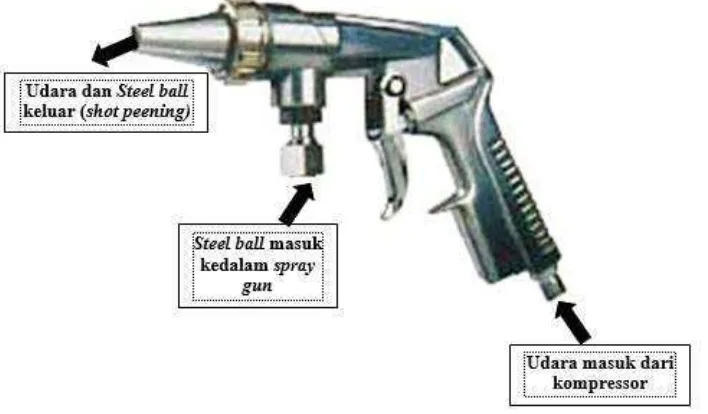

Prinsip kerja dari perlakuan shot peening yaitu udara dan bola – bola baja secara bersamaan menumbuk permukaan material yang diuji. Pada gambar 2.4 menunjukan proses shot peening yang dimana steel ball akan ikut tersembur bersama dengan udara karena adanya tekanan dari kompresor yang bertekanan tinggi. Pada penelitian ini kompresor digunakan sebagai media penyembur udara bertekanan tinggi dan spray gun digunakan sebagai nozzle untuk meningkatkan kecepatan steel ball yang akan disemburkan ke material uji.

2.2.3. Pengamatan Stuktur Mikro

Pada proses pengamatan struktur mikro bertujuan mengamati bentuk butiran dan batas-batas butir pada permukaan material.struktur mikro dilakukan pengamatan dengan menggunakan mikroskop optik bertujuan untuk mengamati salah satu sifat mekanik dari bahan material uji.

Pada pengamatan struktur mikro terdiri dari beberapa proses yaitu proses pembuatan holder, pengamplasan permukaan, pengetsaan, dan pengambilan gambar struktur mikro. Proses pembuatan holder bertujuan supaya sampel mudah untuk dipegang pada saat proses pengamplasan. Proses pengamplasan terdiri dari beberapa tingkatan kekasaran mulai dari amplas kasar hingga amplas halus. Sedangkan pada proses pemolesan dilakukan menggunakan autosol yang dioleskan pada kain beludru, kemudian pasta autosol digosokkan pada sampel hingga goresan tidak terlihat lagi di bagian permukaan.

Hukum Hall-Petch menyatakan bahwa kekerasan akan meningkat seiring dengan penurunan ukuran butir. Untuk ukuran butiran yang mengalami pengecilan butiran hingga berukuran nano (Multigner dkk, 2009) dan akan kembali membesar seiring dengan jarak kedalaman pada permukaan hingga mencapai ukuran butiran yang menyerupai material dasarnya. Hasil pengambilan struktur mikro ditunjukkan pada Gambar 2.6. dibawah ini.

Gambar 2.6. hasil uji Struktur mikro (mikroskop optik).(1) sampel Raw material, (2) durasi 5 menit, (3) durasi 10 menit, (4) durasi 15 menit (Hidayat

2013)

2.2.4. Kekasaran permukaan (surface raughness)

analisis dalam penentuan nilai Ra yaitu menggunakan rumus dan visualisasinya pada Gambar 2.5.

Ra = �

� ∫ h1 . dx………..…(2.1)

Dimana :

Ra = kekasaran rata-rata (µm)

s = panjang sampel yang diuji (mm) hi = Tinggi rata-rata kekasaran (µm)

Penggunaan parameter pengukuran kekasaran diukur dengan menghitung selisih simpangan permukaan asli dari permukaan ideal dengan besaran jarak. Simpangan besar dapat diketahui bahwa permukaan kasar, begitu pula sebaliknya simpangan kecil menunjukkan bahwa permukaannya halus. Untuk mengukur kekasaran suatu permukaan dapat menggunakan metode kontak-langsung pada permukaan material. Prinsip kerja metode ini menggunakan jarum yang berjalan sepanjang permukaan material. Jarum tersebut memiliki ukuran tersendiri tergantung dari keakuratan alat surface roughness yang digunakan. Sepanjang perjalanan, pengukuran stylus bergerak naik turun mengikuti bentuk kekasaran permukaan.

Gambar 2.7. Profil permukaan Ra dan Rmax (Hidayat, 2013).

Gambar 2.8. Struktur stylus membaca permukaan sampel (hidayat, 2013)

Gambar 2.9. Grafik Nilai kekasaran rata-rata (Ra) hasil uji kekasaran permukaan spesimen sebelum dan setelah perlakuan shot peening dengan variasi

Pada roses pengujian hasil kekasaran permukaan (Sunardi dkk, 2013) bahwasannya nilai kekasaran rata-rata permukaan (Ra) pada sampel ss AISI 304 terjadi peningkatan pada kekasaran permukaan dari sampel raw material dan setelah dilakukan perlakuan. Menghasilkan nilai kekasaran permukaan yang lebih kasar di bandingka dengan sampel sebelum dilakukan shot peening, hal ini merupakan efek dari identasi-identasi pada permukaan spesimen yang dihasilkan dari penembakan butiran bola-bola baja dengan tekanan dan kecepatan tinggi kepermukaan spesimen uji.

Pada pengujian ini durasi waktu dalam proses shot peening mempengaruhi terhadap kekasaran permukaan dimana menunjukan bahwa terjadi penurunan nilai kekasaran rata-rata dari waktu 5 menit pada permukaan spesimen dengan bertambahnya waktu proses perlakuan shot peening dari 5, 10, 15, 20, 25 sampai 30 menit, hal ini disebabkan karena semakin lama waktu proses perlakuan shot peening yang diberikan maka permukaan spesimen yang belum terkena benturan bola-bola baja akan terkena tembakan bola-bola baja sehingga menghasilkan permukaan spe-simen yang semakin rata dan halus dengan dilihat dari hasil nilai kekasaran rata-rata yang semakin turun.

2.2.5 Wettability

Permukaan yang dikatakan hydrophobic jika permukaan tersebut tidak basah bila terkena air, permukaan selalu terlihat bersih. Jika ada kotoran yang menempel pada permukaan maka disaat terkena air, kotoran tersebut akan terhalau oleh air yang menggelinding di permukaan tersebut. Untuk mengetahui permukaan hydrophobicny dapat diketahui dengan mengukur besarnya sudut kontak yang terbentuk pada permukaan bahan uji. Sudut kontak yaitu sudut yang terbentuk oleh permukaan sampel dengan fluida yang diteteskan pada permukaan sampel bersangkutan (Dahlia Gusrita dkk, 2014).

karakter hydrophilic suatu permukaan (Yuliwati dan Desi, 2014). Pada permukaan yang dikatakan lebih kasar dan hydrophilic dikarena tabrakan yang berulang dari material steel ball menimbulkan deformasi. Serta menguntungkan dalam penyerapan protein dalam pembentukan rangkaian sel-sel tulang yang menempel pada implan (Azar dkk, 2010 dan Wilson dkk, 2015). Pada Gambar 2.10 di bawah ini menunjukkan sudut pengukuran yang akan dihasilkan pada permukaan sampel. Besar sudut yang dihasilkan akan menentukan karakter hydrophilic (suka air) dan hydrophobic (tidak suka air).

Sudut kontak merupakan sudut yang dibentuk antara permukaan bahan uji dengan air yang diteteskan ke permukaan bahan uji yang bersangkutan. Sudut kontak berkaitan dengan karakteristik isolator yaitu sifat menyerap air (hydrophilic) atau sifat menolak air (hydrophobic) (Asy’ari dan Budiman, 2009).

Gambar 2.10. Skema bentuk contact angles (a) Hydrophilic dan (b) Hydrophobic (Yuliwati dan Desi, 2014).

2.2.6. Ketebalan plat (thickness)

terjadi perbedaan batas butir antara daerah permukaanmaterial dengan daerah inti material.

Pada gambar 2.11. menunjukan bahwasannya dimensi sampel uji yang setelah dilakukan proses shot peening mengalami pemipihan/pengurangan ukuran diameter sampel yang dilakukan penelitian oleh Iqbal, dkk (2011). Dapat ditarik kesimpulan bahwa perlakuan penumbukan steel ball pada permukaan material sampel dapat menyebabkan deformasi plastis yang terjadi kemungkinan karenan pemadatan permukaan, dan pengikisan permukaan sampel.

Gambar 2.11. Nilai rata-rata pengurangan diameter spesimen setelah perlakuan sandblasting (Iqbal dkk, 2011)

Pengukuran suatu ketebalan objek benda kerja dilakukan menggunakan alat ukur. Selain Setiap alat ukur mempunyai fungsi atau kegunaan yang berbeda-beda.

dapat melihat pengaruh perlakuan shot peening terhadap pengurangan dimensi ketebalan akibat pemadatan dan pengikikisan suatu permukaan plat.

2.2.7. Kekerasan permukaan (micro hardness)

Kekerasan permukaan umumnya menyatakan ketahanan terhadap deformasi ukuran permukaan logam atau deformasi permanen (Dieter, 1987). Kekerasan permukaan merupakan ketahanan sebuah permukaan material terhadap deformasi akibat tumbukan. Sebuah stell ball yang keras di tumbukan kepermukaan material uji. kemungkinan deformasi yang terjadi yaitu kombinasi perilaku elastis, plastis, serta kekerasan yang dimiliki suatu material bersifat mekanik. Menurut (Callister, 2001) kekerasan merupakan suatu material yang mampu menahan goresan.

Dalam sistem pengujian terdapat tiga jenis pengujian kekerasan, yaitu kekerasan goresan (scratch hardness), kekerasan lekukan (indentation hardness), dan kekerasan pantulan (rebound), tergantung dengan cara melakukan pengujian. Pada permukaan sampel metode indentasi digolongkan berdasarkan pada perbedaan jenis indentornya.

Pada alat pengujian kekerasan universal dapat menggunakan beberapa macam indentor yang berguna sebagai acuan pengukuran kekerasan permukaan material sampel. prinsip kerja dari mesin kekerasan permukaan hanya memberi tekan tertentu pada permuaan sampel uji. Metode indentasi pengujian kekerasan permukaan yang sering digunakan yaitu metode Vickers yang ditunjukan pada Gambar 2.12, metode Brinnell, dan metode pengujian Rockwell.

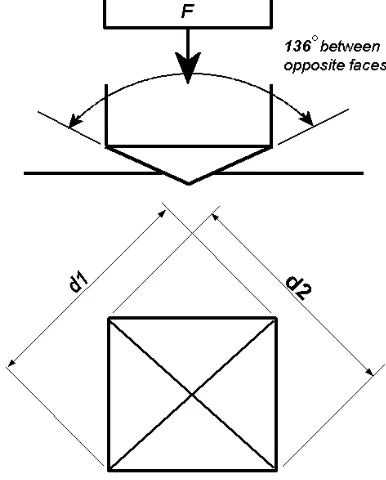

Alat pengujian kekerasan Vickers pada umumnya menggunakan indentor piramida intan yang berbentuk bujur sangkar. Kemudian besar antar sudut permukaan piramida yang saling berhadapan yaitu 136°. Karena pada nilai tersebut mendekati sebagian besar nilai pembanding yang diinginkan antara lengkungan diameter serta diameter bola penumbuk pada alat uji kekerasan brinell (Dieter, 1987).

Pada metode pengujian Vickers menggunakan indentor intan piramida dengan sudut 136° yang ditunjukan pada Gambar 2.13 dan Gambar 2.14. pengujian ini menggunakan prinsip yang hamper sama dengan metode Brinell, hanya yang membedakan dibagian mencolokkan indentor dan hasil injakan. Beban yang digunakan saat pengujian lebih kecil dibandingkan dengan uji Rockwell dan Brinell yaitu antara 1 sampai 1000 gram. Kemudian panjang diagonal ijakan diukur menggunakan skala pada mikroskop pengukur. Untuk mengukur nilai kekerasan suatu material menggunakan persamaan standars ASTM E384-84 (Brandes dan Brook 1992):

��= � sin

� 2

�2 =

8 , �

�2 (kg/�� ) (3.2)

[image:37.595.215.408.397.637.2]HV = Vickers Hardness (Kg/mm²), P = beban (kg), d = diagonal rata-rata (mm)

Gambar 2.14. Skema pengujian kekerasan Vickers

Sifat-sifat ini diperkirakan berdasarkan ukuran benda penguujian pada suatu injakan sisa (Malau, 2011). Bekas injakan pada proses pengujian kekerasan yang berbentuk persegi seperti ditunjukkan pada Gambar 2.15. pada Bekas injakan diukur berdasarkan panjang rata-rata kedua diagonalnya agar dapat dihitung hasil dari nilai kekerasannya.

Gambar 2.15. Tipe-tipe lekukan piramid intan: (a) lekukan yang sempurna, (b) lekukan bantal jarum, (c) lekukan berbentuk tong (Dieter, 1987)

22

BAB III

METODE PENELITIAN

3.1. Persiapan

Pada persiapan yang dilakukan dalam pelaksanaan penelitian ini bermaksudkan untuk mengurangi terjadinya kesalahan dan penghentian yang terlalu lama sehingga memungkinkan terjadinya perubahan yang berkaitan dengan berlangsungnya penelitian.

3.2. Alat Dan Bahan Penelitian

3.2.1. Pembuatan Plat Sampel Stainless Steel AISI-304 1. Alat

a. Gergaji besi b. Gerinda potong c. Gerinda duduk d. Mistar

2. Bahan

a. Plat Stainless Steel AISI-304 b. Mata gerinda potong

c. Mata gerinda duduk

3.2.2. Pembuatan Mesin Shot Peening 1. Alat

a. Mesin las listrik b. Mesin penekuk plat c. Gergaji besi

2. Bahan

a. Kotak plastik kapasitas 10 liter b. Plat baja

c. Selang tahan panas diameter 15 mm d. Spray gun dengan nozzle diameter 5 mm e. Pressure gauge

f. Mur baut g. Busur lingkaran

3.2.3. Proses Perlakuan Shot Peening 1. Alat

a. Mesin shot peening

Shot peening box berukuran 200 mm x 300 mm x 180 mm

dengan jarak ujung nozzle penyemprot terhadap plat pemegang specimen (holder) sejauh 10mm, dengan sudut 30°, 60°, 90°.

Gambar 3.1. Shot peening box

b. Kompresor

Gambar 3.2. mesin kompresor

c. Stopwatch

Stopwatch berfungsi sebagai penghitung waktu pengujian shot peening yang durasi waktunya selama 10 menit

Gambar 3.3. Stopwatch

a. Kamera digital

sampel dan pengujian wettability atau uji sudut contact angle pada permukaan sampel.

Gambar 3.4. camera canon

d. Spray gun

Berfungsi sebagai nozzle yang berfungsi menyemburkan material steel ball kepermukaan benda uji, yang bertujuan untuk membuat permukaan sampel lebih kasar.

2. Bahan

a. Stainless steel AISI-304

[image:43.595.232.382.526.722.2]Stainless stell AISI 304 merupakan plat yang berdiamensi 2440 mm x 1440 mm dan tebal plat 4 mm yang diperoleh dari PT. Wijaya Makmur Sentosa di Jl. Hayam Wuruk no. 127, Jakarta barat. Kemudian plat tersebut dipotong dengan ukuran 20 mm x 15 mm sebanyak 11 buah sampel.

Gambar 3.6. stainless steel AISI-304 setelah pengamplasan

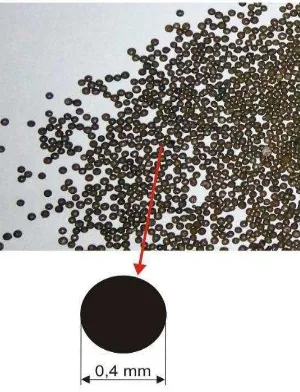

b. Steel ball diameter 0,4mm

Steel ball sebagai material abrasive dengan diameter S-110

0,4 mm merk Ferrosad yang diperoleh dari CV. Sumber Riski Sentosa di Jl. H.Abd. karim, Jatikeramat, Jatiasih, Bekasi.

Tabel 3.1 Spesifikasi steel ball yang digunakan

Carbon Magnesium Silikon Sulphur Phosphor Kekasaran

% 0,10 1,15 0,15 0,015 0,015 40 – 46 HRC

Sumber : www.ferrosad.com.

c. Double tape d. Lakban hitam e. Sikat baja

3.2.4. Proses Pengujian 1. Alat

a. Alat uji mikroskop optik

Mikroskop optik ini berfungsi sebagai foto makro dan mikro dengan pembesaran hingga 50x dan 100x. Foto makro ini bertujuan untuk mengaetahui permukaan sampel dan permukaan penampang distribusi uji.

[image:44.595.122.504.423.643.2]b. Stylus profilometer (surface roughness tester)

Stylus profilometer berfungsi sebagai alat uji kekasaran penampang permukaan sampel, sedangkang data yang diambil dalam pengujian adalah parameter nilai kekasaran

Gambar 3.9. Alat uji kekasaran permukaan

c. Alat uji ketebalan permukaan sampel (micrometer)

[image:45.595.219.406.215.404.2]Mikrometer adalah alat ukur yang dapat melihat dan mengukur ketebalan benda dengan satuan ukur yang memiliki ketelitian 0,01 mm.

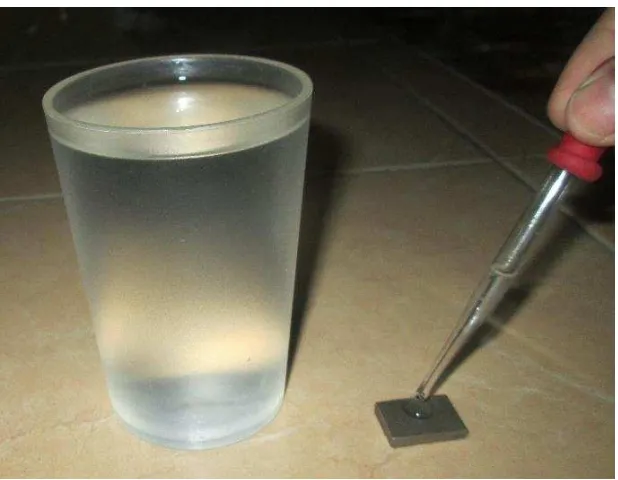

d. Alat uji wettability

Alat ini berfungsi untuk mengetahui sudut contact angle permukaan sampel dengan cara menteteskan air sebanyak 2-3 tetes ke permukaan sampel.kemudian untuk pengambilan sudut contact angle permukaan sampel dengan cara foto contact angle dimasukkan dalam software Corel Draw X4 dan Kemudian setelah sketch jadi, bentuk cekungan air dibuat garis lurus pada sisi luar

[image:46.595.158.467.317.557.2]untuk mengetahui besarnya sudut � dari cekungan air pada permukaan sampel. Guna untuk mengetahui sudut contact angle pada permukaan sampel yang diberi tetesan air tersebut.

Gambar 3.11. Alat uji wettability

e. Alat uji kekerasan

Gambar 3.12. Alat uji kekerasan

2.Bahan

a. Plat stainless steel AISI-304 sampel ukuran 20 mm x 15 mm x 4 mm

b. Aoutosol c. Alkohol 70% d. Kain

3.3. Variabel Penelitian

Variabel yang digunakan pada penelitian ini adalah variasi sudut penembakan pada shot peening, yaitu 30°, 60°, 90°. Durasi waktu shot peening atau penyemprotan steel ball tiap - tiap specimen adalah selama 10 menit dan tekanan penyemprotan dari kompresor dipertahankan pada 6 kg/cm . material steel ball yang digunakan berdiameter 0,4 mm dan steel ball dianggap seragam.

3.4. Tahapan Penelitian

3.4.1. Proses Pembuatan Plat Sampel

menggunakan gergaji besi dan gerinda potong. Sebelum dilakukan proses shot peening, permukaan plat sampel diamplas terlebih dahulu menggunakan kertas

amplas dengan mesh nomor 600, 1000, 1500, 2000. Kemudian di poles menggunakan Aoutosol sampai plat sampel benar – benar mengkilap .

Gambar 3.13. Proses pengamplasan sampel

Tujuan dari pengamplasan permukaan plat sampel tersebut adalah untuk memastikan bahwa setiap plat sampel memiliki kondisi awal (initial condition) yang sama. Selanjutnya, pemberian kode inisial pada sisi yang tidak diamplas supaya agar tidak tertukar pada variasi sampel yang lain saat proses shot peening.

3.4.2. Proses Pembuatan Mesin Shot Peening

Mesin shot peening dalam penelitian ini merupakan desain ulang (redesign) dari peneliti sebelumnya (Sunardi dkk, 2013 dan saputra, 2016).

[image:49.595.235.388.515.624.2]

Gambar 3.15. proses pembuatan kerangka dan perakitan box shot peening

Peneliti hanya melakukan sedikit perubahan pada beberapa bagian sebagai berikut.

1. Perubahan desain pada pemegang sampel (specimen holder) menjadi sudut 30°, 60°, 90° dan perubahan jarak nozzle dengan pemegang specimen menjadi 100 mm.

Gambar 3.16. bentuk pemegang sampel dengan variasi sudut 2. Penambahan pressure gauge pada spray gun sehingga tekanan

Gambar 3.17. pressure gauge

3. Penambahan air filter pada dinding atas kotak shot peening sehingga dapat memperbaiki sirkulasi udara pada saat proses shot peening berlangsung.

Gambar 3.18. air filter

4. Penambahan kran kompresor sebelum masuk ke pressure gauge agar tekanan yang masuk pada proses shot peening berlangsung lebih aman saat box shot peening digunakan.

Gambar 3.19. kran kompresor

Gambar 3.20. selang steel ball

Proses perakitan mesin shot peening diawali dengan merakit kerangka besi sesuai dimensi box shot peening. Perakitan kerangka baja dilakukan dengan menggunakan mesin las listrik. Pada kerangka besi tersebut, specimen holding dipasang dengan sudut 30°, 60°, 90° dengan jarak 100 mm dari ujung nozzle. Specimen holder ini didesain sebagai dudukan specimen saat proses shot peening

berlangsung. Kemudian box shot peening.

3.4.3. Proses Shot Peening

Proses perlakuan shot peening dilakukan dengan menyemprotkan steel ball bertekanan tinggi ke permukaan specimen. Berikut ini adalah

langkah-langkah dalam proses shot peening :

1. Proses pelakuan shot peening dilakukan di PRM Vulkanisir Ban di Jl. Ring Road Timur, Ngipik, Baturetno,Banguntapan,Bantul,Yogyakarta. 2. Menggunakan alat keselamatan kerja seperti masker, sarung tangan,

dan kaca mata pelindung.

3. Menghidupkan kompresor sehinggga tangki terisi udara dengan tekanan di atas 7 kg/cm .

4. Memasukkan steel ball berdiameter 0,4 mm ke dalam shot peening box.

5. Posisikan pemegang spesimen pada sudut 30°, 60°, atau 90° dengan jarak nozzle ke benda uji 100 mm.

7. Stopwatch dihidupakan untuk menghitung waktu pada saat proses shot peening dimulai.

8. Durasi waktu proses shot peening adalah 10 menit setiap sampel. Parameter waktu ini mengacu pada peneliti sebelumnya (Sunardi dkk, 2013 dan Saputra, 2016).

Gambar 3.21. Proses perlakuan shot peening

3.4.4. Proses Pengujian

1. Pengamatan struktur mikro

a. Bagian yang diuji adalah penampang melintang sampel.

b. Sampel dipoles dengan kain beludru dan autosol untuk mengkilapkan penampang melintang sampel sehingga mudah terlihat.

c. Sampel dietsa menggunakan cairan methanol (CH OH) konsentrasi 30 %.

d. Struktur mikro dilihat dengan mikroskop pada alat Wrexham, U.K., Ltd., kemudian hasil pengamatan struktur mikro disimpan dalam bentuk gambar.

2. Pengujian kekasaran permukaan (Surface Roughness)

1. Menyiapkan Surfcorder unit yang meliputi Pick-up (FU-A2), Drive unit (DR-30X31), Amplifier (AS-1700), Chart Paper Setting.

2. Memasang Stylus Arm (AA5) pada Pick-up body. 3. Memasang Pick-up pada Drive unit.

4. Menghubungkan Drive Unit ke Amplifier. 5. Memasang Chart Paper di Printer.

6. Menekan tombol ON untuk menghidupkan system.

7. Memilih standar yang akan digunakan dalam pengukuran (ANSI). 8. Menentukan parameter Conditions, Magnification, Cut off, Mode

dan Sensitivity.

9. Memasang sampel dibawah stylus, kemudian memutar Fine Adjust Knob hingga stylus menyentuh benda kerja pada posisi indikator

berwarna hijau.

Gambar 3.23. Proses pemutaran Fine Adjust Knob

[image:54.595.232.392.393.520.2]10.Menekan tombol START agar proses pengukuran dilakukan.

Gambar 3.24. menekan tombol start untuk menjalankan proses

11.Mengamati dan mencatat hasil pengukuran kekasaran seperti ditunjukan pada Chart Paper.

[image:54.595.225.398.606.724.2]12.Setelah pembacaan kekasaran permukaan selesai akan keluar kertas hasil data pembacaan kekasaran dan grafik dari alat Surfcorder SE1700.

Gambar 3.26. grafik dan nilai kekasaran permukaan sampel 13.Bagian yang diuji adalah penampang permukaan dari sampel. 14.Data yang diambil adalah parameter nilai Ra.

15.Tiap sampel diuji sebanyak 3 kali pada posisi acak setiap sampelnya.

3. Pengujian tebal plat

Pengujian tebal plat ini menggunakan micrometer bertujuan untuk mengetahui tebal material sampel setelah proses shot peening, apakah adanya penyusutan pada tebal material plat uji.

4. Pengujian wettability

Tahap pengujian wettability ini bertujuan untuk mengetahui efek wettability terhadap sel-sel jaringan tulang pada sampel stainless steel AISI 304.

Parameter yang digunakan adalah jika sudut kontak � < 90º berarti permukaan tersebut bersifat hydrophilic (suka air) dan jika sudut kontak � > 90º, maka permukaan tersebut bersifat hydrophobic (tidak suka air) (Yuliwati dan Desi, 2014). Berikut tahapan proses pengujian wettability :

1. Permukaan sampel diteteskan air sebanyak 1 - 2 tetes.

2. Permukaan sampel tersebut difoto dari samping agar terlihat bentuk visual dari air yang di teteskan di permukaan sampel tersebut.

3. Setelah foto visual didapatkan, kemudian foto tersebut dimasukkan kedalam software Corel Draw X4 untuk di sketch ulang.

4. Kemudian setelah sketch jadi, bentuk cekungan air dibuat garis lurus pada sisi luar untuk mengetahui besarnya sudut � dari cekungan air tersebut.

Gambar 3.28. Sudut kontak cairan pada permukaan datar specimen benda uji

5. Pengujian kekerasan permukaan

c. Pada penelitian ini besar gaya yang digunakan adalah 980,7 mN dan durasi penekanan indentor selama 5 detik untuk setiap titik,.

d. Hasil pengujian diambil dari data diagonal horizontal dan diagonal vertical alat uji kekerasan Vickers.

6. Proses pengolahan data

a. Data kekasaran, kekerasan, tebal plat, dan wettability pada permukaan dimasukkan ke dalam program Microsoft office excel 2010 untuk mendapatkan nilai rata-rata, grafik perbandingan, nilai error bar, dan nilia standar deviasi (penyimpangan) dari setiap

parameter.

b. Hasil foto contact angle dari uji wettability, foto makro, dan foto mikro pada permukaan dimasukkan ke dalam program software Corel Draw X4 untuk mendapatkan sudut tetesan air yang berada pada permukaan benda uji

3.5. Diagram Alir penelitian

42

Hasil penelitian dan pembahasan disajikan dalam bentuk gambar dan grafik. Penyajian dalam bentuk gambar dan grafik dengan tujuan agar lebih mudah dalam menganalisa dan memudahkan dalam membandingkan antara hasil penelitian yang satu dengan yang lain. Adapun penelitian yang dilakukan adalah uji struktur makro, struktur mikro,kekasaran permukaan,kekeraasan, ketebalan plat, dan uji wettability.

4.1. Hasil Proses Shot Peening

Pengaruh terhadap perlakuan shot peening pada plat stainless steel AISI 304 terlihat cukup jelas seperti pada Gambar 4.1. dimana Pada (Gambar a) kondisi awal permukaan plat sampel terlihat rata dan bersih serta dengan adanya goresan-goresan halus hasil dari proses pengampelasan. Proses pengampelasan dilakukan pada sampel stainless steel AISI 304 supaya permukaan sampel halus dan merata, selanjutnya sampel tersebut di autosol sampai terlihat mengkilap yang bertujuan untuk menyamakan kodisi awal pada permukaan material sampel.

Kemudian pada (Gambar b), merupakan permukaan sampel yang telah dilakukan proses shot peening dengan sudut penyemprotan 30°, permukaan tersebut terlihat kasar tetapi memiliki pori-pori kekasarannya lebih kecil. kemudian pada (Gambar c), sampel shot peening sudut 60° terlihat permukaannya paling kasar dibandingkan dengan sampel uji yang lain, jika dilihat permukaannya memiliki pori-pori yang sangat dalam, besar, dan merata. Pada (Gambar d), permukaan sampel shot peening pada sudut penyemprotan 90° permukaan sampel terlihat kasar tetapi tumbukan steel ball terlihat tidak terlalu dalam yang diakibatkan oleh tumbukan yang terus-menerus membuat bukit-bukit hasil shot peening merata kembali. Jika dilihat pada gambar 4.1. permukaan sampel yang

permukaan terlihat lebih kasar serta pori-pori sisa hasil tumbukan steel ball terlihat lebih besar dan merata.

Gambar 4.1. Plat sepesimen (a) sepesimem tanpa perlakuan shot peening, specimen yang telah di shot peening dengan sudut (b) 30° (c) 60° (d) 90°.

4.2. Hasil Pengujian dan Pembahasan 4.2.1. Hasil foto makro

permukaan sudut 90° setelah perlakuan shot peening, terlihat pada permukaan tersebut terlihat lebih halus dan merata. Karena pada sudut penyemprotan 90° cekungan sisa shot peening kembali merata akibat tumbukan yang berulang-ulang yang membuat pada sudut 90° nilai kekasaran dan kekerasan mengalami sedikit penurunan.

4.2.2. Hasil uji struktur mikro (Micro Hardness)

[image:62.595.146.480.320.731.2]Pengaruh dari perlakuan shot peening pada struktur mikro permukaan plat material sampel SS-304 yang ditunjukan pada Gambar 4.3 dengan menggunakan foto mikroskopopik tersebut menunjukkan foto perbandingan antara struktur mikro permukaan pada kondisi plat material selah diampelas (raw material), dan permukaan plat material setelah dilakukan perlakuan shot peening . Perlakuan shot peening dilakukan selama 10 menit dengan menggunakan variasi sudut penyemprotan 30°, 60°, dan 90°. Setelah dilakukan perlakuan shot peening Terlihat cukup jelas perbedaannya antara struktur mikro permukaan plat sampel sebelum perlakuan dengan permukaan plat sesudah perlakuan shot peening.

Pada gambar 4.3 merupakan hasil struktur mikro permukaan sampel, dimana pada gambar (a) merupakan permukaan struktur mikro sebelum perlakuan shot peening. Kemudian pada gambar (b, c, dan d) permukaan sampel struktur

mikro sesudah perlakuan shot peening yaitu sudut 30°, 60°, dan 90°. pada gambar 4.3 di atas merupakan struktur mikro permukaan SS-304 sebelum dan sesudah perlakuan shot peening dengan bembesaran 200 kalli. Sebelum pengamatan permukaan sampel diberi cairan etsa terlebih dahuli yaitu campuran nitrid acid (NHO3) dan hidrocloric acid (HCL). Dengan menggunakan perbandingan 50% banding 50 %. Setelah sampel dilakukan etsa kemudian permukaan dilihat butiran-butiran struktur mikro dengan menggunakan mikroskop. Gambar (a) struktur mikro permukaan Raw material atau tanpa perlakuan shot peening, dimana terlihat permukaan yang halus dan merata dengan goresan-goresan sisa pengamplasan serta belum terlihat dengan jelas batas butiran pada permukaannya.

Gambar (b) merupakan permukaan sampel setelah perlakuan tumbukan shot peening dengan variasi sudut 30°, terlihat batas pada permukaan lebih kecil

serta alur goreasan pada pengamplasan masih terlihat jelas. Permukaan plat sampel terlihat jauh lebih kasar jika dibandingkan dengan permukaan Raw material. Pada permukaan terlihat timbulnya cekungan-cekungan yang menyerupai kawah. Haal tersebut kemungkinan efek dari tumbukan bola-bola baja pada permukaan sampel. steel ball ini menumbuk permukaan sampel dengan kecepat tinggi dan mengalami deformasi plastis pada sehingga menyebabkan timbulnya cekungan pada permukaan sampel. Cekungan ini yang membuat permukaan material menjadi kasar. Jejak sisa penumbukan bola-bola baja membuat kontur permukaan sampel seamakin tidak rata

membuat lebih pipih pada permukaan. Hal tersebut yang membuat kekasaran dan kekerasan pada permukaan sampel lebih meningkat.

[image:64.595.167.454.304.507.2]Kemudian pada gambar (d) merupakan struktur mikro sampel dengan menggunakan variasi sudut penyemprotan 90°, waktu penumbukan 10 menit, dan tekanan 6 bar. Pada variasi ini terlihat pipih dansekitar merata pada permukaan sampel. hal tersebut kemungkinan pada penumbukan sudut 90° menbuat permukaan plat sampel hanya memadatkan dan tidak membentuk kawah, itulah yang membuat nilai kekasaran dan kekerasan permukaan sampel mengalami penurunan.

Gambar 4.4. Hasil struktur mikro plat sampel SS-316L. Rm, 4 bar, 5 bar, dan 6 bar (Saputra, 2016)

semakin besarnya tekanan penyemprotan. Pada hasil foto struktur mikro menggunakan mikroskop optik ini, terlihat banyak butiran hitam yang disebakan adanya gelembung-gelembung hasil reaksi antara logam dengan cairan etsa. Reaksi inilah yang menghasilkan butiranbutiran hitam tersebut.

4.2.3. Hasil Uji Kekasaran Permukaan (Surface Roughness)

Hasil pengujian kekasaran permukaan terhadap pengaruh shot peening terhadap plat sampel stainless steel AISI 304 ditunjukkan dengan nilai rata – rata kekasaran permukaan Ra (µm) tiap variasi sampel, seperti pada tampilan Gambar 4.4. menunjukkan grafik perbandingan antara nilai kekasaran rata – rata permukaan Ra (µm) dengan variabel sudut penyemprotan shot peening terhadap plat sampel dengan waktu 10 menit. Perlakuan shot peening meningkatkan nilai kekasaran permukaan plat sampel stainless steel AISI -304. Peningkatan nilai kekasaran permukaan yang terjadi sangat signifikan apabila dibandingkan dengan nilai kekasaran pada permukaan plat sebelum perlakuan shot peening (raw material) dengan nilai kekasaran permukaan plat setelah perlakuan shot peening.

[image:65.595.127.496.503.732.2]Penyebabnya merupakan efek dari identasi pada permukaan spesimen yang dihasilkan dari penembakan butiran bola-bola baja dengan tekanan dan pengaruh sudut penembakan kepermukaan spesimen uji.

Gambar 4.5. Grafik nilai rata-rata hasil uji kekasaran permukaan

0,894 1,903 2,416 2,026 0.000 0.500 1.000 1.500 2.000 2.500 3.000

RM 30 60 90

K e ka sa ra n P e rm u ka a n , R a (µ m )

Pada Gambar 4.5. menunjukkan grafik kekasaran permukaan akibat proses perlakuan shot peening dengan sudut penembakan (30°, 60°, dan 90°), dengan tekanan penyemprotan 6 bar, dengan jarak nosel 100 mm dan dengan waktu penyemprotan selama 10 menit dipertahankan. Dari grafik diatas dapat dilihat, nilai rata-rata kekasaran permukaan tanpa perlakuan shot peening/raw material yaitu sebesar 0,894 µm. Kemudian setelah perlakuan shot peening permukaan sampel mengalami peningkatan nilai kekasaran. Pada perlakuan shot peening sudut penyemprotan 30 nilai kekasaran meningkat mencapai 1,903µm, selanjutnya pada sudut penyemprotan 60° nilai kekasaran permukaan meningkat sampai 2,416 µm, dan pada sudut penyemprotan 90° nilai kekasaran meningkat yaitu sebesar 2,026 µm.

Dari tabel 4.1. nilai kekasaran rata-rata permukaan sampel cenderung fluktuatif. Nilai kekasaran pada penyemprotan sudut 30° meningkat yaitu mencapai 1,903µm, selanjutnnya pada penyemprotan sudut 60° nilai kekasaran mengalami peningkatan sebesar 2,416 µm, dan pada sudut penyemprotan 90° nilai kekasaran cenderung mengalami penurunan sebesar 2,026 µm.

Gambar 4.6. Ilustrasi penumbukan bola baja pada permukaan sampel Hal ini kemungkinan disebabkan pengaruh terhadap sudut penyemprotan yang mengakibatan perubahan besar gaya tumbukan bola-bola baja terhadap permukaan sampel. Dilihat pada gambar 4.6 proses shot peening sudut 30° steel ball hanya menyerempet pada permukaan benda uji. kemungkinan disebabkan

Selanjutnya pada sudut penyemprotan 60° proses shot peening membentuk cekungan serta bukit-bukit pada permukaan sampel lebih lebar dan dalam yang disebabkan oleh tumbukan secara berulang-ulang pada steel ball. Kemudian pada sudut 60° nilai kekasaran permukaan mengalami peningkatan pada permukaan sampel karena tekanan sehingga mampu menghasilkan deformasi yang lebih dalam pada permukaan sampel sehingga dapat menciptakan kembali bukit-bukit baru pada permukaan sampel. hal tersebut mungkin disebabkan oleh sudut penembakan steel ball, karena pada sudut 60° penumbukan permukaan sampel menghasilkan cenkungan-cekungan lebih lebar dan membentuk bukit-bukit tumbukan terlihat lebih besar pada permukaan setelah perlakuan shot peening yang dapat dilihat nilai kekasaran permukaan yang semakin tinggi serta meningkat.

Kemudian pada proses shot peening sudut 90° permukaan sampel membentuk bukit-bukit yang diakibatkan oleh penumbukan steel ball yang terjadi karena penumbukan sampel secara berulang-ulang dan pemadatan pada permukaan sampel. Selain itu, pada sudut 90° terjadi penurunan nilai kekasaran permukaan yang mungkin disebabkan karena kekuatan tumbukan pada tekanan yang lebih tinggi ini mampu meratakan kembali bukit-bukit permukaan sampel yang terbentuk karena tumbukan steel ball yang lebih tinggi, sehingga hancurnya bukit-bukit serta pemadatan permukaan sampel terlihat pada nilai kekasaran permukaan yang mengalami menurun.

Tabel 4.1. Nilai kekasaran (Ra) permukaan pada sampel stainless steel AISI-304.

Kode Sudut penembakan Kekasaran permukaaan, Ra (µm)

RM 0° 0,894 µm ± 0,155 µm

Sudut 30° 30° 1,903µm ± 0,204 µm

Sudut 60° 60° 2,416 µm ± 0,168 µm

Pada gambar 4.4 dibawah penelitian Widayarta, dkk (2015), menunjukkan grafik nilai kekasaran pada permukaan sampel akibat proses sand-blasting tersebut mengalami peningkatan seiring dengan bertambahnya pembesaran variasi sudut penyemprotan terhadap permukaan sampel dari variasi sudut 30° sampai

dengan sudut 60° yaitu dari Ra 1.532 μm menjadi 2.176 μm. Kekasaran

permukaan sampel cenderung tidak mengalami perubahan dengan meningkatnya

besar sudut semprotan dari sudut 60° sampai dengan sudut 90°, yaitu 2.176 μm

untuk sudut semprotan 60°, 2.106 μm untuk sudut 75° dan untuk sudut

[image:68.595.147.477.306.523.2]penyemprotan 90° kekasaran permukaan sebesar 2.243 μm.

Gambar 4.7. Grafik kekasaran permukaan (Widiyarta,dkk 2015)

Hal tersebut kemungkinan disebabkan oleh erupbahan penyemprotan sudut nozzle terhadap sampel yang mengakibatkan perubahan besar gaya tumbukan steel

ball terhadap permukaan sampel uji. Karena sudut nosel semakin kecil terhadap

permukaan sampel, maka gaya tumbukan steel ball semakin kecil terhadap permukaan sampel.

4.2.4. Hasil uji ketebalan plat sampel

micrometer, seperti yang ditunjukan pada tabel 4.2. menunjukkan nilai ketebalan

[image:69.595.119.508.431.708.2]rata-rata (mm) pada variabel variasi sudut penyemprotan.

Tabel 4.2. hasil rata-rata nilai ketebalan platstainless steelAISI-304.

Terlihat perubahan ketebalan yang signifikan pada plat SS-304 sebelum dan sesudah perlakuan shot peening. pada perlakuan shot peening bahwasannya mengurangi pada ketebalan plat sampel. Ketebalan plat sampel banding terbalik dengan besar sudut penyemprotan. Karena semakin tinggi sudut penyemprotan shot peening maka membuat ketebalan plat sampel akan semakin

berkurang/terkikis dan jika sudut penyemprotan shot peenig kecil maka tebal plat juga berkurang tetapi tidak sebesar dengan sudut penyemprotan yang tertinggi.

Gambar 4.8. Grafik ketebalan plat

Variasi Titik 1 Titik 2 Titik 3 Titik 4 Titik 5 Rata-rata

RM 3.97 3.99 3.98 3.98 3.99 3.982

30 3.65 3.77 3.7 3.68 3.7 3.7

60 3.68 3.66 3.68 3.69 3.66 3.674

Pada gambar 4.8 menunjukan plat SS-304 bahwasannya sebelum perlakuan shot peening (raw material) memiliki ketebalan rata-rata sebesar 3,982 mm, kemudian pada sudut 30° ketebalan rata-rata sebesar 3,94 mm, selanjutnya mengalami penurunan ketebalan rata-rata pada material penembakan sudut 60° sebesar 3,674 mm, yang dikarenaka seiring dengan semakin meningkat sudut penembakan shor peening pada material uji. Selanjutnya ketebalan plat sampel mengalami penurun kembali atau ketebalan plat sampel yang terkecil pada penyemprotan sudut 90° yaitu sebesar 3,656 mm. itu artinya, jika ketebalan plat sampel setelah proses shot peening semakin kecil maka permukaan sampel tersebut akan semakin padat dan keras .

Gambar 4.9. Grafik nilai rata-rata hasil pengukuran ketebalan plat (Saputra,2016)

4.2.5. Hasil Uji Wettability (hydrophilic dan hydrophobic)

[image:71.595.139.487.307.731.2]Dari hasil uji sudut contact angle permukaan atau uji wettability yang telah dilakukan, dapat diketahui bahwa pengaruh perlakuan shot peening untuk nilai sudut contact angle pada plat sampel stainless steel AISI 304 yang ditampilkan pada Gambar 4.10. Dimana karakter suatu benda dikatakan suka air dan tidak suka air ini dilihat dari sudut, Contact angle (>90°) menunjukkan bahwa material tersebut tidak suka air/hydrophobic terhadap permukaan, sementara sudut contact angle (<90°) yang menunjukkan material tersebut karakternya suka air/hydrophilic terhadap permukaan.

Tabel 4.3. hasil nilai rata-rata sudut kontak angle pada stainless steel 304

Pengukuran ini berdasarkan parameter penting dari tegangan muka dimana jumlahnya akan menentukan besar sudut yang dihasilkan. Jika dilihat pada tabel 4.3. hasil nilai rata-rata sudut contact angle raw material yaitu sebesar 50.920°, untuk sudut 30° dengan 60° meliliki besaran sudut contact angle yaitu 56.243° dengan 62.740°, kemudian untuk sudut 90° besar sudut contact angle yaitu sebesar 58.487°. Dapat di simpulkan bahwasannya semua sampel stainless steel AISI 304 tersebut memiliki karakter terhadap permukaan bersifat hidrophilic

yang dikarenakan besar sudut contact angle dari tiap sampel semuanya kurang dari 90º.Itu, artinya pada material steel ball bertabrakan secara terus-menerus yang menimbulkan deformasi serta membuat material tersebut kasar dan material tersebut bersifat suka air/hydrophilic. Kemudian pada penembakan sudut 60° karakter permukaan contact angle memiliki nilai wettability tertinggi, karena pada sudut 60° nilai kekasaran permukaan sampel sangat meningkat, yang membuat nilai sudut contact angle permukaan material tersebut ikut mengalami peningkatan.

Variasi

Titik 1

Titik 2

Titik 3

Rata-rata

RM

50.63

49

53.13

50.920

30°

54.99

56.77

56.97

56.243

60°

62.16

63.79

62.27

62.740

Gambar 4.11. Grafik Hasil uji wetability dari sampel stainless steel AISI 304.

Pada gambar 4.12. hasil pengujian wettability (Zamhari, 2016) pada material SS-304 dengan variasi steel ball penembak yang menunjukan niali wettability mengalami kenaikan trus. Pada sampel uji memiliki karakteristik

material yang dapat menyerap air (hydrophilic) yang disebabkan karena sudut kontak setiap sampel masih dibawah 90°.

Gambar 4.12. Hasil uji wetability dari sampel SS-304 (Zamhari, 2016) Jika dilihat penelitian Zamhari (2016) pada gambar 4.12 hasil uji wettability yang diperoleh yaitu, material Raw material sebesar 54,2°, pada

[image:73.595.219.405.485.650.2]steel ball 0,6 mm sebesar 45,6°, dan pada sampel diameter steel ball 0,7 mm

memiliki sudut contact sebesar 50°. Itu artinya, pada permukaan sampel dengan perlakuan shot peening lebih tinggi dibanding dengan sampel tanpa perlakuan shot peening (raw material). Parameter yang digunakan adalah jika suatu sampel

sudut kontak yang tejadi semakin kecil, maka semakin menurun tingkat ketahanan korosi pada permukaan sampel tersebut. Begitupun sebaliknya jika sudut kontak yang terjadi semakin besar, maka semakin meningkat ketahanan korosi pada sampel tersebut.

4.2.6. Hasil uji kekerasan

Perlakuan shot peening meningkatkan kekesaran pada permukaan sampel. nilai kekerasan terbesar berada pada permukaan dan mengalami penurunan secara bertahap menjauhi permukaan. Seperti penelitian-penelitian terdahulu yaitu Arifvianto dkk, (2011), Anugrah (2013), Saputra (2016) melihat dari penelitian terdahulu yang sama bahwa kekerasan akan mengalami penurunan menjauhi permukaan. Metode pengujian kekerasan distribusi pada penelitian ini dengan menguji kekerasan penampang sampel yang telah dilakukan proses penumbukan bola-bola baja. Pengujian kekerasan distribusi menggunakan beban 200 gf dengan titik kedalaman 0