PENGARUH VARIASI JARAK PENEMBAKAN SHOT PEENING TERHADAP STRUKTUR MIKRO

DAN KEKERASAN MENGGUNAKAN STEEL BALL 0,7 MM PADA MATERIAL BIOMEDIK PLAT

PENYAMBUNG TULANG STAINLESS STEEL AISI 304

Wahyudin1,a, Aris Widyo Nugroho1,b, Sunardi1,c

Universitas Muhammadiyah Yogyakarta, Teknik Mesin, Yogyakarta 55183, Indonesia

INTISARI

Stainless steel AISI 304 telah banyak digunakan pada peralatan di bidang kedokteran, karena material jenis ini memiliki sifat seperti, tahan korosi, ulet, tangguh, mudah di bentuk, murah dan mudah dipasaran. Akan tetapi material jenis ini masih rentan terhadap retak permukaan. Sehingga perlu adanya perlakuan permukaan untuk memperbaiki kekurangan dari material stainless steel AISI 304. Salah satu metode untuk perbaikan permukaannya adalah shot peening. Tujuan penelitian ini untuk mengetahui pengaruh variasi jarak shot peening

terhadap struktur mikro, struktur makro, kekasaran, kekerasan dan ketebalan pada stainless steel AISI 304. Proses shot peening AISI 304 dimulai dengan penyiapan sampel dengan cara memotong plat spesimen dengan ukuran panjang 20 mm, lebar 15 mm, dan tebal 4 mm, kemudian dilakukan pembersihan dan pengampelasan dengan no mesh 600, 1000, 1500, dan 2000, selanjutnya dibersihkan dengan autosol. Shot peening dilakukan dengan tekanan penyemprotan 6 bar, dan waktu penyemprotan 10 menit, variasi jarak yang digunakan adalah 80, 90, 100, 110 dan 120 mm. Spesimen yang telah diproses dilakukan karakterisasi meliputi struktur mikro, struktur makro dengan alat Optical microscope, kekasaran dengan alat MR 110, kekerasan dengan alat Vickers hardness dan ketebalan dengan alat mikro meter sekrup.

Hasil penelitian menunjukkan bahwa proses shot peening mengubah ukuran butir struktur mikro permukaan menjadi lebih halus dan pipih dan struktur makro menjadi lebih kasar. Perlakuan shot peening

meningkatkan kekasaran permukaan dari kekasaran awal 0,1065 µm menjadi 1,34475 µm. Perlakuan shot peening mengurangi ketebalan plat sampel SS 304 menjadi 3,70 mm dari ketebalan sebelum di shot peening 3,96 mm. Hasil uji kekerasan menjadi meningkat, kekerasan meningkat dari 222,5 kg/mm² menjadi 596,9 kg/mm².

Kata kunci: Shot peening, Stainless Steel AISI 304, Struktur Mikro, Kekasaran, Ketebalan, Kekerasan.

1. PENDAHULUAN

Dalam bidang kedokteran banyak digunakan implan untuk membantu proses penyembuhan patah tulang. Implan merupakan sebuah perangkat medis yang dibuat untuk mendukung struktur biologis yang perlu diperbaiki atau diganti. Implan ini terbuat dari beberapa jenis material seperti, logam, keramik, titanium, stainless steell dan komposit karbon. Salah satu material yang sering digunakan adalah stainless steel AISI 304. Karena material tersebut harganya murah, mudah di dapat dan banyak dipasaran.

Stainless steel AISI 304 memiliki sifat seperti, ulet, tangguh dan mudah dibentuk. Akan tetapi perlu adanya perlakuan permukaan. Karena dengan

lelah atau fatique (Amin dan Yavari dkk, 2008), kekasaran permukaan bertambah dan lebih tahan terhadap korosi (Arivianto dkk, 2009). Stainless steel

AISI 304 tidak dapat diberi perlakuan panas (heat treatment) dan hanya dapat dikeraskan dengan perlakuan dingin (cool worked).

Prinsip dari perlakuan dingin adalah untuk mengubah sifat mekanik material dengan cara penekanan terhadap material sehingga menyebabkan deformasi plastis. Ada banyak perlakuan dingin (cool worked) yang bisa dilakukan untuk meningkatkan sifat material stainless steel AISI 304 seperti, shot peening, Surface Mechanical Attrition Treatment

Shot peening adalah teknik yang akan terus dikembangkan secara efektif dengan tujuan membuat permukaan material lebih kasar. Prinsip dari shot peening adalah proses penyemburan bola-bola baja (steel ball) bertekanan tinggi dengan bantuan kompresor secara merata pada permukaan sampel. bola-bola baja (steel ball) yang berukuran kecil

menumbuk permukaan material sehingga

menyebabkan terjadinya deformasi plastis dan penghalusan butir permukaan. Tumbukan partikel pada permukaan akan menyebabkan peningkatan kekerasan permukaan. Selain itu juga menyebabkan permukaan menjadi lebih kasar. Hasil penelitian Saputra (2016), Sunardi (2013) dan Ahqiyar (2011) menunjukan peningkatan nilai kekerasan pada material uji karena deformasi plastis dan terjadi perubahan ukuran butiran struktur mikro. Peningkatan kekerasan mikro paling tinggi terjadi pada perrmukaan sampel kemudian semakin dalam semakin menurun.

Saat ini penelitian shot peening dengan variasi jarak masih sangat terbatas, sebagian besar penelitian masih berkisaran pada variasi waktu dan tekanan dengan jarak konstan 88-150 mm. Oleh karena itu penelitian ini menggunakan variasi jarak penembakan

shot peening terhadap kekerasan dan struktur mikro

stainless steel AISI 304. Sehingga diharapkan penelitian ini dapat meningkatkan kualitas dari

stainlees steel AISI 304.

2. METODE PENELITIAN

Tahapan proses penelitian ini berdasarkan diagram alir penelitian yang terdapat didalam Gambar 2.1 dibawah ini.

Gambar 1 Diagram alir penelitian

Proses pembuatan sampel uji SS-304 ini dari plat SS-304 dengan dimensi 2440 mm x 1440 mm dan tebal 4 mm, kemudian plat tersebut dipotong dan dibentuk dengan ukuran panjang 20 mm, lebar 15 mm dan tebal 4 mm sebanyak 18 buah sampel. Selanjutnya salah satu permukaan sampel tersebut dihaluskan dengan amplas dengan nomor mesh 600, 1000, 1500, 2000 dan dipoles dengan autosol. Tujuan dari pengampelasan dan autosol plat sampel tersebut adalah untuk memastikan bahwa setiap plat sampel memiliki kondisi awal yang sama.

Setelah semua sampel telah melalui tahapan pemolesan, dari 18 sampel tersebut hanya 15 sampel yang dilakukan proses shot peening. Pada proses shot peening tekanan kerja pada kompresor sebesar 6 bar dengan waktu 10 menit. Variasi yang digunakan yakni variasi jarak 80, 90, 100, 110, dan 120 mm.

Setelah itu, semua sampel uji baik yang raw material (tanpa perlakuan shot peening) dan sampel dengan perlakuan shot peening dengan variasi jarak 80, 90, 100, 110, dan 120 mm dilakukan pengujian struktur mikro, struktur makro dengan alat Optical microscope merk Wrexham, U.K. Ltd, kekasaran dengan alat MR 110, Ketebalan dengan alat mikro meter skrup dan pengujian kekerasan dengan alat

Vickers hardness merk shimadsu hmf-m3 yang dilakukan di Laboratorium Material dan Bahan Jurusan D3 Teknik Mesin Universitas Gadjah Mada sehingga akan diperoleh foto struktur mikro, struktur makro, kekasaran, ketebalan dan kekerasan.

3. HASIL DAN PEMBAHASAN

Hasil Proses Shot Peening

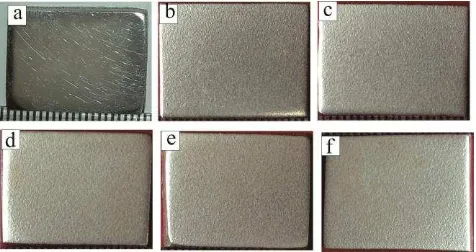

Pengaruh perlakuan shot peening pada plat SS 304 dapat dilihat pada Gambar 2. Dimana pada kondisi awal Gambar 2.a, permukaan spesimen terlihat cukup mengkilap dengan ada goresa–goresan

hasil pengampelasan. Proses pengampelasan

Gambar 2 Sampel sebelum dan sesudah perlakuan shot peening (a) Raw material, variasi jarak shot peening (b) 80 mm, (c) 90 mm, (d) 100 mm, (e) 110

mm, dan (f) 120 m

Hasil Uji Struktur Mikro

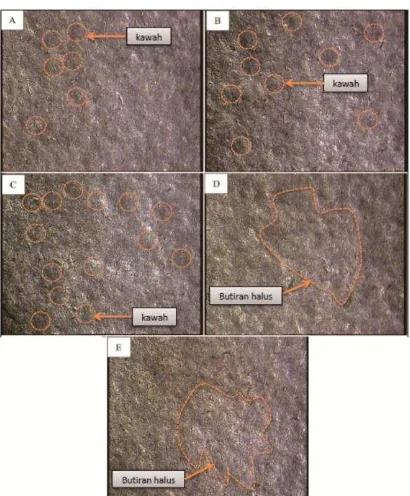

Gambar 3 Foto struktur mikro permukaan

penampang melintang pada sampel SS 304. sebelum dan sesudah shot peening (a) Raw material, variasi jarak shot peening (b) 80 mm, (c) 90 mm, (d) 100 mm,

(e) 110 mm, dan (f) 120 mm

Dalam mengamati struktur mikro, sampel diamati menggunakan mikroskop optik dengan perbesaran 200 kali. Sebelum melakukan pengamatan sampel di bersihkan menggunakan cairan etsa dengan tujuan untuk menghilangkan goresan pada permukaan spesimen sehingga butiran struktur mikro terlihat lebih jelas. Adapun cairan etsa yang digunakan yaitu

Hidrocloric Acid (HCl) dan Nitrid Acid (HNO3) dengan perbandingan 1:1.

Pada Gambar 3 merupakan struktur mikro sampel sebelum dan sesudah shot peening. Gambar 3.a memperlihatkan struktur mikro sampel sebelum di

shot peening, dimana ukuran butiran struktur mikro seragam. Gambar 3.b memperlihatkan struktur mikro sampel setelah di shot peening dengan jarak 80 mm.

Pada jarak ini permukaan sampel terlihat lebih pipih dan halus ukuran butiran struktur mikro sampel SS 304. Kemudian pada Gambar 3.c-3.f. Terlihat ukuran butiran struktur mikro semakin halus dan semakin dalam jarak dari permukaan sampel SS 304 seiring dengan bertambahnya jarak penembakan shot peening. Hal tersebut merupakan efek dari tumbukan bola-bola baja (steel ball). Bola-bola baja menumbuk permukaan sampel dengan kecepatan tinggi sehingga menyebabkan deformasi plastis pada permukaan. Kekuatan tumbukan bola-bola baja (steel ball) yang tinggi menimbulkan penekanan pada struktur sehingga struktur menjadi semakin rapat dan berpotensi meningkatkan kekerasan bahan. Fenomena yang sama juga terjadi pada penelitian sebelumnya Hidayat (2013). Dimana hasil penelitian tersebut menunjukkan adanya perubahan struktur mikro, sifat dan properti bahan dari proses shot peening.

Hasil Uji Struktur Makro

Pada pengamatan struktur makro, sampel diamati dengan mikroskop optik perbesaran 30x. Gambar 4 merupakan struktur makro sampel setelah diberi perlakuan shot peening dengan variasi jarak. Gambar 4.a menunjukkan kondisi sampel setelah diberi perlakuan shot peening dengan variasi jarak penyemprotan 80 mm, terlihat batas butir yang lebih kecil. Permukaan tampak jauh lebih kasar bila dibandingkan dengan permukaan plat sebelum di shot peening. Timbul cekungan-cekungan menyerupai kawah. Hal tersebut merupakan efek dari tumbukan bola-bola baja pada permukaan. Partikel abrasif ini menumbuk permukaan dengan kecepatan tinggi dan menyebabkan permukaan mengalami deformasi plastis sehingga menimbulkan cekungan-cekungan pada permukaan sampel. Cekungan inlah yang menyebabkan permukaan sampel menjadi kasar. Gambar 4.b dan 4.c menunjukkan struktur makro sampel setelah mendapatkan perlakuan shot peening

cekungan kawah pada permukaan menjadi lebih banyak dan menyebabkan permukaan menjadi lebih kasar. Gambar 4.d dan 4.e menunjukkan struktur makro sampel setelah perlakuan shot peening dengan variasi jarak 110 mm dan 120 mm. Pada jarak ini, butiran kecil terlihat semakin merata sehingga permukaan lebih halus bila di bandingkan jarak sebelumnya. Hal ini kemungkinan dikarenakan tumbukan secara berulang–ulang pada jarak ini mampu meratakan kembali butiran-butiran kasar dan cekungan kawah pada permukaan plat yang terbentuk sebelumnya. Selain itu, kekuatan penumbukan bola-bola baja yang tinggi menimbulkan penekanan pada struktur menjadi semakin rapat dan berpotensi

meningkatkan kekerasan bahan. Penembakan

bola-bola baja secara berulang-ulang menyebabkan cekungan kawah yang terbentuk sebelumnya menjadi pecah dan semakin banyak sehingga mampu meratakan kembali/menghaluskan permukaan yang kasar yang ditimbulkan oleh deformasi sebelumnya. Hal ini membuat nilai kekasaran permukaan pada tekanan jarak ini menurun bila dibandingkan jarak sebelumnya.

Gambar 4 Hasil uji struktur makro permukaan

sesudah perlakuan shot peening dengan variasi jarak (A) 80 mm (B) 90 mm (C) 100 mm (D) 110 mm (E)

120 mm.

Hasil Uji Kekasaran

Pengaruh perlakuan shot peening terhadap kekasaran permukaan plat sampel SS 304 di tampilkan dengan nilai rata-rata kekasaran (Ra) tiap sampel, seperti yang ditunjukkan pada Gambar 5. Pada Gambar tersebut menunjukkan grafik perbandingan antara nilai kekasaran rata-rata Ra (µm) dengan variasi jarak penyemprotan shot peening selama 10 menit. Terlihat bahwa terjadi peningkatan nilai kekasaran permukaan dari sampel sebelum perlakuan

shot peening dan sesudah perlakuan shot peening. Menurut Peneliti terdahulu seperti Saputra (2016), Sunardi (2013), Setiawan (2013), Hidayat (2013), Anugerah (2013), Iqbal dkk (2011), dan Karo (2002)

menyimpulkan bahwa perlakuan shot peening

meningkatkan kekasaran permukaan pada suatu spesimen.

Dalam penelitian ini menggunakan parameter Ra sebagai nilai kekasaran. Ra adalah nilai tinggi rata-rata dari kekasaran permukaan dan merupakan nilai absolut kekasaran rata-rata permukaan aritmatik pada sebuah peningkatan kekasaran permukaan yang dapat terjadi setelah perlakuan permukaan. Besar nilai kekasaran suatu benda sangat tergantung pada besarnya nilai Ra yang di simbolkan dengan µm.

Gambar 5 Grafik nilai rata-rata kekasaran permukaan

sebelum dan sesudah perlakuan shot peening dengan varisasi jarak.

Pada Gambar 5 terlihat bahwa perlakuan shot peening

meningkatkan kekasaran permukaan plat sampel SS 304. Nilai kekasaran permukaan meningkat drastis dari kekasaran sebelum perlakuan shot peening (Raw material), yaitu 0,1060 µm dan sesudah perlakuan

terlalu signifikan yaitu, 1,094 µm, begitu pula pada jarak 100 mm, yaitu 1,34475 µm. Selanjutnya pada jarak 110 mm dan 120 mm terjadi penurunan nilai

kekasaran permukaan yaitu 1,19225µm dan

1,0735µm.

Fenomena yang terjadi pada permukaan ini terbagi menjadi 2 tahap. Tahap I terjadi peningkatan nilai kekasaran yang sangat signifikan, yaitu akibat terbentuknya cekungan (kawah) baru dan tumpukan material pada bagian bibir kawah seperti yang ditunjukkan pada Gambar 5. Timbulnya cekungan (kawah) baru meningkatkan ketinggian puncak

sehingga menyebabkan kekasaran permukaan

meningkat. Fenomena ini seperti terjadi pada jarak

shot peening 80 mm, 90 mm dan 100 mm.

Tahap II terjadi ketika seluruh permukaan sudah ditutupi oleh cekungan dan permukaan puncak tersebut tertumbuk kembali oleh bola-bola baja. Fenomena ini terjadi pada jarak shot peening 110 mm dan 120 mm, dimana nilai kekasaran mengalami penurunan bila dibandingkan dengan nilai kekasaran pada jarak sebelumnya. Penurunan ini diakibatkan oleh penumbukan bola-bola baja yang lebih kuat pada permukaan yang sama sehingga terjadi penumbukan berulang dan pemadatan butiran pada permukaan. Selain itu, tumbukan pada jarak yang lebih jauh mampu meratakan kembali bukit-bukit permukaan sampel yang terbentuk karena daya hancurnya yang tinggi. Setelah daya tahan material tersebut mencapai titik fatiknya, maka struktur puncak dan lembah terus tertumbuk. Akibatnya perbedaan lembah dan puncaknya semakin menipis dan ini menyebabkan terjadinya pengecilan dan penghalusan butiran di sekitar permukaan akibat perlakuan shot peening. Penghancuran bukit dan pemadatan terlihat jelas pada grafik kekasaran permukaan yang mengalami penurunan.

Hasil Uji Ketebalan

Pengukuran ketebalan plat sampel dilakukan menggunakan alat mikrometer skrup yang bertujuan untuk menunjukkan deformasi plastis yang dihasilkan setelah di shot peening. Hasil pengukuran tersebut menunjukkan bahwa sampel setelah di shot peening

selama 10 menit dengan variasi jarak nilai

ketebalannya semakin menurun.

Gambar 6 Grafik nilai rata-rata hasil pengukuran

ketebalan plat sebelum dan sesudah perlakuan shot peening

Pada Gambar 6 merupakan grafik hasil pengukuran ketebalan rata-rata setiap sampel terhadap variasi jarak penyemprotan shot peening. Adapun hasil pengukuran tersebut menunjukkan plat sampel setelah di shot peening selama 10 menit dengan variasi jarak mengalami penurunan ketebalan. Sampel sebelum di shot peening (raw material) memiliki nilai ketebalan sekitar 3,96 mm. Kemudian sampel sesudah di shot peening dengan jarak 80 mm nilai ketebalannya menurun sebesar 3,90 mm begitu pula pada jarak 90 mm nilai ketebalan sampel mengalami pengurangan mencapai 3,85 mm. Selanjutnya pada jarak 100 mm nilai ketebalan plat berkurang mencapai 3,81 mm dan pada jarak 110 mm nilai ketebalan plat berkurang mencapai 3,73 mm. Pada jarak 120 mm terjadi penurunan terbesar nilai ketebalan plat mencapai 3,70 mm. Mungkin dengan jarak penyemprotan yang semakin jauh dapat menyebabkan deformasi permukaan material yang lebih dalam lagi. Pada bagian permukaan sampel terjadi pemadatan dan pemipihan ukuran butir permukaan. Efek deformasi ini disebabkan oleh tumbukan bola-bola baja pada permukaan plat.

Hasil Uji Kekerasan

90, 100, 110, dan 120 mm. Terjadi peningkatan maksimum pada jarak 120 mm sebesar 596,9 kg/mm².

Gambar 7 Grafik nilai rata-rata uji kekerasan

permukaan sebelum dan sesudah perlakuan shot peening dengan variasi jarak.

Meningkatnya nilai kekerasan pada permukaan sampel seiring dengan jarak yang diberikan saat penembakan bola-bola baja pada proses shot peening. Hal ini disebabkan karena semakin jauh jarak penembakan pengaruh gaya gravitasi bumi akan semakin besar sehingga bola-bola baja yang ditembakan akan mengalami peningkatan kecepatan, dan akibat dari peningkatan kecepatan bola-bola baja yang ditembakan kekuatan tumbuknya semakin tinggi sehingga mengakibatkan deformasi plastis pada

permukaan sampel. Tumbukan inilah yang

mendorong partikel permukaan terluar mendorong partikel yang lebih dalam, sehingga menyebabkan nilai kekerasan bertambah. Pada Gambar 4 juga menunjukkan nilai kekerasan optimum diperoleh pada jarak 80 mm. Sedangkan setelah jarak 80 mm peningkatan kekerasan tidak terlalu signifikan, hal ini karena setelah perlakuan shot peening sebelumnya partikel terdalam sampel sudah terjadi pemadatan. Dimana diketahui tekanan kerja shot peening konstan dan diameter bola-bola baja yang ditembakan kepermukaan spesimen sudah tidak mampu lagi menghasilkan deformasi plastis yang sama besar pada saat permukaan sebelum dilakukan perlakuan shot peening. beberapa peneliti terdahulu seperti Saputra, (2016), Setiawan (2013), Anugerah (2013), Sunardi (2013) menyimpulkan bahwa perlakuan shot peening

dapat meningkatkan kekerasan permukaan pada suatu sampel.

Proses perlakuan secara umum

meningkatkan kekerasan pada permukaan sampel. kekerasan terbesar terjadi pada permukaan dan secara bertahap mulai menurun menjauhi permukaan. Peneliti terdahulu seperti Multigner dkk (2009), Arifvianto dkk (2011), Ishak (2011) memiliki pendapat yang sama bahwa kekerasan akan mengalami penurunan menjauhi permukaan. Metode pengujian distribusi kekerasan pada penelitian ini dengan cara menguji kekerasan pada penampang sampel setelah perlakuan shot peening. pengujian kekerasan dimulai dari permukaan sampai kedalaman 2 mm dengan beban 200 gf dengan waktu 5 detik.

Pada Gambar 5 menunjukkan nilai distribusi kekerasan pada penampang sampel setelah perlakuan

shot peening terjadi penurunan kekerasan seiring dengan semakin jauh jarak dari permukaannya. Hal ini disebabkan pengaruh shot peening akan menghasilkan pengecilan ukuran butir pada permukaan sampel, tetapi semakin jauh dari permukaan ukuran butir semakin membesar dan seragam. Dari nilai distribusi kekerasan pada Gambar 5 juga ditunjukkan semakin jauh jarak shot peening menghasilkan kekerasan yang lebih tinggi pada jarak kedalaman yang sama dari permukaan, hal ini karena bertambahnya jarak proses

shot peening akan menghasilkan deformasi yang lebih besar sehingga menghasilkan pengerasan permukaan yang lebih tebal.

Gambar 8 Grafik nilai rata-rata uji distribusi

kekerasan sampel sebelum dan sesudah perlakuan

4. KESIMPULAN

Dari data, grafik, gambar, dan pembahasan sebelumnya maka dapat disimpulkan sebagai berikut:

a. Perlakuan shot peening dengan variasi jarak terhadap baja tahan karat AISI 304 dapat merubah ukuran butir struktur makro menjadi kasar dan merubah ukuran butir struktur mikro permukaan menjadi lebih halus dan pipih.

b. Perlakuan shot peening dengan variasi jarak terhadap baja tahan karat AISI 304 dapat meningkatkan nilai kekasaran permukaan dari kekasaran awal 0,1060 µm menjadi 1,34475µm.

c. Perlakuan shot peening mengurangi ketebalan plat dari ketebalan awal 3,96 menurun menjadi 3,70 mm.

d. Perlakuan shot peening terhadap baja tahan karat AISI 304 meningkatkan nilai kekerasan jika dibandingkan sampel tanpa perlakuan shot peening. Nilai kekerasan permukaan raw material di peroleh sebesar 222,5 kg/mm², kemudian setelah perlakuan

shot peening dengan variasi Jarak 80 mm nilai kekerasannya 453,8 kg/mm², 90 mm nilai kekerasannya 454,3 kg/mm², 100 mm nilai kekerasannya 483,9 kg/mm²,110 mm nilai kekerasannya 573,3 kg/mm², dan 120 mm nilai kekerasannya mencapai 596,9 kg/mm².

5. SARAN

1. Sebaiknya dilakukan perlakuan shot peening

dengan variasi jarak dibawah 80 mm untuk mengetahui kekerasan dan struktur mikronya. 2. Sebaiknya sampel yang diuji lebih banyak supaya dalam pengambilan data bisa lebih akurat.

6. DAFTAR PUSTAKA

Ahqiyar, E. 2011.Pengaruh Proses Sandblasting terhadap Struktur Mikro, Kekerasan, dan Kekasaran Permukaan pada Baja AISI 316L

dengan Variasi Ukuran Butir Pasir.

Skripsi.Jurusan Teknik Mesin dan Industri

Fakultas Teknik Universitas Gadjah

Mada.Yogyakarta.

Amin-Yavari, S. Ziaei-Moayed, A.A.,

Madaah-Hoseini H.R.2008.Influence of Shot Peening Treatment on the Fatigue Life of Ti6Al4V ELI Biomedical Alloy. Proceedings of 10th International Conference of Shot Peening. Tokyo.

Anugerah, B. 2013. Pengaruh Perlakuan Sandblasting

pada Baja AISI 316L Berbentuk Silindris terhadap Struktur Mikro, Kekerasan, dan Kekasaran Permukaan. Universitas Gadjah Mada. Yogyakarta.

Arifvianto, B., Suyitno, Paraga, A.W. 2009. Effect of Surface Mechanical Attrition Treatment on Roughness and Wettability of AISI-316L. International Conference on Materials and Metallurgical Technology (ICOMMET). Surabaya.

Arifvianto, B., Suyitno, dan Mahardika, M. 2011a.

Effect of Sandblasting and Surface Mechanical Attrition Treatment on Surface Roughness Wettability, and Microhardness Distribution AISI 316L. Engineering Materials. Vol 462-463, pp 738-743.

Ishak, 2011. Pengaruh Sandblasting dan

Electropolishing terhadap Kekasaran

Jiang, X.P., Wang, X.Y., Li, J.X., Man, C.S., Shepard, M.J., dan Zhai, T. 2006. Enhancement of Fatigue and Corrosion Properties of Pure Ti by Sandblasting. Materials Science and Engineering: A. Vol 429, issues 1-2, pp 30-35.

Mukhsen, M.I. 2012.Pengaruh Sandblasting dan

Electropolishing terhadap Kekasaran

Permukaan, Struktur Mikro, dan Kekerasan, Sekrup Implan Baja Tahan karat AISI 316L. Tesis. Jurusan Teknik Mesin dan Industri

Fakultas Teknik Universitas Gadjah

Mada.Yogyakarta.

Multigner, M. Frutos, E., Gonzales-Carrasco, J.L., Jimenez, J.A. Marin, P., dan Ibanez, J. 2009.

Influence of the Sandblasting on the Subsurface Microstructure of AISI 316LVM Stainless Steel: Implications on the Magnetic and Mechanical Properties. Materials Science and Engineering. Vol 29, pp 1357-1360.

Saputra, Y. R. 2016. Pengaruh Variasi Tekanan

Perlakuan Shot Peening Terhadap

Karakteristik Permukaan Dynamic

Compresson Plate Berbahan Stainless Steel

316L. Skripsi. Universitas Muhammadiyah Yogyakarta. Yogyakarta.

Setiawan, T.A. 2013. Pengaruh Perlakuan Shot Peening pada Baja AISI 316L Berbentuk Silindris Menggunakan Bahan Abrasive Slag Ball terhadap Struktur Mikro, Kekerasan, dan Kekasaran Permukaan. Skripsi. Jurusan

Teknik Mesin dan Industri Fakultas Teknik Universitas Gadjah Mada. Yogyakarta.

Sunardi, 2013. Pengaruh Waktu Shot Peening

Terhadap Kekerasan dan Kekasaran

Permukaan Stainless Steel AISI 304. Jurnal. Jurusan Teknik Mesin, Fakultas Teknik,

Universitas Muhammadiyah Yogyakarta.

Yogyakarta.