PENJADWALAN PRODUKSI DENGAN METODE

SIMULATED ANNEALING PADA UNIT PRODUKSI

DAUN PINTU DI PT. MAHOGANY LESTARI

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh :

DIAN AMRU DAMANIK

NIM. 060403033

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

PENJADWALAN PRODUKSI DENGAN METODE

SIMULATED ANNEALING PADA UNIT PRODUKSI

DAUN PINTU DI PT. MAHOGANY LESTARI

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

DIAN AMRU DAMANIK NIM. 060403033

Disetujui Oleh :

Dosen Pembimbing I Dosen Pembimbing II

(Ir. Tanib S. Tjolia, M.Eng) (Ir. Dini Wahyuni, MT)

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S

T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur kepada Allah SWT karena atas rahmat dan kuasa-Nya Laporan Tugas Sarjana ini dapat diselesaikan dengan baik.

Laporan Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi untuk mendapatkan gelar sarjana S-1 di kampus Universitas Sumatera Utara. Laporan ini berisi tentang keadaan dan aktivitas yang dilakukan mahasiswa di perusahaan untuk melakukan penelitian berdasarkan metode analisis yang telah dipilih sebelumnya sesuai masalah yang ada di perusahaan.

Tugas sarjana ini berjudul “Penjadwalan Produksi dengan Metode

Simulated Annealing pada Unit Produksi Daun Pintu di PT. Mahogany

Lestari”. Tugas sarjana ini disusun berdasarkan sumber literatur mengenai perencanaan dan pengendalian produksi agar dihasilkan suatu usulan jadwal produksi untuk mengerjakan order tepat waktu di PT. Mahogany Lestari.

Hasil yang optimal berusaha penulis berikan dalam Laporan Tugas Sarjana ini namun disadari bahwa masih banyak kekurangan yang terdapat di dalam Laporan Tugas Sarjana ini, karena itu diharapkan saran yang membangun demi penyempurnaan pada penyusunan Laporan yang selanjutnya.

Akhir kata, semoga Laporan Tugas Sarjana ini bermanfaat.

Medan, Maret 2011 Penulis

UCAPAN TERIMA KASIH

Dalam penulisan Tugas Sarjana ini, penulis telah banyak mendapat bimbingan dan dukungan dari berbagai pihak, baik berupa materi, moral, informasi maupun administrasi. Oleh karena itu, sudah selayaknya penulis mengucapkan terima kasih kepada :

1. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT., selaku Sekretaris Departemen Teknik Industri USU.

3. Bapak Aulia Ishak, ST, MT selaku dosen Kordinator Tugas Sarjana yang telah memberi dukungan dan bantuan selama pelaksanaan Tugas Sarjana. 4. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng., selaku Koordinator

Bidang Rekayasa Sistem Manufaktur, yang telah membimbing Penulis selama pengerjaan Pra-proposal Tugas Sarjana.

5. Bapak Ir. Tanib S. Tjolia, M.Eng. selaku Dosen Pembimbing I yang telah memberi bimbingan dan bantuan selama pelaksanaan dan pengerjaan Laporan Tugas Sarjana.

7. Ibu Ir. Rosnani Ginting, MT dan selaku Kepala Laboratorium Sistem Produksi dan Bapak Ikhsan Siregar, ST, M.Eng yang juga telah banyak memberi bantuan selama pelaksanaan Tugas Sarjana.

8. Bapak Ismail selaku Manajer Personalia dan Bapak Sugihartono selaku Kepala Produksi PT. Mahogany Lestari yang memberi arahan, informasi, dan bantuan selama menjalankan penelitian di lantai pabrik pada PT. Mahogany Lestari.

9. Orangtua penulis Muhammad Yunus Damanik dan Saminah beserta saudara penulis yang telah mendukung penulis dalam doa, materi, moral juga semangat untuk menyelesaikan Laporan Tugas Sarjana.

10. Rekan satu tim Tugas Sarjana antara lain Jefry Darma M. Napitupulu, Ronald Sumual Siburian, dan Astrina Kaban atas kerjasamanya dalam kunjungan ke pabrik dan masukan yang berarti bagi Laporan Tugas Sarjana.

11. Rekan penulis Sartono Sinaga yang telah memberikan banyak masukan dan diskusi bagi penyempurnaan Laporan Tugas Sarjana.

12. Sahabat-sahabat terdekat penulis antara lain Dendi Rinaldi, M. Iman Rizki, Silvia Margaretha, Akhmad Afandy, Andy CW, Indri Lucy, Delfandi Putra, Ahmad F Alkaromi, Novrizal, Bebby Nst dan Andrico Ferdian yang telah memberikan banyak sekali bantuan dukungan dan materi.

Aulia, Winny, Puput, Rahma, Gudiman, Amanah, Hendra, dan Yogi yang sudah berbagi ilmu dan dukungan.

14. Semua rekan-rekan Teknik Industri USU stambuk 2006 yang telah membuat termotivasi dan bangga akan mereka.

15. Terakhir buat saudara dan sahabat saya di kost Pak Abdi, Pak Irul, Bang Yudi, Bang Iqbal, Bowo, Bang Jabbar, Mas Ari, Mas Aswin, Mas Wiwin, Mas Wawan, Kak Putri, Mbak Aisyah dan Yuni atas nasehat dan dukungan moril yang diberikan.

Akhirnya, kiranya Tuhan Yang Maha Esa yang mengaruniakan berkah-Nya dalam perjalanan hidup Bapak, Ibu dan saudara sekalian.

Medan, Maret 2011 Penulis,

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... viii

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xvii

DAFTAR LAMPIRAN ... xviii

ABSTRAK ... xvii

I PENDAHULUAN ... I-1 1.1. Latar Belakang Permasalahan ... I-1 1.2. Rumusan Permasalahan ... I-2 1.3. Tujuan Penelitian ... I-3 1.4. Batasan dan Asumsi Penelitian ... I-4 1.5. Manfaat Penenlitian ... I-5 1.6. Sistematika Penulisan Tugas Sarjana... I-5

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.2. Ruang Lingkup Bidang Usaha... II-1 2.3. Lokasi Perusahaan ... II-2 2.4. Daerah Pemasaran... II-3 2.5. Organisasi dan Manajemen ... II-3 2.5.1. Struktur Organisasi ... II-3 2.5.2. Pembagian Tugas dan Tanggung Jawab ... II-4 2.5.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-4 2.5.4. Sistem Pengupahan dan Fasilitas lainnya ... II-7 2.6. Proses Produksi... II-8 2.6.1. Standar Mutu Bahan/Produk ... II-8 2.6.2. Bahan yang Digunakan ... II-11 2.6.3. Uraian Proses ... II-12 2.6.4. Mesin dan Peralatan Produksi ... II-19 2.6.4.1. Mesin Produksi ... II-19 2.6.4.2. Peralatan ... II-24

III LANDASAN TEORI ... III-1 3.1. Pengukuran Waktu (Time Study) ... III-1

3.1.1. Langkah-langkah Sebelum Melakukan Pengukuran

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.1.2. Pengukuran Waktu Kerja ... III-8 3.2. Penilian Performance Kerja ... III-13 3.3. Penetapan Kelonggaran (Allowance) ... III-17 3.4. Perhitungan Waktu Standar ... III-20 3.5. Penjadwalan Produksi dengan Metode Simulated Annealing. III-21

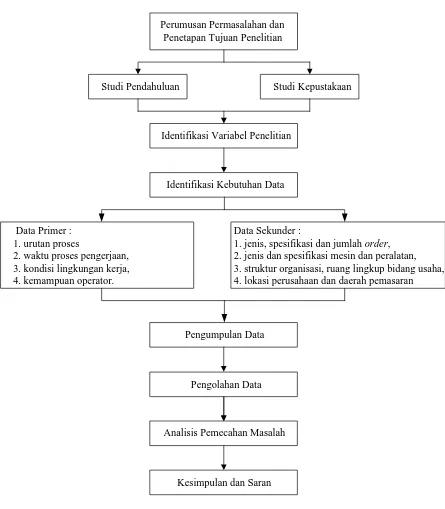

IV METODOLOGI PENELITIAN ... IV-1 4.1. Studi Pendahuluan ... IV-2 4.2. Studi Pustaka ... IV-3 4.3. Identifikasi Variabel Penelitian ... IV-4 4.4. Identifikasi Kebutuhan Data ... IV-4 4.5. Penentuan Teknik Pengumulan Data ... IV-5 4.6. Pengolahan Data ... IV-6 4.7. Analisi Pemecahan Masalah ... IV-9 4.8. Kesimpulan dan Saran ... IV-10 4.9. Tempat dan Waktu Penelitian ... IV-12

DAFTAR ISI (LANJUTAN)

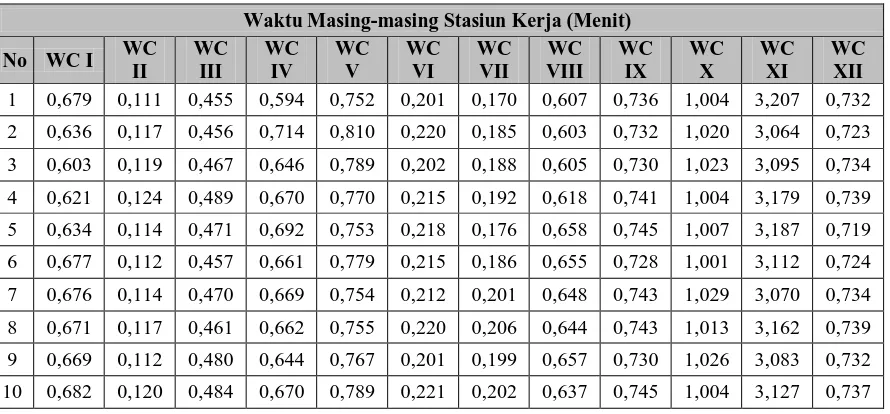

BAB HALAMAN 5.1.2. Data Jumlah Mesin (Processors) ... V-1 5.1.3. Proses Produksi Daun Pintu ... V-2 5.1.4. Rating Factor Pekerja ... V-4 5.1.5. Pengukuran Waktu Proses Tiap Stasiun Kerja... V-7 5.1.6. Waktu Setup ... V-12 5.1.7. Penetapan Allowance (Kelonggaran Waktu) ... V-13 5.2. Pengolahan Data ... V-18 5.2.1. Menguji Keseragaman dan Kecukupan Data ... V-18 5.2.1.1. Uji Keseragaman Data ... V-18 5.2.1.2. Uji Kecukupan Data ... V-22 5.2.2. Waktu Normal dan Waktu Baku ... V-26 5.2.3. Waktu Penyelesaian ... V-28 5.2.4. Penjadwalan dengan Algoritma Simulated Annealing . V-29 5.2.4.1. Solusi Awal ... V-31 5.2.4.2. Temperatur Awal (T0) ... V-33

5.2.4.3. Pembangkitan Solusi Baru ... V-33 5.2.4.4. Penentuan Solusi Penjadwalan Terbaik ... V-45

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

Least Slack Time ... VI-1

6.2. Analisis Hasil Penjadwalan dengan Simulated Annealing ... VI-3 6.3. Perbandingan Metode Least Slack Time dengan Simulated

Annealing ... VI-5 6.4. Aspek Pemasaran ... VI-3 6.5. Aspek Sosial dan Lingkungan ... VI-3

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

2.1. Jenis Model Produk yang Dihasilkan PT. Mahogany Lestari ... II-2 2.2. Jumlah Tenaga Kerja PT. Mahogany Lestari... II-4 2.3. Sistem Pembagian Jam Kerja Karyawan Kantor dan Karyawan

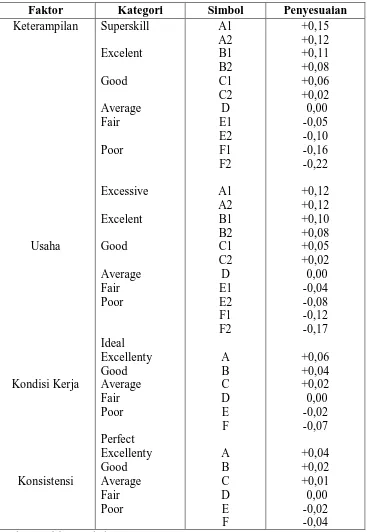

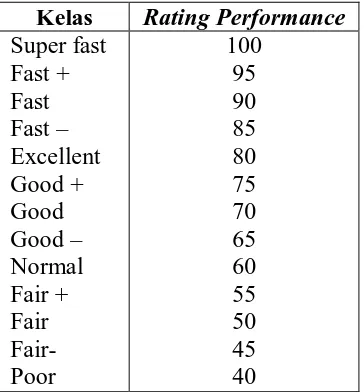

Bagian Produksi ... II-5 2.4. Sistem Pembagian Jam Kerja Karyawan Bagian Keamanan ... II-7 2.5. Daftar Mesin Produksi yang Digunakan di PT. Mahogany Lestari . II-20 2.6. Daftar Peralatan yang Digunakan di PT. Mahogany Lestari ... II-24 3.1. Penyesuaian Menurut Westinghouse ... III-15 3.2. Rating Performance Menurut Cara Schumard... III-16

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.12. Waktu Muat Tipe Daun Pintu Napoleon 6P ... V-11 5.13. Waktu Muat Tipe Daun Pintu Colonial 6P ... V-11 5.14. Waktu Muat Tipe Daun Pintu Colonial 4P ... V-11 5.15. Waktu Muat Tipe Daun Pintu Carolina 6P ... V-12 5.16. Waktu Set-up Pada Setiap Stasiun Kerja ... V-13 5.17. Perhitungan Allowance Masing-masing Stasiun Kerja ... V-13 5.18. Rekapitulasi Uji Keseragaman Waktu Processor WC I, II, III, VII,

dan XII Semua Tipe Produk ... V-20 5.19. Rekapitulasi Uji Keseragaman Waktu Processor Colonial 8P ... V-20 5.20. Rekapitulasi Uji Keseragaman Waktu Processor Napoleon 6P ... V-20 5.21. Rekapitulasi Uji Keseragaman Waktu Processor Colonial 6P ... V-21 5.22. Rekapitulasi Uji Keseragaman Waktu Processor Colonial 4P ... V-21 5.23. Rekapitulasi Uji Keseragaman Waktu Processor Carolina 6P ... V-22 5.24. Uji Kecukupan Data WC I ... V-23 5.25. Rekapitulasi Uji Kecukupan Waktu Proses WC I, II, III, VII, dan

XII Semua Tipe Daun Pintu ... V-24 5.26. Uji Kecukupan Data Waktu Proses ... V-24 5.27. Perhitungan Waktu Normal dan Waktu Baku WC I, II, III, VII,

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.29. Waktu Penyelesaian Job Pada Setiap Stasiun Kerja (Menit) ... V-29 5.30. Hasil Perhitungan Makespan Aktual Produksi Daun Pintu ... V-31 5.31. Perhitungan Makespan WC VII ... V-32 5.32. Pengkodean Masing-masing Job ... V-34 5.33. Waktu Penyelesaian Tiap Job Iterasi 1 (Dalam Menit) ... V-35 5.34. Perhitungan Makespan Iterasi 1 ... V-35 5.35. Waktu Penyelesaian Tiap Job Iterasi 2 ... V-36 5.36. Perhitungan Makespan Iterasi 2 ... V-37 5.37. Waktu Penyelesaian Tiap Job Iterasi 3 ... V-38 5.38. Perhitungan Makespan Iterasi 3 ... V-39 5.39. Waktu Penyelesaian Tiap Job Iterasi 4 ... V-40 5.40. Perhitungan Makespan Iterasi 4 ... V-40 5.41. Hasil Iterasi Pertukaran Urutan Job untuk T0 = 200 ... V-42

5.42. Hasil Iterasi Pertukaran Urutan Job untuk T0 = 190 ... V-43

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

6.4. Waktu Penyelesaian Tiap Job (Menit) ... VI-4 6.5. Nilai Makespan Hasil Penjadwalan Simulated Annealing ... VI-4 6.6. Perbandingan Metode Least Slack Time dengan Metode Simulated

DAFTAR GAMBAR

GAMBAR HALAMAN

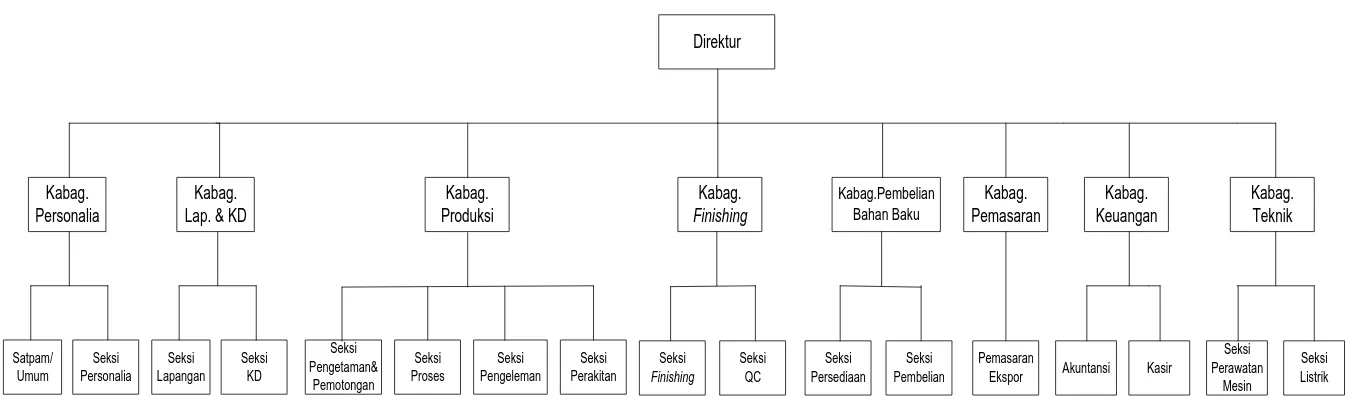

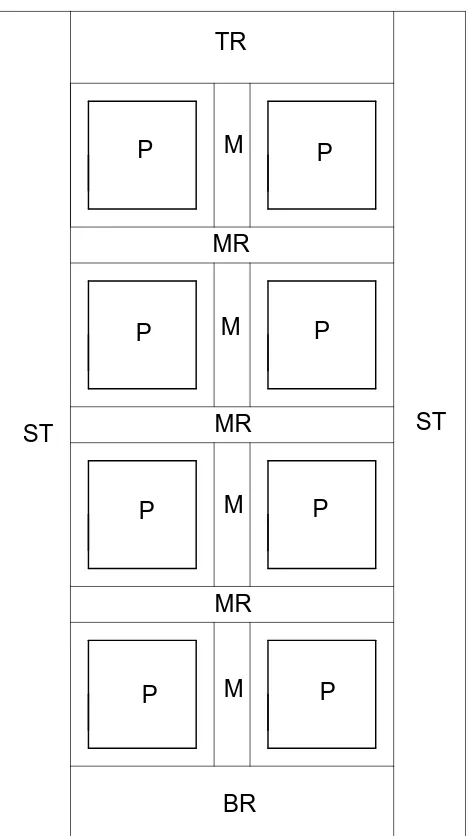

2.1. Struktur Organisasi PT. Mahogany Lestari ... II-6 2.2. Daun Pintu Model Colonial 8P ... II-13 2.3. Block Diagram Proses Produksi Daun Pintu Tipe Colonial 8P ... II-16

3.1. Peta Kontrol Shewhart ... III-11 4.1. Block Diagram Metodologi Penelitian ... IV-2

4.2. Flow Chart Simulated Annealing dalam Pengurutan Job... IV-11

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Pembagian Tugas dan Tanggung Jawab PT Mahogany Lestari ... L-1 2. Flow Process Chart Pembuatan Daun Pintu ... L-9

2. Surat Permohonan Tugas Sarjana Halaman 1 (FM-TS-01-01A) ... L-10 3. Formulir Penetapan Tugas Sarjana Halaman 2 (FM-TS-01-01A) ... L-11 4. Surat Permohonan Riset Tugas Sarjana ke PT. Mahogany Lestari ... L-12 5. Surat Balasan Penerimaan Riset Tugas Sarjana di PT Mahogany Lestari L-13 6. Surat Keputusan Tugas Sarjana Mahasiswa ... L-14 7. Berita Acara Laporan Tugas Sarjana (FM-TS-01-04A) dengan Dosen

Pembimbing I ... L-15 8. Berita Acara Laporan Tugas Sarjana (FM-TS-01-04A) dengan Dosen

ABSTRAK

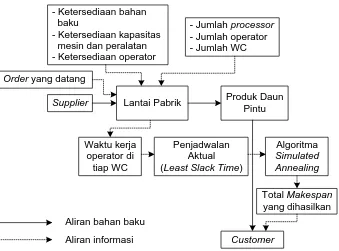

Masalah penjadwalan produksi di lantai pabrik terkait dengan kemampuan perusahaan untuk memenuhi seluruh order yang datang sesuai dengan batas waktu penyerahan (due date) yang telah ditentukan. Masalah penjadwalan job (job

scheduling) ini berkaitan dengan semua sumber yang ada di lantai pabrik mulai

dari waktu proses, jumlah lini produksi, jumlah stasiun kerja yang ada serta jumlah order yang datang.

PT. Mahogany Lestari merupakan perusahaan manufaktur yang memproduksi produk daun pintu berdasarkan pesanan pelanggan (job order). Produk daun pintu model Colonial 8P merupakan produk unggulan perusahaan karena selalu dipesan pelanggan dalam jumlah besar. Produk-produk yang dihasilkan hanya untuk diekspor ke Singapura, Amerika, Australia, dan Afrika Selatan.

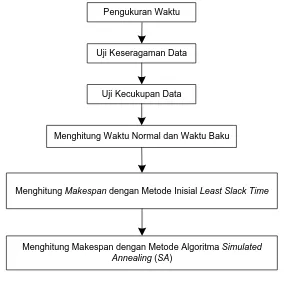

Dalam penelitian ini, disajikan konsep pengurutan job aktual di perusahaan berdasarkan data waktu proses di 12 stasiun kerja dengan metode

stopwatch time study. Perhitungan makespan aktual didasarkan atas metode Least Slack Time. Kemudian, akan dibangun sebuah simulasi model untuk mendapatkan

urutan job usulan dengan metode Simulated Annealing (SA) untuk mendapatkan

makespan terkecil.

Solusi pemecahan masalah diperoleh berdasarkan kombinasi urutan job yang dilakukan secara random sebanyak 30 iterasi setiap penurunan temperatur sampai mencapai kondisi steady state, dimana tidak ada lagi solusi yang diterima. Kondisi steady state terjadi pada temperatur 180,5 dimana tidak lagi didapatkan

makespan yang lebih kecil dari makespan sebelumnya. Nilai makespan terkecil

terjadi pada urutan job Napoleon 6P-Carolina 6P-Colonial 6P-Colonial 8P-Colonial 4P. Dan dari hasil penelitian ini disimpulkan bahwa penjadwalan usulan dengan metode simulated annealing mendapatkan hasil yang lebih baik daripada penjadwalan aktual.

ABSTRAK

Masalah penjadwalan produksi di lantai pabrik terkait dengan kemampuan perusahaan untuk memenuhi seluruh order yang datang sesuai dengan batas waktu penyerahan (due date) yang telah ditentukan. Masalah penjadwalan job (job

scheduling) ini berkaitan dengan semua sumber yang ada di lantai pabrik mulai

dari waktu proses, jumlah lini produksi, jumlah stasiun kerja yang ada serta jumlah order yang datang.

PT. Mahogany Lestari merupakan perusahaan manufaktur yang memproduksi produk daun pintu berdasarkan pesanan pelanggan (job order). Produk daun pintu model Colonial 8P merupakan produk unggulan perusahaan karena selalu dipesan pelanggan dalam jumlah besar. Produk-produk yang dihasilkan hanya untuk diekspor ke Singapura, Amerika, Australia, dan Afrika Selatan.

Dalam penelitian ini, disajikan konsep pengurutan job aktual di perusahaan berdasarkan data waktu proses di 12 stasiun kerja dengan metode

stopwatch time study. Perhitungan makespan aktual didasarkan atas metode Least Slack Time. Kemudian, akan dibangun sebuah simulasi model untuk mendapatkan

urutan job usulan dengan metode Simulated Annealing (SA) untuk mendapatkan

makespan terkecil.

Solusi pemecahan masalah diperoleh berdasarkan kombinasi urutan job yang dilakukan secara random sebanyak 30 iterasi setiap penurunan temperatur sampai mencapai kondisi steady state, dimana tidak ada lagi solusi yang diterima. Kondisi steady state terjadi pada temperatur 180,5 dimana tidak lagi didapatkan

makespan yang lebih kecil dari makespan sebelumnya. Nilai makespan terkecil

terjadi pada urutan job Napoleon 6P-Carolina 6P-Colonial 6P-Colonial 8P-Colonial 4P. Dan dari hasil penelitian ini disimpulkan bahwa penjadwalan usulan dengan metode simulated annealing mendapatkan hasil yang lebih baik daripada penjadwalan aktual.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Penjadwalan pekerjaan pada mesin sangat perlu dilakukan oleh perusahaan untuk menyusun suatu urutan prioritas kerja (sequencing) yang sesuai dengan

loading beban kerja pada seluruh stasiun kerja jika telah dapat dipastikan

kebutuhan (requirements) akan segala sumber telah terpenuhi.

Berdasarkan penelitian yang dilakukan oleh F. Busetti (2007) tentang penjadwalan flowshop, jadwal produksi hanya dapat disusun ketika seluruh sumber telah tersedia (available) antara lain pengadaan bahan baku, kapasitas operator, kapasitas mesin, dan rancangan gambar teknik dari produk yang diproduksi. Jadwal harus disusun untuk mendapatkan total waktu penyelesaian

order yang minimum.

artinya tidak hanya diperuntukkan untuk satu jenis varian produk, namun dapat digunakan oleh beberapa jenis varian produk lainnya.

Dari penjelasan di atas dapat dianalisis bahwa masih terjadi keterlambatan penyelesaian seluruh order dari kondisi penjadwalan yang ada. Untuk itu perlu dilakukan analisis lebih lanjut mengenai pelaksanaan prodksi dengan teknik penjadwalan produksi aktal dan membuat penjadwalan usulan dengan metode

simulated annealing (SA) untuk mengurangi keterlambatan waktu dan

mempercepat waktu penyelesaian order sehingga tidak terjadi keterlambatan waktu pengiriman produk ke tangan konsumen.

1.2. Rumusan Permasalahan

Berdasarkan uraian latar belakang permasalahan di atas, masalah yang dihadapi oleh PT. Mahogany Lestari adalah keterlambatan penyelesaian order yang mempengaruhi delivery time ke tangan customer karena pelaksanaan penjadwalan produksi di lantai pabrik belum menghasilkan makespan yang sesuai dengan order yang ada. Selain itu, belum ada tindakan lebih lanjut dari pihak perusahaan untuk memperbaiki masalah keterlambatan, baik dari segi analisis kemampuan kerja mesin, waktu kerja operator, ketersediaan bahan baku, ataupun penggunaan database terintegrasi untuk pemeriksaan eksistensi resources produksi.

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah mendapatkan rancangan jadwal produktif untuk diterapkan dikaitkan dengan pengadaaan seluruh kebutuhan untuk mendukung penjadwalan produksi di lantai pabrik PT. Mahogany Lestari. Metode penjadwalan usulan tersebut dilakukan untuk memberikan alternatif jadwal yang optimal kepada pihak perusahaan dalam memenuhi order dari pelanggan. Untuk mendapatkan suatu kondisi optimum dari penjadwalan yang disusulkan, dilakukan langkah-langkah diantaranya:

1. Penyusunan rancangan urutan job order untuk meminimasi makespan sehingga tidak terjadi keterlambatan penyelesaian.

2. Analisis penyebab tejadinya masalah ketidakefektifan jadwal pengerjaan order realtime untuk selanjutnya dapat diberikan usulan perbaikan.

1.4. Batasan dan Asumsi Penelitian

Penelitian ini dilakukan dengan batasan-batasan tertentu, agar tidak menyimpang dari tujuan awal. Batasan-batasan tersebut antara lain :

1. Kriteria penjadwalan yang digunakan hanya berupa pengurutan job (job

sequence) dengan dasar penilaian fungsi makespan.

2. Penelitian dilakukan pada unit produksi daun pintu di dua belas work center di lantai produksi PT. Mahogany Lestari, Jl. Bintang Terang, Gg. Bintang No. 7 KM 13,8 Medan-Binjai, Deli Serdang, Sumatera Utara.

3. Data order seluruh tipe varian produk yang akan dijadwalkan diambil dari data

4. Penjadwalan dilakukan untuk pengerjaan komponen daun pintu dengan lima jenis varian utama, yaitu Colonial 8P, Napoleon 6P, Colonial 6P, Colonial 4P, dan Carolina 6P.

Asumsi-asumsi yang digunakan dalam penelitian ini antara lain:

1. Setiap job dapat dikerjakan atau melalui mesin-mesin yang sama sehingga waktu proses (waktu siklus) untuk tiap job bernilai sama pada WC tertentu. 2. Tidak terjadi kerusakan mesin dan penghentian kerja operator pada saat

pengukuran waktu proses.

3. Rating factor untuk operator yang bekerja pada mesin dan membentuk regu

kerja dianggap normal.

4. Penggunaan parameter simulated annealing untuk T0 = 200 dan F = 0,95

adalah satu aturan baku dalam penurunan temperatur berdasarkan prinsip proses annealing.

1.5. Manfaat Penelitian

Penelitian ini dilakukan untuk memberikan manfaat kepada berbagai pihak, di antaranya:

1. Pihak mahasiswa (peneliti)

Hasil penelitian ini diharapkan kemudian akan menjadi masukan berharga dalam proses pengendalian kualitas produk dalam kegiatan produksi.

3. Pihak Departemen Teknik Industri USU

Menjadi sumber referensi tambahan yang dapat melengkapi dan memperbanyak informasi serta bermanfaat untuk penelitian-penelitian selanjutnya, khususnya dalam bidang pengendalian kualitas.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan laporan tugas akhir ini dapat diuraikan sebagai berikut :

Bab I berisi tentang Pendahuluan yang menguraikan latar belakang permasalahan yang mendasari peneliti untuk membuat suatu rancangan perbaikan terhadap masalah penjadwalan produksi di perusahaan, rumusan permasalahan, tujuan penelitian, ruang lingkup penelitian dan asumsi yang digunakan dalam penelitian, dan sistematika penulisan.

Di dalam Bab II berisi Gambaran Umum Perusahaan, yaitu mengenai sejarah dan gambaran umum perusahaan, struktur organisasi dan manajemen serta proses produksi. Juga disertakan uraian peta aliran proses (flow process chart) dari produk yang dihasilkan.

atau literatur yang digunakan diambil dari referensi buku-buku dan jurnal penelitian yang berhubungan dengan topik yang disertakan pada Daftar Pustaka.

Bab IV berisi Metodologi Penelitian yang menjelaskan tahapan-tahapan penjadwalan produksi dengan metode simulated annealing, mulai dari persiapan penelitian, pengambilan data waktu proses, pengolahan data, analisis hasil sampai kesimpulan urutan jadwal produksi yang akan diusulkan untuk pengerjaan order perusahaan.

Bab V Pengumpulan dan Pengolahan Data berisi data-data primer yaitu data pengukuran waktu proses, Rf dan Allowance, dan data sekunder berupa jumlah order yang datang serta duedate yang ditetapkan, serta pengolahan data dengan metode simulated annealing untuk mendapatkan pemecahan.

Bab VI atau Analisis Pemecahan Masalah berisi analisis dari hasil pengolahan data dan alternatif dari pemecahan masalah. Pada bab ini akan dibandingkan ukuran kinerja perusahan menggunakan metode yang dipakai perusahaan yaitu penjadwalan aktual dengan Least Slack Time terhadap metode yang dipakai dalam pengolahan data yaitu penjadwalan produksi dengan

Simulated Annealing.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Mahogany Lestari pada awal pendiriannya bernama CV. Mahogany Arts & Crafts. Didirikan pada tanggal 27 November 1991 sesuai akta notaries Ibu Sundari Siregar, SH No. 10. Penggantian ini dikarenakan adanya suatu perubahan dalam kepengurusan dan anggaran dasar perusahaan sehingga muncul gagasan untuk merubah badan hukum perusahaan yang sesuai dengan akta No. 29.

PT. Mahogany Lestari memproduksi daun pintu dan kusen pintu. Namun seiring perkembangannya, perusahaan ini memilih untuk fokus pada produksi produk daun pintu. Hasil produksinya diekspor ke luar negeri seperti Singapura dan negara-negara di benua Afrika. PT. Mahogany Lestari dikoordinir oleh suatu badan resmi yang bertujuan untuk menjaga persaingan perusahaan daun pintu dan kusen (door jamb) yang bernama ISA (Indonesian Sawmill Association).

2.2. Ruang Lingkup Bidang Usaha

kualitas secara lebih baik, sedangkan bahan penolong yang digunakan berupa kertas ampelas dalam menunjang proses produksi.

Berbagai jenis model produk yang sering diproduksi oleh PT. Mahogany Lestari dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jenis Model Produk yang Dihasilkan PT. Mahogany Lestari No. Jenis Model Produk

1. Colonial 8P

2. Colonial 6P

3. Colonial 4P

4. Napoleon 6P

5. Carolina 6P

6. Carolina 4P

7. Elizabethan

8. Olivia RM

9. Richmond

10. Dior

11. Dicken

12. Palma

13. Oxford

14. Pattern 10

15. Kentucky

Sumber: PT. Mahogany Lestari

Perusahaan PT. Mahogany Lestari melaksanakan produksinya berdasarkan pesanan dari pelanggan (job order) dimana pelanggan (customer) datang atau membawa gambar produk yang ingin dipesan, dan digambarkan sesuai dengan spesifikasi yag disebutkan dalam bentuk sketsa, ataupun pelanggan dapat memilih model produk yang sudah ada pada perusahaan.

2.3. Lokasi Perusahaan

dengan kantor pusat yang juga berada dilokasi pabrik, hal ini dilakukan agar memudahkan aktivitas komunikasi di dalam menunjang kelancaran usaha dalam mencapai tujuan perusahaan.

2.4. Daerah Pemasaran

Pemasaran produk hasi produksi PT. Mahogany Lestari hanya dilakukan pada pasar internasional untuk diekspor, yaitu ke negara Singapura, Australia dan negara-negara Benua Afrika, khususnya Afrika Selatan. Produk tidak dipasarkan ke pasar domestik karena izin yang digunakan pada PT. Mahogany Lestari adalah izin perdagangan internasional. Dalam pemasarannya, PT. Mahogany Lestari dikoordinir oleh suatu badan tersendiri yaitu ISA (Indonesian Sawmill

Association) yang bertujuan untuk menjaga persaingan sesama perusahaan daun

pintu dan kusen.

2.5. Organisasi dan Manajemen 2.5.1. Struktur Organisasi

melakukan pekerjaannya saling terhubung, artinya bahwa pekerjaan yang satu akan mempengaruhi pekerjaan yang lain. Struktur organisasi dari PT. Mahogany Lestari dapat dilihat pada Gambar 2.1.

2.5.2. Pembagian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab pada PT. Mahogany Lestari dibagi menurut fungsi yang telah di tetapkan. Fungsi dan tanggung jawab ini ditetapkan berdasarkan posisi dan jabatan di perusahaan. Pembagian uraian kerja ini dikenal dengan job description. Adapun tugas dan tanggung jawab anggota struktur organisasi di PT. Mahogany Lestari dapat dilihat pada Lampiran 1.

2.5.3. Jumlah Tenaga Kerja dan Jam Kerja

PT. Mahogany Lestari memiliki dua jenis tenaga kerja yaitu tenaga kerja tetap dan tenaga kerja harian. Tenaga kerja tetap terdiri dari pimpinan, kepala seksi, dan karyawan kantor. Sedangkan tenaga kerja harian biasanya karyawan yang bekerja pada bagian produksi. Jumlah tenaga kerja di perusahaan ini sebanyak 200 orang. Rincian jumlah tenaga kerja di PT. Mahogany Lestari dapat dilihat pada Tabel 2.2.

Tabel 2.2. Jumlah Tenaga Kerja PT. Mahogany Lestari

No Keterangan Total (orang)

1 Direktur 1

2 Kepala Bagian Personalia 1

3 Kepala Bagian Lapangan dan KD 1

4 Kepala Bagian Finishing 1

5 Kepala Bagian Produksi dan Perencanaan 1 6 Kepala Bagian Pembelian Bahan Baku 1

Tabel 2.2. Jumlah Tenaga…. (Lanjutan)

No Keterangan Total (orang)

8 Kepala Bagian Keuangan 1

9 Kepala Bagian Teknik 1

10 Satpam/Umum 2

11 Seksi Personalia 2

12 Seksi Lapangan 12

13 Seksi Klin Dryer 10

14 Seksi Pengetaman dan Pemotongan 4

15 Seksi Proses 52

16 Seksi Pengeleman 20

17 Seksi Perakitan 22

18 Seksi Finishing 44

19 Seksi Quality Control 2

20 Seksi Persediaan 4

21 Seksi Pembelian 1

22 Pemasaran Ekspor 1

23 Accounting 2

24 Kasir 2

25 Seksi Perawatan Mesin 7

26 Seksi Listrik 4

Jumlah 200

Sumber : Bagian Personalia PT. Mahogany Lestari (keadaan tahun 2010)

Jam kerja untuk tenaga kerja setiap hari adalah sebagai berikut : 1. Karyawan Kantor dan Karyawan Bagian Produksi

Jam kerja bagi karyawan kantor dapat dilihat pada Tabel 2.3.

Tabel 2.3. Sistem Pembagian Jam Kerja Karyawan Kantor dan Karyawan Bagian Produksi

Hari Jam Kerja Keterangan

Senin - Kamis

08.00 – 12.00 WIB Bekerja 12.00 – 13.00 WIB Istirahat 13.00 – 16.00 WIB Bekerja Jumat

08.00 – 12.00 WIB Bekerja 12.00 – 13.30 WIB Istirahat 13.30 – 16.00 WIB Bekerja

Sabtu 08.00 – 13.00 WIB Bekerja

Direktur Kabag. Personalia Satpam/ Umum Seksi Personalia Kabag. Produksi Seksi Proses Seksi Pengeleman Seksi Perakitan Kabag. Finishing Seksi QC Seksi Finishing Kabag.Pembelian Bahan Baku Seksi Persediaan Seksi Pembelian Kabag. Pemasaran Pemasaran Ekspor Kabag. Keuangan Kabag. Teknik Akuntansi Seksi Listrik Seksi Perawatan Mesin Kasir Kabag. Lap. & KD

[image:33.842.94.772.79.280.2]Seksi Lapangan Seksi KD Seksi Pengetaman& Pemotongan

2. Satuan Keamanan

Jam kerja bagian keamanan dapat dilihat pada Tabel 2.4.

Tabel 2.4. Sistem Pembagian Jam Kerja Karyawan Bagian Keamanan

Shift Jam Kerja

I 07.00 - 19.00 WIB

II 19.00 - 07.00 WIB

Sumber : Bagian Personalia PT. Mahogany Lestari

2.5.4. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan pada PT. Mahogany Lestari diatur berdasarkan status pekerja, apakah karyawan tetap atau tenaga kerja harian. Dimana pemberian upah pada dasarnya ditetapkan berdasarkan jabatan, keahlian, kecakapan, prestasi kerja, dan sebagainya dari karyawan yang bersangkutan. Pajak atas upah menjadi tanggung jawab masing-masing karyawan. Pengupahan pada perusahaan ini terdiri atas :

a. Upah pokok b. Insentif

c. Tunjangan makan

Bagi karyawan yang melakukan kerja lembur akan mendapatkan tambahan yang dihitung berdasarkan tarif upah lembur (TUL).

Selain upah pokok yang diterima oleh karyawan, perusahaan memberikan suatu jaminan sosial dan tunjangan kepada karyawan. Adapun tunjangan yang diberikan antara lain :

c. Tanggungan kecelakaan kerja

d. Tunjangan kemalangan, dan lain sebagainya.

Jika karyawan yang bersangkutan sakit dan dapat dibuktikan dengan menunjukkan surat keterangan dokter, maka upah karyawan tersebut akan dibayar. Apabila sakit dalam jangka waktu yang lama dan dapat dibuktikan dengan surat keterangan dokter, maka upahnya dibayar sesuai dengan ketentuan sebagai berikut :

a. Untuk tiga bulan pertama dibayar sebesar 100% b. Untuk tiga bulan kedua dibayar sebesar 75% c. Untuk tiga bulan ketiga dibayar sebesar 50% d. Untuk tiga bulan keempat dibayar sebesar 25%

Dan apabila setelah lewat 12 bulan ternyata karyawan yang bersangkutan belum mampu untuk bekerja kembali, maka perusahaan dapat memutuskan hubungan kerja yang dilaksanakan berdasarkan prosedur UU No. 12/1964.

2.6. Proses Produksi

2.6.1. Standar Mutu Bahan/ Produk

lubang, keretakan, warna, perenggangan dan ukuran komponen-komponen yang akan digunakan.

Warna kayu dapat terlihat tidak baik karena adanya noda-noda akibat jamur, hal ini dapat dicegah dengan melakukan pengeringan secara cepat sehingga persentase air pada balok kayu menjadi 11-12%. Pengeringan seperti ini sulit dilakukan secara alami karena proses pengeringan lambat. Jadi pengeringan dilakukan dengan alat pengering (kiln dryer) agar lebih cepat.

Lubang kayu adalah cacat kayu yang diakibatkan oleh serangga-serangga kayu. Lubang paling banyak terjadi adalah lubang jarum yang ukurannya sangat kecil tetapi sangat berpengaruh sekali pada mutu kayu.

Kondisi kayu yang terdapat pecah-pecah dan celah-celah juga mengurangi mutu kayu. Pecah dan celah ada 3 jenis yaitu :

a. Pecah pada permukaan kayu

Pecah pada permukaan kayu ini terjadi akibat permukaan kayu gergajian mengering lebih cepat daripada bagian dalamnya. Permukaan kayu akan menyusut sedangkan bagian dalam tetap berada pada keadaan normal. Serat-serat kayu dipaksa meregang oleh renggangan yang tidak merata di permukaan.

b. Celah-celah

Celah-celah terjadi karena pengeringan kurang baik ataupun gergajian akan mengering tetapi terjadi perubahan lebar pada permukaan kayu tersebut. c. Pecah di bagian ujung

Cacat lain yang mempengaruhi mutu kayu adalah mata kayu. Mata kayu timbul pada dahan-dahan bersambung pada batang pohon.

Ada beberapa jenis mutu produk daun pintu. Namun perusahaan ini menggunakan mutu produk pada Grade C, yaitu:

a. Pin Hole (lubang jarum)

Pin hole yang terdapat pada satu pintu maksimum 50 buah dan tidak boleh

menumpuk pada satu tempat. Pin hole ini harus didempul dengan baik sehingga warna dempulan sama dengan warna kayu

b. Shot Hole (lubang korek)

Maksimum 30 buah untuk 1 pintu dan harus disisip dengan kayu sehingga warna sama dengan warna kayu

c. Colour Matching

Colour matching boleh mendekati (little match), diupayakan sewarna pada 1

pintu.

d. Konstruksi pintu tidak diperbolehkan renggang

e. Sap Wood yang terang (tidak mati warna) maksimum 50% dari lebar komponen, warna biru dan hitam yang diperbolehkan

f. Jenis kayu harus sesuai dengan kontrak

g. Moisture Content (MC) harus sesuai dengan kontrak h. Compression Failure (patah tebu) tidak diizinkan

2.6.2. Bahan yang Digunakan

Adapun bahan-bahan yang digunakan untuk memperlancar terjadinya proses produksi di PT. Mahogany Lestari dapat dikelompokkan atas bahan baku, bahan penolong dan bahan tambahan.

a. Bahan Baku

PT. Mahogany Lestari menggunakan bahan baku berupa kayu setengah jadi atau kayu belahan dengan jenis kayu durian yang bersumber dari daerah Tebing Tinggi, Binjai dan Bahorok.

b. Bahan Penolong

Bahan penolong yang digunakan oleh PT. Mahogany Lestari adalah kertas ampelas, kertas ini digunakan untuk menghaluskan permukaan kayu dari produk yang dihasilkan agar mutu produk menjadi lebih baik.

c. Bahan Tambahan

Adapun bahan tambahan yang digunakan dalam proses produksi adalah : 1. Label, digunakan untuk menunjukkan spesifikasi dari produk yang akan

dikirim.

2. Karton Pengaman Siku, digunakan untuk melindungi produk dari goresan pada sisi daun pintu saat pengiriman.

3. Plat Baja/Plat Plastik, digunakan untuk mengikat bundelan daun pintu yang telah dibungkus plastik.

4. Plastik, digunakan untuk membungkus daun pintu yang telah selesai dirakit. 5. Lem Syntheco, digunakan sebagai bahan perekat antara komponen-komponen

6. Tepung Dempul, digunakan untuk menutupi sambungan dari kayu supaya produk yang terbentuk kelihatannya satu bagian. Untuk pemakaian tepung dempul biasanya dicampur dengan air sebelum digunakan.

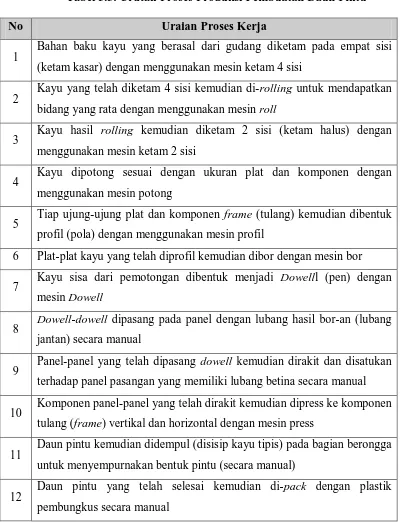

2.6.3. Uraian Proses

Uraian proses produksi dapat dilihat berdasarkan contoh model daun pintu Colonial 8P, karena proses produksinya memberikan gambaran terhadap proses produksi model daun pintu lainnya dan keseluruhan dari proses produksi yang terjadi dilantai produksi pabrik. Gambar contoh daun pintu untuk tipe Colonial 8P dapat dilihat pada Gambar 2.2.

Keterangan untuk setiap komponen-komponen daun pintu tersebut adalah sebagai berikut:

1. Style (ST) merupakan bingkai paling luar dari sebuah pintu sebelah kiri dan

kanan. Pada sebuah daun pintu terdapat 2 buah style yang masing-masing beralur yang sudah dibor pada kedua ujungnya sebagai tempat pasak yang disebut dowel.

2. Top Rail (TR) merupakan komponen yang beralur pada salah satu sisinya dan

pada kedua ujungnya. TR berada dibagian atas daun pintu dan digabungkan dengan komponen ST, Panel, dan M.

3. Medium Rail (MR) merupakan komponen yang beralur pada kedua sisi dan

TR

BR

ST ST

P

P

P P

P

P

P P M

M

M

M MR

MR

[image:40.595.194.429.109.527.2]MR

Gambar 2.2. Daun Pintu Model Colonial 8P

4. Bottom Rail (BR) merupakan komponen yang beralur pada salah satu sisinya

dan kedua ujungnya. BR berada pada bagian bawah pintu dan digabungkan dengan komponen ST, Panel dan M.

5. Mullion (M) merupakan balok beralur pada kedua sisinya yang akan

6. Panel adalah lembaran kayu berbentuk segi empat yang telah diberi profil bentuk sudut, dimana terdapat 8 unit panel pada daun pintu jenis ini.

Proses produksi daun pintu untuk tipe Colonial 8P dapat dilihat dari block

diagram pada Gambar 2.3.

1. Penyortiran

Penyortiran merupakan tahap awal yang dilakukan pada proses produksi daun pintu. Tujuan proses ini adalah untuk menyortir/memilih batangan kayu berdasarkan spesifikasi yang telah ditetapkan. Proses penyortiran ini dilakukan di gudang bahan kering.

2. Pengeringan

Tujuan proses pengeringan dalam pengolahan kayu adalah sebagai berikut : a. Meminimumkan kadar air pada balok kayu menjadi 11-12%

b. Mencegah serangan jamur dan serangga perusak balok kayu c. Meningkatkan kekuatan kayu agar mudah dikerjakan

ini dilakukan selama ± 20 hari dengan suhu 70 -800 yang bertujuan untuk mengurangi kadar air sampai 12%. Selain utnuk mengurangi kadar air pada balok kayu, di KD juga dilakukan pemberian obat anti rayap. Untuk mengukur kadar air digunakan alat ukur jenis tokok yang bentuknya seperti jarum suntik yang dimasukkan ka dalam kayu sehingga kadar air dapat diketahui. Balok kayu hasil pengeringan di KD kemudian diangkut ke lantai produksi yaitu ke bagian Blanking untuk proses selanjutnya.

3. Blanking (Pengetaman Dua Sisi)

Blanking merupakan proses pengetaman awal, dimana bagian yang diketam

adalah sisi atas dan sisi bawah dari balok kayu. Mesin yang digunakan pada proses ini adalah Blanking Planner. Balok kayu hasil pengetaman awal ini kemudian dibawa ke bagian pemotongan (cutting).

4. Cutting (Pemotongan)

Balok kayu yang telah mengalami proses pengetaman awal kemudian dipotong dengan menggunakan mesin under cut sesuai dengan ukuran yang ditentukan dan dilebihkan sebanyak 2-3 cm per komponen.

5. Rolling (Pelurusan)

Balok kayu yang telah dipotong kasar, kemudian dibawa ke bagian rolling yang bertujuan untuk meluruskan kayu-kayu yang bengkok dengan mesin

Rolling.

6. Laminating (Penyambungan)

Penyortiran Bahan Baku Komponen Tulang

Pengeringan

Blanking

Cutting

Rolling

Laminating

Pemotongan Bersih

Moulding

Pembuatan Profil

Pengeboran

Perakitan

Pengeringan

Blanking

Cutting

Rolling

Laminating

Pemotongan Bersih

Moulding

Pembuatan Profil

Pengeboran

Shanding

Finishing

Packing

Penyortiran Bahan Baku Komponen Panel

Ampelas

Dowell

Plastik

Dalam proses ini kayu yang telah dipotong dan diluruskan kemudian digabungkan, setelah itu dilakukan proses penyambungan yang disebut dengan laminating. Mesin yang digunakan adalah Hot Press. Pada proses ini kayu yang digabungkan adalah kayu yang grade dan warnanya sama sehingga tidak mengurangi mutu kayu tersebut.

7. Pemotongan bersih

Pada bagian ini, kayu dipotong sesuai dengan ukurannya yang disesuaikan dengan spesifikasi produk yang telah ditetapkan untuk diproduksi. Setelah dilakukan pemotongan bersih, kayu dibawa ke bagian moulding untuk proses selanjutnya.

8. Moulding (Pengetaman Empat Sisi)

Pada proses ini, balok kayu diketam pada keempat permukaan sisinya. Proses ini bertujuan untuk mencegah adanya permukaan yang tidak rata akibat pemotongan pada kayu. Moulding berbeda dengan Blanking, selain menggunakan mesin yang berbeda, blanking hanya bertujuan untuk menghaluskan dua sisi permukaan saja yaitu sisi atas dan sisi bawah sedangkan pada proses moulding bertujuan untuk menghaluskan keempat sisinya.

9. Pembuatan Profil

10.Pengeboran

Proses pengeboran dilakukan untuk masing-masing komponen, komponen yang dikerjakan adalah ST yang menggunakan meisn Six Head Bor, serta TR, MR, BR, dan M menggunakan mesin Double Head Bor dan Single Bor/One

Head Bor.

11.Perakitan

Komponen-kompopnen MR, M, BR, P, dan dowel dirakit secara manual. Setelah itu dilakukan penyatuan/perakitan komponen-komponen tersebut dengan ST dan TR dengan menggunakan mesin Door Press.

12.Shanding (Penghalusan)

Setelah dilakukan perakitan, produk tersebut dibawa ke bagian shanding, proses ini bertujuan untuk menghaluskan permukaan pintu, mesin yang digunakan adalah mesin Shanding, dan selain itu juga dilakkukan pembersihan abu dengan menggunakan air gun.

13.Finishing (Pendempulan)

Proses ini dilakukan secara manual yaitu melakukan pendempulan pada bagian yang kasar atau untuk menutupi lubang-lubang kecil yang ada di permukaan pintu.

14.Packing

2.6.4. Mesin dan Peralatan Produksi

Adapun mesin dan peralatan yang digunakan untuk kelancaran proses produksi di lantai produksi pada PT. Mahogany Lestari adalah sebagai berikut:

2.6.4.1. Mesin Produksi

Tabel 2.5. Daftar Mesin Produksi yang Digunakan di PT. Mahogany Lestari

No. Nama Mesin Merek Fungsi Spesifikasi Jumlah

1 Blanking

Planner Wellsaw

Mengetam kedua sisi permukaan komponen pintu

Dimensi 950 mm x 830 mm x 1230 mm

3 Lebar maksimum ketam 500 mm

Tebal maksimum ketam 200 mm Tebal minimum ketam 8 mm Panjang minimum ketam 220 mm

Jumlah pisau 4

Berat 476 kg

2 Under Cut Forester-900 Memotong kayu menjadi komponen

Dimensi 1020 mm x 180 m x 90 mm

4 Kecepatan putar 4700 rpm

Diameter pisau maximum 200 mm

Berat 77 kg

3 Radial Arm

Saw

Scromab-Italy

Memotong komponen pintu sesuai ukuran

Dimensi 1110 mm x 1000 mm x 1665 mm

3 Kecepatan putar pisau 2840 rpm

Jangkauan maksimum 620 mm

Berat 220 kg

4 Rip Saw Kuang Yung Membelah

komponen pintu

Dimensi 1669 mm x 1045 mm x 1356 mm

4 Panjang minimum 200 mm

Ketebalan 10-85 mm

Tabel 2.5. Daftar Mesin Produksi.... (Lanjutan)

No. Nama Mesin Merek Fungsi Spesifikasi Jumlah

5 Spinder

Moulder CMP-523

Mengetam

komponen di empat sisi

Dimensi 3200 mm x 1520 mm x 1542 mm

3 Lebar maksimum 160 mm

Lebar minimum 25 mm

Tebal maksimum 100 mm

Tebal minimum 10 mm

Panjang meja depan 1475 mm

Berat 2125 kg

6 Shaper Panel ABE-CN Membuat profil

pada panel

Ukuran Meja 480 mm x 690 mm

2

Daya 5 Hp

Voltase 380 V

7 Shaper

komponen ABE-CN

Membuat profil pada panel

Ukuran meja 900 mm x 700 mm

3

Dimensi 900 mm x 700 mm x 995 mm

Daya 5 Hp

Voltase 380 V

8 Double End Thai Chan

Taiwan

Membuat profil pendek pada komponen

Daya 5 Hp

1

Voltase 380 V

9 Six Head Bor Champ Fond Membuat lubang pada komponen ST

Daya 1 Hp

1

Voltase 220 V

Jumlah mata bor 6 unit

Tabel 2.5. Daftar Mesin Produksi.... (Lanjutan)

No. Nama Mesin Merek Fungsi Spesifikasi Jumlah

10 One head bor Kin Kong Membuat lubang di sisi komponen

Daya 1 Hp

1

Voltase 220 V

Jumlah mata bor 1 unit

Dimensi 576 mm x 520 mm x 876 mm

Berat 98 kg

11 Double head

bor

Thai Chan Taiwan

Membuat lubang di sisi komponen

Daya 1 Hp

1

Voltase 220 V

Jumlah mata bor 2 unit 12 Door Press CMP-523 Perakitan daun pintu

Daya 1,5 KW

2

Voltase 220 V

Dimensi 200 cm x 210 mm x 100 cm

13

Automatic Round Dowell Machine

LCS Membuat dowell

Daya 3 Hp

2

Voltase 380 V

Dimensi 56 cm x 41 cm x 25 cm

14 Master

Shander SbF

Menghaluskan permukaan pintu

Daya 9,4 HP

2

Voltase 220 V

Dimensi 3860 mm x 1530 mm x 1430 mm

Berat 300 kg

15 Rolling

Machine ABE-CN Meluruskan kayu

Daya 9,4 HP

4

Voltase 220 V

Tabel 2.5. Daftar Mesin Produksi.... (Lanjutan)

No. Nama Mesin Merek Fungsi Spesifikasi Jumlah

16 Band Saw Kuang Yung Membentuk panel

Kedalaman potong 155 mm

1 Lebar pemotongan 300 mm

Panjang pisau 2085 mm

Ukuran meja 355 mm x 355 mm

Berat 68 kg

17 Hot Press Kuang Yung Mengelem

komponen produk

Dimensi 2950 mm x 2715 m x 550 mm

5

Daya 9,4 HP

Voltase 220 V

2.6.4.2. Peralatan

Adapun peralatan yang digunakan PT. Mahogany Lestari untuk melakukan proses produksi dapat dilihat pada Tabel 2.6.

Tabel 2.6. Daftar Peralatan yang Digunakan di PT. Mahogany Lestari

No. Nama

Peralatan Fungsi

Jumlah (unit) 1 Air Gun

Membersihkan produk dari debu dengan cara menyemprotkan produk dengan udara

bertekanan tinggi

9 2 Dryer Memanaskan plastik pembungkus agar rekat

satu sama lain 2

3 Forklift Alat angkut untuk memindahkan material 3

4 Handlift Alat angkut untuk memindahkan material yang

digerakkan dengan cara manual 2

5 Cutter Menyisip produk dengan kulit kayu 20

6 Meja

Penyisipan Meja untuk melakukan penyisipan 20 7 Pahat Merapikan produk dari permukaan yang kurang

rata 20

8 Handshanding Menghaluskan produk dengan cara menggosok

secara manual 8

9 Mesin Packing Mengikat produk kedalam satu bundelan 1 10 Meteran Mengukur ukuran kayu yang digunakan 100 11 Jangka Sorong Mengukur diameter dan ukuran dari

pembentukan lubang dan profil 10

BAB III

LANDASAN TEORI

3.1. Pengukuran Waktu (Time Study)

Pengukuran kerja merupakan kegiatan yang dilakukan untuk mengamati pekerjaan dan mencatat waktu kerja dengan menggunakan alat yang sesuai. Waktu yang diukur adalah waktu siklus dari pekerjaan itu yaitu waktu penyelesaian dalam satuan waktu mulai dari bahan baku, diperoses hingga menjadi produk jadi. Pengukuran waktu kerja ini akan berhubungan dengan usaha-usaha untuk menekan waktu baku yang dibutuhkan guna menyelesaikan suatu pekerjaan. Waktu baku tersebut merupakan waktu yang dibutuhkan secara wajar oleh seorang pekerja normal untuk menyelesaikan suatu pekerjaan yang dijalankan dalam sistem kerja yang terbaik1

Hasil pengukuran waktu kerja digunakan untuk berbagai perencanaan dan pengambilan keputusan dalam perusahaan, antara lain

.

2

1. Penentuan perencanaan dan penjadwalan kerja. :

2. Penentuan biaya standar dan sebagai bantuan dalam penentuan anggaran. 3. Perkiraan biaya produk sebelum memproduksi.

4. Penentuan keefektifan mesin, jumlah mesin yang dapat dioperasikan oleh seorang operator dan sebagai bantuan dalam menyeimbangkan jalur perakitan. 5. Penentuan waktu standar digunakan sebagai dasar dalam pembayaran insentif 1

Sutalaksana, Z. I., A. Ruhana, dan J. H. Tjakraatmadja, Teknik Tata Cara Kerja. Bandung: Jurusan Teknik Industri Institut Teknologi Bandung, 1979. hal. 118.

2

gaji pekerja langsung dan pekerja tidak langsung.

6. Waktu standar digunakan sebagai dasar pengendalian biaya tenaga kerja. Waktu standar adalah waktu yang dibutuhkan oleh seorang operator untuk menyelesaikan satu siklus kegiatan yang dilakukan menurut metode tertentu, pada kecepatan normal dengan mempertimbangkan faktor-faktor keletihan, kelonggaran untuk kepentingan pribadi. Pada umumnya teknik-teknik pengukuran waktu terdiri dari dua bagian, pertama teknik pengukuran secara langsung dan kedua secara tidak langsung. Untuk pelaksanaannya penelitian waktu dapat dibagi atas tahap-tahap berikut ini :

1. Melaksanakan pengamatan terhadap departemen-departemen dengan memahami semua gerakan bahan, pekerja dan mesin.

2. Tahap komunikasi dengan mengadakan pendekatan pada karyawan dengan baik, sehingga karyawan dapat bekerja tanpa merasa terganggu.

3. Mengamati dan mencatat informasi mengenai operasi dan operator dari objek yang diamati.

4. Menentukan satu siklus kerja dan menguraikannya atas elemen-elemen kerja 5. Tahap pengukuran, pengamatan waktu pengerjaan (selected time) yang

dibutuhkan pekerja dan penentuan jumlah pengamatan yang dibutuhkan, penentuan penyesuaian (rating factor) serta kelonggaran (allowance).

6. Tahap penyelesaian, penelaahan hasil waktu yang dilakukan.

7. Menentukan jumlah tenaga kerja yang dibutuhkan sesuai dengan perhitungan yang dilakukan berdasarkan waktu standar.

Waktu baku ini merupakan waktu yang diperlukan oleh seorang pekerja yang memiliki tingkat kemampuan rata-rata untuk menyelesaikan suatu pekerjaan. Disini sudah meliputi kelonggaran waktu yang diberikan dengan memperhatikan situasi dan kondisi pekerjaan yang dilakukan. Dengan demikian waktu baku ini dapat digunakan sebagai alat untuk membuat rencana penjadwalan kerja yang dibutuhkan dalam penyelesaian kerja.

Pada garis besarnya teknik-teknik pengukuran waktu dibagi kedalam dua bagian yaitu3

1. Pengukuran waktu secara langsung :

Pengukuran ini dilaksanakan secara langsung yaitu ditempat dimana pekerjaan yang bersangkutan dijalankan. Misalnya pengukuran kerja dengan jam henti (stopwatch time study) dan sampling kerja (work sampling).

2. Pengukuran secara tidak langsung

Pengukuran ini dilakukan dengan menghitung waktu kerja tanpa si pengamat harus ditempat kerja yang diukur. Pengukuran waktu dilakukan dengan membaca tabel-tabel yang tersedia asalkan mengetahui jalannya pekerjaan. Misalnya aktivitas data waktu baku (standard data), dan data waktu gerakan (predetermined time system).

Pada pengukuran waktu sampling pekerjaan, pengamat tidak harus menetap di tempat kerja, melainkan melakukan pengamatan secara sesaat pada waktu yang telah ditentukan secara random/acak. Untuk ini biasanya satu hari kerja dibagi ke dalam satuan-satuan waktu yang besarnya ditentukan oleh pengukur.

3

Panjang satu satuan waktu biasanya tidak terlalu singkat dan tidak terlalu panjang.

Metode pengukuran waktu jam henti dilakukan dengan melakukan pengamatan langsung terhadap pekerjaan secara kontinu. Terdapat 2 metode yang umum digunakan dalam pengukuran waktu dengan jam henti yaitu4

1. Metode Berulang (Repetitive Method), yaitu pengukuran waktu secara berulang, stop-watch dijalankan dan pada akhir elemen kerja stop-watch dibaca dan dicatat. Untuk mengukur elemen kerja lainnya jarum stop-watch dikembalikan ke titik 0.

:

2. Metode Kontinu (Continuous Method), yaitu stop-watch dijalankan pada permulaan pengamatan hingga elemen kerja terakhir selesai. Pembacaan dan pencatatan terhadap waktu kumulatif dilakukan pada setiap akhir dari masing-masing elemen pekerjaan.

3. Metode Akumulatif (Accumulative Method), yaitu pengukuran waktu yang dilakukan dengan dua atau lebih stop-watch yang digabungkan sedemikian rupa, sehingga watch akan berkerja secara bergantian. Dua atau tiga

stop-watch dalam hal ini akan didekatkan sekaligus pada papan pengamatan dan

dihubungkan dengan suatu tuas. Pengukuran waktu secara akumulatif memungkinkan pembaca data waktu secara langsung untuk masing-masing elemen kerja yang ada.

Cara jam henti dan sampling pekerjaan adalah pengukuran kerja secara langsung. Keduanya umum diaplikasikan untuk menetapkan waktu standard

4

ataupun mengukur kondisi-kondisi kerja yang tidak produktif. Dengan salah satu dari cara ini, akan didapatkan waktu standard dari suatu pekerja yaitu waktu yang dibutuhkan secara wajar oleh seorang pekerja normal untuk menyelesaikan suatu pekerjaan.

3.1.1. Langkah-langkah Sebelum Melakukan Pengukuran Waktu

Ada beberapa aturan pengukuran yang perlu dijalankan untuk mendapatkan hasil yang baik. Aturan-aturan tersebut akan dijelaskan dalam langkah-langkah berikut5

1. Penetapan tujuan pengukuran :

Dalam melakukan pengukuran waktu, hal-hal penting yang harus diketahui dan ditetapkan adalah untuk apa hasil pengukuran digunakan, berapa tingkat ketelitian dan tingkat keyakinan yang diinginkan dari hasil pengukuran tersebut. Misalnya jika waktu standard yang akan diperoleh dimaksudkan untuk dipakai sebagai dasar jumlah tenaga kerja optimal, maka ketelitian dan keyakinan tentang hasil pengukuran harus tinggi karena menyangkut prestasi dan kebutuhan jumlah tenaga kerja, disamping keuntungan bagi perusahaan itu sendiri.

2. Melakukan penelitian pendahuluan

Tujuan utama dari aktivitas pengukuran kerja adalah waktu baku yang harus dicapai oleh seorang pekerja untuk menyelesaikan suatu pekerjaan. Waktu baku yang ditetapkan untuk suatu pekerjaan tidak akan benar apabila metoda untuk melaksanakan pekerjaan tersebut berubah, material yang dipergunakan

5

sudah tidak lagi sesuai dengan spesifikasi semula, kecepatan kerja mesin atau proses produksi lainnya berubah pula, atau kondisi-kondisi kerja lainnya sudah berbeda dengan kondisi kerja pada saat waktu baku tersebut ditetapkan jadi waktu baku pada dasarnya adalah waktu penyelesaian pekerjaan untuk suatu system kerja yang dijalankan pada saat pengukuran berlangsung sehingga waktu penyelesaian tersebut juga hanya berlaku untuk sistem kerja tersebut.

Dari hasil pengukuran waktu akan diperoleh waktu yang pantas diberikan kepada pekerja untuk menyelesaikan suatu pekerjaan. Waktu kerja yang pantas merupakan waktu kerja yang didapat dari kondisi kerja yang baik. Untuk itu perlu ditetapkan secara tertulis kondisi kerja dan metode kerja yang baik.

3. Memilih operator

Operator yang melakukan pekerjaan harus memenuhi persyaratan tertentu agar pengukuran dapat berjalan baik. Syarat-syarat tersebut adalah berkemampuan normal dan dapat diajak bekerja sama.

4. Melatih operator

Walaupun operator yang baik telah didapat, kadang-kadang masih diperlukan latihan bagi operator tersebut, terutama jika kondisi dan cara kerja yang digunakan tidak sama dengan yang biasa dijalankan operator.

Hal ini terjadi jika pada saat penelitian kondisi kerja atau cara kerja sudah mengalami perubahan. Dalam keadaan ini operator harus dilatih terlebih dahulu karena sebelum diukur harus terbiasa dengan kondisi dan cara kerja yang telah ditetapkan.

5. Menguraikan pekerjaan atas elemen pekerjaan

Disini pekerjaan dipecah menjadi elemen pekerjaan, yang merupakan gerakan bagian dari pekerjaan yang bersangkutan. Elemen-elemen inilah yang akan diukur waktu siklusnyanya. Waktu siklus adalah waaktu penyelesaian satu satuan produksi sejak bahan baku mulai diproses di tempat kerja yang bersangkutan. Misalnya waktu yang dibutuhkan untuk merakit ballpen adalah waktu yang dibutuhkan untuk menggabungkan bagian bawah ballpen, pegas, isi dan bagian atasnya sehingga merupakan suatu ballpen yang lengkap. Gerakan-gerakan menggabungkan bagian bawah, pegas dan seterusnya dapat merupakan elemen-elemen pekerjaan, dan jumlah dari waktu gerakan-gerakan ini adalah waktu siklus perakitan ballpen.

6. Menyiapkan alat-alat pengukuran

a. Jam henti

b. Lembaran-lembaran pengamatan c. Pena atau pensil

d. Papan pengamatan

3.1.2. Pengukuran Waktu Kerja

Pengukuran waktu adalah pekerjaan mengamati pekerja dan mencatat waktu-waktu kerjanya baik setiap elemen ataupun siklus dengan menggunakan alat-alat yang disiapkan di atas. Hal pertama yang dilakukan adalah pengukuran pendahuluan. Tujuan melakukan pengukuran pendahuluan ialah untuk mengetahui berapa kali pengukuran harus dilakukan untuk tingkat-tingkat ketelitian dan keyakinan yang telah ditetapkan pada saat menjalankan langkah penetapan tujuan.

1. Tingkat Ketelitian dan Tingkat Keyakinan

Tingkat ketelitian dan tingkat keyakinan adalah pencerminan tingkat kepastian yang diinginkan oleh pengukur setelah memutuskan untuk melakukan sampling dalam pengambilan data.

Tingkat ketelitian menunjukkan penyimpangan maksimum hasil pengukuran dari waktu penyelesaian sebenamya. Hal ini biasanya dinyatakan dengan persen (dari waktu penyelesaian sebenamya, yang seharusnya dicari). Sedangkan tingkat keyakinan menunjukkan besarnya keyakinan pengukur akan hasil yang diperoleh telah memenuhi syarat ketelitian yang ditentukan6

6

Sutalaksana, Z. I., A. Ruhana, dan J. H. Tjakraatmadja, Teknik Tata Cara Kerja. Bandung: Jurusan Teknik Industri Institut Teknologi Bandung, 1979.

. Jadi tingkat ketelitian 5% dan tingkat keyakinan 95% berarti bahwa penyimpangan hasil pengukuran dari hasil sebenamya maksimum 5% dan kemungkinan berhasil mendapatkan hasil yang demikian adalah 95%. Dengan kata lain, jika pengukur sampai memperoleh hasil yang menyimpang, hal demikian diizinkan paling banyak 5% dari jumlah keseluruhan hasil pengukuran.

2. Pengujian Keseragaman Data

Selain kecukupan data harus dipenuhi dalam pelaksanaan time study maka yang tidak kalah pentingnya adalah bahwa data yang dikumpulkan harus seragam. Test keseragaman data perlu dilakukan mengingat bahwa ketidakseragaman dengan cara visual atau mengaplikasikan peta kontrol (control chart) yang disebut dengan Peta Kontrol Shewhart.

Test keseragaman data secara visual dilakukan secara sederhana, mudah dan cepat. Disini hanya dilihat data yang dikumpulkan dan seterusnya mengidentifikasi data yang terlalu “ekstrim”7

Batas-batas kontrol yang dibentuk dari data merupakan batas seragam atau tidak seragamnya data. Data dikatakan seragam apabila data berada diantara kedua batas kontrol dan tidak seragam apabila berada diluar batas kontrol atas atau batas kontrol

. Sedangkan peta kontrol shewhart prinsipnya adalah setiap data diplot dalam suatu peta kontrol, kemudian dilihat data yang berada di dalam rentang kontrol dan di luar kontrol.

8

σ 2

+

= X=

BKA

.

Dalam penentuan batas kontrol atas (BKA) dan batas kontrol bawah (BKB) untuk tingkat kepercayaan 95% dan tingkat ketelitian 5% digunakan batas 2σ. Peta kontrol mempunyai batas-batas:

σ

2

− = X= BKA

7

Wignjosoebroto. Sritomo. Ergonomi, Studi Gerak dan Waktu. Teknik Analisis untuk Produktivitas Kerja Surabaya: Guna Widya, 2000. hal. 194.

8

Peta kontrol9 shewhart dapat pada Gambar 3.1.

Gambar 3.1. Peta Kontrol Shewhart

3. Uji Kecukupan Data

Uji kecukupan data dilakukan untuk mengetahui apakah data yang diambil dari lapangan penelitian telah mencukupi untuk digunakan dalam menyelesaikan permasalahan yang ada. Misalkan serangkaian pengukuran pendahuluan telah dilakukan dan hasil pengukuran ini dapat dikelompokkan ke dalam N sampel, dimana10

j X __

:

= Data pengamatan ke-j (j = 1,2,2,...,N)

=

X = Harga rata-rata

N =jumlah pengamatan pendahuluan N' = Jumlah pengamatan yang diperlukan σ = Standar deviasi data pengamatan 9

Besterfield, Dale. Quality Control. Fourth Edition. Prentice Hall, Inc. Page: 106 10

Wignjosoebroto. Sritomo. Ergonomi, Studi Gerak dan Waktu. Teknik Analisis untuk Produktivitas Kerja Surabaya: Guna Widya, 2000. hal. 182.

S

ubgr

oup

A

v

e

rage

X SENTRAL

BKB Y

BKA

Maka :

1. Harga rata-rata dari seluruh data pengamatan adalah:

k Xi X k i __

∑

= = = 12. Standar deviasi dari data pengamatan adalah:

(

)

1 n X Xi 2 −− = σ∑

Dengan menetapkan tingkat keyakinan 95% dan tingkat ketelitian 5% maka formulasi yang digunakan adalah11

Besarnya pengamatan yang dibutuhkan (N') adalah: : − =

∑

∑

∑

= = = N j N j N j Xj Xj Xj N N 1 40 1 1 2 '( )

2 2 2 ' 40 − =∑

∑

∑

i i i x x x n NUntuk mengetahui berapa kali pengukuran harus dilakukan, hal pertama yang dilakukan adalah pengukuran pendahuluan. Tujuan melakukan pengukuran pendahuluan ialah untuk mengetahui berapa kali pengukuran harus dilakukan untuk tingkat-tingkat ketelitian dan kepercayaan yang digunakan.

11

Sutalaksana, Z. I., A. Ruhana, dan J. H. Tjakraatmadja, Teknik Tata Cara Kerja. Bandung:

_

05 , 0

__

Jika diperoleh dari pengujian tersebut ternyata N’ > N, maka diperlukan pengukuran tambahan, tapi jika N’ < N maka data pengukuran pendahuluan sudah mencukupi.

3.2. Penilaian Performance Kerja

Setelah pengambilan data melalui pengamatan waktu kerja, maka dilakukan pengolahan data sehingga memberikan waktu standar yang diharapkan. Untuk mendapatkan waktu standar bagi elemen-elemen pekerjaan yang diamati, maka terlebih dahulu ditentukan rating performance atau disebut juga rating

factor pekerja.

Rating factor adalah faktor yang diperoleh dengan membandingkan

kecepatan bekerja dari seorang operator dengan kecepatan kerja normal menurut ukuran peneliti/pengamat. Dari faktor ini dapat dilihat bahwa:12

− Apabila operator dinyatakan terlalu cepat yaitu bekerja di atas wajar kewajaran (normal) maka rating factor ini akan lebih besar dari pada 1 (Rf>l).

− Apabila operator bekerja terlalu lambat yaitu bekerja dibawah kewajaran (normal) maka rating factor akan lebih kecil dari 1 (Rf<l).

− Apabila operator bekerja secara normal atau wajar maka rating factor ini diambil sama dengan 1 (Rf = 1). Untuk kondisi kerja dimana operasi secara penuh dilaksanakan oleh mesin (operating atau machine time) maka waktu yang diukur dianggap waktu yang normal.

Ada 5 sistem penyesuaian yang sering dipergunakan, yaitu13

12

Wignjosoebroto. Sritomo. Ergonomi, Studi Gerak dan Waktu. Teknik Analisis untuk Produktivitas Kerja. Surabaya: Guna Widya, 2000. hal.194.

1. Skill dan Effort

Di sini faktor yang diperhatikan adalah kecakapan dan usaha-usaha yang ditunjukkan oleh operator pada saat bekerja, juga mempertimbangkan kelonggaran (allowance) waktu lainnya.

2. Westinghouse System of Rating

Ada 4 faktor yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja yakni:

a. Skill (keterampilan)

Keterampilan adalah kemampuan untuk mengikuti cara kerja yang ditetapkan secara psikologis.

b. Effort (usaha)

Usaha adalah kesungguhan yang ditunjukkan oleh pekerja atau operator ketika melakukan pekerjaannya.

c. Condition (kondisi kerja)

Kondisi kerja adalah kondisi fisik lingkungannya seperti keadaan pencahayaan, temperatur dan kebisingan ruangan.

d. Consistency (konsistensi)

Faktor ini perlu diperhatikan karena angka-angka yang dicatat pada setiap pengukuran waktu tidak pernah semuanya sama.

Untuk menormalkan waktu yang ada maka hal ini dilakukan dengan jalan mengalihkan waktu yang diperoleh dari pengukuran kerja dengan jumlah ke empat rating factor yang dipilih sesuai dengan performance yang ditunjukkan 13

oleh operator. Besar nilai rating performance secara terperinci menurut cara

[image:66.595.131.498.194.726.2]Westinghouse dapat dilihat pada Tabel 3.1.

Tabel 3.1. Penyesuaian Menurut Westinghouse

Faktor Kategori Simbol Penyesuaian

Keterampilan Usaha Kondisi Kerja Konsistensi Superskill Excelent Good Average Fair Poor Excessive Excelent Good Average Fair Poor Ideal Excellenty Good Average Fair Poor Perfect Excellenty Good Average Fair Poor A1 A2 B1 B2 C1 C2 D E1 E2 F1 F2 A1 A2 B1 B2 C1 C2 D E1 E2 F1 F2 A B C D E F A B C D E F +0,15 +0,12 +0,11 +0,08 +0,06 +0,02 0,00 -0,05 -0,10 -0,16 -0,22 +0,12 +0,12 +0,10 +0,08 +0,05 +0,02 0,00 -0,04 -0,08 -0,12 -0,17 +0,06 +0,04 +0,02 0,00 -0,02 -0,07 +0,04 +0,02 +0,01 0,00 -0,02 -0,04

3. Shumard Rating

[image:67.595.222.404.333.529.2]Cara ini memberikan penilaian melalui kelas-kelas performansi kerja dimana setiap kelas memiliki nilai tersendiri. Faktor ini diperoleh dengan membandingkan nilai performansi kerja dari kelas yang bersangkutan dengan nilai performansi normal. Dalam hal ini pengukur diberi patokan untuk menilai performansi kerja dari operator menurut kelas-kelas tertentu. Adapun kelas-kelas tersebut beserta dengan nilai-nilainya tercantum pada Tabel 3.2.

Tabel 3.2. Rating Performance Menurut Cara Schumard Kelas Rating Performance

Super fast Fast + Fast Fast – Excellent Good + Good Good – Normal Fair + Fair Fair- Poor

100 95 90 85 80 75 70 65 60 55 50 45 40

Sumber : Sutalaksana, TeknikTata Cara Kerja

4. Objective Rating

pengertian biasa. Disini pengukur melakukan penilaian tentang kewajaran kecepatan kerja yang ditunjukkan oleh operator.

5. Synthetic Rating

Metode ini mengevaluasi kecepatan operator berdasarkan data waktu gerakan yang telah ditentukan terlebih dahulu. Prosedurnya adalah dengan mengukur waktu penyelesaian dari setiap elemen gerakan kemudian dibandingkan dengan waktu aktual dari data tabel waktu gerakan untuk kemudian dihitung harga rata-ratanya. Harga rata-rata inilah yang digunakan sebagai faktor penyesuaian.

3.3. Penetapan Kelonggaran (Allowance)

Waktu normal untuk suatu elemen kerja adalah semata-mata menunjukkan bahwa seorang operator yang berkualifikasi bekerja menyelesaikan pekerjaan pada kecepatan normal. Walaupun demikian pada prakteknya kita akan melihat operator tidak mampu bekerja secara terus-menerus sepanjang hari tanpa ada interupsi sama sekah. Karena ini dibutuhkan kelonggaran dalam menyelesaikan pekerjaan yang sering disebut dengan allowance. Kelonggaran ada 3 yang terdiri dari14

1. Personal allowance (Untuk kebutuhan pribadi).

:

Personal allowance adalah jumlah waktu yang diijinkan untuk operator yang

digunakan untuk memenuhi kebutuhan pribadi. Yang termasuk kebutuhan

14

pribadi disini adalah minum untuk menghilangkan rasa haus, ke kamar kecil, bercakap-cakap sekedarnya dengan teman sekerja untuk menghilangkan kejenuhan ataupun ketegangan dalam bekerja. Untuk pekerjaan dimana operator bekerja selama 8 jam perhari besamya allowance berkisar 2 - 2,5% di negara maju sedangkan di negara berkembang diberikan 5 - 15%.

2. Delay allowance (Hambatan-hambatan yang tidak dapat dihilangkan).

Dalam melaksanakan pekerjaanya, pekerja tidak akan lepas dari berbagai hambatan. Ada hambatan yang dapat dihindarkan seperti mengobrol dengan sengaja. Ada pula hambatan yang tidak dapat dihindarkan karena berada diluar kekuasaan pekerja untuk mengendalikannya misalnya pemadaman aliran listrik oleh PLN. Bagi hambatan pertama jelas tidak ada pilihan selain menghilangkannya, sedangkan yang kedua harus diusahakan serendah mungkin, hambatan akan tetap ada dan karena itu harus t