I. Pendahuluan

Bab ini memperkenalkan latar belakang penelitian yang berfokus pada permasalahan keterlambatan produksi spare part di PT. Bina Karya Logam Mandiri akibat metode penjadwalan First Come First Serve (FCFS) yang kurang efisien. Keterlambatan ini berdampak negatif pada pengiriman kepada pelanggan dan citra perusahaan. Penelitian ini bertujuan untuk mengoptimalkan penjadwalan produksi dengan metode heuristik, khususnya Priority Dispatching Heuristic (PDH) dan Shifting Bottleneck Heuristic (SBH), untuk meminimalkan makespan dan meningkatkan efisiensi produksi. Rumusan masalah yang diangkat adalah bagaimana mengoptimalkan penjadwalan produksi untuk meminimalkan makespan, serta menentukan metode penjadwalan yang paling efektif. Batasan masalah meliputi jenis metode heuristik yang digunakan, kriteria penjadwalan (minimisasi makespan), jenis produk yang dianalisis, dan asumsi-asumsi tertentu terkait kondisi produksi. Manfaat penelitian mencakup kontribusi akademis bagi mahasiswa, peningkatan efisiensi produksi bagi perusahaan, dan referensi bagi penelitian selanjutnya. Sistematika penulisan menjelaskan alur pembahasan secara ringkas.

1.1 Latar Belakang Permasalahan

Bagian ini menjelaskan secara detail tentang konteks industri yang kompetitif dan pentingnya penjadwalan produksi yang efektif untuk memenuhi permintaan pelanggan tepat waktu. Dijelaskan pula tentang jenis produk yang dihasilkan PT. Bina Karya Logam Mandiri, serta tantangan yang dihadapi karena variasi produk dan urutan proses yang berbeda-beda (job shop). Data keterlambatan pengiriman spare part pada bulan November disajikan sebagai bukti empiris permasalahan yang dihadapi. Diskusi mengenai metode FCFS yang saat ini digunakan perusahaan dan keterbatasannya dalam menangani kompleksitas job shop juga dibahas. Penelitian ini kemudian diposisikan sebagai solusi untuk mengatasi permasalahan ini dengan mengusulkan metode heuristik yang lebih canggih.

1.2 Rumusan Masalah

Bagian ini merumuskan inti permasalahan penelitian secara ringkas dan terarah. Fokusnya pada keterlambatan produksi spare part yang disebabkan oleh sistem penjadwalan yang kurang optimal. Rumusan masalah ini mengarahkan penelitian untuk mencari solusi penjadwalan yang dapat meminimalkan makespan dan meningkatkan efisiensi keseluruhan proses produksi. Ini berfungsi sebagai panduan bagi seluruh penelitian dan membantu dalam membatasi ruang lingkup penelitian.

1.3 Tujuan Penelitian

Bagian ini menjelaskan tujuan umum dan khusus penelitian. Tujuan umum adalah memperoleh penjadwalan produksi yang optimal di PT. Bina Karya Logam Mandiri. Tujuan khususnya meliputi perumusan metode penjadwalan optimal di antara FCFS, PDH, dan SBH; meminimalkan makespan; mengusulkan urutan pengerjaan produk optimal; dan menentukan ukuran kinerja metode penjadwalan yang digunakan. Tujuan-tujuan khusus ini terstruktur dan saling berkaitan, memastikan bahwa penelitian ini menjawab rumusan masalah yang telah diajukan.

1.4 Batasan Masalah dan Asumsi

Bagian ini menjabarkan batasan-batasan yang sengaja ditetapkan untuk membatasi ruang lingkup penelitian agar tetap terfokus dan terkelola. Batasan ini mencakup metode penjadwalan yang digunakan (PDH dan SBH), kriteria penjadwalan (minimisasi makespan), jumlah dan jenis produk yang dianalisis, dan penggunaan waktu baku dalam perhitungan. Asumsi-asumsi yang digunakan meliputi kondisi mesin yang selalu baik, tidak ada penambahan atau pengurangan mesin, dan tidak adanya gangguan eksternal yang mempengaruhi produksi. Batasan dan asumsi ini penting untuk menjaga validitas dan reliabilitas hasil penelitian.

1.5 Manfaat Penelitian

Bagian ini menjelaskan manfaat penelitian bagi berbagai pihak yang terlibat. Manfaat bagi mahasiswa meliputi kesempatan untuk menerapkan pengetahuan teoritis ke dalam studi kasus nyata dan menyelesaikan permasalahan industri. Manfaat bagi perusahaan berupa usulan perbaikan sistem penjadwalan untuk meningkatkan efisiensi dan mengurangi keterlambatan. Manfaat bagi institusi mencakup referensi untuk penelitian selanjutnya dan penguatan kerjasama antara akademisi dan industri. Penjelasan manfaat ini menunjukkan dampak positif yang dihasilkan oleh penelitian ini.

1.6 Sistematika Penulisan Tugas Akhir

Bagian ini memberikan gambaran umum tentang struktur dan organisasi laporan penelitian. Setiap bab dijelaskan secara ringkas dengan isinya, memberikan pembaca gambaran tentang alur pembahasan dan memudahkan pembaca untuk memahami isi laporan secara keseluruhan. Hal ini menunjukkan alur logika dan struktur penulisan yang sistematis dan terorganisir.

II. Gambaran Umum Perusahaan

Bab ini menyajikan profil PT. Bina Karya Logam Mandiri, meliputi sejarah perusahaan, struktur organisasi, manajemen, proses produksi, dan sumber daya manusia. Analisis terhadap struktur organisasi fungsional perusahaan dan uraian tugas serta tanggung jawab masing-masing bagian dibahas secara rinci. Informasi mengenai jumlah tenaga kerja langsung dan tidak langsung, sistem pengupahan, dan fasilitas yang tersedia juga disajikan untuk memberikan gambaran komprehensif tentang perusahaan.

2.1 Sejarah Perusahaan

Bagian ini memberikan latar belakang berdirinya PT. Bina Karya Logam Mandiri, termasuk tahun pendirian, lokasi, dan pemilik perusahaan. Dijelaskan pula jenis bisnis perusahaan yang bergerak di bidang produksi mesin dan spare part untuk pabrik kelapa sawit dan perusahaan lain. Sistem produksi make-to-order dijelaskan, yang menekankan pada variasi permintaan produk dan pentingnya penjadwalan yang tepat.

2.2 Organisasi dan Manajemen

Bagian ini membahas struktur organisasi perusahaan yang berbentuk fungsional, dengan penjelasan tentang pembagian tugas, wewenang, dan tanggung jawab setiap bagian. Diagram struktur organisasi ditampilkan untuk memperjelas alur hierarki dan hubungan antar bagian. Uraian tugas dan tanggung jawab setiap posisi, mulai dari direktur hingga satpam, dijelaskan secara rinci untuk memahami fungsi masing-masing unit kerja.

2.2.1 Struktur Organisasi Perusahaan

Bagian ini menampilkan diagram struktur organisasi PT. Bina Karya Logam Mandiri secara visual. Analisis terhadap struktur organisasi fungsional akan menjelaskan bagaimana tugas dan tanggung jawab dibagi berdasarkan fungsi-fungsi tertentu di dalam perusahaan. Hal ini penting untuk memahami alur kerja dan bagaimana keputusan produksi dijalankan.

2.2.2 Uraian Tugas dan Tanggung Jawab

Bagian ini menjelaskan secara rinci tugas dan tanggung jawab masing-masing posisi di dalam struktur organisasi PT. Bina Karya Logam Mandiri. Ini memberikan detail tentang bagaimana masing-masing posisi berkontribusi terhadap keseluruhan proses produksi dan manajemen perusahaan. Penjelasan ini akan penting untuk memahami kompleksitas operasi dan bagaimana penjadwalan dapat mempengaruhi alur kerja.

2.2.3 Tenaga Kerja dan Jam Kerja

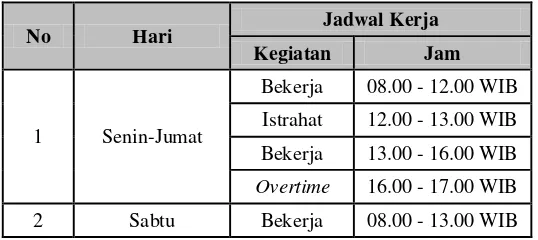

Bagian ini menyajikan data mengenai jumlah tenaga kerja langsung dan tidak langsung di PT. Bina Karya Logam Mandiri. Informasi ini penting untuk memahami kapasitas produksi perusahaan dan bagaimana hal tersebut terkait dengan penjadwalan. Sistem shift kerja dan jam kerja juga dijelaskan untuk memberikan gambaran komprehensif tentang penggunaan sumber daya manusia.

2.2.4 Sistem Pengupahan dan Fasilitas Lainnya

Bagian ini menjelaskan sistem pengupahan di PT. Bina Karya Logam Mandiri, termasuk upah pokok, insentif, dan lembur. Informasi ini penting untuk memahami biaya tenaga kerja dan bagaimana hal itu dapat mempengaruhi keputusan penjadwalan. Tunjangan-tunjangan yang diberikan kepada karyawan juga dijelaskan, yang menunjukkan kesejahteraan karyawan dan pentingnya retensi karyawan.

2.3 Proses Produksi

Bagian ini menjelaskan secara rinci proses produksi di PT. Bina Karya Logam Mandiri, mulai dari bahan baku hingga produk jadi. Jenis-jenis mesin dan peralatan yang digunakan, serta teknologi produksi semi-otomatis, dibahas. Standar mutu bahan baku dan produk juga dijelaskan untuk memahami persyaratan kualitas yang harus dipenuhi dalam proses produksi.

III. Landasan Teori

Bab ini memaparkan teori-teori yang mendasari penelitian, meliputi teori penjadwalan, khususnya job shop scheduling, metode heuristik (PDH dan SBH), dan pengukuran waktu. Definisi penjadwalan, parameter performansi (efficiency index dan persentase penghematan makespan), serta karakteristik job shop scheduling dijelaskan secara detail. Penjelasan rinci tentang PDH dan SBH, termasuk langkah-langkah perhitungan dan aturan prioritas yang digunakan (SPT, MWKR, LWKR, LPT), diberikan sebagai landasan metodologi penelitian. Teori pengukuran waktu dan langkah-langkahnya juga dijelaskan untuk mendukung pengumpulan data waktu proses.

3.1 Penjadwalan

Bagian ini memberikan definisi penjadwalan produksi dan tujuannya. Berbagai tipe keputusan dalam penjadwalan dijelaskan, serta perbedaan model penjadwalan berdasarkan pola aliran proses, mesin yang digunakan, pola kedatangan job, dan karakteristik informasi. Penjelasan ini memberikan kerangka teoritis yang komprehensif mengenai penjadwalan produksi.

3.1.1 Definisi Penjadwalan

Bagian ini memberikan berbagai definisi penjadwalan dari berbagai sumber dan menyimpulkan esensi penjadwalan sebagai alat pengambilan keputusan yang bertujuan untuk mengalokasikan sumber daya secara efisien dan efektif. Tujuan penjadwalan dijabarkan secara rinci, antara lain meningkatkan utilitas sumber daya, mengurangi makespan, meminimalkan biaya produksi, dan memenuhi keinginan konsumen.

3.1.2 Parameter Performansi Penjadwalan

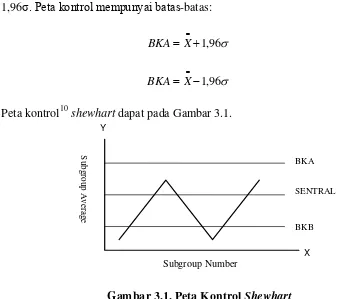

Bagian ini menjelaskan parameter performansi yang digunakan untuk mengevaluasi metode penjadwalan, yaitu Efficiency Index (EI) dan Persentase Penghematan Makespan. Rumus perhitungan masing-masing parameter dijelaskan dengan detail. Parameter ini digunakan untuk membandingkan kinerja metode penjadwalan yang ada dan yang diusulkan.

3.1.3 Job Shop Scheduling

Bagian ini menjelaskan karakteristik job shop scheduling dan perbedaannya dengan flow shop scheduling. Tiga alasan mengapa job shop scheduling lebih kompleks dibandingkan flow shop scheduling dijelaskan secara rinci. Karakteristik pola aliran job shop menurut Baker (1974) juga diuraikan.

3.1.3.1 Teknik-Teknik Penyelesaian Masalah Job Shop

Bagian ini membandingkan pendekatan optimal dan heuristik dalam menyelesaikan masalah job shop. Pendekatan optimal yang kompleks dikontraskan dengan pendekatan heuristik yang lebih praktis dan cepat, meskipun tidak selalu menghasilkan solusi optimal. Metode Priority Dispatching Rules dan Shifting Bottleneck Heuristic dijelaskan sebagai metode heuristik yang akan digunakan dalam penelitian.

3.1.4 Priority Dispatching Heuristic

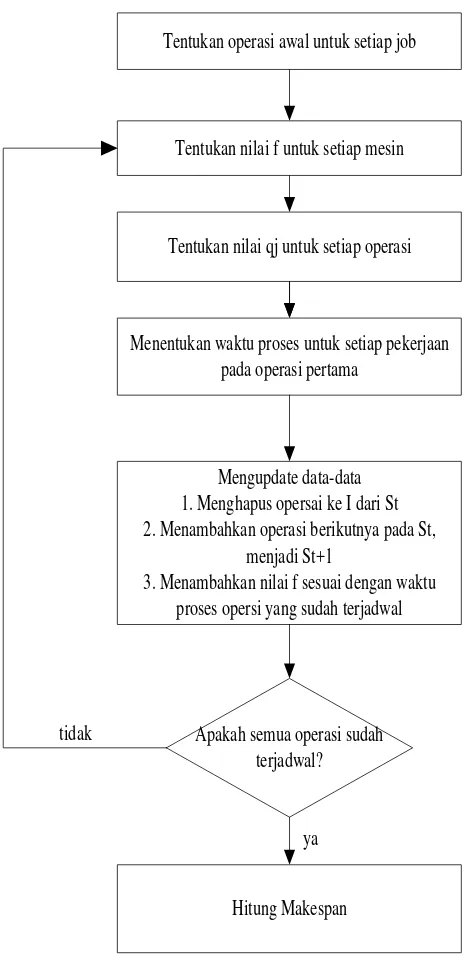

Bagian ini menjelaskan secara detail tentang metode Priority Dispatching Heuristic (PDH), termasuk notasi-notasinya. Aturan prioritas yang digunakan dalam PDH, seperti MWKR, LWKR, SPT, dan LPT, dijelaskan secara rinci. Langkah-langkah dalam algoritma PDH diuraikan secara sistematis untuk memudahkan pemahaman.

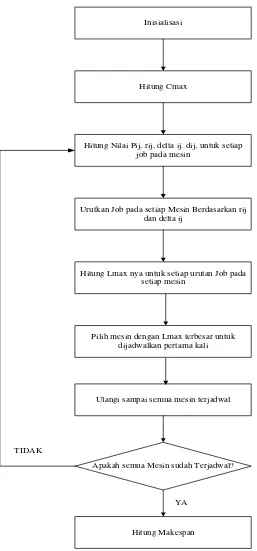

3.1.5 Shifting Bottleneck Heuristic

Bagian ini menjelaskan metode Shifting Bottleneck Heuristic (SBH) dan langkah-langkah perhitungannya. Konsep bottleneck dan identifikasi mesin bottleneck dijelaskan. Notasi-notasi yang digunakan dalam SBH dijelaskan secara rinci. Langkah-langkah algoritma SBH diuraikan secara sistematis.

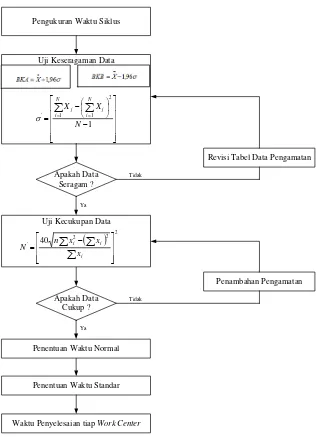

3.2 Pengukuran Waktu

Bagian ini menjelaskan teori pengukuran waktu (time study) dan pentingnya dalam penentuan waktu standar. Berbagai tujuan penggunaan hasil pengukuran waktu dijelaskan, termasuk perencanaan kerja, penentuan biaya standar, dan pembayaran insentif. Langkah-langkah sebelum melakukan pengukuran waktu, seperti penetapan tujuan, penelitian pendahuluan, pemilihan operator, dan pelatihan operator, diuraikan.

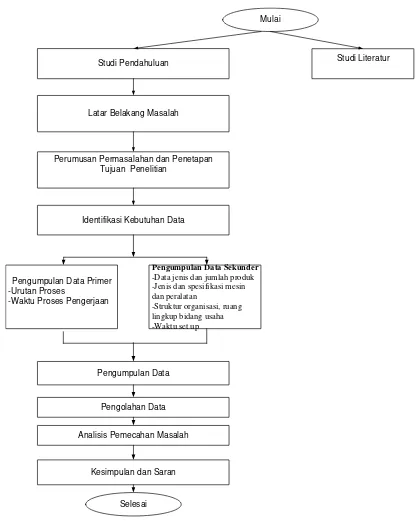

IV. Metodologi Penelitian

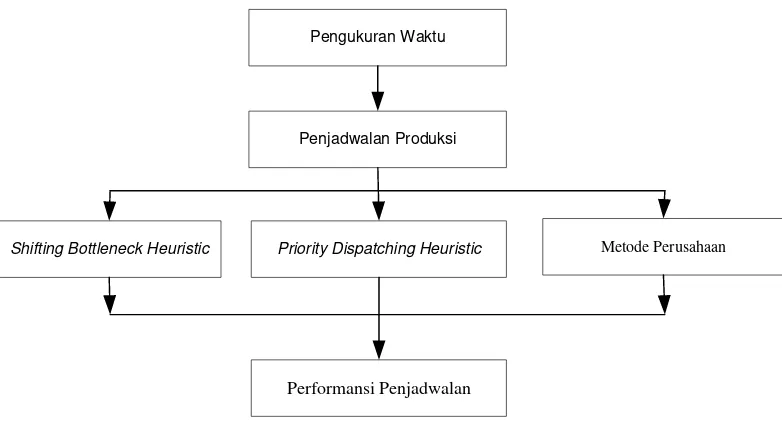

Bab ini menjelaskan metodologi yang digunakan dalam penelitian, meliputi jenis penelitian, lokasi penelitian, kerangka berpikir, definisi variabel operasional, prosedur pelaksanaan penelitian, studi pustaka, sumber data, metode pengumpulan data, dan metode pengolahan data. Penjelasan rinci tentang bagaimana metode PDH dan SBH diaplikasikan dalam penelitian ini diberikan. Langkah-langkah perhitungan parameter performansi penjadwalan juga dijelaskan.

V. Pengumpulan dan Pengolahan Data

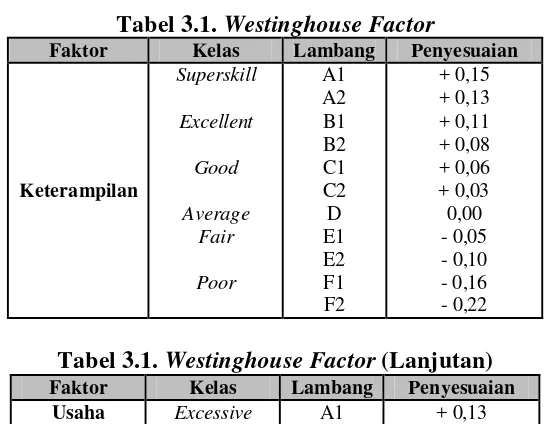

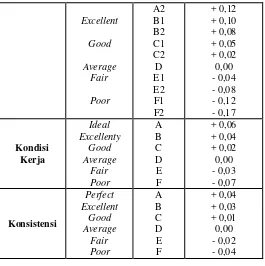

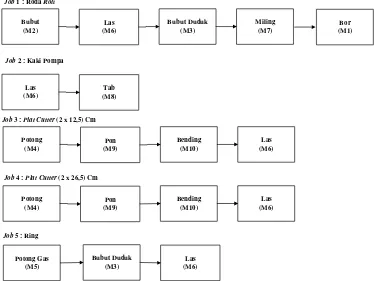

Bab ini menyajikan data yang dikumpulkan dan proses pengolahan data untuk menganalisis dan mengevaluasi kinerja metode penjadwalan. Data primer yang dikumpulkan meliputi data pengukuran waktu pengerjaan, urutan proses, rating factor pekerja, dan allowance. Data sekunder meliputi data jenis produk, jumlah order, jumlah dan jenis mesin, dan waktu setup. Proses pengolahan data meliputi pengukuran waktu, perhitungan waktu standar, penjadwalan menggunakan metode SBH dan PDH (dengan berbagai aturan prioritas), dan perhitungan parameter performansi penjadwalan.

VI. Analisis Pemecahan Masalah

Bab ini menganalisis hasil pengolahan data dan membandingkan kinerja metode penjadwalan FCFS yang digunakan perusahaan dengan metode SBH dan PDH (dengan berbagai aturan prioritas). Analisis dilakukan untuk menentukan metode penjadwalan yang paling optimal dalam meminimalkan makespan dan meningkatkan efisiensi produksi. Perbandingan ini dilakukan berdasarkan parameter performansi yang telah dijelaskan sebelumnya.

VII. Kesimpulan dan Saran

Bab ini menyimpulkan hasil penelitian dan memberikan saran-saran bagi PT. Bina Karya Logam Mandiri untuk mengoptimalkan penjadwalan produksi. Kesimpulan ini akan membahas metode penjadwalan yang paling efektif berdasarkan analisis data dan perbandingan kinerja. Saran-saran diberikan untuk meningkatkan efisiensi produksi dan mengurangi keterlambatan pengiriman spare part.