KAJIAN PENGOLAHAN DAN PENDUGAAN UMUR SIMPAN

BERAS PRATANAK DALAM KEMASAN FILM PLASTIK

PERNYATAAN MENGENAI TESIS DAN

SEKOLAH PASCASARJANAINSTITUT PERTANIAN BOGOR BOGOR

2013

Umur Simpan Beras Pratanak Dalam Kemasan Film Plastik adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juni 2013

Syahirman Hakim

Parboiled Rice in Plastic Film Packaging. Under the direction of ROKHANI HASBULLAH and SUTRISNO

Parboiled rice has a high nutrient content and low glycemic index value, therefore, it is suitable to be consumed by people suffering diabetes mellitus. The purpose of this study was to study parboiled rice processing technique, examine its physico-chemical characteristics, and determine the shelf life of the parboiled

rice during storage. The processing of parboiled rice is by soaking grain in 60 oC

temperature for 6 hours, steaming at a temperature of 90 oC for 30 minutes,

drying until the grain moisture content to 12-14%, milling and packaging. Determination of parboiled rice shelf life was done by using the critical moisture and Arrhenius methods in polypropylene (PP) and low density polyethylene (LDPE) plastics film packaging. The results showed that the treatment was able to increase the yield of milled parboiled rice, ash content, protein content and fat content, but it also decreased amylase and carbohydrate content. However, the physical quality of parboiled rice was still lower compared to that of the control based on head rice and broken rice contents. The shelf life of parboiled rice stored in LDPE and PP packaging by using the method of critical moisture at 84% RH and a temperature of 30% was 21.73 months and 26.43 months. Whereas the method of Arrhenius in LDPE and PP packaging based on

the parameter of TBA (thiobarbituric acid) values at a temperature of 30oC was

10.55 and 13.13 months.

Pratanak Dalam Kemasan Film Plastik. Dibimbing oleh ROKHANI HASBULLAH dan SUTRISNO

Beras pratanak adalah beras yang dihasilkan melalui proses pemberian air dan uap panas terhadap gabah sebelum gabah tersebut dikeringkan. Tujuan dari proses pratanak adalah mencegah kehilangan unsur-unsur gizi dan memperkecil kerusakan padi selama penggilingan. Beras pratanak mempunyai sifat fungsional memberikan dampak positif bagi kesehatan terutama karena nilai indek glikemiknya yang rendah. Beras pratanak memiliki nilai gizi yang tinggi di bandingkan dengan beras giling biasa sehingga diperlukan penyimpanan dan pengemasan yang sesuai agar mutu fisik, kimianya dan umur simpannya dapat dipertahankan lebih lama.

Tujuan penelitian ini adalah : 1). Mengkaji proses, karakteristik fisik dan kimia beras pratanak, 2). Menentukan umur simpan beras pratanak.

Penelitian ini dilakukan dalam 3 tahap. Tahap pertama adalah pengolahan beras pratanak yaitu melalui perendaman dalam air pada suhu 60oC selama 6 jam, pengukusan pada suhu 90oC selama 30 menit, pengeringan dengan sinar matahari sampai kadar air gabah mencapai 12-14%, penggilingan dan pengemasan. Tahap kedua adalah pendugaan umur simpan beras pratanak berdasarkan kadar air kritis dengan penentuan kadar air awal, kadar air kritis, kadar air kesetimbangan, slope kadar air kesetimbangan, permeabilitas kemasan, luas kemasan, berat padatan per kemasan dan tekanan uap air jenuh pada suhu 30oC. Tahap ke tiga adalah pendugaan umur simpan dengan metode Arrhenius berdasarkan bilangan TBA

(thiobarbituric acid).

Hasil penelitian menunjukan bahwa proses secara pratanak mampu meningkatkan rendemen dari 71.60% sampai 72.58%, namun mutu fisik beras pratanak masih lebih rendah dibandingkan kontrol dilihat dari butir kepala 70.20% dan 84.76%, butir patah 25.96% dan 10.94%. Proses secara pratanak mampu meningkatkan nilai gizi dilihat dari kadar abu 0.81%bk lebih tinggi dibanding kontol 0.60%bk, kadar lemak 0.69%bk lebih tinggi dibanding kontrol 0.42%bk, kadar protein 11.39%bk lebih tinggi dibanding kontrol 10.35%bk, namun kadar amilosa 12.70%bb lebih rendah dibanding kontrol 14.08%bb, karbohidrat 87.11%bk lebih rendah dibanding kontrol 88.63%bk.

Berdasarkan hasil penelitian, kadar air kesetimbangan beras pratanak pada RH 7% sampai RH 84% berturut-turut adalah 6.52%bk, 9.03%bk, 11.29%bk, 13.31%bk, 16.06%bk, 19.64%bk dan 22.76%bk. Hal ini berarti bahwa semakin tinggi RH penyimpanan maka kadar air kesetimbangan beras pratanak akan semakin meningkat. Berdasarkan hasil perhitungan MRD (Mean Relative

Determination) model persamaan yang terpilih untuk pendugaan umur simpan

menggunakan metode sorpsi isotermis pada RH 84% dan suhu 30 C adalah 21.73 bulan dan 26.43 bulan.

© Hak Cipta milik IPB, tahun 2013

Hak Cipta dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB

KAJIAN PENGOLAHAN DAN PENDUGAAN UMUR SIMPAN

BERAS PRATANAK DALAM KEMASAN FILM PLASTIK

SYAHIRMAN HAKIM

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2013

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

NRP : F153100061

Disetujui,

Komisi Pembimbing

Dr. Ir. Rokhani Hasbullah, M.Si Dr. Ir. Sutrisno, M.Agr Ketua Anggota

Diketahui,

Ketua Program Studi Dekan Sekolah Pascasarjana Teknologi Pascapanen

Dr. Ir. Sutrisno, M.Agr Dr. Ir. Dahrul Syah, M.Sc.Agr

Alhamdulillah, puji dan syukur penulis panjatkan ke Hadirat Allah SWT Yang Maha Kuasa, Maha Pengasih lagi Maha Penyayang. Atas rahmat, karunia dan hidayah-Nya penulis akhirnya dapat menyelesaikan tugas akhir dengan judul Kajian Pengolahan dan Pendugaan Umur Simpan Beras Pratanak dalam Kemasan Film Plastik.

Penyelesaian tugas akhir ini tidak luput dari dukungan, bantuan dan doa dari semua pihak. Pada kesempatan ini penulis mengucapkan penghargaan dan terima kasih kepada bapak Dr. Ir. Rokhani Hasbullah, M.Si dan Bapak Dr. Ir. Sutrisno, M.Agr selaku pembimbing yang telah memberikan saran, arahan dan bimbingan kepada penulis mulai dari penyusunan proposal sampai sampai pada akhir penulisan karya ilmian ini. Bapak Dr. Ir. Usman Ahmad, M.Agr., selaku penguji luar komisi dalam ujian tesis yang telah memberikan masukan dan saran dalam rangka perbaikan akhir karya ilmiah ini. Staf pada Departemen Teknik Mesin dan Biosistem (Bapak Ahmad Mulyatulloh dan Ibu Siti Rusmiyati).

Ungkapan terima kasih tak terhingga juga penulis sampaikan untuk ayah, ibu, kakak Syasmaliana, adik Syafrida dan Sri Aida Fitri atas segala doa, motivasi, nasehat dan kasih sayangnya. Teman-teman seperjuangan TPP 2010 (Kak Tajul, Mbak Elmi, Teh Susi, Mbak Sandra, Cicih, Ani, Putri dan Fajri) atas kebersamaan, motivasi dan cerita yang terukir. Teman-teman seperjuangan dan Seperantauan ASRAMA LUT TAWAR (Bg Iqmal Gopi, Bg Agustia Feriandi, Bg Zuhri, Pun Eka, Sastra, Notok, Fadli Ranggayo, Saddam) atas kebersamaan, nasehat dan motivasi yang selalu diberikan. Bang Zulfikar atas dorongan semangat dan kebersamaannya selama ini. Serta semua pihak yang tidak dapat disebutkan namanya satu per satu, yang telah banyak berjasa dalam kelancaran pelaksanaan penelitian ini.

Penulis menyadari bahwa karya ilmiah ini jauh dari sempurna, sehingga penulis mengharapkan kritik dan saran yang membangun demi penyempurnaan penelitian berikutnya. Semoga karya ilmiah ini dapat bermanfaat.

Bogor, Juni 2013

Penulis dilahirkan di Bintang, kebupaten Aceh Tengah pada tanggal 7 Oktober 1985 dari ayah Syamsuddin, S.Pd dan ibu Herlina, A.md. penulis merupakan putra pertama dari empat bersaudara.

Penulis menempuh pendidikan sekolah dasar di SD Negeri 1 Bintang Kabupaten Aceh Tengah (1991-1998), sekolah lanjutan tingkat pertama di SLTP Negeri 1 Bintang Kabupaten Aceh Tengah (1998-2001) dan sekolah menengah umum di SLTA negeri 1 Takengon Kabupaten Aceh Tengah (2001-2004).

DAFTAR ISI

Halaman

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

PENDAHULUAN ... 1

METODE PENELITIAN ... 25

Lokasi dan Waktu Penelitian ... 25

Bahan dan Alat ... 25

Metodologi Penelitian ... 26

Metode Analisis Fisik dan Kimia Beras Pratanak ... 34

Pengukuran Sifat Fisik Kemasan ... 37

HASIL DAN PEMBAHASAN ... 39

Karakteristik Fisik dan Kimia Beras Pratanak ... 39

Karakteristik Fisik ... 39

Karakteristik Kimia ... 42

Pendugaan Umur Simpan Metode Kadar Air Kritis ... 46

Kadar Air Awal (Mi) dan Kadar Air kritis (Mc) ... 47

Kadar Air Kesetimbangan (Me) Beras Pratanak ... 47

Pola Kurva Sorpsi Isotermis ... 51

Model Persamaan Sorpsi Isotermis dan Uji Ketepatan Model ... 51

Nilai Slope (b) Kurva sorpsi isotermis Beras Pratanak ... 56

Simpulan ... 67

Saran ... 67

DAFTAR PUSTAKA ... 68

DAFTAR TABEL

Halaman

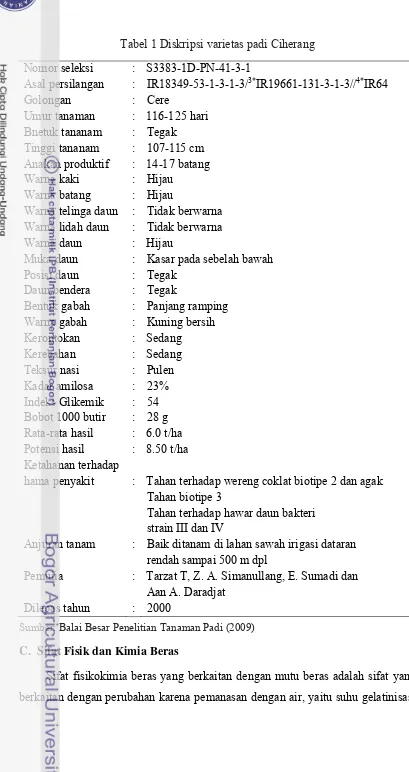

1 Diskripsi varietas padi Ciherang ... 6

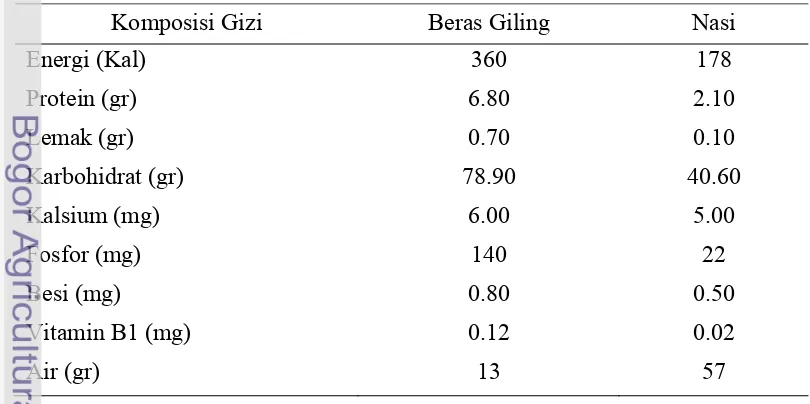

2 Komposisi gizi beras giling dan nasi dari beras giling (dalam 100 gram bahan) ... 7

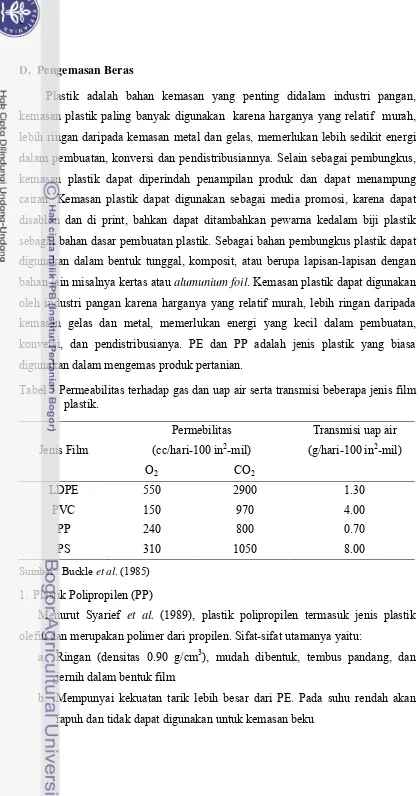

3 Permeabilitas terhadap gas dan uap air serta transmisi beberapa jenis film plastik ... 8

4 Kandungan zat gizi beras dari berbagai cara pengolahan ... 11

5 Kategori pangan menurut indeks glikemik ... 13

6 Model-model persamaan sorpsi isotermis bahan pangan ... 18

7 Hubungan aktivitas air (aw) dan mutu makanan yang dikemas ... 20

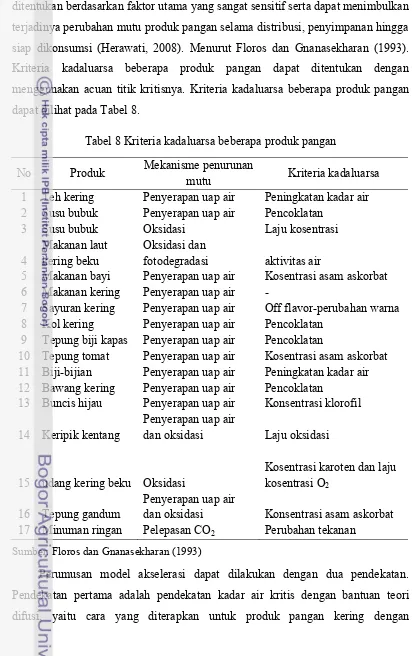

8 Kriteria kadaluarsa beberapa produk pangan ... 22

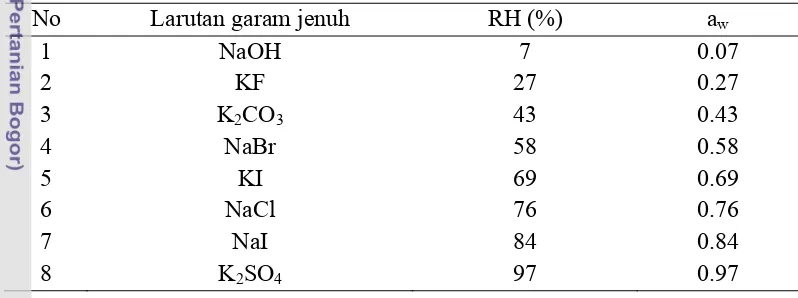

9 Nilai RH dan aw dari larutan garam jenuh yang digunakan (suhu 30oC) ... 29

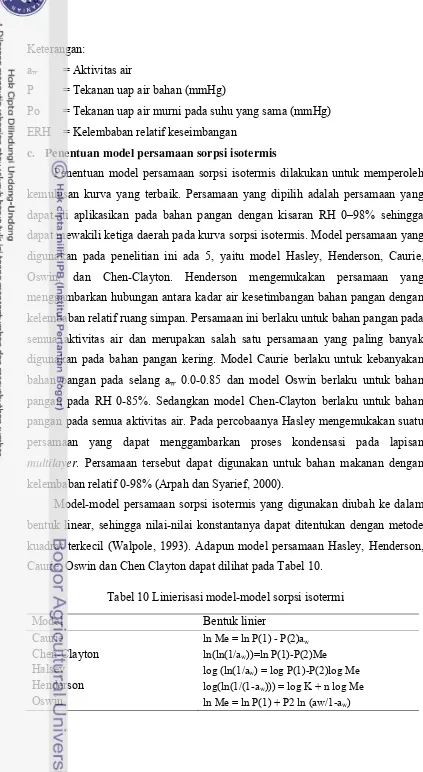

10 Linierirasi model-model sorpsi isotermis ... 30

11 Mutu giling beras pratanak ... 41

12 Kandungan gizi beras pratanak ... 42

13 Nilai RH dan aw dari larutan garam jenuh yang digunakan (suhu 30oC) ... 48

14 Kadar air kesetimbangan (Me) beras pratanak dan waktu tercapainya pada beberapa RH penyimpanan ... 49

15 Persamaan kurva sorpsi isotermis beras pratanak ... 52

16 Kadar air kesetimbangan beras pratanak dari model-model persamaan ... 53

17 Hasil perhitungan nilai MRD model-model persamaan ... 55

18 Penentuan permeabilitas (k/x) kemasan ... 58

19 Penentuan luas kemasan (gr) dan berat padatan per kemasan (m2) ... 59

20 Perhitungan umur simpan beras pratanak dalam kemasan PP ... 60

21 Perhutungan umur simpan beras pratanak dalam kemasan LDPE ... 60

22 Persamaan regresi linier pada grafik hubungan antara peningkatan nilai TBA dan lama penyimpanan ... 63

23 Persamaan regresi linier dan persamaan arrhenius pada grafik hubungan 1/T dengan Ln K nilai TBA beras pratanak ... 64

DAFTAR GAMBAR

Halaman 1 Anatomi gabah ... 4 2 Tipe-tipe kurva sorpsi isotermis ... 16 3 Kurva sorpsi isotermis pada bahan pangan secara umum ... 17 4 Unit pengolahan beras pratanak : Drum perendaman (a), tangki

pengukusan dan steam boiler (b) ... 25 5 Alat bantu penelitian : grain moisture tester (a), timbangan analitik (b),

inkubator (c), chamber modifikasi toples (c) ... 26 6 Diagram alir proses pembuatan beras pratanak ... 27 7 Diagram alir penentuan umur simpan beras pratanak berdasarkan kadar

air kritis ... 28 8 Rendemen penggilingan beras pratanak ... 39 9 Nilai derajat keputihan (whiteness meter) beras pratanak ... 40 10 Pertumbuhan kapang pada RH 97% ... 50 11 Grafik hubungan kelembaban relatif (RH) dengan kadar air

kesetimbangan beras pratanak ... 51 12 Kurva sorpsi isotermis model Hasley ... 53 13 Kurva sorpsi isotermis model Chen-Clayton ... 53 14 Kurva sorpsi isotermis model Henderson ... 54 15 Kurva sorpsi isotermis model Caurie ... 54 16 Kurva sorpsi isotermis model Oswin ... 54 17 Kemiringan (slope) kurva sorpsi isotermis pada beras pratanak ... 57 18 Grafik peningkatan nilai TBA beras pratanak dalam plastik LDPE

selama penyimpanan pada suhu 40, 45 dan 50oC ... 62 19 Grafik peningkatan nilai TBA beras pratanak dalam plastik PP selama

DAFTAR LAMPIRAN

Halaman 1 Form isian organoleptik terhadap pengolahan beras pratanak ... 73 2 Data rendemen giling beras pratanak ... 74 3 Data pengukuran kadar air (%bk) beras pratanak ... 74 4 Data pengukuran kadar abu (%bk) beras pratanak ... 74 5 Data pengukuran kadar protein (%bk) beras pratanak ... 74 6 Data pengukuran kadar lemak (%bk) beras pratanak ... 74 7 Data pengukuran kadar karbohidrat (%bk) beras pratanak ... 75 8 Data pengukuran kadar amilosa (%bb) beras pratanak ... 75 9 Data derajat keputihan beras pratanak selama penyimpanan ... 75 10 Analisis sidik ragam mutu giling beras pratanak ... 75 11 Analisis sidik ragam nilai gizi beras pratanak ... 76 12 Kadar air kritis (%bk) pada RH 97% selama penyimpanan ... 77 13 Modifikasi model-model sorpsi isotermis dari persamaan non linier

menjadi persamaan linier ... 77 14 Contoh perhitungan mencari konstanta dan nilai MRD model

persamaan sorpsi isotermis ... 79 15 Penetuan nilai MRD model-model persamaan sorpsi isotermis ... 80 16 Kadar air kesetimbangan beras pratanak berdasarkan model-model

persamaan ... 85 17 Derajat keputihan beras pratanak dalam kemasan PP dan LDPE selama

penyimpanan ... 85 18 Skor uji organoleptik berdasarkan metode Arrhenius ... 85 19 Peningkatan nilai TBA beras pratanak dalam kemasan PP ... 86 20 Peningkatan nilai TBA beras pratanak dalam kemasan LDPE ... 87 21 Tabel uap air (Labuza, 1982) ... 88 22 Dokumentasi proses pengolahan beras pratanak ... 89 23 Dokumentasi penyimpanan beras pratanak pada suhu 40, 45 dan 50oC ... 89

PENDAHULUAN

A. Latar Belakang

Beras merupakan pangan utama yang dikonsumsi oleh hampir setengah

populasi dunia. Masyarakat Indonesia menjadikan beras sebagai bahan pangan

pokok sehari-hari. Beras dijadikan sebagai sumber karbohidrat utama hampir

diseluruh daerah di Indonesia karena rasanya yang enak dan dapat

dikombinasikan dengan bahan pangan lain. Seiring dengan bertambahnya jumlah

penduduk indonesia serta tingkat pendidikan yang semakin tinggi, permintaan

terhadap beras yang berkualitas pun semakin meningkat. Namun beras sering

dihindari oleh penderita diabetes melitus (DM) karena anggapan bahwa

mengonsumsi nasi dapat meningkatkan kadar glukosa darah dengan cepat.

Prevalensi penyakit degeneratif akhir-akhir inicenderung meningkat secara nyata.

Salah satu penyakit degeneratif yang prevalensinya terus meningkat adalah

diabetes mellitus.

Menurut survei dari WHO yang dikutip oleh Dep. Kes (2005) menunjukkan

bahwa Indonesia menempati urutan ke-4 dengan jumlah penderita diabetes

terbesar di dunia setelah India, Cina dan Amerika Serikat. Prevalensi diabetes di

Indonesia sebesar 8.60% dari total penduduk, sehingga pada tahun 2025

diperkirakan penderita DM mencapai 12.40 juta jiwa. Jumlah tersebut setara

dengan tiga kali kejadian pada tahun 1995, yaitu 4.50 juta penderita (Dep. Kes,

2005). Pencegahan DM dapat dilakukan secara primer maupun sekunder.

Pencegahan primer adalah pencegahan terjadinya DM pada individu yang

beresiko melalui modifikasi gaya hidup (pola makan dan penenurunan berat

badan) dengan dukungan program edukasi berkesinambungan. Pencegahan

sekunder dilakukan melaluli pengobatan dan pemeriksaan.

Untuk mengatasi permasalahan tersebut diperlukan teknologi pengolahan

beras yang dapat menghasilkan beras pulen ber-IG (indek glikemik) rendah.

Menurut Foster-Powell et al. (2002), beras pratanak (parboiled rice) mempunyai IG yang lebih rendah dibandingkan dengan beras giling. Beras pratanak adalah

sebelum gabah tersebut di keringkan dan digiling (Haryadi, 2006). Tujuan dari

proses pratanak adalah mencegah kehilangan unsur-unsur gizi dan memperkecil

kerusakan gabah selama penggilingan. Beras pratanak mempunyai sifat fungsional

memberikan dampak positif bagi kesehatan terutama karena nilai indek

glikemiknya yang rendah.

Walaupun beras pratanak memiliki kelebihan dalam hal nilai gizi dan nilai

indek glikemik rendah, akan tetapi apabila tidak dilakukan pengemasan dan

penyimpanan yang sesuai maka dapat mempengaruhi mutu fisik dan kimia beras

pratanak tersebut selama penyimpanan. Pengemasan merupakan tindakan untuk

mempertahankan beras pratanak agar tetap dalam keadaan baik dalam jangka

waktu tertentu. Kesalahan dalam melakukan pengemasan dapat mengakibatkan

terjadinya penurunan mutu beras pratanak dalam penyimpanan. Untuk

menghindari hal tersebut maka penyimpanan dengan menggunakan kemasan yang

mempunyai permeabelitas uap air yang rendah dapat mempertahankan kadar air

beras selama penyimpanan sehingga nilai gizi dan umur simpanya dapat

dipertahankan lebih lama. Hal inilah yang menjadi dasar penelitian proses

pengolahan dan penentuan umur simpan beras pratanak sehingga dapat diketahui

batas simpannya yang masih layak disajikan ke konsumen. Menurut Arpah

(2007), umur simpan secara umum mengandung pengertian rentang waktu antara

saat produk mulai dikemas atau diproduksi dengan saat mulai digunakan dengan

mutu produk masih memenuhu syarat untuk dikonsumsi.

B. Hipotesis

1. Proses pratanak dapat meningkatkan rendemen, mutu fisik dan kimia beras

pratanak

2. Perbedaan jenis pengemas dapat mempengaruhi umur simpan beras

pratanak

C. Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Mengkaji proses pengolahan, karakteristik fisik dan kimia beras pratanak

TINJAUAN PUSTAKA

A. Struktur Gabah

Padi adalah biji-bijian (serealia) dari famili rumput-rumputan (gramine) yang kaya akan karbohidrat sehingga menjadi makanan pokok manusia, pakan

ternak dan industri yang mempergunakan karbohidrat sebagai bahan baku.

Terdapat juga jenis biji-bijian yang mengandung minyak, jagung merupakan jenis

biji-bijian yang mengandung minyak untuk bahan baku industri minyak nabati.

Biji-bijian yang tergolong dalam serealia antara lain padi (Oryza sativa), jagung

(Zea mays), gandum (Triticum sp), cantel (Sorghum sp), dan yang jarang dijumpai

di Indonesia adalah barley (Horgeum vulgare), rey (Secale cereale), oat (Avena

sativa). Satu sama lain mempunyai struktur kimia yang sangat mirip (Muchtadi,

1992).

Padi adalah salah satu tanaman penting dalam kehidupan manusia.

Klasifikasi tanaman padi adalah sebagai berikut:

Kingdom : Platae (tumbuhan)

Subkingdom : Tracheobionta (Tumbuhan berpembuluh)

Super Divisi : Spermatophyta (Menghasilkan biji)

Divisi : Magnoliophyta (Tumbuhan berbunga)

Kelas : Liliopsida (berkeping satu / monokotil)

Sub Kelas : Commelinidae

Ordo : Poales

Famili : Poaceae (suku rumput-rumputan)

Genus : Oryza

Spesies : Oryza sativa L

Hasil panen padi dari sawah disebut gabah. Gabah tersusun dari 15-30%

kulit luar (sekam), 4-5% kulit ari, 12-14% katul, 65-67% endosperm dan 2-3%

lembaga. Secara umum biji-bijian serealia terdiri dari tiga bagian besar yaitu kulit

biji, butir biji (endosperm) dan lembaga (embrio). Kulit biji padi disebut sekam,

sedangkan butir biji dan embrio dinamakan butir beras. Secara berurutan, lapisan

terluar disebut perikarp, kemudian lapisan aleuron dan bagian yang dalam adalah

a. Aleuron : lapis terluar yang sering kali ikut terbuang dalam proses pemisahan

kulit.

b. Endospermia : tempat sebagian besar pati dan protein beras berada.

c. Embrio : merupakan calon tanaman baru (dalam beras tidak dapat tumbuh

lagi, kecuali dengan bantuan teknik kultur jaringan). Dalam bahasa

sehari-hari, embrio disebut sebagai mata beras(Muchtadi, 1992).

Lapisan aleuron merupakan lapisan yang menyelubungi endosperm dan

lembaga. Lapisan aleuron terdiri dari 1-7 lapisan sel. Tiap jenis padi mempunyai

variasi ketebalan. Beras yang berbentuk bulat cenderung mempunyai lapisan

aleuron yang lebih tebal dari pada beras yang lonjong. Lapisan aleuron terdiri dari

sel-sel parenkim dengan dinding tipis setebal 2 mm. Dinding sel aleuron bereaksi

positif dan terdapat zat pewarna untuk protein, hemiselulosa dan selulosa. Dalam

sitoplasma, aleuron berisi aluerin (butiran aleuron). Untuk lebih jelasnya dapat

terlihat pada Gambar dibawah ini (Muchtadi, 1992).

Gambar 1. Anatomi Gabah

Pada umumnya bentuk beras adalah lonjong, akan tetapi terdapat pula yang

berbentuk agak bulat. Sedangkan berdasarkan bentuknya (perbandingan antara

panjang dan lebar), beras dapat dibagi menjadi empat tipe, yaitu : lonjong (lebih Aleuron

Endosperma

Lembaga

Kulit luar

dari 3), sedang (4.0-3.0), agak bulat (2.0-2.39) dan bulat (< 2). Dalam standarisasi

mutu, dikenal empat tipe ukuran beras, yaitu sangat panjang (lebih dari 7 mm),

panjang (6-7 mm), sedang (5.0-5.9 mm), dan pendek (kurang dari 5 mm).

Menurut Potter (1973), panjang beras antara 5-10 mm, lebar beras antara 1.5-5

mm, berat beras 27 mg/biji, dan densitas kamba 575-600 kg/m3. Tinggi rendahnya

mutu beras tergantung kepada beberapa faktor, yaitu spesies, varietas, kondisi

lingkungan, waktu pertumbuhan, waktu pemanenan, metode pengeringan dan cara

penyimpanan (Muchtadi, 1992).

B. Varietas Gabah

Tanaman padi adalah tanaman yang mempunyai varietas sampai ribuan

jumlahnya, lebih dari 90% tumbuh di wilayah Asia Selatan dan Asia Timur,

tersebar di negara-negara beriklim tropis. Dari kelompok spesies padi yang telah

dibudidayakan terdapat kelompok utama yaitu Oryza sativa yang berasal dari Asia

dan Oryza globerima yang berasal dari Afrika Barat.

Tanaman padi (Oryza sativa) diduga berasal dari Asia, terdapat sekitar 20.000 varietas padi di dunia. Tanaman padi tradisional di Asia yang beriklim

tropis bersifat tinggi dan lemah, dengan daun-daun yang melengkung ke bawah

dan masa dormansinya lama (Juliano dan Haryadi, 2008). Varietas tanaman padi

adalah golongan tanaman satu dengan yang lainnya memiliki sifat-sifat yang

sama. Varietas unggul adalah varietas padi yang mempunyai sifat-sifat yang lebih

daripada sifat yang dimiliki varietas padi lainnya. Seperti daya hasil yang tinggi,

umur lebih pendek dan tahan terhadap hama dan penyakit.

Varietas-varietas padi yang ditanam di Indonesia termasuk dalam subspesies

indica. Rasio panjang lebar paling rendah 2 ditunjukan oleh PB 36 dengan

panjang butiran sekitar 6.40 mm, sedangkan rasio panjang lebar yang tinggi

ditunjukan oleh varietas rojolele dan semeru sebesar 2.9 dengan panjang butiran

6.50-7.50 mm (Patiwiri, 2006). Terdapat berbagai macam varietas padi yang

dibudidayakan di Indonesia, salah satunya adalah varietas Ciherang. Deskripsi

Tabel 1 Diskripsi varietas padi Ciherang

Nomor seleksi : S3383-1D-PN-41-3-1

Asal persilangan : IR18349-53-1-3-1-3/3*IR19661-131-3-1-3//4*IR64

Golongan : Cere

Umur tanaman : 116-125 hari Bnetuk tananam : Tegak Tinggi tananam : 107-115 cm Anakan produktif : 14-17 batang Warna kaki : Hijau

Warna batang : Hijau

Warna telinga daun : Tidak berwarna Warna lidah daun : Tidak berwarna Warna daun : Hijau

Muka daun : Kasar pada sebelah bawah Posisi daun : Tegak

Daun bendera : Tegak

Bentuk gabah : Panjang ramping Warna gabah : Kuning bersih

Kerontokan : Sedang

Kerebahan : Sedang

Teksur nasi : Pulen

hama penyakit : Tahan terhadap wereng coklat biotipe 2 dan agak Tahan biotipe 3

Tahan terhadap hawar daun bakteri strain III dan IV

Anjuran tanam : Baik ditanam di lahan sawah irigasi dataran rendah sampai 500 m dpl

Pemulia : Tarzat T, Z. A. Simanullang, E. Sumadi dan Aan A. Daradjat

Dilepas tahun : 2000

Sumber: Balai Besar Penelitian Tanaman Padi (2009) C. Sifat Fisik dan Kimia Beras

Sifat fisikokimia beras yang berkaitan dengan mutu beras adalah sifat yang

pati, pengembangan volume, penyerapan air, viskositas pasta dan konsistensi gel

pati (Haryadi, 2006). Menurut Winarno (1992) suhu gelatinisasi adalah suhu pada

saat granula pati pecah dengan penambahan air panas. Beras dapat digolongkan

menjadi tiga kelompok menurut suhu galatinisasinya, yaitu suhu rendah (55-69oC)

sedang (70-74oC) dan tinggi (>74oC). Suhu gelatinisasi berpengaruh terhadap

lama pemasakan. Beras yang mempunyai suhu galatinisasi tinggi membutuhkan

waktu pemasakan lebih lama daripada beras yang mempunyai suhu galatinisasi

rendah.

Beras merupakan salah satu kebutuhan pokok bagi masyarakat Indonesia.

Beras sebagai bahan makanan mengandung nilai gizi cukup tinggi yaitu

kandungan karbohidrat sebesar 360 kalori, protein sebesar 6.8 gram dan

kandungan mineral seperti kalsium dan zat besi masing-masing 6 dan 0.8 mg

(Astawan, 2004).

Komposisi kimia beras berbeda-beda bergantung pada varietas dan cara

pengolahannya. Selain sebagai sumber energi dan protein, beras juga mengandung

berbagai unsur mineral dan vitamin (Lihat Tabel 2). Sebagian besar karbohidrat

beras adalah pati (85-90%) dan sebagian kecil adalah pentosa, selulosa,

hemiselulosa, dan gula. Dengan demikian, sifat fisikokimia beras ditentukan oleh

sifat-sifat fisikokimia patinya (Astawan, 2004).

Tabel 2 Komposisi Gizi Beras Giling dan Nasi dari Beras Giling (dalam 100 gr bahan)

Komposisi Gizi Beras Giling Nasi

Energi (Kal) 360 178

Protein (gr) 6.80 2.10

Lemak (gr) 0.70 0.10

Karbohidrat (gr) 78.90 40.60

Kalsium (mg) 6.00 5.00

Fosfor (mg) 140 22

Besi (mg) 0.80 0.50

Vitamin B1 (mg) 0.12 0.02

Air (gr) 13 57

D. Pengemasan Beras

Plastik adalah bahan kemasan yang penting didalam industri pangan,

kemasan plastik paling banyak digunakan karena harganya yang relatif murah,

lebih ringan daripada kemasan metal dan gelas, memerlukan lebih sedikit energi

dalam pembuatan, konversi dan pendistribusiannya. Selain sebagai pembungkus,

kemasan plastik dapat diperindah penampilan produk dan dapat menampung

cairan. Kemasan plastik dapat digunakan sebagai media promosi, karena dapat

disablon dan di print, bahkan dapat ditambahkan pewarna kedalam biji plastik

sebagai bahan dasar pembuatan plastik. Sebagai bahan pembungkus plastik dapat

digunakan dalam bentuk tunggal, komposit, atau berupa lapisan-lapisan dengan

bahan lain misalnya kertas atau alumunium foil. Kemasan plastik dapat digunakan oleh industri pangan karena harganya yang relatif murah, lebih ringan daripada

kemasan gelas dan metal, memerlukan energi yang kecil dalam pembuatan,

konversi, dan pendistribusianya. PE dan PP adalah jenis plastik yang biasa

digunakan dalam mengemas produk pertanian.

Tabel 3 Permeabilitas terhadap gas dan uap air serta transmisi beberapa jenis film plastik.

Jenis Film

Permebilitas Transmisi uap air

(cc/hari-100 in2-mil) (g/hari-100 in2-mil)

O2 CO2

LDPE 550 2900 1.30

PVC 150 970 4.00

PP 240 800 0.70

PS 310 1050 8.00

Sumber : Buckle et al. (1985) 1. Plastik Polipropilen (PP)

Menurut Syarief et al. (1989), plastik polipropilen termasuk jenis plastik olefin dan merupakan polimer dari propilen. Sifat-sifat utamanya yaitu:

a. Ringan (densitas 0.90 g/cm3), mudah dibentuk, tembus pandang, dan

jernih dalam bentuk film

b. Mempunyai kekuatan tarik lebih besar dari PE. Pada suhu rendah akan

c. Lebih kaku dari PE dan tidak gampang sobek

d. Permeabilitas uap air rendah, permeabilitas gas sedang

e. Tahan terhadap suhu tinggi sampai dengan 150oC

f. Titik leburnya tinggi

g. Tahan terhadap asam kuat, basa dan minyak

2. Plastik Low Density Polyethylen (LDPE)

Pada plastik polietilen jenis LDPE memiliki sifat bahan yang lemas dan

mudah di tarik, daya rentang tinggi tanpa sobek, tidak cocok digunakan pada

bahan yang berlemak atau mengandung minyak, mempunyai transmisi gas cukup

tinggi sehingga tidak cocok untuk mengemas makanan yang beraroma, memiliki

sifat kedap air dan uap air, berwarna buram, mudah di klim, tidak tahan terhadap

suhu tinggi (Syarief et al. 1989).

E. Beras Pratanak

Pembuatan beras pratanak merupakan proses yang unik, karena tahap

pengolahan dimulai pada saat bahan masih berbentuk gabah (Garibaldi, 1974).

Cara pembuatan beras pratanak sangat beragam, namun pada prinsipnya melalui

tiga tahapan proses, yaitu perendaman (soaking), pengukusan (steaming), dan pengeringan (drying). Gabah yang telah mengalami perlakuan diatas akan lebih awet, dapat mencegah perkecambahan. Gabah tersebut kemudian digiling hingga

diperoleh beras pratanak. Proses pratanak berpengaruh lebih nyata terhadap sifat

fisik butiran beras dibandingkan dengan sifat kimianya. Proses pratanak dipilih

karena cenderung menurunkan indeks glikemik beras (Foster-Powell et al.,

2002).

Pembuatan beras pratanak merupakan proses pemberian air dan uap panas

terhadap gabah sebelum gabah tersebut dikeringkan. Tujuan dari proses pratanak

adalah untuk menghindari kehilangan dan kerusakan beras, baik ditinjau dari nilai

gizi maupun segi rendeman beras yang dihasilkan. Oleh karena itu proses

pratanak harus dilakukan dengan cara yang tepat (De Datta, 1981).

Peningkatan nilai gizi pada beras pratanak disebabkan oleh proses difusi

panas yang melekatkan vitamin-vitamin dan nutrisi lainnya dalam endosperm,

serta derajat sosoh beras yang rendah akibat mengerasnya lapisan aleuron yang

memiliki kandungan vitamin B yang lebih tinggi serta kandungan minyak dan

lemak yang rendah dibandingkan dengan beras biasa sehingga beras pratanak

lebih tahan lama untuk disimpan (Nurhaeni, 1980).

Proses pratanak adalah proses gelatinisasi pati di dalam beras. Pada proses

gelatinisasi pati terjadi pengembangan granula secara irreversible dan kompaknya granula pati. Kejadian tersebut membutuhkan kandungan air 30-35% dan panas

kurang lebih 26 kkal per kg gabah untuk kesempurnaan proses (Garibaldi, 1974).

Pada proses pratanak terjadi perubahan zat gizi (Tabel 4).

Haryadi (2006) menyatakan sifat-sifat fisik beras antara lain suhu

gelatinisasi, konsistensi gel, penyerapan air, kepulenan, kelengketan, kelunakan,

dan kilap nasi. Suhu gelatinisasi adalah suhu pada saat kurva mulai naik,

sedangkan suhu puncak gelatinisasi diukur pada saat puncak maksimum

viskositas tercapai. Viskositas maksimum adalah besarnya viskositas pada saat

titik puncak gelatinisasi yang dinyatakan dalam Brabender Unit (BU). Menurut Winarno (1992) suhu gelatinisasi adalah suhu pada saat granula pati pecah dengan

penambahan air panas. Beras dapat digolongkan menjadi tiga kelompok menurut

suhu gelatinisasinya, yaitu suhu rendah (55-69oC) sedang (70-74oC) dan tinggi

(>74oC). Suhu gelatinisasi berpengaruh terhadap lama pemasakan. Beras yang

mempunyai suhu gelatinisasi tinggi membutuhkan waktu pemasakan lebih lama

daripada beras yang mempunyai suhu gelatinisasi rendah. Suhu gelatinisasi

diawali dengan pembengkakan granula pati dalam air yang bersifat irreversible

dan diakhiri dengan hilangnya sifat kristal dari granula pati. Suhu gelatinisasi pati

berbeda untuk setiap jenis bahan, dimana suhu gelatinisasi umumnya dibagi

menjadi tiga tahap yaitu: suhu awal, suhu puncak dan suhu akhir (Winarno, 1997).

Jika suspensi pati dipanaskan pada suhu dan waktu tertentu, akan terjadi

peristiwa gelatinisasi. Proses ini meliputi pemutusan ikatan hidrogen dan

pengembangan granula pati. Gelatinisasi merupakan tahap awal

perubahan-perubahan sifat fisik pati. Granula pati alami bersifat tidak larut dalam air, namun

dapat menjadi larut dalam air bila suspensi pati dipanaskan di atas suhu

gelatinisasinya. Bila pati disuspensikan dalam air yang berlebih dan dipanaskan

pada suhu dan waktu tertentu, maka granula pati secara berangsur-angsur

kondisi granula semula. Gelatinisasi pati ditandai dengan terjadinya

pengembangan (swelling) granula pati, peluruhan (melting) dari bagian kristalit, hilangnya sifat birefringence, peningkatan kekentalan dan peningkatan kelarutan pati. Secara mikroskopik perubahan granula pati pada saat pemanasan pada saat

suhu kamar berlangsung cepat dan meliputi tahap penyerapan air hingga 25-30%

yang bersifat dapat balik. Pada tahap selanjutnya, yaitu pada suhu sekitar 65oC,

granula pati mulai mengembang dan menyerap air dalam jumlah banyak yang

bersifat tidak dapat balik. Akhirnya terjadi pengembangan yang lebih besar lagi,

terjadi pelarutan amilosa fraksi rendah dan selanjutnya terjadi pemecahan granula

pati yang kemudian tersebar merata (Haryadi, 2008).

Perendaman bertujuan untuk memasukkan air ke dalam ruang interseluler

dari sel-sel pati endosperm, dan sebagian air diserap oleh sel-sel pati tersebut

sampai tingkat tertentu sehingga cukup untuk proses gelatinisasi (Nurhaeni, 1980

dan De Datta, 1981). Pemasakan bertujuan untuk melunakkan struktur sel-sel pati

endosperm sehingga tekstur granula pati endosperm menjadi seperti pasta akibat

proses gelatinisasi. Pemasakan harus dilakukan dengan hati-hati agar gelatinisasi

pati dan sterilisasi yang homogen dari gabah tercapai, yaitu dengan menggunakan

uap panas yang bersuhu tinggi dan tekanan uap yang rendah.

Tabel 4 Kandungan zat gizi beras dari berbagai cara pengolahan

Komponen Satuan Beras pecah kulit Beras Giling Beras pratanak

Kadar air (%bb) 12.00 12.00 10.30

Energi (kkal) 360 363 369

Kadar protein (%bk) 7.50 6.70 7.40

Kadar lemak (%bk) 1.90 0.40 0.30

Serat (%bk) 0.90 0.30 0.20

Kadar abu (%bk) 1.20 0.50 0.70

Sumber : Adair et al (1973)

Prinsip proses pengeringan bahan adalah pemindahan uap air dari bahan

melalui cara evaporasi. Evaporasi terjadi terutama pada permukaan bahan

tersebut, yaitu melalui proses difusi dari air di dalam bahan ke permukaan bahan

akibat panas yang diberikan baik secara konveksi, konduksi maupun radiasi

Pengeringan dilakukan dua kali untuk mencapai kadar air 14%. Pengeringan

pertama pada suhu 100oC sampai kadar air 20%, pengeringan kedua pada suhu

60oC sampai kadar air 14%. Pengeringan pada proses pembuatan beras pratanak

memerlukan suhu yang lebih tinggi (bisa mencapai 100oC) karena kadar air gabah

yang tinggi (dapat mencapai 45%), dan tekstur butir yang berbeda akibat

pemanasan yang dilakukan terutama pada saat pemasakan (De Datta, 1981).

Pengeringan gabah dilakukan hingga kadar air sekitar 14%, karena kadar air 14%

merupakan kondisi optimum gabah untuk digiling.

Pengeringan gabah pratanak bertujuan untuk mengurangi kadar air sampai

tingkat optimal untuk penggilingan dan penyimpanan, serta memaksimumkan

hasil giling. Pengeringan juga mempengaruhi tekstur dan warna produk akhir

(Garibaldi, 1974). Pengeringan sebaiknya dilakukan segera setelah pemasakan.

Penundaan pengeringan menyebabkan proses gelatinisasi terus berlanjut sehingga

warna menjadi lebih gelap. Penundaan pengeringan juga menyebabkan

pertumbuhan mikroba meskipun gabah pratanak dalam keadaan steril, karena

suhu dan kadar air tersebut sangat disukai mikroba, terutama kapang dan

cendawan. Akan tetapi bila pengeringan terlalu cepat akan menyebabkan retak

(cracking).

Pada proses penggilingan beras, gabah kering giling yang telah dibersihkan

dari kotoran dilakukan proses penghilangan sekam sehingga diperoleh beras pecah

kulit (brown rice), dilanjutkan dengan proses penyosohan sehingga diperoleh beras giling. Penyosohan akan menyebabkan kulit ari dan lembaga terpisahkan,

yang berarti kehilangan protein, lemak, vitamin dan mineral yang lebih banyak.

Proses beras pratanak mampu mengurangi kehilangan zat gizi dalam proses

penggilingan. Nilai gizi yang tinggi disebabkan oleh proses difusi dan panas yang

melekatkan vitamin-vitamin dan nutrien lainnya dalam endosperm, serta derajat

sosoh beras yang rendah akibat mengerasnya aleuron mengakibatkan sedikitnya

bekatul dan zat gizi yang hilang (Nurhaeni, 1980).

F. Indeks Glikemik

Indeks Glikemik pertama dikembangkan tahun 1981 oleh Dr. David Jenkins,

seorang Profesor Gizi pada Universitas Toronto, Kanada, untuk membantu

bagi penderita diabetes didasarkan pada sistem porsi karbohidrat. Konsep ini

menganggap bahwa semua pangan berkarbohidrat menghasilkan pengaruh yang

tidak sama pada kadar glukosa darah (Rimbawan & Siagian 2004).

Indeks glikemik pangan adalah tingkatan pangan menurut efeknya terhadap

kadar glukosa darah. Sebagai perbandingannya, indeks glikemik glukosa murni

adalah 100. Indeks glikemik merupakan cara ilmiah untuk menentukan makanan

bagi penderita diabetes, orang yang sedang berusaha menurunkan berat badan

tubuh, dan olahragawan (Rimbawan & Siagian 2004). Karbohidrat dalam pangan yang dipecah dengan cepat selama pencernaan memiliki indeks glikemik tinggi.

Respon glukosa darah terhadap jenis pangan ini cepat dan tinggi. Dengan kata

lain, glukosa dalam aliran darah meningkat dengan cepat. Sebaliknya, karbohidrat

yang dipecah dengan lambat memiliki indeks glikemik rendah sehingga

melepaskan glukosa ke dalam darah dengan lambat. Indeks glukosa murni

ditetapkan 100 dan digunakan sebagai acuan untuk penentu indeks glikemik

pangan lain (Rimbawan & Siagian 2004). Berikut merupakan kategori pangan

menurut rentang indeks glikemik.

Tabel 5 kategori pangan menurut indeks glikemik

Kategori pangan Rentang indeks glikemik

Indeks glikemik rendah < 55

Indeks glikemik sedang 55-70

Indeks glikemik tinggi > 70

Sumber: Miller et al. (1996) dalam Rimbawan & Siagian (2004)

Faktor-faktor yang dapat mempengaruhi indeks glikemik pada pangan antara

lain: cara pengolahan (tingkat gelatinisasi pati dan ukuran partikel), perbandingan

amilosa dengan amilopektin, tingkat keasaman dan daya osmotik, kadar serat,

kadar lemak dan protein serta kadar anti-gizi pangan. Berbagai faktor dapat

menyebabkan indeks glikemik pangan yang satu berbeda dengan pangan yang

lainnya. Bahkan, pangan dengan jenis yang sama bila diolah dengan cara yang

berbeda dapat memiliki indeks glikemik yang berbeda, karena pengolahan dapat

menyebabkan perubahan struktur dan komposisi kimia pangan. Varietas tanaman

yang berbeda juga dapat menyebabkan perbedaan pada indeks glikemik

Respon glikemik dan daya cerna pati tidak berhubungan dengan panjangnya

rantai sakarida, melainka oleh ukuran partikel (Ludwig, 2000). Karbohidrat

sederhana tidak semuanya memiliki indeks glikemik lebih tinggi daripada

karbohidrat komplek. Jenis gula yang terdapat dalam pangan mempengaruhi

indeks glikemik pangan tersebut. Fruktosa memiliki indeks glikemik sangat kecil

(IG=23), sedangkan sukrosa memiliki indeks glikemik sedang (IG=65). Selain itu,

kehadiran gula didalam pangan juga menghambat gelatinisasi pati dengan cara

mengikat air. Semakin kecil ukuran partikel, semakin mudah pati terdegradasi

oleh enzim sehingga semakin cepat pencernaan karbohidrat pati yang dapat

menyebabkan indeks glikemik pangan tersebut semakin tinggi (Rimbawan &

Siagian 2004).

Struktur amilosa-amilopektin yang berbeda menyebabkan daya cerna yang

berbeda. Amilosa mempunyai struktur tidak bercabang sehingga amilosa terikat

lebih kuat. Granula pati yang lebih banyak kandungan amilosanya, mempuyai

struktur yang lebih kristalin. Dengan demikian amilosa sulit tergelatinisasi dan

sulit dicerna. Selain itu, amilosa juga mudah bergabung dan mengkristal sehingga

mudah mengalami retrodagasi yang bersifat sulit untuk dicerna (Mayer, 1973).

Amilopektin mempunyai struktur bercabang, ukuran molekul lebih besar dan

lebih terbuka sehingga lebih mudah tergelatinisasi dan lebih mudah dicerna

(Rimbawan & Siagian 2004).

Pati yang dicerna dan diserap oleh tubuh akan menyebabkan kenaikan kadar

gula darah (plasma glucose). Puncak kenaikkan akan terjadi sekitar 15-45 menit setelah dikonsumsi, tergantung dari kecepatan pencernaan dan penyerapan

karbohidrat dalam tubuh manusia. Kadar glukosa darah akan kembali normal

setelah dua sampai tiga jam. Hormon yang diproduksi oleh tubuh untuk

menurunkan kadar glukosa darah adalah hormon insulin. Hormon insulin akan

diproduksi sebanding dengan jumlah glukosa yang terkandung dalam darah.

Hormon insulin dihasilkan di kelenjar Langerhans pada pankreas. Hormon insulin bertugas meningkatkan laju transpor glukosa ke dalam sel dan laju perubahan

glukosa menjadi glikogen (Wardlay, 1999).

Indeks glikemik dikaitkan dengan berbagai isu kesehatan seperti obesitas,

memiliki indeks glikemik tinggi menyebabkan pengeluaran insulin dalam jumlah

besar sebagai akibat dari kenaikan gula darah yang tinggi dan cepat. Hal tersebut

akan menyebabkan peningkatan rasa lapar setelah makan dan penumpukan lemak

pada jaringan adiposa dalam tubuh. Penderita diabetes (baik tipe I maupun tipe II)

dianjurkan untuk mengkonsumsi makanan yang mengandung indeks glikemik

rendah sehingga membantu kontrol kadar gula darah dalam tubuh. Konsumsi

makanan yang memiliki indeks glikemik rendah akan meningkatkan sensitivitas

insulin dalam pangkreas (Ragnhild et al. 2004).

G. Sorpsi Isotermis

Bahan makanan sebelum maupun sesudah diolah bersifat higroskopis, yaitu

dapat menyerap air dari udara sekelilingnya (adsorpsi), dan sebaliknya dapat melelepaskan sebagian air yang dikandungnya ke udara (desorbsi). Istilah sorpsi air dipakai untuk menunjukan semua proses saat padatan bergabung dengan

molekul air secara reversible (Adawiyah, 2006). Perilaku produk makanan terhadap kelembaban udara lingkungannya dapat digambarkan oleh kurva yang

menunjukan hubungan antara kadar air bahan pangan dengan kelembaban relatif

setimbang ruang penyimpanan (ERH) atau aktivitas air (aw) pada suhu tertentu

(Troller dan Christian, 1978). Kurva yang menggambarkan hubungan tersebut

disebut kurva isothermis (Syarief dan Halid, 1993).

Sorpsi isothermis suatu bahan pangan dapat digunakan dalam menentukan

jenis pengemas yang dibutuhkan, memprediksikan karakteristik kondisi

penyimpanan yang sesuai dan penentuan masa simpan (Mir dan Nath, 1995).

1. Kurva Sorpsi Isotermis

Perilaku produk makanan terhadap kelembaban udara lingkungannya dapat

digambarkan oleh kurva sorpsi isothermis. Kurva sorpsi isotermis adalah kurva

yang menggambarkan hubungan antara kandungan air dalam bahan pangan

dengan aktivitas air (aw) atau kelembaban relatif kesetimbangan (ERH) ruang

penyimpanan (De man, 2007). Menurut Winarno (2004), setiap jenis bahan

pangan memiliki bentuk kurva sorpsi isothermis yang khas. Perubahan kadar air

akan mempengaruhi mutu produk pangan, maka dengan mengetahui pola

produk pangan dapat ditentukan. Tipe-tipe kurva sorpsi isothermis bahan pangan

dapat dilihat pada Gambar 2.

Gambar 2 Tipe-tipe kurva sorpsi isotermis

Sumber: Hui et al. (2008)

Menurut Labuza dan Bilge (2007), secara umum ada tiga tipe bentuk kurva

isotermis. Tipe I adalah bentuk kurva sorpsi isotermis yang khas untuk bahan

pangan antikempal. Tipe II adalah kurva sorpsi isotermis yang berbentuk sigmoid

dan paling banyak ditemukan pada produk pangan. Produk pangan kering

umumnya memiliki kurva sorpsi isotermis yang berbentuk sigmoid. Tipe III

mewakili kurva sorpsi isotermis untuk bahan kristal, misalnya sukrosa. Namun

menurut Arpah (2007), beberapa literatur membagi bentuk kurva sorpsi isotermis

menjadi lima tipe. Tipe IV dan tipe V merupakan variasi dari tipe II. Tipe IV

memiliki kurva yang mirip gabungan antara kurva tipe II dengan tipe III,

sedangkan tipe V memiliki kurva yang mirip gabungan antara kurva tipe II dan

tipe I.

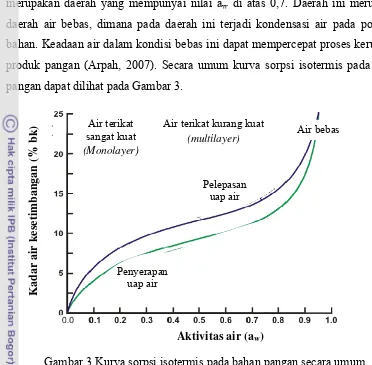

Berdasarkan keadaan air dalam bahan pangan, kurva sorpsi isotermis terbagi

kedalam tiga daerah. Daerah pertama mempunyai nilai aw sampai 0.3, Pada daerah

ini air terdapat dalam bentuk monolayer (satu lapis) dengan air yang terikat sangat kuat. Daerah kedua mempunyai kisaran aw dari 0.3-0.7. Pada daerah kedua, air

terikat kurang kuat dan merupakan lapisan-lapisan yang disebut dengan air

multilayer. Air yang terdapat pada daerah ini berperan sebagai pelarut sehingga

aktivitas enzim dan pencoklatan non enzimatik dapat terjadi. Daerah ketiga

Kadar air

Aktivitas air Aktivitas air Aktivitas air

merupakan daerah yang mempunyai nilai aw di atas 0,7. Daerah ini merupakan

daerah air bebas, dimana pada daerah ini terjadi kondensasi air pada pori-pori

bahan. Keadaan air dalam kondisi bebas ini dapat mempercepat proses kerusakan

produk pangan (Arpah, 2007). Secara umum kurva sorpsi isotermis pada bahan

pangan dapat dilihat pada Gambar 3.

Gambar 3 Kurva sorpsi isotermis pada bahan pangan secara umum Sumber: Chaplin (2009)

Pada umumnya kurva sorpsi isotermis berbentuk sigmoid yaitu menyerupai

huruf S (Buckle et al., 2007). Kurva sorpsi isotermis adsorpsi dimulai dari kondisi kering hingga kondisi basah, misalnya proses rehidrasi/penyerapan air.

Sedangkan, kurva sorpsi isotermis desorpsi dimulai dari kondisi basah ke kondisi

kering, misalnya proses dehidrasi/proses pengeringan. Pada jenis bahan pangan

yang sama grafik penyerapan uap air dari udara oleh bahan pangan (kurva

adsorpsi) dan grafik pelepasan uap air oleh bahan pangan ke udara (kurva

desorpsi) tidak pernah berhimpit. Kadar air isotermis desorpsi lebih tinggi

nilainya dibandingkan dengan isotermis adsorpsi pada nilai aktivitas air (aw) yang

sama. Keadaan tersebut disebut sebagai fenomena histeria. Fenomena histeria

diperlihatkan oleh perbedaan nilai-nilai kadar air kesetimbangan yang diperoleh

dari proses adsorpsi dan desorpsi. Bentuk kurva dan besarnya tingkat histeria

Kadar air k

e

setimbangan (% bk)

Aktivitas air (aw) Air terikat

sangat kuat

(Monolayer)

Air terikat kurang kuat

(multilayer) Air bebas

Pelepasan uap air

suatu produk pangan sangat beragam tergantung pada komposisi bahan

penyusunnya, suhu, dan waktu penyimpanan (Rahman, 2009).

2. Model Persamaan Sorpsi Isotermis

Model matematika mengenai kadar air kesetimbangan atau sorpsi isotermis

telah banyak dikemukakan oleh para ahli. Namun model-model matematika yang

dikembangkan pada umumnya tidak dapat mencakup keseluruhan kurva sorpsi

isotermis dan hanya dapat memprediksi kurva sorpsi isotermis pada salah satu

dari ketiga daerah sorpsi isotermis. Kesesuaian setiap model isotermis terhadap

isotermis produk pangan tergantung pada kisaran aw dan jenis bahan penyusun

produk pangan tersebut (Arpah, 2007).

Ada beberapa model matematika yang umumnya digunakan untuk

menentukan kurva sorpsi isotermis bahan pangan, yaitu model Henderson, Caurie,

Oswin, Clayton, dan Hasley. Secara empiris, Henderson mengemukakan

persamaan yang menggambarkan hubungan antara kadar air kesetimbangan bahan

pangan dengan kelembaban relatif ruang simpan. Persamaan ini berlaku untuk

bahan pangan pada semua aktivitas air dan merupakan salah satu persamaan yang

paling banyak digunakan pada bahan pangan kering. Model Caurie berlaku untuk

kebanyakan bahan pangan pada selang aw 0.0-0.85 dan model Oswin berlaku

untuk bahan pangan pada RH 0-85%. Model Oswin juga sesuai bagi kurva sorpsi

isotermis yang berbentuk sigmoid. Sedangkan model Chen-Clayton berlaku untuk

bahan pangan pada semua aktivitas air. Pada percobaanya Hasley mengemukakan

suatu persamaan yang dapat menggambarkan proses kondensasi pada lapisan

multilayer. Persamaan tersebut dapat digunakan untuk bahan makanan dengan

kelembaban relatif 10-81% (Chirife dan Iglesias, 1978 diacu dalam Arpah, 2007).

Adapun persamaan dari model-model tersebut dapat dilihat pada Tabel 6.

Tabel 6 Model-model persamaan sorpsi isotermis bahan pangan

Model Persamaan Keterangan

Henderson 1-aw = exp(-KMen) • Me: kadar air kesetimbangan

Caurie ln Me = ln P1-P2*aw • aw: aktivitas air

Oswin Me = P1[aw/(1- aw)] P2 • K dan n: konstanta

Chen Clayton aw = exp[-P1/exp(P2*Me)] • P1 dan P2 : konstanta

Hasley aw = exp[-P1/(Me)P2]

3. Kadar Air Kesetimbangan

Kadar air kesetimbangan adalah kadar air dari suatu produk pangan yang

berkesetimbangan pada suhu dan kelembaban tertentu dalam periode waktu

tertentu. Pada saat kadar air kesetimbangan tercapai bahan tidak menyerap

molekul-molekul air dari udara maupun melepaskan molekul-molekul air ke

udara, hal ini terjadi bila bahan berada pada lingkungan tertentu untuk waktu yang

lama (Brooker et al., 1992).

Kadar air kesetimbangan dapat dicapai dengan dua cara yaitu proses

adsorpsi dan desorpsi (Buckle et al., 2007). Jika kelembaban relatif udara lebih tinggi dari pada kelembaban relatif bahan, maka bahan akan menyerap air

(adsorpsi). Sebaliknya, jika kelembaban relatif udara lebih rendah dari pada

kelembaban relatif bahan maka bahan akan menguapkan kadar airnya (desorpsi)

(Brooker et al., 1992). Kadar air kesetimbangan akan meningkat dengan menurunnya suhu pada kondisi aktivitas air yang konstan (Kapseu, 2006).

Menurut Brooker et al. (1992), penentuan kadar air kesetimbangan dapat dilakukan dengan dua metode, yaitu metode statis dan dinamis. Pada metode

statis, kadar air kesetimbangan suatu bahan diperoleh pada keadaan udara diam.

Metode statis umumnya digunakan untuk keperluan penyimpanan karena

umumnya udara di sekitar bahan relatif tidak bergerak. Sedangkan pada metode

dinamis, kadar air kesetimbangan suatu bahan diperoleh pada keadaan bergerak.

Metode dinamis biasanya digunakan untuk mempercepat proses pengeringan dan

menghindari penjenuhan uap air di sekitar bahan.

Menurut Lievonen dan Ross (2002) diacu dalam Adawiyah (2006),

penentuan kadar air kesetimbangan suatu bahan pangan melalui metode statis

akan tercapai yang ditandai dengan konstannya bobot bahan. Bobot bahan

dikatakan konstan bila selisih bobot antara tiga kali penimbangan berturut-turut

tidak lebih dari 2 mg/g untuk kondisi RH≤90% dan tidak lebih dari 10 mg/g untuk RH>90%. Kadar air kesetimbangan suatu bahan dapat digunakan untuk

4. Aktivitas Air (aw)

Aktivitas air berhubungan erat dengan kandungan air dalam bahan pangan.

Air dalam bahan pangan berperan sebagai bahan pereaksi dan pelarut dari

beberapa komponen. Secara umum bentuk air dapat ditemukan sebagai air bebas

dan air terikat. Air bebas dapat dengan mudah hilang apabila diuapkan atau

dikeringkan, sedangkan air terikat sulit hilang dengan cara tersebut. Kadar air

bebas dapat berubah secara signifikan selama penyimpanan pada suhu lingkungan

terutama untuk parameter higroskopisitas produk kering (Sithole, 2005).

Aktivitas air merupakan faktor utama yang mempengaruhi keamanan

pangan dan kualitas pangan. Istilah aktivitas air digunakan untuk menjabarkan air

yang tidak terikat atau bebas dalam bahan pangan. Kadar air dan aktivitas air

berpengaruh besar terhadap laju reaksi kimia dan juga laju pertumbuhan mikroba

dalam bahan pangan (De man, 2007). Menurut Hui et al. (2008), pertumbuhan mikroba, oksidasi lipid, aktivitas non enzimatis, aktivitas enzimatis, dan tekstur

suatu produk pangan sangat tergantung pada aktivitas air.

Aktivitas air sangat berpengaruh dalam menentukan mutu dan umur simpan

produk pangan kering selama penyimpanan (Belitz et al., 2009). Menurut Herawati (2008), aktivitas air berkaitan erat dengan kadar air, yang umumnya

dapat menggambarkan pertumbuhan bakteri, jamur, dan mikroba lainnya. Pada

umumnya semakin tinggi aktivitas air semakin banyak bakteri yang tumbuh,

sedangkan jamur sebaliknya tidak menyukai aktivitas air yang terlalu tinggi.

Adapun hubungan aktivitas air dan mutu makanan yang dikemas dapat dilihat

pada Tabel 7.

Tabel 7 Hubungan aktivitas air (aw) dan mutu makanan yang dikemas

Nilai aw Mutu makanan

0.7–0.75 Produk mulai tidak aman untuk dikonsumsi

>0.75

Mikroorganisme berbahaya mulai tumbuh dan produk menjadi beracun

0.6-0.7 Jamur mulai tumbuh

0.35-0.5 Makanan ringan hilang kerenyahan

0.4-0.5 Produk pasta yang terlalu kering akan mudah hancur dan rapuh selama dimasak atau karena goncangan mekanis

H. Umur Simpan

National Food Processor Association mendefinisikan umur simpan sebagai

berikut: suatu produk dianggap berada pada kisaran umur simpannya bilamana

kualitas produk tersebut secara umum dapat diterima untuk tujuan seperti

diinginkan oleh konsumen dan selama bahan pengemas masih memiliki integritas

serta proteksi isi kemasan (Arpah, 2007). Penentuan umur simpan suatu produk

dilakukan dengan mengamati produk selama penyimpanan sampai terjadi

perubahan yang tidak dapat diterima lagi oleh konsumen (Ellis, 1994).

Menurut Syarief dan Halid (1993), hasil atau akibat dari berbagai reaksi

kimiawi yang terjadi di dalam produk makanan bersifat akumulatif dan

irreversible (tidak dapat dipulihkan kembali) selama penyimpanan, sehingga pada

saat tertentu hasil reaksi tersebut mengakibatkan mutu makanan tidak dapat

diterima lagi. Jangka waktu akumulasi hasil reaksi yang mengakibatkan mutu

makanan tidak lagi dapat diterima disebut sebagai jangka waktu kadaluarsa.

Bahan pangan juga disebut rusak apabila bahan pangan tersebut telah kadaluarsa,

yaitu telah melampaui masa simpan optimumnya dan pada umumnya makanan

tersebut menurun mutu gizinya meskipun penampakannya masih bagus.

Penentuan umur simpan produk pangan merupakan suatu jaminan mutu

industri pangan bahwa produk pangan yang bermutu baik saja yang di

distribusikan ke konsumen (Hariyadi, 2006). Menurut Floros (1993), umur simpan

produk pangan dapat diduga dan kemudian ditetapkan waktu kadaluarsanya

dengan menggunakan dua konsep studi penyimpanan produk pangan yaitu dengan

Extended Storage Studies (ESS) atau metode konvensional dan Accelerated

Storage Studies (ASS) atau metode akselerasi. Penentuan umur simpan secara

konvensional membutuhkan waktu yang lama karena dilakukan dengan cara

menyimpan suatu seri produk pada kondisi normal sehari-hari sambil dilakukan

pengamatan penurunan mutunya. Metode akselarasi diterapkan pada produk

pangan dengan memvariasikan kondisi kelembaban relatif (RH), suhu, atau

intensitas cahaya, baik secara sendiri- sendiri maupun gabungannya (Floros,

1993). Keuntungan metode ini adalah memerlukan waktu yang relatif singkat,

Faktor-faktor yang menyebabkan terjadinya penurunan mutu pada produk

pangan menjadi dasar dalam menentukan titik kritis umur simpan. Titik kritis

ditentukan berdasarkan faktor utama yang sangat sensitif serta dapat menimbulkan

terjadinya perubahan mutu produk pangan selama distribusi, penyimpanan hingga

siap dikonsumsi (Herawati, 2008). Menurut Floros dan Gnanasekharan (1993).

Kriteria kadaluarsa beberapa produk pangan dapat ditentukan dengan

menggunakan acuan titik kritisnya. Kriteria kadaluarsa beberapa produk pangan

dapat dilihat pada Tabel 8.

Tabel 8 Kriteria kadaluarsa beberapa produk pangan

No Produk Mekanisme penurunan

mutu Kriteria kadaluarsa 1 Teh kering Penyerapan uap air Peningkatan kadar air 2 Susu bubuk Penyerapan uap air Pencoklatan

3 Susu bubuk Oksidasi Laju kosentrasi

4

Makanan laut kering beku

Oksidasi dan

fotodegradasi aktivitas air

5 Makanan bayi Penyerapan uap air Kosentrasi asam askorbat 6 Makanan kering Penyerapan uap air -

7 Sayuran kering Penyerapan uap air Off flavor-perubahan warna 8 Kol kering Penyerapan uap air Pencoklatan

9 Tepung biji kapas Penyerapan uap air Pencoklatan

10 Tepung tomat Penyerapan uap air Kosentrasi asam askorbat 11 Biji-bijian Penyerapan uap air Peningkatan kadar air 12 Bawang kering Penyerapan uap air Pencoklatan

13 Buncis hijau Penyerapan uap air Konsentrasi klorofil

14 Keripik kentang

Penyerapan uap air

dan oksidasi Laju oksidasi

15 udang kering beku Oksidasi

Kosentrasi karoten dan laju kosentrasi O2

16 Tepung gandum

Penyerapan uap air

dan oksidasi Konsentrasi asam askorbat 17 Minuman ringan Pelepasan CO2 Perubahan tekanan

Sumber: Floros dan Gnanasekharan (1993)

Perumusan model akselerasi dapat dilakukan dengan dua pendekatan.

Pendekatan pertama adalah pendekatan kadar air kritis dengan bantuan teori

menggunakan kadar air atau aw sebagai kriteria kadaluwarsa. Pendekatan kedua

adalah pendekatan empiris dengan bantuan Arrhenius, yaitu cara pendekatan yang

menggunakan Teori Kinetika yang pada umumnya mempunyai reaksi ordo nol

atau satu untuk produk pangan (Arpah, 2007).

Nilai aw dapat digunakan sebagai parameter untuk menduga kerusakan

makanan atau menentukan waktu pengeringan yang diperlukan untuk produk

pangan stabil. Menurut Labuza (1982), aw bahan pangan sangat menentukan

kondisi penerimaan atau kehilangan air dari bahan pangan. Faktor-faktor yang

menentukan waktu penerimaan air dari bahan pangan adalah isotermis sorpsi air,

permeabelitas film kemasan, ratio luas permukaan kemasan terhadap berat bahan

kering, kadar air awal, kadar air kritis, RH dan suhu penyimpanan produk. Labuza

(1982) telah mengembangkan model matematik yang dapat digunakan untuk

memperkirakan perubahan kadar air produk yang dikemas pada kondisi

lingkungan tetap, yaitu :

b

Dimana Me= Kadar air bahan pangan pada keadaan setimbang (%bk), Mi= kadar

air awal (%bk), Mc= kadar air kritis (%bk), k/x= permeabilitas uap air kemasan

(g/m2.hari.mmHg), A= luas permukaan kemasan (m2), Ws= berat bahan (g), Po=

tekanan uap air murni/jenuh pada ruang penyimpanan (mmHg), b= slope kurva sorpsi isotermis yang terpilih dan t= umur simpan.

Faktor-faktor yang mempengaruhi umur simpan bahan pangan yang dikemas

adalah keadaan alamiah atau sifat makanan dan mekanisme berlangsungnya

perubahan, misalnya kepekaan terhadap air dan oksigen serta kemungkinan

terhadap perubahan kimia internal dan fisik, ukuran kemasan dalam hubungan

dengan volume, kondisi atmosfer, terutama suhu dan kelembaban dimana

kemasan dapat bertahan selama transit dan sebelum digunakan, kemasan

keseluruhan dari kemasan terhadap keluar masuknya air, gas dan bau termasuk

perekatan, penutupan dan bagian-bagian yang terlipat. Penurunan mutu produk

menentukan daya simpan suatu produk perlu dilakukan pengukuran terhadap

atribut mutu produk tersebut (Syarief dan Halid, 1993).

Labuza (1982) menyatakan bahwa penilaian umur simpan dapat dilakukan

pada kondisi dipercepat (accelerated shelf life test) yang mampu memprediksi umur simpan produk. Metode ini dilakukan dengan mengkondisikan bahan

pangan pada suhu dan kelembaban relatif tinggi. Penentuan umur simpan metode

Arrhenius termasuk kedalam metode akselerasi ini. Metode Arrhenius merupakan

metode simulasi dalam menduga umur simpan produk. Penurunan mutu dengan

metode simulasi memerlukan beberapa pengamatan yaitu adanya parameter

kuantitatif. Parameter tersebut harus dapat mencerminkan keadaan mutu yang

terjadi pada kondisi penyimpanan (Syarif dan Halid, 1993). Syarif dan Halid

(1993) menyatakan bahwa suhu merupakan faktor yang sangat berpengaruh

terhadap perubahan mutu pangan. Suhu ruangan yang konstan akan lebih baik dari

suhu penyimpanan yang berubah-ubah. Pendugaan laju penurunan mutu dapat

dilakukan dengan persamaan Arrhenius berikut:

k = ko

e

-E/RT ………...(2)Keterangan:

k = konstanta penurunan mutu (per hari)

ko = konstanta laju absolut (tidak tergantung suhu)

E = energi aktivasi reaksi perubahan karakteristik mutu (kal/mol)

T = Suhu mutlak (oK)

METODE PENELITIAN

A. Lokasi dan Waktu Penelitian

Penelitian ini dilaksanakan di Laboratorium TLB (Teknik Lingkungan

Biosistem), Laboratorium TPPHP, Departemen Teknik Mesin dan Biosistem.

Laboratorium Kimia Pangan, Laboratorium Mikrobiologi, Departemen Ilmu dan

Teknologi Pangan. Penelitian ini dilaksanakan pada bulan Mei 2012 sampai

November 2012.

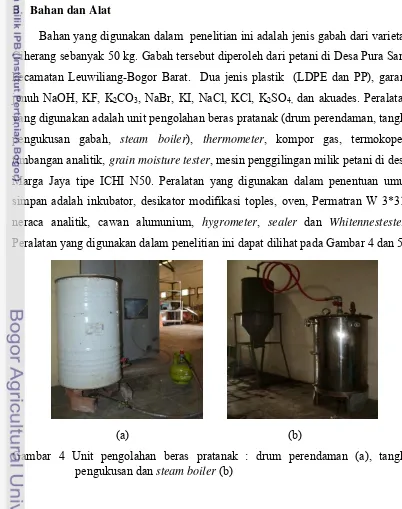

B. Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah jenis gabah dari varietas

Ciherang sebanyak 50 kg. Gabah tersebut diperoleh dari petani di Desa Pura Sari,

kecamatan Leuwiliang-Bogor Barat. Dua jenis plastik (LDPE dan PP), garam

jenuh NaOH, KF, K2CO3, NaBr, KI, NaCl, KCl, K2SO4, dan akuades. Peralatan

yang digunakan adalah unit pengolahan beras pratanak (drum perendaman, tangki

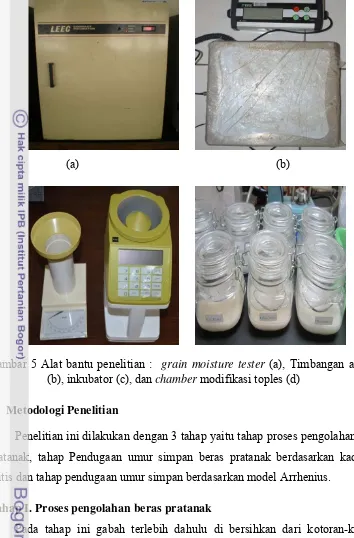

pengukusan gabah, steam boiler), thermometer, kompor gas, termokopel, timbangan analitik, grain moisture tester, mesin penggilingan milik petani di desa Marga Jaya tipe ICHI N50. Peralatan yang digunakan dalam penentuan umur

simpan adalah inkubator, desikator modifikasi toples, oven, Permatran W 3*31,

neraca analitik, cawan alumunium, hygrometer, sealer dan Whitennestester. Peralatan yang digunakan dalam penelitian ini dapat dilihat pada Gambar 4 dan 5.

(a) (b)

(a) (b)

Gambar 5 Alat bantu penelitian : grain moisture tester (a), Timbangan analitik (b), inkubator (c), dan chamber modifikasi toples (d)

C. Metodologi Penelitian

Penelitian ini dilakukan dengan 3 tahap yaitu tahap proses pengolahan beras

pratanak, tahap Pendugaan umur simpan beras pratanak berdasarkan kadar air

kritis dan tahap pendugaan umur simpan berdasarkan model Arrhenius.

Tahap I. Proses pengolahan beras pratanak

Pada tahap ini gabah terlebih dahulu di bersihkan dari kotoran-kotoran

seperti jerami, benda asing dan gabah hampa dengan menggunakan mesin

precleaner.

Gabah kering giling (GKG) yang telah disortasi direndam dalam air,

perendaman dilakukan dengan air hangat di dalam drum pada suhu 60oC selama

4, 6 dan 8 jam dengan terlebih dahulu melakukan penelitian pendahuluan

terserap ±30 %. Gabah yang telah direndam selanjutnya dikukus didalam tangki

pengukusan pada suhu 90oC selama 30 menit, sehingga diperoleh gabah yang

mengalami gelatinisasi dan sekam yang sedikit terbuka (pecah).

Gabah selanjutnya dikeringkan pada lantai jemur dengan memanfaatkan

panas sinar matahari sampai kadar air gabah mencapai 12-14%. Untuk lebih

jelasnya diagram alir proses pengolahan beras pratanak dapat dilihat pada Gambar

6.

Gambar 6 Diagram alir proses pengolahan beras pratanak Gabah GKG

Perendaman T=60oC selama 6 jam

Pengukusan(steaming) T=90oC selama 30 menit

Pengeringan , (KA = 12- 14 %)

Penggilingan Kontrol

Gabah pratanak

Beras kontrol Beras Pratanak

Pembersihan (Precleaning)

Analisis fisik dan kimia : Rendemen giling, kadar air, mutu giling, kadar abu, kadar lemak, kadar protein, kadar karbohidrat, kadar amilosa dan derajat keputihan.

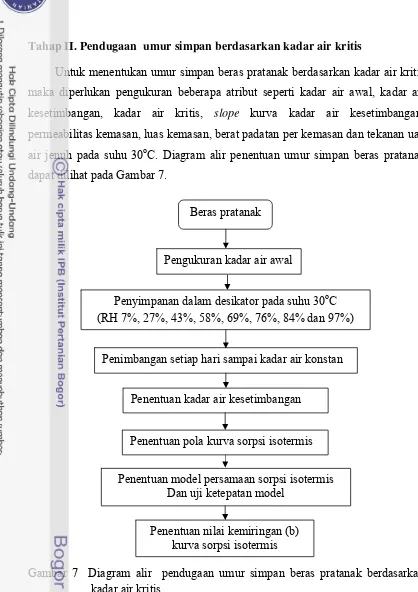

Tahap II. Pendugaan umur simpan berdasarkan kadar air kritis

Untuk menentukan umur simpan beras pratanak berdasarkan kadar air kritis

maka diperlukan pengukuran beberapa atribut seperti kadar air awal, kadar air

kesetimbangan, kadar air kritis, slope kurva kadar air kesetimbangan, permeabilitas kemasan, luas kemasan, berat padatan per kemasan dan tekanan uap

air jenuh pada suhu 30oC. Diagram alir penentuan umur simpan beras pratanak

dapat dilihat pada Gambar 7.

Gambar 7 Diagram alir pendugaan umur simpan beras pratanak berdasarkan kadar air kritis

a. Penentuan kadar air kesetimbangan (Me)

Penentuan kadar air kesetimbangan diawali dengan melarutkan garam

tertentu hingga jenuh atau tidak larut kembali. Garam yang digunakan antara lain

NaOH, KF, K2CO3, NaBr, KI, NaCl, KCl dan K2SO4. Sebanyak 200 ml larutan

garam jenuh dimasukkan kedalam chamber yang di modifikasi untuk mengatur Beras pratanak

Pengukuran kadar air awal

Penyimpanan dalam desikator pada suhu 30oC (RH 7%, 27%, 43%, 58%, 69%, 76%, 84% dan 97%)

Penentuan nilai kemiringan (b) kurva sorpsi isotermis

Penimbangan setiap hari sampai kadar air konstan

Penentuan kadar air kesetimbangan

Penentuan pola kurva sorpsi isotermis

RH ruangan (chamber modifikasi toples). Sekitar ±5 gram sampel diletakkan pada cawan almunium yang telah diketahui beratnya. Cawan berisi sampel tersebut

diletakkan di dalam chamber yang telah berisi larutan garam jenuh. Chamber

kemudian disimpan pada suhu ruang (30±1oC) dan sampel ditimbang secara

periodik tiap 24 jam hingga mencapai bobot yang konstan yang berarti kadar air

kesetimbangan telah tercapai (Arpah, 2001). Menurut Adawiyah (2006), bobot

yang konstan ditandai dengan selisih bobot antara tiga kali penimbangan tidak

lebih dari 2 mg/g untuk sampel yang disimpan pada RH dibawah 90% dan tidak

lebih dari 10 mg/g untuk sampel yang disimpan pada RH diatas 90%. Sampel

yang telah mencapai bobot konstan kemudian diukur kadar airnya berdasarkan

AOAC 2005. Nilai RH dan larutan garam jenuh yang digunakan dapat dilihat

pada Tabel 9.

Tabel 9 Nilai RH dan aw dari larutan garam jenuh yang digunakan (Suhu 30oC)

No Larutan garam jenuh RH (%) aw

Penentuan kurva sorpsi isotermis dibuat dengan cara memplotkan nilai kadar

air kesetimbangan hasil percobaan dengan nilai kelembaban relatif (RH) atau

aktivitas air (aw). Labuza (1982) menyatakan bahwa aktivitas air suatu bahan

pangan dapat dihitung dengan membandingkan tekanan uap air bahan (P) dengan

tekanan uap air murni (Po) pada kondisi sama atau dengan membagi kelembaban

relatif keseimbangan (equilibrium relative humidity = ERH) lingkungan dengan nilai 100. Rumus aw tersebut adalah:

100

ERH Po

P