DAFTAR ISI

ABSTRAK ABSTACT

KATA PENGANTAR DAFTAR ISI

DAFTAR NOTASI DAN SINGKATAN DAFTAR GAMBAR

DAFTAR TABEL DAFTAR GRAFIK

BAB I PENDAHULUAN 1.1 Latar Belakang 1.2 Tujuan Penulisan 1.3 Permasalahan 1.4 Lingkup Penelitian 1.5 Metode Penulisan 1.6 Manfaat Penulisan

2.2 Karakteristik Material Dalam Proses Daur Ulang Beton 2.3 Sifat-sifat Beton Segar

2.4 Kekuatan Beton

2.4.1 Faktor-faktor Yang Mempengaruhi Kekuatan Beton 2.4.2 Perawatan Beton

2.5 Metode Perhitungan dan Langkah Mix Desain

BAB III METODE ANALISIS

3.1 Perancangan Campuran Beton Berdasarkan (SK SNI – 15 – 1990 – 30) atau (ACI – 211.1 -91)

3.2 Penentuan Jumlah Sampel 3.3 Shieve Analisis Kapur

3.4 Estimasi biaya yang diperlukan untuk melakukan penelitian 3.5 Metodelogi pengujian

3.6 Hipotesa

3.7Langkah-langkah Pembuatan Benda Uji

BAB IV PELAKSANAAN PENELITIAN BETON DAN PEMBAHASAN HASIL PENGUJIAN

4.1 Persiapan alat dan bahan 4.2 Pengujian Agregat

4.2.1 Pengujian agregat halus

4.2.1.1Analisa ayakan agregat halus

4.2.1.2Penentuan Berat Isi dan Rongga Agregat Halus

4.2.1.3Penentuan bobot jenis dan penyerapan air agregat halus

4.2.1.4Penentuan butir halus lebih kecil dari 75μm dalam agregat halus

4.2.1.5Penentuan kadar zat organik agregat halus 4.2.2 Pengujian agregat kasar (kerikil)

4.2.2.1Analisa ayakan agregat kasar

4.2.2.2Penentuan bobot jenis dan penyerapan air agregat kasar

4.2.2.3Penentuan Berat Isi dan Rongga Agregat Kasar

4.2.3 Pengujian Kapur

4.2.3.1Analisa ayakan kapur

4.2.3.2Penentuan bobot jenis dan penyerapan air kapur

4.3 Pembuatan sampel

4.3.1 Persiapan alat dan bahan 4.3.1.1Cetakan

4.3.1.5Alat uji slump

4.3.1.6Wadah adukan untuk contoh uji 4.3.1.7Ayakan

4.3.1.8Alat uji kadar udara 4.3.1.9Timbangan

4.3.1.10 Pengaduk beton

4.3.1.11 Contoh uji berbentuk kubus

4.3.1.12 Ukuran benda uji yang disesuaikan dengan ukuran agregat

4.5.1 Jumlah benda uji 4.5.2 Temperatur 4.5.3 Semen 4.5.4 Agregat

4.5.5 Bahan tambahan untuk beton 4.6 Cara pembuatan

4.6.1 Pembuatan benda uji 4.6.2 Pemadatan

4.6.2.3Penggetaran 4.6.2.4Penyelesaian 4.7 Cara perawatan

4.7.1 penutupan setelah penyelesaian 4.7.2 pelepasan benda uji dari cetakan 4.7.3 perawatan benda uji

4.7.4 langkah-langkah pembuatan sampel 4.8Pembahasan Hasil Pengujian

4.8.1 Pengujian kuat tekan

4.8.2 Perbandingan analisa baiaya beton normal dengan beton campuran kapur

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan

5.2 Saran DAFTAR PUSTAKA LAMPIRAN – LAMPIRAN

DAFTAR NOTASI DAN SINGKATAN

BJ = Berat jenis Bt = Berat tempat

Fc’ = Kuat tekan beton, Mpa

fcr =kuat tekan beton rata-rata

Fy = Tegangan luluh baja tulangan yang disyaratkan, Mpa

G = Massa agregat halus, kg

Gg = Berat silinder + isi gembur

Gp = Berat silinder + isi padat

JKP = Jenuh kering permukaan

K = Konstanta

k = konstanta, yang tergantung pada derajat kepercayaan

M = Bobot isi agregat halus, kg/m³ (kg/lt)

Mg = Berat isi gembur

Mp = Berat isi padat

R = % rongga

s = nilai deviasi standar

S = Berat jenis dalam keadaan kering oven

V = Volume kubus

Vs = Volume silinder ukur m³ (liter)

ΣV = Jumlah volume benda uji

W = Kerapatan air

Wh = Perkiraan jumlah air untuk agregat halus

DAFTAR GAMBAR

Gambar

1. Diagram alur penulisan penelitian 2. Proses pembuatan semen portlad 3. Metodelogi pengujin

4. Kemungkinan kerusakan yang terjadi pada kuat tekan 5. Saringan (ayakan)

6. Slinder ukur

7. Picnometer dan Desikator 8. Cairan NaOH 3%

9. Kapur

10. Cetakan beton (kubus) 11. Kerucut Abrams (slump test) 12. Timbangan

13. Mesin pengaduk (molen) 14. Semen Portland (PCC) 15. Pasir

16. Kerikil

17. Benda uji setelah perendaman 18. Kerucut Abrams (slump test) 19. Pengujian kuat tekan

DAFTAR TABEL

Tabel Halaman

Empat senyawa dasar pembentuk semen portland II-3 2.1 Klasifikasi NHL&HL menurut BS EN 459-1:2001 II-5

2.2 Kandungan kimia bahan kapur II-5

3.1 Mutu pelaksanaan diukur dengan deviasi standar III-2 (PBI - 1971 pasal 3.3.1 ayat 1)

3.2 Faktor pengali untuk deviasi standar bila data yang III-2 tersisa kurang dari 30 buah

3.3 Kuat tekan rata-rata perlu jika tidak tersedia untuk III-2 menetapkan deviasi standar

(dari tabel 5 SNI 03-2847-2002)

3.4 Perkiraan kekuatan tekan (Mpa) beton dengan faktor III-4 air semen 0,5 dan jenis semen dan agregat kasar

yang bisa dipakai di indonesia

3.5 Persyaratan jumlah semen minimum dan faktor air III-6 semen maksimum untuk berbagai macam pembetonan

dalam lingkungan khusus

3.6 Nilai slump yang disarankan untuk berbagai jenis III-7 konstruksi

3.7 Perkiraan kadar air bebas (kg/m3)yang dibutuhkan III-7 untuk beberapa tingkat kemudahan pengerjaan adukan

3.8 Daftar isian perencanaan campuran beton III-12 3.9 Proporsi campuran beton untuk setiap 1m3 dengan III-13

kuat tekan 17,5 N/mm2 pada umur 28 hari sebelum dikoreksi

3.10 Proporsi campuran beton untuk setiap 1m3 dengan III-14 kuat tekan 17,5 N/mm2 pada umur 28 hari setelah

dikoreksi

3.11 Jumlah benda uji setiap umur III-15

3.12 Proporsi campuran III-18

3.13 Perkiraan harga bahan untuk beton normal dengan volume 0,162m3

III-19

4.1 Perhitungan hasil uji agregat IV-3

4.2 Hasil pengujian gumpalan lempung IV-3

4.3 Ukuran saringan satndar ASTM IV-5

4.4 Hasil uji saringan agregat halus IV-7

4.5 Ukuran kapasitas saringan IV-8

4.6 Hasil pengujian berat isi dan rongga agregat halus IV-10 4.7 Hasil pengujian berat jenis dan rongga agregat halus IV-14 4.8 Penentuan besar butir halus lebih kecil dari 75μm IV-16

dalam agregat halus

4.9 Hasil pengujian kadar organik IV-18

4.10 Hasil saringn agregat kasar IV-19

4.12 Hasil pengujian berat isi dan rongga agregat kasar IV-25

4.13 Ukuran cetakan contoh uji beton IV-30

4.14 Ukuran benda uji berbentuk prisma IV-34

4.15 Nilai slump berdasarkan hasil pengujian beton segar IV-41 4.16 Jumlah lapisan pada pembuatan benda uji IV-43 4.17 Diameter batang penusuk dan jumlah tusukan pada IV-44 pencetakan benda uji

4,18 Jumlah lapisan pada pembuatan benda uji IV-53 4,19 Diameter batang penusuk dan jumlah tusukan pada IV-54 pencetakan benda uji

4.20 Pengujian kuat tekan umur 3 hari IV-58

4.21 Pengujian kuat tekan umur 7 hari IV-59

4.22 Pengujian kuat tekan umur 14 hari IV-60

4.23 Pengujian kuat tekan umur 28 hari IV-61

4.24 Perkiraan harga bahan untuk beton normal IV-61 4.25

4.26

4.27

Perkiraan harga bahan untuk beton campuran 10% kapur

Perkiraan harga bahan untuk beton campuran 10% kapur

Perkiraan harga bahan untuk beton campuran 10% kapur

IV-61

IV-62

DAFTAR GRAFIK

Grafik Halaman

Hububgan antara kuat tekan faktorair semen III-5

Batas gradasi pasir no. 1 III-9

Batas gradasi pasir no. 3 III-9

Batas gradasi pasir III-10

Batas gradasi kerikil/koral III-10

Kuat tekan beton pada umur 3 hari IV-58

Kuat tekan beton pada umur 7 hari IV-59

Kuat tekan beton pada umur 14 hari IV-60

Kuat tekan beton pada umur 28 hari IV-61

KATA PENGANTAR

Dengan mengucapkan syukur kepada Allah SWT atas segala nikmat, rahmat dan karunian-Nya, sehingga dengan segala usaha dan kemampuan yang ada penulis dapat menyelesaikan skripsi yang berjudul “ANALISIS BETON K-175 DENGAN CAMPURAN KAPUR UNTUK MENGURANGI SEMEN”.

Adapun skripsi ini ditujukan untuk memenuhi salah satu syarat kelulusan pada Program Strata Satu (S1) pada Fakultas Teknik & Ilmu Komputer Jurusan Teknik Sipil UNIVERSITAS KOMPUTER INDONESIA.

Tanpa dorongan dan bimbingan dari berbagai pihak, tidaklah mungkin skripsi ini dapat diselesaikan dengan baik. Terima kasih yang tidak akan pernah habis kepada Orang tua, Kakak-kakak dan keponakanku yang selalu memberikan doa, dukungan baik moril ataupun materil, tanpa batasan waktu mereka telah memberikan segalanya. Dan tak lupa juga dengan segala kerendahan hati penulis mengucapkan terimakasih kepada :

1. Bpk Dr. Ir Eddy Suryanto Soegoto, Msc, selaku Rektor Universitas Komputer Indonesia.

2. Bpk Prof Dr Ir Ukun Sastra Prawira Msc, selaku Dekan Fakultas Teknik dan Ilmu Komputer.

3. Bpk Yatna Supriyatna, ST., MT. selaku Ketua Jurusan Teknik Sipil Universitas Komputer Indonesia dan selaku pembimbing yang selalu memberikan pengarahan, petunjuk serta waktu dalam penyelesaian skripsi ini. 4. Bpk. Y. Djoko Setiyarto, ST., MT. selaku Dosen Wali Teknik Sipil angkatan

5. Bpk.. Ahmad Fachruddin, ST., MT. atas dorongan semangatnya. 6. Bpk Donie Aulia, ST., MT. atas dorongan semangatnya.

7. Ibu Alis, selaku sekretariat Jurusan Teknik Sipil Universitas Komputer Indonesia

8. Teman-teman seperjuangan ’04 TS ’01, atas semangat, bantuan dan dukungannya kalian adalah yang terbaik.

9. Kakak-kakak dan adik-adik angkatan Jurusan Teknik Sipil, atas dukungannya.

10.Para pembimbing di laboratorium Balai Jembatan dan Bangunan Pelengkap, atas bimbingan dan pengalamannya.

11.Kaka’& Tita atas bantuan dan semangatnya.

12.Semua pihak yang telah membantu dalam penyusunan tugas akhir ini ini yang tidak mungkin penulis sebutkan satu persatu.

Besar harapan penulis semoga tugas akhir ini dapat berguna bagi pihak yang memerlukannya, Amin.

Bandung, Juli 2008

BAB II

STUDI PUSTAKA

2.1Beton

Beton terbuat dari campuran homogen dengan perbandingan tertentu yang terdiri dari semen, agregat halus, agregat kasar, dan air serta dapat ditambahkan pula dengan bahan campuran tambahan lainnya jika dianggap perlu. Sebelum mengeras beton semula berbentuk seperti pasta/bubur sehingga memudahkan dalam pengerjaan dan pengangkutan. Setelah dituang dalam cetakan, beton harus dipadatkan agar setelah mengering dan terjadi pengerasan beton tidak terjadi keropos serta mempunyai karakteristik kekuatan dan keawetan seperti yang direncanakan.

Material ini telah digunakan sebagai bahan konstruksi sejak lama dan merupakan material yang paling banyak digunakan sebagai bahan konstruksi karena berbagai keuntungannya. Nilai kekuatan setara dengan daya tahan beton merupakan fungsi dari banyak faktor, diantaranya ialah nilai banding campuran dan mutu bahan susun, metode pelaksanaan pengecoran, pelaksanaan finishing, cuaca, dan kondisi perawatan pengerasannya.

batu dan mempunyai ukuran 5-40 mm. Nilai kuat tekan beton relatif lebih tinggi dibandingkan dengan kuat tariknya, dan beton merupakan bahan bersifat getas.

2.1.1 Semen

Semen yang digunakan untuk bahan beton adalah Semen Portland, berupa semen hidraulik yang berfungsi sebagai bahan perekat bahan susun beton.

Semen Portland yang dipakai harus memenuhi syarat SII 0013-81 dan Peraturan Umum Bahan Bangunan Indonesia (PUBI), sementara Semen Portland Pozzolan harus memenuhi syarat SII0132-75. Ada beberapa tipe Semen Portland antara lain, Semen Portland tipe I, II, III, IV, V.

¾ Semen Portland tipe I adalah semen sebaguna yang digunakan pada pekerjaan konstruksi biasa.

¾ Semen Portland tipe II adalah semen modifikasi yang mempunyai panas hidrasi yang lebih rendah daripada semen tipe I dan memiliki ketahanan terhadap sulfat yang cukup tinggi.

¾ Semen Portland tipe III adalah semen dengan kekuatan awal yang tinggi akan menghasilkan, dalam waktu 24 jam, beton dengan dua kali kekuatan semen tipe I. Semen jenis ini memiliki panas hidrasi yang lebih tinggi.

¾ Semen Portland tipe IV adalah semen dengan panas hidrasi yang rendah yang menghasilkan beton yang melepaskan panas dengan sangat lambat. Semen jenis ini digunakan untuk struktur-struktur beton yang sangat besar.

Semen Portland terutama mengandung kalsium dan almunium silika.

Empat senyawa dasar pembentuk semen Portland.

Nama senyawa Rumus kimai Singkatan dalam idustri

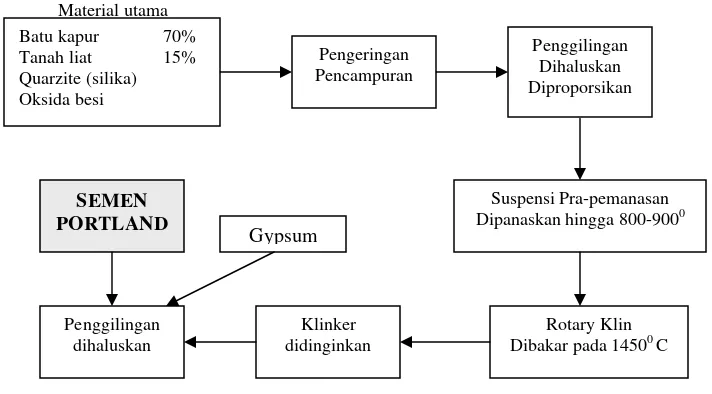

Proses pembuatan semen portland ditunjukkan pada gambar 2.1. secara detail proses tersebut meliputi ;

Bahan mentah dari quarri dihaluskan hingga dapat diaduk dengan rata. Gunungan batu dimasukkan ke dalam crusher dan mengalami penggilingan pertama menghasilkan batu menjadi sebesar 15 cm. kemudian batu dimasukkan kedalam hammer mill sehingga menghasilkan batu berukuran 7.5 cm. bahan mentah dicampur sehingga menghasilkan bahan mentah yang seragam komposisi kimianya. Bahan mentah dimasukkan ke dalam kiln dan dipanaskan hingga semua kelengasan keluar sebagai uap air. Bahan kering dipanaskan sampai temperatur dekarbonasi (pelepasan CO2 dari material) dan kalsinasi (mengoksidasi material sebelum temperatur leleh),

Material utama Dipanaskan hingga 800-9000

Gambar 2.1 Proses pembuatan semen portland

2.1.2 Kapur

Kapur atau hydraulic lime merupakan material konstruksi tradisional yang merupakan perekat hidraulik utama yang digunakan pada mortar sebelum dikembangkannya semen portland pada tahun 1824. Bahan ini telah digunakan sejak lama setidaknya mulai dari zaman Romawi. Istilah hidraulik digunakan untuk menggambarkan bahan yang akan mengeras di dalam air akibat hidrasi kimia antara kalsiun hidroksida dengan alimuna yang menghasilkan senyawa-senyawa pembentuk kekuatan bahan ini.

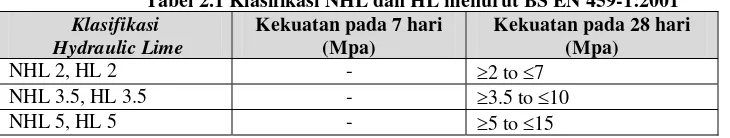

Tabel 2.1 Klasifikasi NHL dan HL menurut BS EN 459-1:2001 Klasifikasi

Hydraulic Lime

Kekuatan pada 7 hari (Mpa)

Kekuatan pada 28 hari (Mpa)

NHL 2, HL 2 - ≥2 to ≤7

NHL 3.5, HL 3.5 - ≥3.5 to ≤10

NHL 5, HL 5 - ≥5 to ≤15

Di Indonesia, cadangan kapur terdapat cukup bayak. Cadangan kapur di Jawa Barat menurut Dinas Pertambangan dan Energi adalah sebesar 1.22.400.323 m3 yang tersebar di beberapa kabupaten di Jawa Barat, seperti Kabupaten Bandung, Kabupaten Majalengka, Kabupaten Cirebon, dan lain-lain. Kandungan kimia yang terdapat dalam Tabel 2.2.

Tabel 2.2 Kandungan Kimia Bahan Kapur Parameter Kadar (%)

Jenis kapur yang dipergunakan untuk percobaan ini adalah Kapur Tohor yakni kapur yang berasal dari pembakaran batuan kapur.

2.1.3 Agregat

Agregat untuk beton harus memenuhi ketentuan dari “Mutu dan Cara Uji Agregat Beton” dalam SII 0052-80 , dan PBI 89 menyebutkan ASTM C330 tentang “Standar specification for Concrete Agregate”.

Untuk mencapai kekuatan beton yang baik perlu diperhatikan kepadatan dan kekerasan masanya, karena pada umumnya semakin keras massa agregat maka semakin tinggi kekuatan dan durability-nya (daya tahan terhadap penurunan mutu akibat pengaruh cuaca). untuk membentuk massa padat diperlukan susunan gradasi butiran agregat yang baik. Disamping bahan agregat harus mempunyai kekerasan, sifat kekal, tidak bersifat reaktif terhadap alkali, dan tidak mengandung bagian-bagian kecil (< 70 micron) atau lumpur. Nilai kekuatan beton yang dicapai sangat ditentukan oleh mutu bahan agregat ini.

2.1.4 Air

Air yang digunakan dalam proses pembuatan beton harus bersih, tidak boleh mengandung minyak, asam alkali, garam-garam, zat organik atau bahan-bahan lain yang bersifat merusak beton. Air yang sebaiknya dipakai air tawar bersih yang bisa diminum. selain itu proporsi air yang digunakan akan mempengaruhi kekuatan beton dan proses pengerjaannya.

Peraturan penggunaan air dalam pembuatan beton terdapat dalam SNI-03-2847-2002 dalam pasal 5.4 ayat 1 s/d 3 mensyaratkan sebagai berikut :

2. Air pencampur yang digunakan pada beton prategang atau beton yang didalamnya tertanam logam alumunium, termasuk air bebas yang terkandung dalam agregat, tidak boleh mengandung ion klorida dalam jumlah yang membahayakan. [pasal 6.4 (1) SNI-03-2847-2002]

3. Air yang tidak dapat diminum tidak boleh digunakan, kecuali ketentuan berikut terpenuhi :

1) Pemilihan proporsi campuran beton yang menggunakan air dari sumber yang sama 2) Hasil pengujian pada umur 7 hari dan 28 haru pada uji kubus uji mortar yang dibuat

dari adukan air yang tidak dapat diminum harus mempunyai kekuatan sekurang-kurangnya sama dengan 90% dari kekuatan benda uji yang dibuat dari air yang dapat diminum. Perbandingan uji kekuatan tersebut harus dilakukan pada adukan serupa, terkecuali pada air pencampur yang dibuat dan diuji dengan “metoda uji kuat tekan untuk mortar semen hidrolis”

2.2Karakteristik material dalam proses pencampuran beton.

Dalam melakukan penelitian ini kita perlu mengetahui karakteristik dari kapur yang akan digunakan sebagai pengganti semen. Untuk mengetahui karakteristik kapur meliputi hal-hal sebagai berikut:

a. Menyiapkan kapur.

b. Ukuran awal kapur (yang ada di pasaran).

c. Ukuran kapur yang digunakan di laboraturium beton. a. Menyiapkan kapur

b. Ukuran awal dari kapur.

c. Ukuran kapur yang ada di pasaran biasanya sudah berbentuk serbuk jadi tidak perlu melakukan penghalusan.

d. Ukuran kapur yang digunakan di laboraturium beton.

Kapur yang akan dipakai dalam penelitian ini tidak perlu dihaluskan terlebih dahulu, karena kapur yang dipakai untuk penelitian beton sudah berukuran mendekati ukuran semen yang biasa dipakai dalam pembuatan beton.

2.3Sifat – Sifat Beton Segar

Ada beberapa sifat-sifat beton yang perlu diketahui secara detail antara lain: kemudahan pengerjaan / workability pada beton segar, homogenitas, kekuatan beton, keawetan beton, dan stabilitas bentuk beton.

Seperti yang telah diketahui sifat-sifat beton keras seperti : kekakuan (strength), stabilitas volume (volume stability), durabilitas (durability) sangat dipengaruhi oleh derajat pemadatan beton.

Oleh karena itu, beton segar harus mempunyai sifat-sifat konsistensi dan kelecakan yang sedemikian rupa agar beton dapat dipadatkan, diangkut, ditempatkan dan diselesaikan

(finishing) dengan cukup mudah tanpa mengalami segregasi.

2.4Kekuatan Beton

atau momen dilakukan dengan cara menguji benda uji yang berbentuk kubus atau silinder. Benda uji yang akan diperiksa harus direndam di dalam air hingga saat waktu pengujian, dan baru dapat diangkat dan dikeluarkan ketika akan dilakukan pengujian. Benda uji harus segera diuji setelah dikeluarkan dari bak perendaman.

Kekuatan merupakan sifat terpenting dari beton, meskipun demikian dalam beberapa hal sifat-sifat durabilitas/ketahanan, impermeabilitas/kekedapan, dan stabilitas volume lebih penting. Kekuatan beton merupakan parameter yang dapat memberikan gambaran secara umum mengenai kualitas beton itu sendiri, karena kekuatan berkaitan langsung dengan kondisi struktur dalam pasta semen.

Faktor utama yang berkaitan dengan kekuatan beton adalah porositas (porosity), yaitu volume relatif pori-pori atau rongga dalam pasta semen. Faktor lain dapat berasal dari agregat yang dapat mengandung cacat dan dapat menjadi pemicu timbulnya retak pada bidang kontak antara agregat dan pasta semen. Perhitungan nilai aktual porositas dan retak sulit untuk dilakukan. Dari segi praktis, studi empiris (pendekatan) pada faktor-faktor / unsur-unsur yang mempunyai efek terhadap kekuatan beton lebih diperlukan.

2.4.1 Faktor-faktor yang mempengaruhi kekuatan beton

agregat maupun pada adukan ketika proses kehancuran akan terjadi pada agregatnya. Agregat yang bersih akan memberikan daya lekatan antara agregat dan semen yang lebih baik bila dibandingkan dengan agregat yang kurang bersih.

Pemeliharaan yang baik akan menyumbangkan kekuatan akhir yang baik, dengan demikian peran pelaksanaan pekerjaan juga sangat berperan dalam menciptakan beton yang berkualitas tinggi. Demikian juga halnya peralatan, dapat menunjang upaya pembuatan beton dengan kekuatan tinggi.

Keawetan beton akan berkurang apabila terjadi korosi pada tulangan, terjadi pengerutan, serangan kimiawi, pukulan / benturan pada beton serta tidak stabilnya agregat sehingga menimbulkan retakan pada beton. Secara umum faktor-faktor yang mempengaruhi kekuatan beton adalah :

1. Faktor lingkungan

− Kondisi beton tersebut akan ditempatkan − Temperature dan kelembaban

− Gas-gas hasil pembuangan pabrik seperti CO2, CO3

− Kimiawi seperti, sulfat dalam air tanah, air laut, air asam, alkali 2. Faktor komposisi dari bahan pembentuknya

− Tipe semen dan jenis agregat yangdigunakan − Perbandingan air / semen

− Iteraksi antara semen dan agregat − Tebal selimut beton.

Perawatan beton / curring bertujuan agar mendapatkan suatu benda uji yang memiliki kekuatan tekan, karakteristik yang sesuai dengan yang telah ditentukan dalam mix desain. Perawatan beton adalah memelihara kelembaban dan suhu beton selama masa tertentu segera setelah beton selesai di cor sehingga sifat-sifat beton yang diinginkan dapat berkembang dengan baik. Perawatan beton sangat berpengaruh pada sifat-sifat beton keras seperti keawetan, kekuatan, sifat rapat air, ketahanan abrasi, stabilitas volume dan ketahanan terhadap pembentukan serta pencairan dan terhadap garam-garam pencair es.

Supaya perawatan beton dapat dilakukan dengan baik, harus diperhatikan dua hal berikut: − Mencegah kehilangan kelembaban (air) dari adukan

− Memelihara temperatur untuk jangka waktu tertentu Beberapa metode untuk perawatan beton antara lain:

1. Perawatan basah

Metode ini menggunakan penggenangan air diatas permukaan beton / direndam untuk di laboraturium, melapisi permukaan beton dengan plastik, karung basah, terpal, jerami, atau serbuk gergaji dan kertas kedap air. metode ini bertujuan untuk memberikan kelembaban pada beton selama proses hidarsi berlangsung. Umumnya jenis ini berlangsung dilapangan.

2. Perawatan kering

Metode ini bertujuan untuk membentuk selaput tipis pada permukaan beton sehingga dapat mencegah hilangnya air. Selaput yang terbentuk diperoleh dari campuran bahan kimia. perbedaan metode kering dengan metode basah adalah pada metode kering tidak menggunakan air.

Metode ini diberikan dengan memberikan uap panas (steam) atau mengguanakan bekisting yang dipanaskan. tujuan utama dari metode ini adalah memperoleh kuat tekan yang tinggi pada usia awal agar beton dapat segera digunakan, terutama untuk beton prategang, juga biasa digunakan di pabrik pembuat elemen pracetak, panel beton dan tiang pancang. Pada saat ini sudah banyak pembuatan beton dengan menambahkan zat aditif pada campuran beton agar cepat kering dan mengeras zat tersebut biasa disebut calbound.

2.5Metode perhitungan dan langkah Mix design

Penelitian ini menggunakan metode perhitungan berdasarkan (SK SNI – 15 – 1990 – 30) 1. Menentukan nilai kuat tekan beton yang direncanakan pada umur tertentu

2. Menentukan nilai deviasi standar 3. Menentukan nilai tambah

4. Menentukan kuat tekan beton rata-rata yang akan dicapai 5. Menentukan jenis semen yang akan digunakan

6. Menentukan jenis agregat kasar dan agregat halus 7. Menentukan faktor air semen

8. Menentukan faktor air semen maksimum 9. Menentukan nilai slump

10.Menentukan ukuran agregat maksimum 11.Menentukan kadar air bebas

13.Menentukan kadar semen maksimum 14.Menentukan kadar semen minimum

15.Menentukan faktor air semen yang disesuaikan 16.Menentukan zona susunan gradasi agregat halus 17.Menentukan persentase pasir

18.Menentukan berat jenis relatif agregat 19.Menentukan berat jenis beton

20.Menentukan kadar agregat gabungan 21.Menentukan kadar agregat halus 22.Menentukan kadar agregat kasar 23.Koreksi proporsi campuran

24.Buatlah campuran uji, ukur dan catatlah besarnya slump serta kekuatan tekan yang sesungguhnya.

Langkah-langkah dalam pembuatan mix design 1. Analis saringan agragat halus

2. Analisa saringan agregat kasar 3. Analisa saringan serbuk kapur

4. Penentuan bobot isi gembur agregat halus 5. Penentuan bobot isi gembur agregat kasar 6. Penentuan bobot isi padat agregat halus 7. Penentuan bobot isi padat agregat kasar

9. Penentuan berat jenis dan kadar air agregat kasar 10.Penentuan kadar lumpur agregat kasar

11.Penentuan kadar lumpur agregat halus 12.Pembuatan benda uji

13.Pengujian kuat tekan

Pengerjaan campuran beton sendiri meliputi: 1. Persiapan alat dan bahan

2. Membuat adukan kering yang terdiri atas campuran semen, pasir dan kerikil sesuan perbandingan berat dan volume yang dibutuhkan untuk mendisain beton.

3. Masukan adukan kering tersebut kedalam mesin pengaduk (mixer), kemudia tambahkan air dengan volume yang sesuai dengan hasil perhitungan mix desain, aduk hingga tercampur rata.

4. Kemudian menentukan slump untuk melihat kehomogenan dari agregat yang telah diaduk.

5. Jika slump test sesuai dengan yang disayaratkan dalam perencanaan. Maka masukan adukan pada cetakan benda uji sedikit demi sedikit, untuk mendapatkan hasil yang baik.

6. Kemudian padatkan cetakan tersebut dengan menggunakan meja penggetar agar mendapat hasil cetakan yang baik.

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Kesimpulan yang dapat diambil dari penelitian ini adalah:

a. Dilihat dari kandungan semen selama masa pemeliharaan beton mengeluarkan zat kapur dan pada penelitian ini ditambah kapur membuat beton kelebihan zat kapur yang cukup besar mengakibatkan kuat tekan beton dengan campuran kapur(10%:225.48kg/cm2, 20%:185.19kg/cm2 ,30%:160.30kg/cm2) lebih rendah di bandingkan beton normal (258.96kg/cm2)

b. Namum jika dilihat dari segi biaya beton dengan campuran 20% kapur lebih murah (Rp. 24.730,-) dibandingkan dengan beton normal (Rp. 27.700,-) hal ini dikarenakan pemakaian semen pada beton dengan campuran kapur relatif sedikit.

c. Kehancuran beton dengan campuran kapur selama uji kuat tekan lebih hancur dibandingkan beton normal.

d. Berat beton normal.lebih ringan dibandingkan dengan beton campuran kapur

f. Dilihat dari nilai slump beton dengan campuran kapur mempunyai nilai slump yang tidak jauh berbeda dengan nilai slump beton normal.

5.2 Saran

Setelah menganalisa hasil penelitian serta kesimpulan diatas, maka didapat beberapa saran yang sekiranya berguna bagi kalangan praktisi maupun kalangan akademik, yang membaca skripsi ini, berikut beberapa saran dari penulis. Bila beton dengan campuran kapur ini masih akan dipergunakan sebaiknya ditambah dengan campuran yang mengandung silica seperti batuan silica, batu bata, dll. Karena bila kapur dicampur dengan zat silica akan menghasilkan senyawa baru yang dapat menaikkan kuat tekan beton tersebut

Semoga hal di atas dapat menjadi bahan pertimbangan dalam upaya meningkatkan kinerja kita sebagai Civil Engginering.

DAFTAR PUSTAKA

Nugraha paul, antoni, 2007: Teknologi Beton , Jakarta : Andi

Allen, Edward, 2005, Dasar-dasar Konstruksi Bangunan Bahan-bahan dan Metodenya, Jakarta : Erlangga

SNI T-15-1990-03 : Tata Cara Pembuatan Rencana Campuran Beton Normal, Bandung : LPMB

Tirta, Danu G, 1999, (Diktat Kuliah) Teknologi Beton Lanjut, Bandung : Universitas Katolik Parahyangan.

Rosman Ir, Ahmad, 2007, Bahan Bangunan Sebagai Dasar Pengetahuan, Jakarta ; Bangun cipta

Nawy, Edward G, 1998, Beton Bertulang: Suatu Pendekatan Dasar, Bandung : Refika Aditama.

Departemen Perindustrian Balai Besar Bahan dan Barang Teknik Laboratorium Beton, Panduan Praktikum Teknologi Beton ( Uji Fisik NDT & Mix Design), Bandung : Departemen Perindustrian Balai Besar Bahan dan Barang Teknik Laboratorium Beton.

Amri Sjafei, 2005, Teknologi Beton A-Z, Jakarta : Yayasan JONH HI-TECH IDETAMA McCormac, Jack C (2004), “Desain Beton Bertulang Edisi Kelima ”, Erlangga.

Kjaer Ulla, Msc, Bandung, RHO Tatacara Rancangan Campuran Beton, 1979 : Dinas Pekerjaan Umum.

Balai Jembatan dan Bangunan Pelengkap Jalan, Panduan Pengujian Agregat dan Pembuatan Beton : Pusat Penelitian dan Pengembangan Jalan dan Jembatan. Wardoyo, Dodo, Dkk, 2004, Laporan Praktikum Pengujian Bahan Dan Beton, Bandung

Universitas Komputer Indonesia.

Diktat Kuliah Teknologi Bahan Konstruksi, Universitas Komputer Indonesia