STUDI EKSPERIMENTAL PERILAKU MEKANIK BALOK

BETON BERTULANG DENGAN SUBSTITUSI ABU

CANGKANG KELAPA SAWIT

TUGAS AKHIR

Diajukan untuk Melengkapi Syarat Penyelesaian

Pendidikan Sarjana Teknik Sipil

Disusun oleh :

M. HAFIZ

08 0404 081

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

ABSTRAK

Semen portland (portland cement) adalah bahan pengikat yang perannya sangat penting dan paling banyak digunakan dalam pekerjaan beton. Namun, kegiatan produksi semen selain memberikan banyak manfaat terutama di bidang konstruksi, juga dapat menjadi ancaman ekologis yang serius. Menurut International Energy Authority: World Energy Outlook, produksi semen portland adalah penyumbang karbon dioksida sebesar 7% dari keseluruhan karbon dioksida yang dihasilkan oleh berbagai sumber. Ide yang sering muncul akhir-akhir ini adalah pemanfaatan limbah industri maupun limbah rumah tangga yang bersifat pozolan. Abu cangkang kelapa sawit merupakan limbah dari pengolahan kelapa sawit yang mengandung banyak silika, dimana senyawa tersebut berperan penting dalam pengikatan agregat.

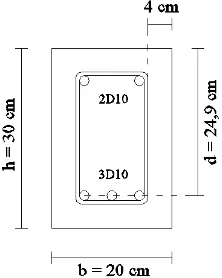

Penelitian ini menggunakan 2 buah benda uji balok beton bertulang berdimensi 20 x 30 x 220 cm, dengan tulangan tekan 2D10 dan tulangan tarik 3D10. Balok pertama merupakan balok beton bertulang normal dan yang lain merupakan balok beton bertulang dengan substitusi abu cangkang kelapa sawit terhadap semen sebesar 2,5%. Pemilihan variasi substitusi 2,5% dilakukan berdasarkan hasil pengujian beton silinder yang dilakukan sebelumnya. Pengujian beton silinder antara lain pengujian kuat tekan, kuat tarik belah dan absorbi beton. Adapun variasi substitusi abu cangkang kelapa sawit yang digunakan adalah 0%, 2,5%, 5% dan 7,5%.

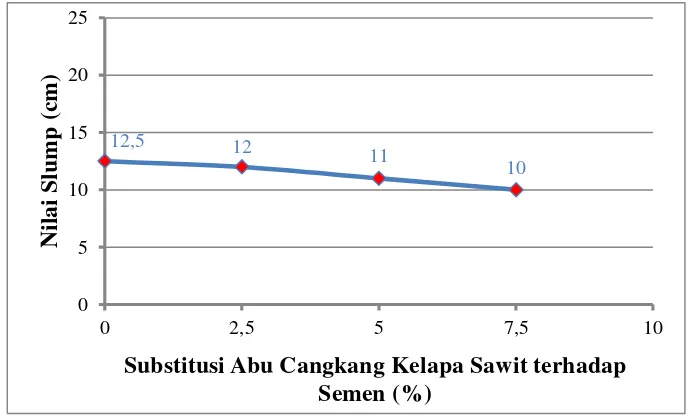

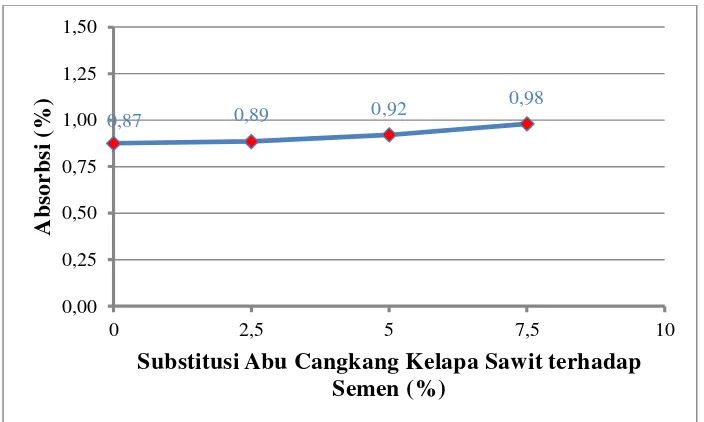

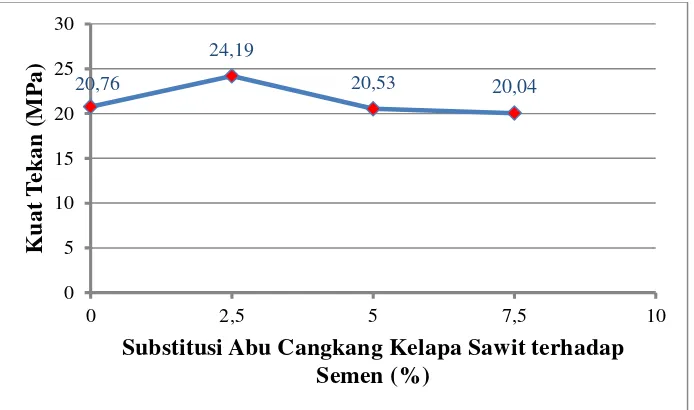

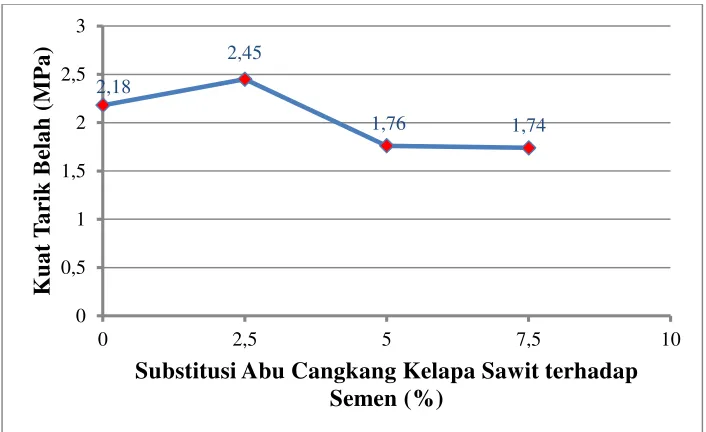

Dari hasil pengujian beton silinder diperoleh penurunan nilai slump dan kenaikan absorbsi beton seiring dengan bertambahnya kadar abu cangkang kelapa sawit sebagai substitusi semen. Peningkatan kuat tekan terjadi pada variasi 2,5% (24,19 MPa), sedangkan variasi 5% (20,53 MPa) dan 7.5% (20,04 MPa) kuat tekan beton menurun terhadap beton normalnya (20,76 MPa). Kuat tarik belah meningkat pada variasi substitusi 2,5% (2,45 MPa), sedangkan pada variasi substitusi 5% (1,76 MPa) dan 7,5% (1,74 MPa) kuat tarik belah menurun jika dibandingkan dengan beton normalnya (2,18 MPa). Beban runtuh balok beton bertulang normal sebesar 7,465 ton dan pada balok substitusi abu cangkang kelapa sawit 2,5% sebesar 6,932 ton. Pada balok substitusi abu cangkang kelapa sawit terjadi kenaikan lendutan rata-rata sebesar 14% terhadap Balok normal.

KATA PENGANTAR

Syukur Alhamdulillah saya panjatkan atas kehadirat Allah SWT yang telah

melimpahkan rahmat dan karunia-Nya kepada saya, sehingga tugas akhir ini dapat diselesaikan dengan baik. Tugas akhir ini merupakan syarat untuk mencapai gelar sarjana Teknik Sipil bidang struktur Departemen Teknik Sipil Fakultas Teknik

Universitas Sumatera Utara, dengan judul “Studi Eksperimental Perilaku

Mekanik Balok Beton Bertulang dengan Substitusi Abu Cangkang Kelapa

Sawit.”

Saya menyadari bahwa dalam menyelesaikan tugas akhir ini tidak terlepas dari dukungan, bantuan serta bimbingan dari berbagai pihak. Oleh karena itu, saya

ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada beberapa pihak yang berperan penting yaitu :

1. Ibu Nursyamsi, ST, MT selaku pembimbing, yang telah banyak memberikan dukungan, masukan, bimbingan serta meluangkan waktu, tenaga dan pikiran dalam membantu saya menyelesaikan tugas akhir ini.

2. Bapak Ir. Syahrizal, MT dan bapak M. Agung Putra Handana selaku Dosen Pembanding yang telah banyak memberikan kritik dan masukan.

3. Bapak Prof. Dr. Ing. Johannes Tarigan selaku Ketua Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

4. Bapak/Ibu seluruh staf pengajar Departemen Teknik Sipil Fakultas Teknik

5. Teristimewa dihati buat keluarga saya, terutama kepada kedua orang tua saya, Ayahanda Kesuma Wijaya dan Ibunda Mariana yang telah memberikan do’a, motivasi, semangat dan nasehat kepada saya. Terima kasih atas segala

pengorbanan, cinta, kasih sayang dan do’a yang tiada batas untuk saya.

6. Bapak Ir. Koresj Sirait, MT yang telah meluangkan waktu dan banyak

memberikan bantuan, serta masukan kepada saya dalam menyelesaikan tugas akhir ini.

7. Seluruh pegawai administrasi Departemen Teknik Sipil Fakultas Teknik

Universitas Sumatera Utara yang telah memberikan bantuan dalam penyelesaian administrasi.

8. Asisten Laboratorium Bahan Rekayasa, Fauzi, Rahmat, Prima, Reza, Hafiz dan Mas Subandi.

9. Untuk Saudara/i seperjuangan, Berry Kurniawan, Rumanto, Andy

Kurniawan, Tofandi Yumahira, Samuel S. Pakpahan, Rahmadsyah Yazid Putra, Aris Munandar, Muazzi, Dedial Eka Putra, Khatab, Alfrendi C B HST,

Sandro J. Gurning, T. Cut Ahmad Fadil, M. Harry Yusuf, Ibnu Syifa, Fachrurrozi, Michael Mario Sinaga, Luhut Parulian, Khaidir Hafiz, serta mahasiswa angkatan 2008 lainnya. Adik-adik mahasiswa angkatan 2010,

Fazrai Ari Habibi, Yusriawan, Michael Tambunan, Steven, Luthfi, Yudha, Hardi, Taslim, Andry, Arep, Derry, Uus, Afrissa Isty Fadillah, Eka Asmitha

Pane, Cece. Adik-adik mahasiswa angkatan 2011, Eky Raditio, Philip T. Lamsihar, Rico Ardiansyah, Reno Surbakti, Dhika Swandana, Achmad Syarief, Hilman Wardhana, M. Rizky Syahrani H., Surendra Agung, Subar Al

dapat disebutkan seluruhnya, terima kasih atas semangat dan bantuannya selama ini.

10. Seluruh rekan-rekan yang tidak mungkin saya tuliskan satu-persatu atas

dukungannya yang sangat baik.

Saya menyadari bahwa dalam penyusunan tugas akhir ini masih jauh dari

kata sempurna, yang disebabkan keterbatasan pengetahuan dan kurangnya pemahaman saya. Oleh karena itu, saya mengharapkan saran dan kritik yang membangun dari para pembaca demi perbaikan menjadi lebih baik.

Akhir kata saya mengucapkan terima kasih dan semoga tugas akhir ini dapat bermanfaat bagi para pembaca.

Medan, Juni 2014

Penulis,

DAFTAR ISI

Halaman

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... v

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... x

DAFTAR NOTASI ... xii

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Maksud dan Tujuan Penelitian ... 3

1.3 Pembatasan Masalah ... 4

1.4 Mekanisme Pengujian ... 5

1.5 Metodologi Penelitian ... 6

1.6 Manfaat Penelitian ... 7

1.7 Sistematika Penulisan ... 8

BAB II TINJAUAN PUSTAKA ... 9

2.1 Kelapa Sawit ... 9

2.1.1 Cangkang Kelapa Sawit ... 10

2.1.2 Abu Cangkang Kelapa Sawit ... 10

2.2 Semen Portland ... 11

2.2.1 Jenis-jenis Semen Portland ... 12

2.2.2 Sifat-sifat Semen Portland ... 13

2.2.3 Kandungan Semen Portland ... 14

2.3 Agregat ... 16

2.3.1 Agregat Halus ... 17

2.3.2 Agregat Kasar ... 17

2.5 Bahan Tambahan ... 19

2.5.1 Bahan Tambahan Kimia (chemical admixture) ... 20

2.5.2 Bahan Tambahan Mineral ... 21

2.6 Beton ... 22

2.6.1 Sifat-sifat Beton Segar (fresh concrete) ... 23

2.6.2 Sifat-sifat Beton Keras (Hardened concrete)... 26

2.7 Baja Tulangan ... 28

2.8 Kuat Lentur Balok Persegi ... 29

2.8.1 Kuat Lentur Balok Persegi Bertulangan Tunggal ... 33

2.8.2 Kuat Lentur Balok Persegi Bertulangan Rangkap ... 34

2.9 Geser pada Balok Beton Bertulang ... 36

BAB III METODE PENELITIAN ... 38

3.1 Metode ... 38

3.2 Bahan Penyusun Beton ... 40

3.2.1 Semen Portland ... 40

3.2.2 Abu Cangkang Kelapa Sawit ... 41

3.2.3 Agregat Halus ... 43

3.2.4 Agregat Kasar ... 46

3.2.5 Air ... 49

3.3 Perencanaan Benda Uji Balok Beton Bertulang ... 49

3.4 Penggunaan Abu Cangkang Kelapa Sawit ... 56

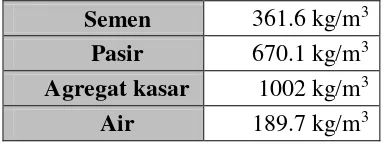

3.5 Perencanaan Campuran (Mix Design) ... 57

3.5.1 Perencanaan Campuran Benda Uji Silinder ... 57

3.5.2 Perencanaan Campuran Benda Uji Balok Beton Bertulang ... 60

3.6 Pembuatan Benda Uji ... 62

3.6.1 Persiapan Cetakan Balok dan Silinder ... 62

3.6.2 Perakitan Tulangan ... 62

3.6.3 Pengecoran Benda Uji ... 63

3.7 Pengujian Benda Uji ... 64

3.7.1 Pengujian Penyerapan Air (Absorbsi) Benda Uji Silinder .. 64

3.7.2 Pengujian Kuat Tekan Benda Uji Silinder ... 65

3.7.3 Pengujian Kuat Tarik Belah Benda Uji Silinder ... 66

3.7.4 Pengujian Lendutan Balok Beton Bertulang ... 67

BAB IV HASIL DAN PEMBAHASAN ... 69

4.1 Nilai Slump ... 69

4.2 Pengujian Benda Uji Silinder ... 70

4.2.1 Absorbsi Beton ... 70

4.2.2 Kuat Tekan Beton ... 72

4.2.3 Kuat Tarik Belah Beton ... 74

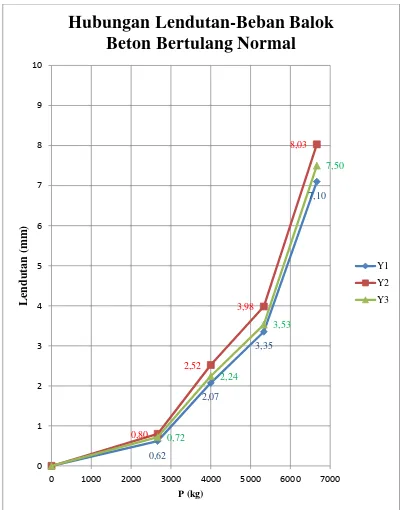

4.3 Pengujian Lendutan Balok Beton Bertulang ... 76

4.3.1 Lendutan Balok Beton Bertulang Normal ... 76

4.3.2 Lendutan Balok Beton Bertulang dengan Substitusi Abu Cangkang Kelapa Sawit ... 78

4.3.3 Lendutan Balok Beton Bertulang Normal secara Teoritis .. 80

4.3.4 Lendutan Balok Beton Bertulang dengan Substitusi Abu Cangkang Kelapa Sawit secara Teoritis ... 89

4.4 Regangan pada Balok Beton Bertulang ... 97

BAB V KESIMPULAN DAN SARAN ... 106

5.1 Kesimpulan ... 106

5.2 Saran ... 107

DAFTAR TABEL

Tabel 1.1 Komposisi Abu Sawit Hasil Pembakaran Serat dan Cangkang (%massa)3

Tabel 1.2 Jumlah Benda Uji Silinder ... 4

Tabel 1.3 Spesifikasi Benda Uji Balok ... 4

Tabel 2.1 Empat Senyawa Utama dari Semen Portland ... 15

Tabel 2.2 Komposisi Umum Oksida-oksida Semen Portland Tipe I ... 16

Tabel 3.1 Faktor Modifikasi Untuk Jumlah Pengujian Kurang Dari 30 Contoh.... 58

Tabel 3.2 Komposisi Campuran Silinder Beton Normal... 58

Tabel 3.3 Komposisi Campuran Silinder Beton dengan Substitusi Abu Cangkang Kelapa Sawit... 60

Tabel 3.4 Komposisi Campuran Balok Beton Bertulang Normal ... 61

Tabel 3.5 Komposisi Campuran Balok Beton Bertulang dengan Substitusi 2,5% Abu Cangkang Kelapa Sawit ... 62

Tabel 4.1 Nilai Slump dari Campuran Beton dengan Substitusi Abu Cangkang Kelapa Sawit pada Benda Uji Silinder ... 69

Tabel 4.2 Nilai Slump dari Campuran Beton dengan Substitusi Abu Cangkang Kelapa Sawit pada Benda Uji Balok Beton Bertulang ... 69

Tabel 4.3 Hasil Pengujian Absorbsi Beton dengan atau Tanpa Substitusi Abu Cangkang Kelapa Sawit... 71

Tabel 4.4 Hasil Pengujian Kuat Tekan Beton Dengan atau Tanpa Substitusi Abu Cangkang Kelapa Sawit Pada Umur 28 Hari ... 72

Tabel 4.5 Hasil Pengujian Kuat Tarik Belah Beton dengan atau Tanpa Substitusi Abu Cangkang Kelapa Sawit Pada Umur 28 Hari ... 74

Tabel 4.7 Hasil Pengujian Lendutan Balok Beton Bertulang dengan Substitusi Abu Cangkang Kelapa Sawit ... 78

Tabel 4.8 Persentase Kenaikan Lendutan pada Balok Substitusi ... 80

Tabel 4.9 Lendutan secara Teoritis Balok Beton Bertulang Normal ... 89

Tabel 4.10 Lendutan secara Teoritis Balok Beton Bertulang Normal dengan Substitusi Abu Cangkang Kelapa Sawit ... 96

Tabel 4.11 Perhitungan Regangan Tekan Beton (εc) dan Regangan Tulangan

tarik Beton (εs) pada Balok Beton Normal ... 102

DAFTAR GAMBAR

Gambar 2.1 Gambar 2.1 Balok menahan beban ultimit; (a) penampang;

(b) diagram regangan; (c) diagram tegangan; (d) gaya-gaya ... 31

Gambar 2.2 Blok tegangan ekivalen Whitney; (a) blok tegangan tekan aktual; (b) blok tegangan tekan ekivalen; (c) kopel momen gaya-gaya dalam. (Dipohusodo, 1999) ... 32

Gambar 2.3 Desain balok bertulang rangkap; (a) penampang melintang; (b) regangan; (c) bagian satu dari solusi bagian bertulangan tunggal; (d) bagian dua dari solusi kontribusi tulangan tekan. (Nawy, 1998) ... 35

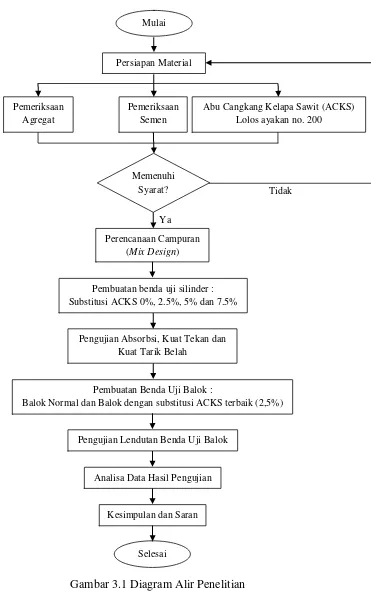

Gambar 3.1 Diagram Alir Penelitian ... 39

Gambar 3.2 Abu cangkang kelapa sawit yang lolos ayakan No.200 ... 41

Gambar 3.3 Sketsa Perencanaan Balok Beton Bertulang ... 49

Gambar 3.4 Sketsa Pembebanan Benda Uji Balok Beton Bertulang ... 52

Gambar 3.5 Penampang Memanjang Benda Uji Balok ... 63

Gambar 3.6 Penampang Melintang Benda Uji Balok ... 63

Gambar 3.7 Pengujian Kuat Tekan Silinder Beton ... 66

Gambar 3.8 Pengujian Kuat Tarik Belah Silinder Beton ... 67

Gambar 3.7 Penempatan Dial Indikator ... 68

Gambar 4.1 Grafik Hubungan Variasi Substitusi Abu Cangkang Kelapa Sawit terhadap Nilai Slump ... 70

Gambar 4.3 Grafik Hubungan Persentase Substitusi Abu Cangkang Kelapa

Sawit terhadap Kuat Tekan Beton ... 73

Gambar 4.4 Grafik Hubungan Persentase Substitusi Abu Cangkang Kelapa Sawit terhadap Kuat Tarik Belah Beton ... 75

Gambar 4.5 Grafik Hubungan Beban-Lendutan Balok Beton Bertulang Normal 77 Gambar 4.6 Grafik Hubungan Beban-Lendutan Balok Beton Bertulang dengan Substitusi Abu Cangkang Kelapa Sawit ... 79

Gambar 4.7 Sketsa Pembebanan terpusat ... 81

Gambar 4.8 Pembebanan Akibat Berat Sendiri Balok ... 82

Gambar 4.9 Penampang Transformasi Balok... 85

Gambar 4.10 Grafik Hubungan Beban-Lendutan Balok Normal dan Balok dengan Substitusi Abu Cangkang Kelapa Sawit (ACKS) ... 96

Gambar 4.11 Suatu elemen dari papan yang melengkung ... 97

Gambar 4.12 Diagram Regangan Penampang Balok ... 100

Gambar 4.13 Grafik Hubungan Beban-Regangan Beton (εc) pada Balok Beton Bertulang Normal dan Balok Substitusi ... 104

DAFTAR NOTASI

A : luas penampang beton (mm2)

As : luas tulangan tarik (mm2)

As’ : luas tulangan tekan (mm2)

Av : luas tulangan geser dalam daerah sejarak s (mm2)

a : tinggi blok tegangan (mm)

b : lebar balok (mm)

c : jarak serat tekan terluar ke garis netral (mm)

d : jarak dari serat tekan terluar ke titik berat tulangan tarik/ tinggi efektif (mm)

d’ : jarak dari serat tekan terluar ke titik berat tulangan tekan (mm)

Es : Modulus elastisitas baja (MPa)

Ec : Modulus elastisitas beton (MPa)

Fct : kuat tarik belah beton (MPa)

f’c : kuat tekan beton (MPa)

fy : tegangan leleh baja (MPa)

fr : modulus retak beton (MPa)

h : tinggi balok (mm)

Ie : momen inersia efektif (mm4)

Icr : momen inersia penampang retak transformasi (mm4)

Ig : momen inersia penampang utuh terhadap sumbu berat penampang (mm4)

l : panjang benda uji (mm)

Ma : momen maksimum pada komponen struktur saat lendutan dihitung (Nmm)

P : beban uji (N)

q : berat sendiri balok (kN/m)

c

V : kuat geser nominal yang disumbangkan oleh beton (N)

u

V : gaya geser terfaktor pada penampang yang ditinjau (N)

n

V : kuat geser nominal (N)

s

V : kuat geser nominal yang disumbangkan oleh tulangan geser (N)

yt : jarak dari garis netral penampang utuh (mengabaikan tulangan baja) ke serat tepi tertarik (mm)

1

: konstanta yang merupakan fungsi dari kelas kuat beton

Δ : lendutan total (mm)

Δ1 : lendutan akibat beban terpusat (mm)

Δ2 : lendutan akibat berat sendiri (mm)

: faktor reduksi kekuatan lentur tanpa beban aksial = 0,80 (SNI 03-2847-2002)

: faktor reduksi geser = 0,75 (SNI 03-2847-2002)

c

: tegangan tekan beton (MPa)

ε : regangan

εc : regangan tekan beton

εs : regangan baja tarik

DAFTAR LAMPIRAN

Lampiran I Concrete Mix Design

Lampiran II Pemeriksaan Bahan

Lampiran III Data Pengujian

ABSTRAK

Semen portland (portland cement) adalah bahan pengikat yang perannya sangat penting dan paling banyak digunakan dalam pekerjaan beton. Namun, kegiatan produksi semen selain memberikan banyak manfaat terutama di bidang konstruksi, juga dapat menjadi ancaman ekologis yang serius. Menurut International Energy Authority: World Energy Outlook, produksi semen portland adalah penyumbang karbon dioksida sebesar 7% dari keseluruhan karbon dioksida yang dihasilkan oleh berbagai sumber. Ide yang sering muncul akhir-akhir ini adalah pemanfaatan limbah industri maupun limbah rumah tangga yang bersifat pozolan. Abu cangkang kelapa sawit merupakan limbah dari pengolahan kelapa sawit yang mengandung banyak silika, dimana senyawa tersebut berperan penting dalam pengikatan agregat.

Penelitian ini menggunakan 2 buah benda uji balok beton bertulang berdimensi 20 x 30 x 220 cm, dengan tulangan tekan 2D10 dan tulangan tarik 3D10. Balok pertama merupakan balok beton bertulang normal dan yang lain merupakan balok beton bertulang dengan substitusi abu cangkang kelapa sawit terhadap semen sebesar 2,5%. Pemilihan variasi substitusi 2,5% dilakukan berdasarkan hasil pengujian beton silinder yang dilakukan sebelumnya. Pengujian beton silinder antara lain pengujian kuat tekan, kuat tarik belah dan absorbi beton. Adapun variasi substitusi abu cangkang kelapa sawit yang digunakan adalah 0%, 2,5%, 5% dan 7,5%.

Dari hasil pengujian beton silinder diperoleh penurunan nilai slump dan kenaikan absorbsi beton seiring dengan bertambahnya kadar abu cangkang kelapa sawit sebagai substitusi semen. Peningkatan kuat tekan terjadi pada variasi 2,5% (24,19 MPa), sedangkan variasi 5% (20,53 MPa) dan 7.5% (20,04 MPa) kuat tekan beton menurun terhadap beton normalnya (20,76 MPa). Kuat tarik belah meningkat pada variasi substitusi 2,5% (2,45 MPa), sedangkan pada variasi substitusi 5% (1,76 MPa) dan 7,5% (1,74 MPa) kuat tarik belah menurun jika dibandingkan dengan beton normalnya (2,18 MPa). Beban runtuh balok beton bertulang normal sebesar 7,465 ton dan pada balok substitusi abu cangkang kelapa sawit 2,5% sebesar 6,932 ton. Pada balok substitusi abu cangkang kelapa sawit terjadi kenaikan lendutan rata-rata sebesar 14% terhadap Balok normal.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Beton merupakan bahan konstruksi yang paling banyak digunakan saat ini. Hampir 70% material yang digunakan dalam pekerjaan konstruksi adalah beton

(concrete) yang dipadukan dengan baja (composite) atau jenis lainnya. Hal ini disebabkan karena beton mempunyai beberapa keunggulan, seperti dapat dengan

mudah dibentuk sesuai dengan kebutuhan konstruksi, mampu memikul beban yang berat, tahan terhadap temperatur yang tinggi dan biaya pemeliharaan yang kecil.

Semen portland (portland cement) adalah bahan pengikat yang perannya sangat penting dan paling banyak digunakan dalam pekerjaan beton. Pertumbuhan

dan perkembangan industri konstruksi di Indonesia yang cukup pesat mengakibatkan peningkatan kebutuhan terhadap bahan-bahan penyusun beton, terutama semen. Kondisi ini menuntut produsen semen untuk meningkatkan

kegiatan produksi tiap tahunnya.

Namun, kegiatan produksi semen selain memberikan banyak manfaat

terutama di bidang konstruksi, juga dapat menjadi ancaman ekologis yang serius. Batu kapur sebagai bahan baku pembuatan semen portland merupakan sumber daya alam yang tidak dapat diperbaharui dan jika pengambilannya dilakukan

secara terus-menerus maka keberadaan bahan baku tersebut akan habis. Selain itu dampak yang terjadi adalah terus meningkatnya pemanasan global. Menurut

adalah penyumbang karbon dioksida sebesar 7% dari keseluruhan karbon dioksida yang dihasilkan oleh berbagai sumber. Satu ton semen portland yang diproduksi akan melepaskan satu ton karbondioksida ke udara yang akan menimbulkan efek

rumah kaca dan peningkatan suhu bumi.

Dampak lingkungan tersebut mendorong berbagai penelitian tentang bahan

alternatif pengganti semen yang bertujuan mengurangi jumlah penggunaan semen pada beton, namun tetap memenuhi standar sifat mekanis beton yang telah ditetapkan. Sifat – sifat mekanis tersebut diantaranya adalah kuat tekan, kuat tarik

belah dan absorbsi beton.

Ide yang sering muncul akhir-akhir ini adalah pemanfaatan limbah.

Limbah yang digunakan dapat berasal dari limbah industri maupun limbah rumah tangga yang bersifat pozolan. Pozolan merupakan bahan yang mengandung silika

atau senyawanya dan alumina, yang tidak mempunyai sifat mengikat seperti semen, akan tetapi dalam bentuknya yang halus dan dengan adanya air, senyawa tersebut akan bereaksi secara kimia dengan kalsium hidroksida pada suhu kamar

membentuk senyawa yang mempunyai sifat seperti semen.

Abu cangkang kelapa sawit merupakan limbah yang dapat digunakan sebagai substitusi semen. Limbah yang dihasilkan dari pengolahan kelapa sawit

ini merupakan sisa dari pembakaran serat dan cangkang buah kelapa sawit di dalam dapur atau tungku pembakaran yang disebut boiler dengan suhu 7000

Tabel 1.1 Komposisi abu sawit hasil pembakaran serat dan cangkang (% massa)

Sumber: Graille dkk, 1985 dalam Rosalia dkk, 2013

1.2. Tujuan Penelitian

Tujuan penelitian untuk tugas akhir ini adalah sebagai berikut :

1. Mengetahui kuat tekan, kuat tarik belah dan absorbsi beton yang menggunakan abu cangkang kelapa sawit sebagai substitusi semen dengan uji silinder.

2. Menganalisa serta membandingkan lendutan yang terjadi pada balok beton bertulang substitusi abu cangkang kelapa sawit dengan balok beton bertulang

normal.

3. Menganalisa serta membandingkan regangan dan beban yang terjadi pada balok beton bertulang substitusi abu cangkang kelapa sawit dengan balok

beton bertulang normal.

Unsur/ Senyawa Serat (%) Cangkang (%)

Kalium (K) 9,2 7,5

Natrium (Na) 0,5 1,1

Kalsium (Ca) 4,9 1,5

Magnesium (Mg) 2,3 2,8

Klor (Cl) 2,5 1,3

Karbonat CaCO3 2,6 1,9

Nitrogen (N) 0,04 0,05

Pospat (p) 1,4 0,9

1.3 Pembatasan masalah

Dalam penelitian ini permasalahan dibatasi ruang lingkupnya agar tidak terlalu luas. Pembatasan masalah meliputi :

1. Mutu beton yang direncanakan adalah f’c = 20 Mpa. 2. Menggunakan faktor air semen tetap.

3. Semen menggunakan ordinary portland cement (OPC) tipe I. 4. Benda uji yang digunakan adalah :

Silinder beton dengan diameter 15 cm dan tinggi 30 cm.

Balok beton bertulang dengan dimensi 20 x 30 x 220 cm.

5. Jumlah benda uji :

Silinder Beton

Tabel 1.2 Jumlah benda uji silinder

Pengujian Umur

rencana

Variasi substitusi abu

cangkang kelapa sawit Total 0% 2.5% 5% 7.5%

Kuat tekan/Absorbsi

28 hari 3 3 3 3 12

Kuat tarik belah 3 3 3 3 12

Total 6 6 6 6 24

Balok Beton Bertulang

Tabel 1.3 Spesifikasi benda uji balok

Balok I Balok II

Mutu 20 MPa 20 MPa

Dimensi balok 20 x 30 x 220 cm 20 x 30 x 220 cm

Tulangan tarik 3D10 3D10

Tulangan tekan 2D10 2D10

Tulangan sengkang D6-12 cm D6-12 cm

6. Variasi penggunaan abu cangkang kelapa sawit sebagai substitusi semen pada benda uji silinder adalah 0%, 2.5%, 5%, dan 7.5% dari berat semen.

7. Menggunakan variasi optimum abu cangkang kelapa sawit pada benda uji

balok beton bertulang.

8. Pengujian slump (SNI: 1972-2008), kuat tekan (SNI : 03-6429-2000), kuat

tarik belah (SNI: 03-2491-2002) dan absorbsi beton (SNI: 03-6433-2000) pada umur 28 hari.

9. Balok ditumpu pada perletakan sendi dan rol dengan panjang bentang 200

cm.

1.4 Mekanisme Pengujian

Untuk mengetahui persentase abu cangkang kelapa sawit optimum

dilakukan pengetesan kuat tekan, kuat tarik belah dan absorbsi benda uji silinder ukuran diameter 15 cm tinggi 30 cm dengan variasi 0%, 2.5%, 5% dan 7.5%. Jumlah benda uji adalah 3 (tiga) buah untuk masing-masing variasi.

Pengujian balok beton bertulang dengan dan tanpa substitusi abu cangkang kelapa sawit dilakukan di Laboratorium Rekayasa Struktur Program Studi Magister Teknik Sipil USU yang berlokasi di kompleks kampus Universitas

Sumatera Utara, namun sebelumnya pemeriksaan agregat dilakukan di Laboratorium Beton Fakultas Teknik USU.

Penelitian ini menggunakan 2 (dua) buah sampel. Sampel I (pertama) adalah balok beton bertulang normal, dan Sampel II (kedua) merupakan balok beton bertulang dengan abu cangkang kelapa sawit sebagai substitusi semen

masing 20 cm x 30cm x 220 cm yang diletakkan pada perletakan sendi dan rol. Penelitian dilakukan dengan memberi beban sebanyak 2 (dua) buah sepanjang L/3 dengan besar masing-masing ½ P dengan menggunakan alat Hydraulic Jack.

1.5 Metodologi Penelitian

Metode yang digunakan dalam penelitian tugas akhir ini adalah kajian eksperimental di Laboratorium Bahan Rekayasa Departemen Teknik Sipil, Fakultas Teknik, Universitas Sumatera Utara. Adapun tahap-tahap pelaksanaan

penelitian sebagai berikut :

1. Penyediaan bahan penyusun beton : batu pecah, pasir, semen, serta bahan

campuran (abu cangkang kelapa sawit). 2. Pemeriksaan bahan penyusun beton.

Analisa ayakan agregat halus dan agregat kasar (ASTM C 136-84a dan

ASTM D 448-86).

Pemeriksaan berat jenis dan absorbsi agregat halus dan agregat kasar

(ASTM C 127-88 dan ASTM C 128-88).

Pemeriksaan berat isi pada agregat halus dan agregat kasar.(ASTM C

29/C 29M-90).

Pemeriksaan kadar lumpur dengan pencucian agregat kasar dan halus

lewat ayakan no.200 (ASTM C 117-90).

Analisa ayakan bahan substitusi beton, (abu cangkang kelapa sawit yang

3. Perancangan campuran (Mix design) berdasarkan SNI 03-2834-2000.

Penimbangan/penakaran bahan penyusun beton berdasarkan uji karakteristik

fc‘ 20 MPa.

4. Pengerjaan bekisting dan tulangan. 5. Pengecoran benda uji.

6. Pengujian benda uji silinder dan balok balok pada umur 28 hari.

1.6 Manfaat Penelitian

Dari penelitian yang dilakukan memberikan beberapa manfaat, antara lain sebagai berikut :

1. Penelitian memberikan informasi tentang limbah abu cangkang kelapa sawit sebagai alternatif bahan substitusi semen pada campuran beton dan dapat

meminimalkan penggunaan semen dalam campuran beton. 2. Memperbaiki sifat beton terutama kuat tekan.

3. Berperan dalam mengurangi pencemaran lingkungan, karena abu cangkang

kelapa sawit yang digunakan dalam penelitian ini berasal dari limbah pabrik pengolahan kelapa sawit.

4. Menjadi referensi untuk penelitian selanjutnya yang akan membahas masalah

1.7 Sistematika Penulisan

BAB I Pendahuluan

Bab ini mencakup latar belakang penelitian, tujuan penelitian,

pembatasan masalah, mekanisme percobaan, metodologi penelitian, manfaat penelitian dan sistematika penulisan.

BAB II Dasar teori

Pada bab ini berisikan tentang dasar-dasar teori yang berkaitan tentang penelitian.

BAB III Metode penelitian

Pada bab ini berisikan tentang prosedur percobaan yang meliputi

pendahuluan, sistematika penelitian, peralatan, pembuatan benda uji dan pengujian.

BAB IV Hasil dan Pembahasan

Pada bab ini membahas tentang hasil dari percobaan kuat tekan, tarik belah, absorbsi, dan lendutan dan menganalisis data yang diperoleh.

BAB V Kesimpulan dan Saran

Pada bab ini berisikan kesimpulan dari hasil penelitian yang diperoleh

BAB II

TINJAUAN PUSTAKA

2.1 Kelapa Sawit

Kelapa sawit (Elleis Guinensis) merupakan salah satu sumber minyak nabati yang penting di Indonesia. Kelapa sawit mengandung kurang lebih 80 %

pericarp (daging buah) dan 20 % cangkang. Hasil dari pengolahan kelapa sawit dapat dimanfaatkan dalam berbagai bidang terutama industri makanan, kosmetik,

sabun, cat, bahkan akhir-akhir ini sedang di galakkan penggunaannya dari minyak kelapa sawit sebagai bahan baku pembuatan bahan bakar alternatif (Biodiesel).

Pohon kelapa sawit menghasilkan buah sawit yang terkumpul di dalam

satu tandan, oleh karena itu sering disebut dengan istilah TBS (Tandan Buah Segar). Sawit yang sudah berproduksi optimal dapat menghasilkan TBS dengan

berat antara 15-30 kg/tandan (Pardamean, 2008). Tandan-tandan inilah yang kemudian diangkut ke pabrik untuk diolah lebih lanjut menghasilkan minyak sawit. Produksi utama pabrik sawit adalah Crude Palm Oil (CPO) dan minyak inti

sawit. CPO diekstrak dari sabutnya.

Dari hasil proses pembuatan Crude Palm Oil (CPO) maka akan dihasilkan

limbah padat diantaranya serabut buah dan cangkang kelapa sawit itu sendiri, namun ini tidak menjadi masalah bagi Pabrik Kelapa sawit (PKS) karena limbah ini akan menjadi bahan bakar boiler. Limbah padat berupa cangkang dan serat

digunakan sebagai bahan bakar ketel (boiler) untuk menghasilkan energi mekanik dan panas. Uap dari boiler dimanfaatkan untuk menghasilkan energi listrik dan

2.1.1 Cangkang Kelapa Sawit

Cangkang merupakan bagian paling keras pada komponen yang terdapat pada kelapa sawit. Saat ini pemanfaatan cangkang sawit di berbagai industri

pengolahan minyak CPO belum begitu maksimal. Ditinjau dari karakteristik bahan baku, jika dibandingkan dengan tempurung kelapa, tempurung kelapa sawit

memiliki banyak kemiripan. Perbedaan yang mencolok yaitu pada kadar abu (ash

content) yang biasanya mempengaruhi kualitas produk yang dihasilkan oleh tempurung kelapa dan tempurung kelapa sawit.

2.1.2 Abu Cangkang Kelapa Sawit

Abu cangkang sawit merupakan limbah hasil pembakaran cangkang kelapa sawit yang mengandung banyak silikat. Selain itu, abu sawit tersebut juga

mengandung Kation Anorganik seperti Kalium dan Natrium (Graille dkk, 1985). Reaksi antara unsur silikat dengan unsur kalsium dapat membentuk suatu reaksi yang disebut dengan reaksi pozzolanic yang dapat membentuk suatu masa yang

kaku dan keras.

Unsur silika yang dihasilkan abu cangkang kelapa sawit sangat mendominasi yaitu kandungan silika sebesar 61%, sedangkan unsur kalsium yang

dihasilkan sebesar 1,5% (Graille dkk, 1985).Jika unsur silika (SiO2) ditambahkan dengan campuran beton, maka unsur silika tersebut akan bereaksi dengan kapur

2.2 Semen Portland

Semen merupakan bahan ikat yang penting dan banyak digunakan dalam pembangunan fisik di sektor konstruksi sipil. Fungsi semen ialah untuk mengikat

butir-butir agregat hingga membentuk suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat. Jika ditambah air, semen akan menjadi

pasta semen. Jika ditambah agregat halus, pasta semen akan menjadi mortar, sedangkan jika digabungkan dengan agregat kasar akan menjadi campuran beton segar yang setelah mengeras akan menjadi beton keras (hardened concrete).

Semen dapat dibedakan menjadi dua kelompok, yaitu semen non-hidrolik dan semen hidrolik. Semen non-hidrolik tidak dapat mengikat dan mengeras di

dalam air, akan tetapi dapat mengeras di udara. Contoh utama dari semen non-hidrolik adalah kapur. Semen non-hidrolik mempunyai kemampuan untuk mengikat

dan mengeras di dalam air. Contoh semen hidrolik antara lain kapur hidrolik, semen pozollan, semen terak, semen alam, semen portland, semen portland pozollan, semen portland terak tanur tingggi, semen alumina dan semen expansif.

Menurut SNI 15-2049-2004, semen portland adalah semen hidrolis yang dihasilkan dengan cara menggiling terak semen portland terutama yang terdiri atas kalsium silikat yang bersifat hidrolis dan digiling bersama-sama dengan bahan

tambahan berupa satu atau lebih bentuk kristal senyawa kalsium sulfat dan boleh ditambah dengan bahan tambahan lain. Penambahan air pada mineral ini

2.2.1 Jenis-jenis Semen Portland

Tipe semen Portland yang berbeda diproduksi agar kebutuhan akan keadaan fisikdan kimia yang berbeda-beda dapat terpenuhi. Secara umum, semen

Portland yang ada diproduksi ada 5, antara lain : a. Tipe I (Ordinary Portland Cement)

Semen Portland Tipe I merupakan semen yang umum digunakan untuk berbagai pekerjaan konstruksi yang mana tidak terkena efek sulfat pada tanah atau berada dibawah air.

b. Tipe II (Modified Cement)

Semen Portland Tipe II merupakan semen dengan panas hidrasi sedang atau di

bawah semen Portland Tipe I serta tahan terhadap sulfat. Semen ini cocok digunakan untuk daerah yang memiliki cuaca dengan suhu yang cukup tinggi

serta pada struktur drainase.

c. Tipe III (Rapid-Hardening Portland Cement)

Semen Portland Tipe III memberikan kuat tekan awal yang tinggi. Penggunaan

Tipe III ini jika cetakan akan segera dibuka untuk penggunaan berikutnya atau kekuatan yang diperlukan untuk konstruksi lebih lanjut. Semen Tipe III ini hendaknya tidak digunakan untuk konstruksi beton massal atau dalam skala

besar karena tingginya panas yang dihasilkan dari reaksi beton tersebut. d. Tipe IV (Low-Heat Portland Cement)

e. Tipe V (Sulphate-Resisting Cement)

Semen Portland Tipe V digunakan hanya pada beton yang berhubungan langsung dengan sulfat, biasanya pada tanah atau air tanah yang memiliki

kadar sulfat yangcukup tinggi.

2.2.2 Sifat-sifat Semen Portland

Sifat-sifat fisik dari semen portland antara lain: a. Kehalusan (Fineness)

Kehalusan semen mempengaruhi panas yang dihasilkan dan besarnya hidrasi. Nilai kehalusan yang tinggi akan meningkatkan hidrasi semen dan

meningkatkan pertumbuhan kuat tekan. b. Kekuatan (Soundness)

Kekuatan ini berdasarkan pada kemampuan pasta untuk mengeras serta mempertahankan volumenya setelah pengikatan.

c. Konsistensi (Consistency)

Konsistensi didasarkan pada gerakan relatif pada semen pasta segar atau mortar atau kemampuannya untuk mengalir.

d. Waktu Pengikatan (Setting Time)

Waktu pengikatan diindikasikan dengan pasta yang sedang menimbulkan reaksi hidrasi yang normal.

e. Salah Pengikatan (False Set)

f. Kuat Tekan (Compressive Strength)

Kuat tekan didukung oleh tipe semen, komposisi bahan dan kehalusan semen. g. Panas Hidrasi (Heat of Hydration)

Panas Hidrasi adalah panas yang ditimbulkan ketika semen dan air bereaksi. Panas yang dihasilkan bergantung pada komposisi kimia dari semen tersebut.

h. Kehilangan Pembakaran (Loss on Ignition)

Kehilangan Pembakaran diindikasikan sebelum hidrasi dan karbonasi, yang diakibatkan penyimpanan yang tidak sesuai.

2.2.3 Kandungan Semen Portland

Secara garis besar, ada 4 (empat) senyawa kimia utama yang menyusun semen portland, yaitu:

1. Trikalsium Silikat (3CaO.SiO2) yang disingkat menjadi C3S. 2. Dikalsium Silikat (2CaO.SiO2) yang disingkat menjadi C2S. 3. Trikalsium Aluminat (3CaO.Al2O3) yang disingkat menjadi C3A.

4. Tetrakalsium Aluminoferit (4CaO.Al2O3.Fe2O3) yang disingkat menjadi C4AF.

Komposisi C3S dan C2S adalah 70%-80% dari berat semen dan merupakan

bagian yang paling dominan memberikan sifat semen (Cokrodimuldjo, 1992). Senyawa C3S jika terkena air akan cepat bereaksi dan menghasilkan panas. Panas

tersebut akan mempengaruhi kecepatan mengeras sebelum hari ke-14. Senyawa C2S lebih lambat bereaksi dengan air dan hanya berpengaruh terhadap semen setelah umur 7 hari. C2S memberikan ketahanan terhadap serangan kimia

lingkungan. Jika kandungan C3S lebih banyak maka akan terbentuk semen dengan kekuatan tekan awal yang tinggi dan panas hidrasi yang tinggi, sebaliknya jika kandungan C2S lebih banyak maka akan terbentuk semen dengan kekuatan awal

yang rendah dan ketahanan terhadap serangan kimia yang tinggi.

Unsur C3A sangat berpengaruh pada nilai panas hidrasi tertinggi, baik

pada saat awal maupun pada saat pengerasan berikutnya yang sangat panjang. Semen yang mengandung unsur C3A lebih dari 10% tidak akan tahan terhadap serangan sulfat. Senyawa keempat, yakni C4AF, kurang begitu besar pengaruhnya

terhadap kekerasan semen atau beton sehingga kontribusinya dalam peningkatan kekuatan kecil.

Tabel 2.1 Empat senyawa utama dari semen portland

Nama Oksida Utama

Rumus

Empiris Rumus Oksida

Notasi Pendek

Kadar rata-rata oksida dalam semen portland

(%)

Trikalsium Silikat Ca3SiO5 3CaO.SiO2 C3S 50

Dikalsium Silikat Ca2SiO4 2CaO.SiO2 C2S 25

Trikalsium

Aluminat Ca3Al2O6 3CaO.Al2O3 C3A 12

Tetrakalsium

Aluminoferrit 2Ca2AlFeO5 4CaO.Al2O3.Fe2O3 C4AF 8 Kalsium Sulfat

Dihidrat (Gypsum)

CaSO4.2H20 2

_ H S

C 3,5

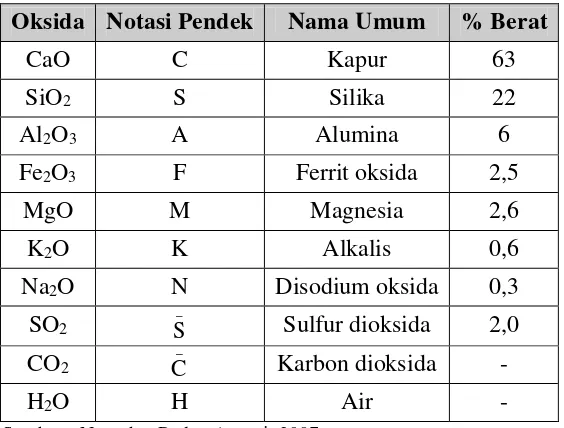

Tabel 2.2 Komposisi umum oksida-oksida semen portland tipe I

Oksida Notasi Pendek Nama Umum % Berat

CaO C Kapur 63

SiO2 S Silika 22

Al2O3 A Alumina 6

Fe2O3 F Ferrit oksida 2,5

MgO M Magnesia 2,6

K2O K Alkalis 0,6

Na2O N Disodium oksida 0,3

SO2 S_ Sulfur dioksida 2,0

CO2 C_ Karbon dioksida -

H2O H Air -

Sumber : Nugraha, P. dan Antoni, 2007

2.3 Agregat

Agregat ialah butiran mineral alami yang berfungsi sebagai bahan pengisi

dalam campuran beton. Kandungan agregat dalam campuran beton biasanya sangat tinggi, yaitu berkisar 60%-70% dari volume beton. Walaupun fungsinya

hanya sebagai pengisi, tetapi karena komposisinya yang cukup besar sehingga karakteristik dan sifat agregat memiliki pengaruh langsung terhadap sifat-sifat beton.

Agregat yang digunakan dalam campuran beton dapat berupa agregat alam atau agregat buatan (artificial aggregates). Secara umum agregat dapat dibedakan

berdasarkan ukurannya, yaitu agregat kasar dan agregat halus. Ukuran antara agregat halus dengan agregat kasar yaitu 4.80 mm (British Standard) atau 4.75 mm (Standar ASTM). Agregat kasar adalah batuan yang ukuran butirnya lebih

lagi menjadi dua, yaitu yang berdiameter antara 4.80-40 mm disebut kerikil beton dan yang lebih dari 40 mm disebut kerikil kasar.

Agregat yang digunakan dalam campuran beton biasanya berukuran lebih

kecil dari 40 mm. Agregat yang ukurannya lebih besar dari 40 mm digunakan untuk pekerjaan sipil lainnya, misalnya untuk pekerjaan jalan, tanggul-tanggul

penahan tanah, bronjong atau bendungan dan lainnya. Agregat halus biasanya dinamakan pasir dan agregat kasar dinamakan kerikil, kricak, batu pecah atau split.

2.3.1 Agregat Halus

Agregat halus (pasir) adalah mineral alami yang berfungsi sebagai bahan pengisi dalam campuran beton yang memiliki ukuran butiran kurang dari 5 mm

atau lolos saringan no.4 dan tertahan pada saringan no.200. Agregat halus (pasir) berasal dari hasil disintegrasi alami dari batuan alam atau pasir buatan yang dihasilkan dari alat pemecah batu (stone crusher).

2.3.2 Agregat Kasar

Agregat kasar (kerikil/batu pecah) adalah hasil disintegrasi alami dari

batuan atau berupa batu pecah yang diperoleh dari industri pemecah batu dan mempunyai ukuran butir antara 5 mm sampai 40 mm. Sifat agregat kasar

mempengaruhi kekuatan akhir beton keras dan daya tahannya terhadap disintegrasi beton, cuaca, dan efek-efek perusak lainnya. Agregat kasar harus bersih dari bahan-bahan organik, dan harus mempunyai ikatan yang baik dengan

2.4 Air

Air diperlukan pada pembuatan beton untuk memicu proses kimiawi semen, membasahi agregat dan memberikan kemudahan dalam pekerjaan beton.

Karena pasta semen merupakan hasil reaksi kimia antara semen dengan air, maka bukan perbandingan jumlah air terhadap total berat campuran yang penting, tetapi

justru perbandingan air dengan semen atau yang biasa disebut sebagai faktor air semen (water cement ratio). Air yang berlebihan akan menyebabkan banyaknya gelembung air setelah proses hidrasi selesai, sedangkan air yang terlalu sedikit

akan menyebabkan proses hidrasi tidak tercapai seluruhnya, sehingga akan mempengaruhi kekuatan beton.

Air yang digunakan untuk campuran beton harus memenuhi syarat-syarat sebagai berikut:

1) Air yang digunakan pada campuran beton harus bersih dan bebas dari bahan-bahan merusak yang mengandung oli, asam, alkali, garam, bahan-bahan organik, atau bahan-bahan lainnya yang merugikan terhadap beton atau tulangan.

2) Air pencampur yang digunakan pada beton prategang atau pada beton yang didalamnya tertanam logam aluminium, termasuk air bebas yang terkandung dalam agregat, tidak boleh mengandung ion klorida dalam jumlah yang

membahayakan.

3) Air yang tidak dapat diminum tidak boleh digunakan pada beton, kecuali

ketentuan berikut terpenuhi:

(2) Hasil pengujian pada umur 7 dan 28 hari pada kubus uji mortar yang dibuat dari adukan dengan air yang tidak dapat diminum harus mempunyai kekuatan sekurang-kurangnya sama dengan 90% dari

kekuatan benda uji yang dibuat dengan air yang dapat diminum. Perbandingan uji kekuatan tersebut harus dilakukan pada adukan serupa,

terkecuali pada air pencampur, yang dibuat dan diuji sesuai dengan

“Metode uji kuat tekan untuk mortar semen hidrolis (Menggunakan

spesimen kubus dengan ukuran sisi 50 mm)” (ASTM C 109 ).

2.5 Bahan Tambahan (Admixture)

Bahan tambah adalah bahan-bahan yang ditambahkan ke dalam campuran beton pada saat atau selama pencampuran berlangsung. Fungsi dari bahan ini

adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih cocok untuk pekerjaan tertentu, atau untuk menghemat biaya.

Secara umum bahan tambah yang digunakan dalam beton dapat dibedakan

menjadi dua yaitu bahan tambah yang bersifat kimiawi (chemical admixture) dan bahan tambah yang bersifat mineral (additive). Bahan tambah kimia (chemical

admixture) lebih banyak digunakan untuk memperbaiki kinerja beton pada saat pelaksanaan. Sedangkan, bahan tambah additive merupakan bahan tambah yang lebih banyak bersifat penyemenan, sehingga dapat dikatakan bahwa bahan tambah

2.5.1 Bahan Tambah kimia (chemical admixture)

a) Tipe A (Water-Reducing Admixtures)

Water-Reducing Admixture adalah bahan tambah yang mengurangi air

pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu.

b) Tipe B (Retarding Admixtures)

Retarding Admixtures adalah bahan tambah yang berfungsi untuk menghambat waktu pengikatan beton.

c) Tipe C (Accelerating Admixtures)

Accelerating Admixtures adalah bahan tambah yang berfungsi untuk

mempercepat pengikatan dan pengembangan kekuatan awal beton.

d) Tipe D (Water Reducing and Retarding Admixtures)

Water Reducing and Retarding Admixtures adalah bahan tambah yang berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu dan menghambat

pengikatan awal.

e) Tipe E (Water Reducing and Accelerating Admixtures)

Water Reducing and Accelerating Admixtures adalah bahan tambah yang

berfungsi untuk mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton yang konsistensinya tertentu dan mempercepat

f) Tipe F (Water Reducing, High Range Admixtures)

Water Reducing, High Range Admixtures adalah bahan tambah yang berfungsi untuk mengurangi jumlah air pencampur yang diperlukan untuk

menghasilkan beton dengan konsistensi tertentu, sebanyak 12% atau lebih.

g) Tipe G (Water Reducing, High Range Retarding Admixtures)

Water Reducing, High Range Retarding Admixtures adalah bahan tambah yang berfungsi untuk mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu, sebanyak 12% atau

lebih dan juga untuk menghambat pengikatan beton.

2.5.2 Bahan Tambah Mineral (Additive)

Bahan tambah mineral merupakan bahan tambah yang dimaksudkan untuk

memperbaiki kinerja beton, terutama kuat tekan sehingga bahan tambah mineral ini cenderung bersifat penyemenan. Beberapa bahan tambah mineral ini adalah pozzollan, fly ash, dan silica fume.

Beberapa keuntungan penggunaan bahan tambah mineral antara lain :

Memperbaiki kinerja workability

Mengurangi panas hidrasi

Mengurangi biaya pekerjaan beton

Mempertinggi daya tahan terhadap serangan sulfat

Mempertinggi daya tahan terhadap serangan reaksi alkali-silika

Mempertinggi usia beton

Mempertinggi kekuatan tekan beton

Mengurangi penyusutan

Mengurangi porositas dan daya serap air

2.6 Beton

Beton dibentuk oleh pengerasan campuran semen, air, agregat halus,

agregat kasar (batu pecah atau kerikil), udara dan kadang-kadang campuran tambahan lainnya. Campuran yang masih plastis ini dicor ke dalam acuan dan dirawat untuk mempercepat reaksi hidrasi campuran semen-air, yang

menyebabkan pengerasan beton. Campuran antara semen dan air akan membentuk pasta semen yang berfungsi sebagai bahan ikat. Sedangkan pasir dan kerikil

merupakan bahan agregat yang berfungsi sebagai bahan pengisi, dan sekaligus sebagai bahan yang diikat oleh pasta semen. Seiring berjalannya waktu, ikatan

antara pasta semen dengan agregat ini akan menjadi keras dan padat yang disebut beton.

Nilai kuat tekan beton dengan kuat tariknya tidak berbanding lurus. Nilai

kuat tarik beton berkisar antara 9%-15% kuat tekannya (Tri Mulyono, 2004). Kecilnya kuat tarik ini merupakan salah satu kelemahan dari beton biasa. Untuk mengatasinya, beton dikombinasikan dengan tulangan baja, terutama pada bagian

yang menahan gaya tarik. Beton yang demikian disebut dengan istilah beton bertulang.

Beton dan tulangannya harus disusun komposisinya sehingga dapat dipakai sebagai material yang optimal. Hal ini dimungkinkan karena beton dapat dengan mudah dibentuk dengan cara menempatkan campuran yang masih basah

pembentuk beton dirancang dengan baik, maka hasilnya adalah bahan yang kuat, tahan lama dan apabila dikombinasikan dengan baja tulangan akan menjadi elemen yang utama pada suatu sistem struktur.

Parameter-parameter yang mempengaruhi kualitas beton, antara lain : 1. Kualitas semen.

2. Proporsi semen terhadap air dalam campurannya. 3. Kekuatan dan kebersihan agregat.

4. Interaksi atau adhesi antara pasta semen dan agregat.

5. Pencampuran yang cukup dari bahan-bahan pembentuk beton. 6. Penempatan yang benar, penyelesaian dan kompaksi beton segar.

7. Perawatan pada temperatur yang tidak lebih rendah dari 50° F pada saat beton hendak mencapai kekuatannya.

8. Kandungan klorida tidak melebihi 0,15% dalam beton ekspos dan 1% untuk beton terlindung.

2.6.1 Sifat-sifat Beton Segar (Fresh Concrete)

Beton segar yang baik ialah beton segar yang dapat diaduk, diangkut, dituang, dipadatkan, tidak ada kecendrungan untuk terjadi segregasi (pemisahan

kerikil dari adukan) maupun bleeding (pemisahan air dan semen dari adukan).

a. Kemudahan Pengerjaan (Workabilitas)

Sifat ini merupakan ukuran dari tingkat kemudahan atau kesulitan adukan untuk diaduk, diangkut, dituang, dan dipadatkan. Kemudahan pengerjaan dapat

dilihat dari nilai slump yang identik dengan tingkat keplastisan beton. Unsur-unsur yang mempengaruhi workabilitas adukan beton, yaitu :

1. Jumlah air pencampur.

Semakin banyak air yang dipakai makin mudah beton segar itu dikerjakan. 2. Kandungan semen.

Penambahan semen ke dalam campuran juga memudahkan cara pengerjaan adukan betonnya, karena pasti diikuti dengan penambahan air campuran

untuk memperoleh nilai faktor air semen tetap. 3. Gradasi campuran pasir dan kerikil.

Bila campuran pasir dan kerikil mengikuti gradasi yang telah disarankan oleh peraturan maka adukan beton akan mudah dikerjakan. Gradasi adalah distribusi ukuran dari agregat berdasarkan hasil persentase berat yang lolos

pada setiap ukuran saringan dari analisa saringan. 4. Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan.

5. Cara pemadatan dan alat pemadat.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat

b. Pemisahan Kerikil (Segregasi)

Segregasi adalah kecenderungan butir-butir kasar untuk lepas dari campuran beton. Hal ini akan menyebabkan sarang kerikil, yang pada akhirnya

akan menyebabkan keropos pada beton. Segregasi ini disebabkan oleh beberapa hal, antara lain :

1. Campuran kurus atau kurang semen. 2. Terlalu banyak air.

3. Besar ukuran agregat maksimum lebih dari 40 mm.

4. Permukaan butir agregat kasar, semakin kasar permukaan butir agregat, semakin mudah terjadi segregasi.

Pemisahan kerikil ini dapat dicegah dengan mengurangi tinggi jatuh adukan beton, menggunakan air sesuai dengan persyaratan, menyediakan cukup

ruang antara batang tulangan dengan adukan, penggunaan ukuran agregat yang sesuai dengan persyaratan dan pemadatan yang baik.

c. Pemisahan Air (Bleeding)

Kecenderungan air untuk naik kepermukaan beton yang baru dipadatkan dinamakan bleeding. Air yang naik ini membawa semen dan butir-butir pasir

halus, yang pada saat beton mengeras akan membentuk selaput (laitence).

Bleeding dapat dikurangi dengan cara : 1. Memberi lebih banyak semen. 2. Menggunakan air sesedikit mungkin. 3. Menggunakan agregat halus lebih banyak.

2.6.2 Sifat-sifat Beton Keras (Hardened Concrete)

Perilaku mekanik beton keras merupakan kemampuan beton di dalam memikul beban pada struktur bangunan. Kinerja beton keras yang baik

ditunjukkan oleh kuat tekan beton yang tinggi, kuat tarik yang lebih baik, perilaku yang lebih daktail, kekedapan air dan udara, ketahanan terhadap sulfat dan

klorida, penyusutan rendah dan keawetan jangka panjang.

a. Kekuatan Tekan Beton

Kekuatan tekan beton adalah kemampuan beton untuk menerima gaya tekan persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah

struktur. Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu beton yang dihasilkan.

Untuk pengujian tekan beton, benda uji berupa silinder beton berdiameter 15 cm dan tingginya 30 cm ditekan dengan beban P sampai runtuh. Karena ada

beban tekan P, maka terjadi tegangan tekan pada beton (σc) sebesar beban (P)

dibagi dengan luas penampang beton (A), sehingga dirumuskan :

A P c

... (2.1)

Dimana :

c

= tegangan tekan beton (MPa)

P = besar beban tekan (N)

b. Kekuatan Tarik Belah Beton

Pengujian kuat tarik belah dilakukan dengan memberikan tegangan tarik pada beton secara tidak langsung. Nilai kuat tarik tidak langsung dari benda uji

beton berbentuk silinder diperoleh dari hasil pembebanan benda uji tersebut yang diletakkan mendatar sejajar dengan permukaan meja penekan mesin uji tekan.

Pemberian beban dilakukan secara menerus tanpa sentakkan dengan kecepatan pembebanan konstan yang berkisar antara 0,7 hingga 1,4 MPa per menit sampai benda uji hancur. Kecepatan pembebanan untuk benda uji berbentuk

silinder dengan ukuran panjang 300 mm dan diameter 150 mm berkisar antara 50 sampai 100 kN per menit.

Menurut SNI 03-2491-2002, kuat tarik belah dari benda uji silinder dapat dihitung dengan rumus sebagai berikut:

ld P Fct

2

... (2.2)

Dimana :

ct

F = kuat tarik belah (MPa)

P = beban uji maksimum (beban belah/hancur) yang ditunjukkan mesin uji tekan (N)

l = panjang benda uji (mm)

c. Penyerapan Air (Absorbsi)

Absorbsi merupakan banyaknya air yang diserap sampel beton. Besar kecilnya penyerapan air oleh beton sangat dipengaruhi oleh pori atau rongga yang

terdapat pada beton. Semakin banyak pori-pori yang terkandung dalam beton maka akan semakin besar pula penyerapan sehingga ketahanannya akan

berkurang.

Berdasarkan SNI 03-6433-2000, perhitungan besarnya penyerapan air menggunakan persamaan:

100 (%)

Absorbsi

A A B

... (2.3)

Dimana :

A = Berat beton dalam kondisi kering (gr) B = Berat beton setelah direndam (gr)

2.7 Baja Tulangan

Beton tidak dapat menahan gaya tarik melebihi nilai tertentu tanpa mengalami retak-retak. Untuk itu, agar beton dapat bekerja dengan baik dalam suatu sistem struktur, perlu dibantu dengan memberinya perkuatan penulangan

yang terutama akan mengemban tugas menahan gaya tarik yang bakal timbul di dalam sistem. Agar dapat berlangsung lekatan erat antara baja tulangan dengan

beton, selain batang polos berpenampang bulat (BJTP) juga digunakan batang deformasian (BJTD), yaitu batang tulangan baja yang permukaannya dikasarkan

Sifat fisik batang tulangan baja yang paling penting untuk digunakan dalam perhitungan perencanaan beton bertulang ialah tegangan leleh (fy) dan modulus elastisitas (Es). Tulangan polos, yang biasa digunakan untuk penulangan

geser/begel/sengkang, mempunyai tegangan leleh minimal sebesar 240 Mpa. Sedangkan tulangan ulir yang biasa digunakan untuk tulangan longitudinal atau

tulangan memanjang mempunyai tegangan leleh minimal 300 MPa. Menurut SNI 03-2847-2002, nilai modulus elastisitas baja adalah 200.000 MPa.

2.8 Kuat Lentur Balok Persegi

Apabila suatu gelagar balok bentang sederhana menahan beban yang

mengakibatkan timbulnya momen lentur, akan terjadi deformasi (regangan) lentur di dalam balok tersebut. Pada kejadian momen lentur positif, regangan tekan

terjadi di bagian atas dan regangan tarik di bagian bawah penampang. Regangan- regangan tersebut mengakibatkan timbulnya tegangan-tegangan yang harus ditahan oleh balok, tegangan tekan di sebelah atas dan tegangan tarik di bagian

bawah.

Pada beban kecil, dengan menganggap belum terjadi retak beton, secara bersama-sama beton dan baja tulangan bekerja menahan gaya-gaya dimana gaya

tekan ditahan oleh beton saja. Kasus demikian ditemui bila tegangan maksimum yang timbul pada serat tarik masih cukup rendah, nilainya masih di bawah

modulus of rupture. Pada beban sedang, kuat tarik beton dilampaui dan beton mengalami retak rambut. Karena beton tidak dapat meneruskan gaya tarik melintasi daerah retak, karena terputus-putus, baja tulangan akan mengambil alih

tekan masih dianggap bernilai sebanding dengan nilai regangannya. Pada beban yang lebih besar lagi, nilai regangan serta tegangan tekan akan meningkat dan cenderung untuk tidak lagi sebanding antara keduanya, dimana tegangan beton

tekan akan membentuk kurva nonlinear. Pada kondisi pembebanan ultimit, dimana kapasitas batas kekuatan beton terlampaui dan tulangan baja mencapai

luluh, balok mengalami hancur. Komponen struktur telah retak dan tulangan baja meluluh, mulur, terjadi lendutan besar dan tidak dapat kembali ke panjang semula. Pendekatan dan pengembangan metode perencanaan kekuatan didasarkan

atas anggapan-anggapan sebagai berikut :

1. Bidang penampang rata sebelum terjadi lenturan, tetap rata setelah terjadi

lenturan dan tetap berkedudukan tegak lurus pada sumbu bujur balok (prinsip Bernoulli). Oleh karena itu, nilai regangan dalam penampang komponen

struktur terdistribusi linear atau sebanding lurus terhadap jarak ke garis netral (prinsip Navier).

2. Tegangan sebanding dengan regangan hanya sampai pada kira-kira beban

sedang, dimana tegangan beton tekan tidak melampaui ±1/2 fc'. Apabila

beban meningkat sampai beban ultimit, tegangan yang timbul tidak sebanding

lagi dengan regangannya berarti distribusi tegangan tekan tidak lagi linear. Bentuk blok tegangan beton tekan pada penampangnya berupa garis lengkung dimulai dari garis netral dan berakhir pada serat tepi tekan terluar, tetapi agak

masuk ke dalam.

3. Dalam memperhitungkan kapasitas momen ultimit komponen struktur, kuat

(a) (b) (c) (d)

Gambar 2.1 Balok menahan beban ultimit; (a) penampang; (b) diagram regangan; (c) diagram tegangan; (d) gaya-gaya.

Seperti pada gambar 2.1, ND adalah resultante gaya tekan dalam, merupakan resultante seluruh gaya tekan pada daerah di atas garis netral.

Sedangkan NT adalah resultante gaya tarik dalam, merupakan jumlah seluruh gaya tarik yang diperhitungkan untuk daerah di bawah garis netral. Kedua gaya ini arah garisnya sejajar, sama besar, tetapi berlawanan arah dan dipisahkan dengan jarak z

sehingga membentuk kopel momen tahanan dalam dimana nilai maksimumnya disebut sebagai kuat lentur atau momen tahanan penampang komponen struktur

terlentur.

Menentukan momen tahanan dalam merupakan hal yang kompleks sehubungan dengan bentuk diagram tegangan tekan di atas garis netral yang

berbentuk garis lengkung. Untuk menentukan momen tahanan dalam, terlebih dahulu harus dicari resultante total gaya beton tekan ND, dan letak garis kerja gaya

menggunakan nilai intensitas tegangan rata-rata sedemikian sehingga nilai dan letak resultante tidak berubah.

Untuk tujuan penyederhanaan, Whitney telah mengusulkan bentuk persegi

panjang sebagai distribusi tegangan beton tekan ekivalen. Seperti tampak pada

gambar 2.2, intensitas tegangan beton tekan rata-rata ditentukan sebesar 0,85fc'

dan dianggap bekerja pada daerah tekan dari penampang balok selebar � dan

sedalam a, yang mana besarnya ditentukan dengan rumus :

c

a1 ... (2.3) dimana,

c = jarak serat tekan terluar ke garis netral (mm)

1

= konstanta yang merupakan fungsi dari kelas kuat beton

(a) (b) (c)

SNI 03-2487-2002 menetapkan nilai 1 harus diambil sebesar 0,85 untuk beton dengan nilai kuat tekan fc' ≤ 30 MPa, 1 berkurang 0,05 untuk setiap kenaikan kuat tekan 7 Mpa di atas 30 MPa, dan nilai tersebut tidak boleh kurang dari 0,65.

2.8.1 Kuat Lentur Balok Persegi Bertulangan Tunggal

Berdasarkan asumsi-asumsi tentang blok tegangan di atas, dapat diperoleh

persamaan-persamaan statis untuk jumlah gaya-gaya horizontal dan jumlah momen-momen penahan yang dihasilkan oleh kopel internal. Dengan

menyamakan gaya horizontal C dan T didapat persamaan keseimbangan :

y s

c ab A f

f '

85 ,

0 ... (2.4)

Dari persamaan (2.4) didapat nilai a, yaitu :

b f f A a

c y s

' 85 , 0

... (2.5)

Dimana :

' c

f = kuat tekan beton (MPa)

a = tinggi blok tegangan (mm)

b = lebar balok (mm)

As = luas tulangan tarik (mm2)

Karena jumlah tulangan baja terbatas dan akan leleh sebelum beton mencapai

kekuatan ultimatnya, nilai momen nominal Mn dapat ditulis sebagai :

2 2

a d f A a d T

Mn s y ... (2.5)

Kuat lentur yang dapat digunakan adalah :

2

a d f A M

Mn n s y ... (2.6)

Dimana :

= faktor reduksi kekuatan lentur tanpa beban aksial = 0,80 (SNI 03-2847-2002)

d = jarak dari serat tekan terluar ke titik berat tulangan tarik longitudinal (mm)

2.8.2 Kuat Lentur Balok Persegi Bertulangan Rangkap

Tulangan yang digunakan pada sisi tekan balok disebut tulangan tekan,

dan balok yang memiliki tulangan tekan dan tulangan tarik disebut balok bertulangan rangkap. Tulangan tekan sangat efektif untuk mengurangi lendutan

jangka panjang karena susut dan aliran plastis. Tulangan tekan menerus juga sangat membantu untuk menempatkan sengkang dengan mengikatkan sengkang pada tulangan tekan dan menjaga sengkang tetap pada tempatnya selama

penuangan dan penggetaran beton.

Dalam analisis dan desain balok yang mempunyai tulangan tekan As’,

penampangnya secara teoritis dibagi menjadi dua bagian. Kedua bagian solusi ini terdiri atas:

1. Bagian yang bertulangan tunggal, termasuk juga blok segiempat ekuivalen,

2. Tulangan baja tarik dan tekan ekuivalen yang luasnya sama, yaitu As’, yang membentuk kopel T2 dan C2.

(a) (b) (c) (d)

Gambar 2.3 Desain balok bertulang rangkap; (a) penampang melintang; (b) regangan; (c) bagian satu dari solusi bagian bertulangan tunggal;

(d) bagian dua dari solusi kontribusi tulangan tekan. (Nawy, 1998)

Berikut ini adalah penjabaran dari kedua bagian solusi dalam analisis balok beton bertulangan rangkap:

a) Bagian 1 Solusi (Gambar 2.3(c))

Gaya tarik � = �� � = � . Akan tetapi, �� = ��− ��′ karena syarat

keseimbangan mengharuskan �� yang tertarik harus diimbangi oleh ��′ pada sisi yang tertekan. Dengan demikian momen tahanan nominalnya adalah:

2 1 1 a d f A

Mn s y atau

2 ' 1 a d A A

Mn s s ... (2.7)

dimana : b f f A A b f f A a c y s s c y s ' 85 , 0 ) ' ( ' 85 , 0 1

b) Bagian 2 Solusi (Gambar 2.3(d))

Tulangan tekan diasumsikan telah mencapai tegangan lelehnya. Dengan demikian nilai As2dan As’ akan sama karena penambahan T akibat As2 fy harus

sama dengan penambahan C akibat As’ fy untuk mencapai keseimbangan. Dengan mengambil momen terhadap tulangan tarik kita peroleh:

) ' (

2

2 A f d d

Mn s y ... (2.10)

Dengan menjumlahkan momen untuk bagian 1 dan 2 diperoleh:

'

'

2 '

2

1 A f d d

a d f A A M M

Mn n n s s y s y

... (2.11)

Kekuatan momen rencana ∅�� harus lebih besar atau sama dengan momen

luar rencana ��, jadi:

' ' 2' f d a A f d d

A A

Mu s s y s y ... (2.12)

2.9 Geser pada Balok Beton Bertulang

Tujuan perencanaan beton bertulang adalah menghasilkan batang daktail

yang memberikan peringatan dari keruntuhan mendadak. Keruntuhan balok beton bertulang dalam geser adalah sangat berbeda dengan keruntuhan dalam lentur.

Keruntuhan geser terjadi secara tiba-tiba dengan peringatan kecil atau tanpa peringatan sebelumnya. Oleh karena itu balok direncanakan runtuh dalam lentur akibat beban yang lebih kecil dari beban yang menyebabkan keruntuhan geser.

u

n V

V

... (2.13)

Dimana :

u

V = gaya geser terfaktor pada penampang yang ditinjau (N)

n

V = kuat geser nominal (N) = faktor reduksi geser = 0,75

Kuat geser nominal dapat dihitung dari:

c s

n V V

V ... (2.14).

Dimana :

c

V = kuat geser nominal yang disumbangkan oleh beton (N)

s

V = kuat geser nominal yang disumbangkan oleh tulangan geser (N)

Kekuatan geser yang diberikan oleh beton �� dianggap sama dengan

kekuatan tegangan geser rata-rata dikalikan dengan luas penampang efektif batang �� dengan �� adalah lebar balok persegi atau web dari balok T atau I.

d b f Vc c' w

6 1

... (2.15)

Kuat geser nominal tulangan geser dapat ditentukan sebagai berikut :

s d f A

Vs v y ... (2.16)

Dimana :

v

A = luas tulangan geser dalam daerah sejarak s (mm2)

y

f = kuat leleh tulangan baja (MPa)

BAB III

METODOLOGI PENELITIAN

3.1 Tahapan Penelitian

Penelitian dimulai dengan persiapan bahan, berupa semen, pasir, batu pecah dan abu cangkang kelapa sawit. Kemudian, dilakukan pemeriksaan

karakteristik dari masing-masing bahan, yaitu analisa ayakan, kadar lumpur, berat isi, berat jenis dan absorbsi pada pasir dan batu pecah, serta pemeriksaan berat isi

pada semen dan abu cangkang kelapa sawit. Abu cangkang kelapa sawit yang digunakan diayak menggunakan ayakan no. 200 (0,075 mm). Selanjutnya, dapat dibuat perencanaan campuran Beton (Mix Design) dengan kuat tekan rencana 20

MPa.

Benda uji silinder beton dengan diameter 15 cm dan tinggi 30 cm dicetak

sebanyak 3 sampel untuk masing-masing variasi substitusi. Variasi substitusi abu cangkang kelapa sawit yang digunakan adalah 0%; 2,5%; 5%; dan 7,5%. Perawatan beton dilakukan dengan merendam benda uji silinder di dalam kolam

perendaman selama 28 hari. Pada benda uji silinder dilakukan pengujian kuat tekan, kuat tarik belah dan absorbsi beton.

Benda uji balok beton bertulang dibuat sebanyak 2 sampel. Balok pertama adalah balok beton bertulang normal, sementara balok kedua adalah balok dengan persentase substitusi abu cangkang kelapa sawit terbaik dari hasil pengujian benda

uji silinder. Perawatan benda uji balok dilakukan menyiram sampel dengan air secara berkala selama 28 hari. Setelah 28 hari dilakukan pengujian lendutan pada

Gambar 3.1 Diagram Alir Penelitia