PENGARUH BAHAN BAKU TERHADAP KARAKTERISTIK

FISIK DAN SENSORI RENGGINANG SINGKONG

(Manihot utilissima Pohl)

HADI MUNARKO

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK

CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Pengaruh Bahan Baku terhadap Karakteristik Fisik dan Sensori Rengginang Singkong(Manihot utilissima Pohl) adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Agustus 2015

Hadi Munarko

ABSTRAK

HADI MUNARKO. Pengaruh Bahan Baku terhadap Karakteristik Fisik dan Sensori Rengginang Singkong(Manihot utilissima Pohl). Dibimbing oleh SUGIYONO.

Rengginang singkong merupakan makanan tradisional yang berbentuk seperti rengginang pada umumnya namun berasal dari bahan baku singkong. Tujuan dari penelitian ini adalah untuk mengetahui pengaruh bahan baku terhadap karakteristik fisik dan sensori rengginang singkong. Penelitian ini dibagi menjadi tiga tahap. Tahap pertama adalah persiapan bahan baku berupa singkong parut, tepung singkong, campuran tapioka dan tepung asia (3:1). Tahap kedua adalah pembuatan rengginang singkong dari ketiga bahan baku, dan tahap ketiga adalah perhitungan biaya bahan baku. Hasil penelitian menunjukkan bahwa bahan baku memberikan pengaruh nyata terhadap karakteristik fisik rengginang singkong. Rengginang dari singkong parut memiliki rasio pengembangan dan kerenyahan paling rendah.Rengginang dari tepung singkong memilikirasio pengembangan dan kerenyahan lebih tinggi, tetapi memiliki tingkat kecerahan paling rendah dan cenderung berwarna coklat.Rengginang dari campuran tapioka dan tepung asia(3:1)memiliki kerenyahan, rasio pengembangan, tingkat kecerahan, dan warna putih paling tinggi. Perbedaan karakteristik fisik tersebut tidak berpengaruh terhadap penerimaan panelis untuk semua atribut sensori rengginang singkong matang.Hasil perhitungan biaya bahan baku menunjukkan bahwa campuran tapioka dan tepung asia membutuhkan biaya paling murah diantara sediaan bahan baku lain.

ABSTRACT

HADI MUNARKO. Effects of Raw Material on Physical and Sensory Characteristics of Cassava (Manihot utilissima Pohl) Rengginang. Supervised by SUGIYONO

Cassava rengginang is a traditional food that has similar shape with common rengginang but it is made from cassava. The objective of this research was to know the effects of raw material on physical and sensory characteristics of cassava rengginang. This research was divided into three steps. The first step was raw material preparation i.egrated cassava, cassava flour, and a mixture of tapioca and “asian” flour (3:1). The second step was production of cassava rengginang from the three raw materials, and the third step was calculation of raw material cost. The results showed that the raw material gave effects on physical characteristics of cassava rengginang. Rengginang made from grated cassava had the lowest expansion ratio and crispness. Rengginang made from cassava flour hadhigher expansion ratio and crispness, but it had the lowest lightness and highest brownish colour. Rengginang from a mixture of tapioca and “asian” flour (3:1) had the highestcrispness, expansion ratio, lightness, and a white colour. The differences on physical characteristics of rengginang did not show effectson sensory acceptance of the produt for all attributes. The results of raw material cost calculation showed that the raw material cost of the tapioca and “asian” flour mixture was the cheapest among the others.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

PENGARUH BAHAN BAKU TERHADAP KARAKTERISTIK

FISIK DAN SENSORI RENGGINANG SINGKONG

(Manihot utilissima Pohl)

HADI MUNARKO

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

Judul Skripsi :Pengaruh Bahan Bakuterhadap Karakteristik Fisik dan Sensori Rengginang Singkong(Manihot utilissima Pohl)

Nama : Hadi Munarko NIM : F24110047

Disetujui oleh

Prof Dr Ir Sugiyono, MAppSc Pembimbing

Diketahui oleh

Dr Ir Feri Kusnandar, MSc Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2015 ini ialah pengolahan pangan, dengan judul Pengaruh Bahan Baku terhadap Karakteristik Fisik dan Sensori Rengginang Singkong(Manihot utilissima Pohl).

Terima kasih penulis ucapkan kepadaProf Dr Ir Sugiyono selaku pembimbing yang telah memberikan bimbingan dan bantuan dana penelitian, kepada Dr Elvira Syamsir dan Dr Nur Wulandari selaku dosen penguji yang telah memberikan banyak masukan.Ungkapan terima kasih juga disampaikan kepada almarhum ayah (Tarmidi), almarhum ayah tiri (Kasiyanto), ibu (Bati), Kakak (Sumartono dan Puryadi) serta seluruh keluarga besar lainnya, atas segala doa dan kasih sayangnya.Terima kasih kepada seluruh teknisi di departemen ITP dan SEAFAST Center yang ikut membantu selama penelitian.Kepada seluruh teman-teman ITP angkatan 48 terima kasih atas persahabatan selama ini, untuk Puspa dan Harry mahasiswa sebimbingan yang selalu memberi dukungan, bantuan, dan doanya. Terima kasih juga kepada kukuh, nindya, wulan, aisyah, uus, dan ines yang ikut membantu penelitian. Kepada teman-teman HKRB 48 terima kasih atas kebersamaannya selama ini.

Semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2015

DAFTAR ISI

DAFTAR TABEL xi

DAFTAR LAMPIRAN xii

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Manfaat Penelitian 2

METODE 2

Bahan dan Alat 2

Waktu dan Tempat Penelitian 2

Prosedur Percobaan 3

Prosedur Analisis 4

HASIL DAN PEMBAHASAN 9

Persiapan Bahan Baku 9

Pembuatan Rengginang Singkong 10

Perhitungan Biaya Bahan Baku 20

SIMPULAN DAN SARAN 21

Simpulan 21

Saran 22

DAFTAR PUSTAKA 22

LAMPIRAN 25

DAFTAR TABEL

1 Produksi komoditas padi, singkong, dan jagung tahun 2010-2014[1] 1

2 Komposisi kimia singkong varietas manggu 9

3 Karakterisasi tepung singkong, tapioka, tepung asia, dan singkong parut 10 4 Pengaruh penambahan air terhadap adonan formula C secara deskriptif 11

5 Formulasi pembuatan rengginang singkong 12

6 Hasil analisis kadar air rengginang singkong mentah (basis basah) 13

7 Dimensi rengginang singkong mentah dan matang 13

8 Hasil analisis spread factor rengginang singkong 14 9 Hasil analisis rasio pengembanganrengginang singkong 14 10 Hasil analisis kerenyahan rengginang singkong 16

11 Hasil analisis kekerasan rengginang singkong 16

12 Hasil analisis warna rengginang singkong 16

13 Hasil uji rating hedonik terhadap kenampakan rengginang singkong

mentah 17

14 Hasil uji rating hedonik terhadap warna 18

15 Hasil uji rating hedonik terhadap aroma 18

16 Hasil uji rating hedonik terhadap tekstur 18

17 Hasil uji rating hedonik terhadap rasa 19

18 Hasil uji rating hedonik terhadap overall 19

19 Hasil analisis proksimat produk terpilih (basis basah) 20

DAFTAR LAMPIRAN

1 Diagram alir pembuatan singkong parut 25

2 Diagram alir pembuatan tepung singkong 26

3 Diagram alir pembuatan tapioka dan tepung asia 27

4 Karakterisasi bahan baku 28

5 Perhitungan kesetimbangan massa formulasi rengginang singkong

dan kadar air rengginang mentah 29

6 Bentuk rengginang singkong mentah dan matang 31

7 Hasil analisis dimensi rengginang singkong 32

8 Hasil analisis ragam terhadap spread factor 33

9 Hasil analisis ragam terhadap rasio pengembangan 34

10 Hasil analisis ragam terhadap kerenyahan 35

11 Hasil analisis ragam terhadap kekerasan 36

12 Hasil analisis ragam terhadap warna 37

13 Hasil analisis ragam terhadap skor kenampakan rengginang mentah 39 14 Hasil analisis ragam terhadap skor warna rengginang matang 41 15 Hasil analisis ragam terhadap skor aroma rengginang matang 43 16 Hasil analisis ragam terhadap skor tekstur rengginang matang 44 17 Hasil analisis ragam terhadap skor rasa rengginang matang 45 18 Hasil analisis ragam terhadap skor overall rengginang matang 46

19 Hasil analisis proksimat produk terpilih 47

PENDAHULUAN

Latar Belakang

Indonesia memiliki kekayaan sumberdaya alam dengan hasil pertanian yang sangat melimpah.Salah satu komoditas tanaman pangan sumber karbohidrat di Indonesia adalah singkong.Berdasarkan data Badan Pusat Statistika (2014), produksi singkong di Indonesia menempati peringkat kedua setelah beras dan diikuti jagung pada peringkat ketiga.Selama empat tahun terakhir produksi singkong di Indonesia mencapai 24 juta ton per tahun.Tahun 2014 diperkirakan produksi singkong mencapai 24.5 juta ton.Perbandingan produksi antara beras, singkong, dan jagung selama empat tahun berturut-turut dan ramalan produksi di tahun 2014 disajikan pada Tabel 1.

Pengolahan singkong menjadi beberapa produk turunan telah dikembangkan oleh industri pangan dan non pangan dengan skala industri yang berbeda-beda.Industri pengolahan singkong skala usaha kecil dan menengah (UKM) biasanya mengolah singkong menjadi berbagai macam olahan makanan tradisional,salah satu diantaranya adalah rengginang singkong.Beberapa kalangan masyarakat masih belum mengetahui rengginang singkong karena pada umumnya produk rengginang berasal dari beras ketan putih atau ketan hitam.Rengginang singkong merupakan rengginang yang dibuat dari singkong yang dibentuk bulatan-bulatan kecil menyerupai bentuk beras.Rengginang singkong telah dikembangkan oleh UKM di beberapa daerah seperti di Bojonegoro (Hendrasmoro 2012) dan Kota Bengkulu (Ishak et al. 2012). Menurut Ishak et al.

(2012), pengolahan singkong menjadi rengginang singkong skala rumah tangga memiliki nilai tambah produk yang cukup tinggi dan layak untuk dijalankan.

Pembuatan rengginang singkong skala UKM masih menggunakan singkong parut sebagai bahan baku. Tahapan persiapan bahan baku memerlukan waktu lebih dari tiga jam untuk mengupas, memarut, memeras, dan mengendapkan pati umbi singkong. Selama ini belum ada penelitian yang berhubungan dengan pengolahan rengginang singkong termasuk dalam sediaan bahan baku. Penelitian pembuatan rengginang singkong dari sediaan bahan baku lain seperti tepung singkong, tapioka, dan tepung asia diperlukan agar diperoleh alternatif bahan baku

Tabel 1Produksi komoditas padi, singkong, dan jagung tahun 2010-2014[1]

Tahun Komoditas

Padi (ton) Singkong (ton) Jagung (ton) 2010 66,469,394.00 23,918,118.00 18,327,636.00 2011 65,756,904.00 24,044,025.00 17,643,250.00 2012 69,056,126.00 24,177,372.00 19,387,022.00 2013 71,279,709.00 23,936,921.00 18,511,853.00 2014[2] 70,607,231.00 24,558,778.00 19,127,409.00 [1]

Sumber: BPS (2014)

[2]

2

pembuatan rengginang singkong yang lebih efisien dengan karakteristik fisik dan sensori yang dapat diterima oleh konsumen.

Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui pengaruhbahan baku terhadap karakteristik fisik dan sensori rengginang singkong.

Manfaat Penelitian

Penelitian ini diharapkan bermanfaat bagi pelaku usaha rengginang singkong dalam pemilihan bahan bakupembuatan rengginang singkong yang lebih efisien dengan karakteristik fisik dan sensori yang dapat diterima oleh konsumen.

METODE

Bahan dan Alat

Bahan yang digunakan untuk membuat rengginang singkong yaitu umbi singkong varietas manggu berumur 7 – 10 bulan yang diperoleh dari petani di sekitar kampus IPB, air, garam dapur, bawang putih, penyedap rasa monosodium glutamat (MSG), dan minyak goreng sawit. Bahan lain yang digunakan adalah bahan kimia untuk analisis proksimat.

Alat yang digunakan dalam pembuatan rengginang adalah pemarut singkong, slicer, pin disc mill, pulper, cabinet dryer, kompor, panci pengukus, loyang, pencetak rengginang, hand mixer, deep fat fryer, dan plastik

polypropylene. Peralatan yang digunakan untuk analisis antara lainKETT digital whiteness meter model C-100,stable microsystem texture analyzer TA-XT2i,

chromameterCR 300 Minolta, neraca analitik, jangka sorong, serta peralatan gelas untuk analisis proksimat dan analisis sensori.

Waktu dan Tempat Penelitian

3 Prosedur Percobaan

Penelitian ini dibagi menjadi tiga tahap penelitian, yaitu persiapan bahan baku, pembuatan rengginang singkong, danperhitungan biaya bahan baku.

Persiapan bahan baku

Tahap persiapan bahan baku dilakukan dengan pembuatan singkong parut, tepung singkong, tapioka, dan tepung asia. Pembuatan singkong parut dilakukan dengan beberapa tahapan yaitu umbi singkong segar dikupas, dicuci sampai bersih, dan diparut. Parutan singkong kemudian direndam ke dalam larutan natrium metabisulfit 3000 ppm selama 15 menit (Rahman 2007).Setiap satu kg umbi singkong membutuhkan satu liter larutan natrium metabisulfit.Selanjutnya dilakukan pengepresan secara manual menggunakan kain saring sampai ampas singkong tidak mengeluarkan air.Cairan hasil pengepresan diendapkan selama tiga jam (Syamsir et al. 2011), kemudian air dibuang dan pati yang mengendap dicampurkan kembali dengan ampas singkong.Pembuatan singkong parut disajikan pada Lampiran 1.

Pembuatan tepung singkong dilakukan dengan mengupas umbi singkong dan mencucinya sampai bersih, kemudian dilakukan pengirisan menggunakan

slicer dengan ketebalan 2 mm. Singkong yang telah diiris kemudian direndam dalam larutan natrium metabisulfit 3000 ppm selama 15 menit. Setiap satu kg umbi singkong segar membutuhkan satu liter larutan natrium metabisulfit. Selanjutnya, singkong ditiriskan dan dikeringkan dalam cabinet dryer pada suhu 60 ºC selama 6 jam. Setelah kering, singkong digiling menggunakan pin disc mill

yang dilengkapi saringan 60 mesh.Diagram alir pembuatan tepung singkong disajikan pada Lampiran 2.

Pembuatan tapioka dan tepung asiamengacu pada penelitian Syamsir et al.

(2011) yang dimodifikasi pada penambahan larutan natrium metabisulfit dan waktu pengendapan pati. Umbi singkong dikupas, dicuci sampai bersih, diparut, kemudian direndam dengan larutan natrium metabisulfit 3000 ppm selama 15 menit. Setiap satu kg umbi singkong segar membutuhkan satu liter larutan natrium metabisulfit.Selanjutnya, dilakukan ekstraksi pati secara kontinyu menggunakan

pulper dengan air mengalir dan ditampung pada wadah penampungan.Ekstraksi dilakukan sampai air yang digunakan tidak berwarna keruh.Air berisi ekstrak pati didiamkan selama semalam sampai semua pati mengendap (dicirikan dengan endapan pati menjadi licin).Selanjutnya, air dibuang, endapan pati dikeringkan dan digiling untuk dijadikan tapioka. Ampas umbi singkong juga dikeringkan dan digiling menjadi tepung asia. Pengeringan dilakukan dengan menggunakan

cabinet dryer pada suhu 60 ºC selama 3 jam, sedangkan penggilingan dilakukan dengan menggunakan pin disc mill yang dilengkapi saringan 60 mesh. Diagram alir pembuatan tapioka dan tepung asia disajikan pada Lampiran 3. Analisis bahan baku yang dihasilkanmeliputi analisis rendemen, kadar air, derajat putih, dan kehalusan.

Pembuatan rengginang singkong

4

bahan lain seperti garam, bawang putih, dan MSG dilakukan secara trial and error pada formula A, kemudian dilakukan perhitungan kesetimbangan massa untuk menentukan jumlah yang ditambahkan pada formula B dan formula C. Penambahan air untuk membentuk butiran adonan awalnya ditentukan berdasarkan trial and error pada formula A dan dilanjutkan dengan perhitungan kesetimbangan massa untuk formula B dan C. Apabila belum terbentuk butiran adonan maka dilakukan penyesuaian penambahan air sampai butiran adonan yang terbentuk mendekati formula A. Pembuatan rengginang singkong dilakukan dengan menghaluskan garam, bawang putih, dan MSG. Bumbu halus kemudian dilarutkan dalam air dan dicampur dengan bahan baku singkong dengan bantuan

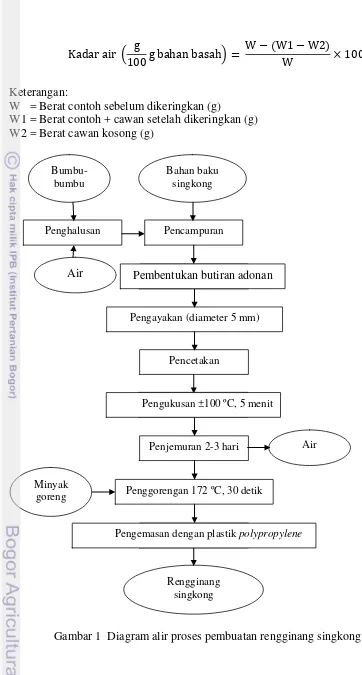

hand mixer sampai terbentuk butiran adonan yang seragam. Adonan tersebut diayak dengan diameter lubang 5 mm dan dicetak ke dalam pelat logam berbentuk lingkaran.Adonan yang telah dicetak kemudian dikukus selama lima menit. Pengeringan dilakukan denganmenjemur rengginang selama 2‒3 hari.Ciri-ciri rengginang telah kering adalah berwarna mengkilap dan mudah dipatahkan.Rengginang kering disimpan terlebih dahulu apabila tidak langsung digoreng.Sebelum digoreng, rengginang dijemur selama satu sampai dua jam terlebih dahulu.Penggorengan dilakukan selama 30 detik pada suhu 172 ± 1 ºC.Diagram alir pembuatan rengginang singkong disajikan pada Gambar 1.Analisis yang dilakukan terhadap produk rengginang singkong yaitu analisis kadar air, dimensi rengginang, spread factor, rasio pengembangan, kerenyahan, kekerasan, warna, dan sensori.Rengginang singkong dengan hasil analisis terbaik selanjutnya dianalisis proksimat untuk mengetahui komposisi kimia produk. Perhitungan biaya bahan baku

Perhitungan biaya bahan baku dilakukan secara sederhana dengan hanya menghitung beberapa komponen biaya pengadaan bahan baku. Sebagai dasar perhitungan dilakukan beberapa asumsi sebagai berikut:

a. Biaya yang ditetapkan dalam pembuatan singkong parut yaitu biaya pembelian umbi singkong dan biaya pekerja untuk membuat singkong parut

b. Bahan baku tepung singkong, tapioka, dan tepung asia diperoleh dari supplier

sehingga hanya memerlukan biaya pembelian bahan baku

c. Harga yang ditetapkan yaitu singkong segar Rp 2,000.00, tepung singkong Rp 5,000.00, tapioka Rp 4,800.00, dan tepung asia Rp 2,700.00

d. Biaya pekerja per hari (8 jam kerja) sebesar Rp 50,000.00. Perhitungan dilakukan selama empat jam kerja.

Prosedur Analisis

Analisis Kadar Air Metode Oven (SNI 01-2891-1992)

5

Keterangan:

W = Berat contoh sebelum dikeringkan (g)

W1 = Berat contoh + cawan setelah dikeringkan (g) W2 = Berat cawan kosong (g)

Gambar 1 Diagram alir proses pembuatan rengginang singkong

Bumbu-bumbu

Pengadonan Bahan baku

singkong

Penghalusan Pencampuran

Air

Pengayakan (diameter 5 mm)

Pencetakan

Pengukusan 5 menit

Penjemuran 2-3 hari

Penggorengan 172 ºC, 30 detik

Pengemasan

Rengginang singkong

Air

Minyak goreng

Pengemasan dengan plastik polypropylene

6

Analisis Kadar Abu (AOAC 2005)

Cawan porselin dimasukkan ke dalam tanur untuk dibakar selama 15 menit.Cawan kemudian didinginkan dalam desikator dan ditimbang (A).Sampel ditimbang sebanyak 2–3 g (W) dan dimasukkan kedalam cawan yang telah dibakar. Cawan berisi sampel diarangkan diatas nyala pembakar kemudian dimasukkan ke dalam tanur pada suhu maksimum 550 ºC selama 6 jam. Cawan beserta sampel hasil pengabuan didinginkan dalam desikator dan ditimbang (X). Kadar abu sampel diukur sebanyak dua ulangan dengan persamaan:

Analisis kadar protein (AOAC 1995 yang dimodifikasi)

Analisis kadar protein dilakukan dengan metode kjeldahl. Sebanyak 100– 250 mg sampel ditimbang kemudian dimasukkan ke dalam labu kjeldahl. Selanjutnya ke dalam labu kjeldahl ditambahkan 1.0 g K2SO4, 40 mg HgO, dan 2

mL H2SO4 pekat. Campuran dipanaskan di atas pemanas listrik sampai mendidih

dan larutan berwarna jernih kehijauan. Proses dilakukan di dalam lemari asap atau pada alat destruksi yang dilengkapi unit pengasap. Selanjutnya campuran dibiarkan dingin dan diencerkan dengan air secukupnya.

Sebanyak 5 mL larutan H3BO3 2% dan 2–4 tetes indikator (campuran 2

bagian metil merah 0.2% dalam alkohol dan 1 bagian metilen blue 0.2% dalam alkohol) dimasukkan ke dalam erlenmeyer 250 mL kemudian diletakkan di bawah kondensor. Ujung tabung kondensor harus terendam di bawah larutan H3BO3.Sebanyak 15 mL atau lebih larutan NaOH 30% dimasukkan dan dilakukan

destilasi sampai tertampung kira-kira 15 mL destilat di erlenmeyer. Tabung kondensor dibilas dengan air dan ditampung di dalam erlenmeyer yang sama. Isi erlenmeyer selanjutnya dititrasi dengan HCl 0.02 N yang telah distandardisasi sampai terjadi perubahan warna menjadi abu-abu.Kadar protein dilakukan sebanyak dua ulangan dengan persamaan:

Analisis kadar lemak (SNI 01-2891-1992)

Analisis kadar lemak dilakukan dengan metode soxhlet. Sebanyak 1–2 g sampel dimasukkan ke dalam selongsong kertas yang dialasi kapas. Selongsong yang berisi sampel tersebut disumbat dengan kapas dan dikeringkan di dalam oven pada suhu maksimal 80 ºC selama satu jam. Selanjutnya kertas tersebut dimasukkan ke dalam soxhlet yang telah dihubungkan dengan labu lemak berisi batu didih yang telah dikeringkan dan diketahui bobotnya.Selanjutnya dilakukan ekstraksi dengan menggunakan heksana selama kurang lebih enam jam.Heksana selanjutnya disulingkan dan ekstrak lemak dikeringkan di dalam oven pengering pada suhu 105 ºC kemudian ditimbang.Pengeringan diulang sampai tercapai bobot konstan. Kadar lemak dilakukan sebanyak dua ulangan dengan rumus:

7 Keterangan:

W = bobot sampel (g) W1 = bobot labu lemak (g)

W2 = bobot labu lemak + lemakhasil ekstraksi (g) Analisis karbohidrat (AOAC 2005)

Analisis kadar karbohidrat dilakukan dengan metode by difference. Analisis ini dilakukan dengan mengurangkan 100% sampel dengan persentase kadar air, kadar abu, kadar lemak, dan kadar protein sampel.

Pengukuran rendemen (Kusumawardhani 2013)

Singkong parut, tepung singkong, tapioka, dan tepung asiadianalisis rendemennya dengan rumus sebagai berikut:

Analisis derajat putih (Kusumawardhani 2013)

Derajat putih tepung singkong, tapioka, dan tepung asia diukur dengan menggunakan alat Kett Electric Laboratory Whitenessmeter C-100-3. Standar yang digunakan adalah BaSO4 dengan nilai 110.8 (100%).Kalibrasi alat dilakukan

dengan menggunakan MgO yang memiliki nilai 81.60.Pengukuran sampel dilakukan dengan memasukkan sejumlah sampel dalam wadah sampel sampai benar-benar terisi penuh dan padat.Wadah kemudian dimasukkan ke dalam alat.Nilai derajat putih sampel secara otomatis muncul pada layar (A). Pengukuran derajat putih dilakukan sebanyak dua ulangandengan persamaan berikut:

Analisis kehalusan tepung (Kusumawardhani 2013)

Pengukuran kehalusan dilakukan dengan menggunakan ayakan (saringan) dengan beberapa tingkat kehalusan (100, 120, dan 150 mesh).Pengukuran dilakukan dengan menimbang sejumlah sampel (A) kemudian diayak. Sampel yang lolos ayakan kemudian ditimbang (B) dan dihitung persentase lolos ayakan dengan persamaan:

Analisis Spread Factor (Mahdar et al. 1993)

Spread factor merupakan perbandingan antara diameter dan tinggi rengginang setelah dan sebelum digoreng. Pengukuran spread factordilakukan pada dua batch produksi dan masing-masing diukur sepuluh kali dengan

d1 = diameter rengginang sebelum penggorengan

8

t1 = tinggi rengginang sebelum penggorengan

t2 = tinggi rengginang setelah penggorengan

Analisis rasio pengembangan (Muliawan 1991)

Rasio pengembangan merupakan persentase antara selisih volume jenis rengginang matang dengan rengginang mentah kering dibagi dengan volume jenis rengginang mentah kering.Volume jenis diperoleh dari perbandingan antara volume dengan massa produk. Pengukuran volume rengginang dilakukan dengan menggunakan jangka sorong dengan asumsi rengginang berbentuk bundar dengan ketebalan merata.Pengukuran volume rengginang dan rasio pengembangan dilakukan pada dua batch produksi dan masing-masing diukur sepuluh kali dengan mengikuti persamaan berikut:

Keterangan:

r = jari-jari rengginang (mm) t = tebal rengginang (mm)

V1 = Volume jenis rengginang sebelum penggorengan

V2 = Volume jenis rengginang setelah penggorengan

Analisis kekerasan dan kerenyahan (Faridah et al. 2014)

Tekstur produk poduk rengginang diukur dengan dengan menggunakan

texture analyzer dengan probecompression berbentuk bola dengan ukuran 0.5s. Kemudian dilakukan kalibrasi terhadap ketinggian probe dan setting terhadap kondisi pengukuran.Pengaturan yang ditetapkan adalah pretest speed 1.0 mm/s, test speed 1.0 mm/s, post test speed 10.0 mm/s, Rupture test distance 1.0 mm/s, distance 15.0 mm, force 205 g, time 5.00 sec, count 5.Sampel diukur dari dua

batch produksi dengan masing-masing dilakukan lima kali pengukuran. Analisis warna (Faridah et al. 2014)

Pengukuran warna rengginang secara objektif dilakukan dengan menggunakan chromameter.Sebelum dilakukan pengukuran, chromameter

dikalibrasi terlebih dahulu.Sampel diukur dari dua batch produksi dengan masing-masing dilakukan tiga kali pengukuran.Hasil pengukuran dengan chromameter

berupa nilai Hunter L, a, dan b dengan interpretasi sebagai berikut: L: nilai yang menunjukkan kecerahan dengan kisaran antara 0‒100 a: warna campuran merah‒hijau

a positif (+) antara 0 ‒ 100 untuk warna merah a negatif (-) antara 0 ‒ (-80) untuk warna hijau b: warna campuran biru‒kuning

b positif (+) antara 0 ‒ 70 untuk warna kuning b negatif (-) antara 0‒ (-80) untuk warna biru Analisis sensori (Setyaningsih et al. 2010)

9 tekstur, rasa, aroma, dan overall.Skala yang digunakan adalah 1 sampai 7. Skala untuk uji rating hedonik terdiri dari: (1) sangat tidak suka; (2) tidak suka; (3) agak tidak suka; (4) biasa saja; (5) agak suka; (6) suka; (7) sangat suka.

Analisis data

Data hasil analisis fisik dan sensori yang diperoleh disajikan dalam bentuk rata-rata dan dianalisis statistika menggunakan SPSS 20.0 dengan analisis ragam(ANOVA) dan uji lanjut Duncan.

HASIL DAN PEMBAHASAN

Persiapan Bahan Baku

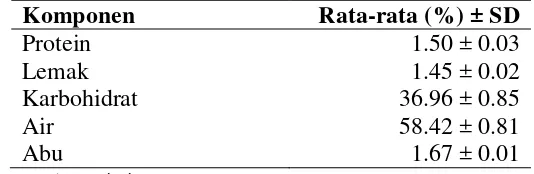

Bahan baku singkong yang digunakan dalam pembuatan singkong parut, tepung singkong, tapioka, dan tepung asia dalam penelitian ini berasal dari varietas yang sama. Menurut Ginting (2014), umbi singkong varietas manggu memiliki kandungan total karbohidrat sebanyak 36.96% dan kadar air 58.42% dari berat basah.Total padatan dari umbi singkong didominasi oleh komponen pati (Beleia et al. 2006), sedangkan komponen lain seperti protein, lemak, dan abu sangat sedikit (Tabel 2). Singkong memiliki kadar air yang cukup tinggi sehingga sangat mudah mengalami kerusakan fisik, kimia, maupun mikrobiologi. Singkong segar hanya dapat bertahan dalam 3 sampai 4 hari penyimpanan pada suhu ruang. Pengolahan singkong menjadi tepung singkong, tapioka, dan tepung asia dapat digunakan sebagai alternatif sediaan bahan baku yang lebih awet karena karena pada kondisi kering mikroba tidak dapat tumbuh dengan baik.

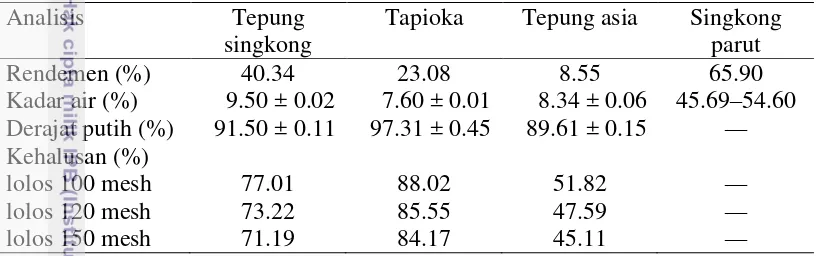

Analisis terhadap bahan baku meliputi analisis rendemen, kadar air, derajat putih, dan kehalusan. Berdasarkan data pada Tabel 3 dan Lampiran 4, tepung singkong memiliki rendemen40.34% dengan kadar air 9.50 ± 0.02%. Kadar air tepung singkong tersebut masih memenuhi standar SNI yang mempersyaratkan kadar air maksimal pada tepung singkong sebesar 12% (BSN 1992). Rendemen tapioka yang dihasilkan dari proses ekstraksi singkong sebesar 23.08%, sedangkan tepung asia hanya 8.55%. Rendemen tapioka dan tepung asia berkaitan dengan kandungan total padatan yang ada dalam singkong. Kusumawardhani (2013) melaporkan bahwa rendemen tapioka dari singkong yang ada di pasar tradisional berkisar antara 8–12%. Faktor lain yang mempengaruhi rendemen tapioka yaitu varietas singkong, umur panen, dan teknik ekstraksi yang

10

dilakukan. Tapioka dan tepung asia yang dihasilkan memiliki kadar air masing-masing 7.60 ± 0.01% dan 8.34 ± 0.06%. Menurut standar BSN (1994), tapioka harus memiliki kadar air maksimal 14%. Hasil analisis terhadap rendemen dan kadar air terhadap singkong parut menunjukkan data yang cukup beragam. Hal ini disebabkan karena pada pembuatan singkong parut, proses pengepresan masih dilakukan secara manual sehingga hasilnya tergantung dari kekuatan pengepresannya. Berdasarkan hasil analisis, singkong parut memiliki rendemen 65.90% dengan kadar air bervariasi yaitu antara 45.69–54.60%.

Tabel 3Karakterisasi tepung singkong, tapioka, tepung asia, dan singkong parut

Analisis Tepung

singkong

Tapioka Tepung asia Singkong parut

Keterangan: (―) tidak dilakukan analisis

Analisis derajat putih dan kehalusan dilakukan terhadap sampel tepung singkong, tapioka, dan tepung asia. Pengujian tidak dapat dilakukan pada singkong parut karena kadar airnya masih tinggi. Berdasarkan hasil analisis derajat putih, tapioka memiliki derajat putih paling tinggi (97.31 ± 0.45%) dan tepung asia memiliki derajat putih paling rendah (89.61 ± 0.15%), sedangkan tepung singkong memiliki derajat putih sebesar 91.50 ± 0.11%. Nilai derajat putih dari tapioka dan tepung singkong telah memenuhi standar SNI yang mempersyaratkan derajat putih tapioka minimal 91% (BSN 1994) dan tepung singkong minimal 85% (BSN 1992). Analisis kehalusan bahan bakudigunakan untuk mengetahui persentase kehalusan dari masing masing sampel. Tingkat kehalusan bahan baku akan berpengaruh terhadap penyerapan air dalam pembentukan butiran adonan rengginang. Berdasarkan hasil analisis, tapioka memiliki tingkat kehalusan yang paling tinggi dibandingkan sampel lain dengan persentase lolos masing-masing ayakan paling besar. Standar SNI yang dipersyaratkan hanya untuk kehalusan tepung singkong dengan syarat lolos ayakan 80 mesh minimal 90% (BSN 1992).

Pembuatan Rengginang Singkong

Rengginang singkong merupakan salah satu produk sejenis kerupuk yang berbentuk granula dan dicetak bulat dengan ketebalan tertentu.Pembuatan rengginang singkong meliputi tahapan formulasi, pengadonan, pembentukan butiran adonan, pencetakan dan pengukusan, pengeringan, dan penggorengan.Formulasi rengginang singkong ditetapkan melalui trial and error

11 (perhitungan kesetimbangan massa disajikan pada Lampiran 5). Bahan-bahan yang digunakan dalam pembuatan rengginang singkong yaitu garam, bawang putih, dan penyedap rasa MSG. Bahan tersebut mengacu pada penelitian Miyatani (2008) dan Fajriah (2014) yang menggunakan garam, bawang putih, dan gula dalam pembuatan kerupuk, sedangkan penelitian Muliawan (1991) hanya menggunakan air, garam, dan bawang putih dalam pembuatan kerupuk sagu. Garam berfungsi sebagai penambah cita rasa, memperkuat tekstur, mengurangi kelengketan, mengikat air, serta meningkatkan elastisitas dan fleksibilitas adonan (Rianto 2006).Penambahan bawang putih dan MSG berfungsi untuk meningkatkan citarasa rengginang singkong.

Penambahan air untuk membentuk butiran adonan awalnya ditentukan berdasarkan trial and error menggunakan formula A. Hasil uji coba formula A diketahui bahwa adonan akan terbentuk butiran yang seragam pada kadar air 50%. Kemudian dari kadar air adonan tersebut dilakukan perhitungan terhadap formula B dan formula C. Hasil perhitungan kesetimbangan massa (Lampiran 5) diperoleh penambahan air pada formula B sebanyak 83.34%, sedangkan pada formula C sebanyak 86.81% terhadap berat tepung. Hasil tersebut kemudian diujicobakan pada pembuatan adonan.Uji coba pada formula B telah menghasilkan butiran adonan yang seragam, sedangkan pada formula C adonan masih berbentuk tepung halus dan belum terbentuk butiran.Hal ini diduga karena keberadaan pati tapioka yang terbebas dari matriks pangan memiliki kemampuan mengikat air yang lebih banyak. Proses ekstraksi pati akan mengeluarkan pati dari singkongsehingga gugus hidroksil (OH) pada pati dapat mengikat air lebih banyak melalui ikatan hidrogen. Proses keluarya pati dari matriks bahan pangan tidak terjadi secara sempurna pada tepung singkong dan singkong parut. Menurut Muhandri(2012), pada penelitian pembuatan mi jagung granula pati tidak terpisah secara sempurna pada tepung jagung sehingga ikatan hidrogen yang terjadi antara molekul pati dan air pada mi jagung hanya terbatas pada granula pati yang terbebas dari granula tepung jagung.

Uji coba penambahan air pada formula C kemudian dilakukan dengan metode trial and error untuk menentukan jumlah air adonan (Tabel 4).Penambahan air dibawah 100% dari jumlah tepung belum terbentuk butiran adonan.Adonan masih terlalu halus dan sebagian besar masih berbentuk tepung. Sedangkan penambahan air sebanyak 110% membuat adonan terlalu basah dan susah untuk diayak. Butiran adonan yang baik dicirikan dengan bentuknya seperti granula, berukuran seragam sesuai dengan ukuran lubang ayakan, dan tidak saling menempel pada saat diayak.

Tabel 4Pengaruh penambahan air terhadap adonan formula C secara deskriptif Jumlah air

(%)

Deskripsi adonan

87 Adonan masih dalam bentuk tepung halus

95 Sebagian besar adonan masih halus, sudah mulai terbentuk butiran 100 Butiran adonan yang terbentuk semakin banyak

105 Butiran adonan yang terbentuk secara visual sudah seragam dan menyerupai adonan formula lain

12

Pemilihan penambahan air pada formula C didasarkan pada keseragaman adonan yang terbentuk dan kemudahan penanganannya.Berdasarkan hasil secara deskriptif pada Tabel 4, penambahan air sebanyak 105% dari berat tepung memiliki tingkat keseragaman adonan yang paling baik dibandingkan dengan yang lain. Selanjutnya, hasil dari penetapan formula pembuatan rengginang singkong secara lengkap disajikan pada Tabel 5.

Tabel 5Formulasi pembuatan rengginang singkong

Komposisi Formula A Formula B Formula C

Bahan baku (g) 100.00 100.00 100.00

A = bahan dari singkong parut (kadar air 45.69%); B = Bahan dari tepung singkong (kadar air 9.64%);

C = Bahan dari tapioka (kadar air 7.60%) : tepung asia (kadar air 8.34%) (3:1)

Pembentukan butiran adonan dilakukan dengan cara mencampur tepung dengan bumbu yang telah dihaluskan, kemudian diaduk menggunakanhand mixer

dengan menambahkan air sedikit demi sedikit. Butiran adonan yang terbentuk kemudian diayak untuk menyeragamkan ukuran. Adonan yang baik akan membentuk granula yang cukup kompak sehingga pada saat pencetakan butiran adonan tidak mudah rusak. Pembentukan adonan rengginang singkong berbeda dengan pembentukan adonan kerupuk. Pembuatan kerupuk menggunakan biang adonan, yaitu dengan cara menggelatinisasi sebagian pati untuk memperoleh adonan yang kompak (Suarman 1996). Pembuatan biang adonan pada adonan rengginang singkong menyebabkan adonan tidak dapat dibentuk butiran.

Proses pengukusan berfungsi untuk menggelatinisasi pati singkong. Proses gelatinisasi berpengaruh terhadap pengembangan kerupuk saat digoreng (Fajriah 2014). Proses pengukusan dilakukan dengan cara mengukus rengginang singkong pada panci pengukus yang telah dipanaskan sampai menghasilkan uap panas (steam) kemudian rengginang dikukus selama lima menit sampai seluruh pati singkong tergelatinisasi sempurna. Ciri-ciri pati telah tergelatinisasi sempurna yaitu terbentuk warna bening dan kenyal dari pati tersebut (Suarman 1996). Proses gelatinisasi dipengaruhi oleh suhu, kandungan air, kondisi pemasakan, dan tipe butiran dari sumber tanaman (Thomas 2007). Singkong yang memiliki varietas dan umur panen yang berbeda akan memiliki waktu gelatinisasi dan tekstur produk akhir yang berbeda pula (Beleia et al. 2005).

13 adalahrengginang tampak lebih mengkilap dan mudah dipatahkan.Hasil pengukuran kadar air rengginang singkong mentah disajikan pada Tabel 6.

Tabel 6Hasil analisis kadar air rengginang singkong mentah (basis basah) Formula Kadar air (%) ± SD singkong menjadi kering. Kadar air rengginang mentah sangat berpengaruh terhadap pengembangan volume rengginang. Menurut Muliawan (1991), pengembangan volume paling maksimal berada pada daerah ikatan air sekunder dengan pengembangan maksimal pada kadar air 9%basis kering (b.k.). Ikatan air sekunder berada pada kisaran kadar air antara 5.77% sampai 15.14% (b.k.).

Karakterisasi dimensi rengginang singkong

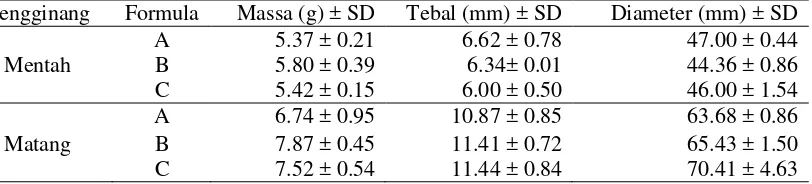

Karakterisasi dilakukan terhadap rengginang singkong,yaitu massa rengginang, tebal dan diameter rengginang. Rengginang mentah memiliki berat sekitar 5 g, tebal 6 mm, dan diameter antara 44–47 mm. Setelah proses penggorengan, berat rengginang meningkat menjadi 6–7 g akibat adanya penyerapan minyak padaproduk. Tebal dan diameter rengginang meningkat menjadi 10–11 mm dan 63–70 mm (Tabel 7).Bentuk rengginang singkong mentah dan matang disajikan pada Lampiran 6 – 7.

Tabel 7Dimensi rengginang singkong mentah dan matang

Rengginang Formula Massa (g) ± SD Tebal (mm) ± SD Diameter (mm) ± SD

Pengukuran spread factor dilakukan dengan menghitung perbandingan selisih antara diameter dan tebal rengginang singkong matang dengan rengginang singkong mentah. Nilai spread factor ini menunjukkan pola pengembangan rengginang singkong. Nilai spread factor yang besar menunjukkan arah pengembangan secara horizontal sedangkan nilai spread factor yang kecil menunjukkan arah pengembangan vertikal (Nashirudin 2009). Hasil analisis

14

Tabel 8Hasil analisis spread factor rengginang singkong

Formula Spread factor (%)

A 58.29a

B 60.66a

C 59.47a

Keterangan: huruf yang berbeda pada kolom yang sama menunjukkan perbedaan yang nyata (p<0.05)

Nilai spread factor ketiga perlakuan tersebut memiliki rata-rata berkisar antara 58.29% – 60.66%. Berdasarkan hasil analisis ragam (Lampiran 8) terlihat bahwa ketiga perlakuan penepungan tidak memberikan pengaruh nyata terhadap nilai spread factor rengginang singkong (p<0.05). Nilai rata-rata spread factor

rengginang singkong dari singkong parut (58.29%) tidak berbeda nyata dengan rengginang dari tepung singkong (60.66%) dan dari campuran tapioka dan tepung asia (59.47%). Perbandingan peningkatandiameter rengginang sebesar 60% atau sekitar setengah dari peningkatan tebal rengginang.Apabila tebal rengginang singkong meningkatsebesar 100% setelah digoreng maka diameter rengginang singkong juga meningkat sebesar 60%. Hal ini menunjukkan bahwa rengginang singkong yang digoreng akan cenderung mengembang secara vertikal. Hasil ini sesuai dengan penelitian Nashirudin (2007), opak dari bahan baku buru hotong yang digoreng akan memiliki kecenderungan mengembang ke arah vertikal.

Nilai spread factor berhubungan erat dengan dimensi produk. Apabila dimensi produk berubah maka nilai spread factorakan berubah. Faktor lain yang mempengaruhi nilai spread factor adalah metode pemasakan.Pemasakan dengan metode yang berbeda seperti penggorengan, pemanggangan oven, dan pemanggangan microwave secara nyata mempengaruhi nilai spread factor

(Nashirudin 2007). Rasio pengembangan

Rasio pengembangan merupakan salah satu sifat fisik yang penting dari produk kerupuk dan sejenisnya, termasuk pada rengginang singkong.Rasio pengembangan merupakan persentase dari perbandingan selisih volume jenis rengginang matang dan rengginang mentah dengan volume jenis rengginang mentah.Hasil analisis rasio pengembangan rengginang singkong disajikan pada Tabel 9.

Tabel 9Hasil analisis rasio pengembanganrengginang singkong Formula Rasio pengembangan (%)

A 142.94a

B 191.39b

C 223.95c

Keterangan: huruf yang berbeda pada kolom yang sama menunjukkan perbedaan yang nyata (p<0.05)

15 dengan nilai rasio pengembangan sebesar 191.39%, sedangkan rengginang dari campuran tapioka dan tepung asiaberada pada subset ketiga dengan nilai rasio pengembangan paling besar (223.95%). Perbedaan pengembangan volume ini diduga karena perbedaan tingkat kehalusan bahan baku yang digunakan dalam penelitian ini. Tingkat kehalusan bahan akan berpengaruh terhadap interaksi bahan dengan minyak selama proses penggorengan. Semakin halus bahan baku yang digunakan akan meningkatkan rasio pengembangan produk. Pengembangan volume terjadi akibat adanya tekanan uap yang terbentuk selama proses penggorengan (Zulviani 1992). Menurut Muliawan (1991), mekanisme pengembangan kerupuk merupakan hasil dari sejumlah letusan air terikat yang menguap dengan cepat selama proses penggorengan sehingga terbentuk rongga-rongga udara pada produk. Semakin halus bahan baku yang digunakan akan meningkatkan tekanan uap dan rongga udara yang dihasilkan.

Rasio pengembangan juga berkaitan dengan keterikatan pati dalam matriks bahan pangan.Pati yang terbebas dari matriks pangan akan meningkatkan derajat gelatinisasi dan pengembangan rengginang saat di goreng. Ahmad (2009) melaporkan bahwa penggilingan dapat meningkatkan derajat gelatinisasi dan menyebabkan lebih banyak amilosa keluar dari granula pati, tetapi Muhandri (2012) menambahkan bahwa tidak semua pati dapat terpisah sempurna dari granula tepung.Hal ini berarti berarti pada pembuatan singkong parut dan tepung singkong tidak semua pati keluar dari matriksnya sehingga rengginang tidak mengembang dengan maksimal. Ekstraksi pati singkong menjadi tapioka akan mengeluarkan granula pati dari singkong sehingga pengembangan rengginang dapat lebih maksimal.

Pengembangan volume rengginang singkong juga dipengaruhi oleh kandungan amilopektin bahan pangan. Produk pangan dengan kandungan amilopektin yang lebih tinggi akan memiliki kecenderungan lebih mengembang saat digoreng (Fajriah 2014, Syabani 1996, Rumbay et al. 1985). Penggunaan perbandingan tapioka dan tepung asia dalam pembuatan rengginang juga menggunakan proporsi tapioka lebih banyak dibandingkan rendemen yang dihasilkan. Proporsi tapioka dan tepung asia yang diperoleh dari rendemen sebesar23.08 : 8.55 (2.70 : 1), sedangkan pada pembuatan rengginang menggunakan proporsi 3 : 1. Menurut Fajriah (2014), tapioka memiliki kandungan amilopektin lebih tinggi dibandingkan tepung asia, sehingga semakin banyak jumlah tapioka yang ditambahkan daya pengembangan kerupuk yang dihasilkan akan semakin besar.

Analisis kerenyahan dan kekerasan

Analisis tekstur rengginang singkong secara obyektif dilakukan dengan menguji tingkat kerenyahan dan kekerasannya menggunakan texture analyzer.Kerenyahan produk, atau disebut juga sebagai kerapuhan (brittleness) menggambarkan seberapa kuat suatu bahan dalam menahan gaya tekan yang menyebabkan hancur (Faridah et al. 2014). Hasil analisis terhadap kerenyahan rengginang singkong disajikan pada Tabel 10.

16

dari tepung singkong tetapi berbeda nyata dengan rengginang dari singkong parut. Rengginang singkong yang memiliki rasio pengembangan tinggi cenderung lebih renyah dibandingkan dengan rengginang yang memiliki rasio pengembangan kecil.Menurut Rooney dan Lusas (2001),tingginya kadar amilopektin produk akan meningkatkan derajat pengembangan dan kerenyahan snack.

Tabel 10Hasil analisis kerenyahan rengginang singkong

Formula Kerenyahan (gf)

Kekerasan (hardness) pada produk rengginang singkong disajikan pada Tabel 11. Nilai rata-rata kekerasan rengginang dari singkong parut (3477.83 gf) lebih besar daripada rengginang dari tepung singkong (3410.76 gf) dan rengginang dari campuran tapioka dan tepung asia (2946.49 gf). Hasil analisis ragam dengan uji lanjut Duncan (Lampiran 11) menunjukkan bahwa ketiga formula tersebut tidak berbeda nyata pada selang kepercayaan 95%.

Tabel 11Hasil analisis kekerasan rengginang singkong

Formula Kekerasan (gf)

Analisis fisik terhadap warna dilakukan dengan menggunakan alat

chromameter dengan sistem notasi Hunter berupa nilaiL, a, dan b. Notasi L menyatakan parameter kecerahan (lightness) produk dengan rentang nilai 0 (hitam) sampai 100 (putih). Notasi a menyatakan warna kromatik campuran merah-hijau dengan nilai +a (positif) dari 0 sampai 100 untuk warna merah dan nilai –a (negatif) dari 0 sampai -80 untuk warna hijau.Notasi b menyatakanwarna kromatik campuran biru-kuning dengan nilai +b (positif) dari 0 sampai +70untuk warna kuning dan nilai –b (negatif) dari 0 sampai -70 untuk warna biru.

Tabel 12Hasil analisis warna rengginang singkong

Formula L a B

A 75.23b 0.86b 21.60b

B 71.40a 5.18c 27.49c

C 79.62c -0.63a 16.30a

17 Tabel 12 menyajikan hasil analisis warna rengginang singkong setelah digoreng.Rengginang singkong formula B lebih berwarna kecoklatan dengan nilai kecerahan (L) paling rendah dan nilai b paling tinggi.Formula C merupakan sampel dengan warna paling putih karena memiliki nilai L paling tinggi dan nilai b paling rendah.Hasil analisis ragam dengan uji lanjut Duncan (Lampiran 12) menunjukkan bahwa terdapat perbedaan secara nyata (p<0.05) pada ketiga formula tersebut.

Warna pada rengginang singkong dapat dipengaruhi oleh bahan baku yang digunakan maupun terbentuk selama proses penggorengan. Pengeringan dalam proses pembuatan tepung singkong membutuhkan waktu yang cukup lama sehingga sangat memungkinkan terjadinya reaksi pencoklatan enzimatis. Reaksi pencoklatan ini akan menghasilkan tepung dengan nilai derajat putih lebih rendah. Proses penggorengan juga akan mempengaruhi perubahan warna bahan pangan. Kumar et al. (2006) melaporkan bahwa selama proses penggorengan terjadi penurunan tingkat kecerahan dan peningkatan warna coklat pada produkgulabjamun. Proses pencoklatan pada permukaan produk gulabjamun

dapat dicerminkan dari penurunan nilai kecerahan (nilai L), peningkatan rasio warna kuning pada indeks warna b,warna merah pada indeks warna a, dan total warna yang dinyatakan dalam ∆E.

Analisis sensori rengginang singkong mentah

Analisis sensori yang digunakan dalam penelitian ini adalah uji rating

hedonik.Uji hedonik dipilih untuk menentukan tingkat kesukaan panelis terhadap produk rengginang singkong.Panelis yang digunakan sebanyak 30 orang dan tidak diperbolehkan membandingkan antarsampel.Pengujian ini menggunakan skala kategori tujuh poin dimulai dari poin satu sangat tidak suka sampai poin tujuh sangat suka.Pengujian dilakukan terhadap rengginang singkong mentah dan matang.Atribut sensori yang diuji pada rengginang mentah yaitu bentuk dan kenampakannya, sedangkan untuk rengginang matang yaitu warna, aroma, tekstur, rasa, dan overall.Tabel 13 menunjukkan hasil uji sensori terhadap kenampakan rengginang singkong mentah.

Tabel 13Hasil uji rating hedonik terhadap kenampakan rengginang singkong mentah

Formula Skor kenampakan

A 4.90a

B 5.93c

C 5.40b

Keterangan: huruf yang berbeda pada kolom yang sama menunjukkan perbedaan yang nyata (p<0.05)

18

pada taraf nyata 95%.Skor kesukaan panelis terhadap sampel A berbeda nyata (p<0.05) dengan sampel B dan sampel C.

Analisis sensori rengginang singkong matang

Analisis sensori terhadap rengginang singkong matang dilakukan untuk mengetahui tingkat kesukaan panelis terhadap atribut warna, aroma, rasa, tekstur, dan overall masing-masing perlakuan. Hasil analisis sensori terhadap atribut warna disajikan pada Tabel 14

Tabel 14Hasil uji rating hedonik terhadap warna

Formula Skor warna

A 5.43a

B 5.17a

C 5.37a

Keterangan: huruf yang berbeda pada kolom yang sama menunjukkan perbedaan yang nyata (p<0.05)

Tingkat kesukaan panelis terhadap atribut warna menunjukkan hasil bahwa panelis menerima ketiga perlakuan dengan skor diatas 5 yaitu antara agak suka dan suka. Berdasarkan hasil analisis ragam dengan uji lanjut Duncan (Lampiran 14) terlihat bahwa ketiga produk rengginang singkong yang dibuat dari singkong parut, tepung singkong, dan campuran tapioka:tepung asia (3:1) tidak berbeda nyata pada taraf kepercayaan 95%.

Tabel 15Hasil uji rating hedonik terhadap aroma

Formula Skor aroma

A 5.17a

B 5.13a

C 4.73a

Keterangan: huruf yang berbeda pada kolom yang sama menunjukkan perbedaan yang nyata (p<0.05)

Hasil analisis sensori terhadap atribut aroma disajikan pada Tabel 15. Berdasarkan tabel tersebut, Formula C memiliki skor aroma terendah (4.73) sedangkan formula A memiliki skor aroma tertinggi (5.17). Tetapi, berdasarkan hasil analisis analisis ragam dengan uji lanjut Duncan (Lampiran 15) ketiga formula tersebut tidak berbeda nyata pada taraf kepercayaan 95%. Hal tersebut menunjukkan bahwa perlakuan bahan baku tidak memberikan pengaruh nyata terhadap tingkat kesukaan panelis terhadap atribut aroma.

Tabel 16Hasil uji rating hedonik terhadap tekstur

Formula Skor tekstur

A 5.70a

B 6.03a

C 5.80a

19 Tekstur merupakan salah satu atribut sensori yang berperan penting pada produk penggorengan.Tabel 16 menyajikan hasil uji sensori terhadap atribut tekstur rengginang singkong.Skor hedonik untuk atribut tekstur produk rengginang singkong ketiga perlakuan berada pada kisaran 5.70 sampai 6.03 pada skala 7.Hal ini menunjukkan bahwa panelis relatif menyukai ketiga perlakuan rengginang singkong tersebut.Berdasarkan hasil analisis ragam dengan uji lanjut Duncan (Lampiran 16), ketiga perlakuan tersebut tidak memberikan perbedaan secara nyata pada taraf signifikansi 95%.

Tabel 17 menyajikan hasil uji terhadap atribut rasa rengginang singkong.Bedasarkan hasil analisis, panelis menyukai ketiga perlakuan sampel dengan skor diatas 5 (antara agak suka sampai suka). Hasil analisis ragam dengan uji lanjut Duncan(Lampiran 17) menunjukkan bahwa kesukaan panelis terhadap ketiga perlakuan bahan baku tidak berbeda nyata pada taraf signifikansi 95%.

Tabel 17Hasil uji rating hedonik terhadap rasa

Formula Skor rasa

A 5.67a

B 5.73a

C 5.63a

Keterangan: huruf yang berbeda pada kolom yang sama menunjukkan perbedaan yang nyata (p<0.05)

Secara keseluruhan, tingkat kesukaan panelis terhadap keseluruhan atribut sensori juga cukup tinggi dengan skor diatas 5 (dari skala 7). Berdasarkan hasil uji hedonik rengginang pada Tabel 18, skor rengginang singkong dari singkong parut, tepung singkong, dan campuran tapioka tepung asia (3:1) berturut-turut sebesar 5.60, 5.80, dan 5.57. Hasil analisis ragam dengan uji lanjut Duncan (Lampiran 18) menunjukkan bahwa ketiga formula tersebut tidak berbeda nyata pada taraf signifikansi 95%.

Tabel 18Hasil uji rating hedonik terhadap overall

Formula Skor overall

A 5.60a

B 5.80a

C 5.57a

Keterangan: huruf yang berbeda pada kolom yang sama menunjukkan perbedaan yang nyata (p<0.05)

Analisis proksimat produk terpilih

20

warna (kecerahan) yang lebih tinggi dibandingkan formula lainnya.Hasil analisis proksimat formula C disajikan pada Tabel 19 dan Lampiran 19.

Tabel 19Hasil analisis proksimat produk terpilih (basis basah)

Komponen Kadar (% b.b)

Air 2.83± 0.02

Abu 1.87± 0.02

Lemak 30.47 ± 0.06

Protein 0.42 ± 0.00

Karbohidrat by difference 64.42 ± 0.02

Hasil analisis menunjukkan bahwa produk rengginang singkong terpilih memiliki kadar air, abu, dan protein rendah, sedangkan kadar lemak dan karbohidratnya tinggi. Kadar air yang rendah ini diperoleh akibat adanya proses penggorengan yang menyebabkan air pada rengginang menguap. Kadar abu dan protein yang rendah dikarenakan bahan baku yang digunakan mengandung kadar abu dan protein yang rendah. Menurut Ginting (2014), kandungan abu dan protein pada singkong segar sekitar 1.67% dan 1.50% (b.b). Peningkatan kadar protein pada rengginang singkong dapat dilakukan dengan subtitusi bahan lain yang mengandung protein tinggi seperti ikan dan udang. Kadar lemak yang diperoleh dari analisis cukup tinggi, yaitu 30.47%. Kadar lemak yang terdapat pada produk berasal dari penyerapan minyak selama proses penggorengan (Fajriah 2014). Kadar lemakrengginang singkong tidak jauh berbeda dengan produk penggorengan lain seperti keripik singkong yang mencapai 29.08% (Ginting 2014) dan kerupuk subtitusi tepung asia yang mencapai 28.99% (Fajriah 2014).Kadar karbohidrat yang tinggi pada rengginang terpilih berasal dari bahan dasar yang digunakan. Singkong mengandung total padatan yang didominasi oleh karbohidrat terutama kandungan patinya.

Perhitungan Biaya Bahan Baku

Perhitungan biaya bahan baku mengacu pada penelitian Hendrasmoro (2012) yang melaporkan tentang proses produksi rengginang Komunitas Gading di Bojonegoro, Jawa Timur. Kapasitas mesin pemarut yang digunakan sebesar 200 kg/jam dan digunakan selama 4 jam/hari sehingga dalam satu hari mampu memarut 800 kg singkong. Jumlah pekerja yang diperlukan pada proses pengupasan sebanyak 4 orang (satu orang mampu mengupas 25 kg dalam 30 menit) dan untuk pemarutan cukup satu orang. Pemerasan parutan singkong dilakukan manual oleh sepasang orang (2 orang) dan menghasilkan50 kg per jam. Pemerasan dilakukan oleh empat pasang (8 orang) untuk memenuhi kapasitas mesin pemarut.

21 Biaya untuk pembelian tepung singkong mencapai Rp 2,321,600.00. Sedangkan biaya untuk pembelian tapioka dan tepung asia mencapai Rp 1,850,439.

Tabel 20Biaya bahan baku

Formula Kebutuhan Jumlah Harga (Rp) Total (Rp)

A Singkong segar 800 kg 2,000 1,600,000

Pekerja (4 jam) 14 orang 25,000 350,000

Total 1,950,000

B Tepung singkong 464.32 kg 5,000 2,321,600

C Tapioka 324.64 kg 4,800 1,558,272

Tepung asia 108.21 kg 2,700 292,167

Total 1,850,439

Hasil perhitungan biaya bahan baku pada Tabel 20 menunjukkan bahwa bahan dari tapioka dan tepung asia sebanyak 3 : 1 (formula C) membutuhkan biaya paling murah, sedangkan bahan dari singkong parut (formula A) membutuhkan biaya paling mahal. Pengadaan bahan baku formula C dan formula B relatif lebih mudah dilakukan karena cukup membelinya dari supplier. Pengadaan bahan baku formula A harus melalui pembelian singkong segar dan pembuatan singkong parut. Tahapan pembuatan singkong parut membutuhkan tenaga kerja tambahan sehingga membutuhkan biaya tambahan berupa biaya pekerja.Berdasarkan pertimbangan tersebut, maka pembuatan rengginang singkong dengan formula C dapat digunakan sebagai rekomendasi bahan baku pembuatan rengginang singkong.

SIMPULAN DAN SARAN

Simpulan

22

Saran

Perlu dilakukan penelitian lanjutan tentang pembuatan rengginang singkong dari beberapa varietas umbi singkong dan sediaan bahan baku komersial.Selain itu diperlukan juga analisis secara deskriptif untuk mengetahui atribut sensori yang paling disukai oleh panelis pada produk rengginang singkong.

DAFTAR PUSTAKA

Ahmad L. 2009. Modifikasi fisik pati jagung dan aplikasinya untuk perbaikan kualitas mi jagung. [tesis]. Bogor (ID): Sekolah Pascasarjana Institut Pertanian Bogor.

[AOAC] Association of Official Analytical Chemistry. 1995. Official methods of analysis, 15th ed. Washington DC (US): AOAC.

[AOAC] Association of Official Analytical Chemistry. 2005. Official methods of analysis of AOAC International 18th edition. Virginia (US): AOAC International.

Beleia A, Butarelo SS, Silva RSF. 2005. Modeling of starch gelatinization during cooking of cassava (Manihot esculenta Crantz). LWT. 39: 399‒404. doi:10.1016/j.lwt.2005.02.021

[BPS] Badan Pusat Statistika. 2014. Tanaman pangan [Internet]. [diunduh pada 2015 Februari 9]. Tersedia dari: http://bps.go.id/tnmn_pgn.php?kat=3 &id_subyek=53¬ab=0

[BSN] Badan Standardisasi Nasional.1992. Cara Uji Makanan dan Minuman SNI 01-2891-1992. Jakarta (ID): BSN.

[BSN] Badan Standardisasi Nasional. 1992. SNI Tepung Singkong SNI 01-2997-1992. Jakarta (ID): BSN.

[BSN] Badan Standardisasi Nasional. 1994. SNI Tapioka SNI 01-3451-1994. Jakarta (ID): BSN.

Fajriah F. 2014. Mempelajari penggunaan tepung asia ubi jalar (Ipomoea batatas

L) pada pembuatan kerupuk. [skripsi]. Bogor (ID): Fakultas Teknologi Pertanian Institut Pertanian Bogor.

Faridah DN, Herawati D, Kusumaningrum HD, Lioe HN, Wulandari N, Nurjanah S, Indrasti D. 2014. Penuntun Praktikum Analisis Pangan. Bogor (ID): Departemen Ilmu dan Teknologi Pangan IPB.

Ginting FS. 2014. Pengaruh perendaman umbi singkong dalam larutan asam asetat terhadap karakteristik mutu keripik singkong. [skripsi]. Bogor (ID): Fakultas Teknologi Pertanian Institut Pertanian Bogor.

Hardjo S, M Sjachri. 1975. Pengolahan secara tradisional dari beberapa jenis bahan industri di Indonesia: Proyek peningkatan/pengembangan perguruan tinggi. Bogor (ID): Institut Pertanian Bogor.

Hendrasmoro. 2012. Social entrepreneurship makanan ringan berbahan baku hasil bumi lokal. Jurnal Entrepreneur dan Entrepreneurship.1 (1): 41‒47.

23 tangga di Kota Bengkulu. Bengkulu (ID): Balai Pengkajian Teknologi Pertanian Bengkulu.

Kusumawardhani AR. 2013. Pembuatan tepung tapioka dengan pengering semprot dan pengering cabinet serta aplikasinya pada produk pilus di PT Garudafood Putra-putri Jaya.[Skripsi]. Bogor (ID): Fakultas Teknologi Pertanian Institut Pertanian Bogor.

Kumar AJ, Singh RRB, Patel AA, Patil GR. 2006. Kinetics of colour and texture changes in Gulabjamun balls during deep-fat frying. LWT 39: 827‒833.

doi:10.1016/j.lwt.2005.05.016

Mahdar DH, IN Ridwan, R Iskandar, Y Suryaseca. 1993. Penelitian pengganti bahan tambahan makanan yang mengandung boraks untuk pembuatan kerupuk dan mi. Bogor (ID): Laporan hasil litbang, BBIHP.

Miyatani A. 2008. Karakterisasi profil sensori bubuk pala ulat sutera (Bombix mori) dan aplikasi bubuk pupa pada pembuatan kerupuk. [skripsi]. Bogor (ID): Fakultas Teknologi Pertanian Institut Pertanian Bogor.

Muhandri T. 2012. Mekanisme proses pembuatan mi berbahan baku jagung.

Buletin Teknologi Pascapanen Pertanian8(2): 71 ‒ 79.

Muliawan D. 1991. Pengaruh berbagai tingkat kadar air terhadap pengembangan kerupuk sagu goreng. [skripsi]. Bogor (ID): Fakultas Teknologi Pertanian Institut Pertanian Bogor.

Nashirudin H. 2009. Pengembangan produk opak berbahan baku Buru Hotong (Setaria italica L. Beauv.). [skripsi]. Bogor (ID): Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Rahman F. 2007. Pengaruh konsentrasi Natrium Metabisulfit (Na2S2O5) dan suhu

pengeringan terhadap mutu pati biji alpukat. [skripsi]. Medan (ID): Fakultas Pertanian Universitas Sumatra Utara.

Rianto BF. 2006. Desain proses pembuatan dan formulasi mi basah berbahan baku tepung jagung. [skripsi]. Bogor (ID): Fakultas Teknologi Pertanian Institut Pertanian Bogor.

Rooney, L.W. dan E.W. Lusas. 2001. Snack Food Processing. New York (US): CRC Press.

Rumbay JC, Sumarni S. Banteng K, Tani D, Manoppo JE, Wangka F. 1985.

Pengembangan pembuatan kerupuk sagu baruk. Jakarta (ID): Badan Penelitian dan Penelitian Industri, Departemen Perindustrian.

Setyaningsih D, Apriyantono A, Sari MP. 2010. Analisis Sensori untuk Industri Pangan dan Agro. Bogor (ID): IPB Press.

Suarman W. 1996.Kajian pembuatan kerupuk secara mekanis. [skripsi]. Bogor (ID): Fakultas Teknologi Pertanian Institut Pertanian Bogor.

Syabani AE. 1996. Kajian penggorengan kerupuk tapioka mentah dengan pemanasan oven gelombang mikro [skripsi]. Bogor (ID): Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Syamsir E, Hariyadi P, Fardiaz D, Andarwulan N, Kusnandar F. 2011. Karakterisasi tapioka dari lima varietas ubikayu (Manihot utilissima Crantz) asal lampung. JAgrotek. 5(1) : 93-105.

24

25 Lampiran 1Diagram alir pembuatan singkong parut

LAMPIRAN

Singkong

Pengupasan

Pencucian

Perendaman

(Na-metabisulfit 3000 ppm, 15 menit) Pemarutan

Singkong Parut Pengepresan

Pengendapan pati

Penggilingan ampas

Pencampuran pati dan ampas Pembuangan

26

Lampiran 2Diagram alir pembuatan tepung singkong

Penggilingan 60 mesh Singkong

Pengupasan

Pencucian

Perendaman

(metabisulfit 3000 ppm, 15 menit) Pengirisan (tebal 2 mm)

Tepung singkong Pengeringan

27 Lampiran 3Diagram alir pembuatan tapioka dan tepung asia

Ekstraksi dengan air mengalir dalam mesin pulper Air

Singkong

Pengupasan

Pencucian

Perendaman

(Na-metabisulfit 3000 ppm, 15 menit) Pemarutan

Penggilingan 60 mesh Penggilingan 60 mesh

Tapioka

Pengepresan

Pengendapan pati (1 malam)

Pengeringan ampas (60 ºC 3 Jam) Pengeringan

(60 ºC 3 Jam) Pembuangan

air

28

Lampiran 4Karakterisasi bahan baku

Analisis Formula U1* U2* Rata-rata SD

Kadar air (%) S. parut 45.69 54.60 50.15 6.30

Tepung singkong

9.51 9.49 9.50 0.02

Tapioka 7.60 7.61 7.60 0.01

Tepung asia 8.30 8.38 8.34 0.06

Derajat putih (%) S. parut - - - -

Tepung singkong

91.58 91.42 91.50 0.11

Tapioka 96.99 97.62 97.31 0.45

Tepung asia 89.50 89.71 89.61 0.15

29 Lampiran 5Perhitungan kesetimbangan massa formulasi rengginang singkong dan

kadar air rengginang mentah

KM Solid (dalam 100 gram singkong parut) 0.5431A = 0.9050B

0.5431˟100 = 0.9050B B = 60.01

KM Solid (dalam 100 gram singkong parut) 0.5431A = 0.9222B

Tapioka+asia Basis 100 gram Tepung

Penambahan air untuk tepung singkong

30

100 + 3.84 + C = D….. (I) KM Air

0.095A + 0.1953B + C = 0.5D…(II) Subtitusi (I) dan (II)

103.84 + C = D 10.25 + C = 0.5D 93.59 = 0.5D D = 187.18

Jadi, untuk membuat adonan dengan kadar air 50% diperlukan air sebanyak 83.34 gram.

Perhitungan yang sama dilakukan pada tepung asia dan tapioka. Penambahan air yang diperlukan untukcampuran tapioka dan tepung asia sebanyak 86.81 g.

Data kadar air rengginang mentah

Formula U1 (%) U2 (%) Rata-rata (%) SD (%)

A 9.90 9.98 9.94 0.06

B 9.91 10.06 9.99 0.10

C 10.17 10.10 10.13 0.04

Subtitusi D ke (I) 103.84 + C = 187.18

31 Lampiran 6Bentuk rengginang singkong mentah dan matang

Mentah Matang

Mentah Matang

32

Lampiran 7Hasil analisis dimensi rengginang singkong

Jenis Formula U1 U2 Rata-rata SD

Mentah

Massa (g) A 5.22 5.51 5.37 0.21

B 6.07 5.52 5.80 0.39

C 5.31 5.52 5.42 0.15

Tebal (mm) A 6.07 7.17 6.62 0.78

B 6.35 6.33 6.34 0.01

C 5.65 6.36 6.00 0.50

Diameter (mm)

A 47.31 46.69 47.00 0.44

B 43.75 44.97 44.36 0.86

C 44.91 47.09 46.00 1.54

Matang

Massa (g) A 6.06 7.41 6.74 0.95

B 8.18 7.55 7.87 0.45

C 7.13 7.90 7.52 0.54

Tebal (mm) A 10.27 11.47 10.87 0.85

B 11.93 10.90 11.41 0.72

C 10.85 12.04 11.44 0.84

Diameter (mm)

A 63.07 64.29 63.68 0.86

B 66.50 64.37 65.43 1.50

33 Lampiran 8Hasil analisis ragam terhadap spread factor

Formula Rata-rata (%) SD (%)

A 58.29 19.88

B 60.66 11.77

C 59.47 11.42

Tests of Between-Subjects Effects Dependent Variable: spread

Source Type III Sum of Squares

df Mean

Square

F Sig.

Model 216889.787a 22 9858.627 46.793 .000 Replikasi 4616.134 19 242.954 1.153 .344

Sampel 56.147 2 28.073 .133 .876

Error 8006.000 38 210.684

Total 224895.787 60

a. R Squared = .964 (Adjusted R Squared = .944)

Spread Duncan

Sampel N Subset 1

A 20 58.2910

C 20 59.4655

B 20 60.6605

Sig. .631

Means for groups in homogeneous subsets are displayed.

34

Lampiran 9Hasil analisis ragam terhadap rasio pengembangan

Formula Rata-rata (%) SD (%)

A 142.93 28.29

B 191.39 42.02

C 223.95 29.14

Tests of Between-Subjects Effects Dependent Variable: Pengembangan

Source Type III Sum of Squares

Df Mean

Square

F Sig.

Model 2173450.253a 22 98793.193 105.187 .000

Replikasi 29195.961 19 1536.630 1.636 .097 Sampel 66477.563 2 33238.781 35.390 .000

Error 35690.203 38 939.216

Total 2209140.456 60

a. R Squared = .984 (Adjusted R Squared = .974)

Pengembangan Duncan

Sampel N Subset

1 2 3

A 20 142.9340

B 20 191.3870

C 20 223.9500

Sig. 1.000 1.000 1.000

Means for groups in homogeneous subsets are displayed.

Based on observed means.

35 Lampiran 10Hasil analisis ragam terhadap kerenyahan

Formula Rata-rata (gf) SD (gf)

A 474.12 163.60

B 343.81 112.58

C 244.63 105.16

ANOVA Britleness

Sum of Squares

df Mean

Square

F Sig.

Between

Groups 264943.429 2 132471.714 7.870 .002

Within Groups 454476.706 27 16832.471

Total 719420.135 29

Britleness Duncan

Sampel N Subset for alpha = 0.05

1 2

C 10 244.6300

B 10 343.8100

A 10 474.1200

Sig. .099 1.000

Means for groups in homogeneous subsets are displayed.

36

Lampiran 11Hasil analisis ragam terhadap kekerasan

Formula Rata-rata (gf) SD (gf)

A 3477.83 471.89

B 3410.76 706.54

C 2946.49 681.07

ANOVA Hardness

Sum of Squares

df Mean

Square

F Sig.

Between

Groups 1674557.378 2 837278.689 2.118 .140

Within Groups 10671660.25

4 27 395246.676

Total 12346217.63

2 29

Hardness Duncan

Sampel N Subset for alpha = 0.05

1

C 10 2946.4900

B 10 3410.7600

A 10 3477.8300

Sig. .084

Means for groups in homogeneous subsets are displayed.

37 Lampiran 12Hasil analisis ragam terhadap warna

Formula L SD a SD b SD

a. R Squared = 1.000 (Adjusted R Squared = 1.000) Kecerahan

Means for groups in homogeneous subsets are displayed.

Based on observed means.

38

Means for groups in homogeneous subsets are displayed.

Based on observed means.

The error term is Mean Square(Error) = .441. a. Uses Harmonic Mean Sample Size = 6.000. b. Alpha = 0.05.

Means for groups in homogeneous subsets are displayed.

Based on observed means.

![Tabel 1Produksi komoditas padi, singkong, dan jagung tahun 2010-2014[1]](https://thumb-ap.123doks.com/thumbv2/123dok/546906.432593/15.595.105.490.316.424/tabel-produksi-komoditas-padi-singkong-dan-jagung-tahun.webp)