DESAIN DAN ANALISIS VELG MOBIL BERBASIS

ALUMINIUM ALLOY

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

HARRI RUSADI DALIMUNTHE NIM. 090401045

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

M E D A N

DESAIN DAN ANALISIS VELG MOBIL BERBASIS

ALUMINIUM ALLOY

HARRI RUSADI DALIMUNTHE

NIM. 090401045

Telah diperiksa dan disetujui dari hasil seminar Tugas Skripsi Periode

ke-677 Tanggal 30 Januari 2014

Disetujui oleh:

Pembimbing

DEPARTEMEN TEKNIK MESIN AGENDA : 2119/ TS / 2013

FAKULTAS TEKNIK USU DITERIMA TGL : 15 Juli 2013

MEDAN PARAF :

TUGAS SARJANA

NAMA : Harri Rusadi Dalimunthe

NIM : 090401045

MATA PELAJARAN : Teknologi Pembentukan

SPESIFIKASI : Lakukan Re-desain dan analisa struktur pada

velg mobil bekas aluminium alloy. Lakukan

pengujian secara mekanik untuk mendapatkan

hasil agar dapat melakukan simulasi komputer

secara numerik. Berikan rekomendasi hasil

Re-desain velg mobil berbasis aluminium alloy dari

hasil analisis.

DIBERIKAN TANGGAL : 15 Juli 2013

SELESAI TANGGAL :

MEDAN, 15 Juli 2013

KETUA DEPARTEMEN TEKNIK MESIN, DOSEN PEMBIMBING,

DESAIN DAN ANALISA STRUKTUR VELG MOBIL BEKAS BERBASIS

LOGAM ALUMINIUM ALLOY

HARRI RUSADI DALIMUNTHE

NIM. 090401045

Diketahui / Disahkan Disetujui

Ketua Departemen Teknik Mesin Dosen Pembimbing,

Fakultas Teknik – USU

KATA PENGANTAR

Puji syukur kehadirat Allah SWT, Tuhan semesta alam. Tiada daya dan

kekuatan selain dari-Nya. Shalawat dan salam kepada Rasulullah Muhammad

SAW. Alhamdulillah, atas izin-Nya penulis dapat menyelesaikan skripsi ini. Skripsi ini adalah salah satu syarat untuk dapat lulus menjadi Sarjana

Teknik di Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera

Utara. Adapun judul skripsi yang dipilih diambil dari mata kuliah Teknologi

Pembentukan, yaitu “DESAIN DAN ANALISIS VELG MOBIL BERBASIS

ALUMINIUM ALLOY”.

Dalam penulisan skripsi ini, penulis banyak mendapatkan bantuan,

motivasi, pengetahuan, dan lain-lain dalam penyelesaian skripsi ini. Penulis telah

berupaya dengan segala kemampuan pembahasan dan penyajian, baik dengan

disiplin ilmu yang diperoleh dari perkuliahan, menggunakan literatur, serta

bimbingan dan arahan dari Bapak Prof.Dr.Ir. Bustami Syam, MSME sebagai

Dosen Pembimbing.

Pada kesempatan ini, penulis tidak lupa menyampaikan terima kasih yang

sebesar-besarnya kepada:

1. Kedua orang tua tercinta, Ayahanda Dr. Rusdan Dalimunthe, Msc dan Ibunda

Diana Siregar, Ssi, Apt, adik-adik tersayang (Rivai Dalimunthe dan Rinaldo

Dalimunthe) atas doa, kasih sayang, pengorbanan, tanggung jawab yang

selalu menyertai penulis, dan memberikan penulis semangat yang luar biasa

sehingga penulis dapat menyelesaikan skripsi ini.

2. Bapak Prof.Dr.Ir.Bustami Syam, MSME sebagai Dosen Pembimbing Skripsi

yang banyak memberi arahan, bimbingan, motivasi, nasehat, dan pelajaran

yang sangat berharga selama proses penyelesaian Skripsi ini.

3. Bapak Dr.-Ing.Ir.Ikhwansyah Isranuri dan Ir.Syahril Gultom, MT selaku

Ketua dan Sekretaris Departemen Teknik Mesin, Fakultas Teknik USU.

Bapak Ir.Tugiman, MT selaku Koordinator Skripsi.

4. Seluruh Staf Pengajar DTM FT USU yang telah memberikan bekal

pengetahuan kepada penulis hingga akhir studi selesai, dan seluruh pegawai

5. Teman satu tim (Guruh Andryan Syahputra) yang telah memberikan

kesempatan kepada penulis untuk bergabung dalam penyelesaian tugas

sarjana ini.

6. Teman-teman seperjuangan Teknik Mesin stambuk 2009, khususnya

(Ramadhan Daulay, Tri Septian Marsah dan Indro Pramono) yang banyak

memberi motivasi kepada penulis dalam menyusun skripsi ini.

7. Abang, adik-adik dan keluarga besar penulis yang banyak memberi dukungan

kepada penulis untuk menyelesaikan kuliah dan hingga tugas skripsi ini

selesai.

Semoga skripsi ini bermanfaat bagi kita semua dan dapat digunakan sebagai

pengembangan ilmu yang didapat selama dibangku kuliah. Apabila terdapat

kesalahan dalam penyusunan serta bahasa yang tidak tepat dalam skripsi ini

sebagai manusia yang tak luput dari kesalahan penulis mengharapkan masukan

dan kritikan yang bersifat membangun dalam penyempurnaan skripsi ini. Akhir

kata penulis mengucapkan terima kasih, semoga skripsi ini dapat bermanfaat bagi

seluruh kalangan yang membacanya. Amin Ya Rabbal Alamin.

Medan, Oktober 2013

Penulis,

ABSTRAK

Velg pada mobil adalah kerangka dari sebuah roda yang menahan gaya dan tegangan akibat dari berat kendaraan dan impak atau pukulan dari permukaan jalan. Pukulan dari permukaan jalan tersebut dapat mengakibatkan terjadinya tegangan dan deformasi pada velg. Velg paduan aluminium mempunyai daerah yang dinamakan area kritis terletak di daerah hub, spoke, dan flange. Salah satu kekuatan velg dalam menerima tegangan dipengaruhi oleh jumlah spoke. Untuk mengatasi permasalahan tersebut dibutuhkan suatu analisis jumlah spoke pada velg mobil. Penelitian ini melakukan analisis pengaruh jumlah spoke 10, 12, 14 dan jumlah spoke 10, 12, 14 disertai penambahan ketebalan pada daerah flange

sebesar 3 mm pada velg mobil. Velg dimodel dengan menggunakan AutoCAD dan disimulasi menggunakan software ANSYS 14.0 Workbench yang berbasis

Finite Element Method (FEM) untuk dibandingkan dengan velg standar dan mencari desain yang paling baik. Pada penelitian ini, berhasil ditemukan bahwa velg mobil dengan jumlah spoke 10 disertai penambahan ketebalan pada daerah

flange sebesar 3 mm adalah desain yang paling baik dan optimal dibandingkan dengan desain lainnya. Tegangan maksimum yang terjadi sebesar 52,148 MPa dan deformasi maksimum yang terjadi sebesar 0,5393 mm.

ABSTRACT

Wheels on the car is the frame of a wheel that holds the style and stress as a result of the weight of the vehicle and the impact or blows from the road surface. The blow from the road surface can result in voltage and deformation on wheels. Aluminum alloy wheels have a region called the critical area is located in the hub, spoke, and flange. One of the strengths wheels in receiving stress is affected by the number of spokes. To overcome these problems required an analysis of the number of spokes in the wheels of the car. This study was to analyze the influence of the number of spokes 10, 12, 14 and the number of spokes 10, 12, 14 with the addition of the thickness of the flange area of 3 mm on a car wheel. Wheels modeled using AutoCAD and simulated using ANSYS 14.0 Workbench software based on Finite Element Method ( FEM ) for comparison with the standard wheels and look for the best design. In this study, results found that the number of spoke alloy wheels 10 with the addition of the area of the flange thickness of 3 mm is the most excellent design and optimal compared with other designs. The maximum stress that occurs at 52.148 MPa and maximum deformation occurs at 0.5393 mm .

DAFTAR ISI

1.2 Perumusan Masalah ... 2

1.3 Tujuan Penelitian ... 2

1.4 Batasan Masalah ... 3

1.5 Manfaat Penelitian ... 3

1.6 Sistematika Penulisan ... 4

BAB 2TINJAUAN PUSTAKA ... 5

2.1 Aluminium... 5

2.2 Proses Pembuatan Aluminium ... 6

2.3 Mikrostruktur Aluminium ... 7

2.4 Sifat-Sifat Aluminium ... 8

2.4.1 Sifat Fisik Aluminium ... 9

2.4.2 Sifat Mekanik Aluminium ... 9

2.4.2.1 Kekuatan Tarik ... 9

2.4.2.2 Kekerasan ... 10

2.4.2.3 Ductility (Liat) ... 10

2.4.2.4 Modulus Elastisitas ... 11

2.4.2.5 Recyclability (kemampuan untuk di daur ulang) ... 11

2.4.2.6 Reflectivity (kemampuan untuk pemantulan) ... 11

2.5 Aplikasi Aluminium Pada Velg Mobil ... 11

2.6 Spesifikasi Velg Mobil ... 12

2.6.2 Offset ... 13

2.6.3 Centre Bore ... 14

2.6.4 Rim Marking ... 14

2.7 Velg Baja dan Velg Aluminium ... 15

2.7.1 Kualitas Velg Aluminium ... 16

2.7.2 Kategori Velg Aluminium ... 16

2.8 Paduan Aluminium ... 18

2.8.1 Pengaruh Unsur-Unsur Pemadu Pada Paduan Aluminium ... 21

2.8.2 Macam-Macam Paduan Aluminium ... 23

2.8.2.1 Paduan Al-Si ... 23

2.9 Proses Pembuatan Velg ... 27

2.9.1 Tipe One-piece Cast Wheels ... 27

2.12 Simulasi Numerik ... 32

2.12.1 ANSYS ... 33

2.12.2 Cara kerja ANSYS ... 33

BAB 3METODOLOGI PENELITIAN ... 35

3.1 Waktu dan Tempat ... 35

3.2 Bahan, Peralatan, dan Metode ... 35

3.2.3 Metode ... 36

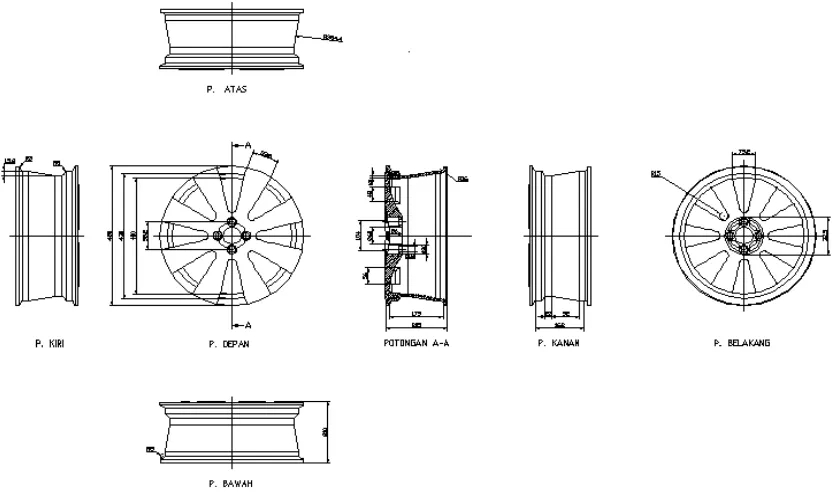

3.2.3.1 Pembuatan gambar velg standar menggunakan AutoCAD ... 36

3.2.3.2 Pembuatan gambar velg modifikasi menggunakan AutoCAD ... 36

3.2.3.3 Material Yang Dipilih Untuk Velg………….………37

3.3 Analisa Simulasi Numerik ... 37

3.3.1 Tampilan Pembuka Ansys 14.0 ... 38

3.3.2 Mendefinisikan Sistem Analisa ... 38

3.3.3 Mendefinisikan Material Properties ... 39

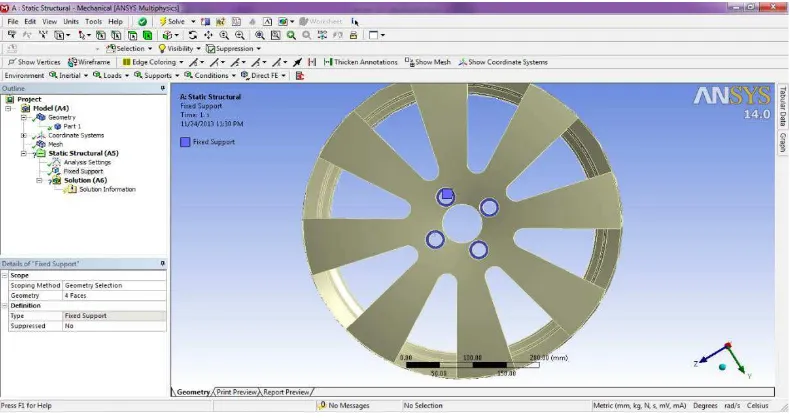

3.3.4 Tampilan Gambar Velg ... 40

3.3.5 Proses Meshing ... 41

3.3.6 Proses Static Structural ... 41

3.3.7 Proses Solution ... 43

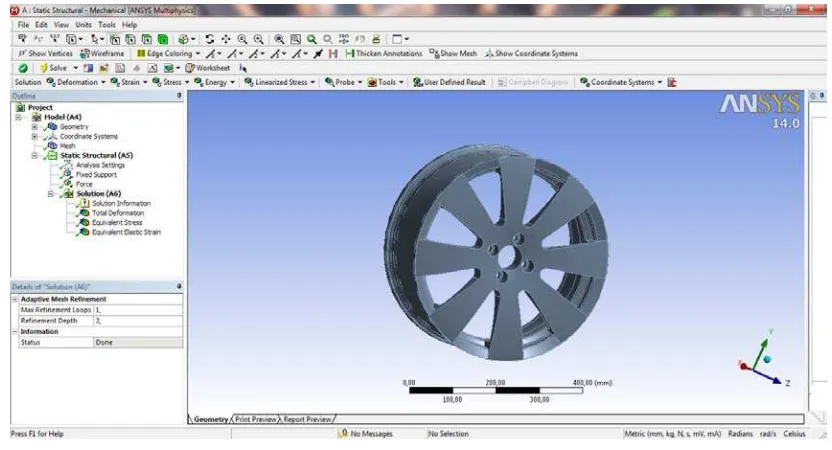

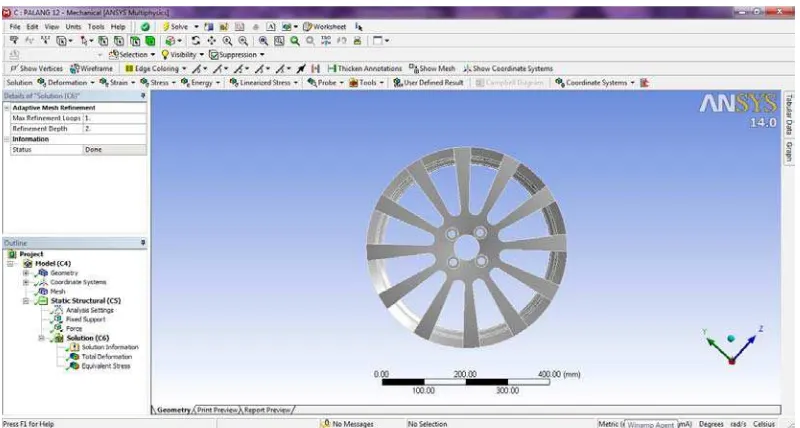

3.3.8 Modifikasi Velg ... 43

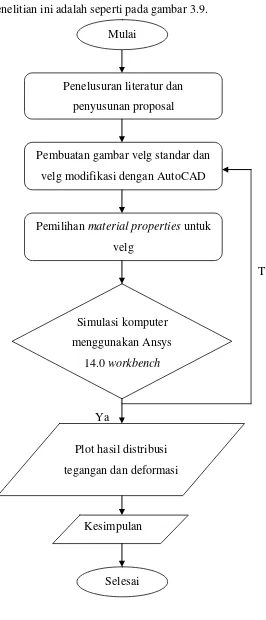

3.4 Diagram Alir Penelitian ... 48

BAB 4 HASIL DAN PEMBAHASAN ... 49

4.1 Simulasi Komputer Untuk Velg Standar ... 49

4.1.1 Simulasi Hasil Total Deformation ... 49

4.1.2 Simulasi Hasil Equivalent Stress ... 50

4.2 Simulasi Komputer Untuk Velg Modifikasi Dengan Spoke 10 ... 51

4.2.1 Simulasi Hasil Total Deformation ... 51

4.2.2 Simulasi Hasil Equivalent Stress ... 52

4.3 Simulasi Komputer Untuk Velg Modifikasi Dengan Spoke 12 ... 53

4.3.1 Simulasi Hasil Total Deformation ... 53

4.3.2 Simulasi Hasil Equivalent Stress ... 54

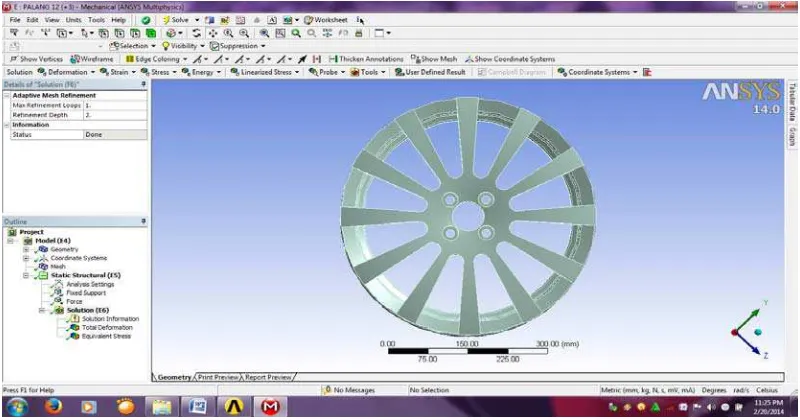

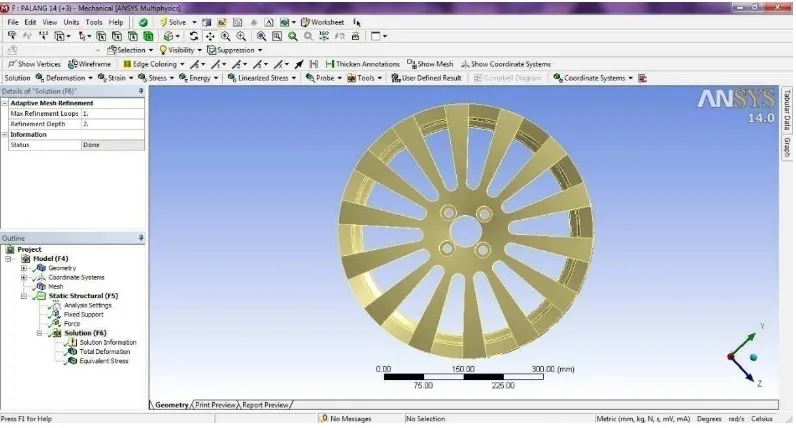

4.4 Simulasi Komputer Untuk Velg Modifikasi Dengan Spoke 14 ... 55

4.4.1 Simulasi Hasil Total Deformation ... 52

4.4.2 Simulasi Hasil Equivalent Stress ... 56

4.5 Simulasi Komputer Untuk Velg Modifikasi Dengan Spoke 10 Serta Penambahan Tebal Daerah Flange ... 57

4.5.1 Simulasi Hasil Total Deformation ... 57

4.6 Simulasi Komputer Untuk Velg Modifikasi Dengan Spoke 12 Serta

Penambahan Tebal Daerah Flange ... 59

4.6.1 Simulasi Hasil Total Deformation ... 59

4.6.2 Simulasi Hasil Equivalent Stress ... 60

4.7 Simulasi Komputer Untuk Velg Modifikasi Dengan Spoke 14 Serta Penambahan Tebal Daerah Flange ... 61

4.7.1 Simulasi Hasil Total Deformation ... 61

4.7.2 Simulasi Hasil Equivalent Stress ... 62

4.8 Tabulasi dan Grafik Hasil Simulasi ... 63

BAB 5KESIMPULAN DAN SARAN ... 67

5.1 Kesimpulan ... 67

5.2 Saran ... 68

DAFTAR GAMBAR

Gambar 2.1 Proses Bayer ... 6

Gambar 2.2 Struktur mikro dari aluminium murni ... 7

Gambar 2.3 Struktur mikro dari paduan aluminium-silikon ... 8

Gambar 2.4 Konstruksi velg mobil ... 12

Gambar 2.5 PCD velg mobil ... 13

Gambar 2.6 Offset velg mobil ... 14

Gambar 2.7 Ukuran velg mobil ... 15

Gambar 2.8 (a) Velg baja (b) Velg aluminium ... 15

Gambar 2.9 Diagram fasa Al-Si ... 24

Gambar 2.10 Struktur mikro paduan hypoeutectic, eutectic, dan hypereutectic ... 25

Gambar 2.11 Velg mobil tipe one-piece cast wheels ... 28

Gambar 2.12 Velg BBS RC ... 29

Gambar 2.13 Proses pembuatan velg sistem forging ... 30

Gambar 2.14 Velg mobil tipe multi-piece wheels ... 31

Gambar 2.15 Material yang disusun dengan node ... 33

Gambar 3.1 Velg mobil Toyota Corolla Altis jenis paduan aluminium A413.0 ... 35

Gambar 3.2 Ukuran velg standar ... 36

Gambar 3.3 Tampilan awal Ansys 14.0 workbench ... 38

Gambar 3.4 Tampilan sistem analisa ... 38

Gambar 3.5 Tampilan Engineeringdata ... 39

Gambar 3.6 Tampilan material properties... 40

Gambar 3.7 Tampilan pembuatan velg dari AutoCAD 3D... 40

Gambar 3.8 Tampilan gambar velg hasil meshing ... 41

Gambar 3.9 Tampilan gambar velg hasil fixed support ... 42

Gambar 3.10 Tampilan velg yang dikenai beban... 42

Gambar 3.11Tampilan proses solution ... 43

Gambar 3.12 Tampilan gambar velg dengan spoke 10 ... 44

Gambar 3.13 Tampilan gambar velg dengan spoke 12 ... 44

Gambar 3.15 Tampilan gambar velg dengan spoke 10 serta penambahan ketebalan

pada daerah flange 3 mm ... 45

Gambar 3.16 Tampilan gambar velg dengan spoke 12 serta penambahan ketebalan pada daerah flange 3 mm ... 46

Gambar 3.17 Tampilan gambar velg dengan spoke 14 serta penambahan ketebalan pada daerah flange 3 mm ... 47

Gambar 3.18 Diagram Alir Penelitian ... 48

Gambar 4.1 Distribusi Total Deformation velg standar ... 49

Gambar 4.2 Distribusi Equivalent Stress velg standar ... 50

Gambar 4.3 Distribusi Total Deformation velg modifikasi dengan spoke 10... 51

Gambar 4.4 Distribusi Equivalent Stress velg modifikasi dengan spoke 10... 52

Gambar 4.5 Distribusi Total Deformation velg modifikasi dengan spoke 12... 53

Gambar 4.6 Distribusi Equivalent Stress velg modifikasi dengan spoke 12... 54

Gambar 4.7 Distribusi Total Deformation velg modifikasi dengan spoke 14... 55

Gambar 4.8 Distribusi Equivalent Stress velg modifikasi dengan spoke 14... 56

Gambar 4.9 Distribusi Total Deformation velg modifikasi spoke 10 dengan penambahan tebal daerah flange 3 mm ... 57

Gambar 4.10 Distribusi Equivalent Stress velg modifikasi spoke 10 dengan penambahan tebal daerah flange 3 mm ... 58

Gambar 4.11 Distribusi Total Deformation velg modifikasi spoke 12 dengan penambahan tebal daerah flange 3 mm ... 59

Gambar 4.12 Distribusi Equivalent Stress velg modifikasi spoke 12 dengan penambahan tebal daerah flange 3 mm ... 60

Gambar 4.13 Distribusi Total Deformation velg modifikasi spoke 14 dengan penambahan tebal daerah flange 3 mm ... 61

Gambar 4.14 Distribusi Equivalent Stress velg modifikasi spoke 14 dengan penambahan tebal daerah flange 3 mm ... 62

Gambar 4.15 Grafik tegangan maksimum vs jumlah spoke untuk velg tanpa penambahan ketebalan daerah flange... 64

Gambar 4.17 Grafik deformasi maksimum vs jumlah spoke untuk velg tanpa

DAFTAR TABEL

Tabel 2.1 Sifat fisik Aluminium... 9

Tabel 2.2 Daftar seri paduan aluminium tempa ... 20

Tabel 2.3 Daftar seri paduan aluminium tuang ... 21

Tabel 2.4 Kandungan Si berpengaruh terhadap temperatur titik beku paduan aluminium ... 25

Tabel 3.1 Karakteristik material velg paduan aluminium A413.0 ... 37

Tabel 4.1 Velg dengan tanpa penambahan ketebalan pada daerah flange ... 63

DAFTAR NOTASI

Simbol Keterangan Satuan

σ Tegangan MPa

A Luas penampang mm2

F Gaya Newton

ε Regangan

ΔL Perpanjangan mm

L0 Panjang mula-mula mm

ρ Densitas g/cm3

σy Tegangan mulur MPa

σu Tegangan tarik MPa

σf Tegangan patah MPa

E Modulus Young Gpa

ABSTRAK

Velg pada mobil adalah kerangka dari sebuah roda yang menahan gaya dan tegangan akibat dari berat kendaraan dan impak atau pukulan dari permukaan jalan. Pukulan dari permukaan jalan tersebut dapat mengakibatkan terjadinya tegangan dan deformasi pada velg. Velg paduan aluminium mempunyai daerah yang dinamakan area kritis terletak di daerah hub, spoke, dan flange. Salah satu kekuatan velg dalam menerima tegangan dipengaruhi oleh jumlah spoke. Untuk mengatasi permasalahan tersebut dibutuhkan suatu analisis jumlah spoke pada velg mobil. Penelitian ini melakukan analisis pengaruh jumlah spoke 10, 12, 14 dan jumlah spoke 10, 12, 14 disertai penambahan ketebalan pada daerah flange

sebesar 3 mm pada velg mobil. Velg dimodel dengan menggunakan AutoCAD dan disimulasi menggunakan software ANSYS 14.0 Workbench yang berbasis

Finite Element Method (FEM) untuk dibandingkan dengan velg standar dan mencari desain yang paling baik. Pada penelitian ini, berhasil ditemukan bahwa velg mobil dengan jumlah spoke 10 disertai penambahan ketebalan pada daerah

flange sebesar 3 mm adalah desain yang paling baik dan optimal dibandingkan dengan desain lainnya. Tegangan maksimum yang terjadi sebesar 52,148 MPa dan deformasi maksimum yang terjadi sebesar 0,5393 mm.

ABSTRACT

Wheels on the car is the frame of a wheel that holds the style and stress as a result of the weight of the vehicle and the impact or blows from the road surface. The blow from the road surface can result in voltage and deformation on wheels. Aluminum alloy wheels have a region called the critical area is located in the hub, spoke, and flange. One of the strengths wheels in receiving stress is affected by the number of spokes. To overcome these problems required an analysis of the number of spokes in the wheels of the car. This study was to analyze the influence of the number of spokes 10, 12, 14 and the number of spokes 10, 12, 14 with the addition of the thickness of the flange area of 3 mm on a car wheel. Wheels modeled using AutoCAD and simulated using ANSYS 14.0 Workbench software based on Finite Element Method ( FEM ) for comparison with the standard wheels and look for the best design. In this study, results found that the number of spoke alloy wheels 10 with the addition of the area of the flange thickness of 3 mm is the most excellent design and optimal compared with other designs. The maximum stress that occurs at 52.148 MPa and maximum deformation occurs at 0.5393 mm .

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Velg adalah komponen utama dalam sebuah kendaraan. Tanpa velg,

kendaraan tidak akan dapat berjalan. Velg ada dua jenis yang dikenal di kalangan

masyarakat yaitu velg baja dan velg paduan aluminium. Velg baja tidak banyak

disukai karena beberapa alasan, salah satunya adalah tidak sesuai perkembangan

zaman (kuno). Oleh karena itu banyak yang menggantinya dengan velg yang lebih

gaya atau yang di sebut denganvelg paduan aluminium (aluminium alloy).

Paduan aluminium yang banyak digunakan pada velg mobil adalah

aluminium silikon atau sering disebut juga paduan A413.0. Paduan ini memiliki

mampu alir yang baik, mampu las yang baik, sifat ketahanan korosi yang baik,

memiliki massa jenis yang rendah dan heat treatable. Dengan berbagai keutamaaan tersebut maka velg dengan paduan A413.0 menjadi pilihan utama

diberbagai industri otomotif sehingga permintaaan velg A413.0 semakin

meningkat.

Aspek keselamatan merupakan hal yang paling wajib diperhitungkan

dalam dunia otomotif karena berhubungan erat dengan nyawa dari penumpang.

Sehingga dalam pemodifikasian setiap komponennya haruslah dipertimbangkan

secara matang. Dalam dunia otomotif telah banyak kecelakaan yang disebabkan

oleh velg mobil yang terdeformasi plastis. Cast wheel pada sebuah mobil adalah kerangka dari sebuah ban yang menahan gaya dan tegangan akibat dari berat

kendaraan dan impak atau pukulan dari permukaan jalan. Pukulan dari permukaan

jalan tersebut dapat mengakibatkan terjadinya tegangan dan deformasi pada cast wheel. Velg paduan aluminium mempunyai daerah yang dinamakan area kritis atau yang disebut juga dengan critical area dimana area kritis itu adalah daerah terjadinya konsentrasi tegangan. Area kritis di velg terletak di daerah hub, spoke,

dan flange.

gaya dan tegangan yang terjadi melebihi tegangan maksimum yang diizinkan.

Dengan mempertimbangkan masalah ini maka perlu dilakukan penelitian

mengenai pengaruh jumlah spoke terhadap tegangan dan deformasi dengan menggunakan Metode Elemen Hingga berbasis komputer yaitu ANSYS software, untuk mempermudah proses analisis desain. Oleh karena itu, simulasi secara

numerik menggunakan komputer dapat dilakukan untuk memodifikasi bentuk

velg mobil agar kegagalan yang sering terjadi dapat diminimalisir.

1.2 Perumusan Masalah

Permasalahan yang diangkat dalam penelitian ini adalah bagaimana

memodifikasi velg paduan aluminium dengan simulasi komputer untuk mencegah

terjadinya kegagalan.

1.3 Tujuan Penelitian

Adapun tujuan dari penelitian ini antara lain :

A. Secara umum

Mengetahui perbandingan kekuatan antara velg standar dengan velg

modifikasi menggunakan simulasi numerik.

B. Secara khusus

Tujuan khusus dari penelitian ini adalah:

1. Mengetahui pengaruh modifikasi pada velg dibandingkan dengan velg

standar.

2. Mengetahui perbandingan nilai distribusi tegangan antara velg standar dengan

velg modifikasi menggunakan simulasi numerik.

3. Mengetahui perbandingan nilai distribusi deformasi antara velg standar

1.4 Batasan Masalah

Masalah yang muncul dapat diselesaikan dengan baik dan penelitian ini

mencapai tujuan yang diinginkan, maka diperlukan batasan masalah yang meliputi

antara lain :

1. Material yang digunakan velg paduan aluminium yang terdeformasi plastis dan

banyak dipakai.

2. Simulasi numerik menggunakan software Ansys untuk mengetahui distribusi tegangan dan memodifikasi bentuk dari velg paduan aluminium tersebut agar

tidak terjadi kegagalan pada velg.

1.5 Manfaat Penelitian

Adapun manfaat dari penelitian ini adalah:

1. Pengembangan Akademis

a. Bagi peneliti, penelitian ini dapat menambah pengetahuan, wawasan,

dan pengalaman tentang material logam paduan aluminium.

b. Bagi akademik, penelitian ini dapat digunakan sebagai referensi

tambahan untuk penelitian tentang desain dan analisa struktur velg

mobil.

2. Pengembangan Industri

Bagi industri diharapkan dapat digunakan sebagai acuan atau pedoman

dalam mendesain dan menganalisa struktur velg mobil berbasis logam

paduan aluminium untuk mencegah terjadinya kegagalan dan tanpa perlu

1.6 Sistematika Penulisan

Pada penelitian ini akan berisikan:

BAB 1. PENDAHULUAN

Bab ini membahas latar belakang, perumusan masalah, tujuan penelitian,

batasan masalah, manfaat penelitian dan sistematika penulisan.

BAB 2. TINJAUAN PUSTAKA

Bab ini membahas literatur dan referensi yang diperlukan berkenaan

dengan masalah yang dikaji dalam penelitian mengenai dan software

ANSYS.

BAB 3. METODOLOGI PENELITIAN

Bab ini berisi urutan dan cara yang dilakukan. Dimulai dari alat, bahan,

dan metode yang dilaksanakan.

BAB 4. HASIL DAN PEMBAHASAN

Bab ini menampilkan data-data yang diperoleh dari penelitian dan hasil

pengujian berupa tabel-tabel maupun hasil pengamatan mikro dan

pengamatan makro.

BAB 5. KESIMPULAN DAN SARAN

Bab ini yaitu penutup, berisi tentang kesimpulan dan saran dari semua

hasil analisa pengamatan serta perhitungan.

6. DAFTAR PUSTAKA

Daftar pustaka berisikan literatur yang digunakan dalam penelitian dan

BAB 2

TINJAUAN PUSTAKA

2.1 Aluminium

Aluminium diambil dari bahasa Latin: alumen, alum. Orang-orang Yunani dan Romawi kuno menggunakan alum sebagai cairan penutup pori-pori dan bahan

penajam proses pewarnaan. Pada tahun 1787, Lavoisier menduga bahwa unsur ini

adalah Oksida logam yang belum ditemukan. Pada tahun 1761, de Morveau

mengajukan nama alumine untuk basa alum. Pada tahun 1827, Wohler disebut sebagai ilmuwan yang berhasil mengisolasi logam ini. Pada 1807, Davy

memberikan proposal untuk menamakan logam ini Aluminum, walau pada

akhirnya setuju untuk menggantinya dengan Aluminium. Nama yang terakhir ini

sama dengan nama banyak unsur lainnya yang berakhir dengan “ium”.

Aluminium ditemukan pada tahun 1825 oleh Hans Christian Oersted. Baru

diakui secara pasti oleh F. Wohler pada tahun 1827. Sumber unsur ini tidak

terdapat bebas, bijih utamanya adalah bauksit. Penggunaan Aluminium antara lain

untuk pembuatan kabel, kerangka pesawat terbang, mobil dan berbagai produk

peralatan rumah tangga. Senyawanya dapat digunakan sebagai obat, penjernih air,

fotografi serta sebagai ramuan cat, bahan pewarna, ampelas dan permata sintesis.

Aluminium murni adalah logam yang lunak, tahan lama, ringan dan dapat

ditempa dengan penampilan luar bervariasi antara keperakan hingga abu-abu,

tergantung kekasaran permukaannya. Kekuatan tarik Aluminium murni adalah 90

Mpa, sedangkan aluminium paduan memiliki kekuatan tarik berkisar hingga 600

Mpa. Aluminium memiliki berat sekitar satu pertiga baja, mudah ditekuk, dicor,

ditarik, diperlakukan dengan mesin, dan diekstrusi.

Ketahanan terhadap korosi terjadi akibat fenomena pasivasi, yaitu

terbentuknya lapisan Aluminium Oksida ketika Aluminium terpapar dengan udara

bebas. Lapisan Aluminium Oksida ini mencegah terjadinya oksidasi lebih jauh.

Aluminium paduan dengan tembaga kurang tahan terhadap korosi akibat reaksi

Dalam keadaan murni aluminium terlalu lunak, terutama kekuatannya

sangat rendah untuk dapat dipergunakan pada berbagai keperluan teknik. Dengan

pemaduan ini dapat diperbaiki tetapi seringkali sifat tahan korosinya berkurang,

demikian juga keuletannya.

2.2 Proses Pembuatan Aluminium

Aluminium adalah logam yang sangat reaktif yang membentuk ikatan

kimia berenergi tinggi dengan oksigen. Dibandingkan dengan logam lain, proses

ekstrasi aluminium dari batuannya memerlukan energi yang tinggi untuk

mereduksi Al2O3. Proses reduksi ini tidak semudah mereduksi besi dengan

menggunakan batu bara, karena aluminium merupakan reduktor yang lebih kuat

dari karbon. Proses produksi aluminium dimulai dari pengambilan bahan tambang

yang mengandung aluminium (bauksit, corrondum, gibbsite, boehmite, diaspore,

dan lainnya). Selanjutnya, bahan tambang dibawa menuju proses Bayer yang

ditunjukkan pada gambar 2.1.

Gambar 2.1 Proses Bayer

Sumber:

Proses Bayer menghasilkan alumina (Al2O3) dengan membasuh bahan

tambang yang mengandung aluminium dengan larutan natrium hidroksida pada

temperatur 175 0C sehingga menghasilkan aluminium hidroksida, Al(OH)3.

Aluminium hidroksida lalu dipanaskan pada suhu sedikit di atas 1000 0C sehingga

terbentuk alumina dan H2O yang menjadi uap air. Setelah Alumina dihasilkan,

alumina dibawa ke proses Hall-Heroult.

Proses Hall-Heroult dimulai dengan melarutkan alumina dengan lelehan

Na3AlF6, atau yang biasa disebut cryolite. Larutan lalu dielektrolisis dan akan

mengakibatkan aluminium cair menempel pada anoda, sementara oksigen dari

alumina akan teroksidasi bersama anoda yang terbuat dari karbon, membentuk

karbon dioksida. Aluminium cair memiliki massa jenis yang lebih ringan dari

pada larutan alumina, sehingga pemisahan dapat dilakukan dengan mudah

(A.Schey,2009).

2.3 Mikrostruktur Aluminium

Gambar 2.2 memperlihatkan struktur mikro aluminium murni. Aluminium

murni 100% tidak memiliki kandungan unsur apapun selain aluminium itu sendiri.

Gambar 2.2Struktur mikro dari aluminium murni

Gambar 2.3 Struktur mikro dari paduan aluminium-silikon

Sumber: Skripsi Boy Harpit Akroma, tahun 2011

Pada gambar 2.3 (a) merupakan paduan Al-Si tanpa perlakuan khusus.

Gambar 2.3 (b) merupakan paduan Al-Si dengan perlakuan termal. Gambar 2.3

(c) adalah paduan Al-Si dengan perlakuan termal dan penempaan. Jika

diperhatikan bahwa semakin ke kanan, struktur mikro semakin baik (Voort,1984).

2.4 Sifat-Sifat Aluminium

Sifat teknik bahan aluminium murni dan aluminium paduan dipengaruhi

oleh konsentrasi bahan dan perlakuan yang diberikan terhadap bahan tersebut.

Aluminium terkenal sebagai bahan yang tahan terhadap korosi. Hal ini disebabkan

oleh fenomena pasivasi, yaitu proses pembentukan lapisan aluminium oksida di

permukaan logam aluminium segera setelah logam terpapar oleh udara bebas.

Lapisan aluminium oksida ini mencegah terjadinya oksidasi lebih jauh.

Namun, pasivasi dapat terjadi lebih lambat jika dipadukan dengan logam yang

2.4.1 Sifat Fisik Aluminium

Sifat fisik dari aluminium dapat dilihat pada tabel 2.1.

Tabel 2.1Sifat fisik aluminium

Jenis Sifat Keterangan

Nama, Simbol, dan Nomor Atom Aluminium, Al, 13

Wujud Padat

Massa jenis 2,70 gram/cm3

Massa jenis pada wujud cair 2,375 gram/cm3

Titik lebur 933,47 K. 660,32 0C. 1220,58 0F

Titik didih 2792 K. 251,9 0C. 4566 0F

Kalor jenis (25 0C) 24,2 J/mol K

Resistansi listrik (20 0C) 28,2 nΩ m

Konduktivitas termal (300 K) 237 W/m K

Pemuaian termal (25 0C) 23,1μm/m K

Modulus Young 70 GPa

Modulus geser 26 MPa

Poisson ratio 0,35

Kekerasan skala Mohs 2,75

Kekerasan skala Vickers 167 MPa

Kekerasan skala Brinnel 12-16 BHN

Sumbe

2.4.2 Sifat Mekanik Aluminium

Adapun sifat-sifat mekanik dari aluminium adalah sebagai berikut.

2.4.2.1Kekuatan Tarik

Kekuatan tarik adalah besar tegangan yang didapatkan ketika dilakukan

pengujian tarik. Kekuatan tarik ditunjukkan oleh nilai tertinggi dari tegangan pada

necking. Kekuatan tarik bukanlah ukuran kekuatan yang sebenarnya dapat terjadi di lapangan, namun dapat dijadikan sebagai suatu acuan terhadap kekuatan bahan.

Kekuatan tarik pada aluminium murni pada berbagai perlakuan umumnya

sangat rendah, yaitu sekitar 90 MPa, sehingga untuk penggunaan yang

memerlukan kekuatan tarik yang tinggi, aluminium perlu dipadukan. Dengan

dipadukan dengan logam lain, ditambah dengan berbagai perlakuan termal,

aluminium paduan akan memiliki kekuatan tarik hingga 600 MPa (paduan 7075)

(A.Schey, 2009).

2.4.2.2 Kekerasan

Kekerasan gabungan dari berbagai sifat yang terdapat dalam suatu bahan

yang mencegah terjadinya suatu deformasi terhadap bahan tersebut ketika

diaplikasikan suatu gaya. Kekerasan suatu bahan dipengaruhi oleh elastisitas,

plastisitas, viskoelastisitas, kekuatan tarik, ductility, dan sebagainya. Kekerasan dapat diuji dan diukur dengan berbagai metode. Yang paling umum adalah

metode Brinnel, Vickers, Mohs, dan Rockwell.

Kekerasan bahan aluminium murni sangatlah kecil, yaitu sekitar 20 skala

Brinell, sehingga dengan sedikit gaya saja dapat mengubah bentuk logam. Untuk

kebutuhan aplikasi yang membutuhkan kekerasan, aluminium perlu dipadukan

dengan logam lain dan atau diberi perlakuan termal atau fisik. Aluminium dengan

4,4% Cu dan diperlakukan dengan quenching, lalu disimpan pada temperatur

tinggi dapat memiliki tingkat kekerasan Brinell sebesar 160 (A.Schey, 2009).

2.4.2.3 Ductility (Liat)

Ductility didefinisikan sebagai sifat mekanis dari suatu bahan untuk menerangkan seberapa jauh bahan dapat diubah bentuknya secara plastis tanpa

terjadinya retakan. Dalam suatu pengujian tarik, ductility ditunjukkan dengan bentuk neckingnya, material dengan ductility yang tinggi akan mengalami necking

Elongasi adalah seberapa besar pertambahan panjang suatu bahan ketika

dilakukan uji kekuatan tarik. Elongasi ditulis dalam persentase pertambahan

panjang per panjang awal bahan yang diujikan. Aluminium murni memiliki

ductility yang tinggi. Aluminium paduan memiliki ductility yang bervariasi, tergantung konsentrasi paduannya, namun pada umumnya memiliki ductility yang lebih rendah dari pada aluminium murni, karena ductility berbanding terbalik dengan kekuatan tarik, serta semua aluminum paduan memiliki kekuatan tarik

yang lebih tinggi dari pada aluminium murni (A.Schey, 2009).

2.4.2.4 Modulus Elastisitas

Aluminium memiliki modulus elastisitas yang lebih rendah bila

dibandingkan dengan baja maupun besi, tetapi dari sisi strength to weight ratio, aluminium lebih baik. Aluminium yang memiliki titik lebur yang lebih rendah dan

kepadatan. Dalam kondisi yang dicairkan dapat diproses dalam berbagai cara. Hal

ini yang memungkinkan produk-produk dari aluminium yang akan dibentuk, pada

dasarnya dekat dengan akhir dari desain produk (A.Schey, 2009).

2.4.2.5 Recyclability (Kemampuan untuk didaur ulang)

Aluminium adalah 100% bahan yang didaur ulang tanpa penurunan dari

kualitas awalnya, peleburannya memerlukan sedikit energi, hanya sekitar 5% dari

energi yang diperlukan untuk memproduksi logam utama yang pada awalnya

diperlukan dalam proses daur ulang (A.Schey, 2009).

2.4.2.6 Reflectivity (Mampu pantul)

Aluminium adalah reflektoryang baik dari cahaya serta panas, dan dengan

bobot yang ringan, membuatnya ideal untuk bahan reflektor (A.Schey, 2009).

2.5 Aplikasi Aluminium Pada Velg Mobil

jenis yang dikenal di kalangan masyarakat yaitu velg standar pabrikan dan velg

jenis racing.

Velg standar atau velg dari pabrikan banyak yang tidak menyukai karena

beberapa alasan salah satunya adalah trend. Oleh karena itu banyak yang

menggantinya dengan velg yang lebih gaya atau yang di sebut dengan velg racing

(Daryanto,2004).

2.6 Spesifikasi Velg Mobil

Terdapat beberapa kode-kode yang dipakai untuk menggambarkan

spesifikasi detail dari sebuah velg mobil yang ditunjukkan pada gambar 2.4.

Gambar 2.4 Konstruksi velg mobil

Sumber: http://hangar-besi.blogspot.com/2013/01/kode-kode-pada-velg.html

Arti kode pada gambar 2.4 sebagai berikut.

2.6.1 PCD

PCD adalah singkatan dari "Pitch Circle Diametre" (diameter lingkaran pitch). Ini adalah diameter lingkaran, yang diambil melalui pusat lubang baut pada

roda. PCD diukur dalam millimeter dan juga menunjukkan jumlah baut roda yang

ada. Misalnya kode 5/114,3 merupakan kode untuk menunjukkan jumlah baut

Pengukurannya dengan mengambil titik terlurus dari masing-masing

lubang baut roda. Misalnya 4 baut yang diukur antara titik berseberangan dan

satuan milimeter. Tetapi kalau yang 5 baut, penarikan garis PCD ada di antara dua

titik lubang baut yang ada di seberang lubang baut roda yang ditarik ukurannya.

Dari ukuran itu, didapat angka paling standar 100 mm buat mobil-mobil

kebanyakan. Maka disebutnya PCD 100. Untuk mobil-mobil MPV dan light -SUV, PCD-nya 114,3 mm, sedangkan sedan kecil dan hatchback, seperti Honda Jazz, Toyota Yaris, atau Chevrolet Aveo, ber-PCD 100 mm. Pada mobil Mercedes

Benz 112 mm, BMW 120 mm, dan SUV yang besar 139,7 mm.

Gambar 2.5 PCD velg mobil

Sumber: http://www.jipku.com/artikodevelg.html

2.6.2 Offset

Atau juga sering disebut dengan istilah yang diambil dari prefix Bahasa

Jerman "Einpresstiefe" (press depth), adalah ukuran seberapa besar tekukan penampang / permukaan tengah velg bagian dalam yang ke luar ataupun ke dalam.

Semakin kecil ukuran offset maka penampang dalamnya semakin tebal sehingga membuat velg apabila terpasang di mobil akan semakin keluar dari fender.

Offset menunjukkan jarak dari titik tengah velg ke bagian dudukan baut as

roda (bisa rem cakram atau tutup tromol) yang menggunakan satuan milimeter.

menyentuh rongga spatbor kendaraan atau velg dapat menyentuh atau menabrak

kaliper rem.

Gambar 2.6 Offset velg mobil

Sumbe

2.6.3 Centre Bore

Merupakan lubang di tengah-tengah lubang baut pada velg mobil, yang

berfungsi untuk menahan velg agar tetap berada dipusat roda atau sering juga

disebut Centre Hole.

2.6.4 Rim Marking

Pada umumnya format penulisannya adalah 18x8J ET 35, yang artinya

velg mobil tersebut berukuran diameter 18 inch dengan lebar velg 8 inch dan

Gambar 2.7 Ukuran velg mobil

Sumbe

2.7 Velg Baja dan Velg Aluminium

Industri velg mobil pada umumnya dapat dibagi menjadi dua yaitu velg

aluminium dan velg baja yang terlihat pada gambar 2.8. Untuk angkutan umum

dan komersial yang memerlukan velg dengan kekuatan tinggi dan kualitas

penampilan yang rendah, baja merupakan bahan logam yang paling efisien dan

efektif. Namun untuk mobil penumpang, selain kekuatan dan keringanan velg,

penampilan velg yang indah juga diminati oleh pemakai.

Logam aluminium lebih tahan karat dibandingkan baja sehingga

penampilan logam aluminium lebih tahan lama keindahannya daripada logam

baja, selain itu logam aluminium dapat menimbulkan kilauan indah yang

mengkilap bila dipoles. Kelebihan logam aluminium yang terakhir terletak pada

beratnya yang lebih ringan dibandingkan logam baja. Oleh karena itu, velg dengan

bahan dasar logam aluminium menjadi velg standar bagi mobil penumpang pada

umumnya (Daryanto,2004).

2.7.1 Kualitas Velg Paduan Aluminium

Kualitas velg paduan aluminium dipengaruhi oleh kriteria-kriteria sebagai

berikut:

1. Penampilan

Velg bersifat fashion yang digunakan untuk memperindah penampilan mobil

secara keseluruhan.

2. Mode

Karena velg bersifat fashion, maka tentunya mode dari sebuah velg mempengaruhi minat pelanggan yang ingin membeli velg.

3. Warna

Warna sebuah velg meningkatkan daya tarik pelanggan dari produk fashion

tersebut.

4. Kekuatan

Velg yang tidak kuat dapat membahayakan keselamatan penumpang mobil

tersebut, terutama untuk kalangan yang menggemari kegiatan rally dimana kekuatan velg diutamakan untuk melewati jalanan off-road yang lebih menantang.

5. Keringanan

Velg yang ringan akan meningkatkan kecepatan sebuah mobil dan juga dapat

mengurangi kebutuhan bahan bakar mobil tersebut.

2.7.2 Kategori Velg Paduan Aluminium

1. Standar

Velg aluminium standar atau OEM digunakan untuk mengkategorikan

velg-velg aluminium yang merupakan velg-velg keluaran standar dari manufaktur mobil.

Mayoritas pengguna mobil penumpang menggunakan velg standar yang telah

disediakan oleh manufaktur mobil ketika membeli sebuah mobil.

2. Racing

Velg paduan aluminium yang termasuk dalam model ini lebih fokus pada

keringanan berat dan keseimbangan dari velg tersebut. Velg yang ringan akan

meningkatkan laju kecepatan sebuah kendaraan. Keseimbangan (balance) velg

racing sangat mempengaruhi kestabilan kendaraan saat melaju dengan kecepatan tinggi.

3. Rally

Velg paduan aluminium untuk rally kualitasnya diukur dari ketangguhan velg tersebut bila digunakan dalam kondisi jalan yang buruk atau off-road. Penggemar rally pada umumnya lebih peduli dengan kekuatan velg dibandingkan keringan berat velg tersebut.

4. VIP Style

Velg paduan aluminium VIP style lebih difokuskan kepada penampilan velg yang dapat memperindah penampilan mobil mewah. Penggemar velg dengan

style ini mengingini penampilan velg yang akan membuat penampilan mobilnya menjadi lebih mewah.

5. Replika

2.7.3 Jumlah Spoke

Cast wheel (velg) mobil adalah kerangka roda yang berfungsi untuk menahan beban dan tegangan yang diakibatkan oleh berat kendaraan, berat

penunpang dan impak yang diakibatkan oleh permukaan jalan yang dilalui oleh

sepeda motor. Impak dari permukaan jalan terhadap velg dapat mengakibatkan

terjadinya kerusakan karena tegangan dan deformasi yang terjadi. Jumlah spoke

pada velg sangat mempengaruhi kekuatan velg mobil. Spoke pada velg merupakan suatu sistem struktural yang efisien, kuat, dan indah. Velg mobil merupakan salah

satu komponen otomotif yang terus mengalami kemajuan desain, banyak

mengutamakan penampilan dan merupakan salah satu bagian dari kendaraan yang

menerima tegangan dan beban.

Banyaknya variasi model velg mobil saat ini sangat mempengaruhi

kekuatan dan ketahanan dari velg, khususnya dipakai di jalan raya yang

bergelombang. Velg mobil yang dijual di pasaran mempunyai banyak model

sehingga perlu diketahui pengaruh desain velg mobil terhadap tegangan dan

deformasi yang terjadi pada velg mobil, agar velg tersebut mempunyai kekuatan

maksimal.

2.8 Paduan Aluminium

Aluminium merupakan logam ringan yang mempunyai sifat ketahanan

korosi yang baik. Material ini digunakan dalam bidang yang luas bukan hanya

untuk peralatan rumah tangga saja tetapi juga dipakai untuk kepentingan industri,

misalnya untuk industri pesawat terbang, komponen-komponen mobil, komponen

regulator dan konstruksi-konstruksi yang lain.

Menurut Aluminum Association (AA) dapat diidentifikasi dengan sistem empat digit berdasarkan komposisi paduan seperti xxx.1 dan xxx.2 untuk ingot yang dilebur kembali. Sedangkan simbol xxx.0 untuk menentukan batas komposisi pengecoran dan simbol A356, B356 dan C356 untuk paduan cor gravitasi.

Masing-masing paduan ini identik dengan kandungan yang mendominasi tetapi

berkurang batas penggunaan karena impuritinya, khususnya kandungan besi.

1. Aluminium seri 1xxx

Memiliki kekuatan yang rendah, ketahanan terhadap korosi yang tinggi,

tingkat reflektif yang tinggi, dan konduktifitas termal dan listrik yang tinggi

sehingga kombinasi ini cocok untuk digunakan dalam pengemasan, perangkat

listrik, peralatan pemanas, pencahayaan, dekorasi dan lain-lain.

2. Aluminium seri 2xxx

Melalui pengerasan dengan precipitation hardening dapat digunakan untuk

penerbangan dan roda, kendaraan militer, cocok juga untuk sekrup, baut,

komponen permesinan, dan lain-lain.

3. Aluminium seri 3xxx

Tipikal aplikasi seri ini rata-rata untuk kaleng dan untuk paduan yang

memerlukan pembentukan dengan cara ditekan dan penggulungan. Selain untuk

pengemasan, bangunan, peralatan rumah, paduan ini digunakan juga untuk benda

yang memerlukan kekuatan, formabilitas, weldabilitas, dan korosi yang tinggi

serta untuk perlengkapan pemanasan seperti helaian brazing dan pipa pemanas. 4. Aluminium seri 4xxx

Kandungan silikon yang tinggi digunakan untuk produk yang memerlukan

tingkat kekakuan yang tinggi atau keuletan yang rendah biasa digunakan untuk

velg kendaraan bermotor.

5. Aluminium seri 5xxx

Kombinasi kekuatan sedang, ketahanan korosi yang luar biasa, dan

weldability. Biasa digunakan untuk bagian luar (outdoor), arsitektur, khususnya dalam bidang kelautan (perkapalan), dan juga untuk otomotif untuk bodi mobil

6. Aluminium seri 6xxx

Kombinasi yang baik antara kekuatan tinggi, formabilitas, ketahanan

korosi, dan weldability sehingga digunakan untuk transport (bodi luar otomotif dan lain-lain), bangunan (pintu, jendela, dan lain-lain), kelautan, pemanasan, dan

lain-lain.

7. Aluminium seri 7xxx

Bagian terpenting dari penggunaan seri ini berdasarkan kekuatan yang

tinggi, contohnya pada bidang penerbangan, penjelajahan luar angkasa, militer

dan nuklir. Tetapi juga bagian struktural bangunan sama baiknya dengan atribut

olah raga raket tenis, ski, dan lain-lain.

Jenis paduan aluminium saat ini sangat banyak dan tidak menutup

kemungkinan ditemukannya lagi jenis paduan aluminium baru, oleh karena itu

dibuatlah sistem penamaan sesuai dengan komposisi dan karakteristik paduan

aluminium tersebut untuk memudahkan pengklasifikasiannya. Salah satu

penamaan paduan aluminium adalah dengan standar AA, seperti pada Tabel 2.2.

Pada aluminium tempa, seri 1xxx digunakan untuk aluminium murni.

Digit kedua dari seri tersebut menunjukkan komposisi aluminium dengan limit

pengotor alamiahnya, sedangkan dua digit terakhir menunjukkan persentase

minimum dari aluminium tsb. Digit pertama pada seri 2xxx sampai 7xxx

menunjukkan kelompok paduannya berdasarkan unsur yang memiliki persentase

Tabel 2.2 Daftar seri paduan aluminium tempa

No. Seri Komposisi Paduan

1xxx Aluminium murni

2xxx Paduan aluminium – tembaga

3xxx Paduan aluminium – mangan

4xxx Paduan aluminium – silikon

5xxx Paduan aluminium – magnesium

6xxx Paduan aluminium – magnesium – silikon

7xxx Paduan aluminium – seng

8xxx Paduan aluminium – timah – litium

9xxx Disiapkan untuk penggunaan di masa depan

Digit kedua menunjukkan modifikasi dari unsur paduannya, jika digit

kedua bernilai 0 maka paduan tersebut murni terdiri dari aluminium dan unsur

paduan. Jika nilainya 1 – 9, maka paduan tersebut memiliki modifikasi dengan

unsure lainnya. Dua angka terakhir untuk seri 2xxx – 8xxx tidak memiliki arti

khusus, hanya untuk membedakan paduan aluminium tersebut dalam

kelompoknya. Paduan aluminium tuang penamaannya memakai sistem tiga digit

diikuti dengan satu bilangan desimal. Tabel 2.3 menunjukkan seri paduan

aluminium tuang berdasarkan unsur paduannya.

Tabel 2.3 Daftar seri paduan aluminium tuang

No. Seri Komposisi Paduan

1xx.x Aluminium murni

2xx.x Paduan aluminium – tembaga

3xx.x Paduan aluminium – silikon - magnesium

4xx.x Paduan aluminium – silikon

5xx.x Paduan aluminium – magnesium

6xx.x Tidak digunakan

7xx.x Paduan aluminium – seng

Dalam standar AA (Aluminium Asociation), angka pertama menunjukkan kelompok paduan, angka kedua dan ketiga menunjukkan kemurnian minimum

untuk aluminium tanpa paduan dan sebagai nomor identifikasi untuk paduan

tersebut, angka keempat menandakan bentuk produk (.0 = spesifikasi coran, .1 =

spesifikasi ingot, .2 = spesifikasi ingot yang lebih spesifik).

2.8.1 Pengaruh Unsur-Unsur Pemadu Pada Paduan Aluminium

Jenis dan pengaruh unsur-unsur paduan terhadap perbaikan sifat

aluminium antara lain:

1. Unsur Silikon (Si)

Unsur Si dalam paduan aluminium mempunyai pengaruh positif :

a. Meningkatkan sifat mampu alir (Hight Fluidity). b. Mempermudah proses pengecoran

c. Meningkatkan daya tahan terhadap korosi

d. Memperbaiki sifat-sifat atau karakteristik coran

e. Menurunkan penyusutan dalam hasil cor

f. Tahan terhadap hot tear (perpatahan pada metal casting pada saat solidifikasi karena adanya kontraksi yang merintangi).

Pengaruh negatif yang ditimbulkan unsur Si berupa penurunan keuletan bahan

terhadap beban kejut jika kandungan silikon terlalu tinggi.

2. Unsur Tembaga (Cu)

Pengaruh baik yang dapat timbul oleh unsur Cu dalam paduan aluminium:

a. Meningkatkan kekerasan bahan dengan membentuk presipitat

b. Memperbaiki kekuatan tarik

c. Mempermudah proses pengerjaan dengan mesin.

Pengaruh buruk yang dapat ditimbulkan oleh unsur Cu :

b. Mengurangi keuletan bahan dan

c. Menurunkan kemampuan dibentuk dan dirol.

3. Unsur Magnesium (Mg)

Magnesium memberikan pengaruh baik yaitu:

a. Mempermudah proses penuangan

b. Meningkatkan kemampuan pengerjaan mesin

c. Meningkatkan daya tahan terhadap korosi

d. Meningkatkan kekuatan mekanis

e. Menghaluskan butiran kristal secara efektif

f. Meningkatkan ketahanan beban kejut atau impak.

Pengaruh buruk yang ditimbulkan oleh unsur Mg yaitu meningkatkan

kemungkinan timbulnya cacat pada hasil pengecoran.

4. Unsur Besi (Fe)

Pengaruh baik yang dapat ditimbulkan oleh unsur Fe ada1ah mencegah

terjadinya penempelan logam cair pada cetakan.

Pengaruh buruk yang dapat ditimbulkan unsur paduan ini adalah :

a. Penurunan sifat mekanis

b. Penurunan kekuatan tarik

c. Timbulnya bintik keras pada hasil coran

d. Peningkatan cacat porositas.

5. Unsur Mangan (Mn)

Dengan unsur mangan aluminium sangat mudah dibentuk, tahan terhadap

6. Unsur Nikel (Ni)

Dengan unsur nikel aluminium dapat bekerja pada temperatur tinggi, misalnya

piston dan silinder head untuk motor.

7. Unsur Seng (Zn)

Umumnya seng dapat ditambahkan bersama-sama dengan unsur tembaga

dalam persentase kecil. Dengan penambahan ini akan meningkatkan sifat-sifat

mekanik pada perlakuan panas, juga kemampuan mesin.

2.8.2 Macam–Macam Paduan Aluminium

2.8.2.1 Paduan Al-Si

Paduan Al-Si ditemukan oleh A. Pacz tahun 1921. Paduan Al-Si yang

telah diperlakukan panas dinamakan Silumin. Sifat – sifat silumin sangat diperbaiki oleh perlakuan panas dan sedikit diperbaiki oleh unsur paduan. Paduan

Al-Si umumnya dipakai dengan 0,15% – 0,4% Mn dan 0,5 % Mg. Paduan yang

diberi perlakuan pelarutan (solution heat treatment), quenching, dan aging

dinamakan silumin, dan yang hanya mendapat perlakuan aging saja dinamakan

silumin. Paduan Al-Si yang memerlukan perlakuan panas ditambah dengan Mg juga Cu serta Ni untuk memberikan kekerasan pada saat panas. Bahan paduan ini

biasa dipakai untuk piston kendaraan (Surdia, 2006).

Gambar 2.9 Diagram fasa Al-Si

Pada diagram fasa Al-Si (gambar 2.9) dapat dibagi tiga daerah yaitu:

a. Daerah Hypoeutectic

Pada daerah ini terdapat kandungan silikon < 11,7% dimana struktur

mikro akhir yang terbentuk pada fasa ini adalah fasa α – aluminium dan eutektik

(gelap) yang kaya aluminium yang memiliki kekerasan 90 HB, Struktur mikro

hipoeutektik diperlihatkan pada gambar 2.10 (a).

b. Daerah Eutektik

Pada komposisi ini paduan Al-Si dapat membeku secara langsung (dari

fase cair ke padat). Kandungan silikon yang terkandung didalamnya sekitar 11,7%

sampai 12,2% untuk struktur mikro eutektik bisa dilihat pada gambar 2.10 (b).

Material ini memiliki kekerasan 105 HB dan uji tarik 248 MPa sehingga banyak

diaplikasikan pada komponen dengan tekanan yang tinggi, seperti:crank case, wheel hub, cylinder barrel.

c. Daerah Hypereutectic

Struktur mikro hypereutectic pada gambar 2.10 (c) menunjukan Komposisi silikon diatas 12,2% sehingga kaya akan silikon dengan fasa eutektik

sebagai fasa tambahan dan memiliki kekerasan 110 HB. Contoh aluminium alloy

jenis ini : AC8H, A.339.

Gambar 2.10 Struktur mikro paduan Al-Si (a) Struktur mikro paduan hypoeutectic

Tipe paduan tergantung pada presentase kandungan silikon ini akan berpengaruh

terhadap titik beku (freezing point) yang dipakai pada proses pengecoran aluminium yang bisa dilihat pada tabel 2.4.

Tabel 2.4. Kandungan Si berpengaruh terhadap temperatur titik beku paduan

aluminium Sumber: ASM International, 2004

2.8.2.2 Paduan Al-Cu dan Al-Cu-Mg

Paduan Al-Cu dan Al-Cu-Mg ditemukan oleh A. Wilm dalam usaha

mengembangkan paduan alumunium yang kuat dinamakan duralumin ini sering diaplikasikan pada rangka sepeda motor, pulley, roda gigi, velg mobil. Paduan Al-Cu-Mg adalah paduan yang mengandung 4% Cu dan 0,5% Mg dapat ditingkatkan

kekerasanya dengan prosesnatural aging setelah solution heat treatment dan

quenching (Surdia, 2006).

2.8.2.3Paduan Al-Mn

Mangan (Mn) adalah unsur yang memperkuat Aluminium tanpa

mengurangi ketahanan korosi dan dipakai untuk membuat paduan yang tahan

terhadap korosi. Paduan Al-Mn dalam penamaan standar AA adalah paduan Al 3003 dan Al 3004. Komposisi standar dari paduan Al 3003 adalah Al, 1,2 % Mn,

sedangkan komposisi standar Al 3004 adalah Al, 1,2 % Mn, 1,0 % Mg. Paduan Al

3003 dan Al 3004 digunakan sebagai paduan tahan korosi tanpa perlakuan panas

2.8.2.4Paduan Al-Mg

Paduan dengan 2–3% Mg dapat mudah ditempa, dirol dan diekstrusi,

paduan Al 5052 adalah paduan yang biasa dipakai sebagai bahan tempaan. Paduan

Al 5052 adalah paduan yang paling kuat dalam sistem ini, dipakai setelah

dikeraskan oleh pengerasan regangan apabila diperlukan kekerasan tinggi. Paduan

Al 5083 yang dianil adalah paduan antara (4,5% Mg) kuat dan mudah dilas oleh

karena itu sekarang dipakai sebagai bahan untuk tangki LNG (Surdia, 2006).

2.8.2.5Paduan Al-Mg-Si

Sebagai paduan Al-Mg-Si dalam sistem klasifikasi AA dapat diperoleh paduan Al 6063 dan Al 6061. Paduan dalam sistem ini mempunyai kekuatan

kurang sebagai bahan tempaan dibandingkan dengan paduan–paduan lainnya,

tetapi sangat liat, sangat baik mampu bentuknya untuk penempaan, ekstrusi dan

sebagainya. Paduan 6063 dipergunakan untuk rangka–rangka konstruksi, maka

selain dipergunakan untuk rangka konstruksi juga digunakan untuk kabel tenaga

(Surdia, 2006).

2.8.2.6Paduan Al-Mn-Zn

Di Jepang pada permulaan tahun 1940 Iragashi dan kawan-kawan

mengadakan studi dan berhasil dalam pengembangan suatu paduan dengan

penambahan kira–kira 0,3% Mn atau Cr dimana butir kristal padat diperhalus dan

mengubah bentuk presipitasi serta retakan korosi tegangan tidak terjadi. Pada saat

itu paduan tersebut dinamakan ESD atau duralumin super ekstra. Selama perang dunia ke dua di Amerika serikat dengan maksud yang hampir sama telah

dikembangkan pula suatu paduan yaitu suatu paduan yang terdiri dari: Al, 5,5 %

Zn, 2,5 % Mn, 1,5% Cu, 0,3 % Cr, 0,2 % Mn sekarang dinamakan paduan

Al-7075. Pengggunaan paduan ini paling besar adalah untuk bahan konstruksi

pesawat udara, disamping itu juga digunakan dalam bidang konstruksi (Surdia,

2.9 Proses Pembuatan Velg

Proses pembuatan velg terdiri dari proses casting dan proses forging. Proses yang banyak dilakukan adalah proses casting, karena berbiaya murah dan teknologi proses casting sudah banyak digunakan dibanding dengan proses

forging yang memerlukan teknologi tinggi dan biaya produksi yang tinggi.

2.9.1 Tipe One-piece Cast Wheels

2.9.1.1Gravity Casting

Gravity casting merupakan proses casting paling basic, yaitu hanya dengan menuangkan lelehan aluminium ke dalam cetakan dengan memanfaatkan

gravitasi bumi untuk memenuhi cetakannya. Jadi kunci utama adalah didesain

cetakan yang benar-benar memperhitungkan arah gravitasi sehingga kepadatan

bentuk bisa didapat. Keuntungannya harga produksi lebih murah. Tapi tentu

desain seperti ini tidak bisa memenuhi faktor “weight reduction”, karena kepadatan hasil gravitasi membutuhkan lelehan dalam jumlah banyak, yang

otomatis akan menambah berat velg seperti terlihat pada gambar 2.11. Kepadatan

aluminium juga tidak bisa diatur sedemikian rupa, karena udara masih mudah ikut

tercampur. Oleh karena itu, proses model ini akan menambah berat velg jika ingin

menambah kekuatannya.

2.9.1.2Low Pressure Casting

Low pressure casting menggunakan tekanan tambahan untuk menuangkan lelehan aluminium ke dalam cetakan, sehingga proses penuangan lebih cepat dan

kondisi aluminium bisa lebih padat daripada gravity casting. Tekanan bisa didapat dari pemutaran cetakan itu sendiri, ada juga yang dibantu beberapa alat. Dengan

harga produksi yang tidak jauh dari gravity casting, proses casting tekanan rendah ini sekarang menjadi sangat umum. Beberapa produsen velg juga telah

mengembangkan proses ini dengan berbagai alat dan ukuran tekanan tertentu,

demi terbentuknya velg yang lebih ringan. Tentunya biaya pengembangan proses

ini juga akan membuat harga velg menjadi naik.

2.9.1.3Spun-Rim, Flow-Forming atau Rim Rolling Technology

Ini salah satu pengembangan dari low pressure casting; dengan menggunakan sebuah mesin khsuus yang memutar casting awal kemudian memanaskan bagian terluar casting nya dan menggunakan tekanan roller baja sehinggga meenghasilkan bentuk akhir velg. Kombinasi panas, tekanan dan

pemutaran itu menghasilkan penampang velg yang kuat yang hampir serupa

dengan sistem forged, tapi dengan biaya lebih murah dari sistem forged. Banyak velg yang menggunakan metode ini berhasil mencapai light wheel dengan biaya yang normal, walau tidak murah. Produsen velg BBS telah menggunakan

2.9.1.4Forging

Teknologi ini menggunakan logam aluminium yang tidak dilebur untuk

mencetaknya menjadi velg. Teknologi forging mengandalkan kekuatan mesinnya

untuk mencetak velg menggunakan bahan baku aluminium yang masih dalam

bentuk logam yang terlihat pada gambar 2.13, berbeda dengan die casting dimana bahan baku aluminiumnya harus dilebur. Produk velg yang dihasilkan dengan

menggunakan teknologi forging ini umumnya dikategorikan dengan sebutan

forged wheels.

Hasilnya, sebuah produk aluminium yang sangat padat, kuat dan bisa

sangat ringan. Tetapi faktor biaya peralatan, pengembangan dan proses, membuat

cara ini tidak banyak produsen velg yang mampu melakukannya. Maka produsen

velg yang mampu melakukan sistem forging, produk velg yang dihasilkan

menjadi eksklusif. Harga menjadi tinggi walaupun permintaan konsumen tetap

tinggi.

Gambar 2.13 Proses pembuatan velg sistem forging

Sumber:

2.9.2 Tipe Multi-Piece Wheels

Merk velg Enkei Sport RCS, adalah salah satu contoh velg two pieces-welded construction. Bagian tengah velg dibuat terpisah, kemudian di las ke

rim/bibir velg. Velg tipe ini menggunakan dua atau tiga komponen terpisah yang dirakit menjadi satu wujud velg. Umumnya multi-piece wheels menerapkan lebih dari satu metode pembuatan. Misalnya, bagian tengah dibuat secara

casting atau forged, sedangkan lingkar pinggir velgnya dibuat dengan sistem spun dari aluminium. Komponen terpisah tersebut kemudian dibaut, di-sealant atau dilas (welded) menjadi satu wujud velg mobil yang ditunjukkan pada gambar 2.14.

Gambar 2.14 Velg mobil tipe multi-piece wheels

Model multi-piece wheels sendiri mulai berkembang pada awal 1970-an untuk untuk kebutuhan balap mobil, dengan pertimbangan untuk mengejar light-weight. Pada perkembangan selanjutnya sistem ini jadi banyak diterapkan pada velg dengan R17 ke atas, dengan tujuan mendapatkan velg yang seringan

mungkin.

2.10 Tegangan

Apabila sebuah batang atau plat dibebani sebuah gaya maka akan terjadi

gaya reaksi yang sama dengan yang arah berlawanan. Gaya tersebut akan diterima

dan dibagi oleh luas di tempat gaya tersebut bekerja. Tegangan ada

bermacam-macam sesuai dengan pembebanan yang diberikan.

Komponen tegangan pada sudut yang tegak lurus pada bidang ditempat

bekerjanya gaya disebut tegangan langsung. Pada pembebanan tarik akan terjadi

tegangan tarik maka pada beban tekan akan terjadi tegangan tekan. Biasanya

dinyatakan dalam bentuk persentasi atau tidak dengan persentasi. Besarnya

tegangan menunjukkan apakah bahan tersebut mampu menahan perubahan bentuk

sebelum patah. Makin besar tegangan suatu bahan maka bahan itu mudah

dibentuk (Srinivasan,2006). Maka, rumus tegangan adalah

σ =

AF ...(2.1)dimana:

F = gaya (Newton)

A = luas penampang awal (mm2)

2.11 Regangan

Regangan adalah suatu bentuk tanpa dimensi untuk menyatakan perubahan

bentuk. Biasanya dinyatakan dalam bentuk persentasi atau tidak dengan

persentasi. Besarnya regangan menunjukkan apakah bahan tersebut mampu

menahan perubahan bentuk sebelum patah. Makin besar regangan suatu bahan

maka bahan itu mudah dibentuk (Srinivasan,2006). Maka, rumus regangan adalah

ε = ��

Elemen hingga adalah idealisasi matematika terhadap suatu sistem dengan

membagi objek menjadi elemen-elemen diskrit yang kecil dengan bentuk yang

mechanics. Ada banyak perangkat lunak analisis elemen hingga yang digunakan di industri saat ini dari beraneka disiplin ilmu teknik termasuk mechanical engineering. Dan solusi yang tepat untuk masalah-masalah itu adalah “CAD/ CAE”. CAD (Computer Aided Design) atau Merancang Berbantuan Komputer adalah proses perancangan model yang cepat dan akurat, sedangkan CAE

(Computer Aided Engineering) atau Rancang-Bangun Berbantuan Komputer adalah proses analisis dan simulasi tegangan yang mudah dan efektif.

2.12.1 ANSYS

ANSYS adalah suatu perangkat lunak komputer umum yang mampu

menyelesaikan persoalan-persoalan elemen hingga dari pemodelan hingga

analisis. Ansys ini digunakan untuk mensimulasikan semua disiplin ilmu fisika

baik statis maupun dinamis, analisis struktural (kedua-duanya linier dan nonliner), perpindahan panas, dinamika fluida, dan elektromagnetik untuk para engineer.

ANSYS dapat mengimpor data CAD dan juga memungkinkan untuk

membangun geometri dengan kemampuan yang "preprocessing". Demikian pula dalam preprocessor yang sama, elemen hingga model (jaring alias) yang

diperlukan untuk perhitungan dihasilkan. Setelah mendefinisikan beban dan

melakukan analisis, hasil dapat dilihat sebagai numerik dan grafis.

2.12.2 Cara Kerja ANSYS

ANSYS bekerja dengan sistem metode elemen hingga, dimana

penyelesaiannya pada suatu objek dilakukan dengan pendeskritisasian dimana

membagi atau memecah objek analitis satu rangkaian kesatuan ke dalam jumlah

terbatas elemen hingga yaitu menjadi bagian-bagian yang lebih kecil dan

dihubungkan dengan node. Hal ini dapat dilihat pada gambar 2.15 dimana setelah

Gambar 2.15 Material yang disusun dengan node

Hasil yang diperoleh dari ANSYS ini berupa pendekatan dengan

menggunakan analisa numerik. Ketelitiannya sangat bergantung pada cara

memecah model tersebut dan menggabungkannya. Pemodelan dalam penelitian

ini meliputi pemodelan dengan penerapan metode elemen hingga dengan bantuan

software ANSYS, yang bertujuan untuk melakukan analisa tegangan dan deformasi yang terjadi pada velg. Dengan Metode Elemen Hingga, model yang telah dibuat di meshing dan disolusikan untuk mendapat tegangan maksimum dan deformasi maksimum pada velg.

Secara umum, suatu solusi elemen hingga dapat dipecahkan dengan

mengikuti 3 tahap ini. Ini merupakan panduan umum yang dapat digunakan untuk

menghitung analisis elemen hingga. Ada 3 langkah utama dalam analisis Ansys

yaitu:

1. Model generation:

a. Penyederhanaan, idealisasi.

b. Menentukan bahan/sifat material.

c. Menghasilkan model elemen hingga.

2. Solusi:

a. Tentukan kondisi batas.

b. Menjalankan analisisnya untuk mendapatkan solusi.

3. Hasil ulasan:

BAB 3

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat

Simulasi menggunakan software ANSYS 14.0 Workbench dilaksanakan setelah mendapatkan material properties velg melalui pengujian secara mekanik. Tempat pelaksanaan di Laboratorium Teknologi Mekanik, Departemen Teknik

Mesin USU.

3.2 Bahan, Peralatan, dan Metode

3.2.1 Persiapan Bahan

Dalam penelitian ini bahan yang digunakan adalah velg mobil Toyota

Corolla Altis berbasis logam paduan aluminium dengan diameter 17,5 inci (444,5

mm) dan lebar 7 inci (177,8 mm) seperti yang terlihat pada gambar 3.1.

Gambar 3.1 Velg mobil Toyota Corolla Altis jenis paduan aluminium A413.0

3.2.2 Peralatan

Pada penelitian ini simulasi menggunakan perangkat lunak ANSYS 14.0

3.2.3 Metode

3.2.3.1 Pembuatan gambar velg standar menggunakan AutoCAD

Untuk mendapatkan gambar yang sesuai dengan aslinya, pertama velg

diukur secara manual, setelah diukur mulai menggambar dengan mengunakan

AutoCAD yang terlihat pada gambar 3.2.

Gambar 3.2 Ukuran velg standar

3.2.3.2 Pembuatan gambar velg modifikasi menggunakan AutoCAD

Velg yang disimulasi adalah:

1. Velg modifikasi cast wheel dengan jumlah spoke 10, 12, dan 14.

2. Velg modifikasi cast wheel dengan jumlah spoke 10, 12, dan 14 ditambahi ketebalan pada daerah flange sebesar 3 mm.

Setelah itu, hasil simulasi masing-masing velg tersebut dibandingkan dengan hasil

3.2.3.3 Material Yang Dipilih Untuk Velg

Karena penelitian ini adalah simulasi dan sudah ada yang melakukan

pengujian secara mekanik, maka material properties dapat dilihat pada tabel 3.1.

Tabel 3.1 Karakteristik material velg paduan aluminium A413.0

Sifat Jenis Sifat Nilai Satuan

Sifat Fisik Densitas 2,66 g/cm3

Sifat Tarik (Tensile) Ultimate Tensile Strength 232,990 MPa Sifat Tarik (Tensile) Tensile Yield Strength 190,334 MPa Sifat Tarik (Tensile) Fracture Stress 226,420 MPa Sifat Tarik (Tensile) Elongasi Tarikan 5,48 % Sifat Elastis Modulus Elastisitas 72,199 GPa

Sifat Elastis Poisson Ratio 0,33

Sifat Kekerasan Brinell Hardness 80,9 HB

3.3 Analisa Simulasi Numerik

Dalam simulasi ini software yang digunakan yaitu Ansys 14.0 workbench

yang berbasis Metode Elemen Hingga (MEH). Simulasi ini bertujuan untuk

mengetahui distribusi tegangan akibat beban statik.

Dalam permodelan gambar seperti material uji tekan statik aksial terlebih

dahulu dibuat bentuk geometri dan dimensi dan software yang digunakan adalah AutoCAD. Simulasi komputer dilakukan untuk mengklarifikasi perilaku mekanik

3.3.1 Tampilan Pembuka Ansys 14.0

Tampilan awal Ansys 14.0 ditunjukkan seperti pada gambar 3.3.

Gambar 3.3 Tampilan awal Ansys 14.0 workbench

Software program ini mampu melakukan analisa pembebanan statik aksial dan dinamis, analisa temperatur, deformasi, defleksi, tegangan pada truss, dan sebagainya. Pada gambar merupakan tampilan awal ANSYS 14.0 workbench.

3.3.2 Mendefinisikan Sistem Analisa

Untuk mendefinisikan sistem analisa, maka langkah prosesnya adalah:

pilih menu pada toolbox> Static Structural seperti pada gambar 3.4.

Selanjutnya juga dipilih Engineering Data> ketikkan Aluminium Alloy

413.0 pada kolom “Click here for a new material”. Proses ini terlihat pada gambar 3.5.

Gambar 3.5 Tampilan Engineering Data

3.3.3 Mendefinisikan Material Properties

Langkah selanjutnya adalah menentukan sifat properties material seperti

material Aluminium Alloy A413.0. Langkah mendefenisikan material properties

adalah: physical properties> density> linear elastic> isotropic elasticity. Lalu masukan nilai modulus elastisitas, masa jenis dan poisson ratio ke dalam kotak

dialog material. Nilai material properties diambil dari tabel 3.1. Kemudian pilih

Gambar 3.6 Tampilan material properties

3.3.4 Tampilan Gambar Velg

Untuk simulasi, maka gambar yang akan dibuat terlebih dahulu melalui

software AutoCAD 3D. Kemudian disimpan dalam bentuk file SAT. Software ini digunakan untuk pembuatan gambar, karena gambar yang dihasilkan akan lebih

akurat. Langkah untuk mengimport gambar dari AutoCAD 3D adalah: File> import external geometry file> pilih lokasi file gambar tersebut> pilih open> pilih

generate. Hal ini ditunjukkan pada gambar 3.7.