AUDIT

THERMAL

LINGKUNGAN KERJA OPERATOR

PEELER

UNTUK MENINGKATKAN PRODUKTIVITAS

DI PT.MAHAKARYA INTI BUANA

TESIS

Oleh

WILLY TAMBUNAN

NIM. 087025015

AUDIT

THERMAL

LINGKUNGAN KERJA OPERATOR

PEELER

UNTUK MENINGKATKAN PRODUKTIVITAS

DI PT.MAHAKARYA INTI BUANA

TESIS

Diajukan sebagai salah satu syarat untuk Memperoleh Gelar Magister Teknik Dalam Program Studi Teknik Industri

Fakultas Teknik Universitas Sumatera Utara

Oleh

WILLY TAMBUNAN

NIM. 087025015

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

Judul Tesis : AUDIT THERMAL LINGKUNGAN KERJA

OPERATOR PEELER UNTUK MENINGKATKAN

PRODUKTIVITAS DI PT.MAHAKARYA INTI BUANA Nama Mahasiswa : Willy Tambunan

Nomor Pokok : 087025015 Program Studi : Teknik Industri

Menyetujui Komisi Pembimbing

(Prof. Dr. Ir. A. Rahim Matondang, MSIE) (Dr. Eng. Ir. Listiani Nurul Huda, MT)

Ketua Anggota

Ketua Program Studi Dekan

Telah diuji pada

Tanggal : 26 Agustus 2011

PANITIA PENGUJI TESIS

Ketua : Prof. Dr. Ir. A. Rahim Matondang, MSIE Anggota : 1. Dr. Eng. Ir. Listiani Nurul Huda, MT

2. Prof. Dr. Ir. Sukaria Sinulingga, M.Eng

3. Ir. Mangara M. Tambunan, MSc

ABSTRAK

Temperatur yang tinggi dalam ruangan kerja bisa ditimbulkan oleh kondisi ruangan, mesin-mesin ataupun alat yang mengeluarkan panas serta panas yang bersumber dari sinar matahari yang memanasi atap pabrik yang kemudian menimbulkan radiasi kedalam ruangan kerja produksi. Lingkungan kerja yang panas ini terjadi pada salah satu pabrik pembuatan sarung tangan karet yaitu PT.Mahakarya Inti Buana, dimana temperatur pada ruangan produksi antara 30 0 C s/d 36 0 C sehingga perusahaan mengalami kondisi tingginnya turn over karyawan . Nilai ISBB yang diperoleh pada lantai produksi adalah 28oC s/ d s/d 29 0 C dan dalam kondidi ini beban kerja operator dikategorikan beban kerja sedang. atau persentase waktu kerja pekerja di lantai produksi adalah 75% bekerja dan 25% istirahat. Nilai Heat Stress Index (HSI) yang diperoleh pekerja di lantai produksi sebesar 97 % dan ini berarti bahwa lingkungan kerja sudah mengganggu kesehatan operator, untuk itu perlu adanya perbaikan sehingga diharapkan produktiviyas dapat tercapai.

ABSTRACT

High temperatures in the workspace could be caused by the condition of the room, machines or devices that emit heat and the heat that comes from the sun heats the roof of the factory, which led to the production of radiation into the workspace. Hot work environment that occurs in one of the factories that manufacture latex gloves PT.Mahakarya Inti Buana, which at room temperature between 30 0 C - 36 0 C so that the company has a condition turn over of employees. ISBB value obtained on the production floor is 28 0 C - 29 0 C and in this kondidi operator workload is categorized workload. or the percentage of working time of workers on the production floor is 75% work and 25% rest. Value Heat Stress Index (HSI) obtained by workers on the production floor of 97% and this means that the work environment was the health service, for that there is need for improvement so hopefully produktivity can be achieved.

RIWAYAT HIDUP

Willy Tambunan, dilahirkan di P.Brandan Kabupaten Langkat pada tanggal 2

Maret 1983. Anak kelima dari lima bersaudara, anak dari St.Sahala Tambunan dan

Koriani Br.Simanjuntak, dan saat ini beralamat di Perumahan Insan cita Griya Blok

CC No.18 Pasar 2 ( Dua ) Setia Budi, Tanjung Sari, Medan

Penulis menyelesaikan pendidikan SLTA Pada Tahun 2001 di SLTA Negeri 1

P.Brandan dan pada tahun yang sama melanjutkan pendidikan Strata 1 di Institut

Teknologi Medan (ITM) Jurusan Teknik Industri, dan pada tahun 2006

menyelesaikan Studi Strata 1 dengan Indeks Prestasi Akademik 3, 31. Selama

menempuh pendidikan Strata 1 penulis aktif dalam Organisasi kemahasiswaan dan

Organisasi Kepemudaan. Penulis juga merupakan salah satu penerima beasiswa

Yayasan Beasiswa Oikumene (YBO) Pada tahun 2004 s/d 2006 dan sudah mengikuti

Pelatihan Kepemimpinan Transformasional Tingkat Dasar dan Tingkat Lanjut di

Yayasan Bina Dharma ( YBD ) Salatiga, Jawa Tengah pada tahun 2005 & 2006.

Pada Tahun 2006 Penulis bekerja di PT. Indokarya Tri Utama, dan Pada

Tahun 2008 Penulis melanjutkan Pendidikan Strata 2 di Program Studi Teknik

Industri Fakultas Teknik Universitas Sumatera Utara. Pada Tahun 2011 penulis

menyelesaikan Pendidikan Strata 2 dengan Judul Tesis Audit Thermal Lingkungan

Kerja Operator Untuk Meningkatkan Produktivitas di PT.Mahakarya Inti Buana.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa atas

kasih dan anugerah yang diberikanNya kepada penulis, sehingga penulis dapat

menyelesaikan tesis ini sampai dengan selesai. Tesis ini disusun sebagai salah satu

persyaratan untuk menyelesaikan Program Studi S2 Teknik Industri Fakultas Teknik

Universitas Sumatera Utara.

Dalam penulisan tesis ini, penulis banyak mendapat dukungan moril dan

usulan perbaikan dari berbagai pihak, untuk itu pada kesempatan ini penulis ingin

menyampaikan ucapan terimkasih kepada :

1. Dekan Fakultas Teknik USU, Bapak Prof. DR. Ir. Bustami Syam, MSME.

2. Ketua Program Studi Magister Teknik Industri USU, Bapak Prof. DR. Ir. Sukaria

Sinulingga, M.Eng , sekaligus sebagai Pembanding, dan Sekretaris Program

Studi Ibu Ir. Rosnani Ginting, M.T, juga sekaligus sebagai Pembanding yang

telah memberikan motivasi kepada penulis untuk menyelesaikan tesis ini.

3. Bapak Prof. DR. Ir. A. Rahim Matondang, MSi, sebagai Komisi Ketua Dosen

Pembimbing yang telah meluangkan waktu untuk memberikan dukungan dan

perbaikan pada penyusunan tesis ini.

4. DR. Eng. Ir. Listiani Nurul Huda, MT, sebagai anggota Dosen Pembimbing yang

telah begitu banyak memberikan bantuan, masukan dan arahan serta meluangkan

5. Bapak Ir. Mangara Tambunan, MSc, sebagai Komisi Pembanding yang telah

memberikan masukan kepada penulis.

6. Seluruh staf dosen yang mengajar di Program Pasca Sarjana Teknik Industri

Fakultas Teknik USU Medan.

7. Seluruh teman-teman angkatan 2008 Pasca Sarjana Teknik Industri (USU),

terkhusus komisaris kelas angkatan 2008 yaitu saudara Sutrisno, ST yang telah

banyak membantu kelengkapan administrasi dan koordinasi jadwal perkuliahan.

8. Seluruh teman-teman penerima Beasiswa Yayasan Beasiswa Oikumene (YBO)

terkhusus Bapak Yohanes Tomasoa Selaku Ketua Yayasan Beasiswa Oikumene

dan Bapak Sumurung Lumban Toruan Selaku Sekretaris Yayasan Beasiswa

Oikumene Yang telah Banyak memberikan Motivasi dan Doa selama penulis

menempuh pendidikan Strata 2

9. Teristimewa rasa hormat dan rasa terima kasih yang sebesar-besarnya kepada

Ayahanda St. Sahala Tambunan dan Ibunda Koriani Br Simanjuntak, yang telah

membantu penulis dalam materi dan doa.

Penulis menyadari bahwa isi tesis ini masih banyak kekurangan dan masih

jauh dari kesempurnaan, oleh karena itu penulis mengharapkan saran dan masukan

yang konstruktif sehingga bermanfaat bagi pembaca.

DAFTAR ISI

HALAMAN JUDUL

HALAMAN PENGESAHAN

ABSTRAK ... i

ABSTRACT ... ii

RIWAYAT HIDUP ... iii

KATA PENGANTAR... iv

DAFTAR ISI... vi

DAFTAR TABEL ... ix

DAFTAR GAMBAR... xi

DAFTAR LAMPIRAN ... xii

BAB I PENDAHULUAN... 1

1.1.Latar Belakang ... 1

1.2.Identifikasi dan Perumusan Masalah ... 3

1.3.Tujuan Penelitian ... 4

1.4.Keutamaan Penelitian ... 5

1.5.Batasan Masalah dan Asumsi ... 6

1.6.Sistematika Penulisan Tugas Akhir ... 6

BAB II GAMBARAN UMUM PERUSAHAAN... 9

2.1. Sejarah Umum Perusahaan ... 9

2.2. Lokasi Perusahaan... 9

2.3. Struktur Organisasi ... 9

2.4. Uraian Tugas dan Wewenang ... 11

2.5. Tenaga Kerja ... 16

2.6. Jam Kerja ... 17

2.7. Struktur Organisasi ... 18

2.8. Sistem Pengupahan ... 19

2.9. Fasilitas Perusahaan ... 19

2.11.Bahan yang Digunakan ... 20

2.12.Uraian Proses Produksi ... 24

2.13. Mesin dan Peralatan ... 37

2.13.1.Mesin Produksi ... 37

2.13.2.Peralatan Pendukung Produksi... 41

2.13.3.Utilitas ... 46

2.13.4.Waste Treatment ... 47

BAB III LANDASAN TEORI... 48

3.1. Pengertian Audit ... 48

3.2. Lingkungan Termal Manusia ... 50

3.2.1. Suhu Radiasi ... 51

3.2.2. Suhu Udara (t) ... 52

3.2.3. Kecepatan Udara (v) ... 52

3.2.4. Kelembaban (RH) ... 53

3.3. Keseimbangan Panas... 53

3.4. Keseimbangan Panas Dalam Tubuh Manusia... 57

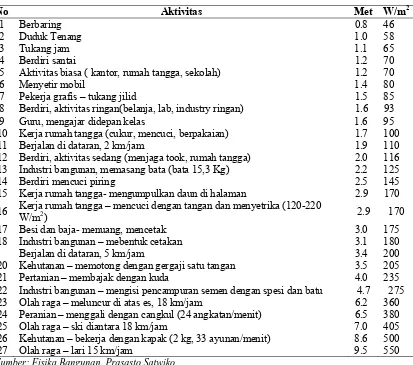

3.4.1. Metabolisme Tubuh Manusia (Metabolic Rate)... 57

3.4.2. Luas Permukaan Tubuh (Body Surface Area)... 58

3.4.3. Perpindahan Panas dari Tubuh ke Kulit... 59

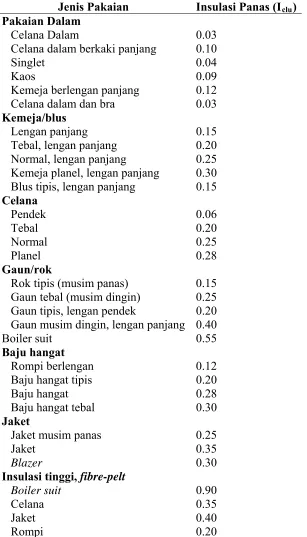

3.4.4. A Simple Clothing Model ... 59

3.5. Parameter Tekanan Panas ... 62

3.6. Pengendalian Lingkungan Kerja Panas... 64

3.7. Pengaruh Fisiologis akibat Tekanan Panas ... 66

3.8. Tekanan Darah ... 68

3.8.1. Definisi Tekanan Darah ... 68

3.8.2. Faktor-faktor yang mempengaruhi tekanan darah .. 69

BAB IV METODOLOGI PENELITIAN ... 75

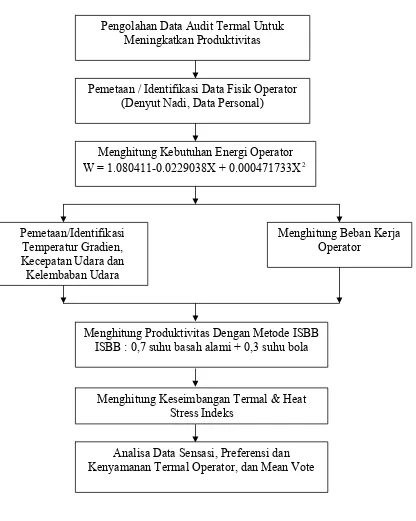

4.5. Kerangka Konseptual ... 80

4.6. Penentuan Variabel Penelitian ... 81

4.7. Metode Pengumpulan Data ... 82

4.8. Metode Pengolahan dan Analisis ... 83

4.9. Instrumentasi ... 87

BAB V PENGUMPULAN DAN PENGOLAHAN DATA ... 92

5.1. Data Personal ... 92

5.2. Data Suhu Tubuh, Denyut Nadi dan Tekanan Darah... 92

5.3. Perhitungan Kebutuhan Energi Pekerja ... 94

5.4. Pengaruh Umur, Berat Badan dan Tinggi Badan... 95

5.5. Kondisi Termal ... 95

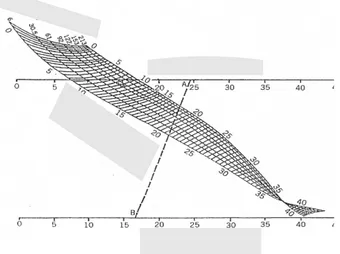

5.6. Pengaruh Ketinggian Terhadap Suhu Ruangan ... 108

5.7. Kelembaban ... 109

5.8. Pengaruh Kelembaban Terhadap Suhu Ruangan... 111

5.9. Kecepatan Angin... 112

5.10.Pengaruh Kecepatan Angin Terhadap Suhu ... 114

5.11.Perhitungan Web Bulb Globe Temperature (Indeks Suhu Basah dan Bola) ... 116

5.12. Perhitungan Keseimbangan Termal ... 119

BAB VI ANALISA DAN PEMBAHASAN... 127

6.1. Analisa ... 127

6.1.1. Pengaruh Lintasan dan Ketinggian Terhadap Suhu .. 127

6.1.2. Pengaruh Jam Kerja Terhadap Suhu di Setiap Lintasan 128 6.1.3. Pengaruh Kecepatan Angin Terhadap Suhu ... 129

6.1.4. Pengaruh Kelembaban Terhadap Suhu ... 129

6.1.5. Analisis Fisiologis Pekerja... 130

6.1.6. Analisa Hubungan Antara Suhu Tubuh Dengan Tekanan Darah ... 132

6.1.7. Analisa Indeks Suhu Bola Basah (ISBB)... 133

6.2.1. Pembahasan Ventilasi Ruang Produksi... 135

6.2.2. Pembahasan Ventilasi Ruang Produksi... 135

6.2.3. Pembahasan Heat Stress Indeks... 141

BAB VII KESIMPULAN DAN SARAN ... 148

7.1. Kesimpulan ... 148

7.2. Saran... 150

DAFTAR TABEL

Tabel Keterangan Halaman

3.1. Aktivitas dan Kecepatan Metabolisme... 58

3.2. Nilai Insulasi Panas (Iclu) untuk setiap Jenis Pakaian ... 60

3.2. Nilai Insulasi Panas (Iclu) untuk setiap jenis pakaian (lanjutan) ... 61

3.3. Bilangan Serap ... 61

3.4. Nilai Ambang Batas (NAB) IklimKerja ISBB Yang Diperkenankan 63 3.5. Nilai Tekanan Darah Normal ... 69

5.1. Data Personal Operator Lantai Produksi... 92

5.2. Data Suhu Tubuh, Denyut Nadi dan Tekanan Darah Operator ... 93

5.3. Perhitungan Kebutuhan Energi ... 94

5.4. Data Umur, Berat Badan dan Tinggi Badan Terhadap Denyut Nadi Pekerja Sesudah Bekerja ... 95

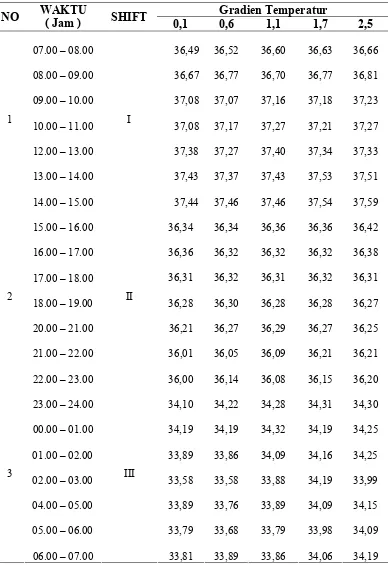

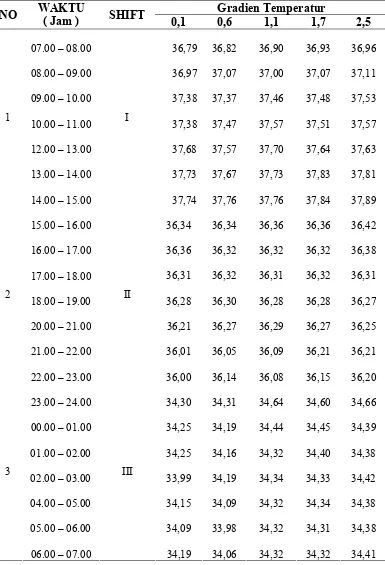

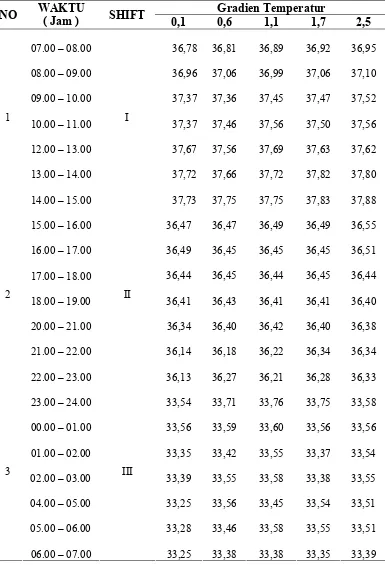

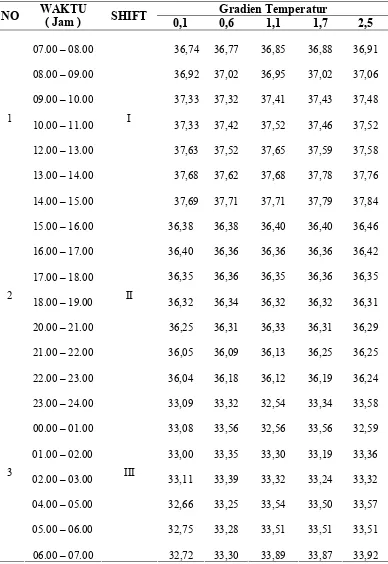

5.5. Data Gradien Temperature di Lintasan 1 Shift 1, Shift 2 dan Shitf 3. 96 5.6. Data Gradien Temperature di Lintasan 2 Shift 1, Shift 2 dan Shitf 3. 97 5.7. Data Gradien Temperature di Lintasan 3 Shift 1, Shift 2 dan Shitf 3. 98 5.8. Data Gradien Temperature di Lintasan 4 Shift 1, Shift 2 dan Shitf 3. 99 5.9. Data Gradien Temperature di Lintasan 5 Shift 1, Shift 2 dan Shitf 3. 100 5.10. Data Gradien Temperature di Lintasan 6 Shift 1, Shift 2 dan Shitf 3. 101 5.11. Data Gradien Temperature di Lintasan 7 Shift 1, Shift 2 dan Shitf 3. 102 5.12. Data Gradien Temperature di Lintasan 8 Shift 1, Shift 2 dan Shitf 3. 103 5.13. Data Pengukuran Suhu Rata-rata pada Gradien Ketinggian (0C) ... 102

5.14. Pengaruh Ketinggian Terhadap Suhu pada Setiap Lantai Produksi.... 108

5.15. Data Kelembaban pada Kedelapan Lintasan produksi Shift 1... 109

5.16. Data Kelembaban pada Kedelapan Lintasan produksi Shift 2... 109

5.17. Data Kelembaban pada Kedelapan Lintasan produksi Shift 3... 109

5.18. Pengaruh Kelembaban Terhadap Suhu pada setiap Lantai Produksi.. 112

5.19. Data Kecepatan Angin pada Kelima Lantai Produksi Shift 1... 112

5.21. Data Kecepatan Angin pada Kelima Lantai Produksi Shift 3... 113

5.22. Data suhu rata-rata setiap lantai ... 115

5.23. Pengaruh Kecepatan Angin Terhadap Suhu pada Setiap lantai Produksi 115 5.24. Indeks Suhu Basah dan Bola (ISBB) pada Shift 1... 117

5.25. Indeks Suhu Basah dan Bola (ISBB) pada Shift 2... 118

5.26. Indeks Suhu Basah dan Bola (ISBB) pada Shift 3... 119

5.27. Komponen-Komponen Keseimbangan Termal... 125

5.28. Rekapitulasi hasil Perhitungan Keseimbangan Panas... 126

6.1. Nilai ISBB dari Kedelapan Lintasan Produksi... 133

6.2. Nilai Ambang Batas Iklim Kerja ISBB yang diperkenankan ... 133

DAFTAR GAMBAR

Gambar Keterangan Halaman

2.1. Struktur Organisasi PT. Mahakarya Inti Buana ... 18

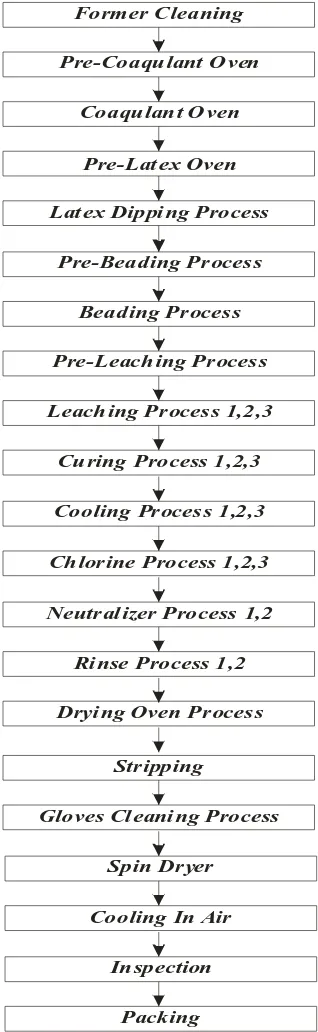

2.2. Blok Diagram Pembuatan Sarung Tangan Karet (Gloves)... 36

3.1. Pertukaran panas tubuh ke lingkungan ... 50

3.2. Thermal Comfort... 51

3.3. Keseimbangan Panas Antara panas Yang dihasilkan Dengan Panas yang Dikeluarkan ... 54

3.4. Model Perpindahan panas Sederhana dengan Insulasi Pakaian... 59

4.1. Kerangka Konseptual ... 80

4.2. Prosedur Pengumpulan Data ... 83

4.3. Blok Diagram Metodologi Penelitian ... 85

4.4. Blok Diagram Pengolahan Data... 86

4.5. Thermohygrometer... 87

4.6. Black Globe Thermometer... 88

4.7. Termometer Telinga... 90

4.8. Kuesioner Penelitian Lingkungan Termal ... 91

5.1. Gradien Temperature di Lintasan 1 Shift 1, Shift 2 dan Shitf 3 ... 104

5.2. Gradien Temperature di Lintasan 2 Shift 1, Shift 2 dan Shitf 3 ... 104

5.3. Gradien Temperature di Lintasan 3 Shift 1, Shift 2 dan Shitf 3 ... 105

5.4. Gradien Temperature di Lintasan 4 Shift 1, Shift 2 dan Shitf 3 ... 105

5.5. Gradien Temperature di Lintasan 5 Shift 1, Shift 2 dan Shitf 3 ... 106

5.6. Gradien Temperature di Lintasan 6 Shift 1, Shift 2 dan Shitf 3 ... 106

5.7. Gradien Temperature di Lintasan 7 Shift 1, Shift 2 dan Shitf 3 ... 107

5.8. Gradien Temperature di Lintasan 8 Shift 1, Shift 2 dan Shitf 3 ... 107

5.9. Kelembaban pada Kedelapan Lantai Produksi Shift 1... 110

5.10. Kelembaban pada Kedelapan Lantai Produksi Shift 2... 110

5.11. Kelembaban pada Kedelapan Lantai Produksi Shift 3... 111

5.12. Kecepatan Angin pada Kelima Lantai Produksi Shift 1 ... 113

5.13. Kecepatan Angin pada Kelima Lantai Produksi Shift 2 ... 114

5.14. Kecepatan Angin pada Kelima Lantai Produksi Shift 3 ... 114

DAFTAR LAMPIRAN

Lampiran Keterangan Halaman 1. : Perhitungan Validitas Sensasi Termal Sebelum Bekerja ... 152 2 : Uji Validitas Kuesioner... 154 3 : Perhitungan Varians Pertanyaan 1 sebelum bekerja di

lantai1... 155 4 : Hasil Perhitungan Varians Tiap Pertanyaan ... 159

5 : Hasil Uji Reliabilitas Item Pertanyaan sebelum dan sesudah

ABSTRAK

Temperatur yang tinggi dalam ruangan kerja bisa ditimbulkan oleh kondisi ruangan, mesin-mesin ataupun alat yang mengeluarkan panas serta panas yang bersumber dari sinar matahari yang memanasi atap pabrik yang kemudian menimbulkan radiasi kedalam ruangan kerja produksi. Lingkungan kerja yang panas ini terjadi pada salah satu pabrik pembuatan sarung tangan karet yaitu PT.Mahakarya Inti Buana, dimana temperatur pada ruangan produksi antara 30 0 C s/d 36 0 C sehingga perusahaan mengalami kondisi tingginnya turn over karyawan . Nilai ISBB yang diperoleh pada lantai produksi adalah 28oC s/ d s/d 29 0 C dan dalam kondidi ini beban kerja operator dikategorikan beban kerja sedang. atau persentase waktu kerja pekerja di lantai produksi adalah 75% bekerja dan 25% istirahat. Nilai Heat Stress Index (HSI) yang diperoleh pekerja di lantai produksi sebesar 97 % dan ini berarti bahwa lingkungan kerja sudah mengganggu kesehatan operator, untuk itu perlu adanya perbaikan sehingga diharapkan produktiviyas dapat tercapai.

ABSTRACT

High temperatures in the workspace could be caused by the condition of the room, machines or devices that emit heat and the heat that comes from the sun heats the roof of the factory, which led to the production of radiation into the workspace. Hot work environment that occurs in one of the factories that manufacture latex gloves PT.Mahakarya Inti Buana, which at room temperature between 30 0 C - 36 0 C so that the company has a condition turn over of employees. ISBB value obtained on the production floor is 28 0 C - 29 0 C and in this kondidi operator workload is categorized workload. or the percentage of working time of workers on the production floor is 75% work and 25% rest. Value Heat Stress Index (HSI) obtained by workers on the production floor of 97% and this means that the work environment was the health service, for that there is need for improvement so hopefully produktivity can be achieved.

BAB I PENDAHULUAN

1.1. Latar Belakang

Lingkungan kerja adalah segala sesuatu yang ada disekitar pekerja dan yang

dapat mempengaruhi dirinya dalam menjalankan tugas-tugas yang dibebankan,

misalnya lingkungan fisik, fisiologis, kimia, biologis, dan sosial ekonomi.

Lingkungan kerja yang tidak nyaman seperti temperatur yang melebihi nilai ambang

batas (NAB) dan sirkulasi udara yang tidak nyaman. Temperatur yang melebihi nilai

ambang batas (NAB) mengakibatkan panas yang dapat mempengaruhi performansi

kerja dan juga kesehatan tubuh pekerja. Berdasarkan hasil penelitian Sarwono (1995)

menyebutkan bahwa temperature ruang kerja yang terlampau panas akan

mengakibatkan cepat timbulnya kelelahan tubuh dan dalam bekerja cenderung

membuat banyak kesalahan sehingga bisa menurunkan prestasi kerja. Temperatur

dalam ruangan kerja sangat mempengaruhi produktivitas dan kesehatan kerja

(Sudrajat dkk,1998). Temperatur yang tinggi dalam ruangan kerja bisa ditimbulkan

oleh kondisi ruangan, mesin-mesin ataupun alat yang mengeluarkan panas serta panas

yang bersumber dari sinar matahari yang memanasi atap pabrik yang kemudian

pada sirkulasi darah. Pada waktu melakukan pekerjaan fisik yang berat di lingkungan

panas, maka darah akan mendapat beban tambahan karena harus membawa oksigen

kebagian otot yang sedang bekerja. Di samping itu harus membawa panas dari dalam

tubuh ke permukaan kulit. Hal demikian juga merupakan beban tambahan bagi

jantung yang harus memompa darah lebih banyak lagi. Akibat dari pekerjaan ini,

maka frekuensi denyut nadipun akan lebih banyak lagi atau meningkat (Santoso,

1985:2).

Lingkungan kerja yang panas ini terjadi pada salah satu pabrik pembuatan

sarung tangan karet yaitu PT.Mahakarya Inti Buana, dimana temperatur pada ruangan

produksi antara 30 0 C s/d 36 0 C yang dalam proses produksinya terdapat panas yang

timbul akibat proses pembuatan sarung tangan karet dan panas yang dihasilkan dari

radiasi sinar matahari melalui atap pabrik menambah beban panas ruangan kerja.

Pekerja di bagian produksi menarik sarung tangan karet dari cetakannya dan

meletakkannya sesuai dengan ukuran dan kualitas sarung tangan karet tersebut. Pada

cetakan sarung tangan karet ini pun juga terdapat panas yang disebabkan oleh proses

pengeringan pada oven dimana operator yang belum mahir dalam melakukan

pekerjaannya akan mengalami cedera pada jari-jari tangan berupa melepuhnya kulit

jari-jari tangan atas dan bahkan bisa menimbulkan infeksi. Hal ini mengakibatkan

turn-over karyawan yang tinggi yaitu berkisar 30 sampai dengan 40 orang/bulan.

Akibat proses penghantaran panas yang terjadi di lantai-lantai produksi ini,

terjadi ketidakseimbangan panas di lingkungan kerja produksi. Hal ini terlihat dari

laki-laki yang berada di lantai pertama dan kedua bagian produksi lebih menyenangi

bekerja dalam kondisi bagian atas tubuh terbuka (tidak mengenakan baju), sehingga

efek panas langsung ke kulit. Adapun panas yang langsung ke kulit dapat

menyebabkan terjadinya stroke pada pekerja. Karena terganggunya sistem

thermoregulatory pekerja ini juga terlihat pada pekerja yang mengalami kehilangan

panas ( heat loss ) tubuh pekerja akibat lingkungan panas yang besar. Oleh karena itu, suatu regulasi pengaturan distribusi panas yang baik di lantai-lantai produksi

perusahaan sangat diperlukan untuk diteliti agar persentase jumlah produk cacat dapat

dikurangi, dan frekwensi operator mengambil waktu untuk minum maupun

beristirahat secara bergantian dengan operator yang lain dapat ditentukan dengan

lebih baik sehingga produktivitas kerja diharapkan dapat meningkat.

Dari uraian tersebut diatas maka kondisi lingkungan kerja mempengaruhi

performa kerja yang berakibat menurunnya produktivitas kerja di bagian produksi

pembuatan sarung tangan karet.

1.2. Identifikasi dan Perumusan Masalah

Permasalahan yang ditemukan pada lantai produksi di PT.Mahakarya Inti

Buana dapat diidentifikasi sebagai berikut:

1. Suhu lingkungan kerja yang belum nyaman, dimana hal ini dapat mempengaruhi

aktivitas pekerja yang akhirnya dapat menurunkan produktivitas kerja

3. Sirkulasi udara yang tidak baik dilihat dari ketidakcukupan ventilator yang

digunakan.

4. Ditemukannya pekerja yang merasa tidak nyaman dengan membuka baju, jika hal

ini berlangsung terus maka si pekerja dapat mengalami gangguan kesehatan dan

menurunkan produktivitas.

5. Pakaian yang digunakan pekerja tidak mampu memberikan kenyamanan dalam

bekerja, terlihat dari ditemukannya pekerja yang membuka baju karena

kepanasan.

Dari identifikasi masalah diatas dapat dirumuskan permasalahan yang terjadi

di perusahaan adalah kondisi suhu lingkungan kerja yang berada diatas Nilai

Ambang Batas (NAB), sehingga menyebabkan terjadinya penurunan produktivitas

pekerja.

1.3. Tujuan Penelitian

Tujuan penelitian ini adalah:

1. Mendapatkan suatu metode mengurangi panas yang terjadi di ruang produksi

tetapi tidak mengurangi kualitas dari sarung tangan karet

2. Mengetahui kondisi termal lingkungan kerja seperti suhu (T), kecepatan udara

(V) dan kelembaban (RH) pada setiap lantai di bagian produksi

4. Mengidentifikasi dan mengurangi kemungkinan munculnya cedera pada

operator selama bekerja.

5. Menentukan ambang batas kenyamanan bekerja melalui penentuan waktu

kerja dan waktu istirahat.

6. Melakukan perbaikan terhadap kondisi lingkungan kerja termal yang tidak

baik bagi kesehatan pekerja.

1.4. Keutamaan Penelitian

Keutamaan penelitian ini adalah sebagai berikut :

1. Bagi Perusahaan

a. Memberi masukan kepada pihak perusahaan upaya apa yang dapat dilakukan

dalam mengatasi heat stress di tempat kerja untuk menjaga kesehatan pekerja. b. Sebagai pedoman bagi pekerja yang bekerja di lingkungan panas untuk

mengantisipasi terjadinya pengaruh paparan panas di tempat kerja.

2. Bagi Institusi

Sebagai bahan referensi untuk penelitian selanjutnya dalam mencari solusi

pengendalian paparan panas pada proses pembuatan Sarung Tangan Karet.

3. Bagi Mahasiswa

a. Menerapkan teori ergonomi dan perencanaan, perancangan dan pembakuan

1.5. Batasan Masalah dan Asumsi

Penelitian dilakukan dalam batasan-batasan tertentu, antara lain :

1. Penelitian hanya dilakukan pada ruangan Produksi PT. Mahakarya Inti Buana

2. Pengukuran termal yang dilakukan hanya di dalam ruangan

3. Cedera yang diakibatkan dalam proses produksi tidak dianalisa

Asumsi-asumsi yang digunakan dalam penelitian ini antara lain:

1. Kondisi psikologis pekerja di lantai produksi dianggap tidak mempengaruhi hasil

pengukuran.

2. Pekerja memiliki tingkat metabolisme tubuh yang relatif sama.

3. Metode kerja dan layout pabrik tidak berubah saat penelitian dilakukan.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah sebagai

berikut :

JUDUL

LEMBAR PENGESAHAN

KATA PENGANTAR

UCAPAN TERIMA KASIH

DAFTAR ISI

DAFTAR TABEL

DAFTAR GAMBAR

DAFTAR LAMPIRAN

BAB I PENDAHULUAN

Pada bab ini berisi permasalahan kondisi termal yang ada di PT.

Mahakarya Inti Buana khususnya di lantai produksi, juga terdapat

identifikasi dan perumusan masalah, tujuan penelitian, manfaat

penelitian, batasan masalah dan asumsi yang digunakan dalam penelitian.

BAB II GAMBARAN UMUM PERUSAHAAN

Bab ini menjelaskan tentang sejarah, manajemen dan organisasi juga

ruang lingkup PT. Mahakarya Inti Buana yang bergerak di bidang

industri Sarung Tangan Karet

BAB III LANDASAN TEORI

Dalam bab ini diuraikan teori-teori tentang kondisi lingkungan termal,

faktor yang mempengaruhi tekanan panas, keseimbangan panas dan

kesehatan pekerja.

BAB IV METODOLOGI PENELITIAN

Pada bab ini memuat desain penelitian dan metodologi yang digunakan

dalam menentukan keseimbangan panas untuk kesehatan pekerja.

Menggambarkan prosedur penelitian yang akan dilakukan, asumsi,

pembatasan, kondisi dan keseluruhan persiapan yang akan dilakukan

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini memuat data hasil dari pengamatan dan pengukuran yang

dilakukan berupa pengumpulan data primer dan sekunder di perusahaan,

serta data yang diperoleh diolah secara empiris dan grafis.

BAB VI ANALISIS PEMECAHAN MASALAH

Bab ini memuat analisis dan pembahasan hasil dari pengolahan data

dengan cara non statistik dan membandingkan hasil pengolahan data

dengan standard yang ditetapkan oleh ASHRAE dan NAB. Pengolahan

secara statistik juga dilakukan untuk beberapa analisa grafis. Analisis

yang dilakukan digunakan untuk mengkaji perbaikan lingkungan termal

yang baru untuk kesehatan pekerja.

BAB VII KESIMPULAN DAN SARAN

Kajian-kajian yang telah dilakukan pada bab terdahulu akan disimpulkan

secara statistik dan non statistik , dan saran-saran untuk penelitian ke

depan mengenai kajian keseimbangan panas untuk kesehatan pekerja

akan diuraikan.

DAFTAR PUSTAKA

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1.Sejarah Umum Perusahaan

PT. Mahakarya Inti Buana (MIB) Medan merupakan perusahaan Penanaman

Modal Dalam Negeri (PMDN) yang bergerak dalam bidang produksi sarung tangan

karet (Gloves).

Berdasarkan adanya kebutuhan konsumen dan permintaan pasar, maka PT.

Mahakarya Inti Buana Medan ini didirikan tepatnya pada hari Rabu tanggal 10 April

2002.

PT. Mahakarya Inti Buana (MIB) Medan ini didirikan berdasarkan Akte

Nomor 5 (Notaris Susan Widjaya, SH) di Medan dan mulai beroperasi sejak awal

tahun 2003.

2.2. Lokasi Perusahaan

Lokasi PT. Mahakarya Inti Buana (MIB) berada di Kabupaten Deliserdang,

tepatnya di Desa Dalu 10A, Dusun I Tanjung Morawa.

2.3. Struktur Organisasi

Struktur organisasi dapat diartikan sebagai susunan dan hubungan-

hubungan antar komponen bagian-bagian dan posisi-posisi dalam suatu perusahaan.

Dimana struktur organisasi ini merupakan kesatuan kerangka organisasi yang

diterapkan untuk proses manajerial, sistem dan pola tingkah laku yang muncul dan

terjadi didalam praktek penyelenggaraan organisasi dan manajemen.

Suatu struktur organisasi merinci pembagian aktifitas kerja dan menunjukkan

bagaimana berbagai tingkatan aktifitas berkaitan satu sama lain. Baik tidaknya

struktur organisasi perusahaan akan mempengaruhi pelaksanaan tugas dan fungsi

setiap anggota dalam perusahaan tersebut.

Dengan demikian penyusunan struktur organisasi sangat penting guna

membantu dalam pengaturan dan pengarahan usaha-usaha organisasi sehingga

memudahkan koordinasi dan konsistensi dengan tujuan-tujuan organisasi.

Setiap organisasi umumnya menggunakan struktur yang berbeda-beda satu

dengan yang lainnya sesuai dengan kebutuhan dan tujuan organisasi tersebut. Untuk

menjalankan roda organisasi, PT. Mahakarya Inti Buana Medan membuat struktur

yang merupakan landasan kerja bagi seluruh karyawan yang ada di dalam

perusahaan. Adapun struktur organisasi yang dimiliki dan digunakan berupa struktur

organisasi garis dan staf, seperti gambar 2.1.

Dalam struktur organisasi dapat terlihat dimana masing-masing bawahan

wajib melaksanakan instruksi dan bertanggungjawab langsung kepada pimpinan atau

atasannya satu tingkat diatasnya sesuai dengan instruksi yang diterima. Dan setiap

Seorang pimpinan bagian hanya berhak dan mempunyai wewenang untuk

memerintah bawahan yang berada dalam lingkungan bagian yang dipimpinnya.

Sedangkan staf membantu dan memberikan saran-saran kepada manajer ataupun

kepala bagian.

2.4. Uraian Tugas dan Wewenang 1. ManagingDirector

Bertanggungjawab untuk memimpin perusahaan dan memastikan visi perusahaan

dapat dijalankan.

2. ManufacturingManager

Bertanggungjawab untuk memimpin jalannya proses di bagian produksi pada

umumnya. Manufacturing Manager membawahi beberapa Departemen yaitu Department Produksi, Department Process Engineering, Department Engineering, Department IPQC, Department Compounding dan Department FormerAssembly (Service Team).

3. QA/RA Manager

Bertanggungjawab untuk memastikan kualitas (menjamin kualitas) glove yang akan dikirim.

4. Supply Chain Manager (Marketing Manager)

5. Supply Chain Assistant Manager

Bertanggungjawab untuk membantu Supply Chain Manager dalam memasarkan / mencari dan mendapatkan pelanggan.

6. Information Technology Manager

Bertanggungjawab untuk pengumpulan dan pengolahan data untuk dilaporkan

kepada manajemen serta bertanggungjawab untuk melakukan jaringan komputer

disemua departemen.

7. Production Manager

Bertanggungjawab untuk memimpin departemen produksi dan menangani proses

produksi berjalan sesuai dengan permintaan manajemen. Mengorganisir

perencanaan secara menyeluruh, melaksanakan dan mengontrol kegiatan

operasional departemen produksi dengan tujuan untuk mencapai tujuan produksi

dan kebijakan operasional untuk memperkecil keluhan pelanggan.

8. LogisticManager

Bertanggungjawab untuk memimpin beberapa departemen seperti HRD,

Planning, Packing. Juga bertanggungjawab untuk mengurus shipping, jadwal pengiriman container serta mengurus keberangkatan kapal yang akan mengangkut

glove yang ada dalam container ke negara tujuan. 9. AccountManager

Bertanggungjawab untuk menangani masalah keuangan dan mengurus semua

10.ProcessEngineer

Bertanggungjawab untuk melakukan trial-trial dalam penggunaan chemical, formula-formula baru dan yang lainnya serta melaporkan hasilnya kepada

manajemen.

11.Chief Engineer

Bertanggungjawab untuk memimpin departemen engineering, membuat program

pemeliharaan/perawatan yang tepat serta mengontrol pelaksanaannya. Melakukan

control terhadap material, spare part dan cost maintenance. Mengkordinir karyawan dan memberi motivasi untuk kemajuan maintenance. Melakukan

improvement pada suatu mesin agar beroperasi secara optimal dan tepat guna. Melakukan koordinasi pada unit terkait sejalan dengan program maintenance/ perbaikan.

12.IPQC Assistant Manager

Bertanggungjawab untuk mengawasi kegiatan sehari-hari yang dibantu leader

dalam mencapai target sesuai dengan kualitas yang diharapkan. Juga memastikan

bahwa QSR standard dilaksanakansetiap saat. Mengecek defect yang ada pada

glove. Melatih pada inspector IPQC tentang SOP dan QSR Standard.

13.Compounding Assistant Manager

Bertanggungjawab dalam pengembangan proses implementasi di bagian

Bertanggungjawab untuk memeriksa dan mengambil tindakan yang diperlukan

jika terjadi hal-hal yang tidak diinginkan dalam proses compounding dan juga untuk produk yang dihasilkan.

14.Production Executive

Bertanggungjawab untuk masalah hasil kerja shift yang dipimpin secara keseluruhan dalam mencapai target shift dalam hal kualitas, volume dan biaya produksi tanpa mengorbankan Quality Standard Regulation (QSR) yang diinginkan.

15.Off Line Wash Executive

Bertanggungjawab untuk memastikan kinerja setiap shift termasuk aktifitas dan memberi instruksi kepada Supervisor, Leader dan Operation Chlorination untuk mendapatkan target yang mengacu kepada kualitas, jumlah dan cost.

16.Chemist Assistant

Memonitor dan bertanggungjawab untuk tugas-tugas/pekerjaan laboratory

personal dan memastikan semua pengecekan dan analisa diselesaikan dan

didokumentasikan dengan baik. Mengevaluasi dan memperbaiki metode dan

prosedur yang digunakan untuk pemeliharaan mutu.

17.HR Executive

Secara umum bertanggungjawab dalam masalah administrasi ketenagakerjaan

yang meliputi : penerimaan karyawan baru, pelaksanaan disiplin kerja

sistem telah diterapkan atau dilaksanakan pada training program. Memastikan terlaksananya kebersihan lingkungan pabrik.

18.Planner Executive

Melakukan planning dalam proses produksi sesuai dengan order yang dating serta

melakukan schedule penggantian former (pencetak glove) sesuai dengan urutan-urutan waktu shipping/pengiriman glove ke Negara penerima (pelanggan).

19.Packing Executive

Pelaksanaan menyeluruh perencanaan dan penerapan sistem, kualitas kerja,

kebersihan, kerapian lokasi packing/inspection dan output packing/inspection. Pengawasan terhadap personil packing department sesuai dengan target packing

dalam hal kualitas, volume kerja dan biaya pemeliharaan. Bekerja sama dengan

Marketing, Planner untuk mencapai target shipment. Bekerja sama dengan Manajer Produksi dalam hal quality dan quantity gloves yang diproduksi sesuai dengan orderan.

20.Purchasing Executive

Melakukan pembelian-pembelian barang yang diperlukan perusahaan atau yang

digunakan oleh setiap departemen dan memastikan barang diminta sesuai dengan

spesifikasi yang diminta.

21.Former Assembly Supervisor (Service Team Supervisor)

ada yang bekerja sama dengan Manager Produksi atau Production Executive

masing-masing shift.

22.Store Supervisor

Bertanggungjawab untuk memimpin Department Store untuk melakukan tugas-tugas sesuai dengan Job Description masing-masing. Bertanggungjawab untuk barang-barang yang masuk dan barang-barang keluar. Bertanggungjawab untuk

keberadaan dan keamanan semua barang-barang yang disimpan dalam gudang

sebelum barang-barang tersebut diserahkan ke bagian/departemen yang lain.

Memastikan semua peralatan yang digunakan untuk proses muat (loading) finish

produk dalam keadaan baik, siap digunakan. Memastikan terlaksananya system

FIFO (First In First Out) yaitu pertama masuk, pertama keluar. Memastikan semua container dalam keadaan tertutup dan terkunci setelah selesai proses muat

material apapun.

2.5. Tenaga Kerja

Dalam melakukan kegiatan sehari-hari, perusahaan menetapkan tenaga kerja

dengan status yang berbeda yang digolongkan atas tingkat pendidikan dan masa kerja

karyawan. Tenaga kerja tersebut terdiri atas :

1. Pegawai Staf

Manager

2. Pegawai Bulanan

Kepala Departemen

Asisten Kepala Departemen Staf Departemen

3. Buruh Pabrik

Buruh Tetap Buruh Harian

2.6. Jam Kerja

Waktu kerja di perusahaan terbagi atas kelompok tenaga kerja yaitu : Tenaga

Kerja langsung, yaitu tenaga kerja yang bekerja dengan 3 shift dengan jam kerja :

2.7. S tr u k tu r O rgan is as i

Gambar 2.1. Struktur Organisasi PT. Mahakarya Inti Buana

Process Engineer Chief Engineering IPQC Asst. Manager Compounding Asst. Manager Supply C Mana hain ger Supply C Asst. Ma hain nager IT Manager PRODUCTION MANAGER MANUFACTURING MANAGER

QA / RA MANAGER MANAGING DIRECTOR Purcha sing Exe cutive Packing Executive Planner Executive HR. Executive Chemist Asst Store Supervisor Off Line Wash

2.8. Sistem Pengupahan

PT. Mahakarya Inti Buana dalam memberikan upah kerja kepada karyawan

dan staf selalu mengikuti peraturan perundangan yang berlaku sesuai ketetapan upah

sektoral kabupaten yang ditetapkan oleh Dinas Tenaga Kerja Kabupaten Deliserdang.

2.9. Fasilitas Perusahaan

Setiap karyawan dan staf perusahaan dalam menjalankan tugas dan

tanggungjawabnya termotivasi dengan adanya fasilitas yang dapat dinikmati antara

lain ;

Kantin

Bus Karyawan Musholla

Perumahan Karyawan Jamsostek

2.10. Standard Mutu Bahan/Produk

Standard mutu bahan yang digunakan pada proses produksi PT. Mahakarya

Inti Buana adalah harus sesuai dengan standard yang telah ditentukan oleh pihak

campuran baha padat sesuai standard maka dilakukan Blending sehingga campuran dapat digunakan lagi.

Untuk standard mutu produk PT. Mahakarya Inti Buana sudah mendapat

sertifikat mutu yaitu, 9001:2000. Untuk dapat mempertahankan mutu produk

perusahaan tidak lepas sari pengontrolan pada setiap proses produksi yang terjadi

dalam perusahaan.

2.11. Bahan yang digunakan

Bahan yang digunakan terdiri dari bahan baku, bahan penolong dan bahan

tambahan.

a. Bahan baku

Bahan baku adalah semua bahan yang langsung digunakan sebagai bahan

utama serta mempunyai komposisi besar. Bahan baku yang digunakan untuk

mamproduksi gloves pada PT. Mahakarya Inti Buana adalah sebagai berikut : 1. Lateks

Lateks adalah getah karet mentah dengan kadar 60% DRC, yang diperoleh dari PTP III Pah Batu Gunung Para, PT. Adei Plantation Riau, PT. Merdec Riau dan

PT. Bakrie Sumatra Plantation Tbk. Bahan Baku tersebut diangkut dengan mobil

tangki. Kemudian setelah samapai di perusahaan, lateks disimpan di dalam tangki

penyimpanan (Latex Storage Tank). Pemindahan lateks dari mobil tangki ke

2. Chemical Dispertion

Chemical Dispertion merupakan campuran bahan-bahan kimia yang diperlukan untuk proses latex compounding. Chemical Dispertion terdiri dari bahan-bahan seperti Sulfur, ZincOxide (ZO), ZDBC, ZDEC, Ralox LC, Titanium Dioxide

(TiO2), Vultamol. Suplai bahan-bahan kimia diperoleh dengan impor dari

Chemquest Sdn.Bhd dan PT. Rhodes Medan.

3. Wetting Agent

Zat kimia yang digunakan sebagai Wetting Agent adalah Teric 320. Zat kimia ini berfungsi untuk mengurangi kekentalan pada campuran lateks.

4. Stabilizer

Stabilizer berguna untuk menjaga kestabilan campuran lateks dan chemical dispertion. Bahan-bahan kimia yang digunakan sebagai Stabilizer adalah KOH dan Pottasium Lauric.

5. Anti Foam

Anti foam berguna untuk mengurangi buih pada saat pencampuran lateks dengan bahan-bahan kimia. Zat kimia yang dipakai adalah Bevoloid.

6. Air

b. Bahan Penolong

Bahan penolong adalah bahan yang digunakan sebagai penolong pada produk

agar produksi dapat berjalan dengan baik dimana bahan tersebut ditambahkan pada

proses pembuatan produk.

Adapun bahan penolong yang digunakan dalam pembuatan gloves yaitu : 1. Larutan Acid

Larutan ini merupakan larutan asam yang berfungsi sebagai pembunuh kuman

yang menempel pada cetakan glove (former). Larutan asam yang dipakai adalah Nitric Acid (HNO3) dengan kadar Ph 0,51 pada tangki acid larutan ini diganti setiap hari.

2. Larutan Alkaline

Larutan alkaline merupakan larutan basa yang berfungsi untuk menetralisir kadar

asam. Larutan basa yang dipakai adalah Kalium Hidroxide (KOH) dengan kadar pH 9-13. Pada tangki alkaline larutan ini diganti dua kali sehari.

3. Larutan Coaqulant

Larutan Coaqulant merupakan campuran dari beberapa bahan kimia seperti

Calcium Carbonate (CaCO3) dan Calcium Nitrate [Ca(NO3)2] yang berfungsi agar campuran lateks dapat menempel dan menyatu pada cetakan former, Teric

4. Larutan Neutralizer

Larutan ini merupakan campuran dari Sodium Thio Sulphite, NH3, dan air sebagai pelarutnya. Larutan neutralizer ini berfungsi untuk menetralisir larutan bahan kimia Cl2 yang menempel pada gloves.

5. Larutan Chlorine

Larutan ini berfungsi untuk melapisi glove agar tidak lengket pada saat Stripping. Kandungan dari larutan ini adalah Cl2 dan air sebagai pelarutnya.

6. Air

Air juga digunakan sebagai bahan penolong yaitu sebagai cairan untuk

membersihkan former pada rinse tank. Selain itu, air juga diguanakan sebagai pelarut bahan-bahan kimia pada proses pencampuran coaqulant, acid dan

alkaline.

c. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan sebagai pelengkap untuk

meningkatkan kualitas produk yang dihasilkan. Bahan tambahan biasanya dapat

menambah nilai estetika dari produk yang dihasilkan.

Adapun yang merupakan bahan-bahan tambahan pada proses pembuatan

gloves adalah sebagai berikut : 1. Kotak Karton

2. Lakban

Lakban yang dipergunakan untuk membantu merekatkan tutup kotak karton.

3. Tali

Tali dipergunakan untuk mengikat kotak-kotak karton besar yang siap dikirim

kepada konsumen.

2.12. Uraian Proses Produksi

Urutan tahap pembuatan glove di lantai pabrik dibagi atas dua departemen pembuatan glove, yakni Compounding Departement dan Production Departement

seperti yang dijelaskan sebagai berikut :

a. Proses Compounding

Proses Compounding merupakan proses pencampuran bahan baku dan bahan-bahan kimia lainnya yang akan melapisi former membentuk glove, dimana lateks

yang berasal dari Latex Storage Tank dialirkan melalui pipa ke Pearl Mill Grinder

b. Proses Pembuatan Glove

1. Proses Pencucian Former (Former Cleaning)

Tahap pertama dari pembuatan glove ini adalah pencucian former, dimana pada tahap ini former dicuci dalam acid tank dengan larutan Nitric Acid (HNO3) pada kadar keasaman (pH 0,5-1) dan temperatur 40-600C. Kegunaan dari pencucian

former di larutan asam adalah untuk membunuh kuman-kuman dan membersihkan sisa bahan bahan-bahan yang masih melekat pada cetakan former. Kemudian former

dicuci dengan air pada Rinse Tank 1, gunanya adalah untuk mengurangi kadar asam yang menempel pada former, baru setelah itu former dicelupkan ke dalam larutan

Kalium Hidroxide (KOH) dengan pH 9-13 dalam alkaline tank dengan temperatur 40-600C. Kegunaan dari pencelupan former ke dalam larutan alkaline adalah untuk menetralisir kadar asam yang menempel pada former. Pada proses pencucian former

ini tahap selanjutnya adalah menyikat (brushing) former pada kedua sisinya dengan

brush yang berputar secara berlawanan dengan arah datangnya former.

Kegunaan dari penyikatan ini adalah untuk mencuci atau menyikat

kotoran-kotoran yang masih menempel pada former pada pencetakan glove sebelumnya. Kemudian pada tahap selanjutnya dari proses pencucian ini adalah membilas former

2. Proses Pengeringan (Pre-Coaqulant Oven)

Proses pengeringan ini bisa dikatakan proses pengeringan pertama dari

lintasan pencetakan glove, dimana setelah former dicuci pada rinse tank 2 kemudian

former ini dikeringkan dalam Pre-Coaqulant Oven dengan temperatur 90-1000C. Tujuannya adalah untuk mengeringkan former setelah mengalami pencucian.

3. Proses Coaqulant (Coaqulant Process)

Pada proses ini, former dicelupkan ke dalam larutan coaqulant yang berguna untuk membentuk lapisan pertama pada proses pembuatan glove. Adapun tujuan dari proses coaqulant pada former agar campuran lateks dapat menempel pada former. Proses coaqulant ini berlangsung pada coaqulant tank dengan temperatur 50-600C. Bahan-bahan kimia yang digunakan adalah Calcium Carbonate (CaCo3), Calcium

Nitrate[Ca(NO3)2], Teric dan air. Pada coaqulant tank juga dilengkapi dengan stirrer mesin pengaduk yang gunanya untuk menjaga agar coaqulant tidak mengendap.

4. Proses Pengeringan Coaqulant (Pre-Latex Oven)

5. Proses Peletakan Lateks (Latex Dipping Process)

Setelah selesai proses pengeringan lapisan coaqulant pada former maka tahap selanjutnya adalah peletakan lateks. Proses peletakan lateks berlangsung di Latex Dipping Tank. Campuran lateks pada tangki ini diperoleh dari latex compounding tank. Campuran lateks pada tangki ini diperoleh dari latex compounding tank yang dialirkan dengan pipa. Pada latex dipping tank terdapat motor chiller untuk menjaga temperatur lateks agar tidak terlalu panas. Selain itu juga stirrer yang berfungsi sebagai mesin pengaduk yang berguna untuk menjaga lateks agar tidak mengendap

dan menggumpal.

6. Proses Pengeringan Lateks (Pre-Beading Oven)

Setelah proses peletakan lateks maka proses selanjutnya adalah proses pengeringan lateks, dimana former di bawa ke Pre-Breading Oven. Tujuan proses ini adalah sebagai proses pematangan glove agar saat pembentukan gelang di roll beading, glove tidak rusak. Temperatur oven 90-1100C.

7. Proses Beading (Beading Section)

Proses berikutnya adalah proses pembuatan gelang beading pada pangkal

8. Proses Pengeringan Sebelum (Pre-Leaching Oven)

Pada proses ini berlangsung proses pengeringan glove sebelum glove

dicelupkan ke Leaching Tank. Tujuan pengeringan ini adalah agar glove semakin matang. Temperatur oven 90-1100C.

9. Proses Leaching (Leaching Process 1,2,3)

Proses Leaching bertujuan untuk mencuci dan mengeluarkan kadar protein yang ada pada glove. Proses ini juga membuat warna glove menjadi lebih putih (bersih). Proses leaching yang berlangsung pada leaching tank. Bahan yang dipakai pada leaching tank adalah air dengan temperatur 60-80C. Glove mengalami proses

leaching sebanyak tiga kali.

10.Proses Curing (Curing Oven 1,2,3)

Proses curing merupakan proses pematangan glove. Pada proses ini terdapat tiga tungku pembakaran dimana former dialirkan dari tungku pembakaran 1 sampai 3 (curing oven 1, curing oven 2, curing oven 3) dengan temperatur 100-1040C.

11.Proses Pendinginan (Cooling Process 1,2,3)

Proses pendiginan bertujuan untuk menjaga temperatur glove agar tetap stabil sebelum masuk ke chlorine tank sehingga temperaturnya sesuai dengan spesifikasi. Proses pendinginan ini dilengkapi dengan kipas (fan). Proses ini berlangsung pada

12.Proses Pencelupan Chlorine (Chlorine Process 1,2)

Proses pencelupan chlorine ini dilakukan di chlorine tank dengan temperatur 90-1200C, tujuannya adalah untuk melapisi (coating) glove yang bertujuan supaya

glove tidak lengket pada saat ditarik. Larutan yang terdapat pada proses ini adalah Cl2 dan air. Temperaturnya 40-600C.

13.Proses Netralisir (Netralizer Process 1,2)

Setelah glove dilapisi dengan chlorine, glove mengalami proses netralisir. Tujuan dari proses ini adalah untuk mencuci larutan Cl2 yang menempel pada glove agar warna glove tidak kuning setelah dikeringkan di Drying Oven. Proses ini berlangsung pada Neutraizer Tank dimana terdapat dua buah tangki netralisir, yaitu

Neutralizer Tank 1 dan Neutralizer Tank 2. Adapun campuran bahan kimia yang terdapat pada netralisir ini adalah Sodium Thio Sulphite, NH3, dan air. Temperaturnya 40-600C.

14.Proses Pencucian (Cleaning Process 1,2)

Tahap pencucian glove yang terakhir berlangsung pada bagian ini. Proses pencucian ini bertujuan untuk mencuci larutan netralisir agar kadarnya tidak terlalu

15.Proses Pengeringan (Drying Oven Process)

Tahap pengeringan glove yang terakhir berlangsung pada bagian ini. Proses pengeringan ini bertujuan untuk mengeringkan dan lebih mematangkan glove agar benar-benar kering sebelum akhirnya dicabut dari formernya. Apabila glove kurang matang atau kurang kering, glove akan basah dan mudah koyak, sehingga akan menghasilkan suatu glove yang tidak bagus. Proses ini berlangsung pada drying oven

dengan temperatur 80-1200C.

16.Proses Pencabutan Glove (Stripping)

Setelah proses pengeringan selesai maka dilanjutkan kepada proses

pencabutan glove yang berlangsung pada stripping area. Proses ini terbagi atas dua bagian, yaitu :

1. Auto Strip

Auto strip adalah proses pencabutan glove secara otomatis dengan bantuan

automatic air ajection machine. 2. Manual Strip

Manual strip dilakukan apabila glove masih belum terlepas dari formernya. Dimana pencabutan glove ini dilakukan oleh empat orang pekerja pada dua sisi yang berbeda yaitu dua orang di sebelah kanan dan dua orang di sebelah kiri.

Stripper pada satu sisi yang sama secara bergiliran pada saat menarik gloves. Maksudnya adalah jika penarikan pertama dilakukan oleh pekerja pertama maka

Pada proses stripping operator juga melakukan pemeriksaan terhadap kualitas glove yang dihasilkan yang terbagi atas tiga grade, yaitu A grade, B grade, dan C

grade (reject). Glove yang telah ditarik dan diperiksa kemudian dimasukkan ke dalam keranjang yang telah tersedia di dekat operator. Keranjang yang digunakan berbeda

warnanya. Hal ini dimaksudkan agar seluruh pekerja dengan mudah mengenali glove

yang terdapat di dalamnya.

Adapun pembagian warna keranjang yang digunakan yaitu ;

1. Keranjang kuning untuk A grade

2. Keranjang biru untuk B grade (second grade)

3. Keranjang merah untuk C grade (reject)

Spesifikasi dari pengelompokan glove adalah sebagai berikut : 1. Grade A

Glove yang bagus yang tidak mempunyai defect seperti : Poor bead : beading yang tidak bagus

Bad bead : beading yang tidak begitu bagus Edded : kotoran yang melekat pada glove Coagulumn : gumpalan lateks pada glove

2. Grade B

Bad bead : beading yang rusak atau putus 1/3 lingkaran

Edded : kotoran yang melekat pada glove dengan ukuran 2<x<5 mm Coagulumn : gumpalan lateks pada glove yang tidak larut dan terikat pada

glove dengan ukuran 2<x<5 mm. 3. Grade C

Glove yang tidak bagus yang tidak mempunyai defect seperti : Poor bead : beading yang tidak terbentuk >½ lingkaran Bad bead : beading yang rusak atau putus ½ lingkaran

Edded : kotoran yang melekat pada glove dengan ukuran >5mm Touching : lubang dengan ukuran >2 mm dan terletak di ujung jari Tear : robek atau koyak pada daerah cuff dari glove

Coagulumn : gumpalan lateks pada yang tidak larut dan terikat pada glove

dengan ukuran >5 mm.

17.Proses Pencucian Glove

Gloves yang telah disiapkan menurut tingkat kualitasnya (grade) dibawa ke tempat penimbangan dengan menggunakan kereta sorong. Sebelum gloves

dimasukkan ke dalam mesin pencucian, terlebih dahulu dilakukan penimbangan

Pada proses pencucian gloves ini terdapat 3 tahapan pencucian yang berbeda. Setiap proses berlangsung pada mesin yang berbeda pula. Adapun ketiga tahapan

pencucian tersebut adalah sebagai berikut :

1. Chlorine

Proses ini berlangsung selama 30 menit. Tujuan dilakukannya pencucian chlorine

ini adalah supaya warna glove benar-benar bersih dan agar glove tidak bertepung. Bahan yang digunakan pada proses ini adalah Cl2 dan air. Proses ini berlangsung

di Chlorine Machine.

2. Neutralizer

Proses ini berlangsung selama 30 menit. Tujuan dilakukannya pencucian

neutralizer ini adalah untuk mengurangi kadar chlorine yang melekat pada gloves. Bahan yang digunakan pada proses ini adalah Sodium Thio Sulphite, NH3, dan air. Proses ini berlangsung di Neutralizer Machine.

3. Rinse

Tahap akhir dari proses pencucian ini adalah pencucian gloves dengan menggunakan air. Terakhir proses ini berlangsung selama 30 menit. Tujuan

dilakukannya pencucian ini adalah untuk mengurangi kadar zat kimia baik itu

chlorine maupun neutralizer. Proses ini berlangsung di Rine Machine.

18.Proses Pengeringan (Spin Dryer)

Proses pengeringan dengan air Spin Dryer ini merupakan proses pengeringan terakhir sebelum gloves diperiksa. Gloves harus benar-benar kering tidak lengket satu sama lainnya pada waktu dikumpulkan. Proses pengeringan ini berlangsung selama

60 menit. Temperatur Spin Dryer adalah 40-600C.

19.Proses Pendinginan (Cooling in Air pin)

Setelah gloves dikeringkan, gloves dibawa ke Conditioned Transit Area. Pada area ini gloves didinginkan selama 60 menit. Temperatur ruangan diatur hingga mencapai -100C dan dijaga agar tetap stabil dan ruangan harus benar-benar bersih.

Setelah proses pendinginan ini, gloves dibawa ke Off Line Inspection Area untuk diperiksa.

20.Pemeriksaan (Inspection)

Proses pemeriksaan dilakukan oleh QA Departement. Proses pemeriksaan ini dilakukan pada Off Line Inspection Area. Pemeriksaan gloves dilakukan dengan metode sampling. Penentuan sampling berdasarkan MIL STD yang menetapkan

berapa banyak sampel yang akan diambil dari suatu populasi. Dalam satu goni

terdapat ± 3300 pieces (20 kg gloves) dimana berat 1 gloves adalah 6,06 gr. Maka diambil sampel sebanyak 80 pieces.

yang berarti jika ditemukan 3 sampel yang rusak maka lot tersebut ditolak. Jika hanya

ditemukan 2 sampel yang rusak maka lot tersebut diterima. Demikian juga

selanjutnya pada AQL yang rendah. Pada off line inspection dilakukan pemeriksaan

gloves dengan bantuan Air Pum. Sumber angin berasal dari Air Compressor, dimana pada gloves dihembuskan angin lalu dilihat apakah gloves itu memiliki lubang/bocor dan hal-hal lain. Pemeriksaan di off line inspection menggunakan standar AQL 1,0%.

Kemudian gloves yang tidak memenuhi AQL 1,0% diperiksa kembali di Q-Max Area. Pada pemeriksaan ini digunakan alat canggih yang terkomputerisasi dimana akan langsung diketahui secara otomatis apakah gloves itu termasuk pada A

grade, B grade atau re-test. Re-test yang biasa dilakukan adalah sebanyak dua kali.

Re-test dilakukan di tempat yang sama juga. Dan akhirnya pada gloves yang benar-benar reject akan dibuang ke tempat pembuangan limbah padat.

21.Pengepakan (Packing)

Adapun blok diagram proses compounding dan proses pembuatan gloves pada PT. Mahakarya Inti Buana dapat dilihat pada gambar 2.1 berikut ini :

Former Cleaning

Pre-Coaqu lant O ven

Coaqu lan t O ven

Pre-Lat ex Oven

Lat ex Dippi ng Process

Pre-Beading Pr oces s

Beading Pr ocess

Pre-Leach ing Pr oces s

Leach ing Pr oces s 1,2,3

Cu ring Process 1,2,3

Cooling Pr oces s 1,2,3

Ch lor ine Process 1,2,3

Neutr al izer Process 1,2

Ri nse Process 1,2

Dryi ng Oven Pr oces s

Str ipping

Gloves Cl eani ng Process

Spin Dr yer

Cooling In Air

In spection

[image:56.612.231.390.163.679.2]Packing

2.13. Mesin dan Peralatan 2.13.1 Mesin Produksi

PT. Mahakarya Inti Buana dalam memproduksi sarung tangan (gloves) menggunakan mesin produksi yang diimport dari Malaysia. Mesin ini merupakan satu

rangkaian yang panjang dari beberapa peralatan dimana pada mesin tersebut terdapat

cetakan gloves (former). Former ini dirangkai dengan rantai (Chain) yang digerakkan oleh motor. Pada mesin ini terjadi proses-proses seperti pencucian former, pencelupan coaqulant, pengeringan coaqulant, peletakan lateks, pengeringan lateks, proses beading, proses leaching, proses curing, proses cooling, proses chlorine, proses neutralizer, pencucian glove, proses pengeringan, dan stripping. Mesin tersebut adalah Line Dipping Machine.

Saat ini PT. Mahakarya Inti Buana telah mempunyai Line Dipping Machine

sebanyak 17 Line. Mesin dijalankan selama 24 jam per hari. Line Dipping Machine

yang digunakan oleh pabrik ada dua jenis, yaitu ;

1. Mesin dengan 4 tingkat memiliki panjang 66 meter, lebar 3 meter dan tinggi 6

meter.

2. Mesin dengan 6 tingkat memiliki panjang 71 meter, lebar 3 meter dan tinggi 8

meter.

1. Acid Tank

Kegunaan : Tempat menampung larutan acid untuk membersihkan dan membunuh kuman-kuman yang melekat pada former.

Kapasitas : 200 liter

Jumlah : 1 unit

2. Alkaline Tank

Kegunaan : Tempat menampung larutan alkaline untuk membersihkan dan menetralisir asam pada former.

Kapasitas : 200 liter

Jumlah : 1 unit

3. Brush Tank

Kegunaan : Tempat menyikat former dengan air. Jumlah : 1 unit

4. Rinse Tank

Kegunaan : Tempat menampung air untuk membilas former dengan air. Kapasitas : 200 liter

Jumlah : 2 unit

5. Pre-Coaqulant Oven

Kegunaan : Untuk mengeringkan former setelah dibilas. Temperatur : 90-1000C

6. Coaqulant Tank

Kegunaan : Tempat menampung larutan coaqulant untuk mengikat dan mempercepat proses peletakan lateks.

Kapasitas : 450 liter

Jumlah : 1 unit

7. Pre-Latex Oven

Kegunaan : Untuk mengeringkan larutan Coaqulant. Temperatur : 90-1000C

Jumlah : 1 unit

8. Latex Dipping Tank

Kegunaan : Tempat menampung lateks compounding. Kapasitas : 800 liter

Jumlah : 1 unit

9. Pre-Beading Oven

Kegunaan : Untuk mengeringkan larutan lateks yang melapisi former. Temperatur : 90-1100 C

Jumlah : 1 unit

10.Beading Section

11.Pre-Leaching Oven

Kegunaan : Mengeringkan gloves. Temperatur : 90-1100 C

Jumlah : 1 unit

12.Leaching Tank

Kegunaan : Tempat menampung air untuk menghilangkan kadar protein dan

kandungan yang masih melekat.

Kapasitas : 450 liter

Jumlah : 3 unit

13.Curing Oven

Kegunaan : Mengeringkan gloves agar menjadi gloves yang baik. Temperatur : 100-1400 C

Jumlah : 3 unit

14.Cooling Tank

Kegunaan : Tempat mendinginkan gloves sebelum mengalami proses chlorine. Temperatur : 40-600 C

Jumlah : 3 unit

15.Chlorine Tank

Kegunaan : Tempat menampung chlorine. Kapasitas : 800 liter

16.Neutralizer Tank

Kegunaan : Tempat menampung larutan neutralizer. Kapasitas : 450 liter

Jumlah : 2 unit

17.Rinse Tank

Kegunaan : Tempat menampung air untuk pencucian gloves yang terakhir pada proses di Line Dipping Machine.

Kapasitas : 600 liter

Jumlah : 2 unit

18.Drying Oven

Kegunaan : Mengeringkan gloves sebelum di stripping. Temperatur : 80-1200 C

Jumlah : 1 unit

19.Auto Striper

Kegunaan : Melepaskan gloves dari formernya secara otomatis dengan bantuan

automatic air ejection machine. Jumlah : 1 unit

2.13.2.Peralatan Pendukung Produksi

mesin-mesin dan peralatan pendukung proses produksi. Adapun mesin-mesin dan

peralatan pendukung proses produksi adalah sebagai berikut :

1. Perl Mill Grinde

Kegunaan : Tempat mencampur Chemical dispertion

Kapasitas : 125 Kg

Model : PM-25

Tegangan : 440volt

Arus : 5 Amp

Putaran : 30 rpm

Daya : 25 HP

Jumlah : 24 unit

Temperatur : 800 liter

2. Compounding Tank

Kegunaan : Tempat pencampuran Anti foam, wetting agent, stabilizer, air dan lateks.

Kapasitas : 7.2 ton/hari

Tegangan : 440 volt

Arus : 5 Amp

Jumlah : 40 volt

3. Spin Dryer

Kegunaan : Tempat mengeringkan Gloves

Kapasitas : 40 ton/jam

Tegangan : 480 volt

Arus : 5 Amp

Putaran : 1450 RPM

Daya : 3 HP

Jumlah : 5 unit

4. Latex Transfer Pump

Kegunaan : Memindahkan lateks dari truk ke lateks storangetank

Kapasitas : 15 ton/hari

Tegangan : 380 volt

Arus : 3 Amp

Jumlah : 2 unit

5. Latex Storange Tank

Kegunaan : Tempat penyimpanan lateks.

Kapasitas : 40 Kg/0,5 jam

Tegangan : 390 volt

Arus : 5 Amp

6. Air Compressor

Kegunaan : Menyediakan udara untuk keperluan pemerikasaan gloves dan

auto stri.

Tegangan : 380 volt

Arus : 3 Amp

Jumlah : 2 unit

7. Q-Max

Kegunaan : Memeriksa gloves dengan AQL rendah Kapasitas : 120 Kg/jam

Tegangan : 380 volt

Arus : 3 Amp

Jumlah : 4 unit

8. Chlorine Machine

Kegunaan : Memberi chlorine pada glove

Kapasitas : 40 Kg

Tegangan : 380 volt

Arus : 9Amp

Jumlah : 6 unit

9. Neutralizer

Kegunaan : Menetralisir chlorine yang melekat pada glove dengan menggunakan larutan netralisir.

Kapasitas : 40 Kg

Arus : 9 Amp

Jumlah : 6 unit

10. Rinse Machine

Kegunaan : Mencuci glove setelah proses netralisir Kapasitas : 40 Kg

Tegangan : 440 volt

Arus : 42,5 Amp

Jumlah : 6 unit

11. Chiller

Kegunaan : Sebagai pendingin pada latex dipping tank

Tegangan : 380 volt

Arus : 48,8 Amp

Jumlah : 7 unit

12. Timbangan Nagata

Kegunaan : Menimbang gloves

Kapasitas : 40 Kg

Tegangan : 440 volt

Jumlah : 1 unit

13. Pengikat Tali

2.13.3. Utilitas

Utilitas pabrik merupakan perlengkapan pendukung kelancaran proses

produksi. Tanpa adanya utilitas, proses produksi pada lantai pabrik tidak akan dapat

terlaksana. Adapun utilitas yang dibutuhkan oleh PT. Mahakarya Inti Buana adalah

sebagai berikut :

1. Tenaga Listrik

Sumber : PLN (Perusahaan Listrik Negara) dan Genset.

PLN : Listrik dari PLN digunakan untuk menggerakkan

mesin-mesin produksi, pompa, mesin-mesin-mesin-mesin di bengkel, AC, lampu,

kebutuhan kantor dan sebagainya.

Genset : - 6 unit, 300 kVA (3 unit), 500 kVA (3 unit)

- Merek Volvo

- Produksi Selangor Malaysia

- Listrik dari genset digunakan apabila suplai listrik dari

PLN mati.

2. Air

Sumber : Sumur Bor dan PDAM

Kegunaan : - Air dari sumur bor digunakan untuk proses produksi

- Air dari PDAM digunakan untuk mensuplai kebutuhan

air pada kantor seperti suplai untuk toilet/WC dan air

minum.

3. Gas

Sumber : Perusahaan Gas Milik Negara

PLN : Memanaskan air yang digunakan dalam proses produksi dan

juga sebagai bahan bakar pada burner di mesin produksi.

2.13.4. Waste Treatment

PT. Mahakarya Inti Buana dalam rangka mengatasi limbah yang dihasilkan

pada proses produksi baik limbah padat maupun limbah cair adalah

dengan melakukan suatu perlakuan khusus sehingga tidak membahayakan

bagi lingkungan sekitar. Perlakuan khusus diutamakan pada limbah cair

karena limbah cair lebih cepat memberikan pengaruh yang negatif pada lingkungan

BAB III

LANDASAN TEORI

3.1. Pengertian Audit

Audit merupakan suatu tindakan yang membandingkan antara fakta atau

keadaan yang sebenarnya (kondisi) dengan keadaan yang seharusnya ada (kriteria)

pada dasarnya audit bertujuan untuk menilai apakah pelaksanaan yang dilakukan

telah sesuai dengan apa yang ditetapkan dan untuk menilai atau melihat apakah

kondisi yang ada telah sesuai dengan apa yang diharapkan.

Sedangkan pengertian Audit menurut Henry Simamora (2002:4) adalah

sebagai berikut:

“Suatu proses sistematik pencarian dan pengevaluasian secara obyektif bukti mengenai asersi tentang peristiwa dan tindakan ekonomik untuk meningkatkan kadar kesesuaian antara asersi tersebut dengan kriteria yang ditetapkan, dan mengkomunikasikan hasilnya kepada pemakai yang berkepentingan”.

Sedangkan pengertian audit menuru