PERBAIKAN RANCANGAN PERALATAN BERDASARKAN

ANTHROPOMETRI DAN BIOMEKANIKA PADA STASIUN

PENGEPAKAN CRUMB RUBBER PT. BAKRIE

SUMATERA PLANTATIONS, Tbk.

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

GALUMBANG TAMBA 0 3 0 4 0 3 0 5 0

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

PERBAIKAN RANCANGAN PERALATAN BERDASARKAN

ANTHROPOMETRI DAN BIOMEKANIKA PADA STASIUN

PENGEPAKAN CRUMB RUBBER PT. BAKRIE

SUMATERA PLANTATIONS, Tbk.

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

GALUMBANG TAMBA 0 3 0 4 0 3 0 5 0

Disetujui Oleh :

Dosen Pembimbing I, Dosen Pembimbing II,

(Ir. Kores Sinaga) (Ir. Dini Wahyuni, MT.)

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

“SERTIFIKAT EVALUASI TUGAS SARJANA”

No. : ..……/ H5.2.1.4.1.4/KRK/2008

Kami yang bertanda tangan dibawah ini, menyatakan bahwa setelah melakukan : - Evaluasi hasil Seminar DRAFT Tugas Sarjana

- Pemeriksaan Terhadap Perbaikan DRAFT Tugas Sarjana terhadap mahasiswa :

Nama : Galumbang Tamba

N I M : 030403050

Tempat dan tanggal lahir : Sitiotio / 24 Mei 1983

Judul Tugas Sarjana : Perbaikan Rancangan Peralatan Berdasarkan Anthropometri dan Biomekanika pada Stasiun Pengepakan Crumb Rubber PT. Bakrie Sumatera Plantations, Tbk.

menetapkan ketentuan-ketentuan berikut sebagai hasil evaluasi :

Dapat menerima perbaikan Tugas Sarjana Departemen Teknik Industri dan kepada

penulisnya diizinkan untuk mengikuti Sidang Sarjana / Ujian Kolokium yang akan diadakan Departemen Teknik Industri FT USU.

Medan, September 2009 Tim Pembanding,

Pembanding I, Pembanding II, Pembanding III,

Ir. Poerwanto, M.Sc. Ir. A. Jabbar M. Rambe, M.Eng. Ikhsan Siregar, ST., M.Eng. Tanggal, September 2009 Tanggal, September 2009 Tanggal, September 2009

Pembimbing I, Pembimbing II, Ketua ,

DEPARTEMEN TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

SEMINAR TUGAS SARJANA

JUDUL : Perbaikan Rancangan Peralatan Berdasarkan

Anthropometri dan Biomekanika pada Stasiun Pengepakan Crumb Rubber PT. Bakrie Sumatera Plantations, Tbk.

NAMA/NIM : Galumbang Tamba / 030403050

TANGGAL : 12 September 2009

PEMBIMBING I : Ir. Kores Sinaga

PEMBIMBING II : Ir. Dini Wahyuni, MT.

USUL PERBAIKAN : -

PEMBANDING UTAMA MODERATOR KOORDINATOR

Ir. Poerwanto, M.Sc. Ir. Ukurta Tarigan, MT. Ir.Poerwanto, M.Sc.

SIDANG UJIAN SARJANA

JUDUL : Perbaikan Rancangan Peralatan Berdasarkan Anthropometri dan Biomekanika pada Stasiun Pengepakan Crumb Rubber PT. Bakrie Sumatera Plantations, Tbk.

TANGGAL SIDANG : 12 September 2009 NILAI: ………

SUPPLEMEN *) :

PENGUJI PANITIA UJIAN

( ) ( )

DEPARTEMEN TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

SEMINAR TUGAS SARJANA

JUDUL : Perbaikan Rancangan Peralatan Berdasarkan

Anthropometri dan Biomekanika pada Stasiun Pengepakan Crumb Rubber PT. Bakrie Sumatera Plantations, Tbk.

NAMA/NIM : Galumbang Tamba / 030403050

TANGGAL : 12 September 2009

PEMBIMBING I : Ir. Kores Sinaga

PEMBIMBING II : Ir. Dini Wahyuni, MT.

USUL PERBAIKAN : -

PEMBANDING UTAMA MODERATOR KOORDINATOR

Ir.A.Jabbar M.Rambe,M.Eng. Ir.Ukurta Tarigan,MT. Ir.Poerwanto, M.Sc.

SIDANG UJIAN SARJANA

JUDUL : Perbaikan Rancangan Peralatan Berdasarkan Anthropometri dan Biomekanika pada Stasiun Pengepakan Crumb Rubber PT. Bakrie Sumatera Plantations, Tbk.

TANGGAL SIDANG : 12 September 2009 NILAI: ………

SUPPLEMEN *) :

PENGUJI PANITIA UJIAN

( ) ( )

DEPARTEMEN TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

SEMINAR TUGAS SARJANA

JUDUL : Perbaikan Rancangan Peralatan Berdasarkan

Anthropometri dan Biomekanika pada Stasiun Pengepakan Crumb Rubber PT. Bakrie Sumatera Plantations, Tbk.

NAMA/NIM : Galumbang Tamba / 030403050

TANGGAL : 12 September 2009

PEMBIMBING I : Ir. Kores Sinaga

PEMBIMBING II : Ir. Dini Wahyuni, MT.

USUL PERBAIKAN : -

PEMBANDING UTAMA MODERATOR KOORDINATOR

Ikhsan Siregar, ST. M.Eng. Ukurta Tarigan, MT. Ir.Poerwanto, M.Sc.

SIDANG UJIAN SARJANA

JUDUL : Perbaikan Rancangan Peralatan Berdasarkan Anthropometri dan Biomekanika pada Stasiun Pengepakan Crumb Rubber PT. Bakrie Sumatera Plantations, Tbk.

TANGGAL SIDANG : 12 September 2009 NILAI: ………

SUPPLEMEN *) :

PENGUJI PANITIA UJIAN

( ) ( )

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke hadirat Tuhan Yang Maha Esa atas segala berkat dan karuniaNya sehingga penulis dapat menyelesaikan laporan Tugas Sarjana ini dengan baik.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi untuk menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Penelitian Tugas Sarjana ini dilaksanakan pada PT. Bakrie Sumatera Plantations, Tbk.- Bunut Rubber Factory, yaitu suatu pabrik pengolahan karet, dari bahan baku lateks menjadi bahan baku industri ban, sepatu, peralatan medis, jok, pakaian dan lain sebagainya. Pada laporan ini dibahas permasalahan di bidang ergonomi dengan judul ” Perbaikan Rancangan Peralatan Berdasarkan

Anthropometri dan Biomekanika pada Stasiun Pengepakan Crumb Rubber PT. Bakrie Sumatera Plantations, Tbk.”

Penulis menyadari bahwa laporan ini belum sempurna. Oleh karena itu penulis mengharapkan kritik dan saran yang bersifat membangun demi kesempurnaan laporan ini. Akhir kata penulis berharap agar Tugas Sarjana ini bermanfaat bagi kita semua.

Medan, 5 September 2009

Penulis,

UCAPAN TERIMA KASIH

Kembali segala puji dan syukur penulis panjatkan ke hadirat Tuhan Yang Maha Esa karena atas berkat, rahmat dan kasih karunia-Nya penulis dapat menyelesaikan Tugas Sarjana ini.

Pada kesempatan ini, penulis ingin menyampaikan rasa terima kasih atas segala bantuan yang telah diberikan selama proses pengerjaan Tugas Sarjana ini, terutama sekali kepada :

1. Ibu Ir. Rosnani Ginting, MT. selaku Ketua Departeman Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

2. Bapak Ir. Kores Sinaga, selaku Dosen Pembimbing I, yang telah meluangkan waktu untuk membimbing penulis.

3. Ibu Ir. Dini Wahyuni, MT., selaku Dosen Pembimbing II, yang telah meluangkan waktu membimbing penulis.

4. Bapak Suardi, selaku Asisten Pengolahan Crumb Rubber serta seluruh staff dan karyawan PT. Bakrie Sumatera Plantations, Tbk., yang telah memberikan waktu dan mengarahkan penulis dalam pengumpulkan data selama penelitian Tugas Sarjana ini.

6. Seluruh staff dan pegawai Departeman Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, yang membantu semua masalah administrasi pelaksanaan Tugas Sarjana ini.

Tugas Sarjana ini, penulis persembahkan kepada yang tercinta dan kukasihi kedua orang tuaku, Ayahanda M. Tamba (alm) dan Ibunda L. Siringoringo yang telah memberikan dukungan spritual dan materil selama ini.

Akhirnya penulis mengucapakan terimakasih. kepada seluruh pihak yang tidak dapat penulis sebutkan satu-persatu yang telah banyak memberikan bantuan, baik moril maupun materi.

Medan, September 2009 Penulis,

ABSTRAK

PT. Bakrie Sumatera Plantations, Tbk. adalah perusahaan yang bergerak di bidang industri pengolahan karet. Salah satu jenis/kelompok produk yang dihasilkan adalah karet remah (crumb rubber) dengan jenis karet remah Standar

Indonesia Rubber (SIR)10, SIR10VK, SIR20, dan SIR20VK.

Objek yang diteliti adalah stasiun pengepakan. Rancangan peralatan yang terdapat pada stasiun pengepakan menyebabkan operator bekerja dengan kondisi yang tidak efektif, aman, sehat, nyaman, dan efisien (EASNE). Data yang dikumpulkan adalah ukuran anthropometri operator, peralatan/mesin dan ukurannya, ukuran beban kerja operator, dan uraian elemen kerja.

Setelah dilakukan pengujian data berdasarkan metode statistik, dinyatakan bahwa data layak untuk digunakan dalam perancangan. Agar rancangan peralatan yang diusulkan dapat digunakan seluruh operator, maka dilakukan pemilihan data dengan menggunakan persentil. Dalam penelitian ini, dipilih penggunaan nilai persentil 10. Selanjutnya dilakukan perhitungan beban operator secara biomekanika.

Setelah elemen kerja dievaluasi berdasarkan anthropometri dan biomekanika, ditentukan bahwa rancangan peralatan pada stasiun pengepakan yang diperbaiki adalah pegangan peletakan trolley, display timbangan, peletakan

crumb pada timbangan, dan tinggi meja pembungkusan.

Berdasarkan anthropometri, tinggi pegangan peletakan trolley (104 cm) tidak sesuai dengan Tinggi Bahu operator (127,45 cm). Untuk itu dilakukan perbaikan dengan meninggikan pegangan peletakan trolley. Ditinjau dari segi biomekanika, perbaikan ini menurunkan gaya minimum untuk mendorong trolley dari 855,97 N menjadi 787,5 N.

Perbaikan tinggi display (156 cm) yang tidak sesuai dengan Tinggi Mata Berdiri (146,25 cm) berdasarkan anthropometri adalah dengan menurunkan posisi

display timbangan menjadi sama dengan Tinggi Mata Berdiri. Peletakan crumb

pada timbangan (84 cm) lebih rendah dibanding tinggi Tinggi Siku Berdiri (93,10 cm). Untuk itu tinggi peletakan crumb dinaikkan menjadi sama dengan Tinggi Siku Berdiri (93,10 cm).

DAFTAR ISI

BAB Halaman

JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iv

KATA PENGANTAR ... v

UCAPAN TERIMAKASIH ... vi

ABSTRAK ... viii

DAFTAR ISI ... ix

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN ... xviii

DAFTAR ISI (Lanjutan)

BAB Halaman

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Organisasi dan Manajemen Perusahaan ... II-3 2.3.1. Struktur Organisasi ... II-3 2.3.2. Uraian Tugas dan Tanggung Jawab ... II-4 2.3.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-4 2.3.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-8 2.4. Proses Produksi ... II-11 2.4.1. Bahan-bahan yang Digunakan ... II-11 2.4.1.1. Bahan Baku ... II-11 2.4.1.2. Bahan Tambahan ... II-11 2.4.1.3. Bahan Penolong ... II-11 2.4.2. Spesifikasi Produk ... II-12 2.4.3. Uraian Proses Produksi ... II-13 2.4.4. Mesin dan Peralatan ... II-20 2.4.5. Fasilitas Penunjang Proses Produksi ... II-20

III LANDASAN TEORI ... III-1

DAFTAR ISI (Lanjutan)

BAB Halaman

3.1.1. Defenisi Ergonomi ... III-1 3.1.2. Tujuan dan Pentingnya Ergonomi ... III-2 3.1.3. Bidang Kajian Ergonomi ... III-3 3.2. Anthropometri ... III-4 3.2.1. Anthropometri Statis ... III-5 3.2.2. Anthropometri Dinamis ... III-5 3.2.3 Persentil ... ... III-6 3.2.4. Aplikasi Data Anthropometri Dalam Rancangan

Peralatan/Produk... III-7 3.3. Postur Kerja ... III-10 3.4. Biomekanika ... III-12 3.5. Pengujian Data ... III-16

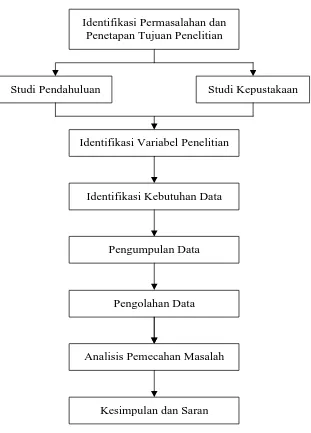

IV METODOLOGI PENELITIAN ... IV-1

4.1. Lokasi dan Waktu Penelitian ... IV-2 4.2. Sifat Penelitian ... IV-3 4.3. Identifikasi Permasalahan dan Penetapan Tujuan

DAFTAR ISI (Lanjutan)

BAB Halaman

4.6. Identifikasi Kebutuhan Data ... IV-4 4.7. Pengumpulan Data ... IV-5 4.8. Pengolahan Data ... IV-6 4.9. Analisis Pemecahan Masalah ... IV-6 4.10. Kesimpulan dan Saran ... IV-6

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

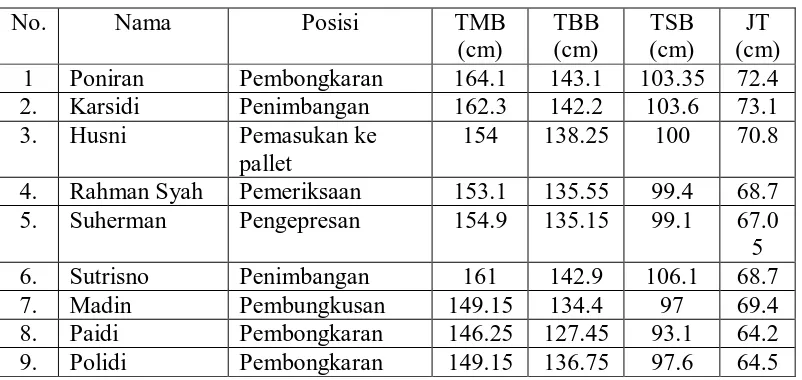

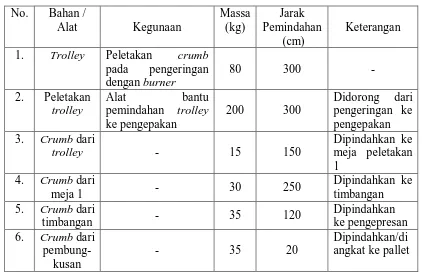

5.1. Pengumpulan Data ... V-1 5.1.1. Data Anthropometri ... V-2 5.1.2. Data Peralatan/Mesin dan Ukurannya ... V-3 5.1.3. Beban Kerja Operator ... V-5 5.1.4. Uraian Elemen Kerja Stasiun Pengepakan ... V-6 5.2. Pengolahan Data ... V-14 5.2.1. Pengolahan Data Anthropometri ... V-14

DAFTAR ISI (Lanjutan)

BAB Halaman

5.2.1.4. Uji Normalitas dengan Kolmogorov-Swirmov

Test ... V-19

5.2.1.5. Perhitungan Persentil ... V-22 5.2.2. Pengolahan Data Biomekanika ... V-23

5.2.2.1. Perhitungan Biomekanika pada Pemindahan

Trolley ke Pengepakan ... V-23

5.2.2.2. Perhitungan Biomekanika pada Pemasukan

Crumb ke dalam Pallet ... V-26

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Evaluasi Elemen Kerja Stasiun Pengepakan

Crumb Rubber II ... VI-1 6.2. Perbaikan pada Bagian Peletakan Trolley ... ... VI-3 6.3. Perbaikan pada Timbangan ... VI-6 6.4. Perbaikan pada Meja Pembungkusan ... VI-8

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

Halaman

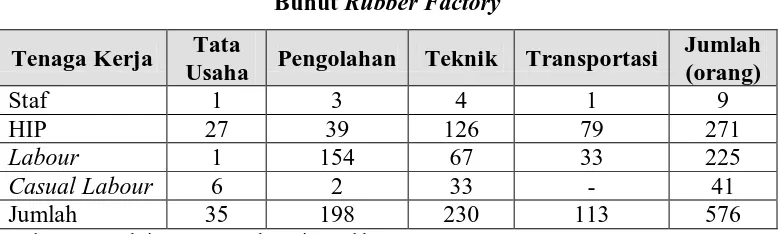

Tabel 2.1. Tenaga Kerja PT. Bakrie Sumatera Plantations, Tbk. –

Bunut Rubber Factory ... II-7 Tabel 2.2. Spesifikasi Teknis Standard Indonesia Rubber (SIR) ... II-13 Tabel 5.1. Dimensi Tubuh Operator ... V-2 Tabel 5.2. Peralatan/mesin yang Digunakan pada Stasiun Pengepakan

DAFTAR TABEL (Lanjutan)

Halaman

DAFTAR GAMBAR

Halaman

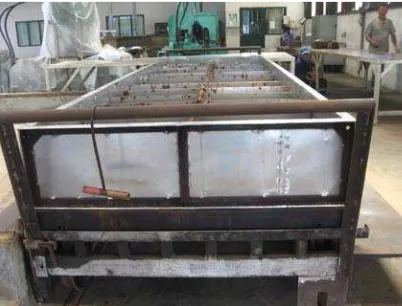

Gambar 2.1 Struktur Organisasi PT. BSP – Bunut Rubber Factory ... II-13 Gambar 2.2 Block Diagram Pengolahan Crumb Rubber II ... II-13 Gambar 4.1. Blok Diagram Prosedur Penelitian ... II-13 Gambar 5.1 Trolley Berisi Crumb di Atas Peletakannya ... V-4 Gambar 5.2 Timbangan dengan Digital Display-nya ... V-4 Gambar 5.3 Kotak Pallet ... V-5 Gambar 5.4. Pembongkaran Trolley dari Dryer ... V-7 Gambar 5.5. Pemindahan Trolley dari Pengeringan ke Pengepakan ... V-7 Gambar 5.6. Pembongkaran Crumb dari Trolley dan Pemindahannya

ke Meja Peletakan Sementara... V-8 Gambar 5.7. Pemindahan Crumb dari Meja Peletakan Sementara ke Meja

Penimbangan ... V-8 Gambar 5.8. Penimbangan Crumb ... V-9 Gambar 5.10. Pengurangan Crumb Sesuai dengan Ukuran yang

Ditentukan ... V-10 Gambar 5.11. Penambahan Crumb Sesuai dengan Ukuran yang

Ditentukan ... V-10 Gambar 5.12 Pemindahan Crumb dari Meja Peletakkan Sementara

DAFTAR GAMBAR (Lanjutan)

Halaman

Gambar 5.14. Pembungkusan Crumb dengan Plastik ... V-12 Gambar 5.15. Pemasukan Crumb ke Pallet ... V-12 Gambar 5.16. Stasiun Pengepakan ... V-13 Gambar 5.17. Layout Pengepakan ... V-13 Gambar 5.17. Peta Kontrol TMB ... V-18 Gambar 5.18. Sketsa Gaya pada Trolley ... V-25 Gambar 5.19. Sketsa Gaya Aktual pada Pemindahan Crumb dari Meja

Pembungkusan ke Kotak Pallet ... V-26 Gambar 6.1. Perbandingan Aktual Tinggi Bahu Operator dengan

Tinggi Pegangan Trolley ... VI-4 Gambar 6.2. Perbandingan Tinggi Bahu Operator dengan

Tinggi Pegangan Trolley yang Disarankan ... VI-4 Gambar 6.3. Sketsa Gaya pada Peletakan Trolley Aktual ... VI-5 Gambar 6.4. Sudut Gaya Aktual Akibat Penyesuaian Tinggi Bahu

Operator dengan Tinggi Pegangan Trolley ... VI-5 Gambar 6.5. Sketsa Tinggi Display Timbangan Sebelum Perbaikan ... VI-7 Gambar 6.6. Sketsa Tinggi Display Timbangan Setelah Perbaikan ... VI-8 Gambar 6.7. Sketsa Gaya pada Pemindahan Crumb dari Meja

DAFTAR LAMPIRAN

Lampiran Halaman

1. Uraian Tugas dan Tanggung Jawab ... L-1 2. Dartar Mesin dan Peralatan ... L-9 3. Peta Kontrol Dimensi Tubuh ... L-23 4. Uji Normalitas Dimensi Tubuh dengan Kolmogorov-Swirnov ... L-25 5. Tabel Distribusi Normal ... L-27 6. Tabel Nilai D untuk Uji Kolmogorov Swirnov One Simple Test ... L-28 7. Formulir Permohonan dan Penetapan Tugas Sarjana

8. Surat Permohonan Izin Penelitian ke Perusahaan 9. Surat Balasan Perusahaan

ABSTRAK

PT. Bakrie Sumatera Plantations, Tbk. adalah perusahaan yang bergerak di bidang industri pengolahan karet. Salah satu jenis/kelompok produk yang dihasilkan adalah karet remah (crumb rubber) dengan jenis karet remah Standar

Indonesia Rubber (SIR)10, SIR10VK, SIR20, dan SIR20VK.

Objek yang diteliti adalah stasiun pengepakan. Rancangan peralatan yang terdapat pada stasiun pengepakan menyebabkan operator bekerja dengan kondisi yang tidak efektif, aman, sehat, nyaman, dan efisien (EASNE). Data yang dikumpulkan adalah ukuran anthropometri operator, peralatan/mesin dan ukurannya, ukuran beban kerja operator, dan uraian elemen kerja.

Setelah dilakukan pengujian data berdasarkan metode statistik, dinyatakan bahwa data layak untuk digunakan dalam perancangan. Agar rancangan peralatan yang diusulkan dapat digunakan seluruh operator, maka dilakukan pemilihan data dengan menggunakan persentil. Dalam penelitian ini, dipilih penggunaan nilai persentil 10. Selanjutnya dilakukan perhitungan beban operator secara biomekanika.

Setelah elemen kerja dievaluasi berdasarkan anthropometri dan biomekanika, ditentukan bahwa rancangan peralatan pada stasiun pengepakan yang diperbaiki adalah pegangan peletakan trolley, display timbangan, peletakan

crumb pada timbangan, dan tinggi meja pembungkusan.

Berdasarkan anthropometri, tinggi pegangan peletakan trolley (104 cm) tidak sesuai dengan Tinggi Bahu operator (127,45 cm). Untuk itu dilakukan perbaikan dengan meninggikan pegangan peletakan trolley. Ditinjau dari segi biomekanika, perbaikan ini menurunkan gaya minimum untuk mendorong trolley dari 855,97 N menjadi 787,5 N.

Perbaikan tinggi display (156 cm) yang tidak sesuai dengan Tinggi Mata Berdiri (146,25 cm) berdasarkan anthropometri adalah dengan menurunkan posisi

display timbangan menjadi sama dengan Tinggi Mata Berdiri. Peletakan crumb

pada timbangan (84 cm) lebih rendah dibanding tinggi Tinggi Siku Berdiri (93,10 cm). Untuk itu tinggi peletakan crumb dinaikkan menjadi sama dengan Tinggi Siku Berdiri (93,10 cm).

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Pada dasarnya suatu sistem kerja terdiri dari empat komponen utama yaitu manusia, bahan, mesin/peralatan dan lingkungan kerja. Manusia merupakan sentral dalam sistem kerja karena selain berperan sebagai perencana, manusia juga sebagai pelaksana dan pengendali yang harus berinteraksi dengan sistem untuk mengendalikan proses yang sedang berlangsung.

Selain manusia, faktor penting lain dalam sistem kerja adalah peralatan dan fasilitas kerja. Peralatan dan fasilitas kerja ini berhubungan langsung dengan manusia. Oleh karena itu rancangan peralatan dan fasilitas kerja yang baik sangat diperlukan agar pekerja dapat bekerja secara efektif, aman, sehat, nyaman, dan efisien.

PT. Bakrie Sumatera Plantations, Tbk. adalah perusahaan yang bergerak di bidang industri pengolahan karet yang menghasilkan karet remah (crumb rubber), lateks pusingan (centrifuge latex), dan karet skim berbentuk blok (block skim

rubber). Salah satu jenis/kelompok produk yang dihasilkan adalah karet remah

(crumb rubber) dengan jenis karet remah Standar Indonesia Rubber (SIR)10, SIR10VK, SIR20, dan SIR20VK.

(maturasi), peremahan I, pencucian I, pencucian II, peremahan II, pencucian III, peremahan III, pengeringan, dan pengepakan.

Rancangan peralatan yang terdapat pada stasiun pengepakan menyebabkan operator bekerja dengan kondisi yang tidak aman dan tidak nyaman. Ketidakamanan dan ketidaknyamanan tersebut antara lain ketika mendorong

trolley dengan postur kerja membungkuk dan membutuhkan usaha yang besar;

saat menimbang karena posisi digital display timbangan yang terlalu tinggi; saat membungkus crumb karena meja pembungkusan terlalu tinggi; dan kegiatan kerja operator pada saat memasukkan produk ke dalam kotak pallet sedangkan posisi pallet terlalu tinggi. Keadaan tersebut dapat menyebabkan operator cepat lelah dan menimbulkan rasa sakit atau nyeri pada tubuh, yang menyebabkan operator tidak bekerja dengan optimal.

Untuk tercapainya sistem kerja yang efektif, aman, sehat, nyaman, dan efisien (EASNE) pada proses tersebut, diperlukan rancangan peralatan/fasilitas kerja dengan menjadikan manusia/pekerja sebagai pusat rancangan.

1.2. Rumusan Permasalahan

1.3. Tujuan Penelitian

Tujuan penelitian ini adalah memperbaiki rancangan peralatan pada stasiun pengepakan crumb rubber berdasarkan dimensi tubuh operator dan prinsip biomekanika.

1.4. Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini antara lain :

1. Melatih kemampuan mahasiswa untuk menganalisis dan menyelesaikan suatu masalah.

2. Memberikan tambahan referensi untuk perkembangan ilmu pengetahuan. 3. Sebagai masukan bagi perusahaan dalam melakukan perancangan

peralatan dan fasilitas kerja.

4. Sebagai masukan bagi perusahaan untuk mengetahui kondisi kerja pada bagian pengepakan yang dapat menyebabkan kelelahan dan resiko nyeri pada bagian tubuh operator.

1.5. Ruang Lingkup Penelitian

Ruang lingkup penelitian ini adalah :

1. Perbaikan rancangan peralatan yang dilakukan hanya berdasarkan prinsip anthropometri dan biomekanika.

2. Objek pengamatan hanya pada stasiun pengepakan crumb rubber SIR 10, SIR 10VK, SIR 20, dan SIR 20VK.

1.6. Asumsi-asumsi yang Digunakan

Asumsi-asumsi yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Para operator sudah terampil dengan pekerjaan yang dilakukannya dan bekerja secara normal.

2. Tingkat kepercayaan 95 % dan tingkat ketelitian 5 %.

1.7. Sistematika Penulisan Tugas Akhir

Laporan Tugas Akhir ini disusun dengan sistematika yang disajikan dalam bentuk bab, yaitu :

BAB I : PENDAHULUAN

Merupakan bab awal yang berisi latar belakang permasalahan penelitian, rumusan permasalahan penelitian, tujuan penelitian, manfaat penelitian, ruang lingkup penelitian, asumsi-asumsi yang digunakan, dan sistematika penulisan tugas akhir.

BAB II : GAMBARAN UMUM PERUSAHAAN

Menguraikan secara umum dan singkat tentang sejarah perusahaan, bidang usaha, struktur organisasi dan manajemen, dan kegiatan proses produksi di perusahaan.

BAB III : LANDASAN TEORI

kajian ergonomi, anthropometri, perancangan peralatan/fasilitas kerja, postur kerja, dan biomekanika.

BAB IV : METODOLOGI PENELITIAN

Menerangkan langkah-langkah dan prosedur penelitian untuk memberikan gambaran bagaimana penelitian dilakukan dan kerangka berpikir yang digunakan untuk mengkaji permasalahan hingga diperoleh kesimpulan dan saran.

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

Merupakan penyajian data yang telah dikumpulkan dan pengolahan data yang dilakukan sesuai dengan tujuan penelitian.

BAB VI : ANALISIS DAN PEMECAHAN MASALAH

Berisi pembahasan dan analisis yang memuat hasil-hasil pengolahan data dan perbandingan objek penelitian sebelum dan sesudah dilakukan pemecahan masalah sesuai dengan metode yang dipilih. BAB VII : KESIMPULAN DAN SARAN

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Bakrie Sumatera Plantations, Tbk. (PT. BSP) merupakan Perusahaan Penanam Modal Dalam Negeri (PMDN) yang bergerak di bidang usaha perkebunan dan pengolahan karet. Bunut Rubber Factory merupakan pabrik bagian dari PT. BSP yang mengolah karet dari bahan baku berupa lateks, getah mangkok (cup lump), lateks yang dibekukan (coagulum) dan getah tarik (tree

lace) menjadi barang setengah jadi sebagai bahan baku industri ban, sepatu,

peralatan medis, jok, pakaian dan lain sebagainya.

PT. Bakrie Sumatera Plantations, Tbk. berdiri pada 17 Mei 1911 dengan nama NV Hollandsch Americansche Plantage Maatschappij (NV. H.A.P.M.), yang merupakan kerjasama modal antara Amerika dan Belanda, dengan Belanda sebagai pengelola perkebunan dan Amerika sebagai pengelola pabrik. Pada tahun 1917 NV. H.A.P.M. membentuk departemen khusus untuk meneliti penyakit dan pengobatan tanaman karet dan juga mengembangkan tanaman karet yang diberi nama Plantations Research Department (PRD) yang berlokasi di Bunut.

Perusahaan ini sempat diambil alih oleh Pemerintah Jepang selama kurang lebih 3,5 tahun sejak pada Maret 1942, dan berganti nama menjadi Noyen Kanri

Kyoku. Setelah Indonesia merdeka tahun 1945, perusahaan diambil alih oleh

nama menjadi Perusahaan Perkebunan Negara Republik Indonesia Cabang IV (PPN RI Cabang IV).

Belanda menjual semua sahamnya kepada Amerika pada 8 Februari 1957, lalu perusahaan berganti nama menjadi United States Rubber Sumatera

Plantations (USRSP). Pada tanggal 2 Maret 1965 manajemen USRSP dipegang

oleh pemerintah Republik Indonesia dan berganti nama menjadi perusahaan Ampera II, lalu diganti lagi menjadi Perusahaan Perkebunan Karet XVIII (PPN Karet XVIII).

Manajemen perusahaan diserahterimakan pada 30 Oktober 1966 kepada PT. USRSP, dan pada 30 Juli 1970, nama perusahaan berganti menjadi PT. Uniroyal Sumatera Plantations dan memperoleh status Penanaman Modal Asing (PMA) dengan izin kepemilikan tetap berada pada Uniroyal Inc. Melalui Bakrie and Brothers Group, PT. Uniroyal Sumatera Plantations dipercayakan kepada pemerintah RI dengan menjual seluruh sahamnya pada 21 April 1986. Perusahaan berganti nama menjadi PT. United Sumatera Plantations, yang disahkan oleh Menteri Kehakiman yang saat itu dijabat Bapak Ismail Saleh. Pada Rapat Umum Pemegang Saham (RUPS) tanggal 25 Juni 1992, untuk menyesuaikan dengan nama induk perusahaan, nama PT. United Sumatera Plantations diganti menjadi PT. Bakrie Sumatera Plantations, Tbk.

2.2. Ruang Lingkup Bidang Usaha

PT. Bakrie Sumatera Plantations, Tbk. - Bunut Rubber Factory

1. Offgrade Crumb (SIR 10, SIR 10 VK, SIR 20, SIR 20 VK)

2. Concentrated Latex NC405 dan NC411

3. Latex Crumb (SIR3L dan SIR3CV)

4. Block Skim Rubber (BSR)

Saat ini PT. Bakrie Sumatera Plantations, Tbk. juga sudah memperluas bidang usaha, yaitu perkebunan dan pengolahan kelapa sawit.

2.3. Organisasi dan Manajemen Perusahaan 2.3.1. Struktur Organisasi

Organisasi berasal dari istilah Yunani yaitu organon dan istilah Latin yaitu organum yang berarti alat, bagian, anggota, atau badan. Oleh karena itu, organisasi dapat didefinisikan sebagai suatu wadah bagi sekelompok orang untuk bekerja sama dengan menggunakan dana, alat, dan teknologi. Mereka bersedia terikat dengan peraturan dan lingkungan tertentu sehingga mengarah pada pencapaian tujuan yang diinginkan.

garis-garis wewenang yang ada. Penggambaran organisasi dalam suatu bagan merupakan hasil keputusan yang telah dicapai tentang struktur organisasi yang bersangkutan.

Struktur organisasi PT. Bakrie Sumatera Plantations, Tbk. – Bunut Rubber

Factory adalah berbentuk lini dan fungsional. Hubungan lini karena pembagian

tugas dilakukan dalam bidang atau area pekerjaan dengan pimpinan tertinggi dipegang oleh Manager. Selain itu perusahaan juga menggunakan struktur organisasi berbentuk fungsional, yang berarti pembagian tugas juga dilakukan berdasarkan fungsi-fungsi yang membentuk hubungan fungsional.

Struktur organisasi PT. Bakrie Sumatera Plantations, Tbk. – Bunut Rubber

Factory dapat dilihat pada Gambar 2.1.

`

2.3.2. Uraian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab bertujuan untuk menghindari terjadinya tumpang tindih tugas dan tanggung jawab setiap orang, dan juga agar setiap orang dapat mengerti apa yang harus dilakukan dan ruang lingkup wewenangnya.

Uraian tugas dan tanggung jawab dapat dilihat pada Lampiran 1.

Tenaga kerja pada Bunut Rubber Factory - PT. Bakrie Sumatera Plantations, Tbk. pada umumnya berasal dari daerah yang dekat dengan pabrik. Tenaga kerja dibagi menjadi 2 golongan, yaitu golongan staf dan non staf.

a) Staf

Staf adalah pegawai yang berkedudukan sebagai pemimpin seksi/bagian di setiap divisi/lokasi. Staf memimpin job description dengan memberikan arahan, contoh dan teladan. Kedudukan yang termasuk staf meliputi manajer dan asisten.

b) Non Staf

Karyawan non staf adalah karyawan yang bekerja sebagai pelaksana operasional dalam seluruh kegiatan dalam perusahaan. Karyawan non staf dapat dibedakan atas 2 bagian, yaitu :

1)HIP (High Indonesian Personal)

Merupakan tenaga kerja yang bekerja di bagian administrasi dan merupakan tenaga kerja bulanan.

2)Labour

Merupakan tenaga kerja yang bertugas di bagian produksi, baik yang berhubungan langsung dengan produksi maupun tak langsung. Tenaga kerja ini disebut sebagai buruh harian umum yang meliputi : krani, supir, mandor, mandor besar, dan kepala administrasi.

Casual Labour (CL) adalah tenaga kerja harian lepas, yang berarti tenaga

[image:35.595.118.509.278.395.2]kerja yang diperlukan hanya jika ada kebutuhan yang mendesak. Adapun jumlah tenaga kerja pada Pabrik Bunut (Bunut Rubber Factory) adalah sebanyak 577 orang, termasuk satu orang manajer, dengan perincian yang dapat dilihat pada Tabel 2.1.

Tabel 2.1. Tenaga Kerja pada PT. Bakrie Sumatera Plantations Tbk. – Bunut Rubber Factory

Tenaga Kerja Tata

Usaha Pengolahan Teknik Transportasi

Jumlah (orang)

Staf 1 3 4 1 9

HIP 27 39 126 79 271

Labour 1 154 67 33 225

Casual Labour 6 2 33 - 41

Jumlah 35 198 230 113 576

Sumber : PT. Bakrie Sumatera Plantations Tbk.

2. Jam Kerja

Jam kerja pada PT. BSP - Bunut Rubber Factory adalah tujuh jam per hari. Jam kerja pada waktu libur, apabila diperlukan, dihitung sebagai lembur. Untuk kelancaran proses produksi, pabrik Bunut membagi jam kerja atas tiga shift untuk tenaga kerja harian yaitu :

Shift I : Pukul 23.00 – 06.30

Shift II : Pukul 06.30 – 14.00

Shift III : Pukul 14.00 – 21.30

Sesudah waktu shift III habis, dilakukan pembersihan.

Waktu istirahat untuk masing-masing shift adalah : Shiift I : Pukul 01.30 – 02.00

Shift III : Pukul 18.00 – 18.30

Jam kerja untuk manajer pabrik, staf, asisten, serta karyawan HIP adalah : Bekerja : Pukul 07.00– 12.00

Istirahat : Pukul 12.00 – 14.00 Bekerja : Pukul 14.00 – 16.00

2.3.4. Sistem Pengupahan dan Fasilitas Lainnya 1. Sistem Pengupahan

Sistem pemberian upah dan gaji karyawan golongan staf dan non staf pada dasarnya adalah sama. Hanya dalam pelaksanaannya, orang-orang yang melaksanakan sistem penggajian/pengupahan untuk staf dan non staf yang berbeda. Hal ini dimaksudkan untuk memudahkan pengawasan.

Karyawan dengan status HIP, sistem penggajiannya didasarkan atas jasa yang diberikan sesuai dengan golongannya, dan tidak bergantung pada jam atau hari kerja maupun jumlah produk yang dihasilkan.

Sedangkan karyawan dengan status labour, pembayaran upahnya adalah atas dasar waktu kerjanya berdasarkan tarif upah harian, di samping tunjangan-tunjangan, lembur, dan premi yang dikaitkan dengan produktivitas.

Pelaksanaan pembayaran gaji/upah karyawan pabrik Bunut dilakukan dua kali dalam sebulan, yaitu :

Pembayaran pertama sebesar 30 % dari upah bulanan dan dibayarkan pada

Pembayaran kedua sebesar sisa upah bulanan ditambah dengan upah lembur

yang diperoleh (jika ada) dibayarkan pada setiap akhir bulan. Pembayaran ini dikenal dengan istilah gajian besar.

Untuk tenaga kerja harian (casual labour), pembayaran gaji pokok dan upah lembur dibayarkan pada setiap Sabtu.

Unsur-unsur pengupahan pada perusahaan terdiri atas : Gaji pokok

Upah lembur

Tunjangan dan premi

Gaji pokok ditentukan berdasarkan jabatan, status, dan masa kerja. Untuk upah lembur ditentukan setiap jamnya sebagai berikut :

Hari Biasa

Jam I : 150 % dari upah/jam reguler.

Jam II dan seterusnya : 200 % dari upah/jam reguler. Hari Libur

Jam I – VII : 200 % dari upah/jam reguler. Jam VIII dan seterusnya : 300 % dari upah/jam reguler.

Untuk peningkatan produktivitas, perusahaan juga memberikan tunjangan-tunjangan berdasarkan jabatan dan status, serta premi sebagai upah perangsang bagi karyawan untuk bekerja lebih baik.

Di samping gaji dan tunjangan lainnya, perusahaan juga memberikan fasilitas kehidupan dan jaminan sosial guna mendorong terciptanya kondisi kehidupan yang lebih baik yang dapat mempengaruhi produktivitas kerja.

Fasilitas dan jaminan yang tersedia antara lain berupa sarana perumahan, sarana kesehatan, sarana olah raga, sarana ibadah, sarana hiburan, jaminan hari tua dan tunjangan pensiun.

1. Perumahan

Pegawai staf dan karyawan mendapat perumahan yang terletak di sekitar lokasi pabrik.

2. Sarana Kesehatan

Sebagai sarana pelayanan kesehatan bagi seluruh karyawan dan keluarganya, perusahaan menyediakan poliklinik dan rumah sakit Ibu Kartini yang dilengkapi dengan dokter dan ahli medis.

3. Sarana Olah Raga

Perusahaan menyediakan sarana olah raga antara lain : lapangan golf, lapangan tennis, lapangan sepak bola, lapangan voli, lapangan bulutangkis, dan lain-lain.

4. Sarana Ibadah

Selain kebutuhan akan kesehatan jasmani, perusahaan juga memperhatikan kebutuhan rohani karyawan dengan menyediakan tempat ibadah , yaitu mesjid dan gereja.

Sebagai sarana hiburan, perusahaan juga mengadakan pemutaran film yang diadakan dua kali sebulan bagi para karyawannya.

6. Jaminan Hari Tua dan Tunjangan Pensiun

Pihak perusahaan tidak hanya memperhatikan kesejahteraan karyawan yang masih aktif bekerja saja, tetapi juga masih mengingat jasa karyawan yang telah pensiun, dengan memberikan jaminan hari tua dan pensiunan pada setiap bulannya.

2.4. Proses Produksi

2.4.1. Bahan-bahan yang Digunakan 2.4.1.1. Bahan Baku

Bahan baku adalah bahan yang utama digunakan dalam proses pengolahan baik masih tergolong dalam keadaan bahan mentah atau bahan setengah jadi, dan bahan ini akan terdapat pada produk akhir dengan prosporsi terbesar. Bahan yang digunakan pada pengolahan SIR 10, SIR 10VK, SIR 20 dan SIR 20VK (selanjutnya disebut Crumb Rubber II) adalah cup lump (getah mangkok) dan

coagulum (lateks yang sengaja dibekukan di lapangan) dengan kondisi baik,

bersih, dan bebas kontaminasi.

2.4.1.2. Bahan Tambahan

2.4.1.3. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam pengolahan yang sifatnya hanya membantu kelangsungan proses produksi agar lebih baik atau lebih sempurna dan bahan penolong ini tidak akan tampak pada produk jadi. Bahan penolong yang digunakan pada pengolahan Crumb Rubber II adalah air, dan khusus untuk SIR 10VK dan SIR 20VK digunakan larutan hydroxylamine (bahan pelembut) dan larutan oxalic acid.

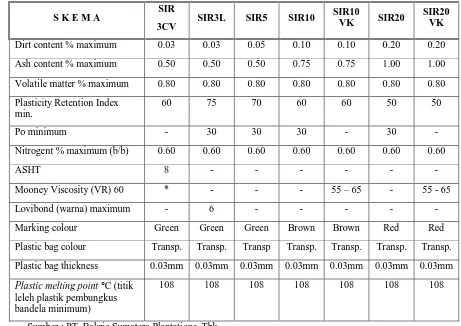

2.4.2. Spesifikasi Produk

PT. Bakrie Sumatera Plantations, Tbk. menghasilkan produk untuk kebutuhan lokal dan ekspor. Jenis produk yang dihasilkan adalah Offgrades

Crumb (SIR 10, SIR 10 VK, SIR 20, SIR 20 VK), Concentrated Latex NC405 dan

NC411, Latex Crumb (SIR3L dan SIR3CV), Block Skim Rubber (BSR). Untuk mencapai produk dengan mutu yang baik telah ditetapkan ketentuan-ketentuan standard untuk spesifikasi teknis Standard Indonesia Rubber (SIR) sesuai dengan Keputusan Menteri Perdagangan Republik Indonesia nomor 184/KP/VI.1988 tertanggal 25 Juni 1988. Spesifikasi teknis tersebut dapat dilihat pada Tabel 2.2.

Untuk mendapatkan produk offgrades crumb yang baik, harus menggunakan bahan baku yang baik. Bahan offgrades adalah cup lump, tree lace,

coagulum. Offgrades merupakan bahan yang memiliki kondisi fisik yang berbeda

dilakukan pengendalian kualitas bahan meliputi dry rubber content (kadar karet kering), dirt content (kadar kotoran yang terdapat di dalam karet), dan ash content (kadar abu yang terdapat di dalam karet).

Tabel 2.2. Spesifikasi Teknis Standard Indonesia Rubber

S K E M A SIR

3CV SIR3L SIR5 SIR10

SIR10

VK SIR20

SIR20 VK

Dirt content % maximum 0.03 0.03 0.05 0.10 0.10 0.20 0.20

Ash content % maximum 0.50 0.50 0.50 0.75 0.75 1.00 1.00

Volatile matter % maximum 0.80 0.80 0.80 0.80 0.80 0.80 0.80

Plasticity Retention Index min.

60 75 70 60 60 50 50

Po minimum - 30 30 30 - 30 -

Nitrogent % maximum (b/b) 0.60 0.60 0.60 0.60 0.60 0.60 0.60

ASHT 8 - - - -

Mooney Viscosity (VR) 60 * - - - 55 – 65 - 55 - 65

Lovibond (warna) maximum - 6 - - - - -

Marking colour Green Green Green Brown Brown Red Red

Plastic bag colour Transp. Transp. Transp Transp. Transp. Transp. Transp.

Plastic bag thickness 0.03mm 0.03mm 0.03mm 0.03mm 0.03mm 0.03mm 0.03mm

Plastic melting point °C (titik leleh plastik pembungkus bandela minimum)

108 108 108 108 108 108 108

Sumber : PT. Bakrie Sumatera Plantations, Tbk.

2.4.3. Uraian Proses Produksi

perusahaan sendiri dan sisanya dibeli dari perkebunan milik rakyat di Tanjung Kasau. Hasil perkebunan yang masih berupa getah cair tersebut (lateks kebun) diambil melalui penyadapan.

Jika pengawetan di tengah-tengah areal tidak sempurna atau lateks terkena air hujan, maka mutunya akan berkurang dan kadar karetnya akan menurun.

Setelah pengutipan lateks dari mangkok aluminium, masih terdapat tetesan-tetesan lateks yang mengalir ke mangkok aluminium. Pengutipan pada siang hari (sekitar pukul 14.00), jumlahnya akan berkurang dibanding dengan yang dipungut pagi. Lateks ini hanya digunakan untuk pengolahan Cream Latex. Lateks yang telah dibiarkan menggumpal dipungut keesokan harinya pada saat pohon rambung akan disadap kembali. Bahan ini disebut getah mangkok (cup

lump).

Setelah pengutipan lateks dari mangkok aluminium masih ada lagi tetesan-tetesan lateks yang mengalir di sekitar penampang batang. Lateks yang masih menetes jumlahnya semakin sedikit, tidak mungkin lagi dikutip ditinjau dari segi ekonomi dan mutunya. Lateks ini dibiarkan menggumpal dan dipungut keesokan harinya pada saat pohon akan disadap kembali. Bahan ini disebut getah tarik (treelace).

Masing-masing bahan baku memiliki Dry Rubber Content (DRC) atau kadar karet kering sebagai berikut:

- Getah Tarik : 74 %

Persentase masing-masing bahan baku yang diperoleh dari perkebunan adalah sebagai berikut :

- Lateks : 76,6 %

- Getah Mangkok : 20 % - Getah Gumpalan : 2,2 % - Getah Tarik : 1,2 %

Proses pengolahan produk-produk Dry Grade pada dasarnya adalah sama. Perbedaan hanya terletak pada pemberian bahan penolong, proses koagulasi, dan pengeringan.

Tahapan Proses Pengolahan SIR 10, SIR 20, SIR 10VK dan SIR 20VK adalah sebagai berikut:

1. Sortasi bahan baku

2. Pembersihan dan pencampuran bahan baku 3. Pengeringan (Maturasi)

1. Sortasi Bahan Baku

Sortasi bahan baku bertujuan untuk pemilihan dan pengelompokan bahan baku yang relatif sama mutunya. Sortasi bahan baku ini sangat penting untuk dapat mengatur proporsi campuran bahan baku yang diolah sehingga dapat dihasilkan SIR yang bermutu konsisten dan dapat memenuhi standard skema SIR. Sortasi dilakukan saat penerimaan di pabrik, dimana setiap koagulum yang tingkat kebersihan, mutu dan umur yang sama ditimbun pada satu kelompok yang terpisah dari yang lainnya. Tujuannya adalah agar mudah untuk pencampuran dalam proses pengolahan, sehingga dapat dihasilkan SIR yang mutunya baik dan konsisten.

2. Pembersihan dan Pencampuran Bahan Baku

Untuk meningkatkan keseragaman bahan baku, dilakukan pencampuran yaitu dengan menggiling pecahan koagulum dengan mesin Prebreaker. Pencampuran dilakukan sambil disemprotkan dengan air agar kotoran-kotoran dalam bahan olahan terbuang dan bahan lebih homogen.

3. Pengeringan (Maturasi)

penghematan biaya dan waktu, proses dilakukan dengan satu tahapan saja yaitu pengeringan.

4. Peremahan I

Setelah mengalami proses maturasi, bahan digiling dengan menggunakan mesin Prebreaker II sehingga berukuran 1,5 – 2 inch. Kemudian bahan masuk ke dalam Blending Tank I (bak pencucian).

5. Pencucian I

Bahan yang masuk ke Blending Tank I adalah bahan yang telah berbentuk cacahan. Bak ini merupakan bak sirkulasi yang berfungsi untuk mengurangi kadar kotoran pada bahan dan sekaligus mencampur bahan agar homogen.

Bak pencucian ini menggunakan sistem sirkulasi air secara sentrifugal (melingkar), sehingga kotoran yang mempunyai berat jenis yang lebih besar dari air akan mengendap di bagian tengah bak tersebut. Sirkuilasi air ini dijalankan oleh circular pump (pompa sirkulasi). Bahan kemudian dipindahkan ke Blending Tank II dengan menggunakan Bucket Elevator (pengangkat dalam bentuk timba kotak).

6. Pencucian II

Pencucian ini dilakukan di Blending Tank II dengan proses dan perlakuan yang sama dengan pencucian I. Tujuan pencucian ini adalah agar bahan semakin besih dan homogen.

Bahan dari Blending Tank II diangkut ke mesin Coarse Extruder dengan menggunakan Bucket Elevator. Pada Mesin Extruder bahan digiling sehingga semakin kecil dengan ukuran 6-8 mm. Dari Mesin Extruder bahan langsung jatuh ke Blending Tank III.

8. Pencucian III

Di Blending Tank III bahan dicuci dengan proses yang sama dengan pencucian I dan pencucian II. Selanjutnya bahan diangkut ke mesin Extruder

Maxtree dengan menggunakan Bucket Elevator.

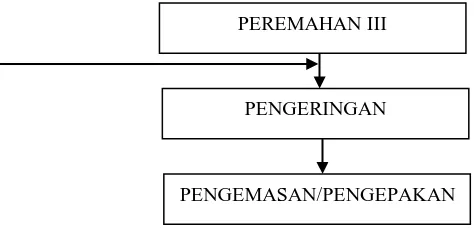

9. Peremahan III

Peremahan ini merupakan peremahan terakhir. Peremahan menggunakan mesin Extruder Maxtree. Pada mesin ini bahan digiling dan dipotong sehingga berukuran 2-3 mm. Selanjutnya bahan dijatuhkan ke dalam bak penampungan dan dicampur air. Dari bak ini, bahan dihisap menggunakan Static Screen Pump dan dilewatkan melalui penyaring agar air yang bersama dengan bahan terpisah. Kemudian bahan langsung jatuh ke dalam Trolley.

Untuk butiran crumb yang akan diolah menjadi SIR10 atau SIR20, butiran

crumb di dalam Trolley akan langsung dimasukan kedalam mesin pengering

10. Pengeringan

Karet remah (crumb) yang masih mengandung air sekitar 15-20 % di dalam trolley dimasukkan ke dalam alat pengering teknis (twin sphere dryer).

Dryer dilengkapi dengan 2 (dua) burner (pembakar/pemanas) sebagai tempat

pemanasan udara dan blower untuk menghembuskan udara panas dari burnner ke trolley yang telah berisi karet remah. Sirkulasi udara panas pada karet remah mengakibatkan air menguap dari karet remah.

Jumlah trolley di dalam dryer maksimum 20, dan satu lagi berada di

ventilator (pendingin). Burner pertama biasanya diatur pada suhu 105-110 oC dan burner kedua pada suhu 110-125 o

Pengendalian parameter kunci dilakukan sewaktu butiran crumb dimasak di dalam dryer. Di dalam pengolahan crumb rubber diaplikasikan sistem

Statistical Process Control, dimana telah ditetapkan batasan atas dan batasan

bawah dari parameter kunci terhadap crumb rubber yang diolah. Parameter kunci untuk SIR10 atau SIR20 adalah Po, sedangkan parameter kunci untuk SIR10VK atau SIR20VK adalah Mooney. Dengan sistem proses ini, ditambah dengan pengaplikasian sistem Statistical Process Control produk akhir yang dihasilkan akan memiliki konsistensi yang cukup baik.

C. Total waktu pengeringan yang dilakukan adalah selama ± 3,5 jam.

11. Pengepakan

Pengepakan SIR pada umumnya dilakukan denga sistem pallet atau

shrinkwrapped dengan menggunakan kayu sebagai rangka pallet dengan berat

dahulu didinginkan hingga suhu kamar (maksimum 40 oC), kemudian ditimbang seberat 35 kg dan dipress hingga berbentuk bale berukuran 69 x 35 x 10 cm. Setiap bandela dibungkus dengan plastik polietilen dengan ketebalan 0,03 mm, dengan titik leleh (melting point) minimum108 o

Setiap pallet diisi dengan 30 bandela untuk pallet standard (1000 kg/pallet) atau 36 bandela untuk pallet humbi (1260 kg/pallet). Pembungkus bandela di dalam pallet digunakan plastik polietilen dengan ketebalan 0,10 mm – 0,15 mm. Di bagian luar pallet dimuat informasi lambang SIR, jenis mutu SIR, kode perusahaan penghasil, kode perdagangann, serta negara/daerah tujuan.

C dan warna transparan.

Block Diagram pengolahan SIR 10, SIR 10VK, SIR 20, dan SIR 20VK dapat dilihat pada Gambar 2.2.

2.4.4. Mesin dan Peralatan

Pada proses pengolahan, Pabrik Bunut menggunakan mesin-mesin dan peralatan-peralatan, baik yang terlibat langsung maupun tidak langsung.

Daftar mesin dan peralatan dapat dilihat pada Lampiran 2.

2.4.5. Fasilitas Penunjang Proses Produksi

Waktu perawatan/perbaikan berbeda untuk setiap mesin, namun perawatan/perbaikan dilakukan secara serentak setiap sebulan sekali pada saat semua mesin tidak beroperasi.

Block Diagram Pengolahan SIR 10, SIR 10VK, SIR 20, dan SIR 20VK

BAHANOFFGRADE

PEMBERSIHAN DAN PENCAMURAN BAHAN BAKU

SORTASI BAHAN BAKU

PENGERINGAN / MATURASI

PEREMAHAN I

PENCUCIAN I

PENCUCIAN II

PEREMAHAN II

PENCUCIAN III SIR 10VK/20VK

Gambar 2.2. Block Diagram Pengolahan SIR 10/10VK dan SIR 20/20VK

Pabrik mempunyai fasilitas-fasilitas penunjang lain untuk kelancaran pemindahan bahan, proses produksi, maupun distribusi produk, yaitu :

1. Water Pump Supply

Perusahaan menggunakan air yang bersumber dari sungai Bunut, yang mengalir dari sekitar lokasi pabrik, dibantu dengan sumur bor yang khusus dibuat oleh perusahaan sendiri. Transfer air ke pabrik dilakukan dengan menggunakan pompa air. Air sungai biasanya tidak dapat secara langsung digunakan untuk proses, sehingga sebelumnya harus dilakukan pembersihan dalam unit penjernihan air agar memenuhi syarat untuk digunakan.

2. Pembangkit Listrik

Sumber pembangkit listrik diperoleh dari generator untuk menggerakkan mesin-mesin yang ada di pabrik dan untuk memenuhi kebutuhan di laboratorium, work shop, serta untuk penerangan pabrik dan kompleks perumahan karyawan.

3. Laboratorium

PEREMAHAN III

PENGERINGAN

Laboratorium di Bunut Rubber Factory langsung dibawahi oleh bagian

Quality Control Department (QCD) PT. BSP, dan QCD sendiri tidak dibawahi

oleh Bunut Rubber Factory, sehingga bersifat independen. Laboratorium mempunyai peranan yang sangat penting dalam menunjang mutu yang dihasilkan oleh pabrik. Dengan adanya laboratorium, maka dapat diadakan analisis yang lebih teliti terhadap hal-hal yang berhubungan dengan mutu produk. Hasil analisis diinformasikan ke bagian produksi sehingga dapat diketahui apakah mutu produk yang dihasilkan makin buruk atau makin baik dan apakah produk dapat diterima

Laboratorium yang ada di PT. BSP adalah sebagai berikut : a. Laboratorium Analisis Pendahuluan

Laboratorium ini berfungsi untuk memeriksa kadar lateks dan mutu karet

offgrade sebelum diolah.

b. Laboratorium Pabrikasi

Berfungsi untuk mengontrol kondisi bahan-bahan selama pengolahan karet, mulai pemrosesan, pengepakan sampai penggudangan.

c. Analisis Air Limbah

4. Work Shop

Adapun work shop yang terdapat di pabrik PT. BSP adalah sebagai berikut : a. Bengkel Umum

Bengkel ini khusus disediakan oleh perusahaan untuk pelayanan terhadap bangunan-bangunan perumahan para pekerja yang terletak di sekitar daerah pabrik dan daerah lainnya.

b. Bengke l Listrik

Bengkel ini disediakan perusahaan untuk pelayanan terhadap kerusakan pembangkit listrik dan aliran listrik yang ada di pabrik maupun di perumahan.

c. Bengkel Automotif

Bengkel ini khusus untuk pelayanan masalah kerusakan yang terjadi pada mesin-mesin alat transportasi, mesin produksi, dan mesin lainnya yang terdapat pada perusahaan.

d. Bengkel Perumahan

Bengkel ini khusus untuk memotong kayu-kayu atau bahan bangunan yang akan digunakan untuk membuat perumahan atau gedung-gedung pada perushaan.

e. Bengkel Perawatan dan Gudang

Bengkel ini khusus digunakan untuk merawat peralatan-peralatan di pabrik dan juga digunakan sebagai tempat penyimpanan peralatan.

Trasortasi yang digunakan adalah :

• Tangki NGRR (Narrow Gauge Rail Road) atau Kereta Api Lori • Kereta api

BAB III

LANDASAN TEORI

3.1. Ergonomi

3.1.1. Defenisi Ergonomi

Istilah ergonomi berasal dari bahasa Yunani, yaitu ergo yang berarti kerja dan nomos yang berarti hukum. Dengan kata lain, ergonomi dimaksudkan sebagai disiplin keilmuan yang mempelajari manusia dalam kaitannya dengan pekerjaannya.

Di Indonesia dipakai istilah ergonomi, sedangkan di Amerika Serikat lebih dikenal dengan nama human engineering atau human factor engineering. Ergo yang berarti gerak/kerja dengan pengertian secara luas adalah semua gerakan manusia merupakan kerja, meskipun tidak mendapatkan upah; dan nomos adalah ketetapan. Maka ergonomi dapat juga didefenisikan sebagai ketetapan kerja yang berupa gerakan yang efektif, aman, sehat, nyaman, dan efisien (disingkat EASNE). Oleh karena itu, pendekatan ergonomi memerlukan keseimbangan antara kemampuan tubuh dan tugas kerja (tidak menimbulkan kelelahan dan kecelakaan, sesuai dengan kemampuan tubuh untuk mendapatkan hasil yang lebih optimal) atau membahas optimalisasi fungsi manusia terhadap aktivitas yang dilakukannya.

Para peneliti mendefenisikan ergonomi sesuai dengan keperluannya.

International Labour Organization (ILO) mendefenisikan ergonomi sebagai

penyesuaian bersama antara pekerjaan dengan manusia secara optimum dengan tujuan efisiensi. Menurut Iftikar Z. Sutalaksana, dkk. (1979), ergonomi didefenisikan sebagai suatu cabang ilmu yang sistematis untuk memanfaatkan informasi-informasi mengenai sifat, kemampuan, dan keterbatasan manusia untuk merancang suatu sistem kerja, sehingga orang dapat hidup dan bekerja pada sistem itu dengan baik, yaitu mencapai tujuan yang diinginkan melalui pekerjaan itu, dengan efektif, aman, dan nyaman. Menurut Eko Nurmianto (1998) istilah ergonomi didefenisikan sebagai studi tentang aspek-aspek manusia dalam lingkungan kerjanya yang ditinjau secara anatomi, fisiologi, psikologi.

Dari pengertia-pengertian tersebut terlihat bahwa manusia adalah sebagai pusat rancangan (human centered design). Dengan demikian dapat didefenisikan bahwa ergonomi adalah multi disiplin ilmu yang berupaya menyerasikan antara manusia dengan alat, cara, dan lingkungan kerja di sekitarnya yang berinteraksi satu sama lain dengan tujuan kesehatan, keselamatan, dan kenyamanan dalam bekerja.

3.1.2. Tujuan dan Pentingnya Ergonomi

perushaan. Hal itu dapat dicapai dengan memperhatikan empat tujuan ergonomi, antara lain :

1. Memaksimalkan efisiensi tenaga kerja

2. Memperbaiki kesehatan dan keselamatan kerja

3. Menganjurkan agar bekerja dengan aman (comfort), nyaman dan bersemangat, dan

4. Memaksimalkan performansi kerja yang meyakinkan.

Konsekuensi situasi kerja yang tidak ergonomis atau dalam kondisi tubuh yang kurang optimal, tidak efisien, kualitas rendah, menyebabkan seseorang bisa mengalami gangguan kesehatan seperti nyeri, gangguan otot rangka, dan yang lainnya. Oleh karena itu, ergonomi penting karena pendekatan ergonomi adalah memuat keserasian yang baik antara manusia dengan mesin/peralatan dan lingkungan.

3.1.3. Bidang Kajian Ergonomi

Informasi yang lengkap mengenai kemampuan manusia dengan segala keterbatasannya diperlukan untuk bisa menerapkan ergonomi. Salah satu usaha untuk mendapatkan informasi tersebut adalah dengan melakukan penyelidikan-penyelidikan. Berkaitan dengan penyelidikan yang dilakukan, ergonomi dikelompokkan atas empat bidang penyelidikan, yaitu :

4. Penyelidikan tentang lingkungan kerja

Pengelompokan bidang kajian ergonomi secara lengkap mencakup seluruh faktor manusia dalam bekerja adalah sebagai berikut :

1. Anthropometri 2. Faal kerja 3. Biomekanika 4. Penginderaan 5. Psikologi Kerja

3.2. Anthropometri

Istilah anthropometri berasal dari kata “anthro” yang berarti manusia dan “metri” yang berarti ukuran. Secara defenitif, anthropometri dapat dinyatakan sebagai suatu studi yang berkaitan dengan pengukuran dimensi tubuh manusia. Manusia pada dasarnya memiliki bentuk, ukuran (tinggi, berat, dan lain-lain) yang berbeda satu dengan yang lainnya. Anthropometri secara luas akan digunakan sebagai pertimbangan-pertimbangan ergonomis dalam hubungannya dengan interaksi manusia. Data anthropometri yang diperoleh akan diaplikasikan secara luas, antara lain pada :

1. Perancangan areal kerja (work station), desain interior, dan lain-lain.

2. Perancangan peralatan kerja seperti mesin, peralatan (equipment), perkakas (tools), dan sebagainya.

4. Perancangan lingkungan kerja fisik.

Dengan demikian dapat disimpulkan bahwa data anthropometri akan menentukan bentuk, ukuran, dan dimensi yang tepat yang berkaitan dengan produk yang dirancang dan manusia yang akan mengoperasikan/menggunakan produk tersebut. Dalam kaitan ini maka perancang produk harus mampu mengakomodasikan dimensi tubuh dari populasi terbesar yang akan menggunakan produk hasil rancangan tersebut. Pengukuran dimensi tubuh manusia (anthropometri) terbagi dua yaitu anthropometri statis dan anthropometri dinamis.

3.2.1. Anthropometri Statis

Anthropometri statis berhubungan dengan pengukuran keadaan dan ciri-ciri fisik manusia dalam keadaan diam atau dalam posisi standar (tetap tegak sempurna). Anthropometri statis disebut juga dengan pengukuran dimensi struktur tubuh (structural body dimension). Dimensi tubuh yang diukur dengan posisi tetap antara lain berat badan, tinggi tubuh dalam posisi berdiri, tinggi tubuh dalam posisi duduk, ukuran kepala, tinggi/panjang lutut pada saat berdiri/duduk, panjang jangkauan tangan, dan sebagainya.

3.2.2. Anthropometri Dinamis

Anthropometri dinamis sering disebut dengan pengukuran dimensi fungsional tubuh (functional body dimension).

Terdapat tiga kelas pengukuran dinamis, yaitu:

1. Pengukuran tingkat keterampilan sebagai pendekatan untuk mengerti keadaan mekanis dari suatu aktivitas. Contohnya dalam mempelajari performansi atlet.

2. Pengukuran jangkauan ruangan yang dibutuhkan saat bekerja. Contohnya jangkauan dari gerakan tangan dan kaki yang efektif saat bekerja, yang dilakukan dengan berdiri atau duduk.

3. Pengukuran variabilitas kerja. Contohnya analisis kinetika dan kemampuan jari-jari tangan dari seorang juru ketik atau operator komputer.

3.2.4. Persentil

Istilah “The Fallacy of The Average Man or Woman” merupakan suatu kesalahan dalam perancang peralatan, tempat kerja, ataupun produk jika berdasar pada dimensi yang bersifat hipotesis, yaitu menganggap bahwa semua dimensi adalah merupakan rata-rata. Walaupun hanya dalam penggunaan satu dimensi saja, seperti jangkauan tangan, maka penggunaan rata-rata (50 persentil) dalam penyesuaian pemasangan alat kontrol akan menghasilkan bahwa 50 % populasi akan tidak mampu menjangkaunya. Jika seseorang mempunyai dimensi pada rata-rata populasi, misalnya tinggi badan, maka belum tentu dia berada pada rata-rata-rata-rata populasi untuk dimensi lainnya.

3.2.5. Aplikasi Data Anthropometri Dalam Rancangan Peralatan/Produk

Prinsip-prinsip yang harus diambil di dalam aplikasi data anthropometri adalah :

1. Prinsip perancangan produk bagi individu dengan ukuran yang ekstrim Rancangan produk dibuat untuk memenuhi dua sasaran poduk, yaitu :

a. Bisa sesuai untuk ukuran tubuh manusia yang mengikuti klasifikasi ekstrim, dalam arti terlalu besar atau terlalu kecil dibandingkan dengan rata-ratanya.

b. Tetap bisa digunakan untuk memenuhi ukuran tubuh yang lain.

Agar dapat memenuhi sasaran pokok tersebut maka ukuran yang diaplikasikan ditetapkan dengan cara :

95-th, 99-th persentil. Contohnya adalah penetapan ukuran minimal dari lebar dan tinggi pintu darurat.

2.Untuk dimensi maksimum yang ditetapkan diambil berdasarkan nilai persentil yang paling rendah (1-st, 5-th, 10-th persentil). Contohnya adalah penetapan jarak jangkau suatu mekanisme kontrol yang harus dioperasikan oleh seorang pekerja.

2. Prinsip rancangan produk/peralatan yang bisa dioperasikan di antara rentang ukuran tertentu.

Di sini, rancangan bisa berubah-ubah ukurannya sehingga cukup fleksibel untuk dioperasikan oleh setiap orang yang memiliki berbagai macam ukuran tubuh. Contoh yang paling umum dijumpai adalah perancangan kursi mobil yang letaknya dapat digeser maju/mundur dan sudut sandarannya pun dapat diubah sesuai dengan yang diinginkan. Dalam kaitannnya untuk mendapatkan rancangan yang fleksibel, maka data anthropometri yang umum diaplikasikan adalah dalam rentang nilai 5-th sampai dengan 95-th persentil. 3. Prinsip perancangan produk/peralatan dengan ukuran rata-rata.

Aspek ergonomis yang harus dipertimbangkan dalam perancangan areal/stasiun kerja dalam industri adalah :

a. Sikap dan posisi kerja

1.Mengurangi keharusan operator untuk bekerja dengan sikap dan posisi membungkuk dengan frekuensi kegiatan yang tinggi dan dalam jangka waktu yang lama.

2.Operator tidak seharusnya menggunakan jarak jangkauan maksimum yang bisa dicapai.

3.Operator tidak seharusnya duduk atau berdiri pada saat bekerja untuk waktu yang lama dengan kepala, leher, dada atau kaki berada dalam sikap atau posisi miring.

4.Operator tidak seharusnya dipaksa bekerja dalam frekuensi atau periode waktu yang lama dengan tangan atau lengan berada dalam posisi di atas level siku yang normal.

b. Anthropometri dan dimensi ruang kerja

Untuk perencanaan stasiun kerja, data anthropometri akan bermanfaat baik di dalam memilih fasilitas-fasilitas kerja yang sesuai dimensinya dengan ukuran tubuh operator maupun di dalam merencanakan dimensi ruang kerja. Dimensi yang perlu diperhatikan antara lain jarak jangkauan yang bisa dicapai oleh operator, batasan-batasan ruang yang baik dan cukup memberikan keleluasaan gerak operator dan kebutuhan area minimum yang harus dipenuhi untuk kegiatan tersebut.

c. Efisiensi Ekonomi gerakan dan pengaturan peralatan/fasilitas kerja

ekonomi gerakan diberikan selama tahap perancangan sistem kerja pada suatu industri, karena akan mempermudah modifikasi terhadap hardware, prosedur kerja, dan lain sebagainya.

d.Energi yang dikonsumsi

Energi yang dikonsumsi pada saat seseorang melaksanakan kegiatan merupakan faktor yang kurang begitu diperhatikan, karena dianggap tidak penting bila dikaitkan dengan ferformansi kerja yang ditunjukkan. Meskipun energi dalam jumlah besar harus dikeluarkkan untuk periode yang lama bisa menimbulkan kelelahan fisik, akan tetapi bahaya yang lebih besar justru kalau kelelahan menimpa mental manusia. Jadi tujuan tujuan pokok dari rancangan sistem kerja seharusnya bisa menghemat energi yang harus dikonsumsi untuk penyelesaian suatu kegiatan. Aplikasi prinsip-rinsip ergonomi dan ekonomi gerakan dalam tahap perancangan dan pengembangan sistem kerja secara umum akan dapat meminimalkan energi yang dikonsumsi dan meningkatkan efisiensi output kerja tersebut.

3.3. Postur Kerja

berlangsung dalam jangka waktu yang lama. Hal ini akan mengakibatkan keluhan nyeri atau sakit pada bagian tubuh, bahkan dapat mengakibatkan cacat tubuh.

Data postur kerja berguna sebagai data untuk mengetahui hubungan antara fasilitas kerja dan postur kerja yang berguna untuk menganalisis peralatan/fasilitas apa yang perlu diperbaiki. Beberapa hal yang perlu diperhatikan dalam postur kerja yaitu :

a. Mengurangi keharusan pekerja untuk bekerja dengan postur kerja membungkuk dengan frekuensi kegiatan yang sering atau dalam jangka waktu yang lama. Untuk mengatasi masalah ini maka stasiun kerjanya harus dirancang sesuai dengan data anthropometri, agar pekerja dapat bekerja dengan postur kerja tegak dan normal. Ketentuan ini terutama sekali bila pekerjaan-pekerjaan harus dilaksanakan dengan postur kerja berdiri.

b. Pekerja tidak seharusnya menggunakan jarak jangkauan maksimum. Pengaturan postur kerja dalam hal ini dilakukan dalam jarak jangkauan normal agar postur kerja nyaman. Pekerja harus mampu dan cukup leluasa mengatur tubuhnya agar memperoleh postur kerja yang lebih baik.

c. Pekerja tidak seharusnya bekerja dengan waktu yang lama dengan kepala, leher, dada atau kaki berada dalam postur miring.

1. Stasiun/area kerja yang tidak sesuai dengan jenis pekerjaan yang dilakukan. Misalnya terlalu luas menyebabkan pemindahan beban terlalu jauh atau terlalu sempit menyebabkan pekerja tidak dapat bergerak degan leluasa.

2. Perancangan peralatan/fasilitas yang tidak sesuai dengan ukuran dimensi tubuh operator, atau pemilihan operator yang dimensi tubuhnya tidak sesuai dengan peralatan/fasilitas yang ada.

3. Kemungkinan pekerja untuk memenuhi target tertentu sehingga bekerja tanpa memperhatikan postur kerja yang baik.

Postur kerja yang tidak baik akan menyebabkan sakit pada bagian tubuh tertentu karena pembebanan yang berat yang terjadi secara tiba-tiba dan cara kerja yang salah. Misalnya sakit pada tulang punggung, sakit pada leher, dan rasa nyeri atau sakit pada sendi-sendi.

Postur kerja duduk memerlukan lebih sedikit energi daripada berdiri karena beban otot saat duduk lebih kecil daripada saat berdiri. Postur berdiri merupakan sikap siaga baik fisik maupun mental, sehingga aktivitas kerja yang dilakukan lebih cepat, kuat, dan teliti. Energi yang dikeluarkan pada waktu berdiri lebih banyak 10-15 % dibanding dengan duduk.

3.4. Biomekanika

macam bagian tubuh dan gaya yang bekerja pada bagian tubuh pada aktivitas sehari-hari. Sebagian besar penyebab keluhan dan keterbatasan gerak tuguh dapat ditunjukkan dengan penjabaran yang dikembangkan dengan biomekanika. Jika seseorang mengalami cedera akibat keseleo atau pun terjatuh saat melakukan aktivitas kerja, maka dapat menyebabkan penyakit yang serius bahkan dapat menyebabkan kematian.

Biomekanika dan cara kerja adalah pengaturan sikap tubuh dan beban yang ditanggung oleh bagian tubuh dalam bekerja. Sikap kerja yang berbeda akan menghasilkan kekuatan yang bebeda pula dalam melakukan tugas. Dalam hal ini, penelitian biomekanika mengukur kekuatan dan ketahanan fisik manusia dalam melakukan pekerjaan tertentu, dengan sikap kerja tertentu. Tujuannya adalah untuk mendapatkan cara yang lebih baik, yaitu kekuatan/ketahanan fisik maksimum dan kemungkinan cedera yang minimum. Menurut Chaffin dan Anderson, occupational biomechanics adalah ilmu yang mempelajari hubungan antara pekerja dengan peralatannya, lingkungan kerja, dan lain-lain, untuk meningkatkan ferformansi dan meminimisasi kemungkinan cedera.

Pada dasarnya ada 2 jenis model gerakan dalam analisis biomekanika, yaitu:

1. Single Body Segment Model

Metode ini dilakukan pada gerakan kerja yang statis. Pada metode ini, perhitungan hanya dilakukan pada satu segmen tubuh. Misalnya pada gerakan mengangkat suatu benda, maka perhitungan yang dilakukan hanya pada bagian lengan bawah. Hal ini disebabkan karena gaya yang bekerja hanya pada bagian lengan bawah, yaitu dari siku hingga telapak tangan.

2. Two Body Segment Static Model

Metode ini juga dilakukan pada gerakan yang statis. Pada metode ini, perhitungan dilakukan pada dua segmen tubuh. Misalnya pada gerakan mengangkat dan meletakkan suatu benda, maka perhitungan gaya yang dilakukan adalah pada bagian lengan bawah dan lengan atas. Hal ini disebabkan karena gaya yang bekerja terdapat pada bagian lengan bawah yaitu dari siku hingga telapak tangan dan pada lengan atas yaitu dari siku hingga bahu. Dengan demikian pada metode ini tidak hanya memperhatikan gaya reaksi yang terjadi pada siku tetapi juga gaya reaksi terhadap bahu.

Kedua model di atas hanya dapat digunakan untuk suatu gerakan yang sederhana yang hanya melibatkan 1 dan 2 segmen tubuh pada suatu elemen gerakan. Sedangkan pada gerakan yang lebih kompleks seperti membawa beban, akan bekerja segmen tubuh yang lain. Model ini disebut Multiple-Link Coplanar

beberapa segmen tubuh dalam melakukan satu elemen gerakan kerja. Menurut Chaffin dan Anderson, tubuh manusia terdiri dari enam (6) link, yaitu :

1. Link lengan bawah yang dibatasi oleh joint telapak tangan dan siku.

2. Link lengan atas yang dibatasi oleh joint lengan atas dan bahu.

3. Link pinggul yang dibatasi oleh joint bahu dan pinggul.

4. Link paha yang dibatasi oleh joint pinggul dan lutut.

5. Link betis yang dibatasi oleh joint lutut dan mata kaki.

6. Link kaki yang oleh joint mata kaki dan telapak kaki.

Untuk menghitung gaya yang terjadi pada setiap segmen tubuh, maka digunakan prinsip kesetimbangan. Jika benda dalam keadaan setimbang, maka jumlah gaya-gaya yang bekerja pada benda tersebut adalah nol. Suatu gaya pada arah tertentu akan diimbangi oleh gaya yang berlawanan arah dengan gaya tersebut. Perhitungan gaya tersebut dilakukan dengan rumus :

∑

Fx=0∑

Fy=0Syarat kesetimbangan selanjutnya adalah berdasarkan momen gaya. Jumlah aljabar momen gaya yang bekerja pada suatu benda ke semua arah adalah sama dengan nol.

∑

τ =0W = Epb – Ep W = E

a, dan

k2– Ep

Usaha juga dirumuskan sebagai gaya dikalikan dengan perpindahan, dengan persamaan :

1

W = F . ∆x

Dengan mengaplikasikan prinsip-prinsip dasar mekanika tersebut, dapat dilakukan analisis mekanika pada setiap elemen kerja.

3.5. Pengujian Data

Sebelum data digunakan untuk aplikasi perancangan peralatan/fasilitas kerja, terlebih dahulu dilakukan pengujian terhadap data tersebut secara statistik. Uji tersebut antara lain :

a. Uji Keseragaman Data b. Uji Kecukupan Data

c. Uji Normalitas dengan Kolmogorov Swirnov 1. Uji Keseragaman Data

Uji keseragaman data dilakukan dengan menggunakan peta kontrol. Langkah-langkah dalam pengujian keseragaman data :

i.Menghitung rata-rata

n x n

x x

x

x= 1+ 2 +3 +... n =

∑

nDimana :

tan

pengama nilai

jumlah xn =

∑

rata rata nilai

x= −

−

ii.Menghitung standard deviasi

1 ) ( 2 − − =

∑

n x xi σDengan : σ = standard deviasi x = data ke-i i

x = nialai rata-rata

n = jumlah pengamatan

iii.Menghitung Batas Kontrol Atas (BKA) dan Batas Kontrol Bawah (BKB) Untuk tingkat ketelitian 5 % dan tingkat keyakinan 95 %, persamaannya adalah :

BKA = x−+2σ

BKB =−x−2σ d. Tahapan pengujian

Jika : Xmin > BKB dan Xmax X

< BKA, maka data dikatakan seragam.

min < BKB dan Xmax 2. Uji Kecukupan Data

> BKA, maka data dikatakan tidak seragam.

Untuk uji kecukupan data dengan tingkat ketelitian 5 % dan tingkat keyakinan 95 % digunakan persamaan :

N’ =

( )

2 2 2 40 −