PEMBUATAN DAN KARAKTERISASI KERTAS

ECENG GONDOK

TESIS

Oleh

KASDIM LUMBANBATU

067026012/FIS

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

PEMBUATAN DAN KARAKTERISASI KERTAS

ECENG GONDOK

TESIS

Untuk Memperoleh Gelar Magister Sains dalam Program Studi Magister Fisika pada Sekolah Pascasarjana Universitas Sumatera Utara

Oleh

KASDIM LUMBANBATU

067026012/FIS

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

Judul Tesis : PEMBUATAN DAN KARAKTERISASI KERTAS ECENG GONDOK

Nama Mahasiswa : Kasdim Lumbanbatu Nomor Pokok : 067026012/FIS

Program Studi : Fisika

Menyetujui Komisi Pembimbing

(Prof. Dr. Timbangen Sembiring, M.Sc) (Drs. Ferdinan Sinuhaji, MS) Ketua Anggota

Ketua Program Studi, Direktur,

(Prof. Dr. Eddy Marlianto, M.Sc) (Prof. Dr. Ir. T. Chairun Nisa, B., M.Sc)

Telah diuji pada

Tanggal : 2 Agustus 2008

PANITIA PENGUJI TESIS

Ketua : Prof. Dr. Timbangen Sembiring, M.Sc Anggota : 1. Drs. Ferdinan Sinuhaji, MS

2. Prof. Dr. Eddy Marlianto, M.Sc 3. Drs. Oloan Harahap, MS

ABSTRAK

Penelitian tentang pembuatan dan karakterisasi kertas yang dibuat dari eceng gondok telah dilakukan. Penelitian dilakukan dengan metode kimia. Proses pembuatan sampel dilakukan dengan proses soda 2,5 % dengan variasi waktu penghalusan 2, 4, 6, 8, 10 menit. Kemudian ditimbang, dihaluskan, dikeringkan kembali untuk memperoleh kertas. Pengujian sifat fisis yang dilakukan adalah menghitung rendemen pulp, mengukur tebal kertas, menghitung massa dan gramatur, mlakukan uji tarik dan kuat sobek, mikrostruktur permukaan dengan SEM dan kandungan logam dengan AAS.

Berdasarkan pengujian sifat fisis yang dilakukan diperoleh rendemen pulp rata-rata 22 %, gramatur terbaik adalah 32 gr/m2, kuat tarik terbesar adalah 122,58 N/m2, kuat sobek terbesar adalah 243,530 mN. Kandungan logam terbanyak diperoleh pada eceng gondok yang berasal dari rawa Martubung, Pb = 19 ppm, Cu = 15 ppm, dan Zn = 150 ppm.

ABSTRACT

A fabrication and characterization on papers made from hyacinth pulp have been performed using a chemical method. Process of making samples was done with 2.5 % soda varying with 2, 4, 6, 8, and 10 minutes. All samples then were weighted, pulverized, re-dried to obtain the hyacinth pulps.

The physical properties were also characterized such as ratio of pulp composition, thickness, specifie mass, gramatur, flexibility test, tear strength, surface morphology using SEM and metal consentration with AAS.

Based on the results, it was found that the composition ratio was 22 %, gramatur was 32 gr/m2, flexsibility was 122.58 N/m2, tear strength was 243,53 mN. The most metal concentration was found in hyacinth taken from Martubung marsh, Pb =19 ppm, Cu = 15 ppm, and Zn = 150 ppm.

KATA PENGANTAR

Terpujilah Tuhan yang penuh hikmat karena segala anugerahNya sehingga tesis yang berjudul “ Pembuatan dan Karakterisasi Kertas Eceng Gondok” dapat diselesaikan sesuai dengan waktu yang telah ditentukan.

Terima kasih sebesar-besarnya kepada Pemerintah Republik Indonesia c.q. Pemerintah Provinsi Sumatera Utara yang telah memberikan bantuan dana sehingga penulis dapat mengikuti Program Magister Sains pada Program Studi Magister Ilmu Fisika Sekolah Pascasarjana Universitas Sumatera Utara.

Terima kasih yang sebesar-besarnya kepada : Rektor Universitas Sumatera Utara, Prof. Chairuddin P. Lubis, DTM & H, Sp.AK atas kesempatan yang diberikan kepada penulis untuk mengikuti dan menyelesaikan pendidikan Program Magister Sains.

Direktur Sekolah Pascasarjana Universitas Sumatera Utara, Prof. Dr. Chairun Nisa B. M.Sc atas kesempatan menjadi mahasiswa Program Magister Sains pada Sekolah Pascasarjana Universitas Sumatera Utara.

Ketua Program Studi Magister Fisika, Prof. Dr. Eddy Marlianto, M.Sc, Sekretaris program Studi Fisika, Drs. Nasir Saleh, M.Eng.Sc, beserta seluruh Staf Pengajar pada Program studi Magister Fisika Sekolah Pascasarjana Universitas Sumatera Utara.

Terima kasih yang tak terhingga dan penghargaan setinggi-tingginya kami ucapkan kepada Prof. Dr. Timbangen Sembiring, M.Sc selaku pembimbing Utama yang dengan penuh perhatian dan telah memberikan dorongan, bimbingan dan masukan, demikian juga kepada Drs. Ferdinan Sinuhaji,MS selaku Pembimbing Lapangan yang dengan penuh kesabaran menuntun dan membimbing penulis hingga selesainya penelitian ini.

Seluruh Staf Pengajar pada Sekolah Program Studi Magister Ilmu Fisika USU, yang telah mencurahkan ilmunya selama masa perkuliahan.

Seluruh Staf Administrasi Sekolah Pascasarjana khususnya Bang Mulkan yang dengan penuh kesabaran memberikan pelayanan terbaik di Seolah Pascasarjana Program Studi Magister Ilmu Fisika.

Yang penulis kagumi Ayahanda S. Lumbanbatu dan ibunda H. Sianturi, mertua P. Simanjuntak dan Ibu R. Aruan serta istri tercinta Herlinda Herawati Simanjuntak, ST. Terimakasih atas keabaikan hati, doa dan pengorbanan kalian. Semoga kita diberi hikmat oleh Tuhan untuk mensyukuri, memelihara dan memanfaatkan karya ciptaanNya bagi keperluan umat manusia dan untuk memuliakanNya.

Medan, 2 Agustus 2008

RIWAYAT HIDUP

Nama Lengkap berikut gelar : Kasdim Lumbanbatu, SPd Tempat dan Tanggal Lahir : Tualang, 10 Maret 1968

Alamat Rumah : Jl. Bunga Rampai II Gg. Milenium No.7 Simalingkar-B Medan

Telepon /HP : 081397474059

Instansi Tempat Bekerja : DEPDIKNAS

Unit Kerja : SMA Negeri 15 Medan

Alamat Kantor : Jl. Sekolah Pembangunan No.7 Medan

Telepon : (061)8456806

DATA PENDIDIKAN

SD : SD Negeri Tualang Tamat : 1982

SMP : SMP Negeri Bakal Julu Tamat : 1985

SMA : SMA Negeri Sidikalang Tamat : 1988

Strata-1 : FMIPA IKIP Negeri Medan Tamat : 1994

Strata-2 : Program Studi Magister Fisika Tamat : 2008 Sekolah Pascasarjana Universitas

DAFTAR ISI

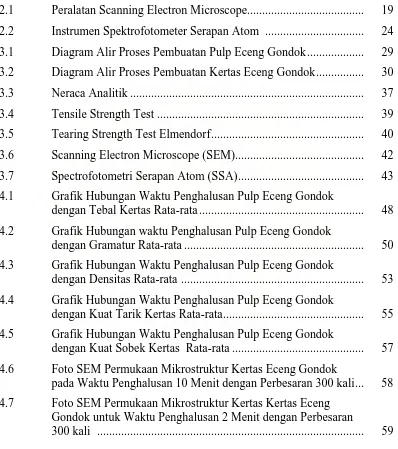

2.6 Scanning Electron Microscope (SEM)... 18

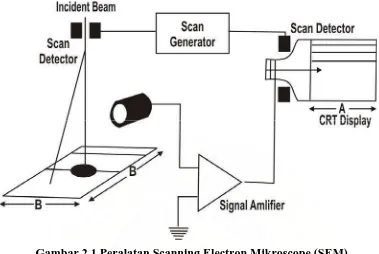

2.7 Spektrofotometri Serapan Atom (SSA) ... 20

BAB III METODOLOGI PENELITIAN ... 27

3.1 Tempat dan Waktu Penelitian ... 27

3.2 Bahan dan Peralatan ... 27

DAFTAR TABEL

Nomor Judul Halaman

4.1 Hasil Pengukuran Tebal Kertas Serat Eceng Gondok... 47

4.2 Hasil Perhitungan Gramatur Kertas Eceng Gondok ... 49

4.3 Hasil Perhitungan Densitas Kertas Eceng Gondok... 52

4.4 Hasil Pengukuran Kekuatan Tarik Kertas Eceng Gondok... 54

DAFTAR GAMBAR

Nomor Judul Halaman

2.1 Peralatan Scanning Electron Microscope... 19

2.2 Instrumen Spektrofotometer Serapan Atom ... 24

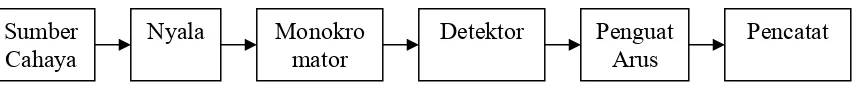

3.1 Diagram Alir Proses Pembuatan Pulp Eceng Gondok... 29

3.2 Diagram Alir Proses Pembuatan Kertas Eceng Gondok... 30

3.3 Neraca Analitik ... 37

3.4 Tensile Strength Test ... 39

3.5 Tearing Strength Test Elmendorf... 40

3.6 Scanning Electron Microscope (SEM)... 42

3.7 Spectrofotometri Serapan Atom (SSA)... 43

4.1 Grafik Hubungan Waktu Penghalusan Pulp Eceng Gondok dengan Tebal Kertas Rata-rata ... 48

4.2 Grafik Hubungan waktu Penghalusan Pulp Eceng Gondok dengan Gramatur Rata-rata ... 50

4.3 Grafik Hubungan Waktu Penghalusan Pulp Eceng Gondok dengan Densitas Rata-rata ... 53

4.4 Grafik Hubungan Waktu Penghalusan Pulp Eceng Gondok dengan Kuat Tarik Kertas Rata-rata... 55

4.5 Grafik Hubungan Waktu Penghalusan Pulp Eceng Gondok dengan Kuat Sobek Kertas Rata-rata ... 57

4.6 Foto SEM Permukaan Mikrostruktur Kertas Eceng Gondok pada Waktu Penghalusan 10 Menit dengan Perbesaran 300 kali... 58

DAFTAR LAMPIRAN

Nomor Judul Halaman

1. Pengukuran Tebal kertas Eceng Gondok ... 66

2. Pengukuran Gramatur Kertas Eceng Gondok ... 67

3. Pengukuran Densitas Kertas Eceng Gondok... 68

4. Pengukuran Uji Kuat Tarik Kertas Eceng Gondok... 69

5. Pengukuran Kekuatan Sobek Kertas Eceng Gondok ... 70

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Bahan baku serat terdiri dari bahan kayu (wood) dan bukan kayu (non wood).

Bahan baku yang mendominasi adalah bahan kayu karena penyedian sangat banyak

di hutan yang sangat luas. Namun akhir-akhir ini justru sangat mengkawatirkan

karena penebangan kayu yang tidak terkendali yang berakibat fatal dengan terjadinya

kerusakan lingkungan dan perubahan iklim yang tidak teratur sehingga merugikan

kehidupan manusia itu sendiri (Gunawan, 2007).

Sebagai bahan uatama dalam pembuatan pulp kertas adalah selulosa dalam

bentuk serat, sedangkan serat selulosa dapat diperoleh dari berbagai jenis tumbuhan

kayu (wood) atau tumbuhan non kayu (non wood) yang semuanya dapat

dipergunakan untuk pembuatan pulp kertas. Serat ini berasal dari bagian

tumbuh-tumbuhan seperti batang, tangkai buah, kulit dan bulu biji. (Ir.Didik Harsono, 2000)

Serat sebagai bahan baku penting untuk pembuatan kertas, kertas salah satu

kebutuhan pokok sebagai alat tulis, dan keperluan rumah tangga. Perlu dicari bahan

alternatif lain yang seratnya dapat diolah menjadi kertas yang salah satunya adalah

bahan non wood yaitu eceng gondok. Eceng gondok jika diolah dapat digunakan

Perkembangbiakan tanaman eceng gondok sangat cepat dan telah berubah

menjadi tanaman gulma, hal ini terbukti walaupun tumbuhan ini sering dibersihkan

dari danau, keberadaannya terus menerus masih melimpah. Peneliti ingin

memanfaatkan tanaman eceng gondok sebagai bahan baku kertas karena mengandung

serat/selulosa. Pulp eceng gondok yang dihasilkan berwarna coklat namun dapat

diputihkan dengan proses pemutihan (bleaching). Pulp juga dapat menyerap zat

pewarna yang diberikan dengan cukup baik, sehingga berbagai variasi warna kertas

dapat dihasilkan melalui proses ini. Kertas yang dihasilkan selanjutnya dapat

digunakan untuk pembuatan berbagai barang kerajinan seperti kartu undangan, figura,

tempat tissue dan perhiasan.

Eceng gondok diolah menjadi pulp dengan menggunakan proses soda dan

dihaluskan dengan menggunakan blender. Ada beberapa faktor yang mempengaruhi

kekuatan dari sifat mekanis serat antara lain : jenis serat, bentuk serat, dan perlakuan

terhadap serat. Pelakuan terhadap serat eceng gondok dilakukan pemasakan dengan

1.2PERMASALAHAN

Eceng gondok dapat dibuat menjadi pulp dan kertas karena memiliki banyak

serat. Oleh karena itu, permukaan serat eceng gondok dimodifikasi atau diberi

perlakuan kimia dengan NaOH. Faktor yang mempengaruhi kekuatan dari sifat fisis

serat antara lain : jenis serat, bentuk serat, perlakuan terhadap serat, jenis perekat, dan

lain-lain. Pada penelitian ini diharapkan diperoleh sifat mekanis yang lebih unggul,

kokoh dan kuat. Untuk mengetahui sejauh mana efek modifikasi tersebut pada

permukaan serat eceng gondok, maka dilakukan pengujian sifat mekanis terhadap

kertas tersebut.

1.3TUJUAN PENELITIAN

Tujuan penelitian ini adalah untuk memahami teknologi proses pembuatan pulp dan

kertas dari eceng gondok serta karakterisasinya, sehingga diperoleh kualitas kertas

yang lebih baik sesuai dengan pemanfaatannya. Serat eceng gondok akan dibuat

menjadi kertas pembungkus.

1.4BATASAN MASALAH

1. Proses pembuatan pulp dilakukan dengan metode kimia, dilaksanakan dalam

suasana alkali (basa) dengan NaOH sebagai bahan kimia pemasak. Pemasakan

dengan NaOH akan melarutkan ligninnya, mengakibatkan serat-serat eceng

gondok tercerai-berai menjadi pulp. Dalam penelitian ini tidak diberi bahan

2. Bahan baku yang digunakan adalah eceng gondok jenis Eichhornia crassipes.

3. Sampel eceng gondok diambil dari Danau Toba, rawa Martubung dan rawa di

Simalingkar. Tangkai eceng gondok dipilih yang paling tua yang panjangnya

60 – 80 centimeter.

4. Dibuat perlakuan penghalusan dengan waktu yang bervariasi, 2menit, 4menit,

6 menit, 8 menit dan 10 menit.

1.5PERUMUSAN MASALAH

Serat eceng gondok belum dimanfaatkan menjadi kertas secara luas.

Dipandang perlu mempelajari keunggulan serat eceng gondok ini, salah satunya

dengan cara mengkarakteristik serat eceng gondok. Untuk itu serat eceng gondok

yang dipergunakan diukur ketebalan dan massa, dihitung gramatur dan densitas, dan

duji kekuatan kertas dan mikrostruktur permukaan serta menganalisa kandungan

logamnya dengan memvariasikan waktu penghalusan dengan harapan diperoleh

waktu penghalusan yang efisien untuk menghasilkan kertas yang berkualitas.

1.6 HIPOTESA

Perlakuan terhadap serat eceng gondok dapat mempengaruhi kualitas kertas

dengan cara memvariasikan waktu penghalusan terhadap pulp. Pulp yang dihaluskan

lebih lama akan menghasilkan kertas yang lebih baik. Dalam penelitian ini akan

BAB II

TINJAUAN PUSTAKA

2.1KERTASMenurut Kamus Besar Bahasa Inbdonesia, kertas merupakan barang lembaran

dibuat dari bubur rumput, jerami, kayu, dan sebagainya yang biasa ditulisi atau untuk

kertas pembungkus, dan sebagainya.

Kertas adalah bahan yang tipis dan rata, yang dihasilkan dengan kompresi

serat yang berasal dari pulp yang telah mengalami pengerjaan penggilingan, ditambah

beberapa bahan tambahan yang saling menempel dan jalin menjalin. Serat yang

digunakan biasanya adalah alami, dan mengandung selulosa dan hemiselulosa.

Kertas dikenal sebagai media utama untuk menulis, mencetak serta melukis

dan banyak kegunaan lain yang dapat dilakukan dengan kertas misalnya kertas

pembersih (tissue) yang digunakan untuk hidangan, kebersihan ataupun toilet.

Secara umum kertas dibedakan menjadi dua golongan, yaitu kertas budaya dan kertas

industri. Yang termasuk kertas budaya adalah kertas-kertas cetak dan kertas tulis, di

antaranya adalah : kertas kitab (bible-paper), buku, Bristol (kertas kartu), cover,

kertas duplicating, Koran, kertas litho(kettas cetak), kertas amplop. Sedangkan yang

termasuk kertas Industri adalah : kertas kantong, kertas minyak (tracing paper),

pembungkus buah-buahan ( fruit wrapper), cigarette tissue, kertas bangunan dan

karton, kertas pengemas makanan, kertas isolasi elektris, karton, pembungkus

Adanya kertas merupakan revolusi baru dalam dunia tulis menulis yang

menyumbangkan arti besar dalam peradaban dunia. Sebelum ditemukan kertas,

bangsa-bangsa dahulu menggunakan tablet dari tanah lempung yang dibakar. Hal ini

bisa dijumpai dari peradaban bangsa Sumeria, Prasasti dari batu, kayu, bambu, kulit

atau tulang binatang, sutra, bahkan daun lontar yang dirangkai seperti dijumpai pada

naskah-naskah Nusantara beberapa abad lampau.

Pembuatan kertas secara tradisional sudah dilakukan di Indonesia sejak abad

XVI yang dikenal dengan nama Kertas Daluang. Kertas ini terbuat dari kulit batang

pohon Saeh (Broussonetia papyfera) dengan proses yang cukup rumit. Biasanya

digunakan untuk menulis naskah-naskah tentang ajaran keagamaan.

2.2PROSES PEMBUATAN KERTAS

Proses pembuatan kertas adalah proses penyusunan serat yang telah

dilepaskan dari kayu ke dalam bentuk lembaran. Dari lembaran tipis ataupun tebal

yang dibuatnya dibutuhkan sifat-sifat tertentu untuk memenuhi kegunaan dari

kertas-kertas tersebut.

Proses pembuatan kertas dapat dilakukan dengan mengubah bahan baku serat

menjadi pulp, dan kertas. Urutan proses pembuatannya adalah : persiapan bahan

baku, pembuatan pulp (secara kimia, semikimia, dan mekanik), pemutihan

(bleaching), pengambilan kembali bahan kimia, pengeringan pulp dan pembuatan

kertas. Proses yang membutuhkan energi paling tinggi adalah proses pembuatan pulp

Tahapan utama dan proses sederhana dalam pembuatan pulp dan kertas adalah

sebagai berikut (Ir. Jeanette M. Manarisip, 2001):

a. Pembuatan Bubur Kertas

Pembuatan bubur kertas yaitu ; pulp direndam dalam air, dihaluskan hingga

menjadi bubur. Dalam tangki pencampur, pulp dicampur dengan air menjadi

slurry. Slurry kemudian dibersihkan lebih lanjut dan dikirimkan ke mesin

kertas. Bubur kertas sambil diaduk ditambahkan bahan penolong yaitu kanji,

rosin dan aluminium sulfat (kanji untuk daya rekat kertas sedangkan rosin dan

aluminium sulfat untuk daya serap air supaya tidak blobor).

b. Pembentukan lembaran

Bubur kertas hasil pencampuran dibuat lembaran menggunakan cetakan dari

kasa 200 mesh dengan ukuran panjang dan lebar sesuai dengan ukuran yang

diinginkan. Tiriskan bubur kertas di atas kasa menggunakan bahan penyerap.

Apabila akan diterakan motif/corak tertentu pada permukaan lembaran,

lakukan penirisan sebagian air kira-kira 1 cm di atas kasa, kemudian atur

motif sesuai keinginan, dan tiriskan air yang tersisa.

c. Pengepresan

Lembar kertas yang diangkat dari kasa masih banyak mengandung air dan

harus dikeluarkan. Untuk mengurangi kandungan air tersebut dilakukan

pengepresan dengan alat pres manual sampai air tidak menetes lagi dari

d. Pengeringan

Untuk mendapatkan kertas yang kering, tahap terakhir dilakukan pengeringan

dengan cara dijemur atau dianginkan.

2.2.1 PROSES PEMBUATAN PULP

Pembuatan kertas dari bahan baku dapat dibagi menjadi dua tahap, yaitu:

1. Proses pembuburan (pulping), yaitu suatu cara untuk memisahkan serat-

serat kayu satu dari yang lainnya, sehingga kayu berubah menjadi pulp.

Pulp kemudian mengalami pengolahan lebih lanjut sampai tingkat tertentu.

2. Proses pembuatan kertas dari pulp, yaitu suatu proses yang mengatur

kembali serat-serat pulp itu menjadi suatu anyaman yang tak teratur yang

disebut lembaran kertas.

Pulp merupakan hasil pemisahan serat dari kayu atau tanaman berserat

lainnya melalui bermacam-macam proses pembuatannya. Pulp tersebut selanjutnya

digunakan sebagai bahan baku untuk pembuatan berbagai jenis kertas. (Yudi, 1998)

Bahan baku yang digunakan untuk membuat kertas ialah bahan-bahan yang

mengandung banyak selulosa, seperti bambu, kayu, jerami, merang, eceng gondok

dan lain-lain.

Proses pembuatan pulp secara komersial dapat diklasifikasikan dalam proses

mekanis, semikimia (kombinasi kimia dan mekanis) dan kimia. Produk yang

dihasilkan mempunyai karakteristik serat yang berbeda. Pemilihan jenis proses

dari pulp yang diproduksi. Dalam beberapa operasi pembuatan kertas, kombinasi pulp

yang dihasilkan dari proses kimia dan mekanis digunakan agar mendapatkan

karakteristik kertas yang diinginkan dengan harga yang layak. Proses kimia

mendominasi hampir di seluruh dunia, karena dari pulp ini dapat dibuat berbagai

jenis kertas budaya yang sangat diperlukan oleh semua manusia. Sembilan puluh

persen dari berbagai jenis proses kimia didominasi oleh proses kraf.

Proses pembuatan pulp kimia adalah melarutkan lignin yang mengikat serat

selulosa satu sama lain dan untuk menghilangkan zat lain yang tidak perlu dari

serat-serat selulosa. Dengan proses ini, dapat diperoleh selulosa yang murni dan tidak

rusak. Serat yang dihasilkan lebih utuh dan panjang, lebih fleksibel dan lebih kuat

dari pada pulp mekanis. Formasi lembaran pulp kimia lebih baik, lebih teratur, lebih

rata dan lebih kompak dengan opositas yang lebih rendah dari pada lembaran pulp

mekanis. Di samping itu pada derajat putih yang sama (bleached brightness) pulp

kimia lebih stabil. Pulp kimia dapat digunakan sebagai bahan baku kertas dengan

tingkat (grade) tidak putih seperti kertas kantong (bag paper), kertas karton linier

(linierboard) dan kertas bungkus (wrapper). Untuk jenis pulp kimia dengan grade

yang lebih tinggi dan diputihkan dapat dibuat kertas bermutu tinggi seperti kertas

budaya (tulis,cetak, fotocopy).

Pulp mekanis mempunyai sifat-sifat yang berlainan dengan pulp kimia.

Sifat-sifat pulp mekanis pada umumnya merupakan Sifat-sifat-Sifat-sifat asli yang diperoleh dari

bahan bakunya. Pada pembuatan pulp makanis lignin tidak dihilangkan atau sebagian

bersifat kaku dan lebih pendek. Serat-serat pulp mekanis terdiri dari

bundelan-bundelan serat dan fragmen-fragmen serat dari beberapa serat individu. Jika dibuat

kertas akan menghasilkan lembaran yang bersifat bulki dan mempunyai opositas yang

baik. Sifat bulki dapat memberikan efek bantalan dalam lembaran sehingga

mempunyai sifat mudah menyerap tinta dan sifat cetak yang baik. Harga pulp

mekanis umumnya rendah, selain karena sifat-sifatnya yang rendah dan rendemennya

tinggi (90 – 95%), juga karena proses pembuatannya sederhana. Oleh karena itu pulp

mekanis hanya dapat digunakan untuk kertas-kertas tertentu seperti kertas industri

atau kertas koran.

Proses semikimia merupakan kombinasi dari proses mekanis kimia. Serpih

kayu atau tanaman berserat lainnya terlebih dahulu dilunakkan sebagian (digesting)

dengan bahan kimia kemudian diikuti dengan aksi mekanis yang biasanya dengan

refiner. Rendemen dan sifat-sifat pulp semikimia merupakan intermediate pulp kimia

dan mekanis. Pulp ini cocok digunakan untuk lapisan tengah kertas karton gelombang

( corrugating medium).

Proses pembuatan kertas yang akan dibahas dalam penelitian ini adalah

pembuatan kertas dari pulp dengan proses kimia menggunakan larutan soda (NaOH).

Proses soda termasuk proses pembuatan pulp secara alkali dengan NaOH sebagai

bahan kimia pemasak. Proses ini lebih tua dari proses kraf, pulp kayu yang dihasilkan

dari proses soda kurang baik dibanding pulp proses kraf akan tetapi proses soda

2.2.2 Dimensi Serat

Hampir semua tanaman berserat dapat dibuat pulp, hanya ekonomis tidaknya

tergantung kepada komponen kimia yang terkandung dan sifat fisik serat bahan

bakunya. Kertas terdiri dari serat selulosa yang berasal dari tumbuh-tumbuhan. Serat

mempunyai panjang, lebar dan dinding yang bervariasi, tergantung pada jenis dan

posisinya dalam suatu pohon serta lokasi tumbuhnya. Selama proses pembuatan

kertas, air dikeluarkan dari jaringan serat sehingga terjadi ikatan antar serat yang

semakin rapat dan disertai perubahan bentuk serat menjadi pipih

Kekuatan kertas terpenting yang menentukan kualitas kertas berhubung

dengan penggunaannya adalah : kekuatan sobek kertas (tearing strength), kekuatan

tarik kertas ( tensile strength), kekuatan jebol kertas ( bursting strength), kekuatan

lipat kertas ( folding strength). Bergantung pada tujuan penggunaannya, maka dapat

dipilih kekuatan-kekuatan mana yang dipentingkan. Misalnya untuk kertas bungkus,

yang dipentingkan adalah kekuatan sobeknya, untuk kertas cetak adalah kekuatan

tarik (dan kehalusannya), untuk peta-peta dibutuhkan kekuatan lipat dan lain

sebagainya.

Kekuatan ikatan serat merupakan fungsi dari luas dan intensitas ikatannya.

Luas ikatan dipengaruhi oleh morfologi, sedangkan intensitas oleh susunan molekul

selulosa. Kertas tipis, kekuatanny lebih banyak berhubungan dengan ketegaran serat,

sedangkan kertas tebal ikatan serat merupakan faktor utama. Ketahan retak sangat

dipengaruhi daya ikat serat dan panjang serat. Daya ikat serat dalam suatu lembaran

Peranan dimensi serat sebagai bahan baku kertas mempunyai hubungan satu

sama lain yang kompleks dan mempunyai pengaruh yang mendasar terhadap sifat

fisik pulp kertas seperti density, kekuatan, fleksibilitas, kelicinan, porositas. Diameter

serat tergantung dari letak sel. Ukuran sel terpendek dan berdiding tebal terdapat pada

bagian akhir dari kayu awal.

2.2.3 Panjang Serat

Menurut penelitian-penelitian yang telah dilakukan, bahwa panjang serat

merupakan sifat yang sangat menetukan kekuatan kertas dan sangat mempengaruhi

kekuatan sobek serta pembentukan formasi. Serat yang panjang memberi kekuatan

kertas lebih baik dari serat pendek, tetapi serat pendek memberi formasi yang lebih

baik dari serat panjang. Serat yang terdapat dalam satu jenis kayu panjangnya

bervariasi, maka distribusi frekuensi panjang serat turut berperan juga dalam

menentukan kekuatan kertas. Jumlah persentase serat yang tingi akan menurunkan

kekuatan serat.

Klasifikasi panjang serat menurut Klemm, adalah sebagai berikut :

a. Serat panjang : 2,0 – 3,0 µm

b. Serat sedang : 1,0 – 2,0 m

c. Serat pendek : 0,1 – 1,0 µm.

Serat yang panjangnya lebih dari 5 mm sukar untuk dikerjakan dengan mesin

kertas biasa, maka perlu pemotongan sampai mendapat kekuatan kertas yang

2.2.4 Kekasaran Serat (Diameter Serat)

Sifat kekasaran serat pada bahan baku maupun pulpnya banyak dipengaruhi

oleh faktor dimensi penampang melintang serat (diameter dan dinding serat). Bentuk

penampang melintang serat berupa elips dan tidak beraturan. Untuk mendekati

diameter serat yang sebenarnya diadakan koreksi dan hasilnya disebut perimeter.

Klasifikasi diameter/ perimeter serat, menurut Klemm adalah sebagai berikut:

a Serat lebar : 0,025 – 0,040 mm

a. Serat sedang : 0,010 – 0,025 mm

c Serat sempit/kurus : 0,002 – 0,010 mm

2.3 ECENG GONDOK

2.3.1 Klasifikasi eceng gondok

Eceng gondok adalah salah satu jenis tumbuhan air yang pertama kali

ditemukan secara tidak sengaja oleh ilmuwan bernama Karl Von Mortius pada tahun

1824 ketika sedang melakukan ekspedisi di sungai Amazon Brazilia (Agus Suyono,

2008). Eceng gondok hidup mengapung di air dan kadang-kadang berakar dalam

tanah. Eceng gondok ini sering tumbuh di danau, waduk, ataupun rawa. Ujung dan

pangkalnya meruncing, pangkal tangkai daun menggelembung. Permukaan daunnya

licin dan berwarna hijau. Bunganya termasuk bunga majemuk, berbentuk bulir,

kelopaknya berbentuk tabung. Bijinya berbentuk bulat dan berwarna hitam. Buahnya

Klasifikasi eceng gondok:

Divisi : Spermatophyta

Sub Divisi : Angiospermae

Kelas : Monocotyledoneae

Marga : Eichhornia

Jenis : Eichornia Crassipes Solms

Di kawasan perairan danau, eceng gondok tumbuh pada bibir pantai sampai

sejauh 5-20 meter. Perkembangbiakan ini juga dipicu oleh peningkatan kesuburan di

wilayah perairan danau (eutrofikasi), sebagai akibat dari erosi dan sedimentasi lahan,

berbagai aktivitas masyarakat (mandi,cuci, kakus / MCK), budidaya perikanan

(keramba jaring apung), limbah transportasi air, dan limbah pertanian.

Eceng gondok berkembang biak sangat cepat, baik secara vegetatif maupun

generatif. Perkembangbiakan dengan cara vegetatif dapat melipat ganda dua kali

dalam waktu 7-10 hari. Hasil penelitian Badan Pengendalian Dampak Lingkungan

Sumatera Utara di Danau Toba (2003) melaporkan bahwa satu batang eceng gondok

dalam waktu 52 hari mampu berkembang seluas 1 m2, atau dalam waktu 1 tahun

mampu menutup area seluas 7 m2 (Gunawan, 2007). Eceng gondok pada

pertumbuhan 6 bulan dapat mencapai bobot basah 125 ton/ha dan dalam 1 ha

diperkirakan dapat tumbuh sebanyak 500 kg/hari (Heyne, 1987).

Penelitian yang dilakukan di daerah Bogor dan Rawa Pening menunjukkan

bahwa penambahan jumlah daun, pertambahan berat basah dan berat kering tanaman

Dilaporkan juga bahwa satu tumbuhan eceng gondok dengan berat basah lebih kecil

dari 20 gram yang ditumbuhkan di kolam Kebun Raya Bogor akan menghasilkan

massa antara 0,8 – 2,5 kg sesudah 52 hari, pada tempat seluas 1 meter persegi

(Widyanto, 1975). Selanjutnya Risdiono dan Sidoro (1975) dalam penelitiannya di

Rawa Pening menyimpulkan bahwa eceng gondok mengalami pertumbuhan antara

10,56 – 33,33 persen setiap minggu atau bertambah sebanyak 110 % dalam jangka

waktu empat minggu (Taufikurahman, 2008).

Joedodibroto (1983) menyatakan, bahwa dari hasil analisa dimensi serat

batang Eceng Gondok diketahui memiliki bentuk yang langsing dan memiliki

diameter serat antara 11,15-11,63 m. Winarno (1993), menyebutkan bahwa hasil

analisa kimia dari Eceng gondok dalam keadaan segar diperoleh bahan organik

36,59%, C organik 21,23%, N total 0,28%, P total 0,0011% dan K total 0,016%.

Lebih lanjut Joejodriboto (1983) mengemukaakan hasil analisa komponen kimia

eceng gondok yang tidak digiling ternyata mengandung kadar abu 12% dan setelah

digiling menjadi 0,65%. Selanjutnya zat ekstraktif juga mengalami penurunan setelah

digiling. Menurut data hasil penelitian bahan baku industri pulp dan kertas, eceng

gondok atau dalam bahasa latin Eichhornia Crassipes.

2.3.2 Manfaat dan Kerugian yang ditimbulkan eceng gondok

Kemampuan perkembangbiakannya yang tinggi dan penyesuaian dirinya yang

baik pada berbagai iklim membuat tanaman ini telah tersebar luas di dunia terutama

sehingga terus menerus menimbulkan problema-problema yang berhubungan dengan

navigasi, control banjir, agrikultur, irigasi dan drainase, nilai dari tanah, konservasi

satwa liar, perikanan, suplai sumber air, kesehatan lingkungan dan lainnya sehingga

pantaslah apabila tanaman ini digelari sebagai “Gulma (tanaman pengganggu)

terburuk di dunia” dan “Gulma dengan biaya pengelolaan jutaan dollar”

(Taufikurahman, 2008).

Kondisi merugikan yang timbul sebagai dampak pertumbuhan eceng gondok

yang tidak terkendali di antaranya adalah :

1. Meningkatnya evepontranspirasi

2. Menurunnya jumlah cahaya yang masuk ke dalam perairan sehingga

menyebabkan menurunnya tingkat kelarutan oksigen dalam air (DO :

Dissolved Oxygens).

3. Mengganggu lalu lintas (transportasi) air, khususnya bagi masyarakat

yang kehidupannya masih tergantung dari sungai seperti di pedalaman

Kalimantan dan beberapa daerah lainnya.

4. Meningkatnya habitat bagi faktor penyakit pada manusia.

5. Menurunkan nilai estetika lingkungan perairan.

Eceng gondok dapat juga dimanfaatkan untuk memperbaiki kualitas air yang

tercemar , khususnya terhadap limbah domestik dan industri sebab eceng gondok

memiliki kemampuan menyerap zat pencemar yang lebih baik dibandingkan jenis

tumbuhan lainnya. Eceng gondok merupakan sumber lignoselulosa yang dapat

2.4 KUAT TARIK KERTAS (TENSILE STRENGTH)

Kuat tarik atau ketahanan tarik didefenisikan sebagai ketahanan suatu bahan

terhadap deformasi plastis atau ketahanan suatu bahan sampai terjadi deformasi

plastis. Ketahanan tarik merupakan ukuran ketahanan kertas terhadap tarikan

langsung dan dihitung dari beban yang diperlukan untuk menarik putus sebuah jalur

kertas dengan dimensi tertentu. Daya regangan adalah regangan maksimum yang

dapat dicapai oleh jalur kertas tersebut diukur pada kondisi standar. Panjang putus

adalah jalur kertas atau karton dengan lebar sama yang beratnya dapat memutuskan

jalur tersebut apabila digantung satu ujungnya. Indek tarik adalah ketahanan tarik

dibagi dengan gramatur kertas tersebut

Untuk pengujian kuat tarik, pengukuran dilaksanakan berdasarkan tegangan

yang diperlukan untuk menarik benda uji standar dengan penambahan tegangan

konstan. Regangan dari benda uji diukur dengan ekstensometer. Hasil pengukuran

dari pengujian kekuatan tarik berasal dari tegangan yang mengakibatkan regangan.

Kuat tarik maksimum dapat dihitung dengan menggunakan rumus berikut ini :

Ketahanan tarik ( ) =

o

A Fm

………(1)

Dimana Fm = gaya maksimum (N)

Ao = luas permukaan (m2)

1gf = 9,807 mN

Ukuran bahan sampel yang akan diuji adalah ukuran bahan yang sesuai dengan

2.5 KETAHANAN SOBEK KERTAS ( TEARING STRENGTH)

Ketahanan sobek adalah gaya dalam gram gaya (gf) atau mili newton mN)

yang diperlukan untuk menyobekkan kertas pada keadaan standar. Faktor sobek

adalah jumlah desimeter persegi lembaran kertas yang beratnya dapat menyobekkan

kertas tersebut. Faktor sobek dapat dihitung dari ketahanan sobek dalam gram gaya

dibagi dalam gramatur dikalikan seratus. Indeks sobek adalah ketahanan sobek kertas

dalam millinewton dibagi dengan gramatur kertas. Alat untuk mengukur ketahanan

sobek adalah Elemendorf Tearing Tester.

Perhitungan yang dipergunakan dalam mengukur ketahanan sobek kertas

terrsebut adalah sebagai berikut:

Ketahanan sobek rata-rata = B xA 4

………(2)

Dimana : A = Pembacaan skala rata-rata (N)

B = Jumlah lembaran yang dipergunakan pada saat pengujian

2.6SCANNING ELECTRON MICROSCOPE (SEM)

SEM merupakan peralatan standar untuk menentukan struktur mikro dan

analisis kimia. SEM memberikan resolusi serta kedalaman medan (depth of field)

yang lebih baik dibandingkan dengan mikroskop optic. Energi eksitasi pada SEM

melibatkan emisi sinar-X maka dimungkinkan proses analisa komposisi unsure serta

analisis distribusi unsur (pemetaan). SEM mempunyai perbesaran 200.000 kali untuk

Gambar 2.1 Peralatan Scanning Electron Mikroscope (SEM)

Berkas elektron yang dihasilkan dari pemanasan filament pada Wehnelt

bagian atas SEM, yang kemudian dipercepat dengan tegangan tinggi. Selanjutnya

berkas elektron difokuskan serta diarahkan secara elektromagnetis menuju sampel.

Saat berkas elektron mengenai sampel, maka akan dipancarkan kembali elektron jenis

yang terhambur balik (back scaterred electron, BSE) ataupun jenis elektron sekunder

(Secondary Electron, SE). Secondary electron memberikan informasi tentang

fotografi sampel sedangkan back scaterred electron memperlihatkan variasi nomor

atom. Detektor mengumpulkan elektron, mengubah menjadi sinyal serta mengirim ke

layar sebagai suatu citra tiga dimensi. Besar kecilnya efek tiga dimensi tergantung

pada besar kecilnya perbesaran (magnifikasi). Makin kecil magnifikasi makin besar

2.7SPEKTROFOTOMETRI SERAPAN ATOM (SSA)

Beberapa cara analisis logam telah banyak dilakukan baik secara kualitatif

maupun secara kuantitatif. Sistem kualitatif dilakukan jika hanya ingin mengetahui

jenis logam yang ada tetapi tidak jumlahnya. Sedangkan sistem kuantitatif dilakukan

untuk mengetahui secara detail berapa ppm logam tersebut.

Destruksi merupakan suatu perlakuan pemecahan senyawa menjadi

unsur-unsurnya sehingga dapat dianalisa, dengan kata lain perombakan bentuk organik dari

logam menjadi bentuk logam-logam anorganik. Pada dasanya ada dua jenis destruksi

yang dikenal yaitu : destruksi kering dan destrksi basah (Darmono, 1995).

a. Destruksi kering adalah perombakan sampel organik dengan jalan pengabuan

dalam tanur pada suhu 400 – 500 oC, hal ini tergantung pada sampelnya.

Metode destruksi kering merupakan perombakan logam yang tidak mudah

menguap yang akan membentuk oksidasi logamnya. Oksidasi ini kemudian

dilarutkan ke dalam pelarut asam, setelah itu dianalisa dengan menggunakan

Spektrofotometer Serapan Atom (SSA).

b. Destruksi basah

Destruksi basah adalah perombakan sampel organik dengan

asam-asam kuat baik tunggal maupun campuran. Metode destruksi basah digunakan

untuk merombak logam-logam yang mudah menguap. Asam-asam yang

digunakan adalah asam Nitrat (HNO3), asam sulfat (H2SO4), asam perklorat

(HClO4), asam klorida (HCl) dan dapat digunakan secara tunggal maupun

Peristiwa serapan atom pertama kali diamati oleh Fraunhofer, ketika

menelaah garis-garis hitam pada spektrum matahari, sedangkan yang

memanfaatkan prinsip serapan atom pada bidang analisis adalah seorang

Australia bernama Alan Walsh di tahun 1995. Sebelumnya ahli kimia banyak

bergantung pada cara-cara spektrometrik atau metode analisis spektrografik.

Cara ini sulit dan memakan waktu, kemudian segera digantikan dengan

Spektroskopi Serapan Atom (SSA). Metode ini sangat tepat untuk analisis zat

pada konsentrasi rendah. Teknik ini mempunyai beberapa kelebihan

dibandingkan metode spektroskopi emisi konvensional.

Pada metode konvensional, emisi tergantung pada sumber eksitasi.

Selain itu eksitasi termal tidak selalu spesifik, dan eksitasi secara serentak

pada berbagai spesies dalam suatu campuran dapat saja terjadi, sedangkan

dengan nyala, eksitasi unsur-unsur dengan tingkat enegri eksitasi yang rendah

dapat dimungkinkan. Tentu saja perbandingan banyaknya atom yang

tereksitasi terhadap atom yang berada pada tingkat dasar harus cukup besar,

karena metode serapan atom hanya tergantung pada perbandingan ini dan

tergantung pada temperatur. Metode serapan sangatlah spesifik, logam-logam

yang membentuk campuran kompleks dapat dianalisis dan selain itu tidak

2.7.1 Prinsip Dasar Analisa Spektrofotometri Serapan Atom

Prinsip penentuan metode ini didasarkan pada penyerapan energi radiasi oleh

atom-atom netral pada keadaan dasar, dengan panjang gelombang tertentu yang

menyebabkan tereksitasinya dalam berbagai tingkatan energi. Keadaan eksitasi ini

tidak stabil dan kembali ke tingkat dasar dengan melepaskan sebagian atau seluruh

energi eksitasinya dalam bentuk radiasi. Sumber radiasi tersebut dikenal sebagai

lampu katoda berongga (Hallow Lamp). Proses-proses yang terjadi dari saat

pemasukan larutan dari unsur yang dianalisa sampai pencatatan adalah atomisasi.

Interaksi atom-atom dengan berbagai bentuk energi dan pengukuran intensitas

frekwensi radiasi oleh pencatat. Unsur yang diperiksa harus dalam keadaan atom

yang tidak tereksitasi, proses untuk menghasilkan atom tersebut disebut atomisasi

(Khopkar, S.M,1990).

2.7.2 Spektrofotometri Serapan Atom Graphite Furnace

Mesin AAS model ini sangat sensitif untuk mendeteksi logam dalam

konsentrasi yang sangat kecil dalam sampel (ppm). Biasanya larutan yang diperlukan

hanya 1 – 100 ml dengan temperatur pembakaran dapat mencapai 3000 oC

(pembakaran secara elektrik). Proses atomisasi dengan temperatur yang tinggi

tersebut dapat menyempurnakan proses pengatoman dari suatu larutan sampel.

Logam yang dapat dideteksi dengan mesin ini ialah Cd, Cu, Co, Zn, Pb, Mn dan

Sistem kerja mesin ini melalui tiga tahap, yaitu pengeringan, pengabuan, dan

pembakaran dari cairan sampel, masing-masing dengan temperatur 500, 700, dan

3000 oC, temperatur dari tiga proses tahapan tersebut dapat diatur dan disesuaikan

dengan logam yang diukur secara komputerissai. Semua proses tersebut berjalan

secara elektrik dan atomik yang dikontrol dengan komputer (Darmono, 1995).

2.7.3 Sumber Sinar

Telah diketahui bahwa untuk pengukuran absorbans atau serapan atom

diperlukan sumber sinar yang memberikan spektrum pancaran yang terdiri dari

puncak-puncak atau garis-garis pancaran yang sempit. Hal ini perlu oleh karena

spektrum serapan atom di dalam nyala juga terdiri dari puncak-puncak serapan

dengan lebar pita yang sempit, kira-kira 0,02 – 0,0 5Å. Lebar pita panjang gelombang sinar dari sumber yang akan diserap harus lebih sempit dari pada lebar pita puncak

serapan. Sumber sinar yang memenuhi persyaratan tersebut dan lajim digunakan

dalam alat SSA adalah Lampu Katoda Berongga, Hallow Cathode Tubes (Khopkar,

S.M, 1990).

2.7.4 Lampu Katoda Berongga (Hallow Cathode Tubes)

Lampu katoda berongga terdiri dari tabung kaca tertutup yang mengandung

satu katoda dan satu anoda. Katoda berbentuk silinder berongga yang permukaannya

dilapisi dengan unsur yang sama dengan unsur yang akan dianalisa. Tabung lampu itu

Pencatat Penguat

Arus Detektor

Monokro mator Nyala

Sumber Cahaya

Gambar 2.3 Instrumen Spektrofotometer Serapan Atom

2.7.4 Nyala

Bagian yang terpenting dari suatu nyala adalah alas nyala (base), kerucut

dalam (inner cone), daerah reaksi (reaction zone) dan lapisan luar (outer mantle).

a. Alas Nyala

Larutan cuplikan masuk ke dalam nyala melalui alas nyala, berupa

tetesan yang sangat halus. Pada alas nyala terjadi penguapan air dari

tetesan-tetesan tersebut, sebagian dari larutan cuplikan akan memasuki bagian nyala

yang disebut kerucut dalam (inner cone) sebagai butiran halus yang padat.

b. Kerucut Dalam

Bagian nyala ini terjadi penguapan pelarut (desolvasi) lebih lanjut dan

penguraian cuplikan menjadi atom-atom (atomisasi) dan pada bagian ini pula

terjadi proses penyerapan sinar oleh atom-atom dan proses eksitasi.

c. Daerah Reaksi

Sesudah melalui daerah kerucut dalam, atom-atom akan memasuki

bagian nyala yang disebut daerah reaksi (reaction zone). Di dalam daerah

reaksi ini, atom-atom tersebut bereaksi dengan oksigen menjadi

d. Lapisan Luar

Oksida yang terjadi dalam daerah reaksi itu kemudian akan memasuki

lapisan luar nyala dan seterusnya keluar meninggalkan nyala.

2.7.5 Monokromator

Tujuan monokromator adalah untuk memilih garis pancaran tetentu dan

memencilkannya dari garis-garis lain dan kadang-kadang dari pancaran pita molekul.

Dalam spektroskopi absorbsi atom fungsi monokromator adalah untuk memencilkan

garis resonansi dari semua garis yang tidak diserap yang dipancarkan oleh sumber

radiasi. Dalam kebanyakan instrument komersial digunakan kisi difraksi karena

sebaran yang dilakukan oleh kisi lebih seragam daripada yang dilakukan oleh prisma

dan akibatnya instrument kisi dapat memelihara daya pisah yang lebih tinggi

sepanjang jangka panjang gelombang yang lebih lebar (Vogel, A.I, 1961).

2.7.6 Detektor

Dalam spektometer absorpsi atom, mengingat kepekaan spektral yang lebih

baik yang diperlukan, digunakan pengganda foton. Keluaran dari detektor

diumpankan ke suatu sistem peragaan yang sesuai, dan dalam hubungan ini radiasi

yang diterima oleh detektor berasal tidak hanya dari garis resonansi yang telah

diseleksi tetapi dapat juga timbul dari emisi dalam nyala. Emisi ini dapat disebabkan

oleh emisi atom yang timbul dari atom-atom yang sedang diselidiki dan dapat juga

detektor dapat menerima isyarat dengan intnsitas (IA + S) dengan S ialah intensitas

radiasi yang dipancarkan. Karena hanya diperlukan pengukuran yang timbul dari

garis resonansi itu, dan pengganda detektor itu kemudian distel pada frekuensi ini,

dengan cara ini, isyarat-isyarat yang timbul dari nyala, pada hakekatnya berkarakter

arus searah, secara efektif ditingkatkan (Vogel, A.I, 1961).

2.9.8 Sistem Pencatat

Sistem pencatat yang digunakan pada instrument SSA berfungsi untuk

mengubah sinyal yang diterima melalui bentuk digital, berarti sistem pencatat

mencegah atau mengurangi kesalahan dalam pembacaan skala secara paralaks,

kesalahan interpolasi di antara pembagian skala dan sebagainya, serta

menyeragamkan tampilan data (yaitu dalam suatu absorbansi). Sistem pencatat untuk

instrument SSA sekarang ini dilengkapi dengan suatu mikroprosesor (komputer)

sehingga memungkinkan pembacaan langsung konsentrasi dari pada analitik di dalam

sampel yang dianalisis (Haswell, S.J. 1991).

Perhitungan yang digunakan untuk menentukan kandungan logam

adalah persamaan berikut:

Kandungan Logam = x100

Contoh Berat

Blanko i

Consentras Contoh

i

Consentras −

BAB III

METODOLOGI PENELITIAN

3.1TEMPAT DAN WAKTU PENELITIAN

Penelitian ini dilakukan di :

1. Laboratorium Spektroskopi Universitas Sumatera Utara.

2. Laboratorium Kimia Industri Balai Riset dan Standarisasi Industri Medan.

3. Laboratorium Material Test PTKI Medan.

4. Laboratorium PT. Papeteries de Mauduit (PDM) Medan.

5. Laboratorium Penelitian FMIPA Universitas Sumatera Utara Medan.

6. Laboratorium Pusat Penelitian Kelapa Sawit Medan.

Penelitian ini dilaksanakan mulai Pebruari-Juli 2008.

3.2BAHAN DAN PERALATAN a. Bahan

Bahan-bahan yang digunakan untuk pembuatan kertas eceng gondok adalah :

1. Tangkai eceng gondok kering.

2. Air bersih.

3. Kaustik soda (NaOH).

b. Peralatan

Peralatan yang digunakan dalam penelitian adalah :

1. Drum kapasitas 20 liter sebagai wadah memasak eceng gondok.

2. Ember plastik tempat penampungan pulp eceng gondok.

3. Blender sebagai alat untuk menghaluskan pulp.

4. Gunting untuk memotong kertas.

5. Neraca analitik untuk menimbang kertas.

6. Mistar untuk mengukur luas kertas.

7. Mikrometer Sekrup untuk mengukur ketebalan kertas.

8. Tearing Strength Test untuk alat uji sobek kertas.

9. Tensile Strength Test untuk alat uji tarik kertas.

10.Spektrometer Serapan Atom untuk alat uji kandungan logam.

11.Scanning Elektron Microscope (SEM) untuk alat foto mikrostruktur

3.3 DIAGRAM ALIR

3.3.1 Diagram alir proses pembuatan pulp eceng gondok

Eceng Gondok

Dikeringkan

Ditimbang

Larutan NaOH 2,5% Dimasak

Dicuci

Kaporit Bleaching

Dicetak

Dikeringkan

Pulp Eceng Gondok Kering

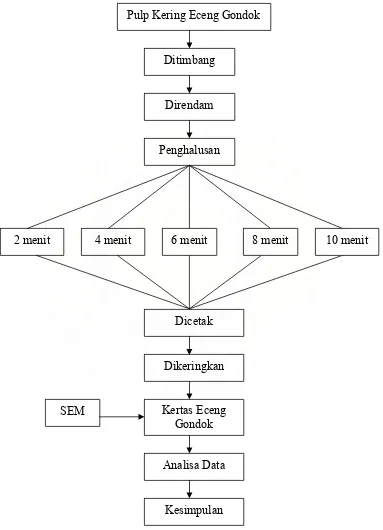

3.3.2 Diagram Alir Proses Pembuatan Kertas Eceng Gondok

Pulp Kering Eceng Gondok

Ditimbang

Direndam

Penghalusan

2 menit 4 menit 6 menit 8 menit 10 menit

Dicetak

Dikeringkan

Kertas Eceng Gondok SEM

Analisa Data

Kesimpulan

3.4 PROSEDUR PENELITIAN 3.4.1 Penyediaan Bahan Baku

Umumnya tumbuh-tumbuhan non wood yang dapat digunakan sebagai bahan

baku pulp adalah tumbuhan monokotil. Bagian monokotil yang penting untuk pulp

adalah berkas-berkas fibrovaskuler (bundle fibrovasculer) yang terutama terdiri dari

serat-serat dan sel-sel pembuluh yang berdinding tipis.

Bahan baku penelitian ini adalah tumbuhan eceng gondok dengan nama

latinnya adalah Eichoornia Crassipes. Bahan baku eceng gondok diambil dari

pinggiran Danau Toba, rawa di Martubung Belawan, rawa di daerah Simalingkar

Medan. Bagian tumbuhan yang diambil adalah bagian tangkainya saja, dengan

asumsi di bagian batang terdapat lebih tinggi seratnya. Bagian pangkal dan daun

sebenarnya dapat juga digunakan, akan tetapi dapat menimbulkan sedikit kesulitan

dalam proses penghalusan, dan daun lebih sulit dibelender.

Tangkai eceng gondok dipilih yang panjangnya 60-80 cm, karena

mengandung serat lebih kuat dan menagandung berat jenis yang lebih tinggi. Bagian

tangkai eceng gondok ini dirajang dan dibersihkan dari kotoran-kotoran yang

menempel pada batang kemudian dikeringkan dengan menggunakan sinar matahari

sampai mencapai kering udara. Proses ini dimaksudkan agar pada saat pemasakan,

NaOH dapat diserap dengan baik oleh eceng gondok. Di samping itu, proses

pengeringan ini diperlukan untuk mengurangi volume dari eceng gondok yang sangat

3.4.2 Proses pulping Eceng Gondok

Drum dengan kapasitas 20 liter diisi air sebanyak 15 liter, ke dalamnya

dilarutkan 375 gram NaOH (soda emping) . Untuk pulp non wood larutan NaOH

diberi hanya sekitar 2,5% karena dianggap cukup untuk memisahkan lignin dari serat.

Kemudian 1,5 kg tangkai eceng gondok kering dimasukkan ke dalam drum yang

sudah berisi larutan soda. Proses pulping/pemasakan dilakukan pada suhu air

mendidih selama 1,5 jam, dan selama mendididih larutan tidak akan melimpah dari

dalam drum. Setelah 1,5 jam ini berakhir, akan didapat eceng gondok dalam bentuk

bubur yang menyatu dengan air.

Selama pemasakan berlangsung, drum dalam kondisi tertutup, diusahakan

temperatur dalam pemasakan dalam kondisi stabil. Proses pemasakan sudah selesai

apabila eceng gondok sudah jadi bubur, batang eceng gondok kalau ditarik akan

putus. Untuk menghilangkan NaOH dilakukan pencucian sampai bersih, agar tidak

meninggalkan bau dari larutan pemasaknya. Agar tidak menimbulkan pencemaran,

sisa larutan pemasak dapat digunakan kembali dalam proses pemasakan selanjutnya.

3.4.3 Pencetakan Lembaran Pulp

Pulp yang sudah menjadi bubur dicetak pada cetakan yang sudah tersedia

dengan ukuran 15 cm x 30 cm kemudian dikeringkan dengan sinar matahari. Hal ini

dilakukan untuk mengetahui rendemen kertas eceng gondok. Kemudian pulp kering

Proses pencetakan lembaran pulp dimulai dengan melakukan pengenceran

pulp eceng gondok setelah direndam lebih dahulu. Penghalusan dilakukan dengan

kecepatan yang paling rendah, dan dalam waktu yang singkat yaitu antara 2 sampai

10 menit. Hal ini dilakukan untuk mencegah putusnya/pendeknya fibre/serat eceng

gondok penyusun kertas tersebut yang berarti mengurangi kualitas kertas (gampang

sobek) atau perlunya penambahan lem/perekat lebih banyak. Pewarnaan dapat

dilakukan sebelum proses pengenceran dan diupayakan dikondisikan beberapa jam

agar warna yang diberikan dapat diserap dengan baik oleh pulp. Karena alat yang

digunakan adalah manual, maka ketebalan kertas yang dihasilkan sangat variatif antar

kertas maupun dalam satu lembaran kertas. Perlu keterampilan dan pengalaman agar

pada proses pencetakan dapat menghasilkan ketebalan kertas yang relatif seragam.

3.4.4 Pengeringan Kertas

Dengan menggunakan screen, kertas dicetak pada kasa plastik dengan ukuran

15 cm x 30 cm yang ditempatkan pada bidang yang kaku. Proses pengeringan

dilakukan dengan memanfaatkan sinar matahari. Dalam keadaan matahari terik,

selama 1 jam kertas sudah dalam keadaan kering. Apabila kondisi mendung, dapat

juga dilakukan pengeringan dalam ruangan dengan jalan diangin-anginkan, walaupun

kelihatannya kualitas kertas di bawah sinar matahari lebih bagus. Untuk skala yang

lebih besar perlu dipikirkan untuk membuat alat pengering misalnya dengan membuat

ruang pengering dari plat/kaca atau dengan mengkombinasikan dengan tungku

3.5 RANCANGAN PENELITIAN

Rancangan dalam penelitian ini adalah :

1. Pulp yang dikeringkan dan berbentuk lembaran dipotong dan ditimbang

sebanyak sampel yang akan diuji dengan massa sama 1,50 gram dengan

rancangan gramatur 33 gr/m2,kemudian dilakukan pengujian fisik dan

kimia berupa : tebal rata-rata (mm), kekuatan tarik (N/m2), kekuatan

sobek (mN) ,analisa permukaan pulp eceng gondok dan kadar kandungan

logam.

2. Untuk sampel dari 3 lokasi yang berbeda dengan waktu penghalusan 2

menit dilakukan pengukuran tebal (mm), kekuatan tarik (N/m2), kekuatan

sobek (mN) dan analisa permukaan kertas eceng gondok.

3. Untuk sampel dari 3 lokasi yang berbeda dengan waktu penghalusan 4

menit akan dilakuakan pengujian tebal (mm), kekuatan tarik (N/m2),

kekuatan sobek (mN).

4. Untuk sampel dari 3 lokasi yang berbeda dengan waktu penghalusan 6

menit dilakukan pengukuran tebal (mm), pengujian kekuatan tarik (N/m2)

dan kekuatan sobek (mN).

5. Untuk sampel dari 3 lokasi yang berbeda dengan waktu penghalusan 8

menit dilakukan pengukuran tebal (mm), pegujian kekuatan tarik (N/m2)

6. Untuk sampel dari 3 lokasi yang berbeda dengan waktu penghalusan 10

menit dilakukan pengukuran tebal (mm), pengujian kekuatan tarik

(N/m2), kekuatan sobek (mN) dan analisa permukaan kertas eceng gondok.

7. Untuk analisa morfologi permukaan kertas dilakukan pengujian dengan

menggunakan alat SEM pada kertas dengan waktu pnghalusan 2 menit

dan 10 menit. Hal ini dilakukan untuk melihat ada tidaknya perubahan

srtruktur serat pembentuk kertas.

3.6 PENGUJIAN SAMPEL PENELITIAN

Dalam penelitian ini sifat-sifat fisis dan kimia kertas yang akan diuji adalah:

3.6.1 Tebal kertas

Tebal kertas adalah jarak tegak lurus antara kedua permukaan kertas, diukur

pada kondisi standar (SNI 14 – 4977 – 1999). Peralatan yang digunakan dalam

pengukuran tebal kertas adalah sebagai berikut:

1. Mikrometer terdiri dari kaki penekan dan landasan berbentuk lingkaran dan luas

permukaan kontak 10 ± 0,2 cm2. Kaki penekan dapat digerakkan secara tegak

lurus terhadap landasan dengan tekanan tetap 20 ± 0,5 kPa.

2. Alat penunjuk nilai tebal dengan ketelitian sampai dengan 0,01 mm.

3. Alat pemotong contoh.

Untuk menjamin ketelitian hasil uji yang diperoleh maka contoh lebih dahulu

disimpan dalam ruangan sesuai dengan SNI 14 – 0402 – 1989, kondisi ruang

pengujian untuk lembaran pulp, kertas dan karton selama 24 jam.

Prosedur pengukuran tebal kertas adalah sebagai berikut:

1. Pastikan alat penunjuk nilai tebal pada posisi nol.

2. Tempatkan contoh uji dengan luas 100 cm2 (10 cm x 10 cm) secara horizontal di

antara kaki penekan dan landasan. Pengukuran dilakukan pada daerah minimal 10

mm dari tepi contoh uji.

3. Turunkan kaki penekan perlahan-lahan (2-3 meter/detik) sampai menyentuh

permukaan contoh uji.

4. Baca dan catat nilai tebal contoh uji pada skala mikrometer.

5. Naikkan kaki penekan dan lakukan pengukuran tebal untuk contoh uji yang sama

pada daerah pengukuran lainnya.

3.6.2 Gramatur atau berat dasar kertas

Gramatur adalah massa lembaran kertas dalam gram dibagi dengan satuan

luasnya dalam meter persegi, diukur pada kondisi standar.

a. Cara pengambilan Sampel

1. Sampel dipersiapkan sesuai dengan SNI 14 – 1764 – 1990 mengenai cara

2. Untuk menjamin ketelitian hasil uji yang diperoleh maka contoh disimpan

dahulu dalam ruangan sesuai dengan SNI – 14 – 0402 – 1989, kondisi ruang

pengujian untuk lembaran pulp, kertas dan karton selama 24 jam.

b. Peralatan

1. Neraca analitik dengan kepekaan 0,25 %.

2. Plat logam berbentuk persegi panjang atau bujur sangkar dengan ukuran

tertentu.

3. Pisau atau gunting.

Gambar 3.3 Neraca Analitik

c. Prosedur

1. Potong sampel dengan ukuran 10 cm x 10 cm

2. Mengukur luas potongan sample.

3. Menimbang massa potongan sampel.

3.6.3 Densitas atau rapat massa kertas ( SNI 14 – 0702 – 1989)

Rapat massa atau densitas adalah besaran yang menyatakan perbandingan

antara massa kertas dibagi dengan volume kertas, diukur pada kondisi standar.

Peralatan yang dipergunakan dalam menentukan rapat massa kertas adalah sebagai

berikut :

1. Neraca analitik dengan kepekaan 0,25 %.

2. Pisau atau gunting.

3. Mikrometer.

Prosedur percobaan untuk menghitung rapat massa kertas campuran adalah

sebagai berikut :

1. Potong sampel dengan ukuran 10 cm x 10 cm.

2. Catat luas, dan tebal kertas yang akan ditimbang (volume kertas).

3. Timbang dan catat hasilnya.

4. Ulangi pengujian sampel sampai beberapa kali.

Perhitungan rapat massa atau density kertas dapat dihitung dengan

menggunakan persamaan berikut:

Rapat massa = (

( )

3) m Kertas Volumegr Kertas Massa

3.6.4 Ketahanan Tarik Kertas (SNI 14 – 0437 – 1998)

Peralatan yang dipergunakan dalam mengukur kekuatan tarik kertas (tensile

strength) adalah sebagai berikut:

a. Dua buah alat penjepit untuk ujung-ujung kertasnya.

b. Bandulan kertas.

c. Skala pembaca untuk ketahan tarik.

d. Motor untuk mengayunkan bandul dengan kecepatan ayun tetap.

Gambar 3.4 Tensile Strength Test

Prosedur alat distel sedemikian rupa sehingga posisi diam, jarak antara kedua

klem 180 mm, hindarkan sentuhan pada jalur yang ada di antara kedua penjepit.

bawah. Keraskan pada penjepit kedua ujung jalur dan dijaga agar jalur tersebut

dipasang merata dan melintir. Longgarkan pengatur untuk menentukan daya

renggang. Jalankan motor untuk mengayunkan bandul, ayunan akan berhenti pada

saat jalur kertas putus. Catat penunjukan skala ketahanan tarik dan daya regang.

3.6.5 Ketahan Sobek Kertas ( SNI 14 – 0436 - 1989)

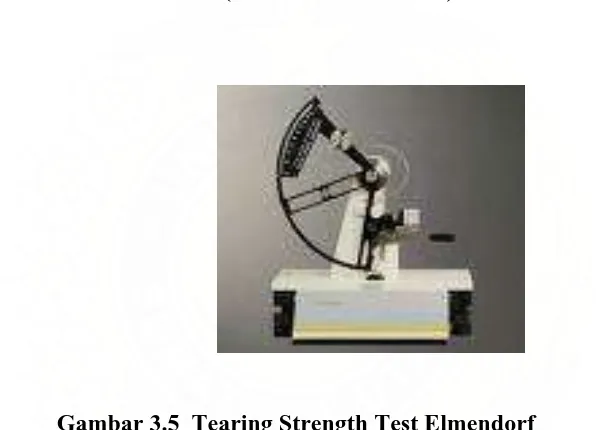

Gambar 3.5 Tearing Strength Test Elmendorf

Pengujian awal perlu dilakukan guna mengetahui berapa lembar contoh uji

yang harus dipasang, agar penunjukan skala mendekati angka 40. Banyak lembaran

uji dalam satu kali penyobekan adalah 4 lembar.

Prosedur yang dipergunakan dalam mengukur ketahanan sobek kertas

campuran adalah sebagai berikut:

1. Siapkan sektor bandulan pada kedudukan awal dan jarum penunjuk

2. Pasang beberapa alat penjepit dengan posisi vertikal searah lebar

contoh uji.

3. Lakukan penyobekan awal dengan mempergunakan pisau yang

tersedia pada alat tersebut, hingga jarak yang tersisa 43,0 mm.

4. Tekan alat penahan bandulan sedemikian rupa sehingga bandulan

mengayun bebas.

5. Tahan bandul setelah sobekan menyeluruh dan kembalikan pada

kedudukan awal pada kedudukan jarum penunjuk.

6. Hasil pengujian dicatat sesuai dengan angka pada skala yang

ditunjukkan oleh jarum penunjuk. Dari hasil ini dapat diperkirakan

contoh uji yang dipasang pada pengujian sebenarnya. Apabila satu

lembaran sudah dapat menghasilkan angka ketahanan sobek lebih dari

60, bandulan perlu dipasang beban.

3.6.6 Scanning Electron Microscope (SEM)

Analisa stuktur mikro dari suatu bahan dapat dilakukan dengan menggunakan

SEM. Prosedur preperasi sampel dan pemotretannya adalah sebagai berikut:

1. Sampel yang akan dianalisa dengan SEM harus dipoles dengan diamond

paste mulai dari ukuran yang paling kasar hingga 0,25 m, dimana

2. Pembersihan permukaannya dari lemak dan pengotor lainnya dengan

menggunakan ultrasonic cleaner selama 2 menit dan menggunakan

bahan alkohol.

3. Pelapisan permukaan sampel dengan bahan emas dan selanjutnya difoto

bagian-bagian yang diinginkan dengan pembesaran tertentu.

Gambar 3.6 Scanning Electron Microscope (SEM)

3.6.7 Analisa Spektrofometri Serapan Atom (AAS)

Analisa logam dilakukan baik untuk secara kualitatif maupun secara

kuantitatif. Sistem kualitatif dilakukan jika hanya ingin mengetahui jenis logam yang

secara detail berapa ppm logam tersebut. Destruksi merupakan suatu cara perlakuan

pemecahan suatu senyawa menjadi unsur-unsurnya sehingga dapat dianalisa, dengan

kata lain perombakan bentuk organik dari logam menjadi bentuk logam-logam

anorganik.

Gambar 3.7. Spektrofotometri Serapan Atom (SSA)

Prosedur yang dipergunakan dalam menganalisa kandungan logam dalam

kertas campuran adalah sampel direparasi dengan cara :

a. Memotong sampel samapai kecil-kecil

b. Menimbang ~ 2 gram

c. Mengabukan sampel dalam tanur (furnace) pada suhu 550oC

d. Mendinginkan sampel dan kemudian menambahkan beberapa tetes air

e. Menambahkan 5 ml asam sulfat nitrat (HNO3) pekat PA (Pro Analysis).

f. Menguapkan di atas penangas api (water bad) selama 2 jam.

g. Mengeringkan sampel dan membakar di furnise sampai suhu 550oC.

h. Kemudian sampel didinginkan dan menambahkan 2 ml HNO3 pekat PA

dan menambahkan air suling panas.

i. Memasukkan larutan dalam labu ukur 100 ml kemudian mendinginkan.

BAB IV

HASIL DAN PEMBAHASAN

Panjang ataupun pendeknya serat sangat mempengaruhi kekuatan kertas dan

pembentukan formasi serat pada kertas. Dimensi yang sesuai dalam lembaran kertas

akan memberikan formasi serat yang baik, yaitu ditandai dengan bila diterawang,

maka pada formasi kertas kelihatan tidak berawan. Sehingga akan memberikan

pengaruh yang sangat baik terhadap kekuatan retak (bursthing strength), sesuai

dengan karakter sifat-sifat fisik kertas. Dari percobaan-percobaan yang telah

dilaksanakan dapat diketahui, bahwa serat eceng gondok mempunyai pembentukan

formasi serat yang baik, yaitu ditandai dengan tidak terjadinya penyusutan dimensi

kertas di atas cetakan, yaitu tetap melekat pada cetakan setelah kering.

Hasil penelitian tentang pembuatan kertas eceng gondok yang telah

dilaksanakan dapat dilihat berikut ini:

4.1 RENDEMEN KERTAS

Untuk basis 1,5 kg eceng gondok kering yang diambil dari rawa Martubung,

dilakukan pemasakan dengan menggunakan larutan NaOH 2,5%. Setelah dilakukan

pengeringan diperoleh pulp kering eceng gondok sebesar 337,5 gram atau 0,3375kg.

Rendemen pemasakan pulp eceng gondok diperoleh 22,5%. Dengan perlakuan yang

eceng gondok yang berasal dari rawa Simalingkar diperoleh rendemen 21,5 %.

Perbedaan besar rendemen dari 3 lokasi yang berbeda diakibatkan oleh kesalahan dan

kekurang hati-hatian saat melakukan penghalusan yang tidak merata dan penyaringan

serta pencetakan dan dipengaruhi banyaknya kandungan logam. Rendemen ini

tergolong rendah kalau dibandingkan pulp yang berasal dari kayu yang bisa mencapai

80 – 90 %.

4.2KETEBALAN KERTAS

Sampel yang diukur adalah ukuran luas 10 x 10 cm dan dipilih kertas yang

terbaik. Pengukuran dilakukan sebanyak 4 kali untuk memperoleh hasil yang lebih

akurat. Pengukuran dilakukan pada jarak 10 mm dari tepi kertas dengan tempat yang

Hasil pengukuran tebal rata-rata kertas eceng gondok dapat dilihat tabel berikut :

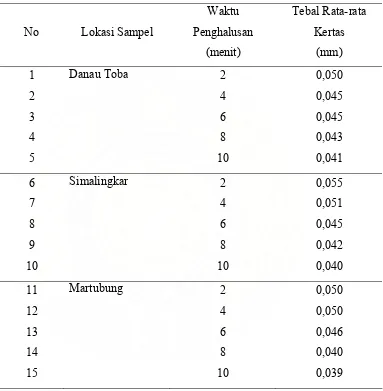

Tabel 4.1 Hasil Pengukuran Tebal Kertas Serat Eceng Gondok

No Lokasi Sampel

Simalingkar 2

4

Tabel 4.1 menunjukkan tebal kertas rata-rata terbesar adalah kertas yang

berasal dari rawa Simalingkar sebesar 0,055 mm dengan waktu penghalusan 2 menit.

Tebal kertas rata-rata terkecil adalah sebesar 0,40 mm yang besarnya sama untuk tiga

Hasil perhitungan uji tebal kertas dapat dibuat hubungan antara waktu

penghalusan serat eceng gondok versus tebal kertas rata-rata seperti yang ditunjukkan

pada grafik berikut ini:

Gambar 4.1 Grafik antara waktu penghalusan serat eceng gondok dengan tebal kertas rata-rata

Serat semakin halus dengan bertambahnya waktu penghalusan mengakibatkan

ketebalan kertas berkurang. Gambar 4.1 menunjukkan grafik waktu penghalusan yang

bertambah, ketebalan kertas cenderung berkurang dan kejadian yang sama terjadi

pada sampel dari lokasi berbeda . Pada penghalusan awal , serat masih utuh dan

kasar , ada ikatan serat yang belum terpisahkan. Bertambahnya waktu penghalusan,

volume serat berubah dengan berkurangnya diameter serat yang mengakibatkan

kertas semakin padat. Serat yang sangat halus dimungkinkan lolos saat penyaringan

sehingga volume kertas berkurang.

4.3 GRAMATUR KERTAS

Luas sampel kertas yang diukur adalah 10 x 10 cm dan dilakukan

penimbangan sebanyak 3 kali. Gramatur kertas dapat dilihat Tabel 4.2 berikut ini:

Tabel 4.2. Hasil perhitungan Gramatur kertas Eceng Gondok

No Lokasi Sampel

Besar gramatur rata-rata terbesar adalah 32,0 gr/m2 untuk waktu penghalusan

10 menit dengan lokasi Martubung, dan gramatur rata-rata terkecil adalah 23 gr/m2 ,

lebih rendah dari gramatur yang dirancang sebelum pulp jadi kertas yang besarnya

33,3%. Ada beberapa faktor yang mempengaruhi diantaranya kandungan air saat

masih lembaran pulp kering lebih besar dibandingkan saat setelah menjadi lembaran

kertas, dan juga karena pencetakan dilakukan dengan cara manual sangat

dimungkinkan kekurang terampilan yang berakibat serat tidak tersebar merata

keseluruh kertas.

Dari hasil perhitungan uji gramatur untuk kertas eceng gondok dengan 3

lokasi yang berbeda dapat dibuat hubungan antara waktu penghalusan serat eceng

gondok versus gramatur rata-rata seperti yang ditunjukkan pada grafik berikut ini:

Gambar 4.2 Grafik antara waktu penghalusan pulp eceng gondok dengan gramatur rata-rata

Waktu penghalusan serat eceng gondok terhadap gramatur rata-rata kertas

berbanding lurus, dengan bertambahnya waktu yang diperlukan untuk proses

penghalusan serat diperoleh gramatur semakin meningkat, yang berhubungan dengan

ketebalan kertas. Adanya penyimpangan pada waktu penghalusan 6 menit itu

diakibatkan sebaran serat tidak merata. Penghalusan serat untuk waktu 10 menit

terjadi peningkatan gramatur, penghalusan dengan waktu ini serat mengalami

4.4 RAPAT MASSA KERTAS

Densitas rata-rata kertas eceng gondok dapat dilihat Tabel 4.3 berikut ini:

Tabel 4.3 Hasil Perhitungan Densitas Kertas Eceng Gondok

53

Dari Tabel 4.3 diperoleh bahwa pada waktu penghalusan 10 menit serat eceng

gondok memiliki rapat massa rata-rata yang paling besar sedangkan pada waktu

penghalusan 2 menit diperoleh rapat massa rata-rata paling kecil. Dengan waktu

penghalusan semakin besar akan menghasilkan rapat massa rata-rata kertas cenderung

bertambah. Dan perubahan ini berlaku hampir sama pada eceng gondok yang

sumbernya berbeda lokasi.

Hasil perhitungan densitas rata-rata untuk kertas eceng gondok dapat

ditunjukkan pada grafik berikut ini:

densitas

Gambar 4.3 Grafik antara waktu penghalusan pulp dengan densitas rata-rata

Terjadinya penyimpangan pada waktu 8 menit tidak berbeda dengan kejadian

pada penyimpangan yang terjadi pada gramatur. Rapat massa adalah hasil bagi massa

dengan volume kertas yang ditentukan oleh tebal kertas atau dapat dikatakan densitas

4.5 UJI TARIK KERTAS

Hasil pengukuran uji tarik rata-rata kertas eceng gondok dapat dilihat pada

Tabel 4.4 di bawah ini.

Tabel 4.4 Hasil Pengukuran Kekuatan Tarik Kertas Eceng Gondok

Dari hasil pengujian kuat tarik dapat dilihat kuat tarik rata-rata terbesar adalah

pada waktu penghalusan 6 menit. Ini berarti pada kondisi inilah kertas eceng gondok

Dari data tabel di atas dapat dibuat hubungan antara waktu penghalusan dengan kuat

tarik rata-rata ketas eceng gondok dapat dilihat seperti grafik berikut ini :

kua

Gambar 4.4 Grafik hubungan waktu penghalusan pulp dengan kuat tarik kertas rata-rata

Gambar 4.4 menunjukkan grafik pada waktu penghalusan 6 menit terjadi

penyimpangan peningkatan kuat tarik. Ketidak normalan ini terjadi karena ikatan

adhesi dan jalinan antara satu serat dengan serat lainnya sangat baik. Setelah waktu

penghalusan 8 dan 10 menit ikatan serat berkurang karena terjadi perubahan struktur

serat, serat menipis dan fibrin pengikat antara sisi serat mengalami kerusakan.

Walaupun terjadi peningkatan homogenitas serat pada kertas tetapi tidak berarti

4.6 UJI SOBEK KERTAS

Pengukuran kuat sobek kertas eceng gondok dapat dilihat Tabel 4.5 berikut: