PENGARUH KONSENTRASI LARUTAN ETANOL,

TEMPERATUR DAN WAKTU PEMASAKAN PADA

PEMBUATAN PULP ECENG GONDOK MELALUI PROSES

ORGANOSOLV

Pamilia Coniwanti, Santi Novalina, Indah Kurnia Putri

Jurusan Teknik Kimia Facultas Tekink Universitas Sriwijaya

Abstrak

Aneka ragam jenis flora di Indonesia banyak yang memberikan keuntungan apabila dimanfaatkan. Tapi ada juga yang menimbulkan masalah bagi lingkungan. Salah satu contoh adalah eceng gondok. Karena perkembangannya sangat cepat dan penyebarannya semakin luas, tumbuhan ini berubah menjadi masalah di daerah perairan tawar. Salah satu upaya yang cukup prospektif untuk menanggulangi gulma eceng gondok di kawasan perairan adalah dengan memanfaatkan tanaman eceng gondok untuk kerajinan. Eceng gondok juga dapat dimanfaatkan sebagai bahan baku kertas karena mengandung serat/selulosa. Proses yang digunakan adalah proses organosolv pulping, yaitu proses pemisahan serat dengan menggunakan bahan kimia organik seperti misalnya Methanol, Etanol, Aseton, Asam Asetat, dan lain-lain

.

Adapun variabel yang diteliti adalah konsentrasi larutan etanol, temperatur pemasakan, dan waktu pemasakan yang optimum. Hasil Penelitian menunjukkan bahwa persentase rendemen pulp terbaik adalah sebesar 56,39%, pada konsentrasi Etanol 5%, temperatur pemasakan 70oC, dan waktu pemasakan 1 jam, dengan kandungan selulosa dan lignin berturut-turut adalah sebesar 54,67% dan 5,12%.Kata kunci : Organosolv Pulping, Eceng Gondok, Etanol

Abstract

Kinds of floraes in Indonesian which advantages for us. But there are problem which appear in our Environment. One of them is Eceng Gondok. It growth very fast and become wider. That’s why it be problem in waters.A prospective achievement to solve this problem to use Eceng Gondok as handicraft which have economic value. Eceng Gondok also can be used as raw material for pulping because it contains selulosa. Pulping process which used organosolv pulping process, itis separation fibre process use organic chemical, such us methanol, ethanol, aceton, acetic acid, etc. There are some variables which is used. There are ethanol solvent, temperatur of heat, optimum timing process. Result of the research indicate the best rendement pulp percentage is 56,39%, concentration of ethanol solvent at 5% , temperature of heat in 700C and timing proces in an hour, continuously with cellulose and lignin in 54,67% and 5,12%.

Key word : Organosolv Pulping, Eceng Gondok, Ethanol

I. PENDAHULUAN

Aneka ragam jenis flora di Indonesia banyak yang memberikan keuntungan apabila dimanfaatkan, tetapi ada juga yang menimbulkan masalah bagi lingkungan. Salah satu contoh adalah jenis tumbuhan air eceng gondok (Eichornia crassipes) yang banyak tumbuh di daerah perairan tawar.

Tumbuhan ini sebenarnya merupakan tanaman hias di kolam-kolam karena warna bunganya yang indah, dikarenakan perkembangannya sangat cepat dan

penyebarannya semakin luas, sehingga tumbuhan ini menjadi masalah di daerah perairan tawar.

Salah satu upaya yang cukup prospektif untuk menanggulangi gulma eceng gondok di kawasan perairan adalah dengan memanfaatkan tanaman eceng gondok untuk kerajinan kertas. Eceng gondok dapat dimanfaatkan sebagai bahan baku kertas karena mengandung serat/selulosa [http://www.dephut.go.id].

pemasakan pada pembuatan pulp eceng gondok melalui proses organosolv terhadap rendemen pulp yang dihasilkan.

Tujuan dari penelitian ini adalah meneliti pengaruh konsentrasi etanol terhadap rendemen pulp yang dihasilkan, meneliti pengaruh temperatur pemasakan terhadap rendemen pulp yang dihasilkan, dan meneliti pengaruh waktu pemasakan terhadap rendemen pulp yang dihasilkan.

Sedangkan manfaat yang diperoleh dari penelitian ini adalah mendapatkan informasi data rendemen pulp yang dihasilkan berdasarkan variasi konsentrasi larutan pemasak, waktu pemasakan, dan temperatur pemasakan. Sehingga dapat menjadi sumbangan pemikiran dan pengetahuan yang bermanfaat tentang pembuatan pulp dari daun nenas dengan menggunakan larutan pemasak organik yang relatif murah dan ramah lingkungan.

Dalam penelitian ini, bahan utama yang digunakan adalah batang eceng gondok yang berwana hijau. Larutan pemasak yang dipakai adalah larutan pemasak campuran Etanol-NaOH. Dimana digunakan waterbath sebagai media pemasaknya.

Variabel-variabel yang ingin diamati dalam penelitian ini adalah sebagai berikut : 1. Konsentrasi Etanol

5%, 10%, 15% dan 20% 2. Waktu pemasakan

0,5 jam, 1 jam dan 1,5 jam 3. Temperatur Pemasakan

70oC, 80oC, 90oC dan 100oC

II. FUNDAMENTAL

Eceng gondok (Eichornia crassipes) disebut juga Hyacinth air. Tumbuhan ini memiliki ciri khas yang terletak pada tangkai daun yang mempunyai gelembung (gondok). Eceng gondok secara botanis mempunyai sistematika sebagai berikut :

Divisio : Embryophytasi phonogama Sub Divisio : Spermathopyta Klas : Monocotyledoneae Ordo : Ferinosae

Famili : Pontederiaceae Genus : Eichhornia

Spesies : Eichhornia crassipes (Mart) Solm. (Sumber : http://id.wikipedia.org)

Eceng gondok adalah salah satu jenis tumbuhan air yang pertama kali ditemukan secara tidak sengaja oleh seorang ilmuwan bernama Karl Von Mortius pada tahun 1824 ketika sedang

melakukan ekspedisi di Sungai Amazon Brazilia. Karena kerapatan pertumbuhan eceng gondok yang tinggi, tumbuhan ini dianggap sebagai gulma yang dapat merusak lingkungan perairan.[http://frutituti.multiply.com]

Menurut sejarahnya, enceng gondok di Indonesia dibawa oleh seorang ahli botani dari Amerika ke Kebun Raya Bogor. Akibat pertumbuhan yang cepat (3% per hari), enceng gondok ini mampu menutupi seluruh permukaan suatu kolam. Enceng gondok tersebut lalu dibuang melalui sungai di sekitar Kebun Raya Bogor sehingga menyebar ke sungai-sungai, rawa-rawa, dan danau-danau di seluruh Indonesia.

Eceng gondok hidup mengapung di air dan kadang-kadang berakar dalam tanah. Tingginya sekitar 0,4 - 0,8 meter. Daunnya tunggal dan berbentuk oval. Ujung dan pangkalnya meruncing, pangkal tangkai daun menggelembung. Permukaan daunnya licin dan berwarna hijau. Bunganya termasuk bunga majemuk, berbentuk bulir, kelopaknya berbentuk tabung. Bijinya berbentuk bulat dan berwarna hitam. Buahnya kotak beruang tiga dan berwarna hijau. Akarnya merupakan akar serabut [http://id.wikipedia.org].

Eceng gondok berkembang biak dengan stolon (vegetatif) dan juga secara generatif. Perkembangbiakan secara vegetatif mempunyai peranan penting dalam pembentukan koloni. Perkembangbiakan tergantung dari kadar O2 yang terlarut dalam air.

Selain dikenal dengan nama Eceng gondok, ternyata di beberapa daerah di Indonesia, eceng gondok mempunyai nama lain seperti di daerah Palembang dikenal dengan nama Kelipuk, di Lampung dikenal dengan nama Ringgak, di Dayak dikenal dengan nama Ilung-ilung, di Manado dikenal dengan nama Tumpe [http://www.e-smratschool.com].

Komposisi kimia enceng gondok tergantung pada kandungan unsur hara tempatnya tumbuh, dan sifat daya serap tanaman tersebut. Menurut Rochyati 1983 dalam Yuniarti dkk (1988: 8) mengemukakan kandungan dari tangkai enceng gondok kering tanur.

Tabel 2.1. Kandungan Kimia Enceng Gondok Kering

Senyawa Kimia Persentase (%)

Selulosa 64,51 Pentosa 15,61 Lignin 7,69

Tujuan dari pembuatan pulp adalah memisahkan selulosa (serat-serat) dari bahan-bahan lainnya. Pulp serat pendek umumnya dihasilkan dari jenis rumput-rumputan dan sisa hasil pertanian, sedangkan pulp serat panjang dihasilkan dari tumbuhan kayu. Secara konvensional ada tiga proses pembuatan pulp, yaitu Proses Mekanis, Proses Kimia, dan Proses Semi Kimia.

Pembutan pulp secara mekanis pada prinsipnya ialah menguraikan serat yang ada di dalam bahan baku secara paksa dengan cara aksi mekanis, misalnya dengan cara menggerinda atau menggeros bahan baku hingga menjadi selulosa (serat-serat). Keuntungan dari proses ini adalah prosesnya sederhana, rendemen yang dihasilkan tinggi, biayanya murah. Sedangkan kerugiannya adalah sifat serat yang dihasilkan pendek, tidak murni, tidak utuh, lemah, dan pulp yang dihasilkan sukar diputihkan.

Proses pembuatan pulp secara kimia dilakukan dengan menggunakan bahan kimia sebagai bahan utama untuk melarutkan bagian-bagian kayu yang tidak diinginkan. Selulosa dipisahkan dari bahan baku dengan jalan merebus atau memasak bahan baku tersebut dengan bahan kimia pada suhu tertentu. Proses ini menghasilkan pulp dengan rendemen yang rendah. Serat pulp yang dihasilkan adalah utuh, panjang, kuat, dan stabil. Ada beberapa macam proses pembutan pulp secara kimia, yaitu Proses Soda, Proses Sulfit, Proses Sulfat (Kraft), dan Proses Organosolv Pulping.

Pada Proses Soda digunakan larutan Soda Kaustik (NaOH) encer sebagai “cooking liquor” atau larutan pemasak. Pulp yang dihasilkan pada proses ini berwarna cokelat dan dapat diputihkan.

Pada Proses Sulfit larutan pemasak yang digunakan adalah larutan Natrium Bisulfit (NaHSO3) dan Asam Sulfit (H2SO3). Serat pulp yang dihasilkan pada proses ini keadaannya sangat halus sehingga pulp tersebut dapat dipakai untuk membuat kertas dengan mutu yang tinggi.

Proses ini menggunakan larutan Natrium Sulfida (Na2S) dan Natrium Hidroksida (NaOH) sebagai larutan pemasak. Serat yang diperoleh keadaannya amat kuat tetapi warnanya kurang baik dan sukar untuk diputihkan. Oleh sebab itu pulp jenis ini dipakai untuk membuat kertas kantong, seperti kantong semen.

Proses Organosolv Pulping adalah proses pemisahan serat dengan menggunakan bahan kimia organik seperti misalnya Methanol, Etanol, Aseton, Asam Asetat, dan lain-lain. Proses ini

telah terbukti memberikan dampak yang baik bagi lingkungan. Dengan menggunakan proses ini diharapkan permasalahan lingkungan yang dihadapi oleh industri pulp dan kertas dapat diatasi. Hal ini disebabkan karena Proses Organosolv memiliki beberapa keuntungan di antaranya yaitu, rendemen pulp yang dihasilkan tinggi, daur ulang lindi hitam dapat dilakukan dengan mudah dan tidak menggunakan unsur sulfur, sehingga lebih aman terhadap lingkungan, dan dapat menghasilkan by-product (hasil samping) berupa lignin dan hemiselulosa dengan tingkat kemurnian yang tinggi.

Proses pembuatan pulp semi kimia pada prinsipnya adalah kombinasi dari cara mekanis dan kimia. Umumnya cara ini dilakukan dengan merendam bahan baku dengan bahan kimia, kemudian mengolahnya secara mekanis, yaitu memisahkan serat-serat hingga menjadi pulp. Warna pulp yang dihasilkan lebih pucat.

Ada dua macam proses pembuatan pulp secara semi kimia, yaitu Proses Sulfit Netral dan Proses Soda Dingin.

Proses Sulfit Netral pada dasarnya ditandai dengan tahapan penggilingan secara mekanik. Proses Semi Kimia yang paling penting adalah proses Natural Sulfite Semi Chemical (NSSC), yang telah digunakan secara luas di Amerika Serikat sejak 1926. Dalam 20 tahun terakhir proses NSSC juga telah digunakan di Eropa dan dibanyak negara lain di seluruh dunia (Cronert 1966; Marney 1980). Proses ini memanfaatkan cairan pemasak Sodium Sulfit dengan penambahan Sodium Karbonat untuk menetralkan asam-asam organik yang dilepaskan dari kayu selama pemasakan.

Proses ini digunakan untuk kayu keras yang berkerapatan tinggi. Proses ini dilakukan dengan konsentrasi NaOH rendah, yaitu 0,25-2,5% dan dengan waktu antara 15 dan 120 menit, kemudian dilakukan tahap penggilingan pada serpih-serpih.

Beberapa faktor yang mempengaruhi mutu pulp yaitu kadar selulosa dan kadar lignin.

Selulosa merupakan bahan penyusun utama dari jaringan serat dan dinding sel pada tumbuh-tumbuhan. Secara normal selulosa berbentuk kristal. Kristal-kristal selulosa tersebut saling bergandengan melalui sejenis gula (bukan glukosa) membentuk rantai panjang yang dinamakan misela. Misela dari selulosa sangat tahan terhadap pengaruh kimia ataupun enzim.

polimer yang berikatan dengan selulosa dan hemiselulosa pada jaringan tanaman. Lignin secara umum tidak ditemui dalam bentuk sederhana di antara polisakarida-polisakarida dinding sel tanaman, tetapi selalu tergabung atau berikatan dengan polisakarida tersebut. Lignin merupakan senyawa polimer aromatik komplek yang terbentuk melalui polimerisasi tiga dimensi dari sinamil alkohol yang merupakan turunan dari fenilpropana (Fengel, D. and Wegener, G., 1995). Lignin berbentuk non-kristal, mempunyai daya absorpsi yang kuat dan di alam bersifat thermoplastic, sangat stabil, sulit dipisahkan dan mempunyai bentuk yang bermacam-macam sehingga struktur lignin pada tanaman bermacam-macam.

Lignin pada tanaman dapat dibagi menjadi 3 tipe: 1. Lignin dari kayu lunak (Gymnospermae). 2. Lignin dari kayu keras (Angiospermae

dycotyle).

3. Lignin dari rumput-rumputan, bambu, dan palmae (Angiospermae monocotyle).

Kadar kandungan lignin pada tumbuhan sangat bervariasi. Pada spesies kayu kandungan lignin berkisar antara 20-40%. Apabila dipanaskan dengan Ca-bisulfit dalam NaOH dengan suatu tekanan tinggi, maka lignin ini akan larut dan tertinggal hanya selulosanya saja.

Lignin menyebabkan pulp berwarna gelap. Pada proses pembuatan pulp, kadar lignin harus rendah. Apabila kadar lignin pada tanaman tinggi, maka zat pemutih yang ditambahkan pada proses bleaching akan cukup banyak. Pulp akan mempunyai sifat fisik yang baik apabila mengandung sedikit lignin. Hal ini dikarenakan lignin bersifat menolak air dan kaku, sehingga menyulitkan dalam proses penggilingan. Kadar lignin pulp pada bahan baku kayu 20-35%, sedangkan pada bahan baku non kayu kadarnya lebih kecil lagi.

Lignin merupakan zat organik polimer yang banyak dan penting dalam dunia tumbuhan selain selulosa. Adanya lignin dalam sel tumbuhan, dapat menyebabkan tumbuhan kokoh berdiri.

Hemiselulosa memiliki sifat kimia penting yang berhubungan dengan pengolahan biomassa, antara lain adalah sedikit larut dalam air, larut dalam alkali, larut dan terhidrolisis oleh asam. Dibanding dengan selulosa, hidrolisis asam terhadap hemiselulosa lebih mudah terjadi. Larutan basa dingin dapat melarutkan hemiselulosa, larutan yang biasanya dipakai ialah larutan KOH 24% atau NaOH 17,5%.

Ada beberapa variabel yang berpengaruh pada proses pembuatan pulp, yaitu konsentrasi larutan pemasak, temperatur pemasakan, waktu pemasakan. Semakin tinggi konsentrasi larutan pemasak, akan semakin banyak selulosa yang larut dalam alkali (Shere B. Noris, 1959). Menurut Casei, J.P. 1961, larutan NaOH dapat berpengaruh dalam pemisahan dan penguraian serat selulosa dan non selulosa Temperatur yang tinggi dapat menyebabkan terjadinya pemecahan makro molekul yang semakin banyak, sehingga produk yang larut dalam alkalipun akan semakin banyak. Semakin lama waktu pemasakan, maka kandungan lignin di dalam pulp tinggi, karena lignin yang tadinya sudah terpisah dari raw pulp dengan bantuan soda caustic akan kembali larut dan menyatu dengan raw pulp dan sulit untuk memisahkannya lagi (Shere B. Noris, 1959). Waktu pemasakan yang lama dapat menyebabkan terjadinya degradasi selulosa semakin besar sehingga rendemennya rendah.

III. METODOLOGI PENELITIAN 3.1 Bahan-Bahan Yang Digunakan

a) Bahan-bahan untuk pembuatan pulp adalah :

1) Batang eceng gondok yang berwarna hijau

2) Etanol dengan konsentrasi 5%, 10%, 15%, 20%

3) NaOH dengan konsentrasi 1% 4) Aquadest

b) Bahan-bahan untuk analisa pulp adalah : 1) Asam Sulfat 98%

2) NaOH 17,5% 3) Asam Asetat 72% 4) HCl 10%

3.2 Peralatan Yang Digunakan

a) Peralatan untuk pembuatan pulp adalah : 1) Erlenmeyer

2) Waterbath

3) Oven

4) Kertas Saring

b) Peralatan untuk analisa pulp adalah : 1) Hot plate

2) Erlenmeyer 3) Kertas saring

Prosedurnya adalah sebagai berikut :

Eceng gondok dicuci dengan air sampai bersih, kemudian dipotong kecil-kecil dengan ukuran 2-3 cm. Bahan baku yang telah dipotong dijemur dibawah sinar matahari selama 6-7 hari. Eceng gondok siap digunakan.

Bahan baku sebanyak 12 gr dan larutan pemasak, dengan variasi 5%, 10%, 15% dan 20%

dimasukkan ke dalam erlenmeyer dengan perbandingan berat 1:50.

Erlenmeyer ditutup dengan alumunium foil kemudian dimasukkan ke dalam waterbath.

Waterbath dioperasikan pada variasi temperatur 70oC, 80oC, 90oC, 100oC dan variasi waktu pemasakan 0,5 ; 1 ; 1,5 jam.

Hasil pemasakan disaring untuk memisahkan larutan pemasak (black liquor) dari pulp. Padatan dicuci dengan aquadest sampai filtrat jernih.

Pulp dikeringkan dalam oven dengan suhu 1050C selama 6-8 jam, setelah kering masukkan sehingga terbentuk pulp kering dan siap untuk dilakukan analisa kadar selulosa dan ligninnya.

IV. HASIL DAN PEMBAHASAN

4.1. Hasil Penelitian

4.1.1. Hasil Analisa Bahan Baku

Berdasarkan analisa terhadap sampel dari bahan baku, berupa batang eceng gondok diperoleh data hasil sebagai berikut :

Tabel 4.1. Hasil Analisa Bahan Baku No Jenis Analisa Presentase (%)

1 Kadar Air 12,8933

2 Kadar Abu 1,9239

3 Kadar Silikat 0,6232

4 Kadar Selulosa 55,7522

5 Kadar Lignin 13,2177

4.1.2. Hasil Analisa Rendemen Pulp

Penelitian pembuatan pulp eceng gondok ini melalui proses Organosolv menggunakan larutan pemasak,yaitu larutan campuran Etanol-NaOH (proses alcell). Variabel yang diteliti adalah konsentrasi etanol (5%, 10%, 15%, 20%), temperatur (70oC, 80oC, 90oC, dan 100oC) dengan media pemanas waterbath, dan lama waktu pemasakan (0,5 jam, 1 jam, dan 1,5 jam). Rasio antara pelarut dan sampel adalah 50:1 (vol/berat) serta konsentrasi NaOH konstan yaitu 1%.

4.2. Pembahasan

4.2.1. Analisa Awal terhadap Bahan Baku

Dari Tabel 2.4 diperoleh kadar selulosa dari beberapa tanaman non kayu bahan baku pulp,

yang berkisar antara 35,4-63,9 % dan kadar lignin berkisar antara 9,7-24,46 %. Pada penelitian ini (Tabel 4.1), dari analisa bahan baku eceng gondok diperoleh kadar selulosa sebesar 55,75% dan kandungan lignin sebesar 13,21%. Dari data tersebut diketahui bahwa kadar selulosa dan lignin dari eceng gondok berada pada range nilai kadar selulosa dan lignin dari beberapa tanaman non kayu yang juga dikembangkan untuk bahan baku pembuatan pulp. Karena bahan baku berupa eceng gondok memiliki kadar selulosa yang tinggi dan kadar lignin yang rendah, maka eceng gondok layak untuk dijadikan sebagai bahan baku pembutan pulp.

4.2.2. Pengaruh Variasi Konsentrasi Etanol dan Waktu Pemasakan terhadap Rendemen Pulp

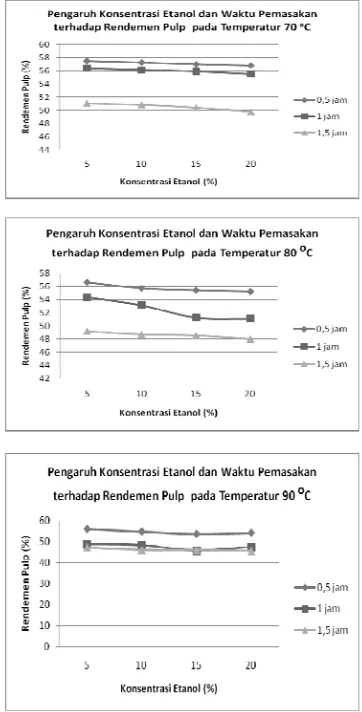

Gambar 4.1. Pengaruh Konsentrasi Etanol dan Waktu Pemasakan terhadap Rendemen Pulp

Dari Gambar 4.1 dapat dilihat bahwa semakin tinggi konsentrasi Etanol pada waktu pemasakan 0,5 jam maka rendemen pulp yang didapatkan akan semakin kecil. Begitu juga pada waktu pemasakan 1 jam dan 1,5 jam, semakin tinggi konsentrasi Etanol maka rendemen yang didapat akan semakin kecil. Hal ini disebabkan karena makin tinggi konsentrasi pelarut akan mengakibatkan makin banyaknya selulosa yang terlarut, sehingga didapatkan % rendemen yang rendah.

Rendemen Pulp yang diperoleh dari percobaan ini berkisar antara 43,12% - 57,49%. Nilai Rendemen yang terbesar diperoleh pada waktu pemasakan 0,5 jam dengan konsentrasi Etanol 5% sebesar 57,49%. Sedangkan nilai rendemen yang terkecil diperoleh pada waktu pemasakan 1,5 jam dengan konsentrasi Etanol 20% sebesar 43,12%.

4.2.3. Pengaruh Variasi Konsentrasi Etanol dan Waktu Pemasakan terhadap Kadar Selulosa

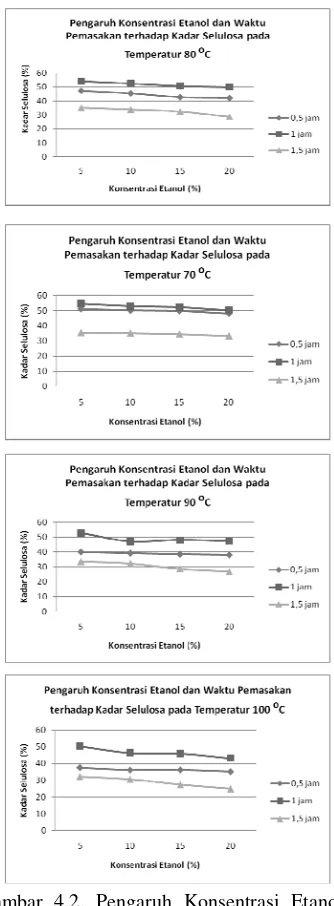

Pengaruh variasi konsentrasi Etanol dan waktu pemasakan terhadap kadar selulosa (%) dapat dilihat pada Gambar 4.2

Dari Gambar 4.2 dapat dilihat bahwa untuk waktu pemasakan 0,5 jam, semakin tinggi konsentrasi Etanol maka semakin kecil kadar selulosa yang didapatkan. Begitu juga untuk waktu pemasakan 1 jam dan 1,5 jam semakin tinggi konsentrasi Etanol maka semakin rendah kadar selulosa yang didapatkan. Akan tetapi, kadar selulosa pada waktu pemasakan 1 jam lebih besar dari kadar selulosa pada waktu pemasakan 0,5 jam.

Gambar 4.2. Pengaruh Konsentrasi Etanol dan Waktu Pemasakan terhadap Kadar Selulosa

Kadar Selulosa yang diperoleh dari penelitian ini yaitu antara 24,83% - 54,67%. Kadar Selulosa yang terkecil didapat pada waktu pemasakan 1,5 jam dengan konsentrasi Etanol 20% yaitu sebesar 24,83%. Sedangkan nilai terbesar diperoleh pada waktu pemasakan 1 jam dengan konsentrasi Etanol 5% yaitu sebesar 54,67%.

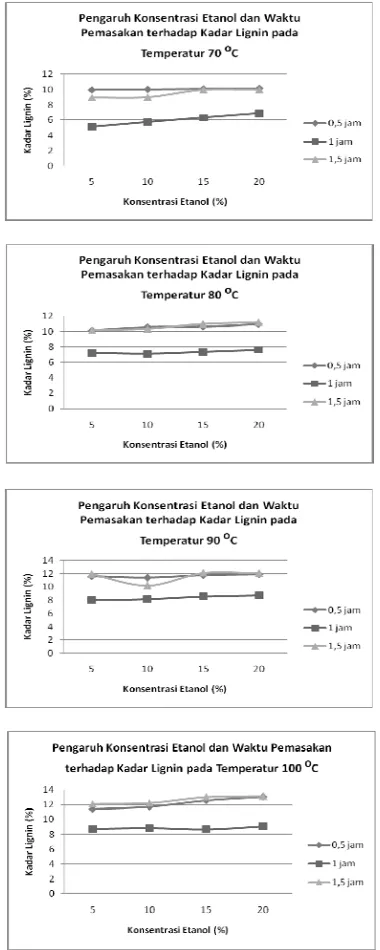

Pengaruh variasi konsentrasi Etanol dan waktu pemasakan terhadap Kadar Lignin dapat dilihat pada Grafik 4.3

Gambar 4.3. Pengaruh Konsentrasi Etanol dan Waktu Pemasakan terhadap Kadar Lignin

Dari Gambar 4.3 dapat dilihat bahwa semakin tinggi konsentrasi Etanol pada waktu pemasakan 0,5 jam maka kadar lignin yang didapatkan akan semakin besar. Begitu juga pada waktu pemasakan 1 jam dan 1,5 jam, semakin

tinggi konsentrasi Etanol maka kadar lignin yang didapat akan semakin besar.

Kadar Lignin yang diperoleh berkisar antara 5,12% - 13,17%. Kadar lignin yang terkecil diperolah pada waktu pemasakan 1 jam dengan konsentrasi Etanol 5%. Hal ini disebabkan kandungan lignin yang terdapat pada pulp belum cukup larut dalam waktu 0,5 jam. Kadar lignin terbesar diperoleh pada waktu pemasakan 1,5 jam dengan konsentrasi Etanol 20%.

4.2 Kondisi Terbaik Penelitian

Kondisi pemasakan yang baik pada range variabel penelitian ini adalah konsentrasi Etanol 5%, temperatur pemasakan 70oC, dan waktu pemasakan 1 jam, karena pada kondisi tersebut diperoleh kandungan selulosa dan lignin yang mendekati literatur. Kandungan selulosa yang diperoleh pada penelitian ini adalah 54,67%, kandungan lignin yang diperoleh sebesar 5,12% dan rendemen pulp yang dihasilkan yaitu 56,39%.

V. KESIMPULAN DAN SARAN

Dari penelitian yang telah dilakukan, dapat diambil beberapa kesimpulan:

1) Semakin tinggi konsentrasi Etanol yaitu sebesar 20%, maka rendemen pulp yang dihasilkan semakin rendah.

2) Semakin tinggi temperatur pemasakan yaitu sebesar 100oC, maka rendemen pulp yang dihasilkan semakin rendah.

3) Semakin lama waktu pemasakan yaitu 1,5 jam, maka rendemen pulp yang dihasilkan makin rendah.

4) Kondisi pemasakan yang terbaik pada penelitian ini adalah pada konsentrasi Etanol 5%, temperatur pemasakan 70oC, dan waktu pemasakan 1 jam dengan rendemen pulp sebesar 56,39%, kadar selulosa sebesar 54,67% dan kadar lignin sebesar 5,12%.

Beberapa saran yang dapat diberikan setelah melakukan penelitian ini adalah :

1) Sebaiknya konsentrasi pelarut lebih divariasikan lagi, untuk memperoleh informasi yang lebih akurat tentang range konsentrasi yang dapat mencapai keadaan optimum.

3) Sebaiknya digunakan campuran pelarut selain Etanol-NaOH sehingga dapat dilihat keuntungan dan kerugiannya.

4) Variabel temperatur dan lama waktu pemasakan sebaiknya dapat dilakukan dengan range yang lebih variatif lagi.

5) Sebaiknya perlu diadakan penelitian lebih lanjut mengenai pemanfaatan limbah pulp.

VI. DAFTAR PUSTAKA

Anggraini, Dian dan Yosei Oktora Basri. 2007. Pemanfaatan Daun Nenas Sebagai Bahan Baku Pembuatan Pulp dengan Menggunakan Larutan Pemasak Campuran Alkali-Ethanol (NaOH-C2H5OH). Universitas Sriwijaya:

Inderalaya.

Pahlevi, Okta Reza dan Aprizal Agustinus. 2008. Pengaruh Variabel Waktu Dan Konsentrasi Larutan Aseton Dan NaOH Pada Pembuatan Bahan Baku Pulp Dari Alang-Alang. Universitas Sriwijaya: Inderalaya.

Yuniarti, Dewi Putrid an Liza Machdalia. 1988. Pemanfaatan Eceng Gondok Sebagai Bahan Baku untuk Pembuatan Karton. Universitas Sriwijaya: Inderalaya.

http://brades.multiply.com/journal/item1/Pembuat an_Briket_Arang_Dari_Enceng_Gondok_E ichornia_Crasipess_Solm_Dengan_Sagu_S ebagai_Pengikat_ (diakses tanggal 12 November 2008)

http://frutituti.multiply.com/reviews/item3 (diakses tanggal 10 Juli 2008)

http://id.wikipedia.org/wiki/Eceng_gondok (diakses tanggal 10 Juli 2008)

http://www.dephut.go.id/files/Gunawan.pdf (diakses tanggal 10 Juli 2008)

http://www.esmartschool.com/PNU005/PNU0050 010.asp.asp_files (diakses tanggal 10 Juli 2008)