PENGARUH MODIFIKASI KIMIA TERHADAP

SIFAT-SIFAT KOMPOSIT POLIETILENA DENSITAS

RENDAH (LDPE) TERISI TEMPURUNG KELAPA

TESIS

Oleh

TENGKU FAISAL ZULKIFLI HAMID

067022012/TK

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

PENGARUH MODIFIKASI KIMIA TERHADAP

SIFAT-SIFAT KOMPOSIT POLIETILENA DENSITAS

RENDAH (LDPE) TERISI TEMPURUNG KELAPA

TESIS

Untuk Memperoleh Gelar Magister Teknik Dalam Program Studi Teknik Kimia

Pada Sekolah Pascasarjana Universitas Sumatera Utara

Oleh

TENGKU FAISAL ZULKIFLI HAMID

067022012/TK

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

Telah diuji pada Tanggal 11 Juli 2008

PANITIA PENGUJI TESIS

Ketua : Dr. Ir. Salmah, M.Sc

Anggota : 1. Dr. Halimatuddahliana, ST, M.Sc 2. Prof. Dr. Ir. Setiaty Pandia

3. Dr. Supri, S.Si, M.Si

ABSTRAK

Penelitian ini bertujuan untuk mengetahui pengaruh penambahan kandungan tempurung kelapa (TK) dengan matriks polietilena densitas rendah (LDPE) dan pengaruh modifikasi kimia tempurung kelapa dengan asam asetat dan asam akrilik terhadap sifat-sifat mekanik, morfologi dan sifat termal komposit LDPE/TK. Komposit LDPE/TK dibuat dengan menambahkan partikel TK dengan kandungan yang berbeda telah mengalami asetilasi atau esterifikasi dengan ukuran 44 m ke dalam matriks LDPE. Komposit LDPE/TK disediakan di dalam pencampur Z-Blade pada temperatur 180 oC selama 25 menit dan putaran 50 rpm. Pengaruh penambahan kandungan TK menunjukkan kekuatan tarik dan modulus Young tertinggi didapat pada kandungan TK 60 % yaitu 12,2 MPa dan 260 MPa, tetapi sifat perpanjangan saat putus dari komposit LDPE/TK turun menjadi 9 %. Hasil analisis termal gravimetri (TGA) menunjukkan pada kandungan TK 60 %, kestabilan termal komposit LDPE/TK relatif meningkat pada 600oC, dimana berat komposit LDPE/TK yang hilang mencapai 99,057 %. Hasil analisis kalori diferensial (DSC) menunjukkan kandungan TK tidak berpengaruh secara signifikan terhadap temperatur peleburan (Tl) komposit

LDPE/TK. Pada kandungan TK 60 %, entalpi peleburan komposit ( Hfkom) turun menjadi

57,64 J/g, derajat kristalinitas komposit (Xkom) turun menjadi 20,22 % dan derajat kristalinitas

LDPE (XLDPE) meningkat menjadi 32,35 %. Pengaruh asetilasi menunjukkan nilai kekuatan

tarik, modulus Young, dan perpanjangan saat putus tertinggi didapat pada kandungan TK 60 % yaitu 13,02 MPa, 265 MPa dan 15 %. Pada kandungan pengisi yang sama (60 % TK), asetilasi pada partikel TK relatif meningkatkan kestabilan termal komposit LDPE/TK dimana pada 600 oC berat komposit LDPE/TK yang hilang mencapai 94,143 %. Hasil analisis kalori diferensial (DSC) menunjukkan bahwa asetilasi tidak berpengaruh secara signifikan terhadap Tl komposit LDPE/TK. Pada kandungan TK 60 %, Hfkom meningkat menjadi 68,88 J/g, Xkom

meningkat menjadi 24,16 % dan XLDPE meningkat 38,66 %. Pengaruh esterifikasi

menunjukkan nilai kekuatan tarik, modulus Young, dan perpanjangan saat putus tertinggi didapat pada kandungan TK 60 % yaitu 12,59 MPa, 297 MPa dan 19 %. Pada kandungan pengisi yang sama (60 % TK), esterifikasi partikel TK menunjukkan bahwa pada kandungan 60 % TK, kestabilan termal komposit LDPE/TK relatif meningkat pada 600 oC, dimana berat komposit LDPE/TK yang hilang mencapai 97,571 %. Hasil analisis kalori diferensial (DSC) menunjukkan bahwa esterifikasi tidak berpengaruh secara signifikan terhadap Tl komposit

LDPE/TK. Pada kandungan TK 60 %, Hfkom meningkat menjadi 68,42 J/g, Xkom meningkat

menjadi 24,01 % dan XLDPE meningkat menjadi 38,42 %. Analisis permukaan patahan uji

tarik menggunakan mikroskop elektron payaran (SEM) menunjukkan bahwa pada kandungan pengisi yang sama, modifikasi kimia pada partikel tempurung kelapa menghasilkan interaksi yang lebih baik dengan matriks LDPE. Hal ini ditunjukkan dengan semakin homogennya penyebaran partikel TK di dalam matriks LDPE. Analisis spektroskopi infra merah (FTIR) menunjukkan adanya peningkatan interaksi di antara pengisi dan matriks, dimana modifikasi kimia menghasilkan gugus-gugus fungsi.

ABSTRACT

This research is aimed to investigate the effect of coconut shell (CS) content with low density polyethylene (LDPE) matrix and the effect of CS modification with acetic acid or acrylic acid on mechanical properties, morphology and thermal properties of LDPE/CS composites. LDPE/CS composites were made by the addition of CS particle with different content at size 44 m which was acetylated or esterified with LDPE matrix in Z-blade mixer at 180 oC and 50 rpm for 25 minutes. The effect of CS content show that the highest of tensile strength and Young’s modulus obtained at content of 60 % CS that is 12,2 MPa dan 260 MPa, but the elongation at break of LDPE/CS composites decrease until 9 %. The result of Thermogravimetry analysis (TGA) at content of 60 % CS exhibited that thermal stability of LDPE/CS composites relatively increase at 600 oC, where the weight loss of LDPE/CS composites reaching 99,057 %. The result of Differential Scanning Calorimetry (DSC) showed that CS content had not significant affect to the melting temperature (Tm) of LDPE/CS composites. For the content of 60 % CS, the composites fusion enthalpy ( Hfcom) decrease to 57,64 J/g, degree crystallinity of composites (Xcom) decrease to 20,22 % and degree crystallinity of LDPE (XLDPE) increase to 32,35 %. The effect of acetylation exhibited that the highest of tensile strength, Young’s modulus and elongation at break obtained at content of 60 % CS were 13,02 MPa, 265 MPa and 15 %. At the similar filler content (60 % of CS), the acetylated CS particles relatively increase the thermal stability of LDPE/CS composites where at 600 oC the weight loss of LDPE/CS composites reaching 94,143 %. The result of Differential Scanning Calorimetry (DSC) showed that acetylation had not significant affect to the Tm of LDPE/CS composites. For the 60 % CS content, the Hfcom increase to 68,88 J/g, Xcom increase to 24,16 % and XLDPE increase to 38,66 %. The effect of esterification exhibited that the highest of tensile strength, Young’s modulus and elongation at break obtained at content of 60 % CS were 12,59 MPa, 297 MPa and 19 %. At the similar filler content (60 % of CS), the acetylated CS particles relatively increase the thermal stability of LDPE/CS composites where at 600 oC the weight loss of LDPE/CS composites reaching 97,571 %. The result of Differential Scanning Calorimetry (DSC) showed that esterification had not significant affect to the Tm of LDPE/CS composites. For the content of 60 % CS, Hfcom increase to 68,42 J/g, Xcom increase to 24,01 % and XLDPE increase to 38,42 %. At similar content, Scanning Electron Microscopy (SEM) of tensile fractured surface indicates that CS particles with chemical modification resulting a better interaction with LDPE matrix. It shown by the dispersion homogeneity of CS particles in LDPE matrix. The FTIR spectrum analysis exhibited increases the interaction between filler and matrix, whereas the chemical modification resulting new functional group.

KATA PENGANTAR

Syukur Alhamdulillah Penulis panjatkan kehadirat Allah SWT yang telah

memberikan rahmat dan karunianya sehingga Penulis telah dapat menyelesaikan

penulisan Tesis dengan judul “PENGARUH MODIFIKASI KIMIA TERHADAP

SIFAT-SIFAT KOMPOSIT POLIETILENA DENSITAS RENDAH (LDPE) TERISI TEMPURUNG KELAPA ”. Penulisan tesis ini merupakan salah satu syarat yang harus dipenuhi dalam menyelesaikan studi di Sekolah Pascasarjana

Universitas Sumatera Utara Program Sudi Magister Teknik Kimia.

Terima kasih yang mendalam dan tulus Penulis sampaikan secara khusus

kepada Ibu DR. Ir. Salmah, MSc, selaku Ketua Komisi Pembimbing yang telah banyak membantu, memberikan bimbingan dan pengarahan dengan tulus dan ikhlas

selama proses penelitian hingga penulisan tesis ini. Terima kasih juga Penulis

sampaikan kepada Ibu Dr. Halimatuddahliana, ST, MSc, selaku anggota komisi pembimbing yang banyak memberikan bimbingan dan saran dalam penulisan tesis

ini.

Selanjutnya Penulis mengucapkan terima kasih yang tak terhingga kepada :

1. Bapak Prof. Dr. Chairuddin P. Lubis, DTM & H, Sp.A (K), selaku Rektor

Universitas Sumatera Utara atas kesempatan dan fasilitas yang diberikan kepada

Penulis untuk mengikuti dan menyelesaikan pendidikan pada Sekolah

2. Ibu Prof. Dr. Ir. T. Chairun Nisa B., M.Sc., selaku Direktur sekolah Pascasarjana

Universitas Sumatera Utara.

3. Ibu Prof. Dr. Ir. Setiaty Pandia, selaku Ketua Program Studi Magister Teknik

Kimia

4. Para staf pengajar Sekolah Pascasarjana Magister Teknik Kimia USU.

5. Pusat Pengajian dan Teknik Bahan Universiti Malaysia Perlis (UniMAP) Jejawi,

Perlis. Malaysia..

Secara khusus Penulis menghaturkan sembah dan sujud serta ucapan terima

kasih yang tidak terhingga kepada Ayahanda Tengku Zulkifli Hamid, SH (Alm) dan

Ibunda Azizah, SH yang dengan penuh keikhlasan telah mendidik dan membesarkan Penulis. Teristimewa untuk Istriku tercinta Mutia Ayu Reizna, ST dan anak-anakku

Tengku Faireiz Athaillah Hamid dan Tengku Farrel Althaffah Hamid yang dengan sabar dan setia selalu memberikan dukungan dan semangat selama Penulis

menjalani pendidikan di SPs USU. Kepada kakak, abang dan Adikku, Tengku

Marwiati Oktaviani Hamid, SE, SH, Tengku Boumedine Hamid Zulkifli, SP, Tengku Kaddhafi Almunir, SP dan Drg. Idi Amin Hamid, terima kasih atas perhatian dan semangatnya.

Terima kasih juga kepada DR. Supri, DR. Ir. Suryadiansyah, dan Ismail di UniMap, Perlis, Malaysia yang telah banyak membantu selama Penulis melakukan

riset. Untuk teman-teman Program Studi Magister Teknik Kimia Universitas

Penulis menyadari sepenuhnya bahwa Tesis ini masih jauh dari

kesempurnaan. Karena itu, dengan hasrat menghasilkan yang terbaik, Penulis

mengharapkan saran-saran yang membangun serta kritik yang sehat demi

bermanfaatnyaTesis ini.

Medan, Juli 2008

Penulis,

RIWAYAT HIDUP

Nama : TENGKU FAISAL ZULKIFLI HAMID

Tempat / Tanggal Lahir : Medan / 08 Juni 1975

Alamat : Jln. Palembang No. 54 Binjai

Pekerjaan : Staff Pengajar Fakultas Teknik, Universitas Medan

Area, Medan

Pendidikan : SD Negeri No. 020265 Binjai, 1987

SMP Negeri 1 Binjai, 1990

SMA Negeri 1 Binjai, 1993

Sarjana Teknik Kimia, Universitas Syiah Kuala, Banda Aceh, 1999

Magister Teknik Kimia, Universitas Sumatera Utara, Medan, 2008

Orang Tua : TENGKU ZULKIFLI HAMID, SH (alm)

AZIZAH, SH

Istri : MUTIA AYU REIZNA, ST

Anak : TENGKU FAIREIZ ATHAILLAH HAMID

DAFTAR ISI

Halaman

ABSTRAK………... i

ABSTRACT………. ii

KATA PENGANTAR………...………... iii

RIWAYAT HIDUP……….. vi

DAFTAR ISI………...…………... vii

DAFTAR TABEL………... x

DAFTAR GAMBAR………... xi

DAFTAR LAMPIRAN……… xiv

BAB I PENDAHULUAN……….. 1

1.1 Latar Belakang……… 1

1.2 Permasalahan...……….………. 4

1.3 Tujuan Penelitian.……….………... 5

1.4 Manfaat Penelitian ………..………….………... 5

1.5 Ruang Lingkup Penelitian... 5

1.5.1 Bahan baku yang digunakan……….. BAB II TINJAUAN PUSTAKA………. 7

2.1 Komposit ……….………... 7

2.1.1 Fasa Matriks Komposit... 9

2.1.2 Fasa Penguat Dalam Komposit... 10

2.1.3 Antara Muka Pengisi- Matriks... 11

2.2 Polimer Polietilena ………..………... 15

2.3 Tempurung Kelapa………. 19

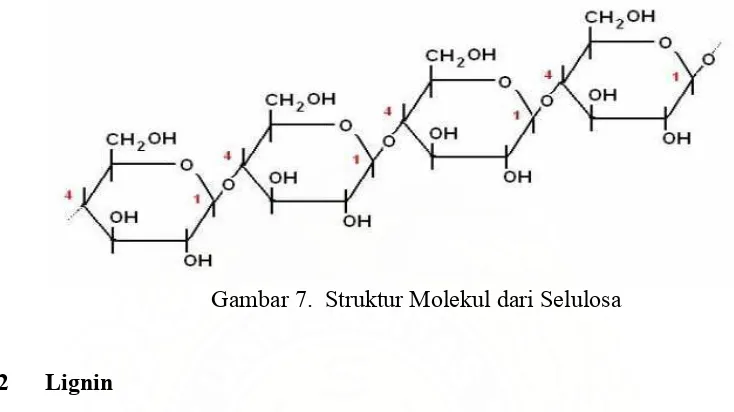

2.3.1 Selulosa……….. 19

2.3.2 Lignin………. 20

2.4 Modifikasi Kimia………..………. 23

2.5 Sifat Mekanik Bahan Komposit... 26

2.6 Sifat Termal Bahan Komposit... 28

2.6.1 Analisis Kalori Diferensial (DSC)... 28

2.6.2 Analisis Termal Gravimetri (TGA)... 29

2.7 Morfologi Bahan Komposit... 29

BAB III METODOLOGI PENELITIAN...………. 31

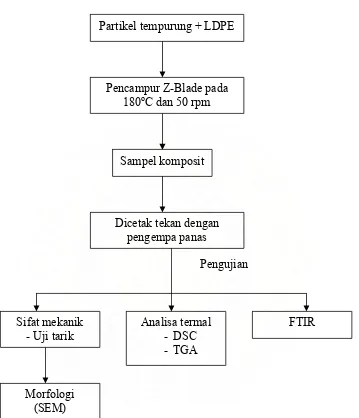

3.4.1 Pembentukan Komposit Tanpa Modifikasi Kimia... 34

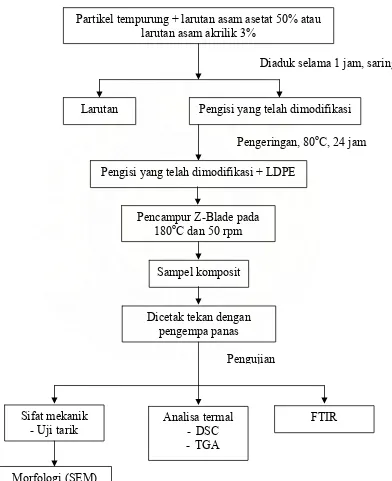

3.4.2 Pembentukan Komposit dengan Modifikasi Kimia... 36

3.5 Pengujian dan Karakterisasi Komposit... 38

3.5.1 Pengujian Sifat Mekanik Dengan Uji Kekuatan Tarik... 38

3.5.2 Analisis Permukaan dengan Mikroskopik Elektron Payaran SEM)... 39

3.5.3 Analisis Kalori Diferensial (DSC)... 39

3.5.4 Analisis Termal Gravimetri (TGA)……….. 40

3.5.5 Analisis Spektroskopi Infra Merah (FTIR)... 40

BAB IV HASIL DAN PEMBAHASAN……….. 41

4.1 Pengaruh Kandungan Pengisi Terhadap Komposit LDPE Terisi Tempurung Kelapa Tanpa Modifikasi Kimia... 41

4.1.1 Sifat Kekuatan Tarik... 41

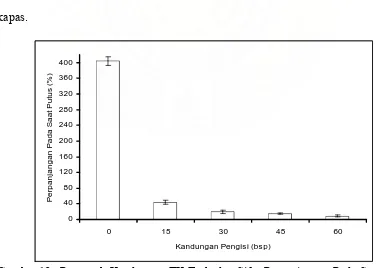

4.1.2 Sifat Perpanjangan Pada Saat Putus... 42

4.1.3 Sifat Modulus Young... 44

4.1.4Morfologi Permukaan Putus... 45

4.1.5 Analisis Termogravimetri (TGA)... 47

4.1.6 Analisis Kalorimetri Diferensial (DSC)... 49

4.2 Pengaruh Asetilasi Pada Pengisi Terhadap Komposit LDPE Terisi Tempurung Kelapa... 51

4.2.1 Sifat Kekuatan Tarik... 51

4.2.2 Sifat Perpanjangan Pada Saat Putus... 53

4.2.3 Sifat Modulus Young... 54

4.2.4 Morfologi Permukaan Putus... 55

4.2.5 Analisis Spektroskopi Infra Merah (FTIR) ... 57

4.2.6 Analisis Termogravimetri (TGA)... 59

4.2.7 Analisis Kalorimetri Diferensial (DSC)... 61

4.3 Pengaruh Esterifikasi Pada Pengisi Terhadap Komposit LDPE Terisi Tempurung Kelapa... 63

4.3.1 Sifat Kekuatan Tarik... 63

4.3.2 Sifat Perpanjangan Pada Saat Putus... 65

4.3.3 Sifat Modulus Young... 66

4.3.4 Morfologi Permukaan Putus... 67

4.3.5 Analisis Spektroskopi Infra Merah (FTIR) ... 69

4.3.7 Analisis Kalorimetri Diferensial (DSC)... 73

BAB V KESIMPULAN DAN SARAN... 76

5.1 Kesimpulan... 76

5.2 Saran... 78

DAFTAR TABEL

No Judul Halaman

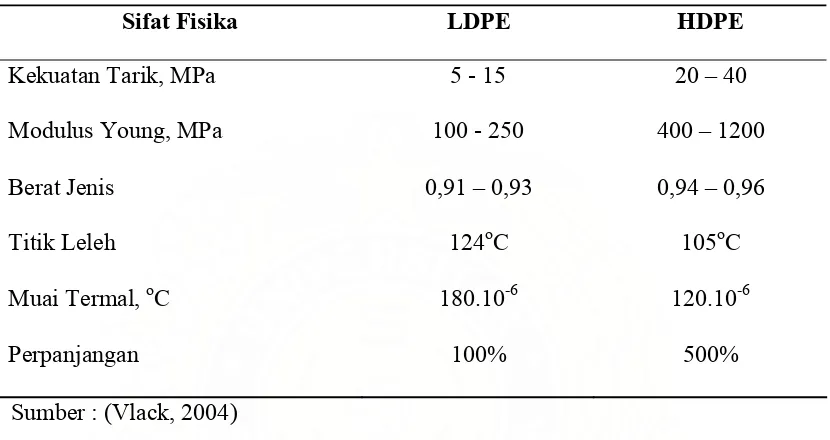

1 Sifat Fisika dan Mekanik Polietilena ……… 18

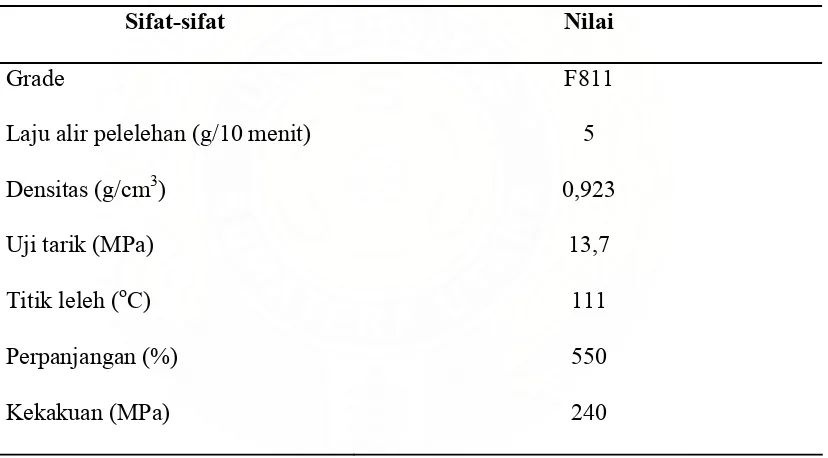

2 Sifat-sifat Fisika Polietilena Densitas Rendah (LDPE)... 32

3 Komposisi Kimia Tempurung Kelapa... 33

4 Komposisi Campuran Komposit LDPE/Tempurung

kelapa... 38

5 Persentase Berat Komposit LDPE/TK Tanpa Modifikasi

Kimia yang Hilang pada Berbagai Temperatur yang

Berbeda... 48

6 Parameter Termal DSC Pada Komposit LDPE/TK tanpa

Modifikasi Kimia………... 50

7 Perbandingan Persentase Berat Komposit LDPE/TK

yang Hilang pada Berbagai Temperatur yang Berbeda

Dengan dan Tanpa Asetilasi... 60

8 Perbandingan Parameter Termal DSC Pada Komposit

LDPE/TK Dengan Asetilasi dan Tanpa Asetilasi... 62

9 Perbandingan Persentase Berat Komposit LDPE/TK

yang Hilang pada Berbagai Temperatur yang Berbeda

Dengan dan Tanpa Esterifikasi... 73

10 Perbandingan Parameter Termal DSC Pada Komposit

DAFTAR GAMBAR

No Judul Halaman

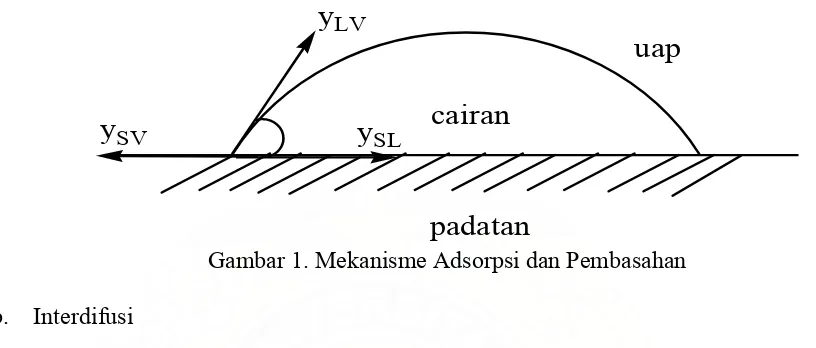

1 Mekanisme Adsorpsi dan Pembasahan …………...………. 13

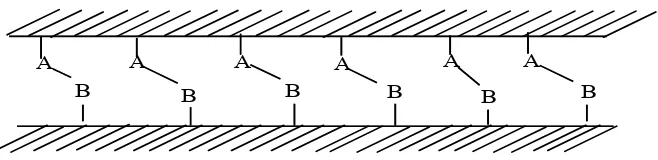

2 Mekanisme Interdifusi...………… 13

3 Mekanisme Daya Tarikan Elektrostatik ..………. 14

4 Mekanisme Pengikatan Kimia... 14

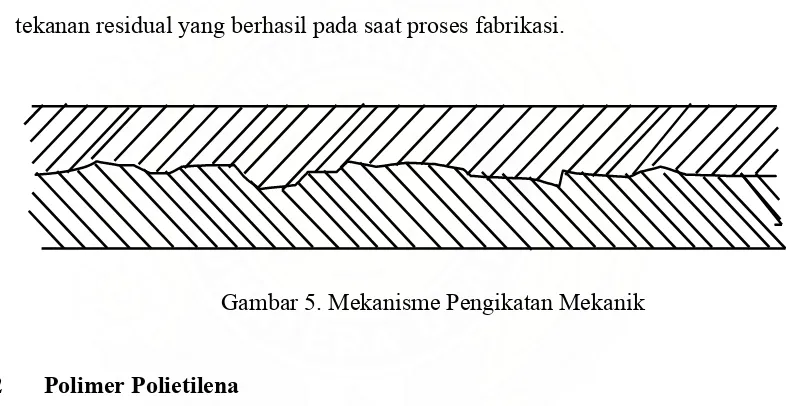

5 Mekanisme Pengikatan Mekanik... 15

6 Proses Polimerisasi Polietilena... 16

7 Struktur Molekul dari Selulosa... 20

8 Struktur molekul dari lignin... 20

9 Diagram Alir Pembuatan Komposit LDPE/TK Tanpa Modifikasi Kimia... 35

10 Diagram Alir Pembuatan Komposit LDPE/TK Dengan Modifikasi Kimia... 37

11 Grafik Pengaruh Kandungan TK Terhadap Kekuatan Tarik Tanpa Modifikasi Kimia... 42

12 Grafik Pengaruh Kandungan TK Terhadap Sifat Perpanjangan Pada Saat Putus Komposit Tanpa Modifikasi Kimia... 43

13 Grafik Pengaruh Kandungan TK Terhadap Modulus Young Komposit Tanpa Modifikasi Kimia……….. 44

14 (a) Morfologi Permukaan Putus Komposit LDPE Blanko dengan Pembesaran 500X………...……….. 45

14 (b) Morfologi Permukaan Putus Komposit LDPE/TK (30% TK) dengan Pembesaran 200X... 46

14 (c) Morfologi Permukaan Putus Komposit LDPE/TK (60% TK) dengan Pembesaran 200X………. 46

16 Pengaruh Kandungan TK Terhadap Sifat Kalorimetri

Diferensial Komposit LDPE/TK ... 49

17 Pengaruh Kandungan TK Terhadap Kekuatan Tarik Pada

Komposit LDPE/TK Tanpa Asetilasi Dan Dengan

Asetilasi... 52

18 Pengaruh Kandungan TK Terhadap Sifat Perpanjangan

Pada Saat Putus Komposit LDPE/TK Tanpa Asetilasi Dan

Dengan Asetilasi……….………..………… 53

19 Pengaruh Kandungan TK Terhadap Modulus Young Pada

Komposit LDPE/TK Tanpa Asetilasi Dan Dengan

Asetilasi……… 54

20 (a) Morfologi Permukaan Putus Komposit LDPE/TK dengan

Asetilasi (30% TK) dengan Pembesaran 200X………. 56

20 (b) Morfologi Permukaan Putus Komposit LDPE/TK dengan

Asetilasi (60% TK) dengan Pembesaran 200X………. 56

21 (a) Grafik FTIR Pada Pengisi Tempurung Kelapa Tanpa

Asetilasi... 58

21 (b) Grafik FTIR Pada Pengisi Tempurung Kelapa Dengan

Asetilasi……….……. 58

22 Reaksi Kimia Antara Tempurung Kelapa Dengan Asam

Asetat (Asetilasi)……...…… 59

23 Pengaruh Asetilasi TK Terhadap Sifat Termogravimetri

Komposit LDPE/TK... 59

24 Pengaruh Asetilasi TK Terhadap Sifat Kalorimetri

Diferensial Komposit LDPE/TK……….. 62

25 Pengaruh Kandungan TK Terhadap Kekuatan Tarik Pada

Komposit LDPE/TK Tanpa Esterifikasi Dan Dengan

Esterifikasi……… 64

26 Pengaruh Kandungan TK Terhadap Sifat Perpanjangan

Pada Saat Putus Komposit LDPE/TK Tanpa Asetilasi Dan

Dengan Esterifikasi ...……….……… 66

27 Pengaruh Kandungan TK Terhadap Modulus Young Pada

Komposit LDPE/TK Tanpa Asetilasi Dan Dengan

28 (a) Morfologi Permukaan Putus Komposit LDPE/TK dengan

Esterifikasi (30% TK) dengan Pembesaran 200X …...…... 68

28 (b) Morfologi Permukaan Putus Komposit LDPE/TK dengan

Esterifikasi (60% TK) dengan Pembesaran 200X …...…... 69

29 Grafik FTIR Pada Pengisi Tempurung Kelapa Dengan

Esterifikasi ..………... 70

30 Reaksi Kimia Antara Tempurung Kelapa Dengan Asam

Akrilik (Esterifikasi)………..………... 71

31 Pengaruh Esterifikasi TK Terhadap Sifat Termogravimetri

Komposit LDPE/TK... 72

32 Pengaruh Esterifikasi TK Terhadap Sifat Kalorimetri

DAFTAR LAMPIRAN

No Judul Halaman

1 Gambar Alat... ……… 86

2 Hasil Analisa Ukuran Partikel... 89

BAB I

PENDAHULUAN

1.1 Latar Belakang

Meningkatnya penggunaan serat-serat alami sebagai penguat terhadap

komposit polimer pada tahun-tahun terakhir ini sangat dipengaruhi oleh isu-isu

lingkungan, biaya produksi serta persaingan pasar yang tinggi. Hal ini meningkatkan

ketertarikan untuk melakukan penelitian dalam penggunaan limbah industri dan

agrikultur yang memiliki manfaat yang besar. Penyatuan beberapa jenis bahan pengisi

ke dalam matriks polimer dapat digunakan untuk menghasilkan komposit polimer

dengan sifat-sifat yang berbeda. Sekarang ini, penelitian menggunakan bahan pengisi

yang berasal dari produk-produk agrikultur atau limbah industri sebagai alternatif

bahan pengisi anorganik dalam karet dan plastik menjadi perhatian yang besar.

Dalam perkembangannya di tahun-tahun terakhir ini, penelitian di bidang

komposit lebih difokuskan pada komposit termoplastik yang diperkuat dengan

bahan-bahan yang mengandung selulosa dan lignoselulosa sebagai pengganti pengisi

anorganik seperti serbuk kayu, kelapa sawit, abu sekam padi, jut, sisal dan abu sekam

padi putih yang merupakan sisa dari hasil pertanian maupun industri. Kegunaan

berbagai pengisi ini menunjukkan peningkatan pada modulus Young dan kekerasan

pada komposit, dimana kekuatan tarik menjadi berkurang dengan pembebanan

Sanadi dkk, 1995, Siriwardena, dkk, 2002a; Siriwardena, dkk, 2002b). Selain murah,

bahan-bahan ini memberikan banyak kelebihan dari aspek lingkungan hidup dan

aspek teknik (Josep, dkk, 1996, Felix dan Gatenholm, 1991).

Komposit polimer semakin berkembang dewasa ini, bersaing dengan

komposit matriks logam maupun keramik. Berbagai pemrosesan komposit terus

dipacu, diarahkan ke sasaran produk yang bersifat seperti yang dikehendaki.

Komposit polimer komersil selama ini umumnya menggunakan bahan polimer

termoset. Suplai bahan baku yang terbatas mengakibatkan bahan ini relatif mahal

dibandingkan polimer termoplastik yang tersedia. Polimer termoplastik seperti

polietilena densitas rendah (LDPE) merupakan bahan komposit polimer komersil

yang relatif lebih murah dibandingkan polimer termoset yang tersedia. Menurut

Cowd (1991), LDPE merupakan poliolefin yang bersifat termoplastik, murah dan

dapat didaur ulang, tetapi pada proses pencampuran membutuhkan panas. Kelebihan

polimer LDPE sebagai matriks antara lain : mudah diproses, suhu pemrosesan yang

lebih rendah dibandingkan polimer lain serta lebih aplikatif dalam penggunaannya.

Penelitian yang dilakukan oleh Kalaprasad, dkk (2000) tentang komposit LDPE yang

diperkuat dengan serat sisal 6 mm dan bahan penyerasi toluena menemukan bahwa

konduktivitas termal komposit yang dihasilkan meningkat hingga mencapai

temperatur 350 K.

Tempurung kelapa merupakan salah satu bahan pengisi alamiah yang banyak

terdapat di negara-negara tropis seperti Indonesia, Malaysia, Thailand dan Srilangka.

potensial untuk digunakan sebagai pengisi komposit karena memiliki sifat-sifat

modulus dan kekuatan yang tinggi. Sifat-sifat pada tempurung kelapa ini dapat

menghasilkan komposit yang bermanfaat sebagai material bahan bangunan, tali

pengikat, jaring ikan, dan perabot rumah tangga.

Di Indonesia, tempurung kelapa dapat dikumpulkan dari berbagai sumber

antara lain lokasi pembuatan kopra, pasar-pasar tradisional, industri santan instan, dan

lain-lain. Tempurung kelapa merupakan salah satu sumber bahan pengisi alamiah

yang potensial dan mempunyai prospek ekonomis tinggi. Penggunaan bahan pengisi

alamiah berkembang seiring dengan perkembangan teknologi, faktor ekonomis,

isu-isu lingkungan. Suhara dan Sain (2007) telah meneliti komposit polietilena densitas

tinggi (HDPE) terisi jerami gandum. Dengan komposisi jerami gandum 65 % (mesh

60 ), sifat-sifat mekanik pada komposit tersebut telah meningkat. Penelitian lain yang

dilakukan oleh Colom dkk, (2003) menunjukkan bahwa penggunaan 40% serat kayu

aspen ukuran 60 mesh di dalam HDPE telah menghasilkan komposit dengan sifat

mekanik dan sifat penyerapan air yang meningkat.

Proses pencampuran polietilena densitas rendah dengan partikel tempurung

kelapa cenderung tidak berlangsung secara homogen karena sifat kedua bahan yang

mempunyai kepolaran berbeda. Untuk menghasilkan komposit dengan sifat-sifat

mekanik yang baik perlu diberikan/ditambahkan kemampuan hidrofobik kepada

partikel tempurung kelapa melalui suatu reaksi kimia. Hal ini telah diteliti oleh

menemukan bahwa komposit termoplastik yang diperkuat dengan pengisi alami akan

meningkatkan sifat-sifat mekanik dari komposit tersebut.

Salmah dkk, (2005a) telah meneliti bahwa penambahan bahan penggandeng

ataupun bahan penyerasi pada pembuatan komposit polipropilena (PP)-etilena

propilena diena terpolimer (EPDM) terisi sludge kertas meningkatkan ikatan yang

lemah antara bahan pengisi dengan resin termoplastik sehingga akan memperbaiki

kekuatan mekanik pada komposit yang dihasilkan. Modifikasi kimia dari serat alami

merupakan reaksi antara komponen-komponen dari serat alami dengan bahan kimia

dan hal ini berpotensi untuk memperbaiki sifat-sifat dari serat alami tersebut yang

pada umumnya terdiri dari selulosa, hemiselulosa dan lignin.

Berdasarkan uraian di atas, maka tempurung kelapa sebagai salah satu

buangan pertanian yang mengandung bahan lignoselulosa memiliki potensi untuk

digunakan sebagai bahan pengisi pada proses pembuatan komposit dengan matriks

polimer polietilena densitas rendah (LDPE).

1.2 Permasalahan

Masalah utama yang dihadapi di dalam pembuatan komposit polietilena

densitas rendah dan tempurung kelapa adalah pengisi yang bersifat hidrofilik dan

matriks polietilena densitas rendah yang bersifat hidrofobik yang melemahkan sifat

komposit. Pada penelitian ini untuk meningkatkan keserasian di antara pengisi dan

1.3 Tujuan Penelitian

Tujuan penelitian ini adalah untuk mengetahui :

a. Pengaruh kandungan tempurung kelapa (TK) dengan polietilena densitas

rendah (LDPE) terhadap sifat-sifat mekanik, morfologi dan sifat termal

komposit LDPE/TK.

b. Pengaruh modifikasi kimia tempurung kelapa dengan asam asetat dan

asam akrilik terhadap sifat-sifat mekanik, morfologi dan sifat termal

komposit LDPE/TK.

1.4 Manfaat Penelitian

Dari hasil penelitian ini diharapkan dapat memberikan manfaat antara lain:

a. Meningkatkan pemanfaatan tempurung kelapa sebagai bahan pengisi

dalam pembuatan komposit.

b. Meningkatkan nilai ekonomi tempurung kelapa.

1.5 Ruang Lingkup Penelitian

Adapun ruang lingkup dalam penelitian ini adalah :

1.5.1 Bahan baku yang digunakan

1. Polimer polietilena densitas rendah (LDPE) sebagai matriks

2. Partikel tempurung kelapa dengan ukuran 44 m

3. Asam asetat dan asam akrilik, bahan kimia modifikasi untuk pengisi

1.5.2 Variabel yang digunakan

1. Perbandingan berat LDPE dan partikel TK = 100 : 0; 100 : 15; 100 : 30;

100 : 45; 100 : 60 (bsp).

2. Modifikasi kimia partikel TK dengan menggunakan asam asetat 50% (1 :

20) w/v

3. Modifikasi kimia partikel TK dengan menggunakan asam akrilik 3%

dalam larutan etanol (pengisi diesterkan di dalam larutan akrilik-etanol).

1.5.3 Pengujian Komposit

1. Pengujian sifat mekanik (kekuatan tarik, perpanjangan pada saat putus dan

modulus Young)

2. Pengujian analisis permukaan dengan mikroskop elektron payaran(SEM)

3. Pengujian analisis kalori diferensial (DSC) dan analisis termal gravimetri

(TGA) untuk menentukan temperatur lebur (Tl), derajat kristalinitas

komposit (Xkom) dan LDPE (XLDPE) serta entalpi peleburan ( Hfkom).

BAB II

TINJAUAN PUSTAKA

2.1 Komposit

Bahan komposit adalah suatu sistem bahan yang tersusun melalui

pencampuran atau penggabungan dua atau lebih makrokonstituen yang berbeda

dalam bentuk dan atau komposisi dan tidak larut satu sama lain. Komposit Polimer

adalah campuran suatu polimer dengan bahan tambahan baik organik ataupun

anorganik yang memiliki bentuk tertentu seperti : serat, partikel, bola dan lembaran

(Xanthos, 2005).

Penyusun komposit secara umum adalah logam, bahan organik, dan

anorganik. Bentuk bahan utama yang digunakan dalam pembentukan bahan komposit

adalah serat, partikel, lamina, layer, flakes. Matriks merupakan body constituent yang

bertanggungjawab dalam pembentukan akhir komposit. Serat, partikel, lamina, dan

flake merupakan konstituen pembentuk (structural constituents), bertanggungjawab

dalam pembentukan struktur internal komposit.

Menurut Premasingan (2000) komposit dapat dikelompokkan sebagai berikut :

1. Komposit jenis serat yang mengandung serat-serat pendek dengan diameter

kecil yang disokong oleh matriks yang berfungsi untuk menguatkan komposit,

2. Komposit jenis lamina yaitu komposit yang mengandung bahan pelapis yang

diikat bersama antara satu sama lain dengan menggunakan pengikat,

contohnya papan komposit yang dibuat dari papan venir dan perekat urea

formaldehid atau phenol formaldehid.

3. Komposit jenis partikel yaitu partikel tersebar dan diikat bersama oleh matriks

polimer.

Umumnya komposisi matriks jauh lebih banyak dari rangka (Hariadi, 2000),

hal ini disebabkan karena bahan komposit dibuat untuk mengoptimalkan sifat-sifat

antara lain mekanik, termal, kimia dan lain-lain yang sulit menggunakan bahan

tunggal (logam, keramik, atau polimer saja).

Ada dua hal yang perlu diperhatikan pada komposit yang diperkuat agar dapat

membentuk produk efektif yaitu :

1 Komponen penguat harus memiliki modulus elastisitas yang lebih tinggi daripada

matriksnya.

2 Harus ada ikatan permukaan yang kuat antara komponen penguat dan matriks.

Banyak contoh komposit untuk pemakaian yang berbeda-beda, misalnya

beton bertulang merupakan komposit yang terdiri dari besi beton dalam matriks

beton, contoh umum lainnya adalah plastik berpenguat, dimana unsur-unsur penguat

adalah serat karbon, kaca, atau boron sebagai contoh badan perahu dibuat dari plastik

2.1.1 Fasa Matriks Komposit

Fasa matriks adalah fasa cair yang terdapat dalam suatu komposit dengan fasa

penguat tersebar di dalamnya. Fasa ini berfungsi sebagai pelekat untuk pengisi

terbenam di dalamnya. Untuk memperoleh suatu pelekatan yang baik antara fasa

matriks dengan fasa penguat atau fasa tersebar, yaitu pengisi, pembasahan yang

sempurna oleh fasa matriks perlu dilakukan supaya interaksi yang baik berlaku antara

fasa matriks dengan fasa penguat atau fasa tersebar, yaitu pengisi dan seterusnya

menghasilkan kekuatan interlamina yang baik.

Secara umum fasa matriks haruslah berperan sebagai berikut ;

a. Suatu bahan yang mampu memindahkan beban yang dikenakan kepada fasa

tersebar atau fasa penguat yang berfungsi sebagai media alas beban.

b. Menjaga fasa penguat atau fasa tersebar dari kerusakan oleh faktor lingkungan

seperti kelembapan dan panas.

c. Sebagai pengikat yang memegang fasa penguat atau fasa tersebar untuk

menghasilkan antara muka fasa matriks dan fasa penguat yang kuat (Kennedy

dan Kelly, 1966).

Menurut Richardson (1987), terdapat berbagai bahan matriks yang dapat

digunakan dalam komposit, yaitu polimer, logam, keramik, kaca dan karbon.

Pemilihan suatu bahan sebagai fasa matriks bergantung pada faktor-faktor berikut :

a. Keserasiannya dengan fasa penguat atau fasa tersebar karena ia akan menentukan

interaksi antara muka fasa matriks – fasa penguat (pengisi).

c. Keperluan penggunaan seperti rentang suhu penggunaan.

d. Bentuk komponen yang dihasilkan.

e. Kemudahan fabrikasi atau pemrosesan

f. Biaya pengolahan.

Richardson juga mengatakan bahwa polimer lebih banyak digunakan karena

mempunyai beberapa kelebihan, yaitu :

a. Lebih mudah diproses.

b. Mempunyai sifat mekanik dan dielektrik yang baik.

c. Merupakan bahan dengan kerapatan yang rendah.

d. Mempunyai suhu pemrosesan yang lebih rendah dibandingkan suhu pemrosesan

logam.

2.1.2 Fasa Penguat Dalam Komposit

Fasa penguat atau fasa tersebar merupakan bahan yang bersifat lengai dalam

bentuk serat, partikel, kepingan, pengisi dan lamina yang ditambahkan untuk

meningkatkan sifat mekanik dan fisik komposit seperti meningkatkan kekuatan,

kekakuan dan keliatan. Richardson, (1987) mengemukakan bahwa sifat yang dapat

diperoleh hasil penggunaan fasa penguat atau tersebar antara lain :

a. Peningkatan maksimum dalam sifat fisik

b. Penyerapan kelembapan yang rendah

c. Sifat pembasahan yang baik

e. Ketahanan terhadap api yang baik

f. Ketahanan terhadap bahan kimia yang baik

g. Sifat keterlarutan dalam air dan pelarut yang rendah

h. Ketahanan terhadap panas yang baik

i. Dapat diperoleh dalam berbagai bentuk

Antara berbagai jenis fasa penguat yang lazim digunakan dalam komposit

ialah serat kaca, serat karbon, serat kevlar, dan serat alam seperti jut, sisal, kelapa,

tandan kelapa sawit, kayu karet, serbuk kayu, dan lain-lain.

2.1.3 Antar Muka Pengisi- Matriks

Lazimnya untuk semua bahan komposit akan terdapat dua fasa berlainan yang

dipisahkan oleh suatu kawasan yang dinamakan antar muka. Daya sentuhan dan daya

kohesif pada bagian antar muka amat penting karena antar muka pengisi-matriks ialah

bagian yang memindahkan beban dari fasa matriks kepada fasa penguat atau fasa

tersebar (Hull, 1992). Unjuk kerja dan stabilitas dari bahan komposit yang diperkuat

oleh serat tergantung kepada suatu ikatan antar muka antara serat dan matriks. Pada

komposit-komposit yang diperkuat dengan pengisi alami biasanya terdapat suatu

kekurangan pada adhesi antar muka di antara serat-serat selulosa hidrofilik dengan

resin-resin hidrofobik yang berpengaruh terhadap ketidakserasian (incompability).

Keberadaan senyawa-senyawa waxy pada permukaan serat juga akan berakibat tidak

efektifnya ikatan antara resin dengan serat serta mengakibatkan pembasahan pada

gugus-gugus hidroksil khususnya daerah-daerah amorf melemahkan kemampuan dari serat

untuk memperbaiki karakteristik adhesi dengan bahan pengikat. Kandungan air dan

penyerapan kelembaban yang tinggi pada serat-serat selulosa menyebabkan

pembengkakan (swelling) dan efek pemplastikan yang menyebabkan ketidakstabilan

dimensional dan menurunkan sifat-sifat mekanik (Mwaikambo dan Ansell, 1999).

Pemindahan beban ini bergantung pada daya ikatan yang terbentuk pada antar muka.

Ada berbagai teori yang menerangkan pengikatan pada antar muka dan

kebanyakannya melibatkan ikatan kimia dan mekanik. Menurut Hull (1992) dan

Schwartz (1983) terdapat lima mekanisme pada antar muka, hal ini ditunjukkan pada

Gambar 1-5 yaitu :

a. Adsorpsi dan Pembasahan

Gambar 1 menunjukkan mekanisme adsorpsi dan pembasahan. Untuk

pembasahan pengisi yang baik, leburan fasa matriks (resin) harus menutupi

seluruh permukaan pengisi agar udara dapat disingkirkan. Mekanisme ini

diberikan oleh persamaan termodinamika yang melibatkan energi permukaan

dalam bentuk kerja pelekatan, yaitu :

WA = SV + LV + SL...(1)

Dengan SV = energi permukaan antar muka padatan dan uap

LV = energi permukaan antar muka uap dan cair

WA adalah ikatan fisik yang disebabkan daya penyebaran antar molekul

setempat yang dapat tersebar dan fasa penguat.

uap

cairan

padatan

y

LVy

SLy

SVGambar 1. Mekanisme Adsorpsi dan Pembasahan

b. Interdifusi

Gambar 2 menunjukkan mekanisme difusi. Menurut mekanisme ini, suatu ikatan

akan terbentuk apabila molekul-molekul polimer meresap dari suatu permukaan

ke dalam struktur molekul permukaan yang lain. Kekuatan ikatannya bergantung

pada jumlah kekusutan molekul dan jumlah molekul yang terlibat. Jumlah

peresapan bergantung pada konformasi molekul, konstituen yang terlibat dan

kemudahan pergerakan molekul, konstituen yang terlibat dan kemudahan

pergerakan molekul. Selain itu, resapan juga dapat ditingkatkan dalam kehadiran

pelarut dan pemplastik.

c. Daya Tarikan Elektrostatik

Gambar 3 menunjukkan mekanisme daya tarikan elektrostatik. Pengikatan daya

tarikan elektrostatik berhasil apabila terdapat perbedaan kutub antara dua

konstituen. Kekuatan pengikatan bergantung pada perbedaan kutub antara dua

konstituen ini. Mekanisme ini tidak begitu menyumbang kepada ikatan antar

muka kecuali apabila agen penghubung digunakan.

+ + + + + + + + + +

- - -

-Gambar 3. Mekanisme Daya Tarikan Elektrostatik

d. Pengikatan Kimia

Mekanisme pengikatan kimia ditunjukkan dalam Gambar 4. Pengikatan kimia

terjadi apabila komposit digunakan bersama-sama agen penghubung atau bahan

penyerasi. Pengikatan terbentuk sebagai hasil suatu reaksi kimia antara senyawa

kimia di atas permukaan pengisi (fasa penguat) dengan senyawa kimia yang

serasi dengan matriks. Kekuatan pengikatannya bergantung pada jenis ikatan

kimia.

A A A A A A

B B B B B B

e. Pengikatan Mekanik

Gambar 5 menunjukkan mekanisme pengikatan mekanik. Pengikatan mekanik

berlaku secara interlocking mekanik apabila geometri permukaan fasa matriks

dan fasa pengukuhan (pengisi) tidak rata. Walau bagaimanapun, kekuatan pada

arah tegangan melintang adalah lemah di banding pada arah tegangan menegak.

Beberapa faktor yang mempengaruhi pengikatan mekanik ialah kekasaran

permukaan (faktor utama dan terpenting), aspek geometri, tekanan dalam dan

tekanan residual yang berhasil pada saat proses fabrikasi.

Gambar 5. Mekanisme Pengikatan Mekanik

2.2 Polimer Polietilena

Polimer merupakan molekul besar/raksasa yang terbentuk dari unit-unit yang

berulang sederhana (monomer), polimer terbagi dalam tiga kelompok umum yaitu

polimer elastomer, polimer dengan sifat-sifat elastis, seperti karet, polimer serat,

polimer mirip benang, seperti kapas, sutera atau nilon, dan polimer plastik yang

berupa lembaran tipis (Fessenden, 1992). Perulangan unit-unit (monomer) dapat

membentuk susunan rantai linear, bercabang, dan jaringan (Steven, 2001).

selulosa, dan sutera yang dihasilkan oleh melalui tanaman dan binatang, polimer

lainnya adalah polimer sintetik yang dihasilkan di laboratorium, lazimnya disebut

plastik (mudah dibentuk). Polimer plastik atau sintetik dapat dilelehkan dan dibentuk

menjadi bermacam-macam bentuk, berupa lembaran dan serat-serat yang digunakan

untuk tekstil (Hart, 1990).

Polietilena merupakan suatu polimer yang terbentuk dari unit-unit berulang

dari monomer etilena. Polietilena atau disebut juga polietena atau politena atau etena

homopolimer memiliki berat molekul 1500 – 100.000 dengan perbandingan C, 85,7%

dan H, 14,3%, dapat dibuat melalui polimerisasi etilena pada suhu dan tekanan tinggi

atau rendah. Polietilena dibuat dengan polimerisasi gas etilena (CH2=CH2) pada

tekanan 1500 – 50.000 psi, dengan suhu 350oC dengan inisiator peroksida, hasilnya

adalah amorf dan rantai bercabang. Gambar 6 menunjukkan reaksi polimerisasi gas

etilena menjadi polietilena.

Jenis polietilena yang banyak digunakan adalah polietilena densitas rendah

(LDPE) yang mempunyai rantai cabang dan polietilena densitas tinggi (HDPE) yang

cabang-cabang pada rantai terutama akan memperkuat gaya-gaya ikatan antar

molekul. Dengan berdekatannya rantai-rantai utama akan menaikkan kristalinitas,

rapat massa dan kekuatannya. HDPE memiliki tingkat kristalinitas hingga 90 %

sedangkan LDPE mencapai 50 %. Hal ini akan berpengaruh pada berat jenis yang

merupakan faktor penentu pada sifat-sifat mekanis yang dimiliki oleh bahan tersebut.

LDPE bersifat lentur, ketahanan listriknya baik, kedap air, lebih lunak dari

HDPE, bersifat absorbsi dan tembus cahaya yang kurang baik dibanding HDPE.

LDPE lebih bersifat elastis dibanding HDPE, hal ini karena kristalinitasnya rendah

disebabkan adanya rantai cabang dari rantai polimer, sedangkan HDPE mempunyai

sifat kristalinitas yang tinggi dan lebih kaku karena HDPE merupakan polimer linier.

Proses pembuatan rantai panjang dari polimer termoplastik polietilena secara umum

dapat dilakukan dengan dua cara (Cowd, 1991):

a. Proses dengan kondisi pada tekanan tinggi yang menghasilkan LDPE

b. Proses dengan kondisi pada tekanan rendah yang menghasilkan HDPE

Polietilena merupakan bahan polimer yang memiliki tingkat kekasaran yang

baik, tahan terhadap berbagai bahan kimia kecuali oksida kuat dan halida, larut dalam

hidrokarbon aromatik dan larutan hidrokarbon yang terkloronasi diatas 70oC, tetapi

tidak ada pelarut yang melarutkan polietilena secara sempurna pada temperatur

kamar. Polietilena cenderung tidak tahan terhadap cahaya sehingga mudah berubah

warna oleh pengaruh cahaya matahari dan menghasilkan material yang berwarna

hitam (Meyer, 1984). Dikarenakan sifat-sifat yang dimiliki tersebut maka semua jenis

pembuatan komposit termoplastik. Sifat fisika dan sifat mekanik dari polietilena

dapat dilihat pada Tabel 1 berikut di bawah ini :

Tabel 1. Sifat Fisika dan Mekanik Polietilena

Sifat Fisika LDPE HDPE

Kekuatan Tarik, MPa 5 - 15 20 – 40

Modulus Young, MPa 100 - 250 400 – 1200

Berat Jenis 0,91 – 0,93 0,94 – 0,96

Titik Leleh 124oC 105oC

Muai Termal, oC 180.10-6 120.10-6

Perpanjangan 100% 500%

Sumber : (Vlack, 2004)

Matel, dkk (2006) menemukan bahwa komposit LDPE yang diperkuat dengan

modifikasi serat rumput dengan 1 % peroksida telah meningkatkan kekuatan tarik dan

modulus Young dari komposit tersebut. Dengan jumlah pengisi lebih dari 60% dalam

komposit LDPE tersebut maka sifat-sifat mekanisnya juga akan meningkat secara

signifikan.

Habibi, dkk (2008) menemukan bahwa komposit LDPE yang diperkuat

dengan serat-serat selulosa berukuran 60 mesh telah meningkatkan secara relatif

derajat kristalinitas komposit dengan penambahan asam stearat sebagai bahan

2.3 Tempurung Kelapa

Tempurung kelapa merupakan salah satu bahan pengisi alamiah yang banyak

terdapat di negara-negara tropis seperti Indonesia, Malaysia, Thailand dan Srilangka.

Tempurung kelapa memiliki sifat daya tahan yang sangat baik, sifat kekasaran yang

tinggi dan sifat daya tahan terhadap pengikisan. Karena sifat-sifat yang dimiliki oleh

tempurung kelapa ini, maka bahan ini sangat baik digunakan untuk jangka waktu

yang lama. Komposisi kimia yang dimiliki oleh tempurung kelapa hampir sama

dengan komposisi pada batang kayu. Perbedaan yang mendasar adalah pada

tempurung kelapa kandungan lignin yang lebih tinggi dan mengandung selulosa yang

lebih sedikit dibandingkan dengan batang kayu

(www.reade.Com/Products/Organic/coconut.html, 29 Juni 2008).

2.3.1 Selulosa

Selulosa merupakan komponen utama di dalam serat-serat lignoselulosa

yang berfungsi sebagai bahan penguat di dalam dinding sel. Selulosa juga adalah

homopolimer glukosa yang memiliki berat molekul tinggi dan berada di dalam

mikrofibril-mikrofibril dimana ikatan hidrogen antara rantai-rantai selulosa tersebut

menghasilkan struktur kristalin yang kuat (Lilholt dan Lawther, 2002). Di dalam

pembuatan komposit, pengisi yang mengandung selulosa menjadi perhatian yang

besar karena kemampuannya sebagai penguat pada polimer-polimer termoplastik

dengan titik peleburan yang rendah seperti polipropilena (PP), polietilena densitas

dapat dilihat bahwa selulosa adalah polimer kondensasi kristalin linier yang terdiri

dari unit-unit D-anhydroglucopyranose dan terikat bersama dengan -1,4-glycosidic.

Gambar 7. Struktur Molekul dari Selulosa

2.3.2 Lignin

Lignin merupakan adhesif di dalam dinding sel yang merupakan polimer

hidrokarbon dan terdiri dari senyawa-senyawa aromatis dan siklis (Nevell dan

Zeronian, 1985; Bledzki dan Gassan, 1999). Lignin memiliki struktur yang terbentuk

melalui polimerisasi yang membuka cincin dari monomer-monomer penil propana.

Lignin berfungsi meningkatkan kekakuan, hidrofobisitas dan daya tahan serat-serat

lignoselulosa pada dinding sel. Struktur lignin dapat dilihat pada Gambar 8 berikut ini

:

Menurut Xanthos (2005) pengisi pada komposit memiliki banyak fungsi dan

dapat dibedakan berdasarkan fungsi utama dan fungsi tambahannya. Adapun fungsi

utama pengisi adalah memperbaiki sifat-sifat mekanis pada komposit, sifat-sifat

magnetik/kelistrikan dan sifat-sifat permukaan, serta meningkatkan sifat ketahanan

terhadap api dan mempermudah dalam pemrosesannya. Sedangkan fungsi tambahan

pada pengisi adalah mengontrol permeabilitas, bioaktivitas, kemampuan terurai

(degradability), penyerapan radiasi, meningkatkan stabilitas dimensional,

memperbaiki sifat-sifat optis dan pembasahan (weting).

Menurut Maulida, dkk (2000), penggunaan pengisi alamiah sebagai penguat

pada material komposit memberikan beberapa keuntungan dibanding pengisi mineral,

yaitu :

a. Kuat dan pejal (rigid)

b. Ringan

c. Ramah lingkungan

d. Sangat ekonomis

e. Sumber yang dapat diperbaharui dan berlimpah.

Tetapi di sisi lain menurut Belmares, dkk (1983), pengisi alamiah juga

memiliki kelemahan dan kekurangan yaitu :

a. Mudah terurai karena kelembaban

b. Adhesi permukaan yang lemah pada polimer hidrofobik

c. Ukuran pengisi yang tidak seragam

e. Mudah terpengaruh pada serangan serangga dan jamur.

Banyak penelitian yang telah dilakukan dengan menggunakan pengisi alami

sebagai penguat pada komposit, seperti : nenas, sisal, sabut kelapa, rami, kelapa

sawit, kapas, sekam padi, bambu dan kayu (Ismail, dkk, 2001; Gasan dan Bledzki,

1997; Ismail, 2003; Guilermo, dkk, 2003; Rozman, dkk, 2003; Sriwardena, dkk,

2002a,2002b).

Luo dan Netravali (1999) telah meneliti dan membuktikan bahwa sifat-sifat

regangan dan fleksibilitas yang dihasilkan pada komposit hijau dengan kandungan

serat nenas yang berbeda-beda lebih baik dibandingkan dengan resin tanpa pengisi.

Belmares, dkk (1983), menemukan bahwa serat-serat sisal dan kelapa sawit memiliki

sifat-sifat regangan, sifat kimia, dan sifat fisika yang sama sehingga baik digunakan

sebagai pengisi. Sedangkan Sapuan, dkk (2003) melaporkan bahwa pengisi

tempurung kelapa pada komposit epoksi telah meningkatkan kekuatan tarik dan

kelenturan dari komposit yang dihasilkan. Habibi, dkk (2008) telah meneliti bahwa

penggunaan 50 % limbah pertanian seperti ampas tebu, sekam padi dan tangkai

jagung dengan ukuran mesh 60 telah meningkatkan sifat mekanik pada komposit

polietilena.

Perkembangan teknologi dewasa ini yang menuntut dihasilkannya produk

yang ramah lingkungan dan lebih ekonomis, membuat setiap industri berusaha

memanfaatkan sumber daya alam yang dapat diperbaharui. Salah satu alternatif yang

yang dimiliki oleh tempurung kelapa, bahan ini berpotensi digunakan sebagai bahan

pengisi pada industri komposit polimer.

2.4 Modifikasi Kimia

Modifikasi Kimia pada pengisi didefinisikan sebagai reaksi antara beberapa

bagian reaktif dari polimer dinding sel lignoselulosa dengan pelarut kimia tunggal

baik dengan katalis ataupun tanpa katalis untuk membentuk ikatan kovalen antara

keduanya. Modifikasi kimia pada pengisi ini bertujuan untuk meningkatkan

sifat-sifat dari pengisi tersebut (Rowell, 1993). Seperti yang telah disebutkan pada bagian

terdahulu bahwa pengisi alami terdiri dari selulosa, hemiselulosa dan lignin. Menurut

Bodig dan Jayne, (1982), struktur kimia pada selulosa mengandung 3 gugus OH,

dimana gugus OH yang pertama di dalam makromolekul selulosa membentuk ikatan

hidrogen. Gugus OH yang kedua membentuk ikatan antara molekul, sedangkan gugus

OH yang ketiga membentuk ikatan hidrogen di antara molekul. Sedangkan menurut

pendapat Stamman (1964), gugus-gugus OH di dalam selulosa, hemiselulosa dan

lignin ini membentuk ikatan hidrogen dalam jumlah yang besar diantara

makromolekul di dalam dinding sel pengisi alami tersebut.

Secara umum, modifikasi kimia dapat mengurangi jumlah gugus OH pada

pengisi, mengurangi lignin, pektin, wax dan minyak pada permukaan dinding sel

pengisi (Bledzki dan Gasan, 1997). Modifikasi kimia menjadi sangat penting dengan

digunakan karena mengandung senyawa kimia dimana agen ini dapat bereaksi

dengan pengisi dan matriks.

Asam asetat merupakan pelarut yang bersifat polar (hidrofilik) seperti air dan

etanol. Selain dapat melarutkan senyawa-senyawa polar seperti garam anorganik dan

gula, asam asetat juga dapat melarutkan senyawa-senyawa non polar seperti minyak,

sulfur dan iodin. Dalam penggunaannya, asam asetat juga dapat dicampur dengan

pelarut-pelarut lain yang bersifat polar maupun non polar seperti air, kloroform dan

heksana. Dengan sifat-sifat yang dimiliki oleh asam asetat ini, maka banyak

digunakan dalam industri kimia (http://en.wikipedia.org/wiki/Acetic_acid, 28 Juni

2008).

Asam akrilik merupakan asam karbosiklik tak jenuh yang paling sederhana

dan dapat larut di dalam air, alkohol, eter dan kloroform. Asam akrilik dan esternya

dapat direaksikan dengan monomer-monomer seperti amida, akrilonitrile, vinyl,

styrena dan butadiena membentuk homopolimer atau kopolimer yang banyak

digunakan dalam plastik (http://en.wikipedia.org/wiki/Acrylic_acid, 28 Juni 2008).

Modifikasi kimia dengan asetat pertama kali dilakukan oleh Fuchs 1928 di

Jerman pada kayu yang menggunakan Asetat anhidrida dan asam sulfur sebagai

katalis. Fuchs menggunakan reaksi tersebut untuk mengisolasi lignin dari kayu

cemara. Dalam tahun yang sama Horn melakukan asetilasi pada kayu beech untuk

memisahkan hemiselulosa dengan prosedur isolasi lignin yang sama dengan Fuchs.

Sejak tahun 1940, banyak laboratorium di dunia telah menggunakan proses asetilasi

metoda modifikasi yang banyak digunakan adalah metoda esterifikasi pada pengisi

yang telah menunjukkan peningkatan sifat-sifat mekanik komposit polimer

Menurut Rowell (1992), modifikasi dengan asam asetat (asetilasi) pada

selulosa kayu bertujuan untuk menstabilkan dinding sel, meningkatkan stabilitas

dimensional dan degradasi pada lingkungan. Mwaikambo dan Ansell (1999)

menyebutkan modifikasi kimia pada serat-serat alami bertujuan untuk menghilangkan

lignin yang dikandung oleh suatu bahan seperti pektin, senyawa-senyawa waxy, dan

minyak-minyak alami yang berada pada permukaan dinding sel serat tersebut.

Adapun bahan kimia yang paling banyak digunakan untuk membersihkan permukaan

pada serat tersebut adalah NaOH.

Banyak sistem reaksi kimia telah digunakan dalam modifikasi kimia suatu

komposit. Adapun bahan kimia yang biasanya digunakan adalah dari jenis anhidrida

seperti : asetat, butirat, propionat dan lainnya, asam klorida, formaldehid, asetaldehid

dan juga dari jenis epoksi. Salmah, dkk (2005b) menemukan bahwa penggunaan

asam asetat 50% dan asam akrilik 3% dalam memodifikasi lumpur pada industri

kertas sebagai pengisi komposit Polipropilena (PP)/Etilena Propilena Diena Monomer

(EPDM) telah meningkatkan kekuatan tarik, perpanjangan dan modulus Young pada

komposit tersebut tetapi menurunkan kemampuan penyerapan air.

Adrian, dkk (2003) telah meneliti komposit polipropilena berisi serbuk kayu.

Serbuk kayu sebagai pengisi dengan ukuran 100 mesh diesterifikasi dengan anhidrida

maleat. Sifat-sifat mekanik dari komposit yang dihasilkan seperti kekuatan tarik dan

Zita, dkk (2007) melaporkan bahwa modifikasi permukaan bubuk kayu 20%

berat pada komposit polipropilena dengan menggunakan 150 ml NaOH 20% dan 100

ml benzil klorida telah meningkatkan kekuatan tarik pada komposit tersebut.

Modifikasi kimia pada pengisi ini juga menurunkan sifat perpanjangan dan modulus

Young dari komposit sekaligus menurunkan sifat penyerapan air.

Penelitian yang dilakukan oleh Demir, dkk (2007) menemukan bahwa

modifikasi permukaan serat luffa sebagai pengisi pada komposit polipropilena telah

meningkatkan kekuatan tarik, modulus Young serta menurunkan sifat penyerapan air

pada komposit yang dihasilkan. Penelitian ini dilakukan dengan memodifikasi

permukaan serat luffa menggunakan agen penghubung silana 2,5 % berat di dalam

larutan etanol 95%.

2.5 Sifat Mekanik Bahan Komposit

Sifat-sifat mekanik pada polimer dapat dinyatakan dalam beberapa parameter

yaitu modulus Young (Young Modulus), kekuatan tarik (tensile strength) dan

lain-lain. Kekuatan tarik adalah salah satu sifat dasar dari bahan polimer yang terpenting

dan sering digunakan untuk karakterisasi suatu bahan polimer. Kekuatan tarik (tensile

strength) suatu bahan ditetapkan dengan membagi gaya maksimum dengan luas

penampang mula-mula, dimensinya sama dengan tegangan (Vlack, 1989). Tegangan

diperoleh dengan membagi beban maksimum (Fmaks) yang digunakan untuk

memutuskan/mematahkan spesimen bahan dibagi dengan luas penampang mula-mula

=

Ao maks F

………...(2)

dimana : = tegangan (kgf/mm2)

Fmaks = beban (kgf)

Ao = luas penampang mula-mula

Bila suatu bahan dikenakan beban tarik yang disebut regangan (gaya per

satuan luas) maka bahan tersebut akan mengalami regangan. Kurva tegangan versus

regangan merupakan gambaran karakteristik dari sifat mekanis suatu bahan.

Pada uji tarik beban kakas sesumbu yang bertambah secara berlahan-lahan

sampai putus (patah), maka saat yang bersamaan dilakukan pengamatan mengenai

pertambahan panjang yang dialami sampel uji, pertambahan panjang (∆l) yang terjadi akibat kakas tarikan yang diberikan pada sampel uji disebut deformasi sedangkan

regangan adalah perbandingan antara pertambahan panjang dengan panjang semula.

= ∆l / lo x100%...(3)

dimana : = regangan

lo = panjang mula-mula (mm)

∆l = pertambahan panjang (mm)

Modulus Young (E), menunjukkan sifat elastisitas dari suatu bahan. Sifat ini

bergantung kepada gaya ikatan antar atom. Modulus Young dapat ditentukan dengan

membagi tegangan terhadap regangan elastis suatu bahan. Berikut ini adalah

ε τ

=

E ...(4)

dimana : E = modulus Young (kgf/mm2)

= tegangan (kgf/mm2)

= regangan

2.6 Sifat Termal Bahan Komposit

Sifat termal dari polimer merupakan salah satu hal yang penting dalam

menentukan daya tahan suatu produk polimer. Penggunaan metode analisis termal

seperti analisis kalori diferensial (DSC) dan analisis termal gravimetri (TGA) sangat

penting untuk menguji sifat termal dari polimer. Melalui analisis termal dapat

diketahui pergantian di dalam pergerakan makromolekul, orientasi pada molekul

yang dipengaruhi oleh aditif, perubahan komposisi kimia dan berat molekul dari

polimer selama pemrosesan, tingkat degradasi polimer, kinetika kristalisasi dan

interaksi antara aditif dan polimer.

2.6.1 Analisis Kalori Diferensial (DSC)

DSC merupakan pengujian analis termal yang baru, setelah menggantikan

analisis termal diferensial(DTA). Pada umumnya informasi sifat termal sampel dapat

diperoleh dari data perubahan bobot, suhu, dan entalpi selama pemanasan

(Wirjosentono, 1995). DSC mengukur perbedaan jumlah panas yang dibutuhkan

untuk menaikkan temperatur dari sampel. Hal ini dapat dilihat dari perubahan sifat

gelas (Tg), titik leleh, kristalisasi, panas reaksi dan panas fusi, kapasitas panas dan

panas spesifik, kinetika reaksi dan kemurnian (purity).

2.6.2 Analisis Termal Gravimetri (TGA)

Analisis termal gravimetri merupakan metoda analisis yang menunjukkan

sejumlah urutan dari lengkungan termal, kehilangan berat dari bahan di setiap tahap,

dan suhu awal perosotan (Mc Neill, 1989). Analisa termogravimetri (TGA) dilakukan

untuk menentukan kandungan pengisi dan kestabilan termal dari suatu bahan.

2.7 Morfologi Bahan Komposit

Morfologi bahan komposit merupakan keadaan yang disebabkan oleh

penyebaran (dispersi) dari pengisi di dalam matriks. Permukaan patahan dari uji

kekuatan tarik komposit dapat dipelajari dengan mikroskop elektron payaran (SEM)

karena jauh lebih mudah untuk mempelajari struktur permukaan itu secara langsung.

Pada dasarnya SEM menggunakan sinyal yang dihasilkan elektron yang dipantulkan

atau seberkas elektron sekunder. Prinsip utamanya adalah berkas elektron diarahkan

pada titik-titik pada permukaan spesimen. Gerakan elektron tersebut disebut scanning

(gerakan membaca).

Jika seberkas elektron ditembakkan pada permukaan spesimen maka sebagian

dari elektron itu akan dipantulkan kembali dan sebagian lagi diteruskan. Jika

permukaan spesimen tidak rata, banyak lekukan, lipatan, atau lubang-lubang maka

tiap bagian permukaan itu memantulkan elektron dengan jumlah dan arah yang

gambaran yang jelas dari permukaan spesimen dalam bentuk tiga dimensi. Sampel

yang dianalisa dengan teknik ini harus mempunyai permukaan dengan konduktivitas

tinggi sedang bahan polimer konduktivitasnya rendah sehingga harus dilapisi dengan

bahan konduktor tipis. Bahan yang biasa digunakan adalah perak tetapi untuk

dianalisa pada jangka waktu yang lama. Penggunaan emas atau campuran emas dan

palladium akan lebih baik.

2.8 Spektroskopi Infra Merah (FTIR)

Penggunaan spektrofotometer FTIR untuk analisa banyak digunakan untuk

identifikasi suatu senyawa. Hal ini disebabkan spektrum FTIR suatu senyawa bersifat

khas, artinya senyawa yang berbeda akan mempunyai spektrum yang berbeda pula.

Vibrasi ikatan kimia pada suatu molekul menyebabkan pita serapan hampir

seluruhnya di daerah spektrum IR yakni 4000-400 cm-1.

Formulasi bahan polimer komersial dengan kandungan aditif bervariasi

sebagai pemplastis dan anti oksidasi, memberikan kekhasan pada spektrum infra

merahnya. Analisis inframerah memberikan informasi tentang kandungan aditif,

panjang rantai, dan struktur rantai polimer. Disamping itu, analisis IR dapat

digunakan untuk karakterisasi bahan polimer yang terdegradasi oksidatif dengan

munculnya gugus karbonil dan pembentukan ikatan rangkap pada rantai polimer.

Gugus lain yang menunjukkan terjadinya degradasi oksidatif adalah gugus hidroksida

BAB III

METODOLOGI PENELITIAN

3.1 Tempat Dan Waktu

Penelitian ini secara keseluruhan dilakukan di Laboratorium Pemprosesan

Polimer, Pusat Pengajian dan Teknik Bahan Universiti Malaysia Perlis (UniMAP)

Jejawi, Perlis. Malaysia. Penelitian ini dilakukan dari bulan Maret hingga Juni 2008.

3.2 Peralatan

Peralatan yang digunakan adalah:

1. Neraca digital

2. Bola penghancur (Ball-mill)

3. Ayakan (siever) dengan ukuran 43 m

4. Penganalisa ukuran partikel Malvern

5. Pelat aluminium sebagai cetakan komposit

6. Pencampur Z-blade

7. Alat pengempa panas

8. Instron 5582

9. Spektra FTIR Perkin Elmer spektrum RX I

10.SEM (Mikroskop Elektron Payaran) JSM-6460 LA

11.Perkin Elmer DSC-7 (Analisis Kalori Diferensial)

3.3 Bahan-bahan

Bahan yang digunakan dalam penelitian ini adalah polimer polietilena densitas

rendah (LDPE) komersial grade F410-1 produksi The Polylefin Company

(Singapura) Pte. Ltd. Asam asetat glasial produksi ChemAR dan asam akrilik

anhidrida produksi Fluka. Partikel tempurung kelapa dengan ukuran 44 m.

Sifat-sifat LDPE yang digunakan dapat dilihat pada Tabel 2 berikut ini :

Tabel 2. Sifat-sifat Fisika Polietilena Densitas Rendah (LDPE)

Sifat-sifat Nilai

Grade F811

Laju alir pelelehan (g/10 menit) 5

Densitas (g/cm3) 0,923

Uji tarik (MPa) 13,7

Titik leleh (oC) 111

Perpanjangan (%) 550

Kekakuan (MPa) 240

Sumber : The Polylefin Company (2008)

3.3.1 Partikel Tempurung Kelapa

Pengisi yang digunakan dalam penelitian komposit ini adalah partikel

tempurung kelapa. Partikel ini diperoleh dari tempurung kelapa yang dikumpulkan

dari pasar tradisional di Perlis. Tempurung kelapa yang telah dikumpulkan dicuci dan

bersih. Setelah bersih, tempurung kelapa dikeringkan dan kemudian dimasukkan ke

mesin penghancur (crusher) hingga ukurannya menjadi lebih kecil. Tempurung

kelapa kemudian direndam dengan air selama 2 minggu agar menjadi lebih lembut.

Proses selanjutnya, tempurung kelapa tersebut dimasukkan ke dalam oven pada

temperatur 80oC selama 24 jam. Tempurung kelapa yang telah di oven dihancurkan

kembali dengan crusher, kemudian dilanjutkan dengan bola penghancur (ball mill)

dan diayak dengan ayakan (siever). Partikel tempurung kelapa dianalisa untuk

mendapatkan ukuran yang seragam dengan menggunakan alat pengalisa ukuran

partikel Malvern sehingga diperoleh partikel tempurung kelapa dengan ukuran 44

m. Gambar Bola penghancur (Ball mill) dan penganalisa ukuran partikel Malvern

dapat dilihat pada lampiran 1. Komposisi kimia dari tempurung kelapa dapat dilihat

pada Tabel 3 berikut ini :

Tabel 3. Komposisi Kimia Tempurung Kelapa

Komposisi Nilai (%)

Selulosa 26,6

Lignin 29,40

Pentosan 27,70

Solven Ekstraktif 4,20

Uronat anhidrida 3,50

Air 8,00

Abu 0,60

3.4 Prosedur Penelitian

3.4.1 Pembentukan Komposit Tanpa Modifikasi Kimia

Pencampuran komposit dilakukan menggunakan pencampur Z-Blade pada

temperatur 180oC dengan kecepatan putaran 50 rpm. Untuk sampel blanko, 100%

LDPE dimasukkan ke dalam pencampur sampai meleleh selama 25 menit. Untuk

komposit dengan variasi pengisi (15%, 30%, 45%, 60%), mula-mula dimasukkan

LDPE ke dalam pencampur dan dibiarkan meleleh sampai 12 menit, kemudian

ditambahkan partikel tempurung kelapa. Pencampuran dilanjutkan sampai 25 menit.

Komposit yang masih panas secara cepat dipindahkan dari dalam pencampur ke roll

mill dan dicetak seperti lembaran dengan ketebalan 2 mm. Komposit kemudian

dicetak tekan panas pada temperatur 180oC dan tekanan 150 kg/cm2 dengan tahap pra

pemanasan 6 menit, penekanan 4 menit dan didinginkan selama 4 menit. Pencampur

Z-Blade dan mesin penekan panas (hot press) dapat dilihat pada lampiran 1.

Komposit yang telah didinginkan kemudian dicetak menjadi bentuk dumb bell

spesimen. Komposit yang sudah menjadi spesimen selanjutnya dilakukan pengujian

dengan uji tarik, TGA, DSC, SEM dan FTIR. Diagram Alir Pembuatan Komposit

Dicetak tekan dengan pengempa panas

Pengujian

Sifat mekanik - Uji tarik

Analisa termal - DSC - TGA

FTIR

Morfologi (SEM)

Sampel komposit Pencampur Z-Blade pada

180oC dan 50 rpm Partikel tempurung + LDPE

3.4.2 Pembentukan Komposit dengan Modifikasi Kimia

Modifikasi kimia yang dilakukan terhadap pengisi menggunakan dua pelarut

yaitu larutan asam asetat dan asam akrilik. Masing-masing dilakukan secara terpisah

dengan variasi yang telah ditetapkan. Adapun prosedur kerja adalah sebagai berikut :

Partikel tempurung kelapa dengan ukuran 44 m dan berat yang telah ditetapkan

dilarutkan ke dalam larutan asam asetat 50% dan diaduk selama 1 jam dengan

pengaduk. Setelah 1 jam larutan dipisah dengan kertas saring agar terpisah larutan

dan pengisi. Pengisi dicuci beberapa kali dengan air suling dan dikeringkan di dalam

oven 80oC selama 24 jam. Perbandingan pengisi dengan asam asetat adalah 1:20 (1 gr

pengisi dilarutkan dengan 20 ml asam asetat). Untuk modifikasi kimia dengan asam

akrilik, pengisi diesterkan ke dalam 3% larutan asam akrilik di dalam larutan etanol.

Kemudian diaduk selama 1 jam dengan pengaduk. Setelah 1 jam larutan dipisah

dengan kertas saring agar terpisah larutan dan pengisi. Pengisi dicuci beberapa kali

dengan air suling dan dikeringkan di dalam oven 80oC selama 24 jam.

Komposit dibuat dengan memasukkan LDPE ke dalam pencampur Z-Blade

pada temperatur 180oC dan putaran 50 rpm kemudian dibiarkan meleleh selama 12

menit, Kemudian partikel tempurung kelapa sebagai pengisi yang telah dimodifikasi

baik dengan asam asetat ataupun dengan asam akrilik dengan ukuran 44 m dengan

kandungan pengisi 15%, 30%, 45%, 60% dimasukkan ke dalam pencampur.

Formulasi bahan yang digunakan dalam pembuatan komposit LDPE terisi partikel

TK dapat dilihat pada Tabel 4. Prosedur pencampuran hingga pengujian komposit

modifikasi kimia. Gambar 10 menyajikan diagram alir pembuatan komposit

LDPE/TK dengan modifikasi kimia.

Diaduk selama 1 jam, saring

Larutan Pengisi yang telah dimodifikasi

Pengeringan, 80oC, 24 jam

Pengisi yang telah dimodifikasi + LDPE

Pencampur Z-Blade pada 180oC dan 50 rpm

Sampel komposit

Dicetak tekan dengan pengempa panas

Pengujian

Sifat mekanik - Uji tarik

Morfologi (SEM)

Analisa termal - DSC - TGA

FTIR Partikel tempurung + larutan asam asetat 50% atau

larutan asam akrilik 3%

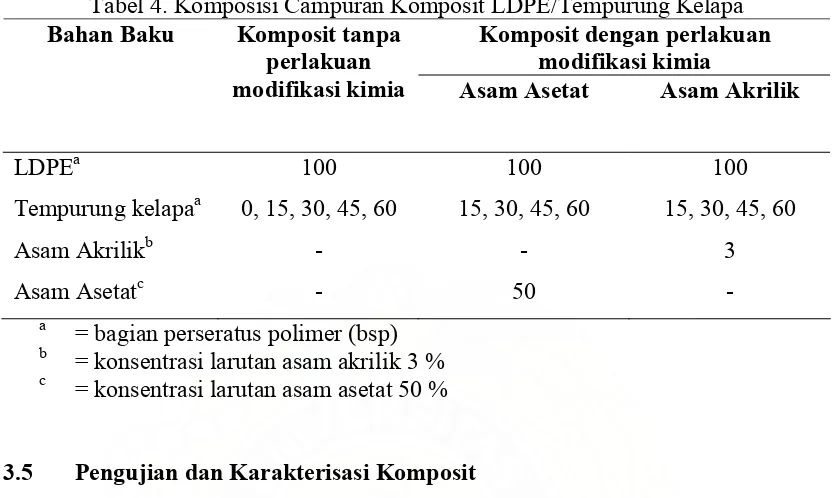

Tabel 4. Komposisi Campuran Komposit LDPE/Tempurung Kelapa

Komposit dengan perlakuan modifikasi kimia Bahan Baku Komposit tanpa

perlakuan

modifikasi kimia Asam Asetat Asam Akrilik

LDPEa 100 100 100

Tempurung kelapaa 0, 15, 30, 45, 60 15, 30, 45, 60 15, 30, 45, 60

Asam Akrilikb - - 3

Asam Asetatc - 50 -

a

= bagian perseratus polimer (bsp) b

= konsentrasi larutan asam akrilik 3 % c

= konsentrasi larutan asam asetat 50 %

3.5 Pengujian dan Karakterisasi Komposit

Untuk menentukan sifat-sifat dari komposit yang dihasilkan, maka beberapa

pengujian dilakukan terhadap sampel. Sifat mekanik komposit ditentukan dengan

pengujian kuat tarik, morfologi komposit dilihat dengan menggunakan SEM dan

FTIR, dan sifat termal komposit diuji dengan DSC dan TGA.

3.5.1 Pengujian Sifat Mekanik Dengan Uji Kekuatan Tarik

Pengujian kekuatan tarik dan kemuluran dilakukan terhadap 5 sampel komposit

berbentuk dumb bell dengan ketebalan 1 mm dan ukuran spesimen berdasarkan

ASTM D 638 menggunakan mesin Instron 5582. Alat uji tarik terlebih dahulu

dikondisikan pada beban 100 kgf dengan kecepatan penarikan 50 mm/menit pada

temperatur 25 ± 3oC, kemudian dijepit kuat dengan penjepit dari alat. Lalu mesin

dihidupkan dan spesimen akan tertarik ke atas, spesimen diamati sampai putus. Data

komputer. Gambar Sampel Dumb bell spesimen dan Mesin Instron 5582 ditunjukkan

pada lampiran 1.

3.5.2 Analisis Permukaan dengan Mikroskopik Elektron Payaran (SEM)

Spesimen yang digunakan untuk SEM adalah permukaan putus komposit dari

uji kekuatan tarik. Permukaan putus dari sampel ini dilapisi paladium tipis dengan

ketebalan 12 m menggunakan Auto Fine Coater model JEOL JFC 1600 seperti

ditunjukkan pada lampiran 1. Sampel kemudian dimasukkan kedalam SEM model

JEOL JSM 6460 LA untuk dianalisa morfologinya.

3.5.3 Analisis Kalori Diferensial (DSC)

Sampel dengan berat 4 mg dipanaskan dari 25oC – 250oC dengan laju alir udara

nitrogen 50 ml/menit dan laju pemanasan 10oC/menit. Titik leleh dan kristalisasi dari

komposit yang diuji dapat dilihat dari alat Perkin Elmer DSC-7 seperti ditunjukkan

pada lampiran 1. Kristalinitas dari komposit dihitung dengan persamaan berikut :

% Kristalinitas (Xkom) = x100%

Untuk polietilena densitas rendah homopolimer, nilai Entalpi pembentukan

standar LDPE (ΔHof) adalah 285 J/g (Joseph dkk, 2003). Sedangkan persentase

%

Dimana : XLDPE = Derajat kristalinitas LDPE di dalam komposit

Xkom = Derajat kristalinitas komposit

WfLDPE = Fraksi berat LDPE di dalam komposit

3.5.4 Analisis Termal Gravimetri (TGA)

Kehilangan berat di dalam sampel dianalisa menggunakan Perkin Elmer TGA

Analyzer yang ditunjukkan pada lampiran 1. Uji dilakukan dengan menggunakan

sampel seberat 15-25 mg yang dipanaskan dari 50oC – 600oC menggunakan aliran

udara nitrogen 50 ml/menit dan laju pemanasan 10oC/menit. Ukuran sampel yang

digunakan seragam untuk seluruh uji.

3.5.5 Analisis Spektroskopi Infra Merah (FTIR)

Uji dilakukan dengan menggunakan FTIR model Perkin Elmer Spektrum RX I

dengan panjang gelombang yang digunakan adalah 4000 – 400 cm-1, seperti

ditunjukkan pada lampiran 1. Sampel yang merupakan partikel TK yang belum dan

yang telah dimodifikasi dicampurkan dengan kalium bromida (KBr). Campuran

bahan ini kemudian ditekan menjadi bentuk pelet/tablet berdiameter 13 mm dan

ketebalan 1 mm dan dimasukkan ke dalam sel pemegang sebelum dimasukkan ke