PEMANFAATAN SELULOSA DARI TANDAN KOSONG KELAPA

SAWIT SEBAGAI BAHAN PENGISI KOMPOSIT POLIETILENA

DENSITAS RENDAH (LDPE)

TESIS

oleh

NALOM DAHLAN MARPAUNG

087022005/TK

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PEMANFAATAN SELULOSA DARI TANDAN KOSONG KELAPA

SAWIT SEBAGAI BAHAN PENGISI KOMPOSIT POLIETILENA

DENSITAS RENDAH (LDPE)

TESIS

Untuk Memperoleh Gelar Magister Teknik Dalam Program Studi Magister Teknik Kimia Pada Sekolah Pascasarjana Universitas Sumatera Utara

oleh

NALOM DAHLAN MARPAUNG

087022005/TK

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

Judul Tesis : PEMANFAATAN SELULOSA DARI TANDAN KOSONG KELAPA SAWIT SEBAGAI BAHAN PENGISI

POLIETILENA DENSITAS RENDAH (LDPE)

Nama : Nalom Dahlan Marpaung Nomor Pokok : 087022005

Program Studi : Magister Teknik Kimia

Menyetujui Komisi Pembimbing

( Dr. Halimatuddahliana, ST, MSc ) ( Dr. Maulida, ST, MSc.) Ketua Anggota

Ketua Program Studi Dekan,

( Dr.Ir. Taslim, MSi ) ( Prof. Dr. Ir. Bustami Syam, MSME )

Telah Diuji pada

Tanggal : 24 Juni 2011

PANITIA PENGUJI TESIS

Ketua : Dr.Halimatuddahliana, ST, MSc. Anggota : 1. Dr. Maulida, ST, MSc.

ABSTRAK

Penelitian ini bertujuan untuk mengetahui potensi selulosa yang telah dimodifikasi dengan asam asetat, sebagai bahan pengisi di dalam komposit polietilena densitas rendah (LDPE). Komposit LDPE/selulosa, dibuat dengan mencampur bahan pengisi selulosa yang telah dimodifikasi dan LDPE dengan variasi LDPE : selulosa yaitu : 95/5, 90/10, 85/15, 80/20. Pencampuran dilakukan dengan menggunakan alat ekstruder dengan variasi temperatur pencampuran 1150C, 1250C dan 1350C. Campuran dari hasil ekstruder dicetak dengan hot press pada temperatur 1250C dengan tekanan 50-70 kg/m2. Analisis spektrum FTIR untuk komposit LDPE/selulosa yang telah dimodifikasi dengan asam asetat menunjukkan adanya interaksi atau reaksi antara bahan pengisi selulosa dengan bahan penggandeng asam asetat. Hasil pengujian sifat-sifat mekanik menunjukkan bahwa, pada kandungan bahan pengisi 5% terjadi peningkatan kekuatan tarik. Sifat modulus Young semakin tinggi dengan semakin bertambahnya bahan pengisi sampai 20%, sedangkan sifat pemanjangan pada saat putus mengalami penurunan dengan semakin bertambahnya bahan pengisi. Analisis terhadap sifat kekuatan lentur menunjukkan bahwa, semakin besar kandungan bahan pengisi sampai 20%, sifat kekuatan lentur komposit semakin menurun sedangkan terhadap kekuatan bentur komposit, peningkatan hanya terjadi pada kandungan bahan pengisi 5% . Berdasarkan hasil uji mekanik dan uji reologi, didapat bahwa temperatur pencampuran yang paling optimal antara matriks LDPE dengan bahan pengisi selulosa di dalam ektruder adalah pada temperatur 1250C, sedangkan sifat aliran dan deformasi komposit yang paling baik adalah pada kandungan bahan pengisi 5% dengan beban piston Melt Flow Indexer pada shear stress 90479.08 N/m2.

ABSTRACT

This experiment intends at knowing the potency of cellulose which has been modified by using acetate acid as a filler in the Low Density Polyethylene composite (LDPE). LDPE/cellulose composite is made by mixing cellulose as filler that has been modified and LDPE with varians LDPE:cellulose, viz. 95/5,90/10, 85/15, 80/20. Mixing process is accomplished by using an extruder device with mixing temperature variants viz.

1150C, 1250C and 1350C. The mixture as a result of extruder is moulded with hot

press at the temperature of 1250C with a pressure of 50 – 70 kg/m2. An spectrum

analysis FTIR for the composite LDPE/cellulose which has been modified with acetate acid, indicates that there is an interaction or reaction between filler cellulose and coupling agent acetate acid. The result of testing mechanical properties shows that in the contents of 5% filler, the increase of tensile properties has occurred. Modulus Young properties is becoming higher in relation to the increasing filler up to 20%, while the elongation at break properties when it cuts off undergoes a decrease in line with the increasing filler. An analysis on the flexural strength properties shows that the bigger the content of the filler up to 20%, the flexural strength properties of the composite decreases lower, while to the composite impact strength, the increase only occurs in the contents of filler 5%. Based on the mechanical and rheological test, it is found out that the most optimum temperature of mixing process between LDPE

matrix and cellulose as filler in the extruder points at the temperature 1250C while the

flowing characteristic and the best composite deformation lie at the content of the 5% filler with a burden of piston Melt Flow Indexer on the shear stress of 90479,08 N/m2.

KATA PENGANTAR

Puji dan Syukur penulis panjatkan kepada Tuhan Yang Maha Kuasa atas berkat

dan perlindungan Nya, sehingga penulis dapat menyelesaikan Tesis yang berjudul

Pemanfaatan Selulosa Dari Tandan Kosong Kelapa Sawit Sebagai Bahan Pengisi Komposit Polietilena Densitas Rendah (LDPE) sebagai salah satu syarat untuk dapat menyelesaikan studi Program Magister Teknik Kimia .

Pada kesempatan ini, penulis menyampaikan terimakasih yang sebesar-besarnya

kepada semua pihak yang telah membantu penulis dalam penyelesaian Tesis ini

terutama Ibu Dr. Halimatuddahliana, ST, MSc dan Ibu Dr. Maulida, ST, MSc selaku

Dosen Pembimbing, atas bimbingan, arahan dan perhatian sejak dalam pelaksanaan

penelitian sampai pada penyusunan dan penulisan tesis ini. Bapak Dr.Ir. Taslim, MSi

dan Ibu Dr. Ir. Rosdanelli Hasibuan, MT selaku Ketua dan Sekretaris Program Studi

Teknik Kimia Sekolah Pasca Sarjana USU Medan. Bapak Prof.Dr.Ir.Bustami Syam,

MSME, sebagai Dekan Fakultas Teknik Universitas Sumatera Utara. Staff Pengajar

pada Program Studi Teknik Kimia Sekolah Pasca Sarjana USU Medan serta

rekan-rekan Mahasiswa PPS USU Program Studi Teknik Kimia angkatan 2008. Penulis juga

tidak lupa mengucapkan terimakasih kepada kedua orang tua penulis, Marudin

Marpaung dan Hotmalina br. Samosir, istri tercinta Linda R. Silitonga, SE dan

anak-anakku tersayang Christian dan Jeremy, atas dukungan, dorongan dan perhatian

mereka selama ini.

Penulis menyadari bahwa Tesis ini masih jauh dari sempurna, sehingga sangat

diharapkan kritik dan saran untuk penyempurnaannya.

Nalom D. Marpaung

RIWAYAT HIDUP

Nama : Nalom Dahlan Marpaung

Tempat/Tanggal Lahir : Gurgur – Balige, 23 September 1964

Agama : Kristen Protestan

Alamat : Jl. Pelita IV Gg.Pribadi No.6 Kp.Durian Medan

Telp. 08126407653

Pendidikan

1. SD Negeri 1 Tampahan Balige, tamat tahun 1977

2. SMP Negeri 2 Balige, tamat tahun 1980

3. SMA Negeri 1 Balige, tamat tahun 1983

4. Pendidikan Kimia FPMIPA IKIP Medan, lulus tahun 1988

5. Fakultas Teknik Kimia STTI Sutan Oloan Medan, lulus tahun 1997

Pekerjaan

1. Staff Pengajar Kimia pada SMA Taman Siswa Binjai, 1989 – 1998

2. Asisten Laboratorium PKS PT.Hutahaean Pekan Baru Riau, 1999-2001

3. Staff Peneliti GRC PT.Torganda Medan, 2001-2003

4. Wakil Kepala Sekolah SMA Harapan Mandiri Medan, 2004-2008

DAFTAR ISI

hal

ABSTRAK ………..………... i

ABSTRACT ………..………... ii

KATA PENGANTAR ………..………... iii

RIWAYAT HIDUP ………..………... iv

DAFTAR ISI ………..………... v

DAFTAR TABEL ………..………... viii

DAFTAR GAMBAR ………..………... ix

DAFTAR LAMPIRAN ………..………... xi

BAB I . PENDAHULUAN ………..……….. 1

I.1. Latar Belakang ………..……….... 1

I.2. Rumusan Masalah ………..……… 5

I.3. Tujuan Penelitian ………..……….... 5

I.4. Manfaat Penelitian ………..……… 5

I.5. Ruang Lingkup ………..……… 6

BAB II. TINJAUAN PUSTAKA ………... 7

II.1. Komposit

II.1.1. Fasa Matriks Komposit

II.1.2. Fasa Penguat Dalam Komposit II.1.3. Antara Muka Pengisi-Matriks

……… ... ... ...

II.2. Polimer II.2.1. Polietilena ... ... 12 13

II.3. Tandan Kosong Kelapa Sawit ... 17

II.4. Selulosa ... 19

II.5. Modifikasi Kimia ... 21

II.6. Reologi ... 23

II.7. Sifat-Sifat Mekanik II.7.1. Kekuatan Tarik (Tensile Strength) II.7.2. Kekuatan Lentur (Flexural Strength) II.7.3. Kekuatan Impak (Impact Strength) ……….. ……….. ... ... 27 28 30 30 II.8. Faurier Transform Infrared Spectroscopy (FTIR) ... 31

BAB III. METODA PENELITIAN ... 33

III.1. Tempat Dan Waktu ... 33

III.2. Bahan Yang Digunakan ... 33

III.3. Peralatan ... 34

III.4. Prosedur Kerja III.4.1.Pembuatan Selulosa III.4.2. Modifikasi Bahan Pengisi III.4.3. Pembuatan Komposit ... ... ... ... 34 34 36 36 III.4.4. Pengujian Komposit ... III.4.4.1. Uji Tarik (Tensile Test) ... III.4.4.2. Uji Lentur (Flexurel Test) ………. III.4.4.3. Uji Bentur (Impact Test) ……… III.4.4.4. Analisa Spektra Campuran dengan Faurier Transform Infrared Spectroscopy (FTIR) ... III.4.4.5. Reologi ... 38 38 39 40 40 40 III.4.5. Flowchart Pembuatan dan Pengujian Komposit ... 43

BAB IV. HASIL DAN PEMBAHASAN ... 44

IV.2. Pengaruh Kandungan Bahan Pengisi dan Temperatur

Terhadap Kekuatan Tarik Komposit LDPE ... 48

IV.3. Pengaruh Kandungan Bahan Pengisi dan Temperatur Terhadap Sifat Pemanjangan pada saat Putus Komposit ... 51

IV.4. Pengaruh Kandungan Bahan Pengisi dan Temperatur Terhadap Sifat Modulus Young ... 53

IV.5. Pengaruh Kandungan Bahan Pengisi dan Temperatur Terhadap Sifat Kekuatan Lentur ... 55

IV.6. Pengaruh Kandungan Bahan Pengisi dan Temperatur Terhadap Sifat Kekuatan Bentur ... 56

IV.7. Reologi Komposit ... 58

BAB V. KESIMPULAN DAN SARAN ... 63

V.1. Kesimpulan ... 64

V.2. Saran ... 64

DAFTAR KEPUSTAKAAN ... 65

DAFTAR TABEL

Nomor Judul Halaman

2.1. Sifat Fisika dan Mekanik Polietilena ...17

2.2. Komposisi dan Sifat Kimia Serat Tandan Kosong Kelapa Sawit ...18

2.3. Sifat Fisik dan Morfologi Serat Tandan Kosong Kelapa Sawit ...19

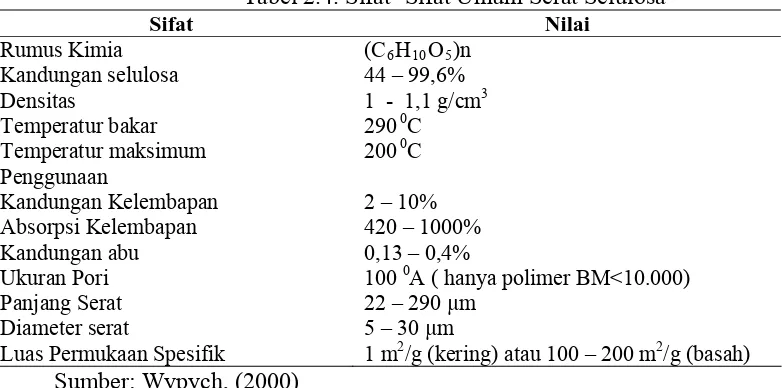

2.4. Sifat – Sifat Umum Serat Selulosa ... 21

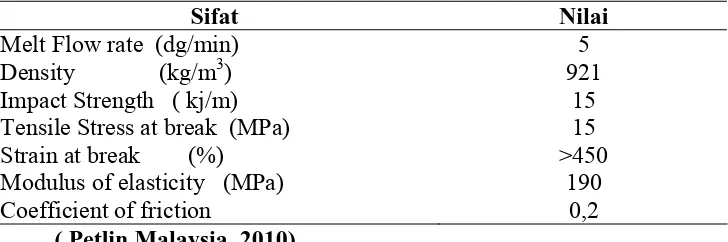

3.1. Sifat – Sifat Fisika Polietilena Densitas Rendah (LDPE) ... 33

3.2. Kadar Selulosa Pada Tandan Kosong Kelapa Sawit ... 35

3.3. Indeks Power Law Komposit ... 60

viii

DAFTAR GAMBAR

Nomor Judul Halaman

2.1. Monomer Polietilena ...13

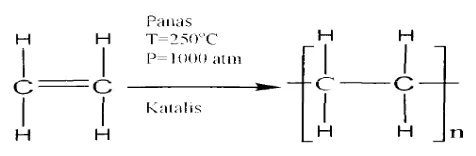

2.2. Reaksi Polimerisasi Polietilena ...14

2.3. Struktur Selulosa ...20

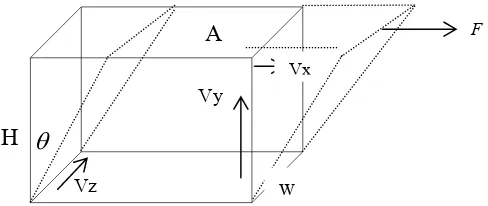

2.4. Skema Aliran Fluida Dalam Keadaan Stedi ...24

2.5. Karakteristik Volume-Suhu Bahan Polimer ...26

2.6. Pengaruh Suhu Terhadap Sifat-Sifat Bahan Polimer ...27

2.7. Kurva Kekuatan Tarik-Perpanjangan Untuk Bahan Polimer ...29

2.8. Diagram Untuk Test Kekuatan Impak ...31

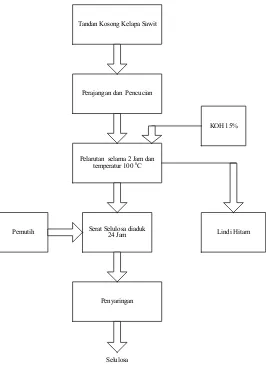

3.1. Bagan Alir Pembuatan Selulosa ...35

3.2. Ekstruder ...36

3.3. Hot Press ...37

3.4. Spesimen Untuk Uji Tarik ...37

3.5. Alat Uji Tarik dan Lentur ...38

3.6. Alat Uji Bentur ...39

3.7. Alat Uji FT-IR ...40

3.8. Alat Melt Flow Indexer (MFI) ...41

viii

4.1. Hasil Uji FT-IR Selulosa ...45

4.2. Hasil Uji FT-IR Selulosa Setelah Asetilasi ...46

4.3. Hasil Uji FT-IR Komposit Dengan Kandungan Bahan Pengisi 10% ...47

4.4. Hasi Uji FT-IR Komposit Dengan Kandungan Bahan Pengisi 20% ...47

4.5. Pengaruh Kandungan Bahan Pengisi dan Temperatur Terhadap Kekuatan Tarik Komposit ...48

4.6. Pengaruh Kandungan Bahan Pengisi dan Temperatur Terhadap Pemanjangan Komposit ...51

4.7. Pengaruh Kandungan Bahan pengisi dan Temperatur Terhadap Modulus Young Komposit ...53

4.8. Pengaruh Kandungan Bahan Pengisi dan Temperatur Terhadap Kekuatan Lentur Komposit ...55

4.9. Pengaruh Kandungan Bahan Pengisi dan temperatur Terhadap Kekuatan Bentur Komposit ...57

4.10. Pengaruh Perubahan Terkanan (Beban) dan Kandungan Bahan Pengisi Terhadap Viskositas Komposit ...59

viii

DAFTAR LAMPIRAN

Lampiran A : Data dan Perhitungan Hasil Uji Mekanik ...L-1

Lampiran B : Data Reologi ...L-6

ABSTRAK

Penelitian ini bertujuan untuk mengetahui potensi selulosa yang telah dimodifikasi dengan asam asetat, sebagai bahan pengisi di dalam komposit polietilena densitas rendah (LDPE). Komposit LDPE/selulosa, dibuat dengan mencampur bahan pengisi selulosa yang telah dimodifikasi dan LDPE dengan variasi LDPE : selulosa yaitu : 95/5, 90/10, 85/15, 80/20. Pencampuran dilakukan dengan menggunakan alat ekstruder dengan variasi temperatur pencampuran 1150C, 1250C dan 1350C. Campuran dari hasil ekstruder dicetak dengan hot press pada temperatur 1250C dengan tekanan 50-70 kg/m2. Analisis spektrum FTIR untuk komposit LDPE/selulosa yang telah dimodifikasi dengan asam asetat menunjukkan adanya interaksi atau reaksi antara bahan pengisi selulosa dengan bahan penggandeng asam asetat. Hasil pengujian sifat-sifat mekanik menunjukkan bahwa, pada kandungan bahan pengisi 5% terjadi peningkatan kekuatan tarik. Sifat modulus Young semakin tinggi dengan semakin bertambahnya bahan pengisi sampai 20%, sedangkan sifat pemanjangan pada saat putus mengalami penurunan dengan semakin bertambahnya bahan pengisi. Analisis terhadap sifat kekuatan lentur menunjukkan bahwa, semakin besar kandungan bahan pengisi sampai 20%, sifat kekuatan lentur komposit semakin menurun sedangkan terhadap kekuatan bentur komposit, peningkatan hanya terjadi pada kandungan bahan pengisi 5% . Berdasarkan hasil uji mekanik dan uji reologi, didapat bahwa temperatur pencampuran yang paling optimal antara matriks LDPE dengan bahan pengisi selulosa di dalam ektruder adalah pada temperatur 1250C, sedangkan sifat aliran dan deformasi komposit yang paling baik adalah pada kandungan bahan pengisi 5% dengan beban piston Melt Flow Indexer pada shear stress 90479.08 N/m2.

ABSTRACT

This experiment intends at knowing the potency of cellulose which has been modified by using acetate acid as a filler in the Low Density Polyethylene composite (LDPE). LDPE/cellulose composite is made by mixing cellulose as filler that has been modified and LDPE with varians LDPE:cellulose, viz. 95/5,90/10, 85/15, 80/20. Mixing process is accomplished by using an extruder device with mixing temperature variants viz.

1150C, 1250C and 1350C. The mixture as a result of extruder is moulded with hot

press at the temperature of 1250C with a pressure of 50 – 70 kg/m2. An spectrum

analysis FTIR for the composite LDPE/cellulose which has been modified with acetate acid, indicates that there is an interaction or reaction between filler cellulose and coupling agent acetate acid. The result of testing mechanical properties shows that in the contents of 5% filler, the increase of tensile properties has occurred. Modulus Young properties is becoming higher in relation to the increasing filler up to 20%, while the elongation at break properties when it cuts off undergoes a decrease in line with the increasing filler. An analysis on the flexural strength properties shows that the bigger the content of the filler up to 20%, the flexural strength properties of the composite decreases lower, while to the composite impact strength, the increase only occurs in the contents of filler 5%. Based on the mechanical and rheological test, it is found out that the most optimum temperature of mixing process between LDPE

matrix and cellulose as filler in the extruder points at the temperature 1250C while the

flowing characteristic and the best composite deformation lie at the content of the 5% filler with a burden of piston Melt Flow Indexer on the shear stress of 90479,08 N/m2.

xi

BAB I PENDAHULUAN

I.1 Latar Belakang

Perkembangan teknologi dewasa ini yang menuntut dihasilkannya produk yang

ramah lingkungan dan lebih ekonomis, membuat setiap industri berusaha

memanfaatkan sumber daya alam yang dapat diperbaharui. Industri komposit polimer

pada saat ini semakin berkembang, terutama penggunaan serat-serat alami sebagai

bahan penguat. Komposit terbentuk dari suatu proses pencampuran atau

penggabungan dua atau lebih konstituen, yang berbeda dalam hal bentuk, sifat maupun

komposisinya. Penggabungan bahan-bahan tersebut diharapkan dapat memberikan

bentuk dan sifat yang lebih baik dari bahan semula.

Berbagai cara pemrosesan komposit terus dikembangkan untuk mendapatkan

produk yang lebih baik sesuai dengan yang diharapkan. Komposit polimer bersaing

dengan komposit matriks logam maupun keramik. Hal ini berhubungan dengan isu-isu

lingkungan, biaya produksi yang tinggi dan yang paling penting adalah pemanfaatan

limbah industri dan limbah agrikultur. Bahan utama yang digunakan dalam

pembentukan komposit adalah fiber, partikel, laminae atau layer, filler (pengisi) dan

matriks.

Berbagai penelitian telah dilakukan dalam pembentukan komposit dengan

perbandingan yang bervariasi antara matiks dengan bahan pengisi. Matriks merupakan

2

ini, komposit polimer komersil menggunakan bahan polimer termoset, dimana suplai

bahan baku yang terbatas mengakibatkan bahan ini relatif mahal dibandingkan dengan

polimer termoplastik. Polimer termoplastik seperti polietilena densitas rendah (LDPE),

merupakan bahan komposit polimer komersil yang relatif lebih murah dibandingkan

polimer termoset. Menurut Cowd (1991), LDPE merupakan poliolefin yang bersifat

termoplastik dan dapat didaur ulang walaupun dalam proses pencampurannya

membutuhkan panas. Kelebihan lain dari LDPE sebagai matriks adalah mudah

diproses, suhu pemrosesan lebih rendah dibandingkan polimer lain serta lebih aplikatif

dalam penggunaannya. Fiber, partikel, laminae dan filler (pengisi) merupakan

constituent pembentuk struktur internal komposit. Berbagai jenis bahan pengisi

digunakan dalam komposit, baik bahan pengisi mineral seperti kalsium karbonat, talk,

serat kaca, serat karbon maupun bahan pengisi organik (alami) seperti serbuk kayu,

abu sekam padi, kertas buangan, tempurung kelapa dan tandan kosong kelapa sawit.

Tandan Kosong Kelapa Sawit merupakan limbah padat yang tersedia cukup

banyak, tetapi belum dimanfaatkan secara optimal. Penelitian yang telah dilakukan

bahwa tandan kosong kelapa sawit dapat dimanfaatkan sebagai bahan baku pulp

(Darnoko dkk, 1995), sebagai bahan penguat Komposit (Nurjana, 2007) dan

pembuatan pupuk organik (Darnoko, 1992). Ditinjau dari komposisi kimianya, tandan

kosong kelapa sawit berpotensi besar untuk digunakan sebagai sumber bahan kimia

dimana salah satu komponen yang terdapat dalam tandan kosong adalah selulosa yaitu

3

Dalam perkembangannya, penelitian di bidang komposit lebih difokuskan pada

bahan-bahan yang mengandung selulosa sebagai bahan pengisi, seperti kertas yang

mengandung serat selulosa dapat digunakan sebagai bahan pengisi anorganik dalam

pengolahan komposit polimer (Salmah, dkk, 2005). Berbagai jenis bahan pengisi yang

telah digunakan dalam komposit dengan matriks LDPE antara lain adalah: tempurung

kelapa (Hamid, 2008), kertas putih bekas (Tanjung, 2008) dan serat tandan kosong

kelapa sawit dengan matriks Polietilena (Nurjana, 2007). Sanadi, dkk, (1995),

menggunakan serat lignoselulosa sebagai bahan penguat termoplastik. Sementara itu,

penelitian yang menggunakan bubur kertas sebagai bahan pengisi polietilena,

menunjukkan sifat kekuatan tarik komposit meningkat sampai kandungan pengisi

40% (Jungil Son, dkk, 2004). Matej, dkk (2006) menemukan bahwa komposit LDPE

yang diperkuat dengan modifikasi serat rumput telah meningkatkan kekuatan tarik dan

modulus Young dari komposit tersebut. Habibi, dkk (2008) menemukan bahwa

komposit LDPE yang diperkuat dengan serat selulosa berukuran 60 mesh telah

meningkatkan derajat kristalinitas komposit dengan penambahan asam stearat sebagai

bahan penyerasi.

Bahan selulosa murni yang berasal dari tandan kosong kelapa sawit dapat

menjadi bahan pengisi alternatif karena sifat seratnya yang kuat (modulus tinggi)

karena antara rantai-rantai selulosa terdapat ikatan hidrogen yang kuat sehingga

menghasilkan struktur kristalin (Lilholt dan Lawter, 2000). Selain itu, kekakuan rantai

selulosa juga dapat mencegah terjadinya hidrasi molekul pada daerah kristalnya

4

organik sehingga mudah terdegradasi. Penggunaan selulosa murni sebagai bahan

pengisi polietilena merupakan salah satu cara modifikasi polimer sintetik untuk

memperoleh komposit yang mempunyai sifat mekanik dan sifat fisik yang baik.

Untuk menghasilkan komposit yang mempunyai sifat-sifat yang lebih baik perlu

dilakukan modifikasi kimia terhadap bahan pengisi berupa penambahan zat kimia

seperti bahan penggandeng dan bahan penyerasi. Penambahan bahan penggandeng

hanya berpengaruh terhadap bahan pengisi, sedangkan penambahan bahan penyerasi

dilakukan karena ketidakserasian antara bahan pengisi dengan matriks, dimana bahan

pengisi bersifat hidrofilik sedangkan matriks bersifat hidrofobik atau karena adanya

perbedaan sifat kepolaran antara matriks dengan bahan pengisi.

Faktor penting lain yang mempengaruhi sifat mekanik komposit adalah keadaan

pemrosesan (reologi). Parameter yang mempengaruhi reologi ini adalah suhu, waktu

dan tekanan. Ketiga parameter ini sangat perlu untuk mencapai titik yang optimum

agar peleburan polimer memiliki sifat keliatan (viskositas) dan aliran yang sempurna

untuk membasahkan fasa pengisi atau penguat agar pemindahan tegasan dari fasa

matriks ke fasa penguat (pengisi) juga berjalan sempurna. Tekanan pemrosesan yang

digunakan, juga harus sesuai untuk memastikan ruang-ruang udara atau cacat mikro

yang terbentuk kecil, terutama jika menggunakan berbagai bahan pengisi yang bersifat

higroskopis. Pemilihan suhu dan tekanan yang digunakan juga akan mempengaruhi

taburan orientasi dan taburan panjang fasa penguat (pengisi) khususnya pengisi

5

I.2 Rumusan Masalah

Dalam penelitian ini akan dikaji bagaimana pengaruh penggunaan selulosa yang

berasal dari tandan kosong kelapa sawit sebagai bahan pengisi matriks LDPE,

terhadap sifat-sifat mekanik dan sifat reologi komposit yang terbentuk.

I.3 Tujuan Penelitian

Untuk mengetahui pengaruh perbandingan komposisi antara LDPE dengan

selulosa terhadap sifat-sifat mekanik komposit serta untuk mendapatkan temperatur

proses yang paling sesuai terhadap sifat reologi komposit.

1.4 Manfaat Penelitian

Memberikan informasi tambahan bagi dunia industri tentang pemanfaatan

tandan kosong kelapa sawit:

1. Memberikan informasi bagi dunia pendidikan/penelitian tentang

pemanfaatan selulosa yang bersumber dari tandan kosong kelapa sawit

sebagai bahan pengisi polimer LDPE.

2. Menambah informasi dalam bidang penelitian komposit, tentang sifat reologi

komposit LDPE/selulosa dan hubungannya terhadap temperatur dan tekanan

tertentu.

3. Salah satu alternatif untuk mengurangi pencemaran lingkungan yang

diakibatkan limbah padat tandan kosong kelapa sawit yang dihasilkan

6

I.5 Ruang Lingkup

Penelitian dilakukan di Laboratorium Penelitian Derpartemen Teknik Kimia

Fakultas Teknik, Laboratorium Penelitian Fakultas Farmasi, Laboratorium Polimer

FMIPA Universitas Sumatera Utara Medan dan Laboratorium Pusat Penelitian

Kelapa Sawit Medan. Waktu penelitian dimulai dari bulan Mei 2010 sampai Januari

2011.

Bahan yang digunakan adalah:

1. Polimer polietilena densitas rendah (LDPE) sebagai matriks

2. Selulosa yang berasal dari tandan kosong kelapa sawit sebagai bahan pengisi

3. Asam asetat 50 % sebanyak sebagai bahan penggandeng (coupling agent)

Variabel yang digunakan dalam penelitian ini adalah:

1. Perbandingan berat LDPE dan selulosa (b/b) yaitu: 95:5, 90:10, 85:15, 80:20

2. Temperatur pencampuran pada ekstruder, yaitu: 1150C, 1250C, 1350C Uji dan karakterisasi yang dilakukan adalah:

1. Uji kekuatan tarik

2. Uji kekuatan lentur

3. Uji kekuatan bentur

4. Reologi

7

BAB II

TINJAUAN PUSTAKA

II.1 Komposit

Komposit adalah suatu bahan yang tersusun melalui pencampuran dua atau lebih

bahan konstituen yang berbeda bentuk maupun komposisinya dan tidak larut satu

sama lain. Penyusun komposit secara umum adalah logam, bahan organik dan

anorganik. Bentuk bahan utama yang digunakan dalam pembentukan komposit adalah

fiber, partikel, laminae atau layer, flakes, filler (pengisi) dan matriks. Matriks

merupakan body constituent yang bertanggung jawab dalam pembentukan akhir

komposit, sedangkan fiber, partikel, laminae, flake dan filler (pengisi), merupakan

constituent pembentuk struktur internal komposit.

Menurut Premasingan (2000) komposit dapat dikelompokkan sebagai berikut:

1. Komposit jenis serat yang mengandung serat-serat pendek dengan diameter

kecil yang disokong oleh matriks yang berfungsi untuk menguatkan

komposit, seperti serat tandan sawit, serat sintetis, kaca atau logam.

2. Komposit jenis lamina yaitu komposit yang mengandung bahan pelapis yang

diikat bersama antara satu sama lain dengan menggunakan pengikat.

3. Komposit jenis partikel yaitu partikel tersebar dan diikat bersama oleh

II.1.1 Fasa matriks komposit

Fasa matriks adalah fasa cair yang terdapat dalam suatu komposit dengan fasa

penguat tersebar di dalamnya. Pada umumnya komposisi matriks jauh lebih banyak

dari pengisi (Hariadi,2000), hal ini disebabkan karena bahan komposit dibuat untuk

mengoptimalkan sifat-sifat seperti mekanik, termal, kimia yang sulit menggunakan

bahan tunggal. Fasa matriks berfungsi sebagai pelekat dimana pengisi terbenam di

dalamnya. Untuk memperoleh suatu pelekatan yang baik antara fasa matriks dengan

fasa penguat atau fasa tersebar dalam hal ini bahan pengisi, pembasahan yang

sempurna oleh fasa matriks perlu dilakukan supaya interaksi yang baik antara fasa

matriks dengan fasa penguat. Beberapa hal yang perlu diperhatikan pada komposit

yang diperkuat, agar dapat membentuk produk yang efektif, yaitu : komponen pengisi/

penguat harus memiliki modulus elastisitas yang lebih tinggi daripada matriksnya dan

harus ada ikatan permukaan yang kuat antara komponen pengisi/ penguat dengan

matriks.

Secara umum fasa matriks haruslah berperan sebagai (Kennedy dan Kelly,

1966):

a. Bahan yang mampu memindahkan beban yang dikenakan kepada fasa

tersebar atau fasa penguat yang berfungsi sebagai media alas beban.

b. Bahan yang dapat menjaga fasa penguat atau fasa tersebar dari kerusakan

oleh faktor lingkungan seperti kelembaban dan panas.

c. Pengikat yang memegang fasa penguat untuk menghasilkan antara muka fasa

Menurut Richardson (1987), pemilihan suatu bahan sebagai fasa matriks

bergantung pada faktor-faktor:

a. Keserasiannya dengan fasa penguat atau fasa tersebar, karena ia akan

menentukan interaksi antara muka fasa matriks dengan bahan pengisi.

b. Sifat akhir komposit yang dihasilkan.

c. Keperluan penggunaan seperti rentang suhu penggunaan.

d. Kemudahan fabrikasi atau pemrosesan.

e. Biaya pengolahan.

Dibandingkan dengan logam, keramik, kaca atau karbon, matriks polimer lebih

banyak digunakan karena mempunyai beberapa kelebihan, yaitu (Richardson, 1987):

a. Lebih mudah diproses.

b. Mempunyai sifat mekanik dan dielektrik yang baik.

c. Merupakan bahan dengan kerapatan yang rendah.

d. Mempunyai suhu pemrosesan yang lebih rendah dibandingkan suhu

pemrosesan logam.

II.1.2 Fasa penguat dalam komposit

Fasa penguat atau fasa tersebar merupakan bahan yang bersifat lengai (inert)

dalam bentuk serat, partikel atau kepingan yang ditambahkan ke dalam fasa matriks

untuk meningkatkan sifat mekanik dan fisik komposit, seperti kekuatan, kekakuan dan

Menurut Xanthos (2005), bahan pengisi pada komposit memiliki banyak fungsi

dan dapat dibedakan berdasarkan fungsi utama dan fungsi tambahannya. Adapun

fungsi utama pengisi adalah memperbaiki sifat-sifat mekanis pada komposit, sifat-sifat

magnetik/kelistrikan dan sifat-sifat permukaan, meningkatkan ketahanan terhadap api

dan mempermudah pemrosesannya. Sedangkan fungsi tambahan pada pengisi adalah

mengontrol permeabilitas, bioaktivitas, kemampuan terurai, penyerapan radiasi,

meningkatkan stabilitas dimensional, memperbaiki sifat-sifat optis dan pembasahan.

Menurut Maulida, dkk (2000), penggunaan pengisi alamiah sebagai penguat

pada material komposit memberikan beberapa keuntungan dibanding bahan pengisi

mineral, yaitu: kuat dan pejal, ringan, ramah lingkungan, sangat ekonomis dan sumber

dapat diperbaharui. Tetapi disisi lain menurut Belmares, dkk (1983), pengisi alamiah

juga memiliki kelemahan dan kekurangan yaitu, mudah terurai karena kelembaban,

adhesi permukaan yang lemah pada polimer hidrofobik, ukuran pengisi yang tidak

seragam, tidak cocok dipakai pada temperatur tinggi dan mudah terpengaruh pada

serangan serangga dan jamur.

Telah banyak penelitian yang dilakukan dengan menggunakan bahan pengisi

alami sebagai penguat pada komposit seperti: nenas, sisal, sabut kelapa, tempurung

kelapa, rami, kapas, sekam padi, bambu dan tandan kosong kelapa sawit. Luo dan

Netravali (1999) telah meneliti dan membuktikan bahwa sifat-sifat regangan dan

fleksibilitas yang dihasilkan pada komposit dengan kandungan serat nenas yang

(1983), menemukan bahwa serat-serat sisal dan kelapa sawit memiliki sifat regangan,

sifat kimia dan fisika yang sama sehingga baik digunakan sebagai bahan pengisi.

Perkembangan teknologi dewasa ini yang menuntut dihasilkannya produk yang

ramah lingkungan dan lebih ekonomis, membuat setiap industri berusaha

memanfaatkan sumber daya alam yang dapat diperbaharui. Di dalam pembuatan

komposit, bahan pengisi yang mengandung selulosa menjadi perhatian yang besar

karena kemampuannya sebagai penguat pada polimer – polimer termoplastik dengan

titik peleburan yang rendah, salah satu alternatif yang dapat digunakan sebagai bahan

pengisi adalah selulosa yang diperoleh dari tandan kosong kelapa sawit.

II.1.3 Antara muka pengisi matriks

Pada umumnya suatu bahan komposit terdiri dari dua fasa yang berlainan yang

dipisahkan oleh antara muka kedua fasa tersebut. Daya sentuh dan daya kohesif antara

muka sangat penting, karena antara muka pengisi-matriks berfungsi untuk

memindahkan beban (tegangan) dari fasa matriks ke fasa pengisi (Hull, 1992 dan

Hollyday, 1996). Kemampuan pemindahan tegangan kepada fasa pengisi, tergantung

pada daya ikat yang muncul pada antara muka komposit. Pada komposit-komposit

yang diperkuat dengan pengisi alami, biasanya terdapat suatu kekurangan pada adhesi

antara muka di antara serat-serat selulosa hidrofilik dengan resin-resin hidrofobik yang

berpengaruh terhadap ketidakserasian (incompability). Ada berbagai teori yang

menerangkan pengikatan pada antara muka komposit, umumnya melibatkan ikatan

yang dapat terjadi pada antara muka, baik secara sendirian maupun secara gabungan,

yaitu:

a. Penyerapan dan pembasahan.

b. Resapan.

c. Daya tarik elektrostatis.

d. Ikatan kimia.

e. Ikatan mekanik.

II.2 Polimer

Polimer berasal dari bahasa Yunani yaitu: poly berarti banyak dan mer berarti

bagian. Polimer merupakan molekul besar yang terbentuk dari unit-unit berulang

sederhana yang disebut dengan monomer. Perulangan unit-unit (monomer) dapat

membentuk susunan rantai linier, bercabang dan jaringan (Stevens, 2001). Polimer

disebut juga dengan makromolekul atau molekul besar, dimana stukturnya bergantung

pada monomer-monomer yang dipakai dalam preparasinya. Berdasarkan monomer

pembentuknya, polimer dapat dibedakan atas homopolimer dan kopolimer. Jika

hanya ada beberapa unit monomer yang bergabung bersama dengan berat molekul

rendah, maka polimer tersebut dinamakan oligomer. Homopolimer merupakan suatu

polimer yang tersusun dari rantai-rantai berulang (monomer) yang sama sedangkan

kopolimer adalah bahan polimer yang tersusun dari rantai-rantai berulang (monomer)

Berdasarkan sumbernya, polimer dapat dibagi dua yaitu, polimer alam seperti

pati, selulosa dan sutera yang dihasilkan oleh tanaman dan binatang, polimer lainnya

adalah polimer sintetik yang dihasilkan di laboratorium, sedangkan berdasarkan reaksi

pembentukannya, polimer dapat di klasifikasikan atas dua kelompok utama yaitu,

polimer adisi dan polimer kondensasi. Perbedaan kedua polimer tersebut, pada

polimer adisi memiliki atom yang sama seperti monomer dalam unit ulangnya,

sedangkan pada polimer kondensasi, terbentuk produk sampingan selama

berlangsungnya proses polimerisasi.

Pengetahuan tentang teknologi polimer terus berkembang, karena pada saat ini

kehidupan manusia sehari-hari disadari maupun tidak, telah menggunakan bahan

polimer mulai dari pakaian, perkakas rumah tangga sampai dengan pesawat terbang.

Hal ini dilakukan untuk menggantikan bahan-bahan logam dan keramik karena

beberapa kelebihan bahan polimer adalah: ringan, tahan terhadap korosi, mudah

dibentuk, murah dan biaya produksi rendah.

II.2.1. Polietilena

Polietilena merupakan suatu polimer yang terbentuk dari unit-unit berulang

[image:31.612.282.353.633.672.2](monomer) dimana monomer dari polietilena adalah etilena ( C2H4 ) seperti dalam

gambar 2.1.

Polietilena dibuat dengan polimerisasi dari gas etilena (CH2=CH2), seperti pada

Gambar 2.2.

Gambar 2.2. Reaksi Polimerisasi Polietilena

Polietilena disebut juga dengan polietilen (PE) adalah bahan termoplastik yang

transparan, berwarna putih, titik leleh antara 1100C-1370C, memiliki berat molekul 1500-100.000 dengan perbandingan C 85,7% dan H 14,3%. Pertama sekali Polietilena

diperkenalkan di England tahun 1933 yang diproses dengan kondisi tekanan > 1000

atm dan temperatur 1000C-3000C (http://203.130.206.51:8081/KEMASAN PLASTIK.pdf). Sekitar tahun 1953 Karl Ziegler dari Jerman menemukan proses

polimerisasi yang berlangsung pada temperatur dan tekanan kamar dengan

menggunakan katalis yang disebut dengan katalis Ziegler Natta, yaitu merupakan

senyawa kompleks yang terbentuk dari alkil aluminium yang dikombinasikan dengan

titanium klorida. Polietilena yang dihasilkan mempunyai berat molekul yang tinggi

dan lebih kaku dibandingkan dengan polimer yang dihasilkan pada tekanan tinggi.

Kekakuan tersebut disebabkan tidak adanya rantai-rantai cabang pada rantai polimer

dan merupakan polimer linier. Berdasarkan densitasnya, polietilena dibedakan atas:

a. Polietilena densitas rendah (LDPE = Low Density Polyethylene).

LDPE dihasilkan dengan cara polimerisasi pada tekanan tinggi, mudah

dikelim dan harganya murah. Dalam perdagangan dikenal dengan nama

alathon, dylan dan fortiflex. Kekakuan dan kuat tarik LDPE lebih rendah dari

HDPE ( modulus Young 20.000 – 30.000 psi dan kuat tarik 1200 – 2000 psi),

tetapi karena LDPE memiliki derajat elongasi yang tinggi (400 – 800 % ),

maka mempunyai kekuatan terhadap kerusakan dan ketahanan untuk putus

yang tinggi. Titik lelehnya berkisar antara 105-1150C. Banyak digunakan untuk film, mangkuk, kemasan.

b. Polietilena densitas menengah (MDPE = Medium Density Polyethylene ).

MDPE lebih kaku dari LDPE dan titik lelehnya lebih tinggi dari LDPE, yaitu

antara 115-1250C.

c. Polietilena densitas tinggi (HDPE = High Density Polyethylene).

HDPE dihasilkan dengan cara polimerisasi pada tekanan dan suhu yang

rendah (10 atm, 50-700C). HDPE lebih kaku dibanding LDPE dan MDPE, tahan terhadap suhu tinggi sehingga dapat digunakan untuk produk yang

akan disterilisasi.

d. Polietilena densitas sangat rendah (LLDPE = Linear Low Density

Polyethylene) yaitu kopolimer etilen dengan sejumlah kecil butana, heksana

atau oktana sehingga mempunyai cabang pada rantai utama dengan jarak

Polietilena merupakan bahan polimer yang memiliki tingkat kekasaran yang

baik, tahan terhadap bahan kimia kecuali oksida kuat dan halida, larut dalam

hidrokarbon aromatik dan larutan hidrokarbon yang terklorinasi di atas 700C. Polietilena cenderung tidak tahan terhadap cahaya sehingga mudah berubah warna

oleh pengaruh cahaya matahari dan menghasilkan material yang berwarna hitam

(Meyer, 1984). Sifat-sifat dari Polietilena sangat dipengaruhi oleh struktur rantai dan

kerapatannya. LDPE bersifat lentur, ketahanan listriknya baik, kedap air, lebih lunak

dari HDPE, bersifat absorbsi dan tembus cahaya yang kurang baik dibandingkan

dengan HDPE. LDPE lebih elastis dibanding HDPE. Hal ini karena kristalinitasnya

rendah disebabkan oleh adanya cabang-cabang dari rantai polimer, sedangkan HDPE

mempunyai sifat kristalinitasnya lebih tinggi dan lebih kaku karena merupakan

polimer yang linier. Perbedaan bentuk rantai dan kerapatan ini menyebabkan

perbedaan sifat kedua jenis polietilena ini. Proses pembuatan rantai panjang dari

polimer termoplastik polietilena secara umum dapat dilakukan dengan dua cara

(Cowd, 1991) yaitu:

a. Proses dengan kondisi pada tekanan tinggi yang menghasilkan LDPE.

b. Proses dengan kondisi pada tekanan rendah yang menghasilkan HDPE.

Polietilena banyak digunakan untuk peralatan laboratorium, insulator listrik,

bahan pembungkus, peralatan dapur, pipa, pelapis kertas dan pada industri tekstil.

Jenis polietilena yang banyak digunakan sebagai pengemas adalah LDPE yaitu sekitar

44,5% dari total plastik kemas, diikuti dengan HDPE sekitar 25,4% (Curlee, 1991

Sifat fisika dan sifat mekanik dari LDPE dan HDPE dapat dilihat pada tabel 2.1.

berikut ini.

Tabel 2.1 Sifat Fisika dan Mekanik Polietilena

Sifat Fisika LDPE HDPE

Kekuatan Tarik, MPa 5 – 15 20 - 40

Modulus Young, MPa 100 – 250 400 - 1200

Berat Jenis 0,91 -0,93 0,94 – 0,96

Titik Leleh 1240C 1050C

Muai Termal, 0C 180.10-6 120.10-6

Perpanjangan 100% 500%

Sumber: (Van Vlack, 2004)

II.3 Tandan Kosong Kelapa Sawit

Tandan Kosong Kelapa Sawit merupakan limbah terbesar dalam proses

pengolahan kelapa sawit menjadi CPO. Secara umum pengelolaan limbah terdiri dari

dua aspek yaitu penanganan limbah dan pemanfaatan limbah. Penanganan limbah

untuk mengurangi daya cemar dan pemanfaatan limbah untuk mendapatkan nilai

tambah.

Beberapa penelitian yang sudah dilakukan untuk memanfaatkan tandan kosong

kelapa sawit adalah sebagai bahan baku pembuatan pulp (Darnoko dkk, 1995), serbuk

pulp tandan kosong kelapa sawit sebagai bahan pengisi polipropilena (Purwandari,

2001), pembuatan pupuk organik (Darnoko dkk,1995) dan penggunaan serat tandan

kosong kelapa sawit sebagai bahan pengisi polietilen (Nurjana, 2007). Penelitian

menunjukkan bahwa kandungan seratnya cukup tinggi sehingga tandan kosong kelapa

dan turunan selulosa, karena harganya murah, ringan dan dapat diperbaharui

(Wirjosentono, 1996). Tandan kosong kelapa sawit juga dapat diolah menjadi sumber

bahan kimia seperti pemanfaatan sebagai sumber lignin ( Sulhatun, 2005 ). Sebagai

sumber bahan kimia, tandan kosong kelapa sawit dapat dimanfaatkan sebagai bahan

baku produksi senyawa selulosa dan turunannya dimana selulosa merupakan

komponen terbesar disamping hemiselulosa dan lignin. Komposisi serat tandan

kosong kelapa sawit dapat dilihat pada Tabel 2.2. dimana , kandungan selulosa

37,76%, lignin 22,23% holoselulosa 68,88%, sehingga tandan kosong kelapa sawit

dapat dimanfaatkan sebagai bahan baku industri yang berbasis serat. Komposisi kimia

dan sifat fisik serta morfologi serat tandan kosong kelapa sawit dapat dilihat pada

Tabel 2.2 dan 2.3.

Tabel 2.2 Komposisi dan Sifat Kimia Serat Tandan Kosong Kelapa Sawit

KOMPONEN KIMIA KOMPOSISI (%)

Lignin 22,23 Ekstraktive 6,37 Pentosan 26,69

α –selulosa 37,76

Holoselulosa 68,88

Abu 6,59 Kelarutan dalam

- ! % Na OH - 1 % NaOH - Air dingin - Air panas

Tabel 2.3 Sifat Fisik dan Morfologi serat Tandan Kosong Kelapa Sawit

Parameter TKS bagian pangkal TKS bagian ujung

Panjang serta, mm 1.20 0,76

Rata-rata (L)

Diamater serat, µm (D) 15,0 114,34

Diameter Lumen, µm (l) 8,04 6,99

Tebal dinding, µm (W) 3,49 3,68

Bilangan Rumkel (2 W/l) 0,87 1,05

Kelangsingan (L/D) 79,95 53,00

Kelemasan (l/D) 0,54 0,49

Kadar serat (%) 72,67 62,47

Bukan serat (%) 27,33 37,53

(Darnoko, dkk, 1995)

II.4 Selulosa

Selulosa berasal dari kata Selopan yang terdiri dari cello dan phane yaitu

cellulose dan diaphane (bahasa Perancis) dimana cello artinya selulosa dan phane

artinya transparan. Selulosa (C6H10O5)n adalah polimer rantai panjang dari

karbohidrat polisakarida atau homopolisakarida yang tersusun atas unit-unit D

glukopiranosa. Setiap unit D glukopiranosa dalam rantai selulosa mempunyai 3 gugus

hidroksil (Sjostrom, 1998). Menurut Klug (1984), selulosa dapat dianggap sebagai

senyawa polialkohol dimana setiap unit glukosa di dalam rantai molekul mengandung

tiga gugus hidroksil. Struktur kimia pada selulosa mengandung 3 gugus OH, dimana

gugus OH yang pertama di dalam makromolekul selulosa membentuk ikatan hidrogen.

ke tiga membentuk ikatan hidrogen di antara molekul. Selulosa membentuk komponen

serat dari dinding sel tumbuhan dan terikat erat dengan lignin, sehingga diperlukan

perlakuan yang intensif untuk memisahkan selulosa dari lignin (Fengel, 1995).

Struktur Selulosa dapat dilihat pada Gambar 2.3.

Gambar 2.3. Struktur Selulosa

Molekul-molekul selulosa seluruhnya berbentuk linier dan mempunyai

kecenderungan kuat membentuk ikatan hidrogen intra dan intermolekul, sehingga

selulosa tidak larut dalam air meskipun memiliki banyak gugus hidroksil dan polar

(Seymour, 1975). Selulosa merupakan senyawa organik yang paling melimpah di atas

bumi dan merupakan konstituen utama dari dinding sel tumbuh tumbuhan (Stevens,

2001). Penggunaan selulosa terutama dalam industri pakaian, cat, film atau foto,

kosmetik, deterjen, industri kertas, vernis dan mainan anak anak

(edconopianto.blogspot.Com/2009). Untuk aplikasi yang lebih luas, selulosa dapat

diturunkan menjadi beberapa produk antara lain; selulosa ester dari asam anorganik

dan organik (seperti selulosa nitrat, selulosa propionat dan selulosa butirat), selulosa

pembuatan tali, pembuatan benang, pembuatan karung, pembalut, kertas tipe khusus

dan pengisi alat keselamatan (Stevens, 2001). Sifat-sifat serat selulosa dapat dilihat

[image:39.612.115.506.207.401.2]pada Tabel 2.4.

Tabel 2.4. Sifat- Sifat Umum Serat Selulosa

Sifat Nilai

Rumus Kimia (C6H10O5)n

Kandungan selulosa 44 – 99,6%

Densitas 1 - 1,1 g/cm3

Temperatur bakar 290 0C

Temperatur maksimum Penggunaan

200 0C

Kandungan Kelembapan 2 – 10%

Absorpsi Kelembapan 420 – 1000%

Kandungan abu 0,13 – 0,4%

Ukuran Pori 100 0A ( hanya polimer BM<10.000)

Panjang Serat 22 – 290 µm

Diameter serat 5 – 30 µm

Luas Permukaan Spesifik 1 m2/g (kering) atau 100 – 200 m2/g (basah) Sumber: Wypych, (2000)

II.5 Modifikasi Kimia

Modifikasi kimia pada pengisi alami yang mengandung selulosa didefinisikan

sebagai reaksi antara beberapa bagian reaktif dari polimer dinding sel lignoselulosa

dengan pelarut kimia tunggal, baik dengan katalis ataupun tanpa katalis untuk

membentuk ikatan kovalen antara keduanya. Modifikasi kimia pada pengisi ini

bertujuan untuk meningkatkan sifat-sifat dari pengisi tersebut (Rowell dkk, 1993).

Secara umum, modifikasi kimia dapat mengurangi jumlah gugus OH pada pengisi,

mengurangi lignin, pektin, wax dan minyak pada permukaan dinding sel pengisi

(Bledzki dan Gasan, 1997). Modifikasi kimia menjadi sangat penting dengan

Asam asetat merupakan pelarut yang bersifat polar (hidrofilik) seperti air dan

etanol. Selain dapat melarutkan senyawa-senyawa polar seperti garam organik dan

gula, asam asetat juga dapat melarutkan senyawa-senyawa non polar seperti minyak.

Dengan sifat –sifat yang dimiliki, asam asetat banyak digunakan dalam industri kimia.

Menurut Rowell dkk (1993), modifikasi dengan asam asetat (asetilasi) pada selulosa

kayu bertujuan untuk menstabilkan dinding sel, meningkatkan stabilitas dimensional

dan degradasi pada lingkungan. Mwaikambo dan Ansell (1999) menyebutkan

modifikasi kimia pada serat-serat alami bertujuan untuk menghilangkan lignin yang

dikandung suatu bahan seperti pektin, senyawa-senyawa wax dan minyak alami yang

berada pada permukaan dinding sel serat tersebut. Penggunaan asam asetat sebagai

bahan penyerasi akan membentuk selulosa asetat (dari reaksi selulosa dengan asam

asetat) yang merupakan termoplastik. Selulosa asetat pertama kali ditemukan oleh

Schut Zenberger pada tahun 1865. Selain pada film fotografi, senyawa ini juga

digunakan sebagai bahan komponen dalam bahan perekat, serta sebagai serat sintetik.

Beberapa sifat selulosa asetat adalah: tidak mudah mengkerut jika dekat api, sangat

jernih, mengkilap, lebih tahan terhadap benturan dibandingkan HDPE dan tahan

abrasi. Banyak sistem reaksi kimia telah digunakan dalam modifikasi kimia suatu

komposit antara lain, penggunaan maleat anhidrida polietilena sebagai bahan pengisi

(Tanjung, 2008) dan penggunaan asam asetat 50% dan asam akrilik 3% dalam

memodifikasi bahan pengisi tempurung kelapa (Hamid, 2008). Salmah dkk (2005b)

menemukan bahwa penggunaan asam asetat 50% dan asam akrilik 3% dalam

telah meingkatkan kekuatan tarik, perpanjangan dan modulus Young pada komposit

tersebut.

II.6 Reologi

Reologi adalah ilmu yang mempelajari perubahan bentuk (deformasi) dan aliran

suatu bahan (Nielsen, 1978). Untuk bahan polimer, tujuan mempelajari reologi adalah

untuk mendapatkan kondisi pemrosesan yang sesuai bagi bahan tersebut ataupun

campuran dari berbagai bahan polimer dengan sifat-sifat yang berbeda. Salah satu

penelitian tentang pengaruh variasi bahan penambah terhadap sifat reologi dari

polistirena atau polipropilene telah dilakukan oleh Halimatuddahliana (2001). Untuk

fluida sederhana seperti air, kajian reologi menyangkut kepada pengukuran viskositas

fluida tersebut yang umumnya tergantung kepada suhu dan tekanan, tetapi reologi

untuk bahan polimer lebih kompleks karena fluida polimer menunjukkan sifat non

ideal (Nielsen, 1978).

Pada umumnya, morfologi merupakan karakteristik dari polimer-polimer

amorfous dan kristal, dimana polimer amorfous mempunyai ciri-ciri tidak adanya

urutan yang sempurna di antara molekulnya sedangkan pada kristal,

molekul-molekul terorientasi atau lurus dalam suatu susunan teratur yang analog sampai tingkat

tertentu. Karena polimer tidak pernah mencapai kekristalan 100%, maka morfologi

polimer dikategorikan menjadi amorfous dan semi kristal. Ketika suatu polimer

terdapat cukup kebebasan, molekul-molekul polimer tersebut mulai bergerak mengalir

melampaui molekul satu sama lain.

Vz H

A

Untuk menyebabkan suatu polimer berdeformasi atau mengalir, memerlukan

penerapan suatu gaya, seperti terlihat pada Gambar 2.4.

Vy

w Vx

[image:42.612.244.488.239.342.2]F

Gambar 2.4. Skema aliran fluida dalam keadaan stedi

Berbagai gaya bisa diterapkan untuk deformasi, tetapi dalam reologi, gaya yang

diberikan berkaitan dengan geser (tegangan tangensial). Tegangan tangensial adalah

suatu gaya yang dikenakan ke salah satu sisi permukaan dalam arah yang sejajar

dengan permukaan tersebut, seperti jika suatu bujur sangkar dikenakan (diterapkan)

tegangan tangensial, akan berubah menjadi jajaran genjang (Painter and Coleman,

1994).

Jika gaya dikenakan, polimer akan tertarik dengan tiba-tiba dan jika gaya diputus

maka molekul-molekulnya cenderung mengembalikan konfigurasinya yang

mula-mula dan stabil, suatu proses yang disebut relaksasi (Stevens, 2001). Dengan adanya

gaya, maka molekul-molekul polimer akan dikacaukan atau dirusak sehingga terjadi

maka molekul-molekul mulai mengalir secara tak dapat balik. Karena belitan rantai

dan efek gesekan, cairan yang mengalir tersebut menjadi sangat kental. Kombinasi

sifat elastis dan aliran yang kental menyebabkan polimer mempunyai sifat

viskoelastis. Untuk membuat bentuk atau memintal suatu serat, molekul-molekul

polimer mesti mengalir dengan cepat, dimana semakin cepat aliran maka produksi

akan semakin cepat dan prosespun akan mengurangi biaya. Viskositas, baik dalam

larutan maupun dalam leburan merupakan ukuran dari ketahanan terhadap aliran

(Stevens, 2001).

Hal-hal yang harus diperhatikan pada deformasi bahan polimer adalah:

1. Suhu peralihan kaca (Tg) bahan polimer tersebut.

2. Bahan polimer biasanya mengalami pemelaran dan relaksasi regangan,

terutama bagi polietilena dan propilena.

3. Ketahanan terhadap hantaman (impak) cenderung kecil kecuali pada bahan

yang telah dimodifikasi, seperti polikarbonat, poliaetal dan sebagainya.

4. Ketahanan terhadap fatigue (lelah) cenderung kecil.

5. Ketahanan terhadap minyak, pelarut, air dan surfaktan tergantung terhadap

waktu kontak dan apabila disertai dengan tegangan dapat terjadi retak dan

akhirnya putus.

Kecepatan mengalirnya molekul-molekul komposit merupakan fungsi dari suhu,

berat molekul, dan struktur molekul. Suhu yang sangat berpengaruh terhadap sifat

mekanik suatu bahan adalah suhu peralihan kaca (Glass Transition temperature, Tg).

termoplastik/elastomer dari keadaan elastik (rubbery) menjadi tegas (rigid glass) yang

berlangsung pada proses pendinginan bahan. Sebagai contoh bahan elastomer (karet)

mempunyai kemampuan untuk memanjang jika ditarik dan akan kembali dengan cepat

apabila tarikan dilepas. Hal ini terjadi tidak untuk semua suhu. Karakteristik

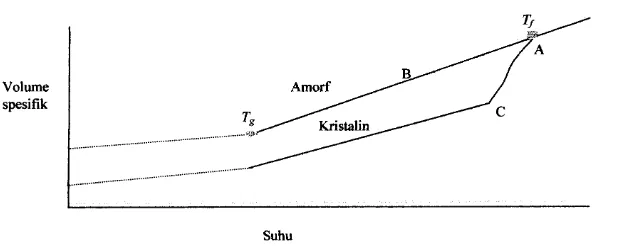

[image:44.612.160.482.260.383.2]volume-suhu bahan polimer dapat dilihat pada gambar 2.5.

Gambar 2.5. Karakteristik Volume-Suhu Bahan Polimer

Dari gambar tersebut di atas dapat dilihat bahwa polimer dengan struktur amorf

tidak menunjukkan perubahan volume yang mendadak dalam mencapai titik leburnya

(BA) sedangkan pada struktur kristal terjadi perubahan yang cukup jelas (CA). Di atas

suhu peralihan kaca, Tg, struktur amorf menunjukkan sifat viskos (kental) dan di

bawah Tg, bahan menunjukkan sifat tegas/rapuh karena gerakan rantai molekul sangat

terbatas. Pada saat bahan polimer dengan stuktur semi kristal memadat dan dingin,

penurunan secara mendadak volume spesifik terjadi seperti terlihat pada garis AC.

Penurunan ini disebabkan karena susunan rantai polimer menjadi teratur membentuk

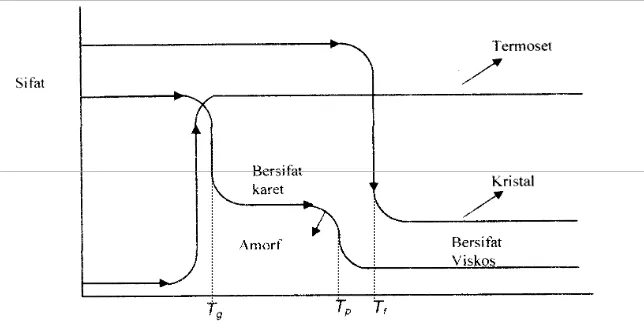

kristal. Titik lebur polimer (Tf) merupakan suhu yang tertinggi dimana struktur kristal

polimer (plastik) secara umum dapat dilihat pada Gambar 2.6 dimana Tg adalah suhu

[image:45.612.171.493.208.373.2]peralihan kaca, Tp adalah suhu proses dan Tf adalah suhu lebur polimer (Nasir,1996).

Gambar 2.6. Pengaruh Suhu Terhadap Sifat-Sifat Bahan Polimer (Plastik)

II.7 Sifat-Sifat Mekanik

Sifat-sifat mekanik bahan polimer adalah khas dan berbeda dengan bahan logam

ataupun keramik, dimana kelakuan viskoelastiknya (kekentalan) sangat dominan,

misalnya pemelaran (creep) dan relaksasinya mudah terjadi. Sifat-sifat mekanik

polimer dapat dinyatakan dalam beberapa parameter, yaitu:

1. Kekuatan tarik (Tensile Strength).

2 . Kekuatan lentur (Flexural Strength).

3. Kekuatan impak (Impact Strength).

4. Kekerasan (Hardness).

II.7.1 Kekuatan tarik (tensile strength)

Kekuatan tarik merupakan salah satu sifat bahan polimer yang terpenting dan

sering digunakan untuk uji sifat suatu bahan polimer. Pengujian tarik (tensile test)

dilakukan dengan pembebanan pada kedua ujung sampel melalui gaya tarikan.

Penarikan suatu bahan biasanya menyebabkan terjadi perubahan panjang atau

deformasi dan juga menyebabkan terjadinya penipisan pada tebal bahan yang diuji.

Kekuatan tarik (tensile strength) suatu bahan ditetapkan dengan membagi gaya

maksimum (besarnya gaya yang masih dapat ditahan oleh sampel sebelum putus)

dengan luas penampang mula-mula, dimensinya sama dengan tegangan (Van Vlack,

1989). Persamaan untuk tegangan tarik adalah:

Permukaan Luas

gaya Tegangan tarik

Tegangan ( )

(Pa)

A F

...……… (2.1)

Tegangan tarik (kekuatan tarik) tergantung pada gaya yang diberikan, waktu,

suhu, struktur dan morfologi bahan polimer (non kristal, semi kristal atau kristal). Jika

pada suatu bahan dikenakan beban tarik, maka bahan tersebut akan mengalami

perubahan panjang yang disebut dengan perpanjangan (elongation). Persamaan untuk

(100%)

o o

l l

l

………...…(2.2)

Sementara sifat elastisitas suatu bahan polimer (modulus young) merupakan

perbandingan antara tegangan tarik dengan perpanjangan.

Pada peregangan suatu bahan polimer, perpanjangan tidak selalu berbanding

lurus dengan beban yang diberikan, dan pada penurunan kembali beban, sebahagian

regangannya hilang, karena bahan polimer bukan merupakan bahan sepenuhnya elastis

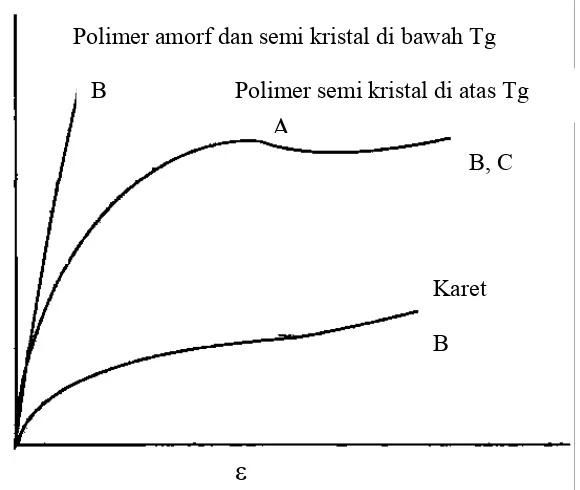

tetapi ada sifat viskositasnya. Gambar 2.7 menunjukkan kurva kekuatan tarik-

perpanjangan untuk bahan polimer.

B Polimer semi kristal di atas Tg

A

B, C Polimer amorf dan semi kristal di bawah Tg

Karet

B

[image:47.612.167.457.411.656.2]ε

Aadalah titik dimana pemanjangan bertambah tanpa disertai dengan peningkatan daya

(yield point)

B adalah titik dimana bahan putus menjadi dua bahagian (break poin)

C adalah titik dimana kekuatan tarikan terbesar yang dialami bahan sebelum putus.

II.7.2 Kekuatan lentur (flexural strength)

Kekuatan lentur merupakan kemampuan bahan untuk melentur, dimana

pengujian biasanya dilakukan dengan menekuk bahan (sampel) menggunakan beban.

Kekuatan lentur (τ) suatu bahan dapat dihitung dengan persamaan

Pa bdPL 2 2

3

……..…..………... ……...(2.3)Dimana, P = beban patah

b = lebar batang uji

d = tebal batang uji

L = jarak antara titik tumpu.

II.7.3 Kekuatan impak (impact strength)

Kekuatan impak adalah suatu kriteria penting untuk mengetahui ketegasan bahan

atau ketahanan bahan terhadap daya dengan kecepatan tinggi (hantaman). Kekuatan

impak suatu bahan polimer dapat diukur dengan menggunakan alat impact test.

Untuk kekuatan impak, bahan dapat dibagi dalam dua klasifikasi, yaitu bahan yang

yang rendah dimana keretakan bermula dan berlanjut sebelum terjadinya yelding.

Ciri-ciri yang ditunjukkan biasanya bagian yang putus/patah menunjukkan permukaan

yang halus dan kaku. Untuk bahan ductile, akan terbentuk yelding dimana akan

tampak stress whitening pada daerah yang putus. Pengujian impak biasanya dilakukan

[image:49.612.281.410.255.386.2]dengan metode Charphy atau Izod, seperti pada Gambar 2.8.

Gambar 2.8. Diagram untuk test Kekuatan impak

II.8. Faurier Transform Infrared Spectroscopy (FT-IR)

FT-IR telah membawa tingkat keserbagunaan yang lebih besar ke penelitian –

penelitian struktur polimer, karena spektrum-spektrum bisa discan, disimpan,

ditransformasikan dalam hitungan detik dan teknik ini memudahkan penelitian

reaksi-reaksi polimer seperti degradasi atau ikat silang (Stevens, 2001). Teknik ini dilakukan

dengan penambahan peralatan interferometer dan dilengkapi dengan cara perhitungan

fourier transform.

Penggunaan spektrofotometer FT-IR untuk analisa, banyak digunakan untuk

identifikasi suatu senyawa. Hal ini disebabkan spektrum FT-IR suatu senyawa

32

mempunyai spektrum yang berbeda pula. Vibrasi ikatan kimia pada suatu molekul

menyebabkan pita serapan hampir seluruhnya di daerah spektrum IR yakni 4000-400

cm-1. FT-IR teristimewa bermanfaat dalam meneliti paduan-paduan polimer. Paduan yang tidak dapat campur memperlihatkan suatu spektrum IR yang merupakan

superposisi dari spektrum homopolimer (Stevens, 2001).

Formulasi bahan polimer komersial dengan kandungan aditif bervariasi sebagai

pemlastis dan anti oksidasi, memberikan kekhasan pada spektrum infra merahnya.

Analisis inframerah memberikan informasi tentang kandungan aditif, panjang rantai

dan struktur rantai polimer. Disamping itu, analisis IR dapat digunakan untuk

karakterisasi bahan polimer yang terdegradasi oksidatif dengan munculnya gugus

karbonil dan pembentukan ikatan rangkap pada rantai polimer. Gugus lain yang

menunjukkan terjadinya degradasi oksidatif adalah gugus hidroksida dan karboksilat

(Harjono, 1991). Umumnya pita serapan polimer pada spektrum inframerah adalah

adanya ikatan C-H regangan pada daerah 2880cm-1 – 2900cm-1 dan regangan dari gugus fungsi lain yang mendukung untuk analisis suatu material. Banyak faktor yang

mempengaruhi frekwensi vibrasi suatu ikatan dalam molekul seperti perbedaan massa.

Misalnya, serapan C=O dalam gugus keton (RCOCH3) lebih rendah dari pada C=O

33

BAB III

METODA PENELITIAN

III.1 Tempat dan Waktu

Penelitian dilakukan di Laboratorium Penelitian Departemen Teknik Kimia,

Laboratorium Penelitian Fakultas Farmasi, Laboratorium Polimer FMIPA Universitas

Sumatera Utara dan Laboratorium Penelitian Oleo Kimia Pusat Penelitian Kelapa

Sawit Medan. Waktu penelitian dimulai dari bulan Mei 2010 sampai dengan bulan

Maret 2011.

III.2 Bahan Yang Digunakan

III.2.1 Polietilena densitas rendah (LDPE)

Plastik Polietilena densitas rendah (LDPE) yang digunakan adalah plastik

komersial Petlin LD C150Y yang diproduksi oleh PETLIN (MALAYSIA) SDN BHD

[image:51.612.115.479.584.705.2](478535-T). Tabel 3.1 menunjukkan sifat-sifat fisika LDPE.

Tabel 3.1. Sifat-sifat Fisika Poliertilena Densitas Rendah (LDPE)

Sifat Nilai

Melt Flow rate (dg/min) 5

Density (kg/m3) 921

Impact Strength ( kj/m) 15

Tensile Stress at break (MPa) 15

Strain at break (%) >450

Modulus of elasticity (MPa) 190

Coefficient of friction 0,2

III.3. Peralatan

1. Ekstruder (Alat pencampur matriks LDPE dengan pengisi selulosa)

2. Hot Press (penekan panas)

3. Tensile Meter Testing Machine untuk uji tarik dan uji lentur.

4. Impact machine (alat uji bentur).

5. FTIR untuk memperoleh spektra bahan.

6. Melt Flow Indexer ( MFI ) untuk Reologi

III.4. Prosedur Kerja

III.4.1 Pembuatan selulosa

Pembuatan selulosa dari tandan kosong kelapa sawit dilakukan di Laboratorium

Penelitian Oleo Kimia Pusat Penelitian Kelapa Sawit Medan.Tandan kosong kelapa

sawit yang digunakan, diperoleh dari Pabrik Kelapa Sawit Adolina. Proses yang

dilakukan pada pembuatan selulosa merupakan proses yang digunakan oleh PPKS

Medan pada tahun 2010, sebagai berikut:

Tandan kosong kelapa sawit dicacah kemudian dicuci beberapa kali untuk

membuang kotoran. Tandan kosong yang sudah bersih dimasukkan ke dalam reaktor

dan dilarutkan dengan KOH 15% dengan perbandingan 1:10 (b/v). Campuran

dipanaskan selama 2 jam pada temperatur 1000C. Cairan hitam (lindi) dipisahkan dari serat selulosa, kemudian serat selulosa dibersihkan dengan menambahkan bahan

pemutih (Bayclin dengan bahan aktif NaOCl) 1% dengan perbandingan 40 liter untuk

untuk memperoleh selulosa. Kadar selulosa yang diperoleh dapat dilihat pada Tabel

[image:53.612.192.458.306.675.2]3.2.

Tabel 3.2. Kadar Selulosa Pada Tandan Kosong Kelapa Sawit

No Parameter Kadar Metode

1 Lignin 1,15% SNI 14-0492-1990A

2 Holoselulosa 73,91% SNI 14-1303-1989A

3 Alfa selulosa 49,75% SNI14-0444-1989A

(PPKS, 2010)

Bagan alir pembuatan selulosa dapat dilihat pada Gambar 3.1 (PPKS, 2010)

Tandan Kosong Kelapa Sawit

Pemutih

KOH 15%

Lindi Hitam

Penyaringan Serat Selulosa diaduk

24 Jam Pelarutan selama 2 Jam dan

temperatur 100 0C Perajangan dan Pencucian

Selulosa

III.4.2 Modifikasi bahan pengisi

Modifikasi yang dilakukan terhadap bahan pengisi menggunakan pelarut asam

asetat. Pembuatan selulosa asetat dengan cara melarutkan serbuk selulosa kedalam

larutan asam asetat 50% dengan perbandingan sellulosa: asam asetat adalah 1:20 (b/v).

Campuran diaduk selama 1 jam dengan menggunakan Stirrer, kemudian larutan

disaring dengan menggunakan kertas saring. Selulosa asetat dari hasil saringan dicuci

beberapa kali dengan air suling dan dikeringkan di dalam oven selama 24 jam dengan

suhu 800C (Hamid, 2008).

III.4.3 Pembuatan komposit

Pencampuran LDPE dengan sellulosa asetat dilakukan dengan menggunakan

ekstruder dengan putaran 60–65 rpm pada temperatur yang bervariasi yaitu: 115, 125,

[image:54.612.196.486.511.682.2]dan 1350C (titik leleh antara 1100C-1370C) dan Ratio LDPE : Selulosa asetat adalah 95:5, 90:10, 85:15, 80:20 (b/b) seperti ditunjukkan Gambar 3.2.

Campuran dari hasil ekstruder dicetak dengan alat penekan panas atau Hotpress

[image:55.612.252.403.231.434.2]dengan ketebalan 1mm, 3mm dan 5mm. Proses pengepresan diatur pada suhu 1250C dengan tekanan 150kg/cm2. Tahap preheat bahan komposit agar meleleh 5-7 menit kemudian penekanan 2 menit dan pendinginan selama 5 menit.

Gambar 3.3. Hot Press

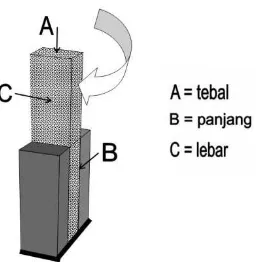

Komposit yang telah didinginkan kemudian dicetak menjadi spesimen berbentuk

dumbell seperti pada Gambar 3.4 dengan ukuran ketebalan 1mm, lebar 6mm dan

panjang 115mm untuk uji tarik.

Gambar 3.4. Spesimen untuk uji tarik

Sementara spesimen untuk uji lentur dengan ketebalan 3mm serta 5mm untuk uji

[image:55.612.241.451.561.609.2]III.4.4 Pengujian Komposit

III.4.4.1 Uji tarik (tensile test)

Uji tarik dilaksanakan dengan ASTM D 638. Pengujian kekuatan tarik

dilakukan dengan tensometer terhadap setiap spesimen dengan ketebalan 1mm.

Tensometer dikondisikan pada beban 100Kg dengan kecepatan 20mm/menit.

Sifat-sifat uji tarik didapat dengan melakukan pembacaan kekuatan tarik dan pemanjangan

pada saat putus (elongation at break).

Alat uji tarik dan uji lentur yang digunakan pada penelitian ini adalah seperti terlihat

[image:56.612.242.415.361.563.2]pada Gambar 3.5.

Gambar 3.5. Alat Uji Tarik dan Lentur

III.4.4.2 Uji lentur (flexural test)

Uji kekuatan lentur dilaksanakan dengan ASTM D790. Pengujian kekuatan

Tensometer dikondisikan pada beban 100Kg dengan kecepatan 50mm/menit.

Sifat-sifat uji lentur didapat dengan melakukan pembacaan kekuatan lentur.

III.4.4.3 Uji bentur (impact test)

Uji kekuatan bentur dilaksanakan dengan ASTM D256. Kekuatan bentur

sampel dengan ketebalan 5mm, diukur menggunakan alat impact dengan metode Izod

yaitu salah satu ujung sampel dijepit pada penumpu, kemudian beban dinamis terlepas

secara otomatis menghantam sampel. Besarnya energi bentur dapat diperoleh atau

dibaca secara otomatis pada alat atau dapat dihitung dengan persamaan:

Joule mm

sampel Tebal

bentur Energi

bentur an

Kekuat /

[image:57.612.213.441.457.679.2]Alat uji kekuatan bentur yang digunakan pada penelitian ini seperti pada Gambar 3.6.

III.4.4.4 Analisa spektra campuran dengan faurier transform infrared

spectroscopy (FTIR).

Analisa spektra campuran menggunakan Faurier Transform Infrared

Spectroscopy (FTIR)- 8400S / IR Prestige–21 (Shimadzu Corporation Japan). Analisa

FTIR dilakukan dengan proses sebagai berikut: Sampel sebanyak 10mg dicampur

dengan 90mg serbuk KOH. Campuran diaduk atau digerus sampai homogen. Diambil

sedikit bahan dan dimasukkan ke dalam kuvet FTIR, kemudian alat dihidupkan. Alat

uji FT-IR yang digunakan seperti pada Gambar 3.7.

[image:58.612.177.486.339.536.2]

Gambar 3.7. Alat Uji FT-IR

III.4.4.5. Reologi

Analisis reologi dilakukan dengan menggunakan alat Melt Flow Indexer (MFI).

Beban seberat 5kg digunakan pada piston untuk menekan sampel. Komposit untuk

Berat piston dan beban yang bervariasi (5kg. 7,16kg dan 10kg) dimasukkan ke dalam

Barrel untuk menekan sampel secara perlahan dan alat diset untuk memotong bahan

yang keluar dari alat setiap 30 detik. Alat Melt Flow Indexer (MFI) yang digunakan

adalah seperti pada Gambar 3.8.

[image:59.612.242.409.232.449.2]

Gambar 3.8 Gambar Alat Melt Flow Indexer (MFI)

Selama proses berlangsung, ekstrudat dikumpulkan pada waktu yang telah

ditentukan dan selanjutnya ditimbang. Laju alir massa (m) dan laju alir volume (Q)

dari ekstrudat selanjutnya dihitung dengan menggunakan persamaan:

waktu ekstrudat massa

m (kg/s) ...(3.1)

lebur densitas

m

Sementara itu, tekanan ekstrusi yaitu perbedaan tekanan antara masukan dan

keluaran kapilari dihitung dengan persamaan:

A g M

P

...(3.3)

Dimana, M = berat beban + berat piston g = kecepatan grafitasi (9,812 m/s2)

A = luas permukaan piston (7,1167 x 10-5 m2)

Langkah selanjutnya adalah dengan menentukan shear srtess (τ) dan shear strain

(γ) dengan persamaan:

R L P / 2

(Pa) ……...……….(3.4)

4

3R

Q

( 1)Å ...(3.5)detik

L dan R masing-masing adalah panjang dan jari-jari die yang digunakan. Karena sifat

komposit yang digunakan adalah non-Newtonian, maka diambil koreksi Rabinowitch

yaitu:

n

n

c4

1

3

(detik -1) ...….(3.6)Sehingga persamaan untuk menentukan viskositas lebur (η) dapat digunakan:

...(3.7) n C K

K n

c

log loglog ………..(3.8)

Dimana,