BAB 2

TINJAUAN PUSTAKA

2.1 Tandan Kelapa (Cocos Nucifera L)

Tanaman kelapa (Cocos Nucifera L) termasuk genus cocos yang hanya memiliki satu species yaitu cocos nucifera L, tetapi memiliki fenotipik yang sangat

beragam. Keanekaragaman tanaman ini terutama pada sifat kecepatan berbunga

pertama , warna buah, bentuk dan ukuran buah, jumlah buah pertandan, tinggi batang,

hasil dan kualitas kopra. Indonesia merupakan negara penghasil kelapa utama dunia

dengan luas 3,9 juta hektar, diikuti dengan filiphina seluas 3,2 juta hektar dan india

seluas 1,9 juta hektar (jabatan pertanian malaysia, 2007). Kelapa (cocos nicifera L)

merupakan komoditas strategis yang memiliki peran sosial, budaya, dan budaya

dalam kehidupan masyarakat indonesia. Tanaman ini dapat tumbuh baik di wilayah

dengan iklim panas seperti Amerika, Asia, dan di Afrika. Tinggi tanaman kelapa

mencapai 20-30 m. Batangnya bergaris tengah 20-35 cm, lurus dan tidak bercabang.

Biasanya satu tandan kelapa tumbuh pada satu ketiak daun, jadi jumlah tandan sama

dengan jumlah daun. Tanaman kelapa memiliki taksonomi klasifikasi sebagai berikut:

Kingdom :Plantae (Tumbuhan)

Subkingdom :Tracheobionta (Tumbuhan berpembuluh)

Super Divisi :Spermatophyta (Menghasilkan biji)

Divisi :Magnoliophyta (Tumbuhan berbunga)

Kelas :Liliopsida (berkeping satu / monokotil)

Sub Kelas :Arecidae

Ordo :Arecales

Famili

Genus

Tinggi tanaman kelapa mencapai 20-30 m. Batangnya bergaris tengah 20 – 35

cm, lurus dan tidak bercabang. Normalnya tanaman ini tumbuh tegak lurus pada

permukaan tanah, kecuali pada tanah yang lunak, kelapa seringkali tumbuh miring.

Karangan bunga kelapa yang biasa disebut manggar tumbuh keluar dari ketiak daun

setelah pohon kelapa mencapai umur tertentu. Biasanya satu tandan tumbuh pada satu

ketiak daun, jadi jumlah tandan sama dengan jumlah daun. Bunga betinanya dalam

bahasa Jawa disebut bluluk, dapat dimakan. Cairan manis yang keluar dari tangkai bunga disebut nira. Bila manggar kelapa disadap niranya, maka dari manggar

tersebut tidak akan dihasilkan buah kelapa.

Kesemua bagian pohon kelapa berguna kecuali kemungkinannya bagian akar.

menyirip sejajar tunggal, pelepah pada ibu tangkai daun pendek, duduk pada batang,

warna daun hijau kekuninga

dilindungi oleh bractea; terdapat bunga jantan dan betina, berumah satu, bunga betina terletak di pangkal karangan, sedangkan bunga jantan di bagian yang jauh dari

pangkal (http:/eemoo-espirit.blogspot.com/2010/09/kelepacoconut.html).

Batangnya, yang disebut glugu dipakai orang sebagai kayu dengan mutu menengah, dan daunnya dipakai sebagai atap rumah setelah dikeringkan. Daun muda

kelapa, disebut janur, dipakai sebagai bahan anyaman dalam pembuatan ketupat atau berbagai bentuk hiasan yang sangat menarik, terutama oleh masyarakat Jawa dan Bali

dalam berbagai upacara, dan menjadi bentuk kerajinan tangan yang berdiri sendiri

(seni merangkai janur). Tangkai anak daun yang sudah dikeringkan, disebut lidi, dihimpun menjadi satu menjadi sapu.

kuning, hijau, atau coklat; buah tersusun dari

disebut sabut, melindungi bagia

endokarp melindungi

dan fase padatannya mengendap pada dinding endokarp ketika buah menua; embrio

kecil dan baru membesar ketika buah siap untuk berkecambah.

Gambar 2.1. Tanaman Kelapa dan tandan kelapa

Konstituen utama dari serat kelapa adalah : 1. Selulosa

2. Hemiselulosa

3. Lignin dan komponen - komponen vital lainnya yang disebut dengan “building block” dalam struktur sel. Serat kelapa secara alami merupakan multiselular dan diameternya dan panjang seratnya berbeda dimensinya dan biasanya sangat tebal

pada bagian tengah serat.

4. Serat kelapa mengandung volume lignin dengan persentase yang tertinggi, dimana

membuat serat kelapa ini sangat kuat dan kaku jika dibandingkan dengan serat

alami lainnya. Hal ini menjadi pelengkap fakta bahwa lignin membantu

menyediakan jaringan tanaman dan sel – sel individu dengan kekuatan yang baik

dan juga kekakuan dinding sel serat melindungi karbohidrat dari kerusakan secara

fisik maupun kimia.

5. Kandungan lignin juga mempengaruhi struktur; sifat; fleksibilitas, laju hidrolisis

dan dengan kandungan lignin yang tinggi menjadikannya lebih halus dan lebih

fleksibel (Rajan, et al, 2005).

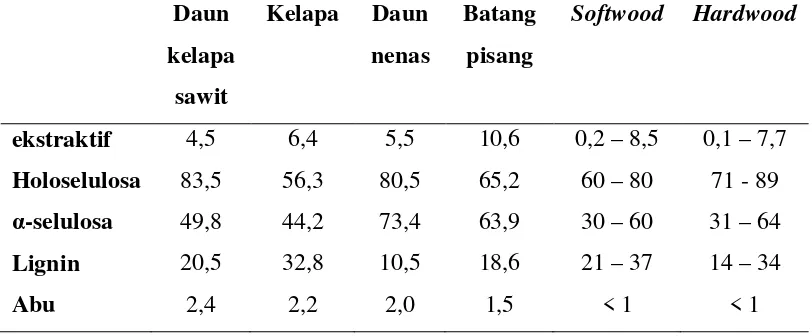

Tabel 2.1 Komposisi Kimia dari Berbagai Jenis Serat Lignoselulosa Daun

kelapa sawit

Kelapa Daun nenas

Batang pisang

Softwood Hardwood

ekstraktif 4,5 6,4 5,5 10,6 0,2 – 8,5 0,1 – 7,7

Holoselulosa 83,5 56,3 80,5 65,2 60 – 80 71 - 89 α-selulosa 49,8 44,2 73,4 63,9 30 – 60 31 – 64

Lignin 20,5 32,8 10,5 18,6 21 – 37 14 – 34

Abu 2,4 2,2 2,0 1,5 < 1 < 1

Dikutip dari (Tsoumis, 1991)

Hasil bioenergi kotor yang dihasilkan dari kelapa, termasuk nira,

tempurung, dan sabut diperkirakan sebesar 316,1 MJ/pohon (Soerawidjaja (2006) di

dalam Prastowo, (2007)). Tanaman kelapa yang dapat dimanfaatkan sebagai

sumber bioenergi, diperhitungkan sekitar 25% dari luas areal tanam dan sekitar

25% yang memerlukan peremajaan, karena sudah tua, rusak, dan kurang terawat,

sehingga diperhitungkan menghasilkan bioenergi sekitar 0,13 EJ atau 130 juta GJ

(Prastowo, 2007).

Biomassa lignosellulosik dari tanaman kelapa seperti tandan kelapa, lembaran

daun, dan sabut kelapa telah diujikan sebagai substrat untuk pembudidayaan jamur

tiram Pleurotus sajr-caju (Fr.) yang dilaporkan oleh Thomas et al (1998). Budidaya jamur konsumsi adalah salah satu proses yang secara ekonomis dapat berjalan terus

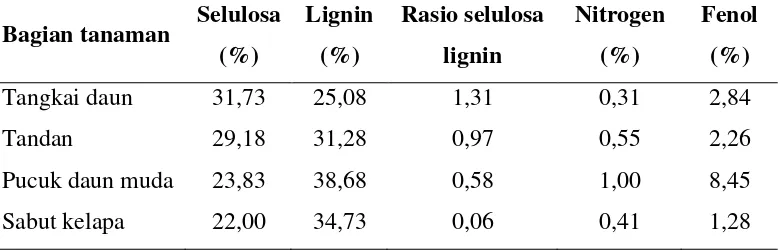

sebagai biokonversi dari limbah lignosellulosik. Tabel 2.2 Komposisi kimia dari

Tabel 2.2 Komposisi kimia berbagai bagian dari tanaman kelapa

Bagian tanaman Selulosa (%)

Lignin (%)

Rasio selulosa lignin

Nitrogen (%)

Fenol (%)

Tangkai daun 31,73 25,08 1,31 0,31 2,84

Tandan 29,18 31,28 0,97 0,55 2,26

Pucuk daun muda 23,83 38,68 0,58 1,00 8,45

Sabut kelapa 22,00 34,73 0,06 0,41 1,28

Dikutip dari (Thomas et al, 1998)

Pemilihan tandan kelapa (Cocos Nucifra L) sebagai bahan pembuatan

mikrokristal selulosa adalah karena dilihat dari diameter dan panjang nya serat tandan

kelapa merupakan serat multiseluler (Rajan et al, 2005) memiliki % lignin dan %

slulosa yang tinggi sehingga membuat serat menjadi kuat dan kaku ( Tsoumis, 1991)

dan merupakan serat terorientasi.

2.2 Material Komposit

Komposit adalah suatu bahan yang tersusun melalui pencampuran dua atau

lebih bahan konstituen yang berbeda bentuk maupun komposisinya dan tidak larut

satu sama lain. Penyusun komposit secara umum adalah logam, bahan organik dan

anorganik. Bentuk bahan utama yang digunakan dalam pembentukan komposit

adalah fiber, partikel, laminae atau layer, flakes, filler (pengisi) dan matriks. Matriks

merupakan body constituent yang bertanggung jawab dalam pembentukan akhir komposit, sedangkan fiber, partikel, laminae, flake dan filler (pengisi), merupakan

constituent pembentuk struktur internal komposit.

Menurut Premasingan (2000) komposit dapat dikelompokkan sebagai berikut:

1. Komposit jenis serat yang mengandung serat-serat pendek dengan diameter kecil

yang disokong oleh matriks yang berfungsi untuk menguatkan komposit, seperti

2. Komposit jenis lamina yaitu komposit yang mengandung bahan pelapis yang diikat

bersama antara satu sama lain dengan menggunakan pengikat.

3. Komposit jenis partikel yaitu partikel tersebar dan diikat bersama oleh matriks

polimer.

Berdasarkan konstituennya (Schwart, 1984) komposit dapat dibagi menjadi lima ,

yaitu:

1. Komposit serat yang terdiri dari serat dengan atau tanpa matriks

2. Komposit flake yang terdiri dari flake dengan atau tanpa matriks

3. Komposit partikel yang terdiri dari partikel dengan atau tanpa matriks

4. Komposit rangka (komposit terisi) yang terdiri dari matriks rangka selanjar yang

terisi dengan bahan kedua.

5. Komposit laminat yang terdiri dari konstituen lapiasan atau laminat.

Gambar 2.2 Pembagian komposit berdasarkan konstituennya (Schwartz,1984)

Secara umum fasa matriks haruslah berperan sebagai (Kennedy dan Kelly, 1966):

a. Bahan yang mampu memindahkan beban yang dikenakan kepada fasa tersebar atau

fasa penguat yang berfungsi sebagai media alas beban.

b. Bahan yang dapat menjaga fasa penguat atau fasa tersebar dari kerusakan oleh

faktor lingkungan seperti kelembaban dan panas.

c. Pengikat yang memegang fasa penguat untuk menghasilkan antara muka fasa

Fasa penguat atau fasa tersebar merupakan bahan yang bersifat lengai (inert) dalam bentuk serat, partikel atau kepingan yang ditambahkan ke dalam fasa matriks

untuk meningkatkan sifat mekanik dan fisik komposit, seperti kekuatan, kekakuan

dan keliatan. Beberapa sifat yang dapat dihasilkan dengan menggunakan fasa penguat

yaitu ( Ismail, 2004) : peningkatan sifat fisik, penyerapan kelembaban yang rendah,

sifat pembahasan yang baik, biaya yang rendah dan mudah diperoleh, ketahanan api

yang baik, ketahanan kimia yang baik, sifat kelarutan dalam air dan pelarut yang

rendah, ketahanan terhadap panas yang baik, sifat penyebaran yang baik, dapat

diperoleh dalam berbagai ukuran.

Komposit polipropilena dengan serat kayu (fiber wood) dapat digunakan

sebagai pengganti bahan komposit konvensional yang mahal dan kurang bersahabat

dengan lingkungan. Polipropilena adalah matrik polimer yang dapat didaur ulang

sedangkan, serat kayu (fiber wood) diperoleh dari sumber yang dapat diperbaharui

dan dapat terbiodegradasikan (Andrzejk, et al. 2004). Serat kayu yang merupakan

serat alami (natural fiber) sebagai penguat (reinforcement) polipropilena mempunyai

keuntungan dibandingkan dengan fiber glass, yaitu biaya rendah, berat jenis (density)

rendah mempunyai kekakuan dan kekuatan yang spesifik, sifat termal yang baik,

mempunyai nilai tambah dari hasil produksi pertanian yang rendah dan bersahabat

dengan lingkungan seperti recovery energi dengan pembakaran yang bersih dari

biodegradasi ( bledzki, A.K, et al. 1999)

Berbagai jenis pengisi digunakan dalam polimer alamiah dan polimaer sintetik

untuk memperbaiki dan meningkatkan sifat-sifat fisik bahan. Penambahan pengisi

bertujuan untuk mengurangi biaya, mewarnai dan menguatkan bahan polimer. Secara

umum, keupayaan penguat suatu pengisi dipengaruhi oleh 3 (tiga) faktor utama yaitu:

1.Ukuran dan luas permukaan partikel

Peningkatan sifat fisik bahan polimer dapat dikaitkan denagn ukuran partikel

pengisi. Contohnya, tegasandan modulus polimer berpengisi tergantung pada ukuran

partikel. Ukuran partikel pengisi yang kecil akan meningkatkan tingkat penguatan

partikel mempunyai hubungan secara langsung dengan permukaan per gram pengisi.

Oleh sebab itu, ukuran partikel yang kecil akan memperluas permukaan sehingga

interaksi diantara polimer matrik dan pengisi seterusnya akan meningkatkan

penguatan baha polimer. Ringkaannya, semakin kecil ukuran partikel semakin tinggi

interaksi antara pengisi dan matrik polimer. Kohls & beaucage (2002) melaporkan

bahwa luas permukaan bahwa luas permukaan dapat ditingkatkan dengan adnya

permukaan yang poros pada permukaan pengisi maka polimer dapat menembus

masuk ke dalam permukaan yang poros semasa proses pencampuran.

Selain dari luas permukaan, kehomogenan penyebaran di dalam matrik polimer

juga penting untuk meningkatka kekuatan interaksi diantara pengisi dan matriks

polimer. Partikel yang berserakan secara homogen dapat meningkatkan interaksi

mulai penyerapan polimer pada permukaan pengisi. Sebaliknya, partikel yang tidak

berserakan secara homogen mungkin menghasilkan anglomerat dalam matriks

polimer. Adanya anglomerat akan memperkecil luas permukaan dan seterusnya akan

melemahkan interaksi diantara pengisi dan matriks dan mengakibatkan penurunan

sifat fisik bahan polimer.

2.Bentuk dan Struktur Partikel

Bentuk partikel pengisi merupakan ciri yang penting selain dari pada ukuran

partikel. Pengisi organik dan mineral memiliki bentuk yang berbeda. Terdapat tiga

bentuk partikel pengisi yang utama yaitu sfera, platelet dan rod. Bentuk partikel dapat

mempengaruhi sifat mekanik polimer

3. Aktivitas dan Sifat Kimia

Ukuran dan struktur partikel dikatagorikan sebagai ciri fisikal pengisi tetapi

aktifitas permukaan dikatagorikan sebagai ciri kimia pengisi yang memberi kesan

terhadap penguatan polimer (Kohls & Beucage, 2002). Kimia permukaan pengisi

merupakan keupayaan pengisi untuk berinteraksi dengan polimer yang seterusnya

meningkatkan kekuatan bahan. Ikatan diantara polimer dan pengisi dapat dibentuk

apabila pengisi memiliki tempat yang aktif untuk berinteraksi dengan rantai polimer.

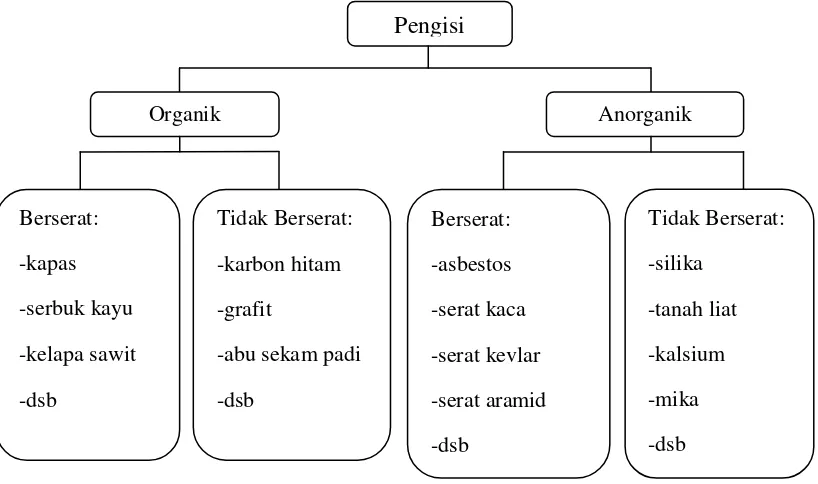

Pengisi dapat diklasifikasikan menurut sifat - sifat kimia dan fisikanya.

Pada awalnya pengisi dapat dibagi atas pengisi organik dan anorganik tetapi

dapat juga dibagikan pada pengisi berserat dan partikulat.

Ber

Gambar 2.3. Skema bahan pengisi polimer

Menurut Maulida, et al (2000), penggunaan pengisi alamiah sebagai penguat

pada material komposit memberikan beberapa keuntungan dibanding bahan pengisi

mineral, yaitu: kuat dan pejal, ringan, ramah lingkungan, sangat ekonomis dan

sumber dapat diperbaharui. Tetapi disisi lain menurut Belmares, et al (1983), pengisi

alamiah juga memiliki kelemahan dan kekurangan yaitu, mudah terurai karena

kelembaban, adhesi permukaan yang lemah pada polimer hidrofobik, ukuran pengisi

yang tidak seragam, tidak cocok dipakai pada temperatur tinggi dan mudah

yang umum digunakan dalam komposit ialah serat kaca, serat karbon, serat kevlar,

dan serat alamiah seperti serat kelapa, serat nenas, sera kelapa sawit, serat pohon

karet, serbuk kayu dan sebagainya.

Telah banyak penelitian yang dilakukan dengan menggunakan bahan pengisi

alami sebagai penguat pada komposit seperti: nenas, sisal, sabut kelapa, tempurung

kelapa, rami, kapas, sekam padi, bambu dan tandan kosong kelapa sawit. Luo dan

Netravali (1999) telah meneliti dan membuktikan bahwa sifat-sifat regangan dan

fleksibilitas yang dihasilkan pada komposit dengan kandungan serat nenas yang

berbeda-beda, lebih baik dibandingkan dengan resin tanpa pengisi. Belmeras, et al

(1983), menemukan bahwa serat-serat sisal dan kelapa sawit memiliki sifat regangan,

sifat kimia dan fisika yang sama sehingga baik digunakan sebagai bahan pengisi.

Serat selulosa saat ini banyak digunakan sebagai material penguat yang

potensial karena memiliki banyak keuntungan seperti ketersediaan yang melimpah

massa yang rendah, biodegradabel, murah, dapat diperbaharui, abrasif rendah,

merupakan limbah biomassa, dan sifat-sifat mekanik yang baik (Bledzki et al, 1996) Serat selulosa mempunyai kekuatan yang relatif tinggi, kekakuan yang tinggi,

dan densitas yang rendah. 23. Perbedaan sifat mekanik dapat digabungkan kedalam

serat alami selama periode pemrosesan. Teknik digesti pada serat adalah faktor yang

sangat penting dalam menentukan struktur begitu juga nilai karakteristik serat.

Modulus elastik dari sejumlah besar serat alami seperti kayu sekitar 10 GPa. Serat

selulosa dengan modulus diatas 40 GPa dapat dipisahkan dari kayunya dengan proses

kimia. Serat tersebut selanjutnya dapat dibagi menjadi mikrofibril dengan modulus

elastik sebesar 70 GPa (Kalia et al, 2011).

Serat selulosa bersifat higroskopis; absorpsi kelembapan dapat menyebabkan

penggelembungan serat sehingga menghasilkan keretakan mikro dari komposit dan

degradasi sifat mekanik. Permasalahan ini dapat diatasi dengan mereaksikan serat ini

dengan bahan kimia yang mengurangi gugus hidroksil yang terlibat dalam

mengaktifkan gugus–gugus ini atau menghasilkan gugus baru yang dapat secara

efektif terikat dengan matriks.

Nagaraja G. K et al, 2011 telah melaporkan pembuatan biokomposit berbahan modifikasi antara selulosa dengan poliasam laktat (PLA) dengan tujuan

mengkarakterisasi sifat mekanik, absorpsi kelembapan, dan sifat biodegradasi.

Hasilnya adalah bahwa selulosa dapat menurunkan absorpsi kelembapan, dan dapat

juga mengurangi laju transmisi oksigen dengan meningkatkan konsentrasi selulosa

modifikasi. Tetapi film modifikasi selulosa ini kurang efektif dalam memperlambat

laju peresapan uap air (Laxmeshwar et al, 2012).

Perkembangan teknologi dewasa ini yang menuntut dihasilkannya produk yang

ramah lingkungan dan lebih ekonomis, membuat setiap industri berusaha

memanfaatkan sumber daya alam yang dapat diperbaharui. Di dalam pembuatan

komposit, bahan pengisi yang mengandung selulosa menjadi perhatian yang besar

karena kemampuannya sebagai penguat pada polimer – polimer termoplastik dengan

titik peleburan yang rendah, salah satu alternatif yang dapat digunakan sebagai bahan

pengisi adalah selulosa yang diperoleh dari tandan kelapa.

2.3 Polipropilena

Salah satu bahan plastik yang umum digunakan adalah polipropilen (PP).

Monomer-monomer penyusun rantai polipropilen adalah propilena yang diperoleh

dari pemumian minyak bumi. Propilena, merupakan senyawa vinil yang memiliki

struktur CH

2= CH-CH3. Secara industri polimerisasi polipropilena dilakukan dengan

menggunakan katalisasi koordinasi. Proses polimerisasi ini akan menghasilkan suatu

rantai linear yang terbentuk -A-A-A-A- dengan A merupakan propilena. Polipropilen

biasanya didaur-ulang, dan simbol daur ulangnya adalah nomor "5": (http://

Wikipedia, diunduh pada september 2012). Berdasarkan struktur rantainya

polipopilena terdapat tiga susunan gugus metil terhadap bidang utama rantai-rantai

C

1. Isotaktik: Gugus-gugus metil berada pada sisi-sisi yang sama

2. Sindiotaktik: Gugus-gugus metil tertata secara berselang-seling pada sisi rantai

3. Ataktik: Gugus-gugus metil tertata secara acak pada rantai polipropilena

(Hans, 1977).

Krisatlinitas merupaka sifat penting yang terdapat pada polimer yang

menunjukkan susunan molekul yang lebih teratur. Sifat kristalinitas yang tinggi

menyebabkan regangannya tinggi dan kaku. Dalam polipropilena, rantai polimer

yang terbentuk dapat tersusun membentuk daerah kristalin dan amorf yang mana

atom-atom yang terikat secara tetrahedral dengan sudut ikatan C-C sebesar 109,5°C

dan membentuk rantai zig-zag planar (cowd, 1991). Polimer khas ruang (stereo

keteraturan ruang ini rantai dapat terjejal sehingga menghasilkan plastik yang kuat

dan tahan panas.

Kebanyakan polipropilena komersial merupakan isotaktik, Polipropilena

memiliki titik lebur ~160 °C (320 °F), sebagaimana yang ditentukan Differential

Scanning Calorimetry

berawan, keras tetapi fleksibel, kuat, permukaan berlilin, tahan terhadap bahan kimia,

panas dan minyak. Merupakan pilihan bahan plastik yang baik untuk kemasan

pangan, tempat obat, botol susu, sedotan. Polipropilena juga lebih kuat dan lebih

tahan dari polietilena.

Polypropylene memiliki sifat – sifat yang serupa dengan polyethylene Sifat mekaniknya dapat ditingkatkan sampai batas tertentu dengan jalan mencampurkan

serat gelas dan pemuaian termal juga dapat diperbaiki sampai setingkat dengan bahan

thermoseting. Sifat- sifat listriknya hampir sama dengan sifat-sifat pada polyethylene. Tahan kimianya kira-kira sama bahkan lebih baik dari pada polyethylene massa jenis tinggi.

Polypropylene paling umum digunakan untuk cetakan plastik, dimana hal ini disuntikkan ke dalam cetakan sementara cair, membentuk bentuk kompleks dengan

biaya yang relatif rendah dan volume tinggi; contoh termasuk tutup botol, botol, dan

alat kelengkapan. Polypropylene memiliki rumus molekul (C3H6)n. Massa jenisnya rendah (0,90 - 0,92) termasuk kelompok yang paling ringan diantara bahan polimer,

dapat terbakar bila dinyalakan dibandingkan polyethylene massa jenis tinggi. Titik lelehnyanya tinggi sekali (176°C), kekuatan tarik, kekuatan lentur dan kekuatannya

lebih tinggi tetapi tahan impaknya lebih rendah terutama pada temperatur

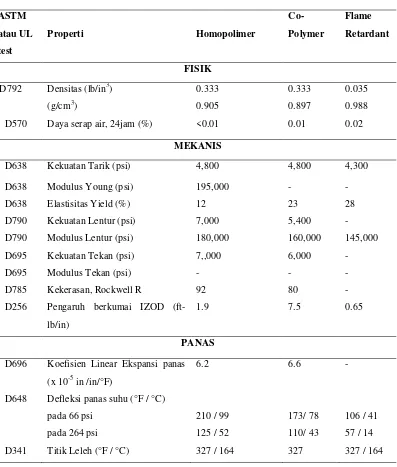

Tabel 2.3. Sifat Umum Polipropilena.

D792 Densitas (lb/in3

(g/cm

D790 Modulus Lentur (psi) 180,000 160,000 145,000

D695 Kekuatan Tekan (psi) 7,,000 6,000 -

D695 Modulus Tekan (psi) - - -

D785 Kekerasan, Rockwell R 92 80 -

D256 Pengaruh berkumai IZOD

(ft-lb/in)

1.9 7.5 0.65

PANAS

D696 Koefisien Linear Ekspansi panas

(x 10-5

2.3.1 Sifat-sifat Polipropilena

Poliproilena mempunyai konduktifitas panas yang rendah (0.12 w/m) ,

tegangan permukaan yang rendah, kekuatan benturan yang tinggi, tahan terhadap

pelarut organk, bahan kimia organik, uap air, minyak, asam dan basa, isolator yang

baik tetapi dapat dirusak oleh asam nitrat pekat, mudah terbakar dengan nyala yang

lambat. Titik leleh 160 °C dan suhu dekomposisi 380 °C. Pada suhu kamar

polipropilena nyaris tidak larut dalam toluena, dalam silena larut dengan pemanasan,

akan tetapi polipropilena dapat terdegradasi oleh zat pengoksidasi seperti asam nitrat

dan hidrogen peroksida ( Al-malaika, 1983).

Sifat – sifat polipropilena serupa dengan sifat – sifat polietilen. Massa

jenisnya rendah (0,90 – 0,92). Termasuk kelompok yang paling ringan diantara bahan

polimer. Dapat terbakar jika dinyalakan , titik lunaknya tinggi sekali (176°C, Tm),

kekuatan tarik, kekuatan lentur dan kekakuannya lebih tinggi, tetapi ketahanan

impaknya rendah terutama pada suhu rendah. Sifat tembus cahayanya pada

pencetakan lebih baik daripada polietilen dengan permukaan yang mengkilap,

penyusutannya pada pencetakan kecil, penampilan dan ketelitian dimensinya lebih

baik. Sifat mekaniknya dapat ditingkatkan sampai batas tertentu dengan jalan

mencampurkan serat gelas. Pemuaian termal juga dapat diperbaiki sampai setingkat

dengan resin termoset. Sifat – sifat listriknya hampir sama dengan sifat – sifat listrik

polietilen. Ketahanan kimianya kira – kira sama bahkan lebih baik daripada polietilen

massa jenis tinggi. Ketahanan retak – tegangannya sangat baik. Dalam hidrokarbon

aromatik dan hidrokarbon yang terklorinasi, larut pada 80°C atau lebih, tetapi pada

suhu biasa hanya memuai.

Oleh karena itu sukar untuk diolah dengan perekatan dan pencapan seperti

halnya dengan polietilen yang memerlukan perlakuan tertentu pada permukaannya.

Polipropilena merupakan jenis bahan baku plastik yang ringan, densitas 0,90 – 0,92,

memiliki kekerasan dan kerapuhan yang paling tinggi dan bersifat kurang stabil

terhadap panas dikarenakan adanya hidrogen tersier. Penggunaan bahan pengisi dan

polimer dan tahan terhadap pemecahan karena tekanan (stress-cracking) walaupun

pada temperatur tinggi. Kerapuhan polipropilena dibawah 0°C dapat dihilangkan

dengan penggunaan bahan pengisi. Dengan bantuan pengisi dan penguat, akan

terdapat adhesi yang baik.Polimer yang memiliki konduktivitas panas rendah seperti

polipropilena (konduktivitas = 0,12 W/m) kristalinitasnya sangat rentan terhadap laju

pendinginan. Misalnya dalam suatu proses pencetakan termoplastik membentuk

barang jadi yang tebal dan luas, bagian tengah akan menjadi dingin lebih lambat dari

pada bagian luar, yang bersentuhan langsung dengan cetakan. Akibatnya, akan terjadi

perbedaan derajat kristalinitas pada permukaan dengan bagian tengahnya.

Polipropilena mempunyai tegangan (tensile) yang rendah, kekuatan benturan

(impact strength) yang tinggi dan ketahan yang tinggi terhadap pelarut organik.

Polipropilena juga mempunyai sifat isolator yang baik mudah diproses dan sangat

tahan terhadap air karena sedikit sekali menyerap air, dan sifat kekakuan yang tinggi.

Seperti polyolefin lain, polipropilena juga mempunyai ketahan yang sangat baik

terhadap bahan kimia anorganik non pengoksidasi, deterjen, alcohol dan sebagainya.

Tetapi polipropilena dapat terdegradasi oleh zat pengoksidasi seperti asam nitrat dan

hidrogen peroksida. Sifat kristalinitasnya yang tinggi menyebabkan daya

regangannya tinggi, kaku dan keras (Ahmad Hafizullah,2011)

2.3.2 Penggunaan Polipropilena

Polipropilena diproduksi sejak tahun 1958 dengan menggunakan katalis

ziegler. Polimer khas ruang (stereo spesifik) ini khususnya disintesis isotaktik

sehingga kekristalannya tinggi. Karena keteraturan ruang polimer ini, rantai dapat

terjejal sehingga menghasilkan plastik yang kuat dan tahan panas. Sebagai jenis

plastik komoditas , polipropilena banyak digukana untuk bagian dalam mesin

pencuci, komponen mobil dan suku cadang otomotif, botol kemasan, margarin,

isolaor plastik, kemasan (berupa lembaran tipis) makanan dan barang (cowd, 1991).

C C

Sedangkan polipropilena daur ulang dapat digunakan untuk membuat sikat gigi,

corong minyak, dan kabel baterai.

2.4 Selulosa

Selulosa berasal dari kata Selopan yang terdiri dari cello dan phane yaitu cellulose dan diaphane (bahasa Perancis) dimana cello artinya selulosa dan phane artinya transparan. Selulosa (C6H10O5)n adalah polimer berrantai panjang,

polisakarida karbohidrat dari beta-glukosa. Selulosa merupakan komponen struktural

utama dari tumbuhan dan tidak dapat dicerna oleh manusia. Rumus bangun selulosa

dapat dilihat sebagai berikut :

Gambar 2.4. Rumus Bangun Selulosa (C6H12O5) (Mimms, 1993)

Selulosa merupakan senyawa organik yang terdapat pada dinding sel bersana

lignin berperan dalam mengokohkan struktur tumbuhan. Kira-kira 40-45 % bahan

kering dalam kebanyakan spesies kayu adalah selulosa (Eero Sjostrom,1995).

Selulosa tersusun atas glukosa. Selulosa lazim disebut serat dan merupaka

polisakarida terbanyak.

Selulosa banyak terdapat pada dinding sel tanaman, alga dan jamur. Beberapa

bakteri mengeluarkan selulosa dalam bentuk biofin. Selulosa banyak dijumpai di

alam. Sekitar 33% dari bagian tanaman terdir dari selulosa (pada kapas sekitar 90%

dan pada kayusekitar 50%). Dalam industri selulosa digunakan sebagai bahan

pembuatan pulp dan kapas yang akan memproduksi kertas dan karton. Tanaman

sebagai sumber bahan bakar alternatif dengan mengubah selulosa dari energi menjadi

biofluels. Beberapa batang, terutama skala pemamah biak dan pemakan rumput, dapat

mencerna selulosa dengan bantuan mikroorganisme sinbiotik. Selulosa tidak dapat

dicerna oleh manusia dan dalam bentuk serat berfungsi untuk melancarkan

pembuangan sisa makanan.

Selulosa ditemukan oleh ahli kimia Prancis yang bernama Anselme Payen

yang diisolasinya dari tanaman dan ditentukan rumus kimianya selulosa yang

diperoleh berhasil memproduksi polimer termoplastik yaitu seluloid oleh Hyatt

Manufacturing Company pada tahun 1870. Herman Staudinger menentukan struktur

polimer selulosa pada tahun 1920. Pada tahun 1992 disintesa pertama sekali oleh

Kobyasi dan Shoda. Selulosa tidak mempunyai rasa dan bau, bersifat hidrofilik, tidak

larut dalam kebanyakan bahan pelarut organik serta dapat terbiodegradasi.

Dibandingkan denagn pati, selulosa lebih bersifat kristal dimana pati berubah

dari kristal menjadi amorf pada suhu berkisar antara 60-70°C dalam air, selulosa pada

suhu sekitar 320°C dan pada tekanan 25Mpa berubah menjadi bentuk amorf dalam

air. Molekul-molekul selulosa seluruhnya berbentuk linear dan mempunyai

kecendrungan kuat membentuk ikatan-ikatan hidrogen intra dan intermolekul.

Berkas-berkas molekul selulosa membentuk agregat bersama-sama dalam bentuk

mikrofibril, dalam mana tempat-tempat yang sangat teratur (kristalin) diselingi

dengan tempat-tempat yang kurang teratur (amorf). Mikrofibril membentuk

fibril-fibril dan akhirnya serat-serat selulosa. Sebagai akibat dari struktur yang berserat dan

ikatan-ikatan hidrogen yang kuat selulosa mempunyai kekuatan tarik yang tinggi dan

tidak larut dalam kebanyakan pelarut.

Untuk mengetahui kualitas dari selulosa, antara lain dengan pemantauan

Derajat polimerisasi (DP). Berdasarkan derajat polimerisasi dan kelarutan dalam

senyawa natrium hidroksida (NaOH) 17,5%, selulosa dapat dibedakan atas tiga jenis

yaitu :

1500. Selulosa α dipakai sebagai penduga dan atau penentu tingkat kemurnian

selulosa.

2. Selulosa β (Betha Cellulose) adalah selulosa berantai pendek, larut dalam larutan NaOH 17,5% atau basa kuat dengan derajat polimerisasi 15 - 90, dapat

mengendap bila dinetralkan.

3. Selulosa γ (Gamma cellulose) adalah sama dengan selulosa β, tetapi derajat polimerisasinya kurang dari 15.

Selulosa α merupakan kualitas selulosa yang paling tinggi (murmi). Selulosa α > 92%

memenuhi syarat untuk digunakan sebagai bahan baku utama pembuatan propelan

dan atau bahan peledak.

2.4.1 Sifat-sifat Selulosa

Morfologi selulosa mempunyai pengaruh yang besar pada reaktivitasnya.

Gugus-gugus hidroksil yang terdapat dalam daerah-daerah amorf sangat mudah

dicapai dan mudah bereaksi, sedangkan gugus-gugus hidroksil yang terdapat dalam

daerah-daerah kristalin dengan berkas yang rapat dan ikatan antar rantai yang kuat

mungkin tidak dapat dicapai sama sekali. Pembengkakan awal selulosa diperlukan

baik dalam eterifikasi (alkali) maupun dalam esterfikasi (asam) (Eero Sjőstrőm,

1995). Sifat-sifat selulosa terdiri dari sifat fisika dan sifat kimia. Selulosa dengan

rantai panjang mempunyai sifat fisik yang lebih kuat, lebih tahan lama terhadap

degradasi yang disebabkan oleh pengaruh panas, bahan kimia maupun pengaruh

biologis. Sifat fisika dari selulosa yang penting adalah panjang, lebar dan tebal

molekulnya. Sifat fisik lain dari selulosa adalah:

1. Dapat terdegradasi oleh hidrolisa, oksidasi, fotokimia maupun secara mekanis

sehingga berat molekulnya menurun.

2. Tidak larut dalam air maupun pelarut organik, tetapi sebagian larut dalam larutan

3. Dalam keadaan kering, selulosa bersifat higroskopis, keras dan rapuh. Bila

selulosa cukup banyak mengandung air maka akan bersifat lunak. Jadi fungsi air

disini adalah sebagai pelunak.

4. Selulosa dalam kristal mempunyai kekuatan lebih baik jika dibandingkan dengan

bentuk amorfnya (Fengel, 1995).

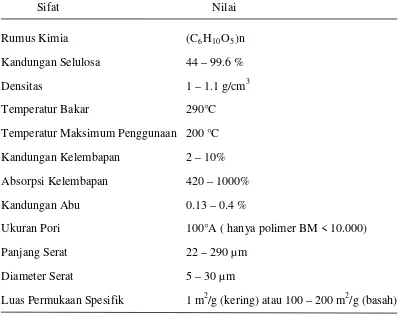

Sifat-sifat fisika selulosa dapat dilihat pada tabel 2.4.

Tabel 2.4. Sifat-sifat fisika selulosa

Sifat Nilai

Rumus Kimia (C6H10O5

Kandungan Selulosa 44 – 99.6 % )n

Densitas 1 – 1.1 g/cm

Temperatur Bakar 290°C

3

Temperatur Maksimum Penggunaan 200 °C

Kandungan Kelembapan 2 – 10%

Absorpsi Kelembapan 420 – 1000%

Kandungan Abu 0.13 – 0.4 %

Ukuran Pori 100°A ( hanya polimer BM < 10.000)

Panjang Serat 22 – 290 µm

Diameter Serat 5 – 30 µm

Luas Permukaan Spesifik 1 m2/g (kering) atau 100 – 200 m2

/g (basah)

2.4.2 Mikrokristal Selulosa ( MCC )

Salah satu turunan selulosa adalah mikrokristal selulosa. Selulosa mikrokristal

diperkenalkan pada awal tahun 1960-an merupakan eksipien terbaik dalam

pembuatan tablet secara cetak langsung . Selulosa mikrokristal dibuat dengan cara

hidrolisis terkontrol alfa selulosa, suatu pulp dari tumbuhan yang berserat dengan

larutan asam mineral encer (Rowe, et al., 2009). Selulosa mikrokristal dapat diperoleh secara komersial dari berbagai kualitas dan merek dagang. Salah satu

produk selulosa mikrokristal di perdagangan dikenal dengan merek dagang Avicel.

Di alam kristal selulosa terdapat dalam dua bentuk utama, triklinik dan monoklinik.

Daerah kristal disebut kristalit selulosa yang dibentuk oleh rantai seulosa karena

interaksi antara ikatan vander walls dan ikatan hidrogen. Mikrokristalin selulosa

( MCC ) merupakan bentuk yang dimurnikan dari subunit poliselubiosa yang berasal

dari selulosa melalui hidrolisa asam dari tumbuhan kayu ( Batlista et al, 1997 ).

Mikrokristalin selulosa ( MCC ) merupakan bagian hasil hidrolisa dengan

asam mineral encer. Mikrokristal selulosa memiliki struktur paling teratur,

homogenitas yang tinggi diantara bahan selulosa dengan batas derajat polimerisasi

150-250. Selulosa mikrokristalin menunjkkan reaktivtas terhadap karboksimetilasi,

asetilasi dan oksidasi ( Kazakova , 2008 )

Mikrokristalin selulosa (MCC) digambarkan sebagai hasil pemurnian,

sebagian depolimerisasi selulosa dengan mereaksikan α-selulosa, yang didapat sebagai pulp dari tanaman yang berserat dengan suatu asam mineral. Mikrokristalin

selulosa komersial didapat dari berbagai tanaman gymnospermae (umumnya tanaman conifer) dan berbagai softwood dan tanaman hardwood dicotyledons. Selulosa mikrokristal dibuat dari tumbuhan berkayu dan kapas. Produk komersial selulosa

mikrokristal yang ada di pasaran bersumber dari tumbuhan berkayu, misalnya konifer

(Bimte dan Tayade, 2007; Ohwoavworhua dan Adelakun, 2005). Mikrokrisstalin

selulosa sebagai penguat komposit polimer memiliki keuntungan seperti renewability,

(kimia modifikasi), untuk meningkatkan sifat penghalang ( yakubu, A et al, 2011).

Beberapa laporan penelitian menunjukkan bahwa selulosa mikrokristal dapat

dihasilkan dari kulit kacang kedelai, sekam padi, ampas tebu, kulit kacang tanah,

tongkol jagung, bambu India dan lain-lain (Ejikeme, 2000).

Hasil penelitian Ohwoavrhua et al (2011) bahwa mereka telah membuat dan mengkarakterisasi mikrokristalin selulosa yang diperoleh dari serat kasar tanaman

Cochlospermum planchonii yang digunakan sebagai bahan pengisi dan bahan pengikat dalam tablet obat – obatan. Berdasarkan hasil yang didapat, MCC yang

dapat diekstrak sekitar 21%. Material selulosa tersusun sebagai serat – serat selulosa

yang tidak teratur dengan kandungan kelembapan 7,2% dan kadar abu 0,12%.

Densitas yang diperoleh 1,38 (Ohwoavrhua et al, (2011).

Yakubu et al (2011) juga telah melaporkan bahwa mikrokristalin selulosa juga dapat dimodifikasi secara kimia dengan proses blending dengan polimer sintetik yakni polietilen menghasilkan kemasan yang biodegradable yang diaplikasikan pada industri tekstil, makanan dan farmasi.

Hasil blending yang diperoleh antara MCC dengan polietilen menunjukkan peningkatan sifat – sifat fisik seperti fleksibilitas, kehalusan, transparansi, kekuatan

dan biodegradabilitas yang mana menunjukkan peningkatan hidrofobisitas relatif

terhadap sampel yang non modifikasi. Modifikasi ini sangat penting untuk membawa

perubahan terhadap interaksi permukaan antara selulosa dengan HDPE (high density polyethylene) berdasarkan prinsip “like dissolve like” (Yakubu et al, 2011).

Selulosa fibril secara alami memiliki polaritas permukaan yang tinggi

(hidrofilik) dimana tidak dapat berinteraksi dengan baik dengan permukaan yang

bersifat hidrofobik yang umumnya digunakan dalam polimer sintetik. Mikrokristalin

selulosa sebagai penguat polimer komposit menarik perhatian lebih karena

kelebihannya yang potensial seperti sifat terbarukan, biodegradabilitas, sifat mekanik

yang baik dan kapasitas luas permukaannya yang memungkinkan penyesuaian atau

Hasil penelitian dari Yakubu et al (2011), yang memodifikasi mikrokristalin selulosa yang telah diasetilasi dan diblending dengan polietilen (AMCCPB) memperlihatkan kenaikan sifat mekanik dan sifat kimia, sebagai contoh

dihasilkannya tekstur yang halus, transparan, fleksibel, dan biodegradabel.

Karekteristik yang dihasilkan dari proses blending antara mikrokristalin selulosa terasetilasi dengan polietilen mengindikasikan bahwa sifat penahan dalam

selulosa dapat berinteraksi dengan polimer sintetik dan karenanya, dimungkinkan

untuk proses blending dalam aplikasi untuk kemasan pada makanan, farmasi dan industri tekstil (Yakubu et al, 2011).

2.5 Degradasi Bahan Polimer

Degradasi adalah pemutusan rantai molekul polimer akibat adanya pengaruh

cahaya panas, atmosfer, dan lingkungan. Material polimer yang telah mengalami

degradasi akan mengalami oksidasi dengan sendirinya (auto-oksidasi) membentuk

radikal peroksida, kemudian radikal ini akan merusak rantai olimer lain, sehingga

proses perusakannya akan terus menerus terjadi. Polimer alam, seperti halnya lignin

dan polisakarida, dapat terdegradasi menjadi molekul-molekul yang lebih sederhana.

Mekanisme umum degradasi polimer menjadi molekul yang sederhana dapat

dijelaskan secara kimiawi. Organisme hidup mempunyai kemampuan untuk

memproduksi bermacam-macam enzim yang dapat menghancurkan struktur

biopolimer. Kerja suatu enzim sebagai katalisator dalam merombak struktur polimer

merupakan kerja yang spesifik, artinya suatu enzim tertentu hanya memiliki

kemampuan untuk mengkatalisis suatu reaksi kimia tertentu pula.

Biodegradasi material organik, terutama Biodegradasi material organik,

terutama polimer alam seperti selulosa, lignin, atau karet alam, dapat terjadi akibat

serangan secara mikrobiologis terhadap material tersebut. Mikroorganisme

mempunyai kemampuan memproduksi bermacam-macam enzim yang dapat bereaksi

dengan polimer alam. Reaksi enzimatik terhadap polimer merupakan suatu proses

Fenomena biodegradasi terhadap material organik, termasuk polimer, terlihat dari

fakta bahwa dalam siklus makanan di alam, secara langsung atau tidak, cepat atau

berangsur-angsur, material yang ada akan berkurang jumlahnya, artinya material

inilah yang sebagian atau seluruhnya digunakan sebagai sumber

nutrisi oleh mikroorganisme.

Studi tentang biodegradasi dapat dilakukan dalam lingkungan yang

sesungguhnya; yaitu dipendam dalam tanah, atau dilakukan dengan metode simulasi.

Metode simulasi dapat dilakukan dengan menggunakan mikroorganisme campuran

atau dengan mikroorganisme tertentu yang telah diketahui jenisnya. Hasil yang ada

menunjukkan bahwa laju biodegradasi oleh mikroorganisme campuran umumnya

berlangsung lebih cepat, namun sukar untuk memperkirakan mekanisme degradasi

yang terjadi. Pada tulisan ini akan dibahas berbagai karakterisasi yang perlu

dilakukan untuk menentukan kemudahan biodegradasi dari polimer dan untuk

mengetahui perubahan gugus fungsi, sifat termal, dan kristalinitas akibat biodegradasi

serta pengamatan kerusakan permukaan akibat biodegradasi. Kemudahan

biodegradasi dapat dilakukan melalui analisis kuantitatif dengan teknik gravimetri.

Kestabilan polimer akan terganggu dan berkurang bahkan hilang seiring

berjalannya waktu, proses ini dikenal dengan proses degradasi polimer. Penggunaan

bahan polipropilena dalam lingkunagn suhu tinggi, misalnya dalam suku cadang

mesin dan industri otomotif, selalu diharapkan dengan masalah degradasi termal.

Mekanisme sirkulasi degraddasi polimer dapat dilihat pada gambar 2.5

Tahap pertama adalah tahap inisiasi , dimana pada tahap ini radikal bebas

menginisiasi terjadinya reaksi oksidasi , tahap kedua adalah propagasi dimana radikal

bebas yang terbentuk akan bereaksi dengan oksigen daan diakhiri dengan tahap

terminasi atau tahap pengakhiran dari reaksi oksidasi . Kenaikan energi kinetik

molekul pada suhu tinggi dapat mengakibatkan terjadinya pemutusan rantai polimer

(R-R) membentuk makroradikal, yang memicu degradasi selanjutnya, seperti yang

ditunjukkan pada reaksi berikut :

R R 2R*

Degradasi polimer merupakan suatu proses kerusakan atau penurunan mutu yang

pada dasarnya berkaitan dengan terjadinya perubahan sifat, karena putusnya ikatan

rantai. Selama proses pengolahan menjadi barang setengah jadi, bahan polimer ini

juga mengalami degradasi oleh pengaruh radiasi ultra violet dalam sinar matahari.

Disamping itu kondisi lingkungan seperti adanya oksigen dan bahan-bahan kimia

oksidator turut pula mempengaruhi kecepatan degradasi. Jika bahan baku polimer

dikenakan terhadap kondisi tertentu maka akan mengalami degradasi. Perubahan

yang diamati selama degradasi dapat dilihat dari hasil perubahan struktur dari bahan

polimer., kehilangan atau perubahan dalam setiap bahan senyawa dan perubahn

sifat-sifat mekanis. Proses degradasi polimer dapat dipercepat atau pun diperlambat.

Faktor-faktor yang dapat mempercepat terjadinya degradasi polimer adalah antara

lain : panas (degradasi termal), penyinaran (degradasi UV), gesekan, bakteri

(biodegradasi), oksigen (bahan kimia), waktu atau umur polimer (Gerald dan

Norman,G, 1985)

Penurunan kestabilan/ degradasi polimer ini tidak hanya membuat suatu

polimer itu hancur tetapi juga dengan terjadinya penurunan sifat seperti menurunnya

elastisitas (kehilangan kekenyalan sehingga jaddi lembut/lengket), perubahan warna

(jadi buram), dan terjadinya proses oksidasi bahkan polimer bisa mengalami proses

depolimerisasi yang lebih dikenal dengan perombakan polimer. Misalnya bila

satu pada reaksi yang ada pada dasarnya merupakan reaksi kebalikan dari

polimerisasi.

Polimerisasi

Monomer Polimer

Depolimerisasi

Pengguraian polimer oleh energi bahan biasanya terabaikan pada suhu normal

karena energi pengaktifan bagi depolimerisasi sangat tinggi dibandingkan dengan

polimerisasinya. Namun pada suhu tinggi laju depolimerisasi menjadi sama.

Kemerosotan mutu polimer sering kali terjadi karena pengaruh gabungan dari sinar

matahari dan oksigen. Pengaruh gabungan ini mengeraskan permukaan polimer

sehingga polimer menjadi rapuh. Adakalanya bahan bening menjadi berwarna gelap

kerena atom hidrogen berlepasan dari rantai sebagai radikal, membentuk gas hidrogen

atau air, akibat oksidasi menghasilkan sederetan ikatan ganda yang terberbentuk

dalam polimer (Cowd, 1991).

2.6 Biodegradasi Polimer

Polimer terbiodegradasikan bila ditempatkan di lingkungan bioaktif, seperti

kompos, akan pecah menjadi gas karbon dioksida dan air di bawah aksi bakteri dan

jamur. Ada dua langkah utama didalam proses biodegradasi, pertama melibatkan

depolimerisasi atau pemutusan rantai polimer menjadi oligometer, dan yang kedua

adalah mineralisasi dari oligomer yang dihasilkan. Langkah depolimerisasi secara

normal terjadi diluar mikroorganisme dan melibatkan endo dan ekso enzim.endo

enzim menyebabkan pemelahan acak di rantai utama, sementara eksso enzim

menyebabkan pemutusan urutan dari terminal monomer dalam rantai polimer utama.

Begitu depolimerisasi terjadi, fragmen oligomer ukuran kecil terbentuk. Fragmen ini

diangkut ke dalam sel dimana mineralisasi terjadi. Mineralisasi digambarkan sebagai

konversi polimer ke dalam biomassa, mineral, air, CO2, CH4, dan N2. Langakh

Persyaratan yang utama untuk memulai proses biodegradasi adalah bahwa

rantai polimer harus berisi ikatan kimia yang bersifat rentan terhadap hidrolisis atau

oksidasi yang enzimatik. Gugus fungsi kimia yang paling umum dengan sifat ini

adalah ester. Ikatan peptida didalam protein dapat juga dihidrolisis secara enzimatis.

Faktor lain yang mempengaruhi kecepatan degradasi adalah percabangan,

hidrofilisitas/ hidrofobisitas, berat molekul, kristalinitas, stereokimia, kelenturan

rantai, dan morfologi. Polisakarida dan protein adalah substrat yang baik untuk

serangan enzimatik karena sifatnya yang hidrofilik. Ketiadaan pencabangan dan

menurunnya kristalinitas juga meningkatka biodegradabilitas. Persyaratan berikutnya

untuk biodegradasi adalah keberadaan dari mikroorganisme yang ssuai untuk

menyatukan enzim spesifik yang diperlukan untuk depolimerisasi dan mineralisasi

polimer target. Dua langkah ini dalam proses biodegradasi mungkin tidak melibatkan

mikroorganisme yang sama. Poliemer alami, seperti polisakarida, protein, dan

selulosa, dengan mudah terbiodegradasi karena banyak mikroorganisme

menghassilkan enzim yang diperlukan untuk metabolisme senyawa ini tersedia secara

alami. Persyaratan terakhir untuk proses biodegradasi adalah suatu lingkungan yang

dengan baik diatur dimana mikroorganisme yang diinginkan dapat tumbuh dengan

subur.

Plastik sampai ketanah dengan dua cara yaitu secara sengaja (pengkomposan dan

keperluan pertanian) dan secara tidak sengaja (pembuangan). Faktor lingkungan pada

tanah dibagi menjadi dua kelas, yaitu:

a. Faktor permukaan (sinar matahari : efek irradiasi UV, dan efek panas, curah

hujan dan irigasi, makrorganisme).

b. Faktor bawah tanah (struktur tanah : tekstur, sifat kimia-fisika tanah : temperatur,

mimeral, dan kapasitas penukar kation, bahan organik, air, pH, kandungan gas,

sifat biologi tanah)

Degradasi mengubah kimia poliemer sehingga meterial yang aman

sebelumnya bisa bersifat racun setelah biodegradasi. Produk intermediet dapat berupa

hidup. Sehingga penting untuk mengetahui pengaruh ekotoksik polimer terhadap

tanah. Metode yang dapat dilakukan adalah :

a. Keracunan pada hewan (nematoda, oligovhaeta, anthropoda, dan gastropoda). b. Keracunan pada tumbuhan.

c. Keracunan pada mikroba ( metabolisme, jumlah, pertumbuhan, kelakuan).

(Bastioli, 2005)

Prosedur analitik untuk mengamati biodegradasi antara lain dengan :

pengamatan visual, perubahan sifat mekanik dan massa molar, pengukuran

pengurangan berat (penentuan polimer residu), konsumsi O2/ perubahan CO2,

penentuan biogas, pelabelan radio aktif, pembentukan daerah nyata (pada cawan

agar), pengukuran DOC, penurunan densitass optik, penurunan ukuran partikel, dan

penentuan asam bebas. Standardisasi uji biodegradasi berdasarkan lingkungan uji

yakni pengujian kompos, pengujian biodegradasi anaerobik, dan pengujian

biodegradasi tanah (Abubakar, 2009).

2.7 Kekuatan Tarik UTS ( Ultimate Tensile Strength)

Kekuatan tarik / tegangan merupakan salah satu sifat dasar bahan polimer

yang penting dan sering digunakkan untuk karakterisasi satu bahan polimer.

Pengujian tarik dilakukan untuk mengetahui perubahan bentuk sampel atau bahan

yang diuji. Pertambahan panjang (∆l) yang terjadi akibat kakas tarikan yang diberikan pada sampel uji disebut dengan deformasi sedangkan regangan adalah

perbandingan antara pertambahan panjang dengan panjang semula.. Rumus regangan

dapat dilihat pada pers (1)

ɛ = ∆𝑙

𝑙 0 x 100% ...(1) keterangan :

ɛ = Regangan (%) l0

Dengan demikian regangan merupakan ukuran kekenyalan (kemuluran) suatu

bahan yang biasanya dinyatakan dalam %. Besarnya kekuatan tarik dapat diperoleh

dari kurva aluran tegangan atau regangan. Kekuatan tarik atau tegangan diukur dari

besarnya beban maksimum (F maks) yang digunakan untuk memutuskan /

mematahkan spesimen bahan dibagi dengan luas penampang awal (Ao

σ =𝐹𝑚𝑎𝑘𝑠

𝐴0 ...(2)

) dan secara

matematis dapat dilihat pada pers (2).

Keterangan :

σ = tegangan atau kekuatan tarik (kgf/mm2 F

)

maks

A

= baban maksimum (kgf)

0 = luas penampang (mm2)

2.8 Scanning Electron Microscopy (SEM)

Teknik SEM merupakan pemeriksaan dan analisa permukaan spesimen.

Gambar tampilan permukaan yang diperoleh merupakan gambar topografi dengan

tonjolan , lekukan dan lubang pada permukaan , gambar topografi diperoleh dari

penangkapan sekunder yang dipancarkan oleh spesimen. Sinyal elektron sekunder

yang dihasilkan ditangkap oleh detektor dan diteruskan ke monitor sehingga

diperoleh gambar khas yang menggambarkan struktur permukaan spesimen,

selanjutnya gambar dimonitor dapat dipotret dengan film hitam putih.

Pada dasarnya SEM menggunakan sinyal yang dihasilkan yang dipantulkan

atau berkas sinar elektrom sekunder. SEM menggunakan prinsip scanning dimana

berkas elektron diarahkan pada titik-titik pada permukaan spesimen. Gerakan

elektron tersebut dinamakan scanning atau gerakan membaca. Sampel yang akan

dianalisa dengan teknik ini harus mempunyai permukaan dengan konduktivitasnya

rendah sehingga saat analisa SEM , bahan polimer harus dilapisi dengan bahan

analisa pada jangka waktu yang lama penggunaan emas atau campuran emas dan

paladium akan lebih baik.

2.9 Analisis Termal Bahan Polimer

Analisis termal bukan saja mampu untuk memberikan informasi tentang

perubahan fisik sampel (misalnya titik leleh dan penguapan), tetapi juga terjadi proses

kimia yang mencakup polimerisasi, degradasi, dekomposisi, dan sebagainya .

Differensial Thermal Analysis (DTA) adalah suatu metode yang dapat digunakan untuk menentukan sifat termal suatu bahan polimer. DTA merupakan suatu metode

yang dapat mencatat perbedaan suhu antara sampel dan senyawa pmbanding, baik

terhaap waktu ataupun suhu.

Dalam bidang polimer DTA sering digunakan untuk menentukan temperatur

leleh (Tm) dan temperatur gelas (Tg). Temperatur leleh adalah temperatur pada saat

polimer mengalami pelelehan secara sempurna , sedangkan temperatur transisi gelas

(Tg

Metode DTA mempunyai kelebihan dapat memberikan hasil yang spesifik

untuk suatu sampel, karena tidak ada dua materi yang memberikan suatu kurva yang

sama persis walaupun mempunyai perbedaan yang sangat kecil dari struktur kristal

dan komposisi kimia. Puncak-puncak yang dihasilkan akan berbeda baik dari luas

ataupun bentuk puncak sehingga kurva yang dihassilkan khas untuk setiap jenis

material. Kekurangan DTA adalah terlihat perbedaan yang nyata pada jangkauan

temperatur yang lebar sehingga diperlukan waktu yang cukup lama untuk mencapai

jangkauan tersebut, dan kurva yang dihassilkan sangat tergantung pada peralatan dan

teknik penentuan sehingga untuk jenis material yang sama jika dianalisis dengan dua

alat yang berbeda akan memberikan kurva yang sedikit berbeda.

) adalah temperatur pada saat terjadinya perubahan sifat polimer dari elastis

2.1.0 Analisis Spektroskopi Infra Merah (FT-IR)

Spektroskoi IR merupakan suatu metoda analisis yang dipakai untuk

karakterisasi bahan polimer dan analisis gugus fungsi, dengan cara menentukan dan

merekam hasil spektra residu dengan serapan energi oleh molekul organik dalam

daerah sinar infra merah. Daerah infra merah didefinisikan sebagai daerah yang

memiliki panjang gelombang 1 – 500 nm. Setiap gugus dalam molekul umumnya

mempunyai karakteristik sendiri, sehingga spektroskopi IR dapat digunakan untuk

mendeteksi gugus yang spesifik pada polimer. Intensitas pita serapan merupakan

ukuran konsentrasi gugus yang khas yang dimiliki oleh polimer (Seymour, 1975).

Untuk dapat mengidentifikasi data infra merah dari bahan polimer, diperlukan suatu

persyaratan yaitu zat yang diselidiki harus homogen secara kimia. Tahap awal

identifikasi bahan polimer, serapan yang karakteristik untuk masing-masing bahan

polimer harus diketahui dengna membandingkan spektrum yang telah dikenal. Pita

serapan yang khas akan ditunjukkan oleh monomer penyusunan material dan struktur

molekulnya (Billmayer, 1984)

Metoda ini didasarkan pada interaksi antara radiasi infra merah dengan materi

(interaksi atom atau molekul dengan radiasi elektromagnetik). Interaksi ini berupa

absorpsi pada frekuensi atau panjang gelombang tertentu yang berhubungan dengan

energi transisi antara berbagai keadaan energi vibrasi, rotasi, dan molekul. Radiasi

infra merah yang pentinga dalam penentuan struktur atau analisa gugus fungsi

terletak pada 400 cm-1 – 650cm-1

2.1.1 X-Ray Diffraction (XRD)

X-Ray Diffraction (XRD) adalah teknik analitik yang sesuai untuk menguji Kristal zat padat, seperti keramik, logam, materi elektronik, materi geologi, organic,

dan polimer. Materi tersebut dapat berupa serbuk, kristal tunggal, film tipis dengan

banyak lapisan (multilayer thin-film), lembaran, serat (fiber), atau materi dengan

bentuk tak beraturan. Prinsip dasar yang digunakan untuk menentukan system kristal

2 d sin Ѳ = n λ ...(3)

dimana d adalah jarak antar bidang kisi, Ѳ adalah sudut pengukuran, n adalah indeks,

sedangkan λ adalah panjang gelombang sumber sinar-x . Prinsip kerja XRD adalah difraksi sinar –X yang disebabkan oleh adanya hubungan fasa tertentu antara dua

gerak gelombang atau lebih sehinnga paduan gelombang tersebut saling menguatkan.

Sinar –X dihamburkan oleh atom-atom dalam zat padat mineral. Ketika sinar –X

jatuh pada kristal dari mineral maka akan terjadi hamburan ke segala arah yang

bersifat koheren. Sifat hamburan sinar –X yang koheren mengakibatkan sifat saling

menguatkan atau saling melemahkan pada paduan gelombang.

2.1.2 Mekanisme Reaksi

Berikut adalah kemungkinan reaksi yang terjadi pada penelitian yang dilakukan

1. Dekomposisi Peroksida

Benzoil Peroksida radikal Benzoil peroksida

.

+ CO2C O

O O

C O

2 C

O

O

135oC

C C C C C 1. Penarik Atom H ( C-H Abstraction)

Radikal Benzoil Peroksida

2. Pemutus ß (degradasi PP)

Reaksi Grafting Polipropilena Terdegradasi Dengan Maleat Anhidrida:

1. Dekomposisi Benzoil Peroksida (BPO)

Benzoil Peroksida radikal Benzoil peroksida

.

+ CO22. Penarikan Atom H

3.Grafting Dengan Maleat Anhidrida

Radikal PP Maleat anhidrida

C