BAB II

TINJAUAN PUSTAKA

2.1 Tandan Kosong Kelapa Sawit

Saat ini Indonesia merupakan produsen minyak kelapa sawit nomor satu di

dunia, menghasilkan 51,54% dari total produksi minyak kelapa sawit dunia pada

tahun 2012, yaitu sebanyak 28.500.000 ton (United States Department of Agriculture, 2013) dengan luas areal perkebunan kelapa sawit sebesar 9.074.621 Ha (Dirjen

Perkebunan, 2013). Pada proses ekstrasi minyak sawit dari tandan buah segar kelapa

sawit, tandan kosong kelapa sawit merupakan salah satu limbah padatnya. Persentase

tandan kosong kelapa sawit yang dihasilkan terhadap tandan buah segar kelapa sawit

untuk varietas tenera adalah berkisar antara 25,7–28,2 % sedangkan untuk varietas

dura berkisar antara 23,7–32,4 % (Ohimain et al., 2013). Dengan demikian, terdapat

potensi produksi tandan kosong kelapa sawit di Indonesia sebesar 28.000.000

ton/tahun (basis berat basah).

Tandan kosong kelapa sawit merupakan residu biomassa bernilai yang dapat

diubah, tidak hanya menjadi energi, tetapi juga sebagai bahan baku untuk produk

yang bernilai tinggi seperti panel dan komposit, bahan kimia, pulp dan kertas,

kompos dan pupuk biologis. Pengembangan berbagai macam produk dari tandan

kosong kelapa sawit ini terkait dengan nutrien dan selulosa yang terkandung di

Penelitian sebelumnya menunjukkan bahwa tandan kosong kelapa sawit

terdiri dari komponen biokimia lignoselulosa yaitu lignin (18–23% w/w), selulosa

(35% w/w) dan hemiselulosa (25% w/w) (Abdul Azis et al., 1989; Soom et al., 2002).

2.2 Selulosa

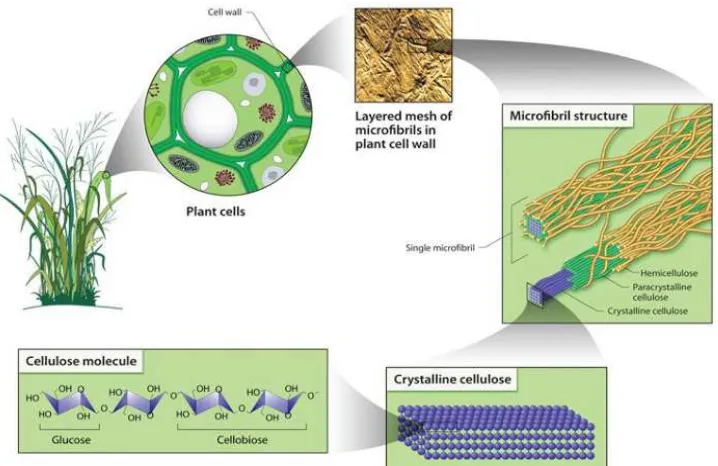

Selulosa merupakan homopolisakarida linier yang terdiri dari unit β

-D-glukopiranosa yang terhubung oleh sambungan β-1-4. Struktur kimia dasar dari

selulosa dapat dilihat pada Gambar 2.1. Masing-masing monomer mengandung 3

gugus hidroksil. Hal ini yang kemudian menjelaskan bahwa gugus hidroksil ini dan

kemampuannya untuk membentuk ikatan hidrogen berperan penting dalam

pembentukan struktur kristal dan sifat fisik selulosa.

Gambar 2.1 Struktur Kimia Dasar Selulosa (Siqueira, 2010)

Rantai dari residu poli-β-(1 4)-D-glukosil berkumpul membentuk serat,

yang merupakan ikatan molekul seperti benang panjang (tampak samping) yang

distabilkan oleh ikatan hidrogen antarmolekul, seperti yang ditunjukkan pada Gambar

diselingi dengan bagian amorf. Selulosa alami, disebut dengan selulosa I, adalah

selulosa kristal. Istilah turunan selulosa, atau disebut juga selulosa II, digunakan

berkenaan dengan selulosa yang mengendap pada larutan, umumnya larutan alkali.

Hal ini menunjukkan 2 polimorf utama dari selulosa. Pengetahuan tentang ilmu

kristal dan biosintesis selulosa menguatkan pendapat bahwa struktur selulosa terdiri

dari rantai paralel dimana struktur kristal dari selulosa II digambarkan sebagai

antiparalel. Selulosa I bukan merupakan bentuk selulosa yang paling stabil. Ikatan

hidrogen tambahan per residu glukosa pada selulosa II membuat alomorf ini menjadi

bentuk yang paling stabil secara termodinamik.

2.3 Selulosa Mikrokristal

Selulosa mikrokristal adalah hasil depolimerisasi parsial selulosa. Wujudnya

putih, tidak berbau, tidak berasa dan merupakan bubuk kristal yang terdiri dari

partikel berpori. Pada dasarnya, selulosa mikrokristal terdiri dari kristal-kristal dari

ukuran koloid. Kristal-kristal tersebut menggumpal, membentuk partikel dengan

diameter 15-20 µm. Gumpalan-gumpalan ini selanjutnya menggumpal selama proses

pengeringan bubur selulosa, sehinggga pada akhirnya diperoleh ukuran partikel

rata-rata sebesar 20-200 µm (Picker-Freyer, 2007).

Tanaman kayu dan kapas adalah sumber utama dari selulosa mikrokristal,

tetapi biaya produksinya yang tinggi menyebabkan perlu dilakukan penelitian

terhadap kemungkinan bahan lain sebagai penghasil selulosa mikrokristal. Selulosa

mikrokristal dapat dibuat dari berbagai material yang kandungan selulosanya tinggi,

mulai dari selulosa murni, selulosa komersial maupun material lignoselulosa.

Lignoselulosa adalah nama kolektif untuk 3 komponen utama tumbuhan,

yakni selulosa, hemiselulosa dan lignin. Pada tumbuhan, rantai linier selulosa

berkontribusi terhadap kekuatan tarik, sedangkan lignin bertanggung jawab terhadap

resistensi kimia, terutama perlindungan terhadap air. Hemiselulosa memberikan

ikatan antara selulosa dan lignin. Jadi, terdapat 2 hambatan utama yang menghalangi

hidrolisis selulosa pada material lignoselulosa, yaitu:

a. Perlawanan dari kristal selulosa (timbul dari struktur rantai linier selulosa yang

b. Perlindungan lignin yang mengelilingi selulosa dan bertindak sebagai rintangan

fisik untuk mikroorganisme.

2.3.1 Hidrolisis Selulosa dengan Fraksi Kristal dan Amorf

Degradasi kimia selulosa dengan katalis asam adalah proses heterogen yang

memiliki beberapa tahap pemotongan rantai makromolekul untuk membentuk produk

dengan berat molekul yang rendah (Xiang et al., 2003; Stephens et al., 2008). Aspek

fisika dan kimia mengendalikan laju secara keseluruhan dan efisiensi proses

depolimerisasi. Telah diketahui dengan baik bahwa struktur serat selulosa, yang

ditentukan dengan ikatan hidrogen pada rantai gula yang kuat, menghasilkan

stabilitas kimia yang tinggi. Dengan demikian, pemutusan ikatan β-1,4 glycosidic

akan bergantung pada interaksi dari katalis asam dan air dengan struktur rantai

selulosa. Rejim kristal dari selulosa padat kurang dapat diakses ke zat yang reaktif,

sehingga lebih sulit untuk dihidrolisa. Rejim amorf, sebaliknya, dapat dengan mudah

dipenetrasi oleh zat kimia karena adanya gangguan rantai lokal yang menghasilkan

suatu laju depolimerisasi pada fraksi ini.

Beberapa model fenomena telah diusulkan untuk menjelaskan kinetika

degradasi selulosa. Salah satu model yang sederhana adalah model Ekenstam, dimana

degradasi selulosa awal dianggap sebagai proses orde 0 semu. Tetapi, hasil percobaan

menunjukkan bahwa tahapan lanjut dari proses degradasi menyimpang dari kinetika

k1

k2

...(2-2) ...(2-1) bahwa tahap autokatalitik dapat terjadi adalah berdasarkan sigmoid atau bentuk S dari

hasil depolimerisasi sebagai fungsi waktu.

Reaksi dalam bejana tertutup tanpa pengendalian pH, atau degradasi pada

kondisi asam rendah yang ekstrim adalah situasi dimana pembentukan senyawa asam

dapat mempercepat hidrolisis selulosa. Kondisi asam yang rendah mengurangi

konversi dari glukosa yang terbentuk menjadi 5-(hydroxymethyl)-2-furaldehide yang

merupakan produk yang tidak diinginkan dalam hidrolisis asam selulosa.

Mekanisme hidrolisis asam dipertimbangkan untuk kedua fraksi selulosa;

kristal dan amorf.

Ca + H P + H

Cc + H P + H

Dimana Ca dan Cc adalah jumlah awal atau jumlah yang tidak terdegradasi dari rantai

selulosa pada fraksi amorf dan kristal, H sebagai agen katalitik asam, P jumlah rantai

selulosa yang terdegradasi, dan k1,2 adalah konstanta laju reaksi reaksi orde 2 dari

degradasi fraksi amorf dan kristal, dimana k1 > k2 (Gehlen, 2010).

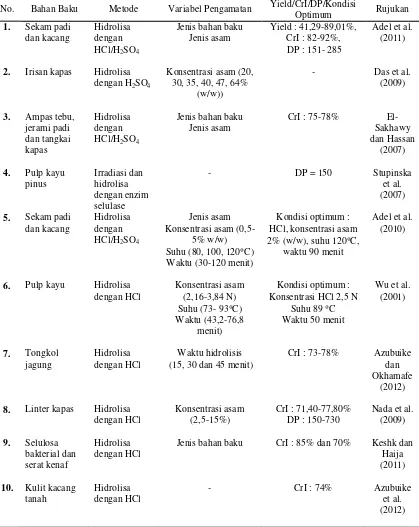

2.3.2 Penelitian Terdahulu mengenai Pembuatan Selulosa Mikrokristal

Berbagai penelitian telah dilakukan untuk memperoleh selulosa mikrokristal

dari bermacam-macam bahan baku dan metode pembuatan. Beberapa metode dan

Metode dasar dalam pembuatan selulosa mikrokristal dari pulp yang telah

dimurnikan pertama kali diperkenalkan oleh Battista et al. (1961) dalam US Patent

No. 2.978.446. Metode tersebut yang mendasari proses pembuatan selulosa

mikrokristal komersial yang konvensional. Tahap awal pada proses ini adalah

repulping pulp yang telah kering, kemudian dilanjutkan dengan hidrolisa asam menggunakan asam mineral seperti HCl atau H2SO4 untuk melarutkan bagian amorf

selulosa. Setelah dihidrolisa, selanjutnya sampel dikeringkan, digiling dan disimpan

dalam wadah kantong. Kelemahan dari proses ini adalah tahap pemurnian selulosa

(repulping) yang dilakukan untuk memperoleh bahan baku dengan kadar α-selulosa yang tinggi.

Nguyen (2006) dalam US Patent No. 7.005.514 memperkenalkan metode

pembuatan selulosa mikrokristal dengan tahapan yang berbeda, yaitu kontak dengan

larutan alkali 30% (w/w) pada suhu 25-70 °C, pencucian, hidrolisis dengan larutan

asam 25-75% (w/w) pada suhu 80°C dan pencucian kembali. Namun, konsentrasi

asam yang cukup tinggi menjadi batasan dalam aplikasi proses ini secara komersial.

Hanna et al. (2001) dalam US Patent No. 6.228.213 menggunakan metode

hidrolisis asam yang dikombinasikan dengan ekstrusi. Asam kuat seperti HCl, H2SO4

dan HNO3 dapat digunakan dengan konsentrasi 1-5%. Proses ini dapat dilakukan

dengan satu tahap bila bahan baku yang digunakan berupa selulosa murni, atau dua

tahap bila bahan baku yang digunakan lignoselulosa. Ukuran partikel selulosa

digunakan dan kondisi hidrolisis. Temperatur, konsentrasi asam dan kecepatan

putaran extruder mempengaruhi hasil yang diperoleh.

Soom et al. (2012) dalam Patent WO 2012/021056 A1 memperkenalkan

metode pembuatan selulosa mikrokristal dari tandan kosong kelapa sawit. Pada

proses ini, tahapan pemurnian untuk menghasilkan α-selulosa dari tandan kosong

kelapa sawit dilakukan terlebih dahulu. Selanjutnya, dilakukan hidrolisis α-selulosa

untuk menghasilkan selulosa mikrokristal menggunakan larutan H2SO4 0,5-1,5 %

pada autoklaf dengan temperatur 121-132°C selama 1-2 jam. Proses dalam autoklaf

yang berlangsung secara batch, menjadi kendala untuk pengembangan proses skala komersial.

Selain hidrolisa dengan asam mineral, metode enzim juga diperkenalkan.

Stupinska et.al (2007) membuat selulosa mikrokristal dari pulp pinus dengan dua

tahap, yaitu irradiasi elektron dan hidrolisis menggunakan enzim selulase Econase

CE. Selulosa mikrokristal yang diperoleh melalui metode ini memiliki derajat

polimerisasi 150, fase kristal (KWr) 64% serta kekasaran butiran yang sama seperti

selulosa mikrokristal komersial tipe 12.

Metode hidrolisa dengan enzim menghasilkan produk samping berupa

glukosa, sehingga menjadi metode yang lebih diinginkan. Namun, metode ini lebih

mahal dan menghasilkan produk selulosa mikrokristal dengan kristalinitas yang lebih

Penelitian pembuatan selulosa mikrokristal selanjutnya lebih banyak

menggunakan metode asam dengan variasi bahan baku dan/atau kondisi hidrolisa

seperti jenis asam, konsentrasi asam, rasio liquor, suhu dan waktu hidrolisa. Asam yang dapat digunakan pada proses hidrolisis antara lain adalah asam klorida (HCl),

asam sulfat (H2SO4) dan asam fosfat (H3PO4). Namun, pada suhu tinggi, asam sulfat

dan asam fosfat dapat menggumpalkan dan memodifikasi permukaan

(mengesterifikasi) selulosa mikrokristal yang terbentuk (Hanna et al., 2001).

Penelitian yang membandingkan selulosa mikrokristal yang dihasilkan melalui

metode hidrolisis dengan HCl dan H2SO4 dilakukan oleh El-Sakhawy dan Hassan

(2007) dan Adel et al. (2011). El-Sakhawy dan Hassan (2007) menggunakan pulp

ampas tebu, jerami padi dan tangkai kapas sebagai bahan baku. Jenis asam yang

digunakan (HCl atau H2SO4) ditemukan berpengaruh terhadap ukuran partikel,

stabilitas termal, kekuatan tarik dan kohesi tablet yang dibuat dari selulosa

mikrokristal yang dihasilkan. Pada hidrolisis dengan H2SO4, gugus sulfat pada

selulosa mikrokristal akan terionisasi pada larutan dan terjadi tolak menolak antar

rantai. Hal ini dapat menyebabkan aliran yang lebih mudah bila dibandingkan dengan

selulosa mikrokristal yang dibuat menggunakan HCl. Kelemahan lainnya adalah

ukuran partikel yang diperoleh lebih besar dan laju degradasi melalui pengurangan

berat yang lebih tinggi akibat pemisahan gugus sulfat.

Das et al. (2008) menyelidiki pengaruh konsentrasi asam yang digunakan untuk

20, 30, 35, 40, 47 dan 64%. Grafik XRD dari sampel selulosa mikrokristal yang

dihasilkan dengan konsentrasi asam yang berbeda, mengungkapkan bahwa

penguraian rantai selulosa selama hidrolisis, balutan kristal, penyesuaian molekul,

pola ikatan hidrogen antar molekul, memiliki perbedaan yang signifikan tergantung

pada konsentrasi asam yang digunakan. Perbedaan ini juga dipengaruhi kondisi

penggumpalan selama proses pengeringan dan meningkatkan satu ukuran partikel dan

distribusi ukuran partikel yang berbeda. Dari karakteristik selulosa mikrokristal yang

dihasilkan, disimpulkan bahwa konsentrasi H2SO4 yang terbaik adalah 35-47%.

Pengaruh waktu terhadap karakteristik selulosa mikrokristal diteliti oleh

Azubuike dan Okhamafe (2012) menggunakan bahan baku tongkol jagung dan HCl.

Dari variasi waktu yang digunakan, yaitu 15, 30 dan 45 menit, diketahui bahwa sifat

psikokimia yang lebih mendekati karakteristik selulosa mikrokristal Avicel PH 101

adalah yang dihasilkan dari hidrolisis selama 15 menit. Namun, selulosa mikrokristal

yang dihasilkan dari hidrolisis selama 45 menit memiliki stabilitas termal yang lebih

baik.

Penelitian mengenai pemanfaatan tandan kosong kelapa sawit sebagai bahan

baku selulosa mikrokristal dilakukan antara lain oleh Soom et al. (2009) dan Haafiz

et al. (2013). Soom et. al (2009) mengisolasi selulosa dari tandan kosong kelapa sawit

berdasarkan ASTM D 1104-56 untuk menghasilkan holoselulosa, diikuti dengan

penghilangan fraksi hemiselulosa berdasarkan ASTM D 1103-60. α-selulosa yang

bertekanan) selama 1 dan 3 jam. Berdasarkan kurva difraktogram dari selulosa

mikrokristal yang dihasilkan dengan metode ini, terdapat perbedaan yang signifikan

dengan selulosa mikrokristal komersial (dari Sigma-Aldrich). Kurva difraktogram

selulosa mikrokristal menunjukkan karakteristik selulosa I, sedangkan selulosa

mikrokristal dari tandan kosong menunjukkan karakteristik selulosa I dan II (indikasi

bahwa terdapat selulosa II dengan persentase yang kecil). Dengan demikian, derajat

kristalinitas selulosa mikrokristal yang dihasilkan lebih rendah bila dibandingkan

dengan selulosa mikrokristal komersial. Namun, sifat semi kristal dari selulosa

mikrokristal tandan kosong tersebut belum diketahui, apakah disebabkan oleh sifat

alami bahan baku atau dipengaruhi oleh faktor-faktor lain seperti jenis asam yang

digunakan, waktu reaksi dan sebagainya.

Haafiz et al. (2013) melakukan hidrolisa terhadap pulp tandan kosong dengan

prosedur yang diperkenalkan oleh Battista et al. (1950), tanpa memvariasikan kondisi

hidrolisis seperti konsentrasi asam, waktu dan suhu reaksi. Hasil yang diperoleh dari

data XRD menunjukkan bahwa selulosa mikrokristal yang dihasilkan memiliki

derajat kristalinitas yang tinggi dan seluruhnya merupakan selulosa I (tidak ada

selulosa II), yang diindikasikan tidak adanya puncak ganda pada 22,6 °. Hal tersebut

berbeda dengan selulosa mikrokristal yang dihasilkan dari α-selulosa tandan kosong

yang dilakukan oleh Soom et al. (2009).

Beberapa penelitian yang telah dipublikasi mengenai pembuatan selulosa

Tabel 2.1 Penelitian Terdahulu mengenai Pembuatan Selulosa Mikrokristal

No. Bahan Baku Metode Variabel Pengamatan Yield/CrI/DP/Kondisi

Optimum Rujukan

2. Irisan kapas Hidrolisa dengan H2SO4

6. Pulp kayu Hidrolisa dengan HCl

No. Bahan Baku Metode Variabel Pengamatan Yield/CrI/DP/Kondisi

Optimum Rujukan

11. Serat sisal Hidrolisa dengan HCl

No. Bahan Baku Metode Variabel Pengamatan Yield/CrI/DP/Kondisi

Optimum Rujukan 22. Pomace apel Hidrolisis

dengan HCl ratio material : liquid =

1 : 25 (v/v), jumlah

24. Tandan aren Hidrolisis dengan HCl

Catatan : Penelitian yang tidak memiliki variabel pengamatan, hanya membandingkan hasil dan karakteristik selulosa mikrokristal yang diperoleh dengan selulosa mikrokristal komersial.

2.3.3 Aplikasi Selulosa Mikrokristal

Aplikasi selulosa mikrokristal yang paling banyak ditemui adalah pada

pembuatan tablet obat, karena dapat mengkombinasikan dua sifat utama yang

dibutuhkan pada tablet yaitu ; dapat menghasilkan tablet yang sangat keras dan tablet

digunakan di berbagai bidang seperti industri farmasi, kosmetik, makanan dan

plastik. Dalam bentuk bubuk, selulosa mikrokristal digunakan sebagai pengisi dan

pengikat pada tablet medis dan tablet makanan suplemen. Dalam bentuk gel, selulosa

mikrokristal digunakan sebagai regulator viskositas, zat pensuspensi, pengemulsi

pada berbagai pasta, krim, dan sebagainya (Laka dan Chernyavskaya, 2007).

Penelitian penggunaan selulosa nanofiber (termasuk selulosa mikrokristal)

sebagai fase penguat pada komposit dimulai sejak dua dekade yang lalu (Dufresne,

2010; Eichhorn et al., 2010). Alasan mendasar dari penggunaan selulosa nanofiber

pada material komposit adalah kekakuan kristal selulosa yang tinggi. Hal ini dapat

dieksploitasi dengan menguraikan struktur hierarki tanaman menjadi nanofiber

dengan kristalinitas yang tinggi, sehingga mengurangi jumlah material amorf yang

ada dan diperoleh aspek rasio (L/d) yang tinggi. Nilai aspek rasio tersebut

memungkinkan suatu panjang kritis untuk perpindahan tegangan dari matriks ke fase

penguat (Khalil et al., 2012).

Halasz et.al (2012) meneliti pengaruh selulosa mikrokristal dan nanokristal

sebagai pengisi pada komposit PLA (Polylactic Acid) dengan plastisiser Polyethylene Glycol. Pembuatan komposit dilakukan dengan mencampurkan semua komponen

masing-masing komposit, disimpulkan bahwa kerapuhan PLA berkurang dengan

penambahan selulosa mikrokristal dan selulosa nanokristal.

Haafiz et.al (2013) membuat komposit PLA yang diisi dengan selulosa

mikrokristal yang diperoleh dari tandan kosong kelapa sawit menggunakan metode

casting. Variasi komposisi selulosa mikrokristal yang digunakan adalah 1, 3 dan 5 % (w/w). PLA dicampur dan diaduk dengan selulosa mikrokristal pada suhu 60 °C

sampai seluruh PLA terlarut sempurna. Suspensi yang terbentuk selanjutnya

disonikasi selama 5 menit dan dituangkan ke dalam cetakan kaca untuk memperoleh

komposit dengan ketebalan ± 100 µm setelah penghilangan pelarut. Analisa terhadap

komposit memperlihatkan bahwa penambahan kadar selulosa mikrokristal akan

meningkatkan modulus Young yang disebabkan oleh efek pengerasan yang diberikan

oleh selulosa mikrokristal. Namun, kekuatan tarik dan pemuluran saat putus menurun

dengan bertambahnya kadar selulosa mikrokristal karena dispersi yang buruk pada

matriks PLA dan berakibat terhadap pembatasan pergerakan matriks. Dispersi

tersebut terlihat dari hasil analisa morfologi komposit menggunakan SEM (Scanning Electron Microscopy) dan AFM (Atomic Force Microscopy).

2.4 Komposit Polimer

Komposit dapat didefinisikan sebagai material yang terdiri dari 2 atau lebih

fase yang berbeda secara fisika dan kimia, yang dipisahkan oleh lapisan antarmuka

berbagai keuntungannya seperti ringan, tahan korosi, kekuatan yang tinggi dan

pemasangan yang lebih cepat. Perbedaan mendasar dari campuran dan komposit

adalah 2 komponen utama dalam komposit dapat dikenali, sedangkan pada campuran

tidak dapat dikenali. Komposit merupakan kombinasi material yang berbeda

komposisinya, dimana masing-masing komponen menahan identitasnya sendiri.

Komponen terpisah ini bertindak bersama untuk menghasilkan kekuatan mekanik

atau kekakuan yang dibutuhkan (Jose et al., 2012).

Material komposit terdiri dari 2 atau lebih fase (fase matriks dan fase

terdispersi) dan memiliki sifat-sifat yang signifikan berbeda dari setiap komponen.

Fase matriks adalah fase primer yang memiliki karakter kontinu. Matriks biasanya

lebih elastis dan sedikit keras. Matriks menahan fase terdispersi dan membagi

bebannya dengan fase terdispersi. Fase terdispersi (penguat) tertanam di dalam

matriks dalam bentuk yang tidak kontinu. Fase terdispersi biasanya lebih kuat dari

matriks, sehingga kadang-kadang disebut dengan fase penguat (Jose et al., 2012).

Material penguat pada komposit polimer biasanya berupa serat, tetapi dapat

juga berupa mineral tanah. Kekuatan produk sangat bergantung pada rasio material

penguat dalam komposit polimer. Komposit polimer sangat populer karena harganya

yang rendah dan metode pembuatan yang sederhana. Penguatan polimer dengan

jaringan serat yang kuat, memiliki karakter sebagai berikut:

a. Kekuatan yang tinggi

b. Kekakuan yang tinggi

d. Ketahanan terhadap abrasi yang baik

e. Ketahanan terhadap benturan yang baik

f. Ketahanan terhadap korosi yang baik

g. Ketahanan terhadap kelelahan (fatigue) yang baik h. Biaya yang rendah

Sedangkan kelemahan utama dari polimer komposit adalah:

a. Resistansi termal yang rendah

b. Koefisien ekspansi termal yang tinggi

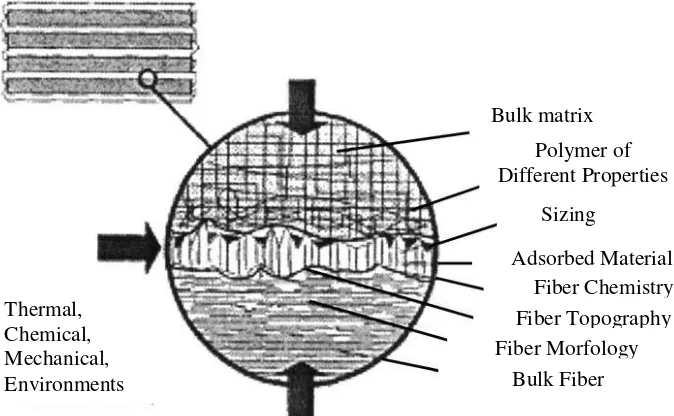

Faktor-faktor yang mempengaruhi sifat polimer komposit (Jose et al., 2012):

1. Adhesi pada antarmuka

Kelakuan dari material komposit dijelaskan berdasarkan kombinasi kelakuan dari

komponen penguat, matriks polimer dan antarmuka serat/matriks pada Gambar

2.3. Untuk mencapai sifat mekanik terbaik, adhesi pada antarmuka harus kuat.

Molekul matriks dapat dilabuhkan pada permukaan serat dengan reaksi kimia

Gambar 2.3 Model Skematis Antarmuka Komposit Polimer (Downing et al., 2000)

2. Bentuk dan orientasi pemasukan fase terdispersi (partikel, serpihan, serat dan laminar).

Partikel tidak memiliki arah tertentu dan digunakan untuk meningkatkan sifat

atau mengurangi biaya material isotropik. Bentuk partikel penguat antara lain

bola, kubik, trombosit atau bentuk yang teratur atau tidak teratur. Penguatan

partikel memiliki ukuran yang kira-kira sama pada semua arah. Komposit

laminar terdiri dari 2 lembaran atau panel, yang memiliki arah tertentu untuk

memperoleh kekuatan yang tinggi. Lapisan ditumpuk dan disatukan sehingga

orientasi arah kekuatan yang tinggi bervariasi terhadap lapisan yang berurutan. Bulk matrix

Polymer of Different Properties

Sizing

Adsorbed Material Fiber Chemistry Fiber Topography Fiber Morfology

Bulk Fiber Thermal,

3. Sifat matriks

Sifat dari polimer akan menentukan aplikasi yang tepat. Keuntungan utama

polimer sebagai matriks adalah harga yang rendah, mudah diproses, resistansi

kimia yang baik dan densitas yang rendah. Sebaliknya, kekuatan yang rendah,

modulus yang rendah dan suhu operasi yang rendah membatasi penggunaannya

(Huang dan Talreja, 2006). Polimer yang digunakan adalah polimer termoplastik,

polimer termosetting, elastomer dan campurannya.

2.4.1 Polimer Termoplastik

Termoplastik terdiri dari rantai molekul linier atau bercabang yang memiliki

ikatan intermolekul yang kuat, tetapi ikatan antar molekul yang lemah. Polimer ini

dapat dibentuk ulang dengan aplikasi panas dan tekanan dan strukturnya dapat berupa

semikristal atau amorf. Contohnya adalah polyethylene, polypropylene, polystirene,

nylon, polycarbonate, polyacetal, polyamide-imide, polyether ether ketone,

polysulfone, polyphenylene sulfide, polyether imide, dan lain-lain (Jose et al., 2012).

2.4.2 Polimer Termosetting

Termoset memiliki struktur sambung-silang atau jaringan dengan ikatan

kovalen pada seluruh molekul. Polimer ini tidak lembut tetapi terurai bila dipanaskan.

ulang. Contoh yang umum adalah epoxy, polyester, phenolic, urea, melamine,

silicone dan polyimide (Jose et al., 2012).

2.4.3 Elastomer

Elastomer adalah polimer dengan sifat viskoelastis, umumnya memiliki harga

modulus Young yang rendah dan regangan yang tinggi bila dibandingkan dengan

material lain. Masing-masing monomer yang berhubungan untuk membentuk polimer

biasanya terbuat dari karbon, hidrogen, oksigen dan silikon. Elastomer adalah polimer

amorf yang ada di atas suhu transisi gelas (Tg), sehingga memungkinkan pergerakan

ruas. Karet alam, polyisoprene sintetik, polybutadiene, chloroprene rubber, butyl

rubber, ethylene propylene rubber, epichlorohydrin rubber, silicone rubber,

fluoroelastomer, elastomer termoplastik, polysulfide rubber adalah contoh-contoh

dari elastomer (Thomas et al., 2012).

2.5 Pati

Pati merupakan karbohidrat, kandungan utama pada tanaman tingkat tinggi

yang diproduksi melalui fotosintesis dalam tanaman hijau. Pati diperoleh dalam

seluruh organ tanaman tingkat tinggi yang disimpan dalam biji, umbi, akar dan

jaringan batang tanaman sebagai cadangan energi untuk masa pertumbuhan dan

pertunasan. Selain sebagai bahan makanan pati juga digunakan dalam industri non

pangan, diantaranya perekat, deterjen, keramik, tekstil dan polimer. Pati merupakan

Pati merupakan homopolimer glukosa dengan ikatan α-glikosida dan rantai

gula panjang. Berbagai macam pati tidak sama sifatnya, tergantung pada panjang

rantai atom C-nya, apakah lurus atau bercabang rantai molekulnya (Winarno, 1988).

Untuk menganalisis adanya pati digunakan iodin, karena pati yang berikatan

dengan iodin akan menghasilkan warna biru. Pati merupakan polimer karbohidrat dari

unit anhidroglukosa (C6H10O5)x, yang terdiri dari dua polisakarida dengan struktur

tertentu yaitu amilosa dan amilopektin (Winarno, 1988).

2.5.1 Mekanisme Peleburan dan Transformasi Pati

Butiran pati sebagian berupa kristal dalam bentuk aslinya. Bila butiran pati

kering dipanaskan, degradasi termal terjadi sebelum titik leburnya tercapai. Dengan

demikian, pati tidak dapat dileburkan pada bentuk aslinya. Ikatan hidrogen yang

menyatukan molekul pati harus dikurangi agar dapat meleburkan pati asli.

Pengurangan ikatan hidrogen dapat dilakukan dengan menggunakan pelarut seperti

air. Bila pati dipanaskan pada suatu media yang mengandung air, keadaan fase

transisi berubah dari beraturan menjadi tidak beraturan. Proses ini disebut

gelatinisasi.

Sifat pati di dalam air adalah dasar dari kemampuan pati untuk dapat dilebur.

Bila pati dipanaskan dengan pelarut pada suhu kritis, pelarut berinteraksi dengan

gugus hidroksil pada pati, selanjutnya mengurangi ikatan hidrogen antara molekul

lainnya, sehingga memungkinkan pati dapat dileburkan. Suhu kritis saat fenomena ini

terjadi disebut suhu gelatinisasi (Willet dan Doane, 2002).

Pati termoplastik dibentuk melalui destrukturisasi butiran pati asli melalui

pemanasan pada suhu yang relatif tinggi, kecepatan pengadukan yang tinggi dan

dengan jumlah air yang terbatas (Hulleman et al., 1998). Pengolahan pati alami untuk

membuat material bioplastik diperlukan untuk memecah dan meleburkan struktur

aslinya. Stabilitas, pemrosesan dan sifat fisik pati termoplastik tergantung pada sifat

zona amorf dan kristal dari struktur butiran. Transformasi butiran pati dipengaruhi

oleh kondisi proses seperti suhu dan kadar plastisiser. Air dan gliserol adalah

plastisiser yang paling umum digunakan. Selama proses termoplastisasi, pengaruh air

dan gliserol pada butiran pati merupakan hal yang paling penting karena fungsi

plastisiser sebagai pelumas yang dapat memfasilitasi mobilitas rantai polimer dan

memperlambat kerusakan produk pati termoplastik (Van Soest et.al. 1996; Wu dan

Zhang, 2001; Leblanc et al., 2008; Da Rz et al., 2006; Hulleman et al., 1999).

2.5.2 Pati sebagai Matriks Komposit Termoplastik

Pati dari berbagai tanaman merupakan sumber bahan baku plastik

Pati yang diperkuat oleh selulosa merupakan salah satu contoh komposit

polimer alam. Material ini memiliki beberapa keuntungan diantaranya dapat

diperbaharui, terurai, tersedia dalam jumlah yang melimpah dan tidak mahal. Alasan

utama dari penggunaan selulosa untuk memperkuat pati adalah perbaikan sifat

mekanisnya. Wollerdofer dan Bader (1998) mempublikasikan bahwa pati gandum

termoplastik yang diperkuat oleh selulosa memiliki kekuatan mekanis 4 kali lebih

baik (37 N/mm2) dibandingkan dengan yang tidak diperkuat sama sekali. Bila

dibandingkan dengan bahan pengisi anorganik, keuntungan yang dapat diperoleh dari

penggunaan bahan pengisi selulosa antara lain; dapat diperbaharui, tersedia melimpah

di seluruh dunia, konsumsi energi yang rendah, biaya yang rendah, densitas yang

rendah, kekuatan dan modulus yang tinggi (aspek rasio serat yang diinginkan),

tingkat peredaman suara yang tinggi, mudah diproses (karena fleksibilitas dan sifat

non abrasif, yang memungkinkan jumlah pengisian yang banyak, sehingga dapat

menghemat biaya), dan permukaan yang relatif reaktif.

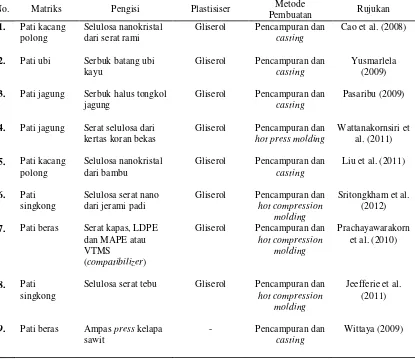

2.5.3 Penelitian Terdahulu mengenai Komposit Pati

Beberapa penelitian yang telah dilakukan untuk mengembangkan pembuatan

Tabel 2.2 Penelitian Terdahulu mengenai Komposit Pati dengan Selulosa sebagai Bahan Pengisi

No. Matriks Pengisi Plastisiser Metode

Pembuatan Rujukan 1. Pati kacang

polong

Selulosa nanokristal dari serat rami

Gliserol Pencampuran dan

casting

3. Pati jagung Serbuk halus tongkol jagung

Gliserol Pencampuran dan

casting

Pasaribu (2009)

4. Pati jagung Serat selulosa dari kertas koran bekas

Selulosa serat tebu Gliserol Pencampuran dan

hot compression

Singkong (Mannihot esculenta) adalah umbi-umbian yang mengandung pati dan termasuk famili Euphorbiaceae. Singkong merupakan salah satu sumber energi yang paling penting di wilayah tropis. Meskipun singkong tumbuh dengan baik di

tanah yang subur, keuntungannya untuk penanaman yang lebih menguntungkan

yang rendah, curah hujan yang sporadis atau musim kering yang panjang. Penanaman

yang paling sesuai adalah pada lahan dengan ketinggian 1800 meter di atas

permukaan laut, suhu 20-30 °C (optimum pada 24 °C), kelembaban relatif 50-90%

(optimum pada 72%) dan curah hujan tahunan 600-3.000 mm (optimum pada 1.500

mm). Secara luas, tanaman ini dikembangkan di Afrika, Asia dan Amerika Latin,

serta merupakan tanaman utama keempat di negara-negara berkembang, dengan

kisaran produksi pada tahun 2006 sebesar 226 juta ton. Produk singkong dapat

digunakan pada industri terutama dari pati (Navia dan Villada, 2012).

Akar singkong terdiri dari 3 jaringan : periderm (kulit ari), parenkim kortikal

(kulit luar) dan parenkim bagian dalam, dimana sekitar 80% dari berat basah akar

berhubungan dengan parenkim atau pulp, yang merupakan jaringan yang menyimpan

pati. Kandungan zat kering pada akar singkong berfluktuasi antara 30% dan 40%. Zat

kering terdiri dari parenkim (90-95%), yang tersusun atas fraksi nitrogen dan

karbohidrat (pati dan gula), sisanya berupa serat (1-2%), lemak (0,5-1,0%, abu dan

mineral (1,5-2,4%) dan protein (2,0%). Pati juga merupakan bagian utama dari

karbohidrat (96%) yang terdapat pada zat kering akar (FAO, 2007).

Pati singkong secara komersial lebih dikenal dengan nama tapioka. Tapioka

diperoleh melalui proses penggilingan umbi singkong, dekantasi, pemisahan ampas

dengan konsentrat, pengendapan dan pengeringan. Beberapa sifat umum dari pati

a. Pati singkong terdiri dari 17% amilosa dan 83% amilopektin.

b. Granulanya berbentuk semi bulat dengan salah satu dari bagian ujungnya

mengerucut dengan ukuran 5-35 µm.

c. Suhu gelatinisasi pati singkong berkisar antara 52-64 °C

d. Kristalinitas 38%

e. Kekuatan pembengkakan sebesar 42 µm

f. Kelarutan dalam air 31%

2.7 Gliserol

Gliserol adalah senyawa kimia 1,2,3-propanatriol dengan rumus molekul

CH2OHCHOHCHO2OH (The Soap dan Detergent Association, 1990). Senyawa ini ditemukan melimpah di alam dalam bentuk trigliserida, kombinasi kimia antara

gliserol dan asam lemak yang merupakan penyusun utama dari hampir seluruh

minyak nabati dan lemak hewani. Trigliserida pada tumbuhan berasal dari

karbohidrat yang dihasilkan secara fotosintesis dari air dan karbondioksida. Pada

hewan, trigliserida terbentuk melalui asimilasi trigliserida yang terdapat dalam

makanan dan melalui biosintesis dari makanan pengganti lain, seperti karbohidrat.

Secara industri, gliserol adalah produk dari lemak dan minyak yang telah

disaponifikasi, dihidrolisa, atau ditransesterifikasi, yang kembali ke wujud padat dan

kemudian dimurnikan dengan proses destilasi atau pertukaran ion. Gliserol juga dapat

disintesa dari propilene, atau dihasilkan melalui fermentasi atau hidrogenolisis

kandungan atau bahan pembantu dalam proses pada kosmetik, perlengkapan mandi,

produk perawatan, formulasi produk farmasi dan makanan (Pagliaro dan Rossi,

2008). Sebagian besar volume gliserol digunakan untuk makanan hingga busa

urethane. Beberapa grade gliserol yang diproduksi sesuai peruntukannya antara lain

U.S. Pharmacopeia (USP), Chemically Pure (CP), Food Grade, High Gravity, Dynamite dan Saponification Crude dan Soap Lye Crude.

Gliserol dapat menghasilkan efek plastisasi pada material. Efek plastisasi pada

gliserol merupakan akibat dari kombinasi sifat-sifat seperti kekuatan pelarut,

volatilitas yang rendah dan nonkristalinitas, serta higroskopisitas. Hal ini juga

bergantung pada ukuran molekul dan struktur gliserol yang relatif terhadap struktur

molekul atau celah (rongga) dari material yang diplastisasi. Sifat pelumasan gliserol

pada material juga dapat menjadi faktor penyebab efek ini. Efek plastisasi yang

dimiliki gliserol serta ketersediaannya yang melimpah di alam, menjadi alasan

penggunaannya sebagai plastisiser dalam pembuatan komposit termoplastik (The Soap dan Detergent Association, 1990).

2.8 Response Surface Methodology untuk Optimasi Proses

Response Surface Methodology atau RSM adalah kumpulan dari teknik matematika dan statistika yang berguna untuk pemodelan dan analisis permasalahan

dimana respon dipengaruhi oleh beberapa variabel dan bertujuan untuk mengoptimasi

suatu model yang lebih rumit, seperti model orde 2 dapat digunakan, dan suatu

analisis dapat dilakukan untuk menemukan titik optimum (Montgomery, 2001).

2.8.1 Rancangan Percobaan untuk Model Orde Dua

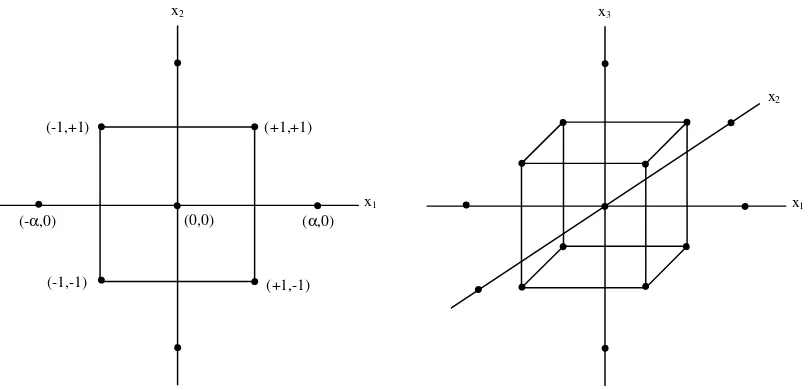

Central Composite Design (CCD) adalah rancangan yang sangat efisien untuk model orde 2. Terdapat 2 parameter dalam rancangan yang harus dispesifikasi: jarak

α run aksial dari titik tengah rancangan dan jumlah titik tengah nc, seperti yang

terlihat pada Gambar 2.4.

Gambar 2.4 Central Composite Design untuk k=2 dan k=3 (Montgomery, 2001)

Kemampuan berputar adalah dasar pemilihan rancangan response surface. Karena tujuan RSM adalah optimasi dan lokasi titik optimum tidak diketahui sebelum

melaksanakan percobaan, hal ini menimbulkan pemikiran untuk menggunakan suatu

rancangan yang memberikan perkiraan dengan ketepatan yang sama di semua arah. x3

x1

(0,0)

(+1,-1) (+1,+1)

(α,0) x2

x1

(-1,+1)

(-1,-1) (-α,0)

CCD dibuat dapat berputar dengan pemilihan α. Nilai α untuk kemampuan berputar

tergantung pada jumlah titik pada rancangan faktorial; pada kenyataannya, α =

menghasilkan CCD yang dapat berputar dimana nF adalah jumlah titik yang

digunakan dalam rancangan faktorial. Bila daerah peminatan adalah suatu bola, maka

rancangan harus meliputi run pada titik tengah yang memberikan varians respon yang

stabil. Umumnya, 3-5 run pada titik tengah direkomendasikan.

Jika mengggunakan rancangan percobaan RSM perlu dipertimbangkan

pemblokiran untuk menghilangkan variabel yang mengganggu. Rancangan percobaan

RSM disebut terblok secara ortogonal jika terbagi menjadi blok-blok dimana blok

tersebut tidak mempengaruhi perkiraan parameter dari model RSM. Untuk rancangan

orde 2 yang diblok secara ortogonal, terdapat 2 kondisi yang harus dipenuhi.

Jika terdapat nb pengamatan dalam blok ke-b, maka kondisinya adalah

sebagai berikut:

1. Setiap blok harus menjadi suatu rancangan ortogonal orde pertama,

sehingga

2. Fraksi total sum of square dari masing-masing variabel dikontribusikan oleh setiap blok yang harus sama dengan fraksi pengamatan total yang

b

Dimana N adalah jumlah run pada perancangan.

Jika k cukup besar, rancangan faktorial dapat dibagi menjadi 2 atau lebih blok.

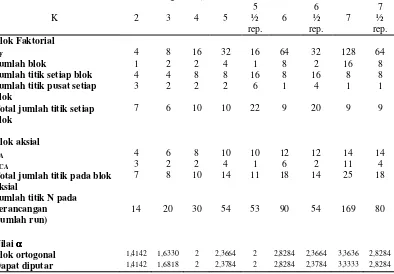

Tabel 2.3 menunjukkan beberapa susunan blok untuk central composite design dengan berbagai nilai k (jumlah variabel).

Tabel 2.3 Beberapa Central Composite Design yang terblok secara Ortogonal (Montgomery, 2001)

Total jumlah titik pada blok aksial

2.8.2 Analisis Response Surface Orde Dua

...(2-3)

memperoleh penyelesaian matematika secara umum untuk titik stasioner dengan

persamaan-persamaan berikut:

++ dan elemen selain diagonal berupa setengah dari koefisien kuadratik campuran

+,- . / 0 . Turunan dari terhadap elemen dari vektor x sama dengan 0, sehingga

1 ! 2

Titik stasioner adalah penyelesaian persamaan 2-5, atau

3 ! 4! ! 5 !

Dengan mensubstitusi persamaan 2-6 ke persamaan 2-4, maka respon pada titik