LAMPIRAN 1

DATA HASIL PENELITIAN

L1.1 PENGUJIAN SIFAT KEKUATAN BENTUR ( IMPACT STRENGTH )

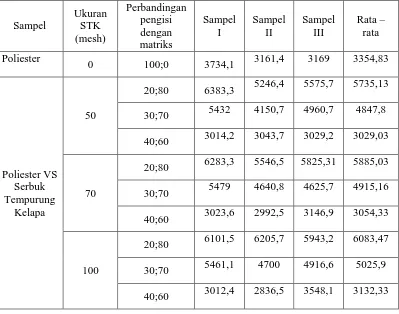

Tabel L1.1 Pengujian Sifat Kekuatan Bentur ( Impact Strength )

Sampel Ukuran STK (mesh) Perbandingan pengisi dengan matriks Sampel I Sampel II Sampel III Rata – rata Poliester

0 100;0 3734,1 3161,4 3169 3354,83

Poliester VS Serbuk Tempurung

Kelapa

50

20;80 6383,3 5246,4 5575,7 5735,13

30;70 5432 4150,7 4960,7 4847,8

40;60 3014,2 3043,7 3029,2 3029,03

70

20;80 6283,3 5546,5 5825,31 5885,03

30;70 5479 4640,8 4625,7 4915,16

40;60 3023,6 2992,5 3146,9 3054,33

100

20;80 6101,5 6205,7 5943,2 6083,47

30;70 5461,1 4700 4916,6 5025,9

40;60 3012,4 2836,5 3548,1 3132,33

L1.2 PENYERAPAN AIR ( WATER ABSORPTION ) DENGAN ASTM D-2842

Tabel L1.2 Penyerapan Air ( Water absorption )

Perbandingan pengisi dengan matriks

Sampel Waktu Massa I Massa II Massa III Rata – rata % Air Terabsorpsi 100 Poliester

Kering 0 4,44 3,88 4,28 4,2 0

Perendaman

1 hari 4,48 3,89 4,3 4,22 0,48 2 hari 4,48 3,91 4,3 4,23 0,24 3 hari 4,48 3,91 4,3 4,23 0 4 hari 4,48 3,91 4,3 4,23 0

50 Mesh 20;80

Kering 0 4,14 4,09 4,1 4,11 0

Perendaman

4 hari 4,17 4,13 4,13 4,14 0

50 Mesh 30;70

Kering 0 3,92 4,25 4,12 4,1 0

Perendaman

1 hari 3,95 4,28 4,14 4,12 0,49 2 hari 3,97 4,29 4,15 4,14 0,49 3 hari 3,97 4,29 4,15 4,14 0 4 hari 3,97 4,29 4,15 4,14 0

50 Mesh 40;60

Kering 0 4,78 4,58 5,28 4,88 0

Perendaman

1 hari 4,84 4,6 5,32 4,92 0,82 2 hari 4,84 4,6 5,32 4,92 0 3 hari 4,84 4,6 5,32 4,92 0 4 hari 4,84 4,6 5,32 4,92 0

70 Mesh 20;80

Kering 0 3,89 4,6 4,31 4,27 0

Perendaman

1 hari 3,91 4,62 4,33 4,29 0,47 2 hari 3,92 4,63 4,34 4,29 0 3 hari 3,92 4,63 4,34 4,29 0 4 hari 3,92 4,63 4,34 4,29 0

70 Mesh 30;70

Kering 0 4,61 4,44 4,85 4,63 0

Perendaman

1 hari 4,63 4,48 4,88 4,66 0,65 2 hari 4,63 4,48 4,88 4,66 0 3 hari 4,63 4,48 4,88 4,66 0 4 hari 4,63 4,48 4,88 4,66 0

70 Mesh 40;60

Kering 0 5,33 5,33 4,73 5,13 0

Perendaman

1 hari 5,38 5,39 4,78 5,18 0,97 2 hari 5,42 5,44 4,81 5,22 0,77 3 hari 5,42 5,44 4,81 5,22 0 4 hari 5,42 5,44 4,81 5,22 0

100 Mesh 20;80

Kering 0 3,89 3,73 3,83 3,82 0

Perendaman

1 hari 3,89 3,76 3,85 3,83 0,26 2 hari 3,9 3,77 3,86 3,84 0,26 3 hari 3,9 3,77 3,86 3,84 0 4 hari 3,9 3,77 3,86 3,84 0

100 Mesh 30;70

Kering 0 4,59 4,36 5,26 4,74 0

Perendaman

1 hari 4,67 4,43 5,34 4,81 1,48 2 hari 4,68 4,46 5,37 4,84 0,62 3 hari 4,68 4,46 5,37 4,84 0 4 hari 4,68 4,46 5,37 4,84 0

100 Mesh 40;60

Kering 0 4,98 5,31 5,17 5,15 0

Perendaman

L1.3 PERHITUNGAN DENSITAS KOMPOSIT ( DALAM 15 ML AIR )

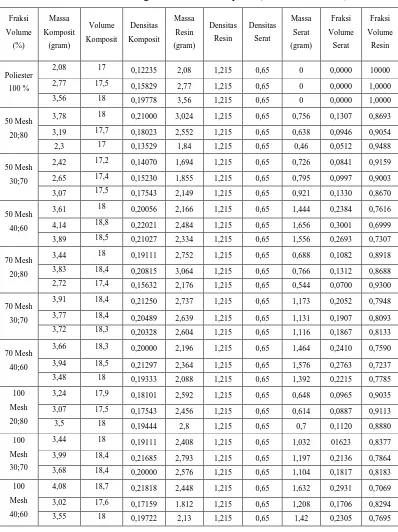

Tabel L1.3 Perhitungan Densitas Komposit ( dalam 15 ml air )

Fraksi Volume (%) Massa Komposit (gram) Volume Komposit Densitas Komposit Massa Resin (gram) Densitas Resin Densitas Serat Massa Serat (gram) Fraksi Volume Serat Fraksi Volume Resin Poliester 100 %

2,08 17 0,12235 2,08 1,215 0,65 0 0,0000 10000 2,77 17,5 0,15829 2,77 1,215 0,65 0 0,0000 1,0000 3,56 18 0,19778 3,56 1,215 0,65 0 0,0000 1,0000

50 Mesh 20;80

3,78 18 0,21000 3,024 1,215 0,65 0,756 0,1307 0,8693 3,19 17,7 0,18023 2,552 1,215 0,65 0,638 0,0946 0,9054 2,3 17 0,13529 1,84 1,215 0,65 0,46 0,0512 0,9488

50 Mesh 30;70

2,42 17,2 0,14070 1,694 1,215 0,65 0,726 0,0841 0,9159 2,65 17,4 0,15230 1,855 1,215 0,65 0,795 0,0997 0,9003 3,07 17,5 0,17543 2,149 1,215 0,65 0,921 0,1330 0,8670

50 Mesh 40;60

3,61 18 0,20056 2,166 1,215 0,65 1,444 0,2384 0,7616 4,14 18,8 0,22021 2,484 1,215 0,65 1,656 0,3001 0,6999 3,89 18,5 0,21027 2,334 1,215 0,65 1,556 0,2693 0,7307

70 Mesh 20;80

3,44 18 0,19111 2,752 1,215 0,65 0,688 0,1082 0,8918 3,83 18,4 0,20815 3,064 1,215 0,65 0,766 0,1312 0,8688 2,72 17,4 0,15632 2,176 1,215 0,65 0,544 0,0700 0,9300

70 Mesh 30;70

3,91 18,4 0,21250 2,737 1,215 0,65 1,173 0,2052 0,7948 3,77 18,4 0,20489 2,639 1,215 0,65 1,131 0,1907 0,8093 3,72 18,3 0,20328 2,604 1,215 0,65 1,116 0,1867 0,8133

70 Mesh 40;60

3,66 18,3 0,20000 2,196 1,215 0,65 1,464 0,2410 0,7590 3,94 18,5 0,21297 2,364 1,215 0,65 1,576 0,2763 0,7237 3,48 18 0,19333 2,088 1,215 0,65 1,392 0,2215 0,7785 100

Mesh 20;80

3,24 17,9 0,18101 2,592 1,215 0,65 0,648 0,0965 0,9035 3,07 17,5 0,17543 2,456 1,215 0,65 0,614 0,0887 0,9113 3,5 18 0,19444 2,8 1,215 0,65 0,7 0,1120 0,8880 100

Mesh 30;70

3,44 18 0,19111 2,408 1,215 0,65 1,032 01623 0,8377 3,99 18,4 0,21685 2,793 1,215 0,65 1,197 0,2136 0,7864 3,68 18,4 0,20000 2,576 1,215 0,65 1,104 0,1817 0,8183 100

Mesh 40;60

L1.4 PENGUJIAN SIFAT KEKUATAN TARIK ( TENSILE STRENGTH ) ASTM D-256

Tabel L1.4 Pengujian Sifat Kekuatan Tarik ( Tensile Strength )

Sampel Ukuran STK (Mesh) Perbandingan pengisi dengan matriks Tensile Strength (MPa) Elongation Of Break (%) Yield Strength (MPa) Rata – rata Tensile Strength (MPa)

Rata – rata Elongation Of Break (%) Rata – rata Yield Strength (MPa)

Poliester 0 100;0 71,277

3,805

56,378

71,661 3,867 53,789

72,045 3,928 51,199

Poliester VS Serbuk Tempurung Kelapa 50 20;80

30,198 2,454 20,153

28,518 2,399 18,962

29,690 2,465 19,694 25,667 2,277 17,038

30;70

29,858 2,303 20,323

24,662 2,153 15,427

23,958 2,043 14,124 20,171 2,112 11,834

40;60

28,903 1,659 20,624

29,095 1,873 17,442

25,700 2,111 18,673 32,683 1,850 13,028

70 20;80 40,398 3,509 25,682

42,558 3,511 22,301

44,717 3,512 18,920

30;70

21,308 2,078 11,924

20,999 2,412 9,521

22,050 2,263 8,799 19,640 2,895 7,841

40;60

14,814 2,172 5,916

21,719 1,919 12,996

22,603 1,862 12,651 27,739 1,722 20,421

100 20;80 35,820 2,439 14,287

30,763 2,493 14,180

25,706 2,547 14,072

30;70

25,857 1,958 16,061

23,563 2,002 14,377

21,269 2,046 12,692 40;60

7,897 1,607 4,190

8,859 1,773 4,710

9,821 1,938 5,229

L1.5 DATA YANG DIGUNAKAN DALAM LAPORAN

L1.5.1 Pengujian Sifat Kekuatan Bentur ( Impact Strength ) ASTM D-256

Tabel L1.5.1 Pengujian Sifat Kekuatan Bentur ( Impact Strength ) ASTM D-256

Sampel Ukuran STK (Mesh)

Perbandingan pengisi dengan

matriks

Sampel I Sampel II Sampel III Rata – rata

Poliester

100 % 0 100;0 3734,1 3161,4 3169 3354,83

Poliester VS Serbuk Tempurung

Kelapa

L1.5.2 Penyerapan Air ( Water absorption ) dengan ASTM D-2842

Tabel L1.5.2 Penyerapan Air ( Water absorption ) dengan ASTM D-2842 Perbandingan

pengisi dengan matriks

Sampel Waktu Massa I Massa II Massa III Rata - rata % Air Terabsorpsi

100 % Poliester

Kering 0 4,44 3,88 4,28 4,20 0

Perendaman

1 hari 4,48 3,89 4,3 4,22 0,48 2 hari 4,48 3,91 4,3 4,23 0,24 3 hari 4,48 3,91 4,3 4,23 0 4 hari 4,48 3,91 4,3 4,23 0

50 Mesh

20 ; 80

Kering 0 4,14 4,09 4,1 4,11 0

Perendaman

1 hari 4,17 4,12 4,12 4,14 0,73 2 hari 4,17 4,13 4,13 4,14 0 3 hari 4,17 4,13 4,13 4,14 0 4 hari 4,17 4,13 4,13 4,14 0

70 Mesh

20 ; 80

Kering 0 3,89 4,6 4,31 4,27 0

Perendaman

1 hari 3,91 4,62 4,33 4,29 0,47 2 hari 3,92 4,63 4,34 4,30 0 3 hari 3,92 4,63 4,34 4,30 0 4 hari 3,92 4,63 4,34 4,30 0

100 Mesh

20 ; 80

Kering 0 4,44 3,88 4,28 4,20 0

Perendaman

1 hari 3,89 3,73 3,83 3,82 0 2 hari 3,89 3,76 3,85 3,83 0,26 3 hari 3,9 3,77 3,86 3,84 0,26 4 hari 3,9 3,77 3,86 3,84 0

L1.5.3 Perhitungan Densitas Komposit ( dalam 15 ml air )

Tabel L1.5.3 Perhitungan Densitas Komposit ( dalam 15 ml air ) Fraksi volume (%) Massa Komposit (gram) Volume Komposit Densitas Komposit Massa Resin (gram) Densitas Resin Densitas Resin Massa Serat (gram) Fraksi Volume Serat Fraksi Volume Resin Poliester 100 %

2,08 17 0,12235 2,08 0,65 1,215 0 0,0000 10000

2,77 17,5 0,15829 2,77 0,65 1,215 0 0,0000 1,0000

3,56 18 0,19778 3,56 0,65 1,215 0 0,0000 1,0000

50 Mesh 20;80

3,78 18 0,21000 3,024 0,65 1,215 0,756 0,1307 0,8693

3,19 17,7 0,18023 2,552 0,65 1,215 0,638 0,0946 0,9054

2,3 17 0,13529 1,84 0,65 1,215 0,46 0,0512 0,9488

70 Mesh 20 ; 80

3,44 18 0,19111 2,752 0,65 1,215 0,688 0,1082 0,8918

2,72 17,4 0,15632 2,176 0,65 1,215 0,544 0,0700 0,9300

100 Mesh

20 ; 80

3,24 17,9 0,18101 2,592 0,65 1,215 0,648 0,0965 0,9035

3,07 17,5 0,17543 2,456 0,65 1,215 0,614 0,0887 0,9113

3,5 18 0,19444 2,8 0,65 1,215 0,7 0,1120 0,8880

L1.5.4 Pengujian Sifat Kekuatan Tarik ( Tensile Strength ) ASTM D-256

Tabel L1.5.4 Pengujian Sifat Kekuatan Tarik ( Tensile Strength ) ASTM D-256

Sampel Ukuran STK (Mesh) Perbandingan pengisi dengan matriks Tensile Strength (Mpa) Elongation of Break (%) Yield Strength (Mpa) Rata - rata Tensile Strength (Mpa)

Rata - rata Elongation of Break (%) Rata - rata Yield Strength (Mpa) Poliester

100% 0 100;0

71,277 3,805 56,378

71,661 3,867 53,789

72,045 3,928 51,199

Poliester VS Serbuk Temputu ng Kelapa

50 Mesh 20;80

30,198 2,454 20,153

28,518 2,399 18,962 29,690 2,465 19,694

25,667 2,277 17,038

70 Mesh 20;80

40,398 3,509 25,682

42,558 3,511 22,301

44,717 3,512 18,920

100 Mesh 20;80

35,820 2,439 14,287

30,763 2,493 14,180

LAMPIRAN 2

CONTOH PERHITUNGAN

L2. 1 Perhitungan Persiapan Poliester Tidak Jenuh dan Pengisi Serbuk

Tempurung Kelapa

L2 . 1.1 Untuk 50 mesh

Perbandingan 20 : 80 pengisi dengan matriks

20

100× 15,15 ����= 3,03 ����

3,03 ���� × 6 = 18,18 ����������

80

100× 15,15 ����= 12,12 ����

12,12 ���� × 6 = 72,72 �����������

Dalam 15,15 gram matriks maka MEKP sebanyak 5 tetes (0,25 ml), dimana 1 tetes = 0,05 ml.

72,72

15,15 × 0,25 ��

= 1,2 ��

Perbandingan 30 : 70 pengisi dengan mariks

30

100× 15,15 ����= 4,545 ����

4,545 ���� × 6 = 27,27 �����������

70

100× 15,15 ����= 10,605 ����

10,605 ���� × 6 = 63,63 �����������

Dalam 15,15 gram matriks maka MEKP sebanyak 5 tetes (0,25 ml), dimana

1 tetes = 0,05 ml.

63,63

15,15 × 0,25 ��

= 1,05 ��

Perbandingan 40 : 60 pengisi dengan matriks

40

60

100× 15,15 ����= 9,09 ����

9,09 ���� × 6 = 54,54 �����������

Dalam 15,15 gram matriks maka MEKP sebanyak 5 tetes (0,25 ml), dimana 1 tetes = 0,05 ml.

54,54

15,15 × 0,25 ��

= 0,9 ��

L2 .1.2 Untuk 70 mesh

Perbandingan 20 : 80 pengisi dengan matriks

20

100× 15,15 ����= 3,03 ����

3,03 ���� × 6 = 18,18 ����������

80

100× 15,15 ����= 12,12 ����

12,12 ���� × 6 = 72,72 �����������

Dalam 15,15 gram matriks maka MEKP sebanyak 5 tetes (0,25 ml), dimana 1 tetes = 0,05 ml.

72,72

15,15 × 0,25 ��

= 1,2 ��

Perbandingan 30 : 70 pengisi dengan mariks

30

100× 15,15 ����= 4,545 ����

4,545 ���� × 6 = 27,27 �����������

70

100× 15,15 ����= 10,605 ����

10,605 ���� × 6 = 63,63 �����������

Dalam 15,15 gram matriks maka MEKP sebanyak 5 tetes (0,25 ml), dimana 1 tetes = 0,05 ml.

63,63

15,15 × 0,25 ��

Perbandingan 40 : 60 pengisi dengan matriks

40

100× 15,15 ����= 6,06 ����

6,06 ���� × 6 = 36,36 ����������

60

100× 15,15 ����= 9,09 ����

9,09 ���� × 6 = 54,54 �����������

Dalam 15,15 gram matriks maka MEKP sebanyak 5 tetes (0,25 ml), dimana 1 tetes = 0,05 ml.

54,54

15,15 × 0,25 ��

= 0,9 ��

L2 .1.3 Untuk 100 mesh

Perbandingan 20 : 80 pengisi dengan matriks

20

100× 15,15 ����= 3,03 ����

3,03 ���� × 6 = 18,18 ����������

80

100× 15,15 ����= 12,12 ����

12,12 ���� × 6 = 72,72 �����������

Dalam 15,15 gram matriks maka MEKP sebanyak 5 tetes (0,25 ml), dimana 1 tetes = 0,05 ml.

72,72

15,15 × 0,25 ��

= 1,2 ��

Perbandingan 30 : 70 pengisi dengan mariks

30

100× 15,15 ����= 4,545 ����

4,545 ���� × 6 = 27,27 �����������

70

100× 15,15 ����= 10,605 ����

10,605 ���� × 6 = 63,63 �����������

Dalam 15,15 gram matriks maka MEKP sebanyak 5 tetes (0,25 ml), dimana

63,63

15,15 × 0,25 ��

= 1,05 ��

Perbandingan 40 : 60 pengisi dengan matriks

40

100× 15,15 ����= 6,06 ����

6,06 ���� × 6 = 36,36 ����������

60

100× 15,15 ����= 9,09 ����

9,09 ���� × 6 = 54,54 �����������

Dalam 15,15 gram matriks maka MEKP sebanyak 5 tetes (0,25 ml), dimana

1 tetes = 0,05 ml.

54,54

15,15 × 0,25 ��

= 0,9 ��

L2.2 PERHITUNGAN PENGUKURAN FRAKSI VOLUME SERAT DALAM KOMPOSIT

L2.2.1 perhitungan Densitas Komposit

Vc Mc C = ρ

Dimana :

ρ

c =M

densitas komposit (gr/ml)

C

Vc = Volume komposit (ml) = massa komposit (gram)

Untuk menghitung densitas komposit ukuran serbuk 50 mesh dengan perbandingan 80 : 20, massa komposit 3,78 gram dan volume komposit 18 ml adalah

Vc Mc

C =

ρ

=3,78 ���� 18 ��

L2. 2.2 Perhitungan Fraksi Volume Serat dalam Komposit

wf . ρ ρ V

f C F =

Dimana : VF

ρ

= Fraksi volume serat ( ml )

C

ρ

= Densitas komposit ( gr/ml)

F

wf = Massa Serat (gram) = Densitas serat ( gr/ml)

Untuk ukuran serbuk 50 mesh dengan perbandingan 80 : 20, massa komposit = 3,78 gram dan volume komposit = 18 ml ,dimana massa resinnya adalah :

����������= 80

100�������������

= 80

100× 3,78 ����

= 3,024 ����

Maka untuk menghitung fraksi volum serat dengan densitas resin = 1,215 gr/ml adalah :

Vm

wf = −

= . 1

ρ ρ V

f C F

=0,1911 ����/��

0,65 ����/�� × 0,688 ����

= 0,2023

F

R 1 V

V = −

= 1−0,2023

= 0,7977

Maka untuk densitas serat adalah :

F C

C F F

V ρ M M ρ =

Dimana :

ρ

FM

= Densitas serat ( gr/ml )

F

Mc = Massa komposit ( gr) = Massa fraksi serat ( gr)

ρ

CV

= Densitas komposit ( gr/ml)

R

Untuk menghitung massa serat adalah :

���������� = ������������� − ����������

= 3,78 ���� −3,024 ����

= 0,756 ����

LAMPIRAN 3

DOKUMENTASI PENELITIAN

L3.1 PENYEDIAAN KOMPOSIT UPR-STK

Gambar L3.1 Penyediaan Komposit UPR-STK

L3.2 ALAT UNIVERSAL TESTING MACHINE (UTM) GOTECH AL-7000M GRID TENSILE

L3.3 ALAT IMPACT TESTER GOTECH

Gambar L3.3 Alat Impact Tester GOTECH

L3.4 KOMPOSIT YANG SUDAH DILEPAS DARI CETAKAN DAN SUDAH DI UJI

L3.5 SERBUK TEMPURUNG KELAPA YANG SUDAH DIAYAK

Gambar L3.5 Serbuk tempurung kelapa yang sudah diayak

L3.6 POLIESTER TAK JENUH YANG SUDAH DILEPAS DARI CETAKAN

DAFTAR PUSTAKA

[1] Hanafi I. (2000). Pengisi dan Penguat Karet. Universitas Sains Malaysia. [2] Cowd,M.A,1991.Kimia Polimer,terjemahan oleh Firman,H.ITB,Bandung [3] Porwanto,Daniel Andri. 2012. Karakterisasi Komposit Berpenguat Serat

Bambu dan Serat Gelas sebagai Alternatif Bahan Baku Industri. Jurusan Fisika Institut Teknologi Sepuluh November: Surabaya

[4] Jamasri dkk. 2005. Kajian Sifat Tarik Komposit Serat Buah Sawit Acak Bermatrik Polyester.

[5] Justus.2001.Toko Penjualan Bahan Kimia.Medan

[6] Sutigno, 2002. Komposit Papan Partikel. Universitas Sumatera Utara. Medan

[7] Hamid,Tengku Faisal.2008. Pengaruh Modifikasi Kimia terhadap Sifat – Sifat Komposit Polietilena Densitas Rendah ( LDPE) Terisi Tempurung Kelapa. Universitas Sumatera Utara: Medan

[8] Salmah dkk, 2008. Potensi Serbuk Tempurung Kelapa sebagai Pengisi di dalam Komposit Termoplastik. Medan : Lembaga Penelitian Universitas Sumatera Utara.

[9] Anonim, 2012d. Komposisi Kimia Tempurung Kelapa.

[10] Anonim, 2013a. Hemiselulosa

November 2013.

[11] Jufri, Moh.2007.Pembuatan Komposit Berbasis Poliester dengan Penguat Serat Alam. Jurusan Teknik Mesin, Fakultas Teknik, Universitas

Muhammadiyah Malang.Malang

[12] Anonim, 2012b. Poliester. Jurusan Kimia Raya Diakses tanggal 24 April 2012.

[13] Anonim, 2001c. Metil Etil Keton Peroksida tanggal 24 April 2012.

Faculty of Applied Science, Chemistry Department, Kingdom of Saudi Arabia. 2009.

[15] Anonim, (2011a)

10 agustus 2012.

[16] Hakim, Azki. 2007. Teknologi Material Komposit. Forum Sains Indonesia. [17] Hull, D. 1981. An Introduction to Composite Materials. Cambridge

University Press: New York.

[18] Richardson. T, 1987. Composite: A Design Guide. New York : Industrial Press.

[19] Budinski Keneth G.,2003. Engineering Material Properties and Selection, Prentice Hall, New Jesey

[20] Haryanto,U.T.2010. Polimer Termoplastik dan Termosetting. www .google. com. Diakses 24 april 2012

[21] Erakhrumen, A.A., Areghan, S.E., Ogunleye, M.B., Larinde, S.L., Odeyale, 2008, Selected physico-mechanical properties of cementbonded

particleboard made from pine (Pinus caribaea M.) sawdust-coir (Cocos nucifera L.) mixture, Scientific Research and Essay Vol. 3.

[22] Sutikno, Nathan Hindarto, Putut Marwoto, dan Supriadi Rustad.(2010).” Pembuatan bahan gesek kampas rem menggunakan serbuk pemodifikasi gesek ”. Jurnal Fakultas matematika dan ilmu alam Universitas Negeri Semarang. Diakses 23 september 2013.

[23] Siswanto dan Kuncoro Diharjo. 2011 “ Pengaruh Fraksi Volume dan Ukuran Partikel Komposit Poliester Resin Berpenguat Partikel Genting Terhadap Kekuatan Tarik dan Kekuatan Bending”. Jurnal Teknik Mesin UNS. Diakses 30 September 2013.

[24] Rice, B.L. 2004. Fabrication Process Assignment. Meen 4336 Composites.

[25] Callister, W.D., Material Science and Engineering. Seventh Edition. (Singapore : John Wiley & Sons, Inc, 2007), hal 596

[27] Harjono,S. 1991. Dasar – Dasar Spektroskopi. Edisi Kedua, Penerbit Liberti, Yogyakarta.

[28] Ekhlas A.Osman and Anatoli Vakhguelt. “ Kenaf/Recycled Jute Natural Fibers Unsaturated Polyester Composite: Water Absorption/ Dimensional Stability and Mechanical Properties”. International Journal of Computational Materials Science and Engineering. Diakses 30 September 2013.

[29] Noorshashillawati, A.B.M, (2007). Synthesis, Characterization And Properties of The New Unsaturated Polyester Resins For Composite Applications. Master Thesis, Universiti Sains Malaysia.

[30] Cheng, Y.W., Kuwn, Y.C., Phongsakorn, P.T., Dan, M.M.P. dan Saifudin, H.Y., 2009 "Tensile Properties and Morphology Study of Polymeric Biocomposite". Faculty of Manufacturing Engineering, Universiti Teknikal Malaysia Melaka. ISSN : 1985-3157 Vol.3 No.2 Juli-Desember 2009.

[31] Dhakal, H.N., Zhang, Z.Y., Richardson, M.O.W., (2006). “Effect of water absorption on the mechanical properties of hemp fibre reinforced unsaturated polyester composites”. Journal of Composites Science and Technology. Diakses 20 Juni 2012, dari Sciencedirect. http : //www. sciencedirect.com/ science/ journal/

[32] Khalid, M., Ratnam, C.T., Chuah, T.G., Ali, S., Choong, T.S.Y., 2006 “Comparative Study Of Polypropylene Composites Reinforced With Oil Palm Empty Fruit Bunch Fiber And Oil Palm Derived Cellulose”. Elsevier Materials & Design 29:173-178. 2006.

[33] Khalil, A.H.P.S., Marliana, M.M., Alshammari, T.,2011. “Material Properties of Epoxy-Reinforced Biocomposites With Lignin From Empty Fruit Bunch As Curing Agent”. BioResources 6(4) : 5206-5223.

BAB III

METODOLOGI

3.1 LOKASI PENELITIAN

Penelitian ini dilakukan di Laboratorium Operasi Teknik Kimia dan Laboratorium Penelitian Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

3.2 BAHAN DAN PERALATAN 3.2.1 Bahan

Bahan yang digunakan dalam penelitian ini adalah 1. Resin Poliester Tak Jenuh

Bahan yang digunakan dalam penelitian ini adalah Resin Poliester Tak Jenuh YUKALAC 157 BQTN-EX dengan data teknis sebagai berikut [5]:

a. Densitas (ρ) : 1,21 kg/m

b. Kekuatan tarik (σ) : 13,97 N/mm 3

c. Modulus elastisitas (E) : 1,24.10 2

3 N/mm d. Poison rasio (υ) : 0,33

2

2. Metil Etil Keton Peroksida (MEKP)

Metil Etil Keton Peroksida (MEKP) sebagai katalis, dengan sifat – sifat sebagai berikut [5] :

a. Rumus Molekul : C8H16O b. Berat Molekul : 176,2

4

c. Titik didih : 80o d. Tidak larut dalam air

C

e. Tidak berwarna

3. Tempurung kelapa sebagai pengisi, dengan sifat [ 7 ]:

pH : 5,0 – 7,0

Kepadatan (g / cc) : 0,6-0,7

Ash Content : 1,5% max.

Nama Ilmiah : Cocos nucifera

Abu : 3,0% max.

Mohs Hardness @ 20 ° C : 3 – 4

Warna : coklat muda

Moisture Content :12,0% max.

Bentuk : serbuk coklat muda

Selulosa : 26,6 %

Lignin : 29,40 %

Pentosan : 27,70 %

Solven ekstraktif : 4,20 %

3.2.2 Peralatan

Alat yang digunakan dalam penelitian ini adalah:

1. Beaker glass 2. Spatula

3. Ayakan 4. Neraca analitik 5. Alat Uji Tarik 6. Alat Uji Bentur 7. FTIR

8. Gelas ukur 9. Kaca

10. Malam atau lilin mainan

3.3 PROSEDUR PENELITIAN

3.3.1 Penyediaan Serbuk Tempurung Kelapa

3.3.2 Persiapan Komposit Poliester Tak Jenuh Berpengisi Serbuk Tempurung Kelapa

Komposit dapat dibuat dengan prosedur sebagai berikut

1. Resin poliester tidak jenuh dicampurkan dengan perbandingan pengisi dengan matriks adalah 20 : 80, 30 : 70 dan 40 : 60 ( b/b ) ke dalam Beaker glass. 2. Campuran diaduk pelan – pelan hingga merata.

3. Ditambahkan katalis metil etil keton peroksida (MEKP) sebanyak 5 tetes pipet untuk setiap 15,15 gram matriks atau bila dikonversikan dalam fraksi volume katalis yang ditambahkan sebesar 5 tetes pipet untuk setiap 18,41 ml. 4. Campuran diaduk selama 2 menit.

5. Alas cetakan kaca terlebih dahulu diberikan bahan pelicin seperti gliserin ataupun kit mobil agar resin tidak melekat pada cetakan.

6. Dituangkan campuran bahan ke dalam cetakan yang sudah disiapkan dari malam ( lilin ) dan kaca yang telah dibentuk sesuai standar ASTM D 638M-84 M 1.

7. Ratakan permukaan campuran pada cetakan. 8. Tunggu hingga kering selama kurang lebih 24 jam.

9. Komposit yang sudah kering dilepas dari cetakan kemudian bagian dihaluskan bagian-bagian permukaannya dengan alat kikir dan amplas

10. Dilakukan pengujian terhadap komposit yaitu uji kekuatan tarik (tensile strength), uji kekuatan bentur (impact strength), daya serap air (water absorption), fraksi volume serat dalam komposit, dan analisa spektroskopi inframerah (FTIR).

3.3.3 Pengujian Komposit

3.3.3.1 Pengujian sifat kekuatan tarik (tensile strength) ASTM D-638

alat. Lalu mesin dihidupkan dan spesimen akan ditarik ke atas, spesimen diamati sampai putus. Data uji kekuatan tarik, perpanjangan dan modulus Young dicatat secara otomatis dari komputer.

Langkah-langkah uji tarik pada bahan komposit adalah sebagai berikut :

Sampel uji dipasang pada mesin uji tarik.

Dijepit dengan pencekam pada ujung-ujungnya.

Ditarik ke arah memanjang secara perlahan.

Selama penarikan setiap saat tercatat dengan grafik yang tersedia pada mesin sampai sampel putus.

Amati dan catat gaya pada saat titik luluhnya dan titik ultimatenya juga pertambahan panjang dari sampel uji setelah putus.

Hasil uji tarik berupa grafik beban yang diberikan terhadap pertambahan panjang komposit.

Grafik tersebut diubah menjadi grafik stress – strain.

Bila pada grafik stress – strain perubahan daerah elastis ke daerah plastis tidak dapat diamati dengan jelas, maka untuk titik yield strength pada kurva ditentukan dengan metode offset

3.3.3.2 Pengujian sifat kekuatan bentur (impact strength) ASTM D-256

Spesimen yang akan diuji bentur mengikuti metoda Charpy dengan panjang 80 mm , ketebalan 50 mm dan lebar 15 mm. Spesimen kemudian dihantam dengan mesin impak dan kekuatan impaknya dihitung berdasarkan energi yang diserap.

3.3.3.3 Penyerapan Air (Water Absorption) dengan ASTM D-2842

Komposit yang akan diuji dibiarkan terendam dalam waktu tertentu, selanjutnya kita dapat melihat jumlah air yang telah masuk kedalam komposit tersebut. Berat polimer akan bertambah karena air masuk kedalam jaringan polimer. Pada penelitian ini, komposit yang diuji adalah komposit yang berpengisi selulosa dan serat tandan kosong sawit. Perhitungan berat komposit setelah perendaman yang dapat dihitung dengan rumus :

% 100 × − =

Wo Wo We Wg

(3.1) Dimana :

Wg = Persentase pertambahan berat komposit We = Berat komposit setelah perendaman

Wo = Berat komposit sebelum perendaman

3.3.3.4 Pengukuran Fraksi Volume Serat dalam Komposit

Densitas komposit dan fraksi volume serat pada matriks dapat dihitung berdasarkan persamaan-persamaan seperti berikut:

• Perhitungan Densitas Komposit

o Masing-masing komposit ditimbang satu per satu menggunakan timbangan

digital untuk dicatat massanya.

o Komposit yang sudah ditimbang selanjutnya dimasukkan ke dalam beaker

glass yang sudah berisi air dengan ketinggian 20 cm dari dasar beaker glass kemudian dicatat perubahan ketinggian cairan dari posisi semula.

o Data-data yang diperoleh kemudian digunakan untuk menghitung densitas

komposit dengan menggunakan persamaan[3]:

Vc Mc

C =

ρ

(3.2)

Dimana : ρc = M

densitas komposit (gr/ml)

C

Vc = Volume komposit (ml) = massa komposit (gram)

Bila densitas resin (ρR) dan massa resin (MR) telah diketahui maka untuk mencari fraksi volume serat (VF

Mf . V f C F ρ ρ =

) diberikan dalam persamaan berikut[26]:

(3.3)

Dimana : VF

Mf = Massa serat ( gr)

= Fraksi volume serat ( ml )

ρC

ρ

= Densitas komposit ( gr/ml)

f

Maka untuk menghitung fraksi volume resin (V = Densitas resin ( gr/ml)

R) dan densitas serat (ρF

F C C F F F R V ρ M M ρ V 1 V = − = ) dihitung berdasarkan persamaan berikut[3]:

(3.4)

Dimana : ρF M

= Densitas serat ( gr/ml )

F

Mc = Massa komposit ( gr) = Massa fraksi serat ( gr)

ρC V

= Densitas komposit ( gr/ml)

R

3.3.3.5 Analisa Spektroskopi Inframerah (FTIR) = Fraksi volume resin ( ml)

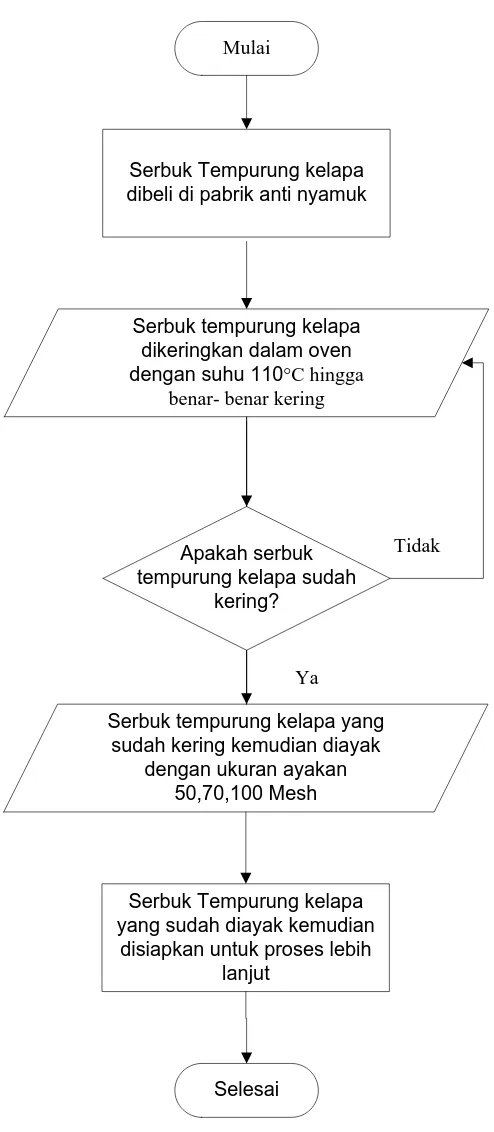

Mulai

Serbuk Tempurung kelapa dibeli di pabrik anti nyamuk

Apakah serbuk tempurung kelapa sudah

kering?

Serbuk tempurung kelapa dikeringkan dalam oven dengan suhu 110°C hingga

benar- benar kering

Selesai

Serbuk tempurung kelapa yang sudah kering kemudian diayak

dengan ukuran ayakan 50,70,100 Mesh

Serbuk Tempurung kelapa yang sudah diayak kemudian

disiapkan untuk proses lebih lanjut

Tidak

Ya

3.4 FLOWCHART PENELITIAN

3.4.1 Flowchat Penyediaan Serbuk Tempurung Kelapa

Mulai

Resin poliester tak jenuh dicampurkan dengan perbandingan pengisi dengan matriks adalah 20 : 80 ( b/b ) ke dalam beaker glass.

Campuran diaduk pelan – pelan hingga merata

Ditambahkan katalis metil etil keton peroksida (MEKP) sebanyak 5 tetes pipet untuk setiap 15,15 gram matriks atau bila dikonversikan dalam fraksi volume katalis yang ditambahkan sebesar 5 tetes pipet

untuk setiap 18,41 ml

Campuran diaduk selama 2 menit

Alas cetakan kaca terlebih dahulu diberikan bahan pelicin seperti gliserin ataupun kit mobil agar resin tidak melekat pada cetakan

Dituangkan campuran bahan ke dalam cetakan yang sudah disiapkan dari malam ( lilin ) dan kaca yang telah dibentuk sesuai standar

ASTM D 638M-84 M 1.

Ratakan permukaan campuran pada cetakan

Tunggu hingga kering selama kurang lebih 24 jam

A

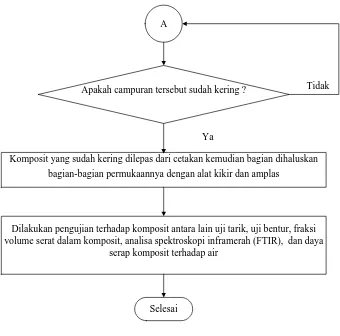

3.4.2 Flowchat Persiapan Komposit Poliester Tak Jenuh Berpengisi Serbuk

A

Apakah campuran tersebut sudah kering ?

Komposit yang sudah kering dilepas dari cetakan kemudian bagian dihaluskan bagian-bagian permukaannya dengan alat kikir dan amplas

Dilakukan pengujian terhadap komposit antara lain uji tarik, uji bentur, fraksi volume serat dalam komposit, analisa spektroskopi inframerah (FTIR), dan daya

serap komposit terhadap air

Selesai

Tidak

Ya

BAB IV

HASIL DAN PEMBAHASAN

4.1ANALISA SPEKTROSKOPI INFRAMERAH (FTIR) DAN SERBUK

TEMPURUNG KELAPA

4.1.1 Hasil Analisa FTIR Poliester Tak Jenuh

Karakterisasi FTIR (Fourier Transform Infra Red) Poliester Tak Jenuh dan Serbuk Tempurung Kelapa dilakukan untuk mengidentifikasi gugus fungsi dari senyawa poliester tak jenuh. Karakteristik FTIR dari komposit poliester tak jenuh dapat dilihat pada Gambar 4.1 di bawah ini.

Gambar 4.1 FTIR Poliester Tak Jenuh

Pada Gambar 4.1 di atas terlihat bahwa poliester murni memiliki gugus – gugus fungsi dimulai dari bilangan 416,62 – 4343,69 cm-1. Maka gugusnya dapat dilihat dari Tabel 4.1 di bawah ini.

Panjang Gelombang T

r a n s m

Table 4.1 Hasil data FTIR dari poliester murni

No. Frekuensi Vibrasi

(cm-1

Ikatan yang Menyerap Inframerah

) 1

2

3

4

5

6

7

3750-3000

3300-2500

2400-2100

1900-1650

1675-1500

1200-1000

1000-650

REGANG: O-H, N-H

REGANG C-H: C≡C-H,C=C-H,Ar-H

REGANG : C≡C, C ≡ N

REGANG :C=O

REGANG: C=C, C=N

REGANG: C-O-C

TEKUK C-H : C=C-H, Ar-H

Variasi gugus fungsi poliester tak jenuh disebabkan oleh adanya campuran asam yang berbeda, glikol, dan monomer-monomer yang memiliki sifat berbeda

4.1.2 Hasil Analisa FTIR Serbuk Tempurung Kelapa

Gambar 4.2 menunjukkan pengaruh ukuran serbuk tempurung kelapa terhadap analisa FTIR. Dari Gambar 4.2 dapat dilihat di bawah ini.

Gambar 4.2 Grafik Hasil Uji FTIR Serbuk Tempurung Kelapa

Serbuk tempurung kelapa memiliki kandungan senyawa yang kompleks. Hal ini berarti bahwa serbuk tempurung kelapa juga memiliki gugus – gugus fungsi yang kompleks. Spektrum FTIR dari serbuk tempurung kelapa di mulai dari bilangan 1064,71 – 3371,57 cm-1. Adapun gugus fungsi tersebut dapat diidentifikasi dengan lebih jelas melalui grafik FTIR di atas berdasarkan Tabel di bawah ini.

Panjang Gelombang T

r a n s m

Table 4.2 Hasil data FTIR dari serbuk tempurung kelapa

No. Frekuensi Vibrasi

(cm-1

Ikatan yang Menyerap Inframerah

) 1

2

3

4

5

6

7

3750-3000

3300-3000

3000-2700

2400-2100

1900-1650

1675-1500

1200-1000

REGANG: O-H, N-H

REGANG C-H: C≡C-H,C=C-H,Ar-H

REGANG C-H: CH3-, -CH2

REGANG : C≡C, C ≡ N

-, ≡C-H,-CHO

REGANG :C=O

REGANG: C=C, C=N

REGANG: C-O-C

Dari hasil FTIR serbuk tempurung kelapa memiliki gugus – gugus fungsi – OH yang cukup tajam pada bilangan gelombang 3371,57 cm-1, gugus fungsi ester (C=O) pada bilangan gelombang 1735,93 cm-1, dan regang C-H pada bilangan gelombang 2924,09 cm-1. Dimana pada hasil FTIR serbuk tempurung kelapa tidak begitu menonjol. Hal ini dapat disebabkan oleh karena pembacaaan gugus fungsi pada serbuk tempurung kelapa tidak signifikan karena serbuk tempurung kelapa memiliki berbagai macam komponen seperti lignin,

4.2ANALISA PENGARUH KOMPOSISI SERBUK TEMPURUNG KELAPA TERHADAP KEKUATAN TARIK (TENSILE STRENGTH) KOMPOSIT UPR DENGAN ASTM D-638

Gambar 4.3 menunjukkan pengaruh komposisi serbuk tempurung kelapa ukuran 70 mesh terhadap kekuatan tarik (tensile strength) komposit.

Gambar 4.3 Pengaruh Perbandingan Poliester dengan Serbuk Tempurung Kelapa Ukuran 70 Mesh Terhadap Kekuatan Tarik (Tensile Strength)

Berdasarkan Gambar 4.3 di atas dapat dilihat bahwa kekuatan tarik paling tinggi dihasilkan oleh poliester murni yaitu 71,661 MPa. Sedangkan komposit yang dihasilkan memiliki kekuatan tarik maksimum pada ukuran 70 mesh dengan rasio perbandingan poliester tak jenuh dan serbuk tempurung kelapa 80 : 20 yaitu 42,558 MPa. Kekuatan tarik komposit terendah dihasilkan oleh komposit dengan rasio serbuk tempurung kelapa dan poliester 30 : 70 yaitu 20,999 MPa. Akan tetapi kemudian mengalami kenaikan pada saat rasio serbuk tempurung kelapa dan poliester adalah 40 : 60. Dari grafik terlihat bahwa kekuatan tarik poliester murni relatif tinggi dibandingkan dengan komposit. Hal ini kemungkinan disebabkan karena poliester murni hanya terdiri dari satu senyawa dan memiliki kerapatan yang tinggi. Sehingga ikatan antar molekul poliester kuat yang berakibat pada tingginya kekuatan tarik. Pada komposit dengan rasio 20 : 80 kekuatan tarik mengalami penurunan yang cukup signifikan sebesar 42,558 MPa. Penurunan kekuatan tarik juga terjadi pada rasio 30 : 70. Penurunan nilai kekuatan tarik ini disebabkan karena semakin banyak jumlah serbuk tempurung kelapa

71.661

42.558

20.999 21.719

0 10.000 20.000 30.000 40.000 50.000 60.000 70.000 80.000 K e k u a ta n T a ri k ( M p a )

3.867 3.511 2.412 1.919 -500 1.000 1.500 2.000 2.500 3.000 3.500 4.000 4.500 P e rp a n ja n g a n P a d a S a a t P u tu s (% )

Rasio Serbuk Tempurung Kelapa : Poliester

yang ditambahkan sebagai pengisi, sedangkan jumlah matriks semakin menurun, maka hal ini dapat membuat daerah antarfasa menjadi lemah sehingga kekuatan yang dimiliki bahan komposit untuk menerima tegangan (stress) menurun. Peningkatan kekuatan tarik komposit dari komposisi 30 : 70 sebesar 20,999 MPa menjadi 21,719 Mpa pada komposisi 40 : 60 menunjukkan bahwa penambahan serbuk tempurung kelapa tidak selalu berpengaruh secara garis lurus terhadap kekuatan tarik. Dari grafik terlihat bahwa peningkatan yang terjadi relatif kecil. Sehingga dalam hal ini, komposisi yang sesuai antara STK dan poliester paling berpengaruh terhadap kekuatan tarik [35]. Hal itu terlihat dari kekuatan tarik dengan komposisi 20 : 80 lebih besar jika dibandingkan dengan komposisi komposit 30 : 70 dan komposisi 40 : 60.

4.3ANALISIS PENGARUH KOMPOSISI SERBUK TEMPURUNG

[image:34.595.139.452.473.622.2]KELAPA TERHADAP PERPANJANGAN PADA SAAT PUTUS KOMPOSIT ASTM D-638

Gambar 4.4 menunjukkan pengaruh kandungan serbuk tempurung kelapa terhadap pemanjangan pada saat putus (elongation at break) berpengisi serbuk tempurung kelapa.

Hasil pengujian komposit menunjukkan bahwa pemanjangan pada saat putus menurun seiring dengan meningkatnya kandungan bahan pengisi serbuk tempurung kelapa. Pemanjangan pada saat putus komposit terendah diperoleh pada saat perbandingan STK dan poliester tak jenuh adalah 40:60 sebesar 1,919% sedangkan yang tertinggi diperoleh pada saat perbandingan serbuk tempurung kelapa dan poliester tak jenuh 20 : 80 adalah 3,511%. Kemudian mengalami penurunan pada saat perbandingan STK dan poliester tak jenuh 30 : 70 sebesar 2,412%. Hal ini menunjukkan bahwa meningkatnya serbuk tempurung kelapa yang digunakan sebagai pengisi akan mengakibatkan bahan komposit menjadi kurang elastis. Nilai pemanjangan pada saat putus menunjukkan kemampuan bahan pengisi untuk menyokong perpindahan tegangan (stress) dari bahan polimer ke matriks [30]. Pemanjangan pada saat putus UPR murni adalah 3,867%. Hal ini menunjukkan bahwa sebelum poliester murni ditambahkan dengan serbuk tempurung kelapa, interaksi adhesi antar muka (interfacial adhesion) tinggi sehingga perpanjangan saat putusnya juga tinggi. Sebagai akibatnya, ketika

4.4ANALISA PENGARUH KOMPOSISI SERBUK TEMPURUNG KELAPA TERHADAP KEKUATAN BENTUR (IMPACT STRENGTH) KOMPOSIT UPR DENGAN ASTM D – 256

Gambar 4.5 menunjukkan pengaruh komposisi serbuk tempurung kelapa ukuran 70 mesh terhadap kekuatan bentur (impact strength) komposit.

Gambar 4.5 Pengaruh Perbandingan Poliester dengan Serbuk Tempurung Kelapa Ukuran 70 Mesh Terhadap Kekuatan Bentur (Impact Strength)

Berdasarkan grafik dapat dilihat bahwa kekuatan bentur tertinggi terdapat pada komposit dengan perbandingan serbuk tempurung kelapa dengan komposit 20 : 80 yaitu 5885,04 J/m2. Kekuatan bentur terendah diperoleh pada saat perbandingannya 40 : 60 yaitu 3054,33 J/m2. Sedangkan poliester murni memiliki kekuatan bentur sebesar 3354,83 J/m2. Peningkatan kekuatan bentur ini disebabkan karena adanya peran pengisi dalam meningkatkan ketahanan bentur dari komposit, dalam hal ini pengisi berperan sebagai pembentuk titik dimana mulainya pematahan (crack formation) dan media pemindahan tegangan (stress transferring medium) [30]. Dalam penelitian ini, kekuatan bentur meningkat karena adanya fleksibilitas jaringan antar fasa yang baik antara matriks dengan pengisi sehingga dengan kehadiran bahan pengisi maka bahan komposit akan menyerap energi benturan yang lebih tinggi [32]. Sedangkan penurunan kekuatan

bentur yang terdapat pada saat rasio serbuk tempurung kelapa dan poliester 3354,83 5885,04 4915,17 3054,33 0,00 1000,00 2000,00 3000,00 4000,00 5000,00 6000,00 7000,00

Poliester Murni 20;80 30;70 40;60

K e k u a ta n B e n tu r (J /m 2)

30 : 70 dan 40 : 60 terjadi karena keseragaman campuran serbuk tempurung kelapa dengan poliester mengalami penurunan. Hal ini mungkin disebabkan karena semakin banyaknya pengisi yang ditambahkan, matriks tidak dapat terdistribusi dengan baik untuk menutup seluruh permukaan pengisi.

4.5 HASIL ANALISA FTIR KOMPOSIT POLIESTER BERPENGISI STK

[image:37.595.104.523.296.485.2]Karakteristik FTIR komposit poliester berpengisi serbuk tempurung kelapa dengan ukuran serbuk 70 mesh dan perbandingan pengisi serbuk tempurung kelapa dan poliester adalah 20 : 80 dapat dilihat pada Gambar 4.6 dibawah ini.

Gambar 4.6 Grafik Hasil Uji FTIR Komposit dengan perbandingan STK : UPR ( 20: 80 )

Dari Gambar 4.1 dan 4.2 dapat dibandingkan hasil analisa FTIR dengan

Gambar 4.6. Yang mana pada gugus fungsi –OH pada bilangan gelombang dibawah angka 4050,51 cm-1, gugus fungsi ester ( C = O ) pada bilangan gelombang 1751,36 cm-1dan regang C-H pada bilangan gelombang 2985,81 cm-1 pada Gambar 4.1 dan pada Gambar 4.2 terlihat bahwa serbuk tempurung kelapa memiliki gugus – gugus fungsi –OH yang ditandai pada bilangan gelombang 3371,57 cm-1 , gugus ester ( C=O) pada bilangan gelombang 1735,93 cm-1, dan C-H pada bilangan gelombang 2924,09 cm-1. Sedangkan pada komposit Gambar 4.6 terlihat memiliki gugus – gugus fungsi –OH yang ditandai dengan bilangan

Panjang Gelombang T

r a n s m

gelombang 3441,01 cm-1, gugus ester ( C=O) pada bilangan gelombang 1751,36 cm-1, dan C-H pada bilangan gelombang 2978,09 cm-1

Tabel 4.3 hasil data FTIR dari komposit UPR berpengisi STK .

Dari Tabel 4.3 di atas terlihat bahwa tidak ada puncak baru yang muncul bila dibandingkan dengan karakteristik FTIR poliester tak jenuh dan STK. Hal ini menunjukkan tidak terdapat reaksi kimia baru pada komposit yang dihasilkan. Ada tiga faktor yang mempengaruhi ikatan yakni: penjangkaran mekanik (mechanical anchoring), ikatan kimia antara serat alam dan resin dimana gugus hidroksil (-OH) pada rantai belakang resin (poliester) menyediakan sebuah daerah untuk mengadakan ikatan hidrogen terhadap serat alam yang mengandung banyak gugus hidroksil dalam struktur kimianya. dan gaya molekular atraktif (gaya van der Waals dan ikatan hidrogen) [33]. Pada Gambar 4.6 di atas terlihat hanya terjadi interaksi (ikatan hidrogen) antara gugus hidroksil pada resin dengan gugus hidroksil pada serat serbuk tempurung kelapa.

No. Frekuensi Vibrasi

(cm-1

Ikatan yang Menyerap Inframerah

)

1

2

3

4

5

6

7

8

3750-3000

3300-3000

3000-2700

2400-2100

1900-1650

1675-1500

1200-1000

1000-650

REGANG: O-H, N-H

REGANG C-H: C≡C-H,C=C-H,Ar-H

REGANG C-H: CH3-, -CH2

REGANG : C≡C, C ≡ N

-, ≡C-H,-CHO

REGANG :C=O

REGANG: C=C, C=N

REGANG: C-O-C

4.6ANALISA PENGARUH KOMPOSISI SERBUK TEMPURUNG KELAPA TERHADAP PENYERAPAN AIR (WATER ABSORPTION) KOMPOSIT UPR DENGAN ASTM D-2842

[image:39.595.127.465.196.388.2]Gambar 4.7 menunjukkan daya serap air komposit ukuran 70 mesh pada Perbandingan 20 : 80, 30 : 70 dan 40 : 60.

Gambar 4.7 Pengaruh Perbandingan Poliester dengan Serbuk Tempurung Kelapa Ukuran 70 Mesh Terhadap Daya Serap Air (Water Absorption)

Berdasarkan grafik diatas terlihat bahwa komposit yang paling banyak menyerap air adalah komposit dengan perbandingan serbuk tempurung kelapa dengan poliester 40 : 60. Hal ini disebabkan karena serbuk tempurung kelapa mengandung senyawa ester yang mudah berikatan dengan air, sehingga semakin banyak serbuk tempurung kelapa yang ditambahkan, maka air yang diserap juga semakin besar [6] . Selain itu, rendahnya jumlah matriks poliester tak jenuh yang ditambahkan dapat berimplikasi pada kurang terdistribusinya matriks poliester tak jenuh pada seluruh permukaan serbuk tempurung kelapa sehingga mengurangi area kontak antara serbuk tempurung kelapa dengan poliester tak jenuh. Area yang tidak terjadi kontak serbuk inilah yang dapat terisi oleh air pada saat perendaman berlangsung [34]. Sedangkan sampel yang paling sedikit menyerap air adalah poliester murni. Hal ini disebabkan karena di dalam poliester murni tidak terdapat senyawa yang mudah berikatan dengan air seperti yang terdapat

4,00 4,20 4,40 4,60 4,80 5,00 5,20 5,40

1 2 3 4 5

P e n y e ra p a n A ir ( b e ra t)

Waktu Penyerapan (Hari)

100 % Poliester

STK : Poliester 20 ; 80

STK : Poliester 30 ; 70

pada serbuk tempurung kelapa. Selain itu, poliester murni yang terbentuk juga memiliki kerapatan yang cukup besar sehingga sulit untuk air memasuki rongga-rongga poliester murni tersebut.

4.7HUBUNGAN KOMPOSISI SERBUK TEMPURUNG KELAPA (STK)

TERHADAP PENGUKURAN FRAKSI VOLUME SERAT DALAM KOMPOSIT POLIESTER TAK JENUH (UPR)

[image:40.595.145.498.277.387.2]Tabel 4.4 menunjukkan besarnya fraksi volume serat dalam komposit yang dihasilkan.

Tabel 4.4 Ukuran Bahan Pengisi Terhadap Fraksi Volume Serat

Ukuran Bahan Pengisi Fraksi Volume Serat

Poliester Murni 0,000

STK : Poliester 20 : 80 0,1928 STK : Poliester 30 : 70 0,3630

STK : Poliester 40 : 60 0,4603

BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Dari hasil analisa mekanis komposit, maka dapat diambil beberapa kesimpulan antara lain :

1. Dari hasil analisis karakterisasi FT-IR terhadap poliester tidak jenuh (UPR), serbuk tempurung kelapa, dan komposit UPR berpengisi serbuk tempurung kelapa diketahui tidak terjadi reaksi kimia melainkan terdapat penjangkaran mekanik, ikatan hidrogen dan gaya Van der Waals.

2. Pengisi serbuk tempurung kelapa belum mampu meningkatkan kekuatan tarik komposit berpengisi serbuk tempurung kelapa dengan rasio UPR dan serbuk tempurung kelapa 20/80 sebesar 42,558 MPa dari UPR murni yaitu sebesar 71,661 MPa.

3. Dari hasil analisis sifat pemanjangan pada saat putus komposit, semakin tinggi kandungan serbuk tempurung kelapa sifat pemanjangan pada saat putus akan semakin menurun.

4. Dari hasil analisis sifat kekuatan bentur komposit dengan pengisi serbuk tempurung kelapa, menunjukkan bahwa nilai kekuatan bentur akan semakin meningkat pada rasio serbuk tempurung kelapa dengan UPR 20/80 yaitu sebesar 5885,04 J/m2

5. Berdasarkan uji serapan air komposit diketahui bahwa daya serap air komposit berpengisi serbuk tempurung kelapa terbesar pada rasio 40/60.

.

6. Keunggulan komposit yang dihasilkan berdasarkan sifat mekaniknya terletak pada kekuatan benturnya.

5.2SARAN

Demi kesempurnaan penelitian ini, maka peneliti menyarankan :

2. Diperlukan perlakuan awal pada serat seperti perlakuan penggandeng (coupling agent) pada pengisi agar meningkatkan interaksi antara matriks dengan pengisi.

3. Dilakukan uji SEM untuk mengetahui apakah didalam komposit terjadi aglomerasi (penggumpalan) serbuk tempurung kelapa

4. Memberikan tekanan yang cukup pada cetakan komposit agar komposit yang dihasilkan lebih padat dan padu

BAB II

TINJAUAN PUSTAKA

2.1 POTENSI DAN KESINAMBUNGAN BAHAN BAKU DAN PRODUK

2.1.1 Tempurung Kelapa

[image:43.595.116.507.497.586.2]Tempurung kelapa merupakan salah satu bahan pengisi alamiah yang banyak terdapat di negara – negara tropis seperti Indonesia, Malaysia, Thailand dan Srilangka. Tempurung kelapa merupakan salah satu bagian dari produk pertanian yang memiliki nilai ekonomis tinggi yang dapat dijadikan sebagai basis usaha. Tempurung kelapa juga merupakan senyawa organik sehingga dapat diuraikan oleh mikroorganisme (biodegradasi) secara alamiah di alam, dan juga salah satu sumber bahan pengisi alamiah yang potensial dan mempunyai prospek ekonomis tinggi. Hal ini berkaitan dengan perkembangan teknologi, faktor ekonomis dan isu – isu lingkungan. Komposisi kimia yang dimiliki oleh tempurung kelapa hampir sama dengan komposisi pada batang kayu. Perbedaan yang mendesak adalah pada tempurung kelapa kandungan lignin yang lebih tinggi dan mengandung selulosa yang lebih sedikit dibandingkan dengan batang kayu [7]. Berikut dalam Tabel 2.1 merupakan komposisi kimia tempurung kelapa

Tabel 2.1 Komposisi Kimia Tempurung Kelapa [9]

Komponen Rumus Kimia Persentasi (%)

Selulosa (C6H10O5)n 26,60

Hemiselulosa (C5H8O4)n 12,34

Lignin [(C9H10O3)(CH3O)]n 29,40

2.1.1.1 Selulosa

Selulosa adalah polimer glukosa yang tidak bercabang. Bentuk polimer ini memungkinkan selulosa saling menumpuk / terikat menjadi bentuk serat yang

glucan. Selulosa dapat dihidrolisis menjadi glukosa dengan menggunakan asam atau enzim. Selanjutnya glukosa yang dihasilkan dapat difermentasi menjadi etanol [7]. Gambar 2.1 menunjukkan struktur molekul selulosa.

Gambar 2.1 Struktur Molekul Selulosa [7]

2.1.1.2 Hemiselulosa

Hemiselolosa adalah polisakarida non selulosa yang memiliki kandungan yang bervariasi dengan komposisi dan struktur molekul yang berbeda. Hemiselulosa tergolong ke dalam heteropolimer karena disusun oleh monomer gula yang beragam yang dibedakan berdasarkan penyusun gula utamanya. Jenis gula dominan hemiselulosa dalam dinding sel kayu adalah xilan dan glukomanan. Jenis gula lain memiliki kandungan yang rendah atau kandungannya khas seperti arabinoglaktan pada kayu larch [10].

2.1.1.3 Lignin

Gambar 2.2 Struktur Molekul Lignin [7]

2.1.2 Resin Poliester Tak Jenuh

Poliester berasal dari reaksi kimia asam dibasa bereaksi secara kondensasi dengan alkohol dihidrat. Karena asam tak jenuh digunakan dengan berbagai cara sebagai bagian dari asam dibasa, yang menyebabkan terdapat nya ikatan tak jenuh dalam rantai utama dari polimer yang dihasilkan, maka disebut polyester tak januh. Kemudian, monomer vinil dicampur, yang bereaksi dengan gugus tak jenuh pada pencetakan untuk mengeset. Sifat dari polyester sendiri adalah kaku dan rapuh. Mengenai sifat termalnya, karena banyak mengandung monomer stiren, maka suhu deformasi termal lebih rendah dari pada resin termoset lainnya dan ketahanan panas jangka panjangnya kira-kira 110-140°C. Ketahanan dingin adalah baik secara relatif. Sifat listriknya lebih baik diantara resin termoset, tetapi diperlukan penghilangan lembaban yang cukup pada saat pencampuran dengan gelas [11].

Poliester resin tak jenuh merupakan material polimer kondensat yang dibentuk berdasarkan reaksi antara kelompok polyol, yang merupakan organik gabungan dengan alkohol multiple atau gugus fungsi hidroksi, dan polycarboxylic yang mengandung ikatan ganda. Tipikal jenis polyol yang digunakan adalah

glycol, seperti ethylene glycol. Sementara asam polycarboxylic yang digunakan adalah asam phthalic dan asam maleic.

ini ialah dalam bentuk rantai molekul raksasa atom-atom karbon yang saling berhubungan satu dengan lainnya. Dengan demikian struktur molekulnya menghasilkan efek peredaman yang cukup baik terhadap beban yang diberikan [12].

[image:46.595.129.488.323.399.2]Poliester tak jenuh merupakan resin sintetik yang tersusun dari rantai lurus, yang dihasilkan dari reaksi glikol dengan asam difungsional seperti asam maleat, asam adipat, dan lain – lain. Penggunaan umum dari poliester tak jenuh ini adalah untuk impregnasi fiberglass yang selanjutnya dicetak menjadi bentuk yang diinginkan dengan proses ikatan silang menjadi produk plastik yang bersifat lebih ringan dari pada aluminium, atau dapat lebih kuat dari baja [2]. Gambar 2.3 menunjukkan sintesa poliester tak jenuh dari etilen glikol dan asam maleat.

Gambar 2.3 Sintesa poliester tak jenuh dari etilen glikol dan asam maleat

Pada polimerisasi, poliester akan mengalami beberapa fase yang berbeda sebelum mengalami perubahan menjadi keras, tebal dan padat. Resin dengan kekentalan cairan yang rendah atau sedang akan dapat larut dalam monomer. Untuk mencegah perubahan resin dari bentuk cair kebentuk agar-agar yang terlalu cepat, maka perlu dicampurkan suatu inhibitor yaitu bahan yang digunakan untuk memperlambat aktivitas kimia serta dapat memperpanjang waktu penyimpanan resin atau mengurangi kecepatan pembebasan panas yang timbul selama polimerisasi. Sedangkan bahan yang bertindak sebaliknya disebut katalisator [2].

2.1.3 Katalis

Katalis ini digunakan untuk membantu proses pengeringan resin dan serat dalam komposit. Waktu yang dibutuhkan resin untuk berubah menjadi plastik tergantung pada jumlah katalis yang dicampurkan. Dalam penelitian ini

menggunakan katalis Methyl Ethyl Keton Peroxide (MEKP) yang berbentuk cair dan berwarna bening. Semakin banyak katalis yang ditambahkan maka makin cepat pula proses curingnya, tetapi apabila pemberian katalis berlebihan maka akan menghasilkan material yang getas ataupun resin bisa terbakar. Bila terjadi reaksi akan timbul panas antara 600-900

Pemberian katalis untuk matriks poliester hanya untuk proses curing dan dibutuhkan dalam jumlah yang sangat sedikit karena poliester memiliki sifat mengeras pada suhu kamar. Sebab pemberian katalis pada matriks akan menghasilkan panas yang berfungsi pada saat pematangan. Gambar 2.4

menunjukkan reaksi curing poliester tak jenuh.

C. Panas ini cukup untuk mereaksikan resin sehingga diperoleh kekuatan dan bentuk plastik yang maksimal sesuai dengan bentuk cetakan yang diinginkan [13].

[image:47.595.120.503.360.715.2]2-amino-benzena 1,3- bis (metoksi benzena)

Gambar 2.4 Reaksi Curing Poliester Tak Jenuh [14] Poliester tidak jenuh

Stirena

Metil Etil Keton Peroksida Curing

2.1.4 Komposit

Komposit merupakan perpaduan dari dua atau lebih material yang memiliki fasa yang berbeda menjadi suatu material baru yang memiliki properties yang lebih baik dari keduanya. Komposit berguna meningkatkan sifat mekanik dari setiap material yang dipadukan [15]. Adapun kelebihan-kelebihan komposit adalah sebagai berikut [16] :

1. Kekuatannya dapat diatur (tailorability). 2. Tahanan lelah yang baik (fatigue resistance). 3. Tahan korosi.

4. Memiliki kekuatan jenis (rasio kekuatan terhadap berat jenis) yang tinggi. Komposit polimer mengandung tiga komponen penting yaitu fasa matriks, fasa tersebar (serat/partikel), dan antar muka. Serat merupakan material yang (umumnya) jauh lebih kuat dari matriks dan berfungsi memberikan kekuatan tarik. Sedangkan matriks berfungsi untuk melindungi serat dari efek lingkungan

dan kerusakan akibat benturan [16].

2.1.4.1 Fasa Matriks

Fasa matriks adalah fasa kontinu yang terdapat dalam suatu komposit di mana fasa penguat tersebar di dalamnya. Fasa matriks berfungsi sebagai pelekat untuk pengisi terbenam di dalamnya. Fasa matriks biasanya menggunakan bahan termoplastik seperti polipropilena, polistirena dan sebagainya serta dapat juga dari bahan polimer lain seperti termoset karet atau bahan elastomer (TPE) [7].

Pemilihan suatu bahan sebagai fasa matriks bergantung pada faktor-faktor berikut [7].

• Keserasian dengan fasa penguat atau fasa tersebar karena ia akan menentukan interaksi antar muka fasa matriks – fasa penguat (pengisi).

• Sifat akhir komposit yang dihasilkan

• Keperluan penggunaan seperti rentang suhu penggunaan • Bentuk komponen yang dihasilkan

Penggunaan bahan polimer sebagai fasa matriks karena beberapa alasan yaitu sebagai berikut [7].

• Polimer lebih mudah diproses dan mempunyai massa jenis yang relatif rendah.

• Polimer mempunyai sifat mekanik dan dielektrik yang baik.

• Polimer mempunyai suhu pemrosesan yang relatif rendah dibandingkan bahan logam.

Secara umum fungsi fasa matriks dalam komposit adalah sebagai berikut [7]. • Mampu memindahkan gaya yang dikenakan kepada fasa tersebar (pengisi)

dan juga mendistribusikan beban yang dikenakan sesama fasa tersebar yang

berdekatan.

• Menjaga fasa tersebar dari kerusakan seperti panas dan lembab.

• Sebagai pengikat fasa tersebar dalam menghasilkan antar muka fasa matriks dan fasa tersebar kuat.

2.1.4.2 Fasa Tersebar

Fasa tersebar merupakan bahan dalam bentuk partikel, serat, atau kepingan yang ditambahkan untuk meningkatkan sifat mekanik dan fisik bahan komposit seperti kekuatan, kekakuan, dan keliatan. Beberapa bahan pengisi/penguat yang sering digunakan adalah serat kaca, serat karbon, serat Kevlar, serat kayu, dan serat tandan kelapa sawit [17].

2.1.4.3 Antar muka (Matriks Tersebar)

Lazimnya untuk semua bahan komposit akan terdapat dua fasa berlainan yang dipisahkan oleh suatu kawasan yang dinamakan antar muka. Daya sentuhan dan daya kohesif pada bagian antar muka amat penting karena antar muka pengisi matriks ialah bagian yang memindahkan beban dari fasa matriks kepada fasa penguat atau fasa tersebar [17].

terbentuk material komposit yang padu, yaitu material yang memiliki kekuatan pengikat (bound strength) yang tinggi [18].

Adapun resin yang umum dipakai adalah termoseting. Termoseting merupakan material tidak bisa menjadi lunak kembali bila dilakukan pemanasan ulang walaupun diatas temperatur pembentuknya. Bila panas terus diberikan material akan terurai menjadi karbon (hangus), dengan kata lain material tidak dapat kembali ke bentuk semula.

Adapun jenis – jenis dari termoseting yaitu sebagai berikut [19] : a).Phenolik

Mempunyai sifat sangat keras, rigit dengan modulus elastisitas yang baik dibanding dengan resin lainnya karena sifatnya yang keras, kuat, mudah dibentuk, mudah diberi warna dan tidak transparan.

b).Epoxy

mempunyai sifat ulet,elastis, tidak bereaksi dengan sebagian besar bahan kimia

dan mempunyai dimensi yang lebih stabil. Dilihat dari struktur kimianya epoxy sebenarnya adalah poliester, berbeda dengan polimer lain karena molekulnya lebih pendek. Bila diberi bahan penguat komposit epoxy mempunyai kekuatan yang lebih baik dibanding resin yang lain

c).Poliester

Dalam kebanyaan hal resin poliester tak jenuh ini disebut poliester saja.Karena berupa resin cair dengan viskositas yang relatif rendah, mengeras pada suhukamar dengan penggunaan katalis tanpa menghasilkan gas sewaktu pengesetan seperti banyak resin termoseting yang lainnya, maka tak perlu diberi tekanan untuk pencetakan.

2.1.5 Termoset

Polimer termoseting memiliki ikatan – ikatan silang yang mudah dibentuk pada waktu dipanaskan. Hal ini membuat polimer menjadi kaku dan keras. Semakin banyak ikatan silang pada polimer ini, maka semakin kaku dan mudah patah. Bila polimer ini dipanaskan untuk kedua kalinya, maka akan menyebabkan rusak atau lepasnya ikatan silang antar rantai polimer [20]. Gambar 2.5 menunjukkan bentuk struktur ikatan silang sebagai berikut.

[image:51.595.163.465.244.345.2]

Gambar 2.5 Bentuk Struktur Ikatan Silang

Keras dan kaku (tidak fleksibel) Jika dipanaskan akan mengeras.

Tidak dapat dibentuk ulang (sukar didaur ulang). Tidak dapat larut dalam pelarut apapun.

Jika dipanaskan tidak akan meleleh. Tahan terhadap asam basa.

Mempunyai ikatan silang antarrantai molekul

2.2 KARAKTERISTIK / SIFAT – SIFAT BAHAN BAKU DAN PRODUK

2.2.1 Sifat dari Tempurung Kelapa

Adapun sifat - sifat dari tempurung kelapa adalah sebagai berikut ini : Kekerasan dan kerapatannya tinggi

Serapan airnya rendah Tahan terhadap pengikisan

2.2.2 Sifat dari Resin Poliester Tak Jenuh

Adapun sifat-sifat poliester secara umum adalah [2] : a) Tembus pandang, bersih dan jernih.

b) Tahan terhadap suhu tinggi.

c) Permeabilitasnya terhadap uap air dan gas rendah.

d) Tahan terhadap pelarut organik seperti asam-asam organik dari buah-buahan, sehingga dapat digunakan untuk mengemas minuman sari buah.

e) Tidak tahan terhadap asam kuat, fenol dan benzil alkohol f) Kuat dan tidak mudah sobek

2.2.3 Sifat dari Katalis

Adapun sifat-sifat Methyl Ethyl Keton Peroksida)secara umum adalah [13] : Cair dan berwarna bening

2.2.4 Sifat dari Komposit

Sifat yang dapat diperoleh dari komposit adalah sebagai berikut [18]. 1. Peningkatan maksimum dalam sifat fisik.

2. Penyerapan kelembapan yang rendah. 3. Ketahanan terhadap panas yang baik. 4. Ketahanan terhadap bahan kimia yang baik.

5. Sifat keterlarutan dalam air dan pelarut yang rendah. 6. Dapat dibuat dalam berbagai bentuk.

2.3 PENELITIAN TERDAHULU YANG MENGGUNAKAN SERBUK

TEMPURUNG KELAPA DENGAN PROSES LAIN

2.3.1 Pembuatan Bahan Gesek Kampas Rem Menggunakan Serbuk

[image:53.595.151.502.374.490.2]Tempurung Kelapa sebagai Pemodifikasi Gesek.

Gambar 2.6 dibawah ini menunjukkan bahan gesek kampas rem mobil.

Gambar 2.6 Bahan gesek kampas rem mobil

Di Indonesia, banyak sekali limbah logam dan limbah organik yang dapat dijadikan bahan baku bahan gesek, misalnya tempurung kelapa. Tempurung kelapa dapat dijadikan sebagai pengganti grafit pada pembuatan bahan gesek. Banyak negara-negara maju telah menghentikan produksi bahan gesek asbes, karena bahan asbes dapat menyebabkan penyakit kanker.

Sutikno, dkk kemudian melakukan penelitian dengan membuat kampas rem menggunakan serbuk tempurung kelapa. Adapun tujuan penelitian adalah untuk

untuk mempelajari sifat mekanik bahan gesek dan untuk menerapkan hasil fabrikasi bahan gesek untuk mendapatkan umpan balik yang akan digunakan untuk meningkatkan kualitas bahan gesek yang dihasilkan. Bahan gesek yang sekarang ada di pasaran dapat dikelompokkan menjadi bahan gesek asbes, bahan gesek non asbes dan bahan gesek semi logam. Bahan gesek asbes telah terbukti menyebabkan penyakit kanker pada para pekerja di Industri dan konsumennya dan debu yang diturunkan dari serat para-aramid dapat menyebabkan kerusakan paru-paru. Sedangkan bahan gesek semi logam apabila dipakai sebagai lapisan gesek rem sepeda motor dapat menyebabkan kerusakan pada tromol. Oleh karena itu, bahan gesek dari bahan organik perlu dikembangkan. Di sisi lain, industri pengolahan kelapa menghasilkan berton-ton limbah tempurung kelapa. Dimana pada saat ini pemanfaatan tempurung kelapa masih terbatas sebagai bahan bakar dan arang aktif dan bahan baku pembuatan obat nyamuk. Potensi lain pemanfaatan tempurung kelapa adalah sebagai alternatif serat penguat bahan gesek karena tempurung kelapa tersebut memiliki karakteristik fisik dan mekanik

2.3.2 Pengaruh fraksi volume dan ukuran partikel komposit poliester resin berpenguat partikel genting terhadap kekuatan tarik dan kekuatan bending.

Komposit banyak dikembangkan karena memiliki sifat yang diinginkan karena tidak didapat dari material lain apabila berdiri sendiri. Genting memiliki sifat dan karakteristik yang baik, Sifat khas yang di miliki genting yaitu kapasitas panas yang baik dan konduktivitas panas yang rendah, tahan korosi, sifat listriknya dapat insulator, semikonduktor, konduktor bahkan superkonduktor, sifatnya dapat magnetik dan nonmagnetik , keras, dan kuat. Sedangkan kelemahan genting adalah rapuh. Siswanto dan Kuncoro Diharjo kemudian melakukan penelitian bagaimana pengaruh fraksi volume dan ukuran partikel komposit poliester berpenguat partikel genting. Dalam penelitian ini, masalah yang akan diteliti dibatasi pada pengaruh fraksi volume partikel genting 30%, 40% dan 50% dan ukuran butiran partikel mesh 40-60, 60-80 dan 100-120 terhadap kekuatan tarik dan kekuatan lentur. Dari hasil pengujian didapat bahwa sifat mekanik

2.3.3 Perbandingan Kelebihan dan Kelemahan Penelitian ini dengan Penelitian Yang Lain

Tabel 2.2 menunjukkan kelebihan komposit antara penelitian ini

[image:56.595.119.506.192.366.2]dibandingkan dengan penelitian yang dilakukan oleh Sutikno, dkk dan Siswanto. Tabel 2.2 Perbandingan kelebihan komposit adalah sebagai berikut :

No

Kelebihan Penelitian ini Kelebihan Penelitian Sutikno, dkk dan Siswanto, dkk.

1. Biaya operasional lebih murah Biaya bahan baku lebih murah

2. Kekuatan bentur meningkat Kekuatan tariknya meningkat

3. Bahan baku mudah diperoleh Bahan baku mudah diperoleh 4. Serapan airnya rendah Kekuatan bending meningkat

5. Mekanisme pengerjaan lebih mudah

Kekuatan gesek tinggi

Tabel 2.3 menunjukkan perbandingan kelemahan komposit yang dibuat dalam penelitian ini dibandingkan dengan penelitian yang dilakukan oleh Sutikno, dkk dan Siswanto, dkk.

Tabel 2.3 Perbandingan kelemahan komposit adalah sebagai berikut :

No

Kelemahan Penelitian ini Kelemahan Penelitian Sutikno, dkk dan Siswanto, dkk.

1. Biaya bahan baku lebih mahal Biaya operasional lebih mahal

2. Kekuatan tarik menurun Mekanisme pengerjaan lebih rumit

2.4 STUDI PUSTAKA TERHADAP MEKANISME PROSES

Metoda penyediaan komposit yang umum dilakukan, yaitu [24]:

1. Metoda Vacuum Bagging yang menggunakan kombinasi ruang vakum dan sebuah film penyerap resin.

2. Metoda Vacuum Resin Transfer Moulding (RTM) menggunakan pemanasan dan proses pemvakuman.

4. Metoda Pultrusi menggunakan peralatan untuk membentuk komposit menjadi bentuk-bentuk struktural. Metoda ini banyak digunakan untuk produksi dalam skala besar.

5. Metoda Hand Lay-Up

Pada penelitian ini metoda yang digunakan adalah metoda hand lay-up. Metoda ini merupakan metoda yang digunakan untuk mencetak bahan polimer termoset yang mengalami pengeringan (curing) pada suhu ruangan. Reaksi kimia pada resin polimer diawali dengan adanya penambahan katalis yang mengakibatkan resin mengeras. Dalam pencetakan, sebuah cetakan terbuka (open mold) digunakan. Untuk mendapatkan permukaan yang baik, maka terlebih dahulu disemprotkan sebuah pigmen gel coat pada permukaan cetakan. Resin dan pengisi kemudian ditempatkan di cetakan. Udara yang masih ada dihilangkan dengan menggunakan kuas, roller, ataupun brush dabbing. Lapisan pengisi dan resin ditambahkan dengan tujuan untuk penebalan kemudian ke dalamnya ditambahkan katalis atau akselerator yang akan mengeringkan resin tanpa perlu

[image:57.595.162.507.513.683.2]adanya penambahan panas. Oleh karena itu, proses curing pada metoda hand lay-up dikatakan berlangsung pada suhu ruangan. Metoda hand lay lay-up sangat cocok digunakan untuk keperluan produksi yang rendah karena menggunakan peralatan dan biaya yang tidak begitu besar [7].

Gambar 2.7 Metoda Hand Lay-Up [24] Consolidation

Roller

Optional Gel Coat

Resin Dry Reinforcement

Fabric

Jenis pengujian yang dilakukan adalah : 1. Uji kekuatan tarik (tensile strenght) 2. Uji kekuatan bentur (impact strength) 3. Pengukuran Fraksi volume komposit 4. Analisis spektroskopi inframerah (FTIR) 5. Pengujian daya serap terhadap air.

2.4.1 Uji Sifat Kekuatan Tarik (Tensile Strength)

Kekuatan tarik merupakan salah satu sifat bahan polimer yang terpenting dan sering digunakan untuk uji sifat suatu bahan polimer. Penarikan suatu bahan biasanya menyebabkan terjadi perubahan bentuk dimana penipisan pada tebal dan pemanjangan. Kekuatan tarik (tensile strength) suatu bahan ditetapkan dengan membagi gaya maksimum dengan luas penampang mula-mula, dimensinya sama dengan tegangan [7]. Persamaan unt