Bahan Konstruksi

Bab ini mencakup pemilihan bahan konstruksi untuk proses perakitan dan perpipaan .Banyak faktor yang harus dipertimbangkan ketika memilih bahan rekayasa ,namun untuk pabrik proses kimia pertimbangan utama biasanya adalah bahan yang memiliki kemampuan untuk menahan korosi . Proses perancangan ini akan bertanggung jawab untuk merekomendasikan bahan-bahan yang akan cocok untuk kondisi prosesnya. Iaju gaharus mempertimbangkan persyaratan insinyur desain mekanik ;bahan yang dipilih harus memiliki kekuatan yang cukup dan mudah bereaksi. Bahan yang paling ekonomis yang memenuhi kedua proses dan persyaratan mekanis harus dipilih ;ini akan menjadi bahan yang memberikan biaya terendah selama masa kerja pabrik, serta memungkinkan untuk pemeliharaan bahan dan penggantian bahan. Faktor-faktor lain ,seperti kontaminasi produk dan keselamatan proses , juga harus dipertimbangkan . Sifat mekanis yang penting dalam pemilihan bahan secara singkat dibahas dalam bab ini .Beberapa buku telah diterbitkan pada sifat bahan ,dan proses kerja logam yang digunakan dalam peralatan fabrikasi , dan pilihan yang cocok untuk studi lebih lanjut

diberikan dalam daftar referensi di akhir bab ini . Desain mekanik peralatan proses ini dibahas dalam bab13 .

sifat material

Karakteristik yang paling penting untuk dipertimbangkan ketika memilih bahan konstruksi adalah :

1 .Sifatmekanis

a. Kekuatan - Kekuatantarik

b. Kekakuan- modulus elastisitas ( modulus Young ) c. Ketangguhan – ketahanan terhadap patahan

d. Kekerasan – ketahanan terhadap pemakaian jangka panjang e. Ketahanan stamina bahan

f. Ketahanan mulur

2. pengaruh suhu tinggi dan rendah pada sifat mekanik 3.Sifat resistensi korosi

4.Peralatan khusus yang dibutuhkan, seperti, konduktivitas termal, hambatan listrik 5.Fabrikasi pembentuk, las, pengecoran(lihat tabel)

Kekuatan tarik

Kekuatan tarik adalah ukuran kekuatan dasar material.itu adalah tegangan maksimummateri yang akan bertahan, diukur dengan uji tarik standar.

kekakuan

Kekakuan adalah kemampuan untuk menahan lentur dan buckling.itu adalah fungsi dari modulus elastisitas dari material dan bentuk penampang dari anggota.

Ketangguhan

ketangguhan dikaitkan dengan kekuatan tarik, dan merupakan ukuran resistansi bahan untuk perambatan retak. struktur kristal bahan ulet, seperti baja, aluminium dan tembaga,

tegangan tarik biasanya akan terjadi. misalnya, penggunaan beton pratekan, dan plastik kaca-serat-diperkuat dalam tekanan pembuluh konstruksi

diskusi rinci faktor yang menentukan ketangguhan retak bahan dapat ditemukan dalam buku-buku oleh lembaga metallurgists (1960) dan boyd (1970). gordon (1976) memberikan dasar, tapi sangat mudah dibaca, rekening kekuatan materi dalam hal struktur makroskopik dan mikroskopik mereka

kekerasan

kekerasan permukaan, yang diukur dalam tes standar, merupakan indikasi dari kemampuan bahan untuk menahan keausan. pengujian kekerasan ditutupi oleh standar Inggris: BS 240, 4175, 427, dan 860. ini akan menjadi properti penting jika ada peralatan yang dirancang untuk menangani abrasif padat, atau cairan yang mengandung padatan tersuspensi yang cenderung menyebabkan erosi

kelelahan

Kegagalan kelelahan mungkin terjadi dalam subjek peralatan untuk beban siklik; misalnya berputar peralatan seperti pompa dan kompresor dan peralatan mengalami tekanan

bersepeda. perawatan yang komprehensif tentang subjek ini diberikan oleh Harris (1976)

7.3.6merayap

Creep adalah perpanjangan bertahap bahan di bawah tegangan tarik stabil, selama jangka waktu lama. Hal ini biasanya hanya penting pada suhu tinggi: misalnya, dengan uap dan bilah turbin gas. Untuk beberapa bahan, terutama memimpin, laju creep signifikan pada suhu moderat. Timbal akan merayap di bawah beratnya sendiri pada suhu kamar dan memimpin lapisan harus didukung pada interval yang sering.

Kekuatan creep material biasanya dilaporkan sebagai stres menyebabkan pecah di 100.000 jam, pada suhu uji.

7.3.7Pengaruh suhupadasifat mekanik

Kekuatan tarik dan modulus elastisitas logam menurun dengan meningkatnya suhu. Sebagai contoh, kekuatan tarik baja ringan (baja karbon rendah, C <0,25 persen) adalah 450 N / 〖mm〗 ^ 2 pada 25 ° C jatuh 210 pada 500 ° C, dan nilai modulus young 200.000 N / mm ^ 2 pada 25 ° C jatuh ke 150.000 N / mm ^ 2 pada 500 ° C. jika peralatan yang sedang

dirancang untuk beroperasi pada suhu tinggi, bahan yang mempertahankan kekuatan mereka harus dipilih. The baja tahan karat lebih unggul dalam hal ini dengan baja karbon biasa. Ketahanan mulur akan menjadi penting jika bahan yang mengalami tegangan tinggi pada suhu yang tinggi. Paduan khusus, seperti Inconel (Co nikel internasional), yang digunakan untuk peralatan suhu tinggi seperti tabung tungku.

kisi berpusat muka kubik (fcc) atau heksagonal. Untuk peralatan suhu rendah, seperti pabrik dan penyimpanan kriogenik cair-gas, stainless steel austenitic (fcc) atau paduan aluminium (hex) harus ditentukan; lihat Wigley (1978).

Tes V-notch dampak, seperti tes charpy, digunakan untuk menguji kerentanan bahan kegagalan rapuh; lihat Wells (1968) dan BS 131.

Fraktur Bittle struktur dilas adalah fenomena yang kompleks dan tergantung pada ketebalan plat dan tegangan sisa hadir setelah fabrikasi; serta suhu operasi. Sebuah diskusi

komprehensif patah getas dalam struktur baja diberikan oleh Boyd (1970). Resistensi 7.4 corrosions

Kondisi yang menyebabkan korosi muncul dalam berbagai cara. Untuk diskusi singkat tentang pemilihan bahan akan lebih mudah untuk mengklasifikasikan korosi dalam kategori sebagai berikut:

1. Wastage Umum korosi bahan-seragam. 2. Galvanic logam korosi berbeda dalam kontak. 3. Pitting-serangan lokal.

4. Korosi intergranular. 5. Kerusakan tegangan. 6. pengikisan-pelapukan. 7. Pekerjaan yang melelahkan. 8. Tinggi suhu oksidasi. 9. Hidrogen embrittlement.

Empat komponen yang diperlukan untuk membuat sel elektrokimia: 1. Anoda-elektroda yang rusak.

2. Katoda-pasif, tidak-merusak baterai. 3. Media konduksi-elektrolit-cairan berkarat. 4. Penyelesaian sirkuit-melalui alat-alat listrik. Daerah katodik dapat muncul dalam berbagai cara (i) Logam Berbeda.

(ii) Produk karatan.

(iii) Inklusi dalam logam, seperti arang besi. (iv) Kurang baik-daerah berangin.

(v) Area konsentrasi diferensial. (vi) Daerah tegangan yang berbeda. 7.4.1. korosi seragam

Laju korosi dinyatakan sebagai tingkat penetrasi dalam inci per tahun (mpy) (= 10 ¯ ³ inci). Berat kerugian dalam miligram per persegi desimeter per hari (mdd). Laju korosi diukur dengan penurunan berat dari spesimen dari daerah tahu selama periode waktu yang tetap.

Dimana

W = massa hilang persatuan waktu t, lb, t = waktu, tahun,

A = luas permukaan, ft2 , ρ = densitas, lb/ft3,

Dalam satuan SI 1 Ipy = 25 mm per tahun.

Tingkat penetrasi tergantung pada kepadatan materi.

karbon dan baja dengan paduan rendah,lebih sering digunakan. yang dianggap dan diterima umum terdapat dalam tabel 7.3. Untuk paduan yang lebih mahal, seperti baja dengan paduan tinggi, kuningan dan aluminium ,angka yang diberikan terdapat pada table 7.3. Harus dibagi dengan 2.

Tabel 7.3 laju korosi yang dapat diterima

Laju korosi tergantung pada suhu dan konsentrasi cairan korosif. Peningkatan suhu biasanya menghasilkan peningkatan laju korosi, meskipun tidak selamanya. Tingkat korosi akan tergantung pada faktor-faktor yang dipengaruhi oleh suhu, seperti kelarutan oksigen. Pengaruh konsentrasi juga dapat menjadi kompleks. Sebagai contoh, tingkat baja ringan dalam asam sulfat, dengan konsentrasi di atas 70 persen angka ini sangat tinggi dalam asam encer, tapi dapat diterima jika konsentrasi menegah.

7.4.2. korosi galvanik

Tabel 7.4. Seri galvanik dalam air laut

adanya air pada kombinasi logam harus dihindari. Jika logam yang secara luas dipisahkan dalam seri galvanik harus digunakan bersama-sama, mereka harus terisolasi dari satu sama lain. Atau, jika kerugian korban dari bahan anodik dapat diterima, ketebalan material ini dapat ditingkatkan untuk memungkinkan peningkatan laju korosi. Laju korosi akan tergantung pada daerah relatif anodik dan logam katodik

pelubangan adalah istilah yang diberikan terhadap korosi yang membentuk lubang di permukaan logam. Pelubangan dapat disebabkan oleh berbagai keadaan; situasi yang menyebabkan kenaikan lokal di tingkat korosi dapat menyebabkan pembentukan lubang.. Sebuah permukaan akhir yang baik akan mengurangi jenis serangan. Pelubangan juga dapat terjadi jika komposisi logam tidak seragam; misalnya, kehadiran inklusi terak di las

korosi intergranular

korosi intergranular adalah korosi preferensial material pada butir ( kristal ) batas . meskipun kerugian material akan menjadi kecil , korosi intergranular dapat menyebabkan bencana kegagalan peralatan .Serangan ini biasanya disebabkan oleh beberapa diferensial yang mengatur antara kotoran yang ada pada batas butir . kotoran akan cenderung menumpuk pada batas butir setelah perlakuan panas . contoh klasik dari korosi intergranular di pabrik kimia adalah pembusukan las stainlesssteel yang belum stabil . hal ini disebabkan oleh

pengendapan karbida kromium pada batas butir di zona berdekatan dengan las , di mana suhu telah antara 500 - 800C selama pengelasan . Pembusukan las dapat dihindari dengan anil setelah pengelasan.

pengaruh stres

laju korosi dan bentuk serangan dapat diubah jika bahan berada di bawah stres. Secara umum, tingkat serangan tidak akan berubah secara signifikan dalam nilai tegangan desain normal. Namun, untuk beberapa kombinasi dari logam, media korosif dan suhu, fenomena yang disebut stres retak dapat terjadi. ini adalah nama umum yang diberikan untuk suatu bentuk serangan di mana celah yang menghasilkan yang tumbuh dengan cepat, dan dapat

7.4.5 Pengaruh Tegangan

Laju korosi dan bentuk serangan dapat diubah jika bahan berada di bawah tekanan. Umumnya, tingkat serangan tidak akan berubah secara signifikan dalam nilai teganganan desain normal. Namun, untuk beberapa kombinasi dari logam, media korosif dan suhu, fenomena yang disebut tekanan retak dapat terjadi. ini adalah nama umum yang diberikan untuk bentuk serangan yang retak diproduksi yang tumbuh dengan cepat, dan dapat

menyebabkan prematur, kegagalan rapuh, logam. Kondisi yang diperlukan untuk korosi retak tegang terjadi adalah:

Tegangan simultan dan korosi.

Zat korosif tertentu.; khususnya kehadiran Clˉ, OHˉ, NO3ˉ, atau ion NH4+.

Tegangan ringan dapat menyebabkan retak; tegangan sisa dari fabrikasi dan pengelasan yang cukup. Untuk diskusi umum mekanisme korosi retak tegang menurut Fontana (1986).

Beberapa contoh klasik dari tegangan retak korosi adalah: Retak musim dari hal peluru kuningan.

Embrittlement kaustik boiler baja.

Korosi retak tegangan baja tahan karat dengan adanya ion klorida.

Korosi retak tegangan dapat dihindari dengan memilih bahan-bahan yang tidak rentan dalam lingkungan korosi tertentu; atau, kurang jelas, dengan menghilangkan tegangan oleh anil setelah fabrikasi dan pengelasan.

Tabel komprehensif bahan rentan terhadap korosi retak tegangan pada bahan kimia tertentu yang diberikan oleh Moore (1979). Tabel Moore diambil dari data survey korosi diterbitkan oleh NACE (1974).

Istilah kelelahan korosi digunakan untuk menggambarkan kegagalan prematur bahan dalam lingkungan korosif yang disebabkan oleh tekanan siklik. Bahkan kondisi agak korosif nyata dapat mengurangi umur kelelahan komponen. Tidak seperti korosi retak tegang, kelelahan korosi dapat terjadi dalam lingkungan korosif dan tidak tergantung pada kombinasi spesifik substansi korosif dan logam. Bahan dengan resistensi yang tinggi terhadap korosi harus ditentukan untuk komponen kritis mengalami tegangan siklik.

7.4.6. EROSI-KOROSI

Istilah erosi-korosi digunakan untuk menggambarkan tingkat peningkatan serangan

7.4.7. OKSIDASI SUHU TINGGI

Korosi biasanya dikaitkan dengan larutan berair tetapi oksidasi dapat terjadi dalam kondisi kering. Karbon dan baja paduan rendah akan teroksidasi dengan cepat pada suhu tinggi dan akan terbatas pada suhu di bawah 500°C.

Kromium adalah elemen paduan paling efektif untuk memberikan ketahanan terhadap oksidasi, membentuk lapisan film oksida ulet. Paduan kromium harus ditentukan untuk subjek peralatan untuk suhu di atas 500°C di pengoksidasi atmosfer.

7.5 Material Anti Korosi

Untuk memilih material konstruksi yang benar, hal- hal yang harus diperhatikan adalah Suhu

Tekanan pH

Tekanan korosi

Jumlah udara (pada oksidasi sel yang berbeda) Kecepatan Stream

Perpindahan panas (pada temperatur yang berbeda)

Syarat-syarat tersebut harus dilebihkan, bila terjadi proses abnormal, seperti menghidupkan dan mematikan secara berulang. Itupun berlaku untuk kondisi normal dan kondisi stead.Pilot plant dan tes korosi pada laboratorium juga membantu sebelum pemilihan material yang baik.

Saran dari departemen pelayanan teknis dari perusahaan yang menyediakan bahan juga harus dicari.

7.6. biaya bahan

Dan indikasi biaya beberapa logam yang umum digunakan terdapat dalam tabel 7.5. biaya aktual logam dan paduan akan berfluktuasi cukup luas, tergantung pada pergerakan di bursa logam dunia.

membandingkan biaya dengan menghitung faktor penilaian biaya didefinisikan oleh persamaan.

Peringkat biaya relative dihitung-Nya, terhadap rating untuk baja ringan (karbon rendah), ditunjukkan dalam tabel 7.6. bahan dengan stres desain yang relatif tinggi, seperti stainless dan baja paduan rendah, dapat digunakan lebih efisien daripada baja karbon.

Biaya relatif peralatan yang terbuat dari bahan yang berbeda akan tergantung pada biaya fabrikasi, serta biaya dasar materi. kecuali bahan tertentu memerlukan teknik fabrikasi khusus, biaya relatif peralatan selesai akan lebih rendah dari biaya bahan relatif yang belum selesai. Sebagai contoh; biaya yang dibeli dari tangki penyimpanan stainless steel akan 2 sampai 3 kali biaya tangki yang sama dalam baja karbon, sedangkan biaya relatif dari logam adalah antara 5 sampai 8.

Jika laju korosi seragam, maka bahan yang optimal dapat dipilih dengan menghitung biaya tahunan untuk bahan calon mungkin. Biaya tahunan akan tergantung pada kehidupan diprediksi, dihitung dari laju korosi, dan biaya yang dibeli dari equipment.jika laju korosi seragam, maka bahan yang optimal dapat dipilih dengan menghitung biaya tahunan untuk bahan calon mungkin. Biaya tahunan akan tergantung pada kehidupan diprediksi, dihitung dari laju korosi, dan biaya pembelian peralatan.

Bahan Konstruksi

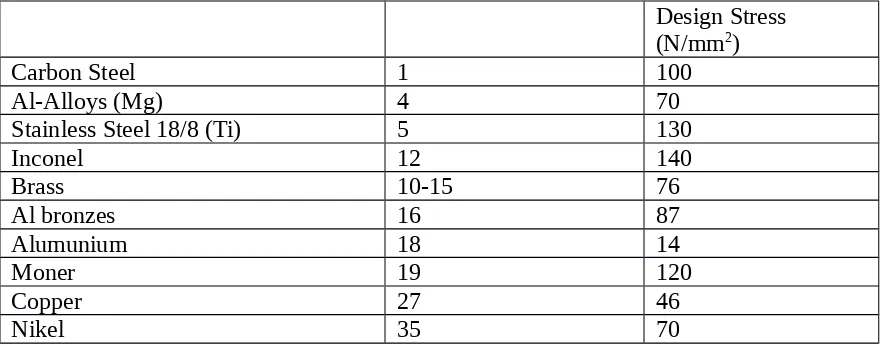

Tabel 7.6 Tingkatan Biaya Relatif untuk Logam

Design Stress (N/mm2)

Carbon Steel 1 100

Al-Alloys (Mg) 4 70

Stainless Steel 18/8 (Ti) 5 130

Inconel 12 140

Brass 10-15 76

Al bronzes 16 87

Alumunium 18 14

Moner 19 120

Copper 27 46

Nikel 35 70

Mungkin akan terbukti lebih ekonomis untuk menginstal bahan yang lebih murah dengan tingkat korosi yang tinggi dan menggantinya sering ; daripada memilih bahan yang lebih tahan tetapi lebih mahal . Strategi ini hanya akan dipertimbangkan untuk peralatan yang relatif sederhana dengan biaya fabrikasi rendah , dan di mana kegagalan prematur tidak akan menyebabkan bahaya serius . misalnya , baja karbon dapat ditentukan untuk saluran limbah cair di tempat stainless steel , menerima kebutuhan kemungkinan untuk penggantian . ketebalan dinding pipa akan dipantau in situ sering untuk menentukan kapan penggantian diperlukan .

Jika pelat tebal diperlukan untuk kekuatan struktural , seperti untuk tekanan pembuluh, penggunaan bahan berpakaian dapat secara substansial mengurangi biaya .

7.7 Kontaminasi

Dengan beberapa proses , pencegahan kontaminasi uap proses , atau produk , oleh logam tertentu , atau produk korosi , mengabaikan pertimbangan lain ketika memilih bahan yang cocok . misalnya , dalam proses tekstil , stainless steel atau alumunium sering digunakan dalam preferensi untuk baja karbon , yang akan sangat cocok berharap bahwa setiap berkarat sedikit akan menandai tekstil ( pewarnaan besi ) . Dengan proses yang menggunakan katalis , perawatan harus dilakukan untuk memilih bahan yang tidak akan kontaminasi dan keracunan katalis.

beberapa contoh lain yang menggambarkan kebutuhan untuk mempertimbangkan efek dari kontaminasi oleh jumlah jejak:

1 . Untuk peralatan penanganan acetylene logam murni , atau paduan mengandung tembaga , perak , merkuri , emas , harus dihindari untuk mencegah pembentukan acetylides peledak . 2. Adanya jumlah jejak merkuri dalam proses steam dapat menyebabkan bencana kegagalan kuningan tabung penukar panas, dari pembentukan amalgam merkuri tembaga. insiden telah terjadi di mana kontaminasi telah datang dari sumber yang tak terduga, seperti kegagalan merkuri-in-baja termometer.

3 . Dalam bencana Flixbrough ( lihat bab 9 ) , ada bukti bahwa korosi retak tegang pipa stainless steel itu disebabkan oleh kontaminasi seng dari galvanished - kawat mendukung tertinggal .

7.7.1 Surface Finish

Surface Finish pada material adalah sama pentingnya dengan pemilihan bahan yang bertujuan untuk menghindari kontaminasi . Surface Finish yang diperlukan dalam pengolahan makanan dibahas oleh timperley ( 1984) dan jowitt ( 1980). Sebuah Surface Finish yang baik adalah penting dalam pengolahan serat tekstil untuk mencegah penghalang serat.

7.8 Bahan Umum yang digunakan dari konstruksi

diberikan adalah untuk khas , representatif, dan kelas dari bahan atau paduan . Banyaknya paduan yang digunakan dalam konstruksi pabrik kimia dikenal dengan berbagai nama dagang , dan nomor kode yang ditetapkan pada berbagai standar nasional, dengan pengecualian dari baja tahan karat. Nama-nama perdagangan AS dan kode yang diberikan oleh perrry dan hijau ( 1984). Sebuah tinjauan komprehensif dari bahan-bahan yang digunakan untuk teknik kimia dan pabrik pengolahan dapat ditemukan dalam buku-buku oleh evans ( 1974 ) , hepner ( 1962 ) dan Rumford ( 1954 ).

7.8.1 Besi dan Baja

Baja karbon rendah ( baja ringan ) adalah bahan rekayasa yang paling umum digunakan. Baja karbon dan besi tidak tahan terhadap korosi , kecuali dalam kondisi khusus tertentu , seperti asam sulfat pekat dan alkali kaustik . Mereka cocok untuk digunakan di kebanyakan pelarut organik , kecuali pelarut diklorinasi ; tapi jejak pruduk korosi dapat menyebabkan perubahan warna .

Ketahanan korosi baja campuran rendah ( kurang dari 5 persen dari elemen campuran). unsur-unsur campuran ditambahkan untuk meningkatkan kekuatan mekanik , bukan untuk ketahanan korosi . Penggunaan baja karbon dalam pembangunan pabrik kimia dibahas oleh Clark (1970 ). Stainless steel adalah bahan tahan korosi yang paling sering digunakan dalam industri kimia . Untuk memberikan ketahanan korosi konten kromium harus di atas 12 persen . semakin tinggi kandungan kromium , maka akan semakin tahan terhadap korosi dalam kondisi oksidasi. Penambahan Nikel untuk meningkatkan ketahanan korosi pada

pengoksidasi lingkungan.

Stainless terbagi atas 3 kelas yaitu

a. Feritik : . 13-20 persen Cr , < 0,1 persen C , tanpa nikel b. Austenitic : . 18-20 persen Cr , > 7 persen Ni

c. Martensitic : . 12-10 persen Cr , 0,2-0,4 persen C , hingga 2 persen Ni

Struktur seragam austenitie ( fcc , dengan karbida dalam larutan ) adalah struktur yang diinginkan untuk ketahanan korosi , dan nilai ini yang banyak digunakan dalam industri kimia

Tipe 304 ( yang disebut 18/8 stainless steel ) : stainless steel yang paling umum digunakan Tipe 304L : karbon versi rendah 304 ( < 0,03 persen C ) yang digunakan untuk bagian dilas tebal , di mana presipitasi karbida akan terjadi dengan tipe 304.

Tipe 321 : versi stabil dari 304 , distabilkan dengan titanium untuk mencegah presipitasi karbida selama pengelasan . Ia memiliki kekuatan sedikit lebih tinggi dari 304 L, dan lebih cocok untuk digunakan suhu tinggi .

Tipe 316 ini sifat campuran molibdenum ditambahkan untuk meningkatkan ketahanan dan mengurangi korosi dalam kondisi apa pun yaitu dalam asam sulfat encer,khususnya untuk solusi yang mengandung klorida.

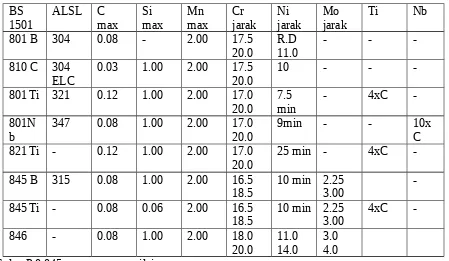

[image:12.595.76.525.309.570.2]Tipe 316 sebuah versi karbon rendah tipe 316, yang harus ditentukan jika pengelasan atau perlakuan panas bertanggung jawab unntuk menyebabkan presipitasi karbida dalam tipe 316. Tipe 309/310 adalah campuran dengan sebuah kadar krom tinggi, memberikan ketahan terhadap oksidasi pada temperatur tinggi. Campuran dengan ketahanan lebih besar dari 25 persen Cr adalah rentan terhadap karena pembentukan fase sigma pada temperatur diatas 500 ◦C. Fase sigma adalah senyawa intermetalik,FeCr.Pembuatan fase sigma dalam baja tahan karat austenitic dibahas oleh Hills dan Harries(1960).

Tabel 7.7 Nilai yang umum digunakan pada baja tahan karat austenitik

No Spesifikasi Persen komposisi

BS 1501 ALSL C max Si max Mn max Cr jarak Ni jarak Mo jarak Ti Nb

801 B 304 0.08 - 2.00 17.5

20.0

R.D 11.0

- -

-810 C 304 ELC

0.03 1.00 2.00 17.5

20.0

10 - -

-801 Ti 321 0.12 1.00 2.00 17.0

20.0

7.5 min

- 4xC

-801N b

347 0.08 1.00 2.00 17.0

20.0

9min - - 10x

C

821 Ti - 0.12 1.00 2.00 17.0

20.0 25 min - 4xC

-845 B 315 0.08 1.00 2.00 16.5

18.5 10 min 2.253.00

-845 Ti - 0.08 0.06 2.00 16.5

18.5

10 min 2.25 3.00

4xC

-846 - 0.08 1.00 2.00 18.0

20.0

11.0 14.0

3.0 4.0 S dan P 0.045 persen semua nilai

ALSL American Iron and Steel Institute SIFAT MEKANIS

Baja tahan karat austenitik memiliki kekuatan yang lebih besar daripada baja karbon biasa, terutama pada peningkatan temperatur (lihat tabel 7.8).

Tabel 7.8 Perbandingan kekuatan baja besi tahan karat

Temperatur

◦C 300 400 500 600

Stress

[image:12.595.78.523.709.770.2]-N/m2

Tahan karat 18/8

108 100 92 62

seperti yang disebutkan dalam bagian 7,3,7, baja tahan karat austenit, tidak seperti baja karbon biasa, tidak menjadi rapuh pada suhu rendah. perlu dicatat bahwa konduktivitas termal dari stainless steel secara signifikan lebih rendah dibandingkan baja ringan. khas pada 100o C

stainless steel austenitic adalah non magnetik dalam kondisi anil. KETAHAN UMUM KOROSI

isi paduan tinggi, semakin baik ketahanan korosi atas berbagai kondisi, sangat pengoksidasi untuk mengurangi, namun semakin tinggi biaya. peringkat dalam rangka peningkatan ketahanan korosi, mengambil tipe 304 sebagai, diberikan di bawah ini:

korosi intergranular (las pembusukan) dan korosi retak stess adalah masalah yang terkait dengan penggunaan baja tahan karat, dan harus dipertimbangkan ketika memilih jenis yang cocok untuk digunakan dalam lingkungan tertentu korosi retak tegang baja tahan karat dapat disebabkan oleh beberapa ppm ion klorida (lihat bagian 7.4.5)

secara umum, stainless steel digunakan untuk ketahanan korosi ketika kondisi pengoksidasi ada. jenis khusus, atau paduan nikel tinggi lainnya, harus ditentukan jika kondisi mengurangi yang mungkin terjadi. sifat, ketahanan korosi, dan penggunaan dari berbagai kelas stainless steel dibahas sepenuhnya oleh peckner dan Bernstein (1997). diskusi komprehensif ketahanan korosi baja tahan karat diberikan dalam Sedriks (1979). korosi retak tegang baja tahan karat dibahas oleh Turner (1989).

Logam paduan aluminum AlMgZnCu dikenal sebagai Extra Super Duralumin merupakan perpaduan aluminium (Al) sebagai base alloy dengan beberapa unsur seperti Magnesium (Mg), Zinc (Zn) dan Tembaga (Cu). Extra Super Duralumin digunakan juga pada industri pesawat terbang karena ringan serta memiliki kekuatan tertinggi setara baja tegangan tinggi (high tensile steel). Kombinasi antara zinc dan magnesium membuat paduan tersebut dapat dikeraskan dengan perlakuan pemanasan (heat-treatable).

Kelongsong berfungsi sebagai pembungkus bahan bahan bakar nuklir yang harus memiliki kekuatan dan ketahanan yang memadai untuk mengungkung produk fisi. Penggunaan bahan bakar densitas yang relatif tinggi akan meningkatkan burn-up yang tinggi pula lalu akan menghasilkan peningkatan produk fisi. Ketika produk fisi meningkat, tekanan terhadap kelongsong bahan bakar juga meningkat. Berkenaan dengan kondisi ini maka perlu dilakukan desain material paduan aluminium dengan sifat mekanik yang tinggi terutama dalam hal kekuatan, kekerasan dan ketahanannya terhadap serangan korosi.

Umumnya problem korosi disebabkan oleh air tetapi ada beberapa faktor selain air yang mempengaruhi laju korosi diantaranya faktor gas terlarut, faktor pH dan faktor suhu. Oksigen yang terlarut akan menyebabkan korosi pada metal seperti laju korosi pada mild stell alloys akan bertambah dengan meningkatnya kandungan oksigen.

Kelarutan oksigen dalam air merupakan fungsi dari tekanan, temperatur dan kandungan klorida. Untuk tekanan 1 atm dan temperatur kamar, kelarutan oksigen adalah 10 ppm dan kelarutannya akan berkurang dengan bertambahnya temperatur dan konsentrasi garam. Sedangkan kandungan oksigen dalam kandungan minyak/air yang dapat mengahambat timbulnya korosi adalah < 0,05 ppm.

Karbondioksida (CO2), jika kardondioksida dilarutkan dalam air maka akan terbentuk asam karbonat (H2CO2) yang dapat menurunkan pH air dan meningkatkan korosifitas.

Penambahan suhu umumnya menambah laju korosi walaupun kenyataannya kelarutan oksigen berkurang dengan meningkatnya suhu. Apabila metal mengalami panas pada suhu yang tidak seragam maka akan mengalami korosi.

pH < 7 bersifat asam dan korosif, sedangkan untuk pH > 7 bersifat basa juga korosif. Tetapi untuk besi, laju korosi rendah pada pH antara 7 sampai 13. Laju korosi akan meningkat pada pH < 7 dan pada pH > 13.

Paduan Extra super-duralumin atau yang dikenal sebagai AlMgZnCu dibuat dengan

memadukan lebih dari 90%W Aluminium bersama Zink sebanyak 5,0-6,0 %W, Magnesium sebanyak 2,0-3,0 %W dan Tembaga sebanyak 1,0-2,0%W. Paduan AlMgZnCu dikenai perlakuan panas pada suhu bervariasi lalu direndam dalam larutan garam dengan tujuan untuk mengetahui pengaruh pemanasan terhadap ketahanan korosi paduan tersebut.

Adanya sejumlah unsur paduan dan pengotor akan meningkatkan kekuatan tegang (tensile strength). Unsur paduan adalah bahan-bahan logam yang sengaja ditambahkan pada Aluminium murni seperti Magnesium (Mg); Seng (Zn) dan Tembaga (Cu) untuk

Logam AlMgZnCu dibuat dengan memadukan logam Al sebagai base alloy dengan unsur-unsur serbuk Zn, Cu dan Mg melalui metode peleburan. Pemaduan logam memberikan dampak peningkatan sifat paduan terutama sifat mekanik. Proses deformasi dilakukan dengan teknik pemanasan (annealing) untuk meningkatkan kerapatan dislokasi sehingga sifat

mekanik AlMgZnCu cenderung meningkat.

Paduan AlMgZnCu dianalisis untuk mengetahui, densitas dan ketahanan korosi akibat perlakuan panas pada variasi suhu 100 C; 250 C; 400 C; dan 550 C. Ingot paduan AlMgZnCu terlebih dahulu ditimbang berat awal kemudian direndam dalam larutan garam Natrium Klorida 15%. Dilakukan penimbangan berikutnya setelah masa perendaman selama masing-masing 100 Jam, 150 Jam dan 200 Jam. Selisih berat awal dengan berat akhir (∆W)

diidentifikasi sebagai ratio ketahanan terhadap korosi. Makin rendah ∆W menunjukkan bahwa material makin baik ketahanannya terhadap korosi. Selanjutnya dilakukan metalografi untuk mengamati tebal lapisan oksida pada AlMgZnCu.

Tofografi oksida layer sebagai efek korosi paduan AlMgZnCu yang dianil pada suhu 400 C dengan perbandingan masa perendaman dalam larutan NaCl 15% (Magnif.50x).

Secara umum AlMgZnCu makin lama berada dalam larutan garam akan semakin terkorosi, hal ini nampak pada grafik berdasarkan lama waktu perendaman.

Semua AlMgZnCu dengan masa perendaman 200 Jam lebih banyak terkorosi dibandingkan dengan AlMgZnCu yang terendam hanya selama 100 Jam. Ketahanan korosi paling baik adalah untuk paduan AlMgZnCu yang mengalami pemanasan pada suhu kurang dari 400 C. Pemanasan logam pada suhu 250 C menyebabkan terbentuknya lapisan oksida (Al2O3) dipermukaan aluminium yang justru akan melindungi dirinya terhadap serangan korosi. Ketika lapisan oksida menjadi semakin rapuh oleh pengaruh pemanasan suhu tinggi maka logam menjadi kurang tahanan terhadap serangan larutan garam dan logam akan terus terkikis sepanjang waktu kontak dengan larutan garam ataupun larutan elektrolit lainnya. Peningkatan unsur-unsur pengotor yang ikut larut bersama logam cair akan menurunkan sifat mekanis material. Penambahan unsur-unsur pengotor Si dan Fe pada hasil tuang cukup dominan. Kemungkinan asal-mula pengotor Si tersebut adalah karena chamber yang digunakan

terkontaminasi bahan lainnya. Sedangkan penambahan unsur pengotor Fe kemungkinan disebabkan oleh adanya difusi unsur-unsur Fe yang berasal dari alat-alat peleburannya, seperti cetakan logam, pengaduk dan plunger karena pelapisannya dengan isomol kurang sempurna.

konten paduan tinggi baja tahan karat

Super austenitic, nikel tinggi, baja tahan karat, mengandung antara 29-30 persen nikel dan 20 persen kromium, memiliki ketahanan yang baik terhadap asam dan asam klorida. mereka lebih mahal daripada isi paduan rendah, 300 seri, dari baja stainless austenitic.

duplex, dan baja tahan karat duplex super, mengandung persentase tinggi kromium. mereka disebut duplex karena struktur mereka adalah campuran dari fase austenitic dan feritik. mereka memiliki ketahanan korosi lebih baik dari stainless steel austenitic dan kurang rentan terhadap stres retak korosi. isi kromium baja tahan karat duplex adalah sekitar 20 persen, dan sekitar 25 persen di kelas-kelas yang super duplex.

baja duplex super mana dikembangkan untuk digunakan di lingkungan off-shore agresif. kisaran duplex dari baja tahan karat dapat segera cor, tempa dan mesin. masalah dapat terjadi dalam pengelasan, karena kebutuhan untuk menjaga keseimbangan yang benar dari ferit dan austenit di daerah las, tetapi hal ini dapat diatasi dengan menggunakan bahan las yang benar dan prosedur.biaya nilai duplex sebanding dengan 316 baja. duplex super sekitar lima puluh persen lebih tinggi daripada biaya duplex. seleksi dan sifat baja tahan karat dupleks dibahas oleh Bendall dan Guha (1990), dan Warde (1991).

Nikel

Nikel memiliki sifat mekanik yang baik dan mudah bereaksi .Logam murni (terdiri dari > 90 persen )yang umumnya tidak digunakan untuk pabrik kimia , namun paduannya menjadi prioritas utama untuk sebagian besar aplikasi. Penggunaan utama dari nikel adalah untuk penanganan peralatan alkali yang dapa tmerusak tangan pada suhu di atas yang mana baja karbon dapat digunakan, yaitu suhu di atas 70 ℃ .Nikel tahan terhadap peretakan korosi, tidak seperti stainless steel.

Monel

Monel merupakan paduan nikel – tembaga klasik dengan logam dengan rasio2 : 1 ,

merupakan paduan yang paling umum digunakan untuk pabrik kimia setelah baja steinless steel . Monel mudah bereaksi dan memiliki sifat mekanik yang baik hingga suhu 500 ℃ .Monel lebih mahal dari pada baja steinless tetapi tidak rentan terhadap tegangan peretakan korosi dalam larutan klorida .Monel memiliki ketahanan yang baik untuk mencairkan asam mineral dan dapat digunakan dalam mengurangi kondisi di mana baja steinless tidak bisa melakukannya. Monel dapat digunakan untuk penanganan peralatan daril ogam alkali ,asam organik dan garam , serta air laut.

Inconel

Inconel ( biasanyaterdiridari76 persen Ni , 7 persen Fe , dan15 persen Cr ) digunakan

Pelindung

Pelindung yang mencakup berbagai nikel kromium, molibdenum, merupakan paduan besi yang dikembangkan untuk ketahanan korosi terhadap asam mineral yang kuat, terutama HCl . pelindung yang tahan terhadap korosi dan digunakan dari dua nilai utama yaitu, pelindung jenis B ( terdiridari65 persen Ni , 28 persen Mo , 6 persen Fe ), dan pelindung jenis C ( 54 persen Ni , 17 persen Mo , 15 persen Cr , 5 persen Fe ), dibahas dalam makalah oleh Weisert (1952 ).

Tembaga danTembaga paduan

Tembaga murni tidak banyak digunakan untuk peralatan kimia Tembaga telah digunakan secara tradisional dalam industri makanan, terutama dalam pembuatan bir.Tembaga bersifat relatif yang lunak, sangat mudah bereaksi dengan logam, dan digunakan secara luas untuk pipa jenis kecil hingga sedang dan tabung.

Paduan utama tembaga adala kuningan yang dipadu denga nseng ,dan perunggu , yang dipadu dengan timah . jadi, yang disebut perunggu adalah perunggu alumunium dan perunggu silikon .

Tembaga diserang oleh asam mineral, kecuali asam sulfat yang dingin, encer, dan tidak menguap. Tembaga tahan terhadap logam alkali yang dapat merusak tangan, kecuali amonia, dan serta banyak asam organik dan garam. Kuningan dan perunggu memiliki ketahanan korosiyang sama dengan logam murni .Penggunaan utama mereka di industri kimia adalah untuk katup dan alat kelengkapan kecil lainnya, dan untuk tabung penukar panas,dan lembaran pelapis tabung .Jika kuningan digunakan, kelas yang harus dipilih adalah yang tahan terhadap pembentukan seng.

Paduan cupro nikel dengan nikel( terdiri dari70 persen Cu ) memiliki ketahanan yang baik terhadap korosi dan erosi dan digunakan untuk tabung penukar panas , terutama disaat air laut digunakan sebagai pendingin.

ALUMUNIUM DAN CAMPURANNYA

Alumunium murni mempunyai kekurangan pada kekuatannya , tetapi dia mempunyai ketahanan yang tinggi terhadap sifat korosif darpada campurannya. Struktur utama

menggunakan duralumin dengan komposisi 4 persen Cu , 0,5 persen mg. dimana mempunyai kekuatan tari ke kuivalen dari baja ringan. Logam muruni dapat di pakaikan di lempengan dural untuk menggabungkan ketahan korosi dan kekuatan logam murni dan campurannya. TIMAH

Timah adalah salah satu material kimia tradisional ,tapi sekarang mahal harganya . timah memiliki ketahnan terhadap zat asam. Timah adalah bahan yang lembut dan elastis . timah mempunyai katahanan yang baik terhadap asamsulfat .

TITANIUM

tergantung pada oksidanya. Titanium biasanya digunakan pada saat pertukaran panas. Dan penempatan nikel menggunakan air laut

TANTALAUM

Ketahanan tantalaum terhadap korosi sama seperti kaca ,biasanya ini disebut kaca metalik ini biasanya sangat mahal , bias lima kali lebih mahal sari steiles steel dan ini hanya di

aplikasikan pada barang-barang khusus ZICRONIUM

Biasanya digunakan di industry nuklir ,karena penyerapan neuran yang rendah ,dan

kethaaanan pada air panas dan pada tekanan tinggi. Zirconium mempunyai harga yang mahal. Seperti baja nikel.

dalam zirkonium kimia adalah menemukan penggunaan di mana resistensi terhadap asam panas dan mendidih diperlukan : nitrat , sulfat , dan khususnya klorida . ketahanan setara dengan itu untuk tantalum tapi zirkonium lebih murah , mirip harga baja nikel yang tinggi . PERAK

lapisan perak yang digunakan untuk kapal dan peralatan penanganan asam fluorida . jika juga digunakan untuk aplikasi khusus dalam industri makanan dan farmasi di mana jika sangat penting untuk menghindari kontaminasi produk.

EMAS

karena biaya tinggi emas jarang digunakan sebagai bahan konstruksi . itu sangat tahan terhadap serangan encer asam nitrat dan asam sulfat pekat panas, tapi dibubarkan oleh aqua regia ( campuran nitrat pekat dan asam sulfat ) . itu diserang oleh klorin dan bromin , dan membentuk amalgam dengan merkuri . telah digunakan sebagai plating tipis pada tabung kondensor dan permukaan lainnya .

PLATINUM

platinum memiliki resistensi yang tinggi terhadap oksidasi pada suhu tinggi , salah satu kegunaan utamanya telah , dalam bentuk paduan dengan tembaga , dalam pembuatan pemintal yang digunakan dalam proses pemintalan tekstil sintetis

PLASTIK SEBAGAI BAHAN KONSTRUKSI UNTUK KIMIA TANAMAN

plastik sedang semakin digunakan sebagai bahan tahan korosi untuk pembangunan pabrik kimia . mereka dapat dibagi menjadi dua kelas yang luas :

1. bahan termoplastik , yang melembutkan dengan suhu akan bertambah : misalnya , polyvinyl chloride ( PVC ) dan polythylene .

sebagai bahan rekayasa dapat ditemukan dalam buku-buku oleh dan wright ( 1980) , evans ( 1974 ) nad hepner ( 1962) .

penggunaan terbesar adalah plastik untuk pipa : sheet juga digunakan untuk kapal dan lapisan untuk ducting palsu dan casing kipas . cetakan digunakan untuk barang-barang kecil :

seperti , impeller pompa , fitting bagian katup pipa .

kekuatan mekanik dan suhu operasi plastik rendah dibandingkan dengan logam . kekuatan mekanik , dan sifat-sifat lainnya , dapat dimodifikasi dengan penambahan pengisi dan peliat . ketika diperkuat dengan kaca atau serat karbon plastik thermosetting dapat memiliki kekuatan setara dengan baja ringan , dan digunakan untuk tekanan pembuluh dan tekanan pipa . tidak seperti logam , plastik yang mudah terbakar .

Plastik dapat dianggap untuk melengkapi logam sebagai bahan tahan korosi konstruksi . plastik umumnya memiliki ketahanan yang baik untuk mencairkan asam dan garam-garam anorganik , tetapi menderita degradasi dalam pelarut organik yang tidak akan menyerang logam . Tidak seperti logam , plastik dapat menyerap pelarut. Sifat dan ciri khas utama penggunaan plastik yaitu untuk pabrik kimia ditinjau secara singkat sebagai berikut . Sebuah diskusi komprehensif penggunaan plastik sebagai bahan tahan korosi diberikan dalam buku-buku oleh Evans (1966 ) dan fontana ( 1986) . Sifat mekanis dan biaya relatif dari plastik diberikan dalam tabel 7.9

7.9.1 poli - vinil klorida ( PVC )

PVC adalah yang paling umum digunakan pada bahan termoplastik dalam industri kimia . Dari nilai yang tersedia , kaku ( unplasticised ) PVC adalah yang paling banyak digunakan . PVC ini tahan terhadap asam yang paling anorganik , kecuali sulfat kuat dan nitrat , dan larutan garam anorganik . Hal ini tidak cocok , karena pembengkakan , yang digunakan sebagian besar pelarut organik . Suhu operasi maksimum untuk PVC rendah ,yaitu 60 º C . penggunaan PVC sebagai bahan konstruksi di bidang teknik kimia dibahas dalam

serangkaian artikel oleh mottram dan tuas ( 1957) . 7.9.2 . polyolefines

tinggi . Polypropylene adalah bahan yang lebih kuat daripada polietilena dan dapat digunakan pada suhu sampai 120 º C.

Daya tahan kimia polyolefines mirip dengan PVC . 7.9.3 Polytetrafluroethylene ( PTFE )

PTFE , yang dikenal dengan nama dagang teflon dan fluon , tahan terhadap semua bahan kimia , kecuali alkali cair dan fluorin , dan dapat digunakan pada suhu sampai 250 º C. Ini adalah bahan yang relatif lemah, tetapi stregth mekaniknya dapat ditingkatkan oleh

penambahan pengisi ( kaca dan serat karbon ). PTFE digunakan secara luas untuk gasket dan kemasan kelenjar . Sebagai pelapis , digunakan untuk memberikan sifat non stick pada permukaan , seperti piring filter.

Polyvinylidene (PVDF)

Mempunyai spesifikasi yang mirip dengan PTFE tetapi, PVDF lebih mudah di bentuk, mempunyai ketahanan yang bagus untuk asam anorganik dan alkali dengan batas suhu pengoperasian 1400C

Glass-fiber reinforced plastics (GRP)

Polyester resin, yang diperkuat fiber glas, adalah plastik thermosetting yang paling sering digunakan dalam industri kimia, sangat mudah dibentuk dan mempunyai ketahanan untuk banyak zat kimia

Polyester resin mempunyai ketahanan untuk beberapa sam mineral, garam anorganik dan banyak pelarut lainnya, tetapi kurang tahan terhadap alkali

Glass-fiber-reinforced sering juga digunakan tetapi lebih mahal harganya dibanding polyester resin. GRP memiliki kelebihan yaitu, lebih tahan terhadap alkali

Karet

Karet, sering digunakan untuk melapisi pipa dan tangki, telah digunakan pada industri kimia bertahun-tahun. Karet alami adalah yang paling sering digunakan, karena ketahanannya terhadap asam (kecuali asama nitrat ) dan alkali. Karet alami tidak cocok digunakan untuk pelarut organik

Karet sintetik juga telah digunakan untuk beberapa aplikasi di industri. Hypalon mempunyai ketahann untuk zat oksidasi kimia yang kuat dan bisa digunakan untuk asam nitrat. Hypalon tidak cocok untuk pelarut yang mengandung klor. Viton mempunyai ketahanan yang lebih bagus untuk beberapa pelarut, termasuk pelarut yang mengandung klor. Viton dan Hypalon mempunyai harga yang mahal dibanding karet sintetik lainnya dan karet alami

Material Keramik (Siliakat Material)

Kaca Borosilikat, Periuk-belanga, bahan yang tahan api, semen dan beton, bahan keramik yang memiliki struktur yang rapuh.

Kaca Borosilikat

Borosilikat kaca lebih dominan digunakan ketimbang Soda Kaca Karena borosilikat lebih tahan terhadap suhu dan senyawa kimia yang bersifat berbahaya

Peralatan Kaca sering digunakan didalam berbagai spesialis manufaktur dan diproduksi dalam berbagai ukuran yaitu hingga 5 m. Peralatan Kaca juga sering dugunakan sebagai peralatan destilasi, peralatan perukaran panas, dan peralatan kolom penyerapan (Kuvet) . Kaca Borosilikat merupakan jenis kimia yang tahan terhadap asam, garam, dan senyawa organik.

Stoneware (Periuk-Belangga)

Stoneware atau yang disebut sebagai periuk-belangga merupakan komponen kimia yang memiliki kualitas yang lebih tinggi, lebih kuat dan yang lebih baik. Adapun kaca, tahan terhadap bahan kimia yang paling baik , kecuali basa dan fluoriens. Komposisi dan sifat untuk bahan kimia stoneware dibahas oleh Holdringe (1961). Periuk dan porselin digunakan untuk kolom penyerapan pengepakan dan destilasi.

Material –material tahan panas

batu bata dan semen tahan panas yang perlu untuk peralatan yang beroperasi pada suhu tinggi, seperti, api pemanas, reaktor-reactor suhu tinggi dan boiler

bata tahan api yang umum digunakan terdiri dari campuran silika (SiO2) dan alumina Al2O3). kualitas batu bata sangat ditentukan oleh jumlah relatif bahan-bahan dan suhu pembakaran. campuran silika dan alumina bentuk eutektik 94,5 persen. SiO2, 1545 c. kualitas bata tahan api tertinggi, untuk digunakan dalam struktur menahan beban pada suhu tinggi, mengandung proporsi yang tinggi silika atau alumina. batu bata silika yang mengandung lebih dari 98 persen SiO2, digunakan untuk furnate khusus di mana resistensi terhadap serangan alkali penting: seperti kapur dantempat pembakaran semen. bata tahan api, komposisi khas 50 persen SiO2, 40 persen Al2O3, CaO menyeimbangkan Dan Fe2O3, digunakan untuk konstruksi tungku umum. silika bisa berwujud dalam berbagai bentuk allotropic dan batu bata yang mengandung proporsi yang tinggi dari silika mengalami perkembangan yang dapat balik ketika memanas suhu kerja. semakin tinggi kandungan parutan silika tersebut perkembangan yang dan ini harus dibiarkan dalam model tungku dan operasi.

Bata tahan api biasa, bata tahan api wit porositas tinggi, dan batu bata khusus terdiri tanah diatom digunakan untuk isolasi dinding.

karbon

terhadap bahan kimia yang paling, kecuali mengoksidasi asam. konsentrasi lebih besar dari 30 persen tabung karbon dapat digunakan dalam tempurung and tabung konvensional pengaturan penukar; atau desain eksklusif bisah digunakan, di yang satu chanel cairan terbentuk di bloks karbon.

Lapisan pelindung

berbagai cat dan lapisan organik lainnya digunakan untuk melindungi struktur baja ringan. cat yang digunakan terutama untuk perlindungan dari korosi.khusus atmosfer cat tahan kimia telah dikembangkan untuk digunakan pada peralatan proses kimia. cat karet terklorinasi dan cat berbasis epoxy. dengan aplikasi cat dan lapisan lainnya persiapan permukaan yang baik adalah penting untuk memastikan adhesi yang baik dari lapisan film cat

7.13 desain untuk ketahanan korosi