SISTEM KERJA SENSOR TABUNG VENTURI UNTUK PENGUKURAN LAJU ALIRAN FLUIDA DALAM PIPA DI LABORATORIUM OPERASI PABRIK PTKI

KARYA AKHIR

Untuk Memenuhi Persyaratan Untuk Memperoleh Gelar Sarjana Sains Terapan

Oleh Arbi Divo 035203001

PROGRAM STUDI TEKNOLOGI INSTRUMENTASI PABRIK DIPLOMA IV FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

LEMBAR PENGESAHAN KARYA AKHIR

“SISTEM KERJA SENSOR VENTURI METER UNTUK PENGUKURAN LAJU ALIRAN FLUIDA DALAM PIPA DI LABORATORIUM OPERASI

PABRIK PTKI ”.

Untuk Memenuhi Persyaratan Untuk Memperoleh Gelar Sarjana Sains Terapan

Oleh ARBI DIVO

035203001 Disetujui Oleh Dosen Pembimbing

Ir. A. Rachman Hasibuan Nip :130 127 007 Diketahui Oleh : Ketua Program Diploma IV Teknologi Instrumentasi Pabrik FT.USU

Ir. Nasrul Abdi, MT Nip. 130 459 554

Program Diploma IV

Teknologi Instrumentasi Pabrik

Fakultas Teknik

Universitas Sumatera Utara

Medan

ABSTRAK

Mengingat kemajuan ilmu pengetahuan dan teknologi dewasa ini sangat pesat dimana peralatan – peralatan modern diciptakan untuk mempermudah dan mempercepat suatu proses dan kerja di pabrik. Dalam rangka memenuhi permintaan pasar maka peningkatan efisien pada industri sudah merupakan suatu keharusan yang tidak dapat ditunda lagi.

Pada saat sekarang ini perkembangan teknik instrument mengalami peningkatan yang begitu pesat. Kebutuhan pemakaian instrument tidak hanya sebagai pengukuran tetapi juga sebagai pengendali karena kedua fungsi tersebut erat kaitannya satu dengan lainnya. Peralatan instrument umumnya berguna untuk membantu jalannya proses produksi, sedangkan peralatan sensor pada khususnya adalah berfungsi sebagai monitoring dari peralatan – peralatan yang vital. Salah satu contoh adalah Tabung Venturi yang berfungsi sebagai pengukur laju aliran dalam pipa. Dimana Tabung Venturi ini dapat mengukur laju aliran fluida yang terpasang pada jalur perpipaan.

KATA PENGANTAR

Terlebih dahulu penulis mengucapkan puji syukur atas kehadirat Allah SWT atas segala rahmat dan hidayatnya sehingga penulis dapat menyelesaikan Karya Akhir (KA). Dimana penulis Karya Akhir ini penulis memilih judul “SISTEM KERJA SENSOR VENTURI METER UNTUK PENGUKURAN LAJU ALIRAN FLUIDA DALAM PIPA DI LABORATORIUM OPERASI PABRIK PTKI ”. Diselesaikan untuk memenuhi salah satu syarat untuk menyelesaikan kuliah pada Program studi Teknologi Instrumentasi Pabrik di Universitas Sumatera Utara pada jenjang Sarjana Sains Terapan.

Dari tahap permulaan penyusunan Karya Akhir ini hingga selesai, penulis telah banyak menerima bantuan serta dorongan baik berupa moril maupun materil dari berbagai pihak. Pada kesempatan ini penulis mengucapkan terima kasih yang sebesarnya kepada :

1. Ayahanda Armansyah dan Ibunda Misni selaku orang tua yang telah memberikan bantuan dan dorongan baik moril maupun sprituil.

2. Bapak Prof. Dr. Ir. Armansyah Ginting M, Eng selaku dekan fakultas teknik Universitas Sumatera Utara.

3. Bapak Ir. Nasrul Abdi, MT, selaku ketua program studi Teknologi

Instrumentasi Pabrik D-IV Universitas Sumatera Utara.

4. Bapak Ir. A. Rachman Hasibuan, selaku pembimbing program studi Teknologi Instrumentasi Pabrik D-IV Universitas Sumatera Utara.

6. Seluruh Dosen dan Staf Fakultas Teknik Universitas Sumatera Utara, yang dengan ikhlas membantu penulisan selama dalam bangku kuliah.

7. Kepada saudara – saudaraku serta adikku Rini dan Nisa yang telah banyak membantu baik yang berupa moril maupun materil.

8. Seluruh teman – teman stambuk “03” yang telah banyak memberikan masukan kepada penulis. Semoga kita semua menjadi orang yang berguna bagi nusa dan bangsa.

Penulis menyadari sepenuhnya bahwa Karya Akhir ini masih jauh dari kesempurnaan, oleh sebab itu dengan segala kerendahan hati penulis mengharapkan dan menerima kritik dan saran yang sehat demi kesempurnaan Karya Akhir ini.

Akhir kata penulis berharap semoga Allah SWT melimpahkan rahmatnya kepada mereka yang telah memberikan bantuan sehingga tersusunnya Karya Akhir ini.

Medan, Juni 2008 Penulis

DAFTAR ISI

Bab II LANDASAN TEORI II.1 Aliran Fluida ... 4

II.2 Sifat Dasar Fluida ... 4

II.2.1. Kerapatan (density) ... 5

II.2.2. Berat Jenis (spesific gravity) ... 6

II.2.3. Tekanan (pressure) ... 7

II.2.4. Kekentalan (viscosity) ... 10

II.3 Aliran Dalam Tabung ... 12

II.3.1. Persamaan Kontiunitas ... 13

II.4 Jenis dan Karakteristik Fluida ... 14

II.5 Pengenalan Alat Ukur ... 17

II.5.1. Tujuan pengukuran aliran fluida ... 18

II.6 Jenis Alat Ukur Aliran Fluida ... 19

II.6.1. Tabung Venturi ... 19

II.6.2. Plat Orifice ... 21

II.6.3. Nozzle ... 22

Bab III Tabung Venturi

III.1 Prinsip Kerja Tabung Venturi ... 24

III.2 Lokasi Lubang Pengambilan Beda Tekanan (∆P) ... 25

III.3 Perbedaan Tekanan ... 25

III.4 Debit Aliran ... 26

III.5 Alat – alat Bantu Pengoperasian Tabung Venturi ... 26

III.5.1. Pompa Sentripugal (impeller/baling-baling) ... 27

III.5.2. Air Regulator ... 28

III.5.3. Pressure Gauge ... 28

III.5.4. Pneumatik Kontrol Valve ... 28

III.5.4.1. Prinsip kerja pneumatik kontrol valve ... 29

III.5.5. Kompresor ... 29

III.5.6. Converter ... 30

III.5.7. Controller ... 30

III.5.8. Recorder ... 31

III.5.9. Motor Induksi ... 31

III.5.10. Transmitter ... 32

III.5.10.1. Signal Transmitter ... 33

III.5.10.2. Macam – macam Transmitter ... 33

III.5.10.3. Transmitter Pneumatik ... 34

III.5.10.4. Transmitter Listrik ... 38

III.6. Keterpasangan Tabung Venturi ... 40

Bab IV HASIL PENGAMATAN DAN PEMBAHASAN IV.1 Cara Kerja Tabung Venturi ... 42

IV.2 Flow Chart (diagram alir) ... 47

IV.2.1. Prosedure Pengoperasian ... 47

IV.2.2. Prosedure Shutdown ... 48

IV.3 Hasil Pengamatan ... 49

Bab V KESIMPULAN DAN SARAN

V.1 Kesimpulan ... 57 V.2 Saran ... 57

DAFTAR GAMBAR

Gambar II.1. Tekanan fluida sama pada kedalaman tertentu ... 8

Gambar II.2. Tekanan pada kedalaman h dalam cairan ... 8

Gambar II.3. Penentuan kekentalan ... 10

Gambar II.4. Tabung aliran membuktikan persamaan kontinuitas ... 13

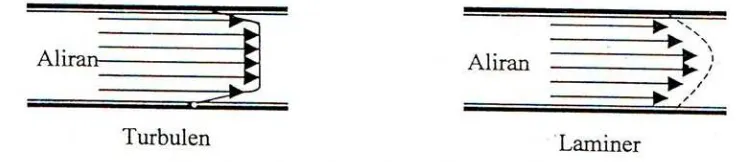

Gambar II.5. Jenis aliran fluida ... 15

Gambar II.6. Pola aliran Turbulen dan Laminer ... 16

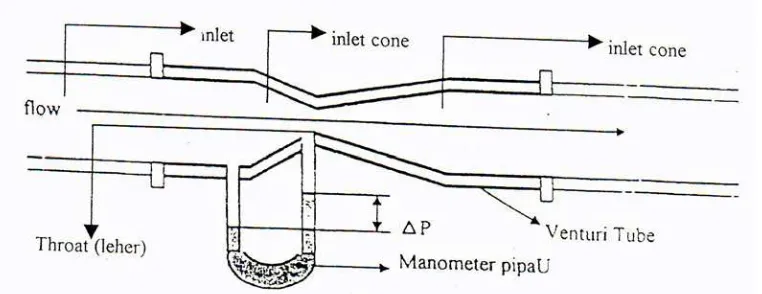

Gambar II.7. Tabung Venturi ... 20

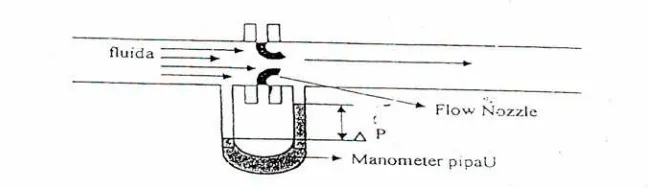

Gambar II.8. Flow Nozzle ... 22

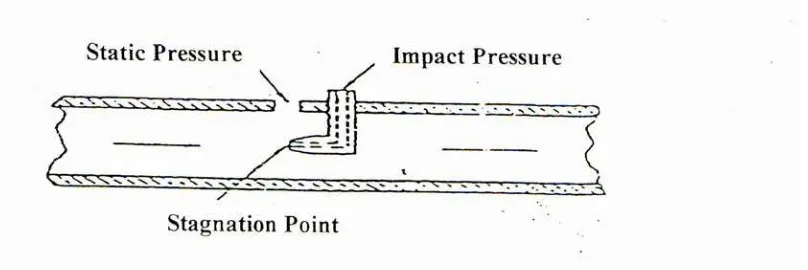

Gambar II.9. Pitot Tube ... 23

Gambar III.1. Prinsip Kerja Tabung Venturi ... 25

Gambar III.2. Pompa sentripugal (impeller/baling-baling) ... 27

Gambar III.3. Dasar motor induksi ... 31

Gambar III.4. Transmitter Listrik ... 38

Gambar III.5. Diagram Pengukuran dan Pengaturan Aliran Fluida Menggunakan Tabung Venturi ... 41

Gambar IV.1 Rangkaian Pengukuran Laju Aliran Fluida Dalam Pipa ... 43

DAFTAR TABEL

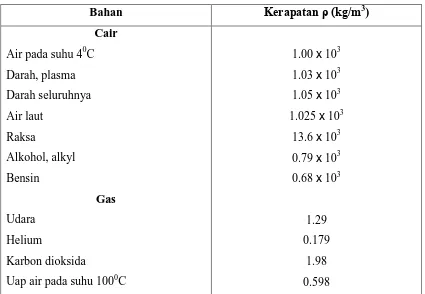

Tabel II.1. Berbagai Kerapatan (density) bahan ... 6

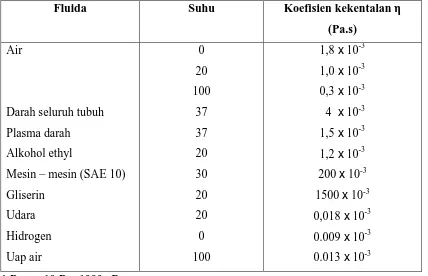

Tabel II.2. Koefisien kekentalan untuk berbagai fluida ... 12

Tabel IV-1. Perbedaan tekanan (∆p) ... 51

Tabel IV-2. Hasil Konversi Perbedaan Tekanan (∆p) ... 52

Tabel IV-3. Debit Aliran (Q) ... 52

Tabel IV.4. Hasil Konversi Debit Aliran ... 53

ABSTRAK

Mengingat kemajuan ilmu pengetahuan dan teknologi dewasa ini sangat pesat dimana peralatan – peralatan modern diciptakan untuk mempermudah dan mempercepat suatu proses dan kerja di pabrik. Dalam rangka memenuhi permintaan pasar maka peningkatan efisien pada industri sudah merupakan suatu keharusan yang tidak dapat ditunda lagi.

Pada saat sekarang ini perkembangan teknik instrument mengalami peningkatan yang begitu pesat. Kebutuhan pemakaian instrument tidak hanya sebagai pengukuran tetapi juga sebagai pengendali karena kedua fungsi tersebut erat kaitannya satu dengan lainnya. Peralatan instrument umumnya berguna untuk membantu jalannya proses produksi, sedangkan peralatan sensor pada khususnya adalah berfungsi sebagai monitoring dari peralatan – peralatan yang vital. Salah satu contoh adalah Tabung Venturi yang berfungsi sebagai pengukur laju aliran dalam pipa. Dimana Tabung Venturi ini dapat mengukur laju aliran fluida yang terpasang pada jalur perpipaan.

BAB I PENDAHULUAN I.1. Latar Belakang

Perkembangan industri dewasa ini sudah berkembang dengan pesatnya, baik itu berupa industri pabrik maupun industri – industri lainnya. Dalam menjalankan keberlangsungan suatu pabrik sangat dibutuhkan suatu alat pengontrol dalam pengoperasian bahan olahan. Kegiatan proses yang berjalan di pabrik tidak terlepas dari peralatan – peralatan yang memberlangsungkan proses tersebut, diantaranya unsur perpipaan yang berfungsi sebagai media transfortasi (pengaliran) fluida tersebut dapat berjalan sesuai dengan proses yang diharapkan. Tentunya dalam hal ini yang dimaksud adalah peralatan instrumentasi pabrik.

Instrument merupakan alat atau bagian kelengkapan alat yang dapat dipergunakan untuk mengetahui dan memperoleh sesuatu yang dikehendaki dari suatu kegiatan kerja peralatan mekanik. Ketelitian dari suatu peralatan instrument sangat mempengaruhi produk yang diolah pada peralatan pengolah. Kebutuhan pemakaian alat instrument tidak hanya sebagai alat pengukur saja, disamping itu juga sebagai alat pengendali. Oleh karena itu kedua fungsi tersebut sangat mempengaruhi satu sama lainnya.

pengolahan adalah Tabung Venturi karena bentuknya yang sederhana dan mudah ditangani. Bila Tabung Venturi dipasang di jalur perpipaan maka beda tekanan akan terjadi antara tekanan sebelum dengan tekanan sesudah Tabung Venturi ini.

Melihat hal – hal tersebut diatas, dimasa sekarang dan masa yang akan datang instrument – instrument pada unsur perpipaan ini sudah tentu membantu dalam proses industri khususnya bagi negara kita yang sedang menuju negara industri, karena melalui instrumentasi tersebut pada unsur perpipaan ini sangat banyak memudahkan atau membantu dalam proses industri, baik industri kecil maupun industri besar.

Sesuai dengan uraian diatas bahwa kebutuhan instrument pada pabrik sangat dibutuhkan maka penulis tertarik mengambil judul Karya Akhir yaitu :

“SISTEM KERJA SENSOR TABUNG VENTURI UNTUK PENGUKURAN LAJU ALIRAN FLUIDA DALAM PIPA DI LABORATORIUM OPERASI PABRIK PTKI ”.

I.2. Maksud dan Tujuan 1. Maksud

a. Untuk mempelajari sistem kerja dari Tabung Venturi pada perpipaan khusunya keterpasangannya.

b. Dapat memberikan gambaran tentang penggunaan Tabung Venturi yang terpasang pada jalur perpipaan.

2. Tujuan

a. Untuk mengukur kecepatan aliran pada Tabung Venturi yang terpasang pada jalur perpipaan.

I.3. Batasan Masalah

Dalam penulisan Karya Akhir ini dilakukan pembatasan yang akan dibahas agar hasil yang diperoleh tidak menyimpang dari tujuan yang diinginkan.

Ruang lingkup yang dibatasi dalam penulisan Karya Akhir ini adalah :

1. Memaparkan sistem kerja pengoperasian Tabung Venturi untuk mengukur aliran fluida.

I.4. Metode Penulisan

Penulisan dilakukan melalui studi lapangan dan studi literature.

1. Studi lapangan dilakukan dengan cara pengumpulan data mengenai permasalahan yang dibahas.

2. Studi literature yaitu dengan cara membaca buku bersifat teoritis serta yang berhubungan dengan objek penelitian Karya Akhir ini.

3. Serta melakukan diskusi dengan Asisten Laboratorium dan Dosen pembimbing Fakultas.

I.5. Sistematika Penulisan

Untuk mempermudah penulisan dalam Karya Akhir ini, maka penulis membuat suatu sistematika penulisan. Sistematika penulisan ini merupakan urutan bab demi bab yang juga termasuk dari isi sub – subnya.

BAB II DASAR TEORI II.1. Aliran Fluida

Fluida atau zat cair (termasuk uap air dan gas) dibedakan dari benda padat

karena kemampuannya untuk mengalir. Fluida lebih mudah mengalir karena ikatan molekul dalam fluida jauh lebih kecil dari ikatan molekul dalam zat padat, akibatnya fluida mempunyai hambatan yang relatif kecil pada perubahan bentuk karena gesekan. Zat padat mempertahankan suatu bentuk dan ukuran yang tetap, sekalipun suatu gaya yang besar diberikan pada zat padat tersebut, zat padat tidak mudah berubah bentuk maupun volumenya, sedangkan zat cair dan gas, zat cair tidak mempertahankan bentuk yang tetap, zat cair mengikuti bentuk wadahnya dan volumenya dapat diubah hanya jika diberikan padanya gaya yang sangat besar dan gas tidak mempunyai bentuk dan maupun volume yang tetap,gas akan berkembang mengisi seluruh wadah. Karena fase cair dan gas tidak mempertahankan suatu bentuk yang tetap, keduanya mempunyai kemampuan untuk mengalir. Dengan demikian kedua – duanya sering secara kolektif disebut sebagai fluida.

II.2. Sifat Dasar Fluida

II.2.1. Kerapatan (density)

Kerapatan atau density dinyatakan dengan ρ (ρ adalah huruf kecil Yunani yang dibaca “rho”), didefinisikan sebagai mass per satuan volume.

ρ =

[

3]

kg/m vm

(2-1)

dimana ρ = kerapatan (kg/m3) m = massa benda (kg) v = volume (m3)

Pada persamaan 2-1 diatas, dapat digunakan untuk menuliskan massa, dengan persamaan sebagai berikut :

M = ρ v [ kg ] (2-2)

Kerapatan adalah suatu sifat karakteristik setiap bahan murni. Benda tersusun atas bahan murni, misalnya emas murni, yang dapat memiliki berbagai ukuran ataupun massa, tetapi kerapatannya akan sama untuk semuanya.

Tabel II-1 : Berbagai kerapatan (density) bahan

Kerapatan ditetapkan pada suhu 00C dan tekanan 1 atm, kecuali ditentukan lain

II.2.2. Berat jenis (specific gravity)

Dimana ρc = massa jenis cairan (g/cm3) ρw = massa jenis air (g/cm3) ρg = massa jenis gas (g/cm3) ρa = massa jenis udara (g/cm3)

II.2.3. Tekanan (pressure)

Tekanan didefinisikan sebagai gaya per satuan luas, dengan gaya F dianggap bekerja secara tegak lurus terhadap luas permukaan A, maka :

P =

Satuan tekanan dalam SI adalah N/m2. Satuan ini mempunyai nama resmi Pascal (Pa), untuk penghormatan terhadap Blaise Pascal dipakai 1 Pa = 1 N/m2. Namun untuk penyederhanaan, sering menggunakan N/m2. Satuan lain yang digunakan adalah dyne/cm2, lb/in2, (kadang disingkat dengan “psi”), dan kg/cm2 (apabila kilogram adalah gaya : yaitu, 1 kg/cm2 = 10 N/cm2).

Sebagai contoh perhitungan tekanan, seorang dengan berat 60 kg yang kedua kakinya menutupi luasan 500 cm2 akan menggunakan tekanan sebesar :

F/A = m.g/A = (60 kg х 9,8 m/det2) / 0,050 m2 = 11760 kg/m2 = 12 х 104

N/m2.terhadap tanah. Jika orang tersebut berdiri dengan satu kaki atau dua kaki dengan luasan yang lebih kecil, gayanya akan sama tetapi karena luasannya menjadi 1⁄

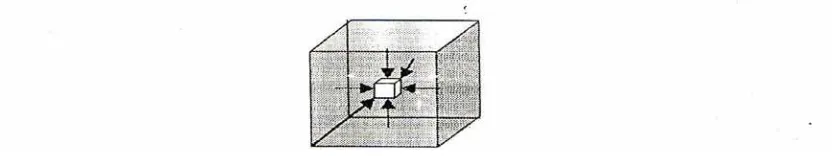

Konsep tekanan sangat berguna terutama dalam berurusan dengan fluida. Sebuah fakta eksperimental menunjukkan bahwa fluida menggunakan tekanan ke semua arah. Hal ini sangat dikenal oleh para perenang dan juga penyelam yang secara

langsung merasakan tekanan air pada seluruh bagian tubuhnya. Pada titik tertentu dalam fluida diam, tekanan sama untuk semua arah. Ini diilustrasikan dalam II-1. Bayangan fluida dalam sebuah kubus kecil sehingga kita dapat mengabaikan gaya gravitasi yang bekerja padanya. Tekanan pada suatu sisi harus sama dengan tekanan pada sisi yang berlawanan. Jika hal ini tidak benar, gaya netto yang bekerja pada kubus ini tidak akan sama dengan nol, dan kubus ini akan bergerak hingga tekanan yang bekerja menjadi sama.

Gambar II-1 : tekanan adalah sama di setiap arah dalam suatu fluida pada kedalaman tertentu jika tidak demikian maka fluida akan bergerak

Tekanan dalam cairan yang mempunyai kerapatan seragam akan bervariasi terhadap kedalaman. Bayangan sebuah titik yang terletak pada kedalaman h dibawah permukaan cairan seperti yang ditunjukkan pada gambar II-2 sebagai berikut :

Gambar II-2 : Tekanan pada kedalaman h dalam cairan

tersebut adalah F = mg = ρAhg,dengan Ah adalah volume kolom tersebut, ρ adalah kerapatan cairan (diasumsikan konstan), dan g adalah percepatan gravitasi. Kemudian tekanan P, adalah

Dengan demikian, tekanan berbanding lurus dengan kerapatan cairan, dan kedalaman cairan tersebut. Secara umum, tekanan pada kedalaman yang sama dalam cairan yang seragam sama. Persamaan 2-7, berlaku untuk fluida yang kerapatannya konstan

dan tidak berubah terhadap kedalaman – yaitu, jika fluida tersebut tak dapat dimampatkan (incompressible). Ini biasanya merupakan pendekatan yang baik untuk fluida (meskipun pada kedalaman yang sangat dalam didalam lautan, kerapatan air naik terutama akibat pemampatan yang disebabkan oleh berat air dalam jumlah besar diatasnya ). Dilain pihak, gas dapat mampat, dan kerapatannya dapat bervariasi cukup besar terhadap perubahan kedalaman. Jika kerapatannya hanya bervariasi sangat kecil, persamaan 2-8 berikut dapat digunakan untuk menentukan perbedaan tekanan ∆p pada ketinggian yang berbeda dengan ρ adalah kerapatan rata-rata

∆p = ρ g ∆h [ mmHg ] (2-8)

dimana : ∆p = perbedaan tekanan ( mmHg )

ρ = kerapatan ( kg/m3 )

II.2.4. Kekentalan (viscosity)

Kekentalan (viscosity) didefinisikan sebagai gesekan internal atau gesekan fluida terhadap wadah dimana fluida itu mengalir. Ini ada dalam cairan atau gas, dan pada dasarnya adalah gesekan antar lapisan fluida yang berdekatan ketika bergerak melintasi satu sama lain atau gesekan antara fluida dengan wadah tempat ia mengalir. Dalam cairan, kekentalan disebabkan oleh gaya kohesif antara molekul-molekulnya sedangkan gas, berasal tumbukan diantara molekul-molekul tersebut.

Kekentalan fluida yang berbeda dapat dinyatakan secara kuantatif dengan koefisien kekentalan, η yang didefinisikan dengan cara sebagai berikut :

Fluida diletakkan diantara dua lempengan datar. Salah satu lempengan diam dan yang lain dibuat bergerak. Fluida yang secara langsung bersinggungan dengan masing-masing lempengan ditarik pada permukaanya oleh gaya rekat diantara molekul-molekul cairan dengan kedua lempengan tersebut. Dengan demikian permukaan fluida sebelah atas bergerak dengan laju v yang seperti lempengan atas, sedangkan fluida yang bersinggungan dengan lempengan diam bertahan diam. Kecepatan bervariasi secara linear dari 0 hingga v seperti ditunjukkan gambar II-3.

Gambar 2-3 : Penentuan kekentalan

Kenaikan kecepatan dibagi oleh jarak dengan perubahan ini dibuat – sama dengan v/I – disebut gradien kecepatan. Untuk menggerakkan lempengan diatas memerlukan

gradien kecepatan Lempengan diam

Fluida

Lempengan bergerak v F

gaya, yang dapat dibuktikan dengan menggerakkan lempengan datar melewati genangan fluida. Untuk fluida tertentu, diperoleh bahwa gaya sebagai berikut :

F = I

L F

[ kg/m2 ] (2-9)

Untuk fluida yang berbeda, fluida yang kental, diperlukan gaya yang lebih besar. Tetapan kesebandingan untuk persamaan ini didefinisikan sebagai koefisien kekentalan, η :

A = luasan fluida yang bersinggungan dengan setiap lempengan ( m2 ) V = kecepatan fluida (m/detik2)

L = Jarak lempengannya (m2)

η = koefisien kekentalan ( pa.s )

Tabel II-2. Koefisien kekentalan untuk berbagai fluida

Fluida Suhu Koefisien kekentalan η

(Pa.s)

II.3. Aliran dalam tabung

πr4 ( P1 – P2 )

Q = [ m3/detik ] (2-11)

8 η L

dimana : r = jari-jari dalam tabung ( m ) L = panjang tabung ( m )

P1-P2 = perbedaan tekanan pada kedua ujung (atm)

η = kekentalan (P.s/m2)

Q = laju aliran volume (m3/detik)

II.3.1. Persamaan Kontiunitas

Gerak fluida didalam suatu tabung aliran haruslah sejajar dengan dinding tabung. Meskipun besar kecepatan fluida dapat berbeda dari suatu titik ke titik lain didalam tabung. Pada gambar II-4 menunjukkan tabung aliran untuk membuktikan persamaan kontinuitas.

Gambar II-4 : Tabung aliran membuktikan persamaan kontinuitas

Pada gambar II-4, misalkan pada titik P besar kecepatan adalah V1, dan pada titik Q adalah V2. Kemudian A1 dan A2 adalah luas penampang tabung aliran tegak lurus pada titik Q. Didalam interval waktu ∆t sebuah elemen fluida mengalir kira-kira sejauh V∆t. Maka massa fluida ∆m1 yang menyeberangi A1 selama interval waktu ∆t adalah

tidak berubah banyak pada jarak yang dijalani fluida, sehingga dapat ditulis massa di titik P adalah ρ1A1V1 massa di titik Q adalah ρ2A2V2, dimana ρ1 dan ρ2 berturut-turut adalah kerapatan fluida di P dan Q.

Karena tidak ada fluida yang berkurang dan bertambah maka massa yang menyeberangi setiap bagian tabung per satuan waktu haruslah konstan. Maka massa P haruslah sama dengan massa di Q, sehingga dapatlah ditulis;

ρ1A1V1 = ρ2A2V2 (2-13) atau ρ A V = konstan (2-14)

Persamaan (2-15) berikut menyatakan hukum kekekalan massa didalam fluida. Jika fluida yang mengalir tidak termampatkan, dalam arti kerapatan konstan maka persamaan (2-15) dapat ditulis menjadi :

A1 V1 = A2 V2 (2-15)

A V = konstan (2-16) Persamaan diatas dikenal dengan persamaan kontinuitas.

II.4. Jenis dan Karakteristik Fluida

Jenis aliran fluida terbagi dalam 2 bagian yaitu : 1. Aliran Laminar

2. Aliran Turbulen

Pada gambar II-5 dibawah ini diperlihatkan profil aliran fluida :

Gambar II-5 : Jenis aliran fluida

Laminer berasal dari bahasa latin “thin plate” yang berarti plate tipis atau aliran sangat halus. Pada aliran laminer, gaya viscous (gesek) yang relatif besar mempengaruhi kecepatan aliran sehingga semakin mendekati dinding pipa, semakin rendah kecepatannya. Secara teori, aliran ini berbentuk parabola dengan bagian tengah mempunyai kecepatan paling pinggir mempunyai kecepatan paling rendah akibat adanya gaya gesekan.

Gambar II-6 : Pola aliran Turbulen dan Laminer

Untuk mengetahui jenis aliran fluida dilakukan dengan apa yang disebut dengan bilangan Reynolds (Rd).

RD = Gaya momentum Gaya Gesek

RD = 3160 х Q х SG (Liquid) (2-17)

ηх D

Dimana : Rd = Bilangan Reynolds

Q = Laju aliran (m3/menit) SG = spesific gravity (g/cm3)

η = Koefisien kekentalan (kg/m3)

D = Diameter pipa (m2)

Jenis aliran fluida didalam pipa tergantung pada beberapa faktor, yaitu :

1. Kecepatan fluida (V) didefinisikan besarnya debit aliran yang mengalir persatuan luas.

Q

V = [ m/detik ] (2-18)

A

2. Debit (Q) didefinisikan suatu kecepatan aliran fluida yang memberikan banyaknya volume fluida dalam pipa.

Q = A х V [ m3detik ] (2-19) Dimana V = kecepatan aliran (m)

Q = laju aliran (m3) A = luas pipa (m2)

II.5. Pengenalan Alat Ukur

Didalam pabrik-pabrik pengolahan dilengkapi dengan berbagai macam alat pengoperasian. Setiap peralatan saling mendukung antara satu peralatan dengan peralatan lainnya. Untuk mencapai hasil yang diinginkan maka diperlukan peralatan pendukung. Salah satu peralatan pendukung yang penting dalam suatu pabrik adalah peralatan instrument pabrik. Peralatan instrument merupakan bagian dari kelengkapan keterpasangan peralatan yang dapat dipergunakan untuk mengetahui dan memperoleh sesuatu yang dikehendaki dari suatu kegiatan kerja peralatan mekanik. Salah satu peralatan instrument yang penting adalah alat ukur. Penggunaan alat ukur dalam pabrik sangat banyak digunakan, ini bertujuan untuk menjaga agar hasil yang diinginkan sesuai dengan kebutuhan sehingga perlu adanya peliharaan/perawatan dari alat ukur.

1. Alat Ukur Primer

Yang dimaksud dengan alat ukur primer adalah bagian alat ukur yang berfungsi sebagai alat perasa.

2. Alat Ukur Sekunder

Alat ukur sekunder adalah bagian yang mengubah dan menunjukkan besaran aliran yang dirasakan alat perasa supaya dapat dibaca.

Alat ukur yang sering kita jumpai di dalam pabrik dibagi menurut fungsinya yaitu; a. Alat Pengukur Aliran

Alat yang digunakan untuk mengukur kecepatan aliran dari fluida yang mengalir. b. Alat pengukur tekanan

Alat yang digunakan untuk mengukur dan menunjukkan besaran tekanan dari fluida.

c. Alat pengukur tinggi permukaan cairan

Alat yang digunakan untuk mengukur ketinggian permukaan fluida d. Alat pengukur temperature

Alat yang digunakan untuk mengukur dan menunjukkan besaran temperatur.

II.5.1. Tujuan pengukuran aliran fluida

Tujuan dari pada pengukuran aliran fluida adalah 1. Untuk mencegah kerusakan peralatan

II.6. Jenis Alat Ukur Aliran Fluida

Jenis alat ukur aliran fluida yang paling banyak digunakan diantara alat ukur lainnya adalah alat ukur aliran fluida jenis beda tekanan. Hal ini dikarenakan oleh konstruksinya yang sederhana dan pemasangannya yang mudah. Alat ukur aliran beda tekanan dibagi atas empat jenis :

1. Venturi Meter 2. Plat Orifice 3. Nozzle 4. Pitot Tube

II.6.1. Tabung Venturi

Tabung Venturi adalah suatu alat yang terdiri dari pipa dengan penyempitan

dibagian tengah yang dipasang di dalam suatu pipa aliran untuk mengukur kecepatan aliran suatu zat cair. Fluida yang digunakan pada venturi meter ini dapat berupa cairan gas dan uap.

Tabung Venturi ini merupakan alat primer dari pengukuran aliran yang berfungsi untuk mendapatkan beda tekanannya dapat dilihat pada gambar II-7. Sedangkan alat untuk menunjukkan besaran aliran fluida yang diukur atau alat sekundernya adalah manometer tabung U. Tabung Venturi memiliki kerugian praktek tertentu karena harganya mahal, memerlukan ruang yang besar dan rasio diameter throatnya dengan diameter pipa tidak dapat diubah.

Pada venturi ini fluida masuk melalui bagian inlet dan diteruskan kebagaian inle cone. Pada bagian inlet ini ditempatkan titik pengambilan tekanan awal. Pada bagian inlet cone fluida akan mengalami penurunan tekanan yang disebabkan oleh bagian inlet cone yang berbentuk kerucut atau semakin mengecil kebagian throat. Kemudian fluida akan masuk kebagian throat, pada bagian throat inilah tempat-tempat pengambilan tekanan akhir dimana throat ini berbentuk bulat datar. Laju fluida akan melewati bagian akhir dari tabung venturi yaitu outlet cone. Outlet cone ini berbentuk kerucut dimanan bagian kecil berada pada throat dan pada outlet cone ini tekanan akan kembali normal.

Jika aliran melalui tabung venturi benar-benar tanpa gesekan, maka tekanan fluida yang meninggalkan meteran tentulah sama persis dengan tekanan fluida yang memasuki meteran dan keberadaan meteran dalam jalur tersebut tidak akan menyebabkan kehilangan tekanan yang bersifat permanen dalam tekanan.

Penurunan tekanan pada inlet cone akan dipulihkan dengan sempurna pada outlet cone. Gesekan tidak dapat ditiadakan dan juga kehilangan tekanan yang permanen dalam sebuah meteran yang dirancang dengan tepat.

Tabung Venturi terdiri dari 4 bagian yaitu: a. Bagian inlet

Bagian yang berbentuk lurus dengan diameter yang sama seperti diameter pipa atau cerobong aliran. Lobang pengambilan tekanan awal ditempatkan pada bagian ini.

b. Inlet cone

Bagian inlet yang berbentuk seperti kerucut yang berfungsi untuk menaikkan tekanan fluida

c. Throat (leher)

Bagian tempat pengambilan beda tekanan akhir, dimana pada bagian ini berbentuk bulat datar. Hal ini dimaksudkan agar tidak mengurangi atau menambah kecepatan dari aliran yang keluar dari inlet cone

d. Outlet cone

Bagian akhir dari venturi meter yang merupakan kebalikan dari inlet cone.

II.6.2. Plat Orifice

Plat orifice merupakan pengukur aliran yang paling murah, paling mudah

II.6.3. Nozzle

Flow nozzle sama halnya dengan Plat Orifice yaitu terpasang diantara dua

flens. Flow nozzle biasa digunakan untuk aliran fluida yang besar, sedangkan plat orifice digunakan untuk aliran fluida yang kecil. Karena flow nozzle mempunyai lubang besar dan kehilangan tekanan lebih kecil dari pada plat orifice sehingga flow nozzle dipakai untuk fluida kecepatan tinggi seperti uap tekanan tinggi pada temperatur tinggi dan untuk penyediaan air ketel. Flow nozzle ini merupakan alat primer dari pengukuran aliran yang berfungsi untuk mendapatkan beda tekanannya. Sedangkan alat untuk menunjukkan besaran aliran fluida yang diukur atau alat sekundernya adalah berupa manometer. Pada flow nozzle kecepatan bertambah dan tekanan semakin berkurang seperti dalam venturi meter. Dan aliran fluida akan keluar secara bebas setelah melewati lubang flow nozzle sama seperti pada plat orifice.

Flow nozzle terdiri dari dua bagian utama dapat dilihat pada gambar II-8, yaitu bagian yang melengkung dan bagian yang silinder. Pada flow nozzle tap-up stream atau tap awal ditempatkan pada jarak yang sama dengan diameter dari pipa yang digunakan, sedangkan untuk tap-down stream atau tap akhir ditempatkan pada jarak setengah dari diameter pipa yang digunakan.

II.6.4. Pitot Tubes

Nama pitot tubes datang dari konsepsi Henry De Pitot Pada tahun 1732. Pitot tubes mengukur besaran aliran fluida dengan jalan menghasilkan beda tekanan yang diberikan oleh kecepatan fluida itu sendiri, dapat dilihat pada gambar II-9, sama halnya seperti plat orifice, pitot tubes membutuhkan dua lubang pengukur tekanan untuk menghasilkan sesuatu beda tekanan. Pada pitot tube ini biasanya fluida yang digunakan adalah jenis cairan dan gas. Pitot tubes terbuat dari stainless steel dan kuningan.

Gambar II-9 : Pitot Tube

BAB III

TABUNG VENTURI

Tabung Venturi adalah suatu alat yang terdiri dari pipa dengan penyempitan

dibagian tengah yang dipasang di dalam suatu pipa aliran untuk mengukur kecepatan aliran suatu zat cair. Fluida yang digunakan pada tabung venturi ini dapat berupa cairan gas dan uap. Tabung Venturi ini merupakan alat primer dari pengukuran aliran yang berfungsi untuk mendapatkan beda tekanan.

Pada sekeliling pipa sering dibuat lubang-lubang yang jalan keluarnya dijadikan satu dan dihubungkan dengan pengukur tekanan (disebut cincin piezometer). Dengan demikian tekanan yang akan diukur merupakan tekanan rata-rata sehingga pengukuran menjadi lebih teliti.

Kemiringan di bagian input kira-kira sebesar 300C sedangkan dari bagian output lebih kecil yaitu antara 30 sampai 150C. Perbandingan diameter antara leher dan pipa terletak antara 0,25 sampai 0,50. Hasil pengukuran aliran dengan menggunakan tabung venturi ini adalah yang paling teliti dibandingkan dengan head flow meter yang lain. Tetapi juga paling mahal harganya. Karena bagian leher merupakan bagian yang lebih mudah rusak maka kadang-kadang bagian leher ini dibuat sebagai unit tersendiri agar mudah diganti-ganti.

III.1. Prinsip Kerja Tabung Venturi

Gambar III-1. Prinsip Kerja Tabung Venturi

III.2. Lokasi Lubang Pengambilan Beda Tekanan (∆P)

Dalam pengambilan beda tekanan, lokasi lobang-lobang pengambilan beda tekanan dalam pengukuran besaran aliran fluida sangat penting baik lobang sebelum alat pengukur maupun sesudah alat pengukuran. Untuk pengukura cairan, penumpukan sisa-sisa dari gas atau uap pada sambungan-sambungan pipa dan alat pengukur harus dihindarkan. Hal ini bertujuan agar pengukuran gas, penumpukan sisa-sisa dari cairan atau uap harus dihindarkan. Untuk itu, lobang-lobang pengambilan beda tekanan biasanya ditempatkan pada bagian Tabung Venturi. Tekanan di awal dan akhir dari Tabung Venturi. Oleh karena itu standart dari penentuan jarak ini tergantung dan pipa yang digunakan.

III.3. Perbedaan Tekanan

Perbedaan tekanan antara titik manapun ketinggian yang berbeda dalam suatu cairan yang diberikan oleh :

∆P = P1 – P2 = ρ.g (h1 – h2) (3-1) Dimana : ∆P = Perbedaan tekanan (mmHg)

g = Gravitasi bumi (m/det2) h1 – h2 = Selisih ketinggian (m) P1 – P2 = Selisih tekanan (mmHg)

III.4. Debit Aliran

Untuk mengukur debit aliran dapat diketahui dengan rumus sebagai berikut :

Q = A 2. ∆P g (3-2)

Dimana: Q = Debit aliran (m3/detik) A = Luas penampang (m2)

∆P = Perbedaan tekanan (mH2O)

g = Gravitasi bumi (m/detik) Luas Penampang :

π

A = D2 (3-3)

4

Dimana : A = Luas penampang (m2)

π = 3,14

D = Diameter

III.5. Alat-alat Bantu Pengoperasian Tabung Venturi

III.5.1. Pompa Sentripugal (impeller/baling-baling)

Pompa sentripugal umumnya dipakai untuk aliran volume yang sangat besar dan bertekanan serta kecepatan tertentu. Pada pengukuran laju aliran dengan venturi di PTKI, pompa yang digunakan untuk mengalirkan air dalam pompa sentirpugal. Dalam bentuknya yang sederhana, pompa sentripugal terdiri dari sebuah kipas yang dapat berputar dalam sebuah rumah pompa. Pada rumah pompa ini dihubungkan saluran isap dan saluran pompa. Pompa yang dilukiskan disini terdiri dari 2 buah cakra diantaranya terdapat sudu-sudu. Arah putaran sudu-sudu dibengkokan kebelakang. Untuk menjaga agar zat cair jangan sampai mengalir melalui saluran isap kedalam bak atau sumber air maka dipasang sebuah katup kaki dibawah saluran isap.

Bila kipas diputar dengan cepat, maka sudu akan memberikan gerak putar terhadap rumah pompa kepada zat cair yang berada dalam kipas. Pompa sentripugal dapat dilihat pada gambar III-2, dibawah ini :

Gambar III-2. Pompa sentripugal (impeller/baling-baling)

bekerja tekanan atmosfer. Jadi terdapat perbedaan tekanan sehingga kolom zat cair dalam saluran isap bergerak dan zat cair itu masuk kedalam kipas dengan tekanan kecepatan tertentu. Dengan demikian ruangan yang kosong pada aliran masuk kipas, zat cair langsung akan terisi kembali. Pompa sentripugal ini beroperasi pada kecepatan-kecepatan yang tinggi dan biasanya dihubungkan langsung dengan penggeraknya.

III.5.2. Air Regulator

Alat ini berfungsi sebagai pengatur dan pengendali besarnya tekanan udara (1,4 kg/cm2) yang diberikan kompresor dan kemudian diberikan kepada kontrol valve. Agar kontrol valve dapat terbuka sesuai dengan besarnya bukaan yang diset pada controller. Signal pada tekanan udara diteruskan ko converter dan converter akan mengubah tekanan udara menjadi signal yang berupa besaran atau nilai yang dibaca pada recorder.

III.5.3. Pressure Gauge

Alat ini berfungsi sebagai penunjuk besar tekanan yang diberikan dalam suatu proses aliran (0,2 – 1,0 kg/cm2).

III.5.4. Pneumatik Kontrol Valve

Secara umum kontrol valve terbagi menjadi dua bagian yaitu :

1. Elemen kendali akhir untuk pengendali on/off (misalnya solenoid valve, pneumatic kontrol valve).

2. Elemen kendali akhir untuk pengendali kontinu (misalnya diafragma kontrol valve).

Walaupun ada beberapa sistem pengendali on/off yang menggunakan pneumatik kontrol valve sebagai elemen pengendali akhir namun fungsi dipengendali ini tidak lebih istemewa dari diafragma kontrol valve.

III.5.4.1. Prinsip kerja pneumatik kontrol valve

Signal output dari controller akan diubah/dikuatkan oleh converter kedalam tekanan udara yang terpakai pada sebuah pneumatic kontrol valve. Bila tekanan udara yang terpakai pada permukaan diafragma, suatu gaya akan menekan batang penggerak, batang penggerak didukung dan ditekan oleh sebuah pegas. Jika tekanan yang cukup diberikan pada diafragma maka batang penggerak akan bergerak dan persen bukaan kontrol valve akan berubah.

III.5.5. Kompresor

Kompresor adalah sebuah mesin yang memampatkan udara atau gas. Kompresor bekerja sebagai penguat. Sebaliknya ada pula kompresor yang menghisap udara atau gas yang bertekanan lebih rendah dari tekanan atmosfer, dalam hal ini kompresor lebih disebut pompa vakum (vacuum pump)

(peniup) dipakai untuk tekanan sedang, sedangkan fan (kipas) dipakai untuk tekanan yang sangat rendah.

Atas cara pemampatnya kompresor terbagi atas dua jenis yaitu : 1. Jenis Turbo

Kompresor jenis ini menaikkan tekanan dan kecepatan udara atau gas dengan cara sentrifugal yang ditimbulkan oleh impeler atau dengan daya angkat (lift) yang ditimbulkan oleh sudu

2. Jenis Perpindahan

Jenis ini menaikkan tekanan dengan memperkecil atau memampatkan volume udara atau gas yang dihisap dalam silinder atau stator oleh torak atau sudu.

III.5.6. Converter

Converter adalah peralatan instrument yang dapat menggerakkan suatu kendeli. peran converter adalah mengubah signal elektrik menjadi signal pneumatic yang diperlukan untuk mengoperasikan control valve. Besarnya signal listrik yang merupakan signal input adalah 4-20 mA. Converter juga disuplay dengan tekanan

udara sebesar 1,4 kg/cm2G. Besarnya signal input ditentukan oleh besarnya signal input yang berasal dari controller. Signal output dari converter merupakan signal input bagi control valve, dimana pengaturan besar persen bukan control valve diatur oleh besarnya signal output converter.

III.5.7. Controller

Controller bekerja manerima signal input dari sebuah converter dan mengirim

otomatis yang berfungsi untuk mengatur agar keadaan yang sedang berlangsung dari proses sesuai yang diinginkan.

III.5.8. Recorder

Recorder dipakai untuk mengetahui perubahan dari waktu dalam kondisi operasi atau mendapat rekaman dari harga hasil pengukuran. Diantara recorder ada recorder bersambung yang merekam harga hasil pengukuran terus menerus dengan pena perekam. Dalam merekam harga hasil pengukuran digunakan recorder jenis pencetak, recorder ini berganti-ganti merekam harga hasil pengukuran pada beberapa tempat dengan menggunakan switch – over otomatis.

III.5.9. Motor Induksi

Motor induksi adalah motor arus bolak-balik (ac) yang sangat luas dipergunakan dalam teknik tenaga listrik. Motor induksi yang umum digunakan menurut jumlah fasanya ada dua macam yaitu motor induksi satu fasa dan motor induksi tiga fasa. Motor induksi terdiri dari dua bagian yaitu stator dan rotor. Stator adalah bagian yang diam sedangkan rotor adalah bagian yang bergerak. Gambar dasar dari motor induksi dapat dilihat pada gambar III-10 dibawah ini.

Motor induksi bekerja berdasarkan induksi elektromagnetik. Apabila ada kumparan stator diberikan tegangan, maka pada kumparan-kumparan stator tersebut akan mengalir arus, dimana arus ini menimbulkan fluksi (medan putar) yang berputar dengan kecepatan sinkron sebesar :

ns =

Medan putar stator akan memotong konduktor pada rotor sehingga menimbulkan ggl induksi. Karena kumparan rotor merupakan rangkaian tertutup, arus akan mengalir pada konduktor. Adanya arus dalam medan magnet ini akan menibulkan gaya ( F ) pada rotor cukup besar maka rotor akan berputar searah dengan putaran stator.

III.5.10. Transmitter

Transmitter adalah suatu elemen dari sistem pengendalian proses. Seperti yang sudah diketahui bahwa untuk mengukur besaran fisik suatu proses digunakan alat ukur yang sering disebut sebagai sensor / primary element (bagian yang berhubungan langsung dengan medium yang diukur), keluaran (output) dari sensor tersebut kemungkinan dapat di tayangkan di tempat sensor tersebut dipasang (local indicator), atau bisa juga dikirim untuk kemudian ditunjukkan di tempat lain (secara remote) di control room.

kenal dengan “Transmitter”. Tergantung besaran fisik yang diukur dan lebih populer dengan sebutan besaran proses (proses variabel) oleh transmitter tersebut, bila besaran yang diukur adalah tekanan disebut dengan Transmitter Tekanan (pressure transmitter = PT). Berkenaan dengan itu dikenal juga level Transmitter = LT, Flow Transmitter = FL dan sebagainya. Menurut bentuk signal energi yang digunakan transmitter dibedakan menjadi

1. Pneumatik dan

2. Transmitter Elektrik (transmitter yang dipergunakan)

III.5.10.1. Signal Transmitter

Seperti yang telah disebutkan sebelumnya output signal dari sistem pengukuran ada 2 macam yaitu signal elektrik dengan besaran arus atau tegangan, dan signal pneumatik dengan besaran yang digunakan adalah tekanan dari signal tersebut. Sebagai standarisasi signal yang keluar dari transmitter, baik elektrik atau pneumatik, dibuat hanya bekerja pada standart skala tertentu. Untuk signal pneumatik dibuat hanya bekerja pada standart skala tertentu, yaitu sebesar : 3 – 15 Psi (0 – 100%) atau 0,2 – 1 kg/cm2 (0 – 100%), dan untuk signal elektrik bila signalnya dalam bentuk besaran arus maka skala kerjanya 4 – 20 mA DC (0 – 100%) atau 10 – 50 mA DC (0 – 100%) dan jika menggunakan signal tegangan, skala kerjanya : 13 VDC (0 – 100%) atau ) 0 – 10 VDC (0 – 100%). Namun pada umumnya signal yang keluar dari transmitter elektrik hampir selalu lebih banyak dalam skala 4 – 20 mA DC.

III.5.10.2. Macam – macam Transmitter

dari transmitter dikirim ke indicator / recorder / controller dan lain – lain sesuai dengan kebutuhan. Kegunaan dari transmitter yang memberikan signal standart dan besaran proses (proses variabel) yang diukur diantaranya ;

a) Peralatan lain seperti indicator, recorder, controller yang bekerja dengan

standart signal yang sama bisa berfungsi serba guna (multi purpose). b) Memungkinkan pengiriman signal pada jarak jauh dan cepat serta aman.

c) Secara keseluruhan menekan biaya investasi dan pengoperasian maupun pemeliharaan.

Pada umumnya sistem transmitter ini adalah merupakan jalur pengirim signal dari alat – alat perasa (sensor) ke controller dan dari controller ke pengatur akhir (control valve).

III.5.10.3. Transmitter Pneumatik

Pada dasarnya Transmitter pneumatik berfungsi untuk mengubah sinyal proses menjadi sinyal pneumatik. Serta mengirimkan sinyal pneumatik itu ke alat penerima seperti pencatat, pengatur, dan penunjuk. Pokok utama transmitter adalah udara yang bertekanan dan biasanya sumber udara bertekanan dan biasanya sumber udara yang bertekanan 20 Psi atau 1,4 kg/cm2. Transmitter pneumatik ini dapat digunakan sampai jarak sekitar 200 meter.

Transmitter pneumatik pada umumnya terdiri dari dua bagian yaitu : a. Bagian perasa (sensor)

merupakan sinyal yang harus diubah oleh bagian perasa (sensor) kedalam bentuk pergerakan mekanik.

Detektor yang sering digunakan pada sistem transmisi pneumatik adalah : -. Meterbodi ( Meterbody )

-. Sel Beda Tekanan -. Penggeser ( Displacer )

-. Bola Berisi Cairan ( Liquid filled Buld ) b. Bagian pengirim

Bagian pengirim dari transmitter pneumatik berfungsi untuk mengubah gerak-gerak mekanik detektor kedalam bentuk sinyal pneumatik, salah satu contoh dari bagian pengirim transmitter pneumatik adalah : Transmitter gaya seimbang. Bagian – bagian pokok dari transmitter ini adalah :

1. Penyetel titik nol

Berfungsi untuk mendapatkan titik nol dari batasan operasi transmitter. 2. Pengimbang kedua

Berfungsi sebagai batang yang meneruskan gaya gerak balas terhadap gaya gerak pengimbang utama.

3. Kapsul pengimbang balik

Kapsul yang berisi diafragma penggerak pengimbang kedua. 4. Pemancar

Berfungsi sebagai buangan udara penggerak diafragma besar pada relay pilot.

5. Pembalik

6. Pembatas beban balik berlebih

Berfungsi sebagai ganjal pembatas gerak pengimbang utama 7. Pengimbang utama

Berfungsi sebagai batang penerus gerak – gerak mekanik setengah melingkar dari batang pemuntir pada detektor.

8. Pipa – pipa kapsul pengimbang

Berfungsi sebagai pipa penyalur udara penghasil gaya gerak balas terhadap gaya gerak utama

9. Pipa untuk pemancar

Berfungsi sebagai pipa penyalur udara untuk pemancar 10. Penyetel batasan lebar

Berfungsi sebagai penyetelan untuk memperlebar bidang gerak pengimbang utama

11. Penyetel batasan sempit

Berfungsi sebagai penyetelan untuk mempersempit bidang gerak pengimbang utama

12. Relai pitot

Berfungsi sebagai kerangan pengatur tekanan udara instrumen output dari transmitter

13. Pegas peninggi atau penekan

Berfungsi sebagai penyetelan untuk menaikkan skala perbandingan antara variabel proses dengan tekanan udara instrumen output.

Prinsip kerja dari transmitter gaya seimbang adalah

1. Pergerakan dari batang pemuntir menghasilkan pergerakan maju –

2. Bergeraknya pengimbang utama akan mengubah kedudukan pembalik sehingga menjauhi atau mendekati pemancar

3. Bila pembalik menjauhi pemancar maka “tekanan balik” udara penggerak diafragma besar pada relai pilot akan berkurang dari sebelumnya, sebaiknya bila pembalik mendekati pemancar, “tekanan balik” udara penggerak diafragma besar pada relay pilot akan bertambah dari sebelumnya

4. Berubahnya “tekanan balik” udara penggerak diafragma besar pada relay pilot akan mengubah perubahan karangan pilot pada relay untuk membuka atau menutup

5. Bila kerangan pilot membuka maka tegangan udara instrumen output bertambah, sebaliknya bila kerangan pilot menutup, tekanan udara instrumen output menjadi berkurang. Dengan demikian pergerakan dari batang pemuntir menghasilkan perubahan pada tekanan udara instrument output

6. Perhatikan bahwa udara instrumen output juga dikirim ke kapsul pengimbang balik

7. Tekanan udara instrumen output akan terus bertambah atau berkurang sampai pengimbang mendapat gaya balas yang sama besar dari kapsul pengimbang balik melalui pengimbang utama.

III.5.10.4. Transmitter Listrik

Sama halnya dengan transmitter pneumatik, transmitter listrik juga terdiri dari dua bagian pokok, yaitu :

-. Bagian Perasa -. Bagian Pengirim

Transmitter listrik ini dapat kita lihat pada gambar di bawah 2.10 ini.

Gambar 3.4. Transmitter Listrik

Keterangan gambar :

1. Pengimbang utama

2. Pegas peninggi dan pegas titik nol 3. Peredam

8. Pegas Bias 9. Detektor

10. Kesatuan O.P.D 11. Menunjukkan Out-put

Transmitter ini juga termasuk gaya seimbang, detektor pada transmitter ini dapat berupa meterbodi, sel beda tekanan, bola berisi cairan, dan penggeser. Prinsip kerja dari transmitter listrik ini adalah :

Transmitter ini juga termasuk gaya seimbang, detektor pada transmitter ini dapat berupa meterbodi, sel beda tekanan, bola berisi cairan, dan penggeser. Prinsip kerja dari transmitter listrik ini adalah :

1. Batang pemuntir dari detektor ( Bagian Perasa ) disambungkan dengan pengimbang utama dari bagian pengirim, sehingga pergerakan dari batang pemuntir menghasilkan pergerakan dari pengimbang utama.

2. Pergerakan dari pembanding utama mengubah jarak antara kedua ferrite dari detektor bagian pengirim.

3. Berubahnya jarak antara kedua ferrite menghasilkan perubahan pada induktansi pick-up coil

4. Perubahan induktansi dari pick-up coil menghasilkan perubahan pada

out-put osilator

6. Sebagian dari out-put osilator dikirim ke kesatuan magnet sehingga akan terjadi gaya tolak – menolak pada kesatuan magnet. Gaya tolak – menolak pada kesatuan magnet akhirnya akan menghasilkan pergerakan pada penghubung kedua.

7. Pergerakan atau gaya pada penghubung kedua diteruskan ke pengimbang utama melalui penyetelan batasan. Gaya pengimbang kedua adalah melawan gaya pada pengimbang utama. Dengan demikian akan dihasilkan kedudukan dimana perubahan jarak antara ferrite akan sebanding dengan perubahan variabel proses yang dirasakan oleh detektor.

8. Transmitter adalah salah satu elemen dari sistem pengendalian proses seperti yang sudah diketahui bahan untuk mengukur besaran fisik suatu proses digunakan alat ukur yang sering disebut sebagai sensor / primary elemen (bagian yang berhubungan langsung dengan medium yang diukur), keluaran (output) dari sensor tersebut kemungkinan dapat di display / ditayangkan di tempat mana sensor tersebut di pasang (local indikator), atau bisa juga dikirim untuk kemudian ditunjukkan di tempat lain (secara remote) dicontrol room.

III.6. Keterpasangan Tabung Venturi

BAB IV

HASIL PENGAMATAN DAN PEMBAHASAN

IV.1. Cara Kerja Tabung Venturi

Bahan yang dipergunakan dalam aplikasi ini adalah air sebagai fluida Peralatan – peralatan yang digunakan adalah sebagai berikut :

1. Dua buah bak, berfungsi untuk wadah sumber dan pengaliran air. 2. Satu unit pompa, berfungsi untuk mensirkulasi air.

3. Satu unit motor, berfungsi untuk menggerakkan pompa.

4. Satu buah manometer tabung U, berfungsi untuk mengukur besarnya beda tekanan.

5. Satu buah converter, berfungsi untuk mengubah sinyal elektrik ke pneumatik. 6. Satu buah transmitter, berfungsi untuk mengirimkan sinyal elektrik ke

controller.

7. Satu buah kompresor, berfungsi untuk memberikan tekanan gas ke converter. 8. Satu buah kontrol valve, berfungsi untuk mengatur bukaan aliran dengan

pemberian udara bertekanan.

9. Beberapa buah katup, berfungsi untuk membuka dan menutup aliran fluida. 10. Pipa dan selang, berfungsi untuk mengalirkan fluida.

11. Satu buah Tabung Venturi, berfungsi untuk mengukur beda tekanan.

Keterangan gambar : a. Pompa Sentripugal.

Type : AK

Head : 15 m

Daya : 0,4 kW

No seri : 832 F00S7

Putaran : 1500 rpm

Kapasitas : 27 liter/menit b. Motor

Jenis motor : Motor induksi 1 phasa

No BRG : 6203 UU

Tegangan : 110 – 220 volt

Arus : 3,7 Ampere

Daya : 0,4 kW

Putaran : 1500 rpm

Frekwensi : 50 Hz Jumlah Kutub : 4 kutub c. Tabung Venturi

Diameter dalam 7,90 mm

Tebal : 3 mm

Diameter luar : 10,2 mm

d. Transmitter

Model : UNE II SMK 1

Supply : DC 24 volt

Output : DC 4 – 20 mA

Serial : 247 SA 247 e. Control Valve

Valve type : V – S 5110

Size : 20 х 20

Material body : FC 25 Material trim : SUS 304 Flange Rating : JIS 10 K

Serial : 62845

Acting : Air to Open f. Compressor

Type : 0,2 OP – 55

Size : 50 mm х 18 mm х 1 mm

Supply : 220 Volt DC

Frekwensi : 50 Hz g. Satu buah bak

h. Converter

Untuk menyederhanakan proses yang diukur oleh Tabung Venturi dapat dilihat pada gambar IV-2 dibawah ini :

Gambar IV-2. Pengukuran laju aliran dalam pipa menggunakan Tabung Venturi

Cara kerja yang dilakukan untuk memperoleh data-data yang diperlukan adalah sebagai berikut :

1. Persiapan untuk pengoperasian

a. Pastikan semua katup dalam keadaan tertutup.

b. Masukkan air ke dalam bak dengan membuka kran sumber air.

c. Pada saat level air didalam bak hampir penuh, tutup kran sumber air dan buka katup drain yang berada didasar bak. Setelah drain habis, tutup kembali drain. d. Kemudian buka kembali kran sumber air untuk mengisi bak sampai penuh,

lalu tutup kembali kran sumber air tersebut.

e. Pastikan semua katup di saluran pompa terbuka penuh. f. Tutup semua katup drain dan vent.

g. Buka penuh katup by pass untuk melakukan sirkulasi total.

h. Switch on pompa dan biarkan beberapa saat sampai tercapai kondisi normal.

2. Prosedure pengoperasian

a. Isi air bersih ke dalam bak penyimpanan air. b. Buka kran : V1, V3, V10, V20

c. Tutup semua kran lainnya.

d. Pasang saklar agar membuat pompa beroperasi sampai menunjukkan tekanan

pada PG44 = 2 kg/cm2G. e. Tutup kran V3.

f. Tutup kran V1 perlahan sampai menunjukkan tekanan pada PG44 = 2 kg/cm2G. g. Buka kran V3 sampai tekanan pada PG44 = 1 kg/cm2G.

i. Setelah udara dikeluarkan sampai benar-benar bersih tutup kembali kran : VDH, VDL, VDO.

j. Hidupkan kompresor dan beri tekanan melalui air regulator sebesar 1,4 kg/cm2G konstan.

k. Tutup penuh katup by pass : V5

l. Atur laju aliran (flow rate) dari 100% sampai 0%, hali ini dapat dilihat pada penunjukkan alat recorder.

3. Shut-Down

a. Nol-kan bukaan control valve yang masuk ke jalur perpipaan. b. Buka katup VDH, VDL, VDO.

c. Nol-kan tekanan air yang berada pada pressure gauge. d. Switch off kompresor.

e. Nol-kan tekanan air yang berada pada pressure gauge. f. Tutup katup V17 yang menuju bak penampungan. g. Buka katup V10, V11 yang menuju bak penampungan. h. Switch off pompa.

i. Lakukan drain dari bak sampai habis.

IV.2. Flow Chart (diagram alir) IV.2.1. Prosedure Pengoperasian

MULAI

Isi Air Kedalam Bak

Buka Katup VDH, VDL, VDO danTutup Kran

Hidupkan Pompa dan Atur Tekanan

Tekanan PG44 = 2 kg/cm2

Tutup Kran V3, dan atur kran V1 sehingga PG44 = 2 kg/cm2

Buka Kran V3 sehingga PG44 = 1 kg/cm2

Buka Kran VDH, VDL, VDO

Udara

Telah keluar dari pipa

Tutup Kran VDH, VDL, VDO

Hidupkan kompresor sehingga PG44 = 1,4 kg/cm2

Atur laju aliran dari 100% - 0% dengan mengatur kran V3

IV.2.2. Prosedure Shutdown

Nol-kan Bukaan Kontrol Valve

Nol-kan Tekanan Udara pada Pressure Gauge

Matikan Kompressor

Nol-kan Tekanan Air pada Pressure Gauge

Tutup Semua Kran Tutup Katup V17

Tutup katup V10 V11

Matikan Pompa

Lakukan Drain dengan Membuka katup V13

Air Telah Habis Dibuang

SELESAI MULAI

IV.3. Hasil Pengamatan

Untuk mendapatkan data-data yang lengkap mengenai penggunaan Tabung Venturi untuk pengukuran kecepatan aliran, Penulis mengadakan pengamatan dan turut melakukan pekerjaan bersama-sama dengan pembimbing lapangan di laboratorium instrument. Di samping itu juga penulis melakukan diskusi dengan pembimbing lapangan dan dosen pembimbing fakultas.

Untuk menganalisa suatu masalah diperlukan sejumlah data-data yang diperlukan untuk perhitungan. Adapun data-data yang diperlukan dari hasil praktek adalah sebagai berikut :

2. Data praktek

a. Untuk perbedaan tekanan (∆p)

Dari hasil praktek diperoleh perbedaan tekanan yang dapat dilihat pada tabel IV-1. berikut ini :

Tabel IV-1. Perbedaan tekanan (∆p) Bukaan Control Valve

(%)

Pengukuran ∆p (mmHg) Besar transmitter (mA)

100 31 20

80 22 17,4

60 14 14,6

40 8 11,8

20 3 8,8

Diketahui :

untuk bukaan CV selanjutnya dapat dilihat pada tabel IV-2. dibawah ini ;

Tabel IV-2. Hasil Konversi Perbedaan Tekanan (∆p) Bukaan

Dari hasil praktek diperoleh debit aliran yang dapat dilihat pada tabel IV-3. berikut

Dari tabel debit aliran diatas, kemudian dikonversikan ke m3/detik. Untuk itu dapat dilihat pada contoh berikut :

Diketahui : Q = 500 Liter/jam (bukaan CV 100%) 1 Liter/jam = 10-3 m3/jam atau 0,001 m3/jam 1 Jam = 3600 detik

maka Q = 1,388 10 4m3 /detik

3600 10

500 −3 −

× =

×

untuk bukaan CV selanjutnya dapt dilihat pada tabel IV-4. dibawah ini :

Tabel IV-4. Hasil Konversi Debit Aliran Bukaan Control Valve

(%)

Pengukuran Debit Aliran (Liter/jam)

Besar transmitter (mA)

100 500 1,388 х 10-4

80 415 1,152 х 10-4

60 330 9,166 х 10-4

40 245 6,805 х 10-4

IV.4. Pembahasan

Dari data-data yang diperoleh dari hasil diatas, untuk mengetahui seberapa jauh hubungan antara variabel-variabel operasi tersebut maka harus dilakukan perhitungan sebagai berikut :

1. Debit Aliran (Q) secara teori (untuk bukaan 100%)

Q = A 2.∆P.g

Dengan demikian besar Debit Q dapat diperoleh :

Q teoriq = A 2.∆P.g

= 4,8 х 10-5 2.0,4216.9,8

= 4,8 х 10-5 m3х 2,8746 m/s

Menghitung %error dari debit aliran adalah

Dari contoh perhitungan yang sudah ada seperti diatas maka dapat dibuat tabel IV-5 hasil perhitungan dari hasil keseluruhan data.

Tabel IV-5. Hasil Perhitungan dari Keseluruhan Data Bukaan Control

BAB V

KESIMPULAN DAN SARAN

V.1. Kesimpulan

Dari hasil tulisan Karya Akhir ini, maka penulis dapat menarik kesimpulan bahwa :

1. Tabung venturi meter ini memiliki fungsi penting dalam penyensoran dan pengukuran beda tekanan dalam mengukur aliran air.

2. Hasil dalam pengukuran aliran lebih teliti dibandingkan dengan jenis Head Flow

Meter yang lainnya.

3. Korosi yang terjadi pada pipa aliran akibat dari pemakaian yang berkesinambungan dapat mempengaruhi kerja dari Tabung Venturi Meter.

V.2. Saran

1. Sebaiknya maintanance peralatan lebih ditingkatkan lagi pada pengkalibrasian alat instrumentasi.

2. Melakukan inspeksi dan perawatan alat secara teratur untuk mendapatkan pengaturan yang baik sehingga hasil yang diperoleh sesuai dengan apa yang diinginkan.

3. Melakukan pembersihan secara teratur terhadap kotoran – kotoran yang menempel pada tabung venturi meter dan juga peralatan bantu yang lain.

DAFTAR PUSTAKA

2. Mansyur, 2005, Instrumentasi Pabrik I, PTKI, Medan.

3. E. Benjamin Wylie, Victor L. Streeter, “Mekanika Fluida : edisi V jilid 1, penerbit Erlangga, Jakarta.

4. Crane, “Flow Of Fluid Through Valve, Fitting and Pipe”, PT. Arun

LNG, 1976.

5. Saishuke Ishimaru, Hasanuddin, “Instrumentasi Mini Plant ”, Japan Internasional Cooperation Agency (JICA).